裸光纤抛光和镀膜端面目检标准

裸光纤端面目检标准(适用于抛光,镀膜前后,包装目检工位)

1. 检测条件

金相显微镜,物理放大倍数(200X以上)

加装CCD数码放大(700X以上)

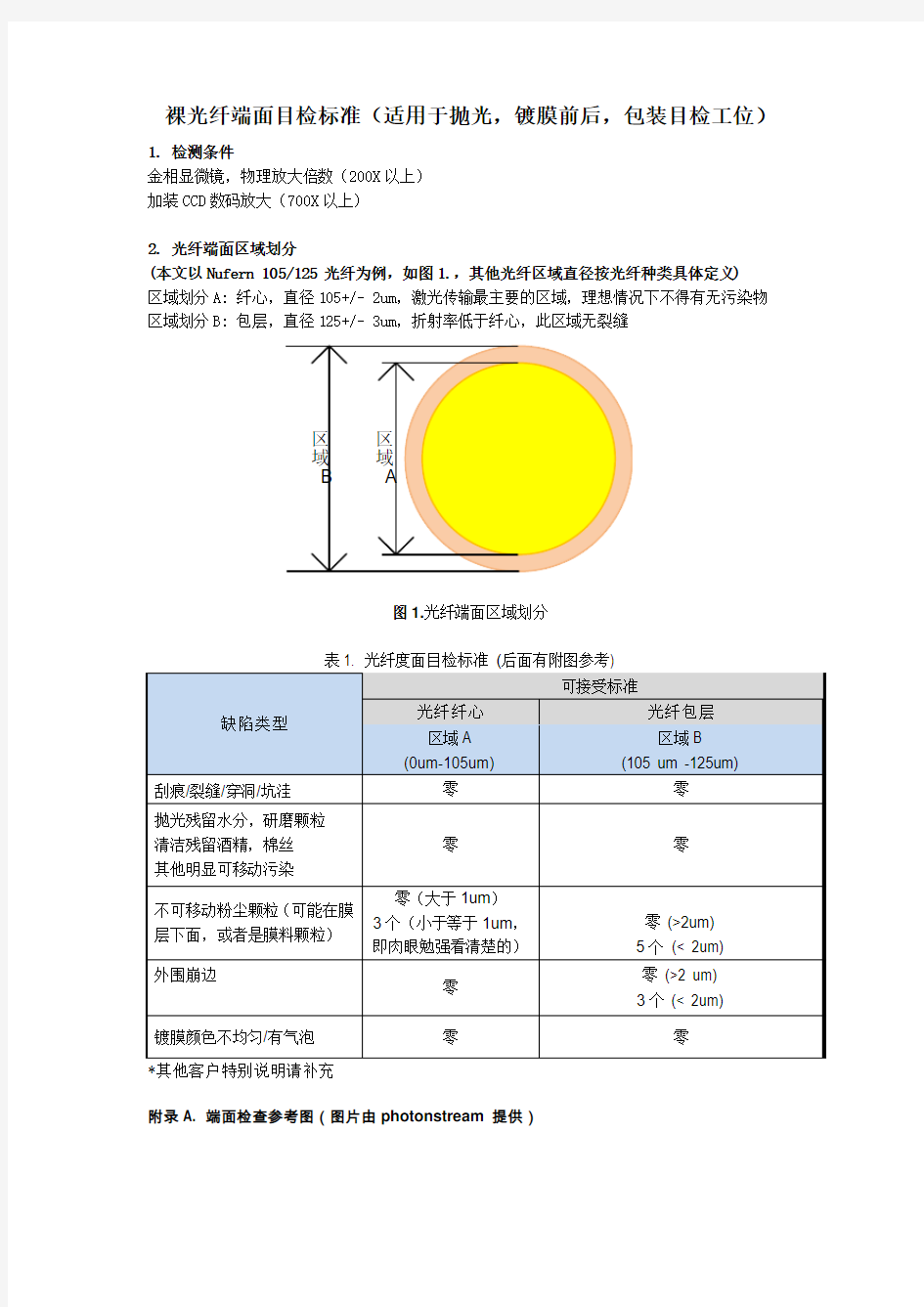

2. 光纤端面区域划分

(本文以Nufern 105/125 光纤为例,如图1.,其他光纤区域直径按光纤种类具体定义)

区域划分A: 纤心,直径105+/- 2um,激光传输最主要的区域,理想情况下不得有无污染物区域划分B: 包层,直径125+/- 3um,折射率低于纤心,此区域无裂缝

图1.光纤端面区域划分

表1. 光纤度面目检标准(后面有附图参考)

附录A. 端面检查参考图(图片由photonstream 提供)

图 A.1(高反膜)好图 A.2 (增透膜) 好

图 A.3 可接受图 A.4 可接受

图 A.5 拒绝图 A.6 拒绝

刮痕,粉尘颗粒暗坑,穿洞/坑洼/焦点/污染物

图A.7拒绝图A.8 拒绝

很多颗粒污染纤芯大脏污

图 A.9 拒绝图 A.10 拒绝

液体残留+崩边镀膜层扭曲

3. 光纤镀膜端侧面检查

此区域为已经剥除环氧涂覆层的裸光纤(图 2.的fiber tip), 镀膜后,膜层有一定的厚度(50~1200nm 不等), 前端侧面会有一些镀膜材料的污染,显示斑斓色。

图2. 镀膜端光纤侧面

表2. 光纤头侧面检验标准(图3)

A.好

B.有液体污染

C.有压痕,斜面过大

图3. 光纤侧面判断标准

镜片成品检验规范

生效日期2014-12-31 页数1of5 制定审核批准 文件履历表 版次修订理由,内容简述修订者修订日期 A0 A1 A2 新版发行 规范文件格式增加检验项目。 修改9.1成品可靠性测试内容,增加百格测试对照表。 何宗荣 何宗荣 2013-9-30 2014-12-31 会签栏受控文件章 人事部业务部物控部品质部工程部生产部丝印车间切割车间包装车间

生效日期2014-12-31 页数2of5 1 目的 制定本标准的目的在于规范公司生产手机镜片的成品检验。 2 范围 本标准适用于公司生产手机镜片的成品检验,适用于试生产、批量生产等各个阶段。 3.不良缺陷定义: 3.1点缺陷:具有点形状的缺陷,测量尺寸时以其最大直径为准。 3.2手印:在产品表面光亮面或透光区出现的手指印痕。 3.3硬划痕:由于硬物摩擦而造成产品表面有深度的划痕。 3.4细划痕:没有深度的划痕。 2.5流纹:产品表面呈现出的加硬涂层波纹印(利用反光角度观察)。 2.6崩裂:因内应力或机械损伤而造成产品的裂纹或细小开裂、缺口等。 2.7污渍:在产品正反面存在的各工序的如网版印,胶印、油污、水渍等残留物。 2.8晶点(杂点):由于原料在成型前在板材基材或加硬涂层内产生的点(凹凸)状或非板材本身的杂质点。 2.9彩虹现象:指透明区域在反光条件下出现彩色光晕的现象。 2.10透光:印刷区域有漏印的部位,造成光线能从背面穿到正面,称为透光。 2.11电镀不良:由于电镀工艺没有控制好,造成镀层表面颜色不均匀(透光度偏差)、氧化(黑点)或镀层脱 落等。 2.14缺陷代码对照表: 代码名称(单位)代码名称(单位)代码名称(单位) N 数目(pcs) D 直径(mm) W 宽度(mm) L 长度(mm) H 深度(mm) S 面积(mm2) DS 距离(mm) 3、检验条件及环境的规则: 3.1 距离:人眼与被测物表面的距离为 300mm~ 350mm; 3.2 时间:每片检查时间不超过 10s(10s 内检验不出的缺陷可以不算); 3.3 位置:检视面与桌面成 45°;上下左右转动15°; 3.4 照明:18W LED T8日光灯(色温:6000K),光源距被测物表面500 mm~550mm。 4.0 抽样方案 按GB2828 .1-2003-II级抽样标准,AQL :Critical=0 Major:=0.4, Minor:=0.65 5.0 缺陷定义 5.1 致命缺陷(Critical Defect):产品存在对使用者的人身及财产安全构成威胁的缺陷或造成不能使用的缺 陷或严重影响主要性能指标、功能不能实现的缺陷;

光学镀膜的作用

光学镜片镀膜 一、耐磨损膜(硬膜) 无论是无机材料还是有机材料制成的眼镜片,在日常的使用中,由于与灰尘或砂砾(氧化硅)的摩擦都会造成镜片磨损,在镜片表面产生划痕。与玻璃片相比, 有机材料制成的硬性度比较低,更易产生划痕。通过显微镜,我们可以观察到镜片表面的划痕主要分为二种,一是由于砂砾产生的划痕,浅而细小,戴镜者不容易察觉;另一种是由较大砂砾产生的划痕,深且周边粗糙,处于中心区域则会影响视力。 (1)技术特征 1)第一代抗磨损膜技术 抗磨损膜始于20世纪70年代初,当时认为玻璃镜片不易磨制是因为其硬度高,而有机镜片则太软所以容易磨损。因此将石英材料于真空条件下镀在有机镜片表面,形成一层非常硬的抗磨损膜,但由于其热胀系数与片基材料的不匹配,很容易脱膜和膜层脆裂,因此抗磨损效果不理想。 2)第二代抗磨损膜技术 20世纪80年代以后,研究人员从理论上发现磨损产生的机理不仅仅与硬度相关,膜层材料具有“硬度/形变”的双重特性,即有些材料的硬度较高,但变形较小,而有些材料硬度较低,但变形较大。第二代的抗磨损膜技术就是通过浸泡工艺法在有机镜片的表面镀上一种硬度高且不易脆裂的材料。 3)第三代抗磨损膜技术 第三代的抗磨损膜技术是20世纪90年代以后发展起来的,主要是为了解决有机镜片镀上减反射膜层后的耐磨性问题。由于有机镜片片基的硬度和减反射膜层的硬度有很大的差别,新的理论认为在两者之间需要有一层抗磨损膜层,使镜片在受到砂砾磨擦时能起缓冲作用,并而不容易产生划痕。第三代抗磨损膜层材料的硬度介于减反射膜和镜片片基的硬度之间,其磨擦系数低且不易脆裂。 4)第四代抗磨损膜技术 第四代的抗膜技术是采用了硅原子,例如法国依视路公司的帝镀斯(TITUS)加硬液中既含有有机基质,又含有包括硅元素的无机超微粒物,使抗磨损膜具备韧性的同时又提高了硬度。现代的镀抗磨损膜技术最主要的是采用浸泡法,即镜片经过多道清洗后,浸入加硬液中,一定时间后,以一定的速度提起。这一速度与加硬液的黏度有关,并对抗磨损膜层的厚度起决定作用。提起后在100 °C左右的烘箱中聚合4-5小时,镀层厚约3-5微米。 (2)测试方法 判断和测试抗磨损膜耐磨性的最根本的方法是临床使用,让戴镜者配戴一段时间,然后用显微镜观察并比镜片的磨损情况。当然,这通常是在这一新技术正式推广前所采用的方法,目前我们常用的较迅速、直观的测试方法是: 1)磨砂试验 将镜片置于盛有砂砾的宣传品内(规定了砂砾的粒度和硬度),在一定的控制下作来回磨擦。结束后用雾度计测试镜片磨擦前后的光线漫反射量,并且与标准镜片作比较。 2)钢丝绒试验 用一种规定的钢丝绒,在一定的压力和速度下,在镜片表面上磨擦一珲的次数,然后用雾度计测试镜片磨擦前后的光线漫反射量,并且与标准镜片作比较。当然,我们也可以手工操作,对二片镜片用同样的压力磨擦同样的次数,然后用肉眼观察和比较。

图解常见光纤尾纤

图解常见尾纤型号 光纤这东西有时候挺烦人的,总结了常用的几种光纤接头。1. 上面这个图是LC到LC的,LC就是路由器常用的SFP,mini GBIC所插的线头。

2. FC转SC,FC一端插光纤步线架,SC一端就是catalyst也好,其他也好上面的GBIC所插线缆。

3. ST到FC,对于10Base-F连接来说,连接器通常是ST类型,另一端FC连的是光纤步线架。

Sc到Sc两头都是GBIC的

SC到LC,一头GBIC,另一头MINI-GBIC

各种光纤接口类型介绍 ! 各种光纤接口类型介绍 光纤接头 FC 圆型带螺纹(配线架上用的最多) ST 卡接式圆型 SC 卡接式方型(路由器交换机上用的最多) PC 微球面研磨抛光 APC 呈8度角并做微球面研磨抛光 MT-RJ 方型,一头双纤收发一体( 华为8850上有用) 光纤模块:一般都支持热插拔, GBIC Giga Bitrate Interface Converter, 使用的光纤接口多为SC或ST型 SFP 小型封装GBIC,使用的光纤为LC型 使用的光纤: 单模: L ,波长1310 单模长距LH 波长1310,1550 多模:SM 波长850 SX/LH表示可以使用单模或多模光纤 -------------------------------------------------------------------------------- 在表示尾纤接头的标注中,我们常能见到“FC/PC”,“SC/PC”等,其含义如下 “/”前面部分表示尾纤的连接器型号 “SC”接头是标准方型接头,采用工程塑料,具有耐高温,不容易氧化优点。传输设备侧光接口一般用SC接头 “LC”接头与SC接头形状相似,较SC接头小一些。 “FC”接头是金属接头,一般在ODF侧采用,金属接头的可插拔次数比塑料要多。 在表示尾纤接头的标注中,我们常能见到“FC/PC”,“SC/PC”等,其含义如下 “/”前面部分表示尾纤的连接器型号 “SC”接头是标准方型接头,采用工程塑料,具有耐高温,不容易氧化优点。传输设备侧光接口一般用SC接头“LC”接头与SC接头形状相似,较SC接头小一些。 “FC”接头是金属接头,一般在ODF侧采用,金属接头的可插拔次数比塑料要 连接器的品种信号较多,除了上面介绍的三种外,还有MTRJ、ST、MU等. “/”后面表明光纤接头截面工艺,即研磨方式。 “PC”在电信运营商的设备中应用得最为广泛,其接头截面是平的。 “SC”表示尾纤接头型号为SC接头,业界传输设备侧光接口一般用用SC接头,SC接头是工程塑料的,具有耐高温,不容易氧化优点; ODF侧光接口一般用FC接头,FC是金属接头,但ODF 不会有高温问题,同时金属接头的可插拔次数比塑料要多,维护ODF尾纤比光板尾纤要多。其它常见的接头型号为:ST、DIN 、FDDI。 “PC”表示光纤接头截面工艺,PC是最普遍的。在广电和早期的CATV中应用较多的是APC型号。尾纤头采用了带倾角的端面,斜度一般看不出来,可以改善电视信号的质量,主要原因是电视信号是模拟光调制,当接头耦合面是垂直的时候,反射光沿原路径返回。由于光纤折射率分布的不均匀会再度返回耦合面,此时虽然能量很小但由于模拟信号是无法彻底消除噪声的,所以相当于在原来的清晰信号上叠加了一个带时延的微弱信号。表现在画面上就是重影。尾纤头带倾角可使

光学镜片外观检查规范

光学镜片外观检查规范 一、目的:1.提供鏡片外觀檢查作業參考,降低判定差異。一、目的:1.提供镜片外观检查作业参考,降低判定差异。 2.提供內部訓練參考資料。2.提供内部训练参考资料。 二、使用時機:精磨加工後或鍍膜後之一般光學鏡片外觀檢查二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查 (如有特殊要求,於圖紙註明之)(如有特殊要求,于图纸注明之) 三、依據:USMIL-O-13830A 三、依据:USMIL-O-13830A 四、傷痕/亮點(Scratch/Dig)四、伤痕/亮点(Scratch/Dig) (1)圖紙上應標示每一球面對傷痕/亮點之允許標準與要求此項品質之區域。(1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项品质之区域。 (2)圖紙對傷痕/亮點之規格指對此二種缺點允許的最大尺寸。(2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。 EX.60/40 之外觀規格EX.60/40之外观规格 60=允許最大傷痕尺寸60=允许最大伤痕尺寸 40=允許最大亮點尺寸40=允许最大亮点尺寸 (3)--傷痕(Scratch):線狀之外觀不良,等級定義如下:(3)--伤痕(Scratch):线状之外观不良,等级定义如下: 160scratch=0.051 mm width 160scratch=0.051 mm width 120scratch=0.020 mm width 120scratch=0.020 mm width 80scratch=0.016 mm width 80scratch=0.016 mm width 60scratch=0.012 mm width 60scratch=0.012 mm width 40scratch=0.008 mm width 40scratch=0.008 mm width 20scratch=0.004 mm width 20scratch=0.004 mm width --亮點(Dig):圓形之外觀不良,如亮點、氣泡、雜質、短傷痕、鍍膜點狀(噴--亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷 藥F)、刺傷、膜弱塊狀(W)、霉斑、雲狀、霧狀、砂目药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目 等級定義如下:等级定义如下: 100dig=1.00 mm diameter 100dig=1.00 mm diameter 80 dig =0.80 mm diameter 80 dig =0.80 mm diameter 50 dig =0.50 mm diameter 50 dig =0.50 mm diameter 40 dig =0.40 mm diameter 40 dig =0.40 mm diameter 20 dig =0.20 mm diameter 20 dig =0.20 mm diameter 10 dig =0.10 mm diameter 10 dig =0.10 mm diameter --品質區域:以光軸為中心之一特定區域,該區域內之表面品質適用傷痕/亮點之規--品质区域:以光轴为中心之一特定区域,该区域内之表面品质适用伤痕/亮点之规 格,此品質區域以外之表面,除特別規定外,對品質沒有要求格,此品质区域以外之表面,除特别规定外,对品质没有要求 (一般外觀檢驗假定全球面為品質區域)(一般外观检验假定全球面为品质区域) 五、裂邊、裂痕與擦痕(Chips、Cracks&Bruises)五、裂边、裂痕与擦痕(Chips、Cracks&Bruises)(1)圖紙上一般均標明允許最大裂邊尺寸,但裂痕與擦傷通常未標示。(1)图纸上一般均标明允许最大裂边尺寸,但裂痕与擦伤通常未标示。 (2)--裂邊:指在鏡片邊緣之不良,鏡片邊緣表面有部份玻璃脫落。(2)--裂边:指在镜

《军用标准》光学标准-美国军标正文(性能标准)

美國軍用標准 (MIL-PRF-13830B) 性能標准 軍火控制設備用光學元件;監控生產、裝配、檢測的通用標准 所有國防部門和代理部門可允許使用此標准。 1.范圍 1.1范圍。此標准包括精加工光學光學元件的生產、裝配、檢測,諸如用於軍火控制設備上的球面鏡、稜鏡、平面鏡、分劃板、觀景窗以及光楔等。 2.應用文件 2.1概要 本章列出的文件需要參閱本標准3、4、5章的要求。本章不包括本標准其他章節的文件或其他信息推存的文件。為了保証本目錄的完整性,文件使用者必須注意文件須滿足本標准3、4、5章列出的文件要求,無論這些內容是否在本章中列出。 發行申明:此為公用版本,發行不受限制。 2.2其他政府文件,圖紙及出版物 下列政府其他文件、圖紙和出版物組成本文件內容的一部分,擴大本文的范圍。除非另有規定,這些文件、圖紙和出版物是征求引用的。 圖面資料 美國軍事裝備研究發展工程技術中心 C7641866---光學元件表面質量標准 (立約人要求的其他政府文件、圖紙、出版復印件及具體的功能應該從簽約事宜或簽約指示得到) 2.3優先順序 本標准內容與其引出的參考有沖突時,以本標准內容為准。本標准未述內容,可行法律法規代行除非有具體的免除通知。(看附加優先標准合同條令) 3.要求: 3.1所有的光學元件,配件以及系統產品都必須符合這一標准的要求,除非具體的儀器標准或合同之可行圖紙另有要求與定義。 3.2所用的材料必須與所適用的仕樣書或圖紙相一致 3.2.1光學玻璃光學玻璃的種類和等級必須在圖紙中規定,允許使用規定的其它玻璃材料時,應提供給合同管理人員相關的玻璃光學特性及設計數據完整的信息。3.2.1.1 放射性材料 本文中要求的光學材料應不含釷或其他加入的超過0.05%重量的放射性材料。 3.2.2粘接劑除非合同和定單中有規定,光學粘合劑必須同附錄A的要求相一致。

树脂镜片镀膜

树脂镜片镀膜 一.镜片的材料特性 眼镜片的光学目的旨在通过配戴矫正镜片使屈光不正的眼睛恢复清晰视力,所以在选用镜片材料时需要考虑以下这些与镜片屈光作用密切相关的因素: 1、材料的几何特性:曲率半径、表面形状等; 2、材料的物理化学特性:折射率、阿贝数等。 镜片材料的研究发展主要是为了获取并控制这些相关因素,了解并掌握其特性,以使不断完善、发展镜片的光学矫正效果。 镜片材料的基本特性有: 1、光学性质,计算屈光作用和控制光学性能; 2、机械和热性质; 3、电性质材料; 4、化学性质通过外界所可能接触的化学物质了解材料的相应变化。 一、光学性质:光学性质是材料的基本性质,与镜片在日常生活中所见到的各种光学现象相符合,主要为光线在镜片表面的折射和反射、材料本身的吸收,以及散射和衍射现象。(1)光线折射:通过镜片的光线会在镜片的前后表面发生折射或偏离现象,光线的偏离幅度由材料的折射率和入射光线在镜片表面的入射角度决定。 1)折射率:透明媒质的折射率是光线在真空中的速度c与在媒质中的速度v的比值, n=c/v。该比值没有单位并且总是大于1。折射率反映媒质的折射能力,折射率越高,从空气进入该媒介的光束偏离得越多。从空气到折射率为n的透明媒质所发生的偏离或折射可以根据斯涅耳-笛卡尔定律(Snell-Descartes Law)进行计算,规定如下:折射光线与入射光线和法线位于同一平面入射角i和折射角r分别由法线与入射光线、折射光线构成。计算公式:sin i=n sin r 由于透明媒质的光速随着波长而变化,所以折射率的值总是参考某一特定波长 表示:在欧洲和日本,参考波长为e线546.07nm(汞--绿光谱线),但是在美国等其它 国家则是d线587.56nm(氦--黄光谱线)。但这个区别并没有造成实际影响,因为它的 区别仅仅反映在折射率值的第三位小数上。 目前市场所采用的镜片材料的折射率范围是从1.5--1.9。 2)色散系数:阿贝数。 由光波引起的折射率变化会使白光根据不同的折射产生色散现象。事实上,波长越短,折射率越高,可见光的折射从光谱的红光区延伸到蓝光区。材料的色散能力可以由阿贝数描述,在欧洲、日本规定用e线,在美国等其他国家规定使用d线。 阿贝数与材料的色散力成反比,镜片材料规定的范围通常从30-60,数值越大即表示色散越少。一般而言,折射率越高,色散力越大,而阿贝数就越低。尽管所有镜片都存在色散,但在镜片中心,这个因素可以被忽略,只有在用高色散材料制造的镜片周边部,色散现象才易被察觉。在这种情况下,色散现象所表现的是离轴物体边缘带有彩色条纹。 (2)光线反射 光线在镜片表面产生折射的同时,也会产生反射现象。光线反射会影响镜片的清晰度,而且在镜片表面会产生干扰性反射光。通常,镜片材料的折射率越高,因反射而损失的光线就越多。当然,对于干扰性反射光可以通过在镜片表面镀多层减反射膜而相应抵消。(3)光线吸收:材料的本身吸收光的特性会减少镜片的光线透过率,这部分的光量损失对于非染色眼镜片是可以忽略的,但如果为染色或变色镜片,光的吸收量会很大,这也是此类镜

光纤连接示意图

光纤连接示意图 一、双纤SC光接口,必须采用SC的光跳线连接,左边光纤收发器光口的上面接口连接右边光纤收发器的下面光接口(一台光纤收发器的TX 应于另一台的RX连接),两台之间的连接是交叉的。 二、光纤收发器可以用于运营商和终端客户的光纤宽带,做为光猫使用。 三、光纤收发器可以用于以太局域网中,五类双绞线传输距离超过100米就无法稳定传输,光纤收发器可以无中继传输120公里,在局域网中可做为延长传输距离的设备来使用,可直接接入电脑的网卡、交换机、路由器使用(注:自适应的光纤收发器可以兼容本速率以下的设备,比如:10/100M的光纤收发器,可以直接接入100M的交换机,也可以接入10M的交换机,纯速率的光纤收发器只能使用在同速率的设备上,不然接入后是不通的

NET-LINK HTB-1100S是10/100M自适应快速以太网光纤收发器。它可以实现双绞线和光纤两种不同传输介质的转换,中继10/100Base-TX和100Base-FX两个不同网段,能满足远距离、高速、高带宽的快速以太网工作组用户的需要。 产品技术参数: 符合IEEE 802.3u 10/100Base-TX和100Base-FX以太网标准 提供一个SC型的单模光纤端口和一个RJ45端口 RJ45端口支持端口自动翻转(Auto MDI/MDIX)功能 RJ45端口10/100M速率、全/半双工模式自适应 双绞线最大传输距离100米,单模光纤最大传输距离20/40/60千米(视不同型号而定) 外置电源 兼容IEEE 802.3u 10Base-TX、100Base-TX和100Base-FX以太网标准 连接接口:一个SC型的光纤连接器和一个RJ45连接器 双绞线端口支持速率和全/半双工模式自动适应 支持Auto MDI/MDIX,无需进行电缆选择 光纤端口可以进行全/半双工模式选择 连接线缆类型: RJ45连接器:5类双绞线 SC光纤连接器:1300nm 62.5/125um,50/125um多模光纤,1300nm 9/125um多模光纤 双绞线最大传输距离100米,单模光纤最大传输距离20/40/60千米(视不同型号而定)

镜片外观检验规范

文件编号:Q/HONHEM -3-D8.2.3&D8.2.4-04-49 9 10 10 10 1范围 ..................................... 2术语和定义 ............................... 2.1不良缺陷定义 .......................... 2.2手机测量面的定义 ...................... 2.3缺陷代码对照表 ........................ 3手机检验条件及环境的规则 ................ 4 IMD 镜片的检验 ......................... 5 IML 镜片的检验 .......................... 5.1 IML 镜片的外观检验 .................... 6加硬片材切割镜片(蒸镀)的检验 ... 6.1外观检验 ............................... 7注塑并加硬处理(背面印刷)的镜片检验 7.1外 观检验 ..................................... 8玻璃镜片(包括镜面镜片)的检验 ... 8.1外观检验 ............................... 鸿智源电子 镜片外观检验规范

9印刷或图案的外观要求.................... 9.1字符或标识的外观要求.................. 9.2大面积印刷的外观要求..................

9 10 10 10 r 范 围 本标准规定了手机镜片的外观要求及性能测试方法。 本标准适用于手机、无线接入手持机、 CDM 手机、3G 手机的镜片检验,并且适用于手机的研发、试生产、批 量生产、IQC 来料检验、QA 增强性试验等各个阶段。 2术语和定义 下列术语和定义适用于本标准。 2.1 不良缺陷定义 2.1.1 点缺陷 具有点形状的缺陷,测量尺寸时以其最大直径为准。 2.1.2 手印 在产品表面或零件光亮面出现的手指印痕。 2.1.3 异色点 在产品表面出现的颜色同周围区域有明显差异的点。 2.1.4 同色点 在产品表面出现的颜色同周围区域无明显差异的点。 2.1.5 缩水 当塑料熔体通过一个较薄的截面后, 其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的 凹坑。 2.1.6 硬划痕 由于硬物摩擦而造成产品表面有深度的划痕。 2.1.7 细划痕 没有深度的划痕。 2.1.8 飞边 由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料废边。 2.1.9 填充不足 因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。 2.1.10 银条

光纤跳线、尾纤、连接器、法兰盘、耦合器1

光纤主要分为两类: 按光在光纤中的传输模式可将光纤分为单模光纤和多模光纤两种。 单模光纤(Single-mode Fiber):一般光纤跳线用黄色表示,接头和保护套为蓝色;传输距离较长。 多模光纤(Multi-mode Fiber):一般光纤跳线用橙色表示,也有的用灰色表示,接头和保护套用米色或者黑色;传输距离较短。 l 多模光纤(MMF,Multi Mode Fiber),纤芯较粗,可传多种模式的光。但其模间色散较大,且随传输距离的增加模间色散情况会逐渐加重。多模光纤的传输距离还与其传输速率、芯径、模式带宽有关,具体关系请参见表1-2。 表1-2多模光纤规格表 光纤模式传输速率 (bit/s) 芯径 模式带宽 (MHz*km) 传输距离 多模光纤千兆 62.5/125μm-< 275 m 50/125μm-< 550 m 10G 62.5/125μm 160< 26 m 200< 33 m 50/125μm 400< 66 m 500< 100 m 2000< 300 m l 单模光纤(SMF,Single Mode Fiber),纤芯较细,只能传一种模式的光。因此,其模间色散很小,适用于远程通讯。 2.光纤直径 光纤直径一般采用纤芯直径/包层直径的表示方法,单位μm。例如:9/125μm表示光纤中心纤芯直径为9μm,光纤包层直径为125μm。 H3C低端系列以太网交换机推荐使用的光纤直径如下: l G.652常规单模光纤:9/125μm l 常规多模光纤:62.5/125μm l G.651多模光纤:50/125μm(多模VCSEL激光器选用) 1.2.6接口连接器类型 接口连接器用于连接可插拔模块及相应的传输媒质。H3C低端系列以太网交换机支持的光模块所采用的光纤连接器有两种:SC连接器和LC连接器。 1. SC连接器 SC(Subscriber Connector Standard Connector,标准光纤连接器),外观图如图1-1所示。

(完整版)(整理)镜片镀膜技术原理

镜片镀膜技术原理 原理 内容: 一、耐磨损膜(硬膜) 无论是无机材料还是有机材料制成的眼镜片,在日常的使用中,由于与灰尘或砂砾(氧化硅)的摩擦都会造成镜片磨损,在镜片表面产生划痕。与玻璃片相比, 有机材料制成的硬性度比较低,更易产生划痕。通过显微镜,我们可以观察到镜片表面的划痕主要分为二种,一是由于砂砾产生的划痕,浅而细小,戴镜者不容易察觉;另一种是由较大砂砾产生的划痕,深且周边粗糙,处于中心区域则会影响视力。 (1)技术特征 1)第一代抗磨损膜技术 抗磨损膜始于20世纪70年代初,当时认为玻璃镜片不易磨制是因为其硬度高,而有机镜片则太软所以容易磨损。因此将石英材料于真空条件下镀在有机镜片表面,形成一层非常硬的抗磨损膜,但由于其热胀系数与片基材料的不匹配,很容易脱膜和膜层脆裂,因此抗磨损效果不理想。 2)第二代抗磨损膜技术 20世纪80年代以后,研究人员从理论上发现磨损产生的机理不仅仅与硬度相关,膜层材料具有“硬度/形变”的双重特性,即有些材料的硬度较高,但变形较小,而有些材料硬度较低,但变形较大。第二代的抗磨损膜技术就是通过浸泡工艺法在有机镜片的表面镀上一种硬度高且不易脆裂的材料。 3)第三代抗磨损膜技术 第三代的抗磨损膜技术是20世纪90年代以后发展起来的,主要是为了解决有机镜片镀上减反射膜层后的耐磨性问题。由于有机镜片片基的硬度和减反射膜层的硬度有很大的差别,新的理论认为在两者之间需要有一层抗磨损膜层,使镜片在受到砂砾磨擦时能起缓冲作用,并而不容易产生划痕。第三代抗磨损膜层材料的硬度介于减反射膜和镜片片基的硬度之间,其磨擦系数低且不易脆裂。 4)第四代抗磨损膜技术 第四代的抗膜技术是采用了硅原子,例如法国依视路公司的帝镀斯(TITUS)加硬液中既含有有机基质,又含有包括硅元素的无机超微粒物,使抗磨损膜具备韧性的同时又提高了硬度。现代的镀抗磨损膜技术最主要的是采用浸泡法,即镜片经过多道清洗后,浸入加硬液中,一定时间后,以一定的速度提起。这一速度与加硬液的黏度有关,并对抗磨损膜层的厚度起决定作用。提起后在100 °C左右的烘箱中聚合4-5小时,镀层厚约3-5微米。 (2)测试方法 判断和测试抗磨损膜耐磨性的最根本的方法是临床使用,让戴镜者配戴一段时间,然后用显微镜观察并比镜片的磨损情况。当然,这通常是在这一新技术正式推广前所采用的方法,目前我们常用的较迅速、直观的测试方法是: 1)磨砂试验 将镜片置于盛有砂砾的宣传品内(规定了砂砾的粒度和硬度),在一定的控制下作来回

树脂镜片材料及光学镀膜

树脂镜片材料及光学镀膜 一.镜片的材料特性眼镜片的光学目的旨在通过配戴矫正镜片使屈光不正的眼睛恢复清晰视力,所以在选用镜片材料时需要考虑以下这些与镜片屈光作用密切相关的因素:1、材料的几何特性:曲率半径、表面形状等;2、材料的物理化学特性:折射率、阿贝数等。镜片材料的研究发展主要是为了获取并控制这些相关因素,了解并掌握其特性,以使不断完善、发展镜片的光学矫正效果。镜片材料的基本特性有:1、光学性质,计算屈光作用和控制光学性能;2、机械和热性质;3、电性质材料;4、化学性质通过外界所可能接触的化学物质了解材料的相应变化。一、光学性质:光学性质是材料的基本性质,与镜片在日常生活中所见到的各种光学现象相符合,主要为光线在镜片表面的折射和反射、材料本身的吸收,以及散射和衍射现象。(1)光线折射:通过镜片的光线会在镜片的前后表面发生折射或偏离现象,光线的偏离幅度由材料的折射率和入射光线在镜片表面的入射角度决定。1)折射率:透明媒质的折射率是光线在真空中的速度c与在媒质中的速度v的比值,n=c/v。该比值没有单位并且总是大于1。折射率反映媒质的折射能力,折射率越高,从空气进入该媒介的光束偏离得越多。从空气到折射率为n的透明媒质所发生的偏离或折射可以根据斯涅耳-笛卡尔定律(Snell-Descartes Law)进行计算,规定如下:折射光线与入射光线和法线位于同一平面入射角i和折射角r分别由法线与入射光线、折射光线构成。计算公式:sin i=n sin r 由于透明媒质的光速随着波长而变化,所以折射率的值总是参考某一特定波长表示:在欧洲和日本,参考波长为e线546.07nm(汞--绿光谱线),但是在美国等其它国家则是d线587.56nm(氦--黄光谱线)。但这个区别并没有造成实际影响,因为它的区别仅仅反映在折射率值的第三位小数上。目前市场所采用的镜片材料的折射率范围是从 1.5--1.9。2)色散系数:阿贝数。由光波引起的折射率变化会使白光根据不同的折射产生色散现象。事实上,波长越短,折射率越高,可见光的折射从光谱的红光区延伸到蓝光区。材料的色散能力可以由阿贝数描述,在欧洲、日本规定用e线,在美国等其他国家规定使用d线。阿贝数与材料的色散力成反比,镜片材料规定的范围通常从30-60,数值越大即表示色散越少。一般而言,折射率越高,色散力越大,而阿贝数就越低。尽管所有镜片都存在色散,但在镜片中心,这个因素可以被忽略,只有在用高色散材料制造的镜片周边部,色散现象才易被察觉。在这种情况下,色散现象所表现的是离轴物体边缘带有彩色条纹。(2)光线反射光线在镜片表面产生折射的同时,也会产生反射现象。光线反射会影响镜片的

光学镜片外观检作业规范

光学镜片外观检查作业规范 一、目的: 1.提供镜片外观检查作业参考,降低判定差异。 2.提供内部训练参考数据。 二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查(如有特殊要求,于图纸注明之) 三、依据:US MIL-O-13830A 四、伤痕/亮点(Scratch/Dig) (1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项质量之区域。 (2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。 EX.60/40 之外观规格 60=允许最大伤痕尺寸 40=允许最大亮点尺寸 (3)--伤痕(Scratch):线状之外观不良,等级定义如下: 160scratch=0.051 mm width 120scratch=0.020 mm width 80scratch=0.016 mm width 60scratch=0.012 mm width 40scratch=0.008 mm width 20scratch=0.004 mm width --亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷-药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目 等级定义如下:等级定义如下: 100dig=1.00 mm diameter 80 dig =0.80 mm diameter 50 dig =0.50 mm diameter 40 dig =0.40 mm diameter 20 dig =0.20 mm diameter 10 dig =0.10 mm diameter --质量区域:以光轴为中心之一特定区域,该区域内之表面质量适用伤痕/亮点之规格,此质量区域以外之表面,除特别规定外,对质量没有要求(一般外观检验假定全球面为质量区域) 五、裂边、裂痕与擦痕(Chips、Cracks&Bruises) (1)图纸上一般均标明允许最大裂边尺寸,但裂痕与擦伤通常未标示。 (2)--裂边:指在镜片边缘之不良,镜片边缘表面有部份玻璃脱落。 --裂痕:指在镜片边缘之不良,镜片边缘表面有裂痕,但玻璃未脱落。 --擦痕:指在镜片边缘之不良,一群短小之伤痕。 (3)除特别规定外,此三项不良可依裂边之规格来判断允收否。

真空镀膜与光学镀膜对比

真空镀膜主要利用辉光放电(glow discharge)将氩气(Ar)离子撞击靶材(target)表面, 靶材的原子被弹出而堆积在基板表面形成薄膜。溅镀薄膜的性质、均匀度都比蒸镀薄膜来的好,但是镀膜速度却比蒸镀慢很多。新型的溅镀设备几乎都使用强力磁铁将电子成螺旋状运动以加速靶材周围的氩气离子化, 造成靶与氩气离子间的撞击机率增加, 提高溅镀速率。一般金属镀膜大都采用直流溅镀,而不导电的陶磁材料则使用RF交流溅镀,基本的原理是在真空中利用辉光放电(glow discharge)将氩气(Ar)离子撞击靶材(target)表面,电浆中的阳离子会加速冲向作为被溅镀材的负电极表面,这个冲击将使靶材的物质飞出而沉积在基板上形成薄膜。一般来说,利用溅镀制程进行薄膜披覆有几项特点:(1)金属、合金或绝缘物均可做成薄膜材料。(2)再适当的设定条件下可将多元复杂的靶材制作出同一组成的薄膜。(3)利用放电气氛中加入氧或其它的活性气体,可以制作靶材物质与气体分子的混合物或化合物。(4)靶材输入电流及溅射时间可以控制,容易得到高精度的膜厚。(5)较其它制程利于生产大面积的均一薄膜。(6)溅射粒子几不受重力影响,靶材与基板位置可自由安排。(7)基板与膜的附着强度是一般蒸镀膜的10倍以上,且由于溅射粒子带有高能量,在成膜面会继续表面扩散而得到硬且致密的薄膜,同时此高能量使基板只要较低的温度即可得到结晶膜。(8)薄膜形成初期成核密度高,可生产10nm以下的极薄连续膜。(9)靶材的寿命长,可长时间自动化连续生产。(10)靶材可制作成各种形状,配合机台的特殊设计做更好的控制及最有效率的生产。 光学镀膜 一、耐磨损膜(硬膜) 无论是无机材料还是有机材料制成的眼镜片,在日常的使用中,由于与灰尘或砂砾(氧化硅)的摩擦都会造成镜片磨损,在镜片表面产生划痕。与玻璃片相比, 有机材料制成的硬性度比较低,更易产生划痕。通过显微镜,我们可以观察到镜片表面的划痕主要分为二种,一是由于砂砾产生的划痕,浅而细小,戴镜者不容易察觉;另一种是由较大砂砾产生的划痕,深且周边粗糙,处于中心区域则会影响视力。 (1)技术特征 1)第一代抗磨损膜技术 抗磨损膜始于20世纪70年代初,当时认为玻璃镜片不易磨制是因为其硬度高,而有机镜片则太软所以容易磨损。因此将石英材料于真空条件下镀在有机镜片表面,形成一层非常硬的

光纤适配器的插入损耗与光纤熔接示意图

光纤适配器的插入损耗 在光纤通信系统中,除了光纤本身的插入损耗,还有其他的环节,例如:光纤熔接、不同的光纤适配器造成的损耗是不同的。在这里爱达讯工程师陪您一起探讨适配器造成的插入损耗。 在光纤通信系统中,为了实现不同的设备和系统之间灵活连接的需要,必须有一种能在光纤与光纤之间进行活动连接的器件,使光信号能按所需的通道进行传输,能实现这种功能的器件就叫适配器。光纤适配器就是把光纤的两个端面精密对接起来,使发射光纤输出的光能量能最大限度地耦合到接收光纤中去,并使由于其介入光链路而对系统造成的影响减到最小,这是光纤适配器的基本要求。在一定程度上,光纤适配器也影响了光传输系统的可靠性和各项性能。 光纤适配器是光纤系统中使用量最大的光无源器件。对适配器的要求主要是插入损耗小、反射损耗高、重复插拔性好、环境稳定和机械性能好等。由于光纤适配器也是一种损耗性产品,所以还要求其价格低廉。其典型应用包括通信、局域网(LAN)、光纤到户(FTTH)、高质量视频传输、光纤传感、测试仪器仪表、CATV等。 光纤适配器按传输媒介的不同可分为常见的单模、多模适配器;按连接头结构型式可分为:FC、SC、ST、LC、MTRJ、DIN、MU、MT等等各种型式;按光纤端面形状分有FC、PC(包括SPC或UPC)和APC型;按光纤芯数分还有单工(单芯)、双工(双芯)型光纤适配器之分。 保证对接的两根光纤纤芯接触时成一直线是确保适配器优良的连接质量的关键,它主要取决于光纤本身的物理性能和适配器插针的制造

精度,以及适配器的装配加工精度。同时,光纤的光学性能指标和插针端面的抛光质量对于适配器的光学性能和使用可靠性也有着直接的影响。 插入损耗是指接续的适配器给系统造成的光功率衰减(即光适配器输出功率相对于输入功率的相对减少量)。插入损耗主要由相接续的两根光纤之间的偏离所造成的。如果两根光纤排成一直线,偏离为零,则造成的插入损耗最小。但在适配器的实际对接过程中,这是不大可能实现的,因为纤芯与光纤包层的不同芯、光纤包层与插针内孔的不同心以及插针内孔与外径的同心度误差等,都会引起光纤间的横向偏离。光纤接头中的纵向间隙和端面质量也是引起插入损耗的因素之一。近年来普遍采用的UPC插头接触方式,则较好地解决了纵向间隙问题。按此方式,插针和光纤端面经球面抛光处理,使得相对接的两插针在外力的作用下啮合在一起,使啮合光纤的顶点变形并展平,形成光纤充分对接,减小光纤接头中的纵向间隙。 工程师认为产生插入损耗的机理有以下7个方面: 1.纤芯(或模场)尺寸失配 2.数值孔径失配 3.折射率分布失配 4.端面间隙 5.轴线倾角

光纤跳线基础知识

光纤跳线是指光纤两端都装上连接器插头,用来实现光路活动连接(一端装有插头的称为尾纤)。光纤跳线用于长途及本地光传输网络、数据传输及专用网络,以及各种测试和自控系统。光纤跳线是通过精密设备经过多道工序精磨而成的,具有插入损耗低、回波损耗高、重复性好等优点,可广泛应用于各种光纤器件和各种光纤通信系统中。 光纤跳线的种类有很多,根据连接器形状可分为:FC、SC、ST、LC、MT-RJ、MU等;根据连接器插头从插针体的类型可分为:PC、UPC、APC等;根据光纤种类可分为单模、50/125多模、62.5/125多模、保偏等;根据光纤直径可分为:900μm、2mm、3mm等。在根据连接器形状划分中,单模光纤可使用的连接器类型有FC,SC,ST,FDDI,SNA,LC,MT-RJ等,多模光纤可使用的连接器类型有FC,SC,ST,FDDI,SMA,LC,MT-RJ,MU 及VF45等。单模跳线包括SC/PC,SC/APC,FC/PC,FC/APC,ST/PC,LC/PC, LC/APC,MU/PC、MU/APC、MT-RJ;多模跳线包括:SC/PC,FC/PC,ST/PC,LC/PC,MU/PC,MT- RJ。光纤跳线所用光纤一般为G.652光纤,直径一般为Φ3mm,长度一般为 5~100m,插入损耗一般小于0.1dB;反射损耗一般要大于45dB。 下面我们简单介绍根据光纤连接器形状常使用的FC,SC,ST,LC,MT-RJ和MU 6种光纤跳线。注意,光纤跳线的两端连接器插头根据使用情况可以是不相同,如我们常使用的FC/APC-LC/APC,就是一项连接ODF,另一端连接设备的光纤跳线。 1、FC-FC光纤跳线:FC (Ferrule Connector,意为金属连接件)光纤连接器通常是圆形的金属套,紧固方式为螺纹式,主要应用于配线架上。最早,FC类型的连接器,采用的陶瓷插针的对接端面是平面接触方式。此类连接器结构简单,操作方便,制作容易,但光纤端面对微尘较为敏感,且容易产生菲涅尔反射,提高回波损耗性能较为困难。后来,对该类型连接器作了改进,采用对接端面呈球面的插针,连接器一般是圆形带螺纹的,而外部结构没有改变,使得插入损耗和回波损耗性能有了较大幅度的提高。如图1所示的就是一条两端都带FC连接器接头的FC-FC光纤跳线。 图1:FC-FC光纤跳线示例

光纤透镜的原理与应用备课讲稿

光纤透镜的原理与应用 光纤透镜,也被称作光纤微透镜或者透镜光纤,所谓的光纤透镜就是在光纤端面处加工制成某种透镜的形状。而光纤透镜的作用就是在光纤或光学系统中起到光路改变或者模式转换的作用。在不同的应用领域光纤透镜也有不同的要求,通常光纤透镜的形状分为斜面、楔形(双斜面,或则四斜面)、球面、圆锥形等,如图1所示。而从光纤透镜的组成形式上区分,则可以分为单光纤透镜和光纤透镜组合。本文主要针对不同类型的光纤透镜,分别介绍一下它们的原理与应用情况。 (图1) 斜面形光纤透镜,主要分为两类:一类斜面角度为6°~10°,用于防止光纤表面反射光在返回光路时造成干扰或损伤;另一类斜面角度为40°~50°甚至更大,这类斜面形光纤透镜可以使光路发生改变甚至使光路产生大角度的全反射,也可以增大光纤受光面积,使更多的光进入到光纤中。主要应用于光纤激光,光纤通讯,传统光学、光纤传感等领域。

楔形光纤透镜,大多数利用楔形光纤透镜组合,进行光路耦合。其中光纤透镜组合常用的有采用楔形光纤透镜前端制作成微柱面形光纤透镜,还有制作成四斜面形光纤透镜,以及斜楔面形光纤透镜等多种,我们统称这类光纤透镜为楔形光纤透镜。因为很多LD输出光束的光斑是椭圆形的,而且椭圆的长短轴之比值与输出功率成正比,一般该比值为3~5,大功率LD可大于10,最高的可达50以上。显然这样的光束很难耦合到光纤中,为了适应LD输出光束的形状,就可以采用楔形光纤透镜,两个大楔面对应LD发散角度较大的方向,这样就可以增加LD耦合进光纤的效率。普通楔形透镜需在端面镀增透膜从而使得反射光降到最低,而斜楔面形光纤透镜因其特殊的几何形状,使得光纤透镜与LD间在不影响光路传输的前提下形成了折射角度,从而避免了反射光对LD 造成的影响,也消除了反射光造成的噪声干扰。相比普通楔面形光纤透镜镀增透膜工艺,降低了镀膜工艺带来的成本问题,及镀膜工艺可控性差导致的不稳定性。如图2所示 (图2) 球面形光纤透镜,应用球面形光纤透镜的领域有很多,光学耦合领域,生物学领域,医学领域,传感学领域等众多方面。例如在球形光纤透镜上再制作斜面形透镜,则可以用于近年来迅速发展的一种影像诊断技术OCT——光学相干断层扫描技术。如图3所示。 (图3) 圆锥形光纤透镜,因为圆锥形光纤透镜达到了扩大光纤数值孔径,增加收光能力的目的,所以十分适用于与

眼镜镜片的参数及标准

眼镜镜片的参数及标准 Spectacles Lenses GB 10810-1996 neq ISO 8980-1:1996 代替GB 10810-89 前言 本标准是对GB10810-89《眼镜镜片》的修订。自本标准实施之日起同时代替GB 10810-89《眼镜镜片》。 本标准非等效采用ISO 8980-1:1996《光学与光学仪器--眼镜光学--毛边眼镜镜片第1部分:单光及多焦点眼镜镜片质量要求》。 本标准由全国轻工总会提出。 本标准由全国眼镜标准化中心归口。 本标准由中国轻工总会玻璃搪瓷研究所负责起草,由天津质量监督检验所、上海冰晶眼镜公司协作起草。 本标准主要起草人:何秀仁、孟建国、唐玲玲、陈雄、张志捷。 本标准于1989年首次发布。 本标准委托全国眼镜标准化中心负责解释。 1 范围 本标准规定了毛边眼镜镜片光学、表面质量及几何特性的要求。 本标准适用于单光及多焦点眼镜镜片,不适用于渐变焦点眼镜镜片。 2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性 GB 2828-89 逐批检查计数抽样程序及抽样表(适用于连续批的检查) JJG 580-88 焦度计 3 定义 本标准采用下列定义。 3.1 毛边眼镜镜片 已完成表面光学加工,尚未按镜架尺寸和几何形状磨边加工的镜片。 3.2 单光眼镜镜片 具有单视距能力的镜片(如球镜,球-柱镜,柱镜等)。 3.3 多焦点镜片 在主镜片上附有一个或几个子镜片,从而具有双视距或多视距能力的镜片(不包括渐变镜片)。 3.4 顶焦度(在本标准中特指后顶焦度) 镜片后顶点(指配戴时靠近眼球的一面)至焦点(以米为单位的)截距的倒数,其单位为屈光度,量纲为m-1(符号为D)。 3.5 光学中心 镜片前表面与光轴的交点(光线由此点透过时,光线不产生偏折)。