洁净煤技术第03章 型煤技术

第三章型煤技术

第一节发展型煤技术是适合我国国情的有效而实用的技术途径

一、发履洁净煤技术,是当今节约能源与保护环境的主导技术

发展洁净煤技术之一的型煤技术是一种适合中国国情的、经济实用的洁净煤技术。发展型煤,一是可以节约能源,提高煤炭利用效率(与原煤散烧相比,燃用型煤锅炉的节煤率可达到15%~23%);二是可以有效地减少环境污染(可使原始排尘减少80%~95%、烟气黑度降到1/2林格曼级、总固硫率54%~74%);三是型煤技术的投资少,建厂周期短,见效快在众多的洁净煤技术中是名列前矛的。推广使用型煤是一个很好的发展方向。

目前,全国大多城镇居民和部分农村居民以煤炭作为日常生活燃料,年消耗量在2亿吨以上,其中城镇居民生活用煤年消耗量约1亿吨,而型煤普及率仅为30%~50%。农村几乎全为原煤散烧。工业上,我国现有工业锅炉40余万台,工业窑炉16万台,年耗煤约4亿吨。中小型氮肥厂1300多家,制气用无烟煤约3500万吨。由于层燃工业锅炉、固定床气化炉等对原料煤粒度有一定要求,直接进行原煤散烧,既达不到燃烧用煤的质量要求,也会造成严重的粉尘污染和能源浪费。同时随着采煤机械化程度的提高,块煤产率逐步降低,已不能满足工业燃用块煤的需要,因此充分利用粉煤资源、扩大工业原料煤的用途,以加工型煤来代替块煤,既可以提高煤炭利用率,节约能源、弥补工业原料的不足,又可以减轻原煤散烧造成的环境污染。

修改后的《中华人民共和国大气污染防治法》第22条、第25条指出:国务院有关部门和地方各级人民政府应当采取措施,改进城市燃料结构,发展城市煤气,推广成型煤的生产和使用;大、中城市人民政府应当制定规划,对市区内的民用炉灶,限期实现燃用固硫型煤或者其他清洁燃料,逐步替代直接燃用原煤。因此必须大力发展和推广利用型煤。目前,我国民用型煤技术已成熟,工业型煤的开发和应用尚不及民用型煤,但已有相当的基础、相信在不久的将来、定会有一个大的发展。

二、发展型煤技术能扩大煤炭资源利用

贫煤、无烟煤是热稳定性较差的煤,在燃烧中很快崩碎成细粒,造成资源浪费和环境污染,通过成型可以改良其热稳定性。洗煤留下的高灰分煤泥、低发热量的碎页岩难以燃烧,通过型煤技术可以制成燃烧良好的型煤。褐煤和泥炭水分大、发热量低,容易风分,只有通过成型,用型煤技术才能投资省、见效快地加以利用。

三、发展型煤技术可推动技术进步

将煤末、铁矿粉、白云石等炉料,按冶炼的配方要求加上粘结剂,压制成型煤,用直接还原法,将炼焦、烧结两种工序合而为一,进行球团炼铁,可大大减少生产环节,提高燃烧效率,提高高炉利用系数和产铁量,降低生产成本。预计,型煤技术将在炼铁行业中引起一场革命。

在水泥(特别是小水泥)和耐火材料的生产中,把粉碎后的水泥生料和耐火材料按成分比例与煤末混合,加上粘结剂,加工成型煤,再进行煅烧,烧完的残渣就是水泥、就是耐火材料。这种工艺既能增加水泥、耐火材料的产量,又能提高其质量。

因此,发展型煤技术可推动整个技术进步。

第二节型煤的定义和分类

一、型煤的定义

型煤是用一种或数种煤与一定比例的粘结剂、固硫剂等经加工成一定形状和有一定理化性能(冷机械强度、热强度、热稳定性、防水……)的块状燃料或原料。

二、型煤的分类

目前国内外工业型煤品种繁多、工艺类型复杂、粘结剂原料范围不断扩大、再加上各种技术文献没有统一的分类,因此为了有层次的了解工业型煤现状,可作如下简单的分类:

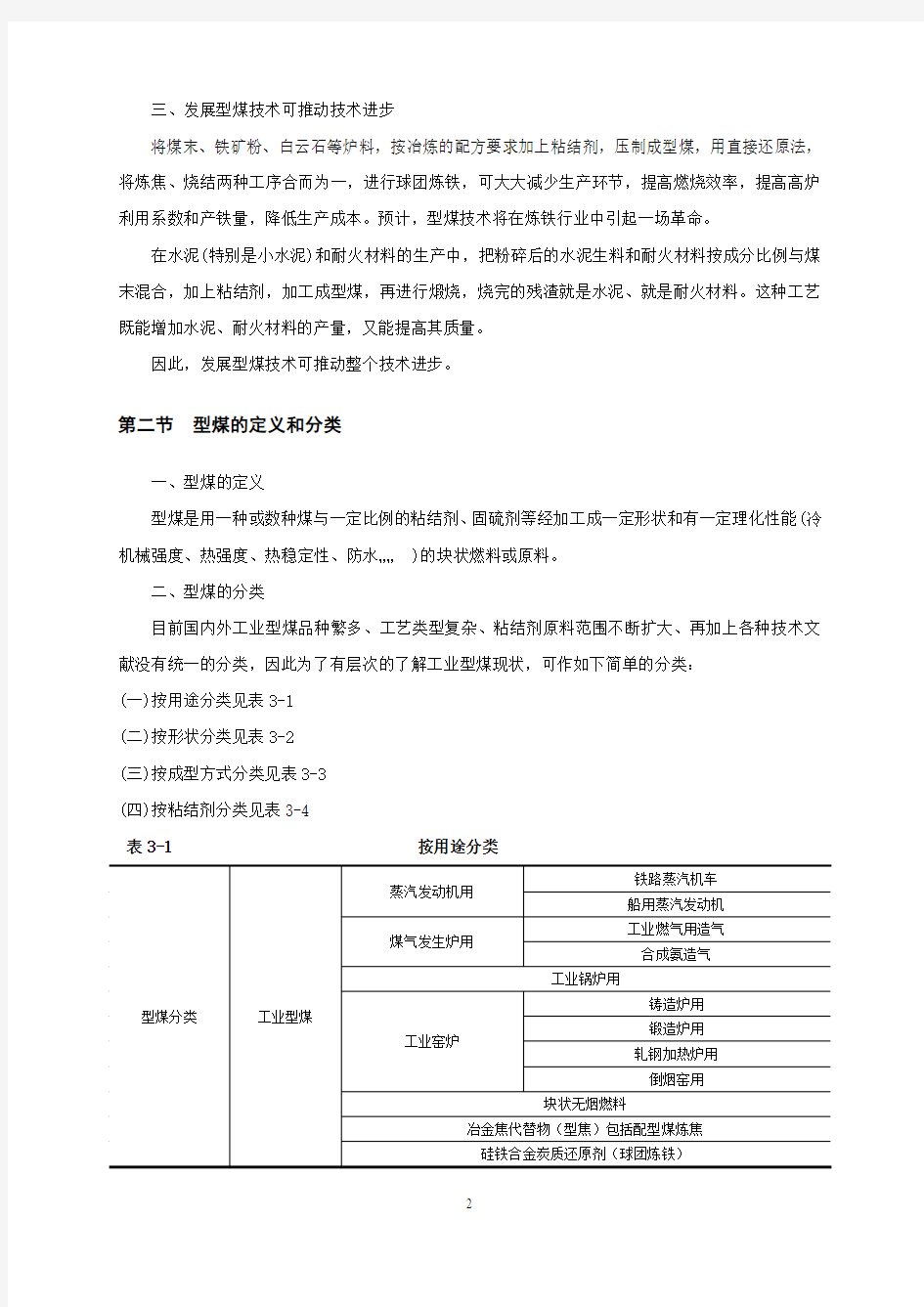

(一)按用途分类见表3-1

(二)按形状分类见表3-2

(三)按成型方式分类见表3-3

(四)按粘结剂分类见表3-4

表3-1 按用途分类

表3-2 按形状分类表3-3 按成型方式分类

表3-4 按粘结剂分类

第三节民用型煤

一、我国民用型煤发展过程

我国是使用型煤最早的国家。早在18世纪便开始用黄土做粘结剂,用手工制煤球和煤砖用作民用燃料。19世纪末,英、法、荷兰等国将粉煤成型发展到机械化生产,并研制出了对辊成型机。1908年,日本发明了带孔的能单个燃烧的蜂窝煤,并在1912年开始手工生产和销售。1926年世界上第一台蜂窝煤机产生。从而形成了蜂窝煤工业。

在我国特别是缺煤地区的大中城市已有四十余年使用型煤的历史,而真正得以大力推广是在“六五”期间开始的。国家计委把加快城市型煤化列入“六五”、“七五”计划。

1985年全国的蜂窝煤产量达2097万吨,“七五”期间全国燃料行业新建和改建蜂窝煤生产线545条,1988年产量为2800万吨,占城镇居民生活用煤总量的54.22%。1991年已经发展到4000多万吨,“九五”期间,民用型煤发展的重点应转移到中小城镇、饮食服务行业,特别是贫困及少数民族地区。力争“九五”末蜂窝煤产量达到8000万吨,节煤1600万吨,老少边穷地区基本实现型煤化。

二、民用煤的范围

民用煤是相对于工业用煤而言,我国民用燃料的主要部分称生活用煤。主要包括城乡居民炊事、取暖用煤,机关、团体炊事、供水取暖用煤,饮食服务行业用煤。

前述的民用蜂窝煤已经发展到4000多吨,主要指的是城乡居民炊事取暖用煤。机关、团体炊事、供水取暖用煤及饮食服务行业的型煤化,至今发展缓慢,是“九五”期间发展民用型煤的又一重点,有些城市发展了方型蜂窝煤供机关团体茶浴炉用煤,但数量少,仅局限在某些大城市有一些发展。目前大中城市机关团体炊事供水、取暖、饮食服务业用煤基本上(除少数用煤气外)仍旧使用原煤散烧,这方面型煤化依然任重道远。

三、民用蜂窝煤的节能环保效益显著

现在人们通常说的民用型煤,主要是指蜂窝煤。蜂窝煤就是把原煤经过筛分、粉碎、配料、搅拌后用机械压制成多孔状的煤制品。

同原煤散烧和其它型煤比较,烧用蜂窝煤有以下好处:

(一)节约煤炭

蜂窝煤与原煤散烧相比,可节煤20%~30%以上,比其他型煤(如煤球)可节煤10%以上。据对沈阳、太原等城市调查,饮食服务业,集体食堂和茶炉使用上燃式蜂窝煤,比烧散煤节煤30%~40%以上。

(二)减轻环境污染

烧上燃式蜂窝煤与原煤散烧相比,CO减少70%~80%烟尘和B(a)P减少90%以上,煤中加石灰或电石渣等固硫剂以后,二氧化硫排放量减少40%左右,还可减轻烟的黑度。

四、典型民用型煤生产线

(一)烟煤型煤计算机控制自动生产线(亦可用于无烟型煤)

为了建成一条自动化程度高、适应性强,有代表性的烟煤成型加工生产线,西安市民用煤研究所研制了该条生产线。

1.工艺流程,见图3-1。

图3-1 烟煤型煤自动生产线工艺流程图

烟煤型煤计算机控制自动生产线工序有七个:原料预处理—配料—粉碎—匀和—成型—烘干—装箱。

(1)原料预处理的目的,有的是为提高工艺过程的工艺性,有的是为了合理使用原料。对于含有有用块状的原料,要进行筛分,使块状原料直接利用(例如块状原煤);对于含有无直接利用价值的块状原料,要进行粗破碎,以提高配料准确度,减少主机粉碎比;对含有杂物的原料,要进行清理分离,以提高产品质量;对于过干原料,要进行湿润,以减少加工过程中的粉尘;对于过湿原料,要进行干燥处理,以防加工过程中因粘结机器设备而降低产量。

(2)配料是将几种生产原料按规定的比例搭配混合。目前适用民用煤加工用的配料设备有带式流量配料设备和电子皮带秤,前者以体积计量,后者以重量计量。原料中水分含量大小会影响配料比例的准确度。原料中所含过量水分应在预处理阶段加以干燥处理,若在加工过程中减除原料水分,

则会使工艺复杂。带式流量配料设备以体积计量,原料粒度经预处理后,配料比例较为准确。

对不同原料的配比,应设计不同配料控制程序,且提前输入电子计算机。在每班生产开始前,只要给电子计算机一个配比指令,即可按所需配比进行生产。

(3)粉碎。为使原料粘结成型,必须把原料粉碎成所要求的粒度。若粒度过小,粘结性能虽好(烧结性不一定好),但燃烧过程中透气性差,火力不强;若粒度过大,粘结性差,难以成型。原料的硬度、含块率和块粒大小都影响着粉碎效果,对不同原料,应设计不同粉碎控制程序输入计算机,以自动控制粉碎粒度。

(4)匀和。民用煤加工所选用的粉碎机,多为撞击式破碎的中破机。在破碎过程中,虽然伴随着搅拌作用,但由于物料内部相互摩擦运动少,仍然难以匀和。为了提高粉碎后混合料的粘结性,需进行一次匀和。匀和过程是让物料相互摩擦,使粘结剂对主要原料颗粒进行更好的包容,以提高物料的粘结性,使之易于加工成型和增加燃烧过程中的烧结作用。

(5)成型是指民用烟煤蜂窝煤的成型或工业用球状型煤的成型。蜂窝煤的型体燃烧性能尚好,而球状成型煤的型体引燃性较差。为此,烟煤型煤计算机控制自动生产线设计时十分注意球状型煤的燃烧性能。

(6)烘干的目的是为了便于装箱、运输和堆存。生产线采用电子计算机对连续干燥过程的湿度进行控制,并对烘干后的型煤进行冷却,以提高其强度。

(7)装箱。为便于成型煤堆存和运输,该生产线的最末工序是采用机械手装箱。成型煤与其它物件相比,外型尺寸精度低,并且强度差,容易破碎。因此不宜采用纯抓握式机械手,而应采用抓推式机械手。

2.主要经济技术指标

(1)生产能力:单品种产量和综合生产能力均达3万吨/年。

(2)配料准确度:单项原料配比误差<5%。

(3)生产费用:低于6元/吨。

(4)粉尘浓度:低于国家规定标准。

(5)粉碎粒度及成型质量:达到西安市标准局规定标准。

(二)新型立体式蜂窝煤生产流水线

新型立体式蜂窝煤生产流水线是由广东省佛山市煤建公司蜂窝煤厂在对原有蜂窝煤生产设备技术的改造基础上研制成功的。

1.工艺流程

(1)原煤和红泥由装载机分别倒入液压斗中。原煤由液压斗自动抬升送入皮带输送机,进入振动

筛。筛下细粉直落原煤给料机,筛上粗粒先后经过反击式破碎机和滚筒破碎机落到皮带输送机上。红泥由液压斗自动抬升倒入破泥机破碎后,经皮带输送机送入红泥圆盘给料机。

(2)原煤与红泥分别通过圆盘给料机,按大约4比1的比例搭配进入皮带输送机上混合,经46米长皮带输送机送到五楼,进入鼠笼粉碎机进行破碎。

(3)粉碎后的混合料直落四楼缓冲器料斗,进入皮带输送机送到振动筛,筛下细料输送到三楼中间储存仓,筛上粗粒经滚筒破碎后才送入储存仓。

(4)中间储存仓的煤粉,经过集煤机和皮带输送机送入圆盘分料机,通过12条皮带直接送入12台双冲成型煤机,冲压出的蜂窝煤由人工上板,用小车拉到成品车间堆放。再由汽车运到商店出售。

2.工艺流程特点

(1)工艺流程采用立体式布置,充分利用空间,减少厂房占地面积,解决了厂房面积小的大问题。

(2)采用初级和次级共4次破碎,大大提高破碎能力和破碎效果,吃掉原煤中的煤矸石,使原煤得到充分的利用。

(3)三楼设置中间储存仓(容量约200吨),将生产流程划分为碎煤与成型两个部分,整个流程可连续进行,也可分别进行,有利于生产安排与设备维修。此外,中间储存仓对煤粉还起到闷料作用,可提高煤的燃烧质量。

(4)采用双冲成型煤机,可使产量提高60%。

(5)原煤及红泥落料采用液压斗自行上料,改变过去人工上料办法,从而免去了生产工人笨重的体力劳动。

3.效果与收益

(1)蜂窝煤质量有明显变化,煤与泥的比例稳定,粉煤粒度比以前细,蜂窝煤外观质量好,通孔垂直性高,燃烧效果好。

(2)减人增产,经济效益大。

①过去碎煤成型共需84人,日产7200板,平均每人每日产85.71板煤,现在碎煤成型81人,日产12000板煤,平均每人每日产148.15板煤,提高工效2.8%。

②原煤中大约有1.3%具有燃烧价值的煤矸石,每月至少50吨,一年有600吨。现在经多次破碎得到了利用,按每吨40元计算,每年可节约24000元。

4.生产工艺流程示意图如图3-2。

5.厂房及设备概况

新型立体式蜂窝煤生产流水线现有厂房建筑面积8000m2,其中生产车间2100m2,成品仓库1600m2,阴天仓2000m2,办公楼400m2,饭堂400m2,洗澡房100m2,机修车间300m2,共计投资20万元(83年

价)。

机械设备包括装载机2台,生产线设备53台,投资78万元。

年产蜂窝煤410万板,折算重量5万吨,其中原煤4万吨,红泥1万吨。

6.生产线的除尘系统

(1)吸尘系统。

新型立体式蜂窝煤生产流水线的吸尘系统有两个。地下初级破碎为一个系统,在液压斗上方及振动筛上方安装两个吸尘口;四楼及三楼为另一系统,在粉碎机下方(四楼)安装1个吸尘口和在振动筛下方(三楼)安装2个吸尘口。两个系统共安装5个吸尘点。

图3-2 蜂窝煤流水线工艺流程设备示意图

1-双冲蜂窝煤机;2-皮带输送机;3-皮带输送机;4-刮板机;5-圆盘分料器;6-斗式提升机;

7-圆盘给料机;8-红泥皮带输送机;9-碎泥机;lO-液压红煤斗;11-液压原煤斗;12-装载机;

13-原煤皮带输送机;14-振动筛;15-圆盘给料机;16-反击式破碎机;17-滚筒破碎机;

18-46米皮带输送机;19-皮带输送机;20-鼠笼粉碎机;21-皮带输送机;22-缓冲落料斗;

23-皮带输送机;24-振动筛;25-滚筒破碎机;26-集煤机;27-皮带输送行车

(2)设备情况

两套系统除管道布置不同外,其他设备完全一样。每一系统有72ZC200布袋反吹除尘器1个(过滤面积为110m2,处理风量13680~17100立方米/时),扩散式旋风分离器1个,主风机9~26,高压离心风机(NO;8#)1台,配用电机J0272-4、30kW,差压变送器及电控1套。

(3)使用效果

两套系统完工后,经过环保局监测站测试,效果是好的。如四楼原有煤粉尘浓度是314毫克/立方米,安装吸尘系统后,煤粉浓度只有12.4毫克/立方米,除尘效果达到了预期的目的。

吸尘系统每天收集粉尘8~10斗车,约重、300多公斤,为日产吞吐量的1/500。过去,粉尘大

部分飞扬在车间内,小部分(每天约有30~40公斤)粉尘飞出车间在大气中散失。安装吸尘系统后,将这部分粉尘回收了。

(4)体会

旋风分离器除尘与布袋反吹除尘串联使用,能有效地达到除尘目的,是现代工业除尘的一种好方式。经测试,由烟囱排放在大气的粉尘浓度为8.4~8.6毫克/标准立方米,远远低于国家标准规定的150毫克/标准立方米。

(三)4万吨蜂窝煤生产线

1.工艺流程

由广东省江门市煤建公司研制的4万吨蜂窝煤生产线采用集中粉碎,集中成型一条龙生产工艺。生产线新建车间厂房两座,标高10米,面积1600平方米,其中成品仓库约1000平方米。另建简易金属厂棚原煤仓500平方米。粉碎车间安装有时产30吨的笼式粉碎机1台,成型车间安装有双冲蜂窝煤机7台,其中6台为大储料斗单独供料,1台利用回收的屑料直接供料。生产线的工艺流程图见图3-3,设备安装布局简图见图3-4。

整个蜂窝煤生产从原煤粉碎、配料、到成型,形成一条龙生产,由装载机或自卸汽车运送原煤、黄土直接卸入地下斗式供料运输机供料,经破碎的黄土与经粗筛的原煤各自进入配料机配比后进入笼式粉碎机粉碎。为防止大煤块和煤矸石进入笼式粉碎机,以及使粉料符合成型粒度要求,采用两级筛选、循环破碎的生产工艺,经筛选后的筛上物返回锷式破碎机或笼式粉碎机形成循环破碎,并装设搅拌机对粉料进行加水搅拌以缩短粉料的闷料时间。为了减少粉尘污染,在整个生产线的主要尘源一笼式粉碎机的出口处安装除尘效率较高的高压静电除尘装置除尘。成型车间采用立体斗式单机供料形式。建在每台煤机之上的混凝土结构料斗,每个可储料28吨。加水搅拌后的粉料由皮带运输机送至各料斗,各大料斗底下装1台800mm皮带运输机,由电子控制自动供料给成型煤机生产。粉料的储存与供料部分和成型生产区隔离并密封,大大改善劳动环境,减轻劳动强度。

2.资金材料耗用情况

整个生产线共投资108.5万元(82年价),(其中国家补助25万元,占23.04%;其余的83.5万元,占76.96%靠企业自筹和地方财政报补),其中土建工程52万元,占总投资的48%;机械电力设备30万元,占总投资的28%;其他占24%(包括装载机1台13.6万元)。耗用钢材约45吨。生产线平均每吨生产能力造价27.13元。

图3-3 工艺流程图

图3-4设备布局安装简图

3.使用情况和效果

经五年来的使用验证,该生产线达到设计要求和预期目的,并与旧的生产线和其他形式的生产线对照总结出以下优点、特点及存在问题。

(1)原料供料采用地下斗式储料运输机,供料均匀连续,满足粉碎机的吞吐量,提高了生产效率,大大减轻子工人的劳动强度。

(2)使用皮带配料机配料,比原使用的圆盘式配料机均匀连续准确,而且结构较简单,操作容易;

(3)两级筛选采用笼筛,粘筛程度较振动筛轻且噪声较少;

(4)笼式粉碎机出口安装了高压静电除尘装置,除尘效果良好。经环保部门测定,除尘效率达90%以上,粉碎机出口的粉尘浓度由未加任何除尘装置检测得的3720mg/m3降至现在的40.7mg/m3,达到国家粉尘浓度100mg/m3的室外排放标准。而且煤粉尘能直接回收。整个装置结构紧凑,能耗低(不足500瓦),安全可靠,使用寿命长,经五年使用未出现故障。

(5)每台煤机单独设置大储料斗实行单机供料,互不干扰,方便生产安排与设备维修。而且粉料在大斗里得到闷料时间,节省了一般生产线所需的闷料间,减少了生产线的占地面积,但混凝土结构料斗的建造费用较大。

(6)成型机采用双冲煤机,产量较高,单机班产可达16~18吨,比原单冲机提高效率70%~78%。不足之处是两只蜂窝煤的高度有差别,但经在生产中不断摸索,有针对性地对煤机进行改造后,已基本解决这一问题。

(7)存在问题。因对黄土的破碎还未找到一个较理想的工艺及破碎机械,黄土破碎机粉碎效果差,造成较大土块堵塞配料机出口,影响配比质量。同时由于资金问题,有些粉尘点还未能安装除尘装置,车间内有些地方的粉尘浓度仍超出国家标准。

第四节工业锅炉用型煤

一、发展工业锅炉型煤的必要性

(一)锅炉总是依据给定的燃料进行设计的

锅炉在燃烧时,根据给定的燃料、及满足锅炉设计时的要求,才能达到其设计所给定的热效率。然而在很多情况下用户订不到设计时给定的煤种,例如(Ⅰ、Ⅱ、Ⅲ)类烟煤等。这就需要我们用配煤的方式来满足锅炉要求的挥发分和热值、热值太大和太小都对锅炉的燃烧不利。由于采煤机械化程度的提高,煤矿企业销往市场的混煤精度小于13mm的末煤含量越来越高,大多数在55%以上,最高达80%。这样的粒度组成,进入锅炉燃烧室中,在链条炉排的运转过程中,很容易从链排间隙中漏掉,细小煤粒还会随气流从烟囱排出,造成煤炭的浪费和对环境的污染。因此把煤末加工成型煤在工业锅炉里燃用、就可解决浪费和环境的污染问题。

(二)工业锅炉改造已达一定深度,进一步改造耗资多、收益少,需要从燃煤方面做文章

长期以来,为了提高锅炉的热效率、改善环境污染、国内的工业部门一直在不断地进行锅炉改造。从70年代起先后掀起过几次大高潮,取得了辉煌的成就,随着设备运行水平不断提高,技术改

造的难度越来越高,继续改造将耗费更多的资金,但效果不够理想。对燃料的加工改造、使之型煤化、能有效地提高锅炉的燃烧效率,做到事半功倍。

(三)对灰熔点低的煤炭,对含硫量较高的煤炭对选煤下来的煤泥,都可以通过添加某些添加剂、然而加工成锅炉型煤进行燃用。这些型煤可以变换成较高的灰熔点,并具有固硫作用,更可以变废为宝成为锅炉的燃料。

(四)对于数量众多的层燃锅炉来说,尤其是链条炉排、原煤中较大的块煤没有燃尽就排出,原煤中混乱的粒度造成通风不良。

燃用型煤使通风良好,而且可以制成适用于链条炉排的小型煤。通过加入粘结剂使之在燃烧时开花、燃烧更充分、降低炉渣含碳量.、增加型煤反应活性、提高锅炉热效率。

二、工业锅炉型煤的特点

(一)对于不同炉排的锅炉、型煤的尺寸大小、冷强度的要求不同的。对于往复(振动)炉排型煤的尺寸可大些、对于链条炉排、型煤尺寸可小些,冷强度亦可比前者低些。

(二)相对于煤气发生炉型煤(燃料气、合成气),型焦来说工业锅炉型煤技术要求可低一些。

1.冷压强度

工业锅炉型煤与煤气发生炉型煤、型焦的冷压强度可以基本相同,但亦可低些。

2.热强度

工业锅炉型煤可以不要热强度,或很小的热强度,但煤气发生炉型煤、型焦就必须要有足够的热强度。

3,粒度大小

工业锅炉型煤的粒度一般较小,而煤气发生炉型煤粒度一般都较大。

其它如防水性、烘干、落下强度、转鼓强度都相差不大,在商品化工业锅炉型煤情况下,同时要满足防水,无须烘干,粘结剂价廉,冷强度大比较容易做到。对于商品化煤气发生炉型煤、型焦除满足上述四个条件后,再要满足一定的热强度要求就十分困难了。

三、我国工业锅炉用型煤的发履概况

全国有工业锅炉40多万台,年耗煤3亿多吨,大部分是散烧原煤,平均热效率约65%。早在1963年,煤炭部唐山煤研所就开始了工业锅炉燃用型煤的研究、并在1964年建成一条试生产线,生产能力1.2万吨/年。1970年国家有关部门在北京市组织了工业锅炉型煤的试验工作。1980年北京市煤炭总公司建成一条试生产线,生产能力为18吨/小时,连续生产了五个多月。北京矿务局门头沟矿综合厂也建成了一条年产量1.2万吨的工业性试验生产线,试生产了一年。1982年煤炭部、清华大学、中科院环化所和力学研究所联合进行了在RZL—250—10/150型链条热水锅炉上烧用工业型煤

的试验,1983年进行技术评议。1984年北京市科委、国家环保局联合在北京七一棉织厂进行KZL—2—8型蒸汽链条锅炉烧用工业型煤的试验。1986年国家环保局组织重庆、泰安等地进行工业型煤的研制和试烧,由中国矿院北京研究生部提供型煤。1986年山西大同还建成了年产五万吨能力的型煤厂、青海矿山机械厂又试制成功了我国最大的工业型煤生产成型设备,年产10万吨对辊式冲压成型机、采用微机控制,产量20吨/小时,七五期间列入了工业型煤开发的科技攻关项目。

(一)中国科学院力学所RZL—250—10/150型链条炉排热水锅炉烧用工业型煤:

1.原料组成:大同煤粉92%,煤焦油沥青7%~8%,水分17%~27%(原煤含水量)。

2.工艺流程如图3-5。

(1)配料采用皮带式连续配料机。

(2)破碎用鼠笼式粉碎机,原料粉碎后粒度小于3mm。

(3)采用双轴搅拌机混合,煤焦油沥青采用液态喷入工艺。

(4)采用直立式捏合机、并用蒸汽。

(5)采用热油锅炉的热载体气缸油进行沥青加热保温,温度为160~180℃。用锅炉供给压力为4kg/cm2的饱和蒸汽进行捏合机加热及沥青泵加热。

(6)成压型机压力为200~250kg/cm2,成型温度<80℃。型球成品粒度组成;50~25mm约占88.19%,13~6mm约占6.45%。

3.试烧效果:与烧散煤相比,热效率提高11.77%,锅炉热效率提高17.2%,达到了80.22%,节煤率26.23%;减少机械不完全燃烧损失13.23%,炉渣含碳量减少40%;烟尘排放量减少90%,固硫率达到4

4.3%;减少了环境污染;其中苯丙芘减少0.129~0.216mg/吨标煤,NO X减少1.41~1.36kg /吨标煤,SO2减少2.0%。

图3-5 工艺流程图

(二)北京七一棉织厂KZL-2-8型链条炉排锅炉,该锅炉烧用的工业型煤,以混烟煤为原料,石灰一焦油复合粘结剂,采用新研制的CA843钙质固硫剂。加工工艺比较简单,除一般配料、粉碎、

混捏、成型外,还在成型后增加一个固结环节。试烧结果,热效率可达到77.27%、节煤率达到11%~14.7%。炉渣含碳量平均减少10.94%。和烧散煤相比,大幅度减少了对环境的污染,烟尘排放量降低47.64%,SO:排放平均减少48%,苯丙芘浓度平均下降4.3微克/m3。

(三)北京煤炭利用研究所KZL2—8型2吨/时链条锅炉和LCS型4万大卡/时双层炉排锅炉烧用的工业型煤,以烟煤为主要原料,5%~10%的石灰作为粘结剂和固硫剂,采用碳酸化工艺生产,取得较好研究成果。工艺流程如图3-6。

工艺参数:

1.碳酸化温度 2.碳酸化时间小于8小时; 3.碳酸化CO2,浓度小于20%;4,成品碳酸化程度>50%;5.成型水分15%~20%,6,烘烤时间小于2小时。 加工出的碳酸化型煤理化分析。如下: 含水分15.85%,灰分34.7%;分析水1.78%;挥发分22.24%,全硫1.98%;发热量4149kcal/kg;固定碳41.28%;冷强度2.5~3.5kg/cm3。 试烧效果与散煤相比,提高热效率8.85%~12.95%;节煤率11.37%~17.91%。排烟粉尘浓度减少37%~52%,排尘量下降36%~66%;SO2排放浓度减少48%~5l%,S02排放量减少47%~65%。 图3-6 (四)泰安煤生产的纸浆废液工业型煤。1985年9月山东省泰安市环保局委托中国矿院北京研究生部生产和试烧了以泰安市煤料、北京纸浆废液为粘结剂的工业型煤。 泰安原煤的煤质:C y50,63%,H y3,44%,O y7.11%,N y0.99%,S y0.65%,A y27.58%,W y9.6%,V y25.91%,Q y dw 19.67M]/kg。 纸浆废液的元素组成:C37,3%,H3.4%,039%,NO.08%,S3.6%,SiO.52%,Na20.2%。 原料煤粒度<3mm,水分<17%,废液配比6%~8%,成型压力(34~39)MPa,型煤重量33g/个,型煤尺寸42×36×30(mm)。 型煤产品煤质分析如下:C y50.52%,H y3.4%,O y7.7%, N y0.95%,S y0.73%,A y30.05%,W y4.65%, V y26.48%,Q y dw1.99MJ/kg。 研制出的型煤经北京西郊乳晶厂KZL4-13卧式快装蒸汽锅炉试烧和测试,燃烧特性如下:燃烧比1.4,焦渣特性3,孔隙率<20%,热变形性为花卉状,其抗压强度60kg/个,落下强度90%,转鼓强度80%。热工测试热效率比散煤提高14.51%,相对节煤率达到15%。烟气含尘量原始浓度相对减少53,5%~69.22%,苯丙芘排放减少20.76%。 四、“七五”国家科技攻关“工业型煤开发”课题的简要介绍 国家环境保护局在“七五”国家科技攻关项目《大气污染防治技术研究》的“工业型煤开发”专题经过近五年、33个单位、333名科技人员共同奋斗,取得了一系列重大成果,成功地解决了工业锅炉型煤开发生产清洁高效能型煤燃烧工艺。具体地说有以下几方面: (一)“七五”科技攻关计划任务及考核目标 1.提交烟煤、无烟煤、褐煤三大煤种生产工业型煤的全套工艺及10万吨/年、5万吨/年两种规模专用机械(包括:混合机、调合机、成型机、干燥固结装置及热风炉等五种)。技术经济指标:成型率>90%,抗压强度35~50公斤/个、落下强度>75%;转鼓强度70%,压力均匀度(沿辊宽)小于1:2;投资(吨煤)小于35元(86年价),加工费6~8元/吨(86年价),销售价略低于同煤种块煤,利润2~4元/吨;节煤率10%,烟气黑度0~1/2级林格曼,烟尘原始量降低60%以上。 2.建成一座7万吨/年工业型煤生产示范厂和两个煤种的0.5万吨/年规模的中试线各一条及多功能综合试验线(用于不同煤种制取不同用途型煤时确定工艺过程,选用粘结剂和成型设备,提供最佳设计参数等;亦能用于热工评价和环境评价等)。 3,提出现有10吨/时容量以下层燃锅炉燃用工业型煤的技改方案,并完成与工业型煤相匹配的高效低污染工业锅炉(容量1吨/时~2吨/时)及无烟燃烧炉窑炉具的样机(烟气黑度。-1/2级林格曼,热效率提高3%~5%)。 4.开发和优选多种类型(工业废液、废渣无害化处理物、天然有机物,天然非金属矿物,有机化工合成物、煤炭加工产物等)经济适用的粘结剂(含防水剂)、固硫剂(含催化剂)。技术经济指标:粘结剂添加量10%左右,型煤成本增加不超过10~15元/吨;原煤含硫每增加1%,添加固硫剂成本增加不超过2~3元/吨,脱硫率应大于45%~50%(均为1986年价)。 5.提交工业型煤推广应用的技术经济政策建议;开发计算机设计系统(用于进行多种工艺流程和方案的比较,全套工艺图纸描绘,设计工效提高5倍以上),型煤性能和烟气测试技术,包括型煤的机械强度、反应活性、热强度,防火防潮性能,燃烧工况,烟气中烟尘,二氧化硫,苯丙(a)芘等的测试技术及相应仪器研制, (二)“七五”科技攻关计划执行评价 攻关计划执行结果 该课题共设置九个专题,已全面完成了合同规定的研究内容, 现就九个专题中选两个专题进行介绍 1.工业型煤成套技术研究 (1)突破型煤“清洁高效”燃烧技术难关。以控制挥发份分解过程,实现烟煤型煤以直接无烟燃烧、省去国外昂贵的无烟化(干馏)工序,因而节省投资降低成本;研制了CA843,CA895为代表的“高温高效钙系固硫剂”及相应的添加剂,实现了型煤燃烧过程中固硫、降尘、减少B(a)P、NO x的目标。固硫剂及添加剂主要来自化工厂的废渣;打破型煤加工仅局限于“物理加工”的范畴,通过特殊的工艺处理提高型煤的化学反应活性,控制型煤的燃烧温度及速度等,从而实现型煤燃烧的定向定温开花,做到了充分高效燃烧。这一成果已申请了两项中国专利。 (2)进一步降低了型煤粘结剂的价格、拓宽了来源,实现了防水。开发出“活性粘土(BS)粘结剂”“黑液一腐植酸复合(BH)高温、高速萃取粘接剂和粘结,固硫二合一的活化电石渣粘结剂”等。这些固硫剂及添加剂通常为工厂废料甚至天然原料,价格低廉,来源较广;该专题研制成以“高效水溶性防水剂”能适用于多种型煤,处理工艺简单,经济上也能过关。 (3)开发出国内外首套“型煤厂微机辅助设计系统”,比人工设计提高工效约5倍。 (4)通过研究掌握了工业型煤生产成套技术,采用该成果设计建设三个型煤示范厂:由地方投资建成邯郸型煤厂(10万吨/年);由环保局和地方投资基本建成洛阳型煤厂(25万吨/年),已试车;正在建设重庆梨树湾型煤厂(20万吨/年),1991年4月试车,并建成两条型煤中试线。初步形成了型煤研究、设计、生产、推广、开发相结合的综合研究基地。 整个专题研究形成了一整套“型煤清洁高效燃烧工艺”,提出了实用的工业生产工艺流程,开发出廉价,来源丰富的多种高效粘结剂,固硫剂,建设了三个工业型煤厂,达到工业生产的水平。该专题研制的工业型煤成套技术已达到国际领先水平。 超额完成合同考核指标: 实际执行合同规定 建型煤示范厂三座一座 建型煤中试线两座无 成型率98%90% 反应活性提高: 1.2~3.6倍0.4倍 抗压强度25~120公斤/个50公斤/个 落下强度72%~90%75% 转鼓强度62%~92%70% 烟气黑度0~1/2林格曼度1/2级 原始排尘减少89%60% 总固硫率73%50% 节煤率25%10% 2.炉前成型、无烟燃烧炉窑及技术政策研究 完成了六个工业型煤炉前成型试烧点,节煤率8.41%,固硫率52%;烟尘排放浓度不加固硫剂下降56%、加固硫剂下降67.3%;排烟黑度0~0.5林格曼级。 新研制燃型煤炉窑一台,烟气黑度0.5林格曼级、排尘浓度189.3mg/m3,节煤率16.42%。完成无烟燃烧(烟煤型煤)器具样机一台,烟气黑度0.5林格曼级,烟气含尘131.2mg/m3,热效率72.5%,节煤率22.71%。 完成无烟燃烧器具(茶水炉)样机一台。排烟黑度0.5林格曼级,烟气含量60.2mg/m3,热效率66.4%,节煤率23%。 以上成果各项指标均达攻关目标,达到国内先进水平,经过调查研究和资料分析,提出了工业型煤技术经济政策(建议书),完成了攻关任务。 五、工业锅炉型煤的两种不同工艺 不同的工艺是分散成型工艺和集中成型工艺。分散成型工艺在工业锅炉型煤方面指的是锅炉的炉前成型,也是无粘结剂成型见图3-7。 (一)炉前成型工艺“七五”科技攻关项目 图3-7 炉前成型结构简图 1-煤斗;2-原料散煤;3-成型机;4-炉排;5-成型煤;6-炉体 1.定义 所谓炉前成型,就是燃煤在投入锅炉燃烧室前,通过专用设备,把粉状的原煤经过粗加工后变成型煤,供锅炉燃烧。工业锅炉燃用型煤有两大优点:一是降低q4,提高锅炉热效率,减少煤耗,节约能源;二是降低排烟含尘量和飞灰含碳量,减轻污染,保护环境。 2.基本原理 工业锅炉采用炉前成型设备后,由于型煤具有一定的冷、热强度,堆积均匀,孔隙适当,有利于通风,并能经受强制通风时所产生的振动。因而,燃烧状况稳定,型煤层燃时不扬尘,不漏屑, 固体不完全燃烧损失小,排烟热损失也小。 型煤入炉燃烧后,高温下会开裂出花卉状释放出挥发分,增加了燃烧的比表面和氧的扩散能力,使煤炭充分燃烧,由于型煤具有较好的热变形特性,可以做到裂而不粉,燃而不扬,既可以烧透,又减少了粉尘的扬析,大幅度地减少了粉尘的排放。如果在原煤成型时加入适当的添加剂固硫,例如掺入3.3%的石灰石,可脱去87%的硫。这些都是一般原煤不具备的独有特性,因此可以把劣质煤变成型煤使其好烧,并利用型煤层燃无扬析特点及固硫剂解决燃煤的烟尘污染和酸雨的形成。 3.优缺点 采用锅炉炉前成型的办法推动工业锅炉燃用型煤,虽然节煤率和环保效益稍差于集中成型型煤。但在推广方面仍有以下几方面的优点; (1)加工型煤用的炉前成型机所需原料煤也要加工费,但其增幅略低,一般在15~20元之间(95年价)用户较易接受。 (2)不需要考虑型煤的防水和破碎问题的投资、故投资可以减少。 (3)投资费用由各用户分散负担、困难相对减少。推广锅炉炉前成型机,国家只需先支持少量的节能拨改贷款。例如在某一城市集中推广100台,只需投资400万元(300万元贷款购100台成型机(95年价),100万元作为集中供原料煤的改造费和其它用),应用于4t/h蒸汽锅炉时,每年需要燃用24万吨煤,可以获得8%~10%的节煤率,而且可少排放50%~60%的烟尘。烟气林格曼黑度由大于l降到小于0.5,少排放SO2为45%~55%。使用炉前成型机大致一年就可因节煤而回收贷款。这亦是投资少、见效快、节能、环保双效益的项目。 4.成型机装置 燃煤炉前成型仅适用于机械层燃炉,也就是说,凡是炉前有给煤装置一—煤斗的机械炉都可以实施炉前成型。 在原链条炉煤斗中部相距炉排面约400mm的高度上,设置一对直径为200mm带有型窝的型煤轧辊,型辊长度与煤斗、炉排宽度相同。成型机由电机经减速装置拖动。来自煤场的粒度在0~25mm 的散煤加入煤斗中(如系高硫煤则可掺加脱硫剂)。经型辊挤压成型的型煤团块从型辊直接下落到炉排上。通过型辊转速和炉排行走速度间的配合得到平整的型煤燃烧层和所要求的料层高度;也可使型辊间断运转,而通过控制型辊运转时间由原有煤闸门控制燃料层厚度和平整性。 炉前成型型煤不掺合粘结剂,直接使用来自煤场的动力配煤。在不高的成型压力下挤压成型,也没有成型后的干燥过程,得到的型煤强度不高,它在下落到炉排上时可以破裂但不成粉末。在通过煤闸门之后,燃料层由大小相间的型煤团块所构成。鉴于链条炉排的燃料层厚度一般不大于300mm,型辊中心线到炉排表面只有400mm间隙,故炉前成型的强度只要满足0.4m跌落强度,以及250克/ 球(型煤尺寸为28×28×12mm)的抗压强度。 5.锅炉炉前成型技术测试结果 《工业型煤炉前成型技术》课题的技术负责单位是浙江大学等单位。通过几年的努力取得相当的成功,下面是当时的测试数据和结论: (1)在杭州胶鞋厂的DZL4-13锅炉上测试,该锅炉在测试时已有10年炉龄,炉膛已经改装带有中拱并增长了后拱,锅炉具有较好的煤种适应性与着火稳定性。经过两年边测试、边调整,对不同煤种的散煤作了10次测试及不同煤种的型煤作6次测试,用正平衡数据平均值所得到锅炉热效率η,可以看出烧散煤时的平均锅炉热效率是ηl=69.797,烧型煤时的平均锅炉热效率是η2是76.441。则烧型煤比烧散:噪的锅炉热效率提高子η0=6.644。 (2)在杭州浙江麻纺织厂DZL4-13A,锅炉上安装了经过修改的成型机。该锅炉是1985年产品,即测试时才安装使用了两年,它的特点是布风系统进行了改造,具有较好的分段风室的密封性能,且分风道外置、易于调整操作。经过对不同煤种的散煤作了6次测试及对不同煤种的型煤作了6次测试;用正平衡数据平均值得出了烧散煤的平均锅炉热效率为η3=73.84,烧型煤的平均热效率为η l=3.59。 4=77.43,平均提高η (3)在杭州新业塑料厂DZL4-13锅炉上测试,进行了两次散煤与两次型煤的调整试验。该锅炉亦有10年以上的炉龄,且没进行过改造。得出烧散煤平均热效率为ηl=72.32,烧型煤的平均热效率为η2=78.035。两者之间,平均提高η0=5.715。 把在杭州胶鞋厂DZL4-13锅炉上对不同煤种的测试数据的平均差值η(6.644)加上在杭州浙江麻纺织厂DZL4-13A:锅炉上测试的数据的平均差值ηl(3.59)、及在杭州新业塑料厂DZL-13锅炉上测试的数据的平均差值η0=5.715三者再平均,平均提高锅炉热效率5.32。 1/3(η+ηl+η0)=5.32 (4)锅炉上安装炉前成型机前后,其锅炉的环保效益,于1987年11月12日在浙江麻纺厂,DAL4-13型链条锅炉上对烟尘及SO2排放作了对比试验。其中还对掺加石灰石与不掺加作了对比,而散煤的烟尘排放则是在1988年4月18日做的。 结论: 1.型煤与散煤(不加石灰石情况)比较烟尘排放浓度减少75.3%。 2.型煤(加石灰石情况下)与散煤比较,烟尘排放浓度减少92.7%。 3.在以石灰石为脱硫剂时,脱硫率达48%。 4.型煤燃烧时,在锅炉省煤器前烟气含尘量6 5.27%毫克/标准m9。 工业型煤炉前成型技术既然有这么好的节能和环保效益,而且对长年运行的蒸汽锅炉来讲投资 回收期均为一年左右。最长为两年,是一种见效快,效益好的产品。故西安交通大学、兰州环保设备厂借鉴浙江大学的技术加以完善,研制出的2-4T/h炉前成型机,通过对一台锅炉的烧散煤与烧型煤的对比试验,得出热效率提高4.18%,烟尘排放浓度降低63%。 新乡市工业型煤机械厂与浙江大学燃料利用研究所联合研制的CSJ-2/4型工业型煤炉前成型机一经投入市场后,用户一致反映性能良好,如新乡市交际处在KZL4-13A型锅炉试运行时与燃散煤进行对比,热效率提高13.47%,炉渣含炭量由37.3%降低为12%,排烟浓度降低,林格曼烟气黑度为一级以下,平均每天可节煤一吨以上。 在开封市政府机关的SZA—13A锅炉上装型煤机后与燃用散煤对比,锅炉热效率由57.02%提高到70.09%,烟气黑度由林格曼一级左右降到林格曼零级冲≥烟尘浓度268毫克/标米3,烟尘量减少了67.54%,该锅炉经过120天运行,不仅满足了16栋楼房的3万m2的采暖需要,而且节煤200余吨,仅节能一项,4个月就收回了购型煤机的投资。在广西柳州纺织印染总厂的KZL-13A型卧式快装锅炉上进行工业型煤炉前成型的试点工作,改燃散煤为燃型煤,经过成型后改善了燃烧状态,且在安装前后分别进行热平衡测试,锅炉热效率提高了10.98,节煤率24.99%。 (二)集中成型工艺 前述的“七五”科技攻关工业型煤成套技术研究就是这种工艺。现把该工艺以河北邯郸型煤厂为例进行介绍。 1.生产工艺流程(工艺流程图3-8) 原煤经过铲车送入受煤坑,通过104#皮带运至振动筛进行原煤筛分,大于25mm块煤经106#皮带送入块煤堆,小于25mm的由207#皮带运至301#皮带,进入配料仓1-3号。如果原煤水分过高(>5%)则需经滚筒干燥机干燥。再由211#、212#皮带运至配料仓(1-3号)。 筛分作用在于既保证了配料的粒度范围和原煤的均匀性,又将原煤中的大块煤分离出来,从而降低了后续作业的负荷。而块煤的出售又可带来一定效益。 干燥段则可灵活地控制原煤水分,为后续粘结剂的加入提供了良好条件。 配料仓中的原煤经305#、306#配料带运到总配带308#上,添加剂则由307#配料带加入到308#皮带。经除铁器除去物料中的铁块、渣后进入破碎机,粘结剂经合面机,搅拌桶和稳压罐加入到破碎机中,经破碎后物料与添加剂初步混匀,然后由螺旋出料机运送到401#皮带进入双轴搅拌机,再由403#皮带进入到立式调和机。 这里双轴搅拌及立式捏合起着进一步分散、混匀、调和的作用,它能保证物料中的煤、添加剂、粘结剂有充分的调匀而达到成型条件。 调合好的物料经406#皮带的电磁铁进一步除去物料中的含铁物质,进入成型机成型。成型机出 洁净煤技术考试(辽) 第一章 洁净煤技术:是煤炭高效和洁净开发、加工、燃烧、转化及污染控制技术的总称。 洁净煤技术的根本目的:减少环境污染和提高煤炭利用效率。 我国洁净煤技术的主要目标:1、全过程减排污染物,重点是减排二氧化硫;中悬浮颗粒物; 氮氧化物;2、提高煤炭利用效率,节约煤炭,减排二氧化碳; 3、强化煤炭转化,改善能源终端消费结构,实现煤炭低碳化 利用,促进能源安全问题的解决。 洁净煤技术分类:1、煤炭燃烧前净化技术:选煤、型煤、水煤浆。 2、煤炭燃烧中净化技术:低污染燃烧、燃烧中固硫、流化床燃烧、涡流燃烧。 3、燃烧后净化技术:烟气净化、灰渣处理、粉煤灰利用。 4、煤炭转化:煤气联合循环发电、煤气化、煤的地下气化、没得直接液化、煤的间接液 化、煤料电池、磁流体发电。 5、煤系共伴生资源利用:煤层气资源开发利用、煤系有益矿产利用、煤层伴生水利用。第三章型煤技术 一粉煤成型后具有多方面的优点: 1,可以提高炉窑效率5%-15%,从而节约煤炭7%-15% 2,可以减少粉尘排放量30%-60%,从而降低大气中粉尘颗粒物浓度 3,使用固硫添加剂的型煤可以降低SO2排放20%-50%从而在一定程度上遏制酸雨的危害4,使燃煤的其他有害物质排放降低 二1型煤:是按照一定粒度要求,将一种或者几种煤粉在有或者无粘结剂的条件下,加工制成一定的外形和物理化学性质的煤炭制品。 2 按照成型过程中的温度通常将型煤分为冷压法和热压法型煤 3 粉煤成型过程主要有无粘结剂成型和粘结剂成型两种,根据成型的温度分为冷压成型和热压成型 4煤炭无粘结剂成型的机理有沥青质假说,腐植酸假说,毛细孔假说,胶体假说,分子粘结假说等。 5 常见的型煤粘结剂可以分为有机粘结剂,无机粘结剂,复合粘结剂工农业废物粘结剂等四大类 有机粘结剂:焦油沥青腐植酸木质素硫磺酸高分子聚合物。特点:粘结性强,制取的型煤冷态强度高,但高温时易分解燃烧缺少成焦成分,因此对型煤热性能的作用不太强。无机黏结剂:粘土石灰水玻璃石膏水泥氯化钠等特点:价格低廉具有一定的粘结强度,且内含碱金属碱土金属,碳酸盐或者氧化物等成分。 7 型煤生产工艺随着原料煤的性质,型煤用途,成型方式等会有不同,分为冷压成型和热压成型,冷压成型是指原料在低于100度的温度下进行的成型,包括无粘结剂成型和粘结剂成型 洁净煤技术作业 1试论述洁净煤技术的主要内容及其在国家节能减排战略中的意义和作用。 1.1洁净煤技术的主要内容 传统意义上的洁净煤技术主要是指煤炭的净化技术及一些加工转换技术,即煤炭的洗选、配煤、型煤以及粉煤灰的综合利用技术,国外煤炭的洗选及配煤技术相当成熟,已被广泛采用;目前意义上洁净煤技术是指高技术含量的洁净煤技术,发展的主要方向是煤炭的气化、液化、煤炭高效燃烧与发电技术等等。它是旨在减少污染和提高效率的煤炭加工、燃烧、转换和污染控制新技术的总称,是当前世界各国解决环境问题的主导技术之一,也是高新技术国际竞争的一个重要领域。根据我国国情,洁净技术包括:选煤,型煤,水煤浆,超临界火力发电,先进的燃烧器,流化床燃烧,煤气化联合循环发电,烟道气净化,煤炭气化,煤炭液化,燃料电池。 洁净煤技术工艺包括两个方面,一是直接烧煤洁净技术,二是煤转化为洁净燃料技术。 (1)直接烧煤洁净技术 这是在直接烧煤的情况下,需要采用的技术措施:①燃烧前的净化加工技术,主要是洗选、型煤加工和水煤浆技术。原煤洗选采用筛分、物理选煤、化学选煤和细菌脱硫方法,可以除去或减少灰分、矸石、硫等杂质;型煤加工是把散煤加工成型煤,由于成型时加入石灰固硫剂,可减少二氧化硫排放,减少烟尘,还可节煤;水煤浆是先用优质低灰原煤制成,可以代替石油。②燃烧中的净化燃烧技术,主要是流化床燃烧技术和先进燃烧器技术。流化床又叫沸腾床,有泡床和循环床两种,由于燃烧温度低可减少氮氧化物排放量,煤中添加石灰可减少二氧化硫排放量,炉渣可以综合利用,能烧劣质煤,这些都是它的优点;先进燃烧器技术是指改进锅炉、窑炉结构与燃烧技术,减少二氧化硫和氮氧化物的排放技术。③燃烧后的净化处理技术,主要是消烟除尘和脱硫脱氮技术。消烟除尘技术很多,静电除尘器效率最高,可达99%以上,电厂一般都采用。脱硫有干法和湿法两种,干法是用浆状石灰喷雾与烟气中二氧化硫反应,生成干燥颗粒硫酸钙,用集尘器收集;湿法是用石灰水淋洗烟尘,生成浆状亚硫酸排放。它们脱硫效率可达90%。 (2)煤转化为洁净燃料技术 主要有以下四种:①煤的气化技术,有常压气化和加压气化两种,它是在常压或加压条件下,保持一定温度,通过气化剂(空气、氧气和蒸汽)与煤炭反应生成煤气,煤气中主要成分是一氧化碳、氢气、甲烷等可燃气体。用空气和蒸汽做气化剂,煤气热值低;用氧气做气化剂,煤气热值高。煤在气化中可脱硫除氮,排去灰渣,因此,煤气就是洁净燃料了。②煤的液化技术,有间接液化和直接液化两种。间接液化是先将煤气化,然后再把煤气液化,如煤制甲醇,可替代汽油,我国已有应用。直接液化是把煤直接转化成液体燃料,比如直接加氢将煤转化成液体燃料,或煤炭与渣油混合成油煤浆反应生成液体燃料,我国已开展研究。③煤气化联合循环发电技术,先把煤制成煤气,再用燃气轮机发电,排出高温废气烧锅炉,再用蒸汽轮机发电,整个发电效率可达45%。我国正在开发研究中。④燃煤磁流体发电技术,当燃煤得到的高温等离子气体高速切割强磁场,就直接产生直流电,然后把直流电转换成交流电。发电效率可过50%~60%。我国正在开发研究这种技术。 煤炭是世界上最丰富的化石燃料资源,占世界化石燃料贮量的70%以上。世界煤的储量也十分丰富,计有可采煤6369亿t[1]。我国煤的储量居世界第三位(有可采煤989亿t)仅次于美国(1776亿t),独联体国家(前苏联1099亿t)[2]。目前煤炭约占世界一次能源消费的30%,按世界能源会议预测,煤炭作为一次能源的重要组成部分的地位将在相当长时间内不会改变,预计2020年煤炭将占世界一次能源消费的33.7%。中国是煤炭生产和消费大国,目前煤炭提供了我国一次能源的70%左右,在可预见的未来几十年内,煤炭仍将是我国主要的一次能源。 煤炭作为能源对人类的发展作出了巨大的贡献,但在煤炭的开发与利用过程中也产生了一系列污染问题,危及生态平衡与人类生存。 洁净煤技术旨在最大限度地发挥煤作为能源的潜能利用,同时又实现最少的污染物释放,达到煤的高效,清洁利用目的。洁净煤技术是一项庞大复杂的系统工程,包含从煤炭开发到利用的所有技术领域,主要研究开发项目包括煤炭的加工、高效燃烧、转化和污染控制等[3]。 为解决美国和加拿大的越境酸雨问题,美国于1986年率先提出洁净煤技术(Clean Coal Technolo-gy),并制订出洁净煤技术示范计划。此后10年中,洁净煤技术已引起国际社会普遍重视,目前已成为世界各国解决环境问题的主导技术之一。 1国外洁净煤技术的进展 美国是最早制定和实施洁净煤技术的国家[3]。美国“洁净煤技术示范计划”共制订了5轮计划的实施。共有40个CCT项目,分布于美国的18个州。项目类型共分为以下4类:(1)先进发电技术:包括常压循环流化床燃烧发电、增压流化床联合循环发电、 洁净煤技术的研究现状及进展 赵嘉博,刘小军 (中国矿业大学化工学院,江苏徐州221008) 摘要:我国是煤炭生产和消费大国,大力开发应用和推广适合我国国情的洁净煤技术是我国能源发展战略的主要内容,具有重要的意义。阐述了洁净煤技术的研究背景及其概念,介绍和分析了国内、外洁净煤技术的研究和发展现状,重点论述了我国目前在洁净煤研究领域的情况,如煤炭地下气化技术、工业型煤技术、水煤浆技术、煤液化技术、洁净煤联合循环发电技术等的情况,列出了洁净煤技术的特点,指出了我国发展洁净煤技术应加强的工作。 关键词:煤炭;洁净煤技术;研究现状 中图分类号:TQ53文献标识码:A文章编号:1671-9816(2011)01-0066-04 Present research status and development of clean coal technology ZHAO Jia-bo,LIU Xiao-jun (School of Chemical Engineering and Technology,China University of mining and Technology,Xuzhou221008,China)Abstract:China is a country which has a big amount of coal production and consumption.It is a very important part to research and apply proper clean coal technology,it’s also the main content of the national energy sources development strategy and has significant sense.The paper describes the background of research and the concept of clean coal technology,introduces and analyzes the status of research and development of clean coal technology with in China and abroad;in particular,describes the special features of Chinese clean coal technology,such as underground coal gasification,industrial moulded coal,coal water slurry, coal liquefaction,clean coal united cycling energy production techniques,in this paper,the features of the clean coal technology are shown,and the works which should be enhanced to develop the techniques in China are also pointed out. Key words:coal;clean coal techniques;present research status 收稿日期:2010-08-09 作者简介:赵嘉博(1986-),男,辽宁锦州人,中国矿业大学 09级在读研究生,主要从事空气重介流化床干法选煤工作和洁 净煤技术方面研究。 第一节洁净煤技术基本概念及框架体系 1.洁净煤技术(Clean Coal Technology,简称CCT)的概念是20世纪80年代中期美国首先提出的,是指在煤炭开发和加工利用全过程中旨在减少污染与提高利用效率的加工﹑燃烧﹑转换及污染控制等技术的总称,是使煤作为一种能源应达到最大限度潜能的利用,而释放的污染物控制在最低水平,达到煤的高效清洁利用的技术。 2.我国煤炭工业洁净煤技术重点发展为4个领域10个方面,即煤炭加工:选煤、型煤、动力配煤、水煤浆;洁净燃煤:循环流化床锅炉;煤炭转化:煤炭气化(含地下气化)与煤炭直接液化;资源化利用:煤矸石综合利用、矿井水与煤泥水净化及利用和煤层气开发利用。 3.清洁生产是将污染预防战略持继地应用于生产全过程,通过不断地改善管理和技术进步,提高资源利用率,减少污染物排放,以降低对环境和人类的危害。清洁生产的核心是从源头抓起,预防为主生产全过程控制,实现经济效益和环境效益的统一。 清洁生产的内容包括清洁的能源、清洁的生产过程以及清洁的产品三个部分。 4.国内洁净煤技术研究发展现状在有关部门的配合与支持下,我国洁净煤技术开发、应用、推广方面有显著的进展。主要表现在:煤炭的深加工有所进步,煤炭入洗比重逐年提高;工业型煤和水煤浆技术开发和应用开始起步,已有示范性项目投入使用;煤炭气化技术已比较成熟,煤气已成为城市民用燃料的重要组成部分;正在进行煤炭液化的性能和工艺条件试验,以及煤炭液化商业性示范厂的可行性研究。但是,我国在洁净煤技术研究和产业化方面还存在许多问题,主要是我国洁净煤技术层次不高,还没有形成推进洁净煤技术产业化的有效机制,推进洁净煤技术产业化的法规不健全,政策不配套,措施不具 洁净煤技术(clean coal technology) 传统意义上的洁净煤技术主要是指煤炭的净化技术及一些加工转换技术,即煤炭的洗选、配煤、型煤以及粉煤灰的综合利用技术,国外煤炭的洗选及配煤技术相当成熟,已被广泛采用;目前意义上洁净煤技术是指高技术含量的洁净煤技术,发展的主要方向是煤炭的气化、液化、煤炭高效燃烧与发电技术等等。它是旨在减少污染和提高效率的煤炭加工、燃烧、转换和污染控制新技术的总称,是当前世界各国解决环境问题的主导技术之一,也是高新技术国际竞争的一个重要领域。根据我国国情,洁净技术包括:选煤,型煤,水煤浆,超临界火力发电,先进的燃烧器,流化床燃烧,煤气化联合循环发电,烟道气净化,煤炭气化,煤炭液化,燃料电池。 《洁净煤技术》杂志创刊于1995年,是由国家煤矿安全监察局主管、由煤炭科学研究总院与煤炭工业洁净煤工程技术中心联合主办,经国家科委与新闻出版署正式批准向国内外公开发行的国家级技术刊物。主要刊载煤炭加工(洗选、型煤、水煤浆、配煤、煤泥利用),煤炭高效洁净燃烧(流化床技术、粉煤燃烧、燃煤联合循环发电、矸石发电),煤炭转化(气化、液化、焦化、燃料电池),污染控制与废弃物管理(土地复垦、烟气净化、粉煤灰综合利用、矿井水处理、矿区污染治理)等洁净煤技术方面的学术论文、研究报告、专题评述、国外技术动态和政策法规等文章。 2000年荣获中国学术期刊(光盘版)检索与评价、首届《CAJ-CD规范》执行优秀奖,全国中文核心期刊,中国科技核心期刊,是煤炭系统著名的技术类期刊。 《洁净煤技术》杂志社主营业务:①编辑、出版《洁净煤技术》期刊;编辑、出版书籍、增刊、专刊;②为矿山设备提供科学研究、设备选型、专题调研、专家咨询等咨询服务;为矿山设备、技术应用提供广告策划宣传、企业产品鉴定、推介(策划与发布)服务;③举办专业或专题技术培训、学术研讨会;承办、宣传、协办煤炭、电力、冶金、化工、机械等行业相关领域展会;④承包各类系统数据集成信息化项目;承担循环经济、企业管理、发展战略等方面的经济咨询业务;⑤承担煤炭企业技术咨询课题及技术服务项目、可行性研究及煤炭企业发展规划和区域规划等。 编辑本段技术工艺 洁净煤技术包括两个方面,一是直接烧煤洁净技术,二是煤转化为洁净燃料技术。 直接烧煤洁净技术 这是在直接烧煤的情况下,需要采用的技术措施:①燃烧前的净化加工技术,主要是洗选、型煤加工和水煤浆技术。原煤洗选采用筛分、物理 洁净煤技术 1 酸雨:因空气污染而造成的酸性阵雨 2 型煤:用一定比例的粘结剂、固硫剂、等添加剂,采用特定的机械加工工艺。将煤粉和低品位煤制成具有一定强度和形状的煤制品 3 水煤浆:是一种煤基的液体燃料,一般是由60%-70%的煤粉、40%-50%的水和少量化学添加剂组成的混合物 4 流态化:用来描述同体颗粒与流体接触的某种运动状态,一般是指由固体颗粒在气流的作用下,与气体接触混合并进行类似流体运动的过程 5 半水煤气:气体成分经过适当调整(主要是调整含氮气的量)后,生产的符合合成氨原料气的要求的煤气 6 煤的间接液化:以煤气化生成的合成气为原料,在一定的工作条件下,利用催化剂的作用将合成气合称为液体油 7 煤的直接液化:将煤粉、催化剂和溶剂混合在液体容器中,在适宜的温度和压力条件下,将煤直接转化为液体油的过程 8 干馏:干馏是煤炭在隔绝氧气的条件下,在一定的温度范围内发生热解,生成固体焦炭、液体焦油和少量煤气的过程 9 煤气化:以煤或煤焦为原料,以氧气(空气。富氧或纯氧)蒸汽或氢气为催化剂,在高温的条件下,通过部分氧化反应将原料煤从固体燃料转化为气体燃料的过程。 10洁净煤技术:指煤炭从开发到利用的过程中,旨在减少污染排放与提高利用率的加工、燃烧、转化及污染控制等高新技术的总称 11光化学烟雾:NOx经紫外线照射并与空气中的气态碳氢化合物接触,阳光下NOx和挥发性有机化合物之间的光化学反应产生像臭氧类的氧化剂,同时产生极细的微粒,即可造成浅蓝色的有毒烟雾 12可吸入颗粒物:指可以通过鼻和嘴进入人体呼吸道的颗粒物总称 13酸雨的成因:人为排放酸性物质(SO2、NOx等)污染物进入大气中经过输送、转化和沉降而被清除,沉降过程分为干式和湿式两大类,湿式沉降就可能形成酸雨 14 中国煤炭资源特点:1、资源总量相对分布不均。2、煤种齐全、单不均衡。3、煤质较好。 15 煤炭的利用途径:通过燃烧产生热能,直接用于供热或通过发电转化为电能。通过气化或液化制备成液体或气体燃料用于直接燃烧或用于发电。 16 液态化:用来描述固体颗粒与流体接触的某种运动状态,一般是指固体颗粒在气流的作用下,与气体接触混合并进行类似液体运动的过程。 选择题 1 下列哪项不是由燃煤引起的大气污染物B、H2S 2 下列哪项不是影响气化效率的因素D、煤气的组成 3 常压移动床气化炉通常不过包括D德士古气化法 4 煤的气化按照反应器混合物的流动状态分为D、移动床、流化床、气流床三种典型方式 5 以下四种气化方法比较,哪一种气化方法适应煤种能力强C、气流床 6 石灰石-石膏脱硫工艺中所采用的脱硫剂为C、CaCO3 7 下列哪项不是煤液化的产物A合成气 8 目前F-T合成反应器有哪几种类型A固定床、流化床、浆态床 9 煤制甲醇工艺主要由哪几部分组成B煤气化、煤气净化、合成甲醇、甲醇精馏 10 煤的直接液化一般工艺过程不需要C 高压液化的步骤 简答题 1 试述煤直接液化的原理?答:在高温(400度以上),高压(10MPa以上)的条件下,煤的大分子结构将受热分解,基本结构单元之间的桥键首先断裂,生成游离的自由基团,此时,遇到外界分子氢,自由基 洁净煤技术 一、洁净煤技术照亮煤炭应用前景 1、洁净煤的定义及发展的必要性 1)、洁净煤的定义 洁净煤(CleanCoal)一词是20世纪80年代初期美国和加拿大关于解决两国边境酸雨问题谈判的特使德鲁·刘易斯(Drew Lewis,美国)和威廉姆·戴维斯(WilliamDavis),加拿大)提出的。洁净煤技术英文是Clean Coal Technology,简称CCT,其含义是:旨在减少污染和提高效率的煤炭加工、燃烧、转化和污染控制等新技术的总称。当前已成为世界各国解决环境问题主导技术之一,也是高技术国际竞争的一个重要领域。 由于中国煤炭开采和利用的特点决定,中国洁净煤技术领域与国外洁净煤技术领域重点放在燃烧发电技术上有所不同,含盖从煤炭开采到利用全过程,是煤炭开发和利用中旨在减少污染和提高效率的煤炭加工、燃烧、转化和污染控制等新技术的总称。 2)、洁净煤技术照亮煤炭应用前景 煤炭目前约占全球能源消费量的四分之一,是仅次于石油的第二大能源,也是成本最低的发电原料之一。从目前的发展趋势上,由于石油在地球上的储量,远远不如煤炭的储量大,世界利用石油的时间不会太长,煤炭在20年内或更短的时间内,成为第一能源。但由于煤炭的开采和燃烧煤炭会造成严重的环境及污染问题,煤炭的形象不佳,其生产在近期会受到许多方面的限制。为此,发达国家在近年来加快了洁净煤技术的开发和应用步伐,使煤炭的开采和利用前景变得亮丽起来。 洁净煤技术是指新一代的煤炭开采和利用方法,它能够大大降低开采带来的环境问题和废气以及其他污染物的排放量,从而将大幅度提高煤炭的经济效益和煤炭在环保方面的可接受性。世界能源委员会的一份最新研究报告认为,对于主要煤炭消费国来说,今后几十年内,从煤炭中提取的合成气体、液体和氢将是重要的长期能源供应来源。该项研究的负责人比基预测,到2030年,全球约72%的发电将使用洁净煤技术。 美国是煤炭生产和消费大国,其一半以上的电力来自煤炭发电。因此,美国政府高度重视洁净煤技术的开发和应用。布什政府上台后即承诺在10年内拨款20亿美元用于推动洁净煤技术的发展。为此,布什政府制定了“美国洁净煤发电计划”,其目的是到2018年,使燃煤发电厂排放的硫、氮和汞减少近70%。去年3月份,美国能源部已选定8个项目作为该计划的支持对象。 据英国最新一期《石油经济学家》杂志报道,目前西方大能源公司最感兴趣的是煤炭气化技术。煤炭气化技术是将煤炭转化为清洁的燃气,再用于发电和其他用途。美国一位工程咨询专家认为,煤炭气化技术特别是“集成气化联合循环”(IGCC)技术今后肯定会在美国得到广泛应用。“集成气化联合循环”技术是把煤炭转化为燃气并经过去污设备过滤后再使用,从而提高燃气的能效并减少氮氧化物、二氧化硫和汞的排放量。目前美国已有7个大规模的煤炭气化项目在运营之中。美国康菲石油公司和另一家公司最近宣布将投资12亿美元在明尼苏达州建造一座531兆瓦、使用“集成气化联合循环”技术的发电厂。有专家认为,“集成气化联合循环”技术与其他洁净煤技术相比至少有4方面的优势:一是这是一项成熟的技术;二是这是最清洁、产生污染最少的煤炭处理技术;三是具有成本 一、名词解释: (1)洁净煤技术:旨在减少污染和提高效率的煤炭加工、燃烧、转化和污染控制等新技术的总称。 (2)流化床燃烧:流化床燃烧系指小颗粒煤与空气在炉膛内处于沸腾状态下或高速气流与所携带的处于稠密悬浮煤料颗粒充分接触进行燃烧。 (3)循环流化床:当颗粒尺寸较小或气流速度较大时,料床近似均匀地弥散在整个炉膛区域,并不断的被气流带出。此时如在炉膛上部出口处安装一高效分离器,将被气流带出炉膛的固体颗粒分离出来,再将其送回床内,以维持炉膛内固体床料总量不变。 (4)湿法脱硫:湿法脱硫是通过烟气与含有脱硫剂的溶液接触,在溶液中发生脱硫反应的技术,其脱硫生成物的生成和处理均在湿态下进行。 (5)煤炭气化:煤的气化过程是一个热化学过程,它以煤或煤焦为原料,以氧气(空气、富氧或纯氧)、蒸气或氢气为气化剂(又称气化介质),在高温的条件下,通过部分氧化反应将原料煤从固体燃料转化为气体燃料(即气化煤气,或简称煤气)的过程。 (6)移动床气化法:又称固定床气化法,从流态化角度来讲,气体相对于固体床层的速度未达到流化速度,气固系统处于固定床状态。但与层燃炉有所区别的是,在气化炉内,固体原料并不是像层燃炉那样静止在炉蓖上,而是从炉顶加入,在向下移动过程中与从炉底通入的气化剂逆流接触,进行充分的热交换并发生气化反应,故称移动床。 (7)干馏:干馏是煤在隔绝空气的条件下,在一定的温度范围内发生热解,生成固定焦炭、液体焦油和少量煤气的过程。 (8)煤的反应性: 是指在一定的外部条件下,与气化剂(氧气、水蒸气)相互作用并发生反应的能力。 (9)煤的结渣性:煤的结渣性是指煤中矿物质在燃烧和气化过程中由于灰分的软化熔融而形成渣块的能力。 (10)气化强度:指气化炉单位面积每小时所能气化的原料煤质量,单位是t/(m2·h),它反映了气化过程的生产能力 (11)发生炉煤气:发生炉煤气是以空气和水蒸气为气化剂是煤发生气化反应制得的,由于混入了大量的N2,所以其热值很低,又称贫煤气。 (12)冷煤气效率:指产生煤气的热值与煤气产率的乘积与所用煤料的发热量之比。 (13)热煤气效率:当使用热煤气时,分子项中还应考虑煤气的显热,此时,称为热煤气效率。 (14)燃料电池:燃料电池就是将在氢气里储存的化学能在不燃烧的情况下,并且在催化剂的作用下,和氧气发生反应,同时形成电压,该电压在形成回路的情况下就能驱动电机转动,从而将氢气里储存的化学能转化为机械能,同时还有很高的转化率。 (15)煤层气:煤层气是一种有机成因的天然气,在长期成煤过程中,成煤物质由于生物作用和热作用发生一系列的微生物降解和物理化学变化而生成的CH4为主的煤系伴生气体。 (16)碳捕集与封存:简称CCS,是指将大型发电厂所产生的二氧化碳(CO2)收集起来,并用各种方法储存以避免其排放到大气中的一种技术。 (17)流态化:就是指固体颗粒(又称床料)在自下而上的流体(气体或液体)作用下,在床内形成的具有流体性质的流动状态。 (18)超临界发电技术:燃煤发电是通过产生高温高压的水蒸汽来推动汽轮机发电的,蒸汽的温度和压力越高,发电的效率就越高。在347.15摄氏度、22.115兆帕压力下,水蒸汽的密度会增大到与液态水一样,这个条件叫做水的临界参数。比这还高的参数叫做超临界参数。 (19)间接液化:煤的间接液化是先通过煤气化生产合成气(CO+H2),将煤原有的大分子结构完全破坏,然后通过高活性的催化剂作用下合成油产品。 二、填空题: (1)煤炭加工主要包括煤炭洗选、型煤和水煤浆制备。 (2)常见的烟气净化技术包括除尘技术、烟气脱硫技术和烟气脱硝技术等。 (3)利用烟气中飞灰颗粒与烟气密度及电性质的差异,可以用水膜除尘器、袋式除尘器和电除尘 Clean Coal Technology and Market in China 中国洁净煤技术及市场 Staff Editor 本刊编辑部 [Abstract] This paper briefs the current clean production and consumption levels of coal in China and the pollution harmbrought to the atmospheric environment, present status and orientation of clean coal technology development in Chinacoal industry, progress and perspective of clean coal power generation technology in China, as well as application andmarket of flue gas desulphurization technology in coal-fired power plants. [Keywords] energy structure clean coal technology electricity generation flue gas desulfurization [摘要] 本文介绍目前中国煤炭洁净生产和消费水平以及给大气环境造成的污染危害;煤炭工业洁净煤技术发展的现状及方向;洁净煤发电技术的进展和前瞻;燃煤电厂烟气脱硫技术的应用及市场。 [关键词] 能源结构 洁净煤技术 发电 烟气脱硫 1. Clean Coal Technology ─ the Strategic Option ofChina's Energy Development 1.1General There are two evident features in China's energy structure.Firstly, coal accounts for the largest part in the production andconsumption of primary energy. Secondly, coal-fired poweraccounts for the largest part in the installed generating capacityand electricity generation, and such setup will not change greatlyin the next 40 ̄50 years, thus it follows that clean coal technologywill play a decisive role in China's energy development. The atmospheric environmental pollution in China mainly comesfrom coal smoke. Main pollutants are SO2 and smoke dust. Acidrain problem remains to be serious, for the covered arearepresents about 30% of the whole territory. Large amount ofcoal burnt results in increases of SO2, NOX, smoke dust andCO2 emissions year by year, which unceasingly worsened theatmospheric environment, leading to very great impact on thepeople's livelihood. Thanks to this, in the early 1990s, the State mapped out "Agendafor the 21st Century of China", establishing the sustainabledevelopmental strategy. Clean coal technology as an importantcontent was placed in the agenda. 1.2 Developing clean coal technology─ the necessity forChina's economic and social sustainable development The sustainable development of China's energy industry needsto vigorously develop clean coal technology. The China's energyindustry is based upon coal, but the production and consumptiondegree of clean coal is very low, 70% of the smoke dustdischarge and 90% of SO2 emission throughout the countrycome from coal burning. The share of clean and efficient energyin China is low, and the share of electricity in the end energyconsumption is much lower than the world's average level. 洁净煤技术的前景及应用 摘要:洁净煤技术是指在煤炭开发、加工、利用全过程中旨在提高煤炭利用效率,减少环境污染的一系列新技术的总称,洁净煤的发展和利用将能源节约、环境保护和技术创新密切配合,形成一完整的协调发展的概念。洁净煤技术包括:两大方面的内容:煤的洁净开采和煤的洁净利用技术。其中煤的洁净开采主要分为煤炭的地下气化、煤炭的地下液化和煤层甲烷的开发利用技术三大方面;煤的洁净利用技术包含加工、燃烧和净化等几方面。 关键词:煤炭转化、洁净煤技术、应用、发展建议 1 我国煤清洁技术发展过程中遇到的问题 1.1 煤炭在我国能源工业和环境保护中的地位 能源和环境是目前人类面临的重要问题,处理好这些问题。对于人类生存和社会的可持续发展有着重要的意义。中国是世界上最大的煤炭生产国和消费国,根据我国建国后一次能源消耗的结构变化。目前煤炭占我国能源需求总量的75%.左右,大大超出了27%的世界平均水平。另外,根据世界一些主要国家中煤炭在能源结构中的比例可知,中国是世界上少数以煤为主要能源的国家之一。随着我国对核能水、电和新能源的开发利用和发展,能源结构会有些改变。但预计到本世纪中,煤炭在能源中的比重仍将高于50%。 1.2 煤的结构 煤是由远古死亡植物残骸没入水中经过生物化学作用,然后被地层覆盖并经过地质化学作用形成的有机生物岩,是有机与无机化合物的混合体。由于生成的地质年代不同,造成了煤的组分也不同, 但其基本元素成份为碳、氢、氧、氮、硫。此外, 还包括一些成灰元素(如硅、铝、铁、钙、镁、碱金属)和一些微量重金属,如汞硒等。煤中的有机成份是以官能团的形式出现的,包括轻基、梭基、拨基甲氧基等。由煤的构造可知环烃和链烃为煤的主要组成部分。煤在热转换过程中,烃中的弱键断裂形成气体或液体逸。如果能在煤的转化过程中提取部分液体环烃,则煤转化过程中产品的品位就会大大的提高。 洁净煤技术的发展与应用 摘要:本文简要介绍洁净煤技术的特点、发展的战略背景以及国内的发展状况。洁净煤技术在我国能源政策中占据主导地位,兼有经济性与环保性,是实现可持续发展的必备条件。 关键词:能源;洁净煤;环保 能源已经成为当今世界最热门的话题之一。无论是科学发展,还是基本生活,无一都对能源有极大的依赖性。然而,随着人类这几个世纪的迅速发展,能维持我们生存的能源已越来越少,甚至要濒临耗尽了。如何实现能源利用最大化、如何发掘新型绿色能源是全世界、全人类共同关心的问题。就中国而言,我国是一个多煤、少油、少气的国家,决定我国未来能源状况的还是煤矿资源。在这一基础上,尽可能地提高煤炭利用率、降低对环境的污染率,才是我国能源发展的必由之路,而想要完成这一任务,洁净煤技术就应当得到大力发展。 1 煤的理化性质与工业分析 1.1 理化性质 煤的物理性质表现为颜色、光泽、硬度、脆度、断口、密度、导电性、反射性和裂隙等。通过煤的物理性质,可确定煤的成因类型,变质程度,对煤做出初步的评价。[1] 以鲁那井田17号煤层为例,该煤层煤的颜色为黑色、褐黑色,粉粒状为主,少量碎块状、块状和粒状;煤层结构主要为中~细条带状,少量宽条带状和线理状;金属光泽为主,少量似金属光泽、金刚光泽;断口主要为参差状、平坦状,少量贝壳状、阶梯状;内生裂隙较发育,偶见少量外生裂隙,充填薄膜状、网格状、脉状方解石,含较多结核状、透镜状、浸染状、星散状、团块状黄铁矿心。 上述煤层浮煤的干燥无灰基碳含量为90.39%,干燥无灰基氢含量为4.70%,干燥无灰基氮含量为1.52%,干燥无灰基硫和氧含量为3.39%。各项指标都较稳定,变化幅度小。有害元素主要包括硫、磷、砷、氟、氯等元素,其中以硫元素对环境的影响最大。 1.2 工业分析 通过工业分析可大致了解煤的性质,又称技术分析,是指煤的水分、挥发分、灰分的测定以及固定碳的计算。 以鲁那井田17号煤层为例,(1)原煤水分变异系数0.20,变化较小;浮煤水分变异系数0.22,变化较小。原煤和浮煤均为特低全水分煤。(2)原煤干燥基灰分介于9.82%~19.51%,平均值为14.91%,按动力用煤分级为低灰煤原煤经洗选后灰分降低大,浮煤干燥基灰分介于 5.24%~8.34%,平均值为 贵州大学2012-2013学年第二学期考试试卷 《洁净煤技术》 注意事项: 1. 请考生按要求在试卷装订线内填写姓名、学号和年级专业。 2. 请仔细阅读各种题目的回答要求,在规定的位置填写答案。 3. 不要在试卷上乱写乱画,不要在装订线内填写无关的内容。 4. 满分100分,考试时间为120分钟。 一、名词解释: 1.洁净煤技术 是指在煤炭开发和加工利用全过程中旨在减少污染与提高利用效率的加工﹑燃烧﹑转换及污染控制等技术的总称。 我国煤炭工业洁净煤技术重点发展为4个领域10个方面,即煤炭加工:选煤、型煤、动力配煤、水煤浆;洁净燃煤:循环流化床锅炉;煤炭转化:煤炭气化(含地下气化)与煤炭直接液化;资源化利用:煤矸石综合利用、矿井水与煤泥水净化及利用和煤层气开发利用。 2.清洁生产 清洁生产是将污染预防战略持继地应用于生产全过程,通过不断地改善管理和技术进步,提高资源利用率,减少污染物排放,以降低对环境和人类的危害。 清洁生产的内容包括清洁的能源、清洁的生产过程以及清洁的产品三个部分。 3.动力配煤 是将2种或2种以上不同性质的煤根据用户对煤炭产品的技术要求,经过筛分、破碎、均匀掺配,使其成为一个新的品种。 4.选煤 是根据原煤、矿物杂质和煤矸石的物理化学性质的差别,采用一些选矿方法如机械筛分、物理选煤、化学选煤和微生物选煤等处理,清除原煤中的有害杂质,排除矸石。 5.型煤 型煤是用机械方法,将粉煤制成具有一定强度和形状的煤制品。型煤按用途可分为两大类:民用型煤和工业型煤。 6.水煤浆 它是把洗选后的低灰分精煤加工研磨成微细煤粉,按煤约70%,水约30%的比例和适量(约1.0%)的化学添加剂配制而成的一种煤水混合物,这种煤水混合物又称水煤浆(CWS)或煤水燃料(CWF) 。 7.型煤的自成型模式 采用无粘结剂, 不经运输, 直接入炉的炉前成型模式, 也叫自成型模式。 8.水煤浆的级配技术 水煤浆中煤粉粒度组成。 二、简答题 1、煤的工业分析包括哪些? 煤中的水分、灰分、挥发分和固定炭。 2、什么是煤的水分、灰分、挥发分、发热量、硫分? 水分:煤中的水分可分为游离水和化合水。煤中游离水是指与煤呈物理态结合的水, 清洁型煤项目 实施方案 泓域咨询 规划设计/投资分析/产业运营 报告说明— 洁净型煤是以低品位的粉煤为主要原料,加入助燃、降硝降硫等添加剂,经机械加工压制成型的,具有一定强度和尺寸的成品煤。与粉煤相比,洁净型煤具有可提高燃烧效率、减少资源浪费、降低煤炭使用量,减少粉尘、氮氧化物和二氧化硫等污染物的排放,缓解大气污染等优势。 该新型煤项目计划总投资10695.70万元,其中:固定资产投资 8560.87万元,占项目总投资的80.04%;流动资金2134.83万元,占项目 总投资的19.96%。 达产年营业收入20040.00万元,总成本费用15589.65万元,税金及 附加188.38万元,利润总额4450.35万元,利税总额5252.57万元,税后 净利润3337.76万元,达产年纳税总额1914.81万元;达产年投资利润率41.61%,投资利税率49.11%,投资回报率31.21%,全部投资回收期4.70年,提供就业职位300个。 一次能源结构以煤为主。我国一次能源结构具有“富煤、贫油、少气”的特征,虽然历经多年的能源结构调整,到2015年煤炭消费量占我国一次 能源总消费量的比重仍然高达63.7%,石油和天然气的占比合计仅为24.5%,可再生能源(不含水电)占比仅为2%。与世界平均水平相比,我国能源结 构仍然过度以煤炭为主的化石能用。 第一章总论 一、项目概况 (一)项目名称及背景 清洁型煤项目 型煤设备是中国型煤发展的标志,在不同的时期的发展研究的技术也 不-样,但客观上推动型煤的发展是一个不可争议的事实。型煤设备的发展 从过去的一无所知到现在不断技术更新到成熟的,在人们的日常生活中占 据非常大的重要性。 清洁型煤是以低品位的粉煤为主要原料,加入助燃、降硝降硫等添加剂,经机械加工压制成型的,具有一定强度和尺寸的成品煤。与粉煤相比,清洁型煤具有可提高燃烧效率、减少资源浪费、降低煤炭使用量,减少粉尘、氮氧化物和二氧化硫等污染物的排放,缓解大气污染等优势。 (二)项目选址 某某保税区 场址选择应提供足够的场地用以满足项目产品生产工艺流程及辅助生 产设施的建设需要;场址应具备良好的生产基础条件而且生产要素供应充裕,确保能源供应有可靠的保障。项目建设区域以城市总体规划为依据, 1.洁净煤技术包括哪些技术?为什么说洁净煤技术对于我国具有特殊意义答:(1)洁净煤技术(Clean Coal Technology,简称CCT)的概念是20世纪80年代中期美国首先提出的,是指在煤炭开发和加工利用全过程中旨在减少污染与提高利用效率的加工﹑燃烧﹑转换及污染控制等技术的总称,是使煤作为一种能源应达到最大限度潜能的利用,而释放的污染物控制在最低水平,达到煤的高效清洁利用的技术。 洁净煤技术包括两个方面,一是直接烧煤洁净技术,二是煤转化为洁净燃料技术。 直接烧煤洁净技术,这是在直接烧煤的情况下,需要采用的技术措施:①燃烧前的净化加工技术,主要是洗选、型煤加工和水煤浆技术。原煤洗选采用筛分、物理选煤、化学选煤和细菌脱硫方法,可以除去或减少灰分、矸石、硫等杂质;型煤加工是把散煤加工成型煤,由于成型时加入石灰固硫剂,可减少二氧化硫排放,减少烟尘,还可节煤;水煤浆是先用优质低灰原煤制成,可以代替石油。②燃烧中的净化燃烧技术,主要是流化床燃烧技术和先进燃烧器技术。流化床又叫沸腾床,有泡床和循环床两种,由于燃烧温度低可减少氮氧化物排放量,煤中添加石灰可减少二氧化硫排放量,炉渣可以综合利用,能烧劣质煤,这些都是它的优点;先进燃烧器技术是指改进锅炉、窑炉结构与燃烧技术,减少二氧化硫和氮氧化物的排放技术。 ③燃烧后的净化处理技术,主要是消烟除尘和脱硫脱氮技术。消烟除尘技术很多,静电除尘器效率最高,可达99%以上,电厂一般都采用。脱硫有干法和湿法两种,干法是用浆状石灰喷雾与烟气中二氧化硫反应,生成干燥颗粒硫酸钙,用集尘器收集;湿法是用石灰水淋洗烟尘,生成浆状亚硫酸排放。它们脱硫效率可达90%。 煤转化为洁净燃料技术主要有以下四种:①煤的气化技术,有常压气化和加压气化两种,它是在常压或加压条件下,保持一定温度,通过气化剂(空气、氧气和蒸汽)与煤炭反应生成煤气,煤气中主要成分是一氧化碳、氢气、甲烷等可燃气体。用空气和蒸汽做气化剂,煤气热值低;用氧气做气化剂,煤气热值高。煤在气化中可脱硫除氮,排去灰渣,因此,煤气就是洁净燃料了。②煤的液化技术,有间接液化和直接液化两种。间接液化是先将煤气化,然后再把煤气液化,如煤制甲醇,可替代汽油,我国已有应用。直接液化是把煤直接转化成液体燃料,比如直接加氢将煤转化成液体燃料,或煤炭与渣油混合成油煤浆反应生成液体燃料,我国已开展研究。③煤气化联合循环发电技术,先把煤制成煤气,再用燃气轮机发电,排出高温废气烧锅炉,再用蒸汽轮机发电,整个发电效率可达45%。我国正在开发研究中。④燃煤磁流体发电技术,当燃煤得到的高温等离子气体高速切割强磁场,就直接产生直流电,然后把直流电转换成交流电。发电效率可过50%~60%。我国正在开发研究这种技术。 我国煤炭工业洁净煤技术重点发展为4个领域10个方面,即煤炭加工:选煤、型煤、动力配煤、水煤浆;洁净燃煤:循环流化床锅炉;煤炭转化:煤炭气化(含地下气化)与煤炭直接液化;资源化利用:煤矸石综合利用、矿井水与煤泥水净化及利用和煤层气开发利用。(2)我国在洁净煤技术研究和产业化方面还存在许多问题,主要是我国洁净煤技术层次不高,还没有形成推进洁净煤技术产业化的有效机制,推进洁净煤技术产业化的法规不健全,政策不配套,措施不具体,力量不集中,资金筹集渠道不畅。 首先,采用煤炭加工技术,可有效降低原料煤的灰分和硫分,实现煤炭燃前脱硫降灰,大幅度减少大气污染物排放,减少煤炭利用的外部成本。采用先进的煤炭燃烧技术(如CFBC燃烧劣质煤,脱硫率可达80%一90%;IGCC能源效率可达42%),不仅可提高燃烧效率,还可实现燃中固硫。煤炭转化技术可在加工过程中脱除硫、灰等有害物质,将煤炭转化为清洁的二次能源。采用FGD可实现燃烧后脱硫,脱硫率达90%以上。发展矿区生态环境技术,可有效减少煤炭开采带来的研石和水等污染,改善矿区环境,实现资源综合利用。中国工程咨询项目研究结果表明,若全面采用洁净煤技术,可有效控制燃煤引起的二氧化硫污染,到2020年,排放总量可比2000年减少40%,全国二氧化硫污染状况可根本好转。其次,发展煤基合成燃料可以促进能源供应来源的多样性,改善单一的能源结构,在相当程度上缓解我洁净煤技术考试

洁净煤作业

洁净煤技术的现状利用概述

洁净煤--整理介绍

洁净煤技术发展综述

洁净煤技术

洁净煤技术

《洁净煤技术》复习思考题2

中国洁净煤技术及市场_英文_

洁净煤技术应用

洁净煤技术的发展与应用

贵州大学洁净煤技术第二学期考试试卷

清洁型煤项目实施方案

洁净煤技术包括哪些技术