工业甲酸钠标准

工业甲酸钠(sodium formate)

1、范围

本标准规定了工业甲酸钠的技术要求、采样、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于合成法制得的甲酸钠产品的质量检验,该产品主要用于生产甲酸、草酸、保险粉和制备还原剂、消毒剂等。

分子式:HCOONa

分子量:68.01(按2001年国际相对原子质量)

2、规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T6678—2003 化工产品采样总则

GB/T4348.2-2002 工业用氢氧化钠中氯化钠含量的测定

GB/T 601-2002 化学试剂标准滴定溶液的制备

GB/T 603-2002 化学试剂试验方法中所用制剂及制品的制备

GB/T 1250-1989 极限数值的表示方法和判定方法

GB/T 6682-1992 分析实验室用水规格和试验方法

3、技术要求

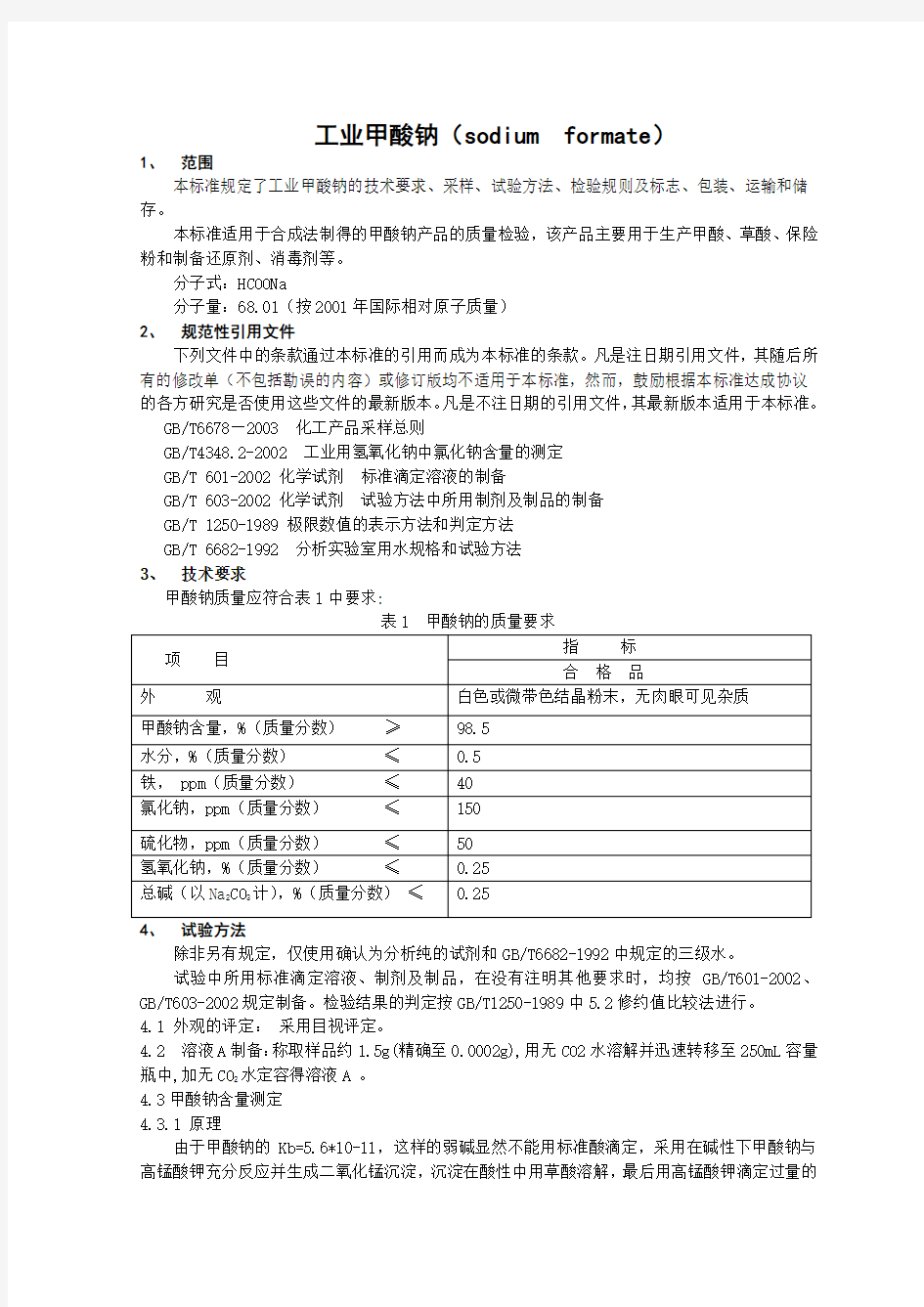

甲酸钠质量应符合表1中要求:

表1 甲酸钠的质量要求

除非另有规定,仅使用确认为分析纯的试剂和GB/T6682-1992中规定的三级水。

试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T601-2002、GB/T603-2002规定制备。检验结果的判定按GB/T1250-1989中5.2修约值比较法进行。

4.1 外观的评定:采用目视评定。

4.2 溶液A制备:称取样品约1.5g(精确至0.0002g),用无CO2水溶解并迅速转移至250mL容量瓶中,加无CO2水定容得溶液A 。

4.3甲酸钠含量测定

4.3.1 原理

由于甲酸钠的Kb=5.6*10-11,这样的弱碱显然不能用标准酸滴定,采用在碱性下甲酸钠与高锰酸钾充分反应并生成二氧化锰沉淀,沉淀在酸性中用草酸溶解,最后用高锰酸钾滴定过量的

草酸,即可求得甲酸钠含量。其化学反应如下:

2KMnO4+3HCOONa+NaOH==2Na2CO3+K2CO3+2MnO2↓+2H2O

MnO2+H2C2O4+H2SO4==MnSO4+2CO2↑+2H2O

2KMnO4+5H2C2O4+3H2SO4==2MnSO4+K2SO4+10CO2↑+8H2O

4.3.2 试剂和溶液

4.3.2.1高锰酸钾标准滴定溶液:C (1/5 KMnO4)=0.1000mol/L ;

4.3.2.2草酸标准滴定溶液:C (1/2H2C2O4)=0.1000mol/L ;

4.3.2.3硫酸溶液:10%;

量取55mL 浓硫酸缓慢加入适量水中,边加边搅拌,冷却后稀释至1000 mL 。

4.3.2.4氢氧化钠溶液:100g/L 。

4.3.3 测定步骤

用移液管准确吸取4.2中的溶液A 5mL 置于250mL 锥形瓶中,加少量纯水及2滴氢氧化钠溶液,再准确加入20mL 高锰酸钾标准溶液,在70℃水浴中加热10分钟,稍冷却,加入10mL 硫酸溶液,再准确加入20mL 草酸标准溶液,充分摇动,用高锰酸钾标准溶液滴定至溶液呈粉红色, 30秒内不消失即为终点。

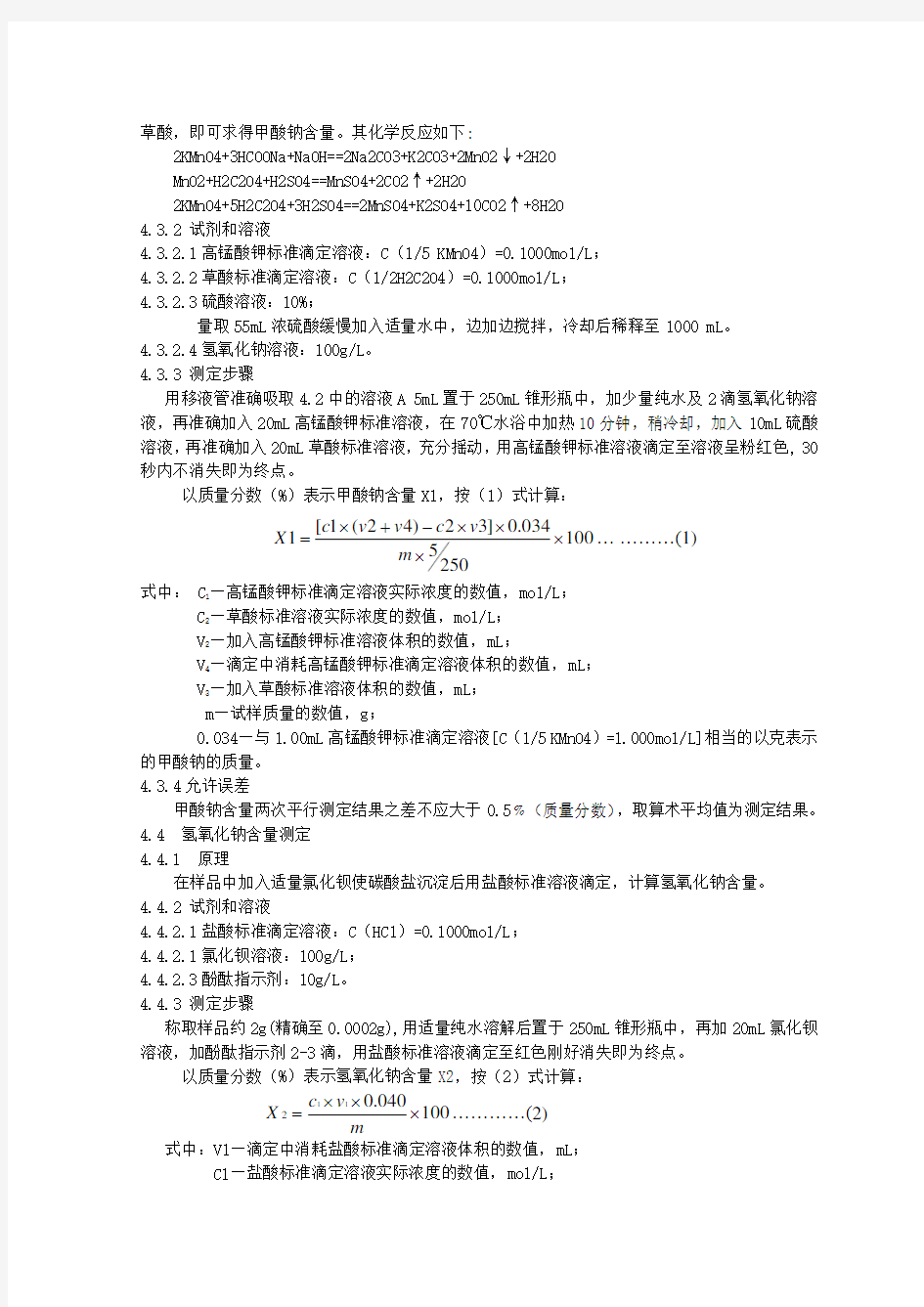

以质量分数(%)表示甲酸钠含量X1,按(1)式计算: 100250

5034.0]32)42(1[1????-+?=m v c v v c X … ………(1) 式中: C 1—高锰酸钾标准滴定溶液实际浓度的数值,mol/L ;

C 2—草酸标准溶液实际浓度的数值,mol/L ;

V 2—加入高锰酸钾标准溶液体积的数值,mL ;

V 4—滴定中消耗高锰酸钾标准滴定溶液体积的数值,mL ;

V 3—加入草酸标准溶液体积的数值,mL ;

m —试样质量的数值,g ;

0.034—与1.00mL 高锰酸钾标准滴定溶液[C (1/5 KMnO4)=1.000mol/L]相当的以克表示的甲酸钠的质量。

4.3.4允许误差

甲酸钠含量两次平行测定结果之差不应大于0.5﹪(质量分数),取算术平均值为测定结果。

4.4 氢氧化钠含量测定

4.4.1 原理

在样品中加入适量氯化钡使碳酸盐沉淀后用盐酸标准溶液滴定,计算氢氧化钠含量。

4.4.2 试剂和溶液

4.4.2.1盐酸标准滴定溶液:C (HCl )=0.1000mol/L ;

4.4.2.1氯化钡溶液:100g/L ;

4.4.2.3酚酞指示剂:10g/L 。

4.4.3 测定步骤

称取样品约2g(精确至0.0002g),用适量纯水溶解后置于250mL 锥形瓶中,再加20mL 氯化钡溶液,加酚酞指示剂2-3滴,用盐酸标准溶液滴定至红色刚好消失即为终点。

以质量分数(%)表示氢氧化钠含量X2,按(2)式计算: 100040.0112???=m

v c X …………(2) 式中:V1—滴定中消耗盐酸标准滴定溶液体积的数值,mL ;

C1—盐酸标准滴定溶液实际浓度的数值,mol/L ;

m —试样质量的数值,g

0.040—与1.00mL 盐酸标准滴定溶液[C (HCl )=1.000mol/L]相当的以克表示的氢氧化钠的质量。

4.5总碱测定

4.5.1 原理

用盐酸直接滴定样品中碳酸钠和氢氧化钠总量,计算总碱含量。

4.5.2 试剂和溶液

4.5.2.1盐酸标准滴定溶液:C (HCl )=0.1000mol/L ;

4.5.2.2氯化钡溶液:100g/L ;

4.5.2.3酚酞指示剂:10g/L 。

4.5.3 测定步骤

称取样品约2g(精确至0.0002g),用适量纯水溶解后,置于250mL 锥形瓶中,加10g/L 酚酞指示剂2-3滴,用C(HCl)= 0.1mol/L 标准溶液滴定至红色刚好消失即为终点。

以质量分数(%)表示总碱(以Na 2CO 3计)含量X 3,按(3)式计算: 100106.)(1123???-=m

o c v v X …………(3) 式中:V 1—4.4.3中滴定氢氧化钠消耗盐酸标准滴定溶液体积的数值,mL ;

V 2—滴定中消耗盐酸标准滴定溶液体积的数值,mL ;

C 1—盐酸标准滴定溶液实际浓度的数值,mol/L ;

m —试样质量的数值,g

0.106—与1.00mL 盐酸标准滴定溶液[C (HCl )=1.000mol/L]相当的以克表示的碳酸钠的质量。

4.6 水分测定

准确称取试样约2g((精确至0.0002g),放于已恒重的称量瓶中,在105℃烘3小时至恒重,放于干燥器中冷却至室温,称重。

以质量分数(%)表示水分含量X 4,按(4)式计算: 100214?-=m

m m X …………(4) 式中: m1—干燥前试样和称量瓶质量的数值,g

m2—干燥后试样和称量瓶质量的数值,g

m —试样质量的数值,g

4.7氯化钠含量测定

4.7.1原理

试样中的氯离子全部取代硫氰酸汞中的硫氰酸根离子,被取代的硫氰酸根离子与硝酸铁反应生成硫氰酸铁,显红色,在波长450nm 处,对有色溶液进行光度测定,反应式如下:

2NaCl+Hg(NO3)2===HgCl2+2NaSCN

3NaSCN+Fe(NO3)3===3NaNO3+Fe(SCN)3

4.7.2试剂和溶液

4.7.2.1 硝酸(HNO3):AR ;

4.7.2.2 硝酸铁[Fe (NO3)3.9H2O ]:AR ;

4.7.2.3过氧化氢(H2O2):AR ;

4.7.2.4硝酸铁溶液:8g/L (以Fe 计)。

在500mL 锥形瓶中,加入约4.0g 纯铁(纯度>99.5%),精确至0.01g ,加80mL 水,再小心加入80mL 硝酸(AR ),在通风柜中将溶液缓慢加热至沸腾,待反应进行完毕,亚硝酸气全部被驱

除后,再加入几滴过氧化氢(AR ),使溶液脱色,继续煮沸2分钟,停止加热,冷却后将溶液全部移入500mL 容量瓶中,用水稀释至刻度,摇匀。

4.7.2.5硫氰酸汞溶液:0.5g/L ;

称取0.1g 硫氰酸汞[Hg(SCN)2],称准至0.0001g ,置于250mL 烧杯中,加30mL 无水乙醇,在不断搅拌下,再加150mL 温水,使之溶解。然后,将溶液过滤至200mL 容量瓶中,用水稀释至刻度,摇匀。

4.7.2.6 氯化钠标准溶液:0.1mg/mL ;

称取预先在500℃—600℃灼烧至恒重的氯化钠基准试剂0.1g ,精确到0.0001g ,置于烧杯中,加入少量水溶解,再将溶液全部移入1000mL 容量瓶中,用水稀释至刻度,摇匀。

4.7.2.7氯化钠标准溶液:0.01mg/mL ;

吸取20.0mL 氯化钠标准溶液(f ),置于200mL 容量瓶中,用水稀释至刻度,摇匀。

4.7.2.8酚酞指示溶液:10g/L 。

4.7.3仪器和设备:一般实验室仪器和分光光度计。

4.7.4标准曲线的绘制

4.7.4.1 标准比色溶液的配制

依次吸取0.0、2.0、4.0、6.0、8.0、10.0、12.0、15.0mL 氯化钠标准溶液(g ),分别置于50mL 容量瓶中。然后,在每个容量瓶中依次加入5mL 硝酸、5mL 硝酸铁溶液和20mL 硫氰酸汞溶液,用水稀释至刻度,摇匀,静置30分钟显色。

4.7.4.2标准比色溶液吸光度的测定

用分光光度计,于波长450nm 处,以水调整分光光度计零点,选用5cm 吸收池进行吸光度的测定。

4.7.4.3标准曲线的绘制

以50mL 标准比色溶液中氯化钠的质量(mg )为横坐标,与其对应的吸光度为纵坐标,扣除空白溶液的昅光度,绘制标准曲线。

4.7.5 测定步骤

称取20g 甲酸钠样品,称准至0.01g ,用水溶于200mL 容量瓶中,加1—2滴酚酞作指示剂,用硝酸中和至无色,用水稀释至刻度,摇匀。再从该稀释溶液中移取10mL 试样溶液,置于50mL 容量瓶中,依次加5mL 硝酸、5mL 硝酸铁溶液和20mL 硫氰酸汞溶液,用水稀释至刻度,摇匀,静置30分钟显色。同时做空白试验(加10mL 水于50mL 容量瓶中,其余步骤同试样测定)。

以质量分数(%)表示氯化钠含量X5,按(5)式计算: 100200

1010)(3501???-=-m m m X …………(5) 式中:m1—试液吸光度相对应的氯化钠的质量,mg ;

m0—空白试液相对应的氯化钠的质量,mg ;

m —试样质量的数值,g

4.8硫化物测定

4.8.1 原理

在弱酸性条件下,碘与硫代硫酸钠反应生成连四硫酸钠,计算出硫化物含量。

2Na 2S 2O 3+I 2=Na 2S 4O 6+2NaI

4.8.2试剂和溶液

4.8.2.1 碘标准滴定溶液:C (1/2I 2)=0.01000mol/L ;

4.8.2.2 冰乙酸溶液:20%;

4.8.2.3 淀粉指示剂:5g/L ;

4.8.3 测定步骤

称取样品约5g (精确至0.0002 g )于250mL 锥形瓶中,加水20mL ,冰乙酸10mL ,加淀粉指示液1mL ,用碘标准溶液滴定至试液呈蓝色,在30秒内不消失即为终点。

以质量分数(%)表示硫化物(以Na 2S 2O 3计)含量X6,按(6)式计算: 100158.06???=m

v c X …………(6) 式中:V —滴定中消耗碘标准滴定溶液体积的数值,mL ;

C —碘标准滴定溶液实际浓度的数值,mol/L ;

m —试样质量的数值,g

0.158—与1.00mL 碘标准滴定溶液[C (1/2I 2)=1.000mol/L]相当的以克表示的硫代硫酸钠的质量。

4.9铁含量测定

4.9.1 原理

用抗坏血酸将试样中的Fe 3+还原成Fe 2+,在PH 值为2—9时,Fe 2+与1,10-菲啰啉生成橙红

色络合物,在分光光度计最大吸收波长(510nm )处测定其吸光度。

4.9.2试剂和溶液

4.9.2.1对硝基酚溶液:2.5g/L ;

4.9.2.2氨水溶液:1+1 ;

4.9.2.3盐酸溶液:1+1 ;

4.9.2.4乙酸—乙酸钠缓冲溶液:PH=4.5,称取164g 乙酸钠(CH3COONa.3H2O ),用适量水溶解后加入84mL 乙酸(AR ),用水稀释至1000mL 。

4.9.2.5 10-菲啰啉溶液:2.0g/L 溶液;

4.9.2.6 抗坏血酸溶液:20g/L ,称取10g 抗坏血酸溶于适量水中,加入0.2gEDTA 固体及8.0mL 甲酸,用水稀释至500mL 。

4.9.2.7铁标准溶液:1mL 含有0.0100mg 铁。

4.9.2.7.1 称取0.702g 六水合硫酸亚铁铵(准确至0.0001g ),溶于200mL 水中,加入10mL 硫酸,冷却至室温,移入1000mL 容量瓶中,稀释至刻度,摇匀。

1mL 含有0.010mg 铁;

4.9.2.7.1 取上述溶液稀释10倍,只限当日使用。

4.9.3 仪器

4.9.3.1 分光光度计

4.9.3.2 3cm 比色皿

4.9.4 曲线绘制

分别取上述铁标液0.00、1.00、2.00、4.00、6.00、8.00、10.00mL 于七个100ml 容量瓶中,分别加入约40mL ,用1+1HCl 或氨水调PH ≈2,然后加入2.5mL 抗坏血酸,10mL 乙酸缓冲溶液,5mL 邻菲罗啉,用水稀释至刻度,摇匀,放置15分钟。

以不加铁标准溶液的参比液调整仪器的吸光度为零,在波长510nm 处,用3cm 比色皿,测定标准参比液的吸光度。

以100mL 标准参比液所含铁的质量(mg )为横坐标,与其相应的吸光度为纵坐标绘制标准曲线。

4.9.5 测定步骤

称量试样约3g (精确至0.0002g ),置于150mL 烧杯中,加入15 mL 浓盐酸,加热煮沸5分钟,冷却后,移入100mL 容量瓶中,用1+1盐酸调PH ≈2 (用精密PH 试纸检查)。加2.5mL 抗坏血酸,10mL 缓冲溶液,5mL 邻菲啰啉溶液,用水稀释至刻度,摇匀,放置15分钟,在510nm 波长下,用

3cm 吸收池,以水为对照,测量试液和空白试液的吸光度,分别记为A 、A0。

空白试液的制备:除不加试样(加入50mL 水),其余步骤同试样测定。

以质量分数(%)表示铁(Fe)含量X7,按(7)式计算: 10010)(3701??-=-m

m m X …………(7) 式中:m1—试液吸光度相对应的铁的质量,mg ;

m0—空白试液相对应的铁的质量,mg ;

m —试样质量的数值,g

5 检验规则

5.1 产品应由公司质量检验部门根据本标准的要求进行检验,合格后方可出厂。

5.2 采样方法

采样袋数应根据GB/T6678-2003中规定的按3n 袋数进行采样(当n ≤10时,采样为全部单元,当

11≤n ≤49时,采样点不得少于11),采样工具为探针,从袋口一边斜插至对边的3/4处采取均匀样品,所采样品量不得少于1000g 。也可在包装时根据批量按一定的间段时间在包装处采取样品。将所取的样品混匀,分装于两个清洁干燥的带盖磨口瓶中,粘贴标签,注明产品名称,取样日期及批号,一瓶做分析检验,另一瓶保留30天备查。

5.3复检

本标准中产品质量指标合格判断,采用GB/T1250中”修约值比较法”。如果检验中有一项结果不符合本标准要求时,应重新自两倍量的包装中取样进行检验,重新检验的结果,即使只有一项不符合要求时,则整批产品不能验收。

5.4标志、标签

甲酸钠包装袋上应注明:产品名称、等级、净含量、生产厂名称、厂址、标准编号、批号、生产日期等。

5.4 包装、运输和贮存

5.4.1包装

甲酸钠包装应结实、严密、无破损、无渗漏,有防潮措施,每袋净含量25kg ,其他型式的包装可根据运输、贮存、应用的要求进行。

5.4.2运输

本产品运输时应装在清洁、干燥带篷的货车或船舱中。

5.4.3贮存

本产品应贮存于干燥、清洁、通风的仓库内,不得露天堆放,防止吸潮。

亚氯酸钠的生产及工艺

亚氯酸钠的生产及工艺 一、亚钠制备简介 酸钠的制备方法目前主要由两种方法目前主要两种: 1、是吸收法制备亚氯酸钠----过氧化氢法 过氧化氢法是氯酸钠用水溶解后加于二氧化氯发生器中;再将二氧化硫与空气的混合气体通入发生器中。在硫酸的存在下,二氧化硫与氯酸钠发生还原反应。生成的二氧化氯经稀释至防爆程度(10%)后,送入装有过氧化氢和液碱的鼓泡是吸收塔,生成亚钠。反应液经沉淀后,其清夜即为亚钠液体产品。如需制成固体产品,还应进行蒸发、结晶、干燥过程。该法的反应原理为: 该法的工艺流程框图如下图: 2、电解法 电解法是将氯酸钠溶于水,并加入硫酸,配成混合液,

加于二氧化氯发生器中。再将二氧化硫与空气的混合气(含SO2 8%--10%)通入二氧化氯发生器中进行反应,生成二氧化氯气体,送入电解槽的阴极室。槽的阳极室内连续通入盐水和蒸馏水进行电解。二氧化氯从阴极得到电子变成压滤酸根,氯离子在阳极放电变成氯气逸出;钠离子则在直流电场的作用下,在阴极与压滤酸根结合成亚氯酸钠,再经蒸发、结晶、干燥,得到固体产品。该发的反应原理为: 该法的工艺流程框图如下图: 【质量标准】 国家专业标准ZB/TG 12015—89 (工业亚氯酸钠)如下: 我公司开发的亚氯酸钠生产工艺与其他方法比较其工艺主要有以下特点:1、氯酸钠利用率高。2、生产工艺简单工艺的可操作性强,设备投资只有目前市场的三分之一。3、制备的产品

含量较高,达到百分之88.5.南京理工大学开发的吸收法亚氯酸钠生产技术已经经过工厂化实践,该法工艺的稳定性强,操作方便,容易控制。 二、亚钠生产流程简述 亚钠生产主要分成两步,第一步是以硫酸、氯酸钠及还原剂为原料,反映生产二氧化氯。第二步是将二氧化氯吸收在碱液中经过氧化物作用生成亚钠。液态亚钠生产比较简单,只需要反应及吸收过程,而固态亚生产则要在液体亚钠生产先后增加蒸发浓缩、结晶、过滤、干燥、粉碎、包装等生产工艺及装置。 三、液体亚钠生产所需要设备及参考价格 设备价格参考表

草酸主要生产工艺

草酸又叫乙二酸,分为氧化法和合成法2种生产工艺。全国主要的厂家有内蒙通辽,福建邵武,山东丰元,含量99.5%草酸最大的用量为药厂生产维生素,还有生产草酸二乙酯,草酸盐。在耐材,磨 料,清洗也有应用。 草酸工业化生产方法主要有:甲酸钠法、氧化法、羰基合成法、乙二醇氧化法、丙烯氧化法、一氧化碳偶联法。 1.甲酸钠法一氧化碳净化后在加压情况下与氢氧化钠反应,生成甲酸钠,然后经高温脱氢生成草酸钠,草酸钠再经铅化(或钙化)、酸化、结晶和脱水干燥等工序,得到成品草酸。一氧化碳与氢氧化钠合成压力一般为1.8- 2.0MPa。脱氢温度为400℃。 2.氧化法以淀粉或葡萄糖母液为原料,在矾触媒存在下,与硝酸-硫酸进行氧化反应得草酸。废气中的氧化氮送吸收塔回收生成稀硝酸。

3.羰基合成法一氧化碳经提纯到90%以上,在钯催化剂存在下与丁醇发生羰基化反应,生成草酸二丁酯,然后通过水解得到草酸,此法分为液相法和气相法两种,气相法反应条件较低,反应压力为300-400kPa。而液相法反应压力为13.0-15.0MPa。 4.乙二醇氧化法以乙二醇为原料,在硝酸和硫酸存在下,用空气氧化而得。 5.丙烯氧化法氧化过程分两步进行。第一步用硝酸氧化,使丙烯转化为α-硝基乳酸;然后进一步催化氧化得到草酸。第二步也可采用混酸为氧化剂。丙烯氧化法生产工业级草酸二水化合物,以丙烯计总收率大于90%。 原料消耗定额:焦炭(84%)510kg/t、硫酸(100%)950kg/t、烧碱(100%)920kg/t。 自然界中草酸通常以盐的形式存在于许多植物细胞膜中。从前工业上用木屑和强碱在240~250℃共熔,首先制取草酸盐,再经酸化即得草酸。后来,采用甲酸钠脱氢法生产草酸。工业上取一氧化碳(如黄磷生产尾气)经苛性钠吸收后,制得甲酸钠,后者在380℃下脱氢得到草酸钠,再经石灰、硫酸处理,制成草酸。

工业甲酸钠标准

工业甲酸钠(sodium formate) 1、范围 本标准规定了工业甲酸钠的技术要求、采样、试验方法、检验规则及标志、包装、运输和储存。 本标准适用于合成法制得的甲酸钠产品的质量检验,该产品主要用于生产甲酸、草酸、保险粉和制备还原剂、消毒剂等。 分子式:HCOONa 分子量:68.01(按2001年国际相对原子质量) 2、规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T6678—2003 化工产品采样总则 GB/T4348.2-2002 工业用氢氧化钠中氯化钠含量的测定 GB/T 601-2002 化学试剂标准滴定溶液的制备 GB/T 603-2002 化学试剂试验方法中所用制剂及制品的制备 GB/T 1250-1989 极限数值的表示方法和判定方法 GB/T 6682-1992 分析实验室用水规格和试验方法 3、技术要求 甲酸钠质量应符合表1中要求: 表1 甲酸钠的质量要求 除非另有规定,仅使用确认为分析纯的试剂和GB/T6682-1992中规定的三级水。 试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T601-2002、GB/T603-2002规定制备。检验结果的判定按GB/T1250-1989中5.2修约值比较法进行。 4.1 外观的评定:采用目视评定。 4.2 溶液A制备:称取样品约1.5g(精确至0.0002g),用无CO2水溶解并迅速转移至250mL容量瓶中,加无CO2水定容得溶液A 。 4.3甲酸钠含量测定 4.3.1 原理 由于甲酸钠的Kb=5.6*10-11,这样的弱碱显然不能用标准酸滴定,采用在碱性下甲酸钠与高锰酸钾充分反应并生成二氧化锰沉淀,沉淀在酸性中用草酸溶解,最后用高锰酸钾滴定过量的

53种常见缓冲液配制方法

53种常见缓冲液配制方法 乙醇-醋酸铵缓冲液(pH3.7)取5 mol/L醋酸溶液15.0 ml,加乙醇60 ml和水20 ml,用10 mol/L氢氧化铵溶液调节pH值至3.7,用水稀释至1000 ml,即得。 三羟甲基氨基甲烷缓冲液(pH8.0)取三羟甲基氨基甲烷12.14 g,加水800 ml,搅拌溶解,并稀释至1000 ml,用6 mol/L盐酸溶液调节pH值至8.0,即得。 三羟甲基氨基甲烷缓冲液(pH8.1)取氯化钙0.294 g,加0.2 mol/L三羟甲基氨基甲烷溶液40 ml使溶解,用1 mol/L盐酸溶液调节pH值至8.1,加水稀释至100 ml,即得。 三羟甲基氨基甲烷缓冲液(pH9.0)取三羟甲基氨基甲烷6.06 g,加盐酸赖氨酸3.65 g、氯化钠5.8 g、乙二胺四醋酸二钠0.37 g,再加水溶解使成1000 ml,调节pH值至9.0,即得。 乌洛托品缓冲液取乌洛托品75 g,加水溶解后,加浓氨溶液4.2 ml,再用水稀释至250 ml,即得。 巴比妥缓冲液(pH7.4)取巴比妥钠4.42 g,加水使溶解并稀释至400 ml,用2 mol/L盐酸溶液调节pH值至7.4,滤过,即得。 巴比妥缓冲液(pH8.6)取巴比妥5.52 g与巴比妥钠30.9 g,加水使溶解成2000 ml,即得。 巴比妥-氯化钠缓冲液(pH7.8)取巴比妥钠5.05 g,加氯化钠3.7 g及水适量使溶解,另取明胶0.5 g加水适量,加热溶解后并入上述溶液中。然后用0.2 mol/L盐酸溶液调节pH 值至7.8,再用水稀释至500 ml,即得。 甲酸钠缓冲液(pH3.3)取2 mol/L甲酸溶液25 ml,加酚酞指示液1滴,用2 mol/L氢氧化钠溶液中和,再加入2 mol/L甲酸溶液75 ml,用水稀释至200 ml,调节pH值至3.25~3.30,即得。 邻苯二甲酸盐缓冲液(pH5.6)取邻苯二甲酸氢钾10 g,加水900 ml,搅拌使溶解,用氢氧化钠试液(必要时用稀盐酸)调节pH值至5.6,加水稀释至1000 ml,混匀,即得。 枸橼酸盐缓冲液取枸橼酸4.2 g,加1 mol/L的20%乙醇制氢氧化钠溶液40 ml使溶解,再用20%乙醇稀释至100 ml,即得。 枸橼酸盐缓冲液(pH6.2)取2.1%枸橼酸水溶液,用50%氢氧化钠溶液调节pH值至6.2,即得。

氯酸钠的生产工艺简介

氯酸钠的生产工艺简介 氯酸钠的生产方法主要有化学法和电解法: 化学法:化学法是以石灰为原料,将石灰制成石灰乳,然后氯化。在析出了氯化钙结晶后的氯酸钙溶液中,加入硫酸钠或碳酸钠进行复分解反应,生成氯酸钠溶液和硫酸钠产品。由于化学法生产氯酸钠有工艺流程长、设备多、占地面积大、操作环境差、生产成本高等原因,目前国内外氯酸钠生产均不采用这一方法。 电解法:电解法是以原盐或精制盐为原料,先制成饱和的粗卤水,然后加入纯碱、烧碱和氯化钡(可结合采用膜除硝技术),除去粗盐水中的钙、镁及硫酸根离子,并过滤得一级精制盐水。一级精制盐水再经离子交换处理或膜处理得到二级精制盐水,然后在二次精制盐水中加入重铬酸钠、盐酸,调节PH值后送入无隔膜的电解槽中进行电解。电解得到的氯酸钠溶液,经过脱次氯酸钠、结晶、分离、干燥得到结晶氯酸钠成品,现在所有厂家都采用的是电解法工艺生产氯酸钠,其工艺过程大体包括盐水工序、电解工序、结晶干燥工序等,现分述如下: (一)盐水工序 北美、欧洲国家氯酸钠生产所用氯化钠均为精制氯化钠,其钙镁含量极低,盐水精制工序常采用二级净化处理(采用膜过滤、离子交换处理等技术,进一步除去卤水中的杂质离子)。因精盐中杂质含量

少,故而盐水精制工序生产线短,排渣量少,减少了对环境的污染。国外氯酸钠生产厂家都非常注重盐水的净化处理,因为盐水的质量好坏直接影响电耗和洗槽周期(国外基本采用精制盐)。 国内氯酸钠原料采用矿盐、卤水、海水,原料杂质较多,精制生产线长。由于原料精制设备简陋,精盐水钙、镁含量高,故而造成槽电压升得快,洗槽周期短,一般在三个月洗一次,进行盐水的二次精制可使卤水含钙镁量降低,还可降低电耗、延长洗槽周期,提高生产效率。 (二)电解工序 电解工序是生产氯酸钠的最主要工序。电解槽是氯酸钠生产的关键设备。二十世纪六、七十年代钛基涂钌金属阳极开始应用于氯碱电解槽。经过近几十年来的发展该项技术已成为相对完善的技术。值得一提的是某一公司开发了一个反应器带成百个电解槽的装置(温州泰佛龙实业有限公司开发TY型)。该技术巧妙地解决了电化学腐蚀问题,使装置结构和操作简化,电流效率又高。国外主要公司有瑞典的EKA,加拿大的ERCO和CANEXUS、芬兰的KEMRA是全球最大的4家氯酸钠生产和销售公司,4家产量占全球的75%,单线生产能力一般在5万吨/年以上,电流密度一般2500~3000A /m2,电流效率在94%-95%。 国内大多公司采用一个反应器带三至五个电解槽的汽提外循环

甲酸钠法生产甲酸

课程设计任务书 一、设计要求: 1、根据设计题目,进行生产实际调研或查阅有关技术资料,选定合理的流程方案和设备类型,并进行简要论述。(字数不小于8000字) 2、设计说明书内容:封面、目录、设计题目、概述与设计方案简介、工艺方案的选择与论证、工艺流程说明、专题论述、参考资料等。 3、图纸要求:工艺流程图1张(图幅2号);设备平面或立面布置图1张(图幅3号))。 二、进度安排: 教学内容学时地点备注查资料、说明书提纲、流程论证、工艺 第一周设计室 流程图 设备布置图、说明书整理、答辩。第二周设计室 三、指定参考文献与资料 《过程装备成套技术设计指南》(兼用本课程设计指导书)《过程装备成套技术》《化工单元过程及设备课程设计》 目录 摘要 (3) 前言 (4)

第1章工艺流程论证 (5) 1.1 甲苯氧化法 (5) 1.2 甲苯氯化法 (5) 1.3 格氏试剂法 (5) 1.3.1 制备的基本原理 (5) 1.3.2 格氏试剂的化学性质 (7) 1.4 工艺流程的选择 (8) 第2章物料衡算 (9) 2.1 物料的衡算的意义 (9) 2.2 甲苯氧化法至苯甲酸的物料衡算 (9) 第3章塔设备和泵的选型和论证 (10) 3.1塔设备 (10) 3.1.1塔设备的应用 (10) 3.1.2塔设备的选型 (11) 3.1.3吊柱 (13) 3.2离心泵 (13) 3.2.1离心泵的特点 (13) 3.2.2离心泵的适用范围 (13) 3.2.3离心泵的类型 (14) 3.2.4离心泵的特性 (14) 3.2.5离心泵的选择步骤 (15) 结论 (17) 参考文献 (18) 致谢 (19) 摘要 此设计围绕着苯甲酸的制作方法展开,其中介绍了甲苯氯化法、格氏试剂法、邻苯

纺织染整工业水污染物排放标准GB4287-92

Discharge standard of water pollutants for dyeing and finishing of textile industry GB4287-92 代替GB4287-84及GB8978-88 纺织印染工业部分 国家环境保护局1992-05-18批准1992-07-01实施 为贯彻《中华人民共和国环境保护法》、《中华人民共和国水污染防治法》和《中华人民共和国海洋环境保护法》,促进纺织染整行业生产工艺和污染治理技术的进步,防治水污染,制定本标准。 1 主题内容与适用范围 1.1 主题内容 本标准按照纺织染整企业的废水排放去向,分年限规定了纺织染整工业水污染物最高允许排放浓度及排水量。 1.2 适用范围 本标准适用于纺织染整工业企业的排放管理,以及建设项目的环境影响评价、设计、竣工验收及其建成后的排放管理。 本标准不适用于洗毛、麻脱胶、煮茧和化纤原料蒸煮等工序所产生的废水 2 引用标准 GB 3097 海水水质标准 GB 3838 地面水环境质量标准 GB 6920 水质pH值的测定玻璃电级法 GB 7467 水质六价铬的测定二苯碳酰二肼分光光度法 GB 7467 水质铜的测定二乙基二硫代氨基甲酸钠分光光度法 GB 7474 水质铜、锌、铅、镉的测定原子吸收分光光度法 GB 7478 水质铵的测定蒸馏和滴定法 GB 7479 水质铵的测定纳氏试剂比色法 GB 7481 水质铵的测定水杨酸分光光度法 GB 7488 水质五日生化需氧量(BOD5)的测定稀释与接种法 GB 8978 污水综合排放标准 GB 11903 水质色度的测定法 GB 11914 水质化学需氧量的测定重铬酸盐法 3 术语 3.1 染整dyeing and finishing 对纺织材料(纤维、纱、线和织物)进行以化学处理为主的工艺过程。染整包括预处理、染色、印花和整理。俗称印染。 3.2 纺织品textile 纺织工业产品,包括各类机织物、无纺织布、各种缝纫包装用线、绣花线、绒线以及绳类、带类等。 4 技术内容 4.1 标准分级 本标准分三级 4.1.1 排入GB3838中Ⅲ类水域(水体保护区除外),GB3097中二类海域的废水,执行一级标准。 4.1.2 排入GB3838中Ⅳ、Ⅴ类水域,GB3097中三类海域的废水,执行二级标准。

常用试液及配制方法

硫代乙酰胺试液取硫代乙酰胺4g,加水使溶解成100ml,置冰箱中保存。临用前取混合液[由1mol/L氢氧化钠溶液15ml、水5.0ml及甘油20ml组成]5.0ml,加上述硫代乙酰胺溶液1.0ml,置水浴上加热20秒钟,冷却,立即使用。 硫代硫酸钠试液可取用硫代硫酸钠滴定液(0.1mol/L)。 硫氰酸汞铵试液取硫氰酸铵5g与二氯化汞4.5g,加水使溶解成100ml,即得。 硫氰酸铵试液取硫氰酸铵8g,加水使溶解成100ml,即得。 硫酸汞试液取黄氧化汞5g,加水40ml后,缓缓加硫酸20ml,随加随搅拌,再加水40ml,搅拌使溶解,即得。 硫氰酸铬铵试液取硫氰酸铬铵0.5g,加水20ml,振摇1小时后,滤过,即得。本液应临用新制。配成后48小时即不适用。 硫酸亚铁试液取硫酸亚铁结晶8g,加新沸过的冷水100ml使溶解,即得。本液应临用新制。硫酸苯肼试液取盐酸苯肼60mg,加硫酸溶液(1→2)100ml使溶解,即得。 硫酸钙试液本液为硫酸钙的饱和水溶液。硫酸钛试液取二氧化钛0.1g,加硫酸100ml,加热使溶解,放冷,即得。 硫酸钾试液取硫酸钾1g,加水使溶解成100ml,即得。 硫酸铜试液取硫酸铜12.5g,加水使溶解成100ml,即得。 硫酸铜铵试液取硫酸铜试液适量,缓缓滴加氨试液,至初生的沉淀将近完全溶解,静置,倾取上层的清液,即得。本液应临用新制。 硫酸镁试液取未风化的硫酸镁结晶12g,加水使溶解成100ml,即得。 稀硫酸镁试液取硫酸镁2.3g,加水使溶解成100ml,即得。 氰化钾试液取氰化钾10g,加水使溶解成100ml,即得。 氯试液本液为氯的饱和水溶液。本液应临用新制。 氯化三苯四氮唑试液取氯化三苯四氮唑1g,加无水乙醇使溶解成200ml,即得。 氯化亚锡试液取氯化亚锡1.5g,加水10ml与少量的盐酸使溶解,即得。本液应临用新制。 氯化金试液取氯化金1g,加水35ml使溶解,即得。 氯化钙试液取氯化钙7.5g,加水使溶解成100ml,即得。

缓冲溶液【(最全)常见缓冲溶液配制方法】

缓冲溶液【(最全)常见缓冲溶液配制方法】常见缓冲溶液配制 乙醇-醋酸铵缓冲液(pH3.7):取5mol/L醋酸溶液15.0ml,加乙醇60ml和水20ml,用10mol/L氢氧化铵溶液调节pH值至3.7,用水稀释至1000ml。 三羟甲基氨基甲烷缓冲液(pH8.0):取三羟甲基氨基甲烷12.14g,加水800ml,搅拌溶解,并稀释至1000ml,用6mol/L盐酸溶液调节pH值至8.0。 三羟甲基氨基甲烷缓冲液(pH8.1):取氯化钙0.294g,加 0.2mol/L三羟甲基氨基甲烷溶液40ml使溶解,用1mol/L盐酸溶液 调节pH值至8.1,加水稀释至100ml。 三羟甲基氨基甲烷缓冲液(pH9.0):取三羟甲基氨基甲烷6.06g,加盐酸赖氨酸3.65g,氯化钠5.8g,乙二胺四醋酸二钠0.37g,再加水溶解使成1000ml,调节pH值至9.0。 乌洛托品缓冲液:取乌洛托品75g,加水溶解后,加浓氨溶液4.2ml,再用水稀释至250ml。

巴比妥缓冲液(pH7.4):取巴比妥钠4.42g,加水使溶解并稀释至400ml,用2mol/L盐酸溶液调节pH值至7.4,滤过。 巴比妥缓冲液(pH8.6):取巴比妥5.52g与巴比妥钠30.9g,加水使溶解成2000ml。 巴比妥-氯化钠缓冲液(pH7.8):取巴比妥钠5.05g,加氯化钠3.7g及水适量使溶解,另取明胶0.5g加水适量,加热溶解后并入上述溶液中。然后用0.2mol/L盐酸溶液调节pH值至7.8,再用水稀释至500ml。 甲酸钠缓冲液(pH3.3):取2mol/L甲酸溶液25ml,加酚酞指示液1滴,用2mol/L氢氧化钠溶液中和,再加入2mol/L甲酸溶液75ml,用水稀释至200ml,调节pH值至3.25~3.30。 邻苯二甲酸盐缓冲液(pH5.6):取邻苯二甲酸氢钾10g,加水900ml,搅拌使溶解,用氢氧化钠试液(必要时用稀盐酸)调节pH值至5.6,加水稀释至1000ml,混匀。 枸橼酸盐缓冲液:取枸橼酸4.2g,加1mol/L的20%乙醇制氢氧化钠溶液40ml使溶解,再用20%乙醇稀释至100ml。

甲酸钠的生产工艺

甲酸钠生产工艺 1 反应原理制法:一氧化碳和氢氧化钠溶液在160~200℃和2MPa压力下反应生成甲酸钠,然后经硫酸酸解、蒸馏即得成品甲酸。 2 工艺流程简述(一)甲酸钠工艺流程说明本工程使用焦炭为原料,经造气除尘、水洗、脱碳、再除尘等工艺,取得工艺所需的一氧化碳气体,再经加热加压与氢氧化钠反应生成甲酸钠溶液,后经蒸发、分离、干燥生成固体产品甲酸钠。各岗位的说明如下:1、造气将焦炭用电动葫芦提升至造气炉上部,从造气炉炉口加焦炭至炉内,焦炭在炉内与风机引(送)进的空气不充分燃烧产生一氧化碳、二氧化碳、氮气等混合气体。主要反应方程式为:C+O2--------CO2+Q CO2+C-------2CO-Q 2C+O2--------2CO+Q 2、净化从造气炉来的混合气体进入旋风除尘器出去混合气体夹带的大部分固体小颗粒,后进入洗气塔,洗气塔以水为洗涤液,进一步除去混合气体中的固体颗粒,再进入碱洗塔以氢氧化钠溶液为循环吸收液,脱除混合气体中的部分二氧化碳气体,再经旋液分离器分离出来气体夹带的水分进入静电除尘器,通过静电除去剩余的固体小颗粒,再次净化混合气体。净化工序主要反应方程式:CO2+2NaOH----------Na2CO3+H2O CO2+NaOH------------NaHCO 3 3、压缩净化后的混合气体进入压缩机进行两段压缩,提压至2.0~2.2Mpa,经油水分离器进入混合器,与从预热器来的碱液混合,在一定温度和压力下,碱液与大部分二氧化碳气体反应,基本除去了二氧化碳,取得工艺所需的一氧化碳气体。压缩工序主要反应

方程式:CO2+2NaOH----------Na2CO3+H2O CO2+NaOH------------NaHCO3 4、合成从上一工序来的一氧化碳气体和氮气加热至140~150度进入合成反应器,在合成反应器中一氧化碳与氢氧化钠反应生成甲酸钠溶液,甲酸钠溶液和氮气及微量一氧化碳气体等混合物经卸压后经入旋液分离器进行气液分离,甲酸钠溶液用泵打入储罐待用,混合气体排入大气。合成工序主要反应方程式:CO+NaOH--------HCOONa CO2+2NaOH--------Na2CO3+H2O 5、蒸发分离储罐内的甲酸钠溶液用泵输送到蒸发器,用油炉来的导热油加热,蒸发掉大部分水分,形成含量70~80%甲酸钠溶液,后用泵输送到离心机,离心机干得到5%左右的甲酸钠。6、包装 离心后的甲酸钠溶液用热风吹到热风干燥器干燥,取得合格的甲酸钠产品,进行包装。

工业甲酸钠标准(完整资料).doc

【最新整理,下载后即可编辑】 工业甲酸钠(sodium formate) 1、范围 本标准规定了工业甲酸钠的技术要求、采样、试验方法、检验规则及标志、包装、运输和储存。 本标准适用于合成法制得的甲酸钠产品的质量检验,该产品主要用于生产甲酸、草酸、保险粉和制备还原剂、消毒剂等。 分子式:HCOONa 分子量:68.01(按2001年国际相对原子质量) 2、规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T6678—2003 化工产品采样总则 GB/T4348.2-2002 工业用氢氧化钠中氯化钠含量的测定 GB/T 601-2002 化学试剂标准滴定溶液的制备 GB/T 603-2002 化学试剂试验方法中所用制剂及制品的制备GB/T 1250-1989 极限数值的表示方法和判定方法 GB/T 6682-1992 分析实验室用水规格和试验方法 3、技术要求 甲酸钠质量应符合表1中要求: 表1 甲酸钠的质量要求

除非另有规定,仅使用确认为分析纯的试剂和GB/T6682-1992中规定的三级水。 试验中所用标准滴定溶液、制剂及制品,在没有注明其他要求时,均按GB/T601-2002、GB/T603-2002规定制备。检验结果的判定按GB/T1250-1989中5.2修约值比较法进行。 4.1 外观的评定:采用目视评定。 4.2 溶液A制备:称取样品约1.5g(精确至0.0002g),用无CO2水溶 水定容得溶液A 。 解并迅速转移至250mL容量瓶中,加无CO 2 4.3甲酸钠含量测定 4.3.1 原理 由于甲酸钠的Kb=5.6*10-11,这样的弱碱显然不能用标准酸滴定,采用在碱性下甲酸钠与高锰酸钾充分反应并生成二氧化锰沉淀,沉淀在酸性中用草酸溶解,最后用高锰酸钾滴定过量的草酸,即可求得甲酸钠含量。其化学反应如下: 2KMnO4+3HCOONa+NaOH==2Na2CO3+K2CO3+2MnO2↓+2H2O MnO2+H2C2O4+H2SO4==MnSO4+2CO2↑+2H2O 2KMnO4+5H2C2O4+3H2SO4==2MnSO4+K2SO4+10CO2↑+8H2O 4.3.2 试剂和溶液

常见缓冲溶液配制方法

常见缓冲溶液配制方法 乙醇-醋酸铵缓冲液:取5mol/L醋酸溶液,加乙醇60ml和水20ml,用10mol/L氢氧化铵溶液调节pH值至,用水稀释至1000ml。 三羟甲基氨基甲烷缓冲液:取三羟甲基氨基甲烷12.14g,加水800ml,搅拌溶解,并稀释至1000ml,用6mol/L盐酸溶液调节pH值至。 三羟甲基氨基甲烷缓冲液:取氯化钙0.294g,加L三羟甲基氨基甲烷溶液40ml使溶解,用1mol/L 盐酸溶液调节pH值至,加水稀释至100ml。 三羟甲基氨基甲烷缓冲液:取三羟甲基氨基甲烷6.06g,加盐酸赖氨酸3.65g,氯化钠5.8g,乙二胺四醋酸二钠0.37g,再加水溶解使成1000ml,调节pH值至。 乌洛托品缓冲液:取乌洛托品75g,加水溶解后,加浓氨溶液,再用水稀释至250ml。 巴比妥缓冲液:取巴比妥钠4.42g,加水使溶解并稀释至400ml,用2mol/L盐酸溶液调节pH值至,滤过。 巴比妥缓冲液:取巴比妥5.52g与巴比妥钠30.9g,加水使溶解成2000ml。 巴比妥-氯化钠缓冲液:取巴比妥钠5.05g,加氯化钠3.7g及水适量使溶解,另取明胶0.5g加水适量,加热溶解后并入上述溶液中。然后用L盐酸溶液调节pH值至,再用水稀释至500ml。 甲酸钠缓冲液:取2mol/L甲酸溶液25ml,加酚酞指示液1滴,用2mol/L氢氧化钠溶液中和,再加入2mol/L甲酸溶液75ml,用水稀释至200ml,调节pH值至~。 邻苯二甲酸盐缓冲液:取邻苯二甲酸氢钾10g,加水900ml,搅拌使溶解,用氢氧化钠试液(必要时用稀盐酸)调节pH值至,加水稀释至1000ml,混匀。 枸橼酸盐缓冲液:取枸橼酸4.2g,加1mol/L的20%乙醇制氢氧化钠溶液40ml使溶解,再用20%乙醇稀释至100ml。 枸橼酸盐缓冲液:取%枸橼酸水溶液,用50%氢氧化钠溶液调节pH值至。 枸橼酸-磷酸氢二钠缓冲液:甲液:取枸橼酸21g或无水枸橼酸19.2g,加水使溶解成1000ml,置冰箱内保存。乙液:取磷酸氢二钠71.63g,加水使溶解成1000ml。取上述甲液与乙液混合,摇匀。 氨-氯化铵缓冲液:取氯化铵1.07g,加水使溶解成100ml,再加稀氨溶液(1→30)调节pH值至。 氨-氯化铵缓冲液:取氯化铵5.4g,加水20ml溶解后,加浓氯溶液35ml,再加水稀释至100ml。 硼砂-氯化钙缓冲液:取硼砂0.572g与氯化钙2.94g,加水约800ml溶解后,用1mol/L盐酸溶液约调节pH值至,加水稀释至1000ml。 硼砂-碳酸钠缓冲液~:取无水碳酸钠5.30g,加水使溶解成1000ml;另取硼砂1.91g,加水使溶解成100ml。临用前取碳酸钠溶液973ml与硼砂溶液27ml,混匀。 硼酸-氯化钾缓冲液:取硼酸3.09g,加L氯化钾溶液500ml使溶解,再加L氢氧化钠溶液210ml。 醋酸盐缓冲液:取醋酸铵25g,加水25ml溶解后,加7mol/L盐酸溶液38ml,用2mol/L盐酸溶液或5mol/L氨溶液准确调节pH值至(电位法指示),用水稀释至100ml,即得。 醋酸-锂盐缓冲液:取冰醋酸50ml,加水800ml混合后,用氢氧化锂调节pH值至,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液:取醋酸钠5.1g,加冰醋酸20ml,再加水稀释至250ml。 醋酸-醋酸钠缓冲液:取无水醋酸钠20g,加水300ml溶解后,加溴酚蓝指示液1ml及冰醋酸60~80ml,至溶液从蓝色转变为纯绿色,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液:取2mol/L醋酸钠溶液13ml与2mol/L醋酸溶液87ml,加每1ml含铜1mg的硫酸铜溶液,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液:取醋酸钠18g,加冰醋酸,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液:取醋酸钠5.4g,加水50ml使溶解,用冰醋酸调节pH值至,再加水稀释至100ml。 醋酸-醋酸钠缓冲液:取醋酸钠54.6g,加1mol/L醋酸溶液20ml溶解后,加水稀释至500ml。 醋酸-醋酸钾缓冲液:取醋酸钾14g,加冰醋酸,再加水稀释至1000ml。 醋酸-醋酸铵缓冲液:取醋酸铵7.7g,加水50ml溶解后,加冰醋酸6ml与适量的水使成100ml。

氧化氯生产方法

亚氯酸钠+盐酸二氧化氯生产方 法 亚氯酸钠+盐酸二氧化氯生产方 法 一、亚氯酸钠+盐酸分解法: 5NaClO2+4HCl=4ClO2+5NaCl+2H2O (反应方程式) ①优点:工艺简单,设备容易操作及维护。产生物中二氧化氯纯度高的优点。 ②缺点:(1)成本较高。 (2)为达到95%的高产率,盐酸过量,使出口药液的pH值小于1。 产生1吨ClO2理论上需 NaClO2 吨纯盐酸吨。 亚氯酸钠酸化法发生CIO2 的机理是酸分解需要CIO2一质子化形成亚氯酸H ClO 2;N aCIO2在酸性条件下,CIO 2一以可测量的速率稳定的分解成C I O2 ,其分解速率是温度和p H值的函数。酸化法发生CIO2的设备有法国德格雷蒙公司的二氧化氯发生器、德国普罗名特二氧化氯发生器等; 我国有清华同方股份有限公司的亚氯酸钠法二氧化氯发生器等。 盐酸—亚氯酸盐法(亚氯酸盐自身氧化法)在PH值低于的条件下,亚氯酸会产生岐化反应而生成二氧化氯。常用盐酸与亚氯酸钠制取,反应式如下: 5NaClO2+4HCl→4ClO2+5NaCl+2H2O 上式中将亚氯酸钠中的氯转化成二氧化氯的理论转化率为80%,但是按照实际反应获得的二氧化氯计算产率,往往可以超过该理论值。制取二氧化氯时,要注意盐酸与亚氯酸钠的浓度控制。反应物浓度过高(如何使32%的浓盐酸和高于24%的亚氯酸钠)会发生爆炸。常用的盐酸浓度为9%,亚氯酸钠的浓度%。二氧化氯的生成速度和产率与pH值有很大关系,当pH值分别为2和5时,二氧化氯的产率分别为70%和85%,但pH值较高时的反应速度却很慢,发生器转换效率还与反应时间和温度有关,一般约10—20min、19–26℃。通常要求使用的盐酸过量,实践中使用的盐酸常常是化学计算值的3—4倍,也有观点认为过量27%。即可获得约95%的产率,通常本法反应速度较慢酸用量大,产品中常常带有一定量的剩余盐酸,还可能因副反应产生氯酸。 二、在采用亚氯酸盐法时应严格注意: 1、精确进料,如果酸计量过量引起酸浓度过高,结果二氧化氯溶液浓度降低,反应速度下降。如果亚氯酸盐过量,二氧化氯溶液浓度降低,二氧化氯测量值不准,增加水中亚氯酸盐含量。 2、环境和原料温度不许低于10℃,当满负荷运行时环境温度不许低于15℃。 3、应定期清洗发生器。 4、严格控制二氧化氯发生器内反应时间(3)盐酸需要大量储备。 特别高浓度的二氧化氯溶液是极为不稳定尤其在酸性反应液中,它有可能在反应器里发生了歧化反应: 2ClO2十H2O=ClO2一十ClO3-十2H十歧化反应的产物C102-会和过量的盐酸迅速反应:

甲酸钠分析方法

甲酸钠分析方法 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

外观的测定在自然光或荧光灯光照下,将5g~10g试样放在洁白纸上,目视确定外观。 水分及挥发分的测定 4.4.1 原理 试样在103℃±2℃烘箱中干燥,用称量法测定其失重。 4.4.2 仪器 称量瓶:40mm±2mm,高25mm±2mm。 4.4.3 测定步骤 用已恒重的称量瓶,称取1.8g~2.2g试样(称准至0.0002g),置于烘箱中,于103±2℃烘3h后取出,盖好称量瓶盖,在干燥器中冷却至室温,称量。 4.4.4计算 水分及挥发分百分含量按式(1)计算: m 1-m 2 X= ―――――×100 (1) m 式中:X—水分及挥发分百分含量; m 1 —称物瓶加试样质量; m 2 —干燥后称物瓶加试样质量,g; m—试样质量,g。 允许误差:平行测定两个结果的差值不得大于%,取两结果的算术平均值为测定结果。 有机杂质含量的测定

4.5.1原理:干燥试样在800℃高温下的灼烧失重,与在此温度下甲酸钠转化成碳酸 钠的理论失重之差。 4.5.2仪器:铂坩埚或银坩埚,25ml~30ml。 4.5.3测定步骤 在已恒重的铂坩埚或银坩埚中,称取经测定水分及挥发分后并研细均匀的试样±0.02g(称准至0.0002g),于电炉上缓慢加热,直到试样全部碳化后,置于坩埚架上移入800±25℃高温炉中灼烧至无黑色(约30min左右),取出坩埚,在空气中冷却 1min,移入干燥器中冷却至室温,称重. 4.5.4计算 有机杂质百分含量按(2)计算: m 1-m 2 X= ×100-×X 3 M 式中:X—有机杂质百分含量; m 1 —坩埚加试样质量,g; m 2 —灼烧后坩埚加试样质量,g; m—试样质量,g; —甲酸钠灼烧为碳酸钠理论失重的系数; X—甲酸钠的百分含量. 允许误差:平行测定两个结果的差值不得大于%,取两结果的算术平均值为测定结果。 甲酸钠含量的测定

苯甲酸钠

苯甲酸钠 摘要:近年来, 随着社会经济的飞速发展及科技的高度进步, 越来越多的食品添加剂被开发出来并且被广泛使用。与此同时, 因食品添加剂的使用所引起的食品安全事件也屡见不鲜, 成为最近人们众说纷纭、持续关注的话题。现在以苯甲酸钠为例,对苯甲酸钠的定义、使用的相关要求以及与食品安全的关系等方面进行分析。 1、苯甲酸钠的定义及其相关性质 1.1苯甲酸钠的定义 苯甲酸钠(化学式:C6H5CO2Na),又名安息香酸钠,无臭或微带安息香气味,易溶于水,为一种酸性防腐剂,是苯甲酸的钠盐。苯甲酸钠是很常用的食品防腐剂,有防止变质发酸、延长保质期的效果,在世界各国均被广泛使用。然而近年来对其毒性的顾虑使得它的应用受限,有些国家如日本已经停止生产苯甲酸钠,并对它的使用作出限制。 1.2苯甲酸钠的性质 苯甲酸在常温下难溶于水,在空气(特别是热空气)中微挥发,有吸湿性,大约常温下0.34g/100ml;但溶于热水;也溶于乙醇、氯仿和非挥发性油。在使用中多选用苯甲酸钠;苯甲酸和苯甲酸钠的性状和防腐性能都差不多。 苯甲酸钠大多为白色颗粒,无臭或微带安息香气味,味微甜,有收敛性;易溶于水(常温)53.0g/100ml左右,PH在8左右;苯甲酸钠也是酸性防腐剂,在碱性介质中无杀菌、抑菌作用;其防腐最佳PH是2.5-4.0,在PH5.0时5%的溶液杀菌效果也不是很好。苯甲酸钠亲油性较大,易穿透细胞膜进入细胞体内,干扰细胞膜的通透性,抑制细胞膜对氨基酸的吸收;进入细胞体内电离酸化细胞内的碱储,并抑制细胞的呼吸酶系的活性,阻止乙酰辅酶A 缩合反应,从而起到食品防腐的目的。 2、苯甲酸钠的防腐机理和作用 苯甲酸类防腐剂是以其未离解的分子发生作用的,未离解的苯甲酸亲油性强,易通过细胞膜,进入细胞内,干扰霉菌和细菌等微生物细胞膜的通透性,阻碍细胞膜对氨基酸的吸收,进入细胞内的苯甲酸分子,酸化细胞内的储碱,抑制微生物细胞内的呼吸酶系的活性,从而起到防腐作用。苯甲酸是一种广谱抗微生物试剂,对酵母菌、霉菌、部分细菌作用效果很好,在允许最大使用范围内,在pH值4.5以下,对各种菌都有抑制作用。其作用主要如下: (一)主要用作食品防腐剂,也用于制药物、染料等。 (二)用于医药工业和植物遗传研究,也用作染料中间体、杀菌剂和防腐剂。 (三)抗微生物剂。 (四)苯甲酸钠也是重要的酸型食品防腐剂。使用时转化为有效形式苯甲酸。此外,也可作为 饲料的防腐剂。 (五)该品用作食品添加剂(防腐剂)、医药工业的杀菌剂、染料工业的媒染剂、塑料工业的 增塑剂,也用作香料等有机合成的中间体。 (六)用作血清胆红素试验的助溶剂、食品添加剂(防腐剂)、医药工业的杀菌剂、染料工业 的媒染剂、塑料工业的增塑剂,也用作香料等有机合成的中间体。 3、苯甲酸钠的具体应用 苯甲酸钠是我国用量最大的食品防腐剂。主要用于酱油、醋、酱菜、碳酸饮料等产品的防腐防霉。我国人口众多, 调味品及酱菜类的消费量很大。 3.1 医药工业中的应用

(最全)常见缓冲溶液配制方法

常见缓冲溶液配制方法 乙醇-醋酸铵缓冲液(pH3.7):取5mol/L醋酸溶液15.0ml,加乙醇60ml和水20ml,用10mol/L氢氧化铵溶液调节pH值至3.7,用水稀释至1000ml。 三羟甲基氨基甲烷缓冲液(pH8.0):取三羟甲基氨基甲烷12.14g,加水800ml,搅拌溶解,并稀释至1000ml,用6mol/L盐酸溶液调节pH值至8.0。 三羟甲基氨基甲烷缓冲液(pH8.1):取氯化钙0.294g,加0.2mol/L三羟甲基氨基甲烷溶液40ml 使精品文档,你值得期待 溶解,用1mol/L盐酸溶液调节pH值至8.1,加水稀释至100ml。 三羟甲基氨基甲烷缓冲液(pH9.0):取三羟甲基氨基甲烷6.06g,加盐酸赖氨酸3.65g,氯化钠5.8g,乙二胺四醋酸二钠0.37g,再加水溶解使成1000ml,调节pH值至9.0。 乌洛托品缓冲液:取乌洛托品75g,加水溶解后,加浓氨溶液4.2ml,再用水稀释至250ml。 巴比妥缓冲液(pH7.4):取巴比妥钠4.42g,加水使溶解并稀释至400ml,用2mol/L盐酸溶液调节pH 值至7.4,滤过。 巴比妥缓冲液(pH8.6):取巴比妥5.52g与巴比妥钠30.9g,加水使溶解成2000ml。 巴比妥-氯化钠缓冲液(pH7.8):取巴比妥钠5.05g,加氯化钠3.7g及水适量使溶解,另取明胶0.5g 加水适量,加热溶解后并入上述溶液中。然后用0.2mol/L盐酸溶液调节pH值至7.8,再用水稀释至500ml。 甲酸钠缓冲液(pH3.3):取2mol/L甲酸溶液25ml,加酚酞指示液1滴,用2mol/L氢氧化钠溶液中和,再加入2mol/L甲酸溶液75ml,用水稀释至200ml,调节pH值至3.25~3.30。 邻苯二甲酸盐缓冲液(pH5.6):取邻苯二甲酸氢钾10g,加水900ml,搅拌使溶解,用氢氧化钠试液(必要时用稀盐酸)调节pH值至5.6,加水稀释至1000ml,混匀。 枸橼酸盐缓冲液:取枸橼酸4.2g,加1mol/L的20%乙醇制氢氧化钠溶液40ml使溶解,再用20%乙醇稀释至100ml。 枸橼酸盐缓冲液(pH6.2):取2.1%枸橼酸水溶液,用50%氢氧化钠溶液调节pH值至6.2。 枸橼酸-磷酸氢二钠缓冲液(pH4.0):甲液:取枸橼酸21g或无水枸橼酸19.2g,加水使溶解成1000ml,置冰箱内保存。乙液:取磷酸氢二钠71.63g,加水使溶解成1000ml。取上述甲液61.45ml与乙液38.55ml 混合,摇匀。 氨-氯化铵缓冲液(pH8.0):取氯化铵1.07g,加水使溶解成100ml,再加稀氨溶液(1→30)调节pH值至8.0。 氨-氯化铵缓冲液(pH10.0):取氯化铵5.4g,加水20ml溶解后,加浓氯溶液35ml,再加水稀释至100ml。 硼砂-氯化钙缓冲液(pH8.0):取硼砂0.572g与氯化钙2.94g,加水约800ml溶解后,用1mol/L盐酸溶液约2.5ml调节pH值至8.0,加水稀释至1000ml。 硼砂-碳酸钠缓冲液(pH10.8~11.2):取无水碳酸钠5.30g,加水使溶解成1000ml;另取硼砂1.91g,加水使溶解成100ml。临用前取碳酸钠溶液973ml与硼砂溶液27ml,混匀。 硼酸-氯化钾缓冲液(pH9.0):取硼酸3.09g,加0.1mol/L氯化钾溶液500ml使溶解,再加0.1mol/L 氢氧化钠溶液210ml。 醋酸盐缓冲液(pH3.5):取醋酸铵25g,加水25ml溶解后,加7mol/L盐酸溶液38ml,用2mol/L盐酸溶液或5mol/L氨溶液准确调节pH值至3.5(电位法指示),用水稀释至100ml,即得。 醋酸-锂盐缓冲液(pH3.0):取冰醋酸50ml,加水800ml混合后,用氢氧化锂调节pH值至3.0,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液(pH3.6):取醋酸钠5.1g,加冰醋酸20ml,再加水稀释至250ml。 醋酸-醋酸钠缓冲液(pH3.7):取无水醋酸钠20g,加水300ml溶解后,加溴酚蓝指示液1ml及冰醋酸60~80ml,至溶液从蓝色转变为纯绿色,再加水稀释至1000ml。 醋酸-醋酸钠缓冲液(pH3.8):取2mol/L醋酸钠溶液13ml与2mol/L醋酸溶液87ml,加每1ml含铜1mg的硫酸铜溶液0.5ml,再加水稀释至1000ml。

甲酸钠分析方法

4.3 外观的测定 在自然光或荧光灯光照下,将5g~10g试样放在洁白纸上,目视确定外观。 4.4 水分及挥发分的测定 4.4.1 原理 试样在103℃±2℃烘箱中干燥,用称量法测定其失重。 4.4.2 仪器 称量瓶:40mm±2mm,高25mm±2mm。 4.4.3 测定步骤 用已恒重的称量瓶,称取1.8g~2.2g试样(称准至0.0002g),置于烘箱中,于103±2℃烘3h后取出,盖好称量瓶盖,在干燥器中冷却至室温,称量。 4.4.4计算 水分及挥发分百分含量按式(1)计算: m1-m2 X= ―――――×100 (1) m 式中:X—水分及挥发分百分含量; m1—称物瓶加试样质量; m2—干燥后称物瓶加试样质量,g; m—试样质量,g。 允许误差:平行测定两个结果的差值不得大于0.2%,取两结果的算术平均值为测定结果。 4.5有机杂质含量的测定 4.5.1原理:干燥试样在800℃高温下的灼烧失重,与在此温度下甲酸钠转化成碳酸钠的理论失重之 差。 4.5.2仪器:铂坩埚或银坩埚,25ml~30ml。 4.5.3测定步骤 在已恒重的铂坩埚或银坩埚中,称取经测定水分及挥发分后并研细均匀的试样0.25±0.02g(称准至0.0002g),于电炉上缓慢加热,直到试样全部碳化后,置于坩埚架上移入800±25℃高温炉中灼烧至无黑色(约30min左右),取出坩埚,在空气中冷却1min,移入干燥器中冷却至室温,称重. 4.5.4计算 有机杂质百分含量按(2)计算: m1-m2 X= ×100-0.2206×X3 M 式中:X—有机杂质百分含量; m1—坩埚加试样质量,g; m2—灼烧后坩埚加试样质量,g;

苯甲酸钠

学年论文防腐剂之苯甲酸钠

论文提要

近日,零度可口可乐原液涉嫌防腐剂超标事件,不得不引起众人对相关碳酸饮料内禁止的物质渗入的忧虑,尤其是我们平时所食用的食物中的防腐剂。同时,今年6月20日国家新颁布的《食品添加剂使用标准》正式施行,对食品添加剂的安全性和工艺必要性进行了严格的审查。一些食品添加剂威胁到了我们的生命安全,本文主要介绍了食品中一种常见的添加剂——苯甲酸钠。 苯甲酸钠

摘要:苯甲酸钠是一种防腐剂,但它也具有一定的致癌作用,影响人体的蛋白质的正常的生理机理。本文从苯甲酸钠的理化性质等方面想大家介绍了苯甲酸钠这种物质。 关键词:防腐剂苯甲酸钠理化性质安全性危害用途。 一、苯甲酸钠的简介 苯甲酸钠,英文名Sodium Benzoate,化学式C6H5CO2Na.相对分子质量为144.00.别名“安息香酸钠”。 苯甲酸钠是酸性防腐剂,在碱性介质中无杀菌、抑菌作用;其防腐最佳PH 是2.5-4.0,在PH5.0时5%的溶液杀菌效果也不是很好。苯甲酸钠亲油性较大,易穿透细胞膜进入细胞体内,干扰细胞膜的通透性,抑制细胞膜对氨基酸的吸收;进入细胞体内电离酸化细胞内的碱储,并抑制细胞的物化性质(1.含量:≥99.5% 2.外观:合格3.水不溶物:0.01 4.碱度:合格5.氯化物:0.01 6.硫酸盐:0.005;7.铁:0.0005 8.重金属(以Pb计):0.0005 )苯甲酸钠是用于内服液体药剂的防腐剂,有防止变质发酸、延长保质期的效果,用量过多会对人体肝脏产生危害,甚至致癌。根据GB2760—1996国家卫生标准规定,在肉制食中不得使用苯甲酸钠。 苯甲酸钠和苯甲酸的性状和防腐性能都差不多。在酸性食品中能部分转化为有火星的苯甲酸,防腐机理同苯甲酸。由于比苯甲酸更易溶于水,而且在空气中稳定,抑制酵母菌和细菌的作用强,因此比苯甲酸更常用。 二、理化性质及来源 1、物理性质:苯甲酸钠大多为白色颗粒状或结晶粉末,无臭或微带安息香气味, 味微甜,有收敛性;易溶于水(常温)53.0g/100ml左右,PH在8左右。2、化学性质: 酸性防腐剂 3、来源: 工业生产苯甲酸钠是将苯甲酸和碳酸氢钠、碳酸钠或氢氧化钠反应而制得。 三、苯甲酸钠的用途、相关标准及应用现状 苯甲酸钠在食品中的酸性条件下(PH2. 5^-4. 0 )能转化为苯甲酸,但溶解度远远大于苯甲酸〔", 1870年,H. Fleck在寻求一种酸来代替以熟知的水杨酸时,第一次描述了苯甲酸的防腐作用,他确立了这种物质的防腐作用。但苯甲酸与水杨酸不同,在开始时它不能用合成法大量生产。因此,直到本世纪初才首次用于食品防腐。此后,它就大量成为全世界使用最多的防腐剂之一,因为它有一个最大的优点:价格低廉。 苯甲酸钠对多种细菌、霉菌和酵母菌都有抑制作用,故广泛应用于保藏高酸性水果、浆果、果汁、果冻、果酱、饮料、人造奶油、餐用油橄榄、糖浆、咸菜及其它酸性食品,同时还用作医药、化妆品的防腐剂、汽车的防冻液、钢铁的防锈剂以及塑料。