600_超超临界电站锅炉过热器及_省略_道用先进奥氏体耐热钢的研究与发展_迟成宇

世界钢铁2012年第4期

600?超超临界电站锅炉过热器及再热器管道用

先进奥氏体耐热钢的研究与发展

迟成宇,于鸿垚,谢锡善

(北京科技大学,北京100083)

摘要:介绍了目前国内600?超超临界电站在世界燃煤火力电站改进背景下的发展及其对高温材料的需求。通过对电站锅炉中最关键部件———过热器及再热器管道主要使用的三种新型奥氏体耐热钢的成分、组织及性能进行比较分析,讨论了当前在超超临界电站中正大量使用的奥氏体耐热钢的特点及其研究状况。随着电站蒸汽参数值的提高,为满足对材料高温性能的要求,提出研究新型奥氏体耐热钢的发展方向。

关键词:超超临界电站;奥氏体耐热钢;显微组织;持久强度;抗氧化腐蚀性能

doi:10.3969/j.issn.1672-9587.2012.04.008

Research and development of austenitic heat-resistant steels for600?superheat/reheater tubes of USC power plant boilers

CHI Chengyu,YU Hongyao,XIE Xishan

(University of Science and Technology Beijing,Beijing100083,China)Abstract:This paper introduces the quick developments of600?USC power plants and its requirements on high temperature materials in China under the progress of world coal-fired power plants.Three newly developed austenitic heat-resistant steels mainly used as the key components of superheat/ reheater tubes are analyzed in terms of chemical composition,microstructure and properties.The characteristics and present research of austenitic heat-resistant steels used in USC power plant are discussed.With the further increased value of steam parameters of USC power plants,the new development of austenitic heat-resistant steels to meet high temperature property requirement has been also suggested.

Key words:USC power plants;austenitic heat-resistant steel;microstructure;creep resistant strength;

oxidation/corrosion resistance

0前言

火力电站通过化石能源如煤、石油以及液态天然气的燃烧来产生电能,通常公认化石能源尤其是煤炭,在未来多年中将一直作为火力电站的主要能源[1]。在这种情况下,全球一次能源因大量消耗而供应日趋紧张,并随着环保意识的逐渐增强,在世界范围内燃煤火力电站的运行参数都在不断地提高,即向具有更高效率的高参数、大容量的超超临界(Ultra Super-Critical—USC)乃至先进超超临界(Advanced USC)电站方向发展。我国是全球第二大电力生产国及电力消费国,一次能源中以煤炭为主,燃煤发电在电源结构中占有绝对重要的比例(约70%)[2]。虽然近几年火电比重随着核电、可再生能源的增加而逐步减少,但是我国以火电为主的电源结构在相当长的一段时期内会保持不变[3]。因此,我国在经济高速增长以及人民生活水平不断提高的形势下,为保证充足、稳定且廉价的电源供给,亟需发展高效率的超超临界电站,以保证电能供应及化石能源的有效利用[4]。

我国以往建设的大部分火电机组效率低下(平均热效率仅约30%),这不仅造成了煤炭资源的大量消耗,同时CO2,SO2,NO x等气体的排放严重污染环境,而且还无法保证工业及生活用电的稳定供应。因此,在很长一段时间内我国燃煤电力行业都在进行着“关停小火电”的改革,亟待通过技术改进来提高燃煤效率。对目前存在的几种

·

05

·

世界钢铁

洁净煤燃烧技术[5],例如超超临界(USC)、常压循环流化床燃烧(CFBC)、整体煤气化联合循环(IGCC)、增压硫化床联合循环(PFBC)等技术的比较,从技术难度和现阶段的可行性方面来看,只有超超临界燃煤技术更适合我国情况,在技术方面具有可行性、成熟性与稳定性,可以在短期内迅速发展并产生规模效应。超超临界技术在世界各国的现实运行当中也已经被证实是提高燃煤效率、降低发电成本、减少污染物排放的一种切实可行的方法,并已经在欧美及日本等发达国家得到了应用和推广[6]。因此大力发展大容量、高参数值的超超临界燃煤技术已成为我国实现节能减排目标的一种重要手段,也是我国火电机组的主要发展方向[7]。

在发展超超临界电站的过程中有许多问题需要解决,而材料问题始终是各项技术的基础,是火电机组长期安全可靠运行的根本保障。随着机组运行参数值的继续提升,急需开发出能够在高温高压蒸汽环境下仍然具有足够的高温强度和抗氧化腐蚀性能的高温材料[8]。尤其是锅炉中最高温度段的过热器及再热器管道,工作条件复杂,环境恶劣,对材料的高温强度和抗氧化腐蚀性能要求更为苛刻[9-11],这类材料的研发是发展超超临界机组所需解决的最关键问题,已成为制约超超临界机组建设的瓶颈。因此,本文通过对目前全世界特别是中国超超临界电站发展趋势的讨论,选择600?超超临界电站锅炉过热器及再热器管道所使用的三种新型奥氏体耐热钢,对其目前的研究进展及发展状况进行比较分析,并提出超超临界电站过热器及再热器用新型奥氏体耐热钢的发展方向。

1超超临界电站的发展

近年来由于人们环保意识增强,世界各国对减少温室气体、酸雨气体以及各种固体废弃物排放的呼声也越来越高,欧洲甚至通过立法,以增加额外税收的方式来控制温室气体的排放量。因此,随着能源问题及环境问题的日益严峻,燃煤火力发电行业面临需求量增加和节能环保的双重压力:一方面,经济的快速发展和人民生活水平的逐步提高需要电力行业提供充足、稳定、廉价的电能;另一方面,在电能供应充足的前提下又必须努力减少一次不可再生能源的消耗,同时降低CO2,

SO

2,NO

x

等温室气体和酸雨气体的排放量。于

是,近二十年来世界各国都在大力发展燃煤效率

更高的超超临界机组。

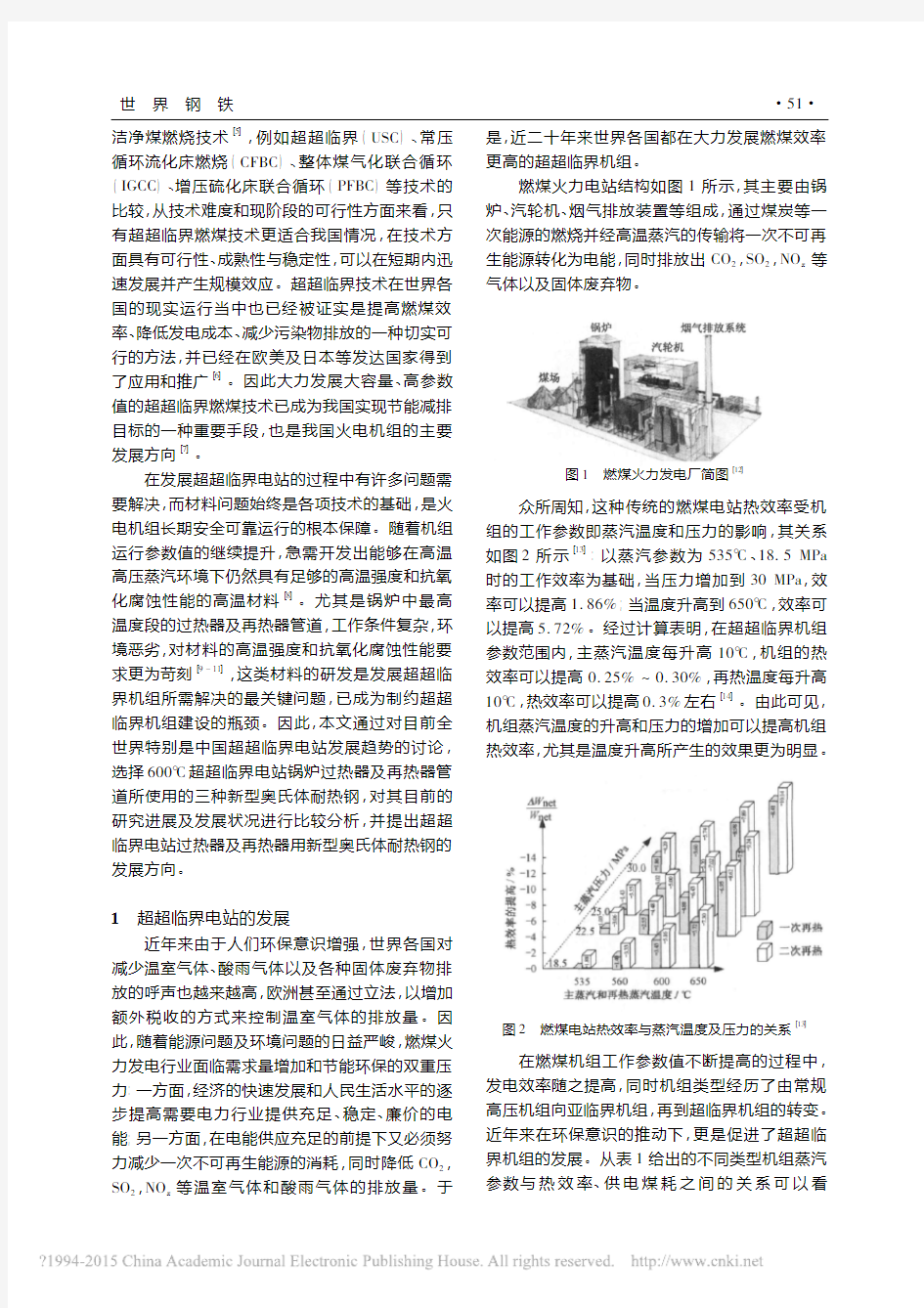

燃煤火力电站结构如图1所示,其主要由锅

炉、汽轮机、烟气排放装置等组成,通过煤炭等一

次能源的燃烧并经高温蒸汽的传输将一次不可再

生能源转化为电能,同时排放出CO2,SO2,NO x等

气体以及固体废弃物。

图1燃煤火力发电厂简图[12]

众所周知,这种传统的燃煤电站热效率受机

组的工作参数即蒸汽温度和压力的影响,其关系

如图2所示[13]:以蒸汽参数为535?、18.5MPa

时的工作效率为基础,当压力增加到30MPa,效

率可以提高1.86%;当温度升高到650?,效率可

以提高5.72%。经过计算表明,在超超临界机组

参数范围内,主蒸汽温度每升高10?,机组的热

效率可以提高0.25% 0.30%,再热温度每升高

10?,热效率可以提高0.3%左右[14]。由此可见,

机组蒸汽温度的升高和压力的增加可以提高机组

热效率,尤其是温度升高所产生的效果更为明显

。

图2燃煤电站热效率与蒸汽温度及压力的关系[13]

在燃煤机组工作参数值不断提高的过程中,

发电效率随之提高,同时机组类型经历了由常规

高压机组向亚临界机组,再到超临界机组的转变。

近年来在环保意识的推动下,更是促进了超超临

界机组的发展。从表1给出的不同类型机组蒸汽

参数与热效率、供电煤耗之间的关系可以看

·

15

·

2012年第4期

出[15],随着机组蒸汽温度和压力的不断增加,发

电效率逐渐提高,单位电量的煤耗明显减少。在

生产相同容量电能的情况下,超超临界机组既节

省了大量的一次能源,又减少了污染排放,表现出

显著的节能减排优势。在过去的50年中全世界

范围内燃煤电站的蒸汽参数在成本及环境效益的

驱动下逐步提高。

表1不同类型机组的蒸汽参数与热效率及供电煤耗的关系

机组类型蒸汽参数热效率

/%

煤耗/(g·

kWh-1)

高压机组9.0MPa、510?33390亚临界机组16.7MPa、538?/538?41.8345

超临界25MPa、540?/560?43.3

27MPa、585?/600?44.4

278

超超临界

30MPa、600?/620?45.1

31.5MPa、620?/620?45.5

256

超700?机组35MPa、700?/720?52.5205

图3给出了世界电站蒸汽参数的发展情况[16],从中可以看出电站蒸汽参数值稳步提高,并且在新开发的项目中,如欧洲的AD700计划、美国能源部的760?先进超超临界电站计划,以及日本的阳光计划仍然向着更高的水平发展[17]。

图3世界电站蒸汽参数的发展

从图3中也可以看出蒸汽参数值每一次大的提高都对应着材料的革新,这意味着性能更好的高温材料的开发促进了燃煤电站技术的进步。虽然在未来30年中蒸汽温度将达到700?(先进超超临界技术),但是现今世界上大部分电站的参数值仍然处于温度为600 620?,压力为27 28MPa的范围,即保持USC电站的水平。如今,一些蒸汽温度在600?的高效超超临界电站已经在全世界范围内(例如中国、德国、丹麦和日本)建成并开始商业运行。目前,世界上主要的发达国家都在努力发展超超临界燃煤技术,并逐渐形成了欧洲、日本以及美国三个技术中心[18],并各自制定了一系列的超超临界火电技术的中长期发展计划,积极开发使用于高温高压环境下的新钢种系列。

1.1美国

美国是世界上最早开始发展高效燃煤发电技术的国家,从20世纪50年代初就开始从事超临界和超超临界技术的研究,并于1957年在Philo 电厂建成了世界上第一台超超临界机组并投入使用,参数值为31MPa、621?/566?/538?[19]。但是由于早期发展的超超临界机组参数值选择过高,超越了当时耐高温金属材料的发展水平,所用材料又过多依赖于奥氏体钢。而奥氏体钢的热膨胀系数大、热传导性差,锅炉厚壁部件在机组启停过程中产生过大的热应力,容易造成疲劳破坏和异种钢焊接接头失效。于是在机组投运之后事故频发,多次出现爆管和严重的高温腐蚀等材料问题,导致机组使用率低且维修费用高。此外,由于当时煤价较低,超超临界机组运行的经济性不显著,因此没有发挥出明显的节能环保优势。最后,不得不将机组降低到超临界参数运行。

在这之后美国的超超临界技术研究一度处于停滞状态,但是70年代爆发的两次石油危机,使美国能源成本剧增,再次发起了经济型燃煤电站的研究。美国分别在1986年提出发展超净高效燃煤电厂的CCT计划,1992年提出Combustion2000计划和ATS计划,1999年美国能源部已经启动了先进超超临界电站计划,即在2020年将超超临界机组的工作温度提高到760?,效率提高到50%[20]。有着早期超超临界电站被迫降低参数运行的经验和教训,美国在这些新的研究与发展计划中都包含了先进耐热钢和高温合金材料的研究项目[21],并将钢和合金的选择、性能测试、工艺评估等材料方面的课题作为前期阶段的工作来完成,使新材料的研发成为保证超超临界电站发展的坚实基础,期望取得良好的效果。

1.2欧洲

为发展超超临界电站,欧洲在20世纪80年代就开始以英国为中心开展了COST501项目,研制600?级超超临界机组用珠光体耐热钢。1998年初,由欧洲16个国家合作进行的COST522项目,启动了650?级超超临界机组对珠光体材料的开发。同时又以欧盟为主导从1998年开始启动了长达17年的700?级超超临界参数的开发项目———“AD700计划”,目标是到2014年开发

·

25

·

世界钢铁

出先进的蒸汽参数值为37.5MPa、700?/720?的超超临界火电机组,将供电效率提高到55%(深海水冷却)或52%(内陆电厂)。核心技术是通过镍基高温合金的开发和应用,使汽轮机的主蒸汽温度由目前的600?提高到700?[22]。可是由于高温材料的问题未能彻底解决,“AD700计划”已延后投运时间。不过欧洲各国经过多次联合与合作研究,如今已成功地开发出了多种应用于超超临界机组的锅炉和汽轮机的高温材料,使得欧洲成为超超临界技术领先的地区。其中丹麦分别于1998年和2001年投运了2台29MPa、582?/580?/580?和30.5MPa、582?/600?的415MW超超临界机组,其热效率分别达到47%和49%,达到当时的世界领先水平[23]。

1.3日本

日本是一个自然资源匮乏的国家,大部分能源依靠进口,因此非常注重节能技术的开发与应用,特别关注发电机组热效率的提高,并在第二次世界大战之后就开始实施发电设备增强计划。自20世纪60年代中期从美国引进第一台超临界机组之时起就采取了“引进、仿制、创新”的技术路线。起初日本电站所用的耐热钢都从欧美进口,但是经过成分的分析、冶炼工艺的改进、热处理制度的优化以及组织与性能之间关系的建立,对这些钢材进行深入的研究之后,到1955年,日本不但实现了一些优质钢材的国产化,而且高压大口径钢管还出口美国[24]。从1981年开始在通产省的支持下,由多家企业、大学和研究所合作又进行了电站用珠光体钢和奥氏体钢材料的研究计划,分两个阶段将电站工作参数值提高到31.1MPa、593?,发电效率提高到44.16%。

日本在燃煤火力电站开发方面的成功经验使得其对材料研究非常重视,通过长期投入,先后研制出可用于超超临界电站的多种9% 12%Cr型铁素体耐热钢和新型奥氏体耐热钢,例如NF616(P92),HCM12A(T122),TP347H、Super304H、HR3C等,都已在超超临界电站中应用。日本在锅炉用耐热钢管的制造技术上已达到世界领先水平,由产品进口国变为产品出口国。由于具备超超临界电站用高温、高强度新材料的开发与生产能力,目前日本既在努力更换旧机组使之可以在更高的蒸汽温度下以更高的效率运行,同时又在进行以700?为目标的阳光计划,以使发电效率达到更高的水平[17]。1.4中国

我国在“十一五”期间提出了“优化发展火电,有序开发水电,积极推进核电建设,大力发展可再生能源”的能源方针政策。由于我国一次能源结构的特点是“富煤、贫油、少气”,能源以煤炭为主,这就决定了火力发电在电源结构中占有重要的比例,并在相当长的时间内保持这一状态。从图4所反映的我国近几年来火力装机容量与电力总装机容量对比图中可以看出近年来火电增长显著,且在我国电源结构中占有绝对重要的位置(70%以上)。因此努力提高燃煤机组效率,是保证经济稳定发展,实现节能减排目标所要完成的重要任务。

图4我国总装机容量和火电装机容量的变化趋势

我国的电力工业从20世纪60年代开始独立制造,经过改革开放之后引进新技术,开展合作制造[25],火电机组向着大容量、高参数的超超临界方向迅速发展,单机容量及工作参数都稳步前进,平均每十年上升一个台阶(图5、6)[26,27]。

我国第一个商用1000MW USC机组(参数值为26.25MPa、600?/600?)已于2006年11月28日在浙江玉环电厂投入运行,热效率高达45.4%,比600MW超临界机组的热效率提高3%以上,煤耗降低了60g/kWh,而且每年可以减少50多万t CO

2

,2800多t SO

2

,2000t NO

x

的排放。这标志着我国已经掌握了代表世界先进火力发电技术水平的超超临界技术,电力装备制造水平上了一个新台阶,可以满足经济发展和环境保护的需要。到2011年4月止,我国已有16座1000 MW USC电站和21座600MW USC电站正在运行或建设,总共已经安装了72台USC机组。以上海外高桥三电厂为代表的1000MW超超临界机组,其2010年的供电煤耗仅为200g/kWh,成为世界上最先进的水平[28]。

·

35

·

2012年第4期

图5

我国燃煤火力电站单机容量

图6

蒸汽参数的发展

虽然我国超超临界发电技术比发达国家起步晚10年,但是近年来我国600?超超临界机组的发展已取得了举世瞩目的成果,然而在机组用高温高强度材料的研究与制造方面薄弱,新型耐热钢尚未完全实现国产化,尤其是锅炉中工作参数

值最高的过热器及再热器用管材,

所需奥氏体耐热钢材料曾一度依靠进口,

不但价格昂贵而且供货周期长,严重影响了我国超超临界电站的建设。因此为保证我国超超临界电站的有序发展,必须完善600?超超临界机组用耐热钢材料的开发、生产及装备工艺的研究。

总之,从世界上发达国家燃煤电站50多年的发展历程可以看出,能源和环境两个因素共同推动着燃煤发电机组向着超超临界技术方向发展,而高温材料是发展超超临界技术的基础与关键,高温材料的创新与进步,会促进超超临界电站蒸汽参数值的提高;反之,高温材料的止步与落后,

将导致超超临界技术停滞不前,甚至倒退。业已明确发展超超临界技术是实现我国节能减排目标的有效手段,也是我国未来电力行业的发展趋势,具有重要的技术经济意义。并且随着对经济效益

和环境效益的追求,

超超临界机组的蒸汽参数值还会继续提高。但是,如果想保障超超临界电站

的顺利推广,

必须努力开展超超临界电站用先进耐热钢的研究,

尤其是要实现锅炉过热器及再热器管用这种高端耐热钢材料的国产化。

2超超临界电站锅炉用奥氏体耐热钢的发展

2.1超超临界电站锅炉主要高温承压部件工作

环境及其对性能要求

在超超临界电站锅炉中高温高压蒸汽依次通过水冷壁、过热器及再热器管道、集箱和主蒸汽管道4个主要的高温承压管道,水蒸气的温度和压力逐渐增加。这些高温承压部件需要使用具有优异高温强度的耐热钢或合金材料。水冷壁处在蒸汽的起始阶段,而集箱和主蒸汽管道不与煤火烟气直接接触,工作环境比较温和,并考虑到它们的结构设计特点及装备性能(主要是焊接性能)分别选择使用持久强度较高,抗氧化腐蚀性能适中,焊接性能优良,导热性能良好,膨胀系数低的

T22,T23,T91,T92等新型铁素体类耐热钢[29,30]。

锅炉过热器及再热器管道的工作环境要比其他高温承压部件更为复杂,水蒸气在这里经过煤火的直接加热继续升温升压,管壁温度要比所承

载的蒸汽温度高出50?甚至80?

[31]

。由于过热·45·

世界钢铁器及再热器管道内侧受氧化性气氛的高温高压饱

和蒸汽冲刷,外侧与煤火烟气腐蚀性气氛直接接触,

其在锅炉中的工作环境极为恶劣,是USC 电站中性能要求最为严格的管道材料,

既要具有足够的高温持久强度、良好的抗高温疲劳性能和蠕

变塑性等高温性能,又要具有良好的抗氧化腐蚀性能。由此可见,目前超超临界电站锅炉中的高

温承压部件必需具有如下基本性能[32]

:

(1)常温力学性能:高的抗拉强度和屈服强度,

良好的冲击韧性;(2)高温性能:优异的高温持久强度,抗蠕变性能,良好的高温组织稳定性;(3)化学性能:良好的高温抗氧化性能,抗蒸汽腐蚀性能;

(4)工艺性能:优良的热加工性能、焊接性能及热弯曲性能;

(5)物理性能:低的热膨胀系数和良好的导热性;

(6)良好的经济性:选择高性价比的材料。超超临界电站锅炉高温承压部件由于实际工作环境的不同,其性能要求会有所差别,但选用的材料必须具有足够高的蠕变强度,这是管道材料众多性能要求中最为重要的一个性能指标。具有

足够高的高温持久强度的过热器及再热器管材料的选择是保证机组蒸汽温度和压力增加的关键,必须使用持久强度高,抗蒸汽氧化腐蚀性能好的

新型奥氏体耐热钢。目前,

性能优异的过热器及再热器管道用耐热钢的开发已成为一个影响超超

临界电站发展的关键的瓶颈问题。

图7所示为不同种类锅炉材料的许用应力随

温度的变化情况[33]

,这些材料的持久强度随着温度的升高明显下降。如果只从蠕变强度的观点来

考虑,

铁素体类耐热钢可以用到620?超超临界机组,但是当温度不断上升时,材料的氧化腐蚀问题变得更加突出,即使是最好的铁素体类耐热钢也只能用到593?超超临界机组。所以传统锅炉中广泛使用的铁素体钢和先进的9% 12%Cr 耐热钢由于它在高温下的许用应力突然下降,而且抗氧化/腐蚀性能相对较差,在蒸汽温度为600?的USC 锅炉中都不能作为过热器及再热器管材使用。虽然镍基合金可以同时满足高温强度和抗腐蚀/氧化性能的要求,

但是镍基合金价格高,难以接受,只能在温度更高的先进超超临界机组(A-USC )中使用。如今,只有先进的奥氏体耐热钢具有良好的高温性

能和相对低廉的价格,适用于600?的USC 电站锅炉的过热器及再热器管材

。

图7各类高温材料的最大许用应力与温度的关系

图8给出了目前电站中各类材料所占的比例随着蒸汽参数的变化图,从图中可以看到,随着机组蒸汽温度升高至600?,

先进奥氏体耐热钢因具有更高的高温性能和相对低廉的价格,已取代铁素体/马氏体类耐热钢作为过热器及再热器管材的首选材料使用,其在电站用材料中所占的比例显著增加。即使未来电站参数值继续升高,必须使用镍基合金时,先进奥氏体耐热钢仍然占有

重要的比例。目前无论是在国际还是在国内运行

的蒸汽温度为600?左右的超超临界电站锅炉中已普遍采用新型奥氏体类耐热钢

[34,35]

。到目前

为止,我国600?超超临界电站所需的关键奥氏

体耐热钢如TP347H ,

Super304H 和HR3C 已改变了依靠进口的局面,实现了国产化。但是,关于

600?超超临界电站用奥氏体耐热钢在合金化机理、高温及常温力学性能、强韧化机理、抗氧化腐

·

55·

2012年第4期

蚀性能、

长期高温运行后钢材显微组织及性能变化之间的规律、焊接性能以及批量生产的稳定性

等方面的研究还不完善,

影响着新型奥氏体耐热钢的开发及超超临界电站的进一步发展。

图8现代燃煤火力电站中各类材料所占的比例(1bar =0.1MPa )

2.2

奥氏体耐热钢的发展20世纪初,Strauss 和Maurer 开发出了18Cr-8Ni 系不锈钢,接着又开发出(15% 20%)铬(20% 40%)镍系不锈钢,从而奠定了其后一系

列的高温用18Cr-8Ni 系不锈钢及高铬高镍奥氏体系耐热钢的发展基础。由于奥氏体钢的Cr 、

Ni 含量较高,具有较高的蠕变强度、塑韧性、良好的组织稳定性、优良的抗烟气腐蚀和蒸汽氧化性能以及良好的可焊性,在高温高压对烟气腐蚀和蒸汽氧化有较高要求的锅炉受热部件上应用十分广泛,尤其是高温过热器及再热器部件。经近30年的研究,通过添加以及优化合金元素,调整强碳化物形成元素Ti 和Nb ,以及Mo 和C 的含量来获得材料优异的高温强度和良好的抗氧化腐蚀性能,目前已经有多个牌号的改型的18Cr-8Ni 型或者25Cr-20Ni 型的新型奥氏体耐热钢被开发出来,并在超超临界机组过热器及再热

器上成功使用

[36-39]

。特别是在18Cr-8Ni 型AISI304H 钢中添加Cu ,得到了以析出细小的富Cu 相来强化,并具有细晶组织和高持久强度、持

久塑性以及抗氧化性能俱佳的新型奥氏体耐热钢

Super304H ,已成为现今超超临界电站锅炉过热器

及再热器的首选材料[40]

。但是,随着蒸汽参数值

的继续提高,

18Cr-8Ni 型奥氏体耐热钢已经不能承受服役环境的腐蚀和氧化,不得不采用Cr 质量

分数高达25%的新型25Cr-20Ni 型奥氏体耐热钢。

目前已经使用或正在开发的可用作600?超超临界电站锅炉过热器及再热器管材的奥氏体耐热钢的成分如表2所示,从表中可以看出,这些奥氏体耐热钢都是18Cr-8Ni 型或者25Cr-20Ni 型奥氏体耐热钢的衍生,为提高材料的高温强度,都添加了一定量的Nb 和少量的N ,通过析出MX 相来获得良好的强度。其中的一些钢中还添加了W 、Mo 、V 和B 元素,甚至有些钢种中还添加了一定量的Cu 元素,来形成富Cu 相的优良强化效果。目前,按照这一思路成功开发出来的三种新型的

奥氏体耐热钢TP347H 、

Super304H 和HR3C 已经在全世界范围内被广泛应用于600?USC 电站的

过热器及再热器管道。

表2

600?USC 电站锅炉过热器及再热器管道正在使用或研制的奥氏体耐热钢成分

%

牌号

w C w Si w Mn w Ni w Cr w Fe w Mo w W w V w Nb w Ti 其他TP347H 0.080.61.610.018.0平衡———0.8——Tempaloy A -10.120.61.610.018.0平衡———0.10.08—Tempaloy A -30.050.41.515.022.0平衡———0.7—0.15N ,0.002B Tempaloy AA -10.10.51.010.018.0平衡———0.250.23.0Cu ,0.003B Super304H 0.10.20.89.018.0平衡———0.4—3.0Cu ,0.2N ,0.003B

XA7040.030.31.59.018.0平衡—2.00.30.35—0.2N SAVE 250.10.11.018.023.0平衡—1.5—0.45—3.0Cu ,0.2N Sanicro 250.080.20.525.022.0平衡—3.0-0.3—3.0Cu ,0.2N

HR3C 0.060.41.220.025.0平衡———0.45—0.2N NF709

0.02

0.5

1.0

25.0

22.0

平衡

1.5

—

—

0.2

0.1

0.2N ,0.004B

·

65·

世界钢铁3600?USC 电站锅炉过热器及再热器用新

型耐热不锈钢的发展现状

目前我国已经运行或正在建设的超超临界电站的蒸汽温度为600?,因此过热器及再热器管道的金属温度为650?,从性能和成本考虑,使用的新型奥氏体耐热不锈钢主要有TP347H ,Super304H 和HR3C 三种。每年的电站建设与设

备更新都需要消耗大量的新型奥氏体耐热钢,

为保证我国超超临界电站的稳定发展,必须保证这类材料的国产化生产及稳定的供应。因此,在我国近年来超超临界电站稳定发展的过程中,有必

要对这一类奥氏体耐热钢的发展状况有一个比较详细的了解。3.1

TP347H /TP347HFG 耐热钢

TP347H 耐热钢是在超超临界锅炉过热器及再热器管中使用较早的一种新型奥氏体耐热钢,

其成分见表2,是在18Cr-9Ni 不锈钢的基础上通过添加一定量的Nb 元素,以NbC 型第二相析出

来强化基体,使其成为传统18Cr-9Ni 系耐热钢中高温强度较高的材料之一,同时具有良好的弯管

和焊接性能。但是在超超临界锅炉过热器及再热器管道的高温蒸汽环境下,

TP347H 耐热钢由于只含有18%Cr ,所以易引起晶间腐蚀,其抗水蒸气氧化及剥落性能有限。而严重的内壁氧化行为导致氧化皮脱落堆积,不但对运行的汽轮机叶片造成严重冲蚀,而且堆积堵塞管道造成爆管事故发生,严重威胁到机组的安全稳定运行。对于TP347H 这种18Cr-9Ni 类奥氏体耐热钢,希望获得合适的晶粒度,并利用第二相析出强化来达到良好的抗氧化腐蚀性能和高温强度的配

合,以满足锅炉过热器及再热器管道对性能的要求。为了使奥氏体耐热钢具有良好的抗氧化性

能,

希望获得尺寸细小(如ASTM 7#

)的晶粒组织,因此最终的固溶处理温度不能太高;但是为了获

得较高的高温强度,必须将热轧过程中析出的第

二相颗粒充分溶解到基体中,然后在服役过程中再逐渐弥散析出细小的第二相,起到强化基体的作用,为此必须提高最终的固溶处理温度,但这反而会使晶粒异常长大,降低了材料的抗氧化性能。因此,这成为两个互相矛盾的问题。有研究表明由于冷轧过程温度较低,而且在形变发热的温度下停留的时间相对较短,因此对

制管过程中析出NbC 的数量影响不大[41]

。为此,通过特殊的热处理和热加工工艺使TP347H

的晶粒细化到ASTM8级以上,开发出性能优良的TP347HFG 新钢种。其原理如图9所示[42],即在目前奥氏体钢管普遍采用扩孔—热轧—冷轧—高温固溶处理的成熟生产工艺中,加入高于固溶处理温度的软化处理工艺。

尽量提高冷加工之前的软化温度,将软化温度提高到NbC 固溶温度的上限,相应地降低最终的固溶处理温度,使其降低到NbC 析出温度的下限,这样既可以使热轧过程中析出的NbC 相充分溶解到基体中,又可以使奥氏体基体保持较小的晶粒尺寸,得到了抗氧化性能和高温强度都有所提高的TP347HFG 细晶粒钢,并成为一种成熟钢

种,

应用于超超临界电站中。TP347HFG 耐热钢的许用应力比TP347H 高20%以上,同时还具有高的蠕变强度,因而被广泛应用于超超临界机组锅炉过热器及再热器管道

。

图9TP347H 钢管的两种成型工艺过程

·

75·

2012年第4期

郭岩等研究了通过这种特定的热加工和热处理工艺生产的三种不同晶粒度的TP347HFG耐热钢的氧化行为,它们在650?水蒸气气氛下氧化1000h之后氧化层的显微组织如图10所示[43]。当其晶粒越细,晶粒尺寸越均匀,所形成的氧化层厚度越均匀并且越薄,而且在氧化层内层与基体之间形成了一层薄的连续的深褐色愈合层,有效降低了氧化速率

。

图10在650?水蒸气气氛下氧化1000h后3种TP347HFG管样氧化层的光学形貌

于鸿垚等通过透射电镜研究了TP347H奥氏体耐热钢在650?经更长时间时效之后的显微组织的变化规律,时效5000h之后的TEM照片如图11所示[44]。研究得出固溶状态时尺寸在微米量级的碳化物在时效过程中基本不变,长时间时效之后还会缓慢析出尺寸为几十纳米的富Nb碳化物,均匀弥散地分布在晶内,这种纳米级的析出相非常稳定,是这种耐热钢保持长期持久强度的主要原因。

此外,研究者还通过热力学软件Thermal-Calc计算不同元素含量对TP347H奥氏体耐热钢中析出相的影响[45],结果表明,提高C质量分数(在0.02% 0.06%之间)可以有效增加MX强化相的析出量,并且σ相的数量随着C含量的升高而下降,为增加MX强化相的数量并提高其稳定性,建议在合金中添加一定量的N元素。

图11TP347H奥氏体耐热钢在650?长期时效5000h之后的TEM照片

3.2Super304H耐热钢

Super304H耐热不锈钢是日本住友金属株式会社和三菱重工开发出来的,是目前超超临界电站锅炉过热器及再热器最广泛使用的商用奥氏体类耐热钢之一。它是在ASME SA-213TP304H的基础上,开发的01C-18Cr-9Ni-3Cu-Nb经济型奥氏体不锈钢。通过降低Mn含量上限,加入约3%的Cu、约0.45%的Nb和一定量的N,并成功地应用了TP347HFG耐热钢的管材加工工艺,经过高温软化工艺处理,并在高于1150?条件下固溶处理后具有单一的奥氏体组织,晶粒度在7 8级以上。同时管材内表面通过喷丸处理,在表面产生几十微米的细晶粒区,使得Super304H具有良好的抗蒸汽氧化性能。服役过程中在奥氏体晶内逐渐析出微细弥散的富铜相,并与MX相和M23C6相等第二相颗粒一起产生极佳的强化作用,其强化原理如图12所示[46,47]。

由富Cu相颗粒弥散强化的Super304H奥氏体耐热钢在服役温度下的许用应力大大提高,650?下许用应力比TP347H高31%,700?下许用应力比TP304H提高90%,650 700?的高温蠕变强度是传统TP304H奥氏体不锈钢的1.7 1.9倍,是TP347H奥氏体钢的1.3 1.5倍。抗蒸汽氧化能力与TP347HFG相当,明显优于TP321H。该钢种

·

85

·

世界钢铁

的耐高温腐蚀特性和耐蒸汽氧化特性都比TP304H、TP347H有所改善,其焊接性和经济性比TP347H优越。

图12Super304H耐热不锈钢的强化机制

由于该钢具有优异的高温力学性能,而其高温氧化性能是其“短板”,所以为提高抗蒸汽氧化能力,Super304H奥氏体耐热钢管的内壁还需要喷丸处理,且良好的喷丸质量对管材的抗氧化性能有很大的影响。国内研究结果表明[48],钢管经喷丸处理后,因硬化层晶粒破碎、位错密度增加、内应力等导致储存能升高,因而处于组织不稳定的状态,它是再结晶的驱动力,具有恢复到储存能较低状态的趋势。但温度较低时,由于原子活动能力不足,这种不稳定状态尚能维持相当长时间。若将喷丸处理的钢管加热至一定温度,因原子活动能力增强,喷丸硬化层将会产生一系列组织与性能的变化。随着温度的升高和保持时间延长,将依次产生回复、再结晶和晶粒长大三个阶段。变形层的退化会导致Cr元素向表面快速扩散迁移的能力降低。喷丸处理质量会显著影响喷丸形变层的抗高温软化能力,如果形变组织硬度提高且均匀,则其短时抗高温软化能力将上升。

目前国内已有多家国有及民营企业可以生产Super304H耐热钢的过热器及再热器管材,材料的成分、室温力学性能以及高温持久性能都与国外进口的管材相当。但是,有关Super304H高温持久强度显著提高的原因、长期服役过程中组织转变规律这类基础性的研究较少。特别是对于其成分上最突出的特点,即添加3%的Cu,为什么在时效过程中析出纳米级的富Cu相能起到极优的强化效果,其析出及强化的本质尚不清楚。

日本住友金属给出了这种钢在600?长期时效之后的显微组织研究结果,如图13所示[49]。从公布的结果来看,Super304H耐热不锈钢在600?经85426.7h持久试验之后产生了尺寸为几百纳米的M23C6相和相对细小的MX相,并且确定了在600?时效时间长达50000h之后才会在晶界上析出几微米的σ相,使材料的高温强度产生恶化,说明Super304H耐热不锈钢在600?的组织相当稳定

。

图13Super304H耐热不锈钢在600?、177MPa下长期(85426.7h)持久试验之后萃取复型的TEM照片

图14所示的Super304H耐热钢的持久强度曲线一直保持平直的走向,即使在105h之后也没有出现9% 12%Cr铁素体类耐热钢中所出现的持久强度曲线明显偏折的现象,这也说明该合金具有非常好的高温蠕变强度且在长期使用过程中蠕变强度比较稳定。

但是研究结果并没有给出富Cu相的具体解释,日本作者只是笼统地认为这三种析出相共同起到强化作用,但是这三种析出相对强度的贡献如何,哪个起到最主要的强化作用,即使是该钢种的研发单位也没有给出明确的结论。

·

95

·

2012年第4

期

图14Super304H 耐热不锈钢的持久强度曲线

在开展Super304H 奥氏体耐热钢的国产化过程中,钢铁研究总院对添加不同含量的Cu 对Super304H 高温性能方面做了研究。依据时效过程中不同Cu 含量对高温持久强度的影响(图15),并结合相应的富Cu 相的尺寸、分布密度、富Cu 相的间距(图16)

[50]

,确定4%Cu 含量的Super304H

的持久性能最高,但是塑性略低,考虑到综合性能的平衡,

以加入3%Cu 为宜。目前国内外对这种耐热钢长期时效之后组织与性能的研究主要集中在尺寸相对较大的MX 相和M 23C 6相方面,而对尺寸更小的只有几十纳米甚至是几纳米的富Cu 相的研

究甚少,

对于这种在Super304H 中可能起到重要强化作用的富Cu 相长期时效之后的稳定性以及早期析出规律都不清楚,需要进一步深入研究

。

图15不同Cu 含量的Super304H 耐热钢持久性能变化曲线

图16铜含量对富Cu 相析出的影响

北京科技大学的于鸿垚和迟成宇等通过扫描

电镜和透射电镜对650?长期时效之后的Super304H 钢的组织进行观察研究,确定在长期时效的样品中,

晶内有大量细小的尺寸仅为几十纳米的富Cu 相在基体中共格析出,并且这种析出相非常稳定,长期时效到10000h 之后也仅有30多nm 。富Cu 相是Super304H 奥氏体耐热钢几种析出相中尺寸最为细小,

且密度最高的时效析出相(图17)

[51]

。同时富Cu 相的析出时间与显微硬度及抗拉强度对应,说明添加3%Cu 之后产生的纳

米级富Cu 相是Super304H 强化的重要原因。

图17

Super304H 在650?时效1000h 后的透射电镜照片

·06·

世界钢铁由于富Cu 相尺寸非常细小只有几十纳米,

即使使用先进的透射电镜技术观察也非常困难,因此作者还通过当时国内仅有的一台GENERATION3.3型三维原子探针(3DAP )设备对Super304H 奥氏体耐热钢中富Cu 相的早期析

出行为进行研究[52,53]

,图18所示Super304H 奥氏体耐热钢在650?时效1h ,

5h 及100h 之后Cu 原子的三维空间重构图。研究结果表明,时效仅1h ,在奥氏体基体中就有尺寸仅为2nm 左右

的富Cu 原子团簇析出,

且分布密度非常高。这种纳米级的团簇由几百个原子组成,主要包括

Cu 、Fe 、Cr 和Ni 。在更长时间的时效过程中,富Cu 相颗粒缓慢长大,保持极高的分布密度,且团簇中的Cu 原子浓度逐渐增加,其他原子的浓度逐渐降低,最终发生由富Cu 原子团簇向富Cu 相的转变,起到非常好的析出强化效果。这为深入研究富Cu 相如何析出并产生优异的强化效果提供了重要的试验基础

。

图18

Super304H 在650?下时效1h 之后Cu 原子的三维空间分布图

如今学术界和工业界普遍认为在Super304H 耐热不锈钢中富Cu 相对材料的高温性能具有非常重要的影响,

但是至今对Super304H 中这种纳米级的富Cu 相的本质研究很少,

必需对其进行更深入的研究,为进一步提高奥氏体耐热钢的高温持久强

度提供理论指导。3.3

HR3C 耐热钢

在超超临界电站中随着工作温度的提高,高压水蒸气对过热器及再热器管道金属的氧化腐蚀

更为严重,

为此在过热器及再热器的高温段不得不使用Cr 和Ni 含量更高的耐热钢,此时HR3C

耐热钢成为主候选材料,因其具有优良的抗氧化腐蚀性能,高温蠕变强度以及焊接性能。

HR3C 耐热钢是20世纪80年代,日本住友公司成功研制出的一种新钢种。它是在25-20型奥氏体耐热钢TP310H 的基础上添加了0.20% 0.60%的Nb 和0.15% 0.35%的N ,使材料的高温强度显著提高,既具有较高的抗氧化性能

又具有了良好的高温强度[54]

。其成分上的特点

是,

Cr 质量分数提高到25%,Ni 质量分数提高到20%,因此在长期服役过程中,Cr 易于向表面扩散,与氧结合形成致密的氧化层,起到良好的抗氧化作用。与18-8类的Super304H 、

TP347HFG 以及17-14CuMo 相比较,

铬质量分数高达25%的HR3C 抗蒸汽腐蚀性能更好,如图19所示[55]

。因此对于HR3C 耐热不锈钢,不需要如

TP347HFG 和Super304H 这类18Cr-9Ni 耐热不锈钢特别的要求晶粒度等级提高至8级以上,即不需要使用具有软化处理工艺的管材成型方法,通

常其晶粒度在1 2级,即可以在超超临界过热器及再热器管道的高温段使用

。

图19HR3C ,Super304H 和TP347HFG 抗蒸汽腐蚀性能的比较图

·

16·

2012年第4期

引进HR3C奥氏体耐热钢之后,工业上更多关心的是其焊接性能、长期使用的高温性能,对其显微组织在长期使用过程中的演变特征研究较少,无论是国内还是国外,可参照的相关报道都很少。由于HR3C合金化程度更高,析出强化相与18Cr-8Ni型奥氏体耐热钢有所区别,除晶界上分布着M23C6相之外,晶内组织变得很复杂,存在多种尺寸及形态不同的析出相。尤其是其中的NbCrN相,至今存在着争议。

有研究者认为NbCrN相与9% 12%Cr钢中长期服役后出现导致持久强度突然下降的Z 相为同一个相,并给出试验证据表明,裸露于试样表面晶界上的大颗粒NbCrN相是导致700?高温拉伸试样表面龟裂的原因;处在晶内滑移面上的大颗粒NbCrN相是形成拉伸试样45?断口的原因,降低材料700?高温塑性[56]。而方园园等通过TEM及HRTEM电镜观察到在长期时效的HR3C中会有呈触须状,尺寸极其微细,长度从200nm到1μm不等,而宽度仅在20nm左右的广泛分布的NbCrN相,起到强化作用(图20)[57]。HR3C的抗高温氧化腐蚀性能显著提高,但是在高温环境下长期使用时,其持久性能略显不足,因此,有关HR3C奥氏体耐热钢中析出强化相的特点,随服役时间的演变规律,特别是NbCrN相的本质等有关强化方面的问题尚需要深入研究,以通过合适的方法进一步提高其高温强度,充分发挥其综合性能潜力

。图20时效后HR3C钢中晶内的NbCrN相

4超超临界电站用奥氏体耐热钢的发展方向为了节约能源保护环境,燃煤电站的蒸汽参数值正不断地提高。目前,600?的USC电站已在中国大量建设并投入使用,每年都需要大量的电站用高温耐热钢和合金材料。电站的使用寿命通常要求达到30 40年,因此使用高温持久强度高的材料,既能保证电站安全稳定运行,又能节约成本。目前,USC电站锅炉中的最高温度部件过热器及再热器管道已普遍使用高温强度更高、抗氧化腐蚀性能更好的新型奥氏体耐热钢,如TP347H/HFG,Super304H以及HR3C等。即使随着蒸汽参数值继续提高,这类奥氏体耐热钢的需求数量仍然很大。为保证目前600?USC电站的建设及运行,以及稳步向700?USC电站前进,必须在深入理解当前先进奥氏体耐热钢的合金化本

·

26

·

世界钢铁

质、强化原理、加工及热处理工艺、焊接性能等基础上,通过合适的成分优化及工艺选择,努力提高奥氏体耐热钢的高温强度,研发新的合金。

图21是当前600?USC电站过热器及再热器管道普遍使用的三种奥氏体耐热钢,TP347H,Super304H和HR3C钢在650?的高温持久性能曲线图。从这三个钢种的持久性能数据对比中可以看出,依靠富Cu相来强化的Super304H的持久强度明显高于同属18Cr-8Ni型的TP347H。抗氧化腐蚀性能突出的HR3C与Super304H相比其长时持久强度却略显不足。因此,若能通过合适的方法既保留HR3C良好的抗氧化腐蚀性能,又能提高其高温持久强度,则可以保证USC电站在更高蒸汽参数值下运行。

图21TP347H,Super304H以及HR3C在650?的

高温持久性能曲线

燃煤火力电站用奥氏体耐热钢的发展具有两个方向,一个是提高Cr、Ni的含量,使合金具有更高的抗氧化腐蚀性能,适用于腐蚀环境更加严重的超超临界电站环境下工作,例如HR3C和NF709;另一个发展方向是充分利用固溶强化、第二相强化以及晶界强化的多元素复合合金化的技术思路,在合金中添加Nb、V和N产生析出强化,添加Mo、W、Co进行复合固溶强化,并在此基础之上添加Cu元素以析出富Cu相来进一步强化奥氏体基体,此外添加少量B等元素进行晶界强化,同时控制C和N元素的含量,并通过合适的冷热加工方法控制合理的晶粒尺寸,获得持久强度更高、抗氧化腐蚀性能更好的新型奥氏体耐热钢。因此,可以认为持久强度和抗氧化腐蚀性能最好的奥氏体耐热钢的发展方向,应该具有高的Cr和Ni含量,同时含有W、Mo、、Nb、Cu、Ti、Al、N 这些元素,以MX相、富Cu相、M23C6相,甚至是γ'相共同来强化基体,并有B元素强化晶界,实现材料较高的高温强度和良好的抗氧化腐蚀性能。

5结论

大力发展超超临界电站是我国电力行业的发展方向,在世界火力电站不断更新升级的形势下,600?超超临界电站已在我国大量建设并投入运行,这需要大量的高温强度高、抗氧化腐蚀性能好的新型奥氏体耐热钢。为保证超超临界电站的发展,必须完善当前新型奥氏体耐热钢的研发。目前使用的三种典型耐热钢TP347H,Super304H和HR3C都为依靠在服役过程中分别析出多种第二相,例如MX相、富Cu相、M23C6相以及NbCrN相的Cr-Ni型奥氏体耐热钢。第二相析出强化尤其是富Cu相的析出起到良好析出强化的作用,从而保证材料在服役过程中具有良好的高温蠕变强度。

目前这几种奥氏体耐热钢都已实现国产化,为进一步提高奥氏体耐热钢的高温性能,保障超超临界电站参数值的继续提高,有必要增加合金中Cr和Ni的含量,并通过多元合金化,以MX 相、富Cu相、M23C6和NbCrN相共同复合强化,并依靠合理的冷热成型及加工工艺,保证适宜的晶粒尺寸及表面质量,获得优异的抗氧化腐蚀性能,进一步提高奥氏体耐热钢的高温强度。

致谢感谢自然科学基金重点项目(NO.50931003),以及巴西铌公司-中信金属(CBMM-CITIC)项目的资助。

参考文献

[1]Gibbons T B.Superalloys in modern power generation applications[J].Materials Science and Technology,

2009,25(2):129-135.

[2]杨富.完善600?、开发700?超超临界机组用国产新型耐热钢[C]//第九节电站金属材料学术年会.

成都,2011:12-18.

[3]唐利萍.超超临界锅炉用钢的发展[J].应用能源技术,2007,10:20-21.

[4]Fusheng Lin,Shichang Cheng,Xishan Xie.Ultrasupercritical power plant development and high

temperature materials applications in China[J].

Energy Mater,2008,3(4):201-207.

[5]杨冬,徐鸿.浅谈超超临界锅炉用耐热钢[J].锅炉制造,2006(2):6-8.

[6]徐通模,袁益超,陈干锦,等.超大容量超超临界锅

·

36

·

2012年第4期

炉的发展趋势[J].动力工程,2003,23(3):2363

-2369.

[7]纪世东.发展超超临界发电机组若干技术问题探讨[J].电力设备,2003,4(3):27-31.

[8]林富生.超超临界参数机组材料国产化对策[J].动力工程,2004,24(3):311-316.

[9]赵双群,谢锡善.超超临界锅炉过热器管材的高温组织稳定性及其改进研究[J].材料导报,2004,18

(8):131-133.

[10]Shuping Tan,Zhenhua Wang,Shichang Cheng,et al.Processing maps and hot workability of Super304H

austenitic heat-resistant stainless steel[J].Materials

Science and Engineering A,2009,517:312-315.[11]朱平,赵建仓,柴晓岩,等.Super304H奥氏体耐热钢焊材匹配与接头性能研究[J].电力设备,2007,8

(4):43-46.

[12]Viswanathan R,Bakker W T.Materials for boilers in Ultra supercritical power plants[C]//Proceedings of

2000International Joint Power Generation Conference.

USA,2000:1-22.

[13]宁保群,刘永长,殷红旗,等.超高临界压发电厂锅炉管用铁素体耐热钢的发展现状与研究前景[J].

材料导报,2006,20(12):83-86.

[14]黄雅罗.火力发电技术及其应用前景[J].热力发电,2002(2):2-7.

[15]李君,吴少华,李振中.超超临界燃煤发电技术是我国目前发展洁净煤发电技术的优先选择[J].中国

电力,2004,37(9):13-17.

[16]Chen Q R,Stamatelopolous G N,Helmrich A,et al.Materials qualification for700?power plants[C]//

Fifth International Conference on Advances in

Materials Technology for Fossil Power Plants.U S,

2007.

[17]Masuyama F.Alloy development and material issues with increasing steam temperature[C]//Proceedings

to the Fourth International Conference on Advances in

Materials Technology for Fossil Power Plants.U S,

2004.

[18]张显.超临界/超超临界锅炉选材用材[J].发电设备,2004(5):307-312.

[19]匡江红,陈端雨.1000MW级火电机组锅炉发展综述[J].动力工程,2003,23(1):2127-2134.

[20]黄莺,华洪渊,李涛,等.超超临界锅炉的发展与关键问题[J].发电设备,2003(1):46-49.

[21]Viswanathan R,Coleman K,Rao U.Matrials for ultra-supercritical coal-fired power plant boilers[J].Inter

Journal of Pressure Vessels and Piping,2006,83:778

-783.

[22]李荣,关蕾.世界超超临界技术发展与启示[J].中

国电力企业管理,2009(4):40-41.

[23]黄雅罗,盛根林,赵永生.丹麦超超临界机组的先进技术[J].华中电力,2000,6(13):69-70.

[24]Satoshi Kaiho.超超临界燃煤锅炉蒸汽参数的提高[J].上海电力,2005(5):458-461.

[25]陆燕荪.从超临界机组的发展透视研发新材料的紧迫性[J].发电设备,2006(3):149-151.

[26]Liu Zhengdong,Xie Xishan,Cheng Shichang,et al.The research and development of advanced boiler

steels used for USC power plants[C]//The4th

Symposium on Heat Resistant Steels and Alloys used

for USC power plants.Beijing,2011.

[27]Lin Fusheng,Cheng Shichang,Xie Xishan.The development of electric power and high temperature

materials application in China—an overview[C]//

Fifth International Conference on Advances in

Materials Technology for Fossil Power Plants.

USA,2007.

[28]毛健雄.700?超超临界机组高温材料研发最新进展[C]//第九节电站金属材料学术年会.成都,

2011:29-42.

[29]Bendick W,Gabrel J,Hahn B,et al.New low alloy heat resistant ferritic steels T-P23and T-P24for power

plant application[J].International Journal of Pressure

and Piping,2007:13-20.

[30]Ehlers J,Young D J,Smaardijk E J,et al.Enhanced oxidation of the9%Cr steel P91in water vapour

containing environments[J].Corrosion Science,2006,

48(11):3428-3454.

[31]宁国睿.超临界机组过热器氧化皮的产生与防范[J].热点技术,2008(2):41-44.

[32]宁保群,严泽生,付继成,等.T91铁素体耐热钢强化新途径[J].材料导报,2009,23(4):72-76.[33]Viswanathan R.Materials technology for coal-fired power plants[J].Adcanced Material and Processes,

2004:73-76.

[34]田彦来.A312TP347不锈钢高压厚壁管线焊接技术[J].金属加工,2009(16):66-68.

[35]杨华春,谢逍原,张林,等.超超临界锅炉用TP310HCbN奥氏体耐热钢管化学成分优化探讨

[J].发电设备,2009(2):122-125.

[36]Masuyama F.History of power plants and progress in heat resistant steels[J].ISIJ Int.,2001,41(6):612

-625.

[37]Yoshikawa K,Teranishi H,Tokimasa K,et al.Fabrication and properties of corrosion resistant

TP347H stainless steel[J].Journal of Materials

Engineering,1988,10(1):69-84.

[38]Sawaragi Y,Ogawa K,Kato S,et al.Development of the

·

46

·

世界钢铁

economical18-8stainless steel(Super304H)having

high elevated temperature strength for fossil fired

boilers[J].The Sumitomo Search,1992,48:50-58.[39]Sourmail T.Precipitation in creep resistant austenitic stainless steels[J].Materials Science and Technology,

2001,17:1-14.

[40]Sawaragi Y,Ogawa K,Kato S,et al.Development of the economical18-8stainless steel(Super304H)

having high elevated temperature strength for fossil

fired boilers[J].The Sumitomo Search,1992,48:50-

58.

[41]白晋钢.电站锅炉用S30432耐热不锈钢管的研制[J].山西冶金,2008(4):19-20.

[42]杨富,章应霖,任永宁,等.新型耐热钢焊接[M].北京:中国电力出版社,2006.

[43]郭岩,贾建民,侯淑芳,等.国产TP347HFG钢的水蒸气氧化行为研究[J].腐蚀科学与防护技术,

2011,23(6):505-509.

[44]Yu Hongyao,Chi Chengyu,Dong Jianxin,et al.650?Long-term structure stability study on18Cr10NiNb

heat-resistant steel[J].Advanced Materials Research,

2012,399-401:180-184.

[45]于鸿垚,董建新,谢锡善.18Cr10NiNb耐热钢析出相的热力学计算和平衡相分析[J].材料研究学报,

2010,24(5):449-454.

[46]Igarashi M,Okada H,Semba H.Development of18-8 steel(Super304H)having high elevated temperature

strength for fossil fired boilers[C]//Proc.9th

Workshop on the Innovative Structural Material for

Infrastructure in21st Century.Tsukuba,2005:96.[47]杨岩,程世长,杨钢.Super304H锅炉钢的开发和研

究现状[J].特殊钢,2002,23(1):27-29.

[48]王彩侠,贾建民,赵慧传,等.加热温度对奥氏体不锈钢管内壁喷丸效果的影响[J].热力发电,2011,

40(12):188-194.

[49]Iseda A,Okada H,Semba H,et al.Long-term creep properties and microstructure of Super304H,

TP347HFG and HR3C for Advanced USC Boilers[J].

Energy Mater,2007,2(4):199-206.

[50]杨岩,程世长,杨钢.铜含量对Super304H钢持久性能的影响[J].机械工程材料,2002,26(10):23

-25.

[51]于鸿垚,迟成宇,董建新,等.650?长期时效过程中Super304H耐热不锈钢组织的演变[J].北京科技

大学学报,2010,32(7):877-882.

[52]迟成宇,于鸿垚,董建新,等.富铜纳米析出相在18Cr9Ni3CuNbN奥氏体耐热钢中的时效强化[J].

材料热处理学报,2011,32(4):58-63.

[53]Chi Chengyu,Yu Hongyao,Dong Jianxin,et al.The strengthening effect of Cu-rich phase precipitation in

18Cr9Ni3CuNbN austenitic heat-resisting steel[J].

Acta Metall.Sin.(Engl.Lett),2011,24(2):141

-147.

[54]杨华春译.高热强性和抗腐蚀性的新型锅炉钢管(HR3C)特性[J].东方锅炉,2003(3):26-40.[55]于鸿垚,董建新,谢锡善.新型奥氏体耐热钢HR3C 的研究进展[J].世界钢铁,2010,10(2):42-61.[56]王敬忠,程世长,刘正东.HR3C钢高温拉伸塑性偏低的影响因素研究[C]//先进电站用耐热钢与合

金研讨会.上海,2009.

[57]方园园,赵杰,李晓娜.HR3C钢高温时效过程中的析出相[J].金属学报,2010,46(7):

檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪檪

844-849.

(上接第49页)

[14]Sandvik:Detailed Information by Product[OL].http://www.smt.sandvik.com/en/materials-center/

material-datasheets/tube-and-pipe-seamless/sanicro

-28/.

[15]Sandvik:Detailed Information by Product[OL].http://www.smt.sandvik.com/en/materials-center/

material-datasheets/tube-and-pipe-seamless/sanicro-

29-for-octg/.[16]Sumitomometals:Detailed Information by Product [OL].http://www.sumitomo-tubulars.com/product-

services/octg/materials/application-list/nickel-alloy.[17]Hibner E L,Tassen C S.Corrosion resistant OCTG’s and matching age-hardenalbe bar products for a range

of sour gas service conditions[J].CORROSION/

2001,Paper No.01102,NACE International,Houston,

Texas,USA,2001.

·

56

·

超级奥氏体不锈钢性能

超级奥氏体不锈钢性能 1.1 化学成分与金相组织 一些主要高合金奥氏体不锈钢的主要化学成分在表1中给出。其中AL-6X和254 SMO为典型的6钼超级奥氏体不锈钢,而654 SMO为典型的7钼超级奥氏体不锈钢。 超级奥氏体不锈钢的基本金相组织为典型的,百分之百的奥氏体。但由于铬和钼的含量均较高,很有可能会出现些金属中间相,如chi和σ相。这些金属中间相常常会出现在板材的中心部位。但是如果热处理正确,就会避免这些金属中间相的生成,从而得到近百分之百的奥氏体。254 SMO 的金相组织没有任何其它金属中间相。该组织是经在1150~1200C温度下热处理之后得到的。 在使用过程中,如果出现了少量的金属中间相,它们也不会对机械性能和表面的耐腐蚀性能有很大的影响。但是要尽量避免温度范围600~1000C,尤其是在焊接和热加工时。 1.2 机械性能 奥氏体结构一般具有中等的强度和较高的可锻性。在加入一定量的氮之后,除提高了防腐能力外,在保持奥氏体不锈钢可锻性和韧性的同时,高氮超级奥氏体不锈钢还具有很高的机械强度。其屈服强度比普通奥氏体不锈钢要高出50~100%。在室温和较高温度下氮对机械性能的影响分别在 表2和表3有所显示。 如表2和表3所示,在所有温度下机械强度均随氮含量的增加而提高。尽管强度增加了许多,但超级奥氏体不锈钢的延伸率仍然很高。甚至高于许多低合金钢的延伸率。这主要是由于其较高的含氮量和与之相关的另一个特点——高加工硬化率,见图2和图3。因此经冷加工成型的部件就可获得很高的强度。可利用这一特性的用途包括较深井中的管道及螺栓等。和普通奥氏体不锈钢一样,超级奥氏体不锈钢的低温性能也是很好的。超级奥氏体不锈钢的抗撞击及抗断裂能力是很高的,并 且只有在低达-196℃时才会略有下降。 1.3 物理性能 物理性能主要取决于奥氏体结构,同时也部分地取决于材料的化学成分。就是说超级奥氏体不锈钢较普通奥氏体不锈钢,如304或316型,在物理性能方面是没有很大区别的。表4列出不同合 金的一些典型物理性能值。

铝对奥氏体耐热钢的微观组织和力学性能的影响

铝对奥氏体耐热钢的微观组织和力学性能的影响为了减轻能源短缺和二氧化碳排放等问题带来的影响,提高能源利用率和电站锅炉蒸汽参数是其中最有效的途径。但是,电站锅炉用钢的性能一直是制约提高电站锅炉使用参数的主要因素。 当前电站锅炉使用的传统奥氏体耐热钢主要通过高温氧化过程中在表面形成的Cr2O3氧化膜来保证材料的高温抗氧化性能;当使用温度提高至650℃以上时,材料表面的Cr2O3氧化膜会挥发,晶界碳化物发生聚集导致材料失效。新型含铝奥氏体耐热钢表面形成的铬、铝复合氧化膜在高温下较为稳定,同时,晶粒内部析出纳米级的NbC强化相也会显著提高材料的高温蠕变强度,使新型含铝奥氏体耐热钢成为新一代超(超)临界火力发电机组关键部件的候选材料。 本论文新设计了三种不同Al含量的新型含铝奥氏体耐热钢,对经过固溶处理的含铝奥氏体耐热钢在620℃、650℃、700℃和750℃时效不同时间,使用OM、XRD、SEM-EDS以及EBSD等设备对其时效后的显微组织进行观察,研究含铝奥氏体耐热钢的时效析出行为以及Al含量对含铝奥氏体耐热钢结构稳定性的影响;同时,对含铝奥氏体耐热钢进行显微硬度测试、时效后常温拉伸、固溶后高温拉伸,探究时效后析出相以及使用温度对含铝奥氏体耐热钢力学性能的影响;对固溶处理后的含铝奥氏体耐热钢进行高温热压缩试验,得到不同变形条件下的应力应变曲线,结合变形组织观察,研究Al含量对流变应力与组织演变的影响,主要结论有以下几点:(1)含铝奥氏体耐热钢固溶处理后的组织由奥氏体与微量细小的NbC相组成;在750℃不同时间时效处理后,其析出相主要以δ铁素体相、σ相为主,时效开始阶段δ相首先析出于晶界,随着时效时间的延长δ相不断增多;时

元素含量对奥氏体不锈钢性能的影响.

元素含量对奥氏体不锈钢性能的影响奥氏体不锈钢含有较多的Cr、Ni、Mn、N等元素。与铁素体不锈钢和马氏体不锈钢相比,奥氏体不锈钢除了具有较高的耐腐蚀性外,还有许多优点。它具有很高的塑性,容易加工变形成各种型材,如薄板、管材等;加热时没有同素异构转变,即没有γ和α之间的相变,焊接性好;低温韧性好,一般情况下没有冷脆倾向;奥氏体不锈钢不具有磁性。由于奥氏体不锈钢的再结晶度比铁素体不锈钢的高,所以奥氏体不锈钢还可以用于550℃以上工作的热强钢。 奥氏体不锈钢是应用最广的不锈钢,约占不锈钢总产量的2/3。由于奥氏体不锈钢具有优异的不锈钢酸性、抗氧化性、高温和低温力学性能、生物相容性等,所以在石油、化工、电力、交通、航天、航空、航海、能源以及轻工、纺织、医学、食品等工业上广泛应用。 1.高钼(Mo>4%)奥氏体不锈钢 高钼奥氏体不锈钢的典型代表是:00Cr18Ni16Mo5和00Cr18Ni16Mo5N。因为含钼量高,所以在耐还原性酸和耐局部腐蚀方面性能有很大提高,可用于更加苛刻的腐蚀环境中。含氮00Cr18Ni16Mo5N钢,由于氮的加入,奥氏体更加稳定,由于铁素体的生成,σ(χ)等脆性相的析出受到一定抑制。 00Cr20Ni25Mo4.5Cu由于此钢含有更高的Cr、Ni、Mo等元素,加之Mo与Cu的复合作用,使00Cr20Ni25Mo4.5Cu既在含Cl离子的水介质中耐点蚀、缝隙腐蚀和应力腐蚀的能力有显著提高,图1~图4系在不同温度H2SO4、H3P O4和含F-50%H3P O4中

耐全面腐蚀和在氯化物水介质中耐应力腐蚀的实验结果。可以看出00Cr20Ni25Mo4.5Cu 比18-12-2型不锈钢的耐蚀范围有所扩大。 图1 00Cr20Ni25Mo4.5Cu 在H 2SO 4中的腐蚀 图2 00Cr20Ni25Mo4.5Cu 在H 3PO 4 中的腐蚀(≤0.1mm/a) 图3 00Cr20Ni25Mo4.5Cu 在50℃含HF 的50%P 2O 5溶液中的腐蚀

奥氏体不锈钢热裂纹

影响奥氏体不锈钢焊接热裂纹的因素主要包括二个方面:冶金因素和力学因素。分析后认为其防止措施是: 1、冶金方面 1)焊缝有害杂质的控制 严格控制硼、硫、磷等有害元素含量。对于不允许存在铁素体的纯奥氏体焊缝,可以加入适当的锰,少许的碳、氮,同时减少硅的含量。 2)改善焊缝结晶形态 焊缝金属或母材中增添一定数量的铁素体组织,形成两相组织,有效防止热裂纹产生。 3)焊条和焊剂 参照母材材质,采用低碳或超低碳以及含钛、铌等稳定化元素的焊材。 对Cr/Ni≥1的奥氏体耐热钢,一般采用奥氏体-铁素体不锈钢焊条,以焊缝金属含2-5%铁素体为宜;对Cr/Ni<1的奥氏体耐热钢,应保证焊缝金属具有与母材化学成分大致相近的同时,增加焊缝金属中的Mo、W、Mn元素含量。 对于工作温度在300℃以上、有较强腐蚀性的介质,应采用含有Ti或Nb稳定化元素或超低碳不锈钢焊条;对于含有稀硫酸或盐酸的介质,常选用含Mo或含Mo和Cu的不锈钢焊条;对工作介质腐蚀性弱或仅为避免锈蚀污染的不锈钢设备,可采用不含Ti或Nb的不锈钢焊条。 对于低温条件下工作的奥氏体不锈钢,应采用纯奥氏体焊条,也可选用镍基合金焊条。 2、工艺方面 1)选择正确的焊接工艺参数 奥氏体不锈钢焊接应选用小电流、快速焊方式;多层焊时,为防晶粒长大,要等前一层焊缝冷却后再焊接次一层焊缝;厚板焊接时,为加快冷却,可从焊缝背面喷水或用压缩空气吹焊缝表面。 2)降低接头刚度和拘束度 设计上减小结构的板厚,合理布置焊缝;在施工上合理安排焊件的装配顺序和每道焊缝的先后顺序,避免每条焊缝处在刚性拘束状态焊接,设法让每条焊缝有较大的收缩自由。

3)预热 当奥氏体钢的刚性极大时,有时候也要进行预热,以防裂纹产生,而且裂纹的倾向会随着预热温度的升高而降低。

(完整版)常规J4、D11含氮奥氏体不锈钢钢种冶炼技术要点

技术中心质量管理体系文件 常规J4、D11奥氏体不锈钢冶炼技术要点 版次:A/1 拟制部门: 审核人: 批准人: 2009-05-28 发布2009-06-28 实施 受控状态:发放编号:1?目的:为规范操作,保证产品质量和生产顺行,特制定本冶炼技术要点。 2 ?适用范围:本冶炼技术要点仅适用于冶炼J4、D11奥氏体不锈钢牌号的工艺操作。 3 ?工艺路线

电炉熔化—*铁水还原—转AOD冶转LF 板坯连—*检验入库 4. 电炉配料条件 锰铁应在稀薄渣形成后或随同渣料加入,严格控制炉料中P族元素含量,钢铁原料平均采 用36%碳钢废钢+22 %不锈钢废钢作原料,炉料成分除碳、硅、硫外,应接近钢号标准成分。 5. 入AOD钢水条件 J4 D11 备注:1 )通过中间包倒入AOD炉中为防止风管堵塞应吹入Ar或N2; 2)脱碳期按3/1 —2/1 —1/3氧氮比混合气体进行脱碳; 3)冶炼的预还原期需加入一定数量的电解锰或金属锰并吹入一定量的N2,进行锰和氮的合金化; 4)预还原期需加入一定量的硅铁、并吹入一定量的氧气补偿温降; 5)预还原期和还原期的吹炼气体为氮气; 6)还原后期即精炼期再加入适量的氮化铬或氮化锰对钢中的氮进行微调; 7)还原精炼时用双渣法进行脱硫(碱度》1.8)。 6. 还原剂选用硅铁和石灰,也可以使用少量的Al,并用惰性气体(氮气、氩气)强烈搅拌。一般

情况下硅铁单耗为10~12Kg/t,双渣法则为20~24Kg/t。 7. 转LF炉 吹氩调温处理:采用钢包底吹氩方式。 加入包渣或喂SiCa线脱硫脱氧。 Cr、Ni、Mn合金进行微调处理,微调的铬铁、锰铁应在出钢前10min时加入,Ni合金微调时一般使用电解镍。 8 ?工序时间:(min) 备注:常规连铸机浇注周期具体依据断面、拉速确定。 9. 温度制度: 10. 冶炼装入 10.1装入制度:总装入量89 ±2t,废钢加入量见下表:

AL-6XN等超级奥氏体不锈钢性能

254SMO、AL-6XN等超级奥氏体不锈钢性能 1.1 化学成分与金相组织 一些主要高合金奥氏体不锈钢的主要化学成分在表1中给出。其中AL-6XN 和254 SMO为典型的6钼超级奥氏体不锈钢,而654 SMO为典型的7钼超级奥氏体不锈钢。 超级奥氏体不锈钢的基本金相组织为典型的,百分之百的奥氏体。但由于铬和钼的含量均较高,很有可能会出现些金属中间相,如chi和σ相。这些金属中间相常常会出现在板材的中心部位。但是如果热处理正确,就会避免这些金属中间相的生成,从而得到近百分之百的奥氏体。254 SMO 的金相组织没有任何其它金属中间相。该组织是经在1150~12000C温度下热处理之后得到的。 在使用过程中,如果出现了少量的金属中间相,它们也不会对机械性能和表面的耐腐蚀性能有很大的影响。但是要尽量避免温度范围600~10000C,尤其是在焊接和热加工时。 1.2 机械性能 奥氏体结构一般具有中等的强度和较高的可锻性。在加入一定量的氮之后,除提高了防腐能力外,在保持奥氏体不锈钢可锻性和韧性的同时,高氮超级奥氏体不锈钢还具有很高的机械强度。其屈服强度比普通奥氏体不锈钢要高出50~100%。在室温和较高温度下氮对机械性能的影响分别在表2和表3有所显示。

如表2和表3所示,在所有温度下机械强度均随氮含量的增加而提高。尽管强度增加了许多,但超级奥氏体不锈钢的延伸率仍然很高。甚至高于许多低合金钢的延伸率。这主要是由于其较高的含氮量和与之相关的另一个特点——高加工硬化率,见图2和图3。因此经冷加工成型的部件就可获得很高的强度。可利用这一特性的用途包括较深井中的管道及螺栓等。和普通奥氏体不锈钢一样,超级奥氏体不锈钢的低温性能也是很好的。超级奥氏体不锈钢的抗撞击及抗断裂能力是很高的,并且只有在低达-196℃时才会略有下降。 1.3 物理性能 物理性能主要取决于奥氏体结构,同时也部分地取决于材料的化学成分。就是说超级奥氏体不锈钢较普通奥氏体不锈钢,如304或316型,在物理性能方面是没有很大区别的。表4列出不同合金的一些典型物理性能值。 在结合部位上可能会出现一些变形。虽然镍基合金的热膨胀度一般较低,但其较差的导热性正好将其这一优点抵消。这些物理性能在设计用不锈钢制作部件或不锈钢与其它合金连接时,具有很重要的意义。 2 超级奥氏体不锈钢的耐腐蚀性能 在很大程度上,奥氏体不锈钢的发展是为了满足各种环境中对防腐性能的要求。许多合金曾是被设计用于一种特定环境的,随后其应用范围发展得越来越广泛。因此,对超级奥氏体不锈钢的选用,其耐腐蚀性能是一个很重要的依据。这里主要介绍均匀腐蚀、点蚀、缝隙腐蚀和应力腐蚀破裂。 3.1 均匀腐蚀 提高不锈钢稳定性的最重要合金元素为铬和钼。超级奥氏体不锈钢中这些成分的含量均较高,因此在各种溶液中都显出很好的耐腐蚀性。在有些环境中,硅、铜和钨等元素的添加可进一步提高材料的耐腐蚀性。图1所示是一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图。可以看出,合金含量较高的不锈钢,如904L,254 SMO和654 SMO等,在较大浓度和温度范围内比普通型奥氏体不锈钢,如304和316等,具有更好的耐腐蚀性。该图同时也显示了高硅不锈钢SX具有非常强的,抵抗浓硫酸的能力。

元素对奥氏体不锈钢的影响

在奥氏体不锈钢中,有碳、铬、锰、硅、硫、磷、钼、氮、钛、铌、镍、铜、硼、铈、镧等元素组成.每种元素对奥氏体不锈钢的影响如下 1.碳的影响: 碳在奥氏体不锈钢中是强烈形成并稳定奥氏体且扩大奥氏体区的元素,碳形成奥氏体的能力为镍的30倍.钢中随着含碳量增加,奥氏体不锈钢强度也随之提高.此外,还能提高奥氏体不锈钢在高浓氯化物(如42%MgCl2沸腾溶液)中的耐应力腐蚀性能.但是在奥氏体不锈钢中,碳通常被视为有害元素,因为在焊接或加热到450度到850度,碳可以和钢中的铬形成Cr23C6型碳化物.导致局部铬贫化,使钢的耐晶间腐蚀性能下降.20世纪60年代以来新发展的铬镍奥氏体不锈钢,为含碳量小于0.03%或0.02%的超低碳型不锈钢.因此,在冷、热加工及焊接与碳弧气刨时应防止不锈钢表面增碳,以免铬的碳化物析出. 2.铬的影响: 在奥氏体不锈钢中,铬是强烈形成并稳定铁素体的元素,可以缩小奥氏体区.在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定单一奥氏体组织,所需镍的含最最低为8%,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益的.铬还能极有效地改善奥氏体不锈钢的耐点蚀及缝隙腐蚀性能.因此铬对奥氏体不锈钢性能影响最大的是耐蚀性.铬可提高

钢的耐氧化性介质和酸性氯化物介质的性能,在镍、钼、铜的复合作用下,铬可提高钢耐一些还原性介质、如有机酸、碱介质的性能. 3.镍的影响: 奥氏体不锈钢中主要合金元素镍,其主梌用是形成并稳定奥氏体,获得完全奥氏体组织,使强有良好的强度、塑性和韧性并具有优良的冷、热加工性、可焊性及低温与无磁性,镍还可以显著降低奥氏体不锈钢的冷加工硬化倾向.由于镍能改善铬的氧化膜成份、结构和性能,从而提高奥氏体不锈钢耐氧化性介质的性能.但是降低了钢的抗高温硫化性能,这是由于钢中晶界处形成低熔点硫化镍所致. 4.钼的影响: 钼的作用主要是提高钢在还原性介质(比如H2So4、H2PO4以及一些有机酸和尿素环境)的耐蚀性,并提高钢的耐点蚀及缝隙腐蚀等性能.含钼不儿钢的热加工性比不含钼的差,钼含量越高,热加工越坏.另外含钼奥氏体不锈钢中容易形成X(σ)沉淀,这会恶化钢的塑性和韧性.钼的耐点蚀和耐缝隙腐蚀能力相当于铬的3倍左右. 5.氮的影响: 氮日益成为铬镍氮奥氏体不锈钢的重要合金元素,氮能提高钢的耐局部腐蚀(耐晶间腐蚀、点蚀和缝隙腐蚀)性,氮形成奥氏体的能力与碳相当,约为镍的30倍.作为间隙元素的氮,其固溶强化作用很强,因

双相不锈钢奥氏体铁素体不锈钢之比较

双相不锈钢奥氏体铁素体不锈钢之比较 所谓双相不锈钢是在其固淬组织中铁素体相与奥氏体相各 占一半,一般最少相的含量也许要达到30%。 由于两相组织的特点,通过正确控制化学成分和热处理工艺,使DSS兼有铁素体不锈钢和奥氏体不锈钢的优点。 与奥氏体不锈钢相比,双相不锈钢的优势如下: (1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型 需要的足够的塑韧性。采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30-50%,有利于降低成本。(2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量 最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀 破裂的能力,尤其在含氯离子的环境中。应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。 (3)在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有 极高的耐腐蚀性,再一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。. (4)具有良好的耐局部腐蚀性能,与合金含量相当的奥氏 体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢。 (5)比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合

与碳钢连接,具有重要的工程意义,如生产复合板或衬里等。(6)不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞,爆炸等,双相不锈钢优势明显,有实际应用价值。 与奥氏体不锈钢相比,双相不锈钢的弱势如下: (1)应用的普遍性与多面性不如奥氏体不锈钢,例如其使用温度必须控制在250摄氏度以下。 (2)其塑韧性较奥氏体不锈钢低,冷,热加工工艺和成型性能不如奥氏体不锈钢。 (3)存在中温脆性区,需要严格控制热处理和焊接的工艺制度,以避免有害相的出现,损害性能。 与铁素体不锈钢相比,双相不锈钢的优势如下: (1)综合力学性能比铁素体不锈钢好,尤其是塑韧性,不象铁素体不锈钢那样对脆性敏感。 (2)除耐应力腐蚀性能外,其他耐局部腐蚀性能都优于铁素体不锈钢。 (3)冷加工工艺性能和冷成型性能远优于铁素体不锈钢。(4)焊接性能也远优于铁素体不锈钢,一般焊前不需预热,焊后不需热处理。 (5)应用范围较铁素体不锈钢宽。 与铁素体不锈钢相比,双相不锈钢的弱势如下: 合金元素含量高,价格相对高,一般铁素体不含镍。

耐热钢

Chapter 6 耐热钢和耐热合金 1.耐热钢和耐热合金是指在高温((0.3~0.5)T 熔点)下工作并具有一定强度和抗氧化、耐腐蚀能力的金属材料。 2.分类: ⑴耐热钢按合金元素多少通常可以分为两类: ①在低合金结构钢基础上发展起来的低合金铁素体-珠光体型热强钢; ②在不锈钢基础上发展起来的高合金专用耐热钢。 ⑵专用耐热钢按对使用性能的要求可以分为热强钢和热稳定钢。 ⑶耐热合金按基体元素分类: 铁基耐热合金;镍基耐热合金;钴基耐热合金。 ⑷按制备工艺分类:变形耐热合金,铸造耐热合金和粉末冶金耐热合金。 ⑸按强化方式分类:固溶强化型、时效沉淀强化型。 6.1耐热钢和合金的工作条件及性能(了解) 一、耐热钢和合金的工作条件及性能要求 ⑴工作条件:在高温下承受各种载荷 ⑵性能要求:良好的高温强度及塑性;有足够高的化学稳定性。 二、高温强度指标 ⑴蠕变强度⑵持久强度⑶持久寿命 三、合金元素对化学稳定性的影响 ⑴Cr、Al、Si改善钢的高温化学稳定性。(①提高FeO出现的温度②致密的Cr2O3或Al2O3保护膜) ⑵稀土金属或碱土金属提高钢的抗氧化能力 ⑶※W或Mo降低钢和合金的抗氧化能力,降低化学稳定性。 ⑷H降低化学稳定性。 四、抗氧化和气体腐蚀能力级别: 完全抗氧化;抗氧化;次抗氧化;弱抗氧化;不抗氧化。 五作业: 1、高温强度指标有哪些? 2、合金元素对钢的化学稳定性有哪些影响? 6.2 铁素体型耐热钢 1.耐热钢按显微组织可分为奥氏体型和铁素体型两大类。 2.铁素体型耐热钢:铁素体-珠光体耐热钢、马氏体耐热钢和铁素体耐热钢。 一、铁素体-珠光体耐热钢 1. 典型钢种及应用 12Cr1MoV(※※分析各合金元素的作用)、12Cr2.25Mo1、15CrMo 和12Cr2MoWSiVTiB等。 2.成分特点及合金元素作用 ⑴低碳,一般为0.08%~0.20%:①使钢基体组织保持有大量的铁素体,利用铁素体的高熔点和组织稳定性的特点获得良好的耐热性;②而且使钢中碳化物数量相对较少,钢中的珠光体不易发生球化。(珠光体中碳化物为片状,高温下变成球,强度降低)③使钢具有良好的加工工艺性能 ⑵主加合金元素是Cr和Mo,辅加元素是V、Ti、Nb、W 等。 ①固溶强化:W、Mo、Cr ②碳化物沉淀强化:Ti、Nb、V、Mo、W、Cr

奥氏体不锈钢的力学性能及工艺性能

奥氏体不锈钢的力学性能 不论不锈钢板还是耐热钢板,奥氏体型的钢板的综合性能最好,既有足够的强度,又有极好的塑性同时硬度也不高,这也是它们被广泛采用的原因之一。奥氏体型不锈钢同绝大多数的其它金属材料相似,其抗拉强度、屈服强度和硬度,随着温度的降低而提高;塑性则随着温度降低而减小。其抗拉强度在温度 15~80℃范围内增长是较为均匀的。更重要的是:随着温度的降低,其冲击韧度减少缓慢,并不存在脆性转变温度。所以不锈钢在低温时能保持足够的塑性和韧性。 奥氏体不锈钢的工艺性能 1. 焊接性能 奥氏体不锈钢与其它各类不锈钢相比,有着较好的焊接性能,对氢脆也不敏感,可用各种焊接方法顺利地对工件进行焊接或补焊。工件在焊前无需预热,若无特殊要求,焊后也可不进行热处理。奥氏体不锈钢在焊接工艺上应注意焊缝金属的热裂纹。在焊接热影响区的晶界上析出铬的碳化物以及焊接残余应力。对于热裂纹,可采用含适量铁素体的不锈钢焊条焊接,能取得良好的效果。对于要接触易产生局部腐蚀的介质的工件,焊后应尽可能地进行热处理,以防发生晶间腐蚀、应力腐蚀开裂和其它局部腐蚀。 2. 铸造性能 奥氏体不锈钢的铸造性能比马氏体和铁素体不锈钢好。这类钢中的1828 型钢的铸造收缩率一般为2 %~2. 5 %;18212Mo 型钢的铸造收缩率一般约为2.8 %左右。在这类钢中,含钛的奥氏体不锈钢,其铸造性能比不含钛者要差,易使铸件产生夹杂,冷隔等铸造缺陷。含氮的奥氏体不锈钢(如 ZGCr18Mn8Ni4N)铸造时气孔敏感性较大,在冶炼、铸造工艺上都必须采取防护措施,严格烘烤炉料,采用干型,并严格控制出钢温度和浇注温度等。 合金元素(如铬、镍、钼、铜等)含量高的奥氏体不锈钢(如 ZG1Cr24Ni20Mo2Cu3)在铸造时,铸件(特别是形状较复杂的厚大铸件,以及长管

新型耐热钢研究现状

新型耐热钢的研发现状 新型耐热钢在原耐热钢的基础上进一步多元合金化以及优化制造工艺。采用固溶强化、弥散强化、位错强化、碳化物强化、Laves相强化等复合强化机制,提高了材料的综合性能,以满足超超临界机组的选材要求,确保发电设备的安全运行。 现阶段我国经济正在稳定快速发展,对电能的需求不断增加。预计到2020年全国装机容量将达到10亿千瓦,其中火电装机容量仍将占70%以上,发展超超临界机组将是我国火力发电提高效率、节约能源、改善环境、降低发电成本的必然趋势。众所周知,发电效率的提高必然提高锅炉蒸汽参数。蒸汽压力及温度参数提高后对耐热钢提出了更苛刻的综合性能要求,尤其是要求材质具有优异的热强性能、抗高温腐蚀、抗氧化性能、焊接性能、冷加工和热加工性能等。 超超临界锅炉用钢可分为两大类:奥氏体钢和铁素体钢(包括珠光体、贝氏体和马氏体及其两相钢)。奥氏体钢比铁素体钢具有更高的热强性、抗氧化性能,但膨胀系数大、导热性能差、抗应力腐蚀能力低、工艺性差,热疲劳和低周疲劳(特别是厚壁件)性能也比不上铁素体钢,且成本要高。目前国内新建超超临界机组的关键部件均采用了大量新型耐热钢,因而对此类材质的综合性能、强化机理、服役性能、国产化的研究迫在眉睫。 1 新型铁素体钢研发现状 铁素体钢按照主要元素Cr的加入量可划分为2-3Cr、9Cr、12Cr三

大系列。总体来说,铁素体耐热钢研发经历了Mo系→Cr-Mo系→Cr-Mo-V系→Cr-W-V系的历程。 Cr不仅改善钢的抗氧化性能,而且能起到固溶强化作用;W、Mo 主要为固溶强化,也参与形成析出强化,可以提高钢的高温强度;V的加入可以明显降低蠕变速度,Nb可以提高钢的强度,复合加入V、Nb 易形成纤细弥散稳定的MX碳化物而产生沉淀强化(以0.25%V和0.05%Nb的组合最为有效),对蠕变断裂强度影响很大;Cu可代Ni稳定蠕变强度,抑制δ铁素体的形成;B进入M23C6碳化物,并偏聚于M23C6和基体间的界面从而阻止M23C6的粗化,同时促进VN形核而提高蠕变强度;Co除固溶强化作用外,还延缓了马氏体在高温回火时的回复,并促进回火时细小碳化物的形核,还减慢碳化物的熟化长大,从而提高蠕变强度。 中国自行研制的钢102(12Cr2MoWVTiB),在570~595℃这一温度区内,具有足够的抗氧化性能,且比12Cr1MoV钢有较高的许用应力,是性能价格比好且经实践考验的低合金热强钢钢种。 HCM2S是在T22(2.25Cr-1Mo)钢的基础上吸收了钢102的优点改进的,600℃时的强度比T22高93%,与钢102相当。但由于C含量降低,加工性能和焊接性能优于钢102,可以焊前不预热,焊后不热处理(壁厚≤8mm)。该钢已获得ASME锅炉压力容器规范CASE2199认可,被命名为SA213-T23。目前HCM2S已做出大口径管,性能达到小口径管的水平。 T24(7CrMoVTiB10-10)钢是在T22钢的基础上改进的,与T22

常见奥氏体不锈钢材质特性

1Cr18Ni9(AISI302) 1Cr18Ni9是一种历史最悠久的奥氏体不锈钢,钢的塑性、韧性、热冷加工性能良好,可生产板、管、始、带、棒材、锻件等各类冶金产品,它不能通过热处理手段进行强化,可通过冷变形获得较高的强度。在固溶状态下,在氧化性酸、大气、水、蒸汽等介质中具有良好的耐蚀性。钢的耐晶间腐蚀性能不佳,经650敏化处理或在中温长期保温后,此钢具有晶间腐蚀倾向,若要消除这种倾向,必须经过固溶处理,否则,仅能改用稳定化型或超低碳钢种。此外,lCr18Ni9的无磁性能及低温性能较好。因此,lCrl8Ni9钢主要应用于对耐蚀性和强度要求不高的结构件和焊接件,亦可用于无磁部件和低温装置的部件。在具有晶间腐蚀的环境中,不宜以焊接状态使用。 (1)化学成份 lCrl8Ni9钢的化学成份列于表13.7-53。为了比较也列入了ASTM标准中所规定的化学成份。 (2)室温力学性能 1Cr18Ni9钢的室温力学性能见表13.7-54。钢的压缩强度见表13.7-55。高温时效对1Cr18Ni9钢室温瞬时力学性能的影响见表13.7-56。

(3)冷作硬化特性 冷加工变形后,1Cr18Ni9的强度可显著提高,但硬化效果不如lCr17Ni7。钢的冷加工强化效果见图13.7-296,美国ASTM标准规定的经硬化后的力学性能,冷变形温度对1Cr18Ni9钢室温力学性能的影响见图13.7-297,经短时时效后的冷变形1Cr18Ni9钢的室温力学性能。 (4)耐蚀性能: 1)均匀腐蚀固溶处理状态的1Cr18Ni9钢的耐均匀腐蚀性能。 2)晶间腐蚀1Cr18Ni9耐晶间腐蚀性能不良,敏化态不能通过晶间腐蚀检验,固溶态可通过晶间腐蚀检验。因此,在焊接状态在产生晶间腐蚀的介质中不宜采用。 3)辐照性能1Cr18Ni9经中子辐照后抗拉强度明显提高。 (5)工艺性能: 1)热加工性能1Cr18Ni9热加工性能良好,适宜的热加工温度范围为1160-1200℃,终加工温度应大于850℃。 2)冷加工性能固溶状态1Cr18Ni9具有良好的冷加工性能,可顺利进行冷轧,冷拔操作加工。钢的冷成形性能良好,可进行冷冲压和冷弯等冷成形作业,钢的极限拉深系数约为2.06,工作拉深系数为1.80~1.90。 3)热处理钢的固溶热处理温度为1100~1150℃,冷加工中间热处理温度为850~970℃,冷却方式为水冷,对于截面尺寸较小的材料亦可空冷。 4)焊接性能钢的焊接性能良好,可采用各种方法焊接,手工电弧焊可采用奥102,奥107焊条,焊后可通过L 法晶间腐蚀检验。采用奥132和奥137 焊条焊接且经敏化处理后亦可通过L法晶间腐蚀检验。为确保钢的耐晶间腐蚀性能,焊后应进行固溶处理,若不能进行固溶,宜选用抗敏化性能优异的钢种。 (6)应用: 1Cr18Ni9主要用于制造中等温度下耐腐蚀而强度要求不高的部件以及低温应用。在要求耐蚀及无磁的环境中,该钢可以制造各相应部件和设备,如弹簧、管道、紧固件、容器、管道、换热器等。

双相不锈钢、奥氏体、铁素体不锈钢之比较

双相不锈钢、奥氏体、铁素体不锈钢之比较 所谓双相不锈钢是在其固淬组织中铁素体相与奥氏体相各占一半,一般最少相的含量也许要达到30%。 由于两相组织的特点,通过正确控制化学成分和热处理工艺,使DSS兼有铁素体不锈钢和奥氏体不锈钢的优点。 与奥氏体不锈钢相比,双相不锈钢的优势如下: (1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30-50%,有利于降低成本。 (2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中。应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。 (3)在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,再一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。 (4)具有良好的耐局部腐蚀性能,与合金含量相当的奥氏体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢。 (5)比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合与碳钢连接,具有重要的工程意义,如生产复合板或衬里等。 (6)不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞,爆炸等,双相不锈钢优势明显,有实际应用价值。 与奥氏体不锈钢相比,双相不锈钢的弱势如下: (1)应用的普遍性与多面性不如奥氏体不锈钢,例如其使用温度必须控制在250摄氏度以下。 (2)其塑韧性较奥氏体不锈钢低,冷,热加工工艺和成型性能不如奥氏体不锈钢。 (3)存在中温脆性区,需要严格控制热处理和焊接的工艺制度,以避免有害相的出现,损害性能。 与铁素体不锈钢相比,双相不锈钢的优势如下: (1)综合力学性能比铁素体不锈钢好,尤其是塑韧性,不象铁素体不锈钢那样对脆性敏感。 (2)除耐应力腐蚀性能外,其他耐局部腐蚀性能都优于铁素体不锈钢。 (3)冷加工工艺性能和冷成型性能远优于铁素体不锈钢。

高氮无镍奥氏体不锈钢

高氮无镍奥氏体不锈钢 奥氏体不锈钢因为具有卓越的机械性能和耐磨性被广泛用于管线、化学储存、电站等行业。为了降低镍的使用量,奥氏体不锈钢的固溶氮化处理变得越来越有吸引力。金属溶质氮不仅是一种很强的奥氏体形成元素,还能提高耐磨性和机械性能(如强度和韧性),因此用其作为镍的替代品来获得高强度、高韧性的奥氏体不锈钢是可以预期的。然而高氮钢在使用过程中出现的问题之一是它会发生脆性-延性转变(BDT),这种转变是在面心立方晶格(fcc)合金中基本上看不到的。 日本九州岛大学材料科学工程系的研究者对高氮无镍奥氏体不锈钢的脆性-延性转变机理进行了研究,关注的焦点是位错的活性。首先测定了与位错活性关系密切的0.2%屈服应力下的温度;其次对小尺寸试样进行冲击试验以研究BDT行为;用3个不同的十字头速度进行4点弯曲试验以根据应变速率与BDT温度的关系来确定活化能。也可以通过应变-镦粗试验来确定活化能的值。 试验所用的Fe-25Cr-1.1N不锈钢化学成分见下表: C Si Mn P S Cr N Fe 0.002<0.01<0.01<0.0050.000425.11 1.1余量 在1473K下,在0.1MPa的氮气气氛中,对试验钢种进行固溶氮化处理达72ks,水冷;在1173K下等温热处理达0.3ks;在1473K下二次奥氏体化,然后淬火。获得的研究结果如下:1)Fe-25Cr-1.1N钢的温度与0.2%屈服应力的关系比SUS316L的要紧密得多; 在吸收能曲线的“低架”温度下,沿受检试样的裂纹尾迹未发现明显的塑性变形迹象; Fe-25Cr-1.1N钢BDT温度所需要的活化能比铁素体钢的要高得多,这表明在Fe-25Cr-1.1N钢中,在低温下位错的滑移难以诱发BDT; 可以推测,溶解的氮原子会使得Helmholtz自由能增加和/或位错滑移加剧,从而导致BDT所需的活化能值提高; 面心立方晶格之间位错滑移的热活化过程之差可以解释为什么即使在相同的活化能下,Fe-25Cr-1.1N钢的BDT温度要低很多。

奥氏体不锈钢系列及其加工性能

200 系列—铬-镍-锰奥氏体不锈钢 300 系列—铬-镍奥氏体不锈钢 301—延展性好,用于成型产品。也可通过机速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。 302—耐腐蚀性同304,由于含碳相对要高因而强度更好。 303—通过添加少量的硫、磷使其较削加工。 304—即18/8不锈钢。GB牌号为0Cr18Ni9。 309—较之304有更好的耐温性。 316—继304之後,第二个得到最广泛应用的钢种,主要用于食品工业和外科手术器材,添加钼元素使其获得一种抗腐蚀的特殊结构。由于较之304其具有更好的抗氯化物腐蚀能力因而也作“船用钢”来使用。SS316则通常用于核燃料回收装置。18/10级不锈钢通常也符合这个应用级别。 型号321—除了因为添加了钛元素降低了材料焊缝锈蚀的风险之外其他性能类似304。 奥氏体型不锈钢,无磁不锈钢0Cr21Ni6Mn9N 钢材标准:AISI、ASTM 型号:Nitronic40(21-6-9)(XM-10) UNS编号:S21900 特性及应用: 铬-镍-锰-氮奥氏体不锈钢0Cr21Ni6Mn9N(Nitronic40)的奥氏体非常稳定,即使经过60%的冷加工,仍然能够保持无磁的特性。它具有良好的强韧性和耐腐蚀性能,室温强度是一般奥氏体不锈钢304、321、347等的2倍。该钢在具有良好的强韧性的同时,还具有很好的工艺性、耐蚀性和抗高温氧化能力,在253℃低温具有高的强度和良好的韧性,同时也具有很好的高温性能。此钢种广泛的应用在航空和低温领域。虽然强度高,但是仍然可以用生产普通奥氏体不锈钢的方法生产。

化学成分:碳C:≤0.08锰Mn:8.0~10.0硅Si:≤1.00铬Cr:18.0~20.0镍Ni:5.0~7.0磷P:≤0.06硫S:≤0.03氮N:0.15~0.40 0Cr21Ni6Mn9N(Nitronic40)的耐腐蚀性能:此钢种具有良好的耐腐蚀性能,在医药,化工,海洋环境中耐蚀性在304和316中间,其抗高温氧化能力大于304。由于只含有0.04%的碳,对晶间腐蚀不敏感,焊接材料可不经过热处理直接使用。不过,与304L一样,当长时间在538~871℃温度区间内加热时,有晶间腐蚀倾向。在热的氯化盐溶液中,此钢耐晶间腐蚀能力与304和304L相当。固溶态和敏化态试样在海洋大气环境下暴露3年半也无应力腐蚀倾向。 0Cr21Ni6Mn9N(Nitronic40)的工艺性能: 0Cr21Ni6Mn9N(Nitronic40)很容易锻造成型,对于尺寸大于10cm的坯子要求在871℃以下装炉,然后加热到1204℃,最终热加工温度不低于927℃。除了由于变形抗力较普通奥氏体不锈钢大之外,其他加工与普通奥氏体不锈钢一样。a焊接此钢种的各种型材都很容易焊接,为了得到与基体材料相匹配的力学性能和耐蚀性能,可以选用0Cr21Ni6Mn9NW焊丝。如果要求不是特别的严格,也可以选用其他焊丝来代替。对于低温用途,小于0.64cm的材料可以用0Cr21Ni6Mn9NW焊接,对于大于0.64cm的材料,要求选用镍基合金来做焊丝。b热处理在1066~1211℃温度区间内保温,然后快冷。 奥氏体不锈钢的力学性能 不论不锈钢板还是耐热钢板,奥氏体型的钢板的综合性能最好,既有足够的强度,又有极好的塑性同时硬度也不高,这也是它们被广泛采用的原因之一。奥氏体型不锈钢同绝大多数的其它金属材料相似,其抗拉强度、屈服强度和硬度,随着温度的降低而提高;塑性则随着温度降低而减小。其抗拉强度在温度 15~80℃范围内增长是较为均匀的。更重要的是:随着温度的降低,其冲击韧度减少缓慢,并不存在脆性转变温度。所以不锈钢在低温时能保持足够的塑性和韧性。 奥氏体不锈钢的工艺性能 1. 焊接性能

铬元素对奥氏体不锈钢的影响

铬元素对奥氏体不锈钢的影响 铬的影响:铬是奥氏体不锈钢中最主要的合金元素,奥氏体不锈钢的不锈性和耐蚀性的获得主要是由于在会质作用下,铬促进了钢的钝化并使钢保持稳定钝态的结果.○1铬对组 织的影响:在奥氏体不锈钢中,铬是强烈形成并稳定铁体的元素,缩小奥氏体区,随着钢中含量增加,奥氏体不锈钢中可出现铁素体(δ)组织,研究表明,在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定的单一奥氏体组织,所需镍含量最低,约为8%,就这一点而言,常用的18Cr—8Ni型铬镍奥氏体不锈钢是含铬,镍量配比最为适宜的一种. 有奥氏体不锈钢中,随着铬含量的增加,一些金属间相(比如δ相)的形成倾向增大,当钢中含有钼时,铬含含量会增加还会χ相等的形成,如前所述,σ, χ相的析出不仅显著降低钢的塑性和韧性,而且在一些条件下还降低钢的耐蚀性,奥氏体不锈钢中铬含量的提高可使马氏体转烃温度(Ms)下降,从而提高奥氏体基体的稳定性.因此高铬(比如超过20%)奥氏 体不锈钢即使经过冷加工和低温处理也很难获得马氏体组织.. 铬是强碳化物形成元素,在奥氏体不锈钢中也不例外,奥氏体不锈钢中常见的铬碳化物有Cr23C6;当钢中含有钼或铬时,还可见到期Cr6C等碳化物,它们的形成在某些条件下对钢的性能会产生重要影响.○2铬对性能的影响:一般来主,只要奥氏体不锈钢保持完全奥氏体组织而没有δ铁素体等的形成,仅提高钢中铬含量不会对力学性能有显著影响,铬对奥氏体不锈钢性能影响最大的是耐蚀性,主要表现为:铬提高钢的耐氧化性介质和酸性氯化物介质的性能;在镍以及钼和铜复合作用下,铬提高钢耐一些还原性介质,有机酸,尿素和碱介质的性能;铬还提高钢耐局部腐蚀,比如晶间腐蚀.点腐蚀,缝隙腐蚀以及某此条件下应力体育馆的性能..对奥氏体不锈钢晶间体育馆敏感性影响最大的因素是钢中碳含量,其他元素对晶间体育馆的作用主要视其对碳化物的溶解和沉淀行为的影响而定,在奥氏体不锈钢中,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益,铬非常有效地改善奥氏体不锈钢的耐点腐蚀及缝隙腐蚀性能,当钢中同时有钼或钼及氮存在时,铬的这种有效性大加强,虽然根据研究钼的耐点体育馆及缝隙腐蚀的能力为铬的话倍左右,氮为铬的30倍,但是大量研究,奥氏体不锈钢中如果没有铬或者铬含量较低,钼及氮的耐点腐蚀与缝隙腐蚀作用便会丧失或不够显著. 铬对奥氏体不锈钢的耐应力腐蚀性能的作用,随实验介质条件及实际使用环境而异,在MgCl2沸腾溶液中,铬的作用一般是有害的,但是在含Cl-和氧的水介质,高温高压水以及点腐蚀为起源的应力腐蚀条件下,提高钢中铬含量则对耐应力腐蚀有利,同时,铬还可防止奥氏体不锈钢及合金中由于镍含量提高而容易出现的晶间型应力腐蚀的倾向,对开苛性(NqOH)应力腐蚀,铬的作用也是有益的。 铬除对负数氏体不锈钢耐蚀性有重要影响外,还能显著提高该类钢的抗氧化,抗硫化和抗融盐腐蚀等性能.

元素含量对奥氏体不锈钢性能的影响

元素含量对奥氏体不锈钢性能的影响 奥氏体不锈钢含有较多的Cr、Ni、Mn、N等元素。与铁素体不锈钢和马氏体不锈钢相比,奥氏体不锈钢除了具有较高的耐腐蚀性外,还有许多优点。它具有很高的塑性,容易加工变形成各种型材,如薄板、管材等;加热时没有同素异构转变,即没有γ和α之间的相变,焊接性好;低温韧性好,一般情况下没有冷脆倾向;奥氏体不锈钢不具有磁性。由于奥氏体不锈钢的再结晶度比铁素体不锈钢的高,所以奥氏体不锈钢还可以用于550℃以上工作的热强钢。 奥氏体不锈钢是应用最广的不锈钢,约占不锈钢总产量的2/3。由于奥氏体不锈钢具有优异的不锈钢酸性、抗氧化性、高温和低温力学性能、生物相容性等,所以在石油、化工、电力、交通、航天、航空、航海、能源以及轻工、纺织、医学、食品等工业上广泛应用。 1.高钼(Mo>4%)奥氏体不锈钢 高钼奥氏体不锈钢的典型代表是:00Cr18Ni16Mo5和00Cr18Ni16Mo5N。因为含钼量高,所以在耐还原性酸和耐局部腐蚀方面性能有很大提高,可用于更加苛刻的腐蚀环境中。含氮00Cr18Ni16Mo5N钢,由于氮的加入,奥氏体更加稳定,由于铁素体的生成,σ(χ)等脆性相的析出受到一定抑制。 00Cr20Ni25Mo4.5Cu由于此钢含有更高的Cr、Ni、Mo等元素,加之Mo与Cu的复合作用,使00Cr20Ni25Mo4.5Cu既在含Cl离子的水介质中耐点蚀、缝隙腐蚀和应力腐蚀的能 力有显著提高,图1~图4系在不同温度H 2SO 4 、H 3 P O 4 和含F-50%H 3 P O 4 中耐全面腐蚀和在氯 化物水介质中耐应力腐蚀的实验结果。可以看出00Cr20Ni25Mo4.5Cu比18-12-2型不锈钢的耐蚀范围有所扩大。 图1 00Cr20Ni25Mo4.5Cu在H2SO4中的腐蚀图2 00Cr20Ni25Mo4.5Cu在H3PO4中的腐 蚀(≤0.1mm/a)

22052507超级双相不锈钢性能规范.doc

编制:韩振猛 审核: 2205、2507双相不锈钢性能规范 双相不锈钢(Duplex Stainless Steel ,简称DSS ),指铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%的不锈钢。在含C 较低的情况下,Cr 含量在18%~28%,Ni 含量在3%~10%。有些钢还含有Mo 、Cu 、Nb 、Ti 、N 等合金元素。 该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。 一、SAF2205、SAF2507双相不锈钢各国牌号对照表及常用标准 表1.0 二、化学成分 表2.0 化学成分 钢号 C ≤ Mn ≤ Si ≤ S ≤ P ≤ Cr Ni Mo Cu ≤ N SAF2507 0.03 1.2 0.80 0.02 0.035 24.0/26.0 6.0/8.0 3.0/5.0 0.5 0.24/ 0.32 SAF2205 0.03 2.0 1.0 0.02 0.03 21.0/23.0 4.5/6.5 2.5/ 3.5 0.08/0.2 三、力学性能 SAF2507、SAF2205的力学性能,低温冲击性能,高温拉伸性能见表3.0、表4.0、表5.0。 类别 国家 材料牌号 材料标准 国标 美标 SAF2507 超级 双相钢 中国 00Cr25Ni7Mo4N 管材:GB 13296-91、 GB/T 14976-2002、 GB/T 14975-2002 棒材:GB 1220-2007 板材:GB/T 3280-2007 管材:ASTM A789、ASTM A790、 ASTM A1016、ASTM A999、 ASTM A928 棒材:ASTM A276、ASTM A479、 ASTM A484 板材:ASTM A240/A240M-05 美国 UNS S32750 瑞典 SAF2507 德国 W.Nr.1.4410 SAF2205 双相钢 中国 00Cr22Ni5Mo3N 美国 UNS 31803/S32205 瑞典 SAF2205 德国 W.Nr.1.4462