金属微孔材料及其在高温煤气除尘中的应用研究_刘洁

金属微孔材料及其在高温煤气除尘中的应用研究

刘 洁1

王云英2

况春江3

张春晖

3

(1.石家庄市环境监测中心分析室,石家庄050021;2.辛集市环保监测站,辛集052360;

3.中北天颐科技(北京)有限公司,北京100081)

摘 要 介绍了一种新型的高性能金属微孔过滤材料———烧结金属丝网过滤材料及其特性。将该过滤材料应用于高

温煤气的除尘过程中,试验表明,处理效果良好。对于煤气含尘浓度在3700—4900mg ΠNm 3

的煤气,经处理后,可降至20mg ΠNm 3

以下,过滤效率>99.5%。

关键词 金属微孔材料 高温煤气除尘 烧结金属丝网 烧结金属粉末

Metal microporous material and its use in

high 2temperature coal gas cleaning

Liu Jie 1

Wang Y unying 2

K uang Chunjiang 3

Zhang Chunhui

3

(1.Analysis Laboratory ,Environmental M onitoring Center of Shijiazhuang ,Shijiazhuang 050021;

2.Environmental M onitoring S tation of X inji ,X inji 052360;

3.Chungpei 2T itany (Beijing )Lim ited.,Beijing 100081)

Abstract Sintered metal mesh ,a new style of metal microporous material ,is introduced.When used in experi 2

ment of high 2tem perature coal gas cleaning ,the sintered metal mesh showed excellent efficiency :the concentration of

coal gas can be reduced from 3700—4900mg ΠNm 3to 20mg ΠNm 3

.The filtration efficiency is m ore than 99.5%.

K ey w ords metal microporous material ;high 2tem perature coal gas cleaning ;sintered metal mesh ;sintered metal powder

收稿日期:2002-10-25;修订日期:2003-01-31作者简介:刘洁(1973~),男,河北石家庄人,学士,工程师,主要从

事环境监测和环境管理方面的研究工作。

1 引 言

金属微孔过滤材料具有良好的耐温性和优良的机械性能。在常温下,金属微孔材料的强度是陶瓷材料的10倍,即使在700℃高温,其强度仍然高于陶

瓷材料数倍[1]

。金属微孔材料良好的韧性和导热性使得其具有很好的抗热、抗震性。此外,金属微孔材料还具有良好的加工性能和焊接性能。这些优良的性能使得金属微孔过滤材料与陶瓷过滤材料相比,在高温除尘过滤介质应用方面具有更好的适用性和优越性。

在现代工业生产过程中,涉及含尘气体在高温下直接净化除尘和应用的领域十分广泛,如能源工业煤的气化联合循环发电(IG CC 工艺流程)的高温

煤气,石化和化工工业的高温反应气体,冶金工业高炉与转炉高温煤气,玻璃工业的高温尾气,锅炉、焚烧炉的高温废气等等[2—4]。高温工业气体含有大量

物理显热、化学潜热、动力能以及可利用的物质,如固体催化剂,它的合理利用有着巨大的经济价值。高温气体的净化除尘是实现高温气体资源合理利用所必不可少的关键技术,同时也是一项先进的环保技术。

在诸多高温气体净化除尘工艺技术中,介质过滤净化除尘技术有着显著的优点。它通过高温过滤介质实现气固分离,达到气体净化和资源回收的目的。它不仅可以最大程度地利用气体的物理显热,提高能源利用率,同时可以简化工艺过程,节省工艺设备投资,另外也避免了湿法除尘所带来的二次水污染。

早在20世纪70年代,美国能源部就制定了庞

大的研究计划,开展了以陶瓷过滤介质为主的高温第4卷第7期环境污染治理技术与设备

V ol .4,N o .72003年7月T echniques and Equipment for Environmental P ollution C ontrol

Jul .2003

气体过滤除尘技术的开发,德、日、英等发达国家也

都开展了类似的研究工作[5—9]。其主要目标是实现被称之为跨世纪新技术的煤的洁净燃烧联合循环发电工艺技术(IG CC,PF BC)的商业化。研究工作主要包括高温滤材的研制、高温气体过滤除尘技术的研究以及高温过滤器在工业装置中的应用等。目前已在各方面取得较大进展。在高温过滤介质的研制方面,开发了许多高性能滤材,如日本Asahi公司生产的均质堇青石陶瓷滤管,孔径为40—60μm,耐温达1000℃,抗热冲击性较好;德国Schumacher公司生产的SiC2Al

2

O3双层试管式滤管,表层孔径为10—20μm,耐温达1000℃;德国BWF公司生产的真空成型陶瓷纤维管,耐温>1000℃,抗热冲击性好;美国3M

公司生产的Nextel系列Al

2

O32SiO2陶纤袋;另外,还有美国M ott和Pall公司生产的310S、Inconel600、Fe2 Al金属间化合物等烧结金属滤管,耐温600—900℃[9,10];德国Plansee公司生产的多孔钼管和铬管等。以上各种过滤材料在IG CC和PF BC装置上进行了应用试验,工作压力015—115MPa,气体温度为400—900℃,运行时间为100—7000h不等。陶瓷过滤器具有很好的耐温和抗腐蚀性能,但它韧性差,抗热、抗震性仍有待进一步提高。金属过滤器具有很好的抗热、抗震性,310S和FeAl金属间化合物烧结滤管有良好的抗氧化和抗硫腐蚀能力,在经过几千小时的试验后仍然保持完好[11,12]。

针对煤的气化联合循环发电高温煤气的过滤除尘,美国能源部和能源技术中心(MET C)[13]对试管式陶瓷过滤器(CCF)、通管式陶瓷过滤器(ACTF)、陶纤袋式过滤器(C BF)、长纤维复合陶瓷过滤器(CCFF)、固定床颗粒层过滤器(SG BF)、移动床颗粒层过滤器(MG BF)、静电颗粒层过滤器(EG BF)以及静电除尘器(ESP)等10种过滤器高温除尘技术进行了商用规模的技术经济性分析,从能否达到环保要求、总造价及运行可靠性等方面综合比较,认为可望在工业应用的首推CCF、ACTF、CCFF和MG BF高温除尘技术,在不同组合方式中,一级旋风+介质过滤除尘为最佳组合,系统阻力小,反吹周期适当。

在高温气体过滤除尘技术中,高速气流脉冲反吹再生技术对保证滤芯正常工作和设备连续运行起着重要的作用,脉冲反吹再生条件的变化对滤芯寿命有很大的影响。许多研究者对陶瓷过滤器脉冲反吹再生机理开展了试验和模型研究[14—17]。

我国在高温气体过滤除尘方面与先进国家相比还有较大差距,尤其是在先进高温过滤介质产品和制作技术方面。结合我国工业技术与环保工程技术的发展需求,开展高温气体高效过滤除尘技术、关键滤材和系统装备技术的研究是非常必要的。特别是在解决陶瓷滤材可靠性不高和滤芯反吹再生性不好等问题上,国内自主开发反吹再生性能优异、高温耐蚀性能好的烧结金属高效除尘滤材的研制和高温过滤技术的研究,包括金属滤料高温条件下过滤行为、脉冲反吹再生机理等方面的研究,是实现高温气体除尘技术工业化的重要措施。

钢铁研究总院在金属过滤材料方面有40年的研究经验和成果。近年来,根据我国工业技术发展和环境保护的需要,积极开展先进过滤材料和高温除尘技术的研究,取得了突出的成绩。本文介绍几种新研制的高性能金属过滤材料和金属过滤材料高温除尘过滤试验的研究成果。

2 金属微孔过滤材料的特性

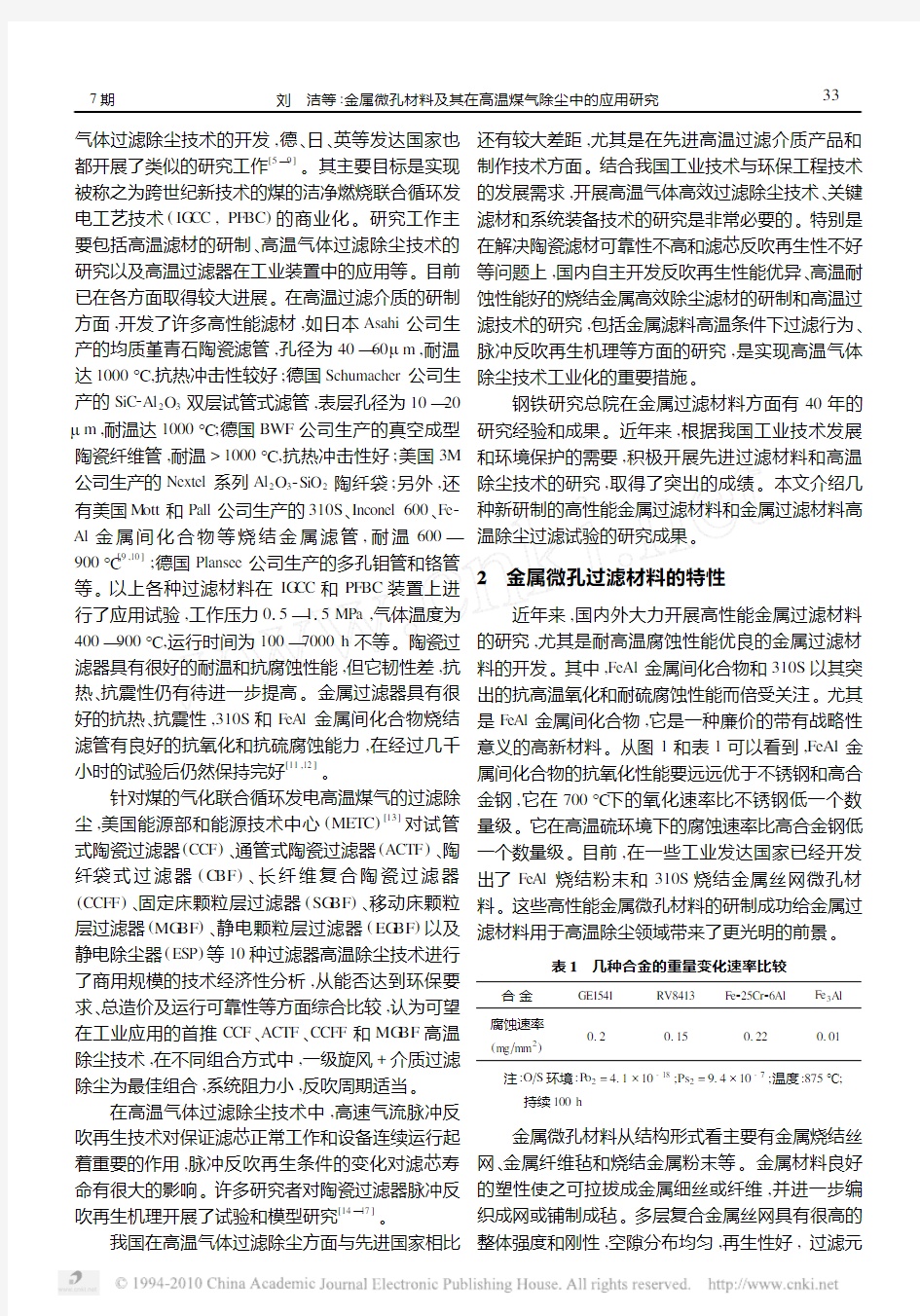

近年来,国内外大力开展高性能金属过滤材料的研究,尤其是耐高温腐蚀性能优良的金属过滤材料的开发。其中,FeAl金属间化合物和310S以其突出的抗高温氧化和耐硫腐蚀性能而倍受关注。尤其是FeAl金属间化合物,它是一种廉价的带有战略性意义的高新材料。从图1和表1可以看到,FeAl金属间化合物的抗氧化性能要远远优于不锈钢和高合金钢,它在700℃下的氧化速率比不锈钢低一个数量级。它在高温硫环境下的腐蚀速率比高合金钢低一个数量级。目前,在一些工业发达国家已经开发出了FeAl烧结粉末和310S烧结金属丝网微孔材料。这些高性能金属微孔材料的研制成功给金属过滤材料用于高温除尘领域带来了更光明的前景。

表1 几种合金的重量变化速率比较

合金GE1541RV8413Fe225Cr26Al Fe3Al

腐蚀速率

(mgΠmm2)

012011501220101

注:OΠS环境:P o2=411×10-18;Ps2=914×10-7;温度:875℃;

持续100h

金属微孔材料从结构形式看主要有金属烧结丝网、金属纤维毡和烧结金属粉末等。金属材料良好的塑性使之可拉拔成金属细丝或纤维,并进一步编织成网或铺制成毡。多层复合金属丝网具有很高的整体强度和刚性,空隙分布均匀,再生性好,过滤元

33

7期刘 洁等:金属微孔材料及其在高温煤气除尘中的应用研究

图1 FeAl金属间化合物的高温抗氧化性能

件寿命长。烧结纤维毡有很高的空隙率,因此透气性

好,并具有很高的过滤精度。烧结金属粉末是依靠熔

融金属雾化制粉后压制成型和烧结而得。烧结金属

粉末可制成各种复杂形状,并且有较高的过滤精度。

复合金属丝网主要由保护层、过滤层以及支撑

层组成。它是一种非对称性结构的微孔材料,从过

滤机理讲,它属于表层过滤的材料。烧结金属丝网

的这种过滤特性配合其很高的整体刚性和强度,使

之尤其适合于在高气流速度下工作并具有良好的再

生性。在高的过滤速率下,烧结金属丝网过滤材料

仍保持很高的过滤效率[18]。图2给出了烧结金属

丝网和烧结金属粉末多孔材料的典型微观结构。

多年来,钢铁研究总院和安泰科技公司致力于

金属微孔材料新产品的研制,开发了许多品种的金

属过滤材料制品。在烧结金属方面有铜基合金、镍

基合金、316、316L和1828不锈钢等金属过滤材料制

品,在烧结金属丝网方面有铜基合金、304、316、

316L、1828不锈钢、G H30和G H44高温合金等过滤

材料制品。最近,又开发了310S烧结金属丝网和

FeAl烧结金属粉末过滤材料制品。表2和表3给出

了这两种材料的过滤特性和过滤效果。从表中可以

看到,这两种材料都有较高的过滤效率,对于10μm

粒子的过滤效果>9915%,满足工业气体净化除尘

的需求。另外,310S220过滤元件具有很好的透气

性,该材料已应用于煤气化高温煤气的净化过滤。

表2 烧结F e3A l粉末和烧结310S金属丝网的特性

过滤元件

孔径(μm)

R最大R平均R最小

渗透性

(LΠm in?cm2?Pa)

开孔率

(%)

FeAl2102514131211144121×10-44010 310S2203516221520123155×10-3351

图2 金属过滤材料的微观结构

表3 烧结Fe

3

Al粉末和烧结310S金属

丝网的过滤效率(%)

过滤元件013μm015μm210μm510μm10μm20μm FeAl21085159012991099159919100 310S22090129815991599199

3 高温煤气除尘试验

为了加快发展我国洁净煤能源技术,国家科委

43环境污染治理技术与设备4卷

图3 煤气化和高温煤气净化除尘工艺流程图

在“九五”期间组织了“整体煤气化联合循环发电

(IG CC)关键技术”的攻关。钢铁研究总院、国家电

力公司热工研究院和中科院山西煤化所承担了“高

温煤气除尘工艺技术与设备的试验研究”。开展了

高性能金属过滤材料的研制、高温过滤器的设计与

制作、脉冲反吹再生技术的开发以及高温煤气过滤

除尘中试试验。高温煤气除尘试验在中科院山西煤

化所中试装置上进行。过滤介质采用钢铁研究总院

研制的310S材质的烧结金属丝网过滤元件( 50×

1000mm),等效孔径20μm。过滤装置由钢铁研究

总院研制,采用在线脉冲反吹和系统自动控制技术,

工艺流程见图3。

高温煤气经过两级旋风除尘后进入过滤器,入

口煤气的工作条件见表4。

表4 煤气的入口条件

条件数值

煤气入口温度(℃)580—620

煤气入口压力(MPa)110—111

煤气成分(%)CO:~20;CO2:~15; N2:~50;H2O:~10

煤气含尘浓度(mgΠNm3)3700—4900

煤气中粉尘的粒度组成如图4所示。经过两级旋风除尘后,粉尘粒度很细。粉尘的平均粒径为5μm,10μm粒径以下的粉尘占90%。

图5给出了煤气除尘过程中煤气流量、过滤器内壁温度以及过滤压差的变化情况。

从图中可以看

图4

煤气中粉尘的粒度组成

图5 热煤气过滤过程中参数的变化

到,煤气的过滤除尘过程稳定,气体的流量和温度波动很小。在反吹再生阶段,气体流量的波动亦< 5%—10%,温度波动<5—10℃,系统压力波动<

53

7期刘 洁等:金属微孔材料及其在高温煤气除尘中的应用研究

10%。过滤元件的再生效果很好,压差曲线重复性好。在过滤压差低于15—20kPa的情况下,过滤器的再生周期为30—40min。气体脉冲反吹再生的气体用量小,每个周期的气体用量约015Nm3。试验取得了很好的过滤效果,净化煤气的含尘量低于20 mgΠNm3,过滤效率>9915%。

4 结论与展望

高温气体介质过滤除尘技术可以最大程度地利用气体的物理显热、化学潜热和动力能以及最有效地利用气体中的有用资源,因此,它不仅成为电力、能源和相关加工工业的研究热点,也是过滤行业的重要研究课题。近年来,国内外在高温气体过滤除尘技术方面取得了很大的进展。首先是一批高新过滤材料被开发出来,陶瓷过滤材料抗热、抗震性的改善、金属过滤材料耐高温腐蚀性的提高为高温气体介质过滤除尘技术的工业化应用奠定了基础;其次,高温除尘工艺技术的提高,如系统高温密封和过滤元件自保护密封技术、过滤元件再生技术、气体在线检测技术和系统自动控制技术等,也大大推动了高温气体介质过滤除尘技术的工业化应用。我国一些研究单位围绕着高温气体介质过滤除尘技术的开发做了大量的研究工作,在高性能过滤材料的研制、过滤介质再生技术的研究、新型旋风除尘装置的研制、颗粒移动床技术的开发等方面取得了富有成效的研究成果。钢铁研究总院等研究单位在煤气化炉中试装置上开展的金属过滤器高温煤气除尘试验的成功,亦表明我国高温气体过滤除尘技术的开发已迈上了一个新的台阶,在高性能金属过滤介质制作技术、过滤介质再生技术、高温除尘工艺技术以及装备技术等方面都已有了长足的进步。以上的研究工作必将迅速推动我国高温气体介质过滤除尘技术的工业化应用,加快我国能源工业和相关加工工业以及环保工业技术的发展。

参考文献

[1]Y.Sawada,K.Hiramatsu,H.K awam oto,et al.Evaluation on

fundamental properties of filter materials at high tem perature.

I BI D,1992,21(4):393—394

[2]时铭显.高温气体除尘技术的现代发展.第五届全国非

均相分离学术讨论会论文集.北京:1997

[3]W.Peukert.High tem perature filtration in the process industry.

Filtration&Separation,1998,26(6):461—463

[4]夏兴祥.高温除尘技术综述.第六届全国非均相分离学

术讨论会论文集.北京:1999

[5]Rubow L.N,Z aharchuk R.Results of technical and economic

evaluation of ten high2tem perature and high2pressure particulate cleanup systems for PF BC.American electric power’s PF BC hot gas cleanup test program,Proc.of11th Int.C on f.on

F BC,AS ME.San Francisco,1991

[6]J.K rein.LLB candle filter for the E LC OG AS IG CC power plant

PuertollanoΠS pain.High T em perature G as Cleaning,1999,2

(4):253—255

[7]N.Oda,T.Hanada.Per formance of the advanced ceramic tube

filter(ACTF)for the Wakamatsu71M w PF BC and further im2 provement for commercial plants,Proc.of3rd Int.Sym p.on

G as Cleaning of High T em perature,K arlsruhe,G ermany,1996

[8]R.Chalupnick,J.Isakss on,B.Jones,J.K rein,O.K oeber2

nick,K.Schulz.Dem onstration of hot gas filtration systems.

High T em perature G as Cleaning,1999,2(4):276—277 [9]R.Dennis,T.McMahon,T.D orchak,T.Chiang,U.S.Dep2

artment of energy’s high2tem perature and high2pressure particu2 late cleanup program for advanced coal2based power systems.

High T em perature G as Cleaning,1999,2(4):303—306

[10]M.A.Alvin.H ot gas filter development and per formance.

I BI D,1992,21(4):455—457

[11]Sunil Jha,R onald S.Sekellick and K enneth L.Rubow.S in2

tered metal hot gas filters.I BI D,1992,21(4):492—493 [12]Y.Sawada,K.Hiramatsu,H.K awam oto,et al.Evaluation on

fundamental properties of filter materials at high tem perature.

I BI D,1992,21(4):393

[13]J2H.Choi.Investigation into the pulse cleaning of the ceramic

filter candle.J.Environ.Qual.,1998,27(4):810—812 [14]C.K anoka,M.Am ornikitbamrung and T.K ishima.Cleaning

mechanism of dust from ceramic filter element.I BI D,1992, 21(4):142

[15]S.K.G rannel and J.P.K.Seville.E ffect of venturi inserts on

pulse cleaning of rigid ceramic filters.I BI D,1992,21(4): 96—98

[16]M.Ferer,Duane H.Smith.A sim ple m odel of filter cake re2

m oval.I BI D,1992,21(4):172—174

[17]Z.Ji,X.Meng,M.Shi,F.Ding.The interim process be2

tween pulse2backing cleaning and normal filtration processes of ceramic filter.I BI D,1992,21(4):211—215

[18]况春江,方玉诚,顾临,王跃成等.金属微孔材料及其在

气溶胶净化中的应用.第七届全国气溶胶会议论文集.

西安:1999

(责任编辑:刘 颖)

63环境污染治理技术与设备4卷

SnAg系无铅焊料中金属间化合物的形成与控制

SnAg系无铅焊料中金属间化合物的形成与控制

中文摘要 微电子封装工艺中,起到热、电和机械连接作用的无铅焊料合金组织中金属间化合物的形态和分布直接影响着该合金的连接性能。本文以共晶配比附近的Sn—Ag 合金为研究对象,通过改变成分配比和凝固速率系统研究了其凝固过程中金属间化合物相(Ag。Sn)的析出规律。结合显微组织观察、热分析和热力学计算,从凝固过程两相竞争生长的角度揭示了块状金属间化合物Ag。Sn的形成机理。采 用高温时效模拟焊点的高温服役过程,阐明了在持续高温环境下合金组织中金属间化合物相的演化规律。最后探讨了第三组元及异相纳米ZrO:微粒的掺入对合金组织中金属间化合物的析出控制及强化机理。上述研究包括的主要内容和获得的结论是:通过改变冷却介质,系统研究了亚共晶、共晶和过共晶Sn-Ag合金在不同凝固速率下其组织中金属间化合物的形成规律。结果表明:只在缓冷过共晶合金凝固组织中有块状金属间化合物Ag。Sn的析出。在较快凝固速率下,三种合金组织均呈现亚共晶组织特征,即由初生13一Sn枝晶和由Ag。Sn相与B—Sn相共晶体所构成。这归因于非平衡条件下的动力学过冷使合金凝固过程按亚稳伪共晶反应进行。提高凝固速率对合金组织的影响为:一方面,符合经典共晶合金枝晶生长规律,其B-Sn枝晶得到细化,即:d=3.7t043(其中d为13-Sn枝晶二次枝晶间距,凝固速率在0.08.-一104 Ks。1的范围内)。另一方面,符合弥散强化原理,在共晶体区域中析出纳米Ag。Sn相提高了其显微硬度。在低速凝固速率下,发展了一种通过合金凝固时的名义热容曲线来确定固相体积转变过程,进而确定组织中块状金属间化合物体积分数的有效方法,结合定量金相分析和热力学计算,揭示了过共晶合金组织中块状金属间化合物Ag。Sn的形成机理,即:凝固时,合金熔体中的共晶Ag。Sn相因与初生Ag。Sn相有共同的晶体结构,会在小过冷度下依附于后者生长并成为块状金属间化合物Ag。Sn,并且该块状相的体积分数值随着合金凝固速率的提高而增大。 采用高温时效处理模拟焊点高温服役过程研究了Sn-3.5Ag合金在持续高温环境下的组织稳定性。结果表明:合金组织中金属间化合物Ag。Sn相的演化符合系统自由能最小原理。平衡凝固合金组织中Ag。Sn相趋于破裂和表面球化;而非平衡凝固合金组织中Ag。Sn相在初生B-Sn枝晶晶界的扩散推移作用下合并成为块状金属间化合物Ag。Sn。通过精确的热焓计算和精细的组织分析,揭示了非平衡凝固合金组织中纳米Ag。Sn相的生长驱动力源于其较高的表面能,使其处于热力学亚稳状态。但由于该纳米Ag。Sn相仅局部分布于共晶组织中,因此该合金在

最新整理高炉煤气干法布袋除尘技术.docx

最新整理高炉煤气干法布袋除尘技术 我国高炉煤气干法布袋除尘技术历经30多年的应用与发展,已日趋成熟,并在众多中小高炉上推广使用。同时,近几年我国材也取得了长足的进步,纤维与超细玻璃纤维复合的耐高温针刺毡不仅强度提高、使用寿命延长,而且使用温度提高,可耐260摄氏度左右的高温,为高炉煤气干法布袋除尘打下了坚实的基础,加之采用PLC自动化控制系统,使氮气脉冲喷吹清灰及卸灰、输灰均能按程序自动控制,有效地促进了高炉煤气干法布袋除尘技术水平的提升。 中小高炉干法布袋的成功使用,为大型高炉上采用干法布袋奠定了基础。但是,大型高炉煤气发生量多,如还采用中小高炉干法除尘的箱体大小规格,要达到同样的过滤效率,势必要成倍增加箱体数量,导致整个干法的故障点增多,占地面积大大增加。采取这种设计思路,其可靠性降低,远不能满足大型高炉的需要,影响其正常运行,导致介质的失衡,造成巨大损失。 为清除大高炉干法除尘的障碍,瑞帆在干法除尘工艺、设备、关键配套件、输灰系统等方面做了系统深入的研究,通过大量的论证,增加单箱体过滤面积,将大直径箱体(直径5.2米以上)引入到高炉煤气干法除尘器中,并采用6米直径箱体,为干法除尘系统在大型高炉上应用和推广奠定了基础。 大型高炉干法除尘的经济分析 包钢4号高炉有效容积2200立方米,属深炉缸矮胖型高炉,高炉煤气发生量平均为38万立方米/小时,高炉炉顶压力正常为0.xxxx化采用湿法两级文氏管系统。20xx年,该高炉上马了干法布袋除尘系统,至今两年多运行稳定,各项技术指标均达到或超过设计标准,成为国内20xx立方米以上高炉配备煤气干法除尘的首创。 高炉煤气除尘系统湿法除尘改为干法布袋除尘后,高炉生产平稳,除尘系统运行稳定,满足实际工况的需要。与湿法相比,干法除尘使TRT(高炉煤气余压透平发电)装置年发电量增加2xxx万千瓦时,将高炉煤气热能的温度提高100摄氏度,压力的利用率提高60%。同时,因减少高炉修风次数从而每年可增产7700吨,年减排二氧化碳6xxxx200立方米高炉为例,其干法除尘系统投产后,可大幅度节约浊环水水费,节省检修维护费用,节约新水60吨/年。同时,除尘方式的改变,使干法除尘煤气热效率大大提高,干法除尘对于配套的TRT余压发电系

高炉煤气除尘系统.

高炉煤气处理系统 一.煤气处理包括:(1)除尘;(2)脱水。 二.煤气除尘设备及原理 (1)除尘流程 a.除尘的原因及目的; 高炉冶炼过程中,从炉顶排出大量煤气,其中含有CO、H2、CH4等可燃气体,可以作为热风炉、焦炉、加热炉等的燃料。但是由高炉炉顶排出的煤气温度为150~300oC,标态含有粉尘约40~100 g/m3。如果直接使用,会堵塞管道,并且会 引起热风炉和燃烧器等耐火砖衬的侵蚀破坏。因此,高炉煤 气必须除尘后才能作为燃料使用。 b.煤气除尘设备:湿法除尘、干法除尘。

湿法除尘: 干法除尘: 干法除尘有两种,一种是用耐热尼龙布袋除尘器,另一种是干式电除尘器。 (2)设备 a.粗除尘设备:重力除尘器、旋风除尘器 重力除尘器:

利用自身的重力使尘粒从烟尘中沉降分离的装置。 重力除尘器除尘原理是突然降低气流流速和改变流向,较大颗粒的灰尘在重力和惯性力作用下,与气分离,沉降到除尘器锥底部分。属于粗除尘。 重力除尘器上部设遮断阀,电动卷扬开启,重力除尘器下部设排灰装置。 重力除尘器是借助于粉尘的重力沉降,将粉尘从气体中分离出来的设备。粉尘靠重力沉降的过程是烟气从水平方向进入重力沉降设备,在重力的作用下,粉尘粒子逐渐沉降下来,而气体沿水平方向继续前进,从而达到除尘的目的。 在重力除尘设备中,气体流动的速度越低,越有利用沉降细小的粉尘,越有利于提高除尘效率。因此,一般控制气体的流动速度为1—2m/s,除尘效率为40%一60%。倘若速度太低,则设备相对庞大,投资费用增高,也是不可取的。在气体流速基本固定的情况下,重力除尘器设计得越长,越有利于提高除尘效率,但通常不宜超过10m长。 旋风除尘器:

金属间化合物浅析

◆山水世人出品金属间化合物(IMC)浅析?山水世人

◆山水世人出品 目录 ?IMC定义 ?IMC的特点及应用领域 ?IMC对焊点的影响 ?IMC的形成和长大规律 ?如何适当的控制IMC ?保护板镀层中IMC实例 ?总结

◆山水世人出品 IMC的定义 金属间化合物(i t t lli d)是指金属与金属金属与类?intermetallic compound)是指金属与金属、金属与类金属之间以金属键或共价键形式结合而成的化合物。在金属间化合物 中的原子遵循着某种有序化的排列。Cu 6Sn5、Cu3Sn、CuZn、InSb、 等都是金属间化合物 GaAs、CdSe等都是金属间化合物, ?金属间化合物与一般化合物是有区别的。首先,金属间化合物的组成常常在一定的范围内变动;其次金属间化合物中各元素的化合价很难确定,而且具有显著的金属键性质。

◆山水世人出品 IMC的特点及应用领域 ?金属间化合物在室温下脆性大,延展性极差,很容易断裂,缺乏实用金属间化合物在室温下脆性大延展性极差很容易断裂缺乏实用价值。经过50多年的实验研究,人们发现,含有少量类金属元素如硼元素的金属间化合物其室温延展性大大提高,从而拓宽了金属间化合物的应用领域。与金属及合金材料相比,金属间化合物具有极好的耐高温及耐磨损性能,特别是在一定温度范围内,合金的强度随温度升高而增强,是耐高温及耐高温磨损的新型结构材料。 ?除了作为高温结构材料以外,金属间化合物的其他功能也被相继开发,稀土化合物永磁材料、储氢材料、超磁致伸缩材料、功能敏感材料等稀土化合物永磁材料储氢材料超磁致伸缩材料功能敏感材料等也相继开发应用。 ?金属间化合物材料的应用,极大地促进了当代高新技术的进步与发展,促进了结构与元器件的微小型化、轻量化、集成化与智能化,促进了促进了结构与元器件的微小型化轻量化集成化与智能化促进了 新一代元器件的出现。金属间化合物这一“高温英雄”最大的用武之地是将会在航空航天领域,如密度小、熔点高、高温性能好的钛铝化合物等具有极诱人的应用前景 合物等具有极诱人的应用前景。

ZnFe及ZnFeMn固态扩散偶中金属间化合物的生长

Zn/Fe及Zn/Fe-M n固态扩散偶中金属间化合物的生长*刘 赛1,王建华1,2,3,彭浩平1,徐 鹏1,童 晨1,涂 浩2, 3 (1 材料设计及制备技术湖南省重点实验室,湘潭411105;2 常州大学材料科学与工程学院,常州213164; 3 常州大学先进金属材料常州市重点实验室,常州213164)摘要 采用Zn/Fe及Zn/Fe-Mn固固扩散偶方法,研究了锰对金属间化合物生长动力学的影响。对扩散偶在385℃扩散10~300min的研究结果表明,在Zn/Fe扩散偶中,扩散层以δ相为主,ζ相和δ相之间具有平直的界面,随扩散时间的延长,δ相的厚度增加,ζ相逐渐被消耗,厚度比dζ/dδ的值逐渐减小;在Zn/Fe-Mn扩散偶中,扩散层也以δ相为主,ζ相和δ相之间的界面更平直, 铁基体中的锰在扩散初期促进δ相的生长,但在扩散后期促进ζ相生长。对Zn/Fe-Mn扩散偶中金属间化合物的生长动力学研究表明,0.4%(质量分数,下同)的锰使扩散层总厚度增加,当锰含量增加到1.2%以上时,扩散层总厚度反而开始下降。Zn/Fe、Zn/Fe-0.4%Mn、Zn/Fe-1.2%Mn及Zn/Fe-2.0%Mn四个扩散偶中总扩散层的生长均由扩散控制。 关键词 Zn-Fe金属间化合物 扩散偶 显微组织 生长动力学 Zn-Fe-Mn中图分类号:TG113.1;TG111.6 文献标识码:A Growth of Intermetallic Comp ounds in Solid Zn/Fe andZn/Fe-Mn Diffusion Coup lesLIU Sai 1,WANG Jianhua1,2,3,PENG Haoping1,XU Peng1, TONG Chen1,TU Hao2,3 (1 Key Laboratory of Materials Design and Preparation Technology of Hunan Province,Xiangtan 411105;2 School of MaterialsScience and Engineering,Changzhou University,Changzhou 213164;3 Key Laboratory of Advanced Metal Materials ofChangzhou City,Changzhou University,Chang zhou 213164)Abstract The growth of Zn-Fe intermetallic compounds and the effect of Mn were studied by means of diffu-sion experiments at 385℃for 10-300min.The results show that the layer is mainly composed ofδphase in Zn/Fecouples,the interface betweenζandδis planar,the thickness ofδphase increases andζphase decreases with prolon-gation of time,the value of dζ/d δalso decreases with time.In Zn/Fe-Mn couples,the diffusion layer is mainly com-posed ofδphase,the interface betweenζandδis more planar,and the manganese in iron promotes the growth ofδphase in the initial period but the growth ofζ is promoted in the later period.The results of Zn/Fe-Mn couples showthat 0.4%manganese makes the total thickness of diffusion layer increase,however,when the mang anese content in-creases to 1.2%,the total thickness decreases.The growth of the total layer in four couples Zn/Fe,Zn/Fe-0.4%Mn,Zn/Fe-1.2%Mn and Zn/Fe-2.0%Mn are diffusion- controlled.Key words Zn-Fe intermetallic compounds,diffusion couple,microstructure,growth kinetics,Zn-Fe-Mn *国家自然科学基金( 50971111;50971110);江苏省青蓝工程资助;常州市国际合作项目(CZ20110014) 刘赛:女,1986年生,硕士生 E-mail:610667060@qq .com 涂浩:通讯作者,副教授,硕士生导师 E-mail:tuhao@cczu.edu.cn0 引言 热浸镀锌是一种能制备出具有优良耐腐蚀性能产品且成本低的涂层技术, 在各个行业得到了广泛的应用。但在一般镀锌过程中,由于钢中硅的存在引起镀锌层中Fe-Zn合金层相的剧烈增长,使镀层变厚并形成灰色层,同时镀层附着 性能变差,产生硅反应性(又称Sandelin效应) [1,2] 。目前采用最多的抑制Sandelin效应的方法是在锌池中添加一定量 的合金元素(如Ni、Mg、Mn、Sn、Pb等)[3-5] ,并做了大量的研究工作。早期研究[3] 表明,锌池中锰的添加能明显抑制镀层 的生长,但是未见有关钢基中锰的添加对镀层组织影响的研 究报道。 扩散偶法最先由Girchner提出, 是一种广泛用于相图计算及界面反应的研究方法[6,7]。许多研究者[8-10] 都用此方法来研究热浸镀锌Fe- Zn反应的反应动力学。李智等[9] 通过研究固态Zn/Fe及Zn/Fe-Si扩散偶扩散区内金属间化合物的生长动力学, 分析了硅反应性。一般钢中含锰0.30%~0.50%(质量分数,下同),在碳素钢中加入0.70%以上的锰就算“锰钢”,高强钢中锰含量为1.5%左右。因此本实验选择锰含量分别为0.4%、1.2%和 2.0%的铁锰合金,与固态纯锌制成扩散偶后,对其扩散层的显微组织及Zn- Fe金属间化合物的生长动力学进行分析探讨。· 38·Zn/Fe及Zn/Fe-Mn固态扩散偶中金属间化合物的生长/刘 赛等

高炉煤气除尘岗位安全规程(通用版)

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 高炉煤气除尘岗位安全规程(通 用版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

高炉煤气除尘岗位安全规程(通用版) (1)上岗前工作要求: ①上岗前人员要按规定穿戴好工作服、安全帽、劳保皮鞋、皮手套;帽带、袖口必须系好。 ②检查便携式煤气报警仪,固定式煤气报警器,现场煤气探头使用正常。 ③煤气区域应有明显的警示标志,标识保持好清洁。严禁烟火,严禁堆放易燃易爆物品。 ④煤气设施严禁有泄露煤气现象,各种承压管道、介质管道防跑冒滴漏。 ⑤布袋除尘平台及走道应经常清扫,不准堆放任何物品占用通道。 ⑥岗位所有人员须知煤气常识及煤气中毒急救知识和应采取的

措施,会使用检测仪和空气呼吸器等防护用品。 ⑦其他岗位进入煤气区域,必须进行出入登记。 ⑧到现场工作必须两人以上并佩带CO报警仪,要观察风向,严禁正对煤气设备薄弱部位(补偿器、泄爆孔),行走、检漏、检查、处理煤气设备故障时,应站在上风口,带煤气作业必须佩带空气呼吸器。 (2)布袋除尘日常安全操作要求: ①检修工具应用铜制和橡胶制品,铁制工具应涂上润滑油后使用,防止火星产生,引起火灾或爆炸;如有煤气泄露并有燃烧或爆炸的可能时,立即封锁现场,40米外设设立明显警示标志,未经煤气主管人员同意,任何人不的进入。 ②高炉悬料排风及炉顶压力不正常时,禁止放灰,并及时与高炉值班工长取得联系,禁止反吹和卸灰同时进行,布袋除尘灰仓灰量观测孔需加装防护设施,灰仓上部不允许有积灰等杂物。 ③除尘箱体各层平台上下走梯手抓稳,脚踏牢避免滑到摔碰伤,通道严禁堆放、遗弃任何物品,防止坠落伤人,也不准占用安全通

高炉煤气除尘(布袋除尘)岗位安全规程范本

操作规程编号:LX-FS-A40177 高炉煤气除尘(布袋除尘)岗位安 全规程范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

高炉煤气除尘(布袋除尘)岗位安 全规程范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 (1)上岗前工作要求: ①上岗前人员要按规定穿戴好工作服、安全帽、劳保皮鞋、皮手套;帽带、袖口必须系好。 ②检查便携式煤气报警仪,固定式煤气报警器,现场煤气探头使用正常。 ③煤气区域应有明显的警示标志,标识保持好清洁。严禁烟火,严禁堆放易燃易爆物品。 ④煤气设施严禁有泄露煤气现象,各种承压管道、介质管道防跑冒滴漏。 ⑤布袋除尘平台及走道应经常清扫,不准堆放任

江苏沙钢高炉煤气干法除尘器及除尘工艺系统设计方案

江苏沙钢高炉煤气干法除尘器及除尘工艺系统设计 方案

江苏沙钢380m 3高炉煤气干法除尘器及除尘工艺系统设计方案 作者:耿存友 前言 高炉煤气净化分为湿法除尘和干法除尘俩类,根据我国的能源和环保政策,干法除尘属于环保节能项目,位于国家钢铁行业当前首要推广的“三干壹电”(高炉煤气干法除尘、转炉煤气干法除尘、干熄焦和高炉煤气余压发电)之首。干法布袋除尘代替湿法除尘将是壹大趋势。因此,我们在引进和吸收国内外各家先进技术的基础上,经过多年大量分析和研究设计出壹套高效经济、安全可靠、实用方便的高炉煤气干法布袋除尘工艺系统及高炉煤气干法布袋除尘器,且于2003年在江苏沙钢三座380m 3高炉上得到了应用和验证,目前,整个系统运行状况良好,操作简单,维护方便。以下着重介绍此高炉煤气除尘器及除尘工艺系统设计方案。 1。工艺系统组成及工作原理 1.1 工艺系统组成及工艺流程(见图壹) 江苏沙钢三座380m 3高炉高炉煤气干法布袋除尘工艺系统组成分为:高炉煤气干法布 袋除尘系统和高炉煤气干法布袋除尘系统支架平台(见图二,此图为其中俩座高炉煤气除尘系统平台第三座平台为后期设计且列连在这个平台之上)俩部份。

江苏沙钢380m3高炉煤气除尘工艺系统图二

1.1.1高炉煤气干法布袋除尘系统主要由:荒煤气进气总干管路系统(主要由总干管和膨胀节组成)、九个进气支管路系统(主要由进气支管、液动式盲板阀、气动式密封蝶阀等组成)、九个筒式除尘器箱体(主要由净煤气室、荒煤气室、本体锥形灰斗、中间卸灰球阀、中间灰斗、卸灰球阀、星型卸料器、布袋脉冲喷吹装置、灰斗脉冲清堵装置、安全防爆装置、人孔检修装置等组成),九个出气支管路系统(主要由出气支管、液动式盲板阀、气动式密封蝶阀等组成)、净煤气出气总干管路系统(主要由总干管和膨胀节组成)、输灰系统(由链运机组成)、安全放散管路系统、蒸汽旁管加热及保温系统、氮气管路系统、液压管网系统(由液压站、管网及各式阀组成,为各液动阀门提供动力、各液脂润滑点提供润滑脂)、料位监测系统、温度监测系统、差压监测系统、出气总干管煤气流量、含量监测系统、环境煤气浓度监测报警系统、电气、仪表及自动化控制系统. 1.1.2钢结构支撑平台主要由:基础立柱及钢梯、承重平台和中间灰斗等部件检修平台、安全通道、顶部检修平台等组成。 1.2工艺系统工作原理 高炉煤气经重力除尘后,由荒煤气进气总干管路分配到各进气支管经液动式盲板阀、气动式密封蝶阀进入布袋除尘器各箱体锥形灰斗中,且进入荒煤气室,颗粒较大的粉尘由于重力和速度在特殊结构的进气管口的作用下自然沉降而进入灰斗,颗粒较小的粉尘随煤气上升。经过滤袋时,粉尘被阻留在滤袋的外表面,煤气得到净化。净化后的煤气进入净煤气室,由净煤气出气总干管路输入煤气管网。 当荒煤气温度过高或过低(系统温度监测系统控制)时,此时系统将自动关闭荒煤气进气总管上的气动式密封蝶阀,同时打开荒煤气进气总干管路上放散阀组,进行荒煤气放散,荒煤气放散阀组亦可有效控制高炉炉顶压力。 随着过滤过程的不断进行,滤袋上的粉尘越积越多,过滤阻力不断增大(系统压力差压监测系统控制)。当阻力增大(或时间)到壹定值时,电磁脉冲阀启动,进行脉冲喷吹清灰,脉冲清灰的喷吹气体采用氮气(安全),清理的灰尘落入本体锥形灰斗。当本体锥灰斗中的灰尘累积到壹定量(由料位计控制)时,中间卸灰球阀自动启动,灰尘经中间卸灰球阀卸入中间灰斗,大部份的高温灰尘在中间灰中冷却降温,但中间灰斗的灰尘达到壹定的高度(由料位计控制)时,下部的卸灰球阀、星型卸料器自动启动,灰尘经卸料器卸入输灰链运机再将灰尘输送至灰仓,由汽车运出厂区。 但除尘器滤袋破损设系统净煤气出口管道上装有煤气含尘量分析仪,可在线连续检测净煤气含尘量,同时设在各除尘器箱体单元上的差压变送会发差压变化信号能及时准确的发现破损布袋的箱体,维修人可自行关闭对应该除尘器箱体单元进、出气支管上的液动式盲板阀和气动式密封蝶阀,打开该除尘器箱体单元各放散阀,进行煤气入散,然后,打开净煤气室上方的椭圆封头盖更换滤袋。, 1.3工艺系统结构特点 1)每座380m3高炉煤气干法布袋除尘装置是由九个除尘器箱体单元且联组合而成,三座380m3高炉煤气干法布袋除尘装置安置在壹座整体钢结构支架平台上,平台结构紧凑、布局合理、钢耗少经济,既节省了用地面积和空间又稳定、安全、可靠。

高炉煤气烟气处理

高炉煤气烟气处理标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

一、烟气除尘——高炉煤气干法布袋除尘 高炉煤气净化分为湿法除尘和干法除尘两类,目前我国500m3级及以下高炉的煤气净化基本上全部采用干式布袋除尘,而1000m3级及以上高炉的煤气净化采用干法布袋除尘技术的较少。 高炉煤气干法布袋除尘技术是钢铁行业重要的综合节能环保技术之一,以其煤气净化质量高、节水、节电、投资省、运行费用低、环境污染小等优点,优于传统的湿法洗涤除尘工艺, 属于环保节能项目,位于国家钢铁行业当前首要推广的“三干一电”(高炉煤气干法除尘、转炉煤气干法除尘、干熄焦和高炉煤气余压发电)之首。是国家大力推广的清洁生产技术。 1、工艺流程与设备 系统组成 1 干法除尘由布袋除尘器、卸、输灰装置(包括大灰仓)、荒净煤气管路、阀门及检 修设施、综合管路、自动化检测与控制系统及辅助部分组成。 2 炉顶温度长期偏高的高炉宜在布袋除尘之前增设降温装置,有热管换热器和管式换 热器两类,应优先选用热管式换热器。 过滤面积 1 根据煤气量(含煤气湿分,以下同)和所确定的滤速计算过滤面积 计算公式: 其中 F——有效过滤面积 m2 Q——煤气流量m3/h(工况状态) V——工况滤速 m/min 2 工况流量。

在一定温度和压力下的实际煤气流量称为工况流量。以标准状态流量乘以工况系数 即为工况流量。 3工况系数 工况体积(或流量)和标况体积(或流量)之比称为工况系数,用η表示。 计算公式: 其中 η——工况系数 Q 0——标准状态煤气流量m 3/h Q ——工况状态煤气流量m 3/h T 0——标准状态0℃时的绝对温度273K t —— 布袋除尘的煤气温度℃ P —— 煤气压力(表压)MPa P 0——标准状态一个工程大气压,为 MPa 当t 值按煤气平均温度165℃计算时上述公式简化为: η=1 .0P P 此时工况系数η与压力关系见表3—2。 温度取值不同,数值略有变化。 表3—2 工况系数η与压力关系

高炉煤气的除尘与清洗

高炉煤气的除尘与清洗 一、高炉煤气为什么要进行除尘与清洗? 从高炉炉顶排出的煤气含尘量在10~40g/m3(标准状态),如果不进行除尘和清洗,这种煤气是没有使用价值的,因为大量含尘的煤气在燃烧时,会将化工焦炉燃烧室格子砖、高炉热风炉蓄热室格子砖及轧钢厂加热炉烧嘴堵塞,同时在长途输送途中,也会造成管道堵塞,冲刷管壁,影响生产。因此必须将煤气含尘量降低到10mg/m3以下。 二、重力除尘器的除尘原理是什么? 重力除尘器是高炉煤气进行粗除尘的设备。其原理是:利用荒煤气进入除尘器内,煤气流速因中心导入管断面积扩大而降低,并改变煤气流方向,使煤气中大颗粒灰尘在重力和惯性力的作用下与煤气流分离,而沉降到除尘器底部,达到除尘的目的。 三、重力除尘器的直径是根据什么确定的? 除尘器直径的大小是根据煤气在除尘器内的流速而定的,一般流速不超过0.6~1.0m/s。煤气在除尘器内的速度,必须小于灰尘的沉降速度,灰尘才不会被煤气带走。 据除尘器下部体积和载荷,一般除尘器应满足三天的存灰量,即是除尘器的极限存灰量。 为了不影响除尘器的除尘效率和安全生产,保证高炉稳定顺行,除尘器要经常清灰,而且每天都要清理干净。 三、干法除尘有何特点? 高炉煤气干法除尘工艺,净化的煤气质量高,含水少,温度高,能保存较多的物理热,有利于能量利用。加之不用水,动力消耗少,又省去污水处理和免除了水污染,是一种节能环保型的新工艺。 四、布袋除尘器干法净化工艺是什么? 布袋除尘器干法净化工艺是利用布袋除尘器,使高温煤气过滤而获得净煤气的干法除尘。 1、布袋除尘的工作原理:通过箱体进入布袋(滤袋),滤袋以细微的织孔对煤气进行过滤,煤气中的灰尘被粘附在织孔和滤袋壁上,并形成灰膜。灰膜又成为滤膜,煤气通过布袋和滤膜达到良好的净化除尘目的。当灰膜增厚,阻力增大到一定程度时,再进行反吹,吹掉大部灰膜,使阻力减小到最小,再恢

材料的高温蠕变

材料的高温蠕变 摘要:从蠕变的定义,金属材料在高温下蠕变的形成机理,相关的理论解释和材料蠕变的因素等几个方面阐述了材料的高温蠕变现象。其中也对多晶A12 O3陶瓷以及镁质耐火材料提高抗蠕变性能给予介绍,解释。 关键词:高温蠕变;蠕变机理;多晶A12 O 3陶瓷;抗蠕变性能 1引言 材料具有许多的性能,有的性能在材料的使用时是有利的,但有的性能在材料的使用时是不利的。由于蠕变的产生我们就不能笼统的说材料在高温下的性质是如何的,材料在高温条件下的性能与在常温下的性能不同,在高温下材料发生蠕变,因此,材料的高温蠕变使得材料在高温条件下使用时性能变差,影响了材料在高温条件下的使用。如果能提高材料在高温条件下的抗蠕变性能,能够改善材料在高温条件下使用的品质,使得材料的使用寿命延长,可以节省材料,避免浪费。高温蠕变理论是在对多种金属所做的完整的蠕变实验的基础上建立起来的,因此介绍材料的蠕变机理也是根据金属的蠕变机理来进行解释的。 我们是这样定义材料蠕变这个现象的,材料在高温下长时间承受恒温、恒载荷作用,缓慢产生塑性变形的现象。所以,蠕变是在恒定压力作用下,随着时间的延长而材料持续形变的过程。在高温条件下,材料都有着与常温下不同的蠕变行为。借助于高温作用和外力作用,材料的形变障碍得到克服,内部质点发生迁移,晶界相对移动,于是蠕变现象产生了。 2.1 蠕变阶段 材料的高温蠕变分为几个阶段,几个区域有着不同的变化。 图1 图1表示在三个不同的恒定应力作用下,材料的应变ε随时 间t变化的典型蠕变曲线。曲线的终端表示材料发生断裂。t=0时的应变表示加载结束时的即时应变,它包括弹性应变和塑性应变。蠕变曲线可分为三个阶段,

新型金属材料

新型金属材料 1、金属材料的结构与一般特性 用于土木、建筑工程的金属材料主要有:①建筑钢材的使用量最大,其产品形式有型材、板材、管材和线材; ②不锈钢主要用于厨房设备、卫生洁具和建筑装饰; ③铝及铝合金质量轻,耐腐蚀性强,装饰性能好,主要用于门窗、室内外装修、装饰; ④幕墙材料和金属器具; ⑤铜的价格较贵,只限于建筑五金、门窗和家具的装饰或金属器件,用量很少。 (1)金属材料的结构 在结晶粒子的内部,金属原子按照一定的规律在三维方向上呈规则排列,其排列规律可以用空间格子来描述,叫做晶格。 熔点:1535℃,呈液态;

1535-1390℃:体心立方晶格,称为δ-Fe; 1390-910℃:面心立方晶格,称为γ-Fe,伴随着体积收缩; <910℃:体心立方晶格,称为α-Fe,伴随着体积膨胀。 同一种类的金属在不同的温度下其晶格排列方式可能不同,这种现象叫做金属的同素异构体。利用金属在不同温度下的同素异构性,可对金属进行热加工处理,以获得不同性质的金属材料。 绝大多数晶体都是10-100μm的晶粒组成的多晶体,晶粒之间的界面叫做晶界面。特殊热处理后可变小。晶粒越细小,晶界的面积越大,材料受力时的韧性、变形均匀性和抵抗破坏的性能越好,合金化也是一个途径。

按添加元素的位置分为: ①侵入型固溶体; ②置换型固溶体; ③析出物。 晶体的有序排列遭到破坏,晶格缺陷的形式有点缺陷、线缺陷和面缺陷等。将间隙原子或置换原子地加入到金属材料结构中,就形成了材料固溶强化;位错的存在降低金属材料的强度,降低2-3个数量级,同时提高金属的塑性变形性能;晶界面越多,金属的强度越高、性能均匀性越好。 (2)建筑钢材的成分及其对性能的影响 ①钢材的主要化学成分是铁元素和碳元素,其中碳元素的含量在0.02%-2.0%的范围; ②如果碳含量大于2.0%则称为生铁,生铁坚硬,但呈脆性,不能承受冲击荷载的作用③钢材根据含碳量的多少分为低碳钢、中碳

论高炉煤气干法除尘与湿法除尘(精)

对高炉煤气干法除尘与湿法除尘的重新评价 刘全兴 (青岛钢铁集团公司) 摘要:随着钢铁工业的发展,新建中小高炉普遍采用高炉煤气干法除尘;有的大型高炉新建或扩建也有采用高炉煤气干法除尘的趋向。高炉煤气干法除尘确实回收煤气物理热、节水、节电的良好效果。但是,不容忽视的是高炉煤气干法除尘占地大、维护费用高、有效工作温度区间窄、净化煤气效果差、TRT风机叶片磨损、设备振动大,殃及所有用户等突出弊端。高炉的操作与管理难以满足煤气净化的工艺要求。也时常存在“侥幸”心理,加之操作人员技术水平不佳,时而出现大量烧毁布袋的事故。给设备造成重大损失,我们要认真应对与反思,重新审视高炉煤气干法除尘的工艺,真正做到合理选择技术路线,加强系统含尘量检测,强化操作温度控制,技术更换破损布袋和系统功能完善,保证煤气净化达标,设备长期稳定运行。 关键词:高炉煤气干法除尘湿法除尘 1. 前言 随着钢铁工业的发展,新建中小高炉普遍采用高炉煤气干法除尘;有的大型高炉新建或扩建也有采用高炉煤气干法除尘的趋向。已经采用全干法除尘的大中型高炉主要有: 莱钢两座2218 m3、通钢 1086m3、韶关 2500 m3、柳钢 1080 m3、攀钢 1350 m3、鞍钢 2580 m3。与湿法除尘相比, 高炉煤气干法除尘不仅简化了工艺系统, 从根本上解决二次水污染及污泥的处理问题, 确实回收煤气物理热、节水、节电的良好效果。而且配合干式 TRT可合理利用煤气显热, 显著提高发电水平。国家也明令支持这一节能减排、绿色环保的技术路线。但是,不容忽视的是高炉煤气干法除尘占地大、维护费用高、有效工作温度区间窄、净化煤气效果差、TRT 风机叶片磨损、设备振动大,殃及所有用户等突出弊端。高炉的操作与管理难以满足煤气净化的工艺要求。也时常存在“侥幸”心理,加之操作人员技术水平不佳,时而出现大量烧毁布袋的事故。在我国北方寒冷地区冬季生产布袋除尘和排灰系统温度过低,严重结露,较细的排灰管道堵塞,给设备造成重大损失,直接影响生产。我们要认真应对与反思,重新审视高炉煤气干法除尘的工艺,真正做到合理选择技术路线,加强系统含尘量检测,强化操作温度控制,技术更换破损布袋和系统功能完善,保证煤气净化达标,设备长期稳定运行。 2. 高炉煤气干法除尘与湿法除尘工艺比较 从高炉炉顶排出的煤气含尘量在10~40g/Nm3,如果不进行除尘和清洗,这种煤气是没有使用价值的,因为大量含尘的煤气在燃烧时,会将化工焦炉燃烧室格子砖,高炉热风炉蓄热室格子砖及轧钢厂加热炉烧咀,烧结机点火器堵塞,同时在长途输送途中,也会造成管道堵塞,冲刷、腐蚀管壁,使得整个系统维护量加大,甚至影响生产。 从高炉煤气的除尘、清洗发展来看,其工艺流程随着科学技术进步,设备改造也在不断发展。目前新建中下高炉基本上采用干法除尘工艺。而大型高炉煤气清洗工艺基本上有两种:即高炉煤气干法除尘与湿法除尘。或两种工艺兼而有之。而湿法除尘又有塔文工艺、双文工艺和比绍夫等工艺方法。随着喷嘴的设计优化和喷雾技术进步,比绍夫工艺流程在节水节电,减少设备维护费用,减轻工人劳动强度,确保高炉煤气净化效果,即10mg/Nm3以下的含尘量等方面确有突出表现。 2. 1 高炉煤气的净化的目的

高炉煤气烟气处理

一、烟气除尘——高炉煤气干法布袋除尘 高炉煤气净化分为湿法除尘和干法除尘两类,目前我国500m3级及以下高炉的煤气净化基本上全部采用干式布袋除尘,而1000m3级及以上高炉的煤气净化采用干法布袋除尘技术的较少。 高炉煤气干法布袋除尘技术是钢铁行业重要的综合节能环保技术之一,以其煤气净化质量高、节水、节电、投资省、运行费用低、环境污染小等优点,优于传统的湿法洗涤除尘工艺, 属于环保节能项目,位于国家钢铁行业当前首要推广的“三干一电”(高炉煤气干法除尘、转炉煤气干法除尘、干熄焦和高炉煤气余压发电)之首。是国家大力推广的清洁生产技术。 1、工艺流程与设备 1.1系统组成 1 干法除尘由布袋除尘器、卸、输灰装置(包括大灰仓)、荒净煤气管路、阀门及检修设施、综 合管路、自动化检测与控制系统及辅助部分组成。 2 炉顶温度长期偏高的高炉宜在布袋除尘之前增设降温装置,有热管换热器和管式换热器两类, 应优先选用热管式换热器。 1.2过滤面积 1 根据煤气量(含煤气湿分,以下同)和所确定的滤速计算过滤面积 计算公式: V 60Q F = 其中 F ——有效过滤面积 m 2 Q ——煤气流量m 3/h (工况状态) V ——工况滤速 m/min 2 工况流量。 在一定温度和压力下的实际煤气流量称为工况流量。以标准状态流量乘以工况系数即为工况流量。 3工况系数 工况体积(或流量)和标况体积(或流量)之比称为工况系数,用η表示。 计算公式: ()()0 000P P P T t T Q Q ++==η 其中 η——工况系数 Q 0——标准状态煤气流量m 3/h Q ——工况状态煤气流量m 3/h T 0——标准状态0℃时的绝对温度273K t —— 布袋除尘的煤气温度℃ P —— 煤气压力(表压)MPa P 0——标准状态一个工程大气压,为0.1 MPa

高炉煤气除尘岗位安全规程

高炉煤气除尘岗位安全规程 1.上岗前要按规定穿戴好劳保用品和防护用品;检查煤气防 护设施是否齐全可靠; 2.岗位所有人员须知煤气常识及煤气中毒急救知识和应采 取的措施,会使用检测仪和空气呼吸器等防护用品; 3.煤气区域应有明显的警示标志,严禁烟火,严禁堆放易燃 易爆物品;须动火作业前必须按规定办理动火证 4.煤气系统蒸汽管道如冻结,不准用明火烘烤,煤气系统所 属设备,发现有堵塞、溢水、断水时要及时汇报处理;煤气系统严禁泄露煤气; 5.到现场工作必须两人以上并佩带CO报警仪,设专人监护, 要观察风向,行走、检漏、检查、处理煤气设备事故,故障时,应站在上风口或佩戴空气呼吸器; 6.检修,更换阀门和更换除尘器滤袋时,必须可靠切断煤气 来源,并把电源关掉,挂上检修牌,如需动火则应按规定办理动火证方可作业; 7.进入除尘器箱体前必须检测CO及O2含量,必须卸掉通 往箱体的氮气连接管,合格后方可进行,同时设专人在人

孔外监护,监护人员不得脱岗,不得私自封堵人孔,封堵人孔前要确认箱体内无人后,方可进行; 8.检修工具应用铜制和橡胶制品,铁制工具应涂上润滑油后 使用,防止火星产生,引起火灾或爆炸;如有煤气泄露并有燃烧或爆炸的可能时,立即封锁现场,设立明显警示标志,未经煤气主管人员同意,任何人不得进入; 9.高炉悬料排风及炉顶压力不正常时,禁止放灰,并及时与 高炉值班工长取得联系; 10.除尘箱体各层平台通道严禁堆放、遗弃任何物品,防止坠 落伤人,也不准占用安全通道; 11.检修日常设备点检、巡检时,严禁正对各箱体防爆孔; 12.禁止反吹和卸灰同时进行。 抽堵盲板安全操作规程 1.为保证待修系统或设备与生产系统有效地隔绝,在所有连 接处均须堵上盲板,以便安全检修。 2.凡存有易燃、易爆、有毒或腐蚀性介质之设备、管道的抽、 堵盲板工作,必须遵守本规程。 3.抽、堵盲板前的准备工作及要求: 4.抽堵盲板负责人,须向参与工作的人员交待任务、工作方

高炉煤气除尘(布袋除尘)岗位安全规程通用范本

内部编号:AN-QP-HT791 版本/ 修改状态:01 / 00 The Procedures Or Steps Formulated T o Ensure The Safe And Effective Operation Of Daily Production, Which Must Be Followed By Relevant Personnel When Operating Equipment Or Handling Business, Are Usually Systematic Documents, Which Are The Operation Specifications Of Operators. 编辑:__________________ 审核:__________________ 单位:__________________ 高炉煤气除尘(布袋除尘)岗位安全规程 通用范本

高炉煤气除尘(布袋除尘)岗位安全规程 通用范本 使用指引:本操作规程文件可用于保证本部门的日常生产、工作能够安全、稳定、有效运转而制定的,相关人员在操作设备或办理业务时必须遵循的程序或步骤,通常为系统性的文件,是操作人员的操作规范。资料下载后可以进行自定义修改,可按照所需进行删减和使用。 (1)上岗前工作要求: ①上岗前人员要按规定穿戴好工作服、安全帽、劳保皮鞋、皮手套;帽带、袖口必须系好。 ②检查便携式煤气报警仪,固定式煤气报警器,现场煤气探头使用正常。 ③煤气区域应有明显的警示标志,标识保持好清洁。严禁烟火,严禁堆放易燃易爆物品。 ④煤气设施严禁有泄露煤气现象,各种承压管道、介质管道防跑冒滴漏。

2021高炉煤气除尘岗位安全规程

2021高炉煤气除尘岗位安全规 程 The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0200

2021高炉煤气除尘岗位安全规程 (1)上岗前工作要求: ①上岗前人员要按规定穿戴好工作服、安全帽、劳保皮鞋、皮手套;帽带、袖口必须系好。 ②检查便携式煤气报警仪,固定式煤气报警器,现场煤气探头使用正常。 ③煤气区域应有明显的警示标志,标识保持好清洁。严禁烟火,严禁堆放易燃易爆物品。 ④煤气设施严禁有泄露煤气现象,各种承压管道、介质管道防跑冒滴漏。 ⑤布袋除尘平台及走道应经常清扫,不准堆放任何物品占用通道。 ⑥岗位所有人员须知煤气常识及煤气中毒急救知识和应采取的

措施,会使用检测仪和空气呼吸器等防护用品。 ⑦其他岗位进入煤气区域,必须进行出入登记。 ⑧到现场工作必须两人以上并佩带CO报警仪,要观察风向,严禁正对煤气设备薄弱部位(补偿器、泄爆孔),行走、检漏、检查、处理煤气设备故障时,应站在上风口,带煤气作业必须佩带空气呼吸器。 (2)布袋除尘日常安全操作要求: ①检修工具应用铜制和橡胶制品,铁制工具应涂上润滑油后使用,防止火星产生,引起火灾或爆炸;如有煤气泄露并有燃烧或爆炸的可能时,立即封锁现场,40米外设设立明显警示标志,未经煤气主管人员同意,任何人不的进入。 ②高炉悬料排风及炉顶压力不正常时,禁止放灰,并及时与高炉值班工长取得联系,禁止反吹和卸灰同时进行,布袋除尘灰仓灰量观测孔需加装防护设施,灰仓上部不允许有积灰等杂物。 ③除尘箱体各层平台上下走梯手抓稳,脚踏牢避免滑到摔碰伤,通道严禁堆放、遗弃任何物品,防止坠落伤人,也不准占用安全通

高炉煤气烟气处理

精心整理 一、烟气除尘——高炉煤气干法布袋除尘 高炉煤气净化分为湿法除尘和干法除尘两类,目前我国500m3级及以下高炉的煤气净化基本上全部采用干式布袋除尘,而1000m3级及以上高炉的煤气净化采用干法布袋除尘技术的较少。 高炉煤气干法布袋除尘技术是钢铁行业重要的综合节能环保技术之一,以其煤气净化质量高、节水、节电、投资省、运行费用低、环境污染小等优点,优于传统的湿法洗涤除尘工艺,属于环保节能项目,位于国家钢铁行业当前首要推广的“三干一电”(高炉煤气干法除尘、转炉煤气干法除尘、干熄焦和高炉煤气余压发电)之首。是国家大力推广的清洁生产技术。 1、工艺流程与设备 1.1121.21其中Q 2 3Q 0P ——煤气压力(表压)MPa P 0——标准状态一个工程大气压,为0.1MPa 当t 值按煤气平均温度165℃计算时上述公式简化为: η=1.61 .0P P 此时工况系数η与压力关系见表3—2。温度取值不同,数值略有变化。 表3—2工况系数η与压力关系

1.3煤气放散 1除尘器箱体、前置换热器、荒净煤气主管和密封式眼镜阀应设煤气放散管。 2荒煤气总管尾端应设引气用放散管。放散管设置应符合煤气安全规程,管口宜设点火装置。 3引气用放散管必须设置可靠隔断装置。 1.4予防腐蚀 1部分干法除尘煤气冷凝水腐蚀性强,波纹膨胀器材质应当优先选用耐腐蚀不锈钢材料,管壁适当加厚,管道内壁涂以防腐蚀涂料,涂刷前焊缝处仔细打磨。 2可设置喷碱液或喷水装置。 3 1.1 1) 2) 3) 4) 5) 1.2 活性炭脱硫生产主要的工艺条件有: 1)温度正常使用温度可以在27—82℃,但最佳使用温度为32—52℃,因此在寒冷地区使用,脱硫塔应该保温。 2)硫化物与氧含量的比值应在1:2以上,氧含量不足时可补充空气。 3)相对湿度煤气的相对湿度应在70—100%,湿度不足时可补充水蒸汽,但不应带液态水进入活性炭床。 4)气体中酸碱性要求活性炭脱硫要求碱性环境,如煤气中不含碱性气体成分,可以使用浸碱活性炭。 5)煤气的杂质含量煤气中的焦油等杂质要脱除干净,否则容易造成活性炭表面微孔被焦油等覆盖而失效。 6)压力操作压力应小于5Mpa,目前一般的煤气生产工艺都不超过此压力。此外,脱硫塔的设计要考虑到空速、线速度等要求。