太阳能级多晶硅生产与发展概况

太阳能级多晶硅生产与发展概况3

徐华毕,沈 辉,梁宗存

(中山大学太阳能系统研究所,广州510006)

摘要 针对光伏产业太阳能级多晶硅在全球范围内供不应求的局面和国内外多晶硅产业发展现状,对高纯多

晶硅的主要制备方法和一些制备提纯的新工艺进行了综述和分析,介绍了国内外太阳能级多晶硅的生产与发展进展,同时概述了当前国内外高纯硅材料的回收再利用情况,最后简要介绍了在废弃电子级硅片方面初步开展的回收处理研究及有关工作。

关键词 高纯多晶硅 制备 提纯 生产与发展 回收再利用

Production and Develop ment Stat us of Solar Grade Poly 2silicon

XU Huabi ,S H EN Hui ,L IAN G Zongcun

(Institute for Solar Energy System ,Sun Yat 2sen University ,Guangzhou 510006)

Abstract The solar 2grade poly 2silicon has been globally short in demand because of the rapid development of PV industry.Therefore ,the production and development status of global solar 2grade poly 2silicon are presented in this article as well as the main processes for producing and purifying high purity silicon materials.In addition ,the recycling status of high purity silicon materials at home and abroad and our research progresses in recycling waste electronic 2grade silicon scraps are also briefly introduced as well.

K ey w ords high purity poly 2silicon ,preparation ,purify ,production and development ,recycle

3国家863计划基金项目2006AA05Z409;广东省科技计划资助项目(2007A010700002) 徐华毕:男,1978年生,博士研究生 E 2mail :huabixu @https://www.wendangku.net/doc/176921813.html, 沈辉:男,1956年生,教授,博士生导师 E 2mail :shenhui1956@https://www.wendangku.net/doc/176921813.html,

太阳能光伏产业发展至今已有几十年的历史,晶体硅太阳

电池始终是商品化太阳电池的主流,约占据整个太阳电池市场的90%,国际市场上98%以上的光伏电池都是利用高纯多晶硅制备的[1]。近年来随着光伏产业每年超过30%以上的速度飞速发展,对太阳能级多晶硅的需求也以每年几千吨的速度增长。2003年以前制备太阳电池所需的原料主要来源于半导体行业用硅单晶的废弃硅料和半导体行业过剩的多晶硅料。前者包括电子级直拉硅单晶的头尾料、边角料、锅底料、碎片以及集成电路的废弃片,每年仅限于3000t 以内;而后者主要是指低质量的电子级高纯多晶硅,每年仅限于10000t ,并随着半导体工业的发展将逐渐减少。自2004年以来,国际上一些高纯硅材料企业就专门致力于太阳能级多晶硅的生产。

进入21世纪以来,光伏产业取得飞速发展,其发展速度居各种新能源或可再生能源行业之首,加上半导体行业每年以5%以上的增速发展,高纯硅材料(包括光伏行业和半导体行业)也在全球范围内呈现出供不应求的局面,并且缺口越来越大,特别是最近几年,全球高纯硅材料缺口均在5000t 以上,预计未来几年时间里缺口将继续扩大并将达到10000t 以上。由于高纯多晶硅出现全球性的短缺,其价格也不断上扬,集团内部价格已从2003年的20~30美元/千克增至现在的80~90美元/千克,自由市场的价格更是高达300美元/千克。多晶硅这一环节已经严重影响了整个太阳能光伏发电市场,在整个产业链中成为一个急需解决的瓶颈。

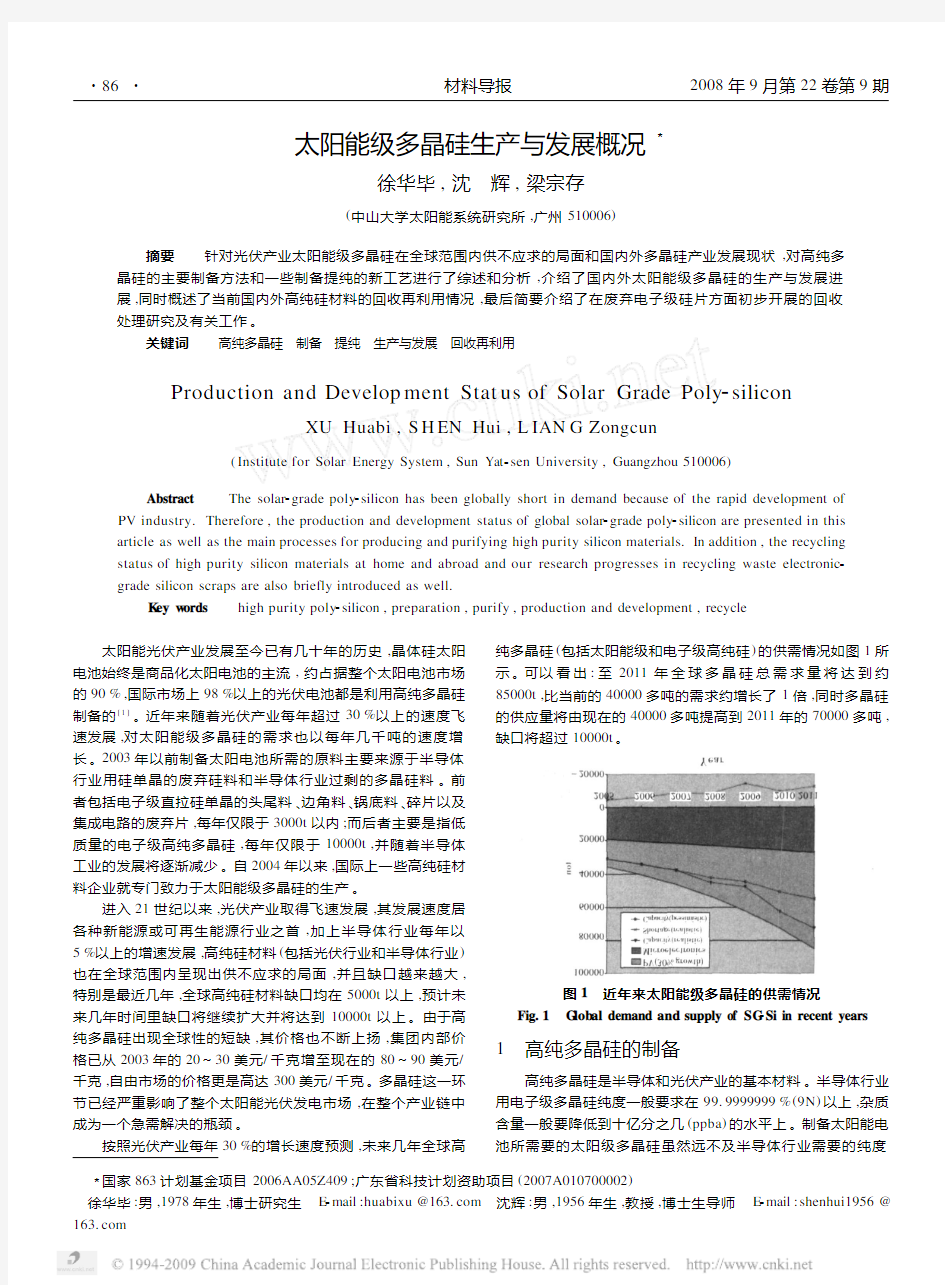

按照光伏产业每年30%的增长速度预测,未来几年全球高

纯多晶硅(包括太阳能级和电子级高纯硅)的供需情况如图1所示。可以看出:至2011年全球多晶硅总需求量将达到约85000t ,比当前的40000多吨的需求约增长了1倍,同时多晶硅的供应量将由现在的40000多吨提高到2011年的70000多吨,缺口将超过10000t

。

图1 近年来太阳能级多晶硅的供需情况

Fig.1 G lob al demand and supply of SG 2Si in recent years

1 高纯多晶硅的制备

高纯多晶硅是半导体和光伏产业的基本材料。半导体行业用电子级多晶硅纯度一般要求在99.9999999%(9N )以上,杂质含量一般要降低到十亿分之几(ppba )的水平上。制备太阳能电池所需要的太阳级多晶硅虽然远不及半导体行业需要的纯度

高,但其纯度一般要达到99.9999%(6N)以上。

高纯多晶硅是通过化学提纯或者物理提纯技术将冶金级硅进一步提纯而制得的。冶金级硅通常称为金属硅,其纯度一般为95%~99%,相对于太阳级硅含有大量的非金属C、B、P和金属Fe、Al、Ti等杂质元素。化学提纯法主要是将冶金级硅转化成中间化合物并进一步精馏提纯使之达到高纯度,然后再还原成高纯度的多晶硅材料,由此所得的多晶硅纯度一般能够达到太阳能级或电子级多晶硅的纯度要求。根据中间化合物的不同可将化学提纯技术分为三氯氢硅氢还原法、硅烷法、四氯化硅氢还原法等。当今世界上高纯多晶硅主要是采用前两种方法生产的,分别约占全球多晶硅产量的78%和20%[2]。物理提纯法(亦称冶金法)主要采用冶金和物理提纯等技术将冶金级硅直接提纯升级为太阳能级硅,避免了电子级高纯硅化学精细提纯技术带来的高成本和繁琐工艺。以下将简要介绍当前高纯硅的主要制备方法。

1.1 三氯氢硅氢还原法

三氯氢硅氢还原法亦称西门子法,是德国Siemens公司于1954年发明的一项制备高纯多晶硅技术。该技术采用高纯三氯氢硅(Si HCl3)作为原料,氢气作为还原剂,采用西门子法或流化床的方式生长多晶硅。此法有以下3个关键工序[3]:

(1)硅粉与氯化氢在流化床上进行反应以形成Si HCl3,反应方程式为:

Si+3HCl→Si HCl3+H2

(2)对Si HCl3进行分馏提纯,以获得高纯甚至10-9级(ppb)超纯的状态:反应中除了生成中间化合物Si HCl3外,还有附加产物,如SiCl4、Si H2Cl2和FeCl3、BCl3、PCl3等杂质,需要精馏提纯。经过粗馏和精馏两道工艺,中间化合物Si HCl3的杂质含量可以降到10-7~10-10数量级;

(3)将高纯Si HCl3用H2通过化学气相沉积(CVD)还原成高纯多晶硅,反应方程式为:

Si HCl3+H2→Si+3HCl

或2Si HCl3→Si+2HCl+SiCl4

该工序是将置于反应室的原始高纯多晶硅细棒(直径5~6mm,作为生长籽晶)通电加热到1100℃以上,加入中间化合物Si HCl3和高纯H2,通过CVD技术在原始细棒上沉积形成直径为150~200mm的多晶硅棒,从而制得电子级或太阳级多晶硅。

在西门子法工艺基础上增加还原尾气干法回收系统、SiCl4氢化工艺,实现了闭路循环,形成了当今广泛应用的改良西门子法。该方法通过采用大型还原炉,降低了单位产品的能耗;采用SiCl4氢化和尾气干法回收工艺,明显降低了原辅材料的消耗,在当今世界多晶硅生产中处于主流地位。目前,国际上大多数多晶硅生产公司(厂家),如海姆洛克(Hemlock)、瓦克(Wack2 er)、德山(Tokuyama)等公司均采用改良西门子法生产电子级多晶硅。

在上述第三步工序中若将高纯多晶硅粉末置于加热流化床上,通入中间化合物Si HCl3和高纯H2,就会使生成的多晶硅沉积在硅粉上,形成颗粒状高纯多晶硅。这种将硅棒沉积转换到流化床上硅粉沉积的方法称为流化床法。国际上Wacker、ASIMI等公司已采用该技术制备太阳电池用颗粒多晶硅。

除上述技术外,日本德山公司(Tokuyama)于1999~2005年间又开发出了新的气液沉积技术(VLD,Vapor liquid deposi2 tion),即在加热的垂直高纯石墨管中通入Si HCl3和高纯H2,直接形成硅液滴,最后凝固成高纯多晶硅。目前该技术已经实现小规模试制生产。

1.2 硅烷热分解法

1956年英国标准电讯实验所成功研发出了硅烷(Si H4)热分解制备多晶硅的方法,即通常所说的硅烷法。1959年日本的石冢研究所也同样成功地开发出了该方法。后来,美国联合碳化物公司(Union Carbide)采用歧化法制备Si H4,并综合上述工艺加以改进,诞生了生产多晶硅的新硅烷法[4]。这种方法是通过Si HCl3将冶金级硅转化成硅烷气的形式,主要分为以下3步[5]:

(1)S iCl4和H2与冶金级硅粉发生反应合成S i HCl3(500℃, 30MPa,催化剂):

3SiCl4+2H2+Si→4Si HCl3

(2)Si H2Cl2分解生成硅烷气(Si H4)并精馏提纯(60℃,0.3 MPa,催化剂):

2Si HCl3→SiCl4+Si H2Cl2

2Si H2Cl2→SiCl4+Si H4

(3)硅烷热分解生成高纯硅料(800~1000℃):

Si H4→Si+2H2

制得的硅烷气经提纯后在热分解炉中分解,生成的高纯多晶硅沉积在加热到850℃以上的细小多晶硅棒上,采用该技术的有美国ASIMI和SGS(现为REC)公司。同样,硅烷的最后分解也可以利用流化床技术得到颗粒状高纯多晶硅。目前采用此技术生产粒状多晶硅的公司有:挪威的REC、德国的Wacker、美国的Hemlock和M EMC公司等。

硅烷气的制备方法多种多样,如SiCl4氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等,其主要优点在于硅烷易于提纯,热分解温度低等。虽然该法获得的多晶硅纯度高,但综合生产成本较高,而且硅烷易燃易爆,生产操作时危险性大。1.3 物理提纯法

长期以来,从冶金级硅提纯制备出低成本太阳能级多晶硅已引起业内人士的极大兴趣,有关人员也进行了大量的研究工作,即采用简单廉价的冶金级硅提纯过程以取代复杂昂贵的传统西门子法。为达到此目的,常采用低成本高产率的物理提纯法(亦称冶金法),具体方法是采用不同提纯工艺的优化组合对冶金级硅进行提炼进而达到太阳能级硅的纯度要求。其中每一种工艺都可以将冶金级硅中的杂质含量降低1个数量级,以下将简述当前主要采用的一些物理提纯工艺[5]。

1.3.1 湿法冶金

采用酸处理进行湿法精炼常常是对冶金级硅提纯的第一步。这种方法的优点在于成本低廉,对设备要求简单。可以采用不同的酸(如HCl、HF、H2SO4和王水)在不同的条件下(不同温度、浓度和处理时间)进行混合处理测试以便加以优化。酸处理的方法可以降低金属杂质含量1个以上的数量级,有时能够达到2个或更多数量级[6]。典型的金属杂质Fe、Al和Ca比Mg、Ti、Zr和Ni更容易除去,但除去B、P、C和Cu等杂质的效果却不明显。

1.3.2 气相吸杂

气相吸杂是冶金级硅提纯处理中最重要的一种火法精炼

方法。最广泛采用的步骤是在硅熔体表面存在流动气体的情况下让活性气体通入硅熔体中,与杂质反应形成挥发性化合物被熔体表面的气流带走,从而达到冶金级硅提纯的目的[7]。气相吸杂的提纯程度取决于所含杂质的性质和工艺条件。一般来说,杂质浓度可以降低1个数量级。气相吸杂的一个重要方面在于能有效除去B、P和C,通过气相吸杂对熔融状态硅的精炼可将C的含量从1×10-4降低至5×10-6,B的含量从1.4×10-5降至(0.1~0.3)×10-6,P的含量从2.6×10-5降至5×10-8。

1.3.3 液相吸杂

这种提纯法常采用CaCO32BaO2MgO、Al2SiO2、CaO2SiO2、CaF22SiO2或其他的熔渣对熔融状态硅进行吸杂处理。提纯的效果取决于熔渣的组成,熔渣必须比熔融状态的硅具有更强的溶解某种杂质的能力;另一方面,硅在熔渣中的溶解性必须很低,且不能与熔渣发生反应,密度也要有显著的差别。在熔渣提纯过程中,相对于二氧化硅,与氧有更强亲和力的杂质进入熔渣中,从而达到提纯的效果。这种方法能有效除去Al、Mg、Ca、B、P、Ti、Mn和V,尤其是在制备太阳能级硅中对于除去杂质B更具有吸引力[8]。一般来说,液相吸杂可以降低杂质含量1个数量级甚至更多。

1.3.4 定向凝固

作为硅提纯的最后一步,定向凝固法对于把材料提纯到太阳能级水平上起到了至关重要的作用。由于硅中除B、P和As 之外的多数杂质具有较小的分离系数,定向凝固法能确保相当高的提纯效率。例如,对冶金级硅进行一次定向凝固就可以将Fe、Al、Mn的含量降低2个甚至更多个数量级,将Mg、Ni和Cr 的含量降低1个以上的数量级。但定向凝固法对降低硅料中B、P和C的含量收效甚微[9]。

上述冶金和物理提纯工艺中,没有哪一种可以确保能将冶金级硅提纯至太阳能级硅的水平,只有将各种冶金提纯法加以优化组合才可以做到。采用优化组合的方法可使制备出的多晶硅中B、P、Fe、Al的含量不超过0.1×10-7,C的含量不超过5×10-6[10]。一般来说,采用冶金法提纯冶金级硅是制备太阳能级硅的一个基本方法,但是这种方法要求初始硅料具有较低的杂质含量,尤其是B和P。

2 太阳能级多晶硅的生产与发展概况

当前高纯多晶硅的制备和提纯技术只掌握在美、日、德等国的近10家大公司手中,如Hemlock、Wacker、Tokuyama、REC 等公司,目前这4家大公司所生产的高纯多晶硅占据世界高纯多晶硅产量70%以上的份额,对整个世界高纯多晶硅材料市场形成了绝对的垄断。表1为2006年国际上一些大公司生产的高纯多晶硅材料产能和所占份额[2]。

针对当前高纯硅材料的短缺状况,世界各大公司纷纷制定出2010年扩产计划,其中Hemlock公司计划达到19000t的产能,Wacker公司计划达到14500t,REC公司计划达到13500t。同时涌现出一些利用新的化学提纯工艺制备高纯多晶硅的企业,如DC Chemical、Arise Technologies、J SSI等公司。此外还有J FE、Elkem、NS Solar Material等公司采用物理提纯技术开始小规模地生产太阳能级硅[5],预计到2010年前后高纯多晶硅材料供不应求的局面将有所缓解。

表1 2006年世界各大公司多晶硅的产能及其份额

Table1 High purity Si production capacity of all big

companies and their shares

公司名称产能/t份额/% Hemlock(美国)1000025

Wacker(德国)660016.5

Tokuyama(日本)600015

REC(挪威)650016.25

M EMC(美国)36009

Mitisubishi(日本)28507.125

Sumitomo(日本)900 2.25

其它35508.875

在我国,目前已投产的多晶硅企业主要是采用俄罗斯“改良西门子法”进行生产的。其中峨眉半导体材料厂(所)经过40多年的发展已形成多晶硅200t、单晶硅150t、硅片50t、高纯金属硅65t的年生产能力。2007年该厂计划在现有厂址内建设年产200t+500t/a多晶硅生产线的同时又在乐山五通桥区启动3×1500t/a太阳能级多晶硅项目,引进消化吸收国外先进技术,进行技术创新,预计到“十一五”末期将形成5320t/a多晶硅产能[11]。洛阳中硅公司已经建成投产1000t/a的多晶硅生产项,目前运营情况正常,公司将于2008年底完成3期2000t多晶硅项目的建设,届时中硅公司将形成年产3000t多晶硅的能力。四川新光硅业公司已于2007年2月顺利投产年产1260t多晶硅项目,目前核心设备还原炉80%以上已投入运行,2008年产量有望达到1000t。同时该公司计划2008年再建3000t/a的多晶硅生产线。此外,我国徐州中能、南玻宜昌、青海亚洲硅业、辽宁凌海、宁夏阳光硅业等20多家公司也在纷纷筹建多晶硅生产企业。如果这些企业能够解决技术上的难题而顺利投产,将在一定程度上缓解我国高纯多晶硅的需求。表2为我国2006—2007年多晶硅的生产情况。

表2 2006-2007年我国多晶硅的产量与产能Table2 Domestic high purity poly2silicon production and

capacity in2006-2007

公司名称2006年产量/产能/t2007年产量/产能/t

峨嵋半导体100/100160/200

洛阳中硅183/300520/1000

新光硅业—230/1260

徐州中能—60/1500

无锡中彩—64/300

上海棱光—24

合计>300>1000

在利用西门子法纷纷投产扩建多晶硅企业的同时,物理提纯法制备高纯硅的技术在我国也引起了广泛的重视。如中科院上海技术物理研究所于2006年初宣布采用物理提纯法研制出少量硅,纯度达到8N,并试制出纯度为6N的硅产品[2]。据报道,福建南安三晶硅品精制有限公司也成功研制出太阳能级硅的物理提纯技术并已小规模化生产,硅的纯度达到5N。另外还有方城迅天宇、福建连城桑杏、晶鑫新能源和上海国之杰等公司都在采用物理提纯法投资筹建高纯硅材料企业。

从图2可以看出,我国2005年多晶硅产量为95t,约占当年

全球多晶硅产量的0.29%,而需求量约为1000t 左右,90%以上需要依靠国外进口;2007年产量估计达到1000t ,创历史新高。到2010年我国多晶硅实际产量可能达到7000t ,预计上升到当年全球预测多晶硅产能的7%左右,但仍然满足不了国内企业对高纯多晶硅的需求

。

图2 我国与世界高纯多晶硅产量的对比及预测[12]

Fig.2 High purity Si production of China in contrast

with glob al production

3 高纯硅材料的回收再利用

近年来由于太阳电池市场的迅猛发展,高纯硅材料的短缺以及由此引发的价格暴涨引起了人们对废弃硅材料重复再利用的兴趣和热情。废弃硅材料的回收再利用除了充分利用单晶硅头尾料(硅棒切割的下脚料)、锅底料以外,还包括电子级废弃硅料的回收、太阳电池碎片的回收利用、硅组件的拆解和硅的回收等方面,以下将分别加以概述[13]。

3.1 电子级废弃硅料的回收

对电子级废弃硅料重复利用的一个重要方面是单晶硅头尾料(硅棒切割的下脚料)和锅底料的回收再利用。此外,电子级废弃硅料还包括在硅片生产过程中被重复利用几十次而最终失去测试价值的测试硅片、工艺陪片、破损片以及不合格片等。在太阳能光伏行业刚刚兴起之时,芯片厂废弃不用的头尾料一直是光伏产业的主要原料。时至今天,越来越多的电子级废弃硅料也完全可以回收再利用,且成为太阳能光伏行业原料来源的重要补充材料。电子级废弃硅芯片的表面一般含有介质层、金属和掺杂层,对于电阻率在太阳电池范围的轻掺杂废弃硅芯片,只需将表面介质层、金属掺杂层除掉即可直接拿来制作太阳电池;然而,对于重掺杂的废弃硅料则需要作进一步的处理,如使用高纯度的硅料混合或者进一步精炼提纯方可使用。

据统计,全世界每年约有6%的电子级硅料(约2500t 以上废弃电子级硅料)可以回收再利用。目前,国际上有美国的GE

Energy 等知名公司在致力于电子级废弃硅料的回收再利用。

中国的中芯国际、杉杉尤利卡等公司也一直致力于将完好的电子级废弃硅片直接利用。此外,还有浙江昱辉阳光能源公司等也致力于将废旧硅片加以回收,用以生产单晶硅棒,然后切片制备太阳电池。

3.2 太阳电池碎片的回收利用

当前,全世界硅太阳电池产量约为4GW ,假设制作过程碎片率为3%,封装碎片率为0.5%,其中半数银制作小组件而加以充分利用起来,则其余碎片至少含有200t 以上的硅料,而这类碎片绝大部分在我国,因此完全有必要加以回收再利用,如经过适当的处理之后再重新熔融铸造多晶等。

3.3 硅组件的拆解和硅的回收

国外已启动对失效的电池组件进行拆解和回收硅资源,如

德国的Solarworld 公司正在致力于这项业务。西班牙科技部也在资助由Isofoton 和Gaiker 进行的回收太阳能电池板的设计。Isofoton 的研究主要集中在太阳能电池板的设计上,即怎样简易地移除废旧的太阳能电池,以方便回收。

4 我们的工作

面对当前多晶硅材料供应量严重短缺和市场需求不断上升的双重局面,如何有效地寻找低成本、大批量地制备太阳能级硅材料的方法已成为光伏业界工作者共同关注的话题。针对当前半导体行业留下的废弃电子级硅芯片大部分分散在我国且逐年增加的情形,中山大学太阳能系统研究所与深圳先行电子有限公司合作,研究了废弃电子级硅芯片回收处理工艺。回收处理过程中,我们主要采用机械喷砂和化学腐蚀两种方法,分析和测试内容包括对废旧硅片进行测试和分类,主要是对废弃硅片表面杂质层的结构和电学性能进行测试,以确定硅片的回收处理工艺,对处理后的硅片进行杂质元素痕量分析,以检测回收处理效果并在此基础上再对硅片的回收处理方案加以优化。具体步骤包括:

(1)测试和分类:通过测试硅片的导电类型得知各样品均为P 型废弃硅片;对硅片表面金属介质层进行扫描电镜测试(SEM )得知硅片表面金属介质层的厚度分别介于15~25μm 、

40~50μm 、85~95μm 3类之间不等,同时进行能谱分析(EDS )得知硅片样品中分别含有Pb 、W 、Sn 、Al 、Ti 、Fe 等金属杂质。(2)机械喷砂:采用机械喷砂对表面金属介质层进行喷砂处理,在一定喷砂压力情况下对不同金属介质层厚度的硅片采用不相同的喷砂时间,以达到既能有效除去表面金属杂质层又能减少硅片因喷砂时间过长而造成的损失。

(3)化学腐蚀:将氢氟酸(HF )、硝酸(HNO 3)、醋酸(CH 3COO H )按一定的配比制成混合酸溶液,然后利用混合酸对废弃硅片表面的金属介质层进行化学腐蚀处理,在一定配比混合溶液条件下,对不同金属介质层厚度的硅片也采用了不相同的腐蚀时间。

表3 样品D 喷砂4min 后杂质元素的痕量分析[14](%)

Table 3 Impurity content of sample D after

sand blasting for 4min 杂质元素B P Fe

Al

Ti

含量/%

0.0013

0.0012

<0.0005<0.0005<0.0005

杂质元素Sn Pb Ag Au 含量/%<0.0005<0.0005<0.0005<0.0005

(4)测试和分析:对经过不同时间喷砂处理和化学腐蚀的样品进行SEM 测试、EDS 分析、电阻率测试和杂质元素痕量分析(ICP )等,以确定经过不同处理时间回收处理后硅片表面金属介质层是否除尽。表3为样品D 的杂质元素痕量测试结果,从中可以看出金属杂质的浓度均在0.0005%以下。经四探针方块电阻的测试得知其电阻率约为0.01Ω?cm ,仍不符合太阳能级硅对电阻率的要求,须作进一步提纯处理方可用于制作太阳电池,这是我们下一步将要进行的研究工作。

5 结语

(1)高纯硅材料已成为制约光伏产业发展的瓶颈。打破技

术垄断,引进国外先进技术,同时努力探寻制备高纯硅材料的新

方法和新工艺,提高自主研发水平,降低高纯多晶硅料的生产成本势在必行。

(2)高纯硅的制备和提纯是一个技术含量高、能耗高、甚至对环境会造成污染的过程。改良西门子法投资大、工艺复杂、若用其制造太阳能级多晶硅则显得成本太高,缺乏经济性,不太适宜,需要国内准备上线的多晶硅企业清醒判断;物理提纯法技术有难度,设备要求高,但成本低,工艺相对简单,技术发展空间比较大,是最有希望实现大规模太阳能级硅生产的技术。

(3)越来越多的高纯废弃硅材料的回收再利用已引起人们的兴趣和热情,这将对当前高纯硅材料供不应求的局面起到一定的缓解作用。

(4)通过我们对电子级废弃硅片回收处理后的测试和分析可知,回收处理后的废弃电子级硅片均为P型接近重掺杂的硅材料,需进一步提纯方能用于太阳电池行业。

参考文献

1 李俊峰,王斯成,等.2007年中国光伏发展报告.北京:中国环境科学出版社,2007.16

2 崔容强,等.上海市万吨级多晶硅发展规划调研报告.上海交通大学太阳能系统研究所,2007.73

3 杰克逊K A,等.半导体工艺.北京:科学出版社,1999.10 4 冯端华,马廷灿,姜山,等.太阳能级多晶硅制备技术与工艺.新材料产业,2007,5:59

5 Gribov B G,Zinov’ev K V.Preparation of high2purity silicon

for solar cells.Inorganic Mater,2003,39(7):653

6 Dietl J.Hydrometallurgical purification of metallurgical grade silicon.Sol Cells,1983,10(1):145

7 Barthey B R,Gretella M C.Solar grade silicon.J Mater Sci, 1982,17:3077

8 Liaw H M,D′Aragona S.Purification of metallurgical grade silicon by slagging and impurity redistribution.Sol Cells, 1983,10(1):109

9 Nashel′skii A Ya,Pul′ner E O.Preparation of Silicon ingots and wafers for solar cells.Vysokochist Veshchestva,1996, 5:47

10Yuge N,Abe M,Hanazawa K,et al.Development of N E2 DO melt2purification process of solar2grade silicon.Techn Digest Int PVSEC,1999,22:115

11蒋荣华,等.新世纪国内外硅材料的最新发展.2007年第三届中国太阳级硅材料级硅太阳电池研讨会资料汇编.四川峨嵋,2007.375

12Michael Rogol.Silicon and the solar sector.3rd Solar Silicon Conference.Munich,G ermany,2006.11

13王景霄.硅材料重复利用技术.2006年第三届中国太阳级硅材料级硅太阳电池研讨会资料汇编.江西新余,2006.201 14徐华毕,梁宗存,李青松,等.以废弃电子级硅片回收高纯硅的工艺研究.太阳能学报,2008,5:560

(责任编辑 胡 晓)

(上接第82页)

ing studies.J Phys Chem B,2003,107(16):3679

10周剑平,朱鹏,等.邻甲苯胺在银纳米棒生长中作用的探讨.安徽师范大学学报(自然科学版),2007,30(4):481 11Z ou K,Zhang X H,Duan X F,et al.Seed2mediated syn2 thesis of silver nanostructures and polymer/silver nanocables by UV irradiation.J Cryst Growth,2004,273(122):285 12Fukuyo T,Imai H.Morphological evolution of silver crys2 tals produced by reduction with ascorbic acid.J Cryst Growth,2002,241(122):193

13Zheng X W,Zhu L Y,Wang X J,et al.A simple mixed surfactant route for the preparation of noble metal den2 drites.J Cryst Growth,2004,260(122):255

14邵丽,王西奎,国伟林,等.超声化学法制备树枝状纳米银的研究.无机化学学报,2007,23(10):1824

15Maillard M,G iorgio S,Pileni M P.Tuning the size of silver nanodisks with similar aspect ratios:Synthesis and optical properties.J Phys Chem B,2003,107(11):2466

16武慧芳,马艳芸,谢兆雄.银纳米片的室温合成及其生长机理.科学通报,2007,52(18):2217

17Xiong Y J,Washio I,Chen J Y,et al.Poly(vinyl pyrroli2 done):A dual f unctional reductant and stabilizer for the fac2

ile synthesis of noble metal nanoplates in aqueous solutions.

Langmuir,2006,22(20):8562

18Washio I,Xiong Y J,Y in Y D,et al.Reduction by the end group s of poly(vinyl pyrrolidone):A new and versatile route to the kinetically controlled synthesis of Ag triangular nanoplates.Adv Mater,2006,18(13):1745

19Chen S H,Fan Z Y,Carroll D L.Silver nanodisks:Synthe2 sis,characterization,and self2assembly.J Phys Chem B, 2002,106(42):10777

20Sun Y G,Xia Y N.Shape2controlled synthesis of gold and silver nanoparticles.Science,2002,298(5601):2176

21Im S H,Lee Y T,Wiley B,et https://www.wendangku.net/doc/176921813.html,rge2scale synthesis of silver nanocubes:The role of HCl in promoting cube perfec2 tion and monodispersity.Angewandte Chemie2International Edition,2005,44(14):2154

22吴青松,赵岩,张彩碚.非光照条件下三角形银纳米片形成的两种方式.材料研究学报,2005,19(3):230

23Jin R C,Cao Y C,Hao E C,et al.Controlling anisotropic nanoparticle growth through plasmon excitation.Nature, 2003,425(6957):487

(责任编辑 林 芳)

太阳能电池发展现状综述

太阳能电池发展现状综述 摘要:随着社会的发展,传统能源消耗殆尽,能源越来越收到重视。其中发展前景最为广阔的莫过于太阳能。太阳能绿色环保,因此逐渐受到了人们的普遍重视。太阳能已成为新能源领域最具活力的部分,世界各国都致力于发展太阳能。本文主要阐述了太阳能电池的发展历程,太阳能电池的种类,太阳能电池的现状以及发展前景. 关键词:太阳能电池;太阳能电池种类;发展现状; Narration on the Current Situation of Solar Battery Abstract:With the development of society, traditional energy will be used up in a short time.Eneygy are being payed more and more attention.And the solar energy is the most promising.Because of its’environmental protection,it gets widespread attention. Solar energy has become the most vibrant part among the new energy field,and all countrise tried their best to develop solar energy.This article mainly explains the development of solar battery,the types of solar battery,curent situation of solar battery and its’ prospect. Key Words:solar battery; types of solar battery; curent situation of solar battery 1引言 随着经济的发展,能源的重要性日趋凸显。但是石油、煤等不可生起源消耗殆尽,人们开始探索新的能源。太阳能取之不尽用之不竭,因此受到了人们的亲睐。在太阳能电池领域中,太阳能的光电利用是近些年来发展最快、最具活力的研究领域[1].太阳能电池的研制和开发日益得到重视.制作太阳能电池主要是以半导体材料为基础.其工作原理是利用光电材料吸收光能后发生的光电子转化反应。根据所用材料的不同,太阳能电池可分为:①硅太阳能电池;②以无机盐如砷化镓Ⅲ一V化合物、硫化镉、铜铟硒等多元化合物为材料的电池;③纳米晶太阳能电池等。不论以何种材料来制作电池,对太阳能电池材料一般的要求有:①半导体材料的禁带不能太宽;②要有较高的光电转换效率;③材料本身对环境不造成污染;④材料便于工业化生产且材料性能稳定。基于以上几个方面考虑,硅是最理想的太阳能电池材料[2].这也是太阳能电池以硅材料为主的主要原因. 本文简要地综述了太阳能电池发展进程,太阳能电池的种类,以及发展现状,并讨论了太阳能电池的发展趋势。 2太阳能电池现状及其前景

精选钙钛矿太阳能电池研究综述资料

精品文档 钙钛矿太阳能电池 引言 21世纪以来,人口急剧增长,能源和环境问题日益明显。目前,人们主要消耗的是不可再生能源,例如煤、天然气、石油等化石燃料。而未来人类还需大量的能源,故人类正在积极开发新能源。 而太阳能具有清洁、无污染、分布广并且能量充分,是目前广大科研人员的研究重点。而光伏为开发太阳能的主要对象,主要其具有安全、清洁、成本低廉等优点。目前,市场上主要为第一代硅基太阳能电池,大约占了90%,其余的约10%被CdTe和GIGS为代表的第二代薄膜太阳能电池所占据。然而,硅基太阳能电池在原材料和制造上,其成本都比较高,工艺较复杂。因此,人们正在努力开发高效率、低成本的新型太阳能电池。如钙钛矿太阳能电池[1]。 近年来,钙钛矿太阳能电池由于光电效率高,工艺简单等一些优异性能而受到人们的广泛关注。现如今广大研究人员正在大力研究,开发钙钛矿太阳能电池,其光电转化效率正在不断突破、提高,有可能达到甚至超过单晶硅太阳电池(25.6%)的水平。其中钙钛矿太阳能电池的光电转化效率被证实已达到了20. 1%[2],这项重大的成就于2013 年度,成功被Science 评选为十大科学突破之一[3]。 一钙钛矿太阳能电池的发展历程 人们从十年以前就开始研究钙钛矿型结构化合物,刚开始由于其具有优异的光子传导性以及半导体特性,而被应用于薄膜晶体管和有机发光二极管中。[4] 2009 年,Miyasaka 等[5]首先制得钙钛矿结构的太阳能电池,它主要是以 CH3NH3PbBr和CHNHPbI为光敏化剂。这成功地跨出了钙钛矿太阳能电池发3333展的第一步,也为钙钛矿太阳能电池发展奠定了重要的基础。 2011年,Park 等[6]以CHNHPbI为光敏化剂,通过改善工艺及优化原料333组分比,成功制备了光电转化效率为6. 54%的钙钛矿太阳能电池,其结构和性能得到了一定的提升。 精品文档. 精品文档 2012年,Snaith 等[7]利用CHNHPbICl作为光吸收剂,并且将结构中的233TiO层用AlO层进行替代,最终电池的效率增加到10.9%。钛矿太阳能电池逐322渐引起了科研人员的广泛关注,进入了高速发展阶段。 2013 年,钙钛矿太阳能电池在结构以及性能上,都得到了进一步的优化。Gratzel 等[8]制备了光电转化效率为15% 的钙钛矿太阳能电池,所采用的方法是两步连续沉积法。同年,Snaith 等[9]采用双源蒸镀法成功制备了平面异质结钙钛矿太阳能电池,其光电转换效率为15. 4%。 2014 年,Han 等[10]采用全印刷的手段来制备无空穴传输层,同时用碳电极取代金属电极,成功制备了光电转化效率为11. 60%的钙钛矿太阳能电池。Kelly 等

有机太阳能电池研究进展(1)

专题介绍 有机太阳能电池研究进展 X 林 鹏,张志峰,熊德平,张梦欣,王 丽 (北京交通大学光电子技术研究所,信息存储、显示与材料开放实验室,北京,100044) 摘 要:有机太阳能电池与无机太阳能电池相比,还存在许多关键性问题。为了改善有机太阳能电池的性能,各种研究工作正在进行,这些研究主要是为了寻找新的材料,优化器件结构。对电池原理、部分表征方法、效率损失机制、典型器件结构、最近的发展、以及未来的发展趋势作了简要描述。 关键词:有机太阳能电池;器件结构;给体;受体;转换效率 中图分类号:T N 383 文献标识码:A 文章编号:1005-488X(2004)01-0055-06 Progres s in Study of Organic Sola r Ce ll LIN Peng ,ZHANG Zhi -feng ,XIONG De -ping ,ZHANG Meng -xin ,WANG Li (I nstitute of O p toelectronics T echnology ,Beij ing J iaotong University ,Beijing ,100044,China )Abstr act :Compaer ed with inorganic solar cells ,organic solar cells still have many critical pr oblems.In order to improve the properties of organic solar cells,a lot of different studies have been carried on.T he main purposes of these studies are to seek new mater ials and new device structure.A brief review of the theory of photovoltaic cells,along with some aspects of their characterization ,the basic efficiency loss mechanism ,typical device structures ,and the trends in research will be presented. Key wor ds :organic photovoltaic cell;device structure;donor;acceptor ;conversion effi-ciency 前 言 进入21世纪以来,由于煤、石油、天然气等自然资源有限,已经不能满足人类发展的需要。环境污染也已经成为亟待解决的严重问题。同使用矿物燃料发电相比,太阳能发电有着不可比拟的优点。 太阳能取之不尽,太阳几分钟射向地球的能量相当 于人类一年所耗用的能量。太阳能的利用已经开始逐年增长。但目前使用的硅等太阳能电池材料,因成本太高,只能在一些特殊的场合如卫星供电、边远地区通信塔等使用。目前太阳能发电量只相当于全球总发电量的0.04%。要使太阳能发电得到大规模推广,就必须降低太阳能电池材料的成本,或 第24卷第1期2004年3月 光 电 子 技 术OPT OELECT RONIC T ECHNOLOGY Vol.24No.1 Mar.2004 X 收稿日期:2003-11-17 作者简介:林 鹏(1978-),男,硕士生。主要从事光电子技术研究。 张志峰(1977-),男,硕士生。主要从事有机电致发光(OLED)的研究工作。熊德平(1975-),男,硕士生。主要从事无机半导体材料方面的研究工作。

太阳能电池控制器的研制应用可行性研究报告

《太阳能电池控制器的研制应用》可行性报告 一、项目发展现状及研制目的意义 最近几年,全球国际油价不断上涨,能源日趋紧张,能源问题显得日益突出,我国已经成为了全球第二大能源消耗国,仅次于美国,能源消耗GDP是日本的九倍,甚至有文章预测,十几年后我国能源消耗将超过美国,成为全球第一大能源消耗国。 我国幅员辽阔、人口众多、化石燃料中石油资源量不足,煤炭资源丰富,在能源消耗中占75%以上,不可避免地带来了一系列环境问题,发展可再生能源对改善生态环境、解决缺能地区能源和资源有效利用都有着重要意义。因此,国务院前期批准出台了《可再生能源中长期发展规划》,作为对新能源行业的全力支持,规划中指出将积极推进风力发电、太阳能发电、生物质发电等可再生能源技术的发展,以规模化建设带动产业化发展,在政策面力挺和市场前景广阔的背景下,我所提出了太阳能电池控制器研制应用项目,着重在河流航标灯、交通信号灯等行业的应用。 目前国际上在太阳能产业链(简称光伏产业链)行业走在最前的主要是日本、德国。从太阳能产业链原始的单晶硅和多晶硅的熔炼到太阳能电池的封装以及太阳能产业的应用广度,都领先于其他国家。日本则从我国进口大量的廉价硅砂原材料,提炼出太阳能电池封装所需要的高纯度单晶硅和多晶硅,再高价出售到我国(因我国目前主要是俄罗斯的设备,提炼出来的单晶硅和多晶硅纯度不高,从而影响太阳能转换成电能的效率)。 我们国内的现状是:两头在外,中间在内。即单晶硅和多晶硅大量进口,国内封装电池、产品大量出口。目前国内领先的企业是无锡尚德太阳能技术有限公司和保定天威保变电气股份有限公司。前者在美国纳斯达克交易所上市,后者在上海证券交易所上市。它们共同的特点是有自己的原材料生产基地。无锡尚德控股了河南洛阳中德原材料公司,保定天威控股了四川新光硅业原材料公司。 通过我们和无锡尚德的接触,它们主要生产原材料(单晶硅和多晶硅)和太阳能电池的封装,国内用户向其购买太阳能电池板,然后组装成太阳能应用系统。 由于太阳能是取之不尽、用之不竭的环保、清洁的绿色能源,再加上政府从政策上鼓励、激励,因此我国的阳光产业蓬蓬勃勃开展起来。全国有15个省市准备上太阳能电池原材料单晶硅和多晶硅提炼生产线,其中有我们江西新余市的江西赛维LDK太阳能高科技有限公司。据报道该公司已经提炼出来了一块硅锭样品,现正在招商引资年产1000吨单晶硅和多晶硅的生产线,争取明年在美国纳斯达克上市。 我们拟申报的太阳能电池智能控制器项目,就是该项目的一个核心。 二、项目技术可行性分析 1、项目特点: 太阳能电池板首先吸收太阳光并转换成电能,此电能需要储存或是逆变,再点亮发光器件(灯泡、发光二极管等),该过程需要一系列电气控制,而我们以前研制过的产品直流屏和高频开关电源就含有以上两项主要技术,充分掌握了直流电对蓄电池的充放电技术和直流电转变成交流电的逆变技术,同时根据用户需求和应用的不同场合,例航标灯塔、铁路公路信号系统、微波中继站和家庭公共场所的照明等,我们还可以把高频开关电源中的智能控制技术应用到该项目中,保证该项目研制成功和实施应用。 2、项目技术关键点 直流电对蓄电池的充放电技术和直流电转变在交流电的逆变技术。 3、可行性分析 我们有直流屏和高频开关电源的研制经验和技术,并有借鉴资料,特别是项目组成员有多年行业经验,对控制器技术要点、技术发展趋势和市场需求相当熟悉,有着丰富

太阳能电池的发展历史

龙源期刊网 https://www.wendangku.net/doc/176921813.html, 太阳能电池的发展历史 作者:张金晶 来源:《商情》2016年第26期 【摘要】相对于风能、地热能、生物能和潮汐能等新能源,太阳能以污染小、可利用率高、资源分布广泛和使用安全可靠等优点,成为最具有发展前景的能源之一。目前,随着太阳能电池制备技术的不断完善,其技术的开发应用已经走向商业化、大众化,特别是一些小功率、小器件的太阳能电池在一些地区都已经大量生产而且广泛使用。所以谁先开发光电转换效率高、制备成本低的太阳能电池就能在将来的市场抢占先机。 【关键词】太阳能单晶硅薄膜电池 引言:随着社会的飞速发展,能源是影响当今社会进步的重要因素,但是现阶段人类社会发展大部分还是依靠化石能源提供能量。可是化石能源分布极不均衡,并且不可再生,而且燃烧化石能源带来的环境污染、雾霾气候和温室效应严重影响到了人类社会的可持续发展。然而太阳能是一种可再生清洁能源,可以提供充足的能量供人类使用,因此开发新能源,是人类社会薪火相传,世代相传的重要保证。 此外,不可再生能源的过快消耗对当今的环境形势提出了新的挑战。例如如何解决温室效应,臭氧空洞等问题。有限的化石能源以及在开发利用不可再生能源的过程中出现的负面影响,不仅阻碍了人类经济的飞速发展,而且还严重影响到社会的可持续发展。因此,发展一种新型能源已然成为世界各国提升自己综合国力和倡导能源发展的一个重要手段。 1. 第一代太阳能电池 第一代太阳能电池是发展时间最久,制备工艺最为成熟的一代电池,一般按照研究对象我们将其可分为单晶硅、多晶硅、非晶硅电池。按照应用程度来说前两者单晶硅与多晶硅在市场所占份额最多,商业前景最好。 单晶硅太阳电池和多晶硅太阳电池。从单晶硅太阳能电池发明开始到现在,尽管硅材料有各种问题,但仍然是目前太阳能电池的主要材料,其比例约占整个太阳电池产量的90%以上。我国北京市太阳能研究所从20世纪90年代起开始进行高效电池研究,采用倒金字塔表面织构化、发射区钝化、背场等技术,使单晶硅太阳能电池的效率达到了19.8%。多晶硅太阳能电池的研究开发成本较低,稳定性也比较好,这两大优势引起了科研工作者的注意。其光电转换效率随着制备工艺的成熟不断提高,它达到的最高的光电转换效率为21.9%,但是它的电池效率在目前的太阳能电池中仍处于一般水平。 2.第二代太阳能电池

太阳能电池的研究现状及发展

太阳能电池的研究现状及发展 【摘要】近年来随着人们对环境的重视,对新能源的需要变得越来越大,太阳能成为新型能源将被广泛应用。黄铁矿结构的二硫化铁(FeS2)是一种具有合适的禁带宽度(Eg≈0.95eV)和较高光吸收系数(当λ≤700nm时,α=5×105cm-1)的半导体材料,而且其组成元素在地球上储量丰富、无毒,有很好的环境相容性。因此,FeS2薄膜在光电子以及太阳能电池材料等方面有潜在的应用前景,受到人们的广泛关注。本文从不同制备方法所制备出的二硫化铁薄膜的研究结果,来分析二硫化铁薄膜的研究状况。 【关键词】能源;二硫化铁;制备方法;光电性能 1.引言 太阳能电池自1954年由诺贝尔实验室和RCA公司几位杰出的科学家发明问世以来,由于地球变暖现象的日益严重,世界各国对二氧化碳的排放量均采取严格的管制,再加上石油匮乏,40年后将消耗殆尽,其价格持续攀升,这些因素都促成了对代替能源的重视与需求,也激发了太阳能产业的蓬勃发展。 太阳是一座聚合核反应器,它一刻不停地向四周空间放射出巨大的能量。它的发射功率为3.865×1026J/S(相当于烧掉1.32×1016ton标准煤释放出来的能量)。地球大气表层所接收的能量仅是其中的22亿分之一,但是地球一年接收的太阳的总能量却是现在人类消耗能源的12000倍。另外,根据文献记载太阳的质量为1.989×1030kg,根据爱因斯坦相对论(E=mc2)可以计算出太阳上氢的含量足够维持800亿年。而由地质资料得出的地球年龄远远小于这个数字。因此可以说太阳能是取之不尽、用之不竭的[1-3] 2.太阳能电池 太阳能电池是通过光电效应或者光化学效应直接把光能转化成电能的装置。以光电效应工作的薄膜式太阳能电池为主流,而以光化学效应工作的湿式太阳能电池则还处于萌芽阶段。 2.1 太阳能电池发展 目前,太阳能电池产品是以半导体为主要材料的光吸收材料,在器件结构上则使用P型与N型半导体所形成的PN结产生的内电场,从而分离带负电荷的电子与带正电荷的空穴而产生电压。由于晶体硅材料与器件在技术的成熟度方面领先于其他半导体材料,最早期的太阳能电池极为晶体硅制成,直到近几年晶体硅太阳能电池仍有大约90%的市场占有率。除了技术与投资门槛较低以外,不用担心硅原料匮乏等都是造成其市场占有率高的主因。 在晶体硅太阳能电池之后,大约从1980年起开始有非晶硅薄膜太阳能电池

中国太阳能光伏产业发展现状及未来发展趋势(精)

中国太阳能光伏产业发展现状及未来发展趋势 来源:CSIA 类历史上从未有如2009 年底哥本哈根会议那样的事件,会使“节能减排”、“低碳”等字眼如此深入人心,全球经济的发展方向和导航标也已然转向了低碳经济。太阳能作为一种清洁的可再生能源,是未来低碳社会的理想能源之一,当下正越来越受到世界各国的重视。产业概况太阳能光伏产业链是由硅提纯、硅锭/硅片生产、光伏电池制作、光伏电池组件制作、应用系统五个部分组成。在整个产业链中,从硅提纯到应用系统,技术门槛越来越低,相应地,企业数量分布也越来越多,且整个光伏产业链的利润主要是集中在上游的晶体硅生产环节,上游企业的盈利能力明显优于下游。 全球太阳能光伏产业发展现状全球太阳能光伏产业发展现状CSIA 最新研究报告称,目前太阳能电池主要分为单晶硅电池、多晶硅电池和薄膜电池三种。单晶硅电池技术成熟,光电转换效率高,但其生产成本较高,技术要求高;多晶硅电池成本相对较低,技术成熟,但光电转换效率相对较低;而薄膜电池成本低,发光效率高,但目前其在技术稳定性和规模生产上均存在一定的困难。随着技术的进步,未来薄膜电池会有更好的发展前景。 在各国政府的大力支持下,太阳能光伏产业得到了快速的发展。2006 年至2009 年,太阳能光伏电池产量的年均增长率为60%。由于受到2008 年金融危机的影 响,2009 年前两个季度光伏电池产量的增长速度有所放缓,但随着2009 年下半年市场需求的复苏, 2009 年全年的太阳能电池产量达到了10431MW,比2008 年增长42.5%。 年全球太阳能电池产量点击此处查看全部新闻图片 目前太阳能光伏发电的成本大约是燃煤成本的11—18 倍,因此目前各国光伏产业的发展大多依赖政府的补贴,政府的补贴规模决定着本国的光伏产业的发展规模。目前在政府的补贴力度上,以德国、西班牙、法国、美国、日本等发达国家的支持力度最大。2008 年,西班牙推出了优厚的光伏产业补贴政策,使其国内光伏产业

光伏电池的原理及发展现状

光伏电池的原理及发展现状 众所周知,太阳能是一种用之不竭、储量巨大的清洁可再生能源,每天到地球表面的辐射能量相当于数亿万桶石油燃烧的能量,太阳能开发与利用逐步成府重点发展的战略。热能和光能利用是太阳能应用的两种重要形式。光伏发电是利用光伏电池的光伏效应将太阳光的光能直接转换为电能的一种可再生、无污染的发电方式,正在全球范围内迅猛发展,其不仅要替代部分化石能源,而且未来将成为世界能源供应的主体,是世界各国可再生能源发展的重点。本文阐述了太阳能光伏电池的原理,综述了国内外光伏发电技术的发展现状及发展趋势。 光伏电池的原理及发展现状1839 年,法国的Edmond Becquerel 发现了光伏效应,即光照能使半导体材料内部的电荷分布状态发生变化而产生电动势和电流。光伏电池是基于半导体P- N 结接受太阳光照产生光伏效应,直接将光能转换成电能的能量转换器。1954 年,美国Bell 实验室的G.Pearson 等发明了单晶硅光伏电池,其原理如图1 所示。 图 1 中,太阳光照射到光伏电池表面,其吸收具有一定能量的光子,在内部产生处于非平衡状态的电子-空穴对;在P- N 结内建电场的作用下,电子、空穴分别被驱向N,P 区,从而在P- N 结附近形成与内建电场方向相反的光生电场;光生电场抵消P- N 结内建电场后的多余部分使P,N 区分别带正、负电,于是产生由N 区指向P 区的光生电动势; 当外接负载后,则有电流从P 区流出,经负载从N 区流入光伏电池。图2 为光伏电池等效电路,其中,Iph为与光伏电池面积、入射光辐照度成正比的光生电流(1 cm2硅光伏电池的Iph值为16 ~30 mA);ID,Ish分别为P- N 结的正向电流、漏电流;串联电阻RS主要由电池体电阻、电极导体电阻等组成(RS一般<1 );旁漏电阻Rsh 由硅片边缘不清洁或体内缺陷所致(Rsh一般为几k);RL 为外接负载电阻,IL,UO 分别为光伏电池输出电压、电流;当负载开路(RL= )时,UO即为开路电压Uoc,其与环境温度成反比、与电池面积无关(在100 mW/cm2的光谱辐照度下,硅光伏电池的Uoc一般为450 ~600 mV。与图2 对应的光伏电池解析模型,

太阳能电池发展现状及存在的主要问题

太阳能电池发展现状及存在的主要问题 晨怡热管2008-10-17 23:05:45 一、2005年国际太阳能电池产业发展情况 2005年,世界太阳能电池总产量1656MW,其中日本仍居首位,762M W,占世界总产量的46%,欧洲为464M W,占总产量的28%,美国156M W,占总产量的9%,其他274MW,占总产量的17%。 2004年全球前14位太阳能电池公司总产量达到1055MW,占当年世界总产量的88.3%,近五年来,日本Sharp公司一直领先,2004年产量达到324MW,见表1。

以2004年数据分析,各种太阳能电池中硅基太阳能电池占总产量的98%,晶体硅太阳能电池占总产量的84.6%,多晶硅太阳能电池占总量的56%,见表2。

2005年,世界光伏市场安装量1460M W,比2004年增长34%,其中德国安装最多,为837MW,比2004年增长53%,占世界总安装量的57%;欧洲为920MW,占总世界安装量的63%,日本安装量292M W,增幅为14%,占世界总安装量的20%;美国安装量为102MW,占世界总安装量的7%,其他安装量为146M W,占世界总安装量的10%。

至2005年全世界光伏系统累计安装量已超过5GW,2005年一年内投资太阳能电池制造业的资金超过10亿美元。现在,一个世界性的问题是制造太阳能的电池的硅原材料紧缺,尽管2005年全世界硅原材料供应增长了12%,但仍然供不应求,国际上长期供货合同抬价25%。持续的硅材料紧缺将对2006年太阳能电池生产产生较大的影响,预计2006年世界太阳能电池产量的增幅将不限制在10%左右。要解决硅材料的紧缺问题预计将需要5年以上的时间。 根据光伏市场需求预测,到2010年,全世界光伏市场年安装量将在3.2G到3.9GW之间,而光伏工业年收入将达到186美元到231亿美元。 日本和欧美各国都提出了各自的中长期PV发展路线图。 按日本的PV路线图(TV Roadmap 2030),到2030年PV电力将达到居民电力消耗的50%(累计安装容量约为100GW),具体的发展目标见表3和表4。

太阳能电池片技术发展的现状和趋势

太阳能电池片生产技术的发展和趋势 LED光伏电子项目部 2009/2/22

1太阳能电池片的生产工艺 1.1太阳能电池的工作原理 典型的太阳电池本质上是一个大面积半导体二极管,它利用光伏效应原理把太阳辐射能转换成电能。当太阳光照射到太阳电池上并被吸收时,其中能量大于禁带宽度Eg的光子能把价带中电子激发到导带上去,形成自由电子,价带中留下带正电的自由空穴,即电子-空穴对,通常称它们为光生载流子。自由电子和空穴在不停的运动中扩散到pn结的空间电荷区,被该区的内建电场分离电子被扫 到电池的n型一侧,空穴被扫到电池的p型一侧,从而在电池上下两面(两极)分别形成了正负电荷积累,产生“光生电压”,即“光伏效应”(photovoltaic effect)若在电池两侧引出电极并接上负载,负载中就有“光生电流”通过,得到可利用的电能,这就是太阳电池的工作原理,如图1所示。 图1太阳电池的工作原理 光伏效应是1839年法国Becqueral第一次在化学电池中观察到的。1876年在固态硒(Se)的系统中也观察到了光伏效应,随后开发出Se/CuO光电池。硅光电池的报道出现于1941年1954年,贝尔实验室Chapin等人开发出效率为6%的单晶硅光电池,为太阳能光伏发电奠定了技术基础,成为现代太阳电池时代的划时代标志。作为能源,硅太阳电池于1958年首先在航天器上得到应用。在随后10。多年里,硅太阳电池在空间应用中不断扩大,工艺不断改进,电池设计逐步定型。70 年代初,许多新技术引入电池制造工艺,转换效率有了很大提高。与此同时,硅太阳电池开始引入地面应用,70年代末,地面太阳电池产量已经超过了空间电池产量,促使成本不断降低。80年代初,硅太阳电池发展进入快速发展时期,技术进步和研究开发使太阳电池效率进一步提高,商业化生产成本持续降低,应用不断扩大。在太阳电池的整个发展历程中,先后开发出各种不同结构的电池,如肖特基(MS)电池、MIS电池、MINP电池、异质结电池等,其中同质p2n结电池自始至终占着主导地位,其他结构电池对太阳电池的发展也产生了重要影响。在材料方面,有晶硅电池、非晶硅薄膜电池、铜铟硒(CIS)薄膜电池、碲化镉(CdTe)薄膜电池、砷化镓薄膜电池等,由于薄膜电池被认为是未来大幅度降低成本的根本出路,因此成为太阳电池研发的重点方向和主流,在技术上得到快速发展,并逐步向商业化生产过渡,多晶硅薄膜电池和Gratzel电池在90年代中后期开始成为薄膜电池的研发热点,技术发展比较迅速。 1.2太阳能电池的生产工艺

异质结太阳能电池综述

异质结太阳能电池研究现状 一、引言: 进入21世纪,传统的化石能源正面临枯竭,人们越来越认识到寻求可再生能源的迫切性。据《中国新能源与可再生能源发展规划1999白皮书统计,传统化石能源随着人们的不断开发已经趋于枯竭的边缘,各种能源都只能用很短的时间,石油:42年,天然气:67年,煤:200年。而且,由于大量过度使用这些能源所造成的环境污染问题也日益严重,每年排放的二氧化碳达210万吨,并呈上升趋势,二氧化碳的过度排放是造成全球气候变暖的罪魁祸首;空气中大量二氧化碳、粉尘含量已严重影响人们的身体健康和人类赖以生存的自然环境。正是因为这些问题的存在,人们需要一种储量丰富的洁净能源来代替石油等传统化石能源。而太阳能作为一种可再生能源正符合这一要求。太阳能每秒钟到达地面的能量高达80万千瓦,若把地球表面0.1%的太阳能转为电能,转变率5%,每年发电量就可达5.6×1012千瓦小

时。而我国太阳能资源非常丰富,理论储量达每年1700亿吨标准煤,太阳能资源开发利用的前景非常广阔。在太阳能的有效利用中,太阳能光电利用是近些年来发展最快,最具活力的研究领域,是其中最受瞩目的项目之一。太阳能电池的研制和开发日益得到重视。本文简要地综述了各种异质结太阳能电池的种类及其国内外的研究现状。 二、国外异质结太阳能电池 1、TCO/TiO2/P3HT/Au三明治式结构的p-n异质结的太阳能电池 2005年5月份,Kohshin Takahashi等发表了TCO/TiO2/P3HT/Au三明治式结构的p-n异质结的太阳能电池,电池结构如图1。 图1 ITO/PEDOT:PSS/CuPc/PTCBI/Al结构太阳能电池 简图 图2 TCO/TiO2/P3HT/Au电池结构示意图 同时采用了卟啉作为敏化剂吸收光子,产生的电子注入

太阳能电池的发展与趋势

《物理演示实验》结课论文题目:太阳能电池的发展与趋势 学生姓名: 学号: 专业班级: 2013年 5月25日

摘要:现代社会应是节约型的社会,而社会生活也应是节约能耗的生活。而太阳能作为一种取之不尽的新型环保能源已成为世界各国世界上能源探究工作中的一个重要课题。是我国在经济目前状况下采取的较为简单、经济、环保、可靠的节能办法。近些年,随着我国经济的飞速发展、科技水平的快速提升,太阳能技术已逐渐普及、应用到各个行业领域乃至人们的生活中,而市面上也涌现出了大量的太阳能热水器、太阳能发电设备、太阳能照明器具等产品。其中,太阳能电池的应用,不仅充分发挥了太阳能技术环保、节能、可再生的特点,同时也有效满足了当代社会发展、科技进步的需求。本文就太阳能电池新发展的新概念及新的方向作简要的分析、探讨。 关键字:太阳能新能源太阳能电池 一、引言 太阳内部进行着剧烈的由氢聚变成氦的核反应,并不断向宇宙空间辐射出巨大的能量,可以说是“取之不尽、用之不竭”的能源。地面上的太阳辐射能随时间、地理纬度、气候变化,实际可利用量较低,但可利用资源仍远远大于满足现在人类全部能耗及2100年后规划的能源利用量?。地球上太阳能资源一般以全年总辐射量[kJ/(m^2·年)]和全年日照总时数表示。就全球而言,美国西南部、非洲、澳大利亚、中国西藏、中东等地区的全年总辐射量或日照总时数最大,为世界太阳能资源最丰富地区。我国陆地面积每年接收的太阳辐射总量3.3×10^3~8.4×10^6 kJ/(m^2·年)之间,相当于2.4×10^4亿t标煤,属太阳能资源丰富的国家之一。全国总面积2/3以上地区年日照时数大于2200h,日照在5×10^6kJ/(m^2·年)以上。我国西藏、青海、新疆、甘肃、宁夏、内蒙古高原的总辐射量和日照时数均为全国最高,属太阳能资源丰富地区;除四川盆地、贵州资源稍差外,东部、南部及东北等其他地区为资源较富和中等区,所以在我国太阳能有很大的发展前景。 随着新型太阳能电池的涌现,以及传统硅电池的不断革新,新的概念已经开始在太阳能电池技术中显现,从某种意义上讲,预示着太阳能电池技术的发展趋势。通过对太阳能电池的发展背景、现状进行分析,可将太阳能电池发展的新概念、新方向归纳为薄膜电池、柔性电池、叠层电池、以及新概念太阳能电池。 二、太阳能电池概况 1、太阳能电池定义 太阳能电池就是把太阳光转化为电的一种器件,在一般的情况下(注意条件),太阳能电池 的效率随光强增加而增加的。再进一步说就是太阳能电池效率和安装地的综合气候条件有关系。2、太阳能电池的分类 不同的材料对光的吸收系数不同,禁带宽度也不同,量子效率自然也不同,电池效率自然也 不同了。一般来说,单晶硅/多晶硅对光的系数系数远小于非晶硅的,所以非晶硅太阳能电池厚度仅仅有单晶硅/多晶硅厚度的百分之一即可较好的吸收太阳光。另外理论上讲GaAs太阳能电池的极限效率要大于其他太阳能电池的极限效率,因为GaAs太阳电池的禁带宽度在1.4ev,和地面太阳光光谱能量的最值最为接近。根据所用材料的不同,太阳能电池可分为:1、硅太阳能电池2、以无机盐如砷化镓III-V化合物、硫化镉、铜铟硒等多元化合物为材料的电池3、功能高分子材料制备的太阳能电池4、纳米晶太阳能电池等。硅是最理想的太阳能电池材料,这是太阳能电池以硅材料为主的主要原因。在以上电池中单晶硅太阳能电池转换效率最高,技术也最为成熟,光电转化效率可达23.3%。随着新材料的不断开发和相关技术的发展,以其它材料为基础的太阳能电池也愈来愈显示出诱人的前景。目前国际成本大规模生产技术的研究主要集中在多晶硅、大面积薄膜非晶硅、CdTe电池、CIS 电池的制造技术、III-V族化合物半导体高效光电池,非晶硅及结晶硅混合型薄膜光电池等方面。 三、太阳能电池发展综述 长期以来,世界各国在大力发展经济的同时,各行业领域的过度生产消耗了大量的能源,倘若继续按照此种趋势发展,在未来的五十年里,能源危机将是影响人类生活、阻碍社会进步的首要问题。目前,不同国家、地区、种类的全部能源中,能够使用的化石能源占90%以上,若是以现阶段世界各国的能源消耗状态发展到二十一世纪的中期,可供使用的能源储备、化石能源所占比例将减少近50%,之后的能源需求必将是以可再生能源、核能为主。基于此种趋势,预计到2100年,在人类所使用的能源中,可再生资源将占有30%以上。可供开发、使用的可再生能源主要有地热能、生

太阳能光伏电池论文中英文资料对照外文翻译文献综述

光伏系统中蓄电池的充电保护IC电路设计 1.引言 太阳能作为一种取之不尽、用之不竭的能源越来越受到重视。太阳能发电已经在很多国家和地区开始普及,太阳能照明也已经在我国很多城市开始投入使用。作为太阳能照明的一个关键部分,蓄电池的充电以及保护显得尤为重要。由于密封免维护铅酸蓄电池具有密封好、无泄漏、无污染、免维护、价格低廉、供电可靠,在电池的整个寿命期间电压稳定且不需要维护等优点,所以在各类需要不间断供电的电子设备和便携式仪器仪表中有着广泛的应用。采用适当的浮充电压,在正常使用(防止过放、过充、过流)时,免维护铅酸蓄电池的浮充寿命可达12~16年,如果浮充电压偏差5%则使用寿命缩短1/2。由此可见,充电方式对这类电池的使用寿命有着重大的影响。由于在光伏发电中,蓄电池无需经常维护,因此采用正确的充电方式并采用合理的保护方式,能有效延长蓄电池的使用寿命。传统的充电和保护IC是分立的,占用而积大并且外围电路复杂。目前,市场上还没有真正的将充电与保护功能集成于单一芯片。针对这个问题,设计一种集蓄电池充电和保护功能于一身的IC是十分必要的。 2.系统设计与考虑 系统主要包括两大部分:蓄电池充电模块和保护模块。这对于将蓄电池作为备用电源使用的场合具有重要意义,它既可以保证外部电源给蓄电池供电,又可以在蓄电池过充、过流以及外部电源断开蓄电池处于过放状态时提供保护,将充电和保护功能集于一身使得电路简化,并且减少宝贵的而积资源浪费。图1是此Ic在光伏发电系统中的具体应用,也是此设计的来源。 免维护铅酸蓄电池的寿命通常为循环寿命和浮充寿命,影响蓄电池寿命的因

素有充电速率、放电速率和浮充电压。某些厂家称如果有过充保护电路,充电率可以达到甚至超过2C(C为蓄电池的额定容量),但是电池厂商推荐的充电率是C/20~C/3。电池的电压与温度有关,温度每升高1℃,单格电池电压下降4 mV,也就是说电池的浮充电压有负的温度系数-4 mV/℃。普通充电器在25℃处为最佳工作状态;在环境温度为0℃时充电不足;在45℃时可能因严重过充电缩短电池的使用寿命。要使得蓄电池延长工作寿命,对蓄电池的工作状态要有一定的了解和分析,从而实现对蓄电池进行保护的目的。蓄电池有四种工作状态:通常状态、过电流状态、过充电状态、过放电状态。但是由于不同的过放电电流对蓄电池的容量和寿命所产生的影响不尽相同,所以对蓄电池的过放电电流检测也要分别对待。当电池处于过充电状态的时间较长,则会严重降低电池的容量,缩短电池的寿命。当电池处于过放电状态的时间超过规定时间,则电池由于电池电压过低可能无法再充电使用,从而使得电池寿命降低。 根据以上所述,充电方式对免维护铅酸蓄电池的寿命有很大影响,同时为了使电池始终处于良好的工作状态,蓄电池保护电路必须能够对电池的非正常工作状态进行检测,并作出动作以使电池能够从不正常的工作状态回到通常工作状态,从而实现对电池的保护。 3.单元模块设计 3.1充电模块 芯片的充电模块框图如图2所示。该电路包括限流比较器、电流取样比较器、基准电压源、欠压检测电路、电压取样电路和逻辑控制电路。 该模块内含有独立的限流放大器和电压控制电路,它可以控制芯片外驱动器,驱动器提供的输出电流为20~30 mA,可直接驱动外部串联的调整管,从

中国太阳能发展现状及其前景

我国太阳能发展现状及其发展前景 摘要:能源是现代社会存在和发展的基石。随着全球经济社会的不断发展,能源消费也相应的持续增长,但是化石能源是不可再生的,所以,在化石能源供应日趋紧张的背景下,大规模的开发和利用可再生能源已成为未来各国能源战略中的重要组成部分。本文旨在介绍我国太阳能发展的现状及其发展方向。关键词:太阳能;清洁能源;化石能源;光伏发电;光热转换 0 引言 化石能源是千百万年前埋在地下的动植物经过漫长的地质年代形成的,所以。随着时间的推移,化石能源的稀缺性越来越突显,且这种稀缺性也逐渐在能源商品的价格上反应出来。而且,化石能源在利用的过程中还会带来一系列的诸如温室效应,粉尘,酸雨等环境问题。而在全球的能源消费结构中化石能源的比例达到87%,在我国,化石能源的比例竟然达到了92%![1]所以,在化石能源供应日趋紧张的背景下,大规模的开发和利用可再生能源已成为未来各国能源战略中的重要组成部分。 1. 太阳能的优点 在诸如风能,水利能,潮汐能,太阳能等各种新型清洁能源中,有很多专家学者都对太阳能青眼有加。 首先太阳能具有普遍性:太阳光普照大地,没有地域的限制无论陆地或海洋,无论高山或岛屿,都处处皆有,可直接开发和利用,且勿须开采和运输。其次太阳能有无害害性,开发利用太阳能不会污染环境,它是最清洁的能源之一,在环境污染越来越严重的今天,这一点是极其宝贵的。 其次太阳能总量十分巨大:每年到达地球表面上的太阳辐射能约相当于130万亿吨煤,而据世界能源会议统计,世界已探明可采煤炭储量共计15980亿吨,预计还可开采200年,全世界可开采的化石能源总量相当于33730亿吨原煤,所以可以说太阳能其总量属现今世界上可以开发的最大能源。 还有最重要的长久性:根据目前太阳产生的核能速率估算,氢的贮量足够维持上百亿年,而地球的寿命也约为几十亿年,从这个意义上讲,可以说太阳的能量是用之不竭的。因此,太阳能的大规模开发利用是面向未来,实现可持续发展的必然选择。 2 我国太阳能资源的现状 我国土地辽阔,幅员广大,在中国广阔富饶的土地上,有着十分丰富的太阳能资源。全国各地太阳年辐射为3340MJ/m2~8400MJ/m2,中值为5852MJ/m2。从中国太阳能总量的分布来看,西部地区由于地理位置较好,太阳辐射总量很大。我国各省的太阳能资源分布如下表一所示。[2] 3 我国太阳能的发展现状 目前,我国利用太阳能的方式大多都是太阳能光热转换和光电转换两大种类,例如,太阳热水器、太阳灶、太阳房、太阳能干燥、太阳能温室、太阳能制冷与空调、太阳能发电及光伏发电系统等。 太阳能光热转换 太阳能光热转换是指将太阳光直接或通过聚光照射于集热器上,使光能直接转化为热能。目前主要用于太阳能热水器和太阳热能发电。 在光热转换方面,截至2007年底,中国太阳能热水器产量达2300万平方米,总保有量达亿平方米,占世界的55%,成为全球太阳能热水器生产和使用第一大国,且拥有完全自主知识产权,技术居国际领先水平。这种迹象表明,我国正在向太阳能时代迈进!为了促进太阳能热水系统的推广应用,国家制定

太阳能电池的种类特点及发展趋势word资料14页

太阳能电池的种类特点及发展趋势 一、种类 按照材料分类 ?硅太阳能电池:以硅为基体材料(单晶硅、多晶硅、非晶硅) ?化合物半导体太阳能电池:由两种或两种以上的元素组成具 半导体特性的化合物半导体材料制成的太阳能电池(硫化镉、 砷化稼、碲化镉、硒铟铜、磷化铟) ?有机半导体太阳能电池:用含有一定数量的碳-碳键且导电 能力介于金属和绝缘体之间的半导体材料制成的电池(分子 晶体、电荷转移络合物、高聚物) 单晶硅太阳电池 特点 硅系列太阳能电池中,单晶硅的光电转换效率最高,技术也最成熟,高性能单晶硅电池是建立在高质量单晶硅材料和相关成熟的加工工艺基础上。提高转换效率主要是靠单晶硅表面微结构处理和分区掺杂工艺。单晶硅太阳能电池的转换效率无疑是最高的,在大规模应用和工业生产中仍旧占据主导地位,但由于受单晶硅材料价格及相应繁琐的电池工艺影响,致使单晶硅成本据高不下,严重影响了其广泛应用。 单晶硅太阳能电池的特点是对于大于0.7μm的红外光也有一定的灵敏度。以p型单晶硅为衬底,其上扩散n型杂质的太阳能电池与n型单晶硅为衬底的太阳能电池相比,其光谱特性的峰值更偏向左边(短波长一方)。它对从蓝到紫色的短波长(波长小于0.5μm)的光有较高的灵敏度,但其制

法复杂,成本高,仅限于空间应用。此外,带状多晶硅太阳能电池的光谱特性也接近于单晶硅太阳能电池的光谱特性。 1. 多晶硅太阳电池 特点 单晶硅太阳能电池的缺点是制造过程复杂,制造电池的能耗大。为解决这些问题,用浇铸法或晶带法制造的多晶硅太阳能电池的开发取得了进展。在1976年证明用多晶硅材料制作的太阳能电池的转换效率已超过10%,对大晶粒的电池,有报道效率可达20%。这种低成本的多晶硅太阳能电池已经大量生产,目前,它在太阳能电池工业中所占的分额也相当大。 但是多晶硅材料质量比单晶硅差,有许多 晶界存在,电池效率比单晶硅低; 晶向不一致,表面织构化困难。 单晶、多晶与非晶的区别 多晶:短程有序(团体有序),成百上千个原子尺度,通常是在微米的量 铸造多晶硅 ?结晶形态分 单晶硅 多晶硅 非晶硅 高纯多晶硅 薄膜多晶硅 带状多晶硅 区熔单晶硅 直拉单晶硅

太阳能电池材料的研究现状及未来发展

太阳能电池材料的研究现状及未来发展 太阳能是人类取之不尽,用之不竭的可再生能源,它不产生任何环境污染,是清洁能源.太阳光辐射能转化电能是近些年来发展最快,最具活力的研究,人们研制和开发了不同类型的太阳能电池.太阳能电池其独特优势,超过风能、水能、地热能、核能等资源,有望成为未来电力供应主要支柱.制造太阳能电池材料的禁带宽E:应在1.1eV-13W之间,以1.5eV左右为佳,最好采用直接迁移型半导体,较高的光电转换效率(以下简称“效率”),材料性能稳定,对环境不产生污染,易大面积制造和工业化生产. 1954年美国贝尔实验室研制了世界上第一块实用半导体太阳能电池,不久后用于人造卫星.经近半个世纪努力,人们为太阳电池的研究、发展与产业化做出巨大努力.硅太阳电池于1958年首先在航天器上得到应用.在随后10多年里,空间应用不断扩大,工艺不断改进.20世纪70年代初,硅太阳电池开始在地面应用,到70年代末地面用太阳电池产量己经超过空间电池产量,并促使成本不断降低.80年代初,硅太阳电池进入快速发展,开发的电池效率大幅度提高,商业化生产成本进一步降低,应用不断扩大.20世纪80年代中至今,薄膜太阳能电池研究迅速发展,薄膜电池被认为大幅度降低成本的根本出路,成为 今后太阳能电池研究的热点和主流,并逐步向商业化生产过渡. 1.不同材料太阳电池分类及特性简介 太阳能电池按材料可分为品体硅太阳电池、硅基薄膜太阳电池、化合物半导体薄膜太阳电池和光电化学太阳电池等儿大类.开发太阳能电池的两个关键问题就是:提高效率和降低成本. 1晶体硅太阳电池 晶体硅太阳电池是PV(Photovoltaic)市场上的主导产品,优点是技术、工艺最成熟,电池转换效率高,性能稳定,是过去20多年太阳电池研究、开发和生产主体材料.缺点是生产成本高.在硅电池研究中人们探索各种各样的电池结构和技术来改进电池性能,进一步提高效率.如发射极钝化、背面局部扩散、激光刻槽埋栅和双层减反射膜等,高效电池在这些实验和理论基础上发展起来的. 2硅基薄膜太阳电池 多晶硅(ploy-Si)薄膜和非晶硅(a-Si)薄膜太阳电池可以大幅度降低太阳电池价格.多晶硅薄膜电池优点是可在廉价的衬底材料上制备,其成本远低于晶体硅电池,效率相对较高,不久将会在PV市场上占据主导地位.非晶硅是硅和氢(约10%)的一种合金,具有以下优点:它对 厚,材料的需求量大大减少,沉积温度低(约200'C),阳光的吸收系数高,活性层只有1m 可直接沉积在玻璃、不锈钢和塑料膜等廉价的衬底材料上,生产成本低,单片电池面积大,便于工业化大规模生产.缺点是由于非晶硅材料光学禁带宽度为1.7eV,对太阳辐射光谱的长

- 太阳能电池发展历史和现状资料

- 太阳能电池发展历史和现状

- 2.太阳能的利用现状及未来发展趋势

- 中国光伏发电的发展现状及趋势知识讲解

- 太阳能电池发展现状与展望

- 太阳能电池研究现状及发展趋势

- 中国太阳能光伏产业发展现状及未来发展趋势(精)

- 太阳能电池片技术发展的现状和趋势

- 太阳能电池发展现状与展望

- 太阳能电池的研究现状及发展前景

- 太阳能电池发展现状及存在的主要问题

- 太阳能电池发展历史和现状

- 太阳能电池的分类及发展现状

- 太阳能的发展状况

- 有机太阳能电池笔记整理

- 太阳能电池发展历史和现状资料

- 国内外太阳能技术现状及其发展论文

- 太阳能电池的研究现状及发展

- 我国太阳能光伏发电发展现状

- 2020年光伏行业发展概况