附录一 井巷摩擦阻力系数值

附录一井巷摩擦阻力系数α值

一、水平巷道

1.不支护巷道α×104值

附表1-1不支护巷道的α×104值

2.混凝土、混凝土砖及砖石砌碹的平巷×104值

附表1-2 砌碹平巷的α×104值

注:巷道断面小者取大值

3.圆木棚子支护的巷道α×104值

附表1-3圆木棚子支护的巷道α×104值

注:0/d L =?

中,△-支架纵口径,无因次;L-支架间距,cm ;d 0

-支架的直径或厚度,cm 。

表中α×104

值适合于支架后净断面S =3m 2

的巷道,对于其它断面的巷道应乘以校正系数。

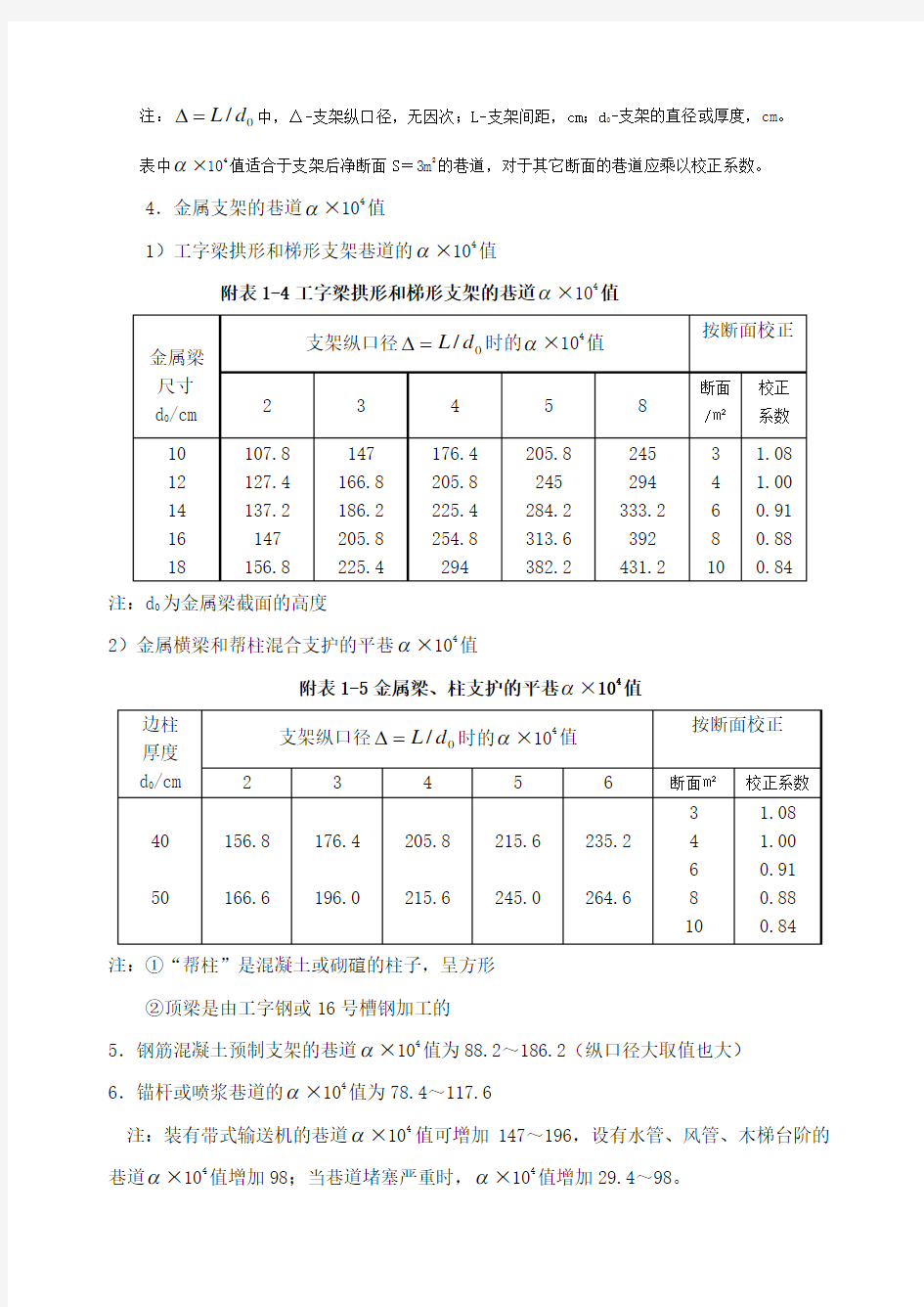

4.金属支架的巷道α×104

值

1)工字梁拱形和梯形支架巷道的α×104

值

附表1-4工字梁拱形和梯形支架的巷道α×104

值

注:d 0为金属梁截面的高度

2)金属横梁和帮柱混合支护的平巷α×104

值

附表1-5金属梁、柱支护的平巷α×104

值

注:①“帮柱”是混凝土或砌碹的柱子,呈方形

②顶梁是由工字钢或16号槽钢加工的

5.钢筋混凝土预制支架的巷道α×104

值为88.2~186.2(纵口径大取值也大)

6.锚杆或喷浆巷道的α×104

值为78.4~117.6

注:装有带式输送机的巷道α×104

值可增加147~196,设有水管、风管、木梯台阶的

巷道α×104

值增加98;当巷道堵塞严重时,α×104

值增加29.4~98。

二、井筒、暗井及溜道

1.无任何装备的清洁的混凝土和钢筋混凝土井筒α×104

值。

附表1-6 无装备混凝土井筒α×104

值

2.砖和混凝土砖砌的无任何装备的井筒,其值α×104

按上表增大1倍。

3.有装备的井筒,井壁用混凝土、钢筋混凝土、混凝土砖及砖砌碹的平巷α×104

值

为343~490(选取时应考虑到罐道梁的间距、装备物纵口径以及有关梯子间和梯子间规格等)。

4.木支护的暗井和溜道α×104

值见。

附表1-7 木支护的暗井和溜道α×104

值

三、采煤工作面 1.炮采面

采用摩擦式金属支柱时,α×104

值为270~350;

采用木支柱时,α×104

值为300~350。

2.普采面

采用单体液压支柱时,α×104

值为420~500;

采用摩擦式金属支柱时,α×104

值为450~500。

3.综采面

采用支撑式液压支架时,α×104

值为300~420;

采用掩护式液压支架时,α×104值为220~330;

采用支撑掩护式液压支架时,α×104值为320~350。

四、矿井巷道α×104值的实际资料(据沈阳煤矿设计研究院所编α值表)

沈阳煤矿设计研究院根据在抚顺、徐州、新汶、阳泉、大同、梅田、鹤岗7个矿务局14个矿井的实测资料,编制的供通风设计参考的α值见附表1-8。

附表1-8 井巷摩擦阻力系数α值

(续附表1-8)

(续附表1-8)

瓦斯管路阻力损失计算公式推导(一)

瓦斯管道阻力损失计算公式推导(一) 一、 管道摩擦阻力的基本方程 1.一般方程 H=λd L γg V 22 (1) 式中:H ――管道压力损失,mmH 2O ; λ――管道的摩阻系数,无因次; L――管道长度,m; d ――管道内径,m ; γ――瓦斯容重,kg/m 3; g ――重力加速度,m/s 2; V――管道内的瓦斯流速,m/s 。 以V= 2 4d Q π代入(1)式得: H=λd L γ4 22216d g Q π= 0.08263λ52d LQ γ (2) 式中:Q――管道内瓦斯流量,m 3/s 。 将流量Q 的单位换算成m 3/h ,管道内径d 的单位换算成cm ,则: H = 64λ 5 2d LQ γ (3) (3)式即为《煤矿抽放瓦斯》209页给出的摩擦阻力计算公式,但该书中对流量Q和管径d 给出的单位是错的,应分别为m 3/h 和cm 。 2.低压管道摩擦阻力的基本方程 因Q=Q 0 0PT T P ,γ=γ0 T P PT 00 ,代入(3)式得: H= 64λ5 2 0d LQ γ 0PT T P (4) 式中:H ――管道压力损失,mmH 2O ; λ――管道摩阻系数,无因次; L――管道长度,m; Q 0――标准状态下内的瓦斯流量,Nm 3/h ;

d ――管道内径,cm ; γ0――标准状态下的瓦斯容重,kg/Nm 3; P 0――标准状态下的大气绝对压力,Pa ; P ――管道内的瓦斯绝对压力,Pa ; T――管道内的瓦斯绝对温度(T=273+t ),oK; T0――标准状态下的瓦斯绝对温度(T0=273),oK; t ――管道内瓦斯的温度,℃。 因低压管道(相对压力≤0.005MPa )的绝对压力P 与标准大气压力P 0的差值较小,为了简化计算,可以忽略压力的影响,将(4)式简化成下式: H= 64λγ 5 2 d LQ 0 T T (5) 因瓦斯的相对比重S= 空γγ,则γ0=Sγ空0 ,代入(5)式得: H= 83λS 5 2d LQ 0 0PT T P (6) 式中:S――瓦斯的相对比重(空气=1); γ 空0 ――空气的比重(γ 空0 =1.293),kg/Nm 3 。 (6) 式即为《煤气设计手册》下册53页低压煤气管道的摩擦阻力计算公式(5-4-1)。 二、 钢管摩阻系数的计算公式 钢管的摩阻系数按下式计算: λ=0.11( d ?+Re 68)0.25 (7) 式中:λ――管道摩阻系数,无因次; Δ――管道内壁的当量绝对粗糙度(Δ=0.017);cm ; d ――管道内径,cm ; Re ――雷诺数,无因次。 Re = ν Vd (8) 式中:V――管道内瓦斯平均流速,m/s ; d ――管道内径,m; ν――瓦斯的运动粘度,m 3/s 。

管道阻力损失计算

管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: (6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数;

v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度 v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 (6-1-5) 式中Rm——实际的单位长度摩擦阻力,Pa/m; Rmo——图上查出的单位长度摩擦阻力,Pa/m; ρ——实际的空气密度,kg/m3; v——实际的空气运动粘度,m2/s。

3_流体流动时摩擦阻力系数的测定

生物系统传输过程实验报告 实验报告 课程名称:生物系统传输过程实验 指导老师:叶章颖 成绩:______ 实验名称:流体流动时摩擦阻力系数的测定 实验类型:__探究型实验__ 一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 一、实验目的 测定流体流动时的沿程阻力系数和局部阻力系数及不同流型下直管沿程阻力系数λ随雷诺数Re 的变化关系。掌握流量压强的测量方法。 二、实验装置 1.实验设备的基本情况 实验流程示意图见图1。 水泵2将储水槽1中的水抽出,送入实验系统,首先经玻璃转子流量计15、16测量流量,然后送入被测直管段测量流体在光滑管或粗糙管的流动阻力,或经10测量局部阻力后回到储水槽,水循环使用。被测直管段流体流动阻力△p 可根据其数值大小分别采用变送器12或空气-水倒置∪型管22来测量。 图1 流动阻力实验流程示意图 1-水箱;2-离心泵;3、4-放水阀;5、13-缓冲罐;6-局部阻力近端测压阀;7、15-局部阻力远端测压阀;8、20-粗糙管测压回水阀;9、19-光滑管测压回水阀;10-局部阻力管阀;11-U 型管进水阀;12-压力传感器;14-流量调节阀; 15、16-水转子流量计;17-光滑管阀;18-粗糙管阀; 21-倒置U 型管放空阀;22-倒置U 型管;23-水箱放水阀;24-放水阀; 专业:生物系统工程 姓名:邵建智 学号:3110100122 日期:2013.9.30 地点: 院楼D228

2.设备的主要技术数据 (1) 被测光滑直管段: 管径d —0.008m ; 管长L —1.69m ; 材料—不锈钢管 被测粗糙直管段: 管径 d —0.010m ; 管长L —1.69m ; 材料—不锈钢管 (2)被测局部阻力直管段: 管径 d —0.015m ;管长 L —1.2m ; 材料—不锈钢管 (3)压力传感器: 型号:LXWY 测量范围: 200 KPa (4)直流数字电压表: 测量范围: 0 ~ 200 KPa (5)离心泵: 型号: WB70/055 流量: 8(m 3/h) 扬程: 12(m) 电机功率: 550(W) (6)玻璃转子流量计: 型号 测量范围 精度 LZB —40 100~1000(L /h) 1.5 LZB —10 10~100(L /h) 2.5 3.实验设备的功能与特点 本实验装置可用于实验教学和科研。利用该实验装置,可学习和掌握光滑直管、粗糙直管的阻力系数与雷诺准数的测量方法;也可学习局部阻力的测量方法;学习几种压差测量方法;加深对流体流动阻力概念的理解。 本实验装置的特点: ⑴ 本实验装置数据稳定,重现性好,能给实验者明确的流体流动阻力概念。 ⑵ 雷诺准数的数据范围宽,可作出102~104三个数量级。能够测量出光滑管、粗糙管的阻力系数与雷诺准数的关系,同时也可以测量阀门局部阻力。 ⑶ 实验采用循环水系统,节约实验费用。 ⑷ 测量系统采用量程不同的两种流量计和压差测量仪表,测量精度较高。 ⑸ 采用压力传感器—数字表系统,测量大流量下的流体流动阻力, 实验数据稳定可靠。 三、实验原理 1. 直管摩擦系数λ与雷诺数Re 的测定 直管的摩擦阻力系数是雷诺数和相对粗糙度的函数,即)/(Re,d f ελ=,对一定的相对粗糙度而言,(Re)f =λ。 流体在一定长度等直径的水平圆管内流动时,其管路阻力引起的能量损失为: g P g P P h f f ρρ?=-=21 (1) 又因为摩擦阻力系数与阻力损失之间有如下关系(范宁公式) g u d l h g P f f 22λρ== ? (2) 整理(1)(2)两式得 2 2u P l d f ???=ρλ (3)

通风摩擦阻力系数

中华人民共和国煤炭工业部 矿井通风巷道摩擦阻力系数(a标)表 (试行) 主编部门:沈阳煤矿设计研究院 批准部门:煤炭工业部规划设计总院 试行日期:1985年1月1日 整理: 校核: 二ΟΟ三年一月

说明 1.井巷道通风摩擦阻力系数表,是我国自行实测的矿井巷道通风阻力系数,(除锚喷支护外其它各种支护巷道系验证测定)于1983年3月由煤炭工业部设计管理局主持召开了鉴定会,本表系根据鉴定会纪要精神,进行修改后,汇编而成。 2.表中摩擦阻力系数a标是标准状态下(t=20℃,P=760mmHg,ψ=60%)空气重率r=1.2kg ?/m3时的a值。 3.巷道类别划分原则,以支护特征、巷道壁面特征、巷道装备等与摩擦阻力系数相关的影响因素分类,不以巷道使用名称和进、回风道等分类。 4.表中凡是平巷的皆包含无行人台阶的倾斜巷道,凡是斜巷皆指设有行人台阶而言,通风行人巷为不铺轨的巷道,胶带输送机巷均铺设一条单轨轨道。 5.无轨道的锚喷胶带输送机巷道的a值,未能实测,暂可参照锚喷通风行人巷(无轨道、台阶)的a值与胶带机的附加a值综合选取。即光爆凸凹度<150mm,a=(10.9~17.6)×10-4;普爆凸凹度>150mm,a=(11.6~19.9)×10-4。 6.光面爆破与壁面凸凹度划分的标准以煤炭部制订的“煤矿井巷工程光面爆破、锚杆、喷浆、喷射混凝土支护施工试行规程”为准,普通爆破系指采用光面爆破的煤矿一般常用的爆破方法。 7.巷道壁面平滑与粗糙的划分标准,以粗糙度的平均突起高度为准。混凝土井巷壁面,壁面平滑的粗糙度平均突起高度为0.00025m,壁面粗糙的粗糙度平均突起高度为0.0007m,为测量和选取方便,将壁面经过抹光或粉刷的视为壁面平滑,壁面未经过抹光或未粉刷的视为壁面粗糙。 8.系数值的来源依据,除已注明资料出处之外的实测值,均可查找本资料的附件部分,以便于选取系数值时参考现场条件。 9.本表所给出的a值,应用时需要乘以10-4,并不需再考虑装有设备、台阶和工作面采煤机的a附加值。 10.经实测、资料统计提供各类的a附加值:装有胶带输送机的巷道,a附加值(4~10)×10-4;没有行人台阶的巷道,a附加值(1~3)×10-4;巷道堵塞较严重时,a附加值(3~10)×10-4;弯曲的巷道,a附加值(2~5)×10-4;巷道断面局部变化(单、双轨)a附加值3×10-4;铺轨无道渣填充的平巷a附加值(1~3)×10-4;工作面采煤机的a附加值(6~9)×10-4. 11.1mmH2O=9.80665Pa h摩=(a×L×U/S3)×Q2 =R×Q2

管道阻力的基本计算方法

管道阻力计算 空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算: ρ λ 242 v R R s m ?= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ; υ——风管内空气的平均流速,m /s ; ρ——空气的密度,kg /m 3 ; λ——摩擦阻力系数; Rs ——风管的水力半径,m 。 对圆形风管: 4D R s = (5—4) 式中 D ——风管直径,m 。 对矩形风管 )(2b a ab R s += (5—5) 式中 a ,b ——矩形风管的边长,m 。 因此,圆形风管的单位长度摩擦阻力 ρ λ 22 v D R m ?= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下: ) Re 51 .27.3lg( 21 λλ +-=D K (5—7) 式中 K ——风管内壁粗糙度,mm ;

Re ——雷诺数。 υvd = Re (5—8) 式中 υ——风管内空气流速,m /s ; d ——风管内径,m ; ν——运动黏度,m 2 /s 。 在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。图5—2是计算圆形钢板风管的线解图。它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。 图5—2 圆形钢板风管计算线解图 [例] 有一个10m 长薄钢板风管,已知风量L =2400m 3 /h ,流速υ=16m /s ,管壁粗糙

附录一 井巷摩擦阻力系数值

附录一井巷摩擦阻力系数α值 一、水平巷道 1.不支护巷道α×104值 附表1-1不支护巷道的α×104值 2.混凝土、混凝土砖及砖石砌碹的平巷×104值 附表1-2 砌碹平巷的α×104值 注:巷道断面小者取大值 3.圆木棚子支护的巷道α×104值 附表1-3圆木棚子支护的巷道α×104值

注:0/d L =? 中,△-支架纵口径,无因次;L-支架间距,cm ;d 0 -支架的直径或厚度,cm 。 表中α×104 值适合于支架后净断面S =3m 2 的巷道,对于其它断面的巷道应乘以校正系数。 4.金属支架的巷道α×104 值 1)工字梁拱形和梯形支架巷道的α×104 值 附表1-4工字梁拱形和梯形支架的巷道α×104 值 注:d 0为金属梁截面的高度 2)金属横梁和帮柱混合支护的平巷α×104 值 附表1-5金属梁、柱支护的平巷α×104 值 注:①“帮柱”是混凝土或砌碹的柱子,呈方形 ②顶梁是由工字钢或16号槽钢加工的 5.钢筋混凝土预制支架的巷道α×104 值为88.2~186.2(纵口径大取值也大) 6.锚杆或喷浆巷道的α×104 值为78.4~117.6 注:装有带式输送机的巷道α×104 值可增加147~196,设有水管、风管、木梯台阶的 巷道α×104 值增加98;当巷道堵塞严重时,α×104 值增加29.4~98。

二、井筒、暗井及溜道 1.无任何装备的清洁的混凝土和钢筋混凝土井筒α×104 值。 附表1-6 无装备混凝土井筒α×104 值 2.砖和混凝土砖砌的无任何装备的井筒,其值α×104 按上表增大1倍。 3.有装备的井筒,井壁用混凝土、钢筋混凝土、混凝土砖及砖砌碹的平巷α×104 值 为343~490(选取时应考虑到罐道梁的间距、装备物纵口径以及有关梯子间和梯子间规格等)。 4.木支护的暗井和溜道α×104 值见。 附表1-7 木支护的暗井和溜道α×104 值 三、采煤工作面 1.炮采面 采用摩擦式金属支柱时,α×104 值为270~350; 采用木支柱时,α×104 值为300~350。 2.普采面 采用单体液压支柱时,α×104 值为420~500; 采用摩擦式金属支柱时,α×104 值为450~500。 3.综采面 采用支撑式液压支架时,α×104 值为300~420;

通风管道阻力计算

通风管道阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。 一、摩擦阻力根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: ΔPm=λν2ρl/8Rs 对于圆形风管,摩擦阻力计算公式可改写为: ΔPm=λν2ρl/2D 圆形风管单位长度的摩擦阻力(比摩阻)为: Rs=λν2ρ/2D 以上各式中 λ————摩擦阻力系数 ν————风管内空气的平均流速,m/s; ρ————空气的密度,Kg/m3; l ————风管长度,m ; Rs————风管的水力半径,m; Rs=f/P f————管道中充满流体部分的横断面积,m2; P————湿周,在通风、空调系统中既为风管的周长,m; D————圆形风管直径,m。 矩形风管的摩擦阻力计算 我们日常用的风阻线图是根据圆形风管得出的,为利用该图进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。再由此求得矩形风管的单位长度摩擦阻力。当量直径有流速当量直径和流量当量直径两种; 流速当量直径:Dv=2ab/(a+b) 流量当量直径:DL=1.3(ab)0.625/(a+b)0.25 在利用风阻线图计算是,应注意其对应关系:采用流速当量直径时,必须用矩形中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。 二、局部阻力当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。

管道阻力计算

管道阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: ΔPm=λν2ρl/8Rs 对于圆形风管,摩擦阻力计算公式可改写为: ΔPm=λν2ρl/2D 圆形风管单位长度的摩擦阻力(比摩阻)为: Rs=λν2ρ/2D 以上各式中

λ――――摩擦阻力系数 ν――――风管内空气的平均流速,m/s; ρ――――空气的密度,Kg/m3; l ――――风管长度,m Rs――――风管的水力半径,m; Rs=f/P f――――管道中充满流体部分的横断面积,m2; P――――湿周,在通风、空调系统中既为风管的周长,m;D――――圆形风管直径,m。 矩形风管的摩擦阻力计算 我们日常用的风阻线图是根据圆形风管得出的,为利用该图进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。再由此求得矩形风管的单位长度摩擦阻力。当量直径有流速当量直径和流量当量直径两种; 流速当量直径:Dv=2ab/(a+b) 流量当量直径:DL=1.3(ab)0.625/(a+b)0.25 在利用风阻线图计算是,应注意其对应关系:采用流速当量直径时,必须用矩形中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。

二、局部阻力 当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。 局部阻力按下式计算: Z=ξν2ρ/2 ξ――――局部阻力系数。局部阻力在通风、空调系统中占有较大的比例,在设计时应加以注意,为了减小局部阻力,通常采用以下措施: 1. 弯头布置管道时,应尽量取直线,减少弯头。圆形风管弯头的曲率半径一般应大于(1~2)倍管径;矩形风管弯头断面的长宽比愈大,阻力愈小;矩形直角弯头,应在其中设导流片。 2. 三通三通内流速不同的两股气流汇合时的碰撞,以及气流速度改变时形成的涡流是造成局部阻力的原因。为了减小三通的局部阻力,应注意支管和干管的连接,减小其夹角;还应尽量使支管和干管内的流速保持相等。

管道阻力计算

第三节 管道阻力 空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算: ρ λ 242 v R R s m ?= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ; υ——风管内空气的平均流速,m /s ; ρ——空气的密度,kg /m 3; λ——摩擦阻力系数; Rs ——风管的水力半径,m 。 对圆形风管: 4D R s = (5—4) 式中 D ——风管直径,m 。 对矩形风管 )(2b a ab R s += (5—5) 式中 a ,b ——矩形风管的边长,m 。 因此,圆形风管的单位长度摩擦阻力 ρ λ 22 v D R m ?= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下: ) Re 51 .27.3lg( 21 λλ +-=D K (5—7) 式中 K ——风管内壁粗糙度,mm ; Re ——雷诺数。 υvd = Re (5—8) 式中 υ——风管内空气流速,m /s ; d ——风管内径,m ; ν——运动黏度,m 2/s 。 在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。图5—2是计算圆形钢板风管的线解图。它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。

管道摩擦阻力计算

长距离输水管道水力计算公式的选用 1. 常用的水力计算公式: 供水工程中的管道水力计算一般均按照均匀流计算,目前工程设计中普遍采用的管道水力计算公式有: 达西(DARCY )公式: g d v l h f 22 **=λ (1) 谢才(chezy )公式: i R C v **= (2) 海澄-威廉(HAZEN-WILIAMS )公式: 87 .4852.1852.167.10d C l Q h h f ***= (3) 式中h f ------------沿程损失,m λ―――沿程阻力系数 l ――管段长度,m d-----管道计算内径,m g----重力加速度,m/s 2 C----谢才系数 i----水力坡降; R ―――水力半径,m Q ―――管道流量m/s 2 v----流速 m/s C n ----海澄――威廉系数 其中大西公式,谢才公式对于管道和明渠的水力计算都适用。海澄-威廉公式影响参数较小,作为一个传统公式,在国内外被广泛用于管网系统计算。三种水力计算公式中 ,与管道内壁粗糙程度相关的系数均是影响计算结果的重要参数。 2. 规范中水力计算公式的规定 3. 查阅室外给水设计规范及其他各管道设计规范,针对不同的设计条件,推荐采用的水力 计算公式也有所差异,见表1: 表1 各规范推荐采用的水力计算公式

3.1达西公式 达西公式是基于圆管层流运动推导出来的均匀流沿程损失普遍计算公式,该式适用于任何截面形状的光滑或粗糙管内的层流和紊流。公式中沿程阻力系数λ值的确定是水头损失计算的关键,一般采用经验公式计算得出。舍维列夫公式,布拉修斯公式及柯列勃洛克(C.F.COLEBROOK)公式均是针对工业管道条件计算λ值的著名经验公式。舍维列夫公式的导出条件是水温10℃,运动粘度1.3*10-6 m2/s,适用于旧钢管和旧铸铁管,紊流过渡区及粗糙度区.该公式在国内运用教广.

(完整版)管道内的局部阻力及损失计算

第四节管道内的局部阻力及损失计算 在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、 二次流以及流动的分离及再附壁现象。此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。这种在局部 障碍物处产生的损失称为局部损失,其阻力称为局部阻力。因此一般的管路系统中,既有沿程损失,又有局部损失。 4.4.1 局部损失的产生的原因及计算 一、产生局部损失的原因 产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。这里结合几种常见的管道来说明。 ()() 图4.9 局部损失的原因 对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张 处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地 有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械 能。另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。局部损失就发生在旋涡开 始到消失的一段距离上。 图4.9()给出了弯曲管道的流动。由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的 压力。在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。 综上所述,碰撞和旋涡是产生局部损失的主要原因。当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。 在测量局部损失的实验中,实际上也包括了沿程损失。 二、局部损失的计算 如前所述,单位重量流体的局部能量损失以表示

摩擦系数及其计算

达芬奇1508年提出假设,摩擦系数一般为0.25 阿芒汤1699年,摩擦系数0.3 比尤里芬格1730年,摩擦系数0.3 库伦,十八世纪,确定压力对摩擦系数的影响,并求出几种材料配合的摩擦系数的不同数值。 俄国,科捷利尼科夫、彼得罗夫,十九世纪中叶,摩擦偶件的摩擦系数并非不变摩擦系数影响因素: 1材料本性及摩擦表面是否有膜(润滑油、氧化物、污垢) 2静止接触的延续时间 3施加载荷的速度 4摩擦组合件的刚度及弹性 5滑动速度 6摩擦组合件的温度状态 7压力 8物体的接触特性,表面尺寸,重叠系数 9表面质量及粗糙度 A Static Friction Model for Elastic—Plastic Contacting Rough Surfaces. 形状误差对过盈联接摩擦力的影响分析及其修正 摩擦分类: 1动摩擦力,对应于很大的、不可逆的相对位移,相对位移大小与外施力无关。2非全静摩擦力,对应于很小的、局部可逆的相对位移,位移大小与外施力成正比,称为初位移,微米级。 3全静摩擦力,对应于初位移的极限值,初位移转变成相对位移。 根据运动学特征划分 滑动摩擦、旋转摩擦(变相的滑动摩擦)、滚动摩擦 根据表面状态,是否润滑的特征 1纯净摩擦,无吸附膜、氧化物等 2干摩擦,表面间无润滑油、污垢等 3边界摩擦,表面被一层润滑油分开,润滑油极薄(<0.1微米) 4液体摩擦 5半干摩擦 6半液体摩擦 静摩擦系数,克服两物体的接触耦合、使之摆脱静止状态所耗费的最大切向力对应接触物体所受压力载荷的比率。 滑动摩擦系数,克服两物体相对移动的阻力(超出初位移的范围以外)所耗费的切向力对应接触物体所受压力载荷的比率。 滚动阻力系数,··· 库伦方程,采用的滚动摩擦系数 T——滚动摩擦力,r——圆柱体的半径,P——接触物体所受压力 接触面积、粗糙度、载荷的影响 由于固体表面的粗糙度及波纹度,使得两个固体表面总是在个别的点上发生接触。

管道摩擦阻力计算资料

精品文档长距离输水管道水力计算公式的选用常用的水力计算公式:.1目前工程设计中普遍采用的管道水力计供水工程中的管道水力计算一般均按照均匀流计算,: 算公式有DARCY)公式:达西(2v?l??h 1)(f g?d2 chezy)公式:谢才(v?C?R?i(2) 海澄-威廉(HAZEN-WILIAMS)公式: 1.852?l?10.67Qh? 3)(f1.8524.87C?d h式中h------------沿程损失,m fλ―――沿程阻力系数 l――管段长度,m d-----管道计算内径,m 2 m/sg----重力加速度, C----谢才系数 i----水力坡降; R―――水力半径,m 2 m/sQ―――管道流量v----流速m/s C----海澄――威廉系数n其中大西公式,谢才公式对于管道和明渠的水力计算都适用。海澄-威廉公式影响参数较小,作为一个传统公式,在国内外被广泛用于管网系统计算。三种水力计算公式中,与管道内壁粗糙程度相关的系数均是影响计算结果的重要参数。 2.规范中水力计算公式的规定 3.查阅室外给水设计规范及其他各管道设计规范,针对不同的设计条件,推荐采用的水力计算公式也有所差异,见表1: 表1 各规范推荐采用的水力计算公式 精品文档.

4.公式的适用范围: 3.1达西公式 达西公式是基于圆管层流运动推导出来的均匀流沿程损失普遍计算公式,该式适用于任何截λ值的确定是水头损失计面形状的光滑或粗糙管内的层流和紊流。公式中沿程阻力系数算的关键,一般采用经验公式计算得出。舍维列夫公式,布拉修斯公式及柯列勃洛克(C.F.COLEBROOK)公式均是针对工业管道条件计算λ值的著名经验公式。 -62舍维列夫公式的导出条件是水温10℃,运动粘度1.3*10 m/s,适用于旧钢管和旧铸铁管,紊流过渡区及粗糙度区.该公式在国内运用教广. 1?2.51?lg()2??? (Δ为当量粗糙度,Re为雷诺数柯列勃洛可公式)是 3.7d??Re 根据大量工业管道试验资料提出的工业管道过渡区λ值计算公式,该式实际上 精品文档. 精品文档8大量的试是泥古拉兹光滑区公式和粗糙区公式的结合,适用范围为4000 精心整理达芬奇1508年提出假设,摩擦系数一般为0.25 阿芒汤1699年,摩擦系数0.3 比尤里芬格1730年,摩擦系数0.3 库伦,十八世纪,确定压力对摩擦系数的影响,并求出几种材料配合的摩擦系数的不同数值。 俄国,科捷利尼科夫、彼得罗夫,十九世纪中叶,摩擦偶件的摩擦系数并非不变 摩擦系数影响因素: 1材料本性及摩擦表面是否有膜(润滑油、氧化物、污垢) 2静止接触的延续时间 3施加载荷的速度 4 5 6 7压力 8 9 1 2 3 1 2 3 4 5 6 滑动摩擦系数,克服两物体相对移动的阻力(超出初位移的范围以外)所耗费的切向力对应接触物体所受压力载荷的比率。 滚动阻力系数,··· 库伦方程,采用的滚动摩擦系数 T——滚动摩擦力,r——圆柱体的半径,P——接触物体所受压力 接触面积、粗糙度、载荷的影响 由于固体表面的粗糙度及波纹度,使得两个固体表面总是在个别的点上发生接触。 两个相互叠合的表面只是在其某些凸部发生接触,而这些凸部的总接触面积只占接触轮廓所限定的总表面面积的极小部分。随着压力增大,接触面积增大。凸部的直径几分之一微米至30~50微米(高度小于80微米)。 载荷增大,各点的直径增大,随后面积的增大主要是由于接触点数目的增多。 名义(几何)接触面积——由接触物体的外部尺寸描绘出来. 轮廓接触面积——由物体的体积压皱所形成的面积;真实面积即轮廓接触面上;轮廓接触面积与压力载荷有关。 真实(物理)接触面积——物体接触的真实微小面积总和,也是压力载荷的函数,并且在名义面积尺寸的1/100000至1/10的范围内变化,由接触表面的机械性能及粗糙度而定。 接触点的总数目及每一个接触点的尺寸随着载荷的增大而增大,但当载荷继续增大时,接触面积的增大主要是依靠接触点的数目的增加,尺寸几乎不再变化。 对于粗糙表面来说,需要耗费更大的力,使凸部变形,从而获得一定的接触面积;光滑表面,凸部变形不大时,就能获得很大的接触面积(试验知,光滑表面的接触点上的应力约为材料硬度的一半,粗糙表面的接触点应力为硬度的2-3倍)。 L a =δ=若认为第三个量度中所有凸部具有相同的截面轮廓,则lb S ?=,b ——被研究表面的宽度。但若凸部具有球形,则单个接触面积相应的等于2l π?。若认为接触点具有相同的半径,则2S r n ?π=。 为得出真实面积,除总宽度外,必须有个别点的半径方面的数据, 在第一种和第二种情况下,真实接触面积与互相接近程度成正比。 令()S x ??=,当0x =,()P x S ?=;当x h =,()0x ?=。 S P ——轮廓投影图的基础面积,称为计算接触面积,但x ——棒的高度,相对于经过最短的棒 的零位截面而言的。 令棒上的单位载荷q 为绝度压缩(x-a )的函数,即 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: ΔPm=λν2ρl/8Rs 对于圆形风管,摩擦阻力计算公式可改写为: ΔPm=λν2ρl/2D 圆形风管单位长度的摩擦阻力(比摩阻)为: Rs=λν2ρ/2D 以上各式中 λ————摩擦阻力系数 ν————风管内空气的平均流速,m/s; ρ————空气的密度,Kg/m3; l ————风管长度,m Rs————风管的水力半径,m; Rs=f/P f————管道中充满流体部分的横断面积,m2; P————湿周,在通风、空调系统中既为风管的周长,m; D————圆形风管直径,m。 矩形风管的摩擦阻力计算 我们日常用的风阻线图是根据圆形风管得出的,为利用该图进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。再由此求得矩形风管的单位长度摩擦阻力。当量直径有流速当量直径和流量当量直径两种; 流速当量直径:Dv=2ab/(a+b) 流量当量直径:DL=1.3(ab)0.625/(a+b)0.25 在利用风阻线图计算是,应注意其对应关系:采用流速当量直径时,必须用矩形中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。 二、局部阻力 当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。 局部阻力按下式计算: Z=ξν2ρ/2 ξ————局部阻力系数。 局部阻力在通风、空调系统中占有较大的比例,在设计时应加以注意,为了减小局部阻力,通常采用以下措施: 1. 弯头 布置管道时,应尽量取直线,减少弯头。圆形风管弯头的曲率半径一般应大于(1~2)倍管径;矩形风管弯头断面的长宽比愈大,阻力愈小;矩形直角弯头,应在其中设导流片。 2. 三通 三通内流速不同的两股气流汇合时的碰撞,以及气流速度改变时形成的涡流是造成局部 阻力的原因。为了减小三通的局部阻力,应注意支管和干管的连接,减小其夹角;还应尽量使支管和干管内的流速保持相等。. 在管道设计时应注意以下几点: 6.1.1 管道的阻力计算 [ 2007-9-4 14:50:31 | By: rsjang ] 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: (6-1-1)对于圆形风管,摩擦阻力计算公式可改为: (6-1-2)圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数; v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; R s——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用: (6-1-4) 式中 K——风管内壁粗糙度,mm; D——风管直径,mm。 进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度 v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。当实际使用条件下上述条件不相符时,应进行修正。 (1)密度和粘度的修正 (6-1-5) 水在管路中的阻力计算 The Friction Loss Calculation in Water Pipe Flow 张蓉台固展節能工程有限公司 Alexander Chang Goodpipe System Engineering Co Abstract There were many formulas or equations to calculate the pipe friction loss when the liquid or gas flowed through the pipeline.We collected the primary equations which were approved to calculate the pipe friction loss commonly and widely in engineering fields.We described the concerned equations clearly for junior and senior engineers in HVAC,Plumbing and Civil engineering fields. The primary pipe flow friction formulas which we described in this article included Darcy-Weisbach Equ,Colebrook-White Equ,Hazen-Williams Equ and Manning Equ.This article proved that the correct pipe friction loss calculation would suggest the good pipe material selection and high energy efficiency pump selection in plant and facility hydraulic systems. 摘要 在管道工程上,计算流体于管道内部的阻力损失之方程式有许多种方程式或公式可资选用。 本文就主要的、常用的管道阻力计算方程式提出,并详细说明如何正确使用方程式计算水在管道中的阻力损失,并在结论指出正确的管道阻力损失,可以对管道材料与水泵的扬程正确选择,并节省大量的能源损耗,提升能源使用效率。在中央空调、给排水、及土木等管道系统中,本论文阐明水在管道中的阻力计算的重要性,不可等闲视之。本文就Darcy-Weisbach Equ,Colebrook-White Eq u,Hazen-Williams Equ 及Manning Equ的正确用法做深入浅出的论述,提供在中央空调、给排水、及土木等管道系统中的工程师正确的专业知识。 关建词 光滑度、层流、稳流、乱流、雷诺系数、Colebrook – White Equatio n、Darcy-Weisbach Equatio n、Hazen-Williams Eq uatuon、Manning Equation 前言 水在管道中的阻力计算有许多方程序可以应用。 至于如何演算各个方程式的由来,这是一个大工程。首先需要基础知识,如:热力学第一、二定律,基础流体力学,微分方程式的基础工程数学,˙˙˙。 如果你没有很札实的这些基本理论知识,演算过程对你而言,犹如天书。如果你仅仅是一位工程师,为了能做正确的「水在管路中的阻力计算」,建议你舍繁取简,务实的了解如何选选择正确的管道阻力计算方程式为上上策! 在给排水、消防及中央空调的水输送管路之设计,管路的位置、阻力决定泵扬程的计算与泵马力的决定。所以要探讨泵的节能效益,管道的正确阻力计算很重要,不可轻忽! 壹、概述 一、确认在管道内的流体流动之类别 水在管道中的输送、流动都是属于乱流(turbulent flow)的类别。 管道内的流体流动之类别,计分为层流、稳流、及乱流三大类别,均以雷诺系数做为区隔。 层流Smooth turbulent ( laminar flow) Re < 2000 稳流Transitional turbulent (transition flow) 2000< Re <4000 乱流Rough turbulent ( turbulent flow ) Re > 4000 矿井通风阻力 第一节通风阻力产生的原因当空气沿井巷运动时,由于风流的粘滞性和惯性以及井巷壁面等对风流的阻滞、扰动作用而形成通风阻力,它是造成风流能量损失的原因。 井巷通风阻力可分为两类:摩擦阻力(也称为沿程阻力)和局部阻力。 一、风流流态(以管道流为例)同一流体在同一管道中流动时,不同的流速,会形成不同的流动状态。当流速较低时,流体质点互不混杂,沿着与管轴平行的方向作层状运动,称为层流(或滞流)。当流速较大时,流体质点的运动速度在大小和方向上都随时发生变化,成为互相混杂的紊乱流动,称为紊流(或湍流)。(降低风速的原因) (二)、巷道风速分布 由于空气的粘性和井巷壁面摩擦影响,井巷断面上风速分布是不均匀的。在同一巷道断面上存在层流区和紊区,在贴近壁面处仍存在层流运动薄层,即层流区。在层流区以外,为紊流区。从巷壁向巷道轴心方向,风速逐渐增大,呈抛物线分布。 巷壁愈光滑,断面上风速分布愈均匀。 第二节摩擦阻力与局部阻力的计算 一、摩擦阻力风流在井巷中作沿程流动时,由于流体层间的摩擦和流体与井巷壁面之间的摩擦所形成的阻力称为摩擦阻力(也叫沿程阻力)。 由流体力学可知,无论层流还是紊流,以风流压能损失(能量损失)来反映的摩擦阻力可用下式来计算: 2 H = λ×L/d ×ρν/2 Pa λ——摩擦阻力系数。 L ---- 风道长度,m d――圆形风管直径,非圆形管用当量直径; 空气密度,kg/m3 断面平均风速,m/s; 1、层流摩擦阻力:层流摩擦阻力与巷道中的平均流速的一次方成正比。因井下多为紊流,故不详细叙述。 2、紊流摩擦阻力:对于紊流运动,井巷的摩擦阻力计算式为: H = α ×LU∕S3×Q2 =R f ×Q2 Pa 3 R f=α× LU∕S3 α --- 摩擦阻力系数,单位kgf ?s2∕m4或N ? s7m4, kgf ?s7m4=9.8N ? s7m4 L、U――巷道长度、周长,单位m S—巷道断面积,m Q ---- 风量,单位m/s R ——摩擦风阻,对于已给定的井巷,L,U S都为已知数,故可把上式中的α, L, U, S归结为一个参数R,其单位为:kg∕m7或N ?s7m8 3、井巷摩擦阻力计算方法 新建矿井:查表得α→ h f → R f 生产矿井:已测定的h f → R f → α, 再由α→ h f → R f 二、局部阻力 由于井巷断面,方向变化以及分岔或汇合等原因, 使均匀流动在局部地区受到影响而破坏, 从而引起风流速度场分布变化和产生涡流等,造成风流的能量损失,这种阻力称为局部阻力。由于局部阻力所产生风流速度场分布的变化比较复杂性,对局部阻力的计算一般采用经验公式。 1、几种常见的局部阻力产生的类型: (1)、突变紊流通过突变部分时,由于惯性作用,出现主流与边壁脱离的现象,在主流与边壁之间形成涡漩区,从而增加能量损失。 (2)、渐变 主要是由于沿流动方向出现减速增压现象, 在边壁附近产生涡漩。因为压差摩擦系数及其计算

通风管道阻力的计算与公式

管道的阻力计算

水在管路中的阻力计算

矿井通风阻力计算方法