黑眼泉煤矿综采工作面采后总结

巴里坤银鑫矿业投资有限公司黑眼泉煤矿

N A1103工作面采后总结

黑眼泉煤矿地测科

二0一五年一月

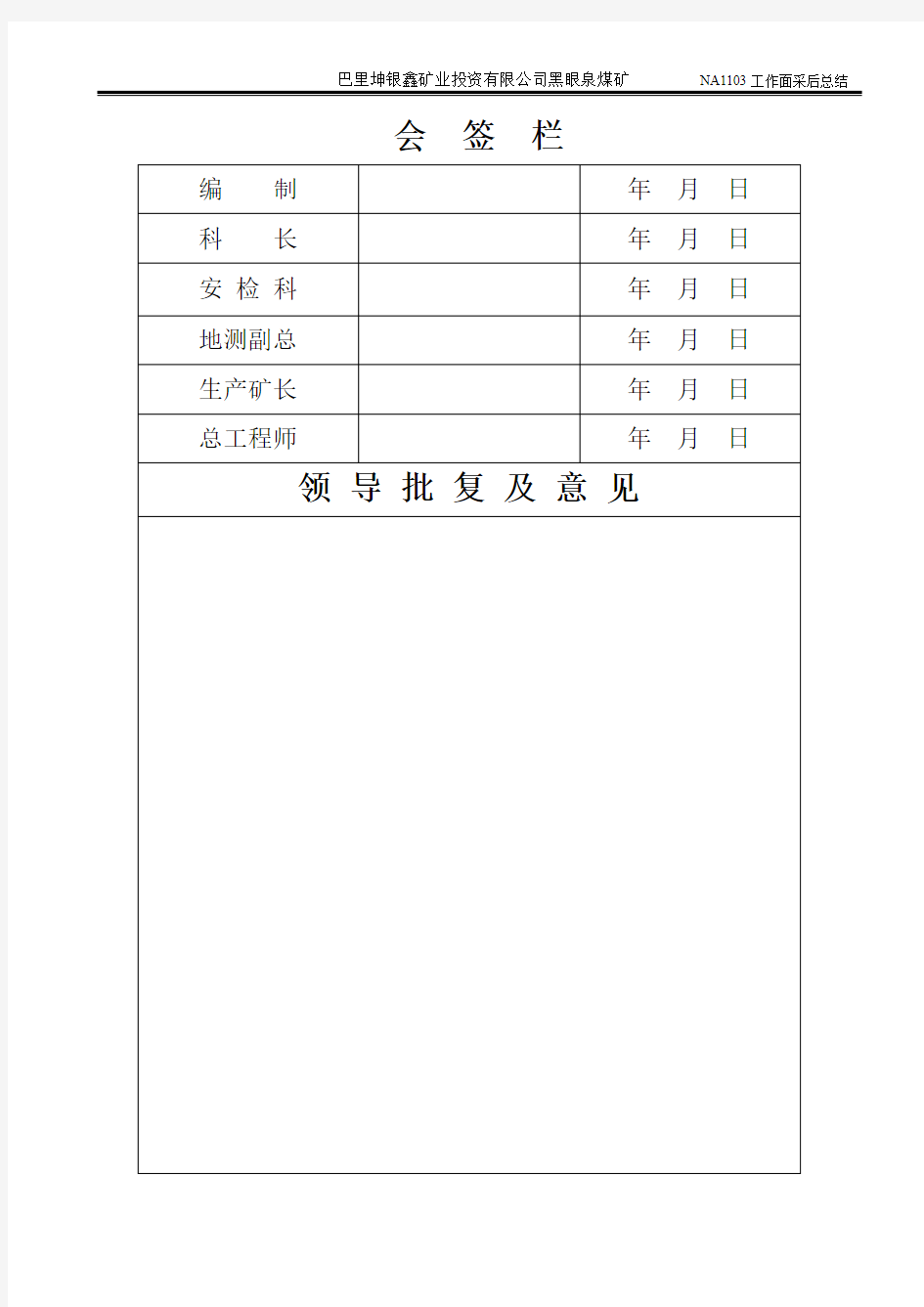

会签栏

编制年月日科长年月日安检科年月日地测副总年月日生产矿长年月日总工程师年月日领导批复及意见

一、工作面概况

NA1103综采工作面位于11采区北翼,是黑眼泉煤矿首采工作面,东邻NA1104工作面(计划);南至井筒保护煤柱;北至DF1断层保护煤柱;西邻NA1102工作面(正在准备)。工作面于2013年8月16日正式回采,2014年12月25日停采,面宽193.5m,实际回采长度2070m,揭露煤层厚度0.6~3.9m,平均厚度2.94m,工作面动用储量144.69万吨,采出量137.28万吨,顶煤、底煤损失7.41万吨,工作面回采率95%,损失率5%。

工作面面积为402182㎡,范围由以下坐标连线圈定:

序号X(m) Y(m)

1 4896140.044 428182.138

2 4896140.044 428380.760

3 4898176.041 427835.216

4 4898152.779 427645.766

工作面位于井田北部,地表为平原型丘陵地形,被第四系洪积、冲积层及戈壁砾石所覆盖,偶有少量植被,回采范围内无建筑及常年地表径流。

NA1103工作面地形地貌图

二、煤层及顶底板情况

1、煤层

工作面所采煤层为下侏罗统八道湾组A1煤层,煤层底板标高+1458.7m~+1526.8m。煤层倾角8~12°,平均10°。煤层厚度0.4m~3.8m,平均2.94m。煤层局部含一层厚0.01m左右的泥岩夹矸;煤层厚度总体稳定,局部变化频繁,变化波动较大。煤层普氏系数(f)一般在2.1左右,为软~中等硬度煤层。

工作面煤质稳定,是良好的配焦用煤。煤种为44号气煤。发热量5000~5800Kcal,平均5600Kcal。灰份25~30%,平均28%。水份5~6%。挥发份36~38%。硫份0.8~1.2%。精煤产率25~38%。中煤产率52~56%。

煤质化验单

工作面煤层厚度在倾向的变化规律基本是中间薄,两边厚。在走向上煤层厚度基本稳定,受DF1断层切应力的影响,工作面越接近DF1断层煤层越厚。受井筒处褶曲切应力的影响,工作面越接近井筒煤层越薄。工作面中部煤层厚度比较稳定。

2、顶板

工作面煤层伪顶为炭质泥岩,厚0.5m,灰黑色,泥质胶结,遇水易软化。直接顶为粉砂质泥岩,厚6.0m,夹粉砂岩薄层,半坚硬。老顶为砂砾岩,厚9.0m,杂色,上部砾石层有褐色浸染,粗砂充填,夹粗砂岩薄层。由于顶板泥岩及炭质泥岩松软、遇水软化性强,易膨胀,是上、下巷高冒区产生的主要原因之一。

A1煤层顶板粉砂质泥岩标本

3、底板

A1煤层伪底为浅灰色泥岩,厚0.5m,遇水极易软化、膨胀,粘性强。直接底为泥质粉砂岩,厚9.4m,钙、泥质胶结,富含植物茎叶、枝干化石碎片,波状层理发育,半坚硬。老底为灰绿色细、中石英质砂岩,层理、裂隙发育一般,分选性差~中等,钙质胶结,坚硬。

A1煤层底板泥岩标本

三、地质构造

1、产状

NA1103工作面总体呈单斜构造,煤层走向为347~15°,倾向为77~105°,沿走向发育有次一级波状起伏,倾角为8°~12°平均10°。

2、断层

NA1103工作面回采范围内未揭露断层。

3、高冒区

(1)高冒区位置与范围

回风顺槽高冒区位于巷道斜长920m-931m处,冒落长度11m,宽度3.5m-4m,冒高5.5m;皮带顺槽冒顶区位于巷道斜长1102m-1127m处,冒落长度25m,宽度4.5m-5.5m,冒高9.5m。

(2)冒顶原因

①顶板淋水

由于两处高冒区顶板淋水较大,说明该处顶板岩石裂隙较发育、完整性较差,当巷道掘至该处时,无意中加大了岩石的裂隙,增强了岩层的导水性,大量的静压水排出使水位下降、岩石出现大量空隙,打破了岩石的应力平衡,岩层受重力下沉最终导致冒顶;

②顶板泥岩的性质

从现场素描和采集的岩石标本来看,两处高冒区顶板岩石为粉砂质泥岩与泥岩,粉砂质泥岩遇水发生软化和膨胀,与上覆岩层接触关系变差,泥岩吸水后体积和重量都明显增大,致使泥岩与上覆岩层分离,最终导致冒顶;

③顶板泥岩变厚

通过对比冒落的岩石厚度和附近巷道顶板施工锚索时泥岩厚度发现,两处高冒区泥岩厚度都达到9-10m,泥岩变厚无预兆,施工时未能及时调整支护方式(设计锚索长度为8.3m),锚索未打进老顶硬岩,使锚索失效,最终导致冒顶。

综上所述,导致冒顶的原因是顶板淋水、顶板泥岩的性质、顶板泥岩变厚,均是地质条件发生变化,未能及时掌控的客观因素。

(3)过高冒区措施

经过对高冒区冒顶原因、冒落范围、顶板岩性反复研究,最后采用了用槽

钢+金属网+木垛制作复合假顶,单体液压支柱+锚杆+锚索加强支护,回采时在端头液压支架前探梁安设挑梁,拉架时压住挑梁擦顶移架等措施。

(5)过高冒区措施效果

过高冒区期间新疆龙煤公司和矿领导高度重视,新疆公司派出具有丰富现场经验的武景云经理亲临现场指导工作,生产技术科全程现场跟踪,收集数据及影像资料,在公司广大干部职工的不懈努力下,严格按照过高冒区专项措施顺利地通过了2个高冒区。期间无一起人员轻伤以上安全事故,所有设备完好,无受损迹象。通过本次工作证明了对高冒区原因的分析是正确的、透彻的,措施是合理的、科学的。

4、煤层变薄带

(1)范围

NA1103工作面在回采期间共揭露煤层变薄带4个。①号煤层变薄带长220m,面积23535㎡,②号煤层变薄带长100m,面积9238㎡,③号煤层变薄带长167m,面积18140㎡,④号煤层变薄带长195m,面积21898㎡。煤层变薄带具体位置详见附图:煤层变薄带平面示意图。

(2)成因分析

通过对煤层变薄带煤层进行取样化验,发现煤质无明显变化。煤壁层理稳定。煤层顶底板层理清晰、均匀,且顶板多为水平层理及微波状层理。种种迹象表明煤层变薄带范围内煤层及顶底板是在比较稳定的水动力条件下形成的,沉积环境稳定,成煤过程中无受力迹象。造成煤层变薄的原因可能是成煤基底出现凸起,导致成煤有机质分布不均匀,属于正常沉积现象。

(3)影响

煤层变薄带面积占NA1103工作面面积的18%。煤层变薄带严重制约了工作面的回采进度,加大了回采难度,由于煤层变薄造成了大面积割岩的现象,对工作面设备磨损较严重。因为煤层大面积变薄,避免不了部分矸石进入原煤堆和洗煤厂,导致煤质发生变化,给洗煤工作带来了不小的困难。

四、水文地质

1、水文地质简述

NA1103工作面位于首采区北翼,主要充水水源为煤层顶板H2含水层砂岩水,两顺槽掘进期间,涌水形式主要为煤层顶板渗水、淋水,揭露地质构造均不含水。工作面无常年地表水体。

2、涌水量

工作面实际回采过程中最大涌水量15.76m3/h,正常涌水量10.00m3/h左右,实际回采中涌水量比预计要大,主要原因为该区域煤层顶板跨落后增大了采空区导水范围,其导水能力比预计大。

NA1103工作面涌水量统计表

时间涌水量(m3/h) 时间涌水量(m3/h) 3月9.8 3月8.4

4月8.4 4月7.2

2014年5月10.2

2015年

5月8.9 6月12.1 6月9.3 7月15.0 7月10.5 8月14.2 8月11.3 9月13.5 9月14.6 10月8.7 10月13.4 11月8.9 11月11.0 12月9.4 12月12.5

3、探放水

为了保证工作面安全回采,按照《煤矿防治水规定》中第88条中的规定,对工作面进行了4次采前探放水。

(1)回风顺槽与开切眼交叉点

为防止采煤时煤层顶板因含水层或与DF1断层联通发生突水事故,在回风顺槽与开切眼交叉点处布置了2组(6个)钻孔。钻孔参数:

钻孔1在回风顺槽与开切眼交叉点顶板开孔,方位83°,倾角+30°,孔深19m。

钻孔2在回风顺槽与开切眼交叉点顶板开孔,方位83°,倾角+40°,孔深21。

钻孔3在回风顺槽与开切眼交叉点顶板开孔,方位83°,倾角+50°,孔深23m。

钻孔4在回风顺槽与开切眼交叉点顶板开孔,方位165°,倾角+20°,孔深19m。

钻孔5在回风顺槽与开切眼交叉点顶板开孔,方位165°,倾角+40°,孔深21m。

钻孔6在回风顺槽与开切眼交叉点顶板开孔,方位165°,倾角+50°,孔深24m。

经观测,全部钻孔无涌水,证明开切眼与DF1断层未联通,无直接水力联系。工作面可以正常回采。达到了预期效果。

(2)回风顺槽高冒区

因回风顺槽高冒区附近淋水较大,为探明高冒区与含水层之间的水力联系,在回风顺槽高冒区附近布置了6个钻孔。钻孔参数:在回风顺槽HF14点前6m、26m、46m、85m、105m、125m处开孔,与煤层顶板垂直,孔深60m。

钻孔1在回风顺槽HF14点前6m处顶板开孔,方位165°,倾角+80°,孔深60m。

钻孔2在回风顺槽HF14点前26m处顶板开孔,倾角+90°,孔深60m。

钻孔3在回风顺槽HF14点前46m处顶板开孔,方位345°,倾角+80°,孔深60m。

钻孔4在回风顺槽HF14点前85m处顶板开孔,方位165°,倾角80°,孔深60m。

钻孔5在回风顺槽HF14点前105m处顶板开孔,倾角+90°,孔深60m。

钻孔6在回风顺槽HF14点前125m处顶板开孔,方位345°,倾角+80°,孔深60m。

经观测,全部钻孔无涌水,证明高冒区与含水层无直接水力联系。工作面可以正常回采。达到了预期效果。

(3)皮带顺槽高冒区

因皮带顺槽高冒区附近淋水较大,为探明高冒区与含水层之间的水力联系,在皮带顺槽高冒区附近布置了6个钻孔。钻孔参数:

钻孔1在皮带顺槽PD16前30m处顶板开孔,方位165°,倾角+80°孔深60m。

钻孔2在皮带顺槽PD16前50m处顶板开孔,倾角+90°孔深60m。

钻孔3在皮带顺槽PD16前70m处顶板开孔,方位345°,倾角+80°孔深60m。

钻孔4在皮带顺槽PD16前120m处顶板开孔,方位165°,倾角+80°孔深60m。

钻孔5在皮带顺槽PD16前140m处顶板开孔,倾角+90°孔深60m。

钻孔6在皮带顺槽PD16前160m处顶板开孔,方位345°,倾角+80°孔深60m。

经观测,全部钻孔无涌水,证明高冒区与含水层无水力联系。工作面可以正常回采。达到了预期效果。

(4)皮带顺槽低洼处

为疏放采空区积水,保证NA1104回风顺槽安全掘进,在NA1103皮带顺槽低洼处施工了7个钻孔。钻孔参数:

钻孔1在皮带顺槽PD17点前35m底板以上0.5m开孔,方位75°方位,倾角-7°30′,孔深214m。

钻孔2在皮带顺槽PD17点前36m底板以上0.5m开孔,方位75°方位,倾角-6°22′,孔深118m。

钻孔3在皮带顺槽PD17点前37m底板以上0.5m开孔,方位75°方位,倾角-4°15′,孔深61m。

钻孔4在皮带顺槽PD17点前38m底板以上0.5m开孔,方位75°方位,倾角-4°,孔深165m。

钻孔5在皮带顺槽PD17点前39m底板以上0.5m开孔,方位75°方位,倾角-4°15′,孔深210m。

钻孔6在皮带顺槽PD17点前40m底板以上0.5m开孔,方位75°方位,倾角-4°15′,孔深190m。

钻孔7在皮带顺槽PD17点前41m底板以上0.5m开孔,方位75°方位,倾角-4°15′,孔深61m。

原计划所有钻孔与NA1103疏水巷贯通,但由于钻进时钻头漂移系数不确定、钻机没有安设导向及测斜仪、钻探距离过长、技术人员经验不足等原因,本次施工的钻孔没有与NA1103疏水巷贯通,没有达到预期目的。

2号钻孔出现大量涌水,由于施工钻孔正值春节放假期间,没有及时测得最大涌水量,经后期观测,该孔涌水量稳定在3.26m3/h左右。且有一定承压性,具体水头压力未知。

由于2号钻孔出现涌水,大量涌水留在采空区,是一大安全隐患,在施工NA1104回风顺槽时严格执行探放水规定。

4、采空区及积水

采空区面积394098㎡。采空区有一积水区,积水面积为227869㎡。根据采空区积水量计算公式计算得出积水量为272108m3。

W=KMS/cosα=204082m3。

式中:W——采空区积水量,m3;

M——采空区煤层采高,2.94m ;

S——采空区积水面积,227869m2;

α——煤层平均倾角,8°;

K——充水系数,0.4。

5、采后水文变化情况

回采工作结束后,对工作面下口涌水量进行了长期观测,工作面涌水量基本在12.5m3/h左右,水流稳定,水体清澈,无异常。

总体来说,NA1103工作面水文地质条件是简单的,防治水工作是基本到位的。

五、储量情况

工作面预计工业储量157万吨,可采储量143.6万吨;实际动用储量为144.69万吨,采出煤量137.28万吨;四处煤层变薄带造成地质损失9.78万吨,护顶煤、底煤损失7.41万吨;④号煤层变薄带在面内影响宽度105m,造成大面积割顶底,致使整个工作面难以推进,被迫提前停采,比原定停采位置提前20.8m,造成损失煤量1.18万吨。

附表:NA1103工作面回采煤量统计表

时间面长(m) 采高(m) 进尺(m) 容重回采率(%) 回采煤量(t)

2013年5月及以前193.5 3.70 10.23 1.3 0.95 9045 6月193.5 3.70 9.82 1.3 0.95 8683 7月193.5 3.60 5.2 1.3 0.95 4474 8月193.5 3.60 13.95 1.3 0.95 12001 9月190.3 3.50 23.7 1.3 0.95 19495 10月193.2 3.50 32.8 1.3 0.95 27392 11月193.4 3.13 193.38 1.3 0.95 144570 12月193.15 2.66 121.33 1.3 0.95 76986 小计302646

2014年

3月193.07 2.35 130.4 1.3 0.95 73068 4月191.35 3.12 156.4 1.3 0.95 115315 5月191.85 2.89 148.55 1.3 0.95 101718 6月192.2 2.19 69.96 1.3 0.95 36368 7月192.1 2.40 174.95 1.3 0.95 99614 8月192.2 2.62 202.4 1.3 0.95 125873 9月192.5 2.97 188.3 1.3 0.95 132955 10月193.5 3.52 126.1 1.3 0.95 106073 11月192.1 2.99 256.7 1.3 0.95 182092 12月192.10 2.40 170.55 1.30 0.95 97109 小计1070185

NA1103工作面采出煤量:1372830

六、矿压

1、矿压观测措施

通过对工作面进行的矿压观测表明工作面顶板随采随落,掌握了工作面支架支护强度、围岩破坏活动过程煤壁中应力变化大小和应力影响范围。为工作面现场管理提供了完善、准确的资料。

本次观测,利用单体支柱工作阻力检测仪对皮带、回风顺槽中的单体支柱进行了压力观测,从而确定超前支承压力的影响范围和峰值点。观测时,应循环观测支柱受力变化,并动态记录测点到工作面的距离,定期对两巷测点处巷道顶底板移近量、两帮变化量进行测量并记录真实数据,准确地分析、确定了超前支承压力影响范围和峰值点。

2、实测矿压数据分析

经过对现场实测数据进行整理、分析得出:

①回风顺槽单体液压支柱工作阻力变化范围11.5MPa~14.0MPa,平均13.1MPa。

②皮带顺槽单体液压支柱工作阻力变化范围11.5MPa~14.5MPa,平均13.5MPa。

③液压支架初撑力变化范围7MPa~48MPa,平均24.8MPa。

④液压支架工作阻力变化范围21MPa~60MPa,平均40.3MPa。

⑤采动时两巷收敛变化范围2200mm~ 4550mm,平均3360mm。

⑥顶底板变形变化范围2300mm~2980mm,平均2530mm。

⑦过高冒区端头支架阻力变化范围12.0MPa~14.5MPa,平均13.5MPa。与工作面正常推进时变化不大。

3、矿压观测结果

从结果来看,工作面支架两顺槽段超前单体支柱的初撑力和工作阻力以处于稳定状态。由此说明,工作面使用的ZY7600/18/38/ 和两顺槽超前支护使用的DZ-28

型,柱径为100mm的单体液压支柱,完全满足工作面及两顺槽超前支护段顶板支护和安全要求

附:NA1103工作面支护质量、顶板动态监测记录表

七、三带

根据导冒落带和导水裂隙带计算公式:

1、冒落带计算公式

Hm=M/(K-1)cosα=14.9m

Hm----冒落带

M-----平均煤厚,2.94m

K-----岩石松散系数,1.1

A-----煤层倾角,10°

2、导水裂隙带计算公式

Hi=100M/(1.6M+3.6)+5.6=41m

Hi----导水裂隙带

M-----平均煤厚,2.94m

3、弯曲下沉带

弯曲下沉带为41m以上。

NA1103工作面三带划分示意图

八、地面沉陷

1、范围

工作面回采对地面造成了一定影响:地表出现裂缝,裂缝宽0.01m至1m,长1至130m,部分裂缝已用砂石回填。同时地表出现了轻微塌陷。地测科已对塌陷区进行了长期监测,并建立了观测记录及影像资料。

NA1103工作面沉陷观测台帐

裂缝编号

裂缝长度(m)

3月4月5月6月7月8月9月10月11月12月

L1 183 184 185 185 185 185 185 186 187 187 L2 268 269 269 270 270 270 271 271 272 272 L3 164 164 163 166 164 167 168 168 168 168 L4 78 78 78 78 79 80 81 81 81 81 L5 91 91 91 91 93 94 94 94 94 94 L6 90 90 91 91 91 91 91 92 92 92 L7 206 206 206 207 207 207 208 208 208 208 L8 82 82 82 84 88 88 89 89 89 89 L9 3 120 130 131 131 132 135 139 139 L10 12 17 322 578 588 588 589 589 589 L11 22 134 278 363 499 580 615 615 620 L12 27 98 137 275 315 316 316 319 L13 12 77 184 210 211 225 234 L14 22 68 188 299 378 423 450

61

综采工作面回撤搬迁及安装方案

1406工作面回撤搬迁及1304工作面安装方案 一、生产接续 1406工作面设计长度305米,工作面长150米。于2010年7月16日开始回采,至9月15日,回采至巷道里程166米处,剩余可采长度126米。预计10月9日进入10米末采阶段,10月17日回撤通道施工完毕,进入回撤程序。 1304工作面设计长度972米,工作面长度120米。截止2010年9月15日,1304运输顺槽掘进至901米,回风顺槽掘进至600米,预计10月11日切眼贯通,至10月18日准备完毕(包括退综掘机、巷道拉底清理、绞车安装等),接续基本正常。具体见附表1. 1304回风顺槽掘进到位后,将综掘机退出升井,并对1304工作面进行清理、拉底和轨道调整、提升运输设备安装。随后进入1501回顺掘进。 1304切眼到位后,综掘机交回顺人员进1501回顺,其余人员+850回风大巷拉底、调整轨道及提升运输设备安装和调整。 850西回风大巷掘进到顶头后,缩短850西回风大巷皮带,回撤1304回风措施巷刮板运输机,同时安装3#联络巷刮板运输机。 二、运输线路调整及车辆准备 1、+850回风大巷拉底及轨道调整。其中从三采区措施巷口向里至1406措施巷口共计工程量940m,其余地段调整轨道。

2、运输线路提升运输设备的安装和调整,具体位置和绞车型号按机电部制定的《1406工作面回撤及1304工作面安装调度绞车安装设计方案》执行。 3、1406工作面回撤前,机运队必须在1406措施巷、1304回风措施巷与+850回风大巷交岔处铺设两付永久道岔。 4、1406工作面回撤前,机运队必须检修好小平板车20辆,大平板车17辆。 三、1304工作面准备 1、1304回顺掘进到位后,开始回撤1304回顺皮带、溜子,并将综掘机退出解体升井检修。 2、1304切眼贯通后,将综掘机交回顺人员退出至1501回顺,如当时+850南回风大巷未到1501回顺开口位置,先将综掘机放置+850西回风大巷中里程50至100米处。 3、在1304回风顺槽及1304回风措施巷拆除皮带时,开拓队缩短+850南回风大巷皮带,在3#联络巷铺设一部刮板运输机和+855西运输大巷皮带搭接,用于掘进时出渣。 4、在1304回顺皮带、溜子拆除、综掘机升井后,利用切眼综掘机对1304回顺进行拉底,保证巷道高度不低于2.5米,然后沟通1304回顺至1304切眼轨道,安装绞车。 5、运输队在1406措施巷、1304回风措施巷与+850回风大巷交叉点铺设永久道岔两幅。 四、风流调整

200m采煤工作面采后总结

+200m采煤工作面采后总结 1、工作面井上下位置 井上 地表标高为+620m~+650m,距地表垂深为+380~+420m,对应地表无建筑物及水体等。 井下 S+200m采煤工作面标高在+200m~+272m之间,北为与+200m~+250m采面采空区之间的15米保安煤柱,南至矿井边界保安煤柱线,上部为与+335m水平以上采空区的保安煤柱,下部为原生煤柱(下超前出口与+200m煤巷之间有14米的煤柱,回采时下超前出口平巷与+200m煤巷之间的煤柱不采作为+200m煤巷的护巷煤柱)。工作面由南向北推进,从2013年10月-2014年1月回采结束,回采至+200m水平2号煤上山处。 2、煤层、煤厚地质情况 含煤地层:范围内含煤地层为二叠系上统龙潭组,属海陆交互相和滨海沼泽相沉积,假整合于茅口灰岩之上。其岩性主要由深灰至黑灰色泥岩、砂质泥岩、硅质石灰岩、生物碎屑石灰岩、其次为铝质泥岩、杂色角砾岩及煤层组成。底部以一层灰白色至浅灰色的

铝土岩为显著标志与茅口灰岩为界。含煤5层,即K1、K2、K3、K4、K5,其中K1煤层全区可采,其余全部不可采。按其岩性组合及含煤性,可划分为上、下二段。 上段:(P2l2):厚40~46m,平均44m。上部为灰黑色页岩、砂质页岩夹深灰色碎屑灰岩互层(标志层);中部为灰黑色页岩、砂质页岩夹灰、灰白色粘土页岩;下部为灰黑色页岩夹深灰色薄层状碎屑灰岩(标志层)及灰、浅灰至灰黑色页岩、砂质页岩、粘土页岩夹粗砂岩,含煤5层, K5煤层厚0~0.10m平均0.06m,K4煤层厚0.00~0.15m、平均0.10m,K3煤层厚0.00~0.25m、平均0.20m。K3、K4、K5均不可采。 下段(P2l1):厚38.82~65.5m,厚57m。上部为深灰色硅质灰岩(标志层);中部为灰黑色砂质页岩及灰白色粘土页岩;底部为杂色硅质角砾岩,含煤二层, K2煤层厚0.01~0.23m,平均0.12m,不可采,K1煤层在本矿区范围内厚1.05~2.77m,平均1.93m,全区可采。 二叠系龙潭组煤系地层厚79.0~106m,平均101.0m。含煤总平均厚度为2.95m,含煤系数3.0%。

综采工作面回撤安全技术措施正式版

In the schedule of the activity, the time and the progress of the completion of the project content are described in detail to make the progress consistent with the plan.综采工作面回撤安全技术 措施正式版

综采工作面回撤安全技术措施正式版 下载提示:此解决方案资料适用于工作或活动的进度安排中,详细说明各阶段的时间和项目内容完成 的进度,而完成上述需要实施方案的人员对整体有全方位的认识和评估能力,尽力让实施的时间进度 与方案所计划的时间吻合。文档可以直接使用,也可根据实际需要修订后使用。 为了安全顺利的将000工作面的综采支架撤至000综采工作面,防止在支架回撤过程中发生风流短路现象,造成瓦斯积聚而影响正常回撤工作及预防瓦斯事故的发生,特制定本安全措施。 撤架概况:根据技术部下发的《000工作面撤架安全技术措施》,撤架时先从回风顺槽的支架开始回撤,在撤架过程中工作面回风顺槽可能发生顶板冒落,将回风顺槽口堵死现象,新鲜风流无法从000回风顺槽的联络巷回风,造成000综采面在撤架过程中工作面出现无风现象。

2、通风措施:鉴于以上情况,在回撤支架时一旦发生回风顺槽堵死现象,必须立即开启局扇以供给工作面足够的新鲜风。故决定于D1101运输大巷距000运输顺槽口上风侧15米处安装局扇,局扇型号为FBDN06.0 2*18.5KW(两台,一台备用),局扇额定风量为350--550m3/min。安装局扇处全风压供风量为1500m3/min。(见图) (1)瓦斯检查 a、瓦斯检查共设4个测点。第1个检测点位于000回风顺槽回风联络巷口,第2个检测点位于综采面回撤支架迎头上部,第3个检测点位于距风筒出口处回风流30米处,第4个检测点位于000进风顺槽下

回采工作面采后总结

古蔺煤矿(西段)有限责任公司11255采煤工作面采后总结 编制人: 地测副总: 总工程师: 编制单位:地测科 编制日期:2020年3月26日

古蔺煤矿(西段)有限责任公司 11255采煤工作面采后总结 一、11255采煤工作面地质情况: (一)、回采范围煤层赋存状况及储量: 二、煤层特征 1、煤层的物理化学特征: 注:本矿C25煤层无自燃倾向,煤尘无爆炸性险。 2、煤层顶板及底板岩性

3、煤层顶、底板矿压特征: 根据开采过程中观测数据,符合作业规程的设计要求。 三、地质构造 地质构造简述: 该工作面位于井田中部、一采区+580m水平以上,东为上阶段C25煤层采空区,南为11256采面采空区,西为二采区22251采煤工作面,北为一采区C25煤层采空区。回采标高为+653~+601m;区内构造简单,煤层为北东-南西走向,倾向330°,倾角18°,煤层厚薄基本一致,为1.21~2.08 m,平均厚度1.40 m。 水文情况: 本工作面水文地质条件中等,工作面运输巷顶板无淋水,底板无涌水。但部份大气降水会通过裂隙渗透。在回采过程中进行观察水量每小时0.2立方米左右,通过水沟进行疏导经机巷水沟自流入四石门水沟自流+580m主平硐水沟自流至地面。 与邻近煤层及采空区的关系: 本工作面东为上阶段C25煤层采空区,南为11256采面采空区,西为二采区22251采煤工作面,北为一采区C25煤层采空区。地表为老鹰石东面,在开采过程中未出现地表裂隙和滑坡现象。 地质构造对开采的影响: 从已回采的运输巷、回风巷的揭露情况并结合该区域的地质资料分析,F2断层对该工作面基本无影响。 四、采煤方法

93上03工作面采后(回采率)总结

兖州煤业股份有限公司济宁二号煤矿93上03综采工作面采后总结 编制单位:地测中心 编制: 审核: 科长: 2011年8月13日

一、工作面概况 93上03工作面位于九采区东部,东临93上02工作面采空区;南到井田边界煤柱;北到九采3上轨道下山;西侧位九采3上轨道上山。 工作面位于井田南部,南阳湖农场一分场东340m,南阳湖农场二分场东北116m,地面为农田。 该面于2010年10月1日正式回采,2011年7月13日停采,面宽243.0m,实际回采长度747.45m,揭露煤层厚度1.2~2.2m,平均厚度1.95m,工作面动用储量48.46万t,采出量47.67万t,落煤损失0.79万t,工作面回采率98.37%,损失率1.63%。 面内多处受断层发育影响,造成断层附近撇三角煤,地质损失面积合计9662m2,损失煤厚0.86m,地质损失共计1.14万t,按规定程序履行了报批。二、煤层及顶底板情况 93上03工作面所采煤层为山西组3上煤层,煤层底板标高-645.8~735.9m,煤层倾角2~10°,平均4°。煤层局部含一层厚0.3m左右的泥岩夹矸;煤层厚度变化较大,总体趋势为南部厚、北部薄。煤层普氏系数(f)一般在2.1左右,为软~中等硬度煤层。 老顶以灰白色中砂岩为主,成份以石英、长石为主,平均厚4.7m,顶板为灰黑色粉砂岩,平均厚9.8m;底板为灰黑色泥岩,具膨胀性,平均厚1.5m,老底为浅灰色细砂岩,泥质胶结,平均厚19.0m。 三、地质构造情况 该面煤层起伏变化较大,煤层倾角2~10°,平均4°,宽缓褶曲发育,走向北部近NNW向,中部近EW向,南部SW向,总体趋势南部高、北部低。

综采工作面回撤运输承包合同

综采工作面回撤运输承包合同 甲方:×××煤矿 乙方:×××矿山设备安装有限公司 经甲、乙双方友好协商,依据《中华人民共和国合同法》,就甲方位于煤矿综采工作面回撤运输委托乙方承包事宜,达成下列协议,共同遵守执行。 第一条:工程承包范围 一、工程名称:煤矿综采工作面回撤运输。 二、工程地点:煤矿。 三、工程范围和内容:综采工作面三机、转载机、破碎机、移变列车、液压支架等所有综采配套系统回撤运输。 第二条:工程承包期限 一、本工程承包合同总工期为天。 二、本工程项目以井下运输第一台设备为开工日期。 三、如遇下列情况,经甲方现场监理工程师或甲方代表签证后,工期作相应顺延,并用书面形式确定顺延期限。 (1)遇到不可抗力的自然灾害(如雪灾、水灾、自然原因发生的火灾、地震等)而影响项目进度的。 (2)因政府强制停电问题造成停工的。 第三条:工程承包价款

三、回撤运输费按双方协商的预算金额为一次性包干价。 四、甲方在支付乙方承包款前,乙方必须出具甲方所在地正规税务发票。 第四条:甲方责任与义务 一、负责对乙方进行技术交底,提供场地。 二、按设计施工方案及乙方提出的具体要求做好各项准备工作(包括井巷扩大、井巷地面硬化、地面停车场所等)以确保运输工作顺利进行。 三、负责对乙方回撤运输工程进度、质量进行监督,组织检查验收。 四、负责提供乙方运输相关工作人员的住宿和就餐。 五、负责回撤运输作业期间与其他单位协调关系,协调解决应由甲方解决的问题。 六、对违规作业、存在安全隐患等事项,有权给乙方下达停工整改通知及罚款。对不服从管理及对甲方造成重大影响,甲方有权单方面解除合同,并追究乙方因此造成甲方损失的经济赔偿责任。 第五条:乙方责任与义务 一、乙方承包后不得另行分包或转包。

采煤工作面初采初放管理规定

XX工作面初采初放管理规定 XX综采工作面面长XX米,为了加强工作面初采、初放管理工作,保证回采安全,防止回采工作面事故的发生,特制订本管理规定。 一、矿成立初采、初放管理领导小组: 组长:生产矿长 副组长:总工程师、安全矿长 组员:副总、生产技术科科长、安监科科长、通防科科长、综采工区区长 下设管理领导小组办公室,办公室设在生产技术科,生产技术科科长任办公室主任、安监科科长任办公室副主任,技术科、安监科其他人员任工作人员。 二、领导小组负责初采、初放期间安全措施的监督落实和安全管理工作。 三、工作面的初采、初放都必须制定专项措施,经审批后,认真贯彻执行。 四、回采工作面的初采初放: 1、工作面回采前,生产矿长必须组织有关人员对工作面范围内的巷道及生产系统进行全面检查验收,不符合标准要求的不准移交生产。 2、扩帮刷面必须拉线扩直,支护良好。 3、工作面安装,应自下而上安装。

4、回采工作面严禁空帮空顶回采,回柱放顶顶板不及时冒落时,要及时采取措施,使其及时垮落。 5、工作面初采时,要制定专项措施,先支柱后回收取净切眼顶上的锚杆。 6、初次放顶前,领导小组及综采区队管人员必须到现场跟班落实工作面支护及生产工艺等情况,严防支护不力造成死柱等。 7、初放期间,综采区队跟班区长要跟班现场指挥,小组人员分三班现场把关,监督措施的落实和安全管理。 8、初放期间,综采工区技术副区长要及时掌握工作面顶板情况,作好初放记录,必要时要及时修改措施。 9、工作面初放时由组长组织现场跟班及队跟班区长跟班到点,现场交接,直至工作面初放结束方可结束小组活动。 10、矿调度室必要时可专列记录台帐,跟班小组成员上井后要作好现场记录描述。 11、工作面初采初放期间,对工作面及超前支护的支柱初撑力班班监测,必须符合规定要求。 12、初次放顶结束必须经矿总工程师组织安全、生产、技术人员现场会审并签字批准,方可认为初放结束。 XXXX 2011年10月20日

采煤工作面总结

采煤工作面总结

21091工作面采后总结 编制单位 编制 审核 部长 总工程师 二00八年九月十八

21091工作面采后总结 昌泰矿21091工作面垂直对应地表上覆、小魏楼村庄稼和杨树林,地面没有其它地面设施,地面标高+283.00~+286.00m,该工作面北部为后高村断层;东部为东21轨道巷和皮带巷,南部为21采区轨道下山和皮带下山;西部为未开采的21071工作面。该工作面的走向长320~340m,倾斜长90m,工作面标高+7.0m~-1.7m。 21091工作面自2007年10月24日开始回采工作,2008年9月18日工作面回采工作已全部结束。现将整个回采过程中地质、水文地质及储量管理等各个方面的具体情况作以全面的分析、总结如下,并以此为参考与借鉴,为今后21采区及21扩大采区及21扩大采区各工作面的地质及水文地质工作开展提供可靠依据,更好地为矿井生产工作提供服务。 一、煤层赋存情况 21091工作面回采范围内煤层呈黑色、粉末状、光亮型,版金属光泽,工业牌号为三号无烟煤;该工作面煤层局部有夹矸,总体上看煤层赋存较稳定,但局部煤层厚度变化较大。其最大厚度为6.0m,最小厚度为1.8m,平均厚度为3.9m,煤底板产状大致为110°~180°∠4°~12°。工作面回采期间,我们对各回采推进位置的地质、水文地质变化进行现

场观测,并探测准确煤厚资料,分析煤底板变化规律,作出预报、临时预报,为工作面的正常回采提供可靠的地质、水文地质资料,正确的指导生产,保证了工作面回采工作的正常进行。 二、煤层顶底板情况 21091工作面煤层老顶为中粒砂岩(大占砂岩),灰色、中粗粒,以石英、长石为主,含云母片。其最小厚度为1.35m,最大厚度为3.13m,一般厚度为2.23m;煤层的直接顶板为深灰色砂质泥岩,含大量的植物化石碎片及云母片,一般厚度为12.64;煤层的伪顶为炭质泥岩,厚度0.2~1.2m,灰黑色,炭质成份高。煤层的直接底板为深灰色砂质泥岩,含植物化石碎片及云母片,其最小厚度为7.1m,最大厚度为8.96m,一般厚度为8.03m;煤层的老底为L8灰岩,深灰色,致密、坚硬、含动物化石及方解石脉,其最小厚度为1.72m,最大厚度为2.07m,一般厚度为2.0m。 三、地质构造 1、根据该工作面上、下付巷、切巷掘进过程中所揭露地质资料及钻孔资料分析、本工作面地质构造条件相对比较简单,整体上看,煤层底板呈单斜构造,煤底板产状大致为230°∠2°~16°。同时工作面掘进过程中据上、下付巷资料得知,受煤层顶、底板起伏变化的影响,工作面局部煤层较薄,回采过程中出现过打顶、底现象。

采后总结样板

一、工作面概况: 该工作面位于一采区中部,南临11607工作面(设计工作面),北临11611工作面(正在准备),西临11609内工作面(已回采)。工作面设计走向长为8 13m,面宽为165.45 m,于2009年8月份开始回采至2011年8月份停采。工作面实际回采长度轨顺为825m、运顺为830m,平均采高3.35m,回采面积为1478 53㎡,动用储量74.4万t,实际采出量55.92万t,损失量18.48万t,工作面实际回采率为75%,损失率为25%。 二、煤层及顶底板情况 该工作面所采煤层为二叠系上统龙潭组16煤,回采期间煤层厚度 为3.1~3.4m,平均厚3.35m,煤层较稳定,结构相对复杂,以亮~半亮型为主,条带状构造,粉粒状~块状构造。煤层中上部含1~3层泥岩夹矸(厚约0.2~1.0 m),靠近11609外运顺切眼侧煤层中上部含3层泥岩夹矸(厚约1.6~2.0m)。靠近11609切眼附近16煤层相对较薄,由西向东煤层逐渐增厚,绝大部分煤层厚度在3.0m以上。老顶为L7灰岩、灰~深灰色,含泥质,具水平~波状层理,局部垂直裂隙发育,岩石破碎f=8。直接顶为深灰色,泥质粉砂岩,以石英为主,泥质胶结具水平层理,夹粉砂岩条带f=4~6。直接底为泥岩,深灰色~黑色,富含植物化石,稍含粉砂岩,遇水易膨胀底鼓f=3~4。老底部分区域为泥岩、粉砂岩、细砂岩互层,灰色~灰黑色,以泥岩为主,质细均一稍具滑感,底部含粉砂岩具水平层理,裂隙发育,呈闭合状,夹薄层状细砂岩,较致密、坚硬F=4~6。 三、地质构造及水文情况 1、地质构造:工作面煤岩层总体趋势(沿倾斜方向)呈现西南高东北低,为一单斜构造,煤层倾角为4~15o下行。该工作面在两顺槽及切眼施工中共揭露9条断层,其中对回采过程中有影响的断层有6条,分别为SF65、SF69、SF80、SF8 2、SF75、SF76;其余3条断层SF 3、SF45、SF48由于在

综采工作面末采及回撤期间通防安全技术措施标准版本

文件编号:RHD-QB-K8311 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 综采工作面末采及回撤期间通防安全技术措施 标准版本

综采工作面末采及回撤期间通防安全技术措施标准版本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 5101综采工作面,截止6月10日夜班,工作面溜头距停采线36米,溜尾距停采线40米。回采工作面已接近尾声,为保证5101综采工作面末采及回撤期间的通风防灭火安全,特编写本措施。 一、工作面回采状况及隐患分析 5101工作面是毛家庄煤矿技改矿井5#煤层首采工作面,在井田最北边,在一采区布置两个工作面,5101回撤完后,紧邻5102工作面。5#煤层相距上面4#煤层4米左右,4#煤层都已采空,由于4#与5#煤层相距太近,顶板容易破碎,工作面回采期

间,给防灭火工作带来难度。 5101工作面与下一个5102工作面在一个采区,在将来给5102回采带压连成一片,漏风通道多,管理难度大,所以末采期间遗煤处理及回撤后顺槽及停采线处的封闭处理工作是防灭火管理的重点。 二、工作面末采及回撤期间的通防管理措施 1、5101工作面末采期间,瓦斯检查员严格按《瓦斯检查点计划》规定进行瓦斯检测,测风人员严格按规定进行风量测定。发现异常及时处理并汇报相关部门及专业人员,检查及测定结果及时报送相关人员进行审阅。 2、5101工作面停采后,通风科调节一采区回风巷调节风门,使工作面风量控制在625- 900m3/min范围内,通风系统调整时通风科长或技术员在现场统一指挥,调整完毕通知采区通风人员方

工作面初采初放安全措施

编号:AQ-JS-00487 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 工作面初采初放安全措施Safety measures for initial mining and initial laying of working face

工作面初采初放安全措施 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科 学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 为确保9115高档普采工作面初采初放工作安全顺利进行,经现场观察,安全生产有关管理人员研究,特制定本措施: 一、成立初采初放工作领导小组: 组长:张广庆贾正芳范向阳柳建军吉红社陈国富 成员:茹成仓赵震涛陈志强原国林吕张军许海斌 领导小组负责9115高档普采工作面初采初放期间的安全生产现场指挥工作,各采煤队副队长和师傅安质检配合领导小组展开工作,只有在确认工作面老顶全部放下来,初次来压稳定、生产处于安全正常时,领导小组方可解散。 二、现场概况: 9115工作面从切眼开始初采初放工作。 工作面走向长度:工作面走向长度525m(切眼中~停采线)。 工作面倾斜长度:150m(9115进风顺槽中~9115回风顺槽中),

煤壁147m。 工作面由单体液压柱配合铰接梁三四排管理正悬臂支护,最小控顶距3.6m,其中两端头支架采用四对八梁π型钢梁支护,即相邻两对梁间距为0.6米,每对梁中两梁距离为0.3米,梁长4.2米,一梁四柱。 割煤机组为MG150/630---WD型。机头比机尾高约2m,巷道净高1.5m。 三、技术要求 1、工作面采用三、四排管理顶板,柱距0.6m,排距1.2m,机道1.4m。初次来压和初次放顶时的措施: (1)、首先对工作面所有设备进行一次全面检查,做到无隐患、无事故,将横溜靠工作面煤壁,溜子保持平直,运行平稳。 (2)、工作面原支柱要逐根拆除,先支后回,用单体液压支柱配合金属铰接顶梁支护,支柱支护位置距梁尾40厘米,采用齐梁直线柱正悬臂支护方式,柱距0.6米,排距1.2米,替下的支柱要及时兑出工作面。

22201综采工作面采后总结

永煤公司永锦能源 河南煤化集团用心做事追求卓越 22201综采工作面采后总结

云盖山煤矿二矿 目录 第一节设计总结 (1) 一、22201综采工作面采区设计、巷道布置情况 (1) 二、22201综采工作面运输顺槽 (2) 三、22201综采工作面轨道顺槽 (2) 四、22201综采工作面开切眼 (2) 五、设计好处与不足 (2) 第二节安装、回撤分析与总结 (3) 一、22201综采工作面安装 (3) 二、22201综采工作面回撤 (6)

三、22201综采工作面推进740M后对接 (7) 第三节工作面回采分析总结 (8) 一、厚煤层工作面在初采初放时压力小,初采初放安全可靠 (8) 二、薄煤层给22201工作面回采带来的影响 (8) 三、22201综采工作面过薄煤带期间方法 (8) 四、22201综采工作面过变坡点采取措施 (11) 五、22201综采工作面回采期间瓦斯治理 (12) 六、回采末期轨道顺槽顶、帮部变形严重 (12) 七、回采期间防治水管理 (13) 八、回采期间通风、防尘、防火管理 (14) 九、22201综采工作面回采期间技术创新 (14) 第四节煤质管理 (15) 第五节安全管理总结 (15) 第六节技术经济管理分析与总结 (15)

22201综采工作面采后总结 22201综采工作面位于云盖山煤矿二矿+60m水平、Ⅱ采区,该采面的构造形态为走向北东、倾向南东的单斜构造,煤层倾角12°~15°,走向NE35°~42°,倾向SE55°~48°。开采煤层为二1煤层,通过对地质资料和该工作面上下顺槽的掘进情况分析及相邻采面回采情况证实,该工作面开采范围内二1煤层赋存情况较稳定,全区可采,工作面上部为万迪煤矿采空区,东部为回风下山,西部为矿井边界煤柱,下部为22203综采工作面,工作面标高为+130~+180m,倾角12~15°,平均14°,煤层平均厚度4.35m,地面标高+325~+385m,可采储量103.6万吨,22201综采工作面产出煤量为167.5万t。 本工作面采用走向长壁后退式一次采全高全部跨落法管理顶板的综采放顶煤采煤方法,由西向东推进。工作面轨道顺槽长1190 m,运输顺槽长1170m,平均走向长度为1180m,倾斜长147/192m,工作面推进740m 后沿倾向延长45m。 22201综采工作面2010年4月13日开始进行正式生产,2012年6月19日开始进行设备回撤,2012年8月5日回撤结束,共回采26个月。 第一节设计总结 一、22201综采工作面采区设计、巷道布置情况 22201工作面总体为一单斜构造,煤层倾角12°~15°,从工作面上、下顺槽实际揭露情况来看,上、下顺槽构造、煤层变化较复杂,掘进期间工作面内共揭三处薄煤带,对采面回采带来一定影响。上部为万迪煤矿采空区,东部为回风下山,西部为矿井边界煤柱,下部为22203综采工作面。22201轨道顺槽与+168m车场相连,22201运输顺槽与+112m运输斜巷相连。

综采工作面安装回撤工艺

目录 前言 (2) 第一章综采设备安装工艺 (4) 第二章、回撤通道支护工艺 (13) 第三章、综采工作面设备回撤 (16) 第四章特种车辆的安全运行 (24) 第五章特种车检修 (34) 后记 (45)

前言 中国神华能源股份有限公司神东煤炭分公司是隶属于中国神华能源股份有限公司的特大型煤炭企业,主要负责开发内蒙古南部和陕西北部交界地带的神府东胜煤田。从1985年开发建设至今,建成9个现代化煤矿及配套的煤炭洗选加工等项目,其中8个矿井生产能力超过年产千万吨水平,目前公司生产能力已达到1亿吨/年以上,成为国内最大的煤炭生产企业。 为了适应神东矿区千万吨矿井群建设的需要,针对分公司矿井产量大、推进速度快、搬家倒面次数多的实际,2002年神东分公司领导高瞻远瞩,以建设卓越煤炭企业为目标,组建了生产服务中心这一专业化服务队伍。 生产服务中心是一支装备精良、技术全面、善打硬仗的专业化队伍,负责全矿区9矿10井的综采设备的回撤安装任务,自成立至今在公司的正确领导下,中心以“安全、优质、快速、低耗”为工作目标,以“团结协作、集体奉献”为企业精神,积极进取,大胆创新,坚持走新型工业化道路,生产、安全、经营、精神文明建设等各方面均取得了优异成绩,中心每年创造十多项搬家倒面的新纪录。 我中心采用辅巷多通道搬家倒面工艺,工作面回撤安装平均用时8天,极大地缩短了回撤与安装时间,提高了设备使用率。与传统的搬家倒面工艺相比较,1撤1安节约时间33天。矿井年搬家倒面的次数从2002年的10撤11安增加到2007年的37撤38安,6年内生产

服务中心回撤安装效率提升了近4倍,为神东煤炭分公司原煤产量连续7年实现千万吨跨越式增长做出了积极的贡献

采煤工作面初采总结

采煤工作面初采总结

15103工作面初采期间矿压总结采煤队于2014年6月1日4点班进入15107回采工作面开始初采至今,通过对15107工作面现场顶板情况和顶板在线监测系统分析,对15107工作面初采期间矿压作如下总结。 一、工作面现场顶板情况分析 (一)顶板垮落情况分析 采煤队2012年8月8日搬入15107工作面开始回采,至8月23号期间,工作面采空区直接顶局部垮落,8月24号—8月26号(推进度为进风12.6m、回风29.5m处)期间工作面采空区直接顶大范围垮落,回风落山塌落严密。8月27号-8月30号(推进度为进风22.6m、回风38.1m处)工作面采空区垮落严密,回风落山塌落严密。到目前(9月5号)工作面及回进风落山无明显顶板垮落动压波冲击现象。 (二)工作面出水量分析 工作面初采至今,8月20号工作面回风落山出水量增大,分析为工作面采空区顶板局部垮落导致出水量增加;8月31号4点班工作面回风落山出水量突然大量增加分析认为工作面采空区顶板大范围垮落导致出水量增加;9月1号-9月5号工作面出水量较为稳定无增大趋势分析认为回采工作面为上坡趋势回采部分水进入落山因而大顶垮落无明显出水量增加。 (三)总结 通过工作面顶板垮落情况和工作面出水量分析,工作面大顶呈现局部逐渐垮落趋势,进风侧垮落趋势相对大于回风侧,大顶拱形桥断裂在进风推进度22.6m,回风推进度38.1m处。 二、顶板在线监测系统分析 (一)工作面顶板动态柱状监测图分析 通过初采期间对工作面顶板在线监测柱状图分析自8月8

日到现在工作面整体矿压柱状图未出现压力骤增骤减现象,故初采期间未出现大顶拱形桥断裂冲击波现象。 8月8号-8月15号整体压力柱状图呈平稳现象,整体表现为80-122架柱状图压力偏高。40-79架柱状压力图呈偏高现象,1-39架柱状压力图压力偏低,最高柱状压力体现在8月14日-8月15日期间100架-122架间,最高压力峰值达到45Mp-50Mp。 8月16号-8月25号期间70-122架压力柱状图一直偏高,平均压力在35Mp以上;50-70架压力开始增大,但增值幅度不大,平均压力在30Mp左右;1-50架压力开始增加,平均压力在30Mp以上。 8月26日-8月31期间(进风推进度为22.6m,回风推进度为38.1m),工作面柱状压力整体较高,呈居高不下状态,分析认为拱形桥距离增加承受断裂扭矩增加,为大顶断裂的前兆。 9月11日-9月5日工作面柱状图压力整体回落,虽1-50架局部地段仍有波动,但整体保持在30Mp以下, 故分析认为15107工作面大顶段落在8月31日进风22.6m、回风38.1m处。 (二)工作面压力线性曲线图分析 1-40架8月8日-8月16日曲线图压力保持平稳无明显增大现象,其中30-40架压力相对偏大。8月17日-8月25日曲线图压力相对下降而又持续升高状态。8月31日后压力普遍下降呈平稳状态。 41-80架8月8日-8月16日曲线图压力保持平稳无明显增大现象;8月17日-8月31日曲线图压力普遍增加并保持增高不下状态,其中70-80架曲线图压力相对较低。分析认为8月31日工作面出水量增加为工作面中部顶板局部大范围垮落而导致出水量增加。

黑眼泉煤矿综采工作面采后总结

巴里坤银鑫矿业投资有限公司黑眼泉煤矿 N A1103工作面采后总结 黑眼泉煤矿地测科 二0一五年一月

会签栏 编制年月日科长年月日安检科年月日地测副总年月日生产矿长年月日总工程师年月日领导批复及意见

一、工作面概况 NA1103综采工作面位于11采区北翼,是黑眼泉煤矿首采工作面,东邻NA1104工作面(计划);南至井筒保护煤柱;北至DF1断层保护煤柱;西邻NA1102工作面(正在准备)。工作面于2013年8月16日正式回采,2014年12月25日停采,面宽193.5m,实际回采长度2070m,揭露煤层厚度0.6~3.9m,平均厚度2.94m,工作面动用储量144.69万吨,采出量137.28万吨,顶煤、底煤损失7.41万吨,工作面回采率95%,损失率5%。 工作面面积为402182㎡,范围由以下坐标连线圈定: 序号X(m) Y(m) 1 4896140.044 428182.138 2 4896140.044 428380.760 3 4898176.041 427835.216 4 4898152.779 427645.766 工作面位于井田北部,地表为平原型丘陵地形,被第四系洪积、冲积层及戈壁砾石所覆盖,偶有少量植被,回采范围内无建筑及常年地表径流。 NA1103工作面地形地貌图

二、煤层及顶底板情况 1、煤层 工作面所采煤层为下侏罗统八道湾组A1煤层,煤层底板标高+1458.7m~+1526.8m。煤层倾角8~12°,平均10°。煤层厚度0.4m~3.8m,平均2.94m。煤层局部含一层厚0.01m左右的泥岩夹矸;煤层厚度总体稳定,局部变化频繁,变化波动较大。煤层普氏系数(f)一般在2.1左右,为软~中等硬度煤层。 工作面煤质稳定,是良好的配焦用煤。煤种为44号气煤。发热量5000~5800Kcal,平均5600Kcal。灰份25~30%,平均28%。水份5~6%。挥发份36~38%。硫份0.8~1.2%。精煤产率25~38%。中煤产率52~56%。 煤质化验单

综采工作面回撤、收尾期间的防灭火安全技术措施

编号:SM-ZD-70702 综采工作面回撤、收尾期间的防灭火安全技术措施Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

综采工作面回撤、收尾期间的防灭 火安全技术措施 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 112202工作面设计开采走向长1541m,于20xx年12月15日投产,预计将于20xx年10月初进行工作面回撤,截止到20xx年8月8日夜班112202工作面回风巷已回采1311.4m,剩余161m;112202机巷已回采1314.2m,剩余227.5m,剩余段为简单的单斜构造。112202综采面采至停采位置后,利用采煤机做宽度为2.6米,高度为2.5米的回撤通道,回撤通道设计长266.7m,巷道坡度24°18′31″。 为确保112202综采工作面回撤和收尾期间通风、防灭火安全,杜绝自然发火事故,依据《梅花井煤矿112202综采工作面回撤方案》规定的回撤方法和设备回撤顺序,特编制112202综采工作面回撤期间的通风防灭火安全技术措施如下,由矿安全管理科及回撤领导小组监督各相关单位抓好本措施的贯彻和落实,望相关单位严格执行。

工作面采后总结

13107综采工作面采后总结 生产技术部 2013年10月25日

13107工作面采后总结 1、井上、下位置: 井上:该工作面地表位于耿杨炸药库西北约170米的缓坡地带,地形东北高,西北低。工作面西北上覆渑杨公路及耿村村庄至苏庄村的乡村公路,工作面回采后经过及时的采取措施,对其造成了很小的影响。 井下:该工作面位于3-1煤一盘区东翼,北部为13106工作面未开采实体煤,南部是13108工作面,上覆2-2煤采空区。 2、煤层情况: 3-1煤,黑色,煤岩成分以丝煤、暗煤为主,煤层结构复杂,含多层夹矸,煤层厚度 1.5~ 2.2m,平均厚度 1.7m,煤层有益厚度 1.7m,煤层倾角8°~14°。 3、采煤 13107工作面由2013年1月试采至2013年10月回采结束,历时10个月。工作面采用长壁后退式采煤,一次采全高,全部垮落法控制顶板。 4、顶底板岩性: 工作面直接顶为灰色砂质泥岩,厚约1.5m,底部含碳质泥岩较多,上部含砂质较多。老顶为浅灰色细-中粒细砂岩,厚约13.9m。 直接底板为黑色泥岩,厚度为3.5m,松软、遇水易膨胀。其下为砂质泥岩,为灰白色细—中粒砂岩,厚约12米。 5、构造: 该工作面地质条件复杂,煤层整体呈北西向西南东倾斜的单斜构造,受古沉积环境影响,煤层底板赋存不稳定,靠近煤层底板处煤层含多层夹矸。工作面在回采过程中遇到一正断层(倾向99°,倾角41°,落差4.1米),给工作面的回采带来了比较大的困难。

6、水文: 该面水文地质条件较复杂,上邻2-2煤采空区,在回采过程中已探放,回采时工作面上拐头出现了少量淋水。 7、储量: 工作面回采煤量:609817吨 工作面动用煤量:677050吨 工作面损失煤量:67233吨 工作面回采率: 工作面回采煤量÷工作面动用煤量= 677050÷677050=90.7% 工作面损失率: 工作面损失煤量÷工作面动用煤量= 67233÷677050=9.3% 工作面回采率指标符合要求,较好的完成了回采任务。 根据工作面的探煤厚资料、采高计算、实际回采煤量分析,工作面的主要损失为工作面落煤损失,造成工作面落煤损失的主要原因是: 1、工作面割煤割净后,矸石割下来,必然影响煤质,如果提高煤质,煤可能割不下来,会造成煤量损失。 2、工作面接近边界断层,煤质受到影响,为了提高煤质,接近断层处没有放煤,造成煤量损失。 3、工作面回采过程中,煤层有层0.1-0.3米的夹矸及煤矸互叠层,致使煤层厚度变薄,也会造成煤量损失。 4、工作面为保证正常推进,工作面底部留0.1米左右的底

综采综放工作面安装回撤管理规定

综采综放工作面安装、回撤管理规定 一、综采综放工作面安装管理规定 1、矿成立专门安装公司,由生产副矿长、机电副矿长和总工程师统一领导,通防技术科、机电科、生产管理科、安监处、综机中心、供应科室等负责各业务范围的具体工作。 2、综采综放工作面安装前,提前一个月由机电科根据工作面巷道布置情况,提出安装方案,落实所用设备。 3、安装单位根据机电科提供的安装方案,编制工作面设备安装,工作面支架作业规程,并按有关规定进行审批、贯彻等。 4、采煤工作面巷道竣工后,由安监处组织有关单位,按质量标准和使用要求组织验收,合格后移交给安装单位,由安装单位负责巷道维护,工作面排水及各种设备、管线维护。 5、工作面安装前10天,由生产矿长主持召开由工程、机电、技术、安监、调度、经管中心、全面预算中心、人力资源科等科室及安装单位参加的安装计划会,具体布置安排工作面安装事宜。 6、运输设备前,凡车辆通过的巷道、硐室、交岔点,单轨吊、运输绞车、车辆、挡阻车装置等,都必须进行全面检查。查出问题由各业务科室安排处理。 7、设备、支架在下井前,由机电科室负责组织设备、支架的验收与试运转,凡有问题的设备不准入井。 8、设备运输必须严格遵守矿有关运输规定,确保运输安全。 9、工作面安装过程中,一定要严格执行作业规程,有关业务

科室领导要经常深入现场了解情况,对出现的问题及时解决。 10、一台设备安装完毕,要认真检查各联接件、安全防护装置情况,有问题的立即更换,缺少的必须补上,确认无问题后,按有关规定进行试运行。 11、采煤工作面所有设备、支架安装完毕,试运行情况良好提请分管矿长组织验收,验收合格后,方可进行试生产或移交。 12、综采工作面在安装过程中,除安全需要外,其余支护材料必须组织回撤。 13、支护材料回收率,机电五小,电缆及各种小型配件、支架与设备的小型构件等消耗定额,由全面预算中心、经管中心、机电科室制定,实行节奖、超罚。 二、综采综放工作面安装、回撤管理规定 1、综采工作面设备与支架回撤小组,由生产、机电副矿长和总工程师统一领导,机电、生产、调度等科室负责各自业务范围的具体工作。 2、采煤工作面回撤前,由机电科对工作面设备进行摸底,查明设备完好情况,制定出回撤设备的明细表,提出回收率要求及奖罚办法。 3、回撤作业单位,根据回撤方案,制定出工作面设备、支架回撤作业规程。 4、采煤工作面在回撤前,必须在由生产业务科室组织的竣工验收合格、需处理的遗留问题全部处理后,方可解体设备。

采煤工作面初采初放的安全技术措施

***采煤工作面初采初放安全技术措施

编制:* * * 审核:* * * 时间:**年**月**日 ***采煤工作面初采初放 安全技术措施 会审单位及人员签字 矿长:年月日技术负责人:年月日安全副矿长:年月日生产副矿长:年月日机电副矿长:年月日安全科:年月日生产技术科:年月日机电科:年月日通风科:年月日地测科:年月日

调度室:年月日施工队:年月日审核:年月日编制:年月日 抄送:安全科、通风科、机电科、调度室、施工队 ***采煤工作面初采初放 安全技术措施 会审意见 一、存在主要问题

二、处理意见 ***采煤工作面初采初放 安全技术措施 为了保障***采煤工作面初采初放的安全顺利进行。特制定本安全技术措施。 一、施工组织 1、施工负责人:*** 。 2、施工时间:** 年** 月** 日起至结束。 3、施工地点:***采煤工作面。 4、施工内容:***采煤工作面的初采初放

5、现场施工安全负责人:当班班长 6、瓦斯检查员:当班瓦斯检查员。 7、安全科指定安检员到现场督促,贯彻落实此措施。 二、矿成立初采初放领导小组 1、组长:*** 副组长:*** *** 主要负责工作面初采、初放的安全管理,加强现场安全监督和技术工作的领导和指导工作。 2、小组成员 生产科科长:*** 主要负责工作面初采、初放的工作具体实施,人员生产组织。 安全科科长:*** 主要负责工作面初采、初放现场的安全监督和管理。 通风科科长:*** 主要负责工作面初采、初放的工作面的通风管理 机电科科长:*** 主要负责工作面初采、初放的工作面的设备设施的后勤保障和故障维修工作。 调度室主任:*** 主要负责工作面初采、初放的工作的动态收集和调度工作,收集信息必须及时上报领导小组组长。 生产技术人员主要负责工作面初采、初放的工作面的动态掌握,具体的技术工作的实施。 三、安全技术措施 1、工作面初采期间,矿成立初采初放领导小组,负责协调、指挥工作面初采初放工作。 2、初采时,单体液压支柱、托梁要数量充足,支护有

110101综采工作面回撤方案及安全技术措施

山西XXXXX煤业有限公司 110101综采工作面回撤方案及安全技术措施 110101综采工作面回采已接近停采位置。为保证工作面推进到停采线时具备设备拆除和运输条件。现根据工作面地质情况、设备型号、拆除运输路线等实际情况,制定回撤设备方案及安全技术措施。 一、工作面基本情况 1、工作面概况: 110101综采工作面沿11#煤底板回采,运输、回风顺槽断面规格3.6m×2.6m 工作面斜长143米,倾角3-9°,自然垮落法管理顶板。工作面顺槽全部采用11#矿工字钢梯形支护。 2、工作面设备使用布置概况: 序号设备名称型号数量安装地点 1 皮带输送机SSJ—800/37 1部运输顺槽 2 装载机SGB—730/75 1部运输顺槽 3 前、后刮板输送机SGZ—730/26 4 2部工作面 4 采煤机MG150/375—W 1台工作面 5 液压支架ZF5400/17/28 90架工作面 6 过渡支架ZFG5600/17/28H 6架工作面 3、根据工作面设备布局,确定拆除顺序:顺槽皮带输送机→顺槽装载机→采煤机→前后刮板输送机→液压支架 二、工作面拆除的准备工作 1、工作面在停线前15m停止放顶煤。 2、为方便110101运输顺槽的设备运出,运输道路畅通,110101工作面停

采前,将110101液压泵站暂挪到110103回风顺槽运煤绕道内。 3、110101综放工作面结束前,必须配齐各种支护材料及所用的工具、设备。准备2.8m、2.2m、1.8m、1.6m规格的单体支柱各10根,准备Ф18cm,长度2.5m 的木柱30根,准备1.2m×0.2m×0.2m的方木200根。 4、工作面结束前,要对工作面支架全面检查,损坏零件及时更换,确保支架完好,各部件灵活可靠。并有效支护顶板。 5、工作面推至距停采线15m时,及时在顶板上铺好尼龙网,上好钢丝绳,尼龙网的规格:长×宽=8.5m×1.2m,网眼50mm×50mm,网与网搭接不得小于15cm,网要铺双层网,使用尼龙绳连网,连网时,绳径不小于6mm,要双股使用,绳要在网眼内缠绕,保证每个网眼内有绳缠绕,网与网短边搭接处要错开支架与支架的间隙,确保网与网搭接处不出现漏顶现象。 6、由于支架顶梁与前探梁之间有个台阶,因此在铺网时,要在前探梁与支架顶梁之间安置一个梯形木楔,梯形楔规格长0.6m、宽0.1m、厚0.04m,其中木楔的一侧锯成斜面,以确保顶网及钢丝绳能顺利从前探梁过渡到支架顶梁,防止移架时托动钢丝绳和顶网,造成漏顶。 7、铺网和铺绳前,要先进行敲帮问顶,确认无危险后,方可进入煤帮进行铺网上绳,第一道网在确认顶板无危险后将支架前部降低,把网铺在支架顶部,铺好网后,立即将支架升起;以后铺网时,要在支架下连好网,伸前探梁时将顶网升在支架顶部,采煤机推进时,要对钢丝绳和尼龙网特殊保护,确保不割绳网。顶板破碎及空顶地点必须使用18-24kg的钢轨穿顶,即在每根钢丝绳间穿一根,中间搭茬不小于30cm,两端超过破碎或空顶不小于50cm。 8、钢丝绳铺设在网下面支架顶部,第一道钢丝绳距第一道网边50cm处,钢丝绳要与网连接,每隔500mm连一道,随支架前移起牵引顶网的作用;铺设