轻烃芳构化工业技术进展_郝代军

文章编号:1006-5539(2001)03-0017-05

轻烃芳构化工业技术进展

郝代军,刘丹禾

(洛阳石油化工工程公司炼制研究所,河南洛阳471003)

摘 要:本文对世界上已建成的多套轻烃芳构化工业装置进行了详细总结。轻烃芳构化技

术根据目标产品的不同可以分为两类:生产芳烃技术和生产高辛烷值汽油技术。轻烃芳构化

技术目前有移动床反应工艺和固定床反应工艺两种形式。轻烃芳构化催化剂在注重活性的基础上,更应该注重其选择性和多功能性。

关键词:轻烃;芳构化;工业技术;综述中图分类号:TQ241;TQ205 文献标识码:A

第19卷第3期2001年9月

天 然 气 与 石 油

Natural Gas A nd Oil

Vol .19,No .3Sept .2001

收稿日期:2000-09-29;修回日期:2001-04-09

作者简介:郝代军(1963-),男,山东金乡人,高级工程师,1988年毕业于山东大学,获硕士学位。一直从事石油化工工艺及催化剂的研制和开发工作。

1 前言

轻烃芳构化是近年来发展起来的一种生产芳烃的新工艺。该工艺利用HZSM -5分子筛作为催化剂的活性组分,将诸如油田凝析油、直馏汽油、焦化汽油、重整抽余油、重整拔头油、热裂解汽油、热裂解碳五馏分和液化石油气等轻烃转化为芳烃,用于生产芳烃或高辛烷值汽油调和组分。

轻烃芳构化工艺与催化重整工艺相比,具有以下特点:原料适用范围广;使用的分子筛催化剂具有一定的抗硫、抗氮能力,原料不需要精制;芳烃产率不受原料芳烃潜含量的限制,原料不需要预分馏;通过改变催化剂组成和制备工艺及芳构化反应工艺条件,可以在一定程度上调整产品分布,以适应市场变化;装置建设投资省、操作费用低。目前市场芳烃紧缺,汽油燃料清洁化进程加快,因此轻烃芳构化技术必将得到快速发展。

2 轻烃芳构化生产芳烃

2.1 液化石油气生产芳烃的Cyclar 工艺

由UOP 公司与B P 公司联合开发的C yclar 工艺过程是用一步法将液化石油气(LP G )选择性地转化

为高附加值的轻质芳烃(B TX ),并联产大量氢气。

采用该工艺的4.0×104t /a 工业示范装置于1989年9月在苏格兰Grangemouth BP 公司炼油厂开工,第一套工业化装置于1990年1月在同地投产[1]。

Cyclar 工艺过程所用催化剂尚未公开,但估计是Ga /HZSM -5。沸石催化剂不但抗结焦能力强、热稳定性好、机械强度高,而且磨损小、寿命长,连续运转几天仍然保持高的活性,完全满足工艺上移动床的要求。另外该催化剂对硫、氮化物及C O 2、H 2O 不敏感,因此原料不需要精制。

Cyclar 工艺装置主要由反应器、催化剂再生(CCR )单元和产物分离装置三大部分组成,工艺流程见图1

。

图1 BP -UOP Cyclar 工艺流程

由于使用了高活性、高选择性和高稳定性的催化剂以及连续再生工艺,C 3、C 4烷烃在相当缓和的条件下反应就可得到高产率的芳烃和氢气。其工艺条件为:温度482~537℃、重时空速2.0h -1,低压和高压两种操作模式均不超过689kPa 。其中C 3、C 4混合进料(各50%)时其产品分布及物料平衡见表1。燃料气组成为60%的甲烷、20%的乙烷及未回收的C 3、C 4及氢气。

表1 高压和低压操作时的物料平衡

项 目低压工况

高压工况

进料,103t /a 347.3347.3产品,103t /a 氢气(纯度95%)23.915.2燃料气102.7149.8苯54.134.5甲苯95.878.8二甲苯51.248.3C +9芳烃19.620.7合计

347.3

347.3

液化石油气生产芳烃的Cyclar 工艺是世界上最早实现工业化的芳构化工艺技术。该工艺由于应用了移动床反应器、催化剂连续再生和未转化C 3、C 4回炼等技术,芳烃收率很高。但是也由于采用了以上技术,造成投资增加很多,因此该工艺比较适合大规模装置的建设,不适宜小规模装置的建设。2.2 LPG (和轻石脑油)转化成芳烃的Z -Form -ing TM 工艺

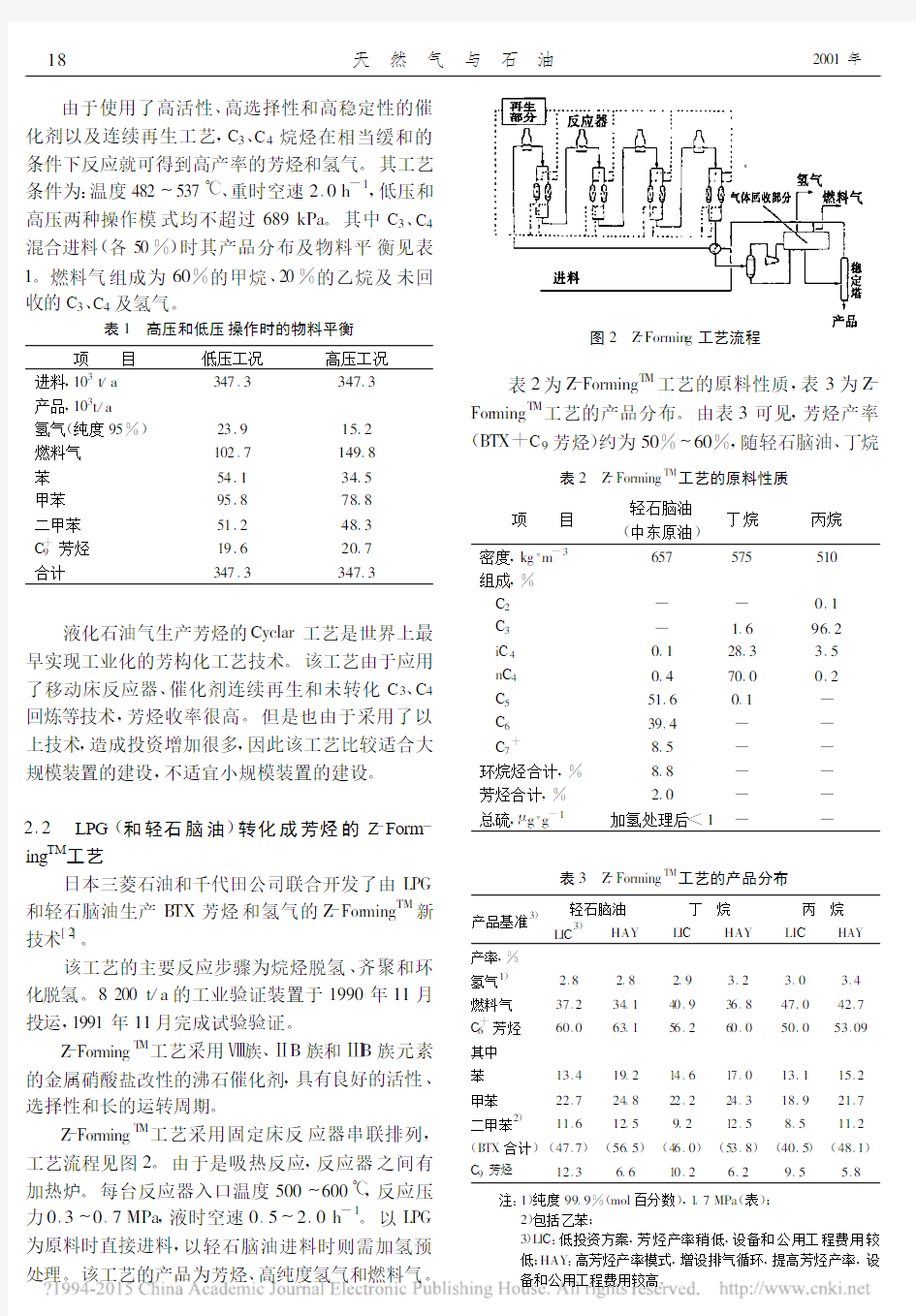

日本三菱石油和千代田公司联合开发了由LPG 和轻石脑油生产B TX 芳烃和氢气的Z -For ming TM 新技术[2]。

该工艺的主要反应步骤为烷烃脱氢、齐聚和环化脱氢。8200t /a 的工业验证装置于1990年11月投运,1991年11月完成试验验证。

Z -Forming T M

工艺采用Ⅷ族、ⅡB 族和ⅢB 族元素的金属硝酸盐改性的沸石催化剂,具有良好的活性、选择性和长的运转周期。

Z -Forming T M 工艺采用固定床反应器串联排列,工艺流程见图2。由于是吸热反应,反应器之间有加热炉。每台反应器入口温度500~600℃,反应压力0.3~0.7MPa ,液时空速0.5~2.0h -1。以LPG 为原料时直接进料,以轻石脑油进料时则需加氢预

处理。该工艺的产品为芳烃、高纯度氢气和燃料气。

图2 Z -Formin g 工艺流程

表2为Z -Forming T M 工艺的原料性质,表3为Z -For ming T M 工艺的产品分布。由表3可见,芳烃产率(BTX +C 9芳烃)约为50%~60%,随轻石脑油、丁烷

表2 Z -Forming TM 工艺的原料性质

项 目轻石脑油(中东原油)

丁烷丙烷密度,kg ·m -3

657575510组成,% C 2——0.1 C 3—

1.6

96.2 iC 40.128.33.5 nC 40.470.00.2 C 551.60.1— C 639.4—— C 7

+

8.5——环烷烃合计,%

8.8——芳烃合计,%2.0——总硫,μg ·g -1

加氢处理后<1

—

—

表3 Z -Forming TM 工艺的产品分布

产品基准3)

轻石脑油丁 烷丙 烷LIC

3)

HAY LIC HAY LIC HAY 产率,%氢气

1)

2.82.82.9

3.23.03.4燃料气

37.234.140.936.847.042.7C +

6芳烃

60.063.156.260.050.053.09其中苯13.419.214.617.013.115.2甲苯22.7

24.822.224.318.921.7二甲苯

2)

11.612.59.212.58.511.2(BTX 合计)(47.7)(56.5)(46.0)(53.8)(40.5)(48.1)C 9芳烃

12.3

6.6

10.2

6.2

9.5

5.8

注:1)纯度99.9%(mol 百分数),1.7MPa (表);2)包括乙苯;3)LIC :低投资方案,芳烃产率稍低,设备和公用工程费用较

低;HAY :高芳烃产率模式,增设排气循环,提高芳烃产率,设备和公用工程费用较高。

18 天 然 气 与 石 油

2001年

和丙烷原料不同而递减。LI C和HAY方案差别为3.4%。LIC方案生产的芳烃中BTX约80%,H AY 方案约为90%,其余20%~10%为C9芳烃。BTX中甲苯为主要成分,约占50%。

1991年在建设41×104t/a Z-Forming T M装置需要的费用(1991年日本基准)为:加工轻石脑油,95×108日元;加工丁烷,90×108日元。

Z-Forming T M工艺由于采用了杂原子沸石催化剂和多台反应器串联排列等技术,芳烃收率很高,但是也正是上述技术的使用,造成催化剂抗中毒能力不够而需要对原料进行加氢精制,另外又使用多台反应器串联完成反应,这两个方面会造成投资增加。

2.3 裂解轻油芳构化生产轻质芳烃[3]

虽然在工业裂解轻油中一般还有70%以上的轻质芳烃,但是由于裂解轻油组成非常复杂,仅能作为普通燃料使用,不能通过简单的精馏提取芳烃。上海石化总厂研究院开发的芳构化技术,能将裂解轻油中的非芳烃部分转化为芳烃,使反应液中的芳烃总含量达到95%以上(非芳烃大多数集中在较低的馏分中),通过简单的精馏可以得到苯、甲苯、乙苯和二甲苯。3000t/a的工业试验装置于1990年在江苏丹阳化肥厂建成投产,该装置采用一炉(加热炉)一反(反应器)的工艺流程。

裂解轻油芳构化催化剂是55%~60%的HZSM-5原粉与粘合剂组成。基本性质见表4。

表4 裂解轻油芳构化催化剂基本性质

项 目 数 值HZS M-5,Al2O3(W)1.85

外形,mm3×5

堆积密度,g·ml-10.684

比表面积,m2·g-1330

平均孔径,nm2.0

裂解轻油的组成见表5。芳构化反应在绝热条件下进行,反应器入口温度460±20℃,反应体积空速0.5~1.0h-1。芳构化反应的物料平衡见表6,液体产品平均组成见表7。

裂解轻油中烯烃含量较高,反应是放热过程,因此1台反应器就能完成反应,投资很少;裂解轻油芳构化生成的液体产品中芳烃含量很高。直接精馏可以得到苯、甲苯和二甲苯,省去了抽提工序,降低了投资。

表5 裂解轻油组成

组成,%平均值波动范围

非芳烃12.6509~21

苯48.38540~50

甲苯27.10820~33

对二甲苯1.1380.9~1.5

间二甲苯2.4162.0~3.5

邻二甲苯1.0420.75~1.5

乙苯0.6970.5~1.0

C+9芳烃4.1533.0~5.0

∑BTEX80.786

表6 裂解轻油芳构化物料平衡

项 目数 据,%

轻油 2.7

尾气 4.8

苯 47.2

甲苯 2.6

二甲苯33.8

焦油 5.5

焦炭 1.4

损失 2.0

表7 反应液平均组成

组成,%平均值波动范围

非芳烃1.3520.5~2.0

苯52.35448~57

甲苯31.30227~35

对二甲苯1.6561.4~2.0

间二甲苯3.3813.0~3.5

邻二甲苯1.5411.4~1.7

乙苯2.4792.0~3.0

C+9芳烃1.1400.5~2.0

∑BTEX92.866

裂解轻油芳构化生产芳烃具有较好的经济效益,目前丹阳化肥厂装置规模已扩大至4.0×104t/ a。

另外,由于原料富含烯烃和芳烃,并且反应条件苛刻,催化剂在线操作时间较短,一般为24~48h,需要频繁再生,因而应进一步改善催化剂的抗结焦能力,延长催化剂的单程寿命和总寿命。

3 轻烃芳构化生产高辛烷值汽油

3.1 直馏汽油生产高辛烷值汽油的Zeoforming工艺

19

第19卷第3期郝代军,等:轻烃芳构化工业技术进展

利用德国鲁齐(Lurge)公司的直馏汽油生产高辛烷值汽油技术(Zeoforming工艺)建成的4.0×104t/a工业装置于1997年在波兰投产。该技术是利用俄罗斯科学院西伯利亚分部催化剂研究所开发的高活性沸石芳构化催化剂,将直馏汽油在固定床反应器上转化为高辛烷值汽油。

Zeofor ming工艺采用两组4台固定床反应器。预热到反应温度的直馏石脑油进入第一反应器,由于芳构化反应是强吸热反应(251KJ/kg),因此从第一台反应器出来的反应产物需再加热后进入第二台反应器继续反应。最终反应产物经换热冷却后分离为气体产物和液体产物。气体产物分离为燃料气和液化石油气;液体产物分离为高辛烷值汽油和溶剂油。第一组反应器内催化剂失活后进行烧焦再生,反应切换到第二组反应器。反应器入口温度380~480℃,反应系统压力17bar。

在Zeoforming工艺过程中,直馏石脑油芳构化所得到的产品为:11%的燃料气、26%的液化石油气、62%的高辛烷值汽油和1%的溶剂油。高辛烷值汽油的性质和组成见表8。

表8 高辛烷值汽油的性质和组成

项 目 数 值MON86

密度,kg·m-3755

正构烷烃,%11.23

异构烷烃,%31.18

烯烃,%4.33

环烷烃,%14.29

芳烃,%36.13

其它,%3.02

3.2 直馏石脑油生产高辛烷值汽油的GAP工艺

针对我国2000年取消70#汽油、实现汽油无铅化的需要,洛阳石化工程公司炼制研究所开发了直馏汽油芳构化改质生产高辛烷值汽油的工艺技术,简称GAP工艺(Gasoline Aromatization Pr ocess)。该工艺是将诸如直馏汽油等轻烃化合物,通过分子筛催化剂转化为高辛烷值汽油或高辛烷值汽油调和组分。该工艺1.0×104t/a工业示范装置已于1998年在沈阳市新民蜡化学品实验厂建成投产,另有2.0×104t/a和5.0×104t/a工业装置正在建设。

洛阳石化工程公司炼制研究所的GAP工艺所用催化剂L AC-1是HZSM-5沸石经金属改性而得到的。LAC-1催化剂具有活性高、抗中毒能力强和稳定性好等特点。

GAP工艺采用三炉三反工艺流程。3台反应器循环进行反应—再生。该装置不另建单独吸收—稳定系统,而是依靠FCCU吸收稳定系统的富余能力。反应生成的油气经换热、冷却后分离。液体产品作为高辛烷值汽油或高辛烷值汽油调和组分;气体产品经压缩后进FCCU的吸收—稳定系统而得到干气和液化气。

大庆直馏汽油的基本性质见表9。该原料在反应温度430~530℃、进料空速1.0h-1的条件下进行芳构化改质,产品分布和产品性质分别见表10和表11。从表11看出,液体产品基本满足90#无铅汽油的要求。

直馏汽油芳构化改质生产高辛烷值汽油的GAP 工艺采用三炉三反的简单工艺流程,不设分馏塔,设备投资少、操作方便,非常适合类似直馏汽油的劣质汽油改质生产高辛烷值汽油或其它轻烃生产芳烃的需要。

表9 原料油性质

项 目数 值密度,kg·m-3733.9

硫,μg·g-1200

芳烃,%4.1

辛烷值(MON)39

馏程,℃

IBP83

10%94

50%130

90%168

FB P185

表10 直馏汽油芳构化改质物料平衡

产 品收 率干气,%4.6

H20.7

CH41.7

C2H4+C2H62.2

液化气,%30.2

C3H62.9

C3H815.7

C4H80.8

C4H1010.8

富气中C+5烃类,%0.8

粗汽油,%63.3

焦炭+损失,%1.1

20 天 然 气 与 石 油2001年

表11 高辛烷值汽油基本性质

项 目数 值密度,kg·m-3783.7

硫,μg·g-1—

胶质,mg·(100ml)-14.9

诱导期,min>480

腐蚀(Cu,50℃,3h)1a

辛烷值(RON)90.8

馏程,℃

IBP40

10%84

50%136

90%178

FBP204

4 展望

由于90年代初期发展起来的轻烃芳构化技术具备一些显著特点,得到了长足的发展,目前世界上已有多套工业装置正在运行和建设中。但是该技术也存在液体收率低、反应—再生切换频繁等不足之处。国内技术与国外技术相比,在工艺上还有一定差距。

轻烃芳构化催化剂除应在活性上进一步提高外,在选择性上更应该积极探索。比如在生产芳烃时,应提高苯和二甲苯的选择性,增加其化工应用价值,在生产高辛烷值汽油调和组分时,应提高甲苯、尤其是二甲苯的选择性,从而既提高辛烷值又限制苯含量。另外,由于高清洁汽油限制芳烃,尤其是对苯有严格的限制,因此芳构化催化剂除应有生产芳烃的能力外,还应该有适当的异构化功能,使高辛烷值汽油符合环保要求。

轻烃芳构化技术目前有移动床和固定床两种工艺。一般说来,如果装置规模比较大,应选择投资大、操作连续性强的移动床工艺;如果装置规模比较小,应选择投资少,操作灵活的固定床工艺。轻烃芳构化生产的高辛烷值汽油中苯含量一般在5%左右,可以通过与其它汽油调合降低苯含量,也可以通过分馏的方法将苯分离出去。

总之,随着轻烃芳构化技术的进一步发展,该技术对解决中、小型炼油厂汽油产品质量问题和解决大型炼油厂“边、角”料问题都会起到积极的作用。

参考文献:

[1] Doolan PC,et al.Make aromatics from LPG[J].Hydrocarbon

Process,1989,68(9):72-77.

[2] 朱建芳,等.炼油、石油化工的轻烃回收和综合利用技

术进展(下)[J].石油化工,1993,22(8):540-549. [3] 杨新康.裂解轻油芳构化制取BTEX的工业试验[J].石

油炼制与化工,1994,25(1):26-30.

(上接第16页)

4.2 由于丙—丙塔的塔板未作改造,多产丙烯的瓶颈已经移到了T103A/B塔上,本项目充分利用V-2塔,使分离塔板有大幅度增加,总实际板增加了50块,通过降低回流比和丙烯的排放浓度,达到增产丙烯的目的。丙烯产量从改造前的80t/d增加到108.5t/d,增幅达3

5.6%。现行流程保持V-2塔的相对独立性,并考虑了必要时方便地切断联系,有利于烷基化装置恢复生产。

参考文献:

[1] 侯祥麟.中国炼油技术[M].北京:中国石化出版社,

1991.

[2] Robert A.Meyer.Handbook of Petroleum Refinin g Processes

[M].M cGrow-Hill Book C O.,1986.

[3] 王劲寒.浮阀筛孔复合塔板设计计算方法探讨(1、2)

[J].炼油设计,1997,27(4、5):20-24、27-31.

21

第19卷第3期郝代军,等:轻烃芳构化工业技术进展

SELECTED ABSTRACTS NATURAL GAS AND OIL

(QUARTERLY )

VoI .19No .3(Total No .185)Sept .2001

Review of Light Hydrocarbon Aromatization Commercial Technology Hao Daijun ,Liu Danhe (Refining Research Institute of Luoyang Petrochemical Engineering Corporation ,Luoyang ,471003)NGO ,2001,19(3):17~21ABSTRAC T :This Paper review the development of light hydrocarbon aromatization commercial technology and points out the developing trands of light hydrocarbon aromatization technology ,especially catalyst technology .The light aromatics (BTX )or high octane number gasoline is produced by the aromatization technology for different demands .The fixed bedreactor or thermofor bed reactor is selected .In future ,it is necessary to incr ease the catalyst selectivity and the func -tion .

KEY WOR DS :Light hydrocarbon ;Aromatization commercial ;Technology review

Effects of Batch Bulk Polypropylene Process Conditions on The Conversion of Propylene Peng Zhenyu ,Wang Jinmin (Kelamayi Petroche mical Plant ;kelamayi ,Xinjiang ,834003)NGO ,2001,19(3):22~24ABSTRAC T :The factors affecting the conversion of Prophlene in batch bulk polypropylene unit are analyzed in this pa -per .Measures for raising the conversion of propylene by improving the operation conditions are presented .KEY WOR DS :Polypropylene ;Batch bulk polypropylene process ;Conversion of propylene Methods to Improve Base Oil Quality of Lubricate Oil Wang Jianlin ,Li Wendian (The General Office of Nanyang Refiner y ,Nanyang ,Henan ,473132)NGO ,2001,19(3):25~27

ABSTRAC T :The article introduces quality of de waxed oil of Nanyang mixed crude oil and relations between visscosityin -dex ,oxidation stability and the compositiion of crude oil .Because the stock material is the mixture of thick oil and thi -noil ,the visscosity index and its oxidation stability are seriously affected .Through the following methods ,we discuss how to mprove the VI &oxidation stability of base oil :add high VI base oil 、increase the clay amounts in clay refining unit 、improve the quality of refining dissolvant 、add oxidation preventive in furfural refining dissolvant 、compare the techniques of liquidus denitrification with WSQ -2.

KEY WOR DS :Base oil of lubricate oil ;Visscosity index ;Oxidation stability Review on the Techniques to Improve LCO Yields in FCC U Lei Jian ,Huang Rujin (Yanlian Industrial Group Company Luochuan ,Shanxi ,727406)NGO ,2001,19(3):28~30ABSTRAC T :The article introduces the demands and produchon of diesel oil of our nation at present and measur ements to improve the LCO yields in Yanlian refinery 's two FCCU by using operation techniques ,new technology ,new catalysts that are advanta geous to the production of LC O .This paper also indicates the problems that may occur in refiner y during the utilization of the measurements .KEY WOR DS :Diesel oil ;Catalytic cracling ;Catalyst

MAC HINERY &EQUIPMENT

Analysis on Booster End Thrust Failure Zhang Aibin ,Wang Jingyuan (Xianyang Changqing General refinery ,Xianyang ,Shanxi ,712000)NGO ,2001,19(3):50~52

ABSTRAC T :The axial thrust and the axial displacement of D170-14booster are analized .The r eason about inactive thrust bearing failure is mentioned ,and gives some conclusions .It is intended to put forword some meathods that ensured the wor king safety and reliability of this kind of booster .KEY WOR DS :B ooster ;Inactive thrust bearing ;Axial thrust ;Axial displacement ;Discharge Pressure

石脑油芳构化操作规程

芳构化操作规程 第一章概述 第一节本装置生产任务及特点 随着我国淘汰70#汽油、2000年全面实现汽油无铅化进程的加快,对于加工流程简单的炼油厂,如何解决低辛烷值汽油组份的深加工问题必将成为技术改造的重点。 轻烃芳构化技术是近十年来发展起来的一种新的石油化工工艺技术,其特点是利用非贵金属改性的沸石催化剂将低分子烃类直接转化为苯、甲苯、二甲苯等轻质芳烃。与目前炼油厂采用的催化重整工艺相比,该技术具有以下几种特征:(1)使用的沸石催化剂具有一定的抗硫、抗氮能力,原料不需要深度精制。(2)其芳烃准备产率不受到原料芳烃潜含量限制。(3)低压、非临氢操作,其操作费用低,基本建设投资少,因而,芳构化技术的开发应用即将成为继催化重整技术以后的又一项生产石油芳烃或高辛烷值汽油组份的新工艺。 多年来,中国石化集团公司洛阳石化工程公司炼制研究所在轻烃芳构化生产芳烃或高辛烷值汽油等方面作了大量的研究开发工作,形成了自己的专有技术,并拥有两项发明专利(ZL93102129.4)。由洛阳石化工程公司炼制研究所等单位共同研究开发的劣质汽油芳构化改质技术已于1998年1月通过了中国石化集团公司(原中国石化总公司)组织的技术鉴定。该技术利用专有催化剂,将诸如焦化汽油、直馏汽油、油田凝析油、重整拔头油、重整抽余油、裂解汽油等轻烃转化为芳烃,用于生产芳烃或高辛烷值汽油。 1998年8月,以直馏汽油为原料的1.0×104t/a芳构化改质工业示范装置在沈阳新民蜡化学品实验厂投入运行。该装置的运转结果达到了预期的目的(即液化石油气+汽油≥90%(wt);汽油ROM≥90),证实芳构化改质技术的可靠和可行性,具备了工业应用的条件。

轻烃芳构化生产芳烃技术进展_廖宝星

轻烃芳构化生产芳烃技术进展 廖宝星 (中国石油化工股份有限公司广州分公司,广东广州510726) 摘 要:综述了国内外典型的轻烃芳构化工艺技术,介绍了不同分子筛催化剂的金属改性和反应条件对催化剂芳构化性能的影响,着重阐述了轻烃芳构化的反应机理,并提出了沸石分子筛芳构化催化剂进一步的优化方向。 关键词:轻烃;芳烃:芳构化 中图分类号:TQ 203;TQ 241 文献标志码:A 文章编号:0367-6358(2009)06-0373-04 Prog ress of Light H ydrocarbons A romatization T echnology LIAO Bao -xing (D ivision o f Guang z hou B ranch Compan y ,S INOP EC ,Guangd on g Guan gz hou 510725,China ) A bstract :Ty pical processing technologies fo r the arom atization of lig ht hy drocarbo ns are summarized .The effect on aromatizatio n perfo rmance of metal modification on different zeo lite catalysts and reaction conditions is introduced .Reactio n mechanism o f light hydrocarbons aroma tizatio n is discussed .consequently ,the furthen optim izatio n in zeo lite cataly sts is pro po sed .Key words :light hy drocarbo ns ;a ro matics ;arom atizatio n 收稿日期:2009-01-10;修回日期:2009-03-17 作者简介:廖宝星(1962~),男,高级工程师,主要从事乙烯、汽油加氢、芳烃抽提、丁二烯的生产、技术管理工作。E -mail :liaobx @g ncmail .cn 芳烃是产量和规模仅次于乙烯和丙烯的重要有机化工原料。其衍生物广泛用于生产化纤、塑料和橡胶等化工产品和精细化学品。最初芳烃生产以煤焦化得到的焦油为原料。随着炼油工业和石化工业的发展,芳烃生产已转向以催化重整油和裂解汽油为主要原料,以石油为原料的芳烃国外约占98%以上,国内约占85%以上。目前,石油芳烃大规模的工业生产通过现代化的芳烃联合装置来实现。通常芳烃联合装置包括催化重整、裂解汽油加氢、芳烃转换、芳烃分离等装置。 轻烃主要是指以C 5为主的烷烃或单烯烃化合物,是石油开采和炼制过程中的副产品。它与天然气、液化气、汽油、柴油一样,同属石油大家庭,常温常压下是液态。轻烃的来源主要有:(1)各油田、采油厂提取的C 4~C 8的混合物-轻质油(各油田叫法 不一)。(2)石化生产的副产品-塔顶油。(3)天然气田,油田开采中的凝析油,主要成分是链烷烃(占3%),不含烯烃。(4)炼油厂轻烃:原油常压蒸馏的 轻石脑油,石油二次加工如催化重整,加氢裂化的产品中均含一定数量的C 5及C 5以下烷烃组分。(5)石油化工厂轻烃,主要是溶剂油。据不完全统计,国内目前轻烃年产量7000~10000kt ,到2020年可能达到20000kt [1]。近几年来,随着石油资源的日益减少,将丰富廉价的轻烃,转变为高附加值的苯、甲苯、二甲苯(BTX )的研究已成为当今重要的研究课题和热点问题。轻烃芳构化是近年来发展起来的一种生产芳烃的新工艺,用于生产芳烃或高辛烷值汽油的调和组分。该工艺是以HZSM -5沸石分子筛作为催化剂的活性组分,将重整抽余油、重整拔头油、直馏汽油、焦化汽油、热裂解汽油、热裂解C 5馏

低碳烃、汽油芳构化技术进展

8 工业催化 INDUS矾tIALCATALYSIS2005年第13卷增刊低碳烃、汽油芳构化技术进展 孙书红1,一,谢进宁3,马建泰1 (1.兰州大学化学化工学院,甘肃兰州730000;2.中国石油兰州石化公司石化研究院,甘肃兰州730060;3.中国石油兰州石油化工公司兰州炼油化工设计院,甘肃兰州730060) 摘要:综述了低碳烃、汽油芳构化技术进展,阐述了芳构化机理、工艺条件影响因素、工业技术应 用以及催化剂研究进展等。. 关键词:低碳烃;汽油;芳构化 利用轻烃芳构化过程可以将廉价的轻烃资源, 如裂解轻烃、油田轻烃、直馏汽油、焦化汽油、重整拔头油和重整抽余油等转化为价值较高的芳烃,用于生产轻质芳烃或改质劣质汽油,生产高辛烷值汽油。 轻烃芳构化工艺与催化重整工艺相比,具有以下特点:原料适用范围广;使用的分子筛催化剂具有一定的抗硫、抗氮能力,原料不需要精制;芳烃产率不受原料芳烃潜含量的限制,原料不需要预分馏;通过改变催化剂组成和制备工艺及芳构化反应工艺条件,可以在一定程度上调整产品分布,以适应市场变化;装置建设投资省,操作费用低。目前市场芳烃紧缺,国家环保法规对清洁汽油的要求日益严格,因此轻烃芳构化技术大有发展潜力。 1芳构化机理 1.1低碳烷烃芳构化的热力学… 热力学计算表明,将液化石油气(LPG)转化为芳烃(B1Ⅸ)的反应需要较高的反应温度,相比之下,将烯烃转化为芳烃的反应温度较低。将烷烃转化为烯烃比转化为芳烃需要更高的反应温度,烷烃分子的碳数越多,烷烃转化为芳烃所需温度越低,表明碳数越多的烷烃越易转化为芳烃或烯烃,随碳数增多,芳构化产物中苯的选择性也呈下降趋势。 1.2低碳烃芳构化反应机理 低碳烃芳构化反应机理的核心问题是烷烃的活化、催化剂的酸性和金属组分在芳构化反应中的作用和失活机理。Molet等川2认为在丙烷活化中,zn2+起脱氢作用。OnoY等03『根据芳烃随总转化率变化看出,芳烃随反应时问的增加而单调增加,说明芳构化的第一步是通过zn或Ga物种的催化脱氢,证实了金属离子的脱氢活性。张雄辐等L4l则认为在反应起始阶段,沸石的酸性质子首先活化丙烷形成正碳离子。 就芳构化反应整体而言,烷烃的活化需要较高的温度和较强的酸性,而聚合环化只需在相对较低的温度和较弱的酸性下进行,因此,在烷烃芳构化反应中存在着高温与低温、强酸与弱酸之间的矛盾。 谢茂松引5认为,甲烷芳构化反应机理和途径可假设为: (1)甲烷的一个(、_H键与定位在HZSM一5分子筛孔道中的钼物种发生相互作用而被极化;(2)极化了的甲烷分子与HZSM一5分子筛的13酸中心发生反应,生成氢分子,在分子筛上留下一负电荷;(3)带负电荷分子筛z一和OH;作用,恢复HZSM一5分子筛的B酸中心和生成钼类碳烯中问物或一CH自由基,形成一个催化循环;(4)钼类碳烯中间物或一CH2自由基通过双聚生成苯和甲苯。 从反应机理看,芳构化过程可看作是13酸和I。酸协同作用的结果,只有提供足够的L酸中心和具有适当的L/B比值,才会有高的芳烃收率。 2操作工艺条件的影响 2.1反应温度 芳构化反应为强的吸热反应,从动力学方面考虑,提高反应温度能增加化学反应速率,有利于芳烃产率的增加。但是过高的反应温度促进热裂化等副 作者简介:孙书红(1970一),女,高级士程师,博士研究生,从事催化裂化催化剂的研究和开发工作。 万方数据

轻烃芳构化技术及应用

轻烃芳构化技术及应用 近几年来,随着石油资源的日益减少,将丰富廉价的轻烃,转变为高附加值的苯、甲苯、二甲苯(BTX)的研究已成为当今重要的研究课题和热点问题。 轻烃芳构化是近年来发展起来的一种生产芳烃的新工艺,用于生产芳烃或高辛烷值汽油的调和组分。轻烃芳构化基本机理是低碳烯烃在固体酸表面活化成正碳离子,然后转化为低碳烯烃中间物种,再低度共聚生成六碳至九碳烯烃等低聚物。低聚物再通过环化、异构化和脱氢等反应步骤生成芳烃。 轻烃芳构化技术主要为非临氢,有两种工艺路线。 一种是芳烃型芳构化工艺路线,原料可以为轻烯烃和碳3以上烷烃,包括炼厂气、液化气、混合C4、裂解C5、油田轻烃等。主要产物是以三苯为主的芳烃(液相产品芳烃含量98%以上),反应温度较高(高于500℃),不仅可以转化碳四中的烯烃,同时碳四烷烃也可以得到转化,缺点是会产生较多的干气(15%左右)。 另一种是汽油型芳构化工艺路线,以高辛烷值汽油调合组分作为目的产物,原料可以为直馏汽油、加氢焦化汽油、轻石脑油、混合碳四、液化石油气等,反应温度较低(一般300-450℃),干气产量较低(低于2%),所得汽油辛烷值较高(RON 85-93或更高)。 国外在上世纪八十年代开始低碳烃的芳构化技术研究,陆续开发出以LPG为原料的移动床芳构化Cyclar工艺(UOP/BP)、采用固定床的M2-Forming工艺(Mobil)和Aroforming工艺(IFP)等轻烃芳构化技术。 20世纪80年代初,国内开始对轻烃芳构化催化剂进行探索。华东理工大学和山西煤化所分别对金属改性的ZSM - 5 沸石用于轻烃芳构化进行研究;抚研院以富含丁烯的C4 馏分、丙烷及混合C3 为原料,在改性的HZSM- 5沸石催化剂上

安全试生产方案

10万吨/年石脑油芳构化项目 安 全 试 生 产 方 案

河南龙都石油化工有限公司 二零一四年六月 项目名称:10万吨/年石脑油芳构化、12万吨/年MTBE(一期)建设单位: 河南龙都石油化工有限公司 设计单位: 济南石油化工设计院 安装单位: 河南中亿化工设备安装有限公司 监理单位:濮阳市中原石化工程监理公司 编制: 董学坤陈锋吴玉华张强 审核:董学坤 批准:刘冰

一、方案编制目的 为了组织协调生产线各装置之间包括上下游装置之间,主要生产装置和公用工程装置之间的相互配合关系,验证工艺设计的可行性,设备的可靠性,安全设施的有效性,安全顺利而又最经济的本项目的生产设施,制定本试生产方案。 二、项目概况 河南龙都石油化工有限公司成立于2013年,是以生产销售高辛烷值汽油、柴油、燃料油、苯、甲苯、二甲苯为主的高新技术企业。公司位于濮阳工业园区许信路、铁路顺西路交叉口,占地103余亩,注册资金3000万元,现有员工126人,其中中高级技术人才22人。备案建设项目总投资亿,一期规划10万吨/年石脑油芳构化装置一套,配套8万吨/年芳烃分离装置;二期12万吨/年MTBE 生产装置一套。项目全部建成投产后可实现年销售收入50000万元、年创利税5800万元,并可安置社会劳动力260余人,具有较好的经济效益和社会效益。 该建设项目选址在濮阳工业园区许信路、铁路顺西路交叉口,项目已经濮阳工业园区经济发展局审核备案,取得了濮阳市城建局颁发的《建设工程规划许可

证》、《建设用地规划许可证》、《村镇规划选址意见书》。项目建设符合城镇规划要求。 三.工程进展 1、总平及项目规划设计:委托济南石油化工设计院进行规划设计。 2、委托河南兴荣行安全服务有限公司进行项目安全预评价。 3、土建工程由河南振兴建筑有限公司施工。 4、设备和管线由河南中亿化工设备安装有限公司进行安装,并经濮阳市质量技术检测中心检验合格,取得特种设备使用许可证,并经我公司验收合格。 5、消防设施经濮阳市消防支队验收合格。 6、防雷防静电设施经濮阳市气象局检验合格。 7、项目由濮阳中原石化工程监理公司全过程监理并出具监理报告。 8、根据工程设计,该项目共分为公用工程、10万吨/年石脑油芳构化及芳烃分离装置区、储存罐区、装卸区、办公区等。 目前已完成所有土建工程、设备管道及电气仪表安装、管道试压吹扫、防腐保温工作,并进行了单机和联动调试。 该项目安全设施,已根据安全评价和安全设施“三同时”的要求,从工艺设备、建筑施工、电气仪表、危险化学品仓储、消防管网、消防道路等方面采取了相应的安全措施。环保设施按环评要求建设完成并通过验收。 项目建设竣工资料已齐全并通过竣工验收,具备试生产条件。 四、生产准备 1.人员组织准备。实行项目经理负责制,项目经理对工程筹建到工程全部交工验收的全过程负责。设立生产机构,负责抓好各项生产准备工作,按设计定员和岗位技术标准组织有管理经验的干部和有实际操作经验的专业对口的技术人员、工人为骨干。工程技术部负责项目设计审查、施工监督和生产准备工作。操作工、维修工、主要岗位的操作、维修人员,聘用有实际操作经验的工人。

化学工艺学试题答案

《化学工艺学》考查课期末试题 班级:08化工(1)班学号:08003028姓名:李强 1.现代化学工业的特点是什么? 答:1、原料、生产方法和产品的多样性与复杂性;2、向大型化、综合化、精细化发展;3、多学科合作、技术密集型生产;4、重视能量合理利用、积极采用节能工艺和方法;5、资金密集,投资回收速度快,利润高;6、安全与环境保护问题日益突出。 2.什么是转化率?什么是选择性?对于多反应体系,为什么要同时考 虑转化率和选择性两个指标? 答:1、转化率:指某一反应物参加反应而转化的数量占该反应物起始量的分率 或百分率,用符号X表示。定义式为X=某一反应物的转化量/该反应物的起始量对于循环式流程转化率有单程转化率和全程转化率之分。 单程转化率:系指原料每次通过反应器的转化率 XA=组分A在反应器中的转化量/反应器进口物料中组分A的量 =组分A在反应器中的转化量/新鲜原料中组分A的量+循环物料中组分A的量全程转化率:系指新鲜原料进入反应系统到离开该系统所达到的转化率 XA,tot=组分A在反应器中的转化量/新鲜原料中组分A的量 2、选择性:用来评价反应过程的效率。选择性系指体系中转化成目的产物的某 反应量与参加所有反应而转化的该反应物总量之比。用符号S表示, 定义式S=转化为目的产物的某反应物的量/该反应物的转化总量 或S=实际所得的目的产物量/按某反应物的转化总量计算应得到的目的产物理论量 3、因为对于复杂反应体系,同时存在着生成目的产物的主反应和生成副产物的 许多副反应,只用转化率来衡量是不够的。因为,尽管有的反应体系原料转化率很高,但大多数转变成副产物,目的产物很少,意味着许多原料浪费了。所以,需要用选择性这个指标来评价反应过程的效率。 3.催化剂有哪些基本特征?它在化工生产中起到什么作用?在生产 中如何正确使用催化剂? 答:1、基本特征包括:催化剂是参与了反应的,但反应终止时,催化剂本身未 发生化学性质和数量的变化,因此催化剂在生成过程中可以在较长时间内使用;催化剂只能缩短达到化学平衡的时间(即加速反应),但不能改变平衡;催化剂具有明显的选择性,特定的催化剂只能催化特定的反应。 2、作用:提高反应速率和选择性;改进操作条件;催化剂有助于开发新的反应

芳构化反应机理

2.2 工艺原理及特点 液化气芳构化装置的目的是将来自界区的碳四组分其它适宜的原料在DLP催化剂的作用下,通过芳构化反应转化为含有苯、甲苯及二甲苯的混合芳烃,同时生成含有氢气、甲烷及碳二至碳五馏分的气相。然后通过一系列的分离,最终产出符合标准的混合芳烃、轻芳烃及重芳烃,同时副产低烯烃的液化气及少量的干气。 C4液化气等低碳烃在芳构化催化剂中进行芳构化反应的过程较为复杂,以烷烃为例一般要经过脱氢、齐聚、环化及芳构化等过程最终才能生成芳烃,而烯烃的转化则没有脱氢的过程。上述过程中,烷烃脱氢的过程为吸热过程,而齐聚、环化及芳构化过程为放热的过程,所以烷烃的芳构化生成芳烃的能耗要比烯烃的芳构化过程要高。在低温条件下生产轻芳烃汽油组分时,齐聚、环化及芳构化的反应为主导反应,所以是一个强的放热反应。 2.2.1 工艺原理 反应机理 液化石油气等轻烃的芳构化机理十分复杂。一般认为,轻烃在分子筛的酸中心上芳构化反应时经历下列步骤:a)通过在酸中心上发生化学吸附生成正碳离子得到活化; b)正碳离子进一步脱氢和裂解生成乙烯、丙烯、丁烯和戊烯。这些小烯烃是芳烃分子的建筑单元。该步反应属于吸热反应;c)小烯烃分子在B酸中心上低聚(二聚、三聚)生 成C 6-C 8 烯烃,后者再通过异构化和环化生成芳烃前体(带6元环的前体)。该步反应属 于强放热反应;d)芳烃前体在L酸中心上通过脱氢生成苯、甲苯和C 8 等芳烃。这步反应属于吸热反应。在上述反应中,原料在酸中心上生成正碳离子的步骤最为关键,它决定了芳构化反应的活性和选择性。 C 3-C 8 之间的轻烃分子都可以在催化剂的酸中心上通过脱氢和裂解生成乙烯、丙烯、 丁烯和戊烯。当反应温度和催化剂的酸度相同时,从不同碳数的轻烃原料出发,可以得到具有同样热力学平衡分布的乙烯、丙烯、丁烯和戊烯。由于基本建筑单元的种类和浓度分布相近,所以从不同碳数的轻烃原料出发都可以得到苯、甲苯和C 8 等芳烃产物,并且原料对芳烃产物的分布影响不大。但是,若两种芳构化原料的碳数不同(如C3、C4、C5、C6、C7、C8)、结构不同(如直链烃、支链烃和环烷烃)和碳-碳键饱和程度不同(如烷烃、单烯烃、二烯烃),则其芳构化的活性、热效应和芳烃产率会有一定差别。一般来说,碳数越小的原料在酸中心上生成正碳离子越困难,其芳构化活性越低;在同

16关键装置和重点部位安全管理制度

1、目的 为加强对关键装置和重点部位的安全监管,预防安全事故的发生,保护员工生命和财产安全,依据《安全生产法》、《安徽省安全生产条例》、《危险化学品从业单位安全标准化规范评审标准》(以下简称评审标准)、《危险化学品从业单位安全标准化通用规范》(以下简称通用规范)制定本制度。 2、范围 公司生产活动中关键装置和重点部位的安全管理。 3、职责 3.1安全生产委员会对关键装置和重点部位的安全管理负全面领导责任。 3.2安环部负责根据《评审标准》、《通用规范》的要求,确定公司关键装置和重点部位,明确各级责任人并建立台帐。 3.3 各车间建立本车间关键装置和重点部位台帐,定期进行安全检查。 3.4各承包责任人负责定点承包的关键装置和重点部位的安全监督、指导、应急演练等。 3.5安环部负责对关键装置和重点部位定点承包管理情况进行检查和考核。

4、名词解释: 4.1关键装置:包括在易燃、易爆、有毒、易腐蚀、高温、高压、真空、深冷、临氢、烃氧化等条件下进行工艺操作的生产装置。 本公司关键装置有芳构化装置、MTBE装置、异构化装置。 4.2重点部位: (1)制造、储存、经营易燃易爆、剧毒等危险化学品场所,以及可能形成爆炸、火灾场所的罐区、装卸台、油库、仓库等。 (2)对关键装置安全生产起关键作用的公用工程系统等。 本公司重点部位有液态烃罐区、芳烃灌区、装卸区。 5、内容 5.1、根据公司安全生产委员会的确定,关键装置、重点部位各级主管担当关键装置、重点部位联系人。 5.2、联系人对所负责的关键装置、重点部位负有安全监督与指导责任,包括: (1)指导安全联系点实现安全生产; (2)监督安全生产方针、政策、法规、制度的执行和落实; (3)定期检查安全生产中存在的问题; (4)督促隐患项目治理; (5)监督事故处理原则的落实; (6)解决影响安全生产的突出问题等。 5.3、联系人应每月至少到联系点进行一次安全活动,活动形式包括参

甲醇制芳烃技术进展及经济分析

甲醇制芳烃技术进展及经济分析

2014年12月17日(亚化咨询-上海)

目

? 前言 ? 甲醇制芳烃技术进展

录

? 甲醇制芳烃技术经济分析 ? 结束语

前

言

芳烃,特别是轻质芳烃BTX(苯、甲苯、二甲苯) 是重要的基本有机化工材料,其产量与规模仅次 于乙烯和丙烯。其衍生物广泛地应用于化纤、塑 料和橡胶等化工产品和精细化学品的生产中。近 年来,随着石油化工及纺织工业的不断发展,世 界上对芳烃的需求量不断增长。

3

前

言

芳烃主要来源于石油路线。石油芳烃是目前芳 烃最主要的来源。 国内芳烃来源于石油和煤焦油,其中石油生产 的芳烃约占芳烃生产总量的85%以上。 国外通过石油路线生产的芳烃高达芳烃总产量 的98%以上。

前

言

从石油获取芳烃资源主要来自三个方面的 技术:石脑油重整、乙烯裂解汽油加氢抽 提和碳四、碳五芳构化技术。 已经成功工业化的甲醇甲苯甲基化成为制 取BTX的一种新技术路线。

前

言

前

言

国内市场对芳烃的需求量很大,而且增长较快。 由于我国近几年聚酯产业的迅猛发展,芳烃的产 量,尤其是PX产量难以满足国内市场快速增长的 巨大需求。2013年,我国PX表观消费量达到1650 万吨,其中国内产量760万吨,进口量890万吨。 2014年前三季度PX进口约700万吨。

前

言

2013年,我国的进口原油依存度58%,单纯依赖石油资源已 经很难满足日益增长的化工基础原料需求,同时,巨大的 石油资源缺口也已严重威胁到国家的能源安全。 我国化石能源中煤炭资源相对丰富,利用煤炭资源生产 甲醇,继而从煤基甲醇或是海外进口廉价的甲醇为原料制 取芳烃,提高甲醇下游产品的附加值,延长煤化工产业链 ,是一条发展中国特色芳烃产业的新路。

轻烃芳构化工业技术进展_郝代军

文章编号:1006-5539(2001)03-0017-05 轻烃芳构化工业技术进展 郝代军,刘丹禾 (洛阳石油化工工程公司炼制研究所,河南洛阳471003) 摘 要:本文对世界上已建成的多套轻烃芳构化工业装置进行了详细总结。轻烃芳构化技 术根据目标产品的不同可以分为两类:生产芳烃技术和生产高辛烷值汽油技术。轻烃芳构化 技术目前有移动床反应工艺和固定床反应工艺两种形式。轻烃芳构化催化剂在注重活性的基础上,更应该注重其选择性和多功能性。 关键词:轻烃;芳构化;工业技术;综述中图分类号:TQ241;TQ205 文献标识码:A 第19卷第3期2001年9月 天 然 气 与 石 油 Natural Gas A nd Oil Vol .19,No .3Sept .2001 收稿日期:2000-09-29;修回日期:2001-04-09 作者简介:郝代军(1963-),男,山东金乡人,高级工程师,1988年毕业于山东大学,获硕士学位。一直从事石油化工工艺及催化剂的研制和开发工作。 1 前言 轻烃芳构化是近年来发展起来的一种生产芳烃的新工艺。该工艺利用HZSM -5分子筛作为催化剂的活性组分,将诸如油田凝析油、直馏汽油、焦化汽油、重整抽余油、重整拔头油、热裂解汽油、热裂解碳五馏分和液化石油气等轻烃转化为芳烃,用于生产芳烃或高辛烷值汽油调和组分。 轻烃芳构化工艺与催化重整工艺相比,具有以下特点:原料适用范围广;使用的分子筛催化剂具有一定的抗硫、抗氮能力,原料不需要精制;芳烃产率不受原料芳烃潜含量的限制,原料不需要预分馏;通过改变催化剂组成和制备工艺及芳构化反应工艺条件,可以在一定程度上调整产品分布,以适应市场变化;装置建设投资省、操作费用低。目前市场芳烃紧缺,汽油燃料清洁化进程加快,因此轻烃芳构化技术必将得到快速发展。 2 轻烃芳构化生产芳烃 2.1 液化石油气生产芳烃的Cyclar 工艺 由UOP 公司与B P 公司联合开发的C yclar 工艺过程是用一步法将液化石油气(LP G )选择性地转化 为高附加值的轻质芳烃(B TX ),并联产大量氢气。 采用该工艺的4.0×104t /a 工业示范装置于1989年9月在苏格兰Grangemouth BP 公司炼油厂开工,第一套工业化装置于1990年1月在同地投产[1]。 Cyclar 工艺过程所用催化剂尚未公开,但估计是Ga /HZSM -5。沸石催化剂不但抗结焦能力强、热稳定性好、机械强度高,而且磨损小、寿命长,连续运转几天仍然保持高的活性,完全满足工艺上移动床的要求。另外该催化剂对硫、氮化物及C O 2、H 2O 不敏感,因此原料不需要精制。 Cyclar 工艺装置主要由反应器、催化剂再生(CCR )单元和产物分离装置三大部分组成,工艺流程见图1 。 图1 BP -UOP Cyclar 工艺流程

安全试生产方案教学提纲

安全试生产方案

10万吨/年石脑油芳构化项目 安 全 试 生 产 方

案 河南龙都石油化工有限公司 二零一四年六月 项目名称:10万吨/年石脑油芳构化、12万吨/年MTBE(一期)建设单位: 河南龙都石油化工有限公司 设计单位: 济南石油化工设计院 安装单位: 河南中亿化工设备安装有限公司 监理单位:濮阳市中原石化工程监理公司

编制: 董学坤陈锋吴玉华张强 审核:董学坤 批准:刘冰 一、方案编制目的 为了组织协调生产线各装置之间包括上下游装置之间,主要生产装置和公用工程装置之间的相互配合关系,验证工艺设计的可行性,设备的可靠性,安全设施的有效性,安全顺利而又最经济的本项目的生产设施,制定本试生产方案。 二、项目概况 河南龙都石油化工有限公司成立于2013年,是以生产销售高辛烷值汽油、柴油、燃料油、苯、甲苯、二甲苯为主的高新技术企业。公司位于濮阳工

业园区许信路、铁路顺西路交叉口,占地103余亩,注册资金3000万元,现有员工126人,其中中高级技术人才22人。备案建设项目总投资4.2亿,一期规划10万吨/年石脑油芳构化装置一套,配套8万吨/年芳烃分离装置;二期12万吨/年MTBE生产装置一套。项目全部建成投产后可实现年销售收入50000万元、年创利税5800万元,并可安置社会劳动力260余人,具有较好的经济效益和社会效益。 该建设项目选址在濮阳工业园区许信路、铁路顺西路交叉口,项目已经濮阳工业园区经济发展局审核备案,取得了濮阳市城建局颁发的《建设工程规划许可证》、《建设用地规划许可证》、《村镇规划选址意见书》。项目建设符合城镇规划要求。 三.工程进展 1、总平及项目规划设计:委托济南石油化工设计院进行规划设计。 2、委托河南兴荣行安全服务有限公司进行项目安全预评价。 3、土建工程由河南振兴建筑有限公司施工。 4、设备和管线由河南中亿化工设备安装有限公司进行安装,并经濮阳市质量技术检测中心检验合格,取得特种设备使用许可证,并经我公司验收合格。 5、消防设施经濮阳市消防支队验收合格。 6、防雷防静电设施经濮阳市气象局检验合格。 7、项目由濮阳中原石化工程监理公司全过程监理并出具监理报告。 8、根据工程设计,该项目共分为公用工程、10万吨/年石脑油芳构化及芳烃分离装置区、储存罐区、装卸区、办公区等。 目前已完成所有土建工程、设备管道及电气仪表安装、管道试压吹扫、防腐保温工作,并进行了单机和联动调试。

工艺知识芳构化

工艺知识芳构化 工艺知识 装置概况: 1、轻油芳构化装置,产品较重终馏点较高 2、装置改造,利用稳定塔再上溶剂油装置生产溶剂油 3、由于分离溶剂油的可操作性,改为利用溶剂油装置对轻油芳构化原料进行预处理脱除重组分---拔精粗200# 4、正值经济危机之际,原料油涨价而汽油降价,进行液化气芳构化流程改造,再利用溶剂油装置脱轻柴 5、为了更加容易控制反应器床层温度进行反应器改造,并更换R101B/D催化剂为液化气芳构化的专用催化剂 为了更加容易,期间进行的小流程改造不断;大家也看到了,改造的地方也比较多,都是为了操作稳定容易减少劳动强度与损耗,希望大家在以后的操作生产中能提出更好的流程改造方案。 1、富压机中间冷却器退油 2、溶剂油装置的脱丁烷塔顶放空至罐区 3、V110放空改至液化气外送线 4、吸收塔干气调节阀前改至液化气外送至液化气产品罐给罐区补压,调节阀后补压;由于液化气芳构化的催化剂不同,分阀前阀后补压 5、烧焦再生的补风线加调节阀控制补风量,补风管线加粗防冻 6、再生系统加放空调节阀改造,空压机入口加调节阀 7、P301、P302外送合在一起;P303外送与P305合在一起,P304外送与P306合在一起 8、仪表风分净化风与非净化风两条线,烧焦用非净化风 9、V101加放空调节阀 10、V106向V101压油流程 11、脱色塔进料的分布器堵,改用脱己烷塔当脱色塔使用 液化气芳构化的理论知识: 用富含烯烃(丁烯)的液化气作为原料,在反应器进行液化气芳构化 轻油芳构化的主要反应是:裂化、齐聚、环化、脱氢 液化气芳构化的主要反应为:叠合反应(属齐聚反应)此反应为强放热反应,所以反应器床层温度是温升而不是温降,有效地控制床层温度是重点;还进行环化、脱氢反应。 叠合反应是指两个或者两个以上的烯烃分子生成一个高分子量的烯烃的过程。 原料中烯烃含量越高,反应放出的温度越多,床层温度越高,反应周期缩短。 液化气芳构化的影响因素: 1、原料组成对芳构化反应的影响 随着原料中烯烃含量的增加,液体收率和芳烃增加,干气产率下降。 丁烯比丙烯更易发生芳构化反应。同等烯烃总含量的原料中,丁烯含量越高,其中液体产物收率越高,干气产率越低。同时,丁烷较丙烷更易发生芳构化反应。 液化气芳构化生成的芳烃中以轻质芳烃为主,但芳烃的具体分布有一定的差别,其中苯含量变化较大。主要表现为,苯含量随着原料中丁烯含量的升高而降低,相应的二甲苯的含量随着丁烯行

石脑油的分类

石脑油 石脑油又叫化工轻油,是以原油或其他原料加工生产的用于化工原料的轻质油。由于石脑油是炼化企业一次、二次加工能力的副产物,而没有单独用于生产石脑油的装置,因此,石脑油作为混合物,其产品的指标复杂多样。通常情况下,根据制取石脑油的工艺以及装置,将石脑油分为以下四类: 1、直馏石脑油 常减压蒸馏装置可以从原油中分离出各种沸点范围的产品和二次加工装置 原料。 常压塔能生产的产品有:塔顶生产汽油组分,重整原料、石脑油;常一线出喷气燃料(航空煤油)、灯用煤油、溶剂油、乙烯裂解原料;长二线出轻柴油、裂解原料;常三线出重柴油、润滑油和基础油;常压塔底出常渣。 减压塔能生产如下产品:减一线出重柴油、乙烯裂解原料;减二线可出乙烯裂解原料;减压各侧线油视原油性质和使用要求而可作为催化裂化原料、加氢裂化原料、润滑油基础油原料和石蜡的原料;减压渣油可作为延迟焦化、溶剂脱沥青、氧化沥青和减粘裂化的原料,以及燃料油的调合组分。 常减压装置生产的多为直馏石脑油,由于进口原油使用权的不断放开,直馏石脑油的市场份额将会增加。由于各家所产直馏石脑油指标不同,因此调油、切割溶剂油以及个别下游重整装置均可采用。 2、焦化石脑油 延迟焦化是重质油如重油、减压渣油、裂化渣油甚至土沥青等在高温条件下进行裂解和缩合反应,生成焦化、焦化柴油、焦化蜡油和焦化气体和焦炭。 延迟焦化装置产出的石脑油称为焦化石脑油,由于延迟焦化中很少有异构化、芳构化等反应,所以焦化石脑油中异构烷烃及芳烃含量相应较低,而硫、氮等杂质含量要高许多,与直馏石脑油相比,焦化石脑油芳烃潜含量含量较低。目前焦化石脑油为了达到重整原料要求都需要加氢精制或者预加氢。

60万吨年轻烃芳构化项目

60万吨/年轻烃芳构化项目 项目概述:芳烃是有机化工的基础原料,也是由石油化工生产的合成树脂、合成橡胶、合成纤维、农药、医学等合成精细化工的主要起始原料。我国的芳烃生产长期短缺,而且大部分重整所得的芳烃作为高辛烷值组分调入汽油中。故芳烃的生产一直是我国有机化工的战略重点。将凝析油芳构化作为当前石油化工的一个新的突破口,综合利用油田天然气资源,即符合的发展战略,又能满足国、区市场的需求。 建设地点:本项目拟建在阿克库车工业园区。主要原材料为凝析油,可充分利用工业园区现有公用工程设施,项目成本低廉的优势十分明显。 主要生产原料:年需用量为60万吨轻烃。 主要产品及生产规模:(1)苯,12万吨/年;(2)甲苯,6.5万吨/年; (3)对二甲苯,30万吨/年;(4)重芳烃,5万吨/年;(5)液化气,10万吨/年;(6)氢气,5万吨/年。 总投资:25亿元 外方投资方式:资金、设备、技术 合作方式:合资、合作 年销售收入:19.8亿元 年利税总额:5.3亿元 投资利税率:21% 联系单位:阿克地区发展和改革委员会 联系地址:阿克市西大街19号 联系人:周春阳王松鹤俞红梅 联系:(0997)2133361 2123803 传真:(0997)2137081 邮编:843000

30万吨/年对苯二甲酸项目 项目概述:对苯二甲酸简称PTA,PTA是生产聚酯切片涤纶纤维的主要原料,作为轻纺行业发展的前导产品,近年来聚酯的用途不断延伸,并已发展到吹瓶、包装等广泛领域,为国际、国市场所看好。采用PTA直接酯化、连续缩聚工艺生产PET、PTT、PBT以及可溶性聚酯等聚酯产,具有流程短、原料消耗低、生产控制容易、成本低等诸多优点,PTA在世界聚酯工业的用途相当广泛。 本项目的建设,可为南疆发展建设PET、PTT、PBT、可溶性聚酯等产品,提供重要的生产原料,同时可促进发展高档纤维制品,提高化纤整体行业水平。 2004年我国PTA需求量为1200万吨左右,而2004年国PTA产量仅为450万吨,缺口达到750万吨左右,全部需大量高价进口。2005年全国PTA的需求量达到1740万吨,由于国目前产能的不足,巨大的供需缺口仍将持续下去,这令到PTA市场价格持续在高位,PTA产品毛利率普遍达到20%-35%,为生产企业带来良好的盈利能力。 主要生产原料:主要生产原料为对二甲苯,对二甲苯年需用量为30万吨。 主要产品生产规模:生产规模为30万吨对苯二甲酸/年。 建设地点:项目建设地点为阿克库车工业园 总投资:25亿元 外方投资方式:资金、设备、技术 合作方式:合资、合作 年销售收入:16亿元 年利税总额:3.2亿元 投资利税率:16% 联系单位:阿克地区发展和改革委员会 联系地址:阿克市西大街19号 联系人:周春阳王松鹤俞红梅 联系:(0997)2133361 2123803 传真:(0997)2137081 邮编:843000

化工毕业设计 轻烃芳构化

克拉玛依职业技术学院 毕业设计 题目;指导教师; 班级;精化1131 姓名;完成日期;2014/5/5 克拉玛依职业技术学院制时间;2014/5/5

石油化学工程系 目录 1前言 (1) 2轻烃芳构化技术概况 (2) 3 GAP工艺技术 (3) 3.1 GAP-I工艺技术及其工业应用 (4) 3.2 GAP-II工艺 (9) 3.2.1 GAP-II工艺流程和特点 (9) 3.2.2 原料及芳构化催化剂的性质 (9) 3.2.3 GAP-II工艺主要工艺条件 (10) 3.2.4 GAP-II工艺产品分布和产品性质 (11) 3.2.5 GAP-II工艺装置的总投资 (12) 3.2.6 芳构化改质装置的加工费用 (12) 3.3 GAP-III工艺 (13) 3.3.1 GAP-III工艺流程和特点 (13) 3.3.2 GAP-III工艺主要工艺条件 (13) 3.3.3 GAP-III工艺产品分布及产品性质 (14) 3.3.4 GAP-III工艺的装置总投资 (15) 3.3.5 GAP-III工艺的加工费用 (15) 3.4 GAP工艺应用小结 (16) 4 GTA工艺及其工业应用 (17) 4.1 GTA-I工艺 (17) 4.1.1原料及催化剂的性质 (17) 4.1.2工艺流程 (17) 4.1.3主要工艺参数 (18)

4.1.4 产品分布及产品性质 (18) 4.1.5 GTA-I工艺的装置总投资 (19) 4.1.6 装置加工费用 (20) 4.2 GTA-II工艺及其工业应用 (20) 4.2.1 原料性质 (20) 4.2.2 GTA-II工艺流程 (21) 4.2.3主要工艺参数 (22) 4.2.4产品分布及产品性质 (22) 4.2.5 GTA-II工艺的装置总投资 (23) 4.2.6 GTA-II工艺的装置加工费用 (23) 4.3 GTA工艺小结 (24) 5 结论 (24)

工艺知识芳构化 三

工艺知识芳构化三 工艺知识 装置概况: 1、轻油芳构化装置,产品较重终馏点较高 2、装置改造,利用稳定塔再上溶剂油装置生产溶剂油 3、由于分离溶剂油的可操作性,改为利用溶剂油装置对轻油芳构化原料进行预处理脱除重组分---拔精粗200# 4、正值经济危机之际,原料油涨价而汽油降价,进行液化气芳构化流程改造,再利用溶剂油装置脱轻柴 5、为了更加容易控制反应器床层温度进行反应器改造,并更换R101B/D催化剂为液化气芳构化的专用催化剂 为了更加容易,期间进行的小流程改造不断;大家也看到了,改造的地方也比较多,都是为了操作稳定容易减少劳动强度与损耗,希望大家在以后的操作生产中能提出更好的流程改造方案。 1、富压机中间冷却器退油 2、溶剂油装置的脱丁烷塔顶放空至罐区 3、V110放空改至液化气外送线 4、吸收塔干气调节阀前改至液化气外送至液化气产品罐给罐区补压,调节阀后补压;由于液化气芳构化的催化剂不同,分阀前阀后补压 5、烧焦再生的补风线加调节阀控制补风量,补风管线加粗防冻 6、再生系统加放空调节阀改造,空压机入口加调节阀 7、P301、P302外送合在一起;P303外送与P305合在一起,P304外送与P306合在一起 8、仪表风分净化风与非净化风两条线,烧焦用非净化风 9、V101加放空调节阀 10、V106向V101压油流程 11、脱色塔进料的分布器堵,改用脱己烷塔当脱色塔使用 液化气芳构化的理论知识: 用富含烯烃(丁烯)的液化气作为原料,在反应器进行液化气芳构化 轻油芳构化的主要反应是:裂化、齐聚、环化、脱氢 液化气芳构化的主要反应为:叠合反应(属齐聚反应)此反应为强放热反应,所以反应器床层温度是温升而不是温降,有效地控制床层温度是重点;还进行环化、脱氢反应。 叠合反应是指两个或者两个以上的烯烃分子生成一个高分子量的烯烃的过程。 原料中烯烃含量越高,反应放出的温度越多,床层温度越高,反应周期缩短。 液化气芳构化的影响因素: 1、原料组成对芳构化反应的影响 随着原料中烯烃含量的增加,液体收率和芳烃增加,干气产率下降。 丁烯比丙烯更易发生芳构化反应。同等烯烃总含量的原料中,丁烯含量越高,其中液体产物收率越高,干气产率越低。同时,丁烷较丙烷更易发生芳构化反应。 液化气芳构化生成的芳烃中以轻质芳烃为主,但芳烃的具体分布有一定的差别,其中苯含量变化较大。主要表现为,苯含量随着原料中丁烯含量的升高而降低,相应的二甲苯的含量随着丁烯行

芳构化培训题目

2、芳构化装置专业理论知识 2.1、芳构化基础知识 一、选择题 001、我厂直馏汽油芳构化装置采用()催化剂。 A: ZSM-4 B: ZSM-5 C: ZSM-6 D: ZSM-10 正确答案: B 002、密度为732kg/m3(20℃)的汽油最可能是()。 A: 直馏汽油 B: 芳构化稳定汽油 C: 溶剂油 D: 煤油 正确答案: B 003、环烷烃在一定的条件下可()生成芳烃,是制取芳烃的重要原材料。 A: 脱氢 B: 脱碳 C: 断环 D: 断链 正确答案: A 004、芳构化稳定汽油比常减压直馏汽油具有更深的颜色,主要原因是它们所含的()数量不同。 A: 烃类 B: 微量元素 C: 胶质 D: 沥青质 正确答案: C 005、直馏汽油中含的硫化物在芳构化反应器发生反应后大多转化为()。 A: 硫醇 B: 硫化氢 C: 硫元素 D: 硫醚 正确答案: B 006、一般认为,轻烃分子在ZSM-5分子筛催化剂上的反应包括()。 A: 裂化、缩合、异构化、芳构化 B: 裂化、聚合、磺化、脱氢 C: 裂化、齐聚、磺化、脱氢 D: 裂化、齐聚、环化、脱氢 正确答案: D 007、轻烃分子在ZSM-5沸石孔道内的裂化反应遵循()反应机理。 A: 正碳离子 B: 负碳离子 C: 氢转移 D: 择型芳构化 正确答案: A 008、芳构化原料油再进入原料油加热炉前,要经原料油反应产物换热器换热至()。 A: 露点 B: 泡点 C: 干点 D: 湿点 正确答案: B 009、芳构化装置正常生产时,根据分析一般每次提高原料油出口温度()℃。 A: 3~5 B: 5~10 C: 10~15 D: 15~20 正确答案: A 010、芳构化装置反应器再生时起始温度为()℃。 A: 370 B: 400

轻烃芳构化技术

轻烃芳构化技术 中国石化集团洛阳石油化工工程公司工程研究院 目录 1前言 (1) 2轻烃芳构化技术概况 (2) 3G A P工艺技术 (3) G A P-I工艺技术及其工业应用 (4) 3.1.1芳构化催化剂及原料的性质 (4) 3.1.2G A P-I工艺流程 (5) 3.1.2.1G A P-I工艺反应部分流程 (6) 3.1.2.2再生部分 (6) 3.1.2.3产物分离 (6) 3.1.3工业装置标定结果 (6) 3.1.4装置的单程操作周期 (7) 3.1.5芳构化改质装置的总投资 (8) 3.1.6芳构化改质装置的加工费用 (8) G A P-I I工艺 (9) 3.2.1G A P-I I工艺流程和特点 (9) 3.2.2原料及芳构化催化剂的性质 (9)

3.2.3G A P-I I工艺主要工艺条件 (10) 3.2.4G A P-I I工艺产品分布和产品性质 (11) 3.2.5G A P-I I工艺装置的总投资 (12) 3.2.6芳构化改质装置的加工费用 (12) G A P-I I I工艺 (13) 3.3.1 GA P-II I工艺流程和特点 (13) 3.3.2 GA P-II I工艺主要工艺条件 (13) 3.3.3 GA P-II I工艺产品分布及产品性质 (14) 3.3.4 GA P-II I工艺的装置总投资 (15) 3.3.5 GA P-II I工艺的加工费用 (15) G A P工艺应用小结 (16) 4 GTA工艺及其工业应用 (17) G T A-I工艺 (17) 4.1.1原料及催化剂的性质 (17) 4.1.2工艺流程 (17) 4.1.3主要工艺参数 (18) 4.1.4产品分布及产品性质 (18) 4.1.5G T A-I工艺的装置总投资 (19) 4.1.6装置加工费用 (20)