DSP无刷直流电动机驱动控制程序文件

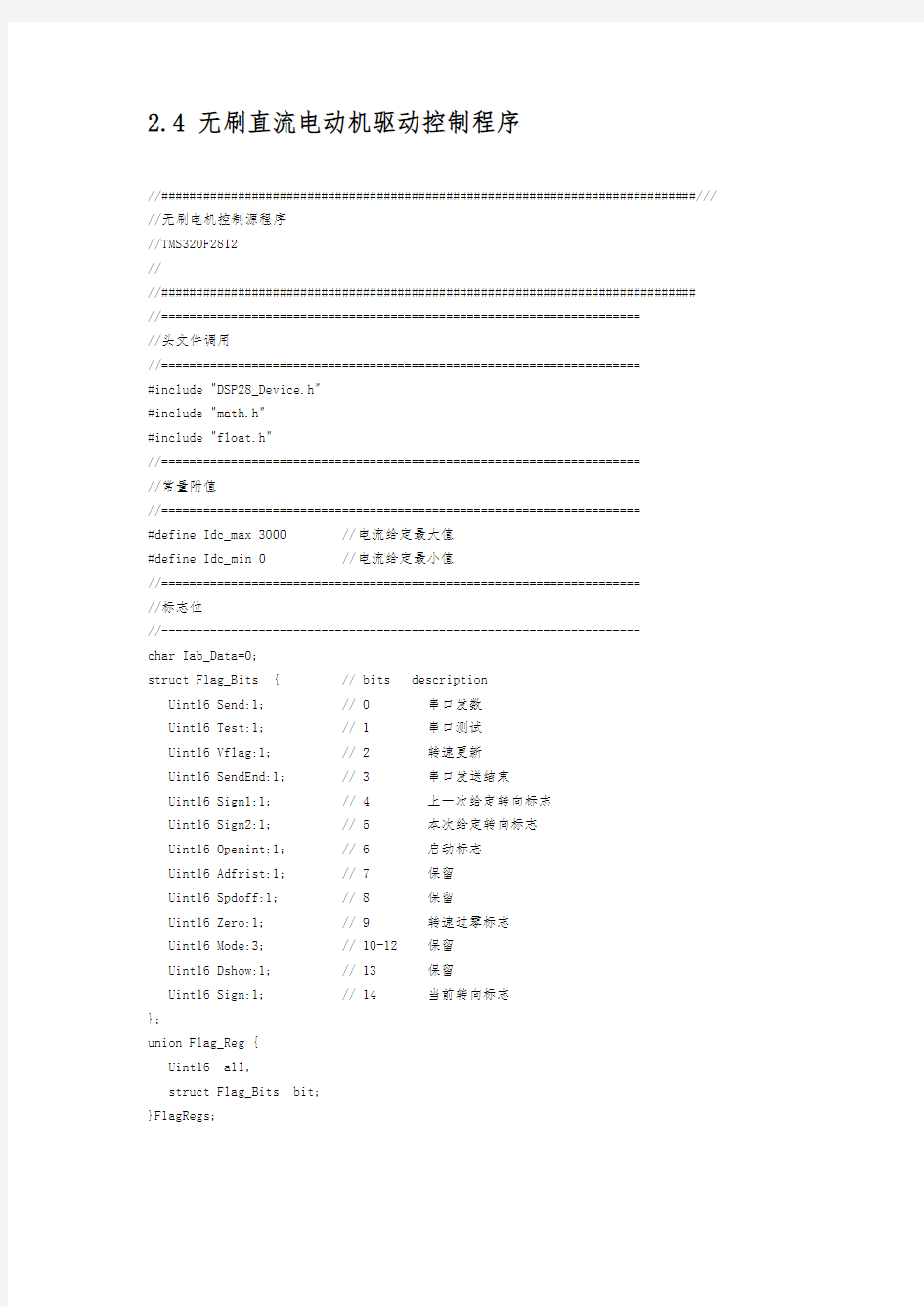

2.4 无刷直流电动机驱动控制程序

//#############################################################################/// //无刷电机控制源程序

//TMS320F2812

//

//#############################################################################

//=====================================================================

//头文件调用

//=====================================================================

#include "DSP28_Device.h"

#include "math.h"

#include "float.h"

//=====================================================================

//常量附值

//=====================================================================

#define Idc_max 3000 //电流给定最大值

#define Idc_min 0 //电流给定最小值

//=====================================================================

//标志位

//=====================================================================

char Iab_Data=0;

struct Flag_Bits { // bits description

Uint16 Send:1; // 0 串口发数

Uint16 Test:1; // 1 串口测试

Uint16 Vflag:1; // 2 转速更新

Uint16 SendEnd:1; // 3 串口发送结束

Uint16 Sign1:1; // 4 上一次给定转向标志

Uint16 Sign2:1; // 5 本次给定转向标志

Uint16 Openint:1; // 6 启动标志

Uint16 Adfrist:1; // 7 保留

Uint16 Spdoff:1; // 8 保留

Uint16 Zero:1; // 9 转速过零标志

Uint16 Mode:3; // 10-12 保留

Uint16 Dshow:1; // 13 保留

Uint16 Sign:1; // 14 当前转向标志

};

union Flag_Reg {

Uint16 all;

struct Flag_Bits bit;

}FlagRegs;

//===================================================================== //全局变量

//===================================================================== //串口通信变量

unsigned int Sci_Rx[8]={0,0,0,0,0,0,0,0}; //接收数据数组

unsigned int Sci_Tx[8]={0,0,0,0,0,0,0,0}; //发送数据数组

char T_pointer=0; //发送数据数组指针

char R_pointer=0; //接收数据数组指针

char T_length=1; //发送数据长度

char R_length=0; //接收数据长度

char a2=0;

//控制参数

unsigned int spd_kp=0; //转速环P参数

unsigned int spd_ki=0; //转速环I参数

unsigned int id_kp=0,id_ki=0; //电流PI参数

signed int spd_given=0; //转速给定

signed int spd_given1=0; //转速给定

signed int spd_given2=0; //转速给定

//控制变量

unsigned int cap1=0; //前次换向标志位

unsigned int cap2=0; //本次换向标志位

unsigned int intruptcount=0; //定时器1下溢中断次数unsigned int speed_given = 1000; //转速给定

signed int Idc_given2=0; //算得本次电流给定值

signed int speed_e1=0; //前次转速误差

signed int speed_e2=0; //本次转速误差

signed int Ia_e1=0; //前次电流误差

signed int Ia_e2=0; //本次电流误差

char t2first=0;

signed int COMP2=0; //装比较寄存器值

//转速反馈

char Spd_Data=0; //滤波计数

int speed_counter=0; //速度环计数器

unsigned int cap_a; //本次捕获单元数据

unsigned int cap_b; //上次捕获单元数据

long cap_c; //捕获单元数据差

signed int BLDC_SPD[10]={0,0,0,0,0,0,0,0,0,0};//转速滤波

signed int spd_fd_q1=0; //转速反馈临时变量

unsigned int spd_fd_q0=0; //转速检测值

char cc=0;

//电流反馈

unsigned int ia[6]={0,0,0,0,0,0}; //A相电流反馈值

unsigned int ib[6]={0,0,0,0,0,0}; //B相电流反馈值

signed int ia_fd=0,ib_fd=0; //电流反馈

signed int Temp_filter=0; //临时变量

unsigned int t1per=0; //周期寄存器数值

//临时变量

signed long long1_tmp=0;

signed long long2_tmp=0;

signed int u16_tmp1=0;

signed int u16_tmp2=0;

//=====================================================================

//子程序声明

//=====================================================================

interrupt void t1uf_int(void);

interrupt void cap_int(void);

void Ad(void);

void speed(void); //计算速度

void Ia_PI(void); //电流环调节Ia

void speed_PI(void); //速度环调节

void bldc(void);

void Check_Rxdata(void);

void Sci_Send(signed int sci_delay);

char *Fen_Jie(signed int Send_Temp);

unsigned int Sci_Rx_check(unsigned int i_Rx,unsigned int *p_Rx);

signed int DIV_CAL(long signed int dividend,signed int divisor);

unsigned int U_DIV_CAL(long unsigned int udividend,unsigned int udivisor);

//=====================================================================

//主程序开始

//=====================================================================

void main(void)

{

//控制寄存器初始设置

InitSysCtrl(); //初始化系统

DINT; //关全局中断

IER = 0x0000;

IFR = 0x0000;

InitPieCtrl(); //初始化PIE中断

InitPieVectTable(); //初始化PIE中断矢量表

InitGpio(); //初始化Gpio输入输出口

InitEv(); //初始化Eva的T和T2

InitAdc_Eva(); //初始化AD

InitData();

EALLOW; // This is needed to write to EALLOW protected registers PieVectTable.T1UFINT=&t1uf_int;//T1下溢中断地址

PieVectTable.CAPINT4=&cap_int;

PieVectTable.CAPINT5=&cap_int;

PieVectTable.CAPINT6=&cap_int;

EDIS; // This is needed to disable write to EALLOW protected registers

PieCtrl.PIEIER2.bit.INTx6 = 1; //T1下溢中断使能

PieCtrl.PIEIER5.bit.INTx5 = 1;

PieCtrl.PIEIER5.bit.INTx6 = 1;

PieCtrl.PIEIER5.bit.INTx7 = 1;

IER |= M_INT2; // Enable CPU Interrupt 2

IER |= M_INT4; // Enable CPU Interrupt 4

IER |= M_INT5; // Enable CPU Interrupt 5

EvbRegs.EVBIMRC.bit.CAP4INT=1;

EvbRegs.EVBIMRC.bit.CAP5INT=1;

EvbRegs.EVBIMRC.bit.CAP6INT=1;

EvbRegs.CAPCONB.all=0x36FF;

NOP;

NOP;

NOP;

NOP;

EvbRegs.CAPCONB.all=0xB6FF;

EINT; //使能全局中断INTM

ERTM; // Enable Global realtime interrupt DBG

//等待中断(中断之外的时间进行LCD的发送和接收)

for(;;)

{

SCI_CTL();

}

}

//=====================================================================

//串口控制

//=====================================================================

//*************

//接收数据检测

//************

void Check_Rxdata()

{

switch(Sci_Rx[0])

{

case 'm': //转速给定和转速在线更新 case 'v':

{

FlagRegs.bit.Vflag=1;

if(Sci_Rx[1]=='-')

{

FlagRegs.bit.Sign1=0; //转速为负值

spd_given1 = Sci_Rx_check(4,Sci_Rx);

}

else

{

FlagRegs.bit.Sign1=1; //转速为正值

spd_given1 = Sci_Rx_check(3,Sci_Rx);

}

if(Sci_Rx[0]=='m')

{

FlagRegs.bit.Sign2=FlagRegs.bit.Sign1;

FlagRegs.bit.Sign=FlagRegs.bit.Sign1;

}

break;

}

case 's': //启动

{

Sci_Tx[0]='a';

Sci_Tx[1]='+';

Sci_Tx[2]='0';

Sci_Tx[3]='0';

Sci_Tx[4]='0';

Sci_Tx[5]='0';

Sci_Tx[6]='0';

Sci_Tx[7]='z';

spd_given=spd_given1;

Protect_Data();

Motor_Start();

FlagRegs.bit.Send=1;

T_length=8;

T_pointer=0;

break;

}

case 't': //停止

{

Motor_Stop();

break;

}

default: break;

}

}

//*******************

// 串口接收/发送判断

//******************

SCI_CTL()

{

if((SciaTx_Ready() == 1) && (FlagRegs.bit.Send == 1))//发送数据准备好并且软件使能发送{

if(FlagRegs.bit.Test==0) //SCI测通状态

{

SciaRegs.SCITXBUF = Sci_Rx[T_pointer];

T_pointer++; //发送缓冲器数组指针+1

if(T_pointer==R_length)

{

FlagRegs.bit.Test=1;

FlagRegs.bit.Send=0;

T_pointer=0;

}

}

else //SCI非测通状态

{

SciaRegs.SCITXBUF = Sci_Tx[T_pointer];

T_pointer++; //发送缓冲器数组指针+1

if(T_pointer==T_length)

{

FlagRegs.bit.Send = 0;

T_pointer=0;

}

if(T_pointer>=10)

{

T_pointer=0;

FlagRegs.bit.Send= 0;

}

}

R_pointer=0;

}

#if !SCIA_INT

直流电动机调速课程设计

《电力拖动技术课程设计》报告书 直流电动机调速设计 专业:电气自动化 学生姓名: 班级: 09电气自动化大专 指导老师: 提交日期: 2012 年 3 月

前言 在电机的发展史上,直流电动机有着光辉的历史和经历,皮克西、西门子、格拉姆、爱迪生、戈登等世界上著名的科学家都为直流电机的发展和生存作出了极其巨大的贡献,这些直流电机的鼻祖中尤其是以发明擅长的发明大王爱迪生却只对直流电机感兴趣,现而今直流电机仍然成为人类生存和发展极其重要的一部分,因而有必要说明对直流电机的研究很有必要。 早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工作效率。 直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。从控制的角度来看,直流调速还是交流拖动系统的基础。早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工效率。

MOS管驱动直流电机

直流电机驱动课程设计题目:MOS管电机驱动设计

摘要 直流电动机具有优良的调速特性,调速平滑,方便,调速范围广,过载能力大,能承受频繁的冲击负载,可实现频繁的无级快速起动、制动和反转;能满足生产过程中自动化系统各种不同的特殊运行要求。 本文介绍了直流电机驱动控制装置(H桥驱动)的设计与制作,系统采用分立元件搭建H桥驱动电路,PWM调速信号由单片机提供,信号与H桥驱动电路之间采用光电耦合器隔离,电机的驱动运转控制由PLC可编程逻辑控制器实现。 关键词:直流电动机,H桥驱动,PWM

目录 一、直流电机概述 (4) 二、直流电机驱动控制 (6) 三、直流电机驱动硬件设计 (8) 四、直流电机驱动软件设计 (9) 五、程序代码 (12) 六、参考文献 (18)

一、概述 19世纪70年代前后相继诞生了直流电动机和交流电动机,从此人类社会进入了以电动机为动力设备的时代。以电动机作为动力机械,为人类社会的发展和进步、工业生产的现代化起到了巨大的推动作用。在用电系统中,电动机作为主要的动力设备而广泛地应用于工农业生产、国防、科技及社会生活等各个方面。电动机负荷约占总发电量的70%,成为用电量最多的电气设备。对电动机的控制可分为简单控制和复杂控制两种。简单控制对电动机进行启动、制动、正反转控制和顺序控制。这类控制可通过继电器、可编程控制器和开关元件来实现。复杂控制是对电动机的转速、转角、转矩、电压、电流等物理量进行控制,而且有时往往需要非常精确的控制。以前对电动机的简单控制应用较多,但是,随着现代化步伐的迈进,人们对自动化的需求越来越高,使电动机的复杂控制变成主流,其应用领域极其广泛。电动机控制技术的发展得力于微电子技术、电力电子技术、传感器技术、永磁材料技术、自动控制技术、微机应用技术的最新发展成就。正是这些技术的进步,使电动机控制技术在近二十多年内发生了翻天覆地的变化。其中电动机控制部分已由模拟控制让位给以单片机为主的微处理器控制,形成数字与模拟的混合控制系统和纯数字控制系统的应用,并向全数字控制系统的方向快速发展。电动机驱动部分所用的功率器件经历了几次更新换代,目前开关速度更快,控制更容易的

直流电动机分类

直流电动机分类 直流电动机按结构及工作原理可划分:(1)无刷直流电动机和(2)有刷直流电动机。 (1)无刷直流电动机:无刷直流电动机是将普通直流电动机的定子与转子进行了互换。其转子为永久磁铁产生气隙磁通:定子为电枢,由多相绕组组成。在结构上,它与永磁同步电动机类似。无刷直流电动机定子的结构与普通的同步电动机或感应电动机相同.在铁芯中嵌入多相绕组(三相、四相、五相不等).绕组可接成星形或三角形,并分别与逆变器的各功率管相连,以便进行合理换相。转子多采用钐钴或钕铁硼等高矫顽力、高剩磁密度的稀土料,由于磁极中磁性材料所放位置的不同.可以分为表面式磁极、嵌入式磁极和环形磁极。由于电动机本体为永磁电机,所以习惯上把无刷直流电动机也叫做永磁无刷直流电动机。 (2)有刷直流电动机可划分:(2、1)永磁直流电动机和(2、2)电磁直流电动机。 (2、1)永磁直流电动机划分:稀土永磁直流电动机、铁氧体永磁直流电动机和铝镍钴永磁直流电动机。 (2、1、1)稀土永磁直流电动机:体积小且性能更好,但价格昂贵,主要用于航天、计算机、井下仪器等。

(2、1、2)铁氧体永磁直流电动机:由铁氧体材料制成的磁极体,廉价,且性能良好,广泛用于家用电器、汽车、玩具、电动工具等领域。 (2、1、3)铝镍钴永磁直流电动机:需要消耗大量的贵重金属、价格较高,但对高温的适应性好,用于环境温度较高或对电动机的温度稳定性要求较高的场合。 (2、2)电磁直流电动机划分:串励直流电动机、并励直流电动机、他励直流电动机和复励直流电动机。 (2、2、1)串励直流电动机:电流串联,分流,励磁绕组是和电枢串联的,所以这种电动机内磁场随着电枢电流的改变有显著的变化。为了使励磁绕组中不致引起大的损耗和电压降,励磁绕组的电阻越小越好,所以直流串励电动机通常用较粗的导线绕成,他的匝数较少。 (2、2、2)并励直流电动机:并励直流电机的励磁绕组与电枢绕组相并联,作为并励发电机来说,是电机本身发出来的端电压为励磁绕组供电;作为并励电动机来说,励磁绕组与电枢共用同一电源,从性能上讲与他励直流电动机相同。 (2、2、3)他励直流电动机:励磁绕组与电枢没有电的联系,励磁电路是由另外直流电源供给的。因此励磁电流不受电枢端电压或电枢电流的影响。

直流电动机调速设计

目录 1.直流电动机简介 (1) 2.直流电动机的相关内容 (1) 3.直流电动机调速简介 (4) 4.他厉直流电动机的调速方法 (6) 5.设计内容 (10) 6.结论 (12) 7.参考文献 (13) 8.致谢 (14) 9.设计感想 (15)

直流电动机调速设计 一. 直流电动机 直流电动机是人类最早发明和应用的电机。与交流电机相比,直流电机因结构复杂,维护困难,价格较贵等缺点制约了它的发展,但是由于直流电动机具有优良的起动,调速和制动性能,因此在工业领域中占有一席之地。它是实现了电能转换成机械能的电机。 二.有关内容: 〈一〉直流电动机的分类 1、他励直流电动机 2、并励直流电动机 3、串励直流电动机 4、复励直流电动机 〈二〉直流电动机用途 直流电动机具有优良的调速性能,调速范围宽,精度高,平滑性好,且调节方便,还具有较高的过载能力和优良的起动、制动性能,因此直流电动机特别适合于要求宽度调速范围的电气传动和有特殊性能要求的自动控制系统,例如:轧钢机、电力机、城市电车等。 直流电机与交流电机相比,其主要的缺点是换向问题。它限制了直流电机的最大容量,增加了运行维护工作量,也导致其制造成本较高。但目前仍有不少场合使用直流电动机。

〈三〉直流电动机的结构 图1 直流电机装配结构图 1—换向器 2—电刷装置 3—机座 4—主磁极 5—换向极 6—端盖 7—风扇 8—电枢绕组 9—电枢铁心 直流电动机主要由磁极,电枢,换向器三部分组成。 (1)磁极是电动机中产生磁场的装置,它分为极心和极掌两部分。极心上放置励磁绕组,极掌的作用是使电动机空隙中磁感应强度得分布最为合适,并用来挡住励磁绕组;磁极是用钢片叠成的,固定在机座上;机座也是磁路的一部分。机座常用铸钢制成。 (2)电枢。电枢是电动机中产生感应电动势的部分。直流电动机的电枢是旋转的,电枢铁心成圆柱状,由硅钢片叠成,表面冲有槽,槽中放有电枢绕组。(3)换向器。换向器是直流电动机的一种特殊装置,主要有许多换向片组成,每两个相邻的换向片中间是绝缘片。在换向器的表面用弹簧压着固定的电刷,使转动的电枢绕组可以同外电路连接。换向器是直流电动机的结构特征,易于识别。

无刷直流永磁电动机设计流程和实例

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ

直流电动机调速系统设计方案

课程设计任务书 学生姓名:专业班级: 指导教师:工作单位: 题目: 直流电动机调速系统设计 初始条件: 采用MC787组成触发系统,对三相全控桥式整流电路进行触发,通过改变直流电动机电压来调节转速。 要求完成的主要任务: (1)设计出三相全控桥式整流电路拓扑结构; (2)设计出触发系统和功率放大电路; (3)采用开环控制、转速单闭环控制、转速外环+电流内环控制。 (4) 器件选择:晶闸管选择、晶闸管串联、并联参数选择、平波和均衡电抗 器选择、晶闸管保护设计 参考文献: [1] 周渊深.《电力电子技术与MATLAB仿真》.北京:中国电力出版社, 2005:41-49、105-114 时间安排: 2011年12月5日至2011年12月14日,历时一周半,具体进度安排见下表 指导教师签名:年月日 系主任(或责任教师)签名:年月日

目录 1概述 0 2转速、电流双闭环直流调速系统的组成及其静特性 0 2.1转速、电流双闭环直流调速系统的组成 0 2.2 稳态结构框图和静特性 (1) 3双闭环直流调速系统的数学模型与动态过程分析 (2) 3.1双闭环直流调速系统的动态数学模型 (2) 3.2双闭环直流调速系统的动态过程分析 (3) 4转速电流双闭环直流调速系统调节器的工程设计 (5) 4.1转速和电流两个调节器的作用 (5) 4.2调节器的工程设计方法 (5) 4.2.1设计的基本思路 (6) 4.3 触发电路及晶闸管整流保护电路设计 (6) 4.3.1触发电路 (6) 4.3.2整流保护电路 (7) 4.3.2.1 过电压保护和du/dt限制 (7) 4.3.2.2 过电流保护和di/dt限制 (8) 4.4 器件选择与计算 (8) 5心得体会 (13) 参考文献 (14) 附录:电路原理图 (15)

无刷直流永磁电动机设计流程和实例

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ

直流电动机速度控制设计概述

第一章:概述 直流电动机是人类发明最早和应用的一种电机。与交流电机相比,直流电机因结构复、维护苦难,价格昂贵等缺点制约了它的发展,应用不及交流电机广泛。但由于直流电动机具有优良的启动、调速和制动性能,因此在工业领域中仍占有一席之地。 转速调节的主要技术指标是:调速范围D和负载变化时对转速的影响即静差率,以及调速时的允许负载性质等(静差率就是表示在负载变化时拖动装置转速降落的程度。静差率越小,表示转速稳定性越好,对生产机械,如机床加工的零件,其加工的精度及表面光洁度就越高)。而直流电动机的突出优点是恰好是能在很大的范围内具有平滑,平稳的调速性能,过载能力较强,热动和制动转矩较大。 因此,从可靠性来看,直流电动机仍有一定的优势。 调节直流电动机转速的方法有三种: (1)电枢回路串电阻; (2)改变励磁电流; (3)改变电枢回路的电源电压; 而本文从另一个角度来阐述直流电机的速度控制,即利用自动控制中的反馈来调节电机的平稳运行以达到各项性能指标。

第二章:系统数学模型 本系统的简化方框图为: 其对应的原理图为: 控制系统的被控对象为电动机(带负载),系统的输出量是转速w ,参数亮是Ui 。控制系统由给定电位器、运算放大器1(含比较作用)、运算放大器2(含RC 校正网络)、功率放大器、测速发电机、减速器等部分组成。 工作原理为:当负载角速度ω和电动机角速度m ω一致的时候,反馈电压为0,电机处于平衡状态即电动机运行稳定。当负载的角速度收到干扰的作用时,ω和m ω失谐,控制系 统通过反馈电压的作用来改变m ω直到达到新的一致使系统恢复稳定,电机稳定运行。

2.1直流电动机的数学模型: 直流电动机的数学模型。直流电动机可以在较宽的速度范围和负载范围内得到连续和准确地控制,因此在控制工程中应用非常广泛。直流电动机产生的力矩与磁通和电枢电流成正比,通过改变电枢电流或改变激磁电流都可以对电流电机的力矩和转速进行控制。图2.2是一个电枢控制式直流电动机的原理图。在这种控制方式中,激磁电流恒定,控制电压加在电枢上,这是一种普遍采用的控制方式。 设为输入的控制电压 电枢电流 为电机产生的主动力矩 为电机轴的角速度 为电机的电感 为电枢导数的电阻 为电枢转动中产生的反电势 为电机和负载的转动惯量 根据电路的克希霍夫定理 (2-1) 电机的主动转矩 (2-2) 其中为电机的力矩常数。 反电势 (2-3) 式中为电机反电势比例系数 力矩平衡方程

直流电机工作原理和有刷直流电机的模型建立

直流电机工作原理和有刷直流电机的模型建立 一、直流电机的基本结构 直流电机可概括地分为静止和转动两大部分。静止部分称为定子;转动部分称为转子。定、转子之间由空气隙分开,如图。 图a所示为直流电机结构,图b所示为直流电机剖面图。 1. 定子部分 定子由主磁极、换向极、机座和电刷装置等组成。 (1)主磁极它的作用是产生恒定的主极磁场,由主磁极铁心和套在铁心上的励磁绕组组成。 (2)换向极换向极的作用是消除电机带负载时换向器产生的有害火花,以改善换向。 (3)机座机座的作用有两个,一是作为各磁极间的磁路,这部分称为定子磁轭;二是作为电机的机械支撑。 (4)电刷装置其作用,一是使转子绕组能与外电路接通,使电流经电刷输入电枢或从电枢输出;二是与换向器相配合,获得直流电压。 2. 转子部分

转子是直流电机的重要部件。由于感应电势和电磁转矩都在转子绕组中产生.是机械能与电能相互转换的枢纽,因此称作电枢。电枢主要包括电枢铁心、电枢绕组、换向器等。另外转子上还有风扇、转轴和绕组支架等部件。 (1)电枢:铁心电枢铁心的作用有两个,一是作为磁路的一部分,二是将电枢绕组安放在铁心的槽内。 (2)电枢绕组:电枢绕组的作用是产生感应电势和通过电流,使电机实现机电.能量转换它由许多形状完全相同的线圈按一定规律连接而成。每一线圈的两个边分别嵌在包枢铁心的槽里,线圈的这两个边也称为有效线圈边。 (3)换向器:换向器又称整流子,在直流电动机中,是将电刷上的直流电流转换为绕组内的交变电流,以保证同一磁极下电枢导体的电流方向不变,使产生的电磁转矩恒定;在直流发电机中,是将绕组中的交流感应电势转换为电刷上的直流电势,所以换向器是直流电机中的关键部件。 换向器由许多鸽尾形铜片(换向片)组成。 换向片之间用云母片绝缘,电枢绕组每一个线圈 的两端分别接在两个换向片上,换向器的结构如 图1-2所示。 直流电机运行时在电刷与换向器之间往往会 产生火花。微弱的火花对电机运行并无危害,若 换向不良,火花超过一定程度,电刷和换向器就 会烧坏,使电机不能继续运行。 此外,在静止的主磁极与电枢之间,有一空气隙,它的大小和形状对电机的性能影响很大。空气隙的大小随容量不同而不同。空气隙虽小,但由于空气的磁阻较大,因而在电机磁路系统中有着重要的影响。

直流电动机调速设计

直流电动机调速设计

直流电动机调速设计 一、要点: 加深对《电机与拖动》这门学科的理解,拓展知识面,并了解直流电动机调速在实际生产中的应用。 要在设计的过程中充分利用已经掌握的《电机与拖动》的知识来解决问题,要做到理论联系实践。 通过计算和绘图,学会运用标准、规范、手册、图册和查阅有关技术指标资料等,培养电机设计的基本技能。 掌握对直流电动机的三中调速方法; 掌握各种方法对直流电机调速的原理和步骤; 理解各种方法电机调速的优缺点; 培养独立思考问题和独立解决问题的能力。 二、原理: (一)、直流电动机的物理模型: 直流电动机的物理模型图 这是分析直流电机的物理模型图。 其中,固定部分有磁铁,这里称作主磁极;固定部分还有电刷。转动部分有环形铁心和绕在环形铁心上的绕组。(其中2个小圆圈是为了方便表示该位置上的导体电势或电流的方向而设置的) 上图表示一台最简单的两极直流电机模型,它的固定部分(定子)上,装设了一对直流励磁的静止的主磁极N和S,在旋转部分(转子)上装设电枢铁心。定子与转子之间有一气隙。在电枢铁心上放置了由A和X两根导体连成的电枢线圈,线圈的首端和末端分别连到两个圆弧形的铜片上,此铜片称为换向片。换向片之间互相绝缘,由换向片构成的整体称为换向器。换向器固定在转轴上,换向片与转轴之间亦互相绝缘。在换向片上放置着一对固定不动的电刷B1和B2,当电枢旋转时,电枢线圈通过换向片和电刷与外电路接通。 (二)、直流电动机的工作原理

(三)、直流电动机的励磁方式: (1)定义:直流电机产生磁场的励磁绕组的接线方式称为励磁方式,实质上就是励磁绕组和电枢绕组如何连接,就决定了它是什么励磁方式。 (2)分类:他励式和自励式 他励式:若励磁绕组不和电枢绕组连接,励磁绕组单独有其他电源供电的直流电机称为他励式直流电机。 自励式:分为串联式、并励式、复励式三种。 (四)、直流电动机的分类: 1、他励直流电动机; 2、并励直流电动机; 3、串励直流电动机; 4、复励直流电动机。 (五)、调速的含义: 在实际的生产过程中,很多方面都要求能改变电机的工作速度。例如金属切削机床,由于加工工件的精度要求不同,对电机工作时的速度的要求也就不同。所谓调速就是根据电力拖动系统的负载特系的特点,通过改变电动机的电源电压、电枢回路电阻或减弱磁通而改变来改变电动机的特性来人为的达到给系统调速的目的,以满足实际的工作需要的一种方法。 (六)、调速的方法有三种: 1、改变电枢电阻调速;

基于TI2812DSP的无刷直流电动机控制软件设计

三江学院 本科毕业设计(论文) 题目基于TI2812 DSP的无刷直流电动机 控制软件设计 电气与自动化工程学院院电气工程及其自动化专业学号B05071006 学生姓名邢小强 指导教师熊田忠 起讫日期2009年2月23日至2009年5月25日设计地点L422

摘要 无刷直流电机既具有直流电机结构简单、运行可靠、维护方便等一系列优点,还具备交流电机运行效率高、无励磁损耗及调速性能好等诸多优点,现已广泛应用于工业控制的各个领域。 本文在对无刷直流电动机调速系统的发展及应用综述的基础上,介绍了采用DSP芯片对无刷直流电动机进行换向与转速控制的微机控制系统。文中给出了系统的总体设计方案,分析了无刷直流电机的工作原理、控制电路、驱动电路,提出了软件控制无刷电机的策略。阐述了软件框架的基本结构以及各个模块的具体设计方法。文中还对DSP芯片(TMS320F2812)进行了一些介绍。 最后运用实际的硬件平台以及上位机软件(LabVIEW)对无刷直流电动机进行监控,证明了该系统工作良好,达到了预期目标。 关键词:无刷直流电动机,DSP芯片,软件控制

Abstract Brushless DC motor with a DC motor is simple in structure, reliable operation, easy maintenance, such as a series of advantages, also has high efficiency AC motor run, no excitation loss and good speed, and many other advantages, has been widely used in various industrial control field. This article in the brushless DC motor speed control system overview of the development and application on the basis of the paper introduces the DSP chip on the exchange of brushless DC motor and speed control to the Microcomputer Control System. In this paper, the overall design of the system program, analysis of the brushless DC motor working principle, control circuit, driver circuit, a software strategy for brushless motor control. Framework set out the basic structure of software modules, as well as the specific design methods. The article also DSP Core (TMS320F2812) to introduce a number. Finally, the use of the actual hardware platform, as well as PC software (LabVIEW) for brushless DC motor control, show that the system is good, reaching the target. Keywords: brushless DC motor, DSP chips, Control Software

直流电动机控制电路的设计

课程设计(论文) 题目名称直流电动机控制电路的设计 课程名称电力拖动基础课程设计 学生姓名周孝雄 学号0941202031 系、专业电气工程系、09自动化 指导教师邱雄迩 2011年12 月18 日

邵阳学院课程设计(论文)任务书 注: 1.此表由指导教师填写,经系、教研室审批,指导教师、学生签字后生效; 2.此表1式3份,学生、指导教师、教研室各1份。

指导教师(签字):学生(签字):

邵阳学院课程设计(论文)评阅表 学生姓名周孝雄学号0941202031 系电气工程系专业班级09自动化班 题目名称直流电动机控制电路的设计课程名称电力拖动基础一、学生自我总结 二、指导教师评定 注:1、本表是学生课程设计(论文)成绩评定的依据,装订在设计说明书(或论文)的“任务书”页后面;

当今,自动化控制系统在各行各业得到了广泛的应用和发展,而直流驱动控制作为电气传动的主流在现代化生产中起着主要作用。直流电动机应用如此之广,主要在于其采用了PWM脉宽调制电路来控制直流电动机的调速。在这里介绍了PWM脉宽产生的电路。该电路运用模拟电子电路基础知识完成,利用产生的方波信号带动负载转动。本设计原理简单,易于理解,电路实现简单。我们先概括介绍了电路中锁需要的电路模块,然后给出了整体的电路图,并做了测试及得出测试结果。 关键词:直流电动机,PWM,三极管

1绪论 (7) 1.1概述 (7) 1.2 直流电动机的基本理论 (7) 1.3直流脉宽调速系统 (10) 2 元器件介绍 (13) 2.1 SG2731 (13) 2.2 三极管C4466 和 A1693 (16) 3 系统设计方案 (17) 3.1直流电动机控制电路 (17) 4直流电动机控制电路的测试 (19) 4.1 测试步骤 (19) 4.2 测试结果 (19) 5实验总结 (21) 参考文献 (22)

直流电机伺服驱动器使用说明

直流电机伺服驱动器使用说明 一.概况 ED系列直流电动机伺服驱动器是针对本公司生产的空心杯系列直流电动机、无刷电动机开发设计的控制器,可对电动机的各种运动功能进行精确的控制,电路采用MOTOROLA公司生产的直流电动机伺服控制芯片,IR公司的MOSFET管做功率驱动组成H桥驱动级,集成度高,体积小,功率密度大,工作稳定可靠,功能齐全,是电机驱动器的最佳选择。可与E-Drive系列的直流电机、无刷电机等产品配套使用,能为您提供电机运动灵活控制方面完整的解决方案。二.功能特点简介 1. 方便灵活的转速调整及开环闭环的转速控制 2. 灵活的转向控制与设定 3. 方便的使能控制 4. 瞬间的刹车制动控制 5. 设有LED工作状态指示 6. 能实现多种控制功能的用户控制接口 7. 设有编码器信号接口,用户利用外部微处理器能对电机的运动状态及运动位置等进行灵活控制 8. 体积小,功率密度大 9. 设有多重保护电路使工作稳定可靠 10.电路能在瞬间吸收电机因制动及换向造成的冲击电流和反冲电压三.产品电气参数 型号:ED-Y1030A1 输入电源电压:18V-30V 直流纹波≤5%最高输出电压:28V 脉动最大负载电流:8A 连续过载保护电流:≥10A 最大吸收反冲电流:40A 最大驱动功率:200W 连续外部调速控制输入电压:0—5V 控制接口电平:高电平≥4.5V,低电平≤0.8V 最大效率:90% 环境温度:-20℃~+40℃,最大温升30℃ 四、转速控制电压与输出量关系图: 五、外形结构尺寸 长宽高=76*53*28(mm)安装脚尺寸=76*73(mm)安装孔:63*68(mm)外形结构图:

直流有刷电机与直流无刷电机的对比

直流有刷电机与直流无 刷电机的对比 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

无刷直流电机与有刷直流电机的对比直流有刷电机和无刷电机的区别是是否配置有常用的电刷换向器。有刷直流电机的换向一直是通过石墨电刷与安装在转子上的环形换向器相接触来实现的。 而直流无刷电机则通过霍尔传感器把转子位置反馈回到控制电路,使其能够获知电机相位换向的准确时间。大多数无刷电机生产商生产的电机都具有三个霍尔效应定位传感器。由于无刷电机没有电刷,故也没有相关接口,因此更干净,噪声更小,事实上无需维护,寿命更长。 直流无刷是基于交流调速原理基础上制造出来的,性能方面既有直流电机的启动转矩大,转速稳定调速方便,又有交流电机的结构简单没有易损件(没有直流电机的碳刷)价格方面因为需要专门的驱动故价格要比普通直流电机高3~4倍左右。不过调速方面因为直流无刷电机大部分都自带驱动电路(可以调速,当然也有恒速的)所以驱动起来只要给他接上额定电压后,输入调速PWM信号就可以了。这点无需再添加专门的驱动电路,另外直流无刷电机因为有霍尔元件做反馈,所以转速几乎是稳定恒速的。 一、无刷电机与有刷电机的性能比较 1、摩擦大、损耗大 有些朋友在用有刷电机的时候经常碰到这个问题,那就是使用电机一段时间后,需要打开电机来清理电机的碳刷,费时费力,维护强度不亚于一次家庭大扫除。 2、发热大、寿命短 由于有刷电机的结构原因,电刷和换向器的接触电阻较大,容易发热,而永磁体是热敏元件,如果温度太高,磁钢是会退磁的,使电机性能下降,影响有刷电机的寿命。 3、效率低、输出功率小 上面说到的有刷电机发热问题,很大程度是因为电流做功在电机的内阻上了,所以

直流电动机教学设计

直流电动机教学设计 教案是每个老师上课必备的讲课材料,但一份好的教案,也能决定一堂课的质量。如何备好教案呢?以下文章“直流电动机教学设计”由出国留学网为您提供,希望对您有所帮助!直流电动机教学设计(一)教学目的 1.知道直流电动机的原理和主要构造。2.知道换向器在直流电动机中的作用。3.了解直流电动机的优点及其应用。 4.培养学生把物理理论应用于实际的能力。(二)教具如课本图12—10的挂图和模型,两个箭头标志(可用饮料盒铝片制作),自制直流电动机模型(参见图12—2),直流电动机原理挂图一幅,小型直流电动机一台,学生电源一台。(三)教学过程1.复习提问:上节课我们做实验给磁场中的导体通电,发现了什么?(学生回答:通电导体在磁场中受力)。提问:这个力的方向与哪两个因素有关?(学生回答之后,教师强调:改变电流方向,或改变磁感线方向,导体受力方向就随着改变) 提问:出示如课本12—10甲的挂图和模型,根据上面的结论,通电线圈在磁场中是怎样受力的?(学生回答:ab边受力向上,cd边受力向下) 提问:在这两个力的作用下,线圈怎样运动?(学生回答:线圈会转动) 提问:这个现象中能量是怎样转化的?(学生回答:电能转化为机械能) 2.引入新课教师陈述:电动机就是利用通电线圈在磁场中受力而转动的现象制成的,它将电能转化成机械能。下面我们来研究电动机是如何利用上述现象制成的,当然,我们先讨论最简单的一种电动机—直流电动机。给出直流电动机定义,并板书:〈第五节直流电动机〉3.进行新课(1)使磁场中的通电线圈能连续转动的办法很多同学可能马上想到通电线圈在磁场中不能连续转动(转到平衡位置要停下来),而实际的电动机要连续转动。怎样解决这个问题呢?(此处可告诉学生把理论用于实际需要再付出很多劳动,还可简介各国对理论应用于实际的重视,以培养学生对应用科学的兴趣)要解决这个问题,我们还得进行深入研究。提问:在上节课的演示实验中,线圈转到平衡位置时是立即停止吗?为什么它不立即停止?(学生答:由于惯性线圈会稍转过平衡位置) 提问:转过平衡位置后,为什么它又转回来呢?(利用模型分析:转过平衡位置后,ab边受力仍朝上,cd边受力仍朝下,正是这一对力使线圈转回来的) 提问:要使线圈不转回来,应该在线圈刚转过平衡位置时就改变线圈的受力方向,即使线圈刚转过平衡位置就使ab边受力变为向下,cd边受力变为向上。怎样才能使线圈受力方向发生这样的改变呢? 引导学生回忆影响受力方向的两个因素,从而得出:应该在此时改变电流方向,或者改变磁感线方向。进一步引导学生分析:改变磁感线方向就是要及时交换磁极,显然这不容易做到;实际的直流电动机是靠及时改变电流方向来改变受力方向的。板书:〈1.使磁场中的通电线圈连续转动,就要每当线圈刚转过平衡位置,就改变一次电流方向。〉(2)换向器提问:怎样才能使线圈刚转过平衡位置时就及时改变电流方向呢? 让学生想办法并开展讨论,教师下去了解学生的情况并鼓励和指导。教师出示:两个半圆铝环和电刷,指出:靠这两样东西就可以解决问题。待学生思考片刻,教师出示已准备的与课本图12—12相似的模型,说明铝环与线圈的连接情况和铝环与电刷的配合过程。引出换向器的概念并板书:〈2.换向器的作用:当线圈刚转过平衡位置时,换向器能自动改变线圈中电流的方向,从而改变线圈受力方向,使线圈连续转动。〉让学生仔细观察课本图12—12,进一步弄清楚线圈转动过程,重点是甲图和丙图,回答教师填空式的提问:甲图:电流方向是a→b→c→d,受力方向是ab边受力向上,cd边受力向下,转动方向是顺时针。丙图:电流方向是d→c→b→a,受力方向是ab边受力向下,cd边受力向上,转动方向是顺时针。(3)直流电动机的构造出示:直流电动机,介绍主要构造:磁极、线圈、换向器、电刷。板书:〈3.直流电动机的构造〉演示:给直流电动机通电转动,提高学生兴趣(若时间不允许,可省些演示)。告诉学生:下节课同学们将自己装一台小直流电动机,进一步弄清楚它的有关知识。让学生阅读课文最后两个自然段,了解直流电动机的优点和应用。4.小结(略) 5.作业:(不要求笔做) (1)预习下节内容。(2)比较直流电动机和交流发电机,从原理、构造和能量转化等方面说出它们的区别。(四)说明 1.本节采用程序性的提问和讨论,启发学生弄清

永磁有刷直流电动机课程设计

永磁直流有刷电动机课程设计 目录 摘要 一、设计背景及其发展状况 二、有刷直流电动机的组成结构和工作原理 1.永磁直流电动机的结构、起动和转动机理 2.永磁有刷直流电动机的反电动势和转矩、转速、调速范围 3.永磁有刷直流电动机的功率和效率 三、永磁有刷直流电动机的设计 1.永磁有刷直流电动机主要尺寸的确定 2.永磁有刷直流电动机的绕组设计 3.永磁有刷直流电动机换向器的设计 四、磁路计算 1.组抗参数 2.损耗参数 3.外特性 4.效率特性 五、个人总结 参考文献

摘要 永磁有刷直流电机是在直流电机的基础上用永磁铁代替原有磁体材料建立的主磁场。直流电动机采用了永磁励磁后,因省去了励磁绕组,降低了励磁损耗,使其具有结构简单、体积小、效率高、用铜量少等优点。本文分析了永磁有刷直流电机的工作原理,研究了永磁有刷直流电机电磁的特点, ,运用解析计算的方法分析出电机的各项参数。为设计永磁有刷直流电动机,我们依据Matlab强大的数据计算能力建立起了永磁有刷直流电机的数学模型并进行了仿真进而对控制系统进行了一定的分析,同时还对比了在不同的参数下电机的工作性能,为电机系统的设计及其工作的稳定性提供了一定的依据。经设计出的200W永磁有刷直流电动机具有简便高效的特点。 关键词永磁直流电机有刷设计电机

一、设计背景及其发展状况 1820年,丹麦物理学家奥斯特发现了电流在磁场中受机械力的作用,即电流的磁效应。 1821年,英国科学家法拉第总结了载流导体在磁场内受力并发生机械运动的现象,法拉第的试验模型可以认为是现代直流电动机的雏形。 1822年,法国人吕萨克发现电磁铁,,即用电流流过绕在铁芯上的线圈的方法可以产生磁场。在这些发现与发明的基础上,1831年法拉第发现了电磁感应定律,发明了盘式电机。 1831年,法拉第发现了电磁感应定律,并发明了盘式电机。同年,亨利制作了振荡电机。1832年,斯特金发明了换向器,并对亨利的振荡电机进行了改进,制作了世界上第一台能连续旋转运动的电机。 1833年,法国发明家皮克西制成了第一台旋转磁极式直流发电机,主要利用了磁铁和线圈之间的相对运动和一个换向装置,这就是现代直流发电机的雏形。楞次已经证明了电机的可逆原理。 1834年,俄国物理学家雅可比设计并制成了第一台实用的直流电动机。 1838年,雅可比把改进的直流电动机装在一条小船上。 1845年,英国人惠斯通用电磁铁代替天然磁铁矿石,用于制造电机并取得了专利权。1857年,他发明了自励的电励磁发电机,开创了电励磁方式的新纪元。19世纪70年代,爱迪生发明了电灯,开始了商业目的的直流发电机的研制。1871年,凡.麦尔准发明了交流发电机。 1879年,拜依莱(Bailey)首次用电的办法获得了旋转磁场,采用依次变动四个磁极上的励磁电流的方法,如果在四个磁场的中间放一个铜盘,由于感应涡流的作用,铜盘将随着磁场的变动而旋转,这就是最初的感应电动机。 1888年,特斯拉发明了三相异步电机,并申请了专利。 1900年,可靠的卷铁芯式变压器的问世,开创了长距离输电的新纪元。 1967年,钐钴永磁材料的出现,开创了永磁电机的新纪元。由于稀土钴永磁材料价格昂贵,研究重点是航空航天等要求高性能而价格不是主要因素的高科技领域。 1983年,磁性能更高而价格相对较低的钕铁硼永磁材料问世后永磁电机的研究转移到了工业和民用电机上。 进入20世纪90年代,随着永磁材料性能的不断提高和完善,和永磁电机研究开发经验的逐步成熟,永磁电机在日常生活的各个方面获得了越来越广泛的应用。现今,永磁直流电机广泛应用于各种便携式的电子设备或器具中,如录音机、VCD 机、电唱机、电动按摩器及各种玩具,也广泛应用于汽车、摩托车、干手器、电动自行车、蓄电池车、船舶、航空、机械等行业,在一些高精尖产品中也有广泛应用,如录像机、复印机、照相机、手机、精密机床、银行点钞机、捆钞机等。

直流电机工作原理和有刷直流电机的模型建立

直流电机工作原理与有刷直流电机得模型建立 一、直流电机得基本结构 直流电机可概括地分为静止与转动两大部分。静止部分称为定子;转动部分称为转子.定、转子之间由空气隙分开,如图。 图a所示为直流电机结构,图b所示为直流电机剖面图。 1、定子部分 定子由主磁极、换向极、机座与电刷装置等组成。 (1)主磁极它得作用就是产生恒定得主极磁场,由主磁极铁心与套在铁心上得励磁绕组组成。 (2)换向极换向极得作用就是消除电机带负载时换向器产生得有害火花,以改善换向。 (3)机座机座得作用有两个,一就是作为各磁极间得磁路,这部分称为定子磁轭;二就是作为电机得机械支撑。 (4)电刷装置其作用,一就是使转子绕组能与外电路接通,使电流经电刷输入电枢或从电枢输出;二就是与换向器相配合,获得直流电压。 2、转子部分

转子就是直流电机得重要部件。由于感应电势与电磁转矩都在转子绕组中产生.就是机械能与电能相互转换得枢纽,因此称作电枢。电枢主要包括电枢铁心、电枢绕组、换向器等.另外转子上还有风扇、转轴与绕组支架等部件. (1)电枢:铁心电枢铁心得作用有两个,一就是作为磁路得一部分,二就是将电枢绕组安放在铁心得槽内. (2)电枢绕组:电枢绕组得作用就是产生感应电势与通过电流,使电机实现机电.能量转换它由许多形状完全相同得线圈按一定规律连接而成。每一线圈得两个边分别嵌在包枢铁心得槽里,线圈得这两个边也称为有效线圈边。 (3)换向器:换向器又称整流子,在直流电动机中,就是将电刷上得直流电流转换为绕组内得交变电流,以保证同一磁极下电枢导体得电流方向不变,使产生得电磁转矩恒定;在直流发电机中,就是将绕组中得交流感应电势转换为电刷上得直流电势,所以换向器就是直流电机中得关键部件. 换向器由许多鸽尾形铜片(换向片)组成。换 向片之间用云母片绝缘,电枢绕组每一个线圈得 两端分别接在两个换向片上,换向器得结构如图 1-2所示. 直流电机运行时在电刷与换向器之间往往会 产生火花。微弱得火花对电机运行并无危害,若换 向不良,火花超过一定程度,电刷与换向器就会烧 坏,使电机不能继续运行。 此外,在静止得主磁极与电枢之间,有一空气隙,它得大小与形状对电机得性能影响很大.空气隙得大小随容量不同而不同。空气隙虽小,但由于空气得磁阻较大,因而在电机磁路系统中有着重要得影响。 二、直流电机得基本工作原理

无刷直流永磁电动机设计流程和实例

. 无刷直流永磁电动机设计实例 一.主要技术指标 1.额定功率:P N30W 2.额定电压:U N 48,直流 V 3.额定电流:I N1A 3.额定转速:n N10000r/min 4.工作状态:短期运行 5.设计方式:按方波设计 6.外形尺寸:0.0360.065m 二.主要尺寸的确定 1.预取效率0.63、 2.计算功率P i 直流电动机 ' K m P N0.8530 P i40.48W,按陈世坤书。 N 0.63 长期运行 1 2 PN Pi 3 短期运行 1 3 PN Pi 4 3.预取线负荷A s'11000A/m 4.预取气隙磁感应强度B'0.55T 5. 预取计算极弧系数i0.8 6.预取长径比(L/D)λ′=2

Word资料

. 7.计算电枢内径 6.1P i 6.1 40.48 10 2 m D i13 3 1.37 i A s B n N 0.811000 0.55 210000 根据计算电枢内径取电枢内径值D i1 1.4 102 m 8. 气隙长度 0.7 103 m 9. 电枢外径D 1 2.95 102m 10. 极对数p=1 11.计算电枢铁芯长 L D i1 2 1.4 102 2.8 102 m 根据计算电枢铁芯长取电枢铁芯长 L= 2.8102 m 12. 极距 Di13.14 1.410 2 2 m 2p 2 2.2 10 13. 输入永磁体轴向长L m L 2.8102 m 三.定子结构 1. 齿数 Z=6 2. 齿距 D i1 3.141.410 2 10 2 m t 6 0.733 z 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: b t tB 0.733 102 0.55 0.294 10 2 m ,B t 可由 B t K Fe 1.430.96 设计者经验得 1.43T ,b t 由工艺取0.295102 m 5. 预估轭高: h j1 a i B 2.2 0.8 0.55 0.32310 2 m 2lB j1K Fe 2KFeBj1 2 0.96 1.56

- 做简易直流电动机

- 《直流电动机》习题课件(有答案)

- 直流有刷电动机调速系统的设计及仿真21页PPT

- 专题1-直流有刷电机控制培训讲学

- 自制“教学用直流电动机演示装置”-精选教育文档

- 安装直流电动机模型.ppt

- 小学五年级自制直流电动机

- 直流电机工作原理和有刷直流电机的模型建立

- 直流有刷电动跑步机方案

- 直流有刷电机与直流无刷电机的对比

- 直流电机工作原理和有刷直流电机的模型建立

- 有刷直流电机工作原理详解

- 直流电动机的教案

- 专题1 直流有刷电机控制

- 直流有刷马达 - 成大马达科技研究中心

- 制作有刷直流电动机

- 直流有刷电机与直流无刷电机的对比

- 永磁有刷直流电动机课程设计

- 直流电机工作原理和有刷直流电机的模型建立

- 直流有刷电机