车库及地下室BIM综合管道排布工程要点 - 副本

第一节安装工程通用部分

1 设备管线综合布置

1.1 地下室管线综合布置

1.1.1 材料:电子版设计图、图纸会审纪要。

1.1.2 工具:计算机、 BIM软件或三维设计软件。

1.1.3 工序: 安装电子版原设计图→各专业图纸叠加→找出管线碰撞点→调整管线空间位置消除碰撞→确定支架形式→绘制管线综合布置图→设计单位确认--施工

1.1.4 工艺方法:

(1)地下室结构施工前,经业主向原设计单位索要各专业电子版设计图,在计算机上安装BIM软件及电子版设计图纸。

(2)利用BIM或三维深化设计软件对安装各专业图纸进行叠加,找出管线碰撞位置。

(3)对于碰撞的管线,调整时应遵循下列原则:

①应尽量减少弯头个数;

②集中、平行、美观;

③宜靠近墙、梁集中合理布设;

④平行分层布置时,电气桥架、對闭母线应位于易燃易爆气体管道和热力管道下方, 其他管道上方;

⑤严禁管线穿越防火巻帘门等设备本体;

⑥管线交又部位,尽量调整标高平直通过,減少翻越;严禁管线穿越防火巻帘门等设备本体。

⑦自动l瑛-淋管道布设时, 应保证自口度-头与梁、风管等的有效间距, 避免影响自喷头ll度洒面积。

(4)在BIM叠加图纸上同一区域将管线上下或左右平行移位, 紧凑并拢后确定综合支架位量和形式, 绘制综合支架详图, 支吊架在符合间距要求的前提下, 调整为横纵成线, 小管径的中间加设支吊架。

(5)形成的综合管线布置图及支架详图,提交原设计单位确认后实施。

(6) 安装各专业应统一按照深化设计图规定的空间位置进行地下室管线施工。

l.1.5 控制要点:消除管线碰撞、设置综合支架、排列順直,按照综合管线布量图施工。

1.1.6 质量要求:管线排布整齐,间距合理,层次清晰,支架型式符合要求,设置合理,便于检修。

1.1.7 做法详图(图5.1-l) :

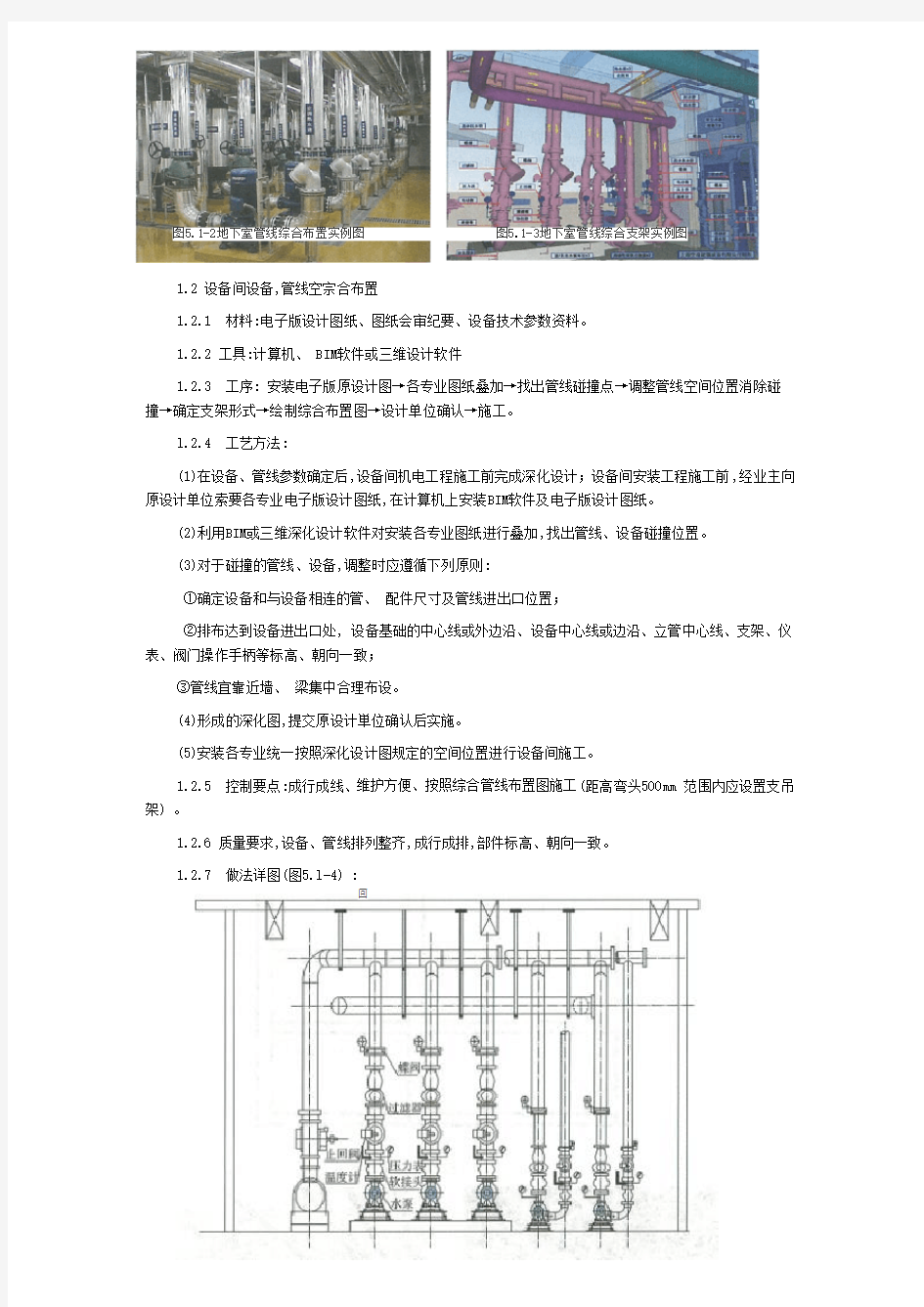

1.1.8 实例图(图5.1-2、图5.1-3) :

图5.1-2地下室管线综合布置实例图图5.1-3地下室管线综合支架实例图

1.2 设备间设备,管线空宗合布置

1.2.1 材料:电子版设计图纸、图纸会审纪要、设备技术参数资料。

1.2.2 工具:计算机、 BIM软件或三维设计软件

1.2.3 工序: 安装电子版原设计图→各专业图纸叠加→找出管线碰撞点→调整管线空间位置消除碰撞→确定支架形式→绘制综合布置图→设计单位确认→施工。

l.2.4 工艺方法:

(1)在设备、管线参数确定后,设备间机电工程施工前完成深化设计;设备间安装工程施工前,经业主向原设计单位索要各专业电子版设计图纸,在计算机上安装BIM软件及电子版设计图纸。

(2)利用BIM或三维深化设计软件对安装各专业图纸进行叠加,找出管线、设备碰撞位置。

(3)对于碰撞的管线、设备,调整时应遵循下列原则:

①确定设备和与设备相连的管、配件尺寸及管线进出口位置;

②排布达到设备进出口处, 设备基础的中心线或外边沿、设备中心线或边沿、立管中心线、支架、仪表、阀门操作手柄等标高、朝向一致;

③管线宜靠近墙、梁集中合理布设。

(4)形成的深化图,提交原设计単位确认后实施。

(5)安装各专业统一按照深化设计图规定的空间位置进行设备间施工。

1.2.5 控制要点:成行成线、维护方便、按照综合管线布置图施工(距高弯头500mm 范围内应设置支吊架) 。

1.2.6 质量要求,设备、管线排列整齐,成行成排,部件标高、朝向一致。

1.2.7 做法详图(图5.l-4) :

回

图5.1-5 泵房综合布置效果 图5.1-6制冷机房深化设计三维布置图

1.3 走廊吊顶管线综合布置

1.3.1 材料:电子版设计图纸、图纸会审纪要。 l.3.2 工具:计算机、 BIM 软件或三维设计软件。

l.3.3 工序:现场实体尺寸量测→安装电子版原设计图→各专业图纸叠加→找出管线碰撞点→调整管线空间位置消除碰撞→绘制管线综合布置图→确定支架形式→原设计单位批准→施工。

1.3.4 工艺方法:

(1)吊顶安装施工前,经业主向原设计单位索要各专业电子版设计图纸,在计算机上安装BIM 软件及电子版设计图纸 。

(2)利用BIM 或三维深化设计软件对安装各专业图纸进行叠加,找出管线、设备碰撞位置 。 (3)优先采用共用支架。

(4)对于碰撞的管线, 调整时应遵循下列原则: ①充分利用吊顶空间, 提高走廊净空尺寸;

②设备、 管线接头应避开大梁位置, 同时考虑贴近吊顶, 保证检修空间; ③电气系统避让水系统, 水系统避让风系统;

④施工难度小的避让难度大的, 桥架布前便于后期电缆敷设;

⑤桥架和水管多层水平布置时,桥架应位于易燃易爆气体管道和热力管道下方、水管上方;温度高的管线在上,无腐蚀介质管线在上,输气在上,输液在下,高中压在上,低压在下, 经常检修在下; 与吊顶表面末端设施连接的管线宜贴近吊顶, 减少交叉;

⑥间距要求如下:管道外壁(或保温层的外表面)距墙面或侧边的距离不宜小于150mm,距柱、梁之间的距离宜为50mm,各种管道外壁(或保温层外表面)之间的距离宜为100~ 150mm 。 风道的外壁距墙之间的距离宜为200~ 300mm 。 管道上有阀门且设置在同一断面的, 应考虑调门在保温时对管道间距的要求。

图5.1-8走廊吊顶内管线综合布置实例图

1.4 吊顶器具综合排布

1.4.1 材料:电子版设计图纸、图纸会审纪要。

1.4.2 工具:计算机、 BIM软件或三维设计软件。

1.4.3 工序: 安装电子版原设计图纸→各专业图纸叠加→找出器具碰撞点一调整器具位置→绘制综合布置图→原设计单位确认→施工。

1.4,4 工艺方法:

(1) 品顶工程施工前,经业主向原设计单位索要各专业电子版设计图及装饰吊顶设计图, 在计算机上安装BIM软件及安装工程品顶工程设计图。

(2)利用BIM或三维深化设计软件对吊顶安装图纸进行量加,找出器具碰撞位置。

(3)器具调整应遵循下列原则:

①所有器具的中心在一条线上,居走廊或用顶板块的中心,间距均匀,对称布置;

②风口、灯具与消防探测器间的间距为:

探测器至空调送风口边沿的水平距离不应小于1 .5m;至国风口边沿的水平距离不应小于500mm;

感温探测器距高温光源边沿不应小于500mm, 距风扇边沿不小于100mm, 距凸出扬声器边沿不应小于300mm;

火灾探测器边缘与照明灯具边沿不应小于300mm, 与各类自动唢水灭火喷头边沿不应小于300mm;自喷头与灯具间距不应小于300mm。

③所有器具应紧贴吊顶表面。

1.4.5 控制要点:对称、居中。

1.4.6 质量要求:成排成线,间距合理,与装饰面拼接严密平顺。

1.4.7 做法详图(图5.1-9) :

1.4.8 实例图(图5.1-l0) :

1.5 电气坚井

1.5.1 材料:电子版设计图纸、图纸会审纪要。

1.5.2 工具:钢巻尺、红外放线仪、计算机、 BIM软件或三维设计软件。

1.5.3 工序:核对预留孔洞→计算机排版→调整设备位置、标高→绘制布置图→根部处理→施工。

1.5.4 工艺方法:

(1)根据设计图纸、桥架容量及尺寸、配电箱尺寸,核对竖井管线设备位置及孔洞预留尺寸、位置,利用BIM或三维深化设计软件布置电井内设施。

(2)排布应遵循下列原则:

①强弱电分开, 且相对集中;

②配电箱应沿墙整齐排列,同范围箱体下沿标高一致。箱体高度6oOmm以内,底边距地1.5m;箱体高度600-800mm,底边距地l.2m;箱体高度800-1000mm,底边距地1-0m;箱体高度l000-1200mm,底边距地0.8m;箱体高度1200mm以上落地安装;预留空间满足安全距离及检修空间要求;

③支架形式应统一 , 固定年靠;

④电井内水平接地支线应敷设到所有管线设备就近位置, 与设各连接可靠;

⑤电井应设门維,桥架、插接母线在地面或穿楼板地面处有不低于50mm的挡水台,桥架、插接母线穿楼板处应做20~ 30mm防火封培, 顶部设置防火托板, 加装饰圈。

1.5.5 控制要点:接地可靠、标识清晰、封堵严密。

l.5.6 质量要求:电气设备管线布局合理、安装牢固可靠。

1.5,7 做法详图(图5.1-11、图5.l-12) :

图5.1-11 桥架穿楼板挡水台及封堵平面图图5.1-12 桥架穿楼板挡水台及封堵立面1.5.8 实例图(图5.1-l3、图5.1-14) :

图5.1-13 电气坚井桥架安装根部做法实例图图5.1-14电气坚井配电箱布置实例图

1.6 管井

1.6.1 材料:电子版设计图纸、图纸会审纪要。

1.6.2 工具: BIM制图软件、三维制图软件。

1.6.3 工序:尺寸量测→计算机排版→确定支架形式→绘制布置图→施工。

1.6.4 工艺方法:

(1)管井安装施工前,根据设计图纸量测管井实际尺寸,用计算机排版。

(2)排布应選循下列原则:

①沿墙整齐排列,以管道保温最终外形尺寸为依据,保持管道间距均匀;距管道外缘为推, 但应考虑空调冷冻水管道支架处绝热墊木的尺寸。

②优先采用共用支架;

③同规格管道支架形式、标高应统一;

(3)管道穿楼板处根部应设套管或护墩,套管与管道之问应做防火封堵,顶要滑,设装饰圈。

(4 )管道、油漆应完整、均匀、光亮, 保冷层牢固平順严密, 标识应清晰醒目。 1.6.5 控制要点:沿墙排布、整齐、合理、空间利用。

1.6.6 质量要求:管道排列整齐,标示齐全准确,支架标高一致。套管下设牢固、严密,标高一致,环缝均匀,封培规范,表面密实平整,根部处理细腻。

1.6.7 做法详图(图5.1-15) :

1.6.8 实例图(图5.1-16) :

2 支架制作、安装

2.1 “TT”形支架

2.1.1 材料:角钢、槽钢、钢板、膨胀螺栓、螺母、圆头螺帽、油漆。

2.1-2 工具:电焊机、台钻、切割机、角磨机、冲击钻、铜卷尺、水平尺、直尺

2.1.3 工序: 形式的设计或选择→绘制加工图样→下料→销孔→焊接→刷漆→安装。

2.1.4 工艺方法:

(1)根据管道的数量、管径、走向、空间布局选用合适的支架形式;下料应采用切割机,用台钻钴螺栓孔,孔径为螺栓直径+2mm;型铜切割面应打磨光滑,端部倒圆弧角,倒角半径为型钢端面边长的1/3- 1/2,支架拐角处应采用45°拼接,拼接缝采用焊接,焊缝应饱满、打磨平滑;支架应先刷防锈漆两道,再刷灰色面漆两道,埋地支架埋人部分及地面以上50mm (±1mm)内刷防锈漆两道后再沥青防腐面漆画道。

(2)支架宜优先采用预理钢板焊接安装固定, 预埋件与墙面交接处应处理干净;支架固定采用后置钢板膨胀螺栓时,螺栓距钢板边沿尺寸应为25-30mm, 理累栓根部应加塾片, 外解支架的螺栓宜采用圆头螺幅收头;成排支架标高、形式、朝向应一致,支撑面应为平面。

2.1.5 控制要点:切割、钻孔、焊缝、刷漆。

2.1.6 质量要求:支架上不得采取气割螺孔和存在度孔;支架安装牢固、平整;焊缝应胞满、平滑,油漆均匀、光亮。

2.1.7 做法详图(图5.1-17、图5.1-18) :

“II”形吊架整体实例图“II”形支架实例图(大管径)

图5.1-21 保温管吊架实例图图5.1-22小管径管吊架实例图

2.2 “T''、“F”、“三角”形支架

2.2.l 材料:角钢、、膨胀螺栓、螺母、圆头螺帽、油漆。

2.2.2 工具:电焊机、台钻、切割机、角磨机、冲击钴、钢卷尺、水平尺、直尺。

2.2.4 工艺方法:

l)根据管道的数量、管径、走向、空间布局,选用合理的支架形式;应采用切割机下料,台钻钴孔,孔径为螺栓直径+2mm;型钢切割面应打磨光滑, . 端部倒圆弧角.,倒角半径为型钢端面边长的1/3 - 1/2,支架拐角处应采用45°拼接,拼接缝采用焊接,.焊缝应饱满、打磨平滑;支架应先刷防锈漆两道, 再刷灰色面漆两道;理地支架埋人部分及地面以上50mm(±10mm)内刷防锈漆两道再刷沥青防腐面漆两道。

2)根据管道的数量、管径、走向、空间布局,选用合理的支架形式;应采用切割机下料,台钻钴孔,孔径为螺栓直径+2mm;型钢切割面应打磨光滑, . 端部倒圆弧角,倒角半径为型钢端面边长的1/3 - 1/2,支架拐角处应采用45°拼接,拼接缝采用焊接,.焊缝应饱满、打磨平滑;·支架应先刷防锈漆两道, 再刷灰色面漆两道;理地支架埋人部分及地面以上50mm(±10mm)内刷防锈漆两道再刷沥青防腐面漆两道支架的螺栓宜采用圆头螺帽收头;成排支架标高、形式、朝向应一致,支撑面应为平面。

2.2.5 控制要点:切割、钴孔、牌接、刷漆。

2.2.6 质量要求:支架上不得气割螺孔或存在废孔;支架安装牢固、平整;焊缝应饱满、平整、油漆均匀、光亮。

图5.1-23型钢支架加工示意图图5.1-24型钢支架拼接示意图

图5.1-25“T.”形支吊架加工安装装示意图

2.2.8实例图(图5.1-27)

图5.1-26“三角”形支吊架安装示意图图5.1-27 “T”形支架实例图

2.3弯头托架及承重支架

2.3.1材料:钢管、法兰、钢板、膨胀螺栓、螺母。

2.3.2工具:电焊机、台钴、角磨机、切割机、扳手。

2.3.3工序:下料→焊接法兰→安装固定→刷油漆。

2.3.4工艺方法:根据弯头外形加工制作曲面支撑锏板,托架管中心应与支承板中心一致;将法兰安装在托管高度中间位置,法兰堪票栓向下,外露长度为2-3丝且一致;托架顶部焊接曲面支承钢板,钢板与管

道之间设橡胶垫,与弯头底部焊接率固,防锈漆及灰色面漆涂刷均匀、无污染。

2.3.5控制要点:支架安装位置、曲面板与弯头焊接、法兰安装。

2.3.6质量要求:托架安装牢固,焊缝饱满平滑,成排支架位置、高度应一致,曲面

钢板与弯头焊接率固。

2.3.7 做法详图(图5.1-28) :

图5.1-28 弯管托架安装示意图

托架弯管支推尺寸表

2.3.8实例图(图5.1-29~图5.1-31):

图5.1-30弯头托架实例图图5.1-30弯头托架实例图图5.1-3l弯头托架保温实例图

2.4 管道承重支架

2.4.1 材料:角铜、槽钢、钢板。

2.4.2 工具:电焊机、台钴、角向磨光机、冲击钻、铜卷尺、水平尺。

2.4.3 工序:下料→支撑架制作→管道就位→焊接肋板→管道安装→刷防腐漆、面漆一保温。

2,4.4 工艺方法:根据管道公称直径大小,选择不同厚度的钢板,加工成肋板,校正管道的垂直度, 先将肋板底端焊接固定到管道周围的支架上, 再将肋板侧面与管道焊接, 检査焊缝,再次校正管道垂直度,无误b(mm) 260 310 340 400 440

a(mm) 200 250 280 340 380

管径150 200 250 300 350

d(mm) 80 100 100 . 150 150

h(mm) 10 12

后,刷防锈漆、面漆,设计要求保温的进行管道保温。

2.4.5 控制要点:管道垂直度、焊口、肋板垂直度。

2.4.6 质量要求: 支架安装準固,焊缝饱满平滑,肋板垂育日.均匀分布于管道四周。

2.4.7 做法详图(图5.1-32、图5.1-33) :

2.5.l材料:成品“u”形卡环、扁钢、塑料软管、嫖、栓、圆头螺帽。

2.5.2工具:板手、电焊机、油漆刷。

2.5.3 工序:安装卡环→锁紧螺母→装圆头螺帽。

2.5.4 工艺方法: 进择与管径匹配的卡环,卡环安装固定螺栓孔应保证管道顺直且居卡环中间,卡环与管道应接触紧密。圆钢卡环与不锈钢管、铜管连接固定时,卡环应套塑料保护软管, 管道与支架间接触面应垫与角钢同宽的隔高橡胶塾。扁钢卡环应与木托同宽,与螺杆应满焊连接;在与支架连接处应垂直,扁钢端部与支架宜留有5 ~ 8mm收缩余量, 卡环端部外露支架的螺栓宜采用圆头螺幅收头,油漆涂刷应均匀。

2.5.5控制要点:卡环规格、卡环的垂直度、保护软管。

图5.1-34承重支架木托实例图

2,5.6 质量要求:卡环保持垂直,卡环末端安装圆头螺帽,扁钢宽度同木托宽度。

2,5,7 做法详图(图5.1-35、图5.1-36) :

2.5.8实例图(图5.1-37一图5.1-41):

图5.1-37圆钢“U”形卡环实例图图5.1-38“U”形卡环套塑料软管管实例图

图5.1-39 扁钢“u ”形卡环套塑料保护软管 图5.1-40 扁钢“U ”形卡环实例图

图5.1-41 “U ”形卡环末端实例图

2.6 工厂化C 形钢支架

2.6.1 材料: 般锌c 形钢、六角螺栓、镀锌连接件(平面、转角、三维、 Z 形、 U 形、马鞍形)、固定件、单/双头板、膨胀螺栓。

2.6.2 工具:冲击钻、板手、力矩扳手、钢卷尺、水平尺、 红外线仪等。 2.6.3 工序:管线排布→确定支架形式→工厂化加工→现场安装。 12.6.4 工艺方法:

(1)结合图纸和现场实际确定管线排布走向、间距、标高等。

(2)根据支架承載管线的数量、规格、自重、介质、动静荷载效应等计算,确定支架的规格和形式。

(3) 委托厂家根据确定规格和形式进行加工。

(4)在建筑基层上用膨胀螺、栓固定单/双头板, 在C 形钢内卡紧弹簧螺母, 将支撑1柱与単/双头板固定,立柱与横担采用连接件(平面、转角、三维、 Z 形、 u 形、马鞍形)、弹簧螺、母、 六角螺栓固定, 用力矩板手核査紧固力 。

2.6.5 控制要点:管线排布、支架荷载计算,支架选形及安装。 2.6.6 质量要求:支架安装牢固,成排支架应排列成线、标高一致。

2.6.8 实例图(图5.1-43~图5,1-45)

图5.1-43c形钢综合支架连接件实物图

图5.1-44C形钢轻型综合支架图5.1-45c形钢重型型综合支架实例图

3.1 管道

3.l.1 材料:自喷漆或不干胶纸。

3.1.2 工具:剪刀、裁纸刀、钢板尺。

3.1.3 工序:图样设计→模版制作或图样制作→位置确定及清理→喷涂或粘贴。