腐蚀疲劳裂纹扩展的机理

腐蚀疲劳裂纹扩展的机理

S .A.Shipilov

(卡尔加利大学机械与制造工程系加拿大阿尔伯塔省卡尔加利市T 2N 1N 4)

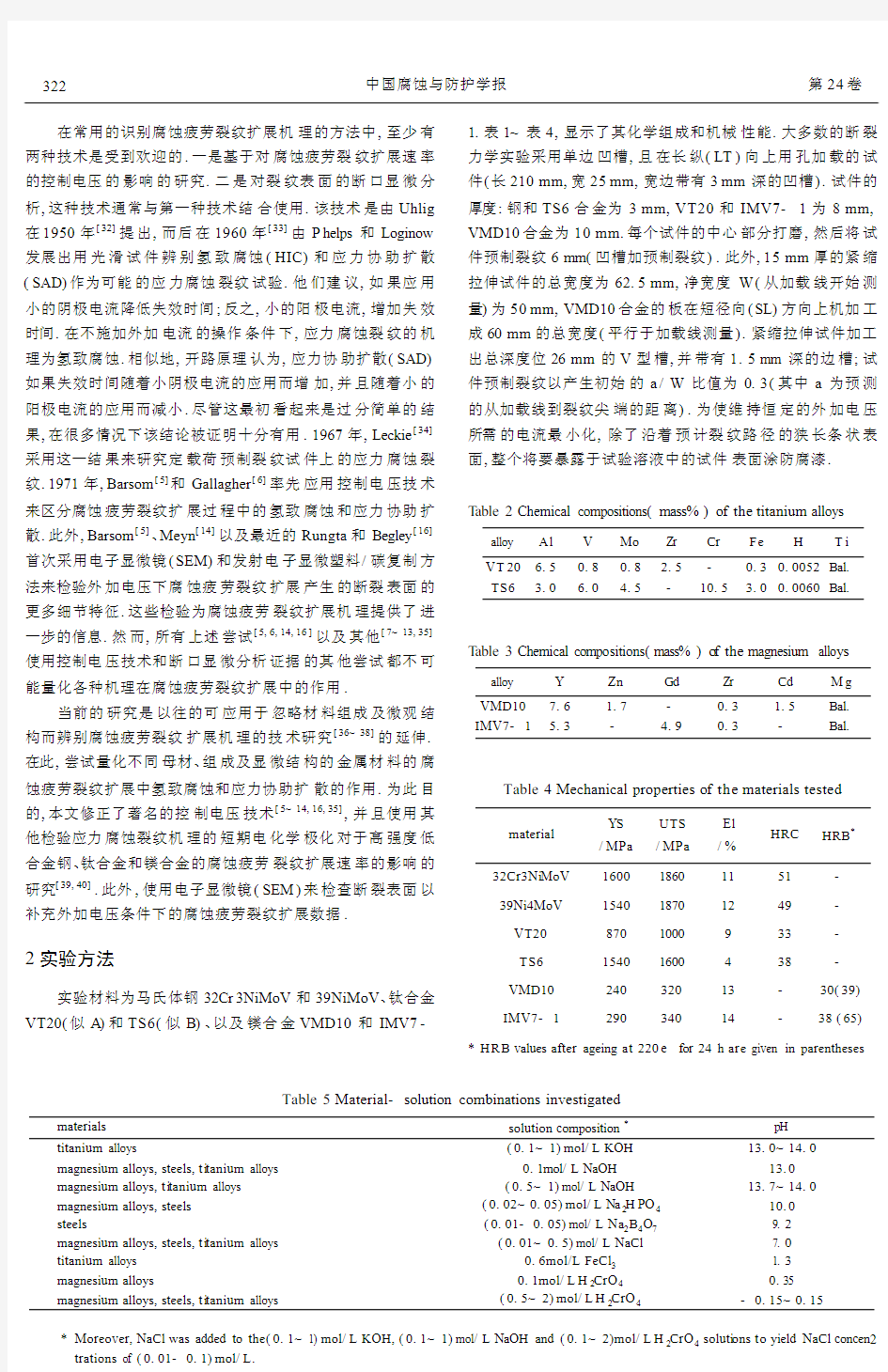

摘要:针对高强度低合金钢、钛合金和镁合金进行了腐蚀疲劳裂纹的扩展FCG 、外加电压对于腐蚀疲劳裂纹扩展速率的影响以及断裂表面的研究.在外加电压对于腐蚀疲劳裂纹扩展速率影响的研究过程中,在一段时间内发生极化,可以根据此期间内的开路电压记录裂纹扩展速率,并测量极化情况下的裂纹增长速率.由于裂纹扩展测量技术的进步,测量的时间很少超过300s,这使观测非独立模式阴极极化对于腐蚀疲劳裂纹扩展速率的影响成为可能.当最大应力强度(K max )超过给定材料)溶液组合的特定临界特征值时,阴极极化会加速裂纹的扩展.当K max 低于临界值,而所有其他条件(试件、溶液、pH 值、载荷频率、应力比率、温度等)不变时,同样的阴极极化会妨碍裂纹扩展,或者对于裂纹扩展无影响.断口显微分析结果显示,阴极极化下加速裂纹的扩展是由于氢致腐蚀(H IC).因此,根据氢致腐蚀机理以及K HIC 和$K HIC 的显示,K max 的临界值,以及应力范围($K )是由相应的腐蚀疲劳裂纹扩展的症状所确定的.当K max >K HIC ($K >$K HIC )时,腐蚀疲劳裂纹扩展的主要机理是H IC.对于大多数的材料)溶液组合的研究表明,当K max 1前言 在过去30年里,金属材料的腐蚀疲劳裂纹的扩展,一直吸引着全世界研究人员的广泛注意[1].这是由于伴随着应力腐蚀裂纹的腐蚀疲劳是许多(如果不是大多数)工业中失效的原因 [2] [注:事实上,应力腐蚀裂纹只是腐蚀疲劳裂纹扩展 在应力比(R =最小/最大载荷)为1时的特例.在实际操作条件下,不能够发现应力腐蚀裂纹,是由于所有由固定组件和随机组件构成的实际工程结构都处于变幅工作应力中 [3] ].直到现在,机械、金相和环境变量对于一定范围材料 的腐蚀疲劳裂纹扩展行为的影响和研究有了一些成果.然而,尽管付出了很大的努力,对于防止应力腐蚀裂纹扩展失效仍然没有有效的方法.而且无法预测在役条件下何种材料与环境的组合会导致腐蚀疲劳裂纹扩展. 由于关于腐蚀疲劳裂纹扩展(F CG)的可能性、模型和速率等大量基础问题无从知晓,使寻找防腐方法,包括针对失效模式的耐蚀材料的选取复杂化.在这些问题中,最重要的问题是腐蚀疲劳裂纹扩展的机理问题.该用于解释腐蚀疲劳裂纹扩展的机理与那些用于解释应力腐蚀裂纹(SCC)的机理相似,而且从应力腐蚀裂纹研究入手[4].在裂纹尖端发生 的氢致腐蚀(HIC,或/氢脆0)及应力协助扩散(SAD)这两个过程给出了腐蚀疲劳裂纹扩展的可能机理主要考虑的问题.以高强度低合金钢和钛合金为例,在任一材料/环境组合中,没有一个确定统一的腐蚀疲劳裂纹扩展机理.对于这些材料,有些作者提出氢致腐蚀在腐蚀疲劳裂纹扩展中期到了主导的作用[5~ 15] .作为氢致腐蚀有害的证据,其增大腐蚀疲劳 裂纹扩展速率的极化电压[5~ 13] ,并且在水溶液和氢气中由 于裂纹扩展产生的断裂表面的相似性[5,12,14,15].其他的证据,应力协助扩散(SAD)是高强钢[16~ 18] 和钛合金[19,20]腐蚀 疲劳裂纹扩展的主要机理.相反,重点在于高强钢和钛合金对于材料的腐蚀疲劳裂纹扩展行为(例如具有高强度/密度比的镁合金[21]),尽管更多的努力放在了镁合金的应力腐蚀裂纹研究上[22~ 31] .镁合金的应力腐蚀裂纹机理已经被归因 于或者是应力协助扩散(SAD)[22,23,27]造成的持续裂纹扩展,或者是在裂纹尖端[26,28~ 31] 一系列的氢致腐蚀裂纹导致 的断续性裂纹扩展.而且,镁合金的应力腐蚀裂纹也包含一个应力协助扩散的缓慢重复循环阶段,其后是快速机械断裂的阶段[24,25].对于应力协助扩散(SAD)机理的一个主要争论是镁合金的应力腐蚀裂纹可以用阴极极化来制止,并且在极化消失后重新开始[22,27]. Ta ble 1Chemical compositions (mass%)of the high strength steels steel C Si Mn P S Cr Ni Mo V W Cu 32Cr3NiMoV 0.320.980.690.0120.005 3.02 1.010.440.120.880.1239Ni4MoV 0.39 0.09 0.10 0.007 0.005 0.20 4.50 0.34 0.09 -0.18 收稿日期:2004208231;修订日期:2004210220 第24卷第6期 2004年12月 中国腐蚀与防护学报 Jour nal of Chinese Society for Corrosion and Protection Vol 124No 16 Dec 12004 在常用的识别腐蚀疲劳裂纹扩展机理的方法中,至少有两种技术是受到欢迎的.一是基于对腐蚀疲劳裂纹扩展速率的控制电压的影响的研究.二是对裂纹表面的断口显微分析,这种技术通常与第一种技术结合使用.该技术是由Uhlig 在1950年[32]提出,而后在1960年[33]由P helps和Loginow 发展出用光滑试件辨别氢致腐蚀(HIC)和应力协助扩散(SAD)作为可能的应力腐蚀裂纹试验.他们建议,如果应用小的阴极电流降低失效时间;反之,小的阳极电流,增加失效时间.在不施加外加电流的操作条件下,应力腐蚀裂纹的机理为氢致腐蚀.相似地,开路原理认为,应力协助扩散(SAD)如果失效时间随着小阴极电流的应用而增加,并且随着小的阳极电流的应用而减小.尽管这最初看起来是过分简单的结果,在很多情况下该结论被证明十分有用.1967年,Leckie[34]采用这一结果来研究定载荷预制裂纹试件上的应力腐蚀裂纹.1971年,Barsom[5]和Gallagher[6]率先应用控制电压技术来区分腐蚀疲劳裂纹扩展过程中的氢致腐蚀和应力协助扩散.此外,Barsom[5]、Meyn[14]以及最近的Rungta和Begley[16]首次采用电子显微镜(SEM)和发射电子显微塑料/碳复制方法来检验外加电压下腐蚀疲劳裂纹扩展产生的断裂表面的更多细节特征.这些检验为腐蚀疲劳裂纹扩展机理提供了进一步的信息.然而,所有上述尝试[5,6,14,16]以及其他[7~13,35]使用控制电压技术和断口显微分析证据的其他尝试都不可能量化各种机理在腐蚀疲劳裂纹扩展中的作用. 当前的研究是以往的可应用于忽略材料组成及微观结构而辨别腐蚀疲劳裂纹扩展机理的技术研究[36~38]的延伸.在此,尝试量化不同母材、组成及显微结构的金属材料的腐蚀疲劳裂纹扩展中氢致腐蚀和应力协助扩散的作用.为此目的,本文修正了著名的控制电压技术[5~14,16,35],并且使用其他检验应力腐蚀裂纹机理的短期电化学极化对于高强度低合金钢、钛合金和镁合金的腐蚀疲劳裂纹扩展速率的影响的研究[39,40].此外,使用电子显微镜(SEM)来检查断裂表面以补充外加电压条件下的腐蚀疲劳裂纹扩展数据. 2实验方法 实验材料为马氏体钢32Cr3NiMoV和39NiMoV、钛合金VT20(似A)和TS6(似B)、以及镁合金VMD10和IMV7-1.表1~表4,显示了其化学组成和机械性能.大多数的断裂力学实验采用单边凹槽,且在长纵(LT)向上用孔加载的试件(长210mm,宽25mm,宽边带有3mm深的凹槽).试件的厚度:钢和TS6合金为3mm,VT20和IMV7-1为8mm, VMD10合金为10mm.每个试件的中心部分打磨,然后将试件预制裂纹6mm(凹槽加预制裂纹).此外,15mm厚的紧缩拉伸试件的总宽度为62.5mm,净宽度W(从加载线开始测量)为50mm,VMD10合金的板在短径向(SL)方向上机加工成60mm的总宽度(平行于加载线测量).紧缩拉伸试件加工出总深度位26mm的V型槽,并带有1.5mm深的边槽;试件预制裂纹以产生初始的a/W比值为0.3(其中a为预测的从加载线到裂纹尖端的距离).为使维持恒定的外加电压所需的电流最小化,除了沿着预计裂纹路径的狭长条状表面,整个将要暴露于试验溶液中的试件表面涂防腐漆. T able2Chemical compositions(mass%)of the titanium alloy s alloy Al V Mo Zr Cr Fe H T i VT20 6.50.80.8 2.5-0.30.0052Bal. TS6 3.0 6.0 4.5-10.5 3.00.0060Bal. T able3Chemi cal compo sitions(mass%)o f the magnesium allo ys alloy Y Zn Gd Zr Cd M g VMD107.6 1.7-0.3 1.5Bal. IMV7-1 5.3- 4.90.3-Bal. Table4Mechanical properties of the materials tested material YS /MPa UTS /MPa El /% HRC HRB* 32Cr3Ni MoV160018601151- 39Ni4MoV154018701249- VT208701000933- TS615401600438- VMD1024032013-30(39) IMV7-129034014-38(65) *HRB values after ageing at220e for24h are given in parentheses Table5Material-solution combinations investigated materials solution composition*pH titanium alloys(0.1~1)mol/L KOH13.0~14.0 magnesium alloys,steels,ti tanium alloys0.1mol/L NaOH13.0 magnesium alloys,ti tanium alloys(0.5~1)mol/L NaOH13.7~14.0 magnesium alloys,steels(0.02~0.05)mol/L Na2H PO410.0 steels(0.01-0.05)mol/L Na2B4O79.2 magnesium alloys,steels,ti tanium alloys(0.01~0.5)mol/L NaCl7.0 titanium alloys0.6mol/L FeCl3 1.3 magnesium alloys0.1mol/L H2CrO40.35 magnesium alloys,steels,ti tanium alloys(0.5~2)mol/L H2CrO4-0.15~0.15 *Moreover,NaCl was added to the(0.1~1)mol/L KOH,(0.1~1)mol/L NaOH and(0.1~2)mol/L H2CrO4soluti ons to yield NaCl concen2 trations of(0.01-0.1)mol/L. 322中国腐蚀与防护学报第24卷 试件上应用频率为0.1Hz的对称的三角形波形的循环拉伸载荷.在每个试验的过程中,应力比设定为0.1和0.9之间的一个恒定值.此外,在恒定载荷条件下还测试了一些其他试验.使用直接电流电阻测量法持续监测裂纹的扩展.温度控制在?0.5e的范围内,从而可以检测最小0.001mm 的裂纹扩展. 实验在25e?0.5e下的不同水溶液中进行,除了0.001mol/L~0.5mol/L NaCl以外,腐蚀疲劳试验的溶液特别选择了低于K ISCC的.表5中显示了试验溶液的组成.虽然试验的结果是材料在大多数试验的溶液中表现出对静态应力腐蚀开裂免疫,但是他们在标准0.5mol/L NaCl溶液中对静态应力腐蚀开裂高度敏感. 当稳压器连接到Ag/AgCl参考电极和铂对照电极上时,试件发生极化.该试验结果的电压被转化为标准氢电极电位(SHE).更加完整的试验细节和电化学测量过程在前面已经介绍[37,38]. 在一定时间内,研究外加电压对腐蚀疲劳裂纹扩展速率的影响过程中,可以记录初始裂纹伸展率并测量极化下的裂纹伸展率(d a/d N)p,在达到这段时间内对应于开路电压(OCP)在给定最大应力强度(K max)的初始腐蚀疲劳裂纹扩展速率(d a/d N)i之后应用极化.由于测量裂纹延伸率的高分辨特性,在极化发生后10s~150s后即可观察到(d a/d N)i的变化.测量(d a/d N)p的时间间隔极少超过300s.因此,一测量到(d a/d N)p就可以取消极化,系统会回到开路电压(OCP).然后,使用新的K max重复试验.(d a/d N)i的范围从约5@10-9到大于10-5m/cycle.极化对于腐蚀疲劳裂纹伸展的影响程度定义为(d a/d N)p与(d a/d N)i的比值.由此可知,对于大多数的实验材料)溶液组合,由于在取消极化后(除非单独给出)裂纹扩展速率回到初始值(d a/d N)i,裂纹形变的裂纹尖端环境和条件没有在300s内发生显著变化. 3实验结果 3.1高强度钢 在初步试验的基础上,选取钝化溶液(如0.05mol/L Na2B4O7、0.5mol/L和1mol/L H2CrO4)来进行多蓄腐蚀疲劳裂纹扩展试验,并研究外加电压对于32Cr3NiMoV和39Ni4MoV腐蚀疲劳裂纹扩展率的影响.在这些溶液中,随着K ISCC的增长,由于应力协助扩散(SAD)应力腐蚀裂纹被显著的抑制.例如,对于1mol/L H2CrO4和0.05mol/L Na2B4O7中的32Cr3NiMoV钢,K ISC C分别等于26MP a m1/2和35MPa m1/2,但是在0.5mol/L NaCl溶液中K ISCC=12 M Pa m1/2.该条件允许在所谓K ISC C以下的真实腐蚀疲劳条件下进行腐蚀疲劳裂纹扩展试验. 在研究短期阴极极化对腐蚀疲劳裂纹扩展速率的影响时发现,该影响取决于K max的值,相对于开路电压而言,给定的阴极电压或者增加(多倍)或者降低腐蚀疲劳裂纹的扩展率.重要的一点是,当K max和相应的腐蚀疲劳裂纹扩展率(d a/d N)超过特定临界值时,阴极电压加速裂纹的扩展.当K max和d a/d N低于临界值时,所有其他条件(试件、溶液、pH、温度、频率、R等)相同,同样的阴极电压对裂纹的扩展率产生抑制或无影响.阴极极化加速裂纹扩展,并伴有应用极化后的一段延迟.根据电压值,该延迟从50s到250s不等.随着外加电压负向增长,该延迟降低,而(d a/d N)进一步增加.这些延迟看起来反映了随电压变化裂纹扩展达到新的动态平衡的动力学过程.当K max和d a/d N低于临界值时, 300s内阴极极化不会造成裂纹扩展的加速,但极化行为的延伸在多于300s的时间(如达到1500s)造成裂纹扩展的稳步减缓. 图1显示了当K max低于或高于8.3MPa m1/2, 39Ni4MoV钢在0.5mol/L H2CrO4溶液中应用阴极极化后腐蚀疲劳裂纹扩展率的变化.在前面的例子中(K max=8.1 MPa m1/2),当应用-200mV S HE的阴极电压时(电流密度~ 0101mA/cm2),裂纹停止扩展,但210s后,裂纹扩展率变为初始值(d a/d N)i.在第二个例子中(K max=8.9MP a m1/2),同样的阴极电压时裂纹扩展率增大12.7倍,也就是(d a/ d N)p=1.2@10-6m/cycle.在应用极化约120s后,裂纹扩展开始加速.在停止极化而系统回到开路电压后,裂纹扩展率回到初始值(d a/d N)i.图2a显示了(d a/d N)p/(d a/d N)i和初始裂纹扩展率(d a/d N)i从2.5@10-8~4.5@10-6m/cy cle之间的关系.图2b显示了对于在-200mV SHE较高电阻下0.5 mol/L H2CrO4溶液中的39Ni4MoV钢阴极极化对于腐蚀疲劳裂纹扩展率的加速影响更加显著.对于该材料)溶液组合,当R=0.1时(d a/d N)p/(d a/d N)i为1.6,当R=0.85时大于20. 当酸性溶液如0.5mo l/LH2CrO4(p H0115)被中性溶液0.01mol/L和0.5mol/L NaCl(pH7)、弱碱性溶液0.01mol/L 和0.05mol/L Na2B4O7(p H9.2)或者碱性更大的溶液0.03mol/L Na2HPO4(pH10)和0.1mol/L NaOH(p H13)所替代时,阴极极化对于腐蚀疲劳裂纹扩展率的影响的实质不变.对于每种钢)溶液组合的实验,与开路电压下的试验相比,给定阴极电压下K max和d a/d N的范围或者增加或者降低腐蚀疲劳裂纹扩展率.在某些例子中, 当短期阴极极化对于腐蚀疲劳 Fig.1Diagram indicating the change in co rrosion FCG rates in 39Ni4MoV steel after cathodic po larizati on application when K max was either(A)l ower or(B)higher than the critical value of8.3MPa m1/2 323 6期S.A.Shipilov等:腐蚀疲劳裂纹扩展的机理 Fig.2Dependence of the (d a /d N )p /(d a /d N )i ratio fo r 39Ni4MoV steel tested in 0.5mo l/L H 2CrO 4sol uti on on:(a)the initial crack growth rate correspo nding to OCP and (b)on stress ratio Fig.3SEM fractographs of 32Cr3NiMoV steel tested in 0.05mol/L Na 2B 4O 7so lution at:(a)OCP of -50mV S HE and (b) at cathodic po tential of -1000mV SHE ;K max =26MPa m 1/2,R=0.5,(d d /d N )i =5.4@10-7 m/cycle,and (d a / d N )p =4@10-6m/cy cle.Th e overall direction o f crack propagatio n was fro m to p to bottom of the fractographs ap 2 proximately 裂纹扩展率的影响很小或者可以忽略不计时,可以认为极化对裂纹扩展率无影响.当K max 低于14.7MPa m 1/2 且R =0.9 时,-800mV S HE 的阴极电压(电流密度~0.1mA/cm 2)对于0.05mol/L Na 2B 4O 7溶液中的32Cr3NiMoV 钢无明显影响.但是当K max 达到该临界值时,同样的阴极电压会使裂纹扩展率增大为7倍.阳极极化将在很大范围内增大腐蚀裂纹扩展率(d a /d N )i ,从5@10-9到高于10-5m/cycle.当(d a /d N )i 减小时,极化的加速影响变得更明显.未观察到阳极极化对于腐蚀疲劳裂纹扩展率影响的K max 和d a /d N 的临界值. 使用低放大倍率(10@)检查断裂表面,对应于开路电压的裂纹扩展和阴极极化下裂纹加速扩展的断裂表面没有不同的显示.使用SEM 的高放大倍数(50@)观察,区别十分明显,可以看出这两种情况下裂纹扩展的两种不同机理.图3a 是开路电压下0.05mol/L Na 2B 4O 7溶液中32Cr3NiMoV 钢的混合晶间裂纹(IG)和穿晶裂纹(TG)模式.该混合断裂模式发生在大多数-1000mV SHE 的阴极电压晶间裂纹中(图3b).晶间裂纹断裂模式穿过整个试件的宽度.随着分裂面数量的增加,晶间裂纹增加.不考虑电压的情况,断裂表面垂直于裂纹表面和主要裂纹扩展的方向开裂. 312钛合金 如前所述[38],尽管阳极极化轻微加速或不影响大多数试验溶液中的裂纹扩展率,阴极极化抑制甚至制止VT20和TS6合金的腐蚀疲劳裂纹扩展.实验溶液为0.5mol/L NaCl 、(0.1~1)mol/L NaO H 、(0.1~1)mol/L KOH 以及(0.5~2)mol/L H 2CrO 4.对于K max 在15MPa m 1/2到80MPa m 1/2、(d a /d N )i 在10-8到5@10-5m/cycle 的范围内的极化影响的观察结果与已出版的数据[19,35,41]相一致.不考虑pH 值(从pH 值为-0.15的2mol/L H 2CrO 4溶液到pH 值为14的1mol/L KOH 溶液)的影响,阴极极化抑制腐蚀疲劳裂纹扩展率.图4是VT20合金在0.5mo l/L NaCl 溶液和不含额外NaCl 的1mol/L KO H 溶液中的实验结果.在阴极极化下,将外加电压值负向增加或加入HCl 使pH 值降低(到1)都不能加速0.5mol/L NaCl 溶液中裂纹的扩展.在氢氧化物溶液中加入少量的NaCl 将减弱其钝化能力,并增大裂纹扩展率.然而,尽管由于溶液的钝化能力的减弱[42],裂纹尖端金属表面形成的钝化氧化膜的氢穿透能力应该增加,阴极极化(达到700mV~800mV,低于pH 试验范围内的氢平衡电压[43].)没有造成这些溶液中的腐蚀疲劳裂纹扩展的加速(图4b). 324 中国腐蚀与防护学报第24卷 Fig .4D ependence of the (d a /d N )p /(d a /d N )i rati o on K max for VT20alloy tested in:(a)0.5mol/L NaCl solutio n and (b)in 1mol/L KOH with and without NaCl additi ons Fig .5Diagram indicating the change in the corrosion FCG rate in TS6alloy after cathodic polarization applicati on when K max was higher than the cr i tical val ue of 65MPa m 1/2 在0.6mol/L FeCl 3和(0.5~2)mo l/L H 2CrO 4+(0.01~0.1)mol/L NaCl 溶液中的钛合金试验中,分别观察了阴极极化下腐蚀疲劳裂纹扩展率的降低和迅速增长.当K max 超过特定临界值时,阴极极化加速裂纹扩展至开路电压下的12倍.然而,当K max 低于该临界值时,同样的阴极极化(所有其他条件相同)抑制裂纹扩展.正像高强度钢的例子中,在极化开始后,阴极极化加速裂纹扩展率存在一个时间延迟.图5是0.6mol/L FeCl 3溶液中的TS6合金试验,当K max 高于临界值65MPa m 1/2 时,阴极极化开始后腐蚀疲劳裂纹扩展率的变化曲线.在这种情况下,在外加电压后约130s 后,-200mV SHE 的阴极电压(电流密度约为10mA/cm 2)将裂纹扩展率增加到200倍.在0.6mol/L FeCl 3溶液中VT20合金试验中,阴极电压为-200mV S HE ,给延迟为150s ?15s.当K max 高于临界值时,裂纹扩展率增大到几乎与K max 无关的2@10-4到4@10-4 m/cycle 的高水平.(由于裂纹扩展率很高,当发现极化的加速影响很明显后,且达到用来估计(d a /d N )p 值以确定(d a /d N )p /(d a /d N )i 比值所需的3~5次裂纹扩展的循环,就立即中止试验).在停止极化后系统马上恢复到开路电压,有一段时间裂纹扩展率大大超出初始值(d d /d N )i .当K max 低于临界值时,阴极极化在300s 内对裂纹扩展不造成加速.相反的,几乎一施加极化,裂纹扩展率就降低. 图6b 是当K max 值分别低于63.0MPa m 1/2和72.6MPa m 1/2时,0.6mol/L F eCl 3溶液中VT20和T S6合金试验中 R =0.8,-200mV SHE 的阴极电压降低腐蚀疲劳裂纹扩展率;相应的VT20合金的临界裂纹扩展率为4.5@10-7 m/ cycle,而对TS6合金为6.8@10-7 m/cycle(图6a).当K max 达 到这些值时,对于VT20合金,同样的阴极极化将使裂纹扩展率增大到50倍,而TS6合金增长70倍.可知其强烈依赖于(d a /d N )p /(d a /d N )i 比的值和R .在0.6mol/L FeCl 3溶液中的T S6合金,电压为-200mV SHE 时,当R =0.1时,(d a /d N )p /(d a /d N )i 的较高比值为5,R =0.5时为30,而 R =0.8时为75.K max 的临界值取决于溶液的化学成分和活性/钝性物种的比值.对于VT20合金在-200mV SHE 且R =0.8的情况下试验,在2mol/L H 2CrO 4+0.1mol/L NaCl 溶液中临界值K max =48.5M Pa m 1/2;1mol/L H 2CrO 4+0.1mol/L NaCl,溶液中K max =43.5MP a m 1/2 ,而0.5mol/L H 2CrO 4+0.1mol/L NaCl 溶液中K max =27的MPa m 1/2. 断裂表面的检查,即使只用裸眼观察,我们可以看出对应于开路情况下裂纹扩展与当K max 超出临界值时阴极极化情况下裂纹加速扩展的断裂区域的本质区别.阴极极化下比开路情况下的裂纹扩展更脆.当使用SEM 的高放大倍率(640@)检查时,这些区别更加明显,证明了裂纹扩展机理的变化.图7a 显示了0.6mol/L FeCl 3溶液中VT20合金在开路电压下的断裂表面的特征.可知垂直于主要裂纹扩展方向的明确定义的疲劳裂痕.另一方面,当阴极电压为-200mV S HE 时,许多典型的带有/河流模式0特征的平面裂痕以及垂直于断裂表面的以及实际平行于主裂纹扩展方向的凹槽和裂缝非常明显(图7b).3.3镁合金 对于K ISC C 下的VMD10和IMV7-1合金的腐蚀疲劳裂纹扩展行为的研究中,选取了如(0.1~1)mol/L NaOH 、(0.02~0.05)mol/L Na 2HP O 4以及(0.1~2)mol/L H 2CrO 4等钝化溶液.按照参考文献[21],特定的溶液以极低的速度侵袭镁及其合金.此外,在(0.1~1)mol/L NaOH 和(0.1~2)mol/L H 2Cr O 4溶液中加入NaCl 产生NaCl 的浓度为(0.01~0.1)mol/L.这些混合溶液,其活性来自于氯化物而氢氧化物或铬酸对其产生钝化影响,被认为是加速腐蚀疲劳裂纹扩展并提高金属表面裂纹尖端的钝化膜的氢渗透性.后者的 325 6期S.A.Shipilov 等:腐蚀疲劳裂纹扩展的机理 Fig.6D ependence of(a)the corrosion F CG rate and (b)the (d a /d N )p /(d a /d N )i r at io on K max for titanium al 2 loys in 0.6mol/L F eCl 3 solution Fig.7SEM fr actographs of VT20alloy tested in 0.6mol/L F eCl 3solution at(a)OCP of+750mV S HE and (b)at cathodic potential of -200mV S HE ;K max =68MPa m 1/2,R =0.5,(d a /d N )i =8.5@10-7 m/cycle,and (d a /d N )p =(5~9)@10 -5 m/cycle.T he overall dir ection of crack propagation was from top to bottom of the fractogr aphs approximately Fig.8Cor rosion FCG rates for VMD10alloy in 1mol/L NaOH solution at OCP (-1150mV SHE )and cathodic potential (-1800mV S HE ) 情况被认为是由于溶液加入氯离子而导致钝化能力的减弱[44].此外,也使用纯的(0.01~0.5)mol/L NaCl 溶液进行 腐蚀疲劳裂纹扩展的试验. 在(0.01~0.5)mol/L NaCl 溶液中的镁合金,阴极极化抑制腐蚀疲劳裂纹扩展.反之,阳极极化加速其扩展.对于IMV7-1合金,在所有试验溶液中,观察到的阴极极化和阳极极化的影响是相似的.这两种合金在220e 下老化24h,用以增强其对HIC 的敏感性,他们的屈服强度都增大,但在NaCl 溶液中的阴极极化对裂纹扩展率的抑制影响没有改变.观察得到的极化对腐蚀疲劳裂纹扩展率的影响与镁合金应力腐蚀裂纹相符[22,27,29,30]. 在(0.1~1)mol/L NaO H 、0.02mol/L Na 2HPO 4和(0.5~2)mol/L H 2CrO 4溶液中的VMD10合金试验中,疲劳裂纹扩展率大约与空气中相等[45],阴极极化加速腐蚀裂纹扩展率至OCP 下的几倍.只有在K max 超过特定的临界值时才 能观察到该加速影响.裂纹扩展率取决于外加电压,在应用阴极极化后10s~150s 后裂纹扩展率缓慢增长,然后裂纹扩展率达到一个稳定状态的值(d a /d N )p .当K max 低于临界值时,同样的阴极极化对裂纹扩展率在300s 后无明显影响. 图8是R =0.5时,1mol/L NaOH 溶液中VMD10合金(HRB 39,试样取向LT )的试验结果.当K max 和相应的腐蚀 326 中国腐蚀与防护学报第24卷 疲劳扩展率d a/d N分别低于13.2MPa m1/2和5.6@10-7 m/cycle时,-1800mV SHE(电流密度[3mA/cm2)的阴极极化对裂纹扩展无影响.然而,当K max和d a/d N达到这些值时,比较OCP下的裂纹扩展率,同样的阴极极化加速裂纹扩展.当K max=13.6MP a m1/2时,极化加速裂纹扩展率的因子为1.5,而在K max=16.4MPa m1/2.时,极化对裂纹扩展率的加速影响程度增长到6倍.观察得到在K max临界值和试件取向之间有强烈的依赖关系.特别是当VMD10合金(HRB 39)在1mol/L NaOH溶液中,在-1800mV SHE且R=0.5时,对于LT取向的试件临界K max等于13.2MPa m1/2,而SL取向试件仅为4.9MPa m1/2.VMD10合金在220e下老化24h,伴随着临界K max的明显降低,屈服强度增加.当R=0.5时,-800mV SHE下2mol/L H2Cr O4溶液中的VMD10合金,在SL试件取向老化后,临界值K max从13.5 M Pa m1/2降低到3.3MPa m1/2. 向氢氧化物或铬酸溶液中加入少量NaCl,并降低他们的浓度,使NaOH的浓度低于0.1mol/L而H2CrO4的浓度低于0.5mol/L,这样会弱化溶液的钝化能力.这将提高裂纹扩展率并使d a/d N的数据移向较低的K max.其后,阴极极化对裂纹扩展率的影响反过来独立于K max抑制裂纹扩展.当Na2HPO4溶液的浓度从0.02mol/L提高到0.05mol/L时,阴极极化对于裂纹扩展率的影响也会改变.尽管当K max高于特定临界值(在-1800mV S HE而R=0.5为10.4 M Pa m1/2)时0.02mol/L Na2HPO4溶液中的阴极极化加速裂纹扩展,在0.05mol/L Na2HPO4溶液中同样的阴极极化抑制裂纹扩展,且该影响不依赖于K max. 对VMD10合金的断裂表面的检验显示,在开路下的裂纹扩展与在K max超过临界值时阴极极化加速的裂纹扩展所对应的断裂面没有区别.在(0.1~1)mol/L NaOH、0.02 mol/L Na2HPO4和(0.5~2)mol/L H2CrO4溶液中所有试件的TG裂纹可知阴极极化对腐蚀疲劳裂纹扩展率的非单一模式的影响. 4讨论 4.1前言 水环境中的腐蚀疲劳裂纹扩展的过程中,裂纹尖端金属的阳极溶解与环境中的氢气进入裂纹尖端塑性区[46]同时发生.因此,与惰性气体(如干氩和高真空)中的裂纹扩展相比, SAD和HIC都将加速裂纹的扩展.[注意:本讨论分析不包含惰性气体,实验中由于材料(如钛合金)本身含氢而导致的裂纹扩展.]由于机械(应力水平、载荷模式、循环频律、应力比和波形)、冶金(化学成分、材料微观结构、晶界构成、表面状况和试件的取向)以及环境(溶液的成分和浓度、pH值、电位、溶解的氧、温度、流动率)的不同,在两种机理中有一种在裂纹扩展过程中起决定性作用.而且在裂纹尖端附近的阳极或者阴极反应的强烈程度、材料的脱氢性能和在裂纹尖端的氢含量也决定了控制腐蚀疲劳裂纹的扩展机理.通常,阳极极化加速金属的溶解并降低氢气的生成,而阴极极化降低金属的溶解并增加氢气的生成.这条规律使我们可以通过外加电压对腐蚀疲劳裂纹扩展率的研究,应用控制电压技术[32~34]区分HIC与SAD腐蚀疲劳裂纹扩展机理[5~14,16,35].根据这种技术,如果显著的阴极电流增加裂纹扩展率,阳极电流降低裂纹扩展率,那么裂纹扩展的机理为HIC.相似地,如果裂纹扩展率随阴极电流的应用而降低,而随阳极电流的应用而增加,那么裂纹扩展的机理为SAD[32~34].然而,本次研究观察得到的阴极极化对腐蚀疲劳裂纹扩展的非单一模式影响显示,根据K max值,应用特定的阴极电压是或者增大到开路电压下裂纹扩展率的几倍,或者降低(或不影响)裂纹扩展率,这不能单纯使用H IC或SAD 的观点解释.另一方面,观察结果为裂纹扩展过程中两种机理同时共存的可能性这一构想提供理由.在此,每种机理的作用是由K max值(除了其他变量)是否高于特定材料)溶液组合的特征临界值决定的.本文通过使用其他的用于预充氢气或产生氢气的环境下(如水溶液或气态氢)的裂纹扩展机理的理解的观点和理论,来解释本文的研究结果和阴极极化对腐蚀疲劳裂纹扩展率的非单一模式的影响. 4.2腐蚀疲劳裂纹扩展过程中的HIC 41211K HIC、$K HIC和(d a/d N)cr的概念阴极极化对于腐蚀疲劳裂纹扩展率的非单一模式影响以及阴极极化下获得的明确的临界值的特征门槛值K max不能用裂纹内的电化学反应的变化来解释(尽管这种变化是由于电压的变化),因为这些反应不是由应力强度因子所决定的.在一些金属)溶液系统中,即便对于高导电的溶液,裂纹内部的化学反应也可能与溶液总体的化学反应不同[19,47~49].然而,没有理由将这种不同以及外加电压和裂纹尖端的电势[49,50]的不同与K max的临界值相关联.这些不同无法解释为什么在超过临界K max时,仅仅非常小的增加就转变了阴极极化的影响,加速裂纹扩展而不是阻碍裂纹的扩展.另一方面,在阴极极化下氢气的产生增加以及氢气的进入金属发生在试件的外表面[46]和正在扩展的裂纹内部[49,51].在我们考虑的情况中,疲劳裂纹扩展导致的裂纹尖端表面的钝化膜的局部破损,并在每个应力循环开启过程中产生一个裸露的(无膜)金属表面[17,18,20],例如,裂纹前端的交互滑移机理[41,52].这促进了应力梯度驱动下输送氢气进入裂纹前端的最大膨胀区域,在这里,某种形式的氢脆可能发生,这可能是由于点阵引力的减少而发生的[53,54].假设在材料测试中阴极电压加速腐蚀疲劳裂纹扩展是由于充氢和HIC引起的,那么上面的讨论以及阴极极化下容易产生HI C的事实,也适用于高强度钢[55,56]、钛合金[57~59]和镁合金[26,30](其他[5~14,16,18]讨论通过同样方法解释了阴极极化对腐蚀疲劳裂纹扩展率的减少效应).然而,我们知道应力强度因子对裂纹尖端氢气的产生速率只有很小的影响,而且氢气渗入金属的动力学不直接依赖于应力或应力强度因子[61-63].此外,在本次研究中发现,当K max大于某一临界值时加速裂纹扩展率的阴极极化,在K max小于临界值时会降低(或不影响)裂纹扩展率. 大多数HI C理论是基于Troiano等[64]人最早提出的关于氢的应力协助扩散达到塑性应变的凹槽或裂纹前端金属阵列的最大三向应力.根据这个假设,当足够的氢集中在该 327 6期S.A.Shipilov等:腐蚀疲劳裂纹扩展的机理 位置上时,氢浓度和应力状态达到一个临界组合时,H IC将发生.[注:最近,Doig和Jones[65]假设,发生HI C所需的临界氢浓度应在由显微结构所决定的裂纹前端的一段距离内获得.Akhurst[66]通过钢中非稳定断裂(无氢)的脆性模式,类推假定临界应力需要超出裂纹尖端的一个特征距离才会发生HI C.]对于高强钢[10,68~70]和钛合金[14,71,72]的氢致疲劳裂纹扩展以及镁合金[26,28]中的氢致腐蚀的机理的观点也结合了Troiano的建议.此外,正如Oriani和Josephic[73]以及Gerberich等人[72,74]提出的,存在一个应力强度因子(K TH)的门槛值,必须达到这个值,氢环境中的金属裂纹才能稳定增长.根据Gerber ich和Chen的观点[74],当裂纹尖端前沿的氢平衡浓度(C eq)达到引起HIC所需的临界浓度(C cr)时,应力强度因子等于K TH.然而,当应力集中因子小于K TH且C eq 将上面陈述的各点进行综合考虑,可以得出以下结论:为了在阴极电压下由于H IC产生加速的腐蚀疲劳裂纹扩展,应当超过K max的临界值.该临界值对应于以下的条件:当足量的氢气集中在裂纹前端的某一特征距离[65,66]时,达到应力状态和氢浓度[64]组合的临界值.因此,按照HI C的机理,K max的临界值和$K被认为对应于腐蚀疲劳裂纹扩展的开始,用符号K HIC和$K HIC表示.(它们相似于在循环载荷[41,70,75,76]下,为表达应力腐蚀裂纹所引用的临界应力强度K FSCC和$K SC C).其对应的临界裂纹扩展率用(d a/d N)cr 表示.注意到以下的结论是非常重要的:当K max>K HIC($K >$K HI C)且(d a/d N)>(d a/d N)cr时,HIC对腐蚀疲劳裂纹扩展起主导作用.这种行为在高强度低合金钢、似A和似B 钛合金以及镁合金VMD10,即不同材料的基体、成份和显微结构,都是普遍存在的.这符合忽略材料基体、成份和显微结构下的H IC基本理论[53,64,65,74,77,78]. 正像前面提到的,当K max>K HIC时,阴极极化对裂纹扩展率的加速影响随着R的增大而变得更加显著(图2b).这证明了HIC对裂纹扩展的相对贡献(相对于其他可能的机理,如SAD)随着R的增大而增长.H IC对裂纹扩展的贡献,在恒定载荷下最大.例如,对于0.6mol/L F eCl3溶液中的TS6合金,当阴极极化达到-200mV SHE且R=0.1时,腐蚀疲劳裂纹扩展速度增加到原来的五倍.而当R=0.5时,增加到30倍,R=0.8时,增加到70倍.在静态载荷下,当K HIC低于K ISCC时,相同的阴极极化导致OCP下/静止0裂纹的扩展速度加速到4@10-5m/s.按照Troiano对H IC的提议[64],上述的观察与载荷方向的改变时,氢通过应力协助扩散进入或离开裂纹尖端区的相反特征有关.这意味着在静态载荷下,氢原子倾向于聚集在裂纹前端的金属阵列里,在循环载荷下,由于三轴位置在一个很大范围[69,79]内周期移动,氢原子的波动区域将随着R的减小而扩张.与静载荷相比,在疲劳裂纹前氢原子和三轴位置的周期波动使H IC的出现更加困难,并且随着R的减小,HIC对腐蚀疲劳裂纹扩展的贡献也随之减小. 当测试VMD合金时,随着合金屈服强度的增加,K HIC 将减小.这个发现与随着强度的增加,材料对HI C的敏感性增加的通常趋势相一致.然而,强度并不是镁合金对HIC敏感性的决定因素.当IMV7-1合金在220e下老化24h(用于增加其对HIC的敏感性)后,其强度比VMD10合金更高,但I MV7-1合金的高强度并没有导致阴极极化条件下由于HIC而加速腐蚀疲劳裂纹扩展.在这种合金中,阴极极化抑制腐蚀疲劳裂纹扩展.也就是说,在腐蚀疲劳时,I MV7-1合金对HIC的敏感性并不如VMD10合金对HI C的敏感性显著.对H IC的敏感性由一些变量决定,而不是完全由镁合金的强度决定.这些变量包括合金的化学成分和显微结构、溶液的pH值、活性和钝化粒子的比例、造成裂纹修饰过程动力和裂纹尖端表面膜性质(包括其氢渗透性)的电极电势以及最重要的K max值.除此以外,K HIC和试件的取向有非常强的联系,这说明了HIC的敏感性有很强的方向性.特别是当R=0.5时,-1800mV SHE下1mol/L NaOH溶液中VMD10合金在SL方向的K HIC比在LT方向上低2.7倍.而在2mol/L H2Cr O4溶液和-800mV SHE条件下,VMD10合金在SL方向的K HIC比在LT方向上低2.9倍.镁合金的试件取向和它对HIC的敏感性关系的数据在文献中没有论述,但是Moccari和Shastry[27]发现,当镁合金AZ61在0.6 mol/L NaCl+0.1mol/L K2CrO4溶液中进行测试时,试件的取向对K ISC C有微弱的影响. 41212氢致腐蚀疲劳裂纹扩展的孕育期如上所述,当K max>K HIC时,加速的裂纹扩展并不是在阴极极化应用后立即开始的,而是存在某个滞后时间(图1和图5).10s~50s 的滞后时间与本研究采用的高传导电解质中极化进入裂纹所需的时间并不一致,在该电解质中,一旦试件的外表面的外加电压,裂纹尖端的电势将发生变化.这种滞后反映了与这个孕育期相关的动力学过程.孕育期被Tr oiano[64]提出用以解释裂纹前端高应变区的氢气浓度达到临界值所需的时间.广泛的说,按照HIC机理,这些滞后与腐蚀疲劳裂纹扩展开始所需的孕育期有关.孕育期后,在给定的K max下,因 328中国腐蚀与防护学报第24卷 为阴极极化提供氢气,导致试件充氢[50],氢致腐蚀疲劳裂纹将以稳定的速度(d a/d N)p扩展.阴极极化移走后,电势返回到OCP,在钢和VMD10合金的裂纹扩展率将回到初始值(d d/d N)i.当测试钛合金时,阴极极化结束后,电势返回到OCP,在一定时间内,裂纹的扩展率明显高于初始值(d a/ d N)i.这种阴极极化对裂纹扩展率的(残余)影响是由于钛及其合金有较大的形成脆性氢化物的趋势,并且在暴露于产生氢的环境或气态氢中时易脆化[57,58,71,80-86]. 41213断裂金相当K max>K HIC,断裂金相分析也支持HIC在腐蚀疲劳裂纹扩展中的主导作用.当K max>K HIC时,在高强度钢和钛合金中加速的腐蚀疲劳裂纹扩展的断裂表面的特征与在氢气或预充氢情况下循环载荷下材料的断裂表面特征相似[55-57,82,87,88].特别是在高强钢中观察到IG 断裂与部分TG断裂和一些非弹性裂纹晶界扩展(图3b).这些都是该种类钢发生HIC的典型特征.通常马氏体钢在阴极电压下发生的氢致腐蚀疲劳裂纹是沿着先奥式体晶界发生的[5,12,16,89].F randsen和Mar cus[87]发现,高强度钢HP-9 -4-20当在13kPa的氢气中(相对真空)测试时,疲劳裂纹扩展的加速产生与在断裂表面晶间断裂所占的多少有着密切的联系.他们提出,由于晶界处被阻碍的滑移带产生的应力集中[90],或由于各种不纯物的出现作为氢气在结合抑制剂[91],先奥氏体晶界可能是H IC的首选断裂途径.在氢气或产生氢气的环境下受到应力时,高强马氏体钢通常沿着先奥氏体晶界发生脆性断裂,这一现象已经被广泛接受[78,91,92].这种发生晶间断裂的趋势与微量元素如P、S和Sn的聚积有关[78,93,94].这些微量元素P、S和Sn能降低铁基合金的晶间结合力是被人们所认同的[95].此外,McMahon[78,94]等人提出,合金元素如Mn、Si和Ni有利于P和S在奥氏体晶界的聚积.在本研究所使用的钢中,所有合金元素和不纯物(除了Sn,Sn是不能立即检测的)都在表1中列出.当K max>K HIC 时,这些合金元素和不纯物被推测提高了氢致腐蚀裂纹在钢中的晶间扩展. 当K max>K HIC时,钛合金在阴极极化下的腐蚀疲劳裂纹扩展比在开路情况下更加脆化的方式发生.图7b显示了许多典型的平的带有河流形状特征的开裂面,以及垂直于断裂面和平行于主裂纹扩展方向的小裂纹,这些都是在阴极极化下加速腐蚀疲劳裂纹扩展发生的证据.Hack和Lever2 ant[82]以及更近的Nakasa和Satoh[57],进行了钛合金在冲氢前后的疲劳断裂面的显微结构和断裂金相分析.充氢的I MI -685合金在HIC下几乎完全脆性断裂,其断裂表面呈现为带有河流形状的开裂面[82].Ti213V211Cr23Al的阴极充氢的断裂表面显示了对应于氢溶液导致的B相的开裂面降低结合力的频繁河流形状特征的开裂面[57].Meyn[83]、Powell和Scully[96]论述了由于氢气的作用导致钛点阵的开裂机理. VMD10合金在(0.1~1)mol/L NaO H、0.02mol/L Na2HPO4和(0.5~2)mol/L H2CrO4溶液中进行测试所得到的断裂表面显示了穿晶断裂的发生.在这些溶液中,可以观察到阴极极化的非单一模式效应对裂纹扩展率的影响.当K max超过K HIC时,断裂表面的形貌不能由电压和试件的取向决定.这与当K max>K HIC时,VMD10合金的阴极极化对腐蚀疲劳裂纹扩展率的加速效应没有高强度低合金钢和钛合金的显著这一事实有关. 413腐蚀疲劳裂纹扩展过程中的SAD 当K max>K HIC和K max 与K max的值无关,当钛合金在有NaCl或无NaCl的0.5 mol/L NaCl、(0.1~1)mol/L NaOH、(0.1~1)mol/L KOH 或(0.5~2)mol/L H2CrO4溶液中,SAD也是腐蚀疲劳裂纹扩展的主要机理.在这些溶液中,阴极极化阻碍甚至停止腐蚀疲劳裂纹扩展(图4),而阳极极化加速裂纹扩展.当K max 在本研究中,一种机理在腐蚀疲劳裂纹扩展中起主导作用,但这并不否定其他机理也起作用的可能性.例如,虽然在0.5mol/L NaCl溶液中,阴极极化阻碍甚至停止腐蚀疲劳裂纹扩展在VT20合金中的发生(这一事实使我们难以接受HIC机理),但在OCP情况下,VT20合金在该溶液中的断裂表面的许多特征与K max>K HIC时VT20合金在0.6mol/L 329 6期S.A.Shipilov等:腐蚀疲劳裂纹扩展的机理 F eCl3溶液时相似,其腐蚀疲劳裂纹扩展的主要机理为HIC[38].看起来,断裂表面特征的相似是由于裂纹扩展率(在 0.5mol/L NaCl溶液中为3@10-5m/cycle,而在0.6mol/L F eCl3溶液中为5.3@10-5m/cycle)的相似性,而不是裂纹扩展机理的相似性.正如Lynch[97]所论证的,在非常不同的条件下,产生的断裂表面特征可能非常相似,上述观察结果显示,仅仅通过断裂表面不能确定裂纹扩展机理.需要使用其他证据,如控制(外加)电压对裂纹扩展率的影响,来确定裂纹扩展的机理. 5结论 (1)提出了一种识别HIC与SAD在腐蚀疲劳裂纹扩展中作用的方法.该方法力图在裂纹扩展过程中进行短期电化学反应的仿真.为此目的,一段时间内阴极或阳极电压作用于试件上,在此期间可以记录基于开路电压的裂纹增长率,以及测量极化下的裂纹扩展率.由于测量裂纹扩展的技术的发展,测量的时间很少超过300s. (2)本文的研究成果使观察阴极极化对于腐蚀疲劳裂纹扩展的非独立模式的影响成为可能.非常重要的一点是当K max和相应的裂纹扩展速率超出特定材料-溶液组合的特征值时,阴极极化加速裂纹的扩展;当K max和(d a/d N)低于临界值,而其他条件(试件、溶液、pH值、温度、频率、R等)相同时,相同的阴极极化抑制或对裂纹扩展无影响.对于马氏体不锈钢、似A或似B钛合金以及镁合金VMD10,该观察结果相同. (3)高强度不锈钢和钛合金在阴极电压下加速的腐蚀疲劳裂纹扩展断裂表面的观测特征与气态氢或预充氢环境中材料疲劳试验中的结果相似. (4)实验结果表明在阴极电压下腐蚀疲劳裂纹扩展的加速是由于氢致腐蚀.因此,根据氢致腐蚀的机理和K HIC、K max的临界值以及$K和(d a/d N)被认为是对应于腐蚀疲劳裂纹扩展.当K max>K HIC($K>$K HIC)且(d a/d N)> (d a/d N)cr时,氢致腐蚀是腐蚀疲劳裂纹扩展的主要机理. (5)当K max (6)氢致腐蚀(较之于其他可能的机理,如SAD)对于腐蚀疲劳裂纹扩展的相对贡献随着R增加而增加.氢致腐蚀在静态载荷下比循环载荷下显著. 鸣谢:对俄罗斯科学院理化学院的V V Lunin(已故)和V A Mar ichev的建设性讨论,以及中央材料学院的L N Yuvena2 lyeva在显微镜方法方面的协助表示感谢.并对约克大学的H M Simpson协助编辑致以深深的谢意. 参考文献: [1]Gangl off R P.Corrosion fatigue crack propagati on in metals[A]. In:En vironment-In duced Cracking of Metal s[M].Gangloff R P, Ives M B,eds.NACE,Houston,1990,55-106[2]Sch tz W.Fatigue life predi ction-a review of the s tate of the art [A].In:Structural Failure,Product Liability and T echnical Insur2 ance[M].Rossmanith H P,eds.Elsevier Science,Ams terdam, 1993,49-60 [3]Shipi lov S A.Environment-assisted cracking of materials as a sig2 nificant cause of engineering systems malfunctions[J]https://www.wendangku.net/doc/2e8338375.html,w Insur.,1996,1:131-142 [4]Newman R C,Procter R P M.Stress corrosion cracki ng:1965- 1990[J].Br.Corros.J.,1990,25:259-269 [5]Barsom J M.Mechanisms of corrosi on fatigue below K IS CC[J].Int. J.Fract.Mech.,1971,7:163-182 [6]Gallagher J P.Corrosion fati gue crack growth rate behavior above and below K I SCC[J].J.Mater.,1971,6:941-964 [7]Vosikovsky O.Frequency,stress ratio and potential effects on fa2 tigue crack growth of HY130steel in salt water[J].J.T est.Eval., 1978,6:175-182 [8]Congleton J,Craig I H,Denton B K,Parkins R N.Crack growth i n HY80and HY130steels by corrosi on fatigue[J].Met.Sci.,1979, 13:436-443 [9]Romaniv O M,Voldemarov A V,Nykyforchyn G M.Factors in ac2 celeration of crack growth during corrosion fatigue of high-strength steels[J].Fiz.-Khim.Mekh.Mater.,1980,16(5):21 -27(in Russian) [10]Fujii C T,Sm i th J A.Environmental influences on the aqueous fa2 tigue crack growth rates of HY-130steel[A].In:Corrosion Fa2 tigue:M echanics,Metallurgy,Electrochemistry and Engineering, ASTM STP801[M].Crooker T W,Lei s B N,edit.ASTM, Philadelph i a,1983,390-402 [11]Komai K,Kita S,Endo K.Corrosion fatigue crack growth of a hi gh-tension steel in NaCl solution[J].Bul l.Japan Soc.Mech. Eng.,1984,27(227):847-853 [12]Tong Z S,Li M Q,Feng B X,Shi Y.T he corrosi on fatigue of SiCrM oCuV steel in3.5%NaCl solution[J].Corrosion,1985,41: 121-126 [13]M urakami R,Ferguson W G.Th e effects of cathodic potenti al and calcareous deposits on corrosion fatigue crack growth rate in seawa2 ter for two offshore structural steel s[J].Fatigue Fract.Engng M ater.Struct.,1987,9:477-488 [14]M eyn D A.An analysis of frequency and amplitude effects on cor2 rosion fatigue crack propagation in T i-8Al-1Mo-1V[J].M et2 all.T rans.,1971,2:853-865 [15]Peters M,Gysler A,T jering G L.Influence of texture on fatigue properties of Ti-6Al-4V[J].Metall.Trans.,1984,15A:1597 -1605 [16]Rungta R,Begley J A.T he effect of applied potential on corrosion fatigue crack growth rates of a Ni-Cr-Mo-V turbi ne di sc steel i n a room temperature12M NaOH soluti on[J].Corrosion,1979, 35:544-550 [17]Jones D A.A unified mechanism of stress corrosi on and corrosion fatigue cracking[J].Metall.Trans.,1985,16A:1133-1141 [18]Masuda H,Nishijima S.Application of scratching electrode method for corrosion fatigue[J].Trans.Nat.Res.Inst.M et.,1987,29:44 -50 330中国腐蚀与防护学报第24卷 [19]Speidel M O,Blackburn M J,Beck T R,Feeney J A.Corrosion fa2 tigue and stress corrosi on crack growth in high strength aluminum alloys,magn esium alloys,and titanium alloys ex posed to aqueous so2 lutions[A].In:Corrosion Fatigue:Chem i stry,Mechanics and Mi2 crostructure[M].Devereux O,McEvily A J,Staehle R W,eds. NACE,Houston,1972,324-345 [20]Shimoj o M,Higo Y,Nunomura S.Relation between the amount of fresh bare surface at the crack tip and the fati gue crack propagati on rate[J].ISIJ Int.,1991,31:870-874 [21]Froats A,Aune T Kr,H awke D,Unsworth W,Hillis J.Corrosi on of magnesium and magnesi um alloys[A].In:Metals Handbook, Vol.13:Corrosion,9th ed.[M].ASM International,Metals Park, 1987,740-754 [22]Logan H L.M echanism of s tress-corrosion cracki ng in the AZ31B magnesium alloy[J].J.Res.Nat.B ur.Stand.,1958,61:503-508 [23]Tomashov N D,Isaev N I.Investigati on of anodic processes during stress corrosion cracking in metals[J].Dok.Akad.Nayk SSSR, 1960,132:409-412(in Rus sian) [24]Fairman L,West J M.Stres s-corrosi on cracking of a magnesium -aluminum alloy[J].Corros.Sci.,1965,5:711-715 [25]Pugh E N,Green J A S,Slattery P W.On the propagation of stress-corrosion cracks in a magnesium-al uminum alloy[A].In: Fracture1969[M].Pratt P L,et al,eds.London:Chapman and Hall Ltd.,1969,387-395 [26]Chakrapani D G,Pugh E N.Hydrogen embrittlement in a Mg-Al alloy[J].M etall.Trans.,1976,7A:173-178 [27]Moccary A,Shas try C R.An investigation of stress corrosi on cracking in MgAZ61alloy i n3.5%NaCl+2%K2CrO4aqueous solution at room tem perature[J].Z.Werks tofftech.,1979,10:119 -123 [28]Meletis E I,Hochman R F.Crys tallography of stress corrosi on cracking in pure magnesium[J].Corrosion,1984,40:39-45 [29]Stampella R S,.Procter R P M,Ashworth V.Environmentally- induced cracking of magnesium[J].Corros.Sci.,1984,24:325-341 [30]Ebtehaj K,Hardie D,Park i ns R N.The influence of chloride- chromate s oluti on com positi on on the stress corrosion cracking of a Mg-Al alloy[J].Corros.Sci.,1988,28:811-829 [31]Lynch S P,Trevena P.Stress corrosion cracking and liquid metal embrittlem ent[J].Corrosion,1988,44:113-123 [32]Uhlig H H.Action of corrosion and stres s on13%Cr stainless steel[J].Met.Prog.,1950,57:486-487 [33]Ph elps E H,Loginow A W.Stress corrosion of steels for aircraft and missi les[J].Corrosi on,1960,16:325t-335t [34]Leckie H P.Effect of environment on stress induced failure of high strength maraging steels[A].In:Fundamental Aspects of Stress Corrosion Cracking[M].Staehle R W,Forty A J,Van Rooyen D, edit.NACE,Houston,1969,411-419 [35]Murakami R,Ferguson W G.Th e effects of a marine environment on the corrosion fatigue crack propagation rate of pure titan i um and its weld metal[J].Fatigue Fract Engng Mater.Struct.,1993,16: 255-265 [36]Marichev V A,Shipilov S A.Influence of electrochemical polariza2 tion on crack growth in corrosion cracki ng an d corrosi on fati gue of magnesium alloys[J].Fiz.-Khim.Mekh.Mater.,1986,22(3): 21-25(in Russi an) [37]Shipi lov S A.A new method for identification of the mechanism of corrosion fatigue crack growth[J].Corrosi on/96.NACE,Houston, 1996,247 [38]Shipi lov S A.Corrosion fati gue crack growth behavior of titanium alloys i n aqueous solutions[J].Corrosi on,1998,54:29-39 [39]Marichev V A,Rosenfeld I L.Investigation of the mechani sm of stress corrosion cracking in high strength steels[J].Corrosion, 1976,32:423-429 [40]Marichev V A,Rosenfeld I L,Luni n V V.Investigati on of the k i2 netics and mechanism of subcri tical crack growth by delayed fai lure of titan i um alloys in and out of corrosive environments[J].Corro2 sion,1980,36:373-379 [41]Dawson D B,Pelloux R M.Corrosion fatigue crack growth of ti ta2 nium alloys in aqueous solutions[J].Metall.Trans.,1974,5:723 -731 [42]M arichev V A.A quantified concept of the hydrogen penetrability of passivating fi lms at a crack ti p during stress corrosion cracking of structural materi als[J].Werkst.Korros.,1985,36:278-290 [43]Pourbai x M.T ranslated by Franklin J A.Atlas of Electrochemical Equilibria in Aqueous Soluti ons[M].Oxford:Pergamon Press,1966 [44]Hardie D.T he en vironment-induced cracking of hexagonal mate2 rials:magnesium,titan i um,and zirconium[A].In:Environment-In duced Cracking of Metals[M].Gangloff R P,Ives M B,eds. NACE,H ouston,1990,347-360 [45]Grinberg N M,Serdyuk V A,Malinkina T I,Kamyshkov A S.Ef2 fect of vacuum and low temperature on the fatigue crack propagation i n m agnesium alloys[J].Fiz.-Khim.Mekh.Mater.,1982,19 (4):48-54(i n Russian) [46]Owe Berg T G.Kinetics of absorption by metals of hydrogen from water and aqueous solutions[J].Corrosion,1960,16:198t-200t [47]Brown B F,Fujii C T,Dahlberg E P.Methods for studying the so2 lution chem i stry within stress corrosi on cracks[J].J.Electrochem. Soc.,1969,116:218-219 [48]T aunt R J,Charnock W.Fl uid compositions within fatigue cracks [J].Mater.Sci.Eng.,1978,35:219-228 [49]T urnbull A,Ferriss D H.Mathematical modelling of the electro2 chemistry i n corrosion fatigue cracks i n structural steel cathodically protected in sea water[J].Corros.Sci.,1986,26:601-628 [50]Turnbull A,Saenz de Santa Maria M.Predicti ng the kinetics of hydrogen generation at the tips of corrosi on fatigue cracks[J].M et2 all.T rans.,1988,19A:1795-1806 [51]Zakroczymski T.Entry of hydrogen i nto iron alloys from the liquid phase[A].In:Hydrogen Degradation of Ferrous Alloys[M].Ori2 ani R A,Hirth J P,Smialowski M,edit.Noyes Publications,Park Ridge,1985,215-250 [52]Pelloux R M.Corrosion-fatigue crack propagation[A].In:Frac2 ture1969[M].Pratt P L,et al,edit.London:Chapman and Hall Ltd.,1969,731-739 [53]Orian R A.A mechanistic theory of hydrogen embri ttlement of steels[J].B er.Bunsenges.Phys.Ch em.,1972,76:848-857 331 6期S.A.Shipilov等:腐蚀疲劳裂纹扩展的机理 [54]Suresh S,Ritchie R O.Mechanisti c dis similarities between envi ron2 mentally influenced fati gue-crack propagation at near-threshold and high er growth rates in lower strength steels[J].Met.Sci.1982, 16:529-538 [55]Hirano K,Kobayashi Y,Kobayashi H,Nakazawa H.H ydrogen en2 hanced fatigue crack growth behavior of high strength steels[A]. In:Materials,Experimentation and Desi gn in Fati gue-Proc.Fa2 tigue.81[C].Sherratt F,Sturgeon J B,eds.Westbury House,Guild2 ford,1981,87-96 [56]Tau L,Chan S L I,Shin C S.Hydrogen enhanced fatigue crack propagation of bainitic and tempered martensitic steels[J].Corros. Sci.,1996,38:2049-2060 [57]Nakasa K,Satoh H.T he effect of hydrogen-charging on the fa2 tigue crack propagati on behavior of B-titanium al loys[J].Corros. Sci.,1996,38:457-468 [58]Young Jr G A,Scully J I.Hydrogen embri ttlement of solution heat -treated and aged B-titanium alloys Ti-15%V-3%Cr-3% Al-3%Sn and Ti-15%Mo-3%Nb-3%Al[J].Corrosi on, 1994,50:919-933 [59]Venkataraman G,Goolsby A D.Hydrogen embrittlement in titani2 um alloys from cathodic polarization in offshore environments,and its mitigation[J].Corrosion/96.NACE,Houston,1996,554. [60]Gangloff R P,Turnbull A.Crack electrochemistry modeli ng and fracture mechanics m easurement of the hydrogen embrittlement threshold in steel[A].In:Modeling Environmental Effects on Crack Growth Processes[M].Jones R H,Gerberich W W,eds. Warrendale:T he M etallurgical Society of AIME,1986,55-81 [61]De Kazi nczy F.E ffect of stresses on hydrogen diffusi on i n steel [J].Jernkont.Ann.,1995,139:885-895 [62]B eck W,B ockris J O.M,McBreen J,Nanis L.Hydrogen perme2 ation in metals as a function of stress,temperature an d di ssolved hy2 drogen concentrati on[J].Proc.Roy.Soc.,1996,A290(1421):220 -235(London) [63]Blundy R F,Royce R,Poole R,Shreir L L.Effect of pressure and stress on permeation of hydrogen through steel[A].In:Stress Cor2 rosion Cracking and H ydrogen Embrittlement of Iron B ase Alloys [C].Staehle R W,Hochmann J,McCright R D,Sl ater J E,eds. NACE,Houston,1977,636-647 [64]T roiano A R.T he role of hydrogen and other interstitials in the mechanical behavior of metals[J].Trans.ASM,1960,52:54-80 [65]Doig P,Jones G T.A model for the i nitiation of hydrogen embrit2 tlement cracking at notches in gaseous hydrogen environm ents[J]. Metall.T rans.,1977,8A:1993-1998 [66]Akhurst K.A criterion for hydrogen-induced fracture[A].In: Advances in Fracture Research-Fracture81[M].Francoi s D,et al,eds.Oxford:Pergamon Press,1982,1899-1907 [67]Ritchie R O,Geniets L C E,Knott J F.Effects of grain-boundary embrittlem ent on fracture an d fatigue crack propagation in a low al2 loy steel[A].In:The Microstructure and Design of Alloys[M]. Lon don:The Institute of M etals,1973,124-128 [68]Pao P S,Wei W,Wei R P.Effect of frequency on fatigue crack growth response of AISI4340steel in water vapor[A].In:Envi2 ronment-Sensitive Fracture of Engineering Materi als[M].Foroulis Z A,eds.Warrendale:The Metallurgical Soci ety of AIME,1979, 565-580 [69]Nakasa K,Takei H,Kajiwara K.Effect of stress wave shape on the crack propagation velocity in cyclic delayed failure[J].Engng Fract. M ech.,1981,14:507-517 [70]Hirose Y,Mura T.Crack nucleation and propagation of corrosion fatigue in high-strength s teel[J].Engng Fract.Mech.,1985,22: 859-870 [71]Pittinato G F.Hydrogen-enhanced fatigue crack growth in Ti- 6Al-4V ELI weldments[J].Metall.Trans.,1972,3:235-243 [72]Gerberich W W,Moody N R,Jensen C L,Hayman C,Jatavallab2 hula K.H ydrogen in A/B and all B titanium systems:analysis of m i2 crostructure and temperature interactions on cracking[A].In:H y2 drogen Effects in Metals[M].B erns tein I M,Thomps on A W,eds. Warrendale:The Metallurgical Society of AIME,1981,731-743 [73]Oriani R A,Josephic P H.Equilibrium aspects of hydrogen-i n2 duced cracking of steels[J].Acta Metall.,1974,22:1065-1074 [74]Gerberich W W,Chen Y T.Hydrogen-controlled cracking-an approach to threshold stres s i ntensity[J].Metall.Trans.,1975,6A: 271-278 [75]Endo K,Kom ai K,Matsuda Y.Influences of stress ratios on cyclic stress corrosion crack growth characteristics of a high-strength steel[J].B ull.Japan Soc.Mech.Eng.,1981,24(197):1885-1892 [76]Gerberich W W,Yu W.Hydrogen interactions in fatigue crack thresholds[A].In:Fracture Problems and Solutions in the Energy In dustry[C].Si m pson L A,eds.Oxford:Pergamon Press,1982,39 -50 [77]Van Leeuwen H P.The kinetics of hydroge n em brittl ement:a qua ntita2 ti ve di ffusi on m odel[J].Engng Fract.Me ch.,1974,6:141-146 [78]McMahon Jr C J,B riant C L,B anerji S K.The effects of hydrogen and impurities on brittle fracture in steel[A].In:Advances in Re2 search on the Fracture of Materials-Fracture77[M].T aplin D M R,eds.New York:Pergamon Press,1978,363-385 [79]B owles C Q,Schijve J.Experimental observations of environmental contributions to fatigue crack growth[A].In:Corrosion Fatigue: M echan i cs,Metallurgy,Electrochemistry and Engineering,ASTM STP801[M].Crooker T W,Leis B N,eds.AST M,Philadelphia, 1983,96-113 [80]Phillips I I,Poole P,Shrei r L L.Hydride formation during cathodic polarization of Ti-I.Effect of current density on kinetics of growth and composi tion of hydride[J].Corros.Sci.,1972,12:855-866 [81]Orman S,Picton G.The role of hydrogen i n the stress corrosion cracking of titanium alloys[J].Corros.Sci.1974,14:451-459 [82]Hack J E,L everant G R.The influence of m i crostructure on the susceptibility of ti tanium all oys to internal hydrogen embrittlement [J].Metall.Trans.,1982,13A:1729-1738 [83]Meyn D A.Effect of hydrogen on fracture and i nert-en vironment sustained load crack i ng resistance of A-B ti tanium all oys[J].M et2 all.T rans.,1974,5:2405-2414 [84]Sastry S M L,Lederich R J,Rath B B.Subcritical crack-growth under sustained load in Ti-6Al-6V-2Sn[J].Metall.T rans., 1981,12A:83-94 [85]Pao P S,Wei R P.Hydrogen-enhan ced fati gue crack growth in T i 332中国腐蚀与防护学报第24卷 -6Al-2Sn-4Zr -2Mo -0.1Si[A].In :Titanium,Science and Technology[M ].T jering G L,Zwicker U,B unk W,eds.DGM,Oberursel,1985,4:2503-2510 [86]Clarke C E,Hardie D,Ikeda B M.The effect of hydrogen content on the fracture of pre -cracked titanium specimens [J ].Corros.Sci.,1994,36:487-509 [87]Frandsen J D,Marcus H L.T he correl ati on between grain size and plastic zone si ze for environmental hydrogen as sisted fatigue crack propagation[J].Scrip.Metall.,1975,9:1089-1094 [88]Austen I M,M cIntyre P.Corrosion fati gue of hi gh-strength steel in low-pressure hydrogen gas[J].Met.Sci.,1979,13:420-428[89]Rungta R,Begley J A,Staehle R W.Effect of steam impuriti es on corrosion fati gue crack growth rates of a turbine disc steel[J].Cor 2rosion 37.1981,682-690 [90]Robertson W D,Tetelman A S.A un i fied structural mechanism for intergranul ar and transgranular corrosion cracking [A ].In:Strength ening Mechanisms in Soli ds[M].ASM,Metals Park,1962,217-252 [91]Yoshino K,McM ahon Jr C J.The cooperative relation between tem per embrittlement and hydrogen embrittlement in a high strength steel[J ].M etall.Trans.,1974,5:363-370 [92]B riant C L,Banerj i S K.Intergranular failure in s teel:the role of grai n-boundary compositi on [J].Int.Met.Rev.,1978,23:164-199 [93]Craig B D,Krauss G.T he structure of tempered martensite and its susceptibility to hydrogen stress crack i ng[J].Metal l.T rans.,1980,11A:1799-1808 [94]B an dyopadhyay N,Kameda J,M cMahon Jr C J.H ydrogen -i n 2 duced cracking in 4340-type steel:effects of composi tion,yi eld strength and H 2pressure[J].Metall.Trans.,1983,14A:881-888[95]Kameda J,M cMahon Jr C J.The effects of Sb,Sn and P on the strength of grain boundaries in a Ni-Cr steel[J].Metall.T rans.,1981,12A:31-37 [96]Powell D T ,Scully J C.Stress corrosion cracking of alpha titanium alloys at room temperature[J].Corrosion,1968,24:151-158[97]Lynch S P.Failures of s tructures and components by environmen 2 tally assis ted cracking[J].Engng Fai lure Analys,1994,1:77-90 MECHANISMS FOR CORROSION FATIGUE CRACK PROPAGATION S.A.Shipilov (Depar tment of Mechanical and Manuf actur ing Engineer ing ,Univer sity o f Calgary ,Calgary ,Alb er ta ,Ca nada T 2N 1N 4) Abstr act:The corrosion fatigue crack growth (FCG)behaviour,the effect of applied potential on corrosion FCG rates,and the fracture surfaces were studied for high-strength low-alloy steels,titanium alloys and magnesium alloys.During investigation of the effect of applied potential on corrosion FCG rates,polarization was switched on for a time period in which it was possible to register the change in the crack growth rate corresponding to the open-circuit potential and to measure the crack growth rate under polarization.Due to the higher resolution of the crack extension measurement technique,the time rarely exceeded 300s.This approach made possible the ob 2servation of a non-single mode effect of cathodic polarization on corrosion FCG rates.Cathodic polarization ac 2celerated crack growth when the maximum stress intensity(K max )exceeded a certain well-defined critical value characterisitic for a given material-solution combination.When K max was lower than the critical value,the same cathodic polarization,with all other conditions(specimen,solution,pH,loading frequency,stress ratio,tempera 2ture,etc.)being equal,retarded or had no influence on crack growth.The results and fractographic observations suggested that the acceleration in crack growth under cathodic polarization was due to hydrogen-induced crack 2ing(H IC).Therefore,critical values of K max ,as well as the stress intensity range ($K )were regarded as corre 2sponding to the onset of corrosion FCG according to the HIC mechanism and designated as K H IC and $K H IC .HIC was the main mechanism of corrosion FCG at K max >K H IC ($K >$K HIC ).For most of the material-solution combinations investigated,stress-assisted dissolution played a dominant role in the corrosion fatigue crack prop 2agation at K max Key words:corrosion fatigue,crack growth,fracture surface,high-strength steels,hydrogen-induced crack 2ing,magnesium alloys,titanium alloys 333 6期S.A.Shipilov 等:腐蚀疲劳裂纹扩展的机理 第五章疲劳裂纹扩展 §5.1 概述 前面介绍的内容为静载荷作用下的断裂准则。构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。 一、疲劳破坏的过程 1)裂纹成核阶段 交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。 2)微观裂纹扩展阶段 微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许 沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。 3)宏观裂纹扩展阶段 裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。 界尺寸 c 4)断裂阶段 a时,产生失稳而很快断裂。 当裂纹扩展至临界尺寸 c 工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深 0.15mm表面裂纹为宏观裂纹。 N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。( p N) 以前阶段对应的循环因数——裂纹形成寿命。( i 二、高周疲劳和低周疲劳 高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。(应力疲劳) 低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。(应变疲劳) 工程中一般规定N ≤105为低周疲劳。 f 三、构件的疲劳设计 1、总寿命法 测定S-N曲线(S为交变应力,N为应力循环周次)。 经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。 在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。 N=N i +N p (N i 萌生寿命,N p 扩展寿命) 2、损伤容限法(疲劳设计的断裂力学方法) 容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。 疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。 材料疲劳裂纹扩展研究综述 摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。指出了常用理论的不足,对新的研究方法进行了论述。 关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展 1 前言 19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。 经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模 型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。 2 疲劳裂纹扩展研究现存问题 如今,人们在分析材料裂纹扩展问题时最常用到的是“塑性钝化模型”和裂纹尖端因“反向塑性区”等原因导致的“裂纹闭合效应”理论。而它们是否正确,却一直在人们的验证和争论之中。 根据现有的研究结果,有学者提出,若按照“塑性钝化模型”理论,强度高的材料应具有较低的裂纹扩展速率,但实验结果却不能证实这一预测。另外,该“模型”认为的“裂纹尖端的钝化是在拉应力达到最大值时完成的”这一观点在理论上不妥,也与实测结果不符。观察结果表明,裂纹尖端钝化是一个渐进的过程,钝化半径与外载荷大小成正比。 而疲劳裂纹在扩展过程中的“裂纹闭合效应”在什么情况下存在,能否对材料的裂纹扩展速率产生重要影响,考虑“裂纹闭合”的实验室数据能否用于工程中等问题也一直在人们的争论之中。由于“裂纹闭合效应”理论推出的结论是:“对载荷比的依赖性不是材料的内在行为,而是源于裂纹表面提前闭合后应力强度因子幅(△K) 的变化”,所以早在1984年S.Suresh等人就指出[1],“裂纹闭合”不是一个力学参数,它受构件形状、载荷、环境和裂纹长度等因素的影响。因此,除非在实际使用过程中测量构件的裂纹闭合情况,否则在实验室里做出来的试验结果不能用来预测构件中的裂纹扩展速率。1970年,Ritchie研究钢中裂纹扩展的近门槛值时发现:在真空环境下,应力比R对门槛值几乎没有影响,首度质疑了裂纹闭合的存在性和所起的作用。在前人研究的基础上,美国海军实验室的 万方数据 第7期王建西,等:影响钢轨疲劳裂纹萌生寿命的主要因素分析915 劳进一步研究方向[5】.Ringsberg利用Coffin- Manson公式和SWT公式进行了疲劳裂纹的预测分 析[1].金学松等人对轮轨滚动接触疲劳问题进行了 定性分析[6]. 影响滚动接触疲劳裂纹萌生寿命的主要因素是 轮载和摩擦系数.分析这些主要因素对滚动接触疲 劳裂纹萌生寿命影响规律,将有助于研究剥离掉块 和断轨产生原因,有助于确定预防性钢轨打磨的打 磨参数.同时,在静水压力作用下微裂纹会闭合,提高钢轨的抗疲劳性能.而静水压力对滚动接触疲劳裂纹萌生的影响还少见有文献分析过.本文通过对钢轨轨头应力应变分析,提出了考虑静水压力影响的滚动接触疲劳裂纹萌生寿命预测模型,分析了影响滚动接触疲劳裂纹萌生寿命的主要因素,为制定减缓滚动接触疲劳的养护维修合理方法提供理论上的支持.滚动接触疲劳裂纹发展过程可以分为裂纹萌生阶段和扩展阶段.根据试验和工程实际,把钢轨中出现0.5mm裂纹时的疲劳寿命视为裂纹萌生寿命. 1钢轨应力应变分析模型 轮轨接触表面接触压力和接触斑的大小按Hertz理论计算,忽略了轮轨接触时塑性变形对接触压力和接触斑的影响.轮轨接触面之间存在相对滑动和转动使钢轨又承受了纵向力作用.假定轮轨接触斑处于全滑动状态,根据库仑摩擦定理:纵向力和法向接触压力成正比,这样纵向力分布可以通过法向接触压力计算. 为了反映群载作用下轮载之间的相互影响,先建立多跨连续梁模型,计算出前后两辆车相邻的2个转向架中最不利轮位处的位移钆和转角9;然后,利用子模型技术取最不利轮位所处的一跨钢轨建立子模型,把在连续梁模型中计算的位移和转角加到子模型两端面上,进行弹塑性状态下钢轨应力~应变计算.图1给出了轮轨接触子模型有限元网格.在轨枕支承点用弹簧模拟垫板、道床和路基的弹性支承.由于塑性变形主要产生在接触斑附近,为了减小应力集中的影响和提高计算效率和精度,将接触斑附近一定范围的轨头进行细划分网格.在该模型中采用非线性各向同性随动硬化模型来描述塑性状态下应力一应变的关系[7]. 图1轮轨接触子模型有限元网格 Fig.1Finiteelementmeshforsubmodel 2滚动接触疲劳裂纹萌生寿命预测模型 2.1I临界平面法裂纹萌生寿命预测方法 人们提出了很多不同的裂纹萌生寿命预测方法.其中,临界平面法是基于裂纹产生和扩展的物理观察基础上的,有很大优越性.但对于临界平面法中选何种物理量作为疲劳参量人们认识并不一致.Jang等提出了基于应变能的疲劳参数风[8] n=<仃。>△e/2+JArA)'(1)式中:<>为MacCauley括号,<盯。>=0.5(Io。I+盯。);盯。为裂纹面上的最大正应力;△e为裂纹面上正应变幅值;Ar和△y分别为裂纹面上剪应力幅值和剪应变幅值;J为材料参数. 把R一值所在的平面定义为临界面,也就是临界平面,是疲劳裂纹萌生和扩展平面.这种方法考虑 了平均应力对裂纹萌生寿命影响,把裂纹产生(临界平面上剪应力(应变))和扩展(正应力(应变))的物理量通过能量的方式有机地联系起来.文献L93指出,尽管观察到裂纹在最大拉应力面上出现,但张拉型裂纹萌生寿命公式预测结果与试验相差比较大,剪切型裂纹萌生公式预测结果与试验有很好的一致性.同时,通过应力分析表明,接触斑内多处于受压状态,裂纹萌生更多地是由于剪应力和剪应变所引起的.因此,接触疲劳裂纹萌生寿命预测公式为 ,,!、2 B。=半(2Nf)26+r:y:(2NO¨。(2) U 式中:r:为疲劳强度系数;y;为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;G为剪切模量;Ⅳf为滚动接触疲劳裂纹萌生寿命,即轮载作用次数. 2.2静水压力影响系数 万方数据 疲劳裂纹扩展 不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美国内华达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素范围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的Paris公式的修 材料的疲劳性能一、疲劳破坏的变动应力 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。变动载荷指大小或方向随着时间变化的载荷。变动载荷在单位面积上的平均值称为变动应力,分为规则周期变动应力(或称循环应力)和无规则随 1 /2; min) 2 应力; ②不对称循环:σm≠0,-1 ④波动循环:σm>σa,0 ②疲劳破坏属于低应力循环延时断裂,对于疲劳寿命的预测显得十分重要和必要; ③疲劳对缺陷(缺口、裂纹及组织)十分敏感,即对缺陷具有高度的选择性。因为缺口或裂纹会引起应力集中,加大对材料的损伤作用;组织缺陷(夹杂、疏松、白点、脱碳等)将降低材料的局部强度。二者综合更加速疲劳破坏 出现两个疲劳源。 (2)疲劳裂纹扩展区(亚临界扩展区)? 疲劳裂纹扩展区特征为断口较光滑并分布有贝纹线或裂纹扩展台阶。贝纹线是疲劳区最典型的特征,是一簇以疲劳源为圆心的平行弧线,凹侧指向疲劳源,凸侧指向裂纹扩展方向。近疲劳源区贝纹线较细密(裂纹扩展较慢),远 对铆接疲劳裂纹产生机理的探讨 【摘要】自冲铆接的微裂纹会在铆接孔中产生,这主要是由于材料内部组织的不均匀性及铆接模具的结构、形状造成的。本文对接疲劳裂纹产生机理进行了探讨研究。 【关键词】自冲铆接;微裂纹;裂纹扩展;疲劳强度 0.引言 自冲铆接技术是采用一个铆钉连接两个或更多部件的方法,它实行冲铆一次完成。半空心铆钉自冲铆接工艺的铆接过程铆钉在冲头的作用下,穿透上层板料,在凹模和铆钉外形共同作用下空心铆钉尾部在下层金属中张开形成喇叭口形状。自冲铆接除了可连接上述点焊所难于连接的材料外,自冲铆接和点焊相比还具有许多点焊所不具备的优点:能连接不同材料,能和粘接复合连接,无发光,发热少,疲劳强度较高,快捷等。 1.自冲铆接疲劳破坏方式 自冲铆接的疲劳扩展最易在铆接孔处扩展,且在宏观上裂纹扩展方向垂直于载荷方向,且裂纹宏观方向通过铆接孔中心,在裂纹扩展末期的瞬断时形成剪切唇,剪切唇与载荷成大约45o,这其实是由于强度不足所致。 有的时候自冲铆接疲劳裂纹不在铆接孔发生,而有可能在铆接孔附近靠近铆钉头部的地方萌生和扩展,这主要由于铆钉在受载时会对板料有一个弯曲作用。在有的时候,比如自冲铆接和粘接复合连接时,或材料缺陷情况下,疲劳萌生和扩展还可能发生在板料的其他部位。 2.自冲铆接微裂纹的产生 铆钉可用钢材或硬铝等制作,一般经热处理来适当提高其韧、硬度,这主要取决于被铆接材料特性如强度、硬度、厚度等。被铆接的材料常有钢板、铝板或铝合金、塑料、铜或铜合金、高分子材料及复合材料等,一般其硬度不能太高,否则铆钉将难刺穿上板料,若采用更高硬度的铆钉,但这样铆钉在刺入板料和张开时易开裂,且增大了刺入力。 由于铆钉刺进板料时,板料内部强度、硬度、结构、相分布、原子结合力不均,晶粒、晶界性状不一等原因导致板料的铆钉孔孔壁有毛刺、微裂纹,这些将是导致自冲铆接失效的重要扩展源。 下面阐述裂纹不在铆接孔中产生的情况。金属中常见的有面心立方晶格、体心立方晶格、密排六方晶格等多种结构,它们具有多种滑移系和滑移方向,晶体是各向异性的。在其受力时可沿着受载最大或最弱的、抗力最小的晶面和晶向滑 第37卷第7期2009年7月 同济大学学报(自然科学版) JO URNAL OF TON GJI UNIVERSITY(NATURAL SCIEN CE)Vol.37No .7 Jul.2009 文章编号:0253-374X(2009)07-0914-05DO I :10.3969/j.issn.0253-374x.2009.07.013 收稿日期:2008-06-23 基金项目:教育部高等学校博士学科点专项科研基金资助项目(200802471003)作者简介:王建西(1979)),男,博士生,主要研究方向为钢轨伤损管理.E -m ail:qianxi-2008@https://www.wendangku.net/doc/2e8338375.html, 许玉德(1965)),男,教授,博士生导师,工学博士,主要研究方向为轨道管理、检测数据分析及钢轨打磨技术.E -mail:xuyude2000@gm https://www.wendangku.net/doc/2e8338375.html, 影响钢轨疲劳裂纹萌生寿命的主要因素分析 王建西1 ,许玉德1 ,王志臣 2 (1.同济大学道路与交通工程教育部重点实验室,上海201804; 2.石家庄铁道学院,河北石家庄050043) 摘要:建立了钢轨3维弹塑性有限元计算模型,分析了接触斑内应力-应变场特点.分析结果表明,在接触斑内钢轨处于三向压缩应力状态,有较大的静水压力;认为静水压力影响滚动接触疲劳裂纹萌生寿命.以临界平面法为基础,提出了考虑静水压力影响的滚动接触疲劳裂纹萌生寿命预测模型,分析了轮载和摩擦系数对疲劳裂纹萌生的影响.结合具体算例分析表明:随着静水压力增大,静水压力对滚动接触疲劳裂纹影响在增大;随着轮载和摩擦系数增加,滚动接触疲劳裂纹萌生寿命迅速减少. 关键词:钢轨;滚动接触疲劳;裂纹萌生;静水压力;临界平面 中图分类号:U 213.4 文献标识码:A Analysis of Major Influencing Factors of Rolling Contact Fatigue Crack Initiation Life of Rails WANG Jianx i 1,XU Yude 1,WANG Zhichen 2 (1.Key La boratory of Roa d and Tra ffic Engineering of the Ministry of E duca tion,Tongji University,Shangha i 201804,C hina;2.Shijia zhuang Ra ilway Institute ,Shijia zhua ng 050043,C hina ) Abstract :I n order to analyze the stress -strain field c hara cteristics of rails,a three -dimensional elastic -plastic rail m odel is established by finite element m ethod.The results show that the stress -strain field of rail at the contact patch is in a three -compression -stress state,with much greater hydrostatic stress.Rail rolling contact fatigue (RCF)crack initiation life is very sensitive to hydrostatic stress.Based on the critical plane a pproach,a new prediction model is established by taking into the consideration the effects of hydrostatic stress on the rolling contact fatigue crac k initiation life.An analysis is made of the effects of wheel load and fric t ion coefficient on the basis of the m odel.U 71Mn rail steel is investigated in detail to validate the proposed approac h.The results show that,as the hydrostatic stress increa ses,the effects of hydrostatic stress on the rolling contact fatigue c rack initiation life become grea ter and as the wheel load and the friction c oefficient inc rease,fatigue life to crac k initiation decrea ses significantly. Key word s :rail;rolling c ontact fatigue;crac k initiation;hydrostatic stress;critical plane 列车牵引、制动和运行都要靠轮轨滚动接触作用来实现.而轮轨接触斑面积只有100多mm 2 .这么小接触斑上不仅承受着数十吨竖向载荷,而且由于轮轨接触面之间存在相对滑动和转动,使钢轨又承受了纵向力和横向力作用.在这种复杂的受力环境中,钢轨产生了各种各样的伤损,如磨损、剥离掉块、压溃和断轨.断轨是这些伤损中最严重的情况.引起断轨和剥离掉块的重要原因是钢轨萌生滚动接触疲劳裂纹.在高速铁路发达的欧洲,每年由于滚动接触疲劳裂纹造成的断轨事故达几百次[1].在准高速线路广深线上,截至2003年7月已检查发现有近27%线路出现了滚动接触疲劳裂纹 [2] .在提速重载线路 津浦线,提速后滚动接触疲劳伤损大幅度增加[3] .钢 轨滚动接触疲劳伤损不仅直接影响铁路运营成本,而且还影响列车运营安全.随着铁路向高速、重载和高密度方向发展,钢轨滚动接触疲劳越来越成为铁路线路养护维修中一个突出问题.因此,很多国家都进行了比较深入的研究.Kapoor 根据试验观察结果提出了钢轨由于棘轮效应萌生裂纹的模型[4].Smith 分析了钢轨接触疲劳伤损现象,指出了滚动接触疲 用现有疲劳试验数据确定疲劳裂纹扩展率 收录:《中国造船》 - 2003年,03期 作者:周驰 关键词:船舶 疲劳寿命的预报在船舶与海洋工程领域中相当重要,但其关键问题是要找到一种较科学的疲劳寿命预报方法.最近,本文第二作者提出了一种海洋结构物疲劳寿 命预报的统一方法.该方法是基于疲劳裂纹扩展理论而发展起来的,在其九个参 数模型的假设之下,能够较好地解释一些其它方法所不能解释的现象.采用该方 法的主要障碍在于需要确定疲劳裂纹扩展率.作者通过对不同的疲劳裂纹扩展率的比较研究,并推广McFvily模型后,提出了一个具有较宽适用范围的九个参数 疲劳裂纹扩展率模型(从门槛域一直到不稳定断裂域).本文的主要目的是解决如何根据一些现有的疲劳试验数据来确定这九个模型参数的问题.文中给出了通过实验数据确定裂纹扩展率模型中各个参数的方法,并进行了模型参数的灵敏度分析.通过对文献中一些试验数据的收集,给出了几种常用金属材料的裂纹扩展率 模型参数. Determination of Fatigue Crack Growth Rate Using Existing Data 正在加载... 确定疲劳裂纹扩展理论门槛值的方法 Methods of Determination of Fatigue Crack Growth Theoretical Threshold 疲劳裂纹扩展 疲劳裂纹扩展理论门槛值ΔKthT的方法,特别对利用疲劳裂纹扩展速率表达式、根据da/dN~ΔK试验数据外推确定ΔKthT的三种方法作了较为详细的介绍,并用四套试验数据进行评估,结果显示,如果所采用的表达式能够正确反映近 材料的疲劳性能 一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容 一. 《金属材料疲劳裂纹扩展速率实验》 实验指导书 飞机结构强度实验室 2007年3月 金属材料疲劳裂纹扩展速率实验 1 试验目的 1.了解疲劳裂纹扩展试验的基本原理 2.掌握金属材料疲劳裂纹扩展速率试验测定方法 3.掌握疲劳裂纹扩展试验测定装置的使用方法 4.掌握疲劳裂纹扩展数据处理方法 2 基本原理 结构在交变载荷的作用下,其使用寿命分为裂纹形成寿命和裂纹扩展寿命两部分。裂纹形成寿命为由微观缺陷发展到宏观可检裂纹所对应的寿命,裂纹扩展寿命则是由宏观可检裂纹扩展到临界裂纹而发生破坏这段区间的寿命,裂纹扩展由断裂力学方法确定。 2.1疲劳裂纹扩展速率 裂纹扩展速率dN da ,即交变载荷每循环一次所对应的裂纹扩展量,在疲劳裂纹扩展过程中,dN da 不断变化,每一瞬时的dN da 即为裂纹长度a 随交变载荷循环数N 变化的N a -曲线在该点的斜率。裂纹扩展速率dN da 受裂纹前缘的交变应力场的控制,主要是裂纹尖端的交变应力强度因子的范围K ?和交变载荷的应力比R 。线弹性断裂力学认为,在应力比不变的交变载荷的作用下,dN da 随K ?的变化关系在双对数坐标系上呈图1所示的形状。 Ⅰ Ⅱ Ⅲ log (?K ) ?K c ?K th log(d a /d N ) 图1 d d a N K -?曲线形状 K dN da ?-曲线分成三个阶段:低速扩展段I 、稳定扩展段II 和快速扩展段III ,阶段I 存在的垂直渐进线th K K ?=?称为裂纹扩展门槛值,当th K K ? 材料疲劳裂纹的产生及影响裂纹扩展的因素 摘要:文中通过对疲劳裂纹的研究,全面分析了疲劳裂纹的产生,交变应力,表 面状态,载荷形式,化学成分,夹杂物等对疲劳产生的影响;分析了影响疲劳裂纹扩展的因素,载荷,腐蚀环境,热疲劳,温度对疲劳裂纹扩展的影响机理,论述了其影响效果,对进一步研究分析裂纹的产生,防止裂纹进一步扩展,提高材料的寿命有一定的帮助。 关键词:疲劳裂纹 ; 疲劳裂纹扩展 Abstract: In this paper, through the study of fatigue crack, and making a comprehensive analysis of the fatigue crack produces, alternating stress, the surface, and the load form, chemical composition, inclusion has effect on the fatigue; Analyzing the effect of fatigue crack growth’s factors. and the load, corrosive environment, thermal fatigue, temperature have influence on the fatigue crack propagation, It is a great help to study further the fatigue, prevent crack further expanding, and improve the life of the materials . Keyword:fatigue crack ; fatigue crack growth 1 引言 机械零件在交变压力作用下,经过一段时间后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展以致断裂。疲劳破坏具有在时间上的突发性,在位置上的局部性及对环境和缺陷的敏感性等特点,故疲劳破坏常不易被及时发现且易于造成事故。由于各种原因导致疲劳裂纹的产生和扩展,最终导致材料的断裂而引发事故,因而有必要对材料裂纹的产生与扩展进行综合分析,下面是对金属疲劳产生的影响因素及裂纹的扩展影响因素进行的研究分析。 2 材料疲劳裂纹的产生 当材料受到小于屈服强度的交变应力时,会产生疲劳问题,即在疲劳源附近,发生裂纹的萌生和扩展,随着裂纹的扩大,结构最后发生断裂。裂纹的产生和扩展是由局部的应力集中产生的。防止方法,对于表面裂纹,可以尽量磨光表面,减少初始疲劳源,也可以采用表面预压的方法,如喷丸。对于内部的,则应该注重材料的性能,减少夹杂、松孔,如把空气中铸造的改成真空铸造,精细铸造,或换成锻造,精锻。也可以利用一些热处理,减小材料内部的残余应力或不均匀力等,或改变局部的硬度。 由于疲劳裂纹经常从零构件的表面开始,所以金属零构件的表面状态对疲劳强度会有显著的影响。这里所指的表面就是表面加工光洁度、表面层的组织结构及应力状态等。大量的试验研究结果表明,表面光洁度对疲劳强度有较大的影响,因为零构件经表面加工后所引起的表面缺陷是应力集中的因素。特别是对高强度材料,表面稍有缺陷,就常成为极危险的尖锐缺口,这是疲劳源的所在地。 载荷形式( 弯曲、轴向或扭转) 对疲劳强度有一定影响。大量的实验结果表明,在应力幅度相同时,弯曲疲劳的寿命大于轴向疲劳寿命;在给定的疲劳寿命时,轴向疲劳应力幅度小于弯曲疲劳的应力幅度,这种现象在高应力低周疲劳中更加明显。出现这种矛盾的原因是存在应变梯度、体积效应、循环应变硬化和软 疲劳破坏机理 1、定义 材料或构件受到多次重复变化的载荷作用后,即使最大的重复交变应力低于材料的屈服极限,经过一段时间的工作后,最后也会导致破坏,材料或结构的这种破坏就叫做疲劳破坏。 材料科学揭示,由于制造过程中存在不可避免的缺陷,材料中的微裂纹总是存在的,特别是在焊缝处。这些微裂纹在交变应力作用下扩展和聚合,形成宏观裂纹,宏观裂纹的进一步扩展导致最后的破坏。疲劳破坏的微观过程是个极其复杂的过程,在宏观上一般来说可分为三个阶段:裂纹的萌生、裂纹的稳定扩展及裂纹的失稳扩展问。 2、疲劳裂纹萌生机理 金属材料如果含有缺陷,夹杂物,切口或者其它应力集中源,疲劳裂纹就可能起源于这些地方。通常将疲劳裂纹的萌生过程称为疲劳裂纹成核。如果金属材料没有上述各种应力集中源,则裂纹成核往往在构件表面。因为构件表面应力水平一般比较高,且难免有加工痕迹影响;同时表面区域处于平面应力状态,有利于塑性滑移的进行。构件在循环载荷作用下经过一定次数应力循环之后,先在部分晶粒的局部出现短而细的滑移线,并呈现相继错动的滑移台阶,又由于往复滑移在表面上形成缺口或突起而产生应力集中。随着循环次数增加,在原滑移线时近又会出现新滑移线逐渐形成较宽的滑移带,进一步增加 应力循环次数,滑移带尺寸及数量均明显增加,疲劳裂纹就在这此滑移量大的滑移中产生。这些滑移带称为驻留滑移带,标志裂纹在表面形成。在大量滑移带中,由于原滑移所引起在表面有挤出和侵入槽的出现。从而在表面下留下相应的空洞成为裂纹源。随着循环次数提高和应力集中的加剧,会使空洞扩连形成新的较大空洞。 3、疲劳裂纹扩展机理 疲劳裂纹在表面处成核,是由最大剪应力控制的,这些微裂纹在最大剪应力方向上。在单轴加载条件下,微裂纹与加载方向大致呈45度方向。在循环载荷的继续作用下,这些微裂纹进一步扩展或互相连接。其中大多数微裂纹很快就停止扩展,只有少数几条微裂纹能达到几十微米的长度。此后逐渐偏离原来的方向,形成一条主裂纹而趋向于转变到垂直于加载方向的平面(最大拉应力面)内扩展。裂纹由滑移面向最大拉应力面的转变称为裂纹从第一阶段扩展向第二阶段扩展的转变。随着循环拉应力的增大,裂尖材料由于高度的应力集中而发生塑性屈服,材料沿最大剪应力方向产生塑性滑移。循环拉应力进一步增大,滑移区扩大使裂尖钝化而呈半圆形,此时裂纹尖端己向前移动。此后进入卸载循环。在循环加载时,由于滑移,在裂尖形成一个塑性区,塑性区外的材料只有弹性变形。卸载后弹性变形要恢复,而裂尖已发生塑性变形的材料却不能协调地收缩,故形成了压缩应力作用在塑性区上。在裂尖处这种压应力值可以很大,甚至能够超过屈服极限而使裂尖材料发生反向塑性变形,滑移反向,裂纹上下表面间 不锈钢304L的疲劳裂纹扩展模拟 Feifei Fan, Sergiy Kalnaus, Yanyao Jiang (美达大学机械工程学院) 摘要:一个基于最近发展的疲劳方法的实验用来预测不锈钢304L的裂纹扩展。这种疲劳方法包括两个步骤:(1)材料的弹塑性有限元分析;(2)多轴疲劳标准在基于有限元分析的可输出的拉伸实验的裂纹萌生与扩展预测中的应用。这种有限元分析具有这样的特点:能够实现在先进循环塑性理论下扑捉材料在常幅加载条件下重要的循环塑性行为。这种疲劳方法是基于这样的理论:当累计疲劳损伤达到一个特定值时材料发生局部失效,而且这种理论同样适用于裂纹的萌生与扩展。所以,一组材料特性参数同时用来做裂纹的萌生与扩展预测,而所有的材料特性参数都是由平滑试样试验产生。这种疲劳方法适用于I型紧凑试样在不同应力比和两步高低加载顺序下等幅加载的裂纹扩展。结果显示,这种疲劳方法能够合理的模拟在试验上观察到的裂纹扩展行为,包括刻痕影响、应力比的影响和加载顺序的影响。另外,这种还方法能够模拟从刻痕到早期的裂纹扩展和疲劳全寿命,而且预测的结果和试验观察的结果吻合得很好。 关键词:累计损伤;疲劳裂纹扩展;疲劳标准 1 .简介 工程承压设备经常承受到循环加载,一般说来,疲劳过程有三个阶段组成:裂纹萌生和早期裂纹扩展、稳定裂纹扩展和最后的疲劳断裂。裂纹扩展速率dN da/通常被表示为重对数图尺在应力强度因素围上的一个功能。在常幅加载下,不同应力比时稳定的裂纹扩展结果通常服从Paris公式和其修正公式。常幅疲劳加载下不同材料的行为不同。有些材料表现为应力比的影响:在相同应力比时,裂纹扩展速率曲线一致,但是,应力比增大时,裂纹扩展速率也增大。而其他金属材料没有表现出任何应力比的影响,而且在恒幅加载其裂纹扩展速率曲线在重对数图纸上重合。 在变幅加载条件下疲劳裂纹扩展行为作为另一个课题已经研究了若干年了。过载和变幅加载的应用对疲劳裂纹扩展研究产生了重大的影响。对于大多数金属材料而言,上述加载方法的应用导致疲劳裂纹扩展速率减慢。基于线弹性断裂力学的理论,这种过渡行为经常使用应力强度因子和通过引入在稳定裂纹扩展状态下的 裂缝形成机理 据统计,我国90%以上的高等级公路沥青路面基层及底基层都是采用半刚性材料。但半刚性基层材料的缺点是抗变形能力低、脆性大,在温度或湿度变化时易产生开裂,形成路面反射裂缝,这已成为高速公路沥青路面早期损坏的重要原因之一。 水泥稳定级配集料是当今国内外使用最普遍的一种半刚性基层材料,其中又以水泥稳定碎石性能最为优异。然而水泥稳定碎石基层并没有消除半刚性材料的缺点,因此如何进一步减少其反射裂缝的产生,依然是充分发挥路面结构整体性能的关键之一。考虑到我国作为水泥生产大国,原材料来源广泛且价格低廉,水泥胶结类材料在今后很长一段时间内仍将作为主要的道路建筑材料,因此有必要对水泥稳定碎石基层进行研究,以便能为将来更为广泛的应用提供经验。 裂缝形成机理 裂缝产生原因 半刚性基层沥青路面的裂缝形式多种多样,但形成的主要原因可以分为2大类,即荷载型结构性破坏裂缝和非荷载型裂缝,包括反射裂缝和对应裂缝。荷载型结构性破坏裂缝是由汽车动态荷载产生的垂直或水平应力,在基层内部产生超过材料的容许抗拉极限应力的拉应力所造成;非荷载型裂缝则是环境作用的结果,主要是湿度和温度的影响,由干缩、温缩和疲劳作用导致,个别情况下也可能是由于路基不均匀沉陷造成。此外,在冰冻地区的沥青路面上,还可能发现由路基冻胀 引起的裂缝。 我国已建高速公路的半刚性路面、刚性路面和刚性组合式路面的承载能力从设计角度看是足够的,然而调查表明,裂缝在我国各个地区的沥青路面上十分普遍,不论南方还是北方,通车后1年最迟第2年均出现大量裂缝。因此,单纯由荷载作用不足以引起面层破坏,沥青路面的开裂应当是多种因素共同作用的结果。 半刚性基层沥青路面裂缝出现的原因有3种可能:一是面层本身性能不良,二是由于基层干缩和温缩开裂而反射到面层产生裂缝,三是由于面层、基层相互作用所引起。国外通常认为半刚性基层沥青路面裂缝是由半刚性基层引起的反射裂缝,且这种反射裂缝主要由半刚性基层材料的干缩裂缝引起的。国内则认为半刚性路面的裂缝有荷载型裂缝,有沥青面层的温度收缩裂缝,还有由半刚性基层的温缩裂缝或干缩裂缝引起沥青面层产生的反射裂缝或对应裂缝。 虽然国内外的研究人员对反射裂缝问题已经进行了大量的研究,但至今仍存在不同的认识,包括反射裂缝的产生机理。根本原因在于路面使用性能受环境因素、交通因素、材料组成与结构等多种因素影响,甚至还包括经济因素、采用的研究手段等。 我国地域辽阔,又是多山国家,自然因素千差万别,并且各地区经济水平参差不齐,因此半刚性路面产生反射裂缝的主要原因不可能一致。水泥稳定基层的干缩主要发生在竣工后初期阶段。当基层上铺筑沥青或水泥混凝土面层后,基层的含水量一般变化不大,此时,收缩转化 疲劳裂纹扩展和热解碳复合材料的断裂 热解碳在人工心脏瓣膜上的成功应用已经有了很长一段时间的历史了。稳定疲劳裂纹扩展的证实使人们对于了解什么情况下会发生稳定疲劳裂纹扩展现象产生了浓厚的兴趣。在人工心瓣的许多应用中,制作材料都是采用的以石墨为核心,以热解碳为两侧表面的三层复合形式。这篇文章描述的实验就是针对研究石墨、整体热解碳和这种三层结构的石墨与热解炭的复合体进行的。 实验的主要目的是遵循ASTM标准E647的实验步骤来确定疲劳裂纹扩展率。此外,在疲劳测试完成之后,也可以通过相同的试样来确定平面应变断裂韧性K IC。其测试的步骤遵循ASTM标准E399. 试验样品 实验样品是一种对ASTM标准E399的圆盘紧凑拉伸样品DC(T)进行了改进的试样。这种样品与标准样品的稍微不同在于它没有被削平的部分也就是说没有尺寸c,形状上是一个完整的圆形。其公称直径为25.4mm,并且带着一个机械加工出来的4.8mm的裂纹,这个机械裂纹宽度为0.2mm,其尖端圆角半径为0.1mm。(样品的边缘是否可以有涂层,对结果会有什么影响?) 其中有一组复合试样,(这里所说的一组是复合样品的哪一组,还是所有的复合样品都是这种形式?)其试样中间有一个直径为3.2mm的孔,所以其机 械裂纹的长度名义上就变为8.0mm。这个机械加工缺口越过中间孔向试样背面延伸了大约0.5mm。(这里有孔样品与没有孔的样品在实验过程和结果上有区别没有?) 因为使用的试验样品和ASTM标准的E399DC(T)样品稍有不同,所以这里把K1值作为裂纹尺寸的函数,并采用有限元分析去确定K1值。(应力强度因子K1值与△K如何确定,可以直接读出还是需要自己计算?)结果显示,对于E399样品的描述同样适用于现在这种试验样品,并且误差在2%范围之内。这样的话,所有的计算过程都可以依据E399DC(T)样品的步骤来进行。 许多的实验圆片都是用中间是石墨、外围涂层是热解碳的三层复合材料制成。因为两种材料的弹性模量不同,所以在每一层上,给定的裂纹长度所对应的应力强度因子也不尽相同。在这篇文章中,假设所有的圆盘都具有一致的弹性模量,根据E399计算出了所有的应力强度因子的数据。 实验材料 石墨的样品是由半导体石墨股份有限公司利用石墨块切削加工制成的。根据钨的含量分为两个等级,AXF-5Q(含钨0%)和AXF-5Q10W(含钨10%)。(这里石墨样品的厚度为多少?) 单片热解碳样品是这样制成的:先在石墨圆盘两侧表面上涂覆0.69mm厚 疲劳失效机理概述 时间:2008-1-24 金属材料的疲劳断裂过程,一般有以下几个阶段:滑移,成核,微观裂纹扩展,宏观裂纹扩展,瞬时断裂。 金属材料产生疲劳裂纹的方式很多。有的产生在金属晶体表面、晶界或金属内部非金属夹杂物与基体交界处;有的产生在金属的“先天”缺陷处,如表面的机械划伤、焊接裂纹、腐蚀小坑、锻造缺陷、脱碳等;有的是因零件的结构形状造成应力集中而成为疲劳裂纹源,如零件上的内、外圆角、键槽、缺口等处。后两种容易产生疲劳裂纹的原因是明显的,因此,以下着重讨论第一种无宏观疵病的光滑表面上,疲劳裂纹形成的机理。 图1 纯铝第一、二阶S疲劳裂纹扩展示意图 1.变应力作用下金属的滑移及疲劳裂纹成核表面无缺陷的试件,在变应力的作用下金属产生了滑移,造成了晶格的扭曲、晶粒的破裂,若变应力继续作用,上述现象将不断出现,直至金属材料表面某处失去塑性变形的能力而形成疲劳裂纹源,即疲劳裂纹成核。金属表面开始滑移直到疲劳裂纹成核,这是疲劳过程的第一阶段(图1)。裂纹生长到一定的长度以后,逐渐改变方向,最后沿着与拉伸应力成垂直的方向生长,这是裂纹扩展阶段即疲劳过程的第二阶段。 关于疲劳裂纹成核的定义,始终还是一个有争论而难以统一的问题,从工程的实际出发,一般规定裂纹长度为0.05~0.08mm,即利用一般显微放大镜可以看到的裂纹,称为成核。 多晶体金属的界面,也是疲劳裂纹成核地区。金属中的非金属夹杂物与基体的交界处,往往是疲劳裂纹优先成核地区。 2.疲劳裂纹的扩展及材料的断裂金属在表面的滑移带、晶界、相界、切口等处一旦形成了疲劳裂纹核以后,如果继续承受变应力,则裂纹继续扩展。裂纹d小于0.05mm,即成核以前的阶段,称为微观裂纹扩展阶段,也就是疲劳过程的第一阶段。此 时疲劳裂纹的扩展速率是缓慢的,/周,为裂纹长度,N为循环次疲劳裂纹扩展.

材料疲劳裂纹扩展设计研究综述

影响钢轨疲劳裂纹萌生寿命的主要因素分析

疲劳裂纹扩展

材料的疲劳性能

对铆接疲劳裂纹产生机理的探讨

影响钢轨疲劳裂纹萌生寿命的主要因素分析_王建西

用现有疲劳试验数据确定疲劳裂纹扩展率

材料的疲劳性能

金属材料疲劳裂纹扩展速率实验

材料裂纹的产生及扩展的原因分析

疲劳破坏机理

疲劳裂纹扩展

裂缝形成机理

疲劳裂纹扩展实验准备

疲劳失效机理概述