生猪禽类屠宰项目可行性研究报告(技术工艺+设备选型+财务方案+厂区规划)方案设计

生猪禽类屠宰项目可行性研究报告(市场+技术+设备+财务+环保+

厂区规划)方案设计

【编制机构】:博思远略咨询(360投资情报研究中心)

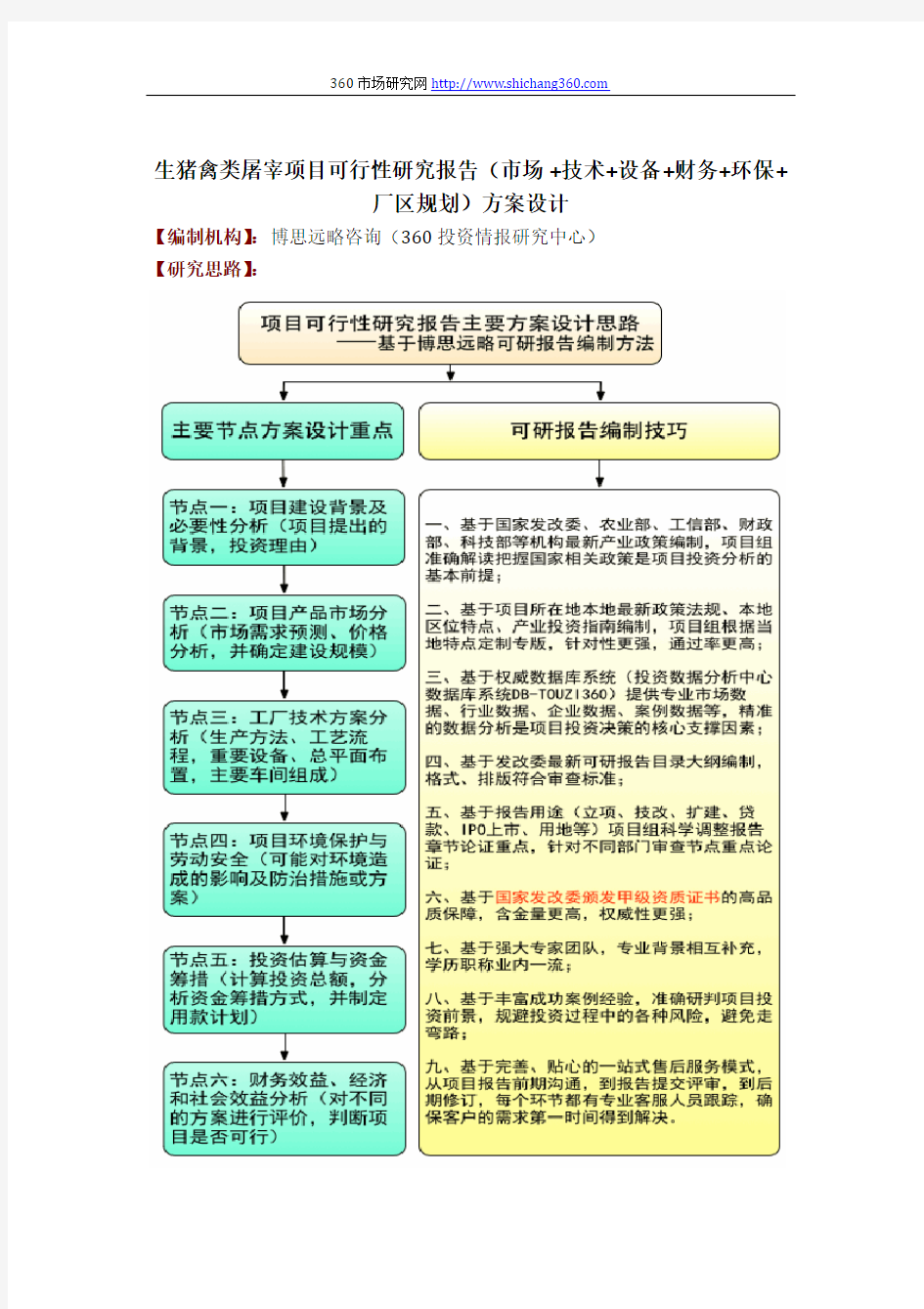

【研究思路】:

【关键词识别】:1、生猪禽类屠宰项目2、生猪禽类屠宰市场前景分析预测3、生猪禽类屠宰项目技术方案设计4、生猪禽类屠宰项目设备方案配置5、生猪禽类屠宰项目财务方案分析6、生猪禽类屠宰项目环保节能方案设计7、生猪禽类屠宰项目厂区平面图设计8、生猪禽类屠宰项目融资方案设计9、生猪禽类屠宰项目盈利能力测算10、项目立项可行性研究报告11、银行贷款用可研报告12、甲级资质

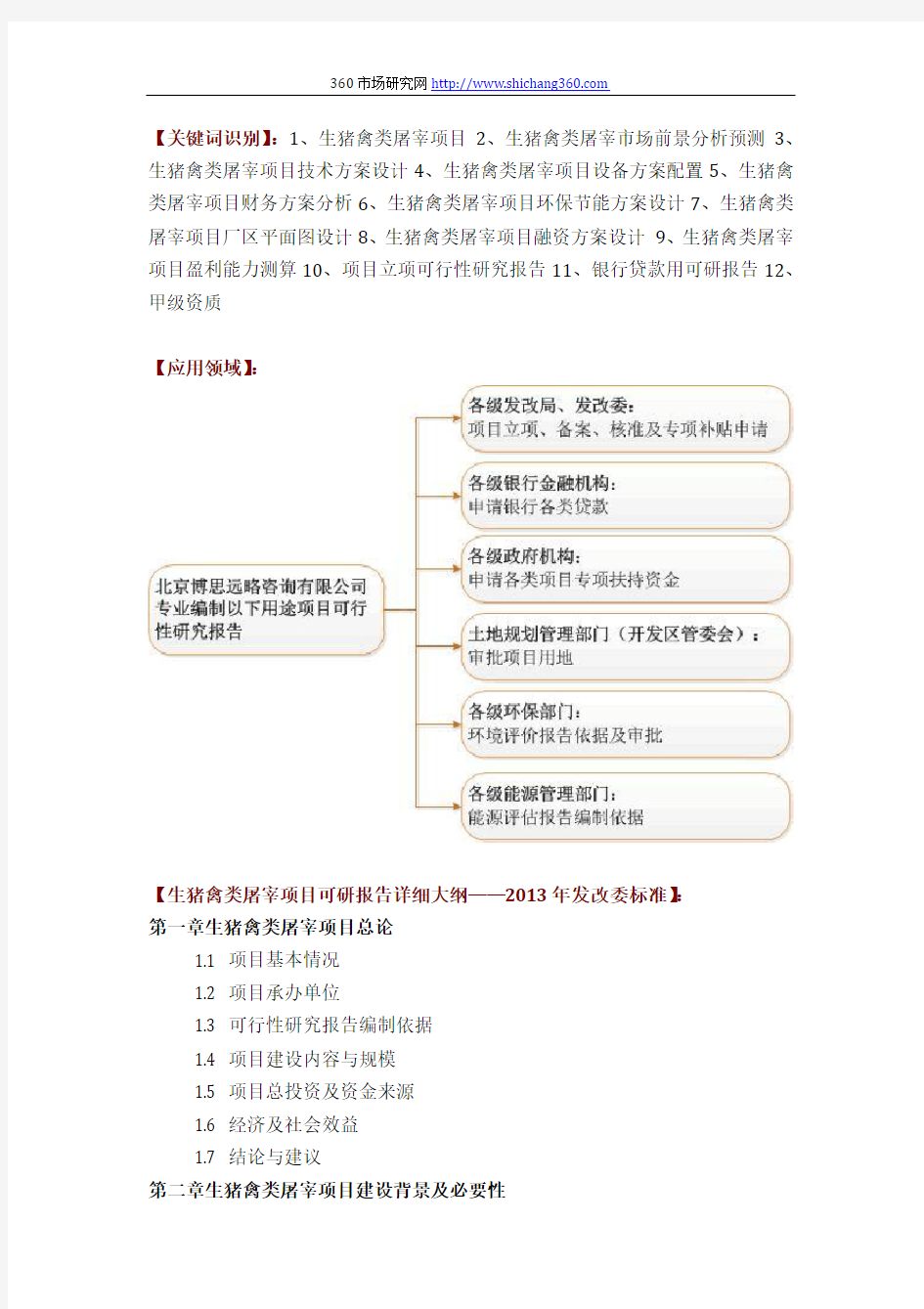

【应用领域】:

【生猪禽类屠宰项目可研报告详细大纲——2013年发改委标准】:

第一章生猪禽类屠宰项目总论

1.1 项目基本情况

1.2 项目承办单位

1.3 可行性研究报告编制依据

1.4 项目建设内容与规模

1.5 项目总投资及资金来源

1.6 经济及社会效益

1.7 结论与建议

第二章生猪禽类屠宰项目建设背景及必要性

2.1 项目建设背景

2.2 项目建设的必要性

第三章生猪禽类屠宰项目承办单位概况

3.1 公司介绍

3.2 公司项目承办优势

第四章生猪禽类屠宰项目产品市场分析

4.1 市场前景与发展趋势

4.2 市场容量分析

4.3 市场竞争格局

4.4 价格现状及预测

4.5 市场主要原材料供应

4.6 营销策略

第五章生猪禽类屠宰项目技术工艺方案

5.1 项目产品、规格及生产规模

5.2 项目技术工艺及来源

5.2.1 项目主要技术及其来源

5.5.2 项目工艺流程图

5.3 项目设备选型

5.4 项目无形资产投入

第六章生猪禽类屠宰项目原材料及燃料动力供应

6.1 主要原料材料供应

6.2 燃料及动力供应

6.3 主要原材料、燃料及动力价格

6.4 项目物料平衡及年消耗定额

第七章生猪禽类屠宰项目地址选择与土建工程

7.1 项目地址现状及建设条件

7.2 项目总平面布置与场内外运

7.2.1 总平面布置

7.2.2 场内外运输

7.3 辅助工程

7.3.1 给排水工程

7.3.2 供电工程

7.3.3 采暖与供热工程

7.3.4 其他工程(通信、防雷、空压站、仓储等)第八章节能措施

8.1 节能措施

8.1.1 设计依据

8.1.2 节能措施

8.2 能耗分析

第九章节水措施

9.1 节水措施

9.1.1 设计依据

9.1.2 节水措施

9.2 水耗分析

第十章环境保护

10.1 场址环境条件

10.2 主要污染物及产生量

10.3 环境保护措施

10.3.1 设计依据

10.3.2 环保措施及排放标准

10.4 环境保护投资

10.5 环境影响评价

第十一章劳动安全卫生与消防

11.1 劳动安全卫生

11.1.1 设计依据

11.1.2 防护措施

11.2 消防措施

11.2.1 设计依据

11.3.2 消防措施

第十二章组织机构与人力资源配置

12.1 项目组织机构

12.2 劳动定员

12.3 人员培训

第十三章生猪禽类屠宰项目实施进度安排

13.1 项目实施的各阶段

13.2 项目实施进度表

第十四章生猪禽类屠宰项目投资估算及融资方案

14.1 项目总投资估算

14.1.1 建设投资估算

14.1.2 流动资金估算

14.1.3 铺底流动资金估算

14.1.4 项目总投资

14.2 资金筹措

14.3 投资使用计划

14.4 借款偿还计划

第十五章生猪禽类屠宰项目财务评价

15.1 计算依据及相关说明

15.1.1 参考依据

15.1.2 基本设定

15.2 总成本费用估算

15.2.1 直接成本估算

15.2.2 工资及福利费用

15.2.3 折旧及摊销

15.2.4 修理费

15.2.5 财务费用

15.2.6 其它费用

15.2.7 总成本费用

15.3 销售收入、销售税金及附加和增值税估算

15.3.1 销售收入估算

15.3.2 增值税估算

15.3.2 销售税金及附加费用

15.4 损益及利润及分配

15.5 盈利能力分析

15.5.1 投资利润率,投资利税率

15.5.2 财务内部收益率、财务净现值、投资回收期

15.5.3 项目财务现金流量表

15.5.4 项目资本金财务现金流量表

15.6 不确定性分析

15.6.1 盈亏平衡

15.6.2 敏感性分析

第十六章经济及社会效益分析

16.1 经济效益

16.2 社会效益

第十七章生猪禽类屠宰项目风险分析

17.1 项目风险提示

17.2 项目风险防控措施

第十八章生猪禽类屠宰项目综合结论

第十九章附件

1、公司执照及工商材料

2、专利技术证书

3、场址测绘图

4、公司投资决议

5、法人身份证复印件

6、开户行资信证明

7、项目备案、立项请示

8、项目经办人证件及法人委托书

10、土地房产证明及合同

11、公司近期财务报表或审计报告

12、其他相关的声明、承诺及协议

13、财务评价附表

《生猪禽类屠宰项目可行性研究报告》主要图表目录图表项目技术经济指标表

图表产品需求总量及增长情况

图表行业利润及增长情况

图表2013-2020年行业利润及增长情况预测

图表项目产品推销方式

图表项目产品推销措施

图表项目产品生产工艺流程图

图表项目新增设备明细表

图表主要建筑物表

图表主要原辅材料品种、需要量及金额

图表主要燃料及动力种类及供应标准

图表主要原材料及燃料需要量表

图表厂区平面布置图

图表总平面布置主要指标表

图表项目人均年用水标准

图表项目年用水量表

图表项目年排水量表

图表项目水耗指标

图表项目污水排放量

图表项目管理机构组织方案

图表项目劳动定员

图表项目详细进度计划表

图表土建工程费用估算

图表固定资产建设投资单位:万元

图表行业企业销售收入资金率

图表投资计划与资金筹措表单位:万元

图表借款偿还计划单位:万元

图表正常经营年份直接成本构成表

图表逐年直接成本

图表逐年折旧及摊销

图表逐年财务费用

图表总成本费用估算表单位:万元

图表项目销售收入测算表

图表销售收入、销售税金及附加估算表单位:万元图表损益和利润分配表单位:万元

图表财务评价指标一览表

图表项目财务现金流量表单位:万元

图表项目资本金财务现金流量表单位:万元

图表项目盈亏平衡图

图表项目敏感性分析表

图表敏感性分析图

图表项目财务评价主要数据汇总表

【成功案例】:

1. 500千瓦太阳能储能充电站项目可行性研究报告

2. 新建纳米晶染料敏化太阳能电池生产线项目可行性研究报告

3. 新能源(磁动力)产业基地项目可行性研究报告

4. 年产4000万平米锂电池隔膜项目可行性研究报告

5. 年产200MW 太阳能晶体硅片项目可行性研究报告

6. 3000吨太阳能级多晶硅生产项目可行性研究报告

7. 透明导电膜(TCO)玻璃项目商业计划书

8. 200MW太阳能薄膜板厂及1GW太阳能发电站项目

9. 循环经济静脉产业园项目可行性研究报告

10. 治理矿渣废水及矿渣综合利用项目可行性研究报告

11. 可再生资源回收加工中心项目可行性研究报告

12. 某经济开发区循环经济产业园项目可研报告

13. 电子废物拆解及处理项目可行性研究报告

14. 年产20万吨绿色节能多高层钢结构项目可行性研究报告

15. 收集、净化废矿物油项目可行性研究报告

16. 高性能微孔滤料生产线建设项目可行性研究报告

17. 工业废水及城市污水处理项目可研报告

18. 太阳能节能设备项目可行性研究报告

19. 高效节能生物污水处理项目可行性研究报告

20. 年处理2000吨钕铁硼废料综合利用项目

21. 山东烟台某文化产业园区可行性研究报告

22. 文化创意旅游产业区项目可行性研究报告

23. 3D产业动漫工业园项目可行性研究报告

24. 江苏省动漫产业基地项目可行性研究报告

25. 创意产业园综合服务平台建设项目可行性研究报告

26. 历史文化公园项目可行性研究报告

27. 生物麻纤维绿色环保功能型面料生产线项目

28. 氟硅酸综合清洁利用项目可行性研究报告

29. 年产300万码研磨垫项目可行性研究报告

30. 年产20万吨有机硅项目可行性研究报告

31. 车用稀土改性镍氢动力电池生产基地建设项目可行性研究报告

32. 12万吨/年磷精矿(浮选)、配套8万吨/年饲料级磷酸三钙项目

33. 电石下游精细化工品生产装置建设项目可研

34. 含氟高分子材料及含氟精细化学品系列产品项目

35. 精细化工产业配套园项目建议书兼可研报告

36. 大气颗粒物监测仪器生产项目可研报告

37. 矿山机械及配件制造项目可行性研究报告

38. 汽车配套高分子材料成型产品生产项目

39. 年产3万吨异形精密汽车锻件项目可行性研究报告

40. 汽车商业旅游综合体项目可行性研究报告

41. 新建磁动力轿车项目可行性分析报告

42. 4万吨PA6浸胶帘子线(含鱼网丝)项目申请报告

43. 年产20万辆电动车项目可行性研究报告

44. 扩建年产30000套各类重型汽车差速器总成生产线项目

45. 高科技农业园区建设项目可行性研究报告

46. 绿色农产品配送中心项目立项报告

47. 富硒食品工业园项目可行性研究报告

48. 采用生物发酵技术生产优质低温肉制品项目立项报告

49. 蔬菜、瓜果、花卉设施栽培项目可行性研究报告

50. 新型水体富营养化处理项目商业计划书

51. 现代农业生态观光示范园区建设项目

52. 5000吨水果储藏保鲜气调库可行性研究报告

53. 我国国际生态橄榄油物流中心基地项目可行性研究报告

54. 综合物流园区项目可行性研究报告

55. 大型水果物流中心建设项目可行性研究报告

56. 超五星级园林式温泉度假酒店可行性研究报告

57. 信息安全灾难恢复信息系统项目可研报告

58. “祥云”高校云服务平台成果转化项目可行性研究报告

59. 气象数据处理解释中心项目申请报告

60. 电子束辐照项目可行性研究报告

61. 年产3000台智能设备控制系统电液伺服系统项目可行性研究报告

62. 年产3000万根纳米碳碳素纤维加热管/加热板项目

63. 压敏电阻片及SPD电涌保护器项目可行性研究报告

64. 智能电网电能量综合管理系统项目可行性研究报告

65. 10万套镁合金手提电脑外壳压铸生产线可行性研究报告

66. 年产10万吨金属镁及镁合金加工生产项目可行性研究报告

67. 38万吨废钢铁加工处理生产线项目可行性研究报告

68. 年产80万吨铁矿石采选工程项目可行性研究报告

69. 年产1万吨高性能铜箔生产项目可行性研究报告

70. 年产3万吨碳酸二甲酯项目可行性研究报告

71. 新建年产500吨钼制品生产线可行性研究报告

72. 3万锭亚麻高档生态面料生产线项目立项报告

73. 年产废纸再造30万吨白板纸并自备20000KW热电厂项目立项报告

74. 年产6000万套烟用商标纸彩色印刷项目立项报告

75. 11.6万立方米竹板材加工项目可行性研究报告

76. 6000万平米胶粘制品生产项目可行性研究报告

77. 五万锭精梳纱生产线高新技术改造项目可研报告

78. 年产10万吨超细矿石微粉可行性研究报告

79. 年产2000万块新型空心砖生产线项目申请报告

80. 年产2.0亿标块粉煤灰蒸压砖项目建议书

81. 年产6000万块煤矸石空心砖项目可行性研究报告

82. 年产500万平方米高档陶瓷墙地砖生产线项目可研报告

83. 大理石板型材生产线项目可行性研究报告

84. 年产8000万吨高性能建筑乳胶涂料可行性研究报告

85. 云南红河州开远市方解石粉加工厂项目可行性研究报告

86. 废矿物油再生利用项目可研报告

87. 煤层气开发项目可行性研究报告

88. 高新技术研发中心扩建项目可行性研究报告

……

【完】

畜禽屠宰加工工艺流程

畜禽屠宰加工工艺流程-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

畜禽屠宰加工工艺流程 一、肉鸡屠宰加工工艺流程示意图 毛鸡上挂→水浴式麻电→刺杀→沥血→烫毛→脱毛→人工清理小毛 ↓ 鸡毛水冲入鸡毛收集间 →割爪→转挂→开膛→掏内脏→割头→胴体清洗→预冷→胴体沥干 ↓ 内脏入内脏加工间处理 →胴体上挂→分割→分拣→整理称重包装→装盘→速冻→装箱→ 冷藏→销售 二、肉鸡屠宰加工工艺 1、毛鸡输送 (1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。 (2)、将装有毛鸡的鸡笼从运输车上搬运下来,放在挂鸡月台上,有检疫人员现场检验,检验合格健康毛鸡的鸡笼放在鸡笼输送机上,输送到毛鸡上挂间。 (3)、毛鸡上挂间和屠宰车间严格分开,毛鸡上挂间尽量设计阴暗,避免强光照射,造成毛鸡拍打翅膀过度紧张。 (4)、挂鸡人员从鸡笼里托着鸡腹拿出毛鸡,再将两鸡爪挂在生产流水线的挂架上。每个挂鸡人员每小时可挂毛鸡800-1000只。 (5)、回空的鸡笼由输送机自动输送进入鸡笼清洗机内进行鸡笼的清洗,清洗干净的鸡笼通过鸡笼斜滑道滑到卸鸡月台上。

2、肉鸡宰杀脱毛 (1)、肉鸡宰杀高架输送线主要完成的工序:毛鸡上挂、水浴式麻电、刺杀、沥血、烫毛、脱毛、切爪、转挂等。 (2)、高架输送线挂架间距:6英寸(152.4mm),采用标准驱动链条,链条节距t=25.4mm,变频调速,生产线的设计宰杀能力和生产线的线速度密相关,线速度的计算式:线速度=时产量(只/小时)×挂架间距(米)÷60(分钟/小时) 例如:设计能力:3000只/小时,挂架间距:152.4mm 生产流水线的线速度:3000只/小时×0.1524米÷60分钟/小时=7.62米/分钟。 (3)、活鸡麻电通常采用水浴式麻电,麻电电压:70-90v,麻电时间:2-3s。或不通过麻电工序,采用毛鸡上挂后通过高架输送线自动输送1min,让毛鸡平静下来后再刺杀。 (4)、毛鸡刺杀后沥血,沥血时间一般设计为3-4min。烫毛时间:40-60s,脱毛时间:15-30s。 (5)、烫毛采用恒温烫毛机,烫毛温度:58-62℃。脱毛尽量采用吊挂式脱毛,避免胴体相互接触而造成交差感染。 (6)、在90。的转弯处设计自动切爪机,切爪机由定位轮、驱动、旋转刀片组成,鸡爪切割后,鸡爪再由卸爪器卸下放入收集车内。 3、开膛掏内脏 (1)、肉鸡开膛掏内脏高架输送线主要完成的工序:开膛、掏内脏、切头、胴体清洗等。 (2)、该高架输送线挂钩间距:8英寸(203.2mm),采用标准驱动链条,链条节距t=25.4mm,变频调速。 (3)、将掏出的内脏放入内脏滑槽内,由检疫人员检验,检验合格的鸡胴体进入下道工序,检验合格的鸡内脏进入内脏加工间处理,不合格胴体和内脏放入封闭的小车内拉出屠宰车间处理。

生猪屠宰加工工艺

生猪屠宰加工工艺 生猪屠宰加工工艺流程示意图 1.刨毛猪屠宰加工工艺流程 健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→毛猪屠体的清洗→烫毛→刨毛→修刮→胴体提升→燎毛→刷白清洗拍打→修耳道→封直肠(刁圈)→切去生殖器→剖腹折胸骨→取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验)↓

合格的白内脏进入白内脏加工间内处理 ↓ 胃容物通过风送系统输送到车间外约50米处的废弃物暂存间 →旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理 →预摘头→劈半→胴体和内脏的同步检验→去尾→去头→去前蹄 ↓ 不合格的胴体、红白内脏拉出屠宰车间高温处理 →去后蹄→去板油→白条修割→白条称重→冲淋→排酸(0-4℃) ↓↓ 鲜肉销售冷却肉销售 →分三段→分割部位肉→称重包装装盘→速冻或保鲜→脱盘装箱→冷藏→分割肉销售 2.剥皮猪屠宰加工工艺流程 健康猪进待宰圈→停食饮水静养12-24小时→宰前淋浴→瞬间击晕→拴腿提升→刺杀→沥血(沥血时间:5min)→

毛猪屠体的清洗→ 去头→卸猪入预剥工位→去前后蹄和尾→预剥皮→机械剥皮→ ↓↓↓头蹄尾进头蹄尾加工间加工处理皮张入猪皮暂存间 →胴体提升→胴体修割→封直肠(刁圈)→去生殖器→剖腹折胸骨 →取白内脏(白内脏放在白内脏检疫输送机的托盘内待检验) ↓ 合格的白内脏进入白内脏加工间内处理 ↓ 胃容物通过风送系统输送到车间外约50米处的废弃物暂存间 →旋毛虫检验→预摘红内脏→取红内脏(红内脏挂在红内脏检疫输送机的挂钩上待检验)↓合格的红内脏进入红内脏加工间内处理 →劈半→胴体、红白内脏同步检验→去板油→白条修割→白条称重

屠宰鸡的工艺

一、肉鸡屠宰加工工艺流程示意图 毛鸡上挂→水浴式麻电→刺杀→沥血→烫毛→脱毛→人工清理小毛 ↓ 鸡毛水冲入鸡毛收集间 →割爪→转挂→开膛→掏内脏→割头→胴体清洗→预冷→胴体沥干 ↓ 内脏入内脏加工间处理 →胴体上挂→分割→分拣→整理称重包装→装盘→速冻→装箱→ 冷藏→销售 二、肉鸡屠宰加工工艺 1、毛鸡输送 (1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。 (2)、将装有毛鸡的鸡笼从运输车上搬运下来,放在挂鸡月台上,有检疫人员现场检验,检验合格健康毛鸡的鸡笼放在鸡笼输送机上,输送到毛鸡上挂间。 (3)、毛鸡上挂间和屠宰车间严格分开,毛鸡上挂间尽量设计阴暗,避免强光照射,造成毛鸡拍打翅膀过度紧张。 (4)、挂鸡人员从鸡笼里托着鸡腹拿出毛鸡,再将两鸡爪挂在生产流水线的挂架上。每个挂鸡人员每小时可挂毛鸡800-1000只。 (5)、回空的鸡笼由输送机自动输送进入鸡笼清洗机内进行鸡笼的清洗,清洗干净的鸡笼通过鸡笼斜滑道滑到卸鸡月台上。 2、肉鸡宰杀脱毛 (1)、肉鸡宰杀高架输送线主要完成的工序:毛鸡上挂、水浴式麻电、刺杀、沥血、烫毛、脱毛、切爪、转挂等。

(2)、高架输送线挂架间距:6英寸(152.4mm),采用标准驱动链条,链条节距t=25.4mm,变频调速,生产线的设计宰杀能力和生产线的线速度密相关,线速度的计算式:线速度=时产量(只/小时)×挂架间距(米)÷60(分钟/小时) 例如:设计能力:3000只/小时,挂架间距:152.4mm 生产流水线的线速度:3000只/小时×0.1524米÷60分钟/小时=7.62米/分钟。 (3)、活鸡麻电通常采用水浴式麻电,麻电电压:70-90v,麻电时间:2-3s。或不通过麻电工序,采用毛鸡上挂后通过高架输送线自动输送1min,让毛鸡平静下来后再刺杀。 (4)、毛鸡刺杀后沥血,沥血时间一般设计为3-4min。烫毛时间:40-60s,脱毛时间:15-30s。 (5)、烫毛采用恒温烫毛机,烫毛温度:58-62℃。脱毛尽量采用吊挂式脱毛,避免胴体相互接触而造成交差感染。 (6)、在90。的转弯处设计自动切爪机,切爪机由定位轮、驱动、旋转刀片组成,鸡爪切割后,鸡爪再由卸爪器卸下放入收集车内。 3、开膛掏内脏 (1)、肉鸡开膛掏内脏高架输送线主要完成的工序:开膛、掏内脏、切头、胴体清洗等。 (2)、该高架输送线挂钩间距:8英寸(203.2mm),采用标准驱动链条,链条节距t=25.4mm,变频调速。 (3)、将掏出的内脏放入内脏滑槽内,由检疫人员检验,检验合格的鸡胴体进入下道工序,检验合格的鸡内脏进入内脏加工间处理,不合格胴体和内脏放入封闭的小车内拉出屠宰车间处理。 (4)、内脏通过分离出来,鸡肠通过清洗整理后入冷库冷藏,鸡胗用鸡胗脱脂机把鸡胗表面的油脂脱下来,再由剥胗皮机把胗皮剥下来,清洗整理后入冷库冷藏。 (5)、去内脏后的胴体在预冷之前必须进行清洗,去除体内的血水。 4、预冷 (1)、预冷分池预冷和螺旋预冷机预冷,池预冷占用的面积比预冷机预冷要大。 (2)、预冷水温:0-2℃,预冷时间:45min。

猪屠宰与分割车间设计规范GB50317-2000

猪屠宰与分割车间设计规范GB50317-2000 1 总则 1.0.1 为提高猪屠宰加工水平,保证肉品质量,规范猪屠宰与分割车间的设计标准,特制定本规范。 1.0.2 本规范适用于新建、扩建和改建的猪屠宰与分割车间的工程设计。 猪屠宰车间按小时屠宰量分为四级: Ⅰ级:300头/h(含300头/h)以上; Ⅱ级:70头/h(含70头/h)—300头/h; Ⅲ级:30头/h(含30头/h)—70头/h; Ⅳ级:30头/h以下。 分割车间按班产分割量分为两级: 一级:5t(含5t)以上; 二级:5t以下。 1.0.3 屠宰与分割车间应确保操作工艺、卫生、兽医卫生检验符合要求,并应做到技术先进、经济合理、节约能源、使用维修方便。 1.0.4 出口注册厂的屠宰与分割车间工程设计除应不低于本规范对Ⅰ级屠宰车间及一级分割车间的要求外,尚应符合国家出入境检验检疫局发布的有关要求和规定。

1.0.5 屠宰与分割车间工程设计除应符合本规范外,尚应符合国家现行的有关强制性标准的规定。 2 术语 2.0.1 猪屠体pig body 猪屠宰、放血后的躯体。 2.0.2 猪胴体pig carcass 生猪屠宰、放血后,去毛、头、蹄、尾、内脏的躯体。 2.0.3 二分胴体(片猪肉)half carcass 沿背脊正中线,将猪胴体劈成的两半胴体。 2.0.4 内脏offals 猪脏腑内的心、肝、肺、脾、胃、肠、肾等。 2.0.5 挑胸breast splitting 用刀刺入放血口,沿胸部正中挑开胸骨。 2.0.6 雕圈cutting of around anus 沿肛门外围,用刀将直肠与周围括约肌分离。 2.0.7 分割肉cut meat 胴体去骨后,按规格要求分割成各个部位的肉。 2.0.8 同步检验synchronous inspection 生猪屠宰剖腹后,取出内脏放在设置的盘子上或挂钩装置上并与胴体生产线同步运行,以便兽医对照检验和综合判断的一种检验方法。

牛屠宰加工工艺流程图及工艺说明

牛屠宰加工工艺流程图 及工艺说明 Last revised by LE LE in 2021

牛屠宰加工工艺流程图及工艺说明 (1) 理:毛肥牛在屠宰 前一天被运到屠宰 厂 , 存放在 待宰圈内,必须保证活牛有充分的休息时 同时宰 是盐水,以利于宰后胴体达 (2)宰前检验:宰前检验的目的是通过检疫、检测,以控制各种疫病的传入和扩散,减少污染,维护产品质量。它包括以下三个环节:进厂检疫、候宰检查、宰前检疫。进厂检疫是指在未卸车之前,检疫员向押运员索取检疫证或防疫注射证,以便从侧面了解产地疫情;持证核对品种及头数,发现不符,及时查明原因,直到认为没有可疑疫情时允许卸下,借过磅验级之际,留神观察牲畜健康状态,对可疑者应做进一步诊断,必要时组织会诊。当确诊疫病时,及时封锁,上报疫情。同时立即采取措施,就地扑灭,确保人畜的安全。候宰检查是指卫检员深入到待宰圈内观察育肥牛休息、饮食和行动状态,发现异常,随时剔出进行临床检查,必要时采取急宰后剖检诊

断。宰前检疫是在临宰前对育肥牛进行一次普查,确保其健康,是减少屠宰过程中病与健相互污染,保证产品质量的有效措施。 (3)称重、冲淋:为防止牛群恐慌,不能让待宰的牛看见车间内的场面,经宰前检验后合格的毛肥牛由人沿着指定的通道将牛牵到地磅上称重。而后用温水进行冲淋,清洗全身,以减少屠宰过程中牛身上的附着物对牛胴体的污染。 (4)击晕起吊:将育肥牛赶入击晕箱,在100V 左右的电压下对牛进行约5-10s 的麻电,将其击晕。接着由一人用绳索套牢牛的一条后腿,并挂在电动葫芦的吊钩上,启动电动葫芦将牛吊起,直到高轨上的滑轮钩住后,再放松电动葫芦吊钩并取出,使牛完全吊在高轨上。 (5)宰杀放血:从牛喉部下刀割断食管、气管和血管进行放血,放血时间约为 9min。然后,再进入低压电刺激系统接受脉冲电压刺激,电压为25-80V,用以放松肌肉,加速牛肉排酸过程,提高牛肉嫩度。牛血送急宰化制间经蒸煮、干燥制成血粉出售。 (6)预剥头皮、去头:由人工预剥育肥牛头皮并去牛头。牛头出售。 (7)低中高位预剥:低位预剥是由人工剥前小腿皮、去前蹄。接着在高轨上剥悬空的那条后腿的皮,并去蹄,再用电动葫芦吊钩将牛从高轨上取出,用中轨上的滑轮钩钩住已剥过皮的那条腿,然后放下电动葫芦吊钩并取出,使牛转挂到中轨上,最后在中轨上剥另一条后小腿皮、去蹄,并将其也挂在中轨滑轮轮钩上,用撑腿器将牛的两条后腿撑开,最后再剥臀皮、尾皮,即完成了高位预剥。预剥牛的胸皮和颈皮为中位预剥。 (8)机器扯皮:用扯皮机滚筒上的链钩钩住牛的颈皮,然后由两人分别站在扯皮机两侧的升降台上,启动扯皮机并不断地插刀,修整皮张,防止扯坏皮张或皮上带肉带脂肪。将牛背部的皮扯下后,再对牛屠体背部施加电刺激,使其背肌收缩复位。扯下来的整张牛皮售给制革厂。 (9)锯胸骨、剖腹:牛屠体锯胸骨开膛,取出红、白内脏。 (10)胴体劈半:将牛胴体对半劈开。 (11)修整、冲淋:修整范围包括割牛尾、扒下肾脏周围脂肪、修伤痕、除淤血及血凝块、修整颈肉、割除体腔内残留的零碎块和脂肪,割除胴体表面污垢,然后经冲淋洗去残留血渍、骨渣、毛等污物。

牛屠宰加工工艺流程图及工艺说明

牛屠宰加工工艺流程图及工艺说明 (1) 种疫病的传入和扩散,减少污染,维护产品质量。它包括以下三个环节:进厂检疫、候宰检查、宰前检疫。进厂检疫是指在未卸车之前,检疫员向押运员索取检疫证或防疫注射证,以便从侧面了解产地疫情;持证核对品种及头数,发现不符,及时查明原因,直到认为没有可疑疫情时允许卸下,借过磅验级之际,留神观察牲畜健康状态,对可疑者应做进一步诊断,必要时组织会诊。当确诊疫病时,及时封锁,上报疫情。同时立即采取措施,就地扑灭,确保人畜的安全。候宰检查是指卫检员深入到待宰圈内观察育肥牛休息、饮食和行动状态,发现异常,随时剔出进行临床检查,必要时采取急宰后剖检诊

断。宰前检疫是在临宰前对育肥牛进行一次普查,确保其健康,是减少屠宰过程中病与健相互污染,保证产品质量的有效措施。 (3)称重、冲淋:为防止牛群恐慌,不能让待宰的牛看见车间内的场面,经宰前检验后合格的毛肥牛由人沿着指定的通道将牛牵到地磅上称重。而后用温水进行冲淋,清洗全身,以减少屠宰过程中牛身上的附着物对牛胴体的污染。 (4)击晕起吊:将育肥牛赶入击晕箱,在100V 左右的电压下对牛进行约 5-10s 的麻电,将其击晕。接着由一人用绳索套牢牛的一条后腿,并挂在电动葫芦的吊钩上,启动电动葫芦将牛吊起,直到高轨上的滑轮钩住后,再放松电动葫芦吊钩并取出,使牛完全吊在高轨上。 (5)宰杀放血:从牛喉部下刀割断食管、气管和血管进行放血,放血时间约为9min。然后,再进入低压电刺激系统接受脉冲电压刺激,电压为25-80V,用以放松肌肉,加速牛肉排酸过程,提高牛肉嫩度。牛血送急宰化制间经蒸煮、干燥制成血粉出售。 (6)预剥头皮、去头:由人工预剥育肥牛头皮并去牛头。牛头出售。 (7)低中高位预剥:低位预剥是由人工剥前小腿皮、去前蹄。接着在高轨上剥悬空的那条后腿的皮,并去蹄,再用电动葫芦吊钩将牛从高轨上取出,用中轨上的滑轮钩钩住已剥过皮的那条腿,然后放下电动葫芦吊钩并取出,使牛转挂到中轨上,最后在中轨上剥另一条后小腿皮、去蹄,并将其也挂在中轨滑轮轮钩上,用撑腿器将牛的两条后腿撑开,最后再剥臀皮、尾皮,即完成了高位预剥。预剥牛的胸皮和颈皮为中位预剥。 (8)机器扯皮:用扯皮机滚筒上的链钩钩住牛的颈皮,然后由两人分别站在扯皮机两侧的升降台上,启动扯皮机并不断地插刀,修整皮张,防止扯坏皮张或皮上带肉带脂肪。将牛背部的皮扯下后,再对牛屠体背部施加电刺激,使其背肌收缩复位。扯下来的整张牛皮售给制革厂。 (9)锯胸骨、剖腹:牛屠体锯胸骨开膛,取出红、白内脏。 (10)胴体劈半:将牛胴体对半劈开。 (11)修整、冲淋:修整范围包括割牛尾、扒下肾脏周围脂肪、修伤痕、除淤血及血凝块、修整颈肉、割除体腔内残留的零碎块和脂肪,割除胴体表面污垢,然后经冲淋洗去残留血渍、骨渣、毛等污物。

2018年屠宰企业宰前、屠宰过程及宰后检验流程要点和检验制度-生猪

生猪屠宰厂宰前、屠宰过程 宰后标准化屠宰检验操作要点及管理制度 为加强生猪屠宰企业的监管,按照《生猪屠宰管理条例实施办法》的有关要求,根据国家相关标准,特制定生猪屠宰厂的各项规章制度和标准化屠宰检验要点。 一、引用的相关标准。 1、生猪屠宰操作规程(GB/T 17236-1998) 2、生猪屠宰良好操作规程(GB/T 19479-2004) 3、生猪屠宰产品品质检验规程(GB/T 17996-1999) 4、肉类加工厂卫生规范(GB 12694-90) 5、病害动物和病害动物产品生物安全处理规程(GB 16548-2006) 6、《生猪屠宰管理条例实施办法》 二、生猪屠宰及检验的工艺流程图。 具体见附图。 三、各屠宰及检验环节的具体操作。 按照屠宰及检验的工艺流程图,对各屠宰及检验环节的具体操作规范如下: 1、入厂检验: 1.1 索要产地检疫合格证明。 1.2 检查是否灌水。 2、病健分离。 在卸车的过程中,检验人员应当逐一检查生猪的健康状况,按检查结果进行分圈、编号。 2.1 健康生猪赶入待宰圈休息。 2.2 可疑生猪赶入隔离圈继续观察。对检出可疑病猪,经过充分饮水和休息后,恢复正常的,可以赶入待宰圈;症状仍不见缓解的,签发《急宰证》送急宰间进行急宰。 2.3 病猪及伤残猪,签发《急宰证》送入急宰间进行急宰。 2.4 死亡及患有传染病的,签发《无害化处理登记表》进行无害化处理。 3、停食管理:

3.1 应当停食静养12-24小时; 3.2 充分喂水至宰前3小时; 3.3 赶猪时,应按顺序赶送,不得采用脚踢、棒打等粗暴方式驱赶。 4、待宰检验: 4.1 检查待宰期间的停食静养是否达到3的要求。 4.2 对待宰生猪进行“动、静、饮水”观察,检查有无漏检病猪。 5、送宰检验: 5.1 送宰前,进行一次全面的检查,确认健康的签发《准宰证》。 5.2 检查生猪通过通道是否按照3.3要求执行。 5.3 检查生猪淋浴时是否按照7的要求执行。 6、签发《准宰证》 6.1 车间凭借宰前检验人员签发的《准宰证》进行屠宰生猪。屠宰头数必须与《准宰证》中的头数一致。 6.2 《准宰证》应当按与宰后检验登记记录一起,按要求进行保管。 7、淋浴 7.1 尽可能除去体表内的污物; 7.2 水压不宜过大,水温应当适中,尽可能不惊吓到生猪; 7.3 应从各个方面进行淋浴。淋浴间应设置不同方向和角度的喷淋装置。 8、致昏(麻电) 8.1 必须准确把握麻电的电压。人工麻电器:电压为70-90V,电流0.5-1.0A,麻电作用时间1-3s,盐水浓度5%;自动电麻器:电压不超过90V,电流不应大于1.5A,麻电时间1-2s。 8.2 人工电麻时,应将生猪固定位置后,再进行麻电。 8.3 麻电操作人员应穿戴绝缘靴、绝缘手套,注意自身的防护安全。 8.4 猪被麻电后应保持心脏跳动,呈昏迷状态,不得使其致死。 9、刺杀放血 9.1 从麻电致昏到刺杀放血,不得超过30s,刺杀放血的刀口长度约为5cm,沥血时间不得少于5min。 9.2 正常情况下应当采用吊挂放血。 9.3 放血时,操作人员一手抓住猪前脚,另一手握刀,刀尖向上,刀锋向前,对准

牛屠宰加工工艺流程图及工艺说明

牛屠宰加工工艺流程图及工艺说明 宰前处理—>宰前检验—>称重、冲淋 去前蹄、去角 * 宰杀、放血< —>换挂—>去后蹄 封肛、预剥 刮毛 胴体劈半<—取红脏取白脏 胴体检验—>胴体修整—>称重 分害9<—剔骨<—锯为四分体

牛屠宰工艺说明如下: (1) 宰前处理:毛肥牛在屠宰前一天被运到屠宰厂,存放在待宰圈内,必须保证活牛有充分的休息时间,使活牛保持安静的状态,防止代谢机能旺盛,同时宰前需要至少断食12hr ,并充分给水,最好是盐水,以利于宰后胴体达到尸僵并降低pH 值,从而抑制微生物的繁殖,防止胴体被污染。 (2) 宰前检验:宰前检验的目的是通过检疫、检测,以控制各种疫病的传入和扩散,减少污染,维护产品质量。它包括以下三个环节:进厂检疫、候宰检查、宰前检疫。进厂检疫是指在未卸车之前,检疫员向押运员索取检疫证或防疫注射证,以便从侧面了解产地疫情;持证核对品种及头数,发现不符,及时查明原因,直到认为没有可疑疫情时允许卸下,借过磅验级之际,留神观察牲畜健康状态,对可疑者应做进一步诊断,必要时组织会诊。当确诊疫病时,及时封锁,上报疫情。同时立即采取措施,就地扑灭,确保人畜的安全。候宰检查是指卫检员深入到待宰圈内观察育肥牛休息、饮食和行动状态,发现异常,随时剔出进行临床检查,必要时采取急宰后剖检诊断。宰前检疫是在临宰前对育肥牛进行一次普查,确保其健康,是减少屠宰过程中病与健相互污染,保证产品质量的有效措施。 (3) 称重、冲淋:为防止牛群恐慌,不能让待宰的牛看见车间内的场面,经宰前检验后合格的毛肥牛由人沿着指定的通道将牛牵到地磅上称重。而后用温水进行冲淋,清洗全身,以减少屠宰过程中牛身上的附着物对牛胴体的污染。 (4) 击晕起吊:将育肥牛赶入击晕箱,在100V 左右的电压下对牛进行约5-10s 的麻电,将其击晕。接着由一人用绳索套牢牛的一条后腿,并挂在电动葫芦的吊钩上,启动电动葫芦将牛吊起,直到高轨上的滑轮钩住后,再放松电动葫芦吊钩并取出,使牛完全吊在高轨上。 (5) 宰杀放血:从牛喉部下刀割断食管、气管和血管进行放血,放血时间约为 9min 。然后,再进入低压电刺激系统接受脉冲电压刺激,电压为25-80V ,用以放松肌肉,加速牛肉排酸过程,提高牛肉嫩度。牛血送急宰化制间经蒸煮、干燥制成血粉出售。 (6) 预剥头皮、去头:由人工预剥育肥牛头皮并去牛头。牛头出售。 (7) 低中高位预剥:低位预剥是由人工剥前小腿皮、去前蹄。接着在高轨上剥悬空的那条后腿的皮,并去蹄,再用电动葫芦吊钩将牛从高轨上取出,用中轨上的滑轮钩钩住

畜禽屠宰加工工艺流程

畜禽屠宰加工工艺流程 一、肉鸡屠宰加工工艺流程示意图 毛鸡上挂→水浴式麻电→刺杀→沥血→烫毛→脱毛→人工清理小毛 ↓ 鸡毛水冲入鸡毛收集间 →割爪→转挂→开膛→掏内脏→割头→胴体清洗→预冷→胴体沥干 ↓ 内脏入内脏加工间处理 →胴体上挂→分割→分拣→整理称重包装→装盘→速冻→装箱→ 冷藏→销售 二、肉鸡屠宰加工工艺 1、毛鸡输送 (1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。 (2)、将装有毛鸡的鸡笼从运输车上搬运下来,放在挂鸡月台上,有检疫人员现场检验,检验合格健康毛鸡的鸡笼放在鸡笼输送机上,输送到毛鸡上挂间。 (3)、毛鸡上挂间和屠宰车间严格分开,毛鸡上挂间尽量设计阴暗,避免强光照射,造成毛鸡拍打翅膀过度紧张。 (4)、挂鸡人员从鸡笼里托着鸡腹拿出毛鸡,再将两鸡爪挂在生产流水线的挂架上。每个挂鸡人员每小时可挂毛鸡800-1000只。 (5)、回空的鸡笼由输送机自动输送进入鸡笼清洗机内进行鸡笼的清洗,清洗干净的鸡笼通过鸡笼斜滑道滑到卸鸡月台上。

2、肉鸡宰杀脱毛 (1)、肉鸡宰杀高架输送线主要完成的工序:毛鸡上挂、水浴式麻电、刺杀、沥血、烫毛、脱毛、切爪、转挂等。 (2)、高架输送线挂架间距:6英寸(152.4mm),采用标准驱动链条,链条节距t=25.4mm,变频调速,生产线的设计宰杀能力和生产线的线速度密相关,线速度的计算式:线速度=时产量(只/小时)×挂架间距(米)÷60(分钟/小时) 例如:设计能力:3000只/小时,挂架间距:152.4mm 生产流水线的线速度:3000只/小时×0.1524米÷60分钟/小时=7.62米/分钟。 (3)、活鸡麻电通常采用水浴式麻电,麻电电压:70-90v,麻电时间:2-3s。或不通过麻电工序,采用毛鸡上挂后通过高架输送线自动输送1min,让毛鸡平静下来后再刺杀。 (4)、毛鸡刺杀后沥血,沥血时间一般设计为3-4min。烫毛时间:40-60s,脱毛时间:15-30s。 (5)、烫毛采用恒温烫毛机,烫毛温度:58-62℃。脱毛尽量采用吊挂式脱毛,避免胴体相互接触而造成交差感染。 (6)、在90。的转弯处设计自动切爪机,切爪机由定位轮、驱动、旋转刀片组成,鸡爪切割后,鸡爪再由卸爪器卸下放入收集车内。 3、开膛掏内脏 (1)、肉鸡开膛掏内脏高架输送线主要完成的工序:开膛、掏内脏、切头、胴体清洗等。 (2)、该高架输送线挂钩间距:8英寸(203.2mm),采用标准驱动链条,链条节距t=25.4mm,变频调速。 (3)、将掏出的内脏放入内脏滑槽内,由检疫人员检验,检验合格的鸡胴体进入下道工序,检验合格的鸡内脏进入内脏加工间处理,不合格胴体和内脏放入封闭的小车内拉出屠宰车间处理。

(完整word版)屠宰企业宰前、屠宰过程及宰后检验流程要点和检验制度-生猪

生猪屠宰厂宰前、屠宰过程宰后标准化屠宰检验操作要点及管理制度为加强生猪屠宰企业的监管,按照《生猪屠宰管理条例实施办法》的有关要求,根据国家相关标准,特制定生猪屠宰厂的各项规章制度和标准化屠宰检验要点。一、引用的相关标准。 1、生猪屠宰操作规程(GB/T 17236-1998)2、生猪屠宰良好操作规程(GB/T 19479-2004)3、生猪屠宰产品品质检验规程(GB/T 17996-1999) 4、肉类加工厂卫生规范(GB 12694-90)5、病害动物和病害动物产品生物安全处理规程(GB 16548-2006)6、《生猪屠宰管理条例实施办法》二、生猪屠宰及检验的工艺流程图。具体见附图。三、各屠宰及检验环节的具体操作。按照屠宰及检验的工艺流程图,对各屠宰及检验环节的具体操作规范如下:1、入厂检验: 1.1 索要产地检疫合格证明。 1.2 检查是否灌水。 2、病健分离。在卸车的过程中,检验人员应当逐一检查生猪的健康状况,按检查结果进行分圈、编号。 2.1 健康生猪赶入待宰圈休息。 2.2 可疑生猪赶入隔离圈继续观察。对检出可疑病猪,经过充分饮水和休息后,恢复正常的,可以赶入待宰圈;症状仍不见缓解的,签发《急宰证》送急宰间进行急宰。 2.3 病猪及伤残猪,签发《急宰证》送入急宰间进行急宰。 2.4 死亡及患有传染病的,签发《无害化处理登记表》进行无害化处理。 3、停食管理: 1 3.1 应当停食静养12-24小时; 3.2 充分喂水至宰前3小时; 3.3 赶猪时,应按顺序赶送,不得采

用脚踢、棒打等粗暴方式驱赶。4、待宰检验:4.1 检查待宰期间的停食静养是否达到3的要求。 4.2 对待宰生猪进行“动、静、饮水”观察,检查有无漏检病猪。 5、送宰检验: 5.1 送宰前,进行一次全面的检查,确认健康的签发《准宰证》。 5.2 检查生猪通过通道是否按照3.3要求执行。 5.3 检查生猪淋浴时是否按照7的要求执行。6、签发《准宰证》 6.1 车间凭借宰前检验人员签发的《准宰证》进行屠宰生猪。屠宰头数必须与《准宰证》中的头数一致。 6.2 《准宰证》应当按与宰后检验登记记录一起,按要求进行保管。 7、淋浴 7.1 尽可能除去体表内的污物; 7.2 水压不宜过大,水温应当适中,尽可能不惊吓到生猪; 7.3 应从各个方面进行淋浴。淋浴间应设臵不同方向和角度的喷淋装臵。8、致昏(麻电) 8.1 必须准确把握麻电的电压。人工麻电器:电压为70-90V,电流0.5-1.0A,麻电作用时间1-3s,盐水浓度5%;自动电麻器:电压不超过90V,电流不应大于1.5A,麻电时间1-2s。 8.2 人工电麻时,应将生猪固定位臵后,再进行麻电。 8.3 麻电操作人员应穿戴绝缘靴、绝缘手套,注意自身的防护安全。 8.4 猪被麻电后应保持心脏跳动,呈昏迷状态,不得使其致死。 9、刺杀放血 9.1 从麻电致

生猪屠宰加工工艺设计和设备

第一章生猪屠宰加工工艺 一、生猪屠宰加工工艺流程示意图 1、刨毛猪屠宰加工工艺流程 脏检疫输送机的托盘待检验)↓ ↓ 钩上待检验)↓ ↓ ↓↓

2、剥皮猪屠宰加工工艺流程 ↓↓↓ ↓ ↓ 钩上待检验)↓ ↓ ↓↓

二、生猪屠宰加工工艺 1、待宰圈管理 (1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。 (2)、卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。 (3)、对检出的可疑病猪,经过饮水和充分休息后,恢复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。 (4)、待宰的生猪送宰前应停食静养12-24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员要定时观察,发现可疑病猪送隔离圈观察,确定有病的猪送急宰间处理,健康的生猪在屠宰前3小时停止饮水。 (5)、生猪进屠宰车间之前,首先要进行淋浴,洗掉猪体上的污垢和微生物,同时也便于处分击晕,淋浴时要控制水压,不要过急以免造成猪过度紧。 (6)、淋浴后的生猪通过赶猪道赶入屠宰车间,赶猪道一般设计为“八”型,开始赶猪道可供2-4头猪并排前进,逐渐只能供一头猪前进,并使猪体不能调头往回走,此时赶猪道宽度设计为380-400mm。

2、击晕 (1)、击晕是生猪屠宰过程中的一重要环节,采用瞬间击晕的目的是使生猪暂时失去知觉,处于昏迷状态,以便刺杀放血,确保刺杀操作工的安全,减少劳动强度,提高劳动生产效率,保持屠宰厂周围环境的安静,同时也提高了肉品的质量。 (2)、手麻电器是目前小型屠宰厂的常用麻电设备,这种麻电设备在使用前,操作工必须穿戴绝缘的长筒胶鞋和橡皮手套,以免触电,在麻电前应将麻电器的两个电极先后浸入浓度为5%的盐水,提高导电性能,麻电电压:70-90V,麻电时间:1-3s。(3)、三点式自动电击晕机是目前最先进的一种麻电设备,活猪通过赶猪道进入麻电机的输送装置,托着猪的腹部四蹄悬空经过1-2分钟的输送,消除猪的紧状态,在猪不紧的情况下瞬间脑、心麻电,击晕时间:1-3s,击晕电压:150-300v,击晕电流:1-3安培,击晕频率:800赫兹。这种击晕方式没有血斑,没有骨折,延缓PH值的下降,大大改善了猪肉的品质,同时也改善了动物福利。 3、刺杀放血 (1)、卧式放血:击晕后的毛猪通过滑槽滑入卧式放血平板输送机上持刀刺杀放血,通过1-2分钟的沥血输送,猪体有90%的血液流入血液收集槽,这种屠宰方式有利于血液的收集和利用,也提高了宰杀能力。也是和三点式电击晕机最完美的组合方式。(2)、倒立放血:击晕后的毛猪用扣脚链拴住一后腿,通过毛猪

生猪屠宰加工工艺

屠宰场生猪屠宰加工工艺 生猪屠宰加工工艺流程示意图 势半 Splining 1. 刨毛猪屠宰加工工艺流程 健康猪进待宰圈-停食饮水静养 12-24小时-宰前淋浴 T 瞬间击晕T 拴腿提升T 刺杀T 沥血(沥血时间: 5min )— 毛猪屠体的清洗-烫毛-刨毛-修刮-胴体提升-刷白清 洗拍打— 修耳道—封直肠(刁圈)—切去生殖器—剖腹折 胸骨—取白内脏(白内脏放在白内脏检疫输送机的托盘内待 检验) J 合格的白内脏进入白内脏加工间内处理 剌杀放白清诜樁毋头薛检箱蒂瞒濯況 铀|叩*讯 RflWfiSflilKl Rtfl Hesfl P>g Unload md £l?dlttUA|: IntpKt*曲Scald 刮毛 n^hAPrir ig 內曲同垢檎滑沅 kmernd : oijara syndvwHjs msfHcbon and 刮毛修SSH DtfismJJnTrrg andHcctng 入分朗声 CutWig'SuixfrrtSfjg Prxfti {§r 猪七菲加|流禾早图爲釁P 器爲爲 阳垃至硏瓷鮮視升 r 剜crjkn 加I fec-nhwi JMt 取内is 屍耳体检的 Ew$caflbofi inn CiPSsi inspectwo Ci-ttngoH Pig Head 也 冲护复检 H9 ShMfand ra-nspwt Wet^hiHg

胃容物通过风送系统输送到车间外约50米处的废弃物 暂存间 T预摘红内脏T取红内脏(红内脏挂在红内脏检疫输送 机的挂钩上待检验)J 合格的红内脏进入红内脏加工间内处理 T预摘头T劈半T胴体和内脏的同步检验T去尾T去头 T去前蹄 不合格的胴体、红白内脏拉出屠宰车间高温处理 T去后蹄T去板油T白条修割T白条称重T冲淋T 鲜肉销售 生猪屠宰加工工艺 1. 待宰圈管理 (1)、活猪进屠宰厂的待宰圈在卸车前,应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。 (2)、卸车后,检疫人员必须逐头观察活猪的健康状况,按检查的结果进行分圈、编号,合格健康的生猪赶入待宰圈休息;可疑病猪赶入隔离圈,继续观察;病猪和伤残猪送急宰间处理。 (3)、对检出的可疑病猪,经过饮水和充分休息后,恢 复正常的可以赶入待宰圈;症状忍不见缓解的,送往急宰间处理。

生猪屠宰管理制度汇编

生猪屠宰管理制度 为加强生猪屠宰管理,按照《生猪屠宰管理条例实施办法》的有关要求,根据国家相关标准,制定屠宰管理规定。 一、引用的相关标准。 1、生猪屠宰操作规程(GB/T 17236-1998) 2、生猪屠宰良好操作规程(GB/T 19479-2004) 3、生猪屠宰产品品质检验规程(GB/T 17996-1999) 4、肉类加工厂卫生规(GB 12694-90) 5、病害动物和病害动物产品生物安全处理规程(GB 16548-2006) 6、《生猪屠宰管理条例实施办法》 二、生猪屠宰及检验的工艺流程图。 具体见附图。 三、各屠宰及检验环节的具体操作。 按照屠宰及检验的工艺流程图,对各屠宰及检验环节的具体操作规如下: 1、入厂检验: 1.1 索要产地检疫合格证明。 1.2 检查是否灌水。 2、病健分离。 在卸车的过程中,检验人员应当逐一检查生猪的健康状况,按检查结果进行分圈、编号。 2.1 健康生猪赶入待宰圈休息。 2.2 可疑生猪赶入隔离圈继续观察。对检出可疑病猪,经过充分饮水和休息后,恢复正常的,可以赶入待宰圈;症状仍不见缓解的,签发《急宰证》送急宰间进行急宰。 2.3 病猪及伤残猪,签发《急宰证》送入急宰间进行急宰。 2.4 死亡及患有传染病的,签发《无害化处理登记表》进行无害化处理。 3、停食管理:

3.1 应当停食静养12-24小时; 3.2 充分喂水至宰前3小时; 3.3 赶猪时,应按顺序赶送,不得采用脚踢、棒打等粗暴方式驱赶。 4、待宰检验: 4.1 检查待宰期间的停食静养是否达到3的要求。 4.2 对待宰生猪进行“动、静、饮水”观察,检查有无漏检病猪。 5、送宰检验: 5.1 送宰前,进行一次全面的检查,确认健康的签发《准宰证》。 5.2 检查生猪通过通道是否按照3.3要求执行。 5.3 检查生猪淋浴时是否按照7的要求执行。 6、签发《准宰证》 6.1 车间凭借宰前检验人员签发的《准宰证》进行屠宰生猪。屠宰头数必须与《准宰证》中的头数一致。 6.2 《准宰证》应当按与宰后检验登记记录一起,按要求进行保管。 7、淋浴 7.1 尽可能除去体表的污物; 7.2 水压不宜过大,水温应当适中,尽可能不惊吓到生猪; 7.3 应从各个方面进行淋浴。淋浴间应设置不同方向和角度的喷淋装置。 8、致昏(麻电) 8.1 必须准确把握麻电的电压。人工麻电器:电压为70-90V,电流0.5-1.0A,麻电作用时间1-3s,盐水浓度5%;自动电麻器:电压不超过90V,电流不应大于1.5A,麻电时间1-2s。 8.2 人工电麻时,应将生猪固定位置后,再进行麻电。 8.3 麻电操作人员应穿戴绝缘靴、绝缘手套,注意自身的防护安全。 8.4 猪被麻电后应保持心脏跳动,呈昏迷状态,不得使其致死。 9、刺杀放血 9.1 从麻电致昏到刺杀放血,不得超过30s,刺杀放血的刀口长度约为5cm,沥血时间不得少于5min。 9.2 正常情况下应当采用吊挂放血。

屠宰设备工艺

羊屠宰设备加工工艺流程(图)羊屠宰加工工艺流程图:肉羊屠宰加工工艺流程示意 图

活羊进待宰圈→停食饮水静养12-24小时→拴住羊的一只后腿提升→刺杀→沥血(沥血时间:5min)→去羊头→后腿预剥→去后肢→→前腿和胸部预剥→脱肩→扯皮→去前肢↓↓↓↓↓↓羊皮入皮张暂存间羊头、前后肢进头蹄加工间→封肛→开胸→取白内脏(白内脏放在同步卫检线的托盘内待检验)↓合格的白内脏进入白内脏加工间内处理↓胃容物通过风送系统输送到车间外约50米处的废弃物暂存间→取红内脏(红内脏挂在同步卫检线的挂钩上待检验)→↓合格的红内脏进入红内脏加工间内处理→胴体和内脏的同步检验→胴体修割→胴体称重→胴体冲淋→↓不合格的胴体、红白内脏拉出屠宰车间高温处理→排酸(0-4℃)→剔骨→分割→整理包装→速冻或保鲜→脱盘装箱→冷藏→销售二、肉羊屠宰加工工艺1、待宰圈管理(1)、卸车前应索取产地动物防疫监督机构开具的合格证明,并临车观察,未见异常,证货相符后准予卸车。(2)、经清点头数,用轻拍的方式驱赶健康的羊进入待宰圈,按羊的健康状况进行分圈管理。待宰圈的占地面积按每只羊0.6-0.8m2设计。(3)、待宰的羊送宰前应停食静养24小时,以便消除运输途中的疲劳,恢复正常的生理状态,在静养期间检疫人员定时观察,发现可疑病羊送隔离圈观察,确定有病的羊送急宰间处理,健康 合格的羊在宰前3小时停止饮水。2、刺杀放血(1)、卧式放血:用V型输送机将活羊输送到屠宰车间,在输送机上输送的过程中用手麻电器将羊击晕,然后在放血台上持刀刺杀放血。(2)、倒立放血:活羊用放血吊链拴住一后腿,通过提升机或羊放血线的提升装置将毛羊提升进入羊放血自动输送线的轨道上再持刀刺杀放血。(3)、羊放血自动输送线轨道设计距车间的地坪高度不底于2700mm,在羊放血自动输送线上主要完成的工序:上挂、(刺杀)、沥血、去头等,沥血时间一般设计为5min。3、预剥扯皮(1)、倒挂预剥:用羊用叉挡将羊的两后腿叉开,以便前腿、后腿和胸部的预剥。(2)、平衡预剥:放血/预剥自动输送线的挂钩勾住羊的一后腿,扯皮自动输送线的挂钩勾住羊的两前腿,这两条自动线的速度是同步前进的,羊的腹部朝上,背部朝下,平衡前进,在输送的过程中进行预剥皮。这种预剥的方式可有效的控制在预剥过程中羊毛粘在胴体上。(3)、用羊用扯皮机的夹皮装置夹住羊皮,从羊的后腿往前腿方向扯下整张羊皮,根据屠宰的工艺,也可从羊的前腿往后腿方向扯下整张羊皮。(4)、将扯下的羊皮通过羊皮输送机或羊皮风送系统输送到羊皮暂存间内。4、胴体加工(1)、胴体加工工位:开胸、取白内脏、取红内脏、胴体检验、胴体修割等,都是在胴体自动加工输送线上完成的。(2)、打开羊的胸腔后,从羊的胸膛内取下白内脏,即肠、肚。把取出的白内脏放入同步卫检线的托盘内待检验。(3)、取出红内脏,即心、肝、肺。把取出的红内脏挂在同步卫检线的挂钩上待检验。(4)、羊胴体进行修整,修整后进入轨道电子秤进行胴体的称重。根据称重的结果进行分级盖章。5、同步卫检(1)、羊胴体、白内脏、红内脏通过同步卫检线输送到检验区采样检验。(2)、检验不合格的可疑病胴体,通过道岔进入可疑病胴体轨道,进行复检,确定有病的胴体进入病体轨道线,取下有病胴体放入封闭的车内拉出屠宰车间处理。(3)、检验不合格的白内脏,从同步卫检线的托盘内取出,放入封闭的车内拉出屠宰车间处理。(4)、检验不合格的红内脏,从同步卫检线的挂钩上取下来,放入封闭的车内拉出屠宰车间处理。(5)、同步卫检线上的红内脏挂钩和白内脏托盘自动通过冷-热-冷水的清洗和消毒。6、副产品加工(1)、合格的白内脏通过白内脏滑槽进入白内脏加工间,将肚和肠内的胃容物倒入风送罐内,充入压缩空气将胃容物通过风送管道输送到屠宰车间外约50米处,羊

屠宰厂流程

屠宰厂生产加工流程

说明 1、生产部调度员负责与销售部联系,销售部确定销售订单之后,提前72小时将订单发送给调度员; 2、调度员接到订单之后,将生产订单打印后传递给气调车间,气调车间根据订单准备生产物料,并给分割车间下原料需求单; 3、调度员传递生产订单得同时,与生猪销售部联系,安排生猪采购数量,确定生猪入厂时间; 4、生猪销售部根据生产部需求准备生猪、检疫证明及追溯必须资料等,安排生猪进厂; 5、生猪进厂经官方验收合格后,屠宰车间负责将生猪卸车入圈静养,同时将追溯资料输入系统、填写手工追溯表格; 6、屠宰车间将生猪静养12小时以后进行屠宰,屠宰过程中对生猪进行编号,以便于检疫与追溯; 7、屠宰后得白条进入快冷间与白条预冷库进行排酸,屠宰车间将手工填写得追溯表格传递至冷藏车间,冷藏车间在追溯表格上填写对应信息,并在分割时传递给分割车间; 8、冷藏车间根据计划确定白条发货或转分割,发货白条转入物流部发货库,转分割白条交接给分割车间; 9、分割车间对经过遇冷排酸得白条进行分割,并根据订单确定发货、入冻品或气调备料等进行不同包装,包装后转入冷藏车间入库继续预冷或冻结;同时将气调备料追溯表格填写得对应信息传递给气调车间; 10、气调车间将预冷、冻结符合要求得原料领出后进行产品加工,并根据追溯表格上得产品信息输入追溯系统; 11、气调车间将加工并由品控部检验合格得产品转入冷藏车间; 12、冷藏车间根据产品流向,对分割车间与气调车间入库得产品分类出库转入物流部发货。

屠宰工作流程

说明 1、进厂生猪有《检疫合格证明》,并经检验健康状况良好,有《生猪养殖记录》与《生猪用药记录》。 2、卸车、上磅、下磅须高喝轻拍,不能使用顶部有棱角得物品直接捅赶生猪,不能使用坚硬工器具击打生猪体表。 3、生猪入圈须分家登记圈号、入圈时间、头数等。 4、待宰生猪静养12~24h,期间充分喂水至宰前3小时停止,每隔1小时查圈一次,查圈期间须将所有生猪哄起查瞧。 5、生猪送宰经过屠宰通道时,须按顺序赶送,不得采用脚踢、棒打等粗暴方式驱赶。 6、设备自动赶猪入笼,每笼34头,根据生产速度调整合适得每笼入猪数量,防止后道生产积压。 浓度为7580%、时间120125秒。 7、致晕CO 2 8、一次吊挂须将致晕猪只一只后蹄套进提升圈内,位置为肘关节下。 9、自致晕至刺杀放血时间不可超过30秒,刺杀放血刀口不超过5cm。 10、刺杀时操作人员一手抓猪前脚,一手握刀,刀尖向上,刀锋向前,对准第一肋骨咽喉正中偏右(0、5~1)cm处向心脏方向刺入,再侧刀下拖切断颈部动脉与静脉;不可刺破心脏,不可使猪呛膈、淤血;刀具每刺杀一头用热水消毒一次。 11、放血后专人逐头剪去检疫耳标,耳标须由品控部统一收集,统一存放。 12、放血后得猪屠体经清水预清洗后进入烫毛隧道烫毛。 13、按猪屠体得大小、品种与季节差异,烫毛隧道温度需控制在6062℃之间,烫毛时间为58分钟。 14、烫毛后得猪屠体进入打毛机,进行机械脱毛,打毛机水温控制在6062℃之间。 15、打毛后得在吊挂平台上穿孔,穿孔位置为后肘部,穿孔长度为5厘米左右。 16、猪屠体二次提升悬挂经预干燥机干燥后,用自动燎毛机燎毛或人工燎毛。人工燎毛要求在将猪毛燎透得同时,不可将猪皮燎黄。 17、一次修整主要为清刮猪毛,要求将猪毛刮净,不可留长毛、毛茬,同时不可将猪皮刮烂。 18、一次修整后通过清洗抛光机,用清水洗去猪屠体浮毛、污垢。

牛屠宰工艺流程

作业标准 2.1 送宰 2.1.1 检斤员接收到《准宰通知单》后,发现伤残或者疑似患病的牛只,要做好标识或者记录好流水号,并通知品技人员。 2.1.2 屠宰顺序应以“先入栏先屠宰”为原则。 2.1.3 在赶牛过程中严禁使用棍棒等硬器击打牛只。 2.1.4 检斤人员对牛进行检斤记录确定牛只品种。 2.2 套腿提升(挂牛) 2.2.1讲牛只赶入翻板箱,准备套腿提升 2.2.2 把挂有钩子的提升机降至可挂牛的高度,迅速用套脚锁链套住牛的右后腿胫骨中间部。 2.2.3 操作提升机,使栓有牛的提升机缓慢上升,提升时注意不要让钢丝绳盘绕、交叉。当提升的铁钩刚好超过滑道时,即停止上升,等牛体稳定后,迅速下降使滑轮稳稳地落在滑道上。 2.2.4 每挂完一头牛迅速将提升机下降,并把套脚链挂到提升的铁钩上,为下一头牛做准备。 2.2.5 挂牛用的铁链要清洗消毒后方可再次使用。 \ 2.4 电剌激 2.4.1 用手将电刺激触头夹在牛鼻子上进行电刺激。 2.4.2 控制电刺激电压8~9V,电流频率50HZ,刺激时间30s。 2.4.3 手动电刺激操作完毕后,取下电刺激触头,放回原处。 2.4.4 没有条件进行该步骤的公司,可以跳过该步骤。 注:电刺激主要是使牛只放血充分,促进ATP的消失和PH值的下降。电剌激加快尸僵过程,减少冷收缩,明显改善肉的嫩度。 2.6 去前蹄、牛头 2.6.1 操作工用气动钳在跗关节稍偏下处剪断,直接取下前蹄。或从腕关节处下刀,割断连接关节的结缔组织、韧带及皮肉。割下后将前蹄放入指定的容器中,由专人将收集起来的牛蹄转运至牛蹄加工间。 2.6.2 先在牛头颌骨下方的肌肉上,沿与刀口垂直的方向割开一个刀口,便于牛头割下后手提即可。