125+MW汽轮发电机组轴承振动偏大原因分析与处理

第40卷第10期中国电力

VoI.40。No.10

2007年10月E1.ECTRlCPOWEROd.20071ii笛M瓣汽轮发电桃组轴承振动偏大

原因;分柝与处理

谢超,张蕾蕾

(大唐南京下关电厂,江苏南京210011)

摘要:大唐南京下关电厂现装机容量为2台国产125MW双水内冷汽轮发电机组.每台机组上均安装有

轴振监测系统。该系统采用美国BEN,ⅡJY公司的33001弓I系统,其测量装置为电涡流复合式探头.机组运

行中5号轴承一直显示轴振超标,影响机组安全可靠性。通过对测量装置工作原理、励磁电流对测量装置

产生的影响等方面进行深入分析和探讨,并根据机组启、停过程及运行中振动数据的变化.发现励磁电流

对rI’sI轴振测量形成了干扰,使测量值中包含了虚假信号.从而造成5号轴承轴振超标的假象。通过对测

量装置进行改造.解决了这一问题。

关键词:125MWQFS型双水内冷发电机;轴承振动;电涡流传感器;励磁电流

中图分类号:TK263文献标识码:B文章编号:1004.9649(2007)10.0024一04

0引言

大唐南京下关电厂2台机组原为上海汽轮发电集团公司生产的超高压、中间再热、双缸双排汽、单轴反动式凝汽式汽轮机;发电机型号为QFSl25—2,双水内冷机组;励磁机型号为TLD一1175。后由哈尔滨汽轮机厂进行通流改造.改造后汽轮机型号为N137.5—13.24/535/535。汽轮机为三支承.发电机和励磁机均为两支承.整个轴系由7个径向轴承支承。

机组自1998年投运以来汽轮机在线监测系统(TSI)一直显示5号轴承轴振偏大.而其轴承座水平、垂直及轴向3个方向振动值均在合格范围内.因此显示的轴振偏大是否真实、又如何处理是困扰电厂多年的老大难问题。该厂通过一系列测试、分析.并对5号轴承振动的测量装置进行了改进.解决了这一难题。

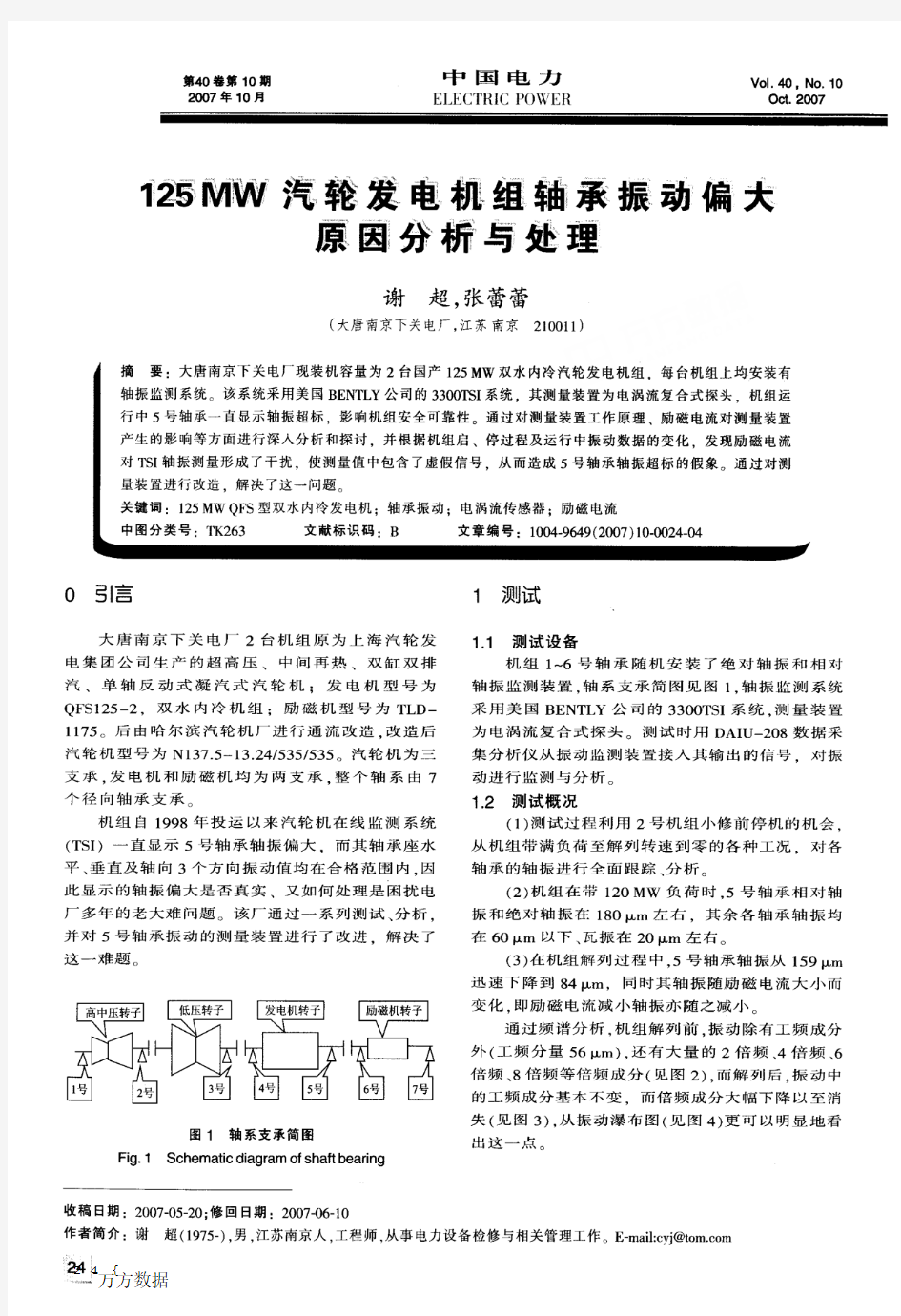

图1轴系支承简图

Fig.1Schematicdiagramofsh砷bea帅g1测试

1.1测试设备

机组1~6号轴承随机安装了绝对轴振和相对轴振监测装置.轴系支承简图见图1.轴振监测系统采用美国BENTLY公司的3300TSI系统.测量装置为电涡流复合式探头。测试时用DAIU一208数据采集分析仪从振动监测装置接入其输出的信号.对振动进行监测与分析。

1.2测试概况

(1)测试过程利用2号机组小修前停机的机会.从机组带满负荷至解列转速到零的各种工况.对各轴承的轴振进行全面跟踪、分析。

(2)机组在带120MW负荷时,5号轴承相对轴振和绝对轴振在180斗m左右,其余各轴承轴振均在60斗m以下、瓦振在20恤m左右。

(3)在机组解列过程中,5号轴承轴振从159¨m迅速下降到84¨m,同时其轴振随励磁电流大小而变化.即励磁电流减小轴振亦随之减小。

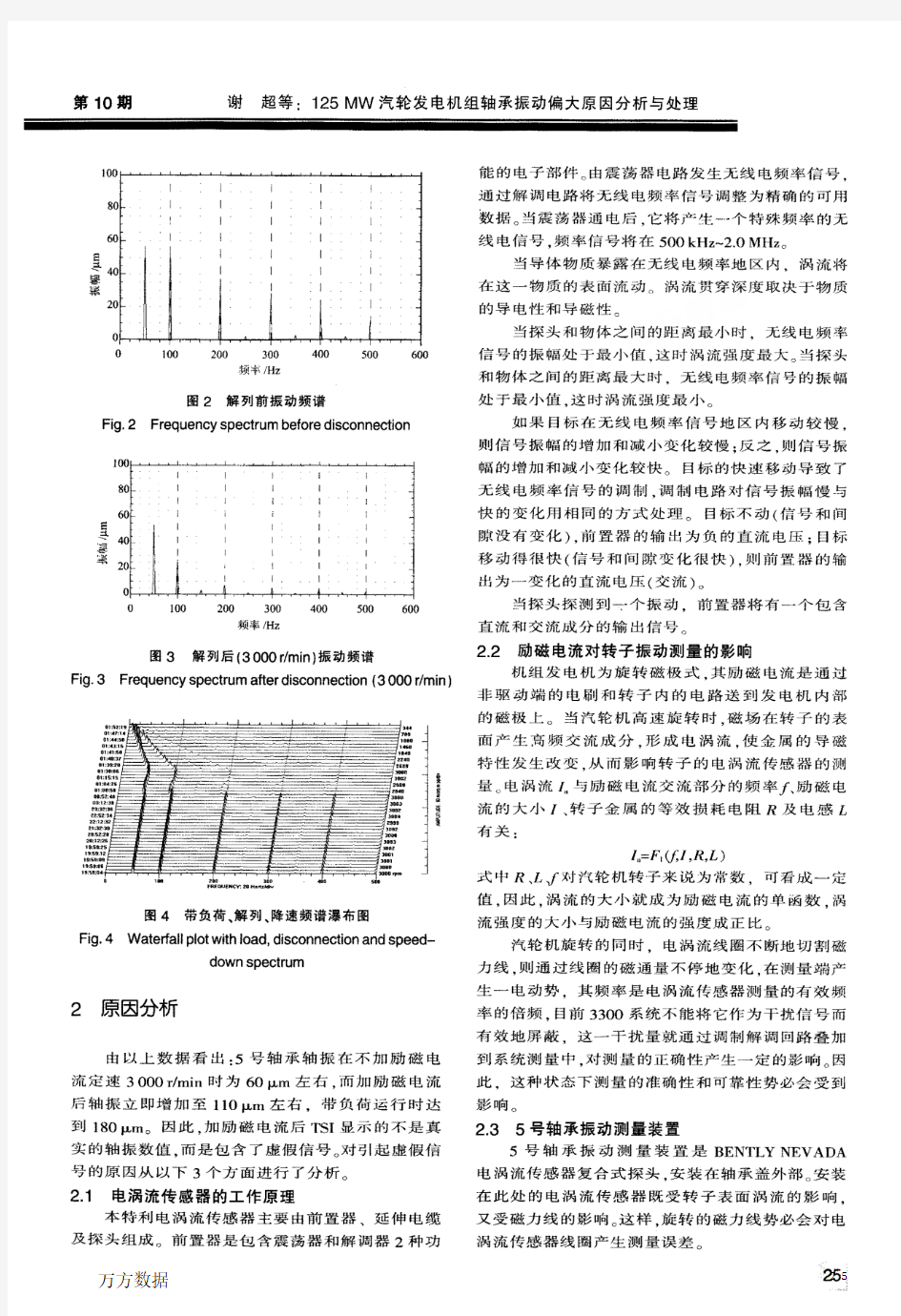

通过频谱分析,机组解列前,振动除有工频成分外(工频分量56斗m),还有大量的2倍频、4倍频、6倍频、8倍频等倍频成分(见图2),而解列后,振动中的工频成分基本不变.而倍频成分大幅下降以至消失(见图3),从振动瀑布图(见图4)更可以明显地看出这一点.

收稿日期:2007-05—20:修回日期:2007—06—10

作者简介:谢超(1975一),男,江苏南京人,工程师,从事电力设备检修与相关管理工作。E—mail:cyj@tom.com24{ 万方数据

第10期谢超等:125MW汽轮发电机组轴承振动偏大原因分析与处理

圈2解列前搬动频谱

Fig.2FrequencyspectrumbefOrediscOnnectiOn

频率/Hz

图3解列后(3000r/min)振动频谱

Flg.3Ffequencyspectfuma哦erdlscOnnectlon《3000∥minl

匿4穆受莓、簿列、隆邃频谱瀑毒图

Fig。4¥¥ate汴allplOtw;thload,discOnne砹iOnandspeed—

dOwnsDectrum

2原因分析

由以上数据看出:5号轴缀轴振在不加励磁电流定速3000r/min时为60“m左右,而加励磁电流后轴振立即增加至llO“m左右,带负荷运行时达到180强m。因此,搬励磁电流后弱l显示的不是真实的轴菝数值.丽是包含了霞缎信号。对弓|超虚锻信号的原因从以下3个方面进行“r分析。

2.1电涡流传感器的工作原理

本特利电涡流传感器主要融前置器、延伸电缆及探头组成。翦篱器是包含震荡器纛解调器2释功能的毫子部件。由震荡器电路发生无线电频率信号.通过解调电路将无线电频率信号调整为精确的可用数据。当震荡器通电后,它将产生…个特殊频率的无线电信号。频率信号将在500kHz ̄2.OM}lz。

当导薅物J鑫暴露在无线电频率魏区内.漏浚将在这一物质的表滔溅动。涡流贯穿深度取决于物璇的导电性和导磁性。

当探头和物体之间的距离最小时.无线电频率信号的振幅处于最小德,这时涡流强度最大。当探头霸物体之阗的距离激大时,无线电额率信号的菝蠛处于最小值.这时涡流强度最小.

如果目标在无线电频率信号地区内移动较慢.则信号振幅的增加和减小变化较慢:反之,则信号振幅的增加和减小变化较快。目标的快速移动导致了无线瞧灏率信号的调制,谖裁电路对信号振幅幔与快的变化用相间的方式处理。目标不动(信号和间隙没有变化),前置器的输出为负的直流电压:目标移动得很快(信号和间隙变化很快).则前置器的输出为…一变化的直瀛电压(交流)。

当搽关探测到_个振动。前鬣器将有一个包含直流和交流成分的输出信号。

2.2励磁电流对转予振动测量的影响

机组发电机为旋转磁极式.其励磁电流是通过菲驱凌端的电剔翻转子态的电路送到发电视内部酌磁极上,,当汽轮枧高速旋转时.磁场在转子的表面产生高频交流成分.形成电涡流.使金属的导磁特性发生改变.从而影响转子的电涡流传感器的测量。、电涡流毛与励磁电流交流部分的频率厂、励磁电滚静大小歹、转子金壤懿等效按誊乏逛隈霆及电感£有关:

ii=F、(f'I,R,L)

式中露、L、厂对汽轮机转子来说为常数,可看成一定值,因此+涡流的大小就成为励磁电流的单函数.涡流强疫酶大小与戆磁电流的强凄裁歪比。

汽轮机旋转的同时.电涡流线阑不断地切割磁力线,则通过线圈的磁通量不停地变化.在测量端产生一电动势。其频率是电涡流传感器测量的有效频率的僚频。露前3300系统不能将它作为予拢信号露有效妻瞧屏蔽、这一予撬量就通过疆涮解调霞路叠热到系统测量中,对测凝的正确性产生一定的影响,、因此.这种状态下测量的准确性和可靠性势必会受到影响。

2。3S号辘承振动测蘧装量

5号轴承振动测量装置是BEN甄YNEVADA电涡流传感器复合式探头.安装在轴承盖外部。安装在此处的电涡流传感器既受转子表面涡流的影响.又受磁力线的影响。这样,旋转的磁力线势必会对电瀑浚传感器线圈产生溅量误差。

25

万方数据

中国电力第40卷

电涡流探头测量振动时.涡流探头输出的电压与探头和被测表面间的距离、被测表面的电导率、磁导率有关。可用下式表示:

皓F(z,妒,f)

式中:U为探头输出电压:彳为探头与被测表面间的距离;妒为被测表面的磁导率;f为被测表面的电导率。

可见只有在被测物体表面各处的磁导率与电导率相同时.输出电压的变化才仅与探头与被测表面间的距离变化f即轴振)有关,亦即只有在这种情况下TSI显示的才是真实的轴振。

而在双水内冷机组中.由于发电机转子冷却水从转子中心孔通过.励磁电流导线必须从偏心孑L通过(见图5),当转子加励磁电流后。将造成对转子圆周表面的磁化不同,亦即造成转子圆周表面的磁导率和电导率不同.并随励磁电流增大这种差别也增大.此时涡流探头输出电压的变化不仅与探头和被测表面间的距离变化(即轴振)有关.也与被测圆周表面的位置有关(因为每一处磁导率和电导率不同)。在这种情况下.对测量的准确性和可靠性也将造成一定影响.TSI显示的不是真实的轴振值。

图55号轴承处转子截面

Fig.5CrosssectiOnOfrotorOnNO.5Bearing

3改进与处理

根据以上分析.电厂利用机组小修机会.对5号轴承测振装置进行了改进。采用了一种组合式探头(接触式探头+涡流传感器),’邑适合用于轴表面延周向材料的磁特性变化的转轴。测量时探头的外壳被固定在轴承座上,探头与被测转轴垂直探头头部紧压在转轴上.探头的可动部件被压入探头外壳.它通过测杆与轴接触测轴振动,有效地避免了因电磁作用和转轴材料的电、磁特性变化而引起涡流探头测量时所产生的虚假信号.有效地将干扰信号分离,保留了真实的振动信号。

4处理后5号轴承振动情况

从现场采集数据分析:

(1)机组定速3000r/min后,机组振动正常,5号轴承振动稳定,见图6。(2)机组进行电气试验,加

26a

‘一*励磁电流时.5号轴承轴振稳定.没有随励磁电流的变化而变化,较改造前有明显改善。(3)机组并网带负荷后5号轴承轴振动仍然稳定.且未见突升现象.并网前后振动基本无变化。原来探头受电磁干扰造成的虚假振动现象消失。并网后5号轴承振动趋势见图7。(4)机组在加励磁电流后的频谱图中.高频成分基本消失,频率主要成分为工频。图8、9为5号轴承测量探头更换前后振动波形。

O5001000i500200025003000

点{i

渊驯皇:;,明

l_、:!

i!l:;

—扣;

漾撇’

粼~i|||;i{i;=i

l{丁譬一孓魁捌

i};;l;jl:{ii;;;l-毒

星

罂

蜷

时刻

图7并网后5号轴承X方向轴振趋势图Fig_7TrenddiagramofVibrationinXdirectiOnofNO.5

bearingaf【ersynchronizatiOn

呈

\

粤

罐

图8原探头测量并网后5号轴承X方向轴振波形图

Fig.8WaVefOrmOfVibratiOninXdirectionOfNO.5bea—ngmeasuredaftersynchronizatiOnwi廿1Or.ginalprDbe

万方数据

第10期谢超等:125MW汽轮发电机组轴承振动偏大原因分析与处理

堇

鐾

鞲

0

豳9更换新型探头藤测量并网后5曝轴承X方向轴暇波形图Fig.9WaVefOrmofV.brationinXdirec“onofNo.5bear.ngmeasuredafter8ynchronlzatiOnwilhnewtypeprob0

5结语

涡流式振动监测仪在125MWQFS型双水内冷发电机维5号辘承处的轴振傣号含有大量的予撬痿号,弱l所髭示鹃振动值要比其真实振凌大得多.这种干扰信号是由于电磁作用以及转轴材料的电、磁特性变化而对涡流探头测艇时所产生的廉假信号。这雾争涡流式振动监测仪,不麓真实、准确反映振动,不宜直接用来测量125MWQFS这种类型的双水内冷汽轮发电机5号轴承的轴振。通过采用接触式探头有效地将干扰信号分离,消除虚假信号,方龛鏊较准确与真实趣反映其菝凌情凝。

参考文献:

[1]3300系统安装与维修技术培训教程[R】.本特制内华达公司,1993+

∞蕊ningcourses南rinstallationandmainten挂nceteehnology《3300System[R].BentlyNevada,1993.

[2]大唐南京下关发电厂撑2机组振动测试报告[R].江苏省电力科学研究陵。20。}4'

%s£}印。n南rthev南揩£ionof#2u珏i£inD越躲gN喇i珏gx主a薛a珏gPowerPlant[R].JiangsuEPRI,2004.

[3]SJD—H99组合型探头使用说明书[S].上海贝齐电子有限公司,2004.

Oper8li。秘instnletionsforSJD一}毛99CompoHfldProbe[S].S}langh毹BeiqiEleetron主ceo.,班d.,2004

(责任编辑李秀平)

Causeanaly《salldtreatmentforexcessivebeari珏gvib黻妻主onof王25MW或eam蚀内oge珏era垂or

XlE£hao.ZHANG王凳i—lei

(DatangNanjingXiaguanPowerPlant,NaHjin9210011,China)

Abstract:Therearetwodomestic125MWdouble-waterin8idecoolinggeneratorsinD砒angNanjingXiaguanPowerPlant,andbothareequippedwithbea矗ngvibrationmonito矗ngsystem.豫esyste辩lad。lptsBEN。rIJ330C堰1SISystemwith国ecompoundeddyeurrentpIDbeasits}beas轻ri¥毽deviee.弧evibralion《No.5be撕ng1轷as囊’vaysover氇esta珏纛a藤level建鞋西堇lgope}硅舀。n,g!ea疆ya鬟龟c£ing凌esa{b哆a秘dreliabilityofpowertlnit.Basedonthein—depthanalysisontheworkingprincipleofthemeasuringdeviceandtheef{bctofexcitingcurrentonmeasudngdevice,theexcitingcuITentwas。foundtodisturbtheTSIbearingvibrationmeasurementaccordingtotheehangesof

vibrationdatain8tarting,stoppingandoperation.Thisdisturbancecausedfalsesignalinmeasurementvalue,andresultedinthemisleadingappearanceofoverv沿疆tion.‘fhepro鞑emwass盛vedth∞ll痨themod笨eationofmeasu建ngdeviee.

瓢eywol‘ds:i25醚‘WQFSdo珏毯e—wa£erinsideeooii珏ggener馥洒r;bearingvibra}ion;eddyeurrer圭tse鹣sor;exei矗ngeuI就狂t

▲美藿电力公司推广应用大容量3麓一众CCR导线美国孵晗麻科维电力公司(美国亚利桑那髑焚晗维流域)将成为第1个推广应用3M—ACCR复合加强型铝导线的美国本土电力公司.该抗热下灏架空导线可输送同等赢径传统导线2傣的电力。

3麓一A££R磐线代表羞在浚电哥靠性方霞麴一个实爱性的技术进步.它将为提高经济增长和减少电力故障危害做出贡献。

美国还有许多电力公司正在使用或安装采用3M—ACCR导线的线路.其中亚利桑纳电力公司正在采耀ACCR导线提高129km突普克一丹威斯一莱克米得输电线路的可靠性。

该导线静齐发褥到了美圈能源帮戆支持。导线溺试在舀纳瑟朔的橡树岭国家实验室(ORNL)进行。橡树岭国家实验室的测试证实了该导线在高于210℃的持续运行温度下的综合性能,该导线为电网提供了一个重要的安全因素。

3戮一度CeR笛基本裁分是锯。困魏不会受鬟繇境条{孚的不和影响.如潮湿或紫外线暴硒.具有基锅导线共有酌强度和耐用性.因在其高纯度铝质芯线中埋黢了氧化铝细丝。这种的导线组成相互兼容.在高温下没有不利的化学反应或任何明显的强度损失。、

“脂㈡¨●

o

一,~~了文八一■I㈡,V一一小八㈠一∞

万方数据

125 MW汽轮发电机组轴承振动偏大原因分析与处理

作者:谢超, 张蕾蕾, XIE Chao, ZHANG Lei-lei

作者单位:大唐南京下关电厂,江苏,南京,210011

刊名:

中国电力

英文刊名:ELECTRIC POWER

年,卷(期):2007,40(10)

被引用次数:0次

参考文献(3条)

1.3300系统安装与维修技术培训教程 1993

2.大唐南京下关发电厂#2机组振动测试报告 2004

3.SJD-H 1999.组合型探头使用说明书 2004

本文链接:https://www.wendangku.net/doc/3f13438107.html,/Periodical_zgdl200710007.aspx

授权使用:东南大学图书馆(wfdndx),授权号:1e3bed4a-958d-4575-abd3-9e5100ff17b7

下载时间:2010年12月19日

汽轮机振动大的原因分析及其解决方法[1]

汽轮机振动大的原因分析及其解决方法 摘要:为了保障城市经济的发展与居民用电的稳定,加强汽轮机组日常保养与维护,保障城市供电已经成为了火力发电厂维护部门的重要任务。文章就汽轮机异常振动的原因进行了分析与故障的排除,在振动监测方面应做的工作进行了简要的论述。 关键词:汽轮机;异常振动;故障排除;振动监测;汽流激振现象 对转动机械来说,微小的振动是不可避免的,振动幅度不超过规定标准的属于正常振动。这里所说的振动,系指机组转动中振幅比原有水平增大,特别是增大到超过允许标准的振动,也就是异常振动。任何一种异常振动都潜伏着设备损坏的危险。比如轴系质量失去平衡(掉叶片、大轴弯曲、轴系中心变化、发电机转子内冷水路局部堵塞等)、动静磨擦、膨胀受阻、轴承磨损或轴承座松动,以及电磁力不平衡等等都会表面在振动增大,甚至强烈振动。 而强烈振又会导致机组其他零部件松动甚至损坏,加剧动静部分摩擦,形成恶性循环,加剧设备损坏程度。异常振动是汽轮发电机运转中缺陷,隐患的综合反映,是发生故障的信号。因此,新安装或检修后的机组,必须经过试运行,测试各轴承振动及各轴承处轴振在合格标准以下,方可将机组投入运行。振动超标的则必须查找原因,采取措施将振动降到合格范围内,才能移交生产或投入正常运行。 一、汽轮机异常振动原因分析 汽轮机组担负着火力发电企业发电任务的重点。由于其运行时间长、关键部位长期磨损等原因,汽轮机组故障时常出现,这严重影响了发电机组的正常运行。汽轮机组异常振动是汽轮机常见故障中较为复杂的一种故障。由于机组的振动往往受多方面的影响,只要跟机本体有关的任何一个设备或介质都会是机组振动的原因,比如进汽参数、疏水、油温、油质、等等。因此,针对汽轮机异常震动原因的分析就显得尤为重要,只有查明原因才能对症维修。针对导致汽轮机异常振动的各个原因分析是维修汽轮机异常振动的关键。 二、汽轮机组常见异常震动的分析与排除 引起汽轮机组异常振动的主要原因有以下几个方面,汽流激振、转子热变形、摩擦振动等。 (一)汽流激振现象与故障排除 汽流激振有两个主要特征:一是应该出现较大量值的低频分量;二是振动的增大受运行参数的影响明显,且增大应该呈突发性,如负荷。其原因主要是由于叶片受不均衡的气体来流冲击就会发生汽流激振;对于大型机组,由于末级较长,气体在叶片膨胀末端产生流道紊乱也可能发生汽流激振现象;轴封也可能发生汽流激振现象。针对汽轮机组汽流激振的特征,其故障分析要通过长时间的记录每次机组振动的数据,连同机组满负荷时的数据记录,做出成组曲线,观察曲线的变化趋势和范围。通过改变升降负荷速率,从5T/h到50T/h的给水量逐一变化的过程,观察曲线变化情况。通过改变汽轮机不同负荷时高压调速汽门重调特性,消除气流激振。简单的说就是确定机组产生汽流激振的工作状态,采用减低负荷变化率和避开产生汽流激振的负荷范围的方式来避免汽流激振的产生。 (二)转子热变形导致的机组异常振动特征、原因及排除 转子热变形引发的振动特征是一倍频振幅的增加与转子温度和蒸汽参数有密切关系,大都发生在机组冷态启机定速后带负荷阶段,此时转子温度逐渐升高,材质内应力释放引起转子热变形,一倍频振动增大,同时可能伴随相位变化。由于引起了转子弯曲变形而导致机组异常振动。转子永久性弯曲和临时性弯曲是

(完整版)水轮发电机组振动标准的探讨

水轮发电机组振动标准的探讨 一、概述 水轮发电机组的振动由于其所具有机组在制造厂不能进行运行试验、各机组构造和支承条件各异的特点,设计单位和制造厂所编制的振动预测往往和机组的振动状态有着较大程度的差异。多年来国际电工委员会(IEC)和国际标准化组织(ISO)也曾组织制定过相关规程,有关国家先后提出过若干提案,但至今都未形成正式的国际标准。 1. 目前,在国内外广泛使用于水轮发电机组的振动判断标准如表1。 表1

二、国际电工委员会(IEC)和国际标准化组织(ISO)汇集各国、各知名标准化协会提案提炼的相关标准铸就了水轮发电机组振动测量、评判标准系列的基石 1.ISO 10816-5(2000)《在非旋转部件上测量和评价机器的机械振动第 5部分:水力发电厂和泵站机组》是目前最具权威性的轴承座振动评定标准之一(目前,ISO 10816已替代了ISO 2372 和ISO 3945)。 GB/T 6075.5-2002《在非旋转部件上测量和评价机器的机械振动第 5部分:水力发电厂和泵站机组》实际上相当于ISO 10816-5(2000)的中译本,因此,完全可以GB/T 6075.5-2002替代国际标准化组织的相关标准ISO 10816-5(2000)。 相关的主要内容是: 1)对轴承座绝对振动的测量,通常用惯性传感器测量振动速度V rms,单位为mm/s(对于300~1800r/min的中高速机组而言,低于300r/min机组建议测量振动位移S P-P,单位为μm)。在支架振动响应可以忽略的情况下,也可将位移传感器固定在刚性支架上,直接测量振动位移S P-P。 2)上下导轴承座均支撑于基础上的立式机组,水轮机工况的推荐值参见表3、图1。 表3 的推荐值参见表4、图2。

非对称转子-轴承- 基础系统的非线性振动

振动与冲击 第!"卷第#期$%&’()*%+,-.’)/-%()(012%34,567!"(57#!88 ! !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! #非对称转子9轴承9基础系统的非线性振动" 沈松:郑兆昌!应怀樵" (:7北京大学力学与工程科学系,北京:88;<:;!7清华大学工程力学系,北京:888;#; "7东方振动和噪声技术研究所,北京:888;=) 摘要对柔性轴两端支承在滑动轴承上的转子,考虑非对称圆盘的陀螺力矩和弹性基础的振动,使用圆短轴承的非稳态非线性油膜力模型,建立了:8自由度的转子9轴承9基础系统运动方程,并通过数值方法计算系统稳态响应,分析了系统的非线性振动形式以及弹性基础的振幅调制对转子振动的影响。 关键词:转子系统,非线性振动,分叉,基础 中图分类号:/2:""7",%"!!文献标识码:) 8引言 在工程旋转机械中,研究转子系统稳定性的一个重要方面就是由滑动轴承非线性油膜力的作用而产生的各种非线性振动,目前已有大量文献对此进行了多方面的研究,文[:]研究了柔性轴支承的对称转子非线性特性,文[!]使用了非稳态油膜模型描述滑动轴承的非线性油膜力,文["]研究了非稳态油膜力下柔性轴支承的非对称陀螺转子模型,文[#]则建立了包括基础的简化的"自由度转子系统。 虽然转子系统的非线性振动常常由于滑动轴承的油膜力引起,但近年来许多理论和试验表明[=],为更好地反映转子系统动力特性,应当考虑基础的影响。基础部分的振动将与转子9轴承部分的振动相互影响,根据文["]的结果,转子9轴承部分的振动除旋转频率成分外,当出现油膜涡动时还会有半频或大约半频的成分,该半频可能同基础的固有频率比较接近,因此转子9轴承9基础系统中除旋转频率和半频外,不仅可能出现一阶临界转速频率,还可能出现基础的固有频率,这两种由于共振出现的频率都会对系统的稳定性造成不良影响。 为此本文在柔性轴非对称转子系统的基础上,又考虑弹性基础在垂直方向上的振动对整个转子系统的作用,使用文[!]的非稳态油膜力模型,建立了:8个自由度的非对称转子9非稳态油膜轴承9基础系统运动方程,并通过(>?@ABC9!积分和(>?D5E9’AFGH I5E法相结合的数值方法,计算转子在不同转速参数的瞬态响应,反映了弹性基础的共振形式。 :转子9轴承9基础系统模型 通常建立的转子轴承系统,两端的轴承座是不运动的。现在假设轴承座是固定在一个大质量的刚体基础上,基础与地面为弹性连接,个有一定的位移和转动,形成一个转子9轴承9基础系统。由于工程实际中基础位移在水平方向远小于垂直方向,因此本文仅考虑基础垂直方向的振动。 图:表示的是转子9轴承9基础系统在%JK(垂直面)和%LK(水平面)平面上的投影,).为柔性轴, 图:转子9轴承9基础系统力学模型示意 圆盘位于轴的%点,由于%点不处于).的中点,而具有陀螺力矩作用。30为基础,轴与基础通过在)、.两点的滑动轴承油膜力相互作用,基础在垂直方向J 上考虑位移和转动,将其视作平面内的刚体运动,假设具有位移和转角,在水平方向L上的位移和转动一般较J方向小得多而忽略。这样的转子9轴承9基础系统就成为一个:8自由度系统。 "国家重点基础研究项目((57M:NN;8!8":O)和国家自然科学基金项目((57:NN

(完整word版)汽轮机异常振动分析及处理

汽轮机异常振动分析及处理 一、汽轮机设备概述 国华宝电汽轮机为上海汽轮机有限公司制造的超临界、一次中间再热、两缸两排汽、单轴、直接空冷凝汽式汽轮机,型号为NZK600-24.2/566/566。具有较高的效率和变负荷适应性,采用数字式电液调节(DEH)系统,可以采用定压和定—滑—定任何一种运行方式。定—滑—定运行时,滑压运行范围40~90%BMCR。本机设有7段非调整式抽汽向三台高压加热器、除氧器、三台低压加热器组成的回热系统及辅助蒸汽系统供汽。 高中压转子、低压转子为无中心孔合金钢整锻转子,高中压转子和低压转子之间装有刚性法兰联轴器,低压转子和发电机转子通过联轴器刚性联接。整个轴系轴向位置是靠高压转子前端的推力盘来定位的,由此构成了机组动静之间的相对死点。整个轴系由 7个支持轴承支撑,高中压缸、低压缸和碳刷共五个支持轴承为四瓦块可倾瓦,发电机两个轴承为可倾瓦端盖式轴承,推力轴承安装在前轴承箱内。推力轴承采用LEG轴承,工作瓦块和定位瓦块各八块。盘车装置安装在发电机与低压缸之间,为链条、蜗轮蜗杆、齿轮复合减速摆动啮合低速盘车装置,盘车转速为2.38r/min。 运行中为提高机组真空严密性,将机组轴封密封蒸汽压力由设计28kp提高至 40kp—60kp(以轴封漏汽量而定)。虽然提高了运行经济性但也增大了轴封漏汽量,可能会使润滑油带水并影响到机组胀差和振动,现为试验中,无法得出准确结论。#1机组大修后启机发生过因转子质量不平衡引起多瓦振动,经调整平衡块后得以改善。正常停机时出现过因胀差控制不当造成多瓦振动,也可能和滑销系统卡涩有一定关系。#2机组正常运行中(无负荷变化)偶尔会出现单各瓦振动上升现象,不做运行调整,振动达到高点之后迅速回落,一段时间后又会恢复正常,至今未查明原因。机组采用顺序阀运行时,在高低负荷变换时会发生#1瓦振动短时增大现象,暂定为高压调阀开关时汽流激振引起的振动。机组异常振动是经常发生又十分复杂的故障,要迅速做出判断处理,才能将危害降到最低。 二、机组异常振动原因 1、机组运行中心不正引起振动 (1)汽轮机启动时,如暖机时间不够,升速或加负荷过快,将引起汽缸受热膨胀不均匀,或滑销系统有卡涩,使汽缸不能自由膨胀,均会造成汽缸对转子发生相对偏斜,机组出现不正常的位移,产生振动。 (2)机组运行中,若真空下降,将使低压缸排汽温度升高,后轴承座受热上抬,因而破坏机组的中心,引起振动。

关于汽轮机振动分析及处理

关于汽轮机振动分析及处理 火力发电是我们公司主要安装的机组为了保证机组运行稳定,我们安装必须按照图纸施工。汽轮机作为发电系统的重要组成部分,其故障率的减少对于整个系统都有着重要的意义。汽轮机异常振动是发电厂常见故障中比较难确定故障原因的一种故障,针对这样的情况,加强汽轮机异常振动分析,为安装部门提供基础分析就显得极为必要。 一、汽轮机异常振动原因分析。 由于机组的振动往往受多方面的影响,只要跟机本体有关的任何一个设备或介质都会是机组振动的原因,比如进汽参数、疏水、油温、油质、等等。因此,针对汽轮机异常震动原因的分析就显得尤为重要,只有查明原因才能对症维修。针对导致汽轮机异常振动的各个原因分析是维修汽轮机异常振动的关键。 二、汽轮机组常见异常震动的分析与排除。 引起汽轮机组异常振动的主要原因有以下几个方面,汽流激振、转子热变形、摩擦振动等。针对着三个主要方面以下进行了详细的论述。 (一)汽流激振现象与故障排除(安装不需考虑)。 汽流激振有两个主要特征:一是应该出现较大量值的低频分量;二是振动的增大受运行参数的影响明显,如负荷,且增大应该呈突发性。其原因主要是由于叶片受不均衡的气体来流冲击就会发生汽流激振;对于大型机组,由于末级较长,气体在叶片膨胀末端产生流道紊乱也可能发生汽流激振现象;轴封也可能发生汽流激振现象。针对汽轮机组汽流激振的特征,其故障分析要通过长时间(一年以上)记录每次机组振动的数据,连同机组满负荷时的数据记录,做出成组曲线,观察曲线的变化趋势和范围。通过改变升降负荷速率,从5T/h到50/h 的给水量逐一变化的过程,观察曲线变化情况。通过改变汽轮机不同负荷时高压调速汽门重调特性,消除气流激振。简单的说就是确定机组产生汽流激振的工作状态,采用减低负荷变化率和避开产生汽流激振的负荷范围的方式来避免汽流激振的产生。 (二)转子热变形导致的机组异常振动特征、原因及排除。 转子热变形引发的振动特征是一倍频振幅的增加与转子温度和蒸汽参数有密切关系,大都发生在机组冷态启机定速后带负荷阶段,此时转子温度逐渐升高,材质内应力释放引起转子热变形,一倍频振动增大,同时可能伴随相位变化。由于引起了转子弯曲变形而导致机组异常振动。转子永久性弯曲和临时性弯曲是两种不同的故障,但其故障机理相同,都与转子质量偏心类似,因而都会产生与质量偏心类似的旋转矢量激振力。 与质心偏离不同之处在于轴弯曲会使两端产生锥形运动,因而在轴向还会产生较大的工频振动。另外,转轴弯曲时,由于弯曲产生的弹力和转子不平衡所产生的离心力相位不同,两者之间相互作用会有所抵消,转轴的振幅在某个转速下会有所减小,即在某个转速上,转轴的振幅会产生一个“凹谷”,这点与不平衡转子动力特性有所不同。当弯曲的作用小于不衡量时,振幅的减少发生在临界转速以下;当弯曲作用大于不平衡量时,振幅的减少就发生在临界转速以上。针对转子热变形的故障处理就是更换新的转子以减低机组异常振动。没有了振动力的产生机组也就不会出现异常振动。 (三)摩擦振动的特征、原因与排除 摩擦振动的特征:一是由于转子热弯曲将产生新的不平衡力,因此振动信号的主频仍为工频,但是由于受到冲击和一些非线性因数的影响,可能会出现少量分频、倍频和高频分量,有时波形存在“削顶”现象。二是发生摩擦时,振动的幅值和相位都具有波动特性,波动持续时间可能比较长。摩擦严重时,幅值和相位不再波动,振幅会急剧增大。三是降速过临界时的振动一般较正常升速时大,停机后转子静止时,测量大轴的晃度比原始值明显增加。摩

汽轮发电机组的振动

汽轮发电机组的振动 第一节概述 汽轮发电机组在运行中总会存在一定程度的振动,关键在于应使机组振动值维持在允许范围内。机组振动是评价机组运行可靠性的重要依据之一,机组振动异常是运行中的常见故障。强烈振动表明机组内存在缺陷,如在此情况下不采取措施而继续运行,由于振动力的作用,会使机组各连接部位松动,削弱了连接刚性,振动将随之进一步加剧。振动过大会使机组动静部分及松动部位互相摩擦、轴承合金破坏、转子大轴疲劳甚至出现裂纹、叶片断裂、危急保安器误动作。为此,汽轮机组振动过大,应正确分析振动产生原因、振动性质,判断造成振动过大的部位,并采取相应措施,使振动减小到允许范围。汽轮机检修工作应掌握产生振动的规律及与振动联系密切的设备,提高检修质量,防止出现异常振动。 机组产生振动异常原因是多方面的,情况复杂,它涉及到机组制造、安装、检修和运行各个方面,所以无论是检修人员、还是运行人员均应具备这方面的基本知识。 机组振动过大,将引起设备损坏,甚至造成严重后果。振动过大的危害性主要表现在以下几个方面。 1 .直接造成机组停机事故 当机组振动过大,尤其在高压端振动过大,有可能引起危急保安器遮断油门动作而停机。 2 .机组振动造成动静部分摩擦

机组强烈振动会使轴封、隔板汽封产生磨损,间隙增加,使机组运行经济性下降、轴向推力上升甚至造成推力瓦块损坏。如果磨损严重还会造成转子弯曲,当热应力超过屈服极限,将使转子产生永久性弯曲。如果振动发生在发电机侧,会加速滑环与碳刷的磨损,线圈电气绝缘磨损而造成电气事故,最后导致机组火灾,这种事故在电厂时有发生。 3 .振动导致机组零部件损坏 振动过大动应力增加,会使叶片、围带等转动零件损坏,叶片、围带断裂又引起更大的质量不平衡振动。振动过大也会损坏轴承合金。 4 .振动使各连接件松动 机组振动过大时,将使轴承上的连接件、主油泵、凝汽器及发电机冷却管、法兰连接螺栓振松或损坏,甚至造成基础裂纹。 第二节振动标准 机组振动是客观存在的,振动过大会造成极大危害,所以运行中的机组振动值必须保持在一定范围内,这个范围就是振动的标准,我国电力部颁布了汽轮发电机组振动的振幅值标准,见表4-l 。 表4-1 汽轮发电机组振动标准(水电部1980年颁发) 机组的振动状况,应在额定转速下,通过测量任何运行工况时轴承座的振动峰值来评定,并以轴承座的垂直(⊥)、水平(一)、轴向(☉)

3基于有限元法分析的转子轴承系统的非线性振动特性研究

基于有限元法的转子轴承系统非线性特性研究 摘要针对典型的转子轴承系统构造了一个复杂多因素并且能够比较真实地反映实际系统的非线性系统模型。采用有限元方法将其离散化分为圆盘、轴段和轴承座等单元,并对各单元作了详细的动力分析,当考虑油膜力耦合作用时,广义力的求解引用了瑞利耗散函数,推出了油膜粘性阻尼力的非线性因素,再由拉格朗日方程得出系统的运动微分方程。最后 关键词:陀螺力矩油膜力转子轴承系统有限元 Finite element method based on nonlinear characteristics of rotor bearing Abstract A typical rotor-bearing system for a complex multi-factor structure and the ability to truly reflect the actual system of nonlinear system model. Finite element method to the disc is divided into discrete, such as shafts and bearing units, each unit made a detailed and dynamic analysis, when considering the coupling of oil film force, the generalized Rayleigh power dissipation of the solution quoted function, introduced the film's nonlinear viscous damping factor, then the Lagrange equations derived differential equations of motion. Finally, Key words: oil film force gyroscopic element rotor-bearing system 1 引言 转子系统在机械、动力、航空航天等领域有着广泛的应用,是机器设备的重要组成部分,随着旋转机械向高速、大功率的方向发展,在旋转机械中常常会出现非线性动力学现象(例如:跳跃、分岔和混沌等),其对设备的运行构成了严重的威胁。因此转子动力系统的稳定性成为人们日益关注的问题。 轴承一转子系统是一个复杂的非线性动力系统。文献[1]研究了非线性轴承-转子系统运用时间有限元法对一个径向游隙的轴承模型与挠性轴的有限元模型求解出了系统的不平衡响应。文献[2]就600MW汽轮机组转子-轴承系统,建立了系统的运动方程和转子模型,采用有限元分析软件ANSYS 进行模态分析,计算汽轮机转子轴承系统的固有频率和临界转速,分析了转子的特性。文献[7,8]研究了转子动力学中轴系弯扭耦合的一些非线性动力特性。本文采用有限元法将转子轴承系统划分了3大单元,综合考虑了系统中存在的油膜力、陀螺力、不平衡力等严重的非线性激励源,建立了比较复杂的数学模型。最后采用数值分析法求解系统的运动微分方程,并给出了仿真实验。 2 转子轴承系统动力学模型 一个典型的转子-轴承系统通常可以沿轴线把转子系统划分为圆盘、轴段和轴承座等单元[3]。各单元间彼此在结点处连结。这些结点通常是选在圆盘中心,轴颈中心以及轴线的某些位置上,并按顺序编号(如图1)。 图1转子轴承系统 以轴承座中心线为s轴,建立固定坐标系oxys。转子轴的任一横截面位置可由如下两个位移向量表示,其中x、y为轴心坐 标, x y θθ 、为截面的偏转角,以及自转角?表示。 2.1 圆盘 设圆盘轴心与重心重合,圆盘的广义坐标是其轴心结点的位移向量, {} 1 ,T d y u xθ ?? =??和{}[] 2 ,T d x u yθ =- 。 oξηζ '以轴心结点为原点,固结在圆盘上的动坐标系(如图2)

防止汽轮机轴瓦损坏技术

编订:__________________ 审核:__________________ 单位:__________________ 防止汽轮机轴瓦损坏技术 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-9701-86 防止汽轮机轴瓦损坏技术 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1汽轮机在启动前必须化验油质合格,方可启动,否则联系检修滤油。 2运行中要保证轴封供汽压力在规定范围内,防止油中进水。 3汽轮机启动前,必须做低油压试验和就地启动交、直流润滑油泵的按钮试验并好用,否则严禁启动汽轮机。主油箱和贮油箱油位应保持正常。 4汽轮机停止前,必须试转交、直流润滑油泵、顶轴油泵、盘车装置正常方可进行停机操作。 5升速过程中,尤其是热态启动时,要随时监视各轴承温度和回油温度,发现异常及时汇报并采取措施。 6汽轮机升速和惰走过程中严密监视交流润滑油泵的工作情况和润滑油压的变化情况,润滑油压下降

到0.8Mpa时,立即启动直流润滑油泵,如仍不能保持油压,立即破坏真空,紧急停机。 7汽轮机定速后,检查射油器出入口压力在额定值,方可停止润滑油泵,同时注意润滑油压,如发现油压下降立即重新启动润滑油泵。 8冷油器在运行中严禁水压高于油压运行。 9严禁机组在较大的振动下长期运行。 10运行中进行冷油器切换要有领导批准,研究好措施及注意事项,设专人监视油温、油压的变化情况,严防出现油温升高或油压下降,备用冷油器开启油侧放油门见油,即确证备用冷油器充满油后方可进行操作。11严格执行《设备定期试验轮换标准》。及时对交、直流润滑油泵、顶轴油泵进行定期试验。 12主油箱油位在保持正常,在-150—+150mm之间,油位低时联系检修补油。 13正常巡回检查中,应仔细检查润滑油系统各放油门、放空气门、排污门关闭严密,事故放油门不允许加锁,可加铅封,应挂有明显的“禁止操作”标示

汽轮机异常振动分析与排除 贾峰

汽轮机异常振动分析与排除贾峰 发表时间:2018-11-18T20:20:10.497Z 来源:《防护工程》2018年第20期作者:贾峰王舰[导读] 在我们国家,广大的北方区域因为水少,大多是依靠火力来发电的。只有做好了电力供应才可以确保城市的稳定。 抚顺石化工程建设有限公司第七分公司辽宁抚顺 113008 摘要:在我们国家,广大的北方区域因为水少,大多是依靠火力来发电的。只有做好了电力供应才可以确保城市的稳定。为确保供电合理,电厂的维修机构都会在规定的时间中对设备开展详细的分析和维护。然而汽轮机作为发电体系中非常关键的一个构成要素,它的问题率的降低对于综合体系的发展来讲,意义非常多关键。它的不正常振动是目前来讲,非常难以应对的一个问题。对于这种状态,强化对 其不正常振动的探索,为维修机构提供必需的分析就变得非常的关键。 关键词:汽轮机;异常振动成因;排除措施 1汽轮机异常振动的原因 1.1汽流激振现象造成的异常振动 当大型汽轮机在运行过程中出现异常振动问题时,首先应当分析是否是由汽流激振造成的故障问题。由于大型汽轮机的末级较长,当汽轮机在运行时极易出现叶片膨胀造成汽流流道紊乱的情况,从而造成汽流激振现象。汽流激振现象具有两个较为明显的特征:第一,当汽轮机出现汽流激振现象会出现较大值的低频分量;第二,运行参数会突然增大影响汽轮机的振动情况。在判断汽轮机是否出现汽流激振现象时,需要通过大量汽轮机振动记录信息进行判断,通过对汽轮机长时间的振动数据进行分析,可以有效判断汽轮机的汽流激振现象。 1.2转子热变形造成的异常振动 汽轮机在运行过程中会出现转子热变形造成的异常振动情况,需要工作人员对转子热变形的成因进行分析,尽可能避免汽轮机的异常振动情况。造成汽轮机转子热变形的原因有很多,主要原因包括:汽轮机运行引发转子热度过热、汽轮机气缸出现进水情况、气缸中进入冷空气与气缸造成摩擦、汽轮机中心孔进油、汽轮机发电机转子冷却温度出现差异,以上原因均能造成汽轮机转子热变形情况的发生。当转子由于温度过热出现变形问题时,会直接造成汽轮机的异常振动,由于转子热变形情况可能是临时危害,也可能是永久危害,需要工作人员对转子热变形的危害情况进行判断,避免转子热变形对汽轮机的正常运行造成过于严重的影响。 1.3摩擦造成的异常振动 汽轮机由于长时间运行,对各个零部件均会造成不同程度的摩擦损伤,当零部件的摩擦损害过于严重时,则会造成汽轮机的异常振动问题。汽轮机摩擦出现异常振动的特征如下:第一,转子热变形会对汽轮机造成不平衡力,使汽轮机的振动信号受到影响,会出现少量分频、倍频以及高频分量等现象;第二,当汽轮机发生摩擦时,汽轮机的振动会出现波动,波动的持续时间较长。而汽轮机摩擦过于严重时,汽轮机的振动幅度会大幅增加;第三,汽轮机在延缓运行过程中,下降速度超过临界点时,汽轮机的振动幅度会增大。当汽轮机停止转动后,汽轮机的测量轴会出现明显晃动。简而言之,汽轮机由于摩擦出现异常振动是由于摩擦致使汽轮机温度升高,局部温度过热造成转子热变形,产生不平衡力造成的异常振动。 2汽轮机组常见异常振动排除 引起汽轮机组异常振动的主要原因有以下几个方面,汽流激振、转子热变形、摩擦振动等。针对着三个主要方面以下进行了详细的论述。 2.1汽流激振现象与故障排除 汽流激振有两个主要特征:一是应该出现较大量值的低频分量;二是振动的增大受运行参数的影响明显,如负荷,且增大应该呈突发性。其原因主要是由于叶片受不均衡的气体来流冲击就会发生汽流激振;对于大型机组,由于末级较长,气体在叶片膨胀末端产生流道紊乱也可能发生汽流激振现象;轴封也可能发生汽流激振现象。针对汽轮机组汽流激振的特征,其故障分析要通过长时间(一年以上)记录每次机组振动的数据,连同机组满负荷时的数据记录,做出成组曲线,观察曲线的变化趋势和范围。通过改变升降负荷速率,从5T/h到50T/h的给水量逐一变化的过程,观察曲线变化情况。通过改变汽轮机不同负荷时高压调速汽门重调特性,消除气流激振。简单的说就是确定机组产生汽流激振的工作状态,采用减低负荷变化率和避开产生汽流激振的负荷范围的方式来避免汽流激振的产生。 2.2转子热变形导致的机组异常振动特征原因及排除 转子热变形引发的振动特征是一倍频振幅的增加与转子温度和蒸汽参数有密切关系,大都发生在机组冷态启机定速后带负荷阶段,此时转子温度逐渐升高,材质内应力释放引起转子热变形,一倍频振动增大,同时可能伴随相位变化。由于引起了转子弯曲变形而导致机组异常振动。转子永久性弯曲和临时性弯曲是两种不同的故障,但其故障机理相同,都与转子质量偏心类似,因而都会产生与质量偏心类似的旋转矢量激振力。与质心偏离不同之处在于轴弯曲会使两端产生锥形运动,因而在轴向还会产生较大的工频振动。另外,转轴弯曲时,由于弯曲产生的弹力和转子不平衡所产生的离心力相位不同,两者之间相互作用会有所抵消,转轴的振幅在某个转速下会有所减小,即在某个转速上,转轴的振幅会产生一个“凹谷”,这点与不平衡转子动力特性有所不同。当弯曲的作用小于不衡量时,振幅的减少发生在临界转速以下;当弯曲作用大于不平衡量时,振幅的减少就发生在临界转速以上。针对转子热变形的故障处理就是更换新的转子以减低机组异常振动。没有了振动力的产生机组也就不会出现异常振动。 2.3摩擦振动的特征原因与排除 一是由于转子热弯曲将产生新的不平衡力,因此振动信号的主频仍为工频,但是由于受到冲击和一些非线性因数的影响,可能会出现少量分频、倍频和高频分量,有时波形存在“削顶”现象。二是发生摩擦时,振动的幅值和相位都具有波动特性,波动持续时间可能比较长。摩擦严重时,幅值和相位不再波动,振幅会急剧增大。三是降速过临界时的振动一般较正常升速时大,停机后转子静止时,测量大轴的晃度比原始值明显增加。摩擦振动的机理:对汽轮机转子来讲,摩擦可以产生抖动、涡动等现象,但实际有影响的主要是转子热弯曲。动静摩擦时圆周上各点的摩擦程度是不同的,由于重摩擦侧温度高于轻摩擦侧,导致转子径向截面上温度不均匀,局部加热造成转子热弯曲,产生一个新的不平衡力作用到转子上引起振动。

非线性振动

非线性振动的研究包括理论分析方法和数值分析方法。其中理论分析方法有是沿着两个方向发展,第一是定性方法,第二是定量方法,也称为解析法。 定性方法是对方程解的存在性、唯一性、周期性和稳定性等的研究;定量方法是对方程解的具体表达形式、数量大小和解的数目等的研究。数值方法目前已广泛用于计算非线性振动系统,是一种求解非线性方程的有效方法。 本文在查询相关文献的基础上,对非线性振动理论的分析方法最新研究成果做简要概括和分析比较。 1、平均法 平均法是求解非线性振动最常见和最实用的近似方法之一。其基本思想是设待解微分方程与派生方程具有相同形式的解,只是振幅和相位随时间缓慢变化。将振幅和相位的导数用一个周期的平均值替代,得到平均化方程,求解平均化方程,得到振幅和相位的表达式,从而求解出原方程的近似解析解。 1.1利用平均法分析多自由度非线性振动 平均法主要是用在单自由度非线性振动的分析中,是一种求近似解的方法,虽然精度较低,但可避免繁琐的中间运算,具有便于应用的突出优点。将其推广的到多自由度系统,导出了平均化方程,由此能够得到多自由度非线性振动的幅频特性。 1.2用改进平均法求解自由衰减振动 用平均法求解自由衰减振动方程时,无论是线性阻尼还是平方阻尼,

在阻尼常量很小的情况下,平均法解均有较高的精度。但随阻尼常量的增加,阻尼对振动周期的影响已不能忽略,此时平均法解的结果与实际振动情况有了明显的偏离,需要改进。改进平均法是将待解微分方程的圆频率与派生方程圆频率的差异函数表示为阻尼系数的多项式。 2、FFT多谐波平衡法分析非线性系统 非线性动力系统的响应可能含有几个主导频率,且有可能与激振频率不成倍数关系。现有的单一谐波法和多谐波法仅限于系统响应主导频率为激振频率的非线性系统,因此在某些情况下使用单一谐波法或多谐波法研究非线性系统动力学特性是不可靠的,而基于快速傅立叶变换(FFT)和主导频率的 FFT 多谐波平衡法能够依据所有的主导频率构筑多谐波平衡方程,因此其解析解精确度高,并能广泛适用于单倍周期、多倍周期、与初始条件有关的多解性及拟周期响应等典型的非线性特征响应。 3、等效小参数法求解强非线性系统 等效小参量法是将谐波平衡法和扰动法相结合用于求高阶非线性系 统近似解的一种比较有效的方法,这种方法不仅适用于弱非线性系统,而且适用于强非线性系统,其近似解能较好地反映系统特性。在求解弱非线性系统时,扰动法和等效小参量法均具有较高的精确度,但对于强非线性系统,等效小参量法表现出较明显的优势。 参考文献: 【1】王海期.非线性振动.高等教育出版社.1992

汽轮机振动大的原因分析及其解决办法

汽轮机振动大的原因分析及其解决办法 发表时间:2017-09-06T10:38:48.377Z 来源:《电力设备》2017年第14期作者:唐昊 [导读] 摘要:为了保障城市经济的发展与居民用电的稳定,加强汽轮机组日常保养与维护,保障城市供电已经成为了火力发电厂维护部门的重要任务。 (阜新金山煤矸石热电有限公司辽宁省阜新市 123000) 摘要:为了保障城市经济的发展与居民用电的稳定,加强汽轮机组日常保养与维护,保障城市供电已经成为了火力发电厂维护部门的重要任务。文章就汽轮机异常振动的原因进行了分析与故障的排除,在振动测方面应做的工作进行了简要的论述。 关键词:汽轮机;异常振动;故障排除;振动监测;汽流激振现象 前言 对转动机械来说,微小的振动是不可避免的,振动幅度不超过规定标准的属于正常振动。这里所说的振动,系指机组转动中振幅比原有水平增大,特别是增大到超过允许标准的振动,也就是异常振动。任何一种异常振动都潜伏着设备损坏的危险。比如轴系质量失去平衡(掉叶片、大轴弯曲、轴系中心变化、发电机转子内冷水路局部堵塞等)、动静磨擦、膨胀受阻、轴承磨损或轴承座松动,以及电磁力不平衡等等都会表面在振动增大,甚至强烈振动。而强烈振又会导致机组其他零部件松动甚至损坏,加剧动静部分摩擦,形成恶性循环,加剧设备损坏程度。异常振动是汽轮发电机运转中缺陷,隐患的综合反映,是发生故障的信号。因此,新安装或检修后的机组,必须经过试运行,测试各轴承振动及各轴承处轴振在合格标准以下,方可将机组投入运行。振动超标的则必须查找原因,采取措施将振动降到合格范围内,才能移交生产或投入正常运行。 1.机组异常振动原因 汽轮机组担负着火力发电企业发电任务的重点。由于其运行时间长。关键部位长期磨损 等原因,汽轮机组故障时常出现,这严重影响了发电机组的正常运行。汽轮机组异常振动是汽轮机常见故障中较为复杂的一种故障。由于机组的振动往往受多方面的影响,只要跟机本体有关的任何一个设备或介质都会是机组振动的原因,比如进汽参数、疏水、油温、油质等。因此,针对汽轮机异常震动原因的分析就显得尤为重要,只有查明原因才能对症维修。针对导致汽轮机异常振动的各个原因分析是维修汽轮机异常振动的关键。 2.汽轮机组常见异常震动的分析与排除 引起汽轮机组异常振动的主要原因有以下几个方面,汽流激振转子热变形、摩擦振动等。 2.1汽流激振现象与故障排除 汽流激振有两个主要特征:一是应该出现较大量值的低频分量;二是振动的增大受运行参数的影响明显,且增大应该呈突发性,如负荷。其原因主要是由于叶片受不均衡的气体来流冲击就会发生汽流激振;对于大型机组,由于末级较长,气体在叶片膨胀末端产生流道紊乱也可能发生汽流激振现象;轴封也可能发生汽流激振现象。针对汽轮机组汽流激振的特征,其故障分析要通过长时间的记录每次机组振动的数据,连同机组满负荷时的数据记录,做出成组曲线,观察曲线的变化趋势和范围。通过改变升降负荷速率,从5T/h到50T/h的给水量逐一变化的过程,观察曲线变化情况。通过改变汽轮机不同负荷时高压调速汽门重调特性,消除气流激振。简单的说就是确定机组产生汽流激振的工作状态,采用减低负荷变化率和避开产生汽流激振的负荷范围的方式来避免汽流激振的产生。 2.2转子热变形导致的机组异常振动特征、原因及排除 转子热变形引发的振动特征是一倍频振幅的增加与转子温度和蒸汽参数有密切关系,大都发生在机组冷态启机定速后带负荷阶段,此时转子温度逐渐升高,材质内应力释放引起转子热变形,一倍频振动增大,同时可能伴随相位变化。由于引起了转子弯曲变形而导致机组异常振动。转子永久性弯曲和临时性弯曲是两种不同的故障,但其故障机理相同,都与转子质量偏心类似,因而都会产生与质量偏心类似的旋转矢量激振力。与质心偏离不同之处在于轴弯曲会使两端产生锥形运动,因而在轴向还会产生较大的工频振动。另外,转轴弯曲时,由于弯曲产生的弹力和转子不平衡所产生的离心力相位不同,两者之间相互作用会有所抵消,转轴的振幅在某个转速下会有所减小,即在某个转速上,转轴的振幅会产生一个凹谷,这点与不平衡转子动力特性有所不同。当弯曲的作用小于不衡量时,振幅的减少发生在临界转速以下;当弯曲作用大于不平衡量时,振幅的减少就发生在临界转速以上。针对转子热变形的故障处理就是更换新的转子以减低机组异常振动。没有了振动力的产生机组也就不会出现异常振动[1]。 2.3摩擦振动的特征、原因与排除 摩擦振动的特征:一是由于转子热弯曲将产生新的不平衡力,因此振动信号的主频仍为工频,但是由于受到冲击和一些非线性因数的影响,可能会出现少量分频、倍频和高频分量,有时波形存在削顶+现象。二是发生摩擦时,振动的幅值和相位都具有波动特性,波动持续时间可能比较长。摩擦严重时,幅值和相位不再波动,振幅会急剧增大。三是降速过临界时的振动一般较正常升速时大,停机后转子静止时,测量大轴的晃度比原始值明显增加。摩擦振动的机理:对汽轮机转子来讲,摩擦可以产生抖动、涡动等现象,但实际有影响的主要是转子热弯曲。动静摩擦时圆周上各点的摩擦程度是不同的,由于重摩擦侧温度高于轻摩擦侧,导致转子径向截面上温度不均匀,局部加热造成转子热弯曲,产生一个新的不平衡力作用到转子上引起振动。 3.如何查找汽轮机的异常震动 生产中经常遇到瓦盖振、轴振的异常变化,引起振动异常的原因很多。根据振动产生的集中原因,在查找振动主要来源时要注意下面几个要素:振动的频率是 1X,2X等。振动的相位是否有变化及相邻轴承相位的关系。振动的稳定性如何(指随转速、负荷、温度、励磁电流、时间、等的变化是否变化)。例如汽轮机转子质量不平衡会有下列现象:升速时振动与转速的二次方成正比,转速高振动大。特别过临界时振动比以往大得多。振动的频率主要是1X。振动的相位一般不变化及相邻轴承相位出现同或反相,振动的稳定性好(在振动没有引起磨擦的情况下),且重复性好,根据振动特征与日常检测维修记录多方面分析,找出故障原因最终排除。另外对于一些原本设计上有通病的机组,要做好心理准备并牢记其故障点,一旦出现情况首先要检查设计缺陷部件。 4.在振动监测方面应做好的工作 目前200M W 及以上的机组大都装设了轴系监控装置,对振动实施在线监控,给振动监测工作创造了良好的条件。其他中小型机组有的虽装有振动监测表,但准确度较差,要靠携带型振动表定期测试核对,有的机组仅靠推带振动表定期测试记录。对中小型机组的振动监

汽轮发电机组振动的各种因素

汽轮发电机组振动的各种因素 【摘要】汽轮机组从设计到运行的过程都可能产生振动,必将影响整个系统的功能发挥,对此,必须引起管理部门的重视,本文从其设计,制造,安装和检修几方面进行分析,找出了影响机组振动的因素,提出具有针对性的措施。 【关键词】汽轮发电机振动影响因素 汽轮机组的轴承振动程度直接影响到机组整体的运行情况,只有保证安全的运行,才能保证收益,引起发电机组异常振动的原因很多,可能是由于振动制造的问题,或者是安装检修不当造成的振动,本文就对其进行详细的分析。 1 设计制造不当导致的机组振动 汽轮发电机属于调整运转的机械,一旦质子与旋转中心无法重合,会产生离心力,对轴承产生激振力而使之引起机组振动异常,这就要求在安装时要对每片叶片进行平衡检查,保证其不平衡的数值在合格的范围内。 从制造的角度上来看,造成汽轮发电机组转子不平衡的原因是由于对机械的精度处理不当,装配工艺无法满足生产需要,因此,必须提高机械加工的精度,保证质量,降低转子的原始不平衡。 设计不当也会引起机组振动,轴承的选取,稳定性不足都会导致振动,引发机组运转危险。 2 安装检修不当导致的振动 安装与检修过程中的工艺质量对于机组振动的影响十分大,经过实践分析,由于安装和检修引起振动的情况十分普遍,其中主要有以下几个方面: 2.1 标高安装不当 由于轴承的标高没有按照设计的要求安装将会导致两端不平衡,引发自激振动,油膜振动和汽流激振等;而负面较重的一边,由于吃力太大,会引起轴瓦温度升高,当轴瓦乌金温度达到一定值时,很容易产生轴瓦乌金过热现象,从而造成机组的振动。这就要求在安装过程根据设计的要求进行安装,结合现场的实际情况调整标高,保持平衡。 2.2 轴承自身特征决定 轴承的轴瓦、顶隙对轴承的稳定性有一定的影响,外界因素影响下极容易导致振动。而其连接状况则主要影响其刚度,如果刚度不足,引起的异常振动将较大,这就要求必须做好刚度的控制。

影响汽轮发电机组振动的原因分析

影响汽轮发电机组振动的原因分析 在工业生产中,汽轮发电机组应用的比较广泛,是保证工业生产的主要设备。汽轮发电机组的振动对设备的稳定运行造成了一定的影响,所以要对其原因进行分析,然后找出解决的对策,保证汽轮发电机组的稳定运行,为工业生产的正常运行创造有利的条件。 标签:汽轮发电机组;振动;影响因素 前言 汽轮发电机组的振动对于设备的稳定运行有重要的影响,直接关系到企业的安全生产。对产生振动的影响因素进行分析,具有多方面的原因,设计、制造、安装以及后期的管理等,都可能会导致汽轮发电机组的振动。下面将从几个方面对影响振动的因素进行分析,为汽轮发电机组的稳定运行提供基础的理论依据。 1 设计制造环节的失误 汽轮发电机最为重要的运行设备,其设计的每一个环节都非常重要。在运行的过程中,其转子的运行速度非常快,如果在旋转中心方面发生偏离,将会对轴承造成激荡力,导致整个机组的振动。所以为了防止中心的偏离,在设计的过程中应该对生产工艺做出严格的规定,在进行转子装配时,每安装一级叶片就做一次平衡试验,在整体完成后再进行一次整体试验,只有保证整体的平衡性,才能够控制振动的产生。 在对机组进行加工制造的过程中,受到加工精度的影响会导致工艺质量不过关,易造成振动现象的产生。为了减少因为制造环节出现的振动,应该提高机械加工的精度,保证生产的质量。在生产的过程中,应该使用先进的生产工艺和材料,提高稳定性,降低因为生产环节造成的振动。 2 安装与检修方面的因素 对汽轮发电机组的安装需要具有很高的技术,并且在安装的过程中要严格按照说明书进行。在后期运行的过程中,要做好检修工作,保证汽轮发电机组能够正常的运行。在安装与检修的过程中,会因为工艺水平不高或者没有按照规范的要求执行,都会导致机组发生振动,所以在这两个环节要给予高度的重视。 2.1 轴承标高的选择 在汽轮发电机安装的过程中,需要轴承作为支撑,所以轴承的设置极为关键,两侧轴承的标高一定要在同一水平线上,保持汽轮发电机的平衡。如果两侧的轴承标高不同,那么其所承担的荷载也就不同,在负荷较轻的一端,就会出现自激振动,而较重的一端就会因为负荷较强而产生较大的力量,从而引起轴瓦温度的

轴承几种噪音分析解决

1.滚道声 滚道声是由于轴承旋转时滚动体在滚道中滚动而激发出一种平稳且连续性的噪声,只有当其声压级或声调极大时才引起人们注意。其实滚道声所激发的声能是有限的,如在正常情况下,优质的6203轴承滚道声为25~27dB。这种噪声以承受径向载荷的单列深沟球轴承为最典型,它有以下特点: a.噪声、振动具有随机性; b.振动频率在1kHz以上; c.不论转速如何变化,噪声主频率几乎不变而声压级则随转速增加而提高; d.当径向游隙增大时,声压级急剧增加; e.轴承座刚性增大,总声压级越低,即使转速升高,其总声压级也增加不大; f.润滑剂粘度越高,声压级越低,但对于脂润滑,其粘度、皂纤维的形状大小均能影响噪声值。滚道声产生源在于受到载荷后的套圈固有振动所致。由于套圈和滚动体的弹性接触构成非线性振动系统。当润滑或加工精度不高时就会激发与此弹性特征有关的固有振动,传递到空气中则变为噪声。众所周知,即使是采用了当代最高超的制造技术加工轴承零件,其工作表面总会存在程度不一的微小几何误差,从而使滚道与滚动体间产生微小波动激发振动系统固有振动。尽管它是不可避免的,然而可采取高精度加工零件工作表面,正确选用轴承及精确使用轴承使之降噪减振。 2.落体滚动声 该噪声一般情况下,大都出现在低转速下且承受径向载荷的大型轴承。当轴承在径向载荷下运转,轴承内载荷区与非载荷区,若轴承具有一定径向游隙时,非载荷区的滚动体与内滚道不接触,但因离心力的作用则可能与外圈接触,为此,在低转速下,当离心力小于滚动体自重时,滚动体会落下并与内滚道或保持架碰撞且激发轴承的固有振动和噪声,并且有以下特点: a.脂润滑时易产生,油润滑时不易产生。当用劣质润滑脂时更易产生。 b.冬季常常发生。 c.对于只作用径向载荷且径向游隙较大时也易产生。 d.在某特定范围内也会产生且不同尺寸的轴承其速度范围也不同。 e.可能是连续声亦可能是断续声。