某异形曲面建筑小品概念建模过程分享

某异形曲面建筑小品概念建模过程分享

今天在Archdaily上面看到一个建筑小品,感觉很不错,就尝试着用Revit建模。现在把成果拿来和大家分享一下。

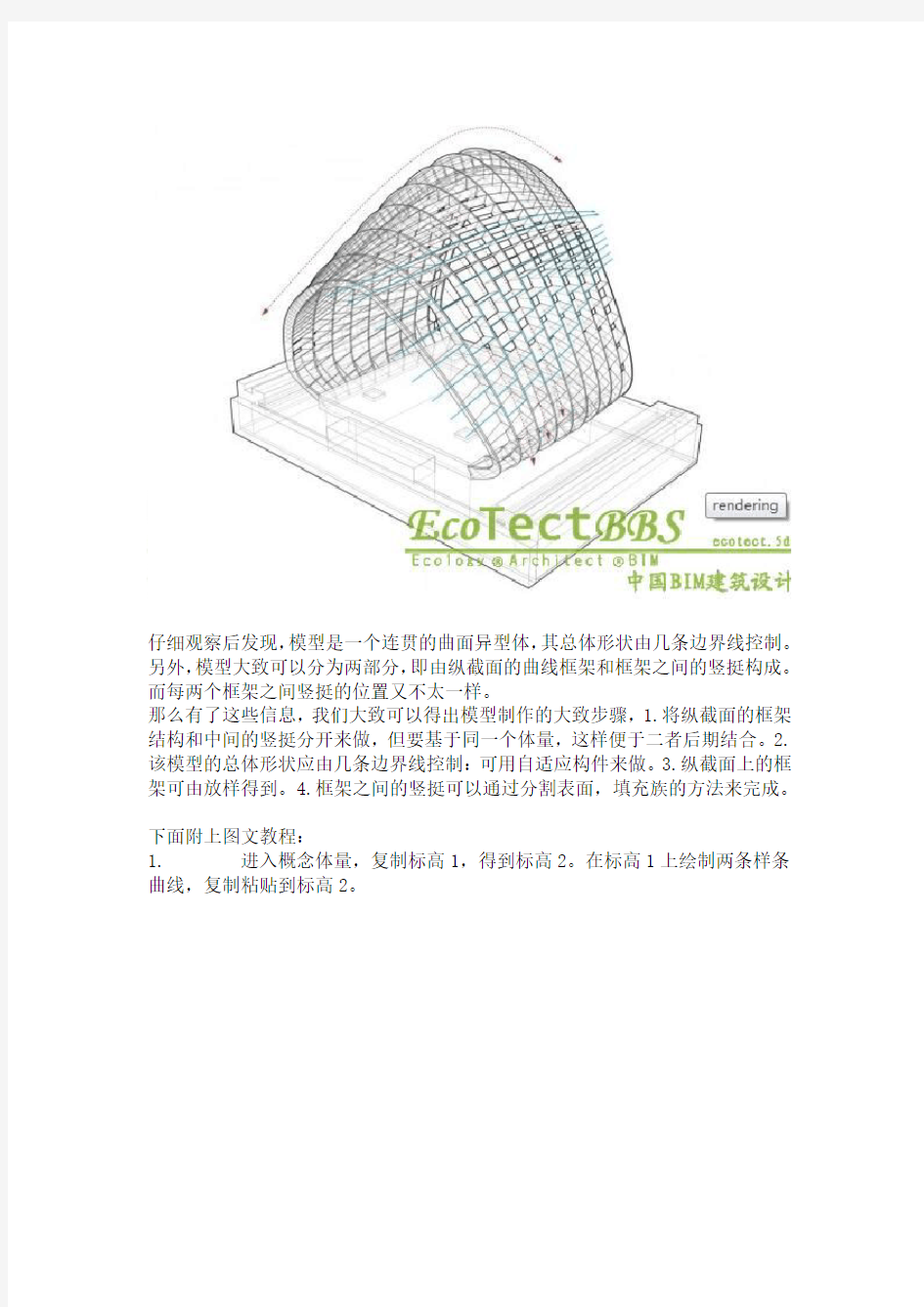

首先看原图:

仔细观察后发现,模型是一个连贯的曲面异型体,其总体形状由几条边界线控制。另外,模型大致可以分为两部分,即由纵截面的曲线框架和框架之间的竖挺构成。而每两个框架之间竖挺的位置又不太一样。

那么有了这些信息,我们大致可以得出模型制作的大致步骤,1.将纵截面的框架结构和中间的竖挺分开来做,但要基于同一个体量,这样便于二者后期结合。2.该模型的总体形状应由几条边界线控制:可用自适应构件来做。3.纵截面上的框架可由放样得到。4.框架之间的竖挺可以通过分割表面,填充族的方法来完成。

下面附上图文教程:

1. 进入概念体量,复制标高1,得到标高2。在标高1上绘制两条样条曲线,复制粘贴到标高2。

2. 在垂直参照平面上绘制一条样条曲线。

3. 创建自适应构件族,并将文件保存成两个独立文件,命名为“截面族”和“截面构件族”

4. 打开“截面构件族”载入到项目,创建截面轮廓

5. 调整边界,得到想要的形体

6. 返回到“截面轮廓族”,添加点,编辑轮廓,放样生成构件

7. 载入到项目,覆盖原有族及其参数

8. 打开“截面族”,载入到项目,创建轮廓。切记:第一次利用“截面族”所创建的轮廓拾取的五个点要和“截面构件族”的五个点重合,这样二者才能结合。

9. 选中刚才创建的截面轮廓,“创建形状”。并拖拽轮廓边界线,使其与“截面构件族”边线重合。

10. 分割表面,只保留V网格,并调整网格数量。

11. 新建“基于公制幕墙嵌板填充图案”族文件,设置为矩形网格,并创建相应的形状。

12. 载入到项目中,并填充已经划分好网格的表面形状。

13. 依次创建其他的形体表面并填充图案,得到最终形体。

高速磨削技术的现状及发展前景

高速磨削技术的现状及发展前景 The Situ ation and Developing Vistas of High-Speed G rinding T echnology 荣烈润 摘 要:本文综述了高速磨削的概念、优势、关键技术、应用近况和发展前景。 关键词:高速磨削 动平衡 砂轮修整 精密高速磨削 高效深磨 Abstract:This paper introduced concept,advantages,key technical points,application and developing vistas of high2speed grinding technology. K ey w ords:high2speed grinding dynamic balancing grinding wheel trim precision high2speed grind2 ing high2efficiency deep grinding 0 引言 人们一直对于提高磨削的砂轮速度所带来的技术优势和经济效益给予了充分的注意和重视。但是在高速磨削过程中,工件受热变形和表面烧伤等均限制了砂轮速度的进一步提高,砂轮强度和机床制造等关键技术也使得高速磨削技术在一段时间内进展缓慢。当20世纪90年代以德国高速磨床FS-126为主导的高速磨削(High-speed Grinding)技术取得了突破性进展后,人们意识到一个全新的磨削时代已经到来。 高速磨削技术是磨削工艺本身的革命性跃变,是适应现代高科技需要而发展起来的一项新兴综合技术,它集现代机械、电子、光学、计算机、液压、计量及材料等先进技术成就于一体。随着砂轮速度的提高,目前磨削去除率已猛增到了3000mm3/ mm?s甚至更多,可与车、铣、刨等切削加工相媲美,尤其近年来各种新兴硬脆材料(如陶瓷、光学玻璃、光学晶体、单晶硅等)的广泛应用更推动了高速磨削技术的迅猛发展。日本先端技术研究会把高速加工列为五大现代制造技术之一。国际生产工程学会(CIRA)将高速磨削技术确定为面向21世纪的中心研究方向之一。 1 高速磨削的概念及优势 高速加工(High-speed Machining)概念首先由德国切削物理学家Card.J.Salomon于1931年提出,他发表了著名的Salomon曲线,创造性地预言了超越Taloy切削方程式的非切削工作区域的存在,提出如能大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。这对今后高速磨削的发展有着非常重要的启示,对于高速磨削技术的实用化起到了直接的推动作用。 高速磨削与普通磨削相比具有以下突出的技术优势: (1) 可大幅度提高磨削效率,减少设备使用台数。以往磨削仅适用于加工余量很小的精加工,磨削前须有粗加工工序和半精加工工序,需配有不同类型的机床。而高速磨削既可精加工又可粗加工,这样就可以大大减少机床种类,简化了工艺流程。 (2) 可以明显降低磨削力,提高零件的加工精度。高速磨削在材料切除率不变的条件下,可以降低单一磨粒的切削深度,从而减少磨削力,获得高质量的工件表面,尤其在加工刚度较低(如薄壁零件)的工件时,易于保证较高的加工精度。 (3) 成功地越过了磨削热沟的影响,工件表面层可获得残余压应力(这对工件受力有利)。 (4) 砂轮的磨削比显著提高,有利于实现自动化磨削。 (5) 能实现对硬脆材料(如工程陶瓷及光学玻璃等)的高质量加工。

全自动异形切割机使用说明

目录 一.概述 (2) 二.设备的结构及工作流程 (2) 三.使用说明 (3) 3.1 开机步骤 (3) 3.2 关机步骤 (3) 3.3 主界面功能介绍 (4) 3.4 机械各参数设置 (8) 3.5 切割操作步骤实例 (14) 四.检查和调整 (19) 4.1 矩形传感器的设置和调整 (19) 4.2 对角线调试方法 (20) 4.3 尺寸误差调节 (22) 4.4 定位块的调整 (23) 4.5 传动链条和输送带的传动胀紧及调解 (24) 4.6 传动皮带检查与调整 (25) 五.设备的保养 (26) 5.1 每班保养 (26) 5.2 每周保养 (26) 5.3 每月保养 (26) 5.4 每三个月保养 (26) 5.5 每半年保养 (27) 5.6 特殊保养 (27) 六.设备使用常见问题处理 (27) 七.电气路图 (28) 7.1 电路图 (28) 7.2 气路图 (35)

一·概述 CNC系列全自动玻璃切割机是安徽朝阳玻璃机械有限公司出品的玻璃冷加工设备。该机采用计算机数控系统控制,由交流伺服系统实现X、Y、Z轴三个方向的点位控制,三轴联动;传送上同时有皮带传送和风力传送两种方式,它可对玻璃进行全自动切割作业,通过计算机输入需要切割的玻璃尺寸,计算机将进行自动确认各项加工参数,对玻璃进行全自动、高速、精确的切割作业。本切割机主要外购件均用进口优质零件,具有操作方便,使用范围广,切割速度高,切割尺寸精度高,起动和刹车快、稳、准等特点。可单机使用,也可与自动上片台、掰片台组合成一条自动切割机组连线,是玻璃深加工行业进行规模化生产的得力助手。

二.设备的结构及工作流程 全自动切割机:由底架机构、横梁机构、玻璃加工桌面、刀头机构、输送机构、机械定位机构、电气控制系统等组成。 从上片台输送来的玻璃通过输送带输送到切割机的工作台面上,定位装置将玻璃 推平直,在电脑的控制下,切割刀头自动玻璃原边,按要求切割的尺寸形状进行纵横走刀,通过切割刀头上的金刚石刀轮对玻璃进行切割。全部切割结束后,输送带又将已切割好的玻璃输送到掰片台上,进行掰片。整个上片、切割、掰片过程,全部在CNC电脑控制下,按用户所要求的尺寸形状事先输入数据自动完成。 三.使用说明 3.1 开机步骤: 1.检查外来主电源(AC 380~420V)。 2. 检查气源(主气源0. 6Bar,油压0.2Bar)。 3.打开主电源开关(在控制柜侧边) , 确定设备正常后启动控制电源钥

非圆回转曲面CNC磨削加工轨迹直接插补技术研究

工程设计000436 工程设计 ENGINEERING DESIGN 2000 No.4 P.117-119 非圆回转曲面CNC磨削加工轨迹直接插补技术研究 Study on CNC Grinding Path of Non-circular Surface Based on Technique of Surface Direct Interpolation 邬义杰 柯映林 夏冠华 摘 要:针对非圆回转曲面数控磨削加工轨迹插补特点,运用曲面直接插补(SDI)思 想,提出一种适合于非圆回转曲面类零件轨迹处理的集成式CNC轨迹插补模式,并系 统研究了实时插补中加工工艺余量智能决策方法和轨迹自生成原理等,成功地解决了 非圆回转曲面磨削加工的轨迹实时插补控制问题。 关键词:非圆曲面;加工轨迹;插补 分类号:TH16,TP13 文献标识码:A 文章编号:1006-754X(2000)04-0117-03 作者简介:邬义杰(1963.10-),男,宁波人,副教授,工学博士,主要从事数控技术、CAD/ CAM、制造系统自动化等方面的研究工作; 柯映林(1963.2-),男,湖北人,教授,工学博士,主要从事模具CAD/CAM、反求工程等方面的研究; 夏冠华(1974.3-),男,湖南人,硕士研究生,主要从事数控技术、模具CAD/CAM等方面的研究。 作者单位:邬义杰(浙江大学生产工程研究所,杭州 310027) 柯映林(浙江大学生产工程研究所,杭州 310027) 夏冠华(浙江大学生产工程研究所,杭州 310027) 参考文献: [1]周云飞等.具有曲面直接插补功能的新型CNC系统[J].中国机械工程,1993,4(2). [2]Bedi S,et al.Advanced Interpolation Techniques for NC Machines[J].ASME Jouranl of Engineering for Industry,1993,115:329~336. 收稿日期:2000年6月20日 出版日期:2001年12月1日file:///E|/qk/gcsj/gcsj2000/0004/000436.htm2010-3-22 19:20:02

高速超高速磨削技术发展与关键技术

* 国家自然科学基金资助项目(编号:50475052) 教育部科学技术研究重点项目(编号:104190) 高校博士学科点专项科研基金资助项目(编号:20040145001)高速超高速磨削技术发展与关键技术* 青岛理工大学 机械工程学院 ( 266033) 李长河 东北大学 机械工程与自动化学院 (110004) 修世超 蔡光起 摘 要 论述了高速超高速磨削加工技术的发展、特点以及关键技术。 关键词 高速超高速 磨粒加工 关键技术 1 高速/超高速磨削技术发展 超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。德国著名磨削专家T.Tawakoli 博士将超高速磨削誉为“现代磨削技术的最高峰”。日本先端技术研究学会把超高速加工列为五大现代制造技术之一。在1996年国际生产工程学会(CIRP )年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术。 高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining )的概念是由德国切削物理学家Carl.J.Salomon 博士于1931年首先提出,他发表了著名的Salomon 曲线,创造性地预言了超越Talor 切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。 通常将砂轮线速度大于45 m/s 的磨削称为高速磨削,而将砂轮线速度大于150 m/s 的磨削称为超高速磨削。超高速磨削在欧洲、日本和美国等发达国家发展较快。 欧洲高速超高速磨削技术的发展起步比较早, 最初在20世纪60年代末期就开始进行高速超高速 磨削的基础研究,当时实验室的磨削速度就已经达 到210~230 m/s 。20世纪70年代,超高速磨削开始采用CBN 砂轮。1973年9月意大利的Famir 公司在西德汉诺威国际机床展览会上,展出了砂轮圆周速度120 m/s 的RFT-C120/50R 型磨轴承内套圈外沟的高速实用化磨床。1979年德国Bremen 大学的P.G .Werner 教授撰文预言了高效深磨区存在的合理性,由此开创了高效深磨的概念。1983年德国Bremen 大学出资由德国Guhring Automation 公司制造了当时世界上第一台高效深磨的磨床,功率为60 kW ,转速为10 000 r/min ,砂轮直径为φ400 mm ,砂轮圆周速度达到了209 m/s 。德国Guhring Automation 公司于1992年成功制造出砂轮线速度为140~160 m/s 的CBN 磨床,并正在试制线速度达180 m/s 的样机。德国Aachen 大学、Bremen 大学在高效深磨的研究方面取得了世界公认的高水平成果,其方法是用高线速度、深切入、快进给进行磨削,可得到高效率、高质量的磨削效果。据Aachen 工业大学实验室的Koeing 和Ferlemann 宣称,该实验室已经采用了圆周速度达到500 m/s 的超高速砂轮,这一速度已突破了当前机床与砂轮的工作极限。另外Braunschweig 大学、Berlin 工业大学等也在进行此方面的研究。 瑞士Studer 公司开发的CBN 砂轮磨削线速度在60 m/s 以上,并向120~130 m/s 方向发展。S40 CBN 砂轮磨床,在125 m/s 时高速磨削性能发挥最为充分,即使在500 m/s 也能照常工作。目前在试验室内正用改装的S45型外圆磨床进行线速度为280m/s 的磨削试验。德国Kapp 公司很早就对超高速磨床的研制进行过尝试,目前该公司制造的高效深磨用超高速磨床利用线速度300 m/s 的砂轮在60 s 内对有10个沟槽的成组转子毛坯完成一次磨削成

磨削技术的发展及关键技术

磨削技术的发展及关键技术 周志雄,邓朝晖,陈根余,宓海青 (湖南大学,长沙市,410082) 1 磨削技术发展概述 一般来讲,按砂轮线速度V s 的高低将磨削分为普通磨削(V s <45 m/s)、高速磨 削(45≤V s <150 m/s)、超高速磨削(V s ≥150 m/s)。按磨削精度将磨削分为普通磨 削、精密磨削(加工精度1 μm~0.1 μm、表面粗糙度R a 0.2 μm~0.1 μm)、超精 密磨削(加工精度<0.1 μm , 表面粗糙度R a ≤0.025 μm)。按磨削效率将磨削分为普通磨削、高效磨削。高效磨削包括高速磨削、超高速磨削、缓进给磨削、高效深切磨削(HEDG)、砂带磨削、快速短行程磨削、高速重负荷磨削。 高速高效磨削、超高速磨削在欧洲、美国和日本等一些工业发达国家发展很快,如德国的Aa chen大学、Bremm大学、美国的Connecticut大学等,有的在实验室 完成了V s 为250 m/ s、350 m/s、400 m/s的实验。据报道,德国Aachen大学正在 进行目标为500 m/s的磨削实验研究。在实用磨削方面,日本已有V s =200 m/s的磨床在工业中应用。 我国对高速磨削及磨具的研究已有多年的历史,如湖南大学在70年代末期便进行了80m/s、1 20 m/s的磨削工艺实验;前几年,某大学也计划开展250 m/s的磨削研究(但至今尚未见到这方面的报道),所以说有些高速磨削技术还只是实验而已,尚未走出实验室,技术还远没有成熟,特别是超高速磨削的研究还开展得很少。 在实际应用中,砂轮线速度V s 一般还是45~60 m/s。 国内外都采用超精密磨削、精密修整、微细磨料磨具进行亚微米级以下切深磨削的研究,以获得亚微米级的尺寸精度。微细磨料磨削,用于超精密镜面磨削的树脂结合剂砂轮的金刚石磨粒平均直径可小至4 μm。日本用激光在研磨过的人造单晶金刚石上切出大量等高性一致的微小切刃,对硬脆材料进行精密磨削加工,效果很好。超硬材料微粉砂轮超精密磨削主要用于磨削难加工材料,精度可达0.025 μm。日本开发了电解在线修整(ELID)超精密镜面磨削技术,使得用超细微(或超微粉)超硬磨料制造砂轮成为可能,可实现硬脆材料的高精度、高效率的超精密磨削。作平面研磨运动的双端面精密磨削技术,其加工精度、切除率都比研磨高得多,且可获得很高的平面度。电泳磨削技术也是一种新的超精密及纳米磨削技术。 随着磨削技术的发展,磨床在加工机床中也占有相当大的比例。据1997年欧洲机床展览会(E MO)的调查数据表明,25%的企业认为磨削是他们应用的最主要的加工

非球曲面的超精密加工工艺及加工系统的研究

本科毕业设计(论文)通过答辩 摘要 非球面光学零件可以获得球面光学零件无可比拟的良好的成像质量,在光学系统中能够很好的矫正多种像差,改善成像质量,提高系统鉴别能力,它能以一个或几个非球面零件代替多个球面零件,从而简化仪器结构,降低成本并有效的减轻仪器重量。可广泛应用于各种现代光电子产品,几乎在所有的工程应用领域中,无论是现代国防科技技术领域,还是普通的工业领域都有着广泛的应用前景,开展光学玻璃非球面零件的高精密光学技术研究具有重要的理论意义和现实指导意义。 本次设计研究内容为非球曲面的超精密加工系统的研究,非球曲面的超精密加工工艺的研究。重点内容是非球曲面加工超精密磨削装置的设计,主要为砂轮主轴装置的选取,中心高位调机构的设计,各个运动的传动设计以及砂轮运动轨迹的分析。在研究过程中详细的分析了影响零件加工精度的各种主要因素并提出相应的控制措施,尤其是对非球曲面的磨削加工设备进行详细设计,并简要分析了非球曲面加工机床的数控及伺服控制系统等。 关键词:非球曲面;超精密加工;微调机构;金刚石砂轮

本科毕业设计(论文)通过答辩 Abstract The aspheric optical parts can get good image quality, good optical system correction of various aberrations, to improve the image quality, and improve the system ability to identify it to one or several non-spherical spherical optical parts unparalleledparts instead of a number of spherical parts, thus simplifying the instrument structure, reduce costs and reduce instrument weight. It’s widely used in many realms, such as national defense, machine chemical and aviation. It’s very useful to develop the grinding theory and important practical significance to study the high precision grinding methods about the optical glass aspheric surface parts. This article discussed in the ultra-precision grinder, the CNC operation program,and the aspheric surface optics parts’grinding craft. The center height micro-adjusting mechanism and the drive system. In the process of the research, we analysis it detailed that the main factor influence the process precision of the parts, and make something to solve it, especially for the precision grinding equipments, and analysis it simplify for the precision machine tool for aspheric surface optics parts and the servo-control system and the other technology. Key words: the aspheric surface; ultra-precision machining; the micro-adjusting mechanism; diamond wheel

我国的先进制造技术研究现状及发展趋势

中国先进制造技术的发展趋势 随着科学技术的进步以及新的管理思想、管理模式和生产模式的引进,近年来,先进制造技术在机械加工领域中的应用越来越广泛,越来越深入。机械制造技术是研究产品设计、生产、加工制造、销售使用、维修服务乃至回收再生的整个过程的工程学科,是以提高质量、效益、竞争力为目标,包含物质流、信息流和能量流的完整的系统工程。改革开放以来,随着科学技术的飞速发展和市场竞争日益激烈,越来越多的制造企业开始将大量的人力、财力和物力投入到先进的制造技术和先进的制造模式的研究和实施策略之中,我国制造科学技术有日新月异的变化和发展,但与先进的国家相比仍有一定差距,为了迎接新的挑战,必须认清制造技术的发展趋势,缩短与先进国家的差距,使我国的产品上质量、上效率、上品种和上水平,以增强市场竞争力,因此,对制造技术及制造模式的研究和实施是摆在我们面前刻不容缓的重要任务,以实现我国机械制造业跨入世界先进行列。 一先进制造技术概述 (1)先进制造技术的体系结构及分类 先进制造技术是系统的工程技术,可以划分为三个层次和四个大类。 三个层次:一是优质、高效、低耗、清洁的基础制造技术。这一层次的技术是先进制造技术的核心,主要由生产中大量采用的铸造、锻压、焊接、热处理、表面保护、机械加工等基础工艺优化而成。二是新型的制造单元技术。这是制造技术与高技术结合而成的崭新制造技术。如制造业自动化单元技术、极限加工技术、质量与可靠性技术、新材料成型与加工技术、激光与高密度能源加工技术、清洁生产技术等。三是先进制造的集成技术。这是运用信息技术和系统管理技术,对上述两个层次进行技术集成的结果,系统驾驭生产过程中的物质流、能量流和信息流。如成组技术(CT)、系统集成技术(SIT)、独立制造岛(AMI)、计算机集成制造系统(CIMS)等。 四个大类:一是现代设计技术,是根据产品功能要求,应用现代技术和科学知识,制定方案并使方案付诸实施的技术。它是门多学科、多专业相互交叉的综合性很强的基础技术。现代设计技术主要包括:现代设计方法,设计自动化技术,工业设计技术等;二是先进制造工艺技术,主要包括精密和超精密加工技术、精密成型技术、特种加工技术、表而改性、制模和涂层技术;三是制造自动化技术,其中包括数控技术、工业机器人技术、柔性制造技术、计算机集成制造技术、传感技术、自动检测及信号识别技术和过程设备工况监测与控制技术等;四是系统管理技术,包括工程管理、质量管理、管理信息系统等,以及现代制造模式(如精益生产、CIMS、敏捷制造、智能制造等)、集成化的管理技术、企业组织结构与虚拟公司等生产组织方法。 (2)先进制造技术的特点 先进性:作为先进技术的基础——制造技术,必须是经过优化的先进工艺。因此,先进制造技术的核心和基础必须是优质、高效、低耗、清洁的工艺。它从传统工艺发展起来,并与新技术实现了局部或系统集成。 通用性:先进制造技术不是单独分割在制造过程的某一环节,它覆盖了产品设计、生产设备、加工制造、维修服务、甚至回收再生的整个过程。 系统性:随着微电子、信息技术的引入,先进制造技术能驾驭信息生成、采集、传递、反馈、调整的信息流动过程。先进制造技术能驾驭生产过程的物质流、能源流和信息流的系统工程。 集成性:先进制造技术由于专业、学科间的不断渗透、交叉、融合,界限逐渐淡化甚至

全自动异形切割机说明书

全自动异形切割机说明书 Last updated on the afternoon of January 3, 2021

目录 一.概述 (2) 二.设备的结构及工作流程 (2) 三.使用说明 (3) 开机步骤 (3) 关机步骤 (3) 主界面功能介绍 (4) 机械各参数设置 (8) 切割操作步骤实例 (14) 四.检查和调整 (19) 矩形传感器的设置和调整 (19) 对角线调试方法 (20) 尺寸误差调节 (22) 定位块的调整 (23) 传动链条和输送带的传动胀紧及调解 (24) 传动皮带检查与调整 (25) 五.设备的保养 (26) 每班保养 (26) 每周保养 (26) 每月保养 (26) 每三个月保养 (26) 每半年保养 (27) 特殊保养 (27) 六.设备使用常见问题处理 (27) 七.电气路图 (28) 电路图 (28) 气路图 (35) 一·概述 CNC系列全自动玻璃切割机是安徽朝阳玻璃机械有限公司出品的玻璃冷加工设备。该机采用计算机数控系统控制,由交流伺服系统实现X、Y、Z轴三个方向的点位控制,三轴联动;传送上同时有皮带传送和风力传送两种方式,它可对玻璃进行全自动切割作业,通过计算机输入需要切割的玻璃尺寸,计算机将进行自动确认各项加工参数,对玻璃进行全自动、高速、精确的切割作业。本切割机主要外购件均用进口优质零件,具有操作方便,使用范围广,切割速度高,切割尺寸精度高,起动和刹车快、稳、准等特点。可单机使用,也可与自

动上片台、掰片台组合成一条自动切割机组连线,是玻璃深加工行业进行规模化生产的得力助手。 二.设备的结构及工作流程 全自动切割机:由底架机构、横梁机构、玻璃加工桌面、刀头机构、输送机构、机械定位机构、电气控制系统等组成。 从上片台输送来的玻璃通过输送带输送到切割机的工作台面上,定位装置将玻璃 推平直,在电脑的控制下,切割刀头自动玻璃原边,按要求切割的尺寸形状进行纵横走刀,通过切割刀头上的金刚石刀轮对玻璃进行切割。全部切割结束后,输送带又将已切割好的玻璃输送到掰片台上,进行掰片。整个上片、切割、掰片过程,全部在CNC电脑控制下,按用户所要求的尺寸形状事先输入数据自动完成。 三.使用说明 开机步骤: 1.检查外来主电源(AC380~420V)。 2.检查气源(主气源,油压)。 3.打开主电源开关(在控制柜侧边),确定设备正常后启动控制电源钥 匙(顺时针打开)启动电脑,此时控制电源关闭灯会亮。 4.确认设备操作环境(包括导轨,台面及操作区域)安全后,将急停开关 (顺时针松开)。 5.等主机开启后,软件自动启动,切割软件界面提示再次确认人员安全,点击此图标 回零。 6. 7.6.完成以上步骤后,机器此时处于待机状态。 关机步骤: 1.按下紧急开关。 2.点击切割程序主界面右下角“退出程序”图标,推出切割程序返回桌面状态, 3.关闭电脑退出程序。关闭主电源(在控制柜侧边)。 :必须在主工控机电源开关锁关闭之后,才可以打开和关闭控制柜右侧主电 源闸刀.否则会造成开关电源损坏。 4.打扫现场环境,进行必要的保养和设备维护。 第一次打开CNC切割机软件时,切割软件主界面如上图所示,根据主界面提示此时切记必须先对设备进行回零处理,使得切割机各主轴X、Y、Z均回致机械零 点,之后才可进行后续操作否则会有安全风险!如上图点击图标,即可完成上述操作。 主界面功能介绍

超高速磨削及其砂轮技术发展

超高速磨削及其砂轮技术发展1 李长河1,蔡光起2 1 青岛理工大学机械工程学院,山东青岛(266033) 2东北大学机械工程与自动化学院,辽宁沈阳(110004) E-mail:sy_lichanghe@https://www.wendangku.net/doc/47142250.html, 摘要:高速超高速磨削加工是先进制造方法的重要组成部分,集粗精加工与一身,达到可与车、铣和刨削等切削加工方法相媲美的金属磨除率,而且能实现对难磨材料的高性能加工。本文主要论述了高速超高速磨削工艺技术的特点;分析了超高速砂轮用电镀或涂层超硬磨料(CBN、金刚石)的特点以及修整方法,介绍了在高速及超高磨床上得到广泛应用的德国Hofmann公司生产的砂轮液体式自动平衡装置。 关键词:超高速磨削,砂轮,关键技术 1. 超高速磨削的特点 超高速磨削技术是现代新材料技术、制造技术、控制技术、测试技术和实验技术的高度集成,是优质与高效的完美结合,是磨削加工工艺的革命性变革。德国著名磨削专家T.Tawakoli.博士将超高速磨削誉为“现代磨削技术的最高峰”。日本先端技术研究学会把超高速加工列为五大现代制造技术之一。在1996年国际生产工程学会(CIRP)年会上超高速磨削技术被正式确定为面向21世纪的中心研究方向之一,是当今在磨削领域最为引人注目的技术[1]。 高速加工(High-speed Machining)和超高速加工(Ultra-High Speed Machining)的概念是由德国切削物理学家Carl.J.Salomon博士于1931年首先提出,他发表了著名的Salomon曲线,创造性地预言了超越Talor切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。他的预言对后来的高速甚至超高速磨削的发展指明了方向,为高速超高速磨削技术研究开辟了广阔的空间,对于高速超高速磨削技术的实用化也起到了直接的推动作用。 通常将砂轮线速度大于45m/s的磨削称为高速磨削,而将砂轮线速度大于150m/s的磨削称为超高速磨削。砂轮周速提高后,在单位宽度金属磨除率一定的条件下,单位时间内作用的磨粒数大大增加;如进给量与普通磨削相同,则每颗磨粒的切削厚度变薄、负荷减轻。因此高速与超高速磨削有以下特点[2]: 1.1生产效率高。 由于单位时间内作用的磨粒数增加,使材料磨除率成倍增加,最高可达2000mm3/mm?s,比普通磨削可提高30%~100%。实验表明,200m/s超高速磨削的金属切除率在磨削力不变的情况下比80m/s磨削提高150%,而340m/s时比180m/s时提高200%。采用CBN砂轮进行超高速磨削,砂轮线速度由80m/s提高至300m/s时,比金属切除率由50mm3/mm·s提高至1000mm3/mm·s,因而可使磨削效率显著提高 1.2砂轮使用寿命长 1本课题得到国家自然科学基金资助项目(50475052)和教育部科学技术研究重大项目(104190)的资助。

(完整word版)光学自由曲面制造的基础研究

项目名称:光学自由曲面制造的基础研究首席科学家:房丰洲天津大学 起止年限:2011.1至2015.8 依托部门:教育部天津市科委

二、预期目标 (1)总体目标 针对国家发展的重大需求对光学自由曲面制造技术的要求,深入研究并解决光学自由曲面制造中的重大关键基础科学问题,揭示自由曲面成型过程中纳观尺度材料迁移新理论,掌握和研究光学自由曲面高效、纳米级精度加工工艺技术及装备的共性基础问题,发展具有自主知识产权、具有国际先进水平的高精度、可控面形的光学自由曲面加工技术,培育我国光学自由曲面加工领域在国际上具有重要影响的学术带头人和创新团队,推动我国制造技术基础理论研究,确立在光学自由曲面制造领域国际竞争中的优势地位,增强光学自由曲面核心关键器件自主创新能力,并将光学自由曲面制造理论向更多领域纵深发展,推动我国科技进步。 (2)五年预期目标 在理论研究方面: 解决光学自由曲面制造中的关键科学问题,为实现高精度、高效率和高可靠性的光学自由曲面制造技术与装备提供理论基础,跻身于国际制造科学研究领域的前沿。 ?揭示光学自由曲面加工装备多体多态动力学行为与精度稳定性的映射规律、时变工况激励下控制系统与机械结构耦合动态特征对加工精度的 扰动规律,建立几何/物理/材料关联约束条件下光学自由曲面的空间机 构构型创新设计与优化理论; ?揭示光学自由曲面非均匀变流向纳观材料迁移规律,建立曲面成形过程中跨尺度材料特性演变、表层及近表层材料结构变化等基础理论; ?揭示光学自由曲面物理再构过程中加工工具在力、热和化学等多场耦合环境下与加工材料之间相互作用和微观力学行为,建立加工工具的失效 形式及其加工性能的演变理论; ?揭示多物理场辅助下纳米切削行为、离子注入表面改性后的硬脆材料切削规律,建立工具磨损抑制及材料学分析测试理论。 在技术应用方面:

超高速加工技术的现状及发展趋势

目录 摘要 (1) 1 引言 (1) 2 超高速加工技术简介 (1) 2.1 超高速加工技术概况 (1) 2.2 超高速加工技术分类 (2) 2.3 超高速加工技术特点 (2) 3 超高速加工技术现状 (3) 3.1 超高速加工技术现状简述 (3) 3.2 国外超高速加工技术发展 (4) 3.3 国内发展情况 (5) 4 超高速加工技术发展趋势 (5) 谢辞 (8)

超高速加工技术的应用和发展趋势 摘要:本文介绍了超高速加工技术的概念、内容和发展现状,并分析了其发展动向。 关键词:高速加工技术、机械制造、应用、发展 1 引言 当前机械制造业为实现高生产率和追求利润,先进制造技术的应用越来越广泛而深入。超高速加工技术作为先进制造技术的重要组成部分,也已被积极地推广使用。20世纪20年代德国人Saloman最早提出高速加工(High Speed Cutting, 简称HSC)的概念,并1931 年申请了专利。50年代末及60年代初,美国和日本开始涉足此领域,在此期间德国已针对不同的超高速切削加工过程及有效的机械结构进行了许多基础性研究工作。随着超高速加工主轴技术的发展,使得刀具切削速度得到很大提高,70年代诞生了第一台HSC机床。真正将HSC技术应用于实践是在80年代初期,因飞机制造业为降低加工时间以及对一些小型特殊 零件的薄壁加工而提出了快速铣削的要求。自80年代中后期以来, 商品化的超高速切削机床不断出现,超高速机床从单一的超高速铣床发展成为超高速车铣床、钻铣床乃至各种高速加工中心等。超高速磨削技术在近20年来也得到长足的发展及应用。德国Guehring Automation公司在1983年制造出了当时世界第一台最具威力的60kW强力立方氮化硼(CBN)砂轮磨床,Vs达到140~ 160m/s。当今, 超高速加工已经在汽车、航空航天等领域获得应用。 2 超高速加工技术简介 2.1 超高速加工技术概况 超高速加工技术是指采用超硬材料的刃具,通过极大地提高切削速度和进给速度来提高材料切除率、加工精度和加工质量的现代加工技术。 超高速加工是实现高效率制造的核心技术,工序的集约化和设备的通用化使之具有很高的生产效率。可以说,超高速加工是一种不增加设备数量而大幅度提高加工效率所必不可少的技术。超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为 1500m/min,超耐热镍合金达300m/min,钛合金达150~1000m/min,纤维增强塑料为 2000~9000m/min。各种切削工艺的切速范围为:车削700~7000m/min,铣削 300~6000m/min,钻削200~1100m/min,磨削250m/s以上等等。

磨削工艺学

一、名词解释(本题 10 分每小题2分) 1、比磨削能:磨除工件上单位体积的材料所消耗的能量。 2、磨削比:工件的材料磨除量与砂轮磨损量之比称为磨削比 3、比磨除率:磨具的单位宽度在单位时间内所磨去的工件体积 4、超精加工:超精加工是在良好的润滑冷却和较低的冷却条件下,用细粒度磨石以较高的往复振动频率,对低速旋转的工件进行光整加工。 5、磨削表面层质量:主要是指工件的粗糙度,表面精度及表面层的质量等。 6、二、填空题(本题 10 分每空1分) 1、砂轮速度、工件速度和切入深度是切入式外圆磨削加工方式中的磨削 工艺参数。 2、磨削温度的含义包括:工件的平均温度、接触面温度、磨料切刃温度和切削温度。 3、无心磨削的导轮形状常采用单页回转双曲面。 磨削过程是一个过渡的切削过程,磨粒与工件的干涉过程可以分为弹性滑擦阶段、塑性耕犁阶段以及切削三个阶段。 三、简答题(本题 50 分每小题5分) 1、什么是有效磨粒?砂轮表面上的磨粒成为有效磨粒受哪些条件的影响?5页 2、磨削热分布有何特点?各种磨削热对磨削效果有什么影响?47页 3、磨削过程中能存在的振动形式有哪些?磨削中这些振动形式的振源是? 41页 4、磨削液的作用是什么?磨削液的类型及其应用场合是什么?57、58、59页 5、什么是砂轮的寿命?影响砂轮寿命的条件有哪些?91页 6、什么是磨削精度?降低磨削精度的原因主要有哪些?70、71页 7、表面粗糙度有哪些表示方法?磨削表面层粗糙度对零件的使用性能影响如何? 74、77页 8、磨料粒度的选择应当考虑的因素有哪些?116、205页 9、什么是磨具硬度?磨具硬度对磨削效果有什么影响?选择磨具硬度的一般原则是什么? 117页 10、金刚石砂轮为什么要限速使用?128页 四、综合应用题(本题 30 分,每题15分) 1、磨削某工件时砂轮直径Ds=400mm,宽度B=40mm,砂轮速度vs=30m/s,工件为直径d=40mm,长度L=400mm的圆棒,每件工件的磨除余量为 0.5mm,每件工件的磨削时间为t=1min,当磨削100件工件后测得砂轮半径方向的磨损量为δ= 0.3mm 磨削中平均的切向磨削力Ft=28kg。求: 1、磨削比G(5分) 2、比磨削能u(8分) 3、和比磨除率 Z′(7分) 4、为什么这三个参数能够反映磨具的磨削特性?(10分) 2、简述不锈钢的磨削方案。方案内容包括不锈钢材料的特点、磨具的选择(磨料种类、磨料粒度、结合剂、硬度、组织等)、磨削参数的选择(主运动速度、工件速度、径向进给量、轴向进给量、磨削余量等)、磨削液选择和砂轮的修整方法。

先进磨削技术的发展

先进磨削技术的新发展 摘要:磨削是指用磨料或磨具去除材料的加工工艺方法,磨削与车、铣削在常规加工材料上竞争可能难分高下。尽管硬车削已经替代了很多磨削加工,但由于粘结技术的进步、高级磨料的应用,磨削依然保持强势。作为先进制造技术中的重要领域,磨削加工技术已在机械、国防、航空航天、微加工、芯片制造等众多领域得到广泛应用。磨削加工的发展趋势正朝着采用超硬磨料、磨具,高速、高效、高精度磨削工艺及柔性复合磨削、绿色生态磨削方向发展。如今磨削加工的发展趋势,主要包括高速磨削、超高速磨削、精密和超精密磨削、缓进给磨削、高效深切磨削、砂带磨削及绿色磨削技术。我们也需要了解超高速磨削加工的机理及超高速磨削的优越性,把握高速超高速磨削加工技术的发展前景。 关键词:磨削精密磨削高效磨削超高速磨削 正文:磨削加工技术是利用磨料去除材料的加工方法,也是人类最早使用的生产技艺方法。18世纪中期世界上第一台外圆磨床问世,由石英石、石榴石等天然磨料构成,随后又研制出平面磨床。20世纪40年代末,人造金刚石出现;1957年立方氮化硼研制成功;随着磨削技术的发展,特别是超硬磨料人造金刚石砂轮与立方氮化硼党的应用,磨削加工范围日益增大,磨削加工精度和加工效率也不短提高。 磨削技术发展趋势 如今磨削加工技术正朝着高速化,精细化方向发展。因此,我们了解超高速磨削加工的机理及超高速磨削的优越性,把握高速超高速磨削加工技术的发展前景是很有必要的。主要包括高速磨削、超高速磨削、精密和超精密磨削、缓进给磨削、高效深切磨削、砂带磨削及绿色磨削技术 首先了解一下精密及超精密磨削机理,精密磨削一般使用金刚石和立方氮化硼等高硬度磨料砂轮,主要用金刚石修整刀具以极小而又均匀的微进给(10~15mm/min)对砂轮进行精细修整,以获得众多的等高微刃,加工表面的磨痕较细,加工过程中,由于微切削、滑移、摩擦等综合作用,加工工件达到了小的表面粗糙度值和高的精度要求。超精密磨削则采用较小的修整导程和较小的背吃刀量修整砂轮,靠超细微磨粒等高微刃的磨削作用进行磨削加工。现在我们就对以上提到的磨削技术详细了解一下。 高效磨削技术 高效磨削是一种先进的制造技术,在其不断的发展中达到了一个崭新的水平。所谓高效磨削,是指加大磨削负荷或提高砂轮线速度,增加单位时间金属比切除率和单位时间的金属去除量,以达到和车削、铣削那样高的金属切除率,或者甚至更高。高效磨削主要包括高速磨削、缓进给磨削、高效深磨和砂带磨削,现已成为磨削加工技术发展的总体趋势。高效磨削技术的大力推广可有效地提高磨削效率、加工质量、砂轮耐用度,并降低生产成本。 缓进给磨削 缓进给磨削是继高速磨削之后发展起来的一种高效加工方法,对成型表面的加工有显著的成效。缓进给磨削是强力磨削的一种,又称深切缓进给磨削或蠕动磨削。缓进给磨削与普通磨削的不同在于采用增大磨削深度、降低磨削速度、砂轮与工件有较大的接触面积和高的速度比,达到很高的金属切除率。磨削工件时,只需经过一次或数次行程即可磨到所需的形状和尺寸精度。由于砂轮的磨削深度大,致使砂轮与工件的接触面积加大,有效抑制了磨削时振动的产生,磨

复杂曲面机器人精密研磨抛光技术及装备

专栏 ■ Column 50 曲面自动磨抛加工逐步替代手工操作是智能制造发展的必然趋势。 复杂曲面机器人精密研磨抛光装备主要由工业机器人、力传感器、磨抛工具、离线编程和在线监控软件系统、工艺数据系统等构成。中国科学院沈阳自动化研究所建立了较为完整的复杂曲面零件机器人高精度自适应磨抛加工技术体系,目前服务的主要领域包括航空、航天、能源、运载等高端制造业。攻克了复杂曲面机器人磨抛加工机理和表面完整性控制方法、复杂曲面机器人柔性磨抛的磨抛力预测及其稳定性控制、具有优良运动几何学性质和光滑动力学特性的柔性加工轨迹设计方法、复杂曲面零件磨抛表面高精度测量及加工误差分析方法、复杂曲面机器人研磨抛光离线编程和三维动态仿真软件系统等关键技术的研究与开发。 项目实施 (1)在航空大型复杂曲面零件制造领域实施情况——飞机座舱透明件机器人研磨抛光系统(如图1所示) 随着航空制造技术的发展,飞机飞行速度和高度的日益增加,座舱透明件结构也逐渐从结构简单、功能单一发展到大尺寸复杂结构、功能多样化的透明件系统。透明件属于易损零件,经常出现划伤、刻伤以及深度碰伤等表面缺陷,此外还会因板材或成型原因造成折光、波纹、亮点、耐热点等光学缺陷。该项目研制的飞机座舱透明件机器人研磨抛光系统成功应用于我国三代机、四代机座舱罩的研制生产任务,为飞机座舱透明件的生产效率提升 智慧机器人 复杂曲面机器人精密研磨抛光技术及装备 中国科学院沈阳自动化研究所 项目背景 复杂曲面精密研磨抛光加工是航空、国防、能源、运载等领域产品制造中的精加工工序,对产品的加工质量及生产成本有着决定性作用。目前,国内制造企业大部分仍然采取落后的手工磨抛作业,采用去除→测量→再去除→再测量的试凑加工方式,加工质量高度依赖于操作工人的经验,不仅难以实现加工质量高、效率高,加工过程产生的噪声、粉尘等恶劣环境对工人的身体健康也有着极大地危害,已成为约束高质量复杂曲面高精制造技术发展的瓶颈。对于复杂曲面的磨抛加工,手工精加工工时在美国、日本和德国等发达工业国家小于总工时的1/3,而在我国则高达85%以上。鉴于机器人的构造和性能充分体现了自动化装置的优点,特别是体现了智能性、适应性、准确性以及在各种环境中完成作业的能力,采用工业机器人技术进行复杂 摘要:中国科学院沈阳自动化研究所研制了一套集数字化测量、误差评价、自适应加工路径生成、磨削过程力/位置混合控制、自适应工艺参数优化为一体的复杂曲面零件机器人磨削智能化加工系统,解决了复杂曲面机器人精密研磨抛光工艺及装备中的一系列共性技术,实现了极限工况下强约束高性能精密复杂曲面部件的高效加工,具有重要的理论价值和应用前景。目前,该系统已在航空、航天、汽车、民用等领域得到了应用,为推动机器人先进制造技术用于生产实践的转变提供了技术支撑。发展出的面向复杂曲面精密高速加工的机器人自动加工新技术、新工艺和新方法,相对于传统人工操作方法,综合效率提升达50%以上,经济效益及社会效益显著。

硬脆材料加工技术的最新进展

非金属硬脆材料加工技术的最新进展 杨俊飞,田欣利,刘超,张保国,郭昉 (装甲兵工程学院装备再制造技术国防科技重点实验室北京100072) 摘要:综述了近年国内外非金属硬脆材料加工技术的发展和最新研究成果,主要包括在传统磨削技术基础上发展起来的先进磨削(ELID磨削和高速磨削)技术,加热、超声和摩擦化学反应等辅助能量加工技术,以及激光、等离子、电火花、磨料水射流等高能束加工技术,展望了超精密加工技术的发展前景,旨在为促进我国的非金属硬脆材料优质、高效、低成本加工技术的快速发展提供借鉴。 关键词:非金属硬脆材料;加工技术;方法原理;质量效率 国图分类号:O346.4;TB32 文献标志码:A The Latest Research Progess of Machining Technologies for Nonmetal Hard and Brittle Materials YANG Junfei, TIAN Xinli, LIU Chao, ZHANG Baoguo and GUO Fang (National Key Laboratory for Equipment Remanufacturing, Academy of Armored Forces Engineering,Beijing 100072) Abstract:The latest research achievements and development of the machining technologies for nonmetal hard and brittle materials in home and abroad is summarized, such as advanced grinding (ELID grinding and High-speed grinding) technologies on the basis of traditional grinding technology, energy aided machining technologies included heat from diverse heaters, Ultrasonic Wave and frictional chemistry reaction, as well as high density energy currents machining technologies involved Laser, Plasma Arc, EDM and Abrasive Water-jet. At last, the prospects of ultraprecision machining technologies for nonmetal hard and brittle materials are viewed. It may provide helps for the fast development of machining nonmetal hard and brittle materials of good quality, high efficiency and low cost in our country. Key words: Nonmetal Hard and Brittle Materials; Machining Technology; Method &Mechanism; Quality &Efficiency 非金属硬脆材料包括各种石材、宝石、玻璃、硅晶体、石英晶体、陶瓷、稀土磁性材料等。非金属硬脆材料大多为非导电体或半导体,通常具有高硬度、高脆性、高耐磨性、高抗蚀性、高抗氧化性、高电阻率、耐高温、不导磁等性能。由于非金属硬脆材料具有许多金属材料难以比拟的优良特性,因此其应用范围已由建筑业、工艺品制造业等逐渐扩展到航天、机械、汽车、轻工、化工等工业领域。 非金属硬脆材料应用领域的不断拓宽和对其进行加工时的低效率高成本的矛盾日益突出。目前,传统的磨削加工,虽然加工成本高、效率低,但仍然占加工总量的85%以上。为了改善这一现状,人们在此基础上发展了在线电解修锐(ELID) 磨削、高速(超高速)磨削等先进磨削技术,以及研究开发出辅助能量加工技术和高能束加工加工技术,取得了巨大进步。这些加工技术应用于非金属硬脆材料的加工,极大地降低了加工成本、提高了加工效率或表面完整性。本

- 全自动异形切割机说明书

- 海绵数控异形切割机

- 海绵机械,海绵切割机,异形数控海绵竖刀切割机,单竖刀循环海绵切割机(伺服系统)

- EPS数控切割机介绍

- 海绵切割机

- 横刀海绵机械,数控海绵切割机,异形海绵切割机,循环刀海绵切割机,海绵轮廓切割机,海绵形状切割机,

- 数控海绵异形切割机高速振刀系统的结构设计

- 海绵切割机控制系统使用手册

- 梅塞尔数控切割机参数设置5

- 手动海绵仿形切割机,手动仿形泡绵切割机,海绵切割机械 ,圆弧海绵切割机,圆柱海绵切割机资料

- 百超数控激光切割机技术参数

- 全自动异形切割机说明书样本

- 数控火焰切割机技术讲解

- 斯达特GSZ-4000数控切割机使用说明书

- 全自动异形切割机说明书

- 数控火焰切割机技术讲解

- 全自动异形切割机使用说明

- 全自动异形切割机说明书

- 数控泡沫切割机的工作原理