一级涡轮蜗杆减速器设计说明书

1总体传动方案的选择与分析

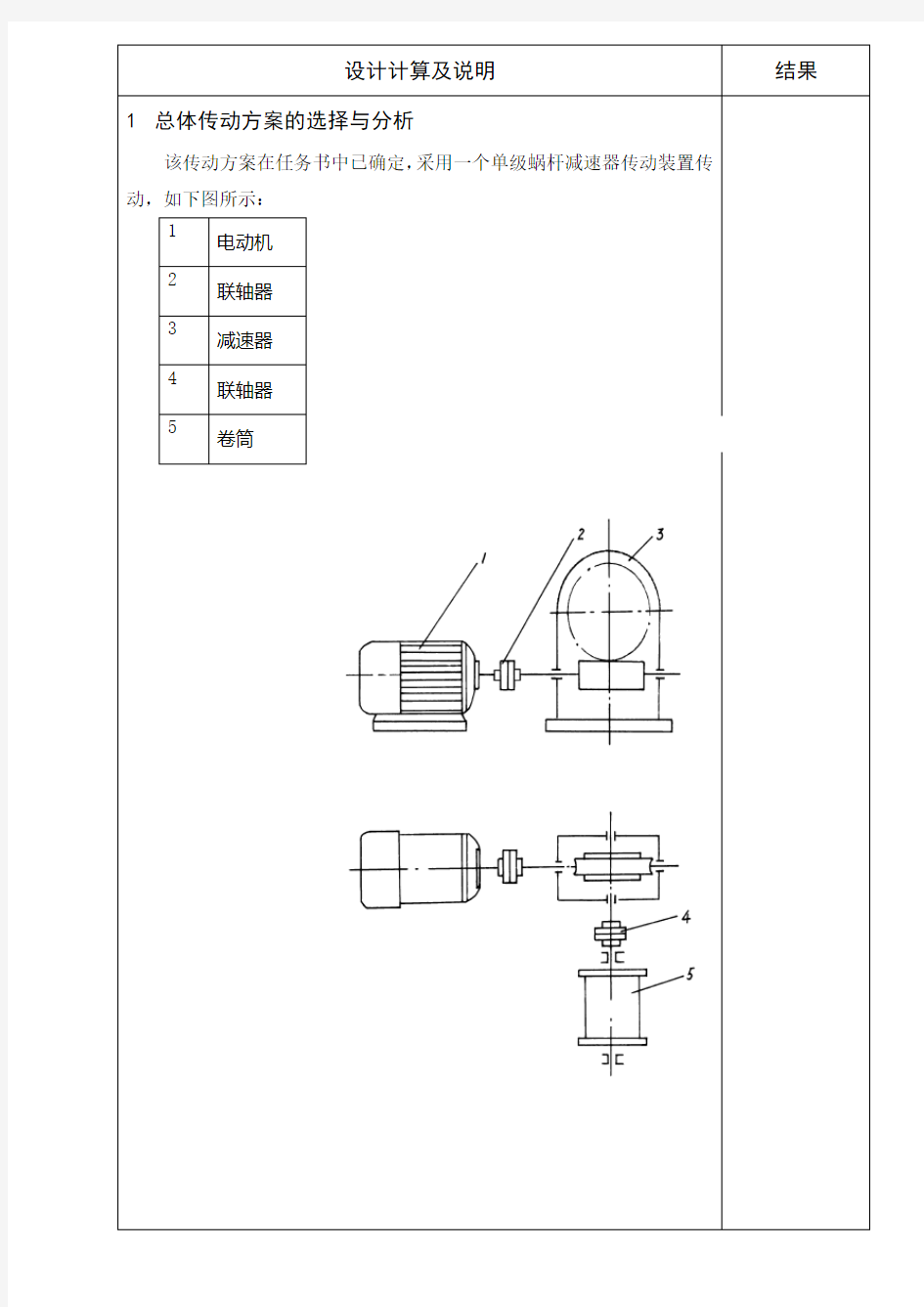

该传动方案在任务书中已确定,采用一个单级蜗杆减速器传动装置传动,如下图所示:

1 电动机

2 联轴器

3 减速器

4 联轴器

5 卷筒

2.运动学与动力学计算 2.1电动机的选择 2.1.1电动机类型的选择

按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y 系列三相异步电动机。

2.1.2电动机的容量

电动机输出功率: a

w

P d

P η=kw 工作机所需的功率: a a

T d P

ηη9550=kw

由电动机至工作机之间的总效率:

4332

21ηηηηη=a

其中1η 2η 3η 4η分别为蜗杆,联轴器,轴承和卷筒的传动效率。

查表可知1η=0.725(蜗杆)2η=0.99(联轴器)3η=0.98(滚子轴承)

4η=0.96 所以:66.096.098.099.0725.022=???=a η 工作机输入功率

kw P a T w 66.39550

50

*7009550

==

=

η

所以电动机所需工作效率为:

kw P P w

d ==

=

66

.066

.3a

max η 2.1.3电动机的转速

工作机的转速n=50r/min

所以电动机转速的可选范围为:

min /2000~50050)40~10(.r i n n d =?==

根据《机械设计手册》中查的蜗杆的传动比在一般的动力传动中

在这个范围内的电动机的同步转速有1000r/min 和1500r/min.两种传动比方案如下表: 方案 型号 额定功率 同步转速 满载转速 质量

1 Y160M-6 7.5 1000 970 119

a η=0.66

w P =3.66kw d P =5.55kw

由上表可知同步转速高的电动机质量低,但综合考虑有表中数据可知两个方案均可行,但方案1的总传动比较小,传动装置结构尺寸较小,并且节约能量。因此选择方案1,选定电动机的型号为Y160M-6。

2.2传动比分配

各级传动比分配: 由于为蜗杆传动,传动比都集中在蜗杆上,其他不分

配传动比。

4.1950

970n n i w m ==

= 2.3计算传动装置的运动和动力参数

2.3.1蜗杆蜗轮的转速:

蜗杆转速和电动机的额定转速相同, n 杆=970r/min

蜗轮转速:min /504

.19970r n == 滚筒的转速和蜗轮的转速相同,n 滚=50r/min

2.3.2功率

蜗杆的功率:p=5.55*0.99=5.49kW

蜗轮的功率:p=5.49*0. 725*0.98=3.90kW 滚筒的功率:p=3.90*0.99*0.98*0.96=3.63kW

2.3.3各轴转矩

电动机型号:

Y160M-6。

i=19.4

n 杆=970r/min

n =50r/min

n 滚=50r/min

P 杆=5.49kW

P 蜗=3.90kW p 筒=3.63kW

m N n p T m m d .64.54970

55.59550*

9550=== m N i T T d .09.5499.0*1*64.540111==**=η

211254.09*19.4*0.99*0.98*0.725744.90.T T i N m η=**==

32323744.90*1*0.99*0.98*0.96693.79.T T i N m η=**==

参数

电动机 蜗杆 蜗轮 滚筒

转速r/min 970 970 50 50

功率P/kw 5.55 5.49 3.90 3.63

转矩N.m 54.64 54.09 744.90 693.79

传动比i 19.4

效率 0.99 0.71 0.93 3.传动零件的设计计算

3.1蜗轮蜗杆设计计算

3.1.1选择蜗杆的传动类型

根据GB/T10085-1988的推荐,采用渐开式蜗杆(ZI)

3.1.2选择材料

考虑到蜗杆传动功率不大,速度只是中等,故蜗杆采用45钢;因希望效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度为45~55HRC ,蜗轮用铸锡磷青铜ZC u S n 10P1,金属模铸造. 3.1.3按齿面接触疲劳强度进行设计

根据闭式蜗杆传动设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。公式如下: d T m N .64.54=

1T 54.09.N m =

2T =744.90N.m

3T 693.79N =m .

蜗杆45号钢

蜗轮ZC u S n 10P1

(1)确定作用在蜗轮转矩2T ,按1Z =2,估取效率为η=0.75,

mm N n P T .74490050

90.31055.91055.96226

2=?=?= (2) 确定载荷系数K

因工作载荷有轻微冲击,取载荷分布不均系数βK =1;表11—5《机械设计》选取使用系数15.1=A K 由于转速不高,冲击不大,可取动载系数

05.1=K v ;

K=K A K B K V =1.15×1×1.05≈1.21 (3)确定弹性影响系数E Z

因选用的是铸锡磷青铜蜗轮和钢蜗杆相配,故E Z =1602

1a MP (4)确定蜗轮齿数2Z

2Z =1Z ?i =2?20=40

(5)确定许用接触应力[]H σ

根据蜗轮材料为铸锡磷青铜ZCuSn10P1,金属模铸造, 蜗杆螺旋齿面硬度>45HRC,可从《机械设计》表11—7查得蜗轮的基本许用应力[]'H σ=268a MP 。应力循环次数

N=60j 2n h L =60?1?50?(8?365?5)=4.38?710

寿命系数:

K HN =(107

/43800000)1/8

=0.8314

则 [бH ]= K HN ×[бH ] `=0.8314×268Mpa=222.8Mpa

(6)3212

47.275074490021.1)8

.22239480

(

mm d m ≈???≥

因为1Z =2,故从表11-2中m=8 mm ,分度圆直径d 1=80mm

3.1.4蜗杆与蜗轮的主要参数与几何尺寸

(1)中心距

a= (1d +2d )/2=(80+8?40)/2=200mm (2) 蜗杆

2T =744900N.mm

K=1.21

E Z =1602

1a MP

2Z =40

[]'H σ=268a MP

N =4.38?710 K HN =0.8314 [бH ]= 222.8Mpa

m=8 mm d 1=80mm

a=200mm

设计计算及说明

结果

轴向齿距p a =25.133 mm ,直径系数q=10,齿顶圆直径d a1=96 mm ;齿根圆直径d f1=60.8mm ,分度圆导程角γ=11°18′36";蜗杆轴向齿厚S a =12.5664 mm (3)蜗轮 传动比i 取20

蜗轮分度圆直径:d 2=m Z 2=8×40=320 mm

蜗轮喉圆直径:d a2= d 2+ 2h a2=320+2×[8×(1-0.5)]=336 mm 蜗轮齿根圆直径:d f2= d 2- 2h f2=320-2×8×1.2=300.8 mm 蜗轮咽喉母圆半径:r g2=a-1/2d a2=200-1/2*336 =32mm

3.1.5校核齿根弯曲疲劳强度

[]F Fa F Y Y m

d d KT σσβ≤=

2212

53.1

当量齿数

()223

340

42.42

cos cos11.31v γZ Z =

== 根据242.42v Z =从图11—17中可查得齿形系数

2 2.38Fa Y =

螺旋角系数11.31110.9192140140

Y βγ

=-=-=

可知许用弯曲应力[][]FN F F K ?'=σσ

从《机械设计》表11—8查得由ZCuSn10P1制造的蜗轮的基本许用弯

曲应力[]'F σ=56MPa 。

寿命系数6699710100.6574.3810

FN K N ===? []560.65736.792F MPa σ=?=

1.53 1.21744900

2.380.919214.731803208

F MPa σ??=??=??可见弯曲强度是满足的。

3.1.6验算效率η

()

~ γ

η=tan 96.095.0

p a =25.133 mm q=10 d a1=96 mm d f1=60.8mm γ=11°18′36" S a =12.5664 mm

d 2=320 mm d a2=336 mm d f2=300.8 mm

r g2=32 mm

2v Z =42.42

2 2.38Fa Y =

FN K =0.657 []F σ=36.792mp

a

F σ=14.731MPa

已知γ=11.31 ;v v f arctan =?;v f 与相对滑动速度s V 有关。

1180970

4.144/601000cos 601000cos11.31s d n V m s ππγ??===???

从《机械设计》表11—18中用插值法查得v f =0.0235, '1.2195v φ=代入式

中得η=0.831,大于原估计值,因此不用重算。

3.1.7精度等级公差和表面粗糙度的确定

考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T10089—1988圆柱蜗杆、蜗轮精度中选择8级精度,侧隙种类为f,标注为8f GB/T10089—1988。然后《机械设计课程设计》查得蜗杆的齿厚公差为1s T =71μm, 蜗轮的齿厚公差为2s T =130μm;蜗杆的齿面和顶圆的表面粗糙度均为1.6μm, 蜗轮的齿面和顶圆的表面粗糙度为1.6μm 和3.2μm 。

3.1.8热平衡核算

初步估计散热面积: 1.75

1.75

2000.330.33 1.10100100a S ??

??=== ?

?

????

取a t (周围空气的温度)为20?c 。

22(8.15~17.45)/(),17/()

1000(1)1000 5.49(10.831)

20S 17 1.10

69.6285d a d w m c w m c p t t c c ααηα???

=?=?-??-=+=+

?=<

所以S=1.10 合格

4.轴的设计计算 4.1蜗杆轴的设计 4.1.1作用在齿轮上的力

齿轮分度圆的直径为 1d 80 mm =

圆周力:1t 12T 54090

F 21352.25N d 80

=

=?= 轴向力:2at t222T 744900

F F 24655.63N d 320

==

=?= 径向力:Fr1=F ·tan α=4655.63×tan200=1694.51N

s V =4.144/m s

S=1.10

a t (周围)=20?c

a t 工=69.62?c

at F =4655.63N Fr1=1694.51N

t F =1352.25N F at =1352.25N

蜗轮上的轴向力、圆周力、径向力分别与 蜗杆上相应的圆周力、轴向力、径向力大小相等,方向相反。 4.1.2蜗杆轴的设计计算

选用45调质,硬度217~255HBS ,并查表15-3,取A0=120 d ≥3

35.49

12021.39970p A mm n =?= 考虑有键槽,将直径增大5%,则:d=21.39×(1+5%)mm=22.46mm 轴伸安装联轴器,考虑补偿轴的可能位移,选用无弹性元件的联轴器,由转速和转矩得 Tc=KT1=1.5×54090=81135N ?mm 查表GB/T 5014-2003弹性柱销联轴器选用 LX4,标准孔径d=50mm ,即轴伸直径为38mm ,半联轴器的长度L=84mm 。 初选圆锥滚子轴承30212(GB/T 297-1994) 各段轴的长度及直径:

d ≥21.39mm

Tc=81135N ?mm

2

11233446677508255456033659765976033l d mm l mm d mm

mm

d mm l mm d mm l mm d mm l mm d mm l mm

============

4.1.3轴的校核计算

12353 179 179l mm l mm l mm ===

求轴上的载荷 水平:

13

NH132

NH21NH1F =676N F F 676t t F l l l F N

=

+=-=

垂直:

1311NV132NV21NV1/2

F =1367N

F F -F 327N

r a r F l F d l l +=

+==

水平弯矩:H NH23M 121004mm F l N =?= 垂直弯矩:

V1V12V2V23M =246304N mm M =58533N mm

F l F l =??=??

总弯矩:

22

112222M M M 274422.4N mm M M M 134417.6N mm

H V H V =+=?=+=?

弯矩图如下:

NH1NH2F 676N F 676N

==

NV1NV2F 1367N F 327N

==

H M 121004N mm =?

V1M 246304N mm =?

V2M 58533mm N =?

1M 27422.4.N mm

=2M 134417.6.N mm

=

从轴的结构图以及弯矩图和扭矩图可以看出危险截面.现将计算出危险截面处的力矩值列于下表

(1)按弯扭合成应力校核轴的强度 进行校核时,通常只校核轴上承受最大弯矩和扭矩的强根据式15-5及上表中的数值,并取α=0.6,轴的计算应力 σ=[M 2+(αT)2]1/2/W=8.06 mpa

前面以选定轴的材料为45钢,调质处理,由表15-1查得[]MPa 601=-σ.σ≤[σ-1],故安全.

(2)精确校核轴的疲劳强度

1) 危险截面的左侧 抗弯截面系数 W 1=0.1d 3=0.1×653=27463 mm 3

抗扭截面系数 W 2=0.2d 3=0.2×653=54925 mm

3

截面左侧的弯矩M 为 M=277422.4×(71-36)/71=136757.52N ·mm

截面上的扭矩T 2为 T 1=54090N ·mm 截面上的弯曲应力 M

4.9MPa b σ=

= 载 荷 水平面H 垂直面V 支反力F NH1NH2F 676N F 676N == NV1NV2F 1367N F 327N == 弯矩M

H M 121004N mm =?

V1M 246304N mm =?V2M 58533mm N =? 总弯矩

H2V12221M M M 274422.4 N mm =+=?H2V22222M M M 134417.6 N mm =+=? 扭矩T T 1=54090N ·mm

σ=8.06 mpa

W 1

=27463 mm 3

W 2=54925 mm 3 M=136757.52N ·

mm

b σ=4.9MPa

截面上的扭转切应力 τ=T 1/W 2=0.98MPa

轴的材料为45钢,调质处理.由表15-1查得

MPa MPa MPa B 155,275,64011===--τσσ

截面上由于轴肩而形成的理论应力集中系数τσαα,按表3-2查取.因r/d=0.0285,D/d=1.142,经插值后可查得 2.2112=σα,52.1=τα 又由附图3-1可得轴的材料的敏性系数为 85.0,82.0==τσq q

故有效应力集中系数按式(附3-4)为

k σ=1+q σ(ασ-1)=1.993 k τ=1+q τ(ατ-1)=1.67

由附图3-2得尺寸系数 εσ

=0.66 由附图3-3得扭转尺寸系数 ε

τ

=0.8

轴按磨削加工,由附图3-4得表面质量系数为 92.0==τσββ 轴未经表面强化处理,即1=q β,则按式3-12及式3-12a 得综合系数值为

K σ= k σ/εσ

+1/βσ-1=3.1067 K τ= k τ/ε

τ

+1/βτ-1=2.174

又由3-1节和3-2节得碳钢的特性系数

05

.0,1.0~05.01

.0,2.0~1.0====ττσσ????取取

于是,计算安全系数

S σ=σ-1/( K σσ+фσσm )=37.9 S τ=τ

-1

/( K τσ+фττm )=14.07

S = S S /( S 2+S 2)1/2=13.19>>1.5

τ=0.98MPa

B σ=155MPa =

k σ=1.993 k τ=1.67

εσ=0.66 ε

τ

=0.8

K σ=3.1067 K τ=2.174 S ca =13.19

2)截面右侧

抗弯截面系数 W 1=0.1d 3=0.1×803=51200 mm 3 抗扭截面系数 W 2=0.2d 3=0.2×803=102400 mm 3 截面右侧的弯矩M 为

M=274422.4×(76-31)/76 =136757.52 N ·mm 截面上的扭矩T 2为 T 1=54090N ·mm 截面上的弯曲应力 σ=M/W=2.67Mpa 截面上的扭转切应力 τ=T 1/W 2=0.53 Mpa

过盈配合处的σσε/k 值,由附表3-8用插入法求出,并取σσττεε/8.0/k k =,于是得

1.3=σ

σ

εk

48.21.38.0=?=τ

τ

εk

轴按磨削加工,由附图3-4得表面质量系数为 92.0==τσββ 轴未经表面强化处理,即1=q β,则按式3-12及式3-12a 得综合系数值为

56

.211

18

.311

=-+

=

=-+=τ

ττ

τσ

σ

σ

σβεβεk K k K

于是,计算安全系数

766.555676

.118.3275

=?=

σS

687.132483.805.02483.862.2155

=?

+?=τS

S ca = S σS τ/( S σ2+S τ2)1/2=13.284>>1.5

故该轴在截面右侧的强度也是足够的

4.2蜗轮轴的设计计算

W 1=51200 mm 3 W 2=102400 mm

M=136757.52 N ·mm T 1=54090N ·mm σ=2.67Mpa τ=0.53 Mpa

S ca =13.284 强度是足够的

因传递的功率不大,并对重量及结构尺寸无特殊要求,故选用材料45钢,调质处理。轴径可按下式求得,有表取A= 106 则 d ≥3

33.90

10645.3050p A mm n =?= 考虑有键槽,将直径增大5%,则:d=45.30×(1+5%)mm=47.56mm 轴伸安装联轴器,考虑补偿轴的可能位移,选用弹性元件的联轴器,由转速和转矩得 Tc=KT2=1.5×744900=1117350N ?mm 查表GB/T 5014-2003弹性柱销联轴器选用 LX4,标准孔径d=55mm ,即轴伸直径为38mm ,半联轴器的长度L=84mm 。 初选圆锥滚子轴承30213(GB/T 297-1994) 各段轴的长度及直径:

4.2.2轴的校核计算

12398.5 84.5 84.5l mm l mm l mm ===

求轴上的载荷

d ≥45.30mm

2

11233446666558260456560.570737524.56524.5l d mm l mm d mm

mm

d mm l mm d mm l mm d mm l mm d mm l mm

============

水平:

23

NH132

NH22NH1F =-2328N F F 2328t t F l l l F N

=-

+=--=-

垂直:

2322NV132NV22NV1/2

F =-2127N

F F -F 433N

r a r F l F d l l --=

+=-=

水平弯矩:H NH23M 196716mm F l N =?=- 垂直弯矩:

V1V12V2V23M =-179731.5N mm M =36588.5N mm

F l F l =??=??

总弯矩:

22

112222

M M M 266459.4N mm

M M M

200089.7N mm

H V H V =+=?=+=?

从轴的结构图以及弯矩图和扭矩图可以看出危险截面.现将计算出危险截面处的力矩值列于下表

(1)按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的强根据式15-5

及上表中的数值,并取α=0.6,轴的计算应力

.

载 荷 水平面H

垂直面V

支反力F NH1NH2F 2328N F 2328N

=-=-

NV1NV2F 2127N F 433N

=-=

弯矩M H M 196816N mm =-? V1M 179731.5N mm =?V2M 36588.5mm N =?

总弯矩 H2V12

22

1M M M 266459.4 N mm =+=?H2V22

222M M M 200089.7 N mm =+=? 扭矩T

T 1=744900N ·mm

NH1NH2F 2328N

F 2328N

=-=-NV1NV2F 2127N F 433N

=-=

H M 196816N mm =-? V1M 179731.5N mm =?

V2M 36588.5mm N =?

1M =

266459.4N mm ?

2M =

200089.7N mm ?

σ=[M 2

+(αT)2]1/2

/W=15.2mpa

前面以选定轴的材料为45钢,调质处理,由表15-1查得[]MPa 601=-σ.σ≤[σ-1],故安全

∴此轴强度足够

5键联接的选择及校核计算

1) 联接轴与联轴器的键

联轴器键联接选用A 型普通平键b ×h= 14×9(GB/T1096-2003) 长 70 mm ,挤压应力为:

σp =4T 1/d 1hl=4×54090/50×9×70=6.87Mpa<[σp ](110Mpa)强度足够 2)蜗轮处键联接选A 型普通平键b ×h= 20×12(GB/T1096-2003) 长 70 mm 挤压应力为:

σp =4T 2/d 4hl=4×744900/70×12×70=50.67Mpa<[σp ](110Mpa)强度足够 3)联轴器处键联接选用型普通平键b ×h= 16×10(GB/T1096-2003) 长 75 mm 挤压应力为:

σp =4T 2/d 1hl=4×744900/55×10×75=72.23Mpa<[σp ](110Mpa)强度足够

6滚动轴承的选择及校核计算

根据根据条件,轴承预计寿命:h L '=8×365×5=146000小时。

6.1计算输入轴轴承

初选圆锥滚子轴承30212(GB/T 297-1994)查轴承手册可知其基本额定动载荷r C =102000N 基本额定静载荷or C =130000N 。内径d=60mm

外径D=110mm 厚度B=22mm e=0.4 Y=1.5 (1)当量动载荷 轴承1的总支撑反力: 12211 F F 1525N NV NH R =+=

轴承2的总支撑反力:

2

22

22 F F 751N NV NH R =+= 轴承1、2的内部轴向力分别为:

1

122508N 2250N

2R S Y

R

S Y

=

===

外部轴向力A= 4656N σ=15.2mpa 安全

σp =6.87Mpa 强度足够 σp =50.67Mpa 强度足够

σp =72.23Mpa 强度足够

h L '=146000h

1R =1525N

2R =751N

1S =508N 1S =250N

12224906N 250a a F S A F S N

=+===

因11/a F R = 3.22>e ,故 X= 0.4 Y= 1.5

11117969N a P X R YF =+=

因22/a F R = 0.333>e ,故 X= 1 Y= 0

2222751N

a P X R YF =+=

(2)轴承寿命

因12P P >,故只需校核轴承1。轴承在100℃

以下工作,查表得 1 1.2 r f =1 p f =1.2

36611010110200020850146006060970 1.27969r r h p f C L h h n f ε?????

===> ? ? ?P ?????? 因为h L ' 所以轴承寿命足够 6.2计算输出轴轴承 初选圆锥滚子轴承30213(GB/T 297-1994)查轴承手册可知其基本额定动载荷r C =120000N 基本额定静载荷or C =152000N 。内径d=65mm 外径D=120mm 厚度B=23mm e=0.4 Y=1.5 (1)当量动载荷 轴承1的总支撑反力: 1 22 11 F F 3153N NV NH R =+= 轴承2的总支撑反力: 2 22 22 F F 2367N NV NH R =+= 轴承1、2的内部轴向力分别为: 1 1221051N 2789N 2R S Y R S Y = === 外部轴向力A= 1352N 1a F =4906N 2a F =250N 1P =7969N 2P =751N h L =20850h 轴承寿命足够 1R =1525N 2R =751N 1S =508N S =250N 12222141N 789a a F S A F S N =+=== 因11/a F R =0.679>e ,故 X= 0.4 Y= 1.5 11114473N a P X R YF =+= 因22/a F R = 0.333>e ,故 X= 1 Y= 0 22222367N a P X R YF =+= (2)轴承寿命 因12P P >,故只需校核轴承1。轴承在100℃ 以下工作,查表得 1 1.2 r f =1 p f =1.2 3 6 6110101120000372462014600606050 1.24473r r h p f C L h h n f ε ?????===> ? ? ?P ?????? 因为h L ' 所以轴承寿命足够. 7 减速器的润滑与密封 7.1齿轮的润滑 闭式齿轮传动,因为传动装置属于轻型的,且传速较低,所以其速度远远小于150-200 m/min ,所以选择油润滑。对于圆柱齿轮而言,齿轮浸入油池深度至少为1-2个齿高,但浸油深度不得大于分度圆半径的1/3。大齿轮齿顶距油池底面距离不小于30-50mm 。根据以上要求,减速箱使用前须加注润滑脂,使油面高度达到33-71mm 。从而选用L-AN68润滑油。 7.2轴承的润滑 滚动轴承的润滑剂可以是脂润滑、润滑油或固体润滑剂。选择何种润滑方式可以根据齿轮圆周速度判断。由于V 齿=0.89m/s ≤2m/s ,所以均选择脂润滑。采用脂润滑轴承的时候,为避免稀油稀释油脂,需用挡油环将轴承与箱体内部隔开,且轴承与箱体内壁需保持一定的距离。在本箱体设计中滚动轴承距箱体内壁距离故选用通用锂基润滑脂(GB 7324-1987),它适用于宽温度范围内各种机械设备的润滑,选用牌号为ZN-3的润滑脂。 7.3减速器的密封 1a F =2141N 2a F =789N 1P =4473N 2P =2367N h L =3724620h 轴承寿命足够 箱体的各零件间,如箱盖与箱座间、及外伸轴的输出、输入轴与轴承盖间,需设置不同形式的密封装置。对于无相对运动的结合面,常用密封胶、耐油橡胶垫圈等;对于旋转零件如外伸轴的密封,则需根据其不同的运动速度和密封要求考虑不同的密封件和结构。本设计中由于密封界面的相对速度较小,故采用接触式密封。输入轴与轴承盖间V <3m/s,输出轴与轴承盖间也为V <3m/s,故均采用半粗羊毛毡封油圈。 8 减速器附件的选择确定 8.1 轴承端盖 根据下列的公式对轴承端盖进行计算:d0=d3+1mm;D0=D +2.5d3;D2=D0+2.5d3;e=1.2d3;e1≥e;m由结构确定;D4=D -(10~15)mm;D5=D0 -3d3;D6=D -(2~4)mm;d1、b1由密封尺寸确定;b=5~10,h=(0.8~1)b 8.2油面指示器 用来指示箱内油面的高度 8.3. 放油孔及放油螺塞 为排放减速器箱体内污油和便于清洗箱体内部,在箱座油池的最低处设置放油孔,箱体内底面做成斜面,向放油孔方向倾斜1°~2°,使油易于流出。 8.4. 窥视孔和视孔盖 窥视孔用于检查传动零件的啮合、润滑及轮齿损坏情况,并兼作注油孔,可向减速器箱体内注入润滑油。 8.5. 定位销 对由箱盖和箱座通过联接而组成的剖分式箱体,为保证其各部分在加工及装配时能够保持精确位置,特别是为保证箱体轴承座孔的加工精度及安装精度。 8.6. 启盖螺钉 由于装配减速器时在箱体剖分面上涂有密封用的水玻璃或密封胶,因而在拆卸时往往因胶结紧密难于开盖,旋动启箱螺钉可将箱盖顶起。 8.7. 轴承盖螺钉,轴承盖旁连接螺栓 用作安装连接用。 9减速器的箱体尺寸计算 10.设计小结 一级蜗杆减速器的设计是一个较为复杂的过程,通过这次设计觉得自己受益匪浅。机械设计课程设计是机械设计课程的一个重要环节,它可以让我们进一步巩固和加深学生所学的理论知识,通过设计把机械设计及其他有关先修课程(如机械制图、材料力学、工程材料等)中所获得的理论知识在设计实践中加以综合运用,使理论知识和生产实践密切的结合起来。而且,本次设计是我们学生首次进行完整综合的机械设计,它让我树立了正确的设计思想,培养了我对机械工程设计的独立工作能力;让我具有了初步的机构选型与组合和确定传动方案的能力;为我今后的设计工作打了良好的基础。 通过本次课程设计,还提高了我的计算和制图能力;同时对减速器的结构和设计步骤有了一个大概的了解,对之前所学的专业知识作了一个很好的总结,设计中尚有很多不合理和不理解的地方,以待在今后的学习工作中来弥补。设计过程中我能够比较熟悉地运用有关参考资料、计算图表、手册、图集、规范;熟悉有关的国家标准和行业标准(如GB、JB等),获得了一个工程技术人员在机械设计方面所必须具备的基本技能训练。 当一份比较象样的课程设计完成的时候,我的内心无法用文字来表达。几天以来日日夜夜的计算与绘图和在电脑前编辑排版说明书,让我感觉做一个大学生原来也可以这么辛苦。但是,所有的这一切,都是值得的,它让我感觉大学是如此的充实。 谢辞 在课程设计即将完成之际,我的心情无法平静,从开始进入课题到设计的顺利完成,有多少可敬的师长、同学给了我无言的帮助,在这里请接受我诚挚的谢意!同时我还要特别感谢老师对我这次课程设计指导付出的苦心与汗水,谢谢你们。要是没有你们的指导与帮助,我想也许我自己一个人无法这么快这么顺利的完成了。 机械设计说明书 题目:一级蜗杆减速器设 计 学校: 系别:机械学院 专业: 学生姓名: 学号: 指导教师: 目录 摘要 (4) 1.蜗轮蜗杆减速器的介绍 (4) 1.1蜗轮蜗杆减速器简介 (4) 1.2蜗杆传动特点 (5) 2总体传动方案的选择与分析 (5) 2.1传动方案的选择 (5) 2.2传动方案的分析 (6) 2.3电动机的选择 (7) 2.3.1. 电动机功率的确定 (7) 2.3.2. 确定电动机的转速 (7) 3.传动装置运动及动力参数计算 (8) 3.1 各轴的转速计算 (8) 3.2. 各轴的输入功率 (9) 3.3 各轴的输入转矩 (9) 4.蜗轮蜗杆的设计,三维结构及其参数计算 (10) 4.1蜗轮三维图 (10) 4.2蜗杆三维结构 (12) 4.3传动参数 (12) 4.4蜗轮蜗杆材料及强度计算 (13) 4.5计算相对滑动速度与传动效率 (13) 4.6确定主要集合尺寸 (14) 4.7热平衡计算 (14) 4.8蜗杆传动的几何尺寸计算 (15) 5联轴器选择与轴承的设计计算与校核 (16) 5.1联轴器的选择 (16) 5.1.1载荷计算 (16) 5.1.2选择联轴器的型号 (16) 5.2轴承的选择及校核与三维图 (17) 5.2.1蜗轮的轴承 (17) 5.2.2蜗杆的轴承 (18) 5.2.3初选输入轴的轴承型号 (18) 5.2.5计算轴承内部轴向力 (19) 5.2.6计算轴承的轴向载荷 (19) 5.2.7计算当量动载荷 (19) 5.2.8计算轴承实际寿命 (20) 6轴的结构设计 (21) 6.1蜗杆工程图如下: (21) 一、课程设计任务书 题目:设计某带式传输机中的蜗杆减速器 工作条件:工作时不逆转,载荷有轻微冲击;工作年限为10年,二班制。 已知条件:滚筒圆周力F=4400N;带速V=0.75m/s;滚筒直径D=450mm。 二、传动方案的拟定与分析 由于本课程设计传动方案已给:要求设计单级蜗杆下置式减速器。它与蜗杆上置式减速器相比具有搅油损失小,润滑条件好等优点,适用于传动V≤4-5 m/s,这正符合本课题的要求。 三、电动机的选择 1、电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y 系列三相异步电动机。 2、电动机功率选择 1)传动装置的总效率: 23 ηηηηη=???总蜗杆联轴器轴承滚筒 230.990.990.720.960.657=???= 2)电机所需的功率: 2300 1.2 4.38100010000.657 FV P KW η?===?电机 总 3、确定电动机转速 计算滚筒工作转速: 601000601000 1.263.69/min 360 V r D ηππ???===?滚筒 按《机械设计》教材推荐的传动比合理范围,取一级蜗杆减速器传动比范围580i =减速器,则总传动比合理范围为I 总=5~80。故电动机转速的可选范围为: (5~80)63.69318.45~5095.2/min n i n r =?=?=总电动机滚筒。符合这一 范围的同步转速有750、1000、1500和3000r/min 。 根据容量和转速,由有关手册查出有四种适用的电动机型号,因此有四种传动比方案,综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第4方案比较适合,则选n=3000r/min 。 4、确定电动机型号 根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S1-2。 其主要性能:额定功率5.5KW ;满载转速2920r/min ;额定转矩2.2。 0.657η=总 63.69/min n r =滚筒 4.38P KW =电机 860~10320/min n r =电动机 电动机型号: Y132S1-2 浙江农林大学 课程设计 课程名称机械设计 题目名称带式运输机传动装置设计 学生学院工程学院 专业班级机械设计及自动化104班 学号 学生姓名 指导教师 2013年1月20日 1. 设计题目 (3) 2. 传动方案的分析、拟定 (4) 3. 电动机选择与计算 (5) 4. 计算传动装置的运动和动力参数 (7) 5. 传动零件的设计计算 (9) 6. 轴的设计计算 (13) 7. 链及链轮的选择 (19) 8. 滚动轴承的选择及校核计算 (21) 9. 键连接的选择及校核计算 (23) 10.联轴器的选择及校核计算 (24) 11. 减速器的润滑方式和密封类型的选择 (25) 12. 箱体及附件的结构设计 (26) 13.设计小结 (27) 14.推荐参考文献 (27) 一、设计题目:带式传输机的传动装置设计题目数据 F(KN):4.0 V(m/s):0.6 D(mm):500 一、运输机工作条件 工作环境:室外、多尘;工作时不逆转, 载荷有轻微冲击;工作条件:空载起动、 连续;工作年限为10年,年工作日250 天,二班制;三年一小修,五年一大修; 输送带允许速度误差:±4%;生产批量: 小批。 二、设计任务 1.选择电动机型号; 2.计算带传动参数; 3.选择联轴器型号; 4.设计蜗轮蜗杆减速器。 三、设计成果要求 1.蜗杆传动减速器装配图A1一张; 2.零件工作图2张; 画蜗轮轴和蜗轮零件工作图 3.设计计算说明书1份(约25~30页)。 二、总体传动方案的选择与分析 (1)传动方案的选择 该传动方案在任务书中已确定,采用个一级蜗轮蜗杆封闭式减速器传动装置传动,如下图所示: (2)传动方案的分析 该工作机采用的是原动机为Y系列的三相异步电动机,三相异步电动机在室内比较实用,传动功率大,传动转矩也比较大,噪声小;另外价格相对于其它种类的各种原动机稍微便宜,在室内使用比较环保。传动装置采用一级蜗轮蜗杆减速器组成的封闭式减速器,采用蜗杆传动能实现较大的传动比,结构紧凑,传动平稳,但效率低,多用于中、小功率间歇运动的场合。工作时有一定的轴向力,但采用圆锥滚子轴承可以减小这缺点带来的影响,但它常用于高速重载荷传动,所以将它安放在高速级上。并且在电动机心轴与减速器输入轴之间采用弹性联轴器联接,因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。 总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。 0p湖南科技大学 课程设计报告 课程设计名称:单级蜗杆减速器 学生姓名:涂皓 学院:机电工程学院 专业及班级:07级机械设计及其自动化1班 学号:0703010109 指导教师:胡忠举 2010 年6月17日 摘要 课程设计是机械设计课程重要的综合性与实践性相结合的教学环节,基本目的在于综合运用机械设计课程和其他先修课程的知识,分析和解决机械设计问题,进一步巩固和加深所学的知识,同时通过实践,增强创新意思和竞争意识,培养分析问题和解决问题的能力。通过课程设计,绘图以及运用技术标准,规范,设计手册等相关资料,进行全面的机械设计基本技能训练。 减速器是在当代社会有这举足轻重的地位,应用范围极其广泛,因此,减速器的高质量设计,可以体现出当代大学生对社会环境的适应及挑战,从整体设计到装配图和零件图的绘制,都可以让参与设计的同学深深领悟到机器在如今社会的重要作用 目录 一、摘要 二、传动装置总体设计 1、传动机构整体设计 2、电动机的选择 3、传动比的确定 4、计算传动装置的运动参数 三、传动零件的设计 1、减速器传动设计计算 2、验算效率 3、精度等级公差和表面粗糙度的确定 四、轴及轴承装置设计 1、输出轴上的功率、转速和转矩 2、蜗杆轴的设计 3、涡轮轴的设计 4、滚动轴承的选择 5、键连接及联轴器的选择 五、机座箱体结构尺寸及附件 1、箱体的结构尺寸 2、减速器的附件 六、蜗杆减速器的润滑 1、蜗杆的润滑 2、滚动轴承的润滑 七、蜗杆传动的热平衡计算 1、热平衡的验算 八、设计体会 参考文献 一、传动装置总体设计 1、传动机构整体设计 根据要求设计单级蜗杆减速器,传动路线为:电机——联轴器——减速器——联轴器——带式运输机。(如图右图所示) 根据生产设计要求可知,该蜗杆的圆周速度V ≤4——5m/s ,所以该蜗杆减速器采用蜗杆下置式见(如图下图所示),采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异 物侵入箱内,在轴承盖中装有密封元件。 该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。 总传动比:i=27 Z 1=2 Z 2=54 为了确定传动方案先初选卷筒直径:D=380mm 运输带速度:V=1m/s 卷筒转速w n =60×1000v/(πD)= 60×1000×1/(π×380)r/min=50.28 r/min 而i=27 ,并且w n =2n , 所以有1n =i 2n =27×50.28=1357.6 r/min 选择同步转速为1500r ,满载转速为1440r/min 的电动机。 w n =2n = 1 n i =53.33r/min 单级蜗轮蜗杆减速器设计说明书配图 汇总 题目:和面机的传动设计(单级蜗轮蜗杆减速器设计)完成期限: 学习中心: 专业名称: 学生姓名: 学生学号: 指导教师: 和面机的传动设计 一、绪论 1、和面机发展前景 中国和面机产业发展出现的问题中,许多情况不容乐观,如产业结构不合理 产业集中于劳动力密集型产品;技术密集型产品明显落后于发达工业国家; 生产要素决定性作用正在削弱;产业能源消耗大、产出率低、环境污染严重、 对自然资源破坏力大;企业总体规模偏小、技术创新能力薄弱、管理水平落后 从什么角度分析中国和面机产业的发展状况?以什么方式评价中国和面机产业 的发展程度?中国和面机产业的发展定位和前景是什么?中国和面机产业发展 与当前经济热点问题关联度如何……诸如此类,都是和面机产业发展必须面对和 解决的问题——中国和面机产业发展已到了岔口;中国和面机产业生产企业急需 选择发展方向。 2、面机概述 用以和面的机械。有真空式和面机和非真空式和面机。分为卧式、立式、单轴、双轴、半轴等。 同义词:和粉机、搅拌机。 和面机功能介绍:功能多样,用途广泛,能够用来: 图1.和面机 搅---搅黄油、搅奶酪、搅鲜奶、打鸡蛋等; 揉---揉面团 拌---打果汁、拌果酱、拌面、拌冰沙、拌凉菜等; 在酒店,面包房,蛋糕店,咖啡厅,酒吧,茶厅,家庭等场合都有着广泛的用途 3、面机设计目的及内容要求 一本课程设计的内容选择具有代表性中小型作为设计课题使学生能在较短时间内(二周)完成和面机整体设计全部过程和基本训练 (1)设计内容 A.数设计根据课题要求确定和面机种类用途及生产能能力来确定和面机主要部件(例如桨叶、容器、电机、冲动部分)结构形 1引言 蜗轮蜗杆减速器的计算机辅助机械设计,计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术,通过本课题的研究,将进一步深入地对这一技术进行深入地了解和学习。本文主要介绍一级蜗轮蜗杆减速器的设计过程及其相关零、部件的CAD图形。计算机辅助设计(CAD),计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术,能清楚、形象的表达减速器的外形特点。 2 设计方案的拟订 2.1 箱体 (1) 蜗轮蜗杆箱体内壁线的确定; (2) 轴承孔尺寸的确定; (3) 箱体的结构设计; a.箱体壁厚及其结构尺寸的确定 b. 轴承旁连接螺栓凸台结构尺寸的确定 c.确定箱盖顶部外表面轮廓 d. 外表面轮廓确定箱座高度和油面 e. 输油沟的结构确定 f. 箱盖、箱座凸缘及连接螺栓的布置 2.2 轴系部件 (1) 蜗轮蜗杆减速器轴的结构设计 a. 轴的径向尺寸的确定 b. 轴的轴向尺寸的确定 (2) 轴系零件强度校核 a. 轴的强度校核 b. 滚动轴承寿命的校核计算 2.3 减速器附件 a.窥视孔和视孔盖 b. 通气器 c. 轴承盖 d. 定位销 e. 油面指示装置 f. 油塞 g. 起盖螺钉 h. 起吊装置 3 减速器的总体设计 3.1 传动装置的总体设计 3.1.1 拟订传动方案 本传动装置用于带式运输机,工作参数:运输带工作拉力F=5KN,工作速度=1.6m/s,滚筒直径D=500mm,传动效率η=0.96,(包括滚筒与轴承的效率损失)两班制,连续单向 运转,载荷较平稳;使用寿命8年。环境最高温度80℃。本设计拟采用蜗轮蜗杆减速器,传动简图如下图所示。 传动装置简图 1—电动机2、4—联轴器3—一级蜗轮蜗杆减速器 5—传动滚筒6—输送带 3.1.2 电动机的选择 (1)选择电动机的类型 按工作条件和要求,选用一般用途的Y系列三相异步电动机,封闭式结构,电压380V。 (2)选择电动机的功率 电动机所需的功率P d = P w/ 式中P d—工作机要求的电动机输出功率,单位为KW; η—电动机至工作机之间传动装置的总效率; P w—工作机所需输入功率,单位为KW; =Fv/1000=5000×1.6/1000×0.79=10.12 kW 输送机所需的功率P W 机械设计课程设计 设计说明书 设计题目:一级蜗轮蜗杆减速器的设计 专业: 班级: 学号: 学生姓名: 指导老师: 20**年6月30日 目录 1、机械设计课程设计任务书------------------------------第2页 2、运动学与动力学计算------------------------------------第3页 3、传动零件设计计算----------------------------------------第7页 4、轴的设计计算及校核-------------------------------------第12页 5、箱体的设计-------------------------------------------------第22页 6、键等相关标准的选择-------------------------------------第24页 7、减速器结构与润滑、密封方式的概要说明----------第26页 8、参考文献----------------------------------------------------第28页 9、设计小结----------------------------------------------------第29页 1.《机械设计》课程设计任务书 一、设计题目 设计用于带式运输机的传动装置。 二、工作原理及已知条件 工作原理:带式输送机工作装置如下图所示。 己知条件 工作条件:一班制,连续单向运转。载荷平稳,室内工作,有粉尘(运输带与卷筒及支撑件,包括 卷筒轴承的摩擦阻力影响已在F中考 虑)。 使用期限:十年,大修期三年。 生产批量:10台。 动力来源:电力,三相交流,电 压380/220 V。 运输带速度允许误差:±5%。 生产条件:中等规模机械厂, 可加工7-8级精度齿轮及蜗轮。 滚筒效率:ηj=0.96(包括滚筒与轴承)。 设计工作量: 1.减速器装配图一张(A0或A1)。 2.零件图1-2张。 3.设计说明书一份。 已知条件传送带工作拉 力F(N)传送带工作速 度v(m/s) 滚筒直径D (mm) 参数1955 1.2 240 机械设计基础课程设计 说明书 设计题目:单级蜗轮蜗杆减速器 所在学院:能源与动力工程学院 专业班级:核工1001 学生姓名:陈剑波 目录 1、机械设计课程任务书 (2) 2、运动学和动力学的计算 (5) 3、传动件的设计计算 (7) 4、蜗杆副上作用力的计算 (10) 5、减速器箱体的主要结构尺寸 (11) 6、蜗杆轴的设计计算 (12) 7 、键连接的设计 (17) 8、轴、滚动轴承及键连接校核计算 (17) 9、低速轴的设计与计算 (19) 10 、键连接的设计 (25) 11、润滑油的选择 (25) 12、减速器附件的选择 (26) 设计任务书一、传动方案 二、工况及有关参数 带的圆周力F(N) 传送带速度 V(m/s) 滚筒直径D (mm) 5500 0.125 400 工作条件:带式输送机在常温下连续工作,单向运转;空载启动,工作载荷有轻微冲击;输送带工作速度V的允许误差为±5%;二班制(每班工作8h),要求减速器设计寿命为10年,大修为2~3年,少批量生产;三相交流电源的电压为380/220V。 已知:运输机带的圆周力:5500N 带速:0.125m/s 滚筒直径:400mm 选定传动方案为:蜗杆减速器 三、设计要求 装配图设计:1张A1(包括主视图、俯视图和左视图, 零件明细表,技术特性表,技术要求)零件图设计:2张 ①轴 ②齿轮 编写设计计算说明书 指导老师:毛宽民 2012年12月3日 2、运动学和动力学的计算 电动机的选择 初选电动机类型和结构型式 根据动力源和工作条件,并参照选用一般用途的Y 系列三相交流同步电动机,电源的电压为380V 。 电动机的容量 确定减速器所需的功率 根据已知条件,工作机所需要的有效功率为 1000Fv P W ==6875.01000 125 .05500=?kW 确定传动装置效率 查表得: 联轴器效率1η=0.99 双头蜗杆传动效率2η=0.70 一对滚动轴承效率3η=0.99 输送机滚筒效率4η=0.96 开式滚子链传动5η=0.92 估算传动系统总效率为 543 3221ηηηηηη????==.6551 工作时,电动机所需的功率为 η W d P P = = 0495.16551 .06875.0=kW 由表查表可知,满足P e ≥P d 条件的Y 系列三相交流同步6级电动机Y100L-6额定功率 P e 应取为1.5kW,960r/min 。 电动机的转速 根据已知条件,可得输送机滚筒的工作转速w n 为 097134.5400 14.30.125 6000060000≈??== D v n w πr/min w m n i n 总'= 0p湖南科技大学课程设计报告 课程设计名称:单级蜗杆减速器 学生姓名:涂皓 学院:机电工程学院 专业及班级:07级机械设计及其自动化1班 学号:0703010109 指导教师:胡忠举 2010 年6月17日 摘要 课程设计是机械设计课程重要的综合性与实践性相结合的教学环节,基本目的在于综合运用机械设计课程和其他先修课程的知识,分析和解决机械设计问题,进一步巩固和加深所学的知识,同时通过实践,增强创新意思和竞争意识,培养分析问题和解决问题的能力。通过课程设计,绘图以及运用技术标准,规范,设计手册等相关资料,进行全面的机械设计基本技能训练。 减速器是在当代社会有这举足轻重的地位,应用范围极其广泛,因此,减速器的高质量设计,可以体现出当代大学生对社会环境的适应及挑战,从整体设计到装配图和零件图的绘制,都可以让参与设计的同学深深领悟到机器在如今社会的重要作用 目录 一、摘要 二、传动装置总体设计 1、传动机构整体设计 2、电动机的选择 3、传动比的确定 4、计算传动装置的运动参数 三、传动零件的设计 1、减速器传动设计计算 2、验算效率 3、精度等级公差和表面粗糙度的确定 四、轴及轴承装置设计 1、输出轴上的功率、转速和转矩 2、蜗杆轴的设计 3、涡轮轴的设计 4、滚动轴承的选择 5、键连接及联轴器的选择 五、机座箱体结构尺寸及附件 1、箱体的结构尺寸 2、减速器的附件 六、蜗杆减速器的润滑 1、蜗杆的润滑 2、滚动轴承的润滑 七、蜗杆传动的热平衡计算 1、热平衡的验算 八、设计体会 参考文献 一、传动装置总体设计 1、传动机构整体设计 根据要求设计单级蜗杆减速器,传动路线为:电机——联轴器——减速器——联轴器——带式运输机。(如图右图所示) 根据生产 设计要求可知,该蜗杆的圆周速度V ≤4——5m/s ,所以该蜗杆减速器采用蜗杆下置式见(如图下图所示),采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异 物侵入箱内,在轴承盖中装有密封元件。 该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。 总传动比:i=27 Z 1=2 Z 2=54 为了确定传动方案先初选卷筒直径:D=380mm 运输带速度:V=1m/s 卷筒转速w n =60×1000v/(πD)= 60×1000×1/(π×380)r/min=50.28 r/min 而i=27 ,并且w n =2n , 所以有1n =i 2n =27×50.28=1357.6 r/min 选择同步转速为1500r ,满载转速为1440r/min 的电动机。 一级蜗轮蜗杆减速器设计说明书 第一章绪论 1.1本课题的背景及意义 计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术。本次设计是蜗轮蜗杆减速器,通过本课题的设计,将进一步深入地对这一技术进行深入地了解和学习。 1.1.1 本设计的设计要求 机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计。设计零件的步骤通常包括:选择零件的类型;确定零件上的载荷;零件失效分析;选择零件的材料;通过承载能力计算初步确定零件的主要尺寸;分析零部件的结构合理性;作出零件工作图和不见装配图。对一些由专门工厂大批生产的标准件主要是根据机器工作要求和承载能力计算,由标准中合理选择。 根据工艺性及标准化等原则对零件进行结构设计,是分析零部件结构合理性的基础。有了准确的分析和计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。 1.2.(1)国内减速机产品发展状况 国内的减速器多以齿轮传动,蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外材料品质和工艺水平上还有许多弱点。由于在传动的理论上,工艺水平和材料品质方面没有突破,因此没能从根本上解决传递功率大,传动比大,体积小,重量轻,机械效率高等这些基本要求。 (2)国外减速机产品发展状况 国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。但其传动形式仍以定轴齿轮 转动为主,体积和重量问题也未能解决好。当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。 1.3.本设计的要求 本设计的设计要求机械零件的设计是整个机器设计工作中的一项重要的具体内容,因此,必须从机器整体出发来考虑零件的设计计算,而如果零件的结构不合理,则不仅不能省工省料,甚至使相互组合的零件不能装配成合乎机器工作和维修要求的良好部件,或者根本装不起来。 机器的经济性是一个综合性指标,设计机器时应最大限度的考虑经济性。提高设计制造经济性的主要途径有:①尽量采用先进的现代设计理论个方法,力求参数最优化,以及应用CAD技术,加快设计进度,降低设计成本;②合理的组织设计和制造过程;③最大限度地采用标准化、系列化及通用化零部件; ④合理地选择材料,改善零件的结构工艺性,尽可能采用新材料、新结构、新工艺和新技术,使其用料少、质量轻、加工费用低、易于装配⑤尽力改善机器的造型设计,扩大销售量。 提高机器使用经济性的主要途径有:①提高机器的机械化、自动化水平,以提高机器的生产率和生产产品的质量;②选用高效率的传动系统和支承装置,从而降低能源消耗和生产成本;③注意采用适当的防护、润滑和密封装置,以延长机器的使用寿命,并避免环境污染。 机器在预定工作期限内必须具有一定的可靠性。提高机器可靠度的关键是提高其组成零部件的可靠度。此外,从机器设计的角度考虑,确定适当的可靠性水平,力求结构简单,减少零件数目,尽可能选用标准件及可靠零件,合理设计机器的组件和部件以及必要时选取较大的安全系数等,对提高机器可靠度也是十分有效的。 1.4.研究内容(设计内容) (1)蜗轮蜗杆减速器的特点 传动装置简图 1—电动机2、4—联轴器3—一级蜗轮蜗杆减速器 5—传动滚筒6—输送带 一、选择电机 1. 选择电机类型 按工作要求和工作条件选择YB 系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V 。 2. 选择电机的容量 工作机的有效功率为 19000.75 1.425kW 10001000 W Fv P ?= == 从电动机到工作机输送带间的总效率为 23 1234=ηηηηη∑ 式中: 1η---联轴器的传动效率; 2η---轴承的传动效率; 3η---蜗轮的传动效率; 4η---卷筒的传动效率。 由表9.1可知,10.99η=,20.98η=,30.75η=,40.95η=则 =0.671η∑ 所以电动机所需的工作功率为 d 1.425 2.1kW 0.671 W P P η∑ = = = 3. 确定电动机的转速 工作机卷筒的转速为 W 6010006010000.75 53.1r/min 270 v n d ππ???= =≈? 由于蜗杆的头数越大,效率越低,当选择蜗杆的头数Z 1=1时,对应电动机所算出的传动比不在推荐范围内。故选则蜗杆的头数Z 1=2。 所以电动机转速可选的范围为 ' W (14~27)60840~1620)r/min d n i n ∑==?=( 符合这一范围的同步转速为1000r/min 和1500r/min 。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min 的电动机。 根据电动机的类型、容量和转速,由机械设计手册选定电动机的型号为Y112M-6,其主要性能如表1.1所示,电动机的主要外形尺寸和安装尺寸如表1.2所示。 表1.1 Y112M-6型电动机的主要性能 表1.2 电动机的主要外形和安装尺寸(单位mm ) 二、 计算传动装置的传动比 1. 总传动比 W 940 17.753.1 m n i i n ∑== == 三、 计算传动装置各轴的运动和动力参数 1. 各轴的转速 Ⅰ轴 m n n 940r /min I == Ⅱ轴 m n n 53.7r /min II == 卷筒轴 m n n 53.7r /min ==卷 2. 各轴的输入功率 Ⅰ轴 机械工程学院 机械设计课程设计说明书 设计题目: ___________ 单机蜗轮蜗杆减速器课程设计_____________________ 专业:机械设计制造及其自动化_________________________ 班级:13 机制_____________________________________ 姓名: _________ 学号________________ 指导教师:王利华张丹丹__________________________________________________ 2016年7 月3 日 目录 1. .................................................................. 设计题目 1 2. .................................................................. 原始数据 1 3. .................................................................. 工作条件 1 4. 传动系统方案的拟订 1.选择电机 (2) 1.1电动机的功率 (2) 1.2 电动机转速的选择 (2) 1.4传动比的分配 ....................... 3 2.计算传动装置的运动和动力参数 (3) 2.1各轴转速 ......................... 3 2.2各轴的输入功率 ....................... 3 2.3各轴的转矩 . ........................................ 3 3.蜗轮蜗杆的设计计算 . . (4) 3.1选择蜗杆传动类型 ..................... 4 3.2 选择材料 . (4) 3.3按齿面接触疲劳强度进行设计 ................ 4 3.4确定许用接触应力 ..................... 5 3.5计算口尙值 .......................... 5 3 .7校核齿根弯曲疲劳强度 .................. 6 3.8验算效率 (7) 3.9精度等级工查核表面粗糙度的确定 (7) 一、设计任务 . ............................... 错误! 未定义书 签。 设计计算 1.3 电动机型号的选择 (2) 1总体传动方案的选择与分析 该传动方案在任务书中已确定,采用一个单级蜗杆减速器传动装置传动,如下图所示: 1 电动机 2 联轴器 3 减速器 4 联轴器 5 卷筒 2.运动学与动力学计算 2.1电动机的选择 2.1.1电动机类型的选择 按工作要求和条件,选择全封闭自散冷式笼型三相异步电动机,电压380V,型号选择Y 系列三相异步电动机。 2.1.2电动机的容量 电动机输出功率: a w P d P η=kw 工作机所需的功率: a a T d P ηη9550=kw 由电动机至工作机之间的总效率: 4332 21ηηηηη=a 其中1η 2η 3η 4η分别为蜗杆,联轴器,轴承和卷筒的传动效率。 查表可知1η=0.725(蜗杆)2η=0.99(联轴器)3η=0.98(滚子轴承) 4η=0.96 所以:66.096.098.099.0725.022=???=a η 工作机输入功率 kw P a T w 66.39550 50 *7009550 == = η 所以电动机所需工作效率为: kw P P w d == = 66 .066 .3a max η 2.1.3电动机的转速 工作机的转速n=50r/min 所以电动机转速的可选范围为: min /2000~50050)40~10(.r i n n d =?== 根据《机械设计手册》中查的蜗杆的传动比在一般的动力传动中 在这个范围内的电动机的同步转速有1000r/min 和1500r/min.两种传动比方案如下表: 方案 型号 额定功率 同步转速 满载转速 质量 1 Y160M-6 7.5 1000 970 119 a η=0.66 w P =3.66kw d P =5.55kw 机械课程设计 设计说明书 课程名称:机械设计原理课程设计 系别:机械系 姓名:丁戈 学号: 指导教师:王鸿翔 一、《设计原理与方法》课程综合训练任务书 1.设计题目 带式输送机传动装置。第3题,第6组 2.工作条件及设计要求 带式传送机工作装置如下图所示,主要完成由传送带运送机器零、部件的工作。该机室内工作,单向运转,工作有轻微振动,两班制。要求使用期限十年,大修期三年。输送带速度允许误差±5%。在中小型机械厂批量生产。 3.原始数据 传动带工作拉力F=4100N,运输带工作速度V=1m/s,滚筒直径D=500mm。 二、传动方案的拟定与分析 用一级蜗轮蜗杆减速器和一级链传动达到减速要求,传动方案图已经给出: 三、电动机的选择 1、电动机类型的选择 选择Y 系列三相异步电动机。 2、电动机功率选择 (1)传动装置的总效率: 滚子链滚筒蜗轮蜗杆轴承联轴器总ηηηηηη==0.99×0.99×0.8×0.96 ×0.97=0.73 (蜗轮蜗杆减速器效率包括减速器中的轴承) (2)电机所需的功率: 电动机输出功率: a w P d P η=kw 工作机所需的功率: kw FV P w 1000 = = kw kw 1.4100014100=? 所以 总η1000FV d P =kw=5.6kw 因载荷轻微振动,电动机d ed p P ≥即可,但5.6kw 与5.5kw 较 为接近,效率又为保守估计,实际效率应该稍高于假设效率,故 ed P 可先取5.5kw 。 3、确定电动机转速 总η=0.73 d P =5.6kw w P =4.1kw ed P =5.5kw 目录 一.传动装置总体设计 (4) 二.电动机的选择 (4) 三.运动参数计算 (6) 四.蜗轮蜗杆的传动设计 (7) 五.蜗杆、蜗轮的基本尺寸设计 (13) 六.蜗轮轴的尺寸设计与校核 (15) 七.减速器箱体的结构设计 (18) 八.减速器其他零件的选择 (21) 九.减速器附件的选择 (23) 十.减速器的润滑 (25) 参数选择: 卷筒直径:D=350mm 运输带有效拉力:F=2000N 运输带速度:V=0.8m/s 工作环境:三相交流电源,三班制工作,单向运转,载荷平稳,空载启动,常温连续工作 一、传动装置总体设计: 根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。根据生产设计要求可知,该蜗杆的圆周速度V≤4——5m/s,所以该蜗杆减速器采用蜗杆下置式见,采用此布置结构,由于蜗杆在蜗轮的下边,啮合处的冷却和润滑均较好。蜗轮及蜗轮轴利用平键作轴向固定。蜗杆及蜗轮轴均采用圆锥滚子轴承,承受径向载荷和轴向载荷的复合作用,为防止轴外伸段箱内润滑油漏失以及外界灰尘,异物侵入箱内,在轴承盖中装有密封元件。 该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。 二、电动机的选择: 由于该生产单位采用三相交流电源,可考虑采用Y系列三相异步电动机。三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。一般电动机的额定电压为380V 根据生产设计要求,该减速器卷筒直径D=350mm。运输带的有效拉力F=2000N,带速V=0.8m/s,载荷平稳,常温下连续工作,电源为三相交流电,电压为380V。 1、按工作要求及工作条件选用三相异步电动机,封闭扇冷式结构,电压为380V,Y系列 2、传动滚筒所需功率 Pw=FV/1000=2000*0.8/1000=1.6kw 3、传动装置效率:(根据参考文献《机械设计课程设计》刘俊龙何在洲主编机械工业出版社第133-134页表12-8得各级效率如下)其中: 蜗杆传动效率η 1 =0.70 搅油效率η 2 =0.95 滚动轴承效率(一对)η 3 =0.98 联轴器效率η c =0.99 传动滚筒效率η cy =0.96 所以: η=η 1?η 2 ?η 3 3?η c 2?η cy =0.7×0.99×0.983×0.992×0.96=0.633 电动机所需功率: P r = P w /η=1.6/0.633=2.5KW 传动滚筒工作转速: n w =60×1000×v / ×350=43.7r/min 根据容量和转速,根据参考文献《机械零件设计课程设计》吴宗泽罗圣国 编高等教育出版社第155页表12-1可查得所需的电动机Y系列三相异步电动 机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如表2-1: 表2-1 目录 一、选择电机 (2) 二、计算传动装置的传动比 (3) 三、计算传动装置各轴的运动参数与动力参数 (3) 四、传动零件的设计计算 (4) 五、热平衡计算 (7) 六、机体的结构尺寸 (7) 七、蜗轮与蜗轮轴的设计计算 (8) 八、蜗杆轴的设计 (15) 九、减速器的润滑及密封条件的选择 (16) 十、减速器的附件设计 (17) 一、选择电机 1、选择电机类型 按工作要求和工作条件选择YB 系列三相鼠笼型异步电动机,其结构为全封闭式自扇冷式结构,电压为380V 。 2.选择电机的容量 工作机的有效功率为: 365.11000 65 .021001000=?== Fv P W 从电动机到工作机输送带间的总效率为; 4321ηηηηη=∑ 式中: 1η---联轴器的传动效率; 2η---轴承的传动效率; 3η---蜗轮的传动效率; 4η---卷筒的传动效率。 由表9.1可知,10.99η=,98.02=η,30.75η=,96.04=η,则692.0=∑η,所以 电动机所需的工作功率为 Kw P P w d 974.1692 .0365 .1== = ∑ η 2、确定电动机的转速 工作机卷筒的转速为 min /50250 14.365 .0100060100060r d v n w ≈???=?= π 由于蜗轮的齿数为28—80,故选则蜗杆的头数Z 1=2。 所以电动机转速可选的范围为 2000~50050)40~10(=?=?=∑w d n i n min /r 符合这一范围的同步转速为500r/min ,1000r/min 和1500r/min 。综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1000r/min 盛年不重来,一日难再晨。及时宜自勉,岁月不待人。 目录 前言 (2) 一、初定传动方案 (3) 二、电动机的选择 (4) 2.1 选择电动机的类型 (4) 2.2 选择电动机的容量 (4) 2.3 确定电动机的转速 (5) 三、绘制各轴运动和动力参数 (6) 3.1传分配动比 (6) 3.2运动和动力参数计算 (6) 四、设计蜗轮蜗杆 (8) 4.1蜗杆蜗轮参数设计 (8) 4.2 校核蜗轮蜗杆弯曲疲劳强度….……………………………………………………… 4.3蜗杆的刚度计算 (9) 4.4 蜗杆传动热平衡计算 4.5 绘制蜗轮蜗杆基本尺寸表 (8) 五、轴的设计计算 (111) 5.1 高速轴(蜗杆轴)的设计计算 (111) 5.2 低速轴的设计计算 (13) 六、键联接的选择及校核计算 (16) 6.1 蜗杆轴定固联轴器键16 6.2 蜗轮定固联轴器键16 6.3 定固蜗轮键16 七、轴承的选择及计算 (17) 7.1 高速轴上轴承的选择及校核 (17) 7.2 高速轴上轴承的选择及校核 (17) 八、联轴器的选择 (19) 8.1、电动机与高速轴之间的联轴器 (19) 8.2、低速轴与卷筒之间的联轴器 (19) 九、减速器箱体尺寸及结构的确定 (200) 9.1 箱体尺寸的设计 (200) 9.2 箱体各部件结构的设计 (221) 十、参考文献 (243) 前言 课程设计能培养学生综合运用所学的理论知识与实践技能,树立正确的设计思想,掌握设计的基本方法。本人此次设计的是一级蜗杆减速器装置,适用于带式运输机。在袁逸萍老师的指导下,由本人独立完成设计任务:根据所给数据,任意选择一组参数,从而由所选参数设计整个传动装置,其中包括电动机的选择,运动参数计算,蜗轮蜗杆传动设计,蜗杆、蜗轮的基本尺寸设计,蜗轮蜗杆轴的尺寸设计与校核,减速器箱体的结构设计,减速器其他零件的选择,最后完成减速器装配图一长,零件工作图两张,设计说明书一份。 此次设计所选参数; 运输滚筒直径:D=420mm 运输带有效拉力:F=2400N 运输带工作速度:V=1.1m/s 工作条件:三相交流电源,两班制工 作,单向、连续运转,工 作中有轻微振动。运输带 速度允许速度误差为±5% 使用期限:工作期限为十年,检修期 间隔为三年。 生产批量及加工条件:小批量生产。 传动装置简图如右图: 操作规程编号:YTO-FS-PD952 蜗轮蜗杆减速机常见原因及解决方法 通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards 蜗轮蜗杆减速机常见原因及解决方 法通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 齿轮-蜗轮蜗杆减速机是一种结构紧凑、传动比大,在一定条件下具有自锁功能的传动机械。而且安装方便、结构合理,得到越来越广泛的应用。它是在蜗轮蜗杆减速器输入端加装一个斜齿轮减速器,构成的多级减速器可获得非常低的输出速度,比单级蜗轮减速机具有更高的效率,而且振动小、噪声及能低。 一、常见问题及其原因 1.减速机发热和漏油。为了提高效率,蜗轮减速机一般均采用有色金属做蜗轮,蜗杆则采用较硬的钢材。由于是滑动摩擦传动,运行中会产生较多的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面形成间隙,润滑油液由于温度的升高变稀,易造成泄漏。造成这种情况的原因主要有四点,一是材质的搭配不合理;二是啮合摩擦面表面的质量差;三是润滑油添加量的选择不正确;四是装配质量和使用环境差。 2.蜗轮磨损。蜗轮一般采用锡青铜,配对的蜗杆材料 课程设计报告 课程名称:机械基础 设计题目:一级蜗杆传动设计 系别:机电工程系 专业班级:机电设备二班 学生姓名:司海强 学号: 020******* 指导老师:隋冬杰 设计时间: 2012年12月 河南质量工程职业学院 河南质量工程职业学院《机械基础》课程设计任务书 目录 一传动方案的拟定 (3) 二电动机的选择和传动装置的运动和动力学计算 (5) 三传动装置的设计 (8) 四轴及轴上零件的校核计算 (12) 1 蜗杆轴及其轴上零件的校核计算 (12) 2 涡轮轴及其轴上零件的校核计算 (15) 五轴承等相关标准件的选择 (17) 六密封方式的选择 (20) 七参考资料 (23) 第二章. 传动方案选择及机构运动简图 2.1传动方案的选择 该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。 因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。 总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。 2.2机构运动简图 电动机 联轴器 蜗杆减速器联轴器 滚筒 输送带 第三章. 电动机的选择和运动参数的计算 3.1电动机的选择 1. 选择电动机的类型 按工作要求和条件选取Y 系列一般用途全封闭自扇冷鼠笼式三相异步电动机。 2.选择电动机容量 (1)工作机各传动部件的传动效率及总效率 查《机械设计课程设计》表2.3各类传动、轴承及联轴器效率的概略值,减速机构使用了一对滚动球轴承,一对联轴器和单线蜗轮蜗杆机构,各机构传动效率如下:一级蜗轮蜗杆课程设计说明书

一级蜗轮蜗杆减速器机械设计课程设计模板

一级涡轮蜗杆减速器

单级蜗杆减速器

单级蜗轮蜗杆减速器设计说明书配图汇总

一级蜗轮蜗杆减速器分析计算

一级蜗轮蜗杆减速器的设计

单级蜗轮蜗杆减速器

单级蜗杆减速器

蜗轮蜗杆减速器说明书

哈工大机械设计课程设计蜗杆减速器设计说明书(含图)

单级蜗杆减速器课程设计

一级涡轮蜗杆减速器设计说明书

机械设计综合课程设计一级蜗轮蜗杆减速器

一级蜗杆减速器说明书及装配图标准

哈工大机械设计课程设计蜗杆减速器设计说明书

一级蜗杆减速器

蜗轮蜗杆减速机常见原因及解决方法通用版

机械设计课程设计单级蜗轮蜗杆减速器说明书(DOC)

- 一级涡轮蜗杆减速器设计说明书

- 一级蜗轮蜗杆减速器[]

- 减速器设计计算

- 带式运输机蜗杆减速器设计

- 二级蜗杆减速器设计说明书

- 蜗轮蜗杆减速器的设计说明

- 蜗轮蜗杆减速器设计说明书

- 蜗轮蜗杆减速器设计说明书

- 单级蜗轮蜗杆减速器设计说明书(配图)

- 一级蜗轮蜗杆减速器--机械设计课程设计

- 一级涡轮蜗杆减速器设计说明书(DOC)

- 设计一带式运输机上用的蜗杆减速器

- 蜗轮蜗杆减速器设计说明书

- 蜗轮蜗杆减速器的设计说明

- 蜗轮蜗杆减速器的设计说明

- 哈工大机械设计课程设计蜗杆减速器设计说明书(含图)

- 蜗轮蜗杆减速器课程设计说明书CAD图

- 一级蜗轮蜗杆减速器设计说明书

- 蜗轮蜗杆减速器课程方案设计方案[]

- 蜗轮蜗杆减速器设计说明书样本