宝钢厚板边裂成因分析和改善_魏立国

2006年第6期宝 钢 技 术

宝钢厚板边裂成因分析和改善

魏立国,朱 岩,徐国栋,石云峰,彭 勇

(宝钢分公司 制造管理部,上海 200941)

摘要:边裂是影响宝钢厚板质量的一个重要因素。对厚板边部的非连续弧形裂纹缺陷取样,进行金相分析,并对连铸板坯进行对比轧制试验,证实钢板边裂是由连铸板坯角部横向裂纹引起。分析了影响板坯角部横裂的结晶器保护渣、二冷水、结晶器、浇注速度等工艺因素。在此基础上,提出了改善板坯角部横裂的有效措施,即改进保护渣性能、优化二冷水水量分配、弱化结晶器冷却、稳定结晶器锥度和采用合适的浇注速度等等。实施以上措施后,钢板边部裂纹大幅度减少。

关键词:厚板;连铸板坯;角部横裂;二冷

中图分类号:TG142.1+4 文献标识码:B 文章编号:1008-0716(2006)06-0047-04

G enesisAnalysis and I m prove m ent of Edge Cracks

i n H eavy P latesM anufact ured by Baosteel

W ei L iguo,Zhu Y an,Xu Guodong,Shi Yunfeng,P eng Y ong (M anufacturingM anage m ent Depart m ent,Baosteel Branch,Shanghai200941,Chi n a)

Ab strac t:Edge c rack is one of the m ain factors a ffec ting qua lit y of heavy plates m anufac t ured by B ao stee.l By sa m pling defec ts o f non-conti nuous curved cracks in edge o f heavy plates,anal y zi ng t he ir m e tall og raphic spec i m en, and m aking so m e contrast tests on con ti nuousl y cast slab,it ha s been proved t hat edge cracks i n heavy p l a tes are caused by transverse corner cracks in conti nuousl y ca st slab.Fac t o rs infl uenc i ng trans ve rse co rner cracks in conti nu-ousl y ca st sl ab,such as m o l d po w de r,se condary coo li ng,processing pa ra m e ters o f t he m o l d,ca sti ng speed,e tc., have been ana l yzed.Ba sed on t his,so m e effective counter m easure s have been proposed,such as refor m i ng the mould po w de r,op ti m izi ng t he secondary coo ling,weakening t he m ould coo ling,st eady ing the tape r of the m ould,keeping app ropriate casting speed,and so on.W it h a ll the se coun t e r mea s u res,edge cracks in heavy pla t e s have been si gn ifi-cantl y reduced.

K eyword s:heavy pla t e;con tinuousl y cast sl ab;transverse co rne r cracks;seconda ry cooli ng

0 前言

宝钢分公司厚板厂投产以来,Q345B/C钢板边部裂纹一度频繁发生,成为影响钢板质量的重要因素。通过对厚板边裂的金相分析和对比试验,发现连铸坯的角部横向裂纹(角横裂)是钢板边裂缺陷的起源。结合宝钢新建厚板连铸机生产情况,分析了板坯角横裂的形成原因。根据实际工艺条件,采取针对性的措施后,钢板表面边裂的发生率大幅度降低。

1 厚板边裂的形貌和金相分析

魏立国 工程师 1972年生 1998年毕业于东北大学 现从事厚板一贯制技术管理工作 电话 266450781.1 边裂的形貌和分布

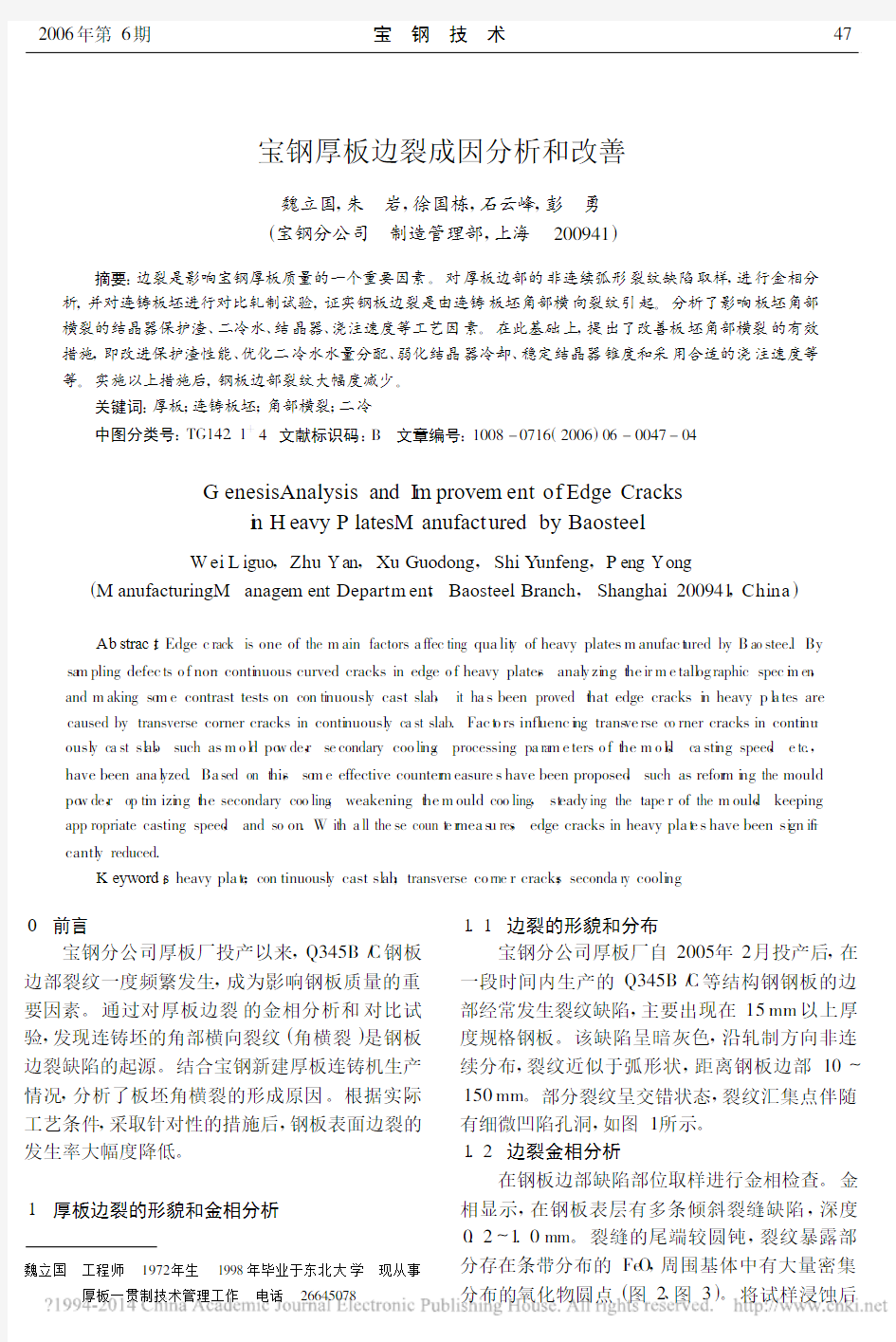

宝钢分公司厚板厂自2005年2月投产后,在一段时间内生产的Q345B/C等结构钢钢板的边部经常发生裂纹缺陷,主要出现在15mm以上厚度规格钢板。该缺陷呈暗灰色,沿轧制方向非连续分布,裂纹近似于弧形状,距离钢板边部10~150mm。部分裂纹呈交错状态,裂纹汇集点伴随有细微凹陷孔洞,如图1所示。

1.2 边裂金相分析

在钢板边部缺陷部位取样进行金相检查。金相显示,在钢板表层有多条倾斜裂缝缺陷,深度0.2~1.0mm。裂缝的尾端较圆钝,裂纹暴露部分存在条带分布的Fe O,周围基体中有大量密集分布的氧化物圆点(图2、图3)。将试样浸蚀后

47

宝 钢 技 术

2006年第6期

观察,Fe O 周围有明显的脱碳和晶粒长大(图3),无过烧的现象。从金属流变可以看出,钢板上裂纹交错形貌,系开裂金属轧制时挤压而形成

。

图1 厚板边裂缺陷的宏观特征

F ig .1 M acro structure o f cu rved edge cracks

i n heavy p l a t

e

图2 厚板缺陷部位的Fe O 和氧化物圆点

F i g.2 FeO and ox i de do t at defecti ve

po rtion o f heavy pla t e

s

图3 缺陷部位的脱碳及晶粒长大

F ig .3 D eca rburizati on and g rain g row t h

a t de fective po rtion

金相分析表明,该缺陷在连铸板坯进入加热炉之前已经存在,与加热炉的加热工艺无关。

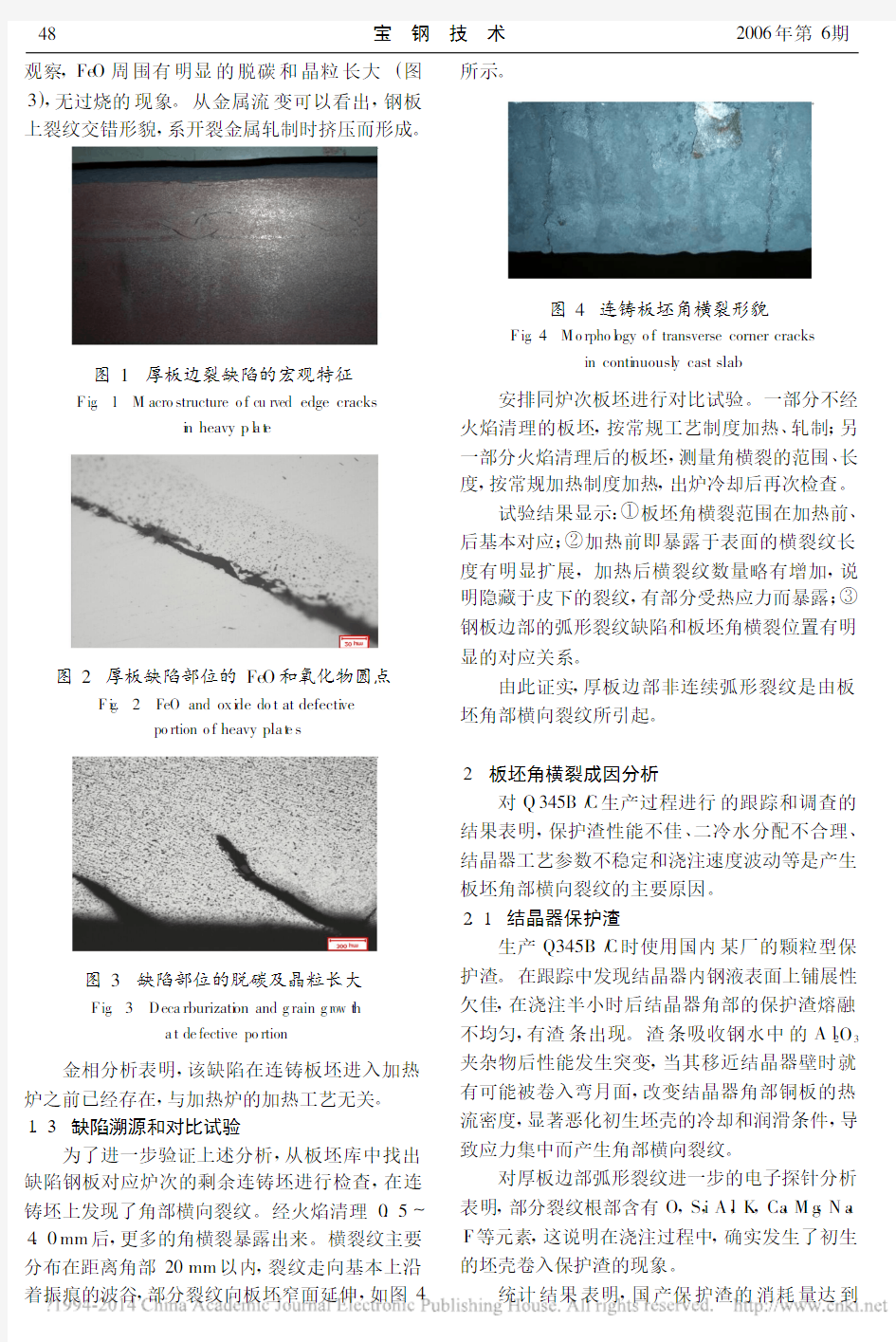

1.3 缺陷溯源和对比试验为了进一步验证上述分析,从板坯库中找出缺陷钢板对应炉次的剩余连铸坯进行检查,在连铸坯上发现了角部横向裂纹。经火焰清理0.5~4.0mm 后,更多的角横裂暴露出来。横裂纹主要分布在距离角部20mm 以内,裂纹走向基本上沿

着振痕的波谷,部分裂纹向板坯窄面延伸,如图4

所示。

图4 连铸板坯角横裂形貌

F ig .4 M o rpho l ogy o f transverse corner cracks

in conti nuousl y cast slab

安排同炉次板坯进行对比试验。一部分不经火焰清理的板坯,按常规工艺制度加热、轧制;另一部分火焰清理后的板坯,测量角横裂的范围、长

度,按常规加热制度加热,出炉冷却后再次检查。

试验结果显示:①板坯角横裂范围在加热前、后基本对应;②加热前即暴露于表面的横裂纹长度有明显扩展,加热后横裂纹数量略有增加,说明隐藏于皮下的裂纹,有部分受热应力而暴露;③钢板边部的弧形裂纹缺陷和板坯角横裂位置有明显的对应关系。

由此证实,厚板边部非连续弧形裂纹是由板坯角部横向裂纹所引起。2 板坯角横裂成因分析

对Q 345B /C 生产过程进行的跟踪和调查的结果表明,保护渣性能不佳、二冷水分配不合理、结晶器工艺参数不稳定和浇注速度波动等是产生板坯角部横向裂纹的主要原因。2.1 结晶器保护渣

生产Q345B /C 时使用国内某厂的颗粒型保

护渣。在跟踪中发现结晶器内钢液表面上铺展性欠佳,在浇注半小时后结晶器角部的保护渣熔融不均匀,有渣条出现。渣条吸收钢水中的A l 2O 3夹杂物后性能发生突变,当其移近结晶器壁时就有可能被卷入弯月面,改变结晶器角部铜板的热流密度,显著恶化初生坯壳的冷却和润滑条件,导致应力集中而产生角部横向裂纹。

对厚板边部弧形裂纹进一步的电子探针分析表明,部分裂纹根部含有O ,S i ,A l ,K ,Ca ,M g ,N a ,F 等元素,这说明在浇注过程中,确实发生了初生的坯壳卷入保护渣的现象。

统计结果表明,国产保护渣的消耗量达到

48

魏立国等 宝钢厚板边裂成因分析和改善

0.60kg /t ,较进口保护渣要高;且使用国产保护渣生产的板坯,角横裂发生量比进口保护渣高15%以上。检验显示,国产保护渣的结晶温度和碱度较低,黏度相对较高,形成的渣膜薄,加快了向铜板传热的速度,不利于坯壳的缓冷。因此,必须对目前使用的保护渣进行改善。

2.2 二冷水

宝钢厚板连铸机浇注断面最大宽度可达2300mm ,厚度300mm 。为了适应板坯既宽且厚的特点,二冷水系统采用了适应板坯宽度的无级喷淋宽度、消除间隙喷水、增加二冷区数等先进技术,这对板坯的宽度方向上均匀冷却有好处。但对于不同钢种,需要根据生产中的实际情况,完善二冷水总量以及在各区域的分配。

在调查中发现,多数的角部横裂纹出现在板坯的内弧面上。Q 345B /C 属于含Nb 低合金钢,与不含Nb 钢相比,含Nb 钢共析转变推迟,造成

第三脆性温度区向低温区域延伸[1,2]

,即第三脆性温度区间扩大。如果二冷强度过大,坯温过低更易导致Nb (C ,N )、A l N 在奥氏体晶界析出,使板坯塑性降低,产生沿晶界分布裂纹。所以,应使板坯通过矫直区时避开第三脆性温度区间。

据此,对二冷水进行调整试验,在原有二冷模式基础上,方案1对二冷各区段同时增加水量;方案2对二冷水总量适当降低,特别是降低靠前部分二冷区的水量。试验结果如图5所示。可见,适当降低二冷水总量,并调整水量在各区域的分配,使得板坯通过矫直区避开了脆性温度区间,角横裂发生量明显减少

。

图5 板坯角横裂发生率和二冷水的关系

F ig .5R ela tionship be t w een occu rrence ra t e o f transverse

corner cracks and seconda ry cooli ng

2.3 结晶器

2.3.1 结晶器锥度

宝钢厚板连铸机结晶器采用宽面平行、窄面铜板倒锥度的形式。生产实绩显示,如果同一CAST (浇次)浇注炉次较多,则靠后炉次的板坯角

横裂发生量较大,且结晶器的锥度往往会偏离设定值。锥度由液压系统控制,浇注过程中锥度发生偏移,系传感器的精度在恶劣工作环境中降低所致。

事实上,锥度过大和过小对控制角横裂均不利。如结晶器窄面的锥度过小,由于凝固收缩,靠结晶器下部的坯壳与结晶器壁不接触,凝固壳的生长速度放慢,会造成窄面坯壳厚度减少,容易引起板坯窄面鼓肚,甚至漏钢。如结晶器窄面锥度过大,由于结晶器与铸坯之间存在摩擦力,使一定厚度的坯壳在出结晶器时,受到结晶器窄面铜板的压力,同时铸坯在驱动力作用下,受到拉应力作用,则在此处产生双重应力,从而导致边部裂纹的产生和扩展[3]

。所以,液压系统和传感器保持稳定和精确,对减少板坯角横裂尤为重要。一般的板坯连铸机窄面锥度设定为0.8%左右。根据宝钢厚板连铸机的实际情况,锥度稳定在0.9%左右,较少出现角横裂。2.3.2 结晶器冷却水

连铸结晶器冷却强度过大易造成坯壳冷却不均,在板坯表面形成各种裂纹。Q345B /C 为包晶成分钢种,由于包晶相变,凝固坯壳产生较大的线性收缩,使得结晶器弯月面处的凝固初生坯壳厚度不均匀,且坯壳的不均匀程度随结晶器内冷却强度增加而加剧。所以,采取措施减缓结晶器传热,是防止板坯角横裂的一项重要对策。2.3.3 结晶器液位

当液面波动幅度较大时,一般应降低浇注速度,同时减小二冷水量。但是,水量的调整是有滞后性的,因此,易造成浇注方向上板坯冷却较强。生产实践表明,当结晶器液面波动超过±5mm 时,结晶器内流动的均匀性变差,容易发生保护渣卷入坯壳的现象,凝固坯壳越靠近结晶器出口越容易形成裂纹。所以,应稳定钢水供应条件,提高操作的稳定性,减少结晶器液位波动,从而减少角横裂的发生。

2.4 浇注速度

连铸机浇注速度的高低影响坯壳的传热量[4]

。速度低时坯壳在结晶器内的停留时间较

长,坯壳较厚、振痕较深,坯壳和铜板之间的摩擦力较大,且铸坯在二冷区受到的冷却越强,坯温越低,微裂纹发生几率越高;而铸坯拉速高时结晶器传热量少,结晶器冷却能力不足使坯壳变薄,振痕波谷处也易产生热应力。

49

宝 钢 技 术2006年第6期

当浇注速度波动较大时,结晶器保护渣渣膜厚度的不一致使结晶器铜板热流变化,坯壳温度不一致产生局部热应力,且浇注方向上振痕深度不均匀,使应力集中,这二者均易引起角横裂的产生;另外,浇注速度波动大,极易发生保护渣卷入弯月面的情况,这和部分钢板裂纹处检测出保护渣成分是相吻合的。

在生产调查中注意到,当浇注速度较低或者波动较大时,板坯角部振痕较深。振痕深处树枝晶粗大,溶质元素富集,凝固坯壳较薄,当铸坯受到应力作用就成为裂纹的发源地,特别是通过矫直段时,裂纹更易扩展。考虑厚板连铸板坯宽度较大,浇注速度不宜过高。

3 板坯角横裂的改进措施和效果

3.1 改进措施

(1)对国产保护渣进行改善,调整成分配比,提高结晶温度,降低黏度,使熔化性、保温性、传热性和润滑性更加适合宽断面板坯的浇注,特别是改善对结晶器角部的润滑保护作用,减轻结晶器中下部的摩擦力,从而减轻微裂纹发生率。

(2)降低二冷水的总量,调整各区域的分配比例,实现在矫直段以前相对较弱的冷却,避免板坯矫直时因拉应力而产生角横裂。从图5可见,调整后的二冷水对减少板坯角横裂有极大帮助。

(3)减弱结晶器的冷却强度,提高结晶器进水温度3~5℃,实现板坯在结晶器内缓冷的目的。

(4)加强对结晶器的管理和维护,定期对液压控制系统和传感器的精度进行校验。在浇注过程中保持结晶器窄面锥度为0.8%~1.0%。

(5)在冶炼和浇注全过程中,保持钢水质量稳定性,控制结晶器液面波动在±3mm之内;保持浇注速度的恒定,控制在0.9~1.1m/m in,避免浇注速度过高、过低,或波动过大引起振痕加深,并避免钢水卷渣。

3.2 取得的效果

采取上述措施后,杜绝了Q345B/C钢种连铸坯发生批次性、大规模集中角横裂的现象。板坯轧制后,钢板非连续弧形边裂缺陷发生率也有明显下降,由改进前的12%左右下降到改进后的1.5%左右。

4 结论

(1)厚规格钢板边部非连续弧形裂纹缺陷系连铸板坯角部横向裂纹所引起,板坯角部横向裂纹在加热过程中扩展,经轧制后暴露于钢板边部。

(2)改进保护渣,适当提高保护渣结晶温度、降低黏度,使保护渣熔融更加均匀,铜板热流密度趋于合理,是减少板坯角横裂的重要措施。

(3)降低二冷强度、合理分配二冷水在各区域水量,使板坯通过矫直段时避开脆性温度,对减少角横裂有重要贡献。

(4)提高设备的稳定性,保持合适的结晶器锥度、恒定的浇注速度、平稳的结晶器液位等,均有利于减少板坯角横裂的发生。

参考文献

[1] 王新华,昌波,李锦捷等.700~1000℃含Nb钢铸坯的延

塑性降低与Nb(C,N)析出[J].金属学报,1997,33(5):485

-490.

[2] 李镇,姜振生,郭放等.连铸板坯角部横向裂纹产生的原

因及预防措施[J].鞍钢技术,2001,(5):30-32.

[3] 杨海林,陈耀辉.1900mm连铸板坯表面横裂纹成因的分

析[J].特殊钢,2003,24(3):54-55.

[4] 何宇明,朱斌,陈文满.重钢中厚板表面微裂纹攻关实践

[J].钢铁研究,2001,123(12):33-39.

编辑 李仁江

(收稿日期:2006-07-12)

(改稿日期:2006-09-06)

欢迎投稿 欢迎订阅 欢迎刊登广告50

中厚板综述分析

综述(中厚板) 西安建筑科技大学材料成型及控制工程0902 XX 2013,0401 1.中厚板简介 中厚钢板大约有200 年的生产历史,它是国家现代化不可缺少的一项钢材品种,被广泛用于大直径输送管、压力容器、锅炉、桥梁、海洋平台、各类舰艇、坦克装甲、车辆、建筑构件、机器结构等领域。具品种繁多,使用温度要求较广(-200~600),使用环境要求复杂(耐候性、耐蚀性等),使用强度要求高(强韧性、焊接性能好等)。 一个国家的中厚板轧机水平也是一个国家钢铁工业装备水平的标志之一,进而在一定程度上也是一个国家工业水平的反映。随着我国工业的发展,对中厚钢板产品,无论从数量上还是从品种质量上都已提出厂更高的要求。板是平板状、矩形的,可直接轧制或由宽钢带剪切而成,与钢带合称板带钢。 2.中厚板生产的总体概况 根据《2011中国钢铁工业年鉴》,中国现有中厚板轧机总生产能力为9331万t/a,2012年共生产中厚板7221万t,其中特厚板708万t、厚板2432万t、中板4081万t。 近年来,国内中厚板不仅在产量上增长迅速,而且在品种开发方面也取得了很大成绩。目前已经开发出了屈服强度高于960Mpa级的高强工程机械用钢,高强韧耐磨钢NM360,NM400,NM500,NM550也已经能生产,并分别制定了国家标准。低温压力容器钢方面,已经开发出确保-196℃低温韧性的LNG储罐用9Ni钢,中温抗氢钢15CrMoR、14Cr1MoR、12Cr2Mo1VR;开发出的抗拉强度610MPa级的Q420qE钢板已经成功应用于南京大胜关高铁大桥;屈服强度级别为420、460MPa 的高建钢也已应用于水立方、鸟巢等重大工程项目中。并已能生产460、550MPa级超高强船板、海洋平台用钢及690MP A级齿条钢;X80级管线用钢已经成功大批量应用于西气东输二线,并具备了X100及X120超高强韧管线钢的生产能力;用于第3代核技术建造反应堆安全壳用钢板SA738GRB也已国产化。

宝钢精益生产经营咨询+LOP(麦肯锡)

机密 备忘录致: 赵周礼副总裁 李庆予系统创新部部长 提高宝山钢铁有限公司产品质量和交货业绩 宝山钢铁有限公司 非常高兴在去年十二月初有机会参观宝钢,并在过去的几周内与您和您的同事就宝山钢铁有限公司中的精益生产机遇进行探讨。根据我们前几次的讨论,我们对诊断项目建议作了调整,以结合您所关心的问题,并取得您所最需要的有针对性的解决方案。修改的内容主要根据我们前几次的讨论,包括以下三个方面: 1.根据宝钢在去年推行的内部ESI项目,确保精益制造诊断以及可能的后续试点的恰当定位。 2.有效地控制不同项目之间的潜在冲突,以确保最好的协调。 3.在我们的诊断工作中,着重寻找客户交货与计划、工艺稳定性、产能损失以及产品质量方面由于稳定性造成的损失,并利用6个西格玛(Six Sigma)工具来解决这些问题。 按照我们上次会议达成的共识,本项目建议书将阐述麦肯锡如何以在整个生产流程中占有重要地位的2条热轧生产线作为试点,运用实施精益生产工具和系统帮助宝钢实现其宏伟目标,提高交货业绩,达到更高的资产利用率和产品质量。虽然我们只需要对精益诊断作出建议,我们还是对整个项目作了描述,以便使您对我们需要做的工作有一个总体了解。我们非常高兴有这个机会与宝钢在这一重要项目中进行合作,并期待着双方合作能够长久和富有成果。项目建议书分为以下五个部分: 一.项目背景以及要解决的问题 二.项目最终成果

三.诊断方法 四.工作安排 五.麦肯锡的资历 一.项目背景以及要解决的问题 宝钢是中国领先的汽车钢材公司,为许多大型汽车OEM 厂商比如上海大众等提供产品。宝钢拥有优良的符合国际最高标准的制造资产、相对较低的成本以及组织良好的工厂,这些为宝钢进一步巩固其在中国的领先地位(比如在上海通用),继而扩展到亚洲以及世界其它地区,成为全球性OEM 厂商的供应商打下了坚实的基础。 但是宝钢要想实现这一目标,仍然面临着大量的挑战: ?提高产品质量以达到领先汽车OEM 厂商车体钢板的质量标准。宝 钢在冷热轧钢以及电镀方面有很强的实力。但是,宝钢需要提高其 设备运营能力,改善其质量管理系统和流程,生产出其先进设备条 件下的高质量的产品。 ?提高交货表现(如:降低交货期,改善按期交货率),以满足高要 求的国际客户需要。全球以及中国的客户都要求降低交货时间,提 高交货可靠性。但是,宝钢当前的交货时间相对较长,且不可靠。 宝钢目前不能按照根据顾客定单制定的生产计划进行稳定地生产。 宝钢因此需要稳定并优化其设备运作(如:热轧厂),修订整个内 部链条的排产系统,以实现理想的交货业绩。 ?提高工艺稳定性以提高资产效益以巩固其低成本并提高利润率。当 前,由于工艺稳定性热轧厂似乎未达到其产能。如上所说,稳定其 设备运作并修改排产系统是提高资产效益的基础。另外,也可能需 要通过集中投资来解决瓶颈问题。 2

中厚板的发展现状及趋势

中厚板的发展现状及趋势 近些年国内市场对中厚板的需求一直保持增长态势, 尤其是从2000年开始, 这一需求攀升速度急剧加快, 最主要的拉动因素是基础设施建设用钢结构、造船工业、桥梁建设、油气开发及输送等行业的蓬勃发展。中厚板是重要的建筑钢材品种,广泛用于机械制造、桥梁、厂房、电站、城市公共建筑等,由于国民经济的高速发展,拉动了中厚板市场的需求并促进了中厚板行业的快速发展。近3 年,全国新上马宽厚板轧机共29 条,产能达到11 539 万t ,产品结构正向更宽更厚的方向倾斜,且由原始的普碳钢板向高强度品种钢发展。[1] 1 全国中厚板的现状 1.1 近几年中厚板的生产和消耗 由于国民经济强大需求的拉动和综合国力的增强, 中国冶金工业出现了前所未有的发展机遇和发展速度。1987 - 2004 年成品钢材产量、中厚板(卷) 产量及2000 - 2004年中厚板产量见表1。截至2003年底中国已建成的中厚板轧机生产能力1719万吨, 其中宽度4000 mm以上中厚板轧机生产能力320万吨, 3500~3800 mm轧机生产能力305万吨, 2800~3000 mm轧机生产能力360万吨, 2300~2700 mm轧机生产能力734万吨。据不完全统计, 2004 年底投产和在建的中厚板轧机有15套, 生产能力1435万吨。其中2套(宝钢、沙钢) 为5000 mm宽厚板轧机, 生产能力290万吨;3套(南钢、安钢、韶钢) 炉卷轧机, 生产能力310万吨; 3500~3800 mm轧机生产能力880万吨; 2500~2800 mm 轧机生产能力265 万吨。至2004年底中国共有中厚

宝钢宽厚板切割生产线

宝钢宽厚板切割生产线 1. 项目简介 宝钢宽厚板工程是宝钢“十五”计划重点项目。工程分两期建设,一期建设一架四辊可逆精轧机,一架立辊轧机,轧制最大宽度4.8米,长25米,厚150毫米,年产140万吨宽厚板。二期增建一架粗轧机,生产规模扩展到180万吨,最大轧制厚度可达400毫米。产品以船用板及管线板为主,同时还生产建筑、锅炉容器、模具等国内紧缺钢板品种,专用板约占90%左右。作为我国第一套特宽幅现代化宽厚板轧机生产线,该工程的建设将改变我国5米级造船用板,大口径、长距离、高钢级、抗硫化氢管线用板长期依赖进口的状况。 该生产线由板坯接收跨、板坯跨、加热炉区、主轧跨、主电室、磨辊间、冷床跨、剪切跨、中转跨、热处理跨、涂漆跨以及末端成品跨等组成。经过连铸、精轧、热矫直、超声波探伤、火焰切割、热处理、喷印等工序形成最终宽厚板产品,工艺图如下图所示。

宽厚板生产工艺流程图 火焰切割系统作为宽厚板生产线的一个重要工序,主要用于大于50mm厚带温(最高温度350℃)钢板的定尺切割(切头、切尾、横向及纵向切割、废边切割)和取样切割,以及特殊尺寸钢板的切割,切割出来的成品可以直接满足用户订货的尺寸要求并直接在钢板上冲打产品信息。该项目功能需求新颖、难度大,在国内首创,国外也仅有日本有类似系统。而且相比日本的类似系统,宝钢还提出了废边切割、双工位切割等需求,此外该系统还解决了对于钢板的轮廓扫描和定位、热钢板切割过程中钢板尺寸变化的温度补偿等高难度技术问题。 该宽厚板生产线的上位监控系统除了对切割过程进行自动化监控外,还集成了大量特殊的算法和独特的功能,易控(INSPEC)软件由于具有强大的二次编程能力,可以把常规的监控功能与使用高级语言开发的软件功能模块无缝集成到一起,因此选用了易控(INSPEC)软件作为系统的开发平台。 2.系统构成 该宽厚板切割系统采用分层设计,整个控制系统由L3管理系统、CCC中心计算机系统、NC控制计算 机系统、底层运动控制单元等构成。系统架构图如图所示。

年产150万吨中厚板车间工艺设计.docx

.................大学 本科生毕业设计开题报告 题目:年产150万吨中厚板车间工艺设计 学院:冶金与能源学院 专业:材料成型及控制工程 班级: 姓名: 学号: 指导教师: 2015年11 月15 日 一.选题背景 1.1题目来源 冶金行业经过了近8年的高速发展,行业的钢材产能已经达到近6亿吨/年。已有和在建的中厚板生产线近70条,中厚板生产能力达到接近7000万吨/年。但是国际金融危机的影响和国内经济周期的调整,钢铁产品市场成了典型的买方市场。冶金企业如何在这一轮经济调整中,实现技术和产品的转型成了决定企业生存的关键。各中厚板生产厂纷纷根据自身的技术装备特点、技术研发能力、市场客户需求确定自己的产品战略定位。综合实力强的企业,全力体现出产品的差异化战略,坚持不懈地开发生产其他企业无法生产或难于生产的市场短线、高档产品。高档次产品开发离不开性能控制技术,性能控制的新技术不仅提高钢板的性能,还可以带来生产成本的降低。 1.2项目概述: 经过对国内外中厚板市场现状的分析以及前景预测,综合对当地各种物料供应、能源等其它资源的分析,我们选择区域与资源优势居一体的唐山曹妃甸地区作为建厂厂址,设计一座年产量150万吨4300热轧中厚板车间,并且能够生产规格齐全、性能优良,能满足市场需求的产品。 1.3中厚板简介 中厚钢板:厚度大于4mm的钢板属于中厚钢板。其中,厚度4.0-20.0mm的钢板称为中厚板,厚度20.0-60.0mm的称为厚板,厚度超过60.0mm的为特厚板。 中厚板的用途: 中厚板主要用于建筑工程、机械制造、容器制造、造船、桥梁等行业,并且随着国民经济建设其需求量非常之大,范围也十分广。 (1)造船钢板:用于制造海洋及内河船舶船体。要求强度高、塑性、韧性、冷弯性能、焊接性能、耐蚀性能都好。 (2)桥梁用钢板用于大型铁路桥梁。要求承受动载荷、冲击、震动、耐蚀等。 (3)锅炉钢板:用于制造各种锅炉及重要附件,由于锅炉钢板处于中温(350℃以下)高压状态下工作,除承受较高压力外,还受到冲击,疲劳载荷及水和气腐蚀,要求保证一定强度,还要有良好的焊接及冷弯性能。 (4)压力容器用钢板:主要用于制造石油、化工气体分离和气体储运的压力容器或其

中厚板生产现状与工艺变化研究

中厚板生产现状与工艺变化研究 摘要:我国的中厚板生产技术将伴随钢铁工业的迅猛发展及下游产业的需求变化而快速发展。中厚板生产产品的发展趋势是以高强、专用特殊板为主,生产技术的发展趋势是以TMCP和微合金化为主,辅之以满足下游用户特殊需要的探伤、喷丸和热处理等工艺。在供求关系上,目前的中低档产品供大于求,通过3~5年时间将达到供求的动态平衡,逐步实现高档次、高质量产品100%国产化。 关键词:中厚板;轧机工艺;装备发展 近几年,我国的中厚板轧机发展较快,产品和工艺装备的升级也如雨后春笋。但要真正生产高档次的钢板,仍有一些差距。目前,国内外石油、天然气系统需求的高强、高压、耐候、耐蚀和抗裂等特殊要求的管线、石油储罐和石油平台用钢等,仍不能满足需求。所以我国的中厚板生产也同我国的钢铁工业一样,需要有一个从量到质、从大到强的转变。 1、我国中厚板轧机生产线现状 1.1中厚板轧机现状 就中厚板轧机而言,目前可以分为三类:即4300mm和5000mm的主轧机为A 类。近两年建成投产的生产线具有轧制压力大(80MN~100MN)、板幅宽、前后工序配套能力强等优势,瞄准的是中厚板的高端产品。厂家主要以大型国有企业和技术实力较雄厚的企业为主,如宝钢、鞍钢和沙钢等;B类主要是以3.5m轧机为代表的中档水平轧机,其轧制压力居中偏高(50MN~70MN),前后工序的配套正在逐步完善,主要被技术实力雄厚、目前还不能生产高端产品的企业拥有,如首钢和济钢等;C 类轧机以生产传统的中低档产品为主,主要由一些老企业和部分新兴的民营企业所拥有,如营口和文丰等。目前各大钢铁企业和具备一定实力的企业在扩张规模的同时,也在工装水平上和配套工序上对中厚板工艺进行新一轮的升级和技术改造,甚至是异地建设全新的中厚板厂,这些升级改造后和新建的装备将全面提升我国中厚板产品的品质和档次。可以预计,在2008年之前,对于我国国民经济需要的高档中厚板产品国内即可具备一定的生产能力。就像欧洲一位钢铁专家断言,目前中国已具有世界上最先进的钢铁装备,不出3年,中国就会成为世界钢铁强国。根据钢协的统计,近几年我国中厚板轧机的规格、数量。 1.2中厚板轧钢生产线工艺装备的现状 中厚板轧钢生产线的工艺装备是在钢坯质量一定的前提下保证最终产品质量的重要环节。以往的轧钢厂是以轧机为中心,其余的装备往往是因陋就简,尤其是在以普材为主的生产厂更是如此。轧制中厚板时尽管在加热和精整工序上采取了一些保护措施,如不产生划伤、提高剪切质量等,但是随着产品质量、品种规格、产品档次和用途等市场因素的变化,各生产厂已开始逐步重视并对整个工艺线进行分析、升级和改造。由于历史原因,我国中厚板轧机生产线的总体装备水平与国外先进厂家还存在一定的差距。主要体现在: (1)规模小,装备水平低; (2)加热炉大部分为推钢式,加热能力和质量保证能力差; (3)轧机能力差距大,一是3m以下的轧机占总量的80%左右;二是轧制压力大部分为30MN~50MN; (4)后部精整能力不足,因陋就简。如矫直机能力不足,几乎没有冷矫;纵剪能力

中厚板分类及牌号标准

品名牌号供货标准钢板 碳素结构钢Q235 Q275 GB/T 700 GB/T 3274 10~60×1500~2500×4000~12000 优质碳素结构钢08、10、15、20、25、30、40 45、50、55、20Mn、25Mn GB/T 711 10~50×1500~2500×4000~12000 船体结构用钢A、B、D、E A32、D32、E32 A36、D36、E36 CCS、LR、GL、BV、DNV造船规范、GB712 10~50×1500~2500×4000~12000 低合金结构钢Q345、Q390、Q420、Q460 GB/T1591 GB/T3274 10~60×1500~2500×4000~12000 桥梁用钢Q345qC、Q345qD、Q345qE GB/T 714 10~50×1500~2500×4000~16000 锅炉和压力容器用钢Q245R Q345R 16MnDR GB713 GB3531 10~60×1500~2500×4000~12000 船体结构用Z向钢E32-Z25 E32-Z35 CCS、LR、GL、BV、DNV造船规范GB712 WJX(ZB)77-2005 10~50×1500~2500×4000~12000 E36-Z25 E36-Z35 CCS、LR、GL、BV、DNV造船规范GB712 WJX(ZB)79-2005 CCSD32-Z25 CCSD32-Z35 CCS造船规范GB712 WJX(ZB)54-2007 CCSD36-Z25 CCSD36-Z35 CCS造船规范GB712 WJX(ZB)55-2007 建筑系列钢Q345GJB WJX(ZB)145-2008 GB/T19879-2005 12~60×1500~2500×4000~12000 Q345GJC Q345GJD Q390GJC WJX(ZB)144-2008 GB/T19879-2005 Q390GJD Q355NHD-J WJX(ZB)125-2005 10~60×1500~2500×4000~12000 建筑系列Z向钢Q345GJBZ15/25/35 Q345GJCZ15/25/35 Q345GJDZ15/25/35 WJX(ZB)145-2008 GB/T19879 20~60×1500~2500×4000~16000 Q390GJCZ15/25/35 Q390GJDZ15/25/35 WJX(ZB)144-2008 GB/T19879 Q345BZ15/25/35 Q345CZ15/25/35 Q345DZ15/25/35 WJX(ZB)81-2008 GB/T1591 20~60×1500~2500×4000~16000 Q390BZ15/25/35 Q390CZ15/25/35 Q390DZ15/25/35 WJX(ZB)82-2008 GB/T1591 压力容器用钢WDL610D GB 19189 12~60×1550~2500×4000~12000 WDL610E GB 19189 WH610D2 GB 19189 WHD2 GB 3531 高性能: 10~60×1550~2500×4000~12000 WHD3 — WHD4 GB 3531

中厚板开题报告

燕山大学 本科毕业设计(论文)开题报告 课题名称:中厚板轧机压下规程及滚系结构设计 学院(系):机械学院 年级专业: 09级轧钢 学生姓名: 指导教师: 完成日期: 2013-03-22 一、国内外中厚板轧机国内外研究动态,选题的依据和意义 中厚板轧机是用于轧制中厚度钢板的轧钢设备。在国民经济的各个部门中广泛的采用, 它主要用于制造交通运输工具(如汽车、拖拉机、传播、铁路车辆及航空机械等)、钢机构件 (如各种贮存容器、锅炉、桥梁及其他工业结构件)、焊管及一般机械制品等。习惯于将厚度 在4~20毫米范围内的钢板成为中板,将厚度为20~60毫米的钢板称为厚板。 1、世界中厚板轧机发展状况[1] 1864牛美国创建了世界上第一套三辊劳特式中板轧机,推广于世界。到了1891年,美 国钢铁公司霍姆斯特德厂,为了提高钢板厚度的精度,投产了世界上第一套四辊可逆式厚板 轧机。1918午卢肯斯钢铁公司科茨维尔厂,建成了—套5230mm四辊式轧机,这是世界上第 一套5m以上的特宽的厚板轧机。 1907年美国钢铁公司南厂为了轧边,首次创建了万能式厚板轧机,在当时还是十分新奇 的。南厂在1931年还建成了世界上第一套连续式中厚板轧机,在精轧机组后设精整作业线, 用于大量生产厚度为10mm左右的中板。欧洲国家中厚钢板生产也是比较早的。1910年,捷 克斯洛伐克投产了一套4500mm二辊式厚板轧机。1913年,西班牙建成一套二辊式厚板轧机。 1937年英国投产了一套3810mm中厚板轧机。1940年,德国建成了一套5000mm四辊式厚板轧 机。1939年,法国建成了一套4700mm四辊式厚板轧机。1940年,意大利投产了一安4600mm 二辊式厚板轧机。这些轧机都是用于生产机器和兵器用的钢板,多数是为了满足二战备战的 需要。第二次世界大战期间,美、苏、英、法、德、意、日、加等八国制造了军舰和坦克等 武器,先后投产一批厚板轧机。20世纪50~60年代宽厚板轧机建设较多的是美国,当时以 4064mm式厚板轧机为主,此期间美国建有3米级及3米以下轧机8台,4064mm厚板轧机7 台,特宽轧机(≥5000mm)1台。 60年代后期至70年代初期厚板轧机的领先地位转向日本,这时期日本建有4724mm双机 架四辊式厚板轧机5套。1976年~1977年间日本建设3套5500mm特宽厚板轧机,1974年住 友鹿岛厂将5335mm粗轧机改造为5450mm轧机。建设这种特级厚板轧机主要是为生产φ1626mm 大直径uoe钢管用宽钢板和20~30万吨级油轮用钢板。 1984年底,法国东北钢铁联营公司敦刻尔克厂在4300mm轧机后增加一架5000mm厚板轧 机,增加了产量,并扩大了品种。1984年底,苏联伊尔诺斯克厂新建了一套5000mm宽厚板 轧机,年产量达10万吨,以满足大直径焊管和舰艇用宽幅厚板的需求。1985年德国迪林根 冶金公司迪林根厂将4320mm轧机换成4800mm轧机,并在前面增加一架特宽的5500mm轧机, 以满足1625mm大直径doe焊管用板需求。1985年12月日本钢管公司福山厂新制一套 4700mmhcw型轧机,替换原来的轧机,更有效地控制板形,以提高钢板产量。 近来电子计算机的应用使轧机提高了自动化控制程度。中厚板轧机普遍采用了液压 agc(钢板厚度自动控制系统)。中厚板的精度和生产效率大幅度提高。神经网络和遗传算法相 结合的方法对中厚板轧制过程的轧制参数进行预测,进一步提高了轧制参数控制模型的预测 精度和泛化能力[2-4]。 国外中厚板轧机发展主要有这几个特点:(1)从扩大产量型转向提高尺寸精度及表面质

钢铁行业生产工艺流程

钢铁行业生产工艺流程 钢铁生产工艺主要包括:炼铁、炼钢、铸钢、轧钢等流程。 1. 炼铁 铁矿石的品种分为磁铁矿Fe3O4、赤铁矿Fe2O3、褐铁矿2Fe2O3.3H2O、菱铁矿FeCO3。铁矿石中除铁的化合物外,还含有硅、锰、磷、硫等的化合物(统称为脉石)。铁矿石刚开采出来时无法直接用于冶炼,必须经过粉碎、选矿、洗矿等工序处理,变成铁精矿、粉矿,才能作为冶炼生铁的主要原料。 将铁精矿、粉矿,配加焦炭、熔剂,烧结后,放在100米高的高炉中,吹入1200摄氏度的热风。焦炭燃烧释放热量,6个小时后温度达到1500度,将铁矿融化成铁水,不完全燃烧产生的CO将氧从铁水(氧化铁)中分离出来,换句话说CO作为还原剂将铁从铁水(氧化铁)中还原出来。熔剂,包括石灰石CaCO3、荧石CaF2,其作用是与铁矿石中的脉石结合形成低熔点、密度小、流动性好的熔渣,使之与铁液分离,以便获得较纯净的铁水。铁水即生铁液,然后被送往炼钢厂作为炼钢的原料。 宝钢炼铁车间由两座4063立米大型高炉组成,预留有第三座高炉的建设场地。全车间年产生铁600万吨(最终产量可达650万吨)。向炼钢车间热送576.6万吨铁水,钢锭模铸造车间热送6.78万吨,其余16.62万吨铁水送铸铁机铸块。全车间分两期建设,1号高炉计划1982年4季度投产,2号高炉计划1984年投产。全车间约占地572,000平米,采用半岛式布置,1、2高炉中心距370米,原料、燃料均用胶带运输机分别由原料场,烧结车间,炼焦车间送入矿槽、焦槽。筛下粉矿、碎焦亦由胶带运输机运出,转送烧结车间。铁水输送采用320吨鱼雷式混铁车。高炉煤气灰、垃圾、废铁的… 2. 炼钢 炼钢就是把原料(铁水)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。 最早的炼钢方法出现在1740 年,将生铁装入坩锅中,用火焰加热溶化炉料,之后将溶化的炉料浇铸成钢锭。1856 年,英国人亨利-贝塞麦发明了酸性空气底吹转炉炼钢法,第一次解决了铁水直接冶炼钢水的难题,从而使钢的质量得到提高,但此法不能脱硫,目前己被淘汰。

宝钢厚板轧机厚度及凸度测量技术

宝钢厚板轧机厚度及凸度测量技术 引言宝钢厚板厂轧机测厚仪和凸度仪是厚板轧制过程主要产品质量特性(厚度和凸度)控制系统的测量装置,设计产品宽度范围到5 m,厚度范围 5~125 mm。由于产品精度要求,对于厚度和凸度控制有较高的功能和精度要求,对测量系统的测厚仪和凸度仪的实时性和准确度就有相应需求,因此采用合适 的测量方法、对测量过程可能的影响量的补偿技术等都是该测量系统的特点, 同时测量装置本身的技术特点也保证了它的可靠性。 1 厚度及凸度测量系统 构成宝钢厚板厂轧机测厚仪和凸度仪是从德国IMS 公司引进的放射性同位素 厚度测量系统。与其它公司以及宝钢以前使用的测厚仪相比较,IMS 公司新的 设备采用了Interbus 总线、测量信号数字化和计算机网络以及测量通道冗余技术,整个系统的架构清晰、紧凑,简单而又高效,代表了测厚仪及其它特殊仪 表最新发展方向。 1.1 厚度及凸度测量原理放射性同位素(137Cs)核衰变产生的γ射线穿透被测物时,由于散射和吸收而产生强度的衰减,衰减的程度与 被测物种类、厚度等因素有关,关系如公式1: 式中:I 表示射线穿过被测物时的强度;I0 表示射线未穿过被测物时的强度;μ表示被测物的质量吸收系数;ρ表示被测物的密度;dh 表示被测物的厚度。在实际应用过程中,钢种的不同会导致其密度(ρ)不同,相应的质量吸收系 数(μ)也会发生改变,对于一种具体的钢种,只要知道其中的化学成分含量, 可以利用式(4)进行计算得到合金补偿系数。 式中:Ai 为钢种合金补偿系数;Ai(ρ)为钢种密度的补偿系数;Ai(Z)为钢种 质量吸收系数的补偿系数;ρFe=7.8538g/cm3,为铁的标准密度;ρx为元素X 的密度;μx为X 元素的质量吸收系数;μFe为铁元素的质量吸收系数;G%(x)为X 元素在带钢中的含量。在厚板轧制过程中,被测的厚板实际上是

宝钢中厚板分公司连铸坯收得率达到97

宝钢中厚板分公司连铸坯收得率达到 [ ] 今年以来,中厚板分公司对标先进,强化标准化作业,对冶炼温度、时间和成分等进行精细化控制.月份,该公司连铸坯收得率达到,比去年月均收得率提升. 宝钢股份厚板厂内部缺陷发生率大幅降低[了解更多钢管价格请返回首页] 文章来源:钢管市场行情网添加人:添加时间: 今年以来,宝钢股份厚板厂以十大技术攻关项目为抓手,有效降低了产品内部缺 陷发生率.月份,厚板产品内部缺陷发生率仅为,创历史最好水平.其中,厚板表面 缺陷率、钢板尺寸缺陷率和边部线状缺陷率分别较年初降低了、和. 面对严峻地市场形势和用户对质量要求地提高,今年年初,厚板厂成立了多个质量攻关小组,针对钢板表面、尺寸、边部线状等缺陷展开质量攻关,并制订了多 项措施促进现场产品质量改善,增强员工地产品质量意识. 厚板厂以十个攻关项目为抓手,持续推进现场质量改善工作.针对钢板表面类缺陷高发地问题,厚板厂积极开展“表面缺陷控制”劳动竞赛,并发动全体员工开展“我 为厚板表面缺陷控制献一计”活动;针对钢板尺寸缺陷问题,通过克服粗轧机调试 地不利影响,进一步优化厚度控制模型、钢板平面形状控制模型,快速稳定了钢板 尺寸控制水平;针对边部线状缺陷,开展对比试验,通过改善板坯过冷却、改进轧 制工艺等,大大降低了缺陷发生率. 最新宝钢股份厚板厂内部缺陷发生率大幅降低最全宝钢股份厚板厂内部缺陷发 生率大幅降低供应商宝钢股份厚板厂内部缺陷发生率大幅降低国产宝钢股份厚 板厂内部缺陷发生率大幅降低国标钢管宝钢股份厚板厂内部缺陷发生率大幅降低 钢管厂宝钢股份厚板厂内部缺陷发生率大幅降低钢管大全宝钢股份厚板厂内部 缺陷发生率大幅降低宝钢股份厚板厂内部缺陷发生率大幅降低资讯 钢企网 二季度以来,特钢事业部深入挖掘降本潜力,取得明显成效.锻造厂通过优化高温合金、钛合金等高附加值坯料地修磨工序,大大降低了坯料研磨消耗,使成材率提高了至个百分点,达到了以上.图为员工正在研磨高附加值坯料.资料个人收集整理,勿做商业用途 酒钢中板工序十举措确保保增长目标实现 [ ] 针对今年最后三个月生产时间,酒钢宏兴炼轧厂中板工序以开展技术攻关,优化生 产工艺,加强过程控制为重点,从安全保障、工艺优化、技术攻关、设备维护、生产组织、 外围协调等个方面提出保产措施,确保全年万吨保增长目标地实现. 由于市场形势地变化,下半年来中板工序产量任务面临巨大压力,尤其是风电工程 用板地大量生产,对工序设备管理能力、生产组织水平、操作人员技能都是一个严峻地考 验.截至月底,该工序共完成产量万多吨,完成全年计划地,其中生产风电工程用板万吨. 针对不到三个月地生产时间和万吨地生产任务,该工序召开专题会议,制定出保产地项举 措,并明确了责任人. 在技术攻关方面,该工序对风电板生产工艺优化进行深入研究,研究改进—厚度、 使用热轧控冷工艺生产地合理性,提高其产量.研究通过控制冷却工艺优化提高—厚度地轧

冶金行业生产工艺

钢铁行业 一.我国钢铁行业简介 我国是世界上最早进行钢铁冶炼的国家之一,在公元前6世纪前后,中国就发明了生铁冶炼技术,到春秋战国时期,基本掌握了块炼铁、铸铁和炼钢技术。 进入工业大革命时期以后,随着工业发展需要和电炉炼钢,连铸技术的发展,钢铁冶炼技术大大提高,全球钢铁产钢量大幅度提高。建国后,我国先后从西德和日本引进大量的先进的冶炼设备和工艺,从而改善了国内钢铁冶炼落后的形势,到20009年国内生产粗钢5.65亿吨,连续10年居世界之首。 我国有大小钢铁企业几百家,主要的钢铁企业有:宝钢、首钢、鞍本、武钢、河北钢铁、山东钢铁、沙钢、包钢、攀钢、马钢、太钢等等。 二. 钢铁的定义和分类 钢铁从本质上都是铁和碳的化合物,其中还有微量的磷、硫、硅和锰等元素。生铁、熟铁和钢的主要区别在于含碳量上,含碳量超过2%的铁,叫生铁;含碳量低于0.05%的铁,叫熟铁;含碳量在0.05%-2%当中的铁,称为钢。 钢铁的分类方式很多,常用分类如下。 (1) 按品质分类:普通钢(P≤0.045%,S≤0.050%);优质钢(P、S均≤0.035%);高级优质钢(P≤0.035%,S≤0.030%)。

(2)按化学成份分类:①碳素钢【低碳钢C≤0.25%)、中碳钢(C≤0.25~0.60%)、高碳钢(C≤0.60%)】②合金钢:【低合金钢(合金元素总含量≤5%)、中合金钢(合金元素总含量>5~10%)、高合金钢(合金元素总含量>10%)】。 (3)按成形方法分类:锻钢、铸钢、热轧钢、冷拉钢。 (4)按钢的用途分:结构钢、工具钢、特殊钢、专业用钢。 三. 钢铁的冶炼流程和主要设备 一般来说,钢铁的冶炼大致分为四个过程:炼铁、炼钢、热轧、冷轧。 宝钢钢铁产品冶炼工艺流程

纤维板生产工艺流程图教学内容

纤维板生产工艺流程 20 [ 标签:纤维板,工艺流程] 纤维板生产工艺详细操作流程 特意为您推荐的相关内容 ??什么是工艺流程?2回答2009-12-17 ??哇哈哈是哪里生产的1回答2011-03-15 ??关于生产前1回答2011-03-14 更多纤维板工艺流程相关知识>> ?陶瓷纤维板 ?高密度纤维板 ?中密度纤维板 ?硬质纤维板 ?中密度纤维板生产厂家 ?高密度纤维板生产工艺 ?中密度纤维板价格 ?中密度纤维板国家标准 答案 生产工艺流程简述 1,削片—筛选 生产中厚板时原木不要求剥皮,但树皮允许体积分数小于8%%。原木装载机将小径木、枝桠材等木材原料放在储木台上,通过皮带运输机送入削片 机,削片机前装有金属探测器,避免带有金属的木材进入削片机。进入削片机 的木材被削成规格木片,经由螺旋运输机和斗式提升机送人木片储仓储存。 由于软材硬材要按比例混合,所以采用两个储仓,分别储存软材和硬材木片。 储仓下部的出料装置能控制出料速度,根据工艺配比,由出料装置控制出料 量,使软硬木片按要求的比例均匀混合。软硬木片之比为3:7 或4:6。混合木片的PH值最好能相对稳定在5,0---5,5之间。 然后,木片经皮带运输机送至振动筛进行筛分,筛选机一般有两层。在除 去过大的和过小的木片和杂物后,将合格木片送至清洗设备除去泥沙、小碎 石、污物及金属块等。木片清洗可分为水洗和干洗两种方式。根据我国原料 的现状,采用水洗较合适。但木片水洗耗水量大,又有污水处理问题,且造价 较高,虽然木片清洗的质量好,效率高,有利于纤维分离和板的质量,但生产中厚板的中小生产规模厂有不少还是采用了木片干洗方式。净化后的木片经螺 旋运输机和斗式提升机送往热磨间。 2,热磨—施胶—干燥

中厚板生产工艺介绍

目录: 一、中厚板概述 二、热轧总厂中厚板分厂概况 三、中厚板分厂轧钢生产工艺 四、中厚板性能 一、中厚板概述 1、中厚板是国家现代化不可缺少的一项钢材品种,被广泛用于大直径输送管、压入容器、锅炉、桥梁、海洋平台、各类船舰、坦克装甲、车辆、建筑构件、机器结构等领域,其品种繁多,使用温度要求广泛(-20℃——600℃),使用环境要求复杂(耐候性、耐蚀性等),使用强度要求高(强韧性、焊接性能好等)。一般厚度在4mm以上的为中厚板(4——20mm的为中板,20——60mm为厚板,60mm以上的为特厚板)。 2、中厚板一般有较高的综合机械性能。力学性能要求有:强度、塑性、硬度、冲击韧性、刚度等。工艺性能要求有:焊接性能、淬透性、加工性、耐候性、耐蚀性、耐磨性、耐疲劳性、高温特性、低温特性等。 二、热轧总厂中厚板分厂概述: 1、热轧总厂中厚板分厂是我国中厚板行业的重要的基地,年产量向80万吨迈进。主要产品有:造船用结构钢板、桥梁用钢板、锅炉用钢板、压力容器用钢板、优质碳素结构钢板、普通碳素结构钢板、低合金高强度结构钢板、工程机械用钢板、耐火耐候高层建筑用钢板、特殊用途钢板等。先后为三峡工程、芜湖长江大桥、武汉军山长江大桥、武汉阳逻长江大桥、天兴洲公铁两用长江大桥、国家大剧院、北京电视塔、国家体育场、国家图书馆、北京奥运工程、国家石油战略储备工程、青藏铁路等国家重点工程提供了大量的优质钢板,许多产品都取代了进口的产品,成为“双高”产品中的佼佼者。 2、中厚板分厂主要的设备有:板坯修磨机、二座推钢式加热炉和一座步进式加热炉,立辊轧机、二辊轧机、四辊轧机各一座,控轧控冷系统,矫直、剪切、精整设备齐全,并有国内先进的热处理设备(三座常化炉) 三、热轧总厂中厚板分厂生产工艺 热轧总厂中厚板分厂生产工艺流程框图如下:

中厚板

由于船舶制造,桥梁建筑,石油化工,压力容器到等工业的迅速发展钢板焊接构件,大直径输送管件及型材的广泛应用,特别是海上运输,能源开发与焊接技术的进步,需要大量的宽而长的中厚板,使得中厚板生产日益趋向合金化和大型化,轧机亦日益重型化,高速化和自动化。3M以上的四辊宽厚板轧机已成为生产中厚板的主流设备。 1.1中厚板轧机类型及其布置 中厚板轧机从机架结构来看有二辊可逆式,三辊劳特式,四辊可逆式,万能式和复合式等几种形式;从几架布置来看,我单机架,串列或并列双机架即多几架连续式或半连续式轧机。 1.2中厚板轧机的结构形式 二辊可逆式轧机的辊径一般为8000~1500mm,辊身长度达3000~5500mm,这种轧机的主要优点是轧辊可以变速,可你运转,因此可以采用低速咬入,高速轧制以提高轧机咬入能力和增大压下量来提高产量,并可选择适当的轧制速度以充分发挥电机的潜力,并且由于它具有初扎机的功能,故对原料种类和尺寸的适应性较大,但这种轧机的辊型高度较差,而且不便于通过换辊来补偿辊型的剧烈磨损,故轧制精度不高。一般用作粗轧机或者开坯机 三辊劳特试轧机一般上;下轧辊直径为800~850mm。中辊直径为500~550mm,辊身长度为1800~2800mm,传动功率为1500~3000KW。这种轧机的主要优点是:(1)采用交流感应电动机传动以实现往复轧制而无需大型直流电动机。并可采用飞轮来减小电机容量,使建设投资大大降低(2)可以显著降低轧制压力的能耗,并使钢板易于延伸(3)由于中辊易于更换,因此便于采用不同凸度的中辊来补偿轧辊的磨损,以提高产品精度和延长轧辊使用寿命。但三辊劳特试轧机因中辊是从动辊而降低了其咬入能力,轧机前后升降台等机械设备也比较笨重复杂,而且辊系刚度也不够大。所以由于这种轧机不适于轧制精度要求高或者厚而宽的产品,过去常用于生产4~20mm的中板。现在由于四辊轧机的发展,此种轧机一般不在兴建。但由于其投资少建厂快故在中小型企业中仍在继续使用。 四辊可逆式轧机有直径相等的上下工作辊和上下支撑辊,其直径各在700~1200mm和1100~2400mm范围内,辊身长度为1200~5500mm,轧机大多驱动工作辊,轧机转速0~60~120r/min。这种轧机几种了二辊轧机和三辊劳特式轧机的优点,既降低了轧制力又大大增强了轧机刚性,可将轧机的强度与刚度有效的结合。因此这种轧机适合于轧制各种尺寸规格的中厚板,尤其是适合轧制宽度,精度和板型要求较严的厚板。它是现代应用最为广泛的中厚板轧机,相对而言这种轧机投资大,造价高 万能式轧机是在机前或机后具有一对或者两对立辊的可逆式轧机(二辊或四辊式)万能式轧机的有点是能轧制出起边的钢板,扎出成品不须剪边,故降低了金属消耗,提高了成材率 实践证明:立辊扎边只是在乍见宽厚比(B/H)值小于60~70时应用,例如,热连轧带钢粗扎阶段的轧制情况起作用,而对于宽厚板轧机。则由于扎件宽厚比均大于60~70,立辊扎边时钢板容易产生纵向弯曲,这样不仅起不到扎边的作用,反而是操作复杂,容易造成质量问题,并且立辊与水平辊又难于实现同步运行(即满足金属秒流量相同),要实现同步又必须增加电气控制装置并使操作复杂复合式轧机是一直那个既能轧制中厚板又能扎住板坯,甚至技能用作四辊又能用作二辊的复合式轧机,它适用于产量大而品种多的工厂。但其结构复杂,投

国内主要宽厚板生产企业概况[1]

国内主要宽厚板生产企业概况 有句话是这么说的:战争年代,工业的发展速度和创新水平都能得到很大的提高。宽厚板的发展也是如此,最初由于战舰、航空母舰等武器装备的发展,对于钢板的质量、强度以及厚度等要求越来越高,宽厚板轧机在这期间得到了很大发展。 和平年代,应大型桥梁,核电站,大型水坝,油田钻井平台,大型机械等领域的需要,宽厚板得到了更广泛的应用,这也促进了宽厚板行业的迅猛发展。厚钢板产量从2004年的821.26万吨发展到2009年的1874.86万吨,增长了128.3%,而今年也继续保持增长趋势,前10个月的产量就已经达到1860.9万吨。特厚板的产量增长速度也比较快,从2004年的180.01万吨增至2009年的474.56万吨,增长幅度达163.6%,今天1-10月份的产量达393.1万吨。而在2000年的时候,我国特厚板产量仅为71.43万吨,从2003年以后,随着我国经济的高速发展,国内也相继投产了一批具有世界先进水平的特宽厚板轧机,之后一直到2007年我国特厚板的产量也以每年百分之三十几的速度增长。 从地区来看,我国目前特厚板产量最大的省份是河南省,今年1-10月份特厚板产量已经达到109.2万吨了,其中贡献最大的是舞阳钢铁,现在已经成为我国宽厚板生产基地。其次是湖南省,随着华菱湘钢2006年8月建成投产目前国内配置水平最高、最大的常化热处理炉,产量迅速从2005年的4.33万吨跃升

到2006年的37.77万吨。河北省也在特厚板市场上占有较大份额,今年前10个月的特厚板产量已经达到43.3万吨。而近两年产量增长最快的要数江苏省,迅速崛起的民营钢企沙钢、长达、益成等宽厚板生产企业也渐渐在市场上占据了一席之地。 从我国厚板分省市产量统计表可以看到,我国厚板产量最高的是民营中厚板生产企业集中的江苏地区,在2009年以262.39万吨的产量占据我国厚板产量第一的位置,今年1-10月份的产量就以达到229.2万吨。其次是河北省,凭借良好的原料采购优势和价格优势,唐山中厚板公司,邯钢等企业的厚板产品如今已是遍布全国。

钢材产品知识

钢材产品知识 一、热轧卷板 一、热轧卷板 1、性能及应用 热轧卷板【Hot rolled coils 】是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。从精轧最后一架轧机出来的热钢带通过层流冷却至设定温度,由卷取机卷成钢带卷,冷却后的钢带卷,根据用户的不同需求,经过不同的精整作业线(平整、矫直、横切或纵切、检验、称重、包装及标志等)加工而成为钢板、平整卷及纵切钢带产品。由于热连轧钢板产品具有强度高,韧性好,易于加工成型及良好的可焊接性等优良性能,因而被广泛应用于船舶、汽车、桥梁、建筑、机械、压力容器等制造行业。 随着热轧尺寸精度、板形、表面质量等控制新技术的日益成熟以及新产品的不断问世,热连轧钢板、带产品得到了越来越广泛的应用并在市场上具有越来越强的竞争力。 2、产品材质 Q235B Q345B SPHC 510L Q345A Q345E 3、产品分类 热连轧钢板产品包括钢带(卷)及有其剪切而成的钢板。而钢带(卷)可以分为直发卷及精整卷(分卷、平整卷及纵切卷)。 4、主要产品 热连轧按其材质、性能的不同可分为:普通碳素结构钢、低合金钢、合金钢。 按其用途的不同可分为:冷成型用钢、结构钢、汽车结构钢、耐腐蚀结构用钢、机械结构用钢、焊接气瓶及压力容器用钢、管线用钢等。 一般说明: 热连轧钢板产品,钢种规格品种繁多,用途广泛,从一般的工程结构至汽车、桥梁、船舶、锅炉压力容器等制造,都得到大量使用。各种不同用途,对钢板的材质性能、表面质量及尺寸、外形精度等要求也各不相同,因此,必须对热轧钢板产品的品种、材质、特性及其用途有所了解,才能做到经济、合理利用。 二、冷轧卷板 冷轧板卷是以热轧卷为原料,在室温下在再结晶温度以下进行轧制而成,包括板和卷,国内众多钢厂如宝钢、武钢、鞍钢等均可以生产。其中成张交货的称为钢板,也称盒板或平板;长度很长、成卷交货的称为钢带,也称卷板。 1、冷轧的定义 是再结晶下的轧制,但一般理解为使用常温轧制材料的轧制.铝冷轧分为板轧和箔轧.厚度在0.15~以上的称为板,0.15~以下的称为箔.欧美多采用3~6台连续式轧机作为冷轧设备 生产过程中由于不进行加热,所以不存在热轧常出现的麻点和氧化铁皮等缺

宝钢生产工艺

1.炼钢主要是一个氧化反应过程,炼钢过程中,通过向炉内吹入氧气以氧化金属料中的碳、硅、锰等元素。对 2.为了熔融矿石中杂质脉石,高炉生产中需要加入熔剂,常用的是碱性熔剂。对 3.热轧的变形制度仅仅是制定压下规程,制定压下规程目的是合理分配各个道次的变形量,变形量包括总的压下量和道次压下量。错 4.热轧通常有两个轧制阶段,一是粗轧阶段,以较小的变形量进行轧制,使轧件具有精确的尺寸和光洁的表面;二是精轧阶段,采用高温大压下量,以减少轧制道次提高生产率。错 5.目前,宝钢分公司烧结厂共有3台495㎡的鲁奇式带式烧结机(长90m,宽5.5m),年产烧结矿1700万吨。对 6.宝钢分公司炼钢厂具有公称容量为300吨和250吨(平均炉产钢水量300吨和250吨)的顶底复合吹转炉各3座。对 7.钢管按生产方式可分为无缝钢管和焊接钢管两类,分别采用热穿孔和钢板/带钢焊接工艺生产。对 8.连铸是连续铸钢的简称,它是通过连铸机直接把钢水连续不断地浇铸成具有一定断面形状和尺寸的钢坯。对 9.在涂镀产品的后处理中,磷化处理后形成的磷化膜具有良好的润滑性、涂装性以及一定的耐蚀性。而钝化是采用辊涂方式生产,采用环保的无铬钝化处理液,提高产品的耐蚀性,可防止白锈的产生。对 10.矿石中的铁在高炉中几乎能全部被还原出来,在高炉的不同区间和温度时,由高价铁氧化物到低价铁氧化物到金属铁是完全一样的还原顺序。错 11.连轧管时,孔型顶部的金属由于受到轧辊外压力和芯棒内压力作用而产生轴向延伸,并向圆周横向宽展,达到减径减壁的效果。因此成型和焊接是它的两个基本工序,而不同的成型和焊接方法构成不同的焊管生产方法。对 12.在高炉炼铁中,矿石中的铁元素以氧化物的形式存在于自然界中,在高温下利用氧化反应冶炼成铁水,铁水作为炼钢的主要原料。错 13.液压热定心机定心,其目的是改善穿孔时的咬入条件和减少毛管前端的壁厚偏差。对 14.造渣剂是炼钢的一种重要辅助原料,一般有石灰石、石灰、软硅石等。石灰石和石灰中的CaO是炉渣的主要成分,它参与脱磷、脱硫反应。软硅石主要含有SiO2,用来调整熔渣碱度和钢渣量。对 15.高炉炼铁是将铁矿石在高温下冶炼成金属铁的过程,一方面由炉顶往炉内装入炉料,另一方面从高炉下部鼓入纯氧使炉料中的燃料燃烧。错 16.在最新的轧机中,在酸洗出口段与冷连轧机间增加一套活套装置,将分别在两个机组完成的工序在联合机组一次完成生产,因此又称为酸洗-冷轧联合生产技术。对 17.冷轧板带的品种规格较多,其生产工艺流程亦各有特点,一般来说主要的工序有:表面清理、冷连轧、退火、平整、剪切(横切、纵切)。错 18.轧钢的目的一方面是得到需要的产品形状和尺寸,另一方面改善钢的内部质量,提高钢的机械性能。对 19.热轧工艺过程主要分为:坯料准备、加热、轧制(粗轧、精轧)和精整等四个步骤。对 20.钢水炉外精炼就是将炼钢炉中初炼的钢水移到钢包或其他容器中再进行精炼处理,也称为二次精炼。对 21.高炉使用的燃料主要是焦炭,它在冶金中主要起三方面的作用:发热剂、还原剂和料柱骨架。对 22.炼钢反应是在高温条件下进行的,转炉炼钢通常无外加热源,冶炼过程的加热和升温,主要依靠铁水中硅、锰、碳、磷等元素的氧化放出的热量。电炉炼钢时则主要依靠电能来加