陶瓷金属化技术

陶瓷金属化技术-钼锰法

新型陶瓷常用的钼锰法工艺流程与被银法基本相似。其金属化烧结多在立式或卧式氢气炉中进行。采用还原气氛,但需要含微量的氧化气体,如空气和水汽等,也可采用H2、N2及H2O三元气体。金属烧结的温度,一般比瓷件的烧成温度低30~100℃。[钼锰法也是烧结金属粉末法最重要的一种。]

金属件的膨胀系数与陶瓷的膨胀系数尽可能接近,互相匹配,封包陶瓷的金属应有较高的温度系数,封接与陶瓷内的金属应有较低的温度系数。这样,陶瓷保持受压状态。

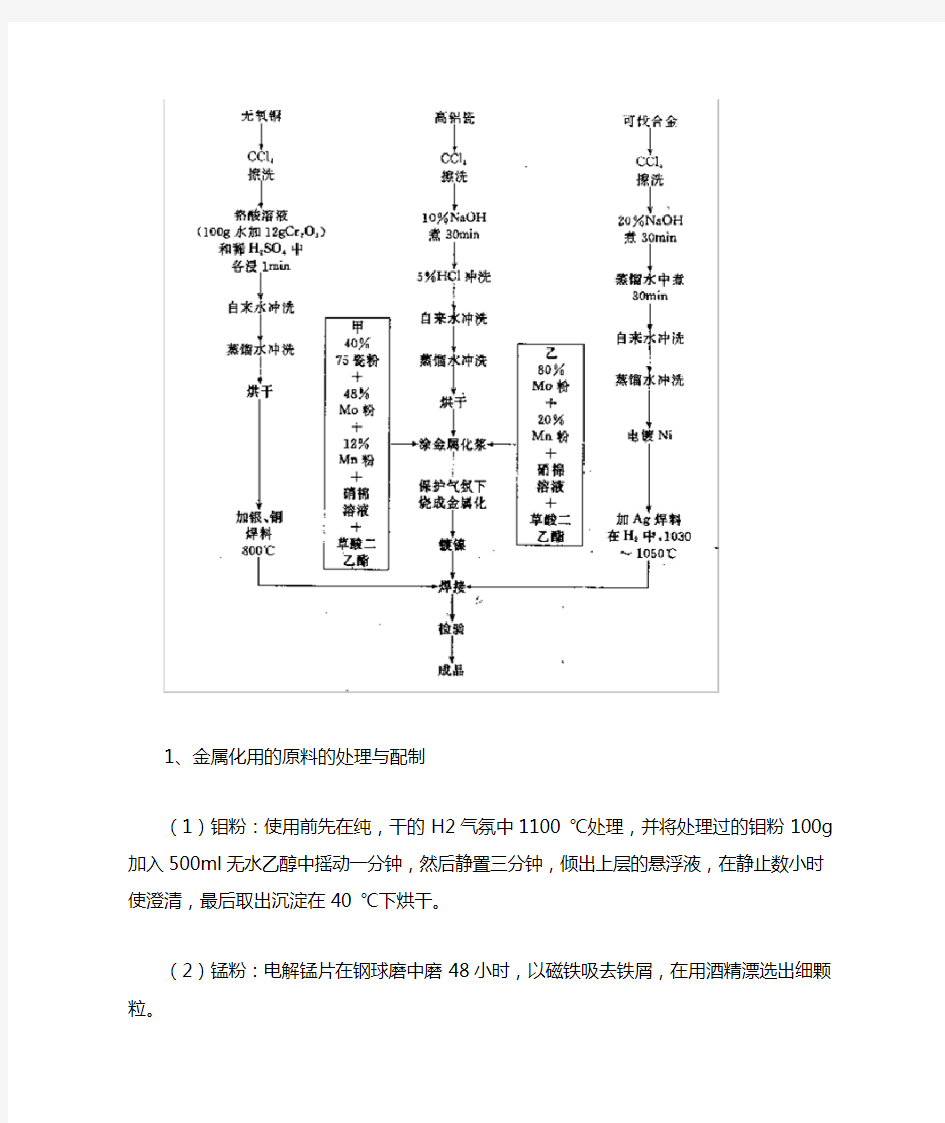

钼锰法的工艺流程图:

1、金属化用的原料的处理与配制

(1)钼粉:使用前先在纯,干的H2气氛中1100 ℃处理,并将处理过的钼粉100g加入500ml

无水乙醇中摇动一分钟,然后静置三分钟,倾出上层的悬浮液,在静止数小时使澄清,最后取出沉淀在40 ℃下烘干。

(2)锰粉:电解锰片在钢球磨中磨48小时,以磁铁吸去铁屑,在用酒精漂选出细颗粒。(3)金属化涂浆的配制与涂制:取100g钼锰金属的混合粉末(钼:锰=4:1),在其中加入2.5g硝棉溶液及适量的草酸二乙酯,搅拌均匀,至浆能沿玻璃棒成线状流下为准。每次使用前如稠度不合适,可再加入少量硝棉溶液或者草酸二乙酯进行调节。涂层厚度为50um。

金属化的机理:锰被水气中的氧气在800℃下氧化,高温下,熔入玻璃相中,减低其黏度。玻璃相渗入钼层空隙,并向陶瓷坯体中渗透。由于Al2O3在玻璃相中溶解-重结晶过程,因此在界面上往往存在大颗粒的刚玉晶体。氧化锰还能与Al2O3生成锰铝尖晶石,或与SiO2生成蔷薇辉石。

钼在高温下烧结成多孔体,同时钼的表面被氧化,并渗入到金属化层空隙的玻璃相中,被润湿和包裹,这样容易烧结,并向瓷体移动。

冷却后,经书相层就通过过渡区而与瓷坯紧密的结合。由于以上的高温反应在氧化铝瓷和钼锰金属化层之间形成有一厚度的中间层。金属化层厚度约为50um时,中间层约为30um,金属化层厚度增加,中间层厚度也增加。

2、上镍

在金属化烧成以后,为改善焊接时金属化层与焊料的润湿性能,许在上面上一层镍,可用涂镍再烧,也可用电镀的方法。

1,烧镍:将镍粉用上述钼粉漂选方法获得细颗粒,并采用和制金属化钼锰浆一样的方法制成镍浆,涂在烧好的金属化层上,厚度为40um,在980℃干H2气氛中烧结15分钟。

2,镀镍:在金属化层上电镀镍,周期短,电极上采用的镍板纯度为99.52%。

3、焊接

经金属化并上有镍的陶瓷,与金属焊接在一起,是在干燥H2保护下的立式钼丝炉中进香。与可伐合金焊接时焊料用纯银,与无氧铜焊接时,只能用银铜低共熔合金。

纯银焊料:一般采用0.3mm厚的薄片,或直径0.1mm的银丝,纯度为99.7%,焊接温度为030-1050℃

银铜焊料:也可采用0.3mm厚的薄片,或直径0.1mm的银丝,成分为72.98%银,27.02%铜焊接温度为030-1050 ℃

封接陶瓷与各种金属的玻璃焊料封接法技术讲解

玻璃焊料适合于陶瓷与各种金属合金的封接,特别是强度和气密性要求高的场合。尤其是普遍用于碱金属蒸气灯的制造。在以氧化铝和氧化钙为基的玻璃焊料中,若添加各种氧化物,对焊料性能有不同的影响。

添加物性能

二氧化硅、氧化锡玻璃焊料不易析晶,抗碱腐蚀能力下降

氧化铝过多,或不适当的SrO或MgO 易析晶,抗碱性增强,熔点随之升高,流动性下降Na2O和B2O3 增加焊料流动性,降低了抗碱性

少量Y2O3等稀土氧化物改善焊料的润湿性

1、工艺过程:通常用于制造碱金属蒸气灯的玻璃焊料有下列系统:

A系:40-50%Al2O3,35-42%CaO,12-16%BaO,1.5- 5%SrO

B系:A系中添加0.5-2%MgO,0.5-2.5%Y2O3

用氧化物和碳酸盐为原料,按质量百分比组成称量,混匀后,在1500℃左右的高温下保温1.5-2.0小时,充分熔制,快速冷却,粉碎,磨细,制成浆待用。

半透明氧化铝封接件过程图:

2、焊料的组成对性能的影响

以氧化铝和氧化钙为基的玻璃焊料,添加各种氧化物,可调节熔点,流动性,润湿性及抗钠腐蚀性能。例如,添加Na2O,B2O3,虽然流动性增大,但降低了抗钠腐蚀性能。

A系和B系的热膨胀系数:100-800℃时,A系和B系的膨胀系数均比氧化铝大,封接后有

所下降,原因是封接前A系和B系的焊料基本是玻璃相,封接后焊料结晶化。

三、非氧化物系陶瓷的固相封接

碳化物、氮化物等非氧化物陶瓷是理想的高温结构陶瓷,但是,陶瓷脆性难以保证在外应力作用下不破坏。因此希望制备陶瓷与金属复合材料。碳化物、氮化物等非氧化物陶瓷多采用固相封接法,即与陶瓷接触的固相由加压、加热法扩大接触面积,使各成分扩散,直至容积扩散而完成粘接。

1、固相封接法的机理:

两个处于相互接触状态的表,在高温压力的作用下,其封接机理不仅很复杂,而且结合状态受很多参数的控制,但大体可分3个阶段:

第一阶段:首先是面的接触,在温度和压力的作用下,初始表面产生屈服和蠕变变形,然后由表面变化扩大接触面积。

第二阶段:通过变形和表面扩散,界面移动且空洞渐渐消失。第三阶段:由体积扩散引起界面移动和空洞完全消失。

2、影响封接状态的因素:

1温度:影响试样封接的全过程,因为接触面的屈服变形,蠕变,表面扩散,体积扩散,以及界面移动,空隙消除都与温度有关系。

2压力:压力的作用主要对第一阶段的影响。

3时间:时间与压力和温度相配合影响整个过程。

4气氛:因试样的性质选择合适的气氛。

还有要注意选择材料间的热膨胀差的影响,试样表面光滑程度,以及元素扩散速度差的影响。

3、陶瓷的封接形式

金属与陶瓷的封接形式甚多,就其基本结构而言,有对封、压封、穿封三种,几种基本封接形式如图。

(1)对封如图(a)、(b)所示,通过焊封将金属化后的陶瓷端面上。这是一种工艺最简单的封接方式,其实(b)是一种夹层焊封法,应力是均衡的;图中(a)瓷件在一边则不均衡,如金属件不太厚时,这样也能很好地工作;如金属件过薄,则不宜用直接对封。

(2)压封陶瓷与膨胀系数较大的金属如银、铜、镍等焊接时,则应采用如图中(c)所示的外压封,即金属件在外,瓷件在内,加热焊接时,金属套在瓷件外,冷却过程中金属能将瓷件箍紧,以保证足够的强度及气密性。图中(d)是(c)的一种改进,这样可以大大降低焊接前后配合加工的精度要求,使金属件与瓷件间保持弹性结合,封接件可在更大的温度范围内工作,并能承受更大的热冲击作用。

(3)、穿封当穿封瓷件的金属件的直径较小,例如不大于1cm时,可以直接采用图中(e)所示的实心穿封。这是由于线径小,其膨胀系累计值不大,金属有较好的形变能力,故不易使瓷件炸裂。但如金属件较粗,而与瓷件的膨胀系数又相差较大时,则有将瓷件胀破之虑。所以应改用如图中(f)所示的压穿封。瓷件孔径较大,与金属件之间留有间隙,如将金属压片制成波纹形,还可以承受更大的热变化。如果元器件本身结构比较简单,则可使用其中之一种,如小型密封电阻、电容、电路基片等。如元器件本身结构比较复杂时,则可使用其中2-3种形式组合而成,如常见的穿心式电容器或绝缘套管等,其焊接方式由(d)+(e)或(d)+(f)组合而成。

4、碳化物陶瓷与金属的封接示意图

SiC和镍基合金反应在700℃以上,形成反应层。在高温下Si和C向镍基合金扩散,而合金中的Ni向SiC扩散,结果在合金两侧形成Ni的硅化物,碳化物等反应层。

5、氮化物陶瓷与金属的封接

※(1)SiN4与金属合金的封接

在惰性气体中,SiN4与奥氏体体的不锈钢AlSI-316和20/25/Nb钢,以及α-铁系不锈钢,在825-900℃产生反应,20/25/Nb钢反应显著,α-铁系不锈钢最稳定。主要是因为:合金中的Fe,Cr,Ni与Si反应,形成硅化物层。

SiN4与Ti封接时,界面上生成Ti5Si3,TiSi2,TiN。

SiN4与Fe封接时,在3GPa的压力下,1300℃时,保持30分钟,SiN4与Fe形成反应层,富含硅。※(2)氮化物与金属的封接

真空中,AlN,TiN和BN与金属Mo封接表明,AlN与1500℃蒸发,但不发生反应。TiN 分解而向Mo扩散。BN与Mo反应生成Mo2B和MoB。这种反应的方法叫“当场烧结”封接法,其程序为:

a,试样制备:在金属平面上加上陶瓷粉末使之接触。

b,加压:随着压力的升高,金属产生变形,从而使接触面扩大。

c,升温:随着温度的升高,金属软化并浸入陶瓷粉粒中,同时陶瓷开始烧结。

d,时间:在温度压力保持一定的时间完成陶瓷的烧结和界面的形成。

关于陶瓷表面金属化的应用与研究

斯利通关于陶瓷表面金属化的应用与研究现代新技术的发展离不开材料,并且对材料提出愈来愈高的要求。随着材料科学和工艺技术的发展,现代陶瓷材料已经从传统的硅酸盐材料,发展到涉及力、热、电、声、光诸方面以及它们的组合,将陶瓷材料表面金属化,使它具有陶瓷的特性又具有金属性质的一种复合材料,对它的应用与研究也越来越引起人们重视。 通过化学镀、真空蒸镀、离子镀和阴极溅射等技术,可以使陶瓷片表面沉积上Cu、Ag、Au等具有良好导电性和可焊性的金属镀层,这种复合材料常用来生产集成电路、电容等各种电子元器件。作为集成电路的方面,是将微型电路印刷在上面,用陶瓷做成的基片具有导热率高、抗干扰性能好等优点。随着电子工业、计算机的飞速发展,集成电路变得越来越复杂,包括的装置和功能也是越来越多,这样就要求电路的集成化程度越来越高。此时使用陶瓷金属化的基片能够大幅提高电路集成化,实现电子设备小型化。 电容器作为一种重要的电气件,它在电子工业和电力工业都有着很重要的用途。其中陶瓷电容器因具有优异的性能而占有很重要的地位,目前它的产销量是很大的,而且每年还在递增。 电子仪器在工作时。一方面向外辐射电磁波,对其他仪器产生干扰,另一面还要遭受外来电磁波的干扰。当今电子产品的结构日益复杂,品种与数量日益增多,灵敏度日益提高,所以电磁干扰的影响也日益严重,已经引起了人们的重视。 在电磁屏蔽领域,表面金属化陶瓷同样发挥着重要的作用,在陶瓷片表面镀上一层 Co-P和Co-Ni-P合金,沉积层中含磷量为0.2%-9%,其矫顽磁力在200-1000奥斯特,常作为一种磁性镀层来应用,由于其抗干扰能力强,作为最

高等级的屏蔽材料,可用于高功率和非常灵敏的仪器,主要用在军工产品上面。 陶瓷金属化在工艺上有化学镀、真空镀膜法、物理蒸镀法、化学气相沉淀法及喷镀法,再就是最新的离子化镀层法,像激光活化金属化技术,其优点明显: 1、结合力强,激光技术使金属层的结合强度可以达到45Mpa; 2、不管被镀物体形状如何复杂都能得到均匀的一层镀层; 3、成本大幅降低,效率提高; 4、绿色环保无污染。 陶瓷金属化作为一种新型材料具有许多独特的优点,它的应用和研究只是刚刚起步,还有非常大的发展空间,在不远的将来,陶瓷金属化材料必将大放光彩。

陶瓷金属化技术

陶瓷金属化技术-钼锰法 新型陶瓷常用的钼锰法工艺流程与被银法基本相似。其金属化烧结多在立式或卧式氢气炉中进行。采用还原气氛,但需要含微量的氧化气体,如空气和水汽等,也可采用H2、N2及H2O三元气体。金属烧结的温度,一般比瓷件的烧成温度低30~100℃。[钼锰法也是烧结金属粉末法最重要的一种。] 金属件的膨胀系数与陶瓷的膨胀系数尽可能接近,互相匹配,封包陶瓷的金属应有较高的温度系数,封接与陶瓷内的金属应有较低的温度系数。这样,陶瓷保持受压状态。 钼锰法的工艺流程图: 1、金属化用的原料的处理与配制 (1)钼粉:使用前先在纯,干的H2气氛中1100 ℃处理,并将处理过的钼粉100g加入500ml

无水乙醇中摇动一分钟,然后静置三分钟,倾出上层的悬浮液,在静止数小时使澄清,最后取出沉淀在40 ℃下烘干。 (2)锰粉:电解锰片在钢球磨中磨48小时,以磁铁吸去铁屑,在用酒精漂选出细颗粒。(3)金属化涂浆的配制与涂制:取100g钼锰金属的混合粉末(钼:锰=4:1),在其中加入2.5g硝棉溶液及适量的草酸二乙酯,搅拌均匀,至浆能沿玻璃棒成线状流下为准。每次使用前如稠度不合适,可再加入少量硝棉溶液或者草酸二乙酯进行调节。涂层厚度为50um。 金属化的机理:锰被水气中的氧气在800℃下氧化,高温下,熔入玻璃相中,减低其黏度。玻璃相渗入钼层空隙,并向陶瓷坯体中渗透。由于Al2O3在玻璃相中溶解-重结晶过程,因此在界面上往往存在大颗粒的刚玉晶体。氧化锰还能与Al2O3生成锰铝尖晶石,或与SiO2生成蔷薇辉石。 钼在高温下烧结成多孔体,同时钼的表面被氧化,并渗入到金属化层空隙的玻璃相中,被润湿和包裹,这样容易烧结,并向瓷体移动。 冷却后,经书相层就通过过渡区而与瓷坯紧密的结合。由于以上的高温反应在氧化铝瓷和钼锰金属化层之间形成有一厚度的中间层。金属化层厚度约为50um时,中间层约为30um,金属化层厚度增加,中间层厚度也增加。 2、上镍 在金属化烧成以后,为改善焊接时金属化层与焊料的润湿性能,许在上面上一层镍,可用涂镍再烧,也可用电镀的方法。 1,烧镍:将镍粉用上述钼粉漂选方法获得细颗粒,并采用和制金属化钼锰浆一样的方法制成镍浆,涂在烧好的金属化层上,厚度为40um,在980℃干H2气氛中烧结15分钟。 2,镀镍:在金属化层上电镀镍,周期短,电极上采用的镍板纯度为99.52%。 3、焊接 经金属化并上有镍的陶瓷,与金属焊接在一起,是在干燥H2保护下的立式钼丝炉中进香。与可伐合金焊接时焊料用纯银,与无氧铜焊接时,只能用银铜低共熔合金。 纯银焊料:一般采用0.3mm厚的薄片,或直径0.1mm的银丝,纯度为99.7%,焊接温度为030-1050℃ 银铜焊料:也可采用0.3mm厚的薄片,或直径0.1mm的银丝,成分为72.98%银,27.02%铜焊接温度为030-1050 ℃

陶瓷金属化产品与普通pcb板对比

陶瓷金属化产品与普通pcb板对比分析 当今是互联网时代,各种大数据一应俱全,在我们选择商品时,我们都会根据互联网给我们提供的大数据对要选择的产品进行详尽的分析,通过数据的对比,可以选择到更加适合自己的产品。陶瓷金属化产品和市面上普通的pcb板的竞争已经趋于白热化,现在我们就拿市面上最常见的pcb板和陶瓷金属化产品进行比较,来简要分析一下为什么后起之秀——陶瓷金属化产品有这么强的市场竞争力的原因。 原材料价格对比 材料价格是生产厂家和销售商获取利润的一大方面。市面上的普通PCB板根据材质不同价格也会相应不同。例如94VO纸基板FR-4价格在110~140元/平米其厚度,当然CEM-1 94HB单面纸基板价格也在500元/平米。普通的玻纤板价格则会相对较低,例如FR-4玻纤板在0.3-0.5mm价格在40~50元/平米。环氧树脂基板价格和化纤板的价格相差还不大。环氧树脂3mm黄色纤维板也在20元/Kg.当然如果选用的板材面积较大,其价格也会相对的发生变化例如:3mm 500*1000的黄色环氧树脂价格则是50元/张。这俩面产生的价格差异也是根据板材的厚度,大小,以及不同的工艺也会产生差异。 当今陶瓷板的价格也是参差不齐,他根据陶瓷板的厚度,材质,以及生产工艺的不同,所需要的价格也大不相同。其中陶瓷板子分为92氧化铝陶瓷板,95氧化铝陶瓷板,96氧化铝陶瓷板,99氧化铝陶瓷板.当然还有氮化硅陶瓷板,以及99氮化铝陶瓷板,在这些陶瓷版俩面跟据跟据陶瓷板的厚度以及大小进行定价。例如40*40*2mmIGBT基板每片在3元左右。氮化铝陶瓷板价格就会相对昂贵。0632*0.632*0.2mm氮化铝陶瓷般的价格基本在200元左右。 单纯从价格对比来说同体积普通的pcb板的价格相对于陶瓷板就便宜很多了,相对来说选用普通的pcb基板就要经济实惠多了。但是今年7月初,山东金宝、建滔、明康、威利邦、金安国纪等数家公司先后发布铜箔、覆铜板等涨价通知,上涨情况为:铜箔每吨上调1000-2000元,纸板上调10元/张,绝缘玻纤ccl上调5元/张,板料上调5元/张。7月底,福建木林森照明、东成宏业、摩根电子、海乐电子等多家PCB企业发布线路板涨价通知,涨幅几乎是清一色的10%。虽然普通的pcb基板所选用的材料经济实惠,但是经过这么大幅度的涨价显然是在抬升相应产品的价格,压缩了pcb基板的利润。 材料性能对比 在普通的pcb板材都是采用纸板,环氧树脂,玻纤板,除了玻纤板,其余的都是有机物。因此在宇宙射线上的照射下容易发生化学反应,改变其分子结构,使产品发生形变,因此是无法运用在航空航天的。 普通的pcb基板相对于陶瓷来说密度较小,重量较轻,利于远距离的运输。纸板和环氧树脂板韧性高,不易碎。 但是普通的pcb板所都耐不住高温,纸的着火点在在130℃,是相当低的,即使是添加

金属表面陶瓷化方法

金属表面的陶瓷化方法 金属的表面在许多场合都需要进行处理以获得耐磨、绝缘等性能,陶瓷材料具有绝缘、耐蚀、耐磨等特点,但是,陶瓷材料脆性大,加工性能差。我们通过进行金属表面陶瓷化改性可以提高材料表面的耐磨、耐蚀等性能,以使金属表面绝缘。 金属表面陶瓷化方法特征: 1、在金属表面通过熔钎焊的方法堆焊一层铝基堆焊层,根据处理面积的大小决定采用焊接道数的多少,也就是基体并没有发生熔化,依靠熔化的铝基填充材料在基体表面润湿铺展形成连接,为了提高铝基钎料对母材金属的润湿性,可以做如下处理,基体表面镀锌或者在基体表面刷涂氟化物钎剂,焊接完毕以后,铝和金属基体通过中间的界面化合物层连接在一起,如果需要控制界面层的厚度,可以在金属基体的背面附加水冷装置,以减小界面扩散层的厚度。 2、根据结构的实际要求确定覆盖在金属基体表面上的铝层厚度,比如:可以采用线切割的方法将多余的铝堆焊层切除,将铝的表面进行打磨,以清除线 切割等加工造成的表面不平,然后进行去油、 水洗处理,得到金属基体-铝层复合体。 3、采用绝缘涂料将不需要微弧氧化的部分保护,然后对金属-铝层复合体的表面进行微弧氧化,在铝层表面获得原位生长的氧化铝陶瓷,陶瓷膜层通过铝-界面层与金属基体结合在一起,实现金属基体表面

耐蚀、绝缘等的使用要求,最后经过水洗、烘干,便获得金属-界面扩散层-铝-陶瓷的复合体系,完成了对金属的表面改性处理。 通过以上处理便可以在金属表面获得金属-界面扩散层-铝-陶瓷组成的结构体系,完成对一些金属基体的表面陶瓷化处理。其优点是通过熔钎焊的方式在金属基体表面附加铝堆焊层,避免了母材的熔化,消除了微弧氧化方法处理某些金属的限制,使铝的微弧氧化工艺比较成熟、氧化铝陶与铝的结合力强等。由于微弧氧化是在铝的表面原位生成陶瓷,可以使得膜层与基体结合牢固,陶瓷膜致密均匀。

陶瓷表面金属化Cu薄膜应力调控

龙源期刊网 https://www.wendangku.net/doc/4a18376029.html, 陶瓷表面金属化Cu薄膜应力调控 作者:周灵平, 陈道瑞, 彭坤, 朱家俊,汪明朴 来源:《湖南大学学报·自然科学版》2010年第11期 摘要:利用直流磁控溅射方法在AlN陶瓷表面沉积了单层Cu薄膜,采用X射线衍射方 法研究了沉积温度对薄膜应力的影响,并用有限元方法模拟不同温度下沉积的Cu薄膜中的热应力及变形分布情况.沉积的薄膜应力表现为张应力,并随沉积温度的升高先增大后减小,沉积温度为200 ℃左右时,薄膜应力达到最大值;在AlN表面引入过渡界面可明显地减小薄膜 应力,并根据微观结构和物理性质的变化等对薄膜应力的变化进行了解释. 关键词:金属化;薄膜;应力;AlN;沉积温度 中图分类号:TB741 文献标识码:A Stress Control of Metalized Copper Thin Filmon AlN Ceramic Surface ZHOU Ling ping1,2,CHEN Dao rui1,PENG Kun1,ZHU Jia jun1,WANG Ming pu 2 (1.College of Materials Science and Engineering, Hunan Univ, Changsha, Hunan 410082, China; 2.College of Materials Science and Engineering, Central South Univ, Changsha, Hunan 410083,China) Abstract: A layer of copper thin films was deposited on AlN ceramic substrate in the DC magnetron sputtering method, the influences of deposited temperature on the stress of Cu thin films metallization on AlN substrate were studied in the X ray diffraction (XRD) method, and the effects of deposition temperature on the stress and deformation were also analyzed in the finite element analysis method. The residual stress in Cu film was tensile stresses, which increased first and then decreased with the increase of deposition temperature, and the stress reached the maximal value when the deposition temperature was 200 ℃. The stress of Cu thin films metallization on AlN substrate could be reduced by implanting the transition interface on AlN substrates. The change of stresses was explained according to its microstructure and physical properties. Key words: metallization; thinfilm; stress; AlN; deposited temperature

陶瓷与金属钎焊的方法、钎料和工艺

陶瓷钎焊 陶瓷与金属的连接是20世纪30年代发展起来的技术,最早用于制造真空电子器件,后来逐步扩展应用到半导体、集成电路、电光源、高能物理、宇航、化工、冶金、仪器与机械制造等工业领域。陶瓷与金属的连接方法比较多,如钎焊、扩散焊、熔焊及氧化物玻璃焊料连接法等,其中钎焊法是获得高强度陶瓷/金属接头的主要方法之一。钎焊法又分为金属化工艺法和活性钎料法。我国于50年代末才开始研究陶瓷—金属连接技术,60年代中便掌握了金属化工艺法(活化Mo-Mn法)和活性钎焊法,推动了陶瓷/金属钎焊用材料及其钎焊工艺的发展。 常用的金属和陶瓷钎焊方法 常用的钎焊方法有陶瓷表面金属化法和活性金属法 金属和陶瓷钎焊工艺 陶瓷与被连接金属的热膨胀系数相差悬殊,导致钎焊后使接头内产生较高的残余应力, 而且局部地方还存在应力集中现象,极易造成陶瓷开裂。为降低残余应力, 必须采用一些特殊的钎焊工艺路线。①合理选择连接匹配材料;②利用金属件的弹性变形减小应力;③避免应力集中;④尽量选用屈服点低, 塑性好的钎料;⑤合理控制钎焊温度和时间;⑥采用中间弹性过渡层。其中, 采用中间弹性过渡层的方法是研究和应用最多的方法之一, 采用中间弹性过渡层对降低残余应力的作用较大。该方法采用陶瓷/ 钎料/ 中间过渡层/ 钎料/ 金属的装配形式进行钎焊, E 和σs 减小, 接头强度越高, 这说明较“软”的中间层能够有效地释放应力, 改善接头强度。中间过渡层的热膨胀系数与Si3N4 接近固然有好处, 但如E 和σs 很高(如Mo 和W) , 不能缓和应力, 也就不能起到好的作用。因此, 可以认为E 和σs 是选择中间过渡层的主要着眼点。中间过渡层的选择应尽量满足下列条件: ①选择 E 和σs 较小的材料; ②中间过渡层与被连接材料的热膨胀系数差别要小; ③充分考虑接头的工作条件。采用弹性过渡层的陶瓷连接方法的缺点是接头强度不高, 原因是有效钎接面积小。但这种低应力或无应力接头具有良好的使用性能, 其优点是在热载荷下产生较低的热应力, 接头耐热疲劳, 抗热冲击性能好。 金属和陶瓷钎焊的发展前景 随着社会新材料的发展和金属与陶瓷钎焊技术日趋完善,其在工业领域的应用越来越广泛,可以预见,金属与陶瓷钎焊技术有着广阔的应用前景,无疑是今后研究的重点。传统的陶瓷金属化法工艺复杂、费时耗资,活性金属钎焊是目前最有可能得到大规模工业应用的连接方法,而部分瞬间液相连接充分结合了活性钎焊和固相扩散连接两者的优点,能在比常规连接方法低得多的温度下制备耐热接头,正不断引起人们极大的兴趣和关注。随着国民经济的发展, 特别是高科技领域的发展, 具有优异性能的结构陶瓷与金属的钎焊零部件的应用也日益广泛, 尤其是一些特殊工作条件, 如耐冲击负荷、耐腐蚀、耐高温、抗氧化性好等, 要求研究开发与之相适应的新材料及新工艺, 这样才会有助于推动我国陶瓷材料。

AlN陶瓷金属化研究进展

AlN陶瓷金属化研究进展 纪成光,杨德安 天津大学材料科学与工程学院,天津(300072) E-mail:sdjcg2008@https://www.wendangku.net/doc/4a18376029.html, 摘要:本文论述了AlN陶瓷表面金属化技术的进展,介绍了金属化的主要方法及其基本原理,比较了各种方法的优缺点,并扼要阐述了AlN陶瓷的金属化机理。 关键词:AlN陶瓷,金属化,气密性,结合强度 1. 引言 近年来,随着大规模集成电路以及电子设备向着高速化、多功能、小型化、高功率的方向发展,各种应用对高性能、高密度电路的需求日益增加[1~4]。然而,电路密度和功能的不断提高导致电路工作温度不断上升,为了防止元件因热聚集和热循环作用而损坏,对基板材料的低介电常数、低热膨胀系数、高热导率等方面提出的要求越来越严格。目前,市场上高热导率材料主要有BeO、SiC和AlN。 BeO作为封装材料性能优良,遗憾的是,BeO是一种有毒物质,目前许多国家已将BeO 列入禁用材料,对含有BeO的元件或系统的使用也有诸多限制;SiC导热率虽然高达 270W/m·K,但其介电常数大(约40,1MHz),大大限制了其在高频领域的应用,不宜作基板材料;AlN不仅有高的热导率(约为Al2O3的10倍),单晶AlN高达320 W/m·K,而且具有优异的高温绝缘性、低介电常数以及与Si相近的热膨胀系数(4.5×10-6/℃,可以减少因热应力作用引起的元件/基片界面的剥离故障),另外,从结构上看,A1N陶瓷基片在简化结构设计、降低总热阻、提高可靠性、增加布线密度、使基板与封装一体化以及降低封装成本等方面均具有更大的优势。因而,随着航空、航天及其它智能功率系统对大功率耗散要求的提高,A1N基片已成为大规模集成电路及大功率模块的一种重要的新型无毒基片材料,以加强散热、提高器件的可靠性[4~9]。 AlN作为基片材料用于微电子系统封装中,在其表面进行金属化是必要的。但是,AlN 瓷是由强共价键化合物烧结而成,与其他物质的反应能力低,润湿性差,金属化存在一定的困难[4,10,11]。近年来,随着研究的不断深入,AlN陶瓷金属化取得了一定的成效。目前,应用于AlN陶瓷金属化的方法主要有薄膜法、厚膜法、直接敷铜(DBC)法、化学镀法等。 2. 薄膜法 薄膜法是采用真空蒸镀、离子镀、溅射镀膜等真空镀膜法将膜材料和AlN瓷结合在一起。由于为气相沉积,原则上讲无论任何金属都可以成膜,无论对任何基板都可以金属化。但是,金属膜层与陶瓷基板的热膨胀系数应尽量一致,以设法提高金属膜层的附着力。目前,研究最多的是Ti浆料系统,Ti层一般为几十纳米,对于多层薄膜,则在Ti层上沉积Ag、Pt、Ni、Cu等金属后进行热处理。鲁燕萍[12]等人针对AlN陶瓷在微波管中的应用特点,采用磁控溅射镀膜方法在AlN陶瓷表面溅射不同的金属薄膜,并与无氧铜焊接,测试焊接体的抗拉强度并对陶瓷-金属接合界面用EDX谱进行了微观分析。研究发现:在真空度优于2×10-3Pa的条件下,溅射Ti,Cu,Mo和Ni层会发生不同程度的氧化,影响了焊接强度和气密性。采用Ti/Au双层膜金属化可以起到防止Ti膜氧化的作用,但不能阻止焊料对Ti膜的溶解粘附,因而虽保证了焊接气密性,但强度较低;Ti/Ag金属化可以阻止焊料对Ti层的侵蚀,但其本身和

陶瓷表面改性技术

11.4 陶瓷表面改性技术 11.4.1 传统陶瓷表面改性技术 11.4.2 特种陶瓷表面改性技术 习题与思考题 参考文献 2.1 表面涂层法 2.1.1 热喷涂法 2.1.2 冷喷涂法 2.1.3 溶胶凝胶涂层 2.1.4 多弧离子镀技术 2.2 离子渗氮技术 2.2.1 离子渗氮的理论 2.2.2 离子渗氮技术的主要特点 2.2.3 离子渗氮的设备和工艺 2.2.4 技术应用 2.3 阳极氧化 2.3.1 铝和铝合金的阳极氧化 2.3.2 铝和铝合金的特种阳极氧化 2.3.3 铝和铝合金阳极氧化后的封闭处理 2.3.4 阳极氧化的应用 2.4 气相沉积法 2.4.1 化学气相沉积 2.4.2 物理气相沉积法 2.5 离子束溅射沉积技术 2.5.1 离子源 2.5.2 技术方法 2.5.3 应用 11.4.2 特种陶瓷表面改性技术 3.1 离子注入技术 3.1.1 离子注入技术原理 3.1.2 金属蒸气真空离子源(MEVVA)技术 3.1.3 离子注入对陶瓷材料表面力学性能的影响 3.2 等离子体技术 3.2.1 脉冲等离子体技术 3.2.2 等离子体辅助化学气相沉积

3.2.3 双层辉光等离子体表面合金化3.3 激光技术 3.3.1 激光表面处理技术的原理及特点3.3.2 激光表面合金化 3.3.3 激光化学气相沉积 3.3.4 准分子激光照射技术 3.4 离子束辅助沉积 3.4.1 基本原理 3.4.2 IBAD设备简介 3.4.3 IBAD工艺类型与特点 3.4.4 IBAD过程的影响因素 3.4.5 IBAD技术的应用 参考文献 4 传统陶瓷的表面装饰及改性 4.1 陶瓷表面的抗菌自洁性能 4.1.1 抗菌剂种类及其抗菌机理 4.1.2 抗菌釉的制备方法 4.1.3 影响表面抗菌性能的因素 4.2 陶瓷墙地砖的表面玻化 4.2.1 低温快烧玻化砖 4.2.2 陶瓷砖复合微晶化表面改性 4.2.3 陶瓷砖的表面渗花 4.2.4 抛光砖的表面防污性能 4.3 陶瓷砖的表面微晶化 4.3.1 微晶玻璃的概念 4.3.2 微晶玻璃的特性 4.3.3 微晶玻璃的应用 4.3.4 微晶玻璃的制备与玻璃析晶 4.3.5 主要的微晶玻璃系统 4.3.6 基础玻璃热处理过程 4.3.7 晶核剂的作用机理 4.3.8 微晶玻璃与陶瓷基板的结合性4.4 陶瓷表面的金属化 4.4.1 沉积法 4.4.2 烧结法 4.4.3 喷涂金属化法 4.4.4 被银法(Pd法) 4.4.5 化学镀实现陶瓷微粒表面金属化

陶瓷的表面改性技术与应用

陶瓷的表面改性技术与应用 引言: 传统陶瓷是使用普通硅酸盐原料及部分化工原料,按照一定的工艺方法,加工、成形、烧成而得的满足人们日常生活需要的用于内外墙面、地面、厨房及卫生问等主要起装饰作用且功能性应用的陶瓷制品,包括日用陶瓷餐具、内墙砖、外墙砖、地砖、锦砖、玻化砖、瓦及陶管等。这些陶瓷制品是人们日常都会接触到的物体,随着科学的发展和社会文明的进步,人们对其提出了更高的要求,不但要求其具有良好的机械性能,而且要具有绿色保健功能,具有一定的功能性。因此传统陶瓷也逐步向功能化方向发展,这就需要对传统陶瓷进行表面改性处理,在赋予传统陶瓷一定的功能性之外又不会增加太多成本,从而提高其产品附加值。目前改性主要集中在抗菌,防污,耐磨,提高比表面积,致密度等方面,其他如负离子、发光、抗静电等方面也日益引起人们的重视。 正文: 2011-5-4笔者到宜阳县红星陶瓷厂实习,期间我们到成品展示仓库看到了精美的瓷器餐具,茶具。又从原料堆场,加工,成型,烧制,到出品流水线了解了瓷器的制作过程,依托工人熟练的操作,手工操作的过程依然占到成品过程的绝大部分。其中不乏有残品,次品在流程的各个部分出现。普通陶瓷制品主要依靠其表面釉色和艺术图案进行价值提升,制造具有某些方面功能强大的陶瓷制品显得尤为重要,这不仅具有极大的升值空间,而且能够超越其他材料制品的性能。 一、包覆型陶瓷粉体的研究进展 传统工艺中, 用球磨法混合两种或两种以上的粉料, 会造成混合不均, 从而制约了坯体在烧结中的致密化程度, 并在致密化过程中由于收缩率的不同而产生残余应力和裂纹。为了获得致密、 显微结构均匀的陶瓷材料, 人们发现用包覆的方法制备复合陶瓷粉体, 可以控制粉体的团聚状态, 改善其分散特性 [1,2]; 提高弥散相/烧结添加剂的均匀混合程度, 促进烧结]103[-;改变复合陶瓷中异相结合状态, 降低界面残余应力 ]12,11[;改性颗粒表面,调整粉料胶体特性]1713,2[-。因此,包覆型陶瓷粉体的研究, 近年来成为 陶瓷材料研究的一个热点。 用常规的方法混合多相粉体, 尤其是加入少量添加剂和纳米级弥散粒子时, 很难将它们与基体混合均匀。但如果将纳米级弥散粒子用基体相包覆或将添加剂包覆于基体粒子表面, 制备出包覆型陶瓷粉体, 则能将它们与基体相均匀混合]9,6,1[。 包覆型陶瓷粉体是陶瓷材料制备中各相均匀混合的最有效方法之一, 它可以达到一个粒子间的混合。因此可以预言, 随着包覆型陶瓷粉体的深入研究,它将会把陶瓷材料的制备科学提高到一个新的水平。

多层贴片陶瓷电容烧结原理及工艺

多层贴片陶瓷电容烧结原理及工艺 多层陶瓷电容器(MLCC)的典型结构中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb层用以焊接。近年来,也出现了端头使用Cu的MLCC产品。 根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。 MLCC 的常见失效模式 多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。 陶瓷多层电容器失效的原因分为外部因素和内在因素 内在因素主要有以下几种: 1.陶瓷介质内空洞(Voids) 导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。 2.烧结裂纹(firing crack) 烧结裂纹常起源于一端电极,沿垂直方向扩展。主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。 3.分层(delamination) 多层陶瓷电容器的烧结为多层材料堆叠共烧。烧结温度可以高达1000℃以上。层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。 外部因素主要为: 1.温度冲击裂纹(thermal crack) 主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。

斯利通激光陶瓷金属化详解

斯利通激光陶瓷金属化详解 陶瓷金属化是在陶瓷表面牢固地粘附一层金属薄膜,使之实现陶瓷与金属之间的焊接,现有的,现有钼锰法、镀金法、镀铜法、镀锡法、镀镍法、LAP 法(激光后金属镀)等多种陶瓷金属化工艺。 陶瓷金属化产品的陶瓷材料为分为96白色氧化铝陶瓷和93黑色氧化铝陶瓷,成型方法为流延成型。类型主要是金属化陶瓷基片,也可成为金属化陶瓷基板。金属化方法有厚膜法和共烧法。产品尺寸精密,翘曲小;金属和陶瓷接合力强;金属和陶瓷接合处密实,散热性更好。可用于LED散热基板,陶瓷封装,电子电路基板等。 陶瓷在金属化与封接之前,应按照一定的要求将已烧结好的瓷片进行相关处理,以达到周边无毛刺、无凸起,瓷片光滑、洁净的要求。在金属化与封接之后,要求瓷片沿厚度的周边无银层点。 由于陶瓷材料表面结构与金属材料表面结构不同,焊接往往不能润湿陶瓷表面,也不能与之作用而形成牢固的黏结,因而陶瓷与金属的封接是一种特殊的工艺方法,即金属化的方法:先在陶瓷表面牢固的黏附一层金属薄膜,从而实现陶瓷与金属的焊接。另外,用特制的玻璃焊料可直接实现陶瓷与金属的焊接。 陶瓷的金属化与封接是在瓷件的工作部位的表面上,涂覆一层具有高导电率、结合牢固的金属薄膜作为电极。用这种方法将陶瓷和金属焊接在一起时,其主要流程如下: 陶瓷表面做金属化烧渗→沉积金属薄膜→加热焊料使陶瓷与金属焊封

目前,国内外以采用银电极最为普遍。整个覆银过程主要包括以下几个阶段: 1.黏合剂挥发分解阶段(90~325℃) 2.碳酸银或氧化银还原阶段(410~600℃) 3.助溶剂转变为胶体阶段(520~600℃) 4.金属银与制品表面牢固结合阶段(600℃以上) 现今富力天晟科技(武汉)有限公司旗下品牌斯利通成功采用激光技术进行陶瓷表面金属化处理,使用激光技术将陶瓷表面与铜薄膜表面离子化处理,然后结合,结合强度可以达到史无前例的45Mpa。 别看仅仅只是结合强度增长到了45Mpa,带来的好处是不容忽视的,在相同的情况下,斯利通的陶瓷基板基本比其他的陶瓷基板的性能综合高10%,也就是说应用斯利通陶瓷基板的产品,能够将性能同比提高10%而不会受到影响。性价比大大提升。 陶瓷材料的发展一直都是备受瞩目的,关于陶瓷表面金属化的研究也从来没有停止过,斯利通并不能因为暂时的优势领先就止步不前,只能不断研发,才能保证不被时代洪流淘汰,也才能够推动世界科技发展的步伐。

非金属材料表面金属化的方法

非金属材料表面金属化的方法 摘要:非金属材料表面金属化是材料科学的一个重要组成部分,对研究新材料,开拓新型材料的应用领域,具有很重要的实践意义。本文详细的探讨了非金属材 料表面金属化的方法。 关键词:非金属材料;表面金属化;工艺;应用 非金属材料表面金属化是前处理技术和制取金属层相结合的产物,其方法繁多,原理、材料、工艺和设备各异,可根据不同的基体材料、不同的工艺要求选 用不同表面金属化的方法。此外,非金属材料表面金属化是研究新材料的一个重 要方法,研究出与此有关联的新材料将会取得很好的社会与经济效益。 一、非金属材料概述 非金属材料指具有非金属性质(导电性导热性差)的材料。自19世纪以来,随着生产和科学技术的进步,尤其是无机化学和有机化学工业的发展,人类以天 然的矿物、植物、石油等为原料,制造和合成了许多新型非金属材料,如水泥、 人造石墨、特种陶瓷、合成橡胶、合成树脂(塑料)、合成纤维等。这些非金属 材料因具有各种优异的性能,为天然的非金属材料和某些金属材料所不及,从而 在近代工业中的用途不断扩大,并迅速发展。非金属材料可分为无机材料和有机 材料两大类。 二、非金属材料表面金属化工艺 1、前处理工艺 ①消除内应力。首先,必须消除塑料成型带来的内应力。一般采用热处理的 方法消除内应力,还可采用冰醋酸浸渍法或有机溶剂浸渍法来消除内应力。 ②表面粗化。用手工、机械或化学的方法,使非金属材料表面变得粗糙、无 光泽的过程叫粗化。粗化能提高表面的亲水性和形成粗糙度,以此保证金属层有 良好的附着力。 粗化方法有机械粗化和化学粗化两种,应根据非金属材料的尺寸、形状、数 量和物理化学性质确定使用某种或几种粗化方法。a.机械粗化是用滚磨、喷沙或 用砂纸打磨等方法去除其毛边,增加其表面积,从而提高金属层的结合力。b.化 学粗化是用化学浸蚀剂使非金属材料表面变得粗糙,增加表面积和生成某些极性 基团,使其表面由疏水性变成亲水性。它是目前广泛应用的一种方法,对不同的 非金属材料应采用不同的化学粗化溶液及工艺规范。对塑料粗化,高铬酸型粗化 液使用较广。这种粗化液粗化速度快,效果较好。 ③除油。由于材料表面会被油污染,可采用有机溶剂或化学除油法除油,粗 化和除油工序可颠倒进行,但必须彻底除油后方可进行下一工序。 ④敏化。在经过粗化和除油的洁净表面上,吸附一层易于氧化的金属离子, 它是覆膜金属的还原剂,在化学镀和电镀过程中,使溶液中的金属离子易于沉积 在工件的表面上,这个工序叫作敏化。 ⑤活化。在敏化的工件表面沉积具有催化活性的金属层,这个工序叫活化。 活化的目的是为下一步进行化学镀提供结晶中心,以提高沉积速度和镀层的均匀性。目前广范采用的活化液有硝酸银活化液和氯化钯活化液。前者是一种碱性溶液,主要由硝酸银和氨水配制而成;后者有酸性和碱性两种,但较常用的为酸性 活化液,它在化学镀时诱导时间短,镀层的结合力好。 2、获得金属层的方法。获得金属层的方法有许多种,可根据不同材料参考有关专著选用。常用的方法有化学镀和电镀,其中,电镀是在含有某种金属离子的

电真空器件用陶瓷金属化和釉化工艺的改进

电真空器件用陶瓷金属化和釉化工艺的改进 吴春荣,李明兴 (江西景德镇景光特种陶瓷有限公司,江西 景德镇 333405) 中图分类号:T B756 文献标识码:B 文章编号:100228935(2003)0420033202 收稿日期:2003205223 作者简介:吴春荣,男(1965-),汉,工程师,1991开始从事真空开关管、陶瓷2金属封接设计和工艺及陶瓷金属化、上釉研制、开发和生产技术工作,现任景德镇景光特种瓷有限公司副总经理。 随着电力设施的迅速增长和发展,城乡电网的 全面改造,真空开关管,特别是陶瓷外壳的真空开关管,以其特有的优势在电力行业的应用得到空前的发展。同时,推动我国陶瓷金属化、施釉及陶瓷2金属封接技术的进步。新一代的电力、电子器件的高速发展将对陶瓷管壳金属化封接技术以及陶瓷管外观提出更高的要求,陶瓷管壳施釉提高了电真空器件的质量,使其外观更美观、光亮,且不易吸湿和被污染,电性能明显改善。但电真空器件用陶瓷管壳需要经过金属化、釉化及陶瓷2金属封接、装配等多道工序,它们都是在高温和强还原气氛下进行,加上人和环境因素的影响,使瓷件表面、陶瓷与金属封接面易受污染,降低了陶瓷的电性能和陶瓷2金属封接强度,特别是陶瓷金属化降温出炉(尤其是卧式H 2炉)时,封接面氧化,这是国内陶瓷2金属化中急待解决的问题,至今尚无简便有效的解决方法,本文结合实践经验,提出一种解决的思路。 真空开关管陶瓷管壳对封接气密性和封接强度(抗拉强度)要求较高,一般在900kg/cm 2以上。目前国内的电真空器件厂家,常采用活性金属法和M o 2Mn 金属粉末烧结法对陶瓷管壳外表施釉。行业中普遍采用先施釉,后金属化,或釉和金属化同时烧结。而景光公司采用先金属化后施釉的烧成工艺。 现将这几种陶瓷金属化上釉工艺利弊进行分析:景光公司从20世纪60年代就使用高温M o 2Mn 金属化粉末烧结法进行陶瓷金属封接。为适应市场,90年代初开始采用施釉和金属化同时烧结的工艺。由于真空开关管生产技术的日臻成熟,真空开关的釉面及外观成为各生产厂家占领市场的关键指标。金属化、施釉都是在高温下长时间烧成的,这样成釉和金属化温度范围较窄,釉的流动性难以控制, 釉往往会流到金属化表面,从而在金属化表面形成一层玻璃相层,给金属化层的电镀带来困难。施釉层在高温时易生成釉面小气泡、流釉甚至飞釉、釉面失光等现象。在金属化和釉面交接处容易产生黑圈,造成金属化质量下降,抗拉强度低,镀镍困难,金属化质量和釉面质量很难保证。 景光公司在国内率先采用先高温金属化,再中 温釉化,最后二次金属化(电镀后镍化)的工艺,主要流程如下: 磨加工的A95瓷件→清洗→素烧→涂膏→高温金属化→喷釉→中温釉化→喷砂处理→电镀镍→检验入库。 电子管、真空开关管用陶瓷一般为A 295高铝瓷,因封接强度要求高,故采用封接强度高的高温金属化。在确保高温金属化的前提下,再使用中温釉化,因此选用钾长石K AlSi 3O 8作为主要溶剂的长石釉,使釉的RO 基改变,提高塞格尔式中Al 2O 3和SiO 2的含量,使性质与长石釉和滑石釉兼容。成釉 温度在1350~1480℃之间,温度范围较宽,工艺适应性能好。另外适量加入白云石可降低烧成温度,提高釉面的热稳定性,防止“吸烟”现象,提高电力、电子器件用瓷的耐压性能。石英、高岭土、滑石的适量引入,提高了釉和瓷件的附着力,从而提高釉的白度,使成釉受气氛影响小,不易产生气泡,提高了高温化学稳定性,大大改善了釉的外观质量。 釉的成分多元、复杂,低熔点物质相对较多,在釉化过程中容易吸附在金属化层表面,特别是产生的玻璃相蒸散,污染金属化表面,从而使电镀镍时吸附力、渗透力下降,甚至无法电镀。二次金属化时,电镀层起皮、起泡(针泡)影响封接强度,造成陶瓷管壳漏气。针对上述现象,景光公司由于采用先高温金属化,后中温釉化,电镀前处理的工艺,确保了陶瓷和金属化层的渗透和附着能力。现已在十几万只陶瓷管壳上运用,封接合格率上升了10%,封接强度也大有提高。金属化、釉化检验合格的陶瓷管壳,

木质陶瓷及其金属化的制备工艺和性能研究

木质陶瓷及其金属化的制备工艺和性能研究 整本下载分章下载分页下载

硅粉,在1600OC的Ai气氛中加热1一8个小时制备的。热解后的碳模板放在Si溶体的上部,蒸发出的Si蒸汽与碳反应生成碳化硅陶瓷【l5]。 2.2.3溶胶凝胶法 相对于气体渗入法而言,采用溶胶或盐溶液法,效率更高,工艺也更简单, 二氧化硅溶胶、硅酸乙酷和金属盐溶液都被采用过。通过氧化硅或硅酸乙酷的碳 热还原制各碳化硅多孔陶瓷,必然有一部分细胞壁(碳)被氧化为气体排出,因此 这类方法更适用于得碳率高、细胞壁厚的硬质木材。向木材或者木碳中渗入5102 溶胶,通过热还原反应原位生成sic陶瓷。otall61在常温下用5102溶胶浸渍木碳, 然后在1400℃氢气气氛保护下进行碳热还原反应,成功制备了p一SIC多孔陶瓷。 2.2.4高温原位反应法 以木材原料、酚醛树脂和Si粉为原料利用低温碳化和高温原位反应烧结工 艺制备多孔SIC陶瓷。钱军民Ilv]在研究木质陶瓷的基础上,以锻木木粉、酚醛 树脂和Si粉为原料,利用低温碳化和高温原位反应烧结工艺制备具有锻木粉微 观结构的多孔siC陶瓷,其微观结构类似木粉的管胞结构。在优化的工艺条件下, 多孔SIC陶瓷的显气孔率和弯曲强度分别达到了50%以上和13MPa。其孔径分 布主要集中在10~60卿范围内。当碳化温度为1350℃时,酚醛树脂用量增大 160%时,木质陶瓷的显气孔率、体积电阻率和弯曲强度分别为50%、2.0x10一2红cm 和25MPa。 2.3网络互穿结构木质陶瓷基复合材料 为了改善木质陶瓷的韧性,导热和导电性等性能,木质陶瓷基复合材料越来 越受到关注。由于木质陶瓷具有多孔结构,采用第二相材料增强后制备的陶瓷基 复合材料具有网络互穿结构,且具有木质陶瓷和其他相材料的性能。 2.3.1网络互穿结构复合材料的研究思路 由于木质陶瓷具有多孔结构骨架,许多研究者利用这种结构制备网络互穿结 构复合材料(Inte印enetratingphaseComposite),简称IPC材料,它是一类具有特 大学硕士学位论文 于天然植物材料,具有均匀定向孔隙结构。研究表明,重复浸渍、水解和烧结步 骤还能进一步提高陶瓷的密度。 2.2碳化硅木质陶瓷 2.2.1液态渗硅法 sic木质陶瓷的研究也引起广泛关注,制备sic木质陶瓷主要有四种方法。 在碳模板中渗入熔融的Si是制备SIC木质陶瓷的主要手段。将液相Si渗入木碳 模板制备具有木材结构的SIC陶瓷,其最终组织取决于渗硅处理温度,在较低的 温度下形成了多孔的碳化硅材料,较高的温度下可以获得致密的Si/SIC复相材 料[‘z]。 德国纽伦堡一埃朗根大学的科学家[l3l将木材放在70℃的真空炉里烘焙,再 放入1800℃真空密闭的高温炉内热解得到网状多孔结构的碳化物材料,然后放 入1600℃下盛有熔融态无机硅的炉中,得到碳化硅陶瓷。这种制造方法具有很 强的灵活性,可以根据需要选用不同结构的木材制备不同性能的新材料。而且, 热解后渗入的不仅可以是熔融的无机硅,还可以是熔融金属。 2.2.2气相渗入法 将多孔碳预制体作为前驱体与气相Si接触后,在1600℃下即产生反应,生 成了p一SIC一颗粒,在这里仅能生成SIC相,没有残余的Si,残存的气孔率比较高,达20一50%。