维修部位导向的可视性分析方法

收稿日期:2015-12-10

网络出版时间:2017-3-1315:50

基金项目:中国舰船研究设计中心研发基金资助项目;国家部委基金资助项目

作者简介:方雄兵(通信作者),男,1983年生,博士,工程师。研究方向:计算机图形学、计算机辅助几何

设计及舰船虚拟仿真。

李涛涛,男,1988年生,硕士,助理工程师。研究方向:舰船虚拟仿真。

0引言

可视性或视觉可达性通常是指对象是否处于以及如何处于人眼视域和视距范围内的一种分析

指标。从GJB/Z 91-97[1]中对可达性的解释来看,装备的维修可达性可分为空间可达性、可视性(视觉可达性)和可触及性3项,且可视性与可触及性、姿态舒适性等有重要联系。对于舰船等大型

维修部位导向的可视性分析方法

方雄兵,李涛涛

中国舰船研究设计中心,湖北武汉430064

摘

要:[目的]针对维修仿真中以人眼为导向的分析方法所存在的不足,[方法]从可视性与可触及性、操作空

间等的耦合关系出发,提出一种以维修部位为导向的可视性分析方法。首先,分析传统的以人眼为导向的可视性分析方法的一般流程;然后,在此基础上提出一种以维修部位为顶点生成可视锥的方式来辅助开展可视性分析工作的流程,并对其主要的功能要素进行深入剖析。在Jack 仿真软件的基础上,采用Tcl/Tk 及Jackscript 语言,设计并实现基于维修部位导向的可视性分析功能模块。[结果]应用案例表明,所提出的方法有助于在检查、验证维修部位的可视性时,快速确定虚拟人合适的站位与身体姿态。[结论]该方法对于提升复杂环境下的可视性指标分析验证效率具有较大帮助。

关键词:维修部位;虚拟人;可视性分析;可视锥;Jack 软件中图分类号:U672.7;TP391.9

文献标志码:A

DOI :10.3969/j.issn.1673-3185.2017.02.018

A method for maintained part oriented visibility analysis

FANG Xiongbing ,LI Taotao

China Ship Development and Design Center ,Wuhan 430064,China

Abstract :To by pass the limitation of the human eyes oriented analysis approach,a maintenance part ori?ented visibility analysis method for maintenance simulation is proposed in this paper by taking the coupling relations among the visibility,accessibility,and operation space into account.Firstly,the general work flow of the traditional human eyes oriented analysis technique is analyzed.Secondly,a new work flow that uses points on the maintained part as vertexes to generate visibility cones to help the visibility analysis is brought forward.The functional elements of the flow are further analyzed in detail.Finally,the function module based on the maintained part oriented visibility analysis is designed and implemented with Tcl/Tk and Jackscript programming languages in the Jack simulation software.Simulation examples indicate that

the proposed method helps confirm the appropriate standing positions and body postures efficiently when inspecting and validating the maintained part 's visibility.The method is helpful for improving the efficiency of analyzing and validating visibility index under complex environment .

Key words :maintained part ;virtual human ;visibility analysis ;view cones ;Jack software

引用格式:方雄兵,李涛涛.维修部位导向的可视性分析方法[J ].中国舰船研究,2017,12(2):137-142.

FANG X B ,LI T T.A method for maintained part oriented visibility analysis [J ].Chinese Journal of Ship Research ,2017,12(2):137-142.

第12卷

中国舰船研究

装备而言,其内部结构复杂,零部件之间的遮挡普

遍存在,在开展这类产品的维修仿真时,如何快速

分析和评估维修部位的可视性,并均衡该指标与

可达性其他指标要素(可触及性、操作空间)之间

的关系,是维修可达性验证工作的关键。

曾毅等[2]给出了2种维修可视性的评价方法,

一种是基于人的生理视野区域特性的可视锥分析

方法,另一种是基于维修观测部位的截平面方

法。王占海等[3]研究了基于虚拟人的飞机维修性

虚拟分析与验证流程,说明了可视性与可达性、姿

态舒适性等的逻辑关系。谭正文等[4]针对Jack软

件在民机驾驶舱可视性评估中的功能不足,提出

了一种计算飞行员视角度数的算法。张源涛等[5]

将CATIA软件的视野分析功能应用于加油车的维

修可视性分析中。吴溪等[6]研究了维修部位可视

域与可视锥相结合的可视性验证方法。李倩等[7]

研究了基于人眼生理特性的可视域分区的可视性

分析方法,并结合Jack软件开发了动态视域评估

功能。徐平等[8]研究了列车卧铺爬梯的人机工效

学设计,应用了Jack软件可视性分析功能开展扶

梯的人因设计。马智等[9]给出了基于Jack软件的

驾驶舱人机工效分析流程,包含可视性分析。李

元斌等[10]研究了基于CATIA和DELMIA的救生舱装配与维修可达性、可视性、碰撞与干涉等的仿真方法。徐达等[11]根据维修可达性设计要求,提出了接触可达性、可视性和操作空间3项指标,并研究了该3个指标的单项及综合评价方法。

本文将在文献[2-3,6]的基础上,针对基于人眼的可视性分析方法在解决维修可达性仿真中存在的不足,提出基于维修部位导向的可视性分析流程,综合考虑可触及性、操作空间等人机工效要素,并结合Jack仿真软件开发相应的功能模块。

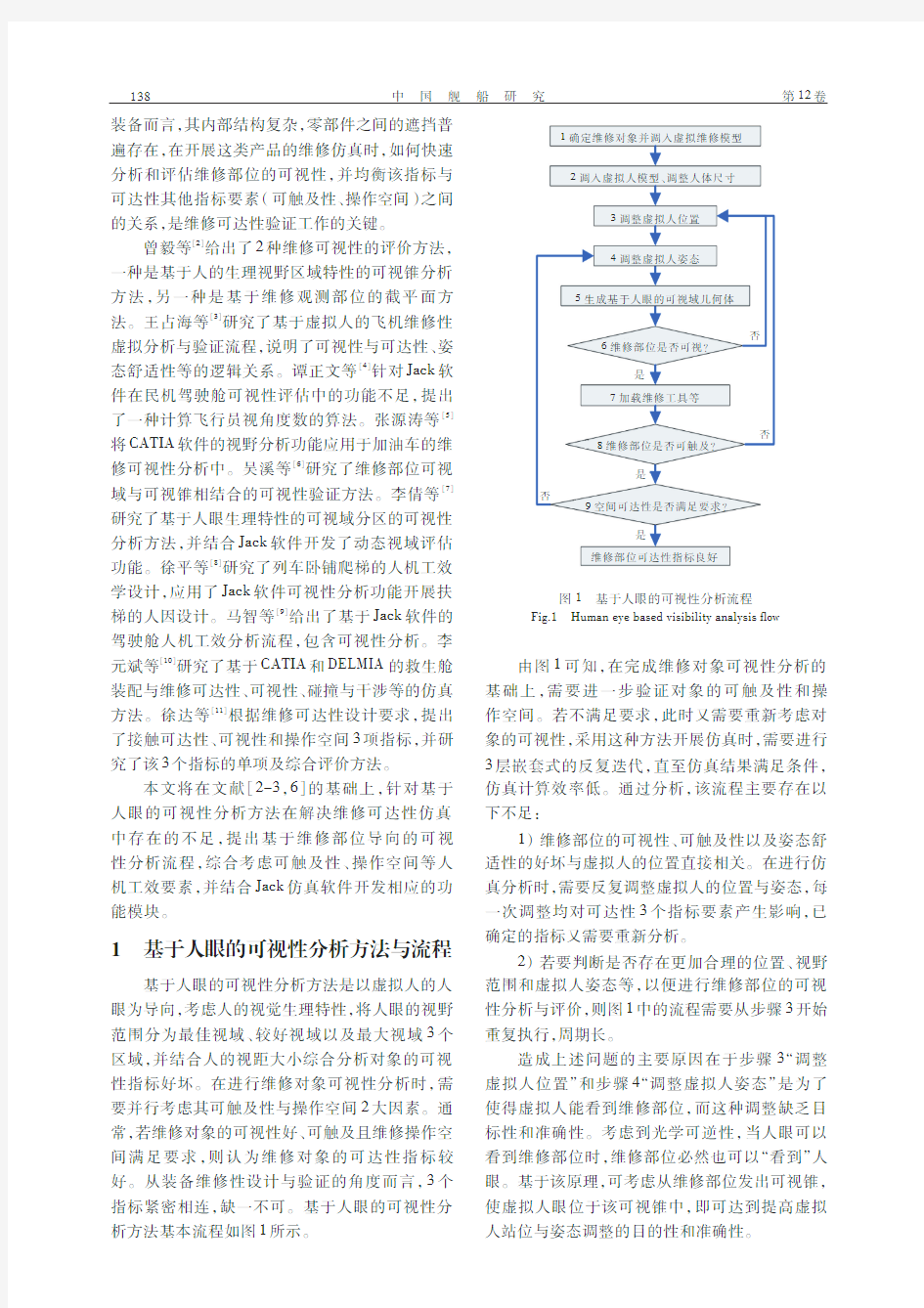

1基于人眼的可视性分析方法与流程

基于人眼的可视性分析方法是以虚拟人的人眼为导向,考虑人的视觉生理特性,将人眼的视野范围分为最佳视域、较好视域以及最大视域3个区域,并结合人的视距大小综合分析对象的可视性指标好坏。在进行维修对象可视性分析时,需要并行考虑其可触及性与操作空间2大因素。通常,若维修对象的可视性好、可触及且维修操作空间满足要求,则认为维修对象的可达性指标较好。从装备维修性设计与验证的角度而言,3个指标紧密相连,缺一不可。基于人眼的可视性分析方法基本流程如图1所示。

由图1可知,在完成维修对象可视性分析的基础上,需要进一步验证对象的可触及性和操作空间。若不满足要求,此时又需要重新考虑对象的可视性,采用这种方法开展仿真时,需要进行

3层嵌套式的反复迭代,直至仿真结果满足条件,仿真计算效率低。通过分析,该流程主要存在以下不足:

1)维修部位的可视性、可触及性以及姿态舒适性的好坏与虚拟人的位置直接相关。在进行仿真分析时,需要反复调整虚拟人的位置与姿态,每一次调整均对可达性3个指标要素产生影响,已确定的指标又需要重新分析。

2)若要判断是否存在更加合理的位置、视野范围和虚拟人姿态等,以便进行维修部位的可视性分析与评价,则图1中的流程需要从步骤3开始重复执行,周期长。

造成上述问题的主要原因在于步骤3“调整虚拟人位置”和步骤4“调整虚拟人姿态”是为了使得虚拟人能看到维修部位,而这种调整缺乏目标性和准确性。考虑到光学可逆性,当人眼可以看到维修部位时,维修部位必然也可以“看到”人眼。基于该原理,可考虑从维修部位发出可视锥,使虚拟人眼位于该可视锥中,即可达到提高虚拟人站位与姿态调整的目的性和准确性。

1确定维修对象并调入虚拟维修模型

2调入虚拟人模型、调整人体尺寸

3调整虚拟人位置

4调整虚拟人姿态

5生成基于人眼的可视域几何体

6维修部位是否可视?否

是

7加载维修工具等

否

8维修部位是否可触及?

是

9空间可达性是否满足要求?

是

维修部位可达性指标良好

否

图1基于人眼的可视性分析流程

Fig.1Human eye based visibility analysis flow

138

第2期2

维修部位导向的可视性分析方法

2.1

维修部位导向的可视性分析流程

为解决基于人眼的可视性分析流程存在的不

足,从产品维修可达性全指标要素的耦合关系出发,结合光的可逆性原理,提出一种基于维修部位导向的可视性分析方法,其工作流程如图2所示。

维修部位导向的可视性分析方法的基本思想是:建立基于维修部位的可视锥体,这些可视锥体与周围部件不发生干涉。利用这些锥体,可以引导用户设置虚拟人的站位与姿态,使虚拟人的眼睛落在该锥体内,从而实现维修部位的可视性检查分析。当虚拟人眼睛可落在维修部位生成的可视锥体A 以及延长区域内时,则虚拟人可以看到维修部位(可视锥体A 的顶点)。

该流程中步骤3“生成基于维修部位的可视锥”方法如下:首先在维修部位上选择一个合适的点作为可视锥的顶点;其次,确定可视锥的轴向及半顶角,这里要求可视锥不能与其他部位发生干涉。步骤6“维修部位是否可触及”的判定条件是:虚拟人的人体与维修数字样机等无碰撞且手部可触及到维修部位[12-13]。步骤8“维修空间是否满足要求”的判断可参考单个零件拆卸空间可达性评价方法[14]。

2.2维修部位导向的可视性分析功能要素

在基于维修部位导向的可视性分析流程中,

除步骤3外,其他步骤中涉及的功能要素均为相关仿真软件(Jack 或DELMIA )已有的功能。

针对步骤3中的功能需求,从软件操作方便性角度考虑,可考虑如下方式实现维修部位导向的可视性分析功能。

1)生成并编辑可视锥。

2)将可视锥移动(平移与旋转)至维修部位处,并判断是否与周围部件发生干涉。3)若干涉,则编辑可视锥的半顶角或旋转其轴向。

4)若不干涉,则执行流程图2中的步骤4。

基于上述方式,维修部位导向的可视性分析功能要素应包括:可视锥生成、可视锥选择、可视锥编辑、可视锥定位与定向、可视锥删除等。

3

维修部位导向的可视性分析功能

设计与实现

3.1

功能设计

基于2.2节的功能要素,对维修部位导向的可

视性分析功能进行了设计,主要包含3个部分:可视锥生成、编辑、移动与定位,具体描述如下。

1)可视锥生成。

本文采用圆锥对维修部位发出的可视区域进

行近似。用户输入可视锥的分辨率,软件根据该分辨率自动生成一个初始可视锥。

2)可视锥编辑。

选择场景中生成的可视锥,对该可视锥进行几何尺寸编辑以及显示模式的选择。

可视锥(圆锥)定义的方式有多种,如半径和高度、半顶角和高度。本文采用半顶角(单位:(°))及高度(单位:cm )2个参数对可视锥进行定义。用户选择可视锥后,可修改其半顶角或高度,可视锥形状发生相应变化。用户还可以修改可视锥的颜色以及显示模式(透明化、线框以及着色)。

3)可视锥的移动与自动定位。

用户可对选择的可视锥进行移动。选择“移动”按钮后,可在场景中通过鼠标光标点击维修部位(Figure 或Segment 对象)上的点,所选择的可视锥顶点可自动定位至该点上,可视锥的轴向为该Figure 或Segment 对象在光标处的正法向。选择

“移动”按钮后,程序同时也可启动Jack 软件已有的“Move ”功能,可进一步对可视锥在维修部位上1确定维修对象并调入虚拟维修模型2调入虚拟人模型、调整人体尺寸3生成基于维修部位的可视锥4根据生成的可视锥,调整

虚拟人位置

5调整虚拟人姿态否

是

7加载维修工具等

6维修部位是否可触及?

8空间可达性是否满足要求?

是

维修部位可达性指标良好

图2维修部位导向的可视性分析流程

Fig.2Maintained part oriented visibility analysis flow

否

方雄兵等:维修部位导向的可视性分析方法139

第12卷中国舰船研究

的位置及方向进行微调。

3.2功能实现

界面及功能主要采用Tcl/Tk以及JackScript 脚本语言实现。

可视锥生成、编辑与自动定位功能实现方法及关键代码如下:

1)可视锥生成功能实现。

可视锥采用半顶角和高度2个参数进行定义,用户指定圆锥分辨率,系统根据该分辨率以及默认的半径/高度绘制可视锥,核心代码为:

#根据默认高度,计算可视锥半径

set radius[expr$height*tan($angle* 0.0174532925199)]

#生成相应半径、高度和分辨率的可视锥set result[jiCAD_GenerateCone$fileName $radius$height$resolution]

2)可视锥编辑功能实现。

可视锥编辑主要包括修改形状、修改显示模式(线框、透明或着色)及颜色设置。其中,形状修改通过调整半径或高度实现,通过对可视锥的形状进行修改,可逼近维修部位所能“看到”的视域范围。形状修改核心代码为:

#根据可视锥高度,计算底面半径

set radius[expr$height*tan($angle* 0.0174532925199)]

#计算放大系数

js_float_set$scaleVec0[expr$radius/$geom?Radius]

js_float_set$scaleVec1[expr$height/$geom?Height]

js_float_set$scaleVec2[expr$radius/$geom?Radius]

jsExecute“jcFigure_applyScale$figPick(ptr)$scaleVec0”

set geomRadius$radius#设置新的半径值set geomHeight$height#重置新的高度值3)可视锥自动定位功能实现。

为快速获得维修部位的可视锥,在具体实现时,提供了自动定位和定向功能,用户利用鼠标光标选择维修部位上的点,所生成的可视锥可自动定位至该点处,且轴向与该点处的法向保持一致。可视锥自动定位步骤为:(1)获取新的定位点;(2)计算该点处的法向;(3)根据步骤(2)得到的法向量,计算可视锥旋转角度及旋转矩阵;(4)将可视锥移至定位点,并进行旋转操作。核心代

码为

proc ConeMod::coneMovCB{callbackType}{

#获得定位点及该点处法向

set locWithNormalFromMover$_jsMD(snap ObjectName)

#调用自动定位及定向过程函数

ConeMod::placeCone

}

proc ConeMod::placeCone{}{

#计算旋转角

Set theta[expr acos($dotVal/($haLen* $caLen))]

#计算旋转矩阵省略

#移动至定位点

jcFigure_setLocation$figPick(ptr)$tmpLoc

}

4仿真与分析

4.1应用案例

本节选用滚轧机作为对象(图3),采用图2中的流程,研究其上方2处螺母的可视性分析方法(如图4圆圈处所示)。首先依次生成2个初始可视锥(半顶角35°,高度50cm),并利用可视锥自动定位功能,将其移动到螺母处,初始轴向为螺母外表面法向,通过旋转以及编辑半顶角大小,使得可视锥与滚轧机其他部件不发生干涉(否则视线可能有遮挡),如图5所示。图5中2个可视锥分别采用透明化和线框模式显示。图6和图7为由维修部位生成的可视锥引导虚拟人进行站位与姿态调整后的效果,可以看出,上述可视锥与从虚拟人眼睛生成的可视锥在维修部位处发生重叠,则

维修部位也位于虚拟人视域中。

图3滚轧机及虚拟人模型

Fig.3Models of roller and virtual human

140

第2期对于复杂环境下的可达性指标分析而言,维修部位生成的可视锥可能存在多个,用户可根据可达性和姿态舒适性指标,初步过滤较为合适的可视锥,并利用图2中的方法快速实现站位与姿态的调整。

4.2分析

本文提出的维修部位导向的可视性分析方法,对于复杂环境下的维修可达性验证具有较大帮助。对于简单环境下的维修可达性仿真而言,

采用图1中所示的分析方法即可。图1中的方法同时也适用于人体位置不变,而操作对象位置可变的设计验证中,例如汽车仪表位置与角度设计。

通过分析可达性验证的整个流程,对图2中的方法可作进一步的改进,在步骤3与4之间增加一个步骤:以维修部位为中心,生成一定半径的可达球面,该球面半径依据仿真虚拟人的臂长而定。通过在图2流程中增加维修部位导向的可达域生成功能,可以引导虚拟人眼睛以及肩部分别进入可视锥内和该可达球面内,从而进一步提升维修部位的可触及性检查分析效率。有关这方面

的流程优化与功能设计,将在后续工作中开展。

本文采用圆锥来近似从维修部位发出的可视域,而通常情况下,该可视域在不同方向上的角度范围可能不一致,后期可考虑在可视锥的表达与生成方面,采用其他方法实现。另外,将进一步提升可触及性以及使用与维修的空间可达性分析验证效率,例如:将可达性3个指标的验证与产品CAD 三维设计过程相结合,实现总体三维布置与维修性验证同步开展,这方面的工作也值得深入研究。

5

结语

维修部位可视作为可达性分析验证的首要条件,在复杂环境下对象的可达性分析中占据重要地位。本文在分析了人眼导向的可达性分析流程的基础上,提出了维修部位导向的可视性分析流程;结合Jack 仿真软件,设计并开发了相应的分析功能;最后,给出了滚轧机2处螺母的可视性分析案例,验证了所提出方法的合理性。该方法对于提升复杂环境下的可视性指标分析验证效率具有较大帮助。

参考文献:

[1]国防科技工业委员会.维修性设计技术手册:GJB/Z 91-1997[S ].北京:国防科技工业委员会,1997.

[2]曾毅,尚建忠,曹玉君,等.

维修性设计中的可视性

图5螺母生成的可视锥

Fig.5

The visual cones generated on the nuts

图4滚轧机上的螺母(用圆圈标示)

Fig.4Two nuts on the roller marked by

circles

图6螺母对应的虚拟人观察位置与姿态(I )

Fig.6

The observing position and posture of the virtual human to the nut (I )

图7虚拟人观察位置与姿态调整(II )

Fig.7

The observing position and posture of the virtual human to the nut (II )

方雄兵等:维修部位导向的可视性分析方法141

第12卷中国舰船研究

评价方法研究[J].工程图学学报,2009(1):70-74.

ZENG Y,SHANG J Z,CAO Y J,et al.Research on

visibility evaluation methods in maintainability design

[J].Journal of Engineering Graphics,2009(1):

70-74(in Chinese).

[3]王占海,翟庆刚,虞健飞,等.考虑工效学的飞机维修性虚拟分析与验证[J].中国民航大学学报,

2009,27(4):56-59.

WANG Z H,ZHAI Q G,YU J F,et al.Maintainabili?

ty virtual analysis and verification technologies of air?

craft considering ergonomics[J].Journal of Civil Avia?

tion University of China,2009,27(4):56-59(in

Chinese).

[4]谭正文,薛红军,苏润娥.基于Jack的民机驾驶舱可视性评估研究[J].航空计算技术,2010,40(5):

79-81,106.

TAN Z W,XUE H J,SU R E.Research on visibility for

cockpit of civil aircraft based on Jack[J].Aeronautical

Computing Technique,2010,40(5):79-81,106(in

Chinese).

[5]张源涛,马振利.基于CATIA的某型加油车维修可视性分析方法研究[J].装备制造技术,2010(6):

18-19,31.

ZHANG Y T,MA Z L.Visibility analysis method re?

search of a certain type of fuel trucks base on CATIA

[J].Equipment Manufacturing Technology,2010(6):

18-19,31(in Chinese).

[6]吴溪,徐达,王宝琦.装备维修作业可视性验证方法研究[J].机电产品开发与创新,2012,25(6):7-9.

WU X,XU D,WANG B Q.Research on the visibility

verification method of equipment maintenance task[J].

Development and Innovation of Machinery and Electri?

cal Products,2012,25(6):7-9(in Chinese).

[7]李倩,吉晓民,林文周.人机系统中视域评估的可视化[J].中国图象图形学报,2012,17(5):715-720.

LI Q,JI X M,LIN W Z.Visualization of the visual

range assessment in man-machine system[J].Journal

of Image and Graphics,2012,17(5):715-720(in

Chinese).

[8]徐平,章勇,徐伯初,等.Jack虚拟技术在列车卧铺爬梯设计中的应用研究[J].机械设计,2013,30

(12):104-107.

XU P,ZHANG Y,XU B C,et al.Application re?

search of Jack virtual technology in the design of lad?

der of sleeper train[J].Journal of Machine Design,

2013,30(12):104-107(in Chinese).

[9]马智,薛红军,苏润娥.基于Jack的人体建模与人机工效分析[J].航空计算技术,2008,38(1):

97-100.

MA Z,XUE H J,SU R E.Human-modeling and anal?

ysis of ergonomics based on Jack[J].Aeronautical

Computing Technique,2008,38(1):97-100(in Chi?

nese).

[10]李元斌,孙有朝,张燕军.矿用救生舱装配与维修人机验证[J].计算机工程,2013,39(1):

256-259.

LI Y B,SUN Y C,ZHANG Y J.Human-machine

verification of mining refuge chamber's assembly and

maintenance[J].Computer Engineering,2013,39

(1):256-259(in Chinese).

[11]徐达,王宝琦,吴溪.装备维修可达性综合评价方法研究[J].制造技术与机床,2013(6):77-80.

XU D,WANG B Q,WU X.Method research of

equipment maintenance accessibility evaluation[J].

Manufacturing Technology and Machine Tool,2013

(6):77-80(in Chinese).

[12]李建华,郝建平,乔显金,等.基于路径规划的虚拟人上肢可触及性检查技术[J].装甲兵工程学院

学报,2011,25(6):64-66.

LI J H,HAO J P,QIAO X J,et al.Virtual human

arms accessibility technology based on motion plan?

ning[J].Journal of Academy of Armored Force Engi?

neering,2011,25(6):64-66(in Chinese).

[13]崔晓风,项昌乐,王战军,等.特种车辆维修视觉可达性评价方法研究[J].计算机仿真,2011,28

(3):349-352.

CUI X F,XIANG C L,WANG Z J,et al.Research

of vision accessibility's evaluation method in special

vehicle maintenance[J].Computer Simulation,

2011,28(3):349-352(in Chinese).

[14]刘西峡,崔晓风,王战军,等.特种车辆维修空间可达性评价方法研究[J].计算机仿真,2012,29

(5):107-110.

LIU X X,CUI X F,WANG Z J,et al.Research of

space accessibility evaluation method in special vehi?

cle maintenance[J].Computer Simulation,2012,29

(5):107-110(in Chinese).

142

作业条件危险性分析和预先危险性分析方法简介

作业条件危险性分析和预先危险性分析方法简介 1、预先危险性分析 1.1 方法简介 预先危险性分析法(Preliminary Hazard Analysis,PHA)又称初步危险分析。主要用于对危险物质和装置的主要工艺区域等进行分析。它常被用于评价项目、装置等开发初期阶段的物料、装置、工艺过程以及能量失控时可能出现的危险性类别、条件及可能造成的后果,作宏观的概略分析,其目的是辨识系统中潜在的危险有害因素,确定其危险等级,防止这些危险有害因素失控导致事故的发生。 1.2 预先危险性分析主要作用 1)大体识别与系统有关的主要危险有害因素; 2)分析、判断危险有害因素导致事故发生的原因; 3)评价事故发生对人员及系统产生的影响,事故可能造成的人员伤害和系统破坏、物质损失情况; 4)确定已识别危险有害因素的危险性等级; 5)提出消除或控制危险有害因素的对策措施。 1.3 预先危险性分析步骤 1)对系统的产生目的、操作条件和周围环境进行调研; 2)搜集同类生产过程中发生过的事故,查找能够造成故障、物质损失和人员伤害的危险性; 3)根据经验、技术诊断等方法确定危险源; 4)识别危险形成条件,研究危险因素转变成事故的触发条件; 5)进行危险性分级,确定其危险程度,找出重点控制的危险源; 6)制定危险防范措施。 1.4 预先危险性危险等级 在分析系统危险性时,为了衡量危险性的大小及其对系统的破坏程度,将各类危险性划分为四个等级,见下表。 危险性等级划分表 2、作业条件危险性分析 2.1 简介 作业条件危险性评价法(格雷厄姆——金尼法)是作业人员在具有潜在危险性环境中进行作业时的一

种危险性半定量评价方法。它是由美国人格雷厄姆(K.J.Graham )和金尼(G.F.Kinney )提出的,他们认为影响作业条件危险性的因素有三个: 1)发生事故或危险事件的可能性(L ); 2)人员暴露于危险环境的频繁程度(E ); 3)事故一旦发生可能产生的后果(C )。 用这三个因素分值的乘积 D =L ×E ×C 来评价作业条件的危险性,D 值越大,作业条件的危险性越大。 式中,D 为作业条件的危险性;L 为事故或危险事件发生的可能性;E 为暴露于危险环境的频率;C 为发生事故或危险事件的可能结果。 2.2 取值与计算方法 1)发生事故或危险事件的可能性 事故或危险事件发生的可能性与其实际发生的概率相关。在实际生产条件中,事故或危险事件发生的可能性范围非常广泛,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全会被预料到的分值10为止(表2.2-1)。 表2.2-1 事故发生的可能性分值(L ) 2) 暴露于危险环境的频率 作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。为此,K ·J ·格雷厄姆和G ·F ·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。暴露于潜在危险环境的分值见表 2.2-2。 表2.2-2 暴露于危险环境的频繁程度分值(E ) 3) 发生事故或危险事件的可能结果 造成事故或危险事故的人身伤害或物质损失可在很大范围内变化,以工伤事故而言,可以从轻微伤害到许多人死亡,其范围非常宽广。因此,K ·J ·格雷厄姆和G ·F ·金尼需要救护的轻微伤害的可能结果, 它值规定为1,以此为一个基准点;而将造成许多人死亡的可能结果规定为分值100,作为另一个参考点。在两个参考点1~100之间,插入相应的中间值,列出表2.2-3 所示的可能结果的分值。 表2.2-3 事故造成的后果分值(C )

危险性分析方法

第七章危险性分析方法 对于现代化的化工生产装置须实行现代化安全管理,也就是从系统的观念出发,运用科学分析方法识别、评价、控制危险,使系统达到最佳安全。 应用系统工程的原理和方法预先找出影响系统正常运行的各种事件出现的条件,可能导致的后果,并制定消除和控制这些事件的对策,以达到预防事故、实现系统安全的目的。 辨别危险、分析事故及影响后果的过程就是危险性分析。 危险性分析有定性分析和定量分析两种类型: 定性分析 找出系统存在的危险因素,分析危险在什么情况下能发生事故及对系统安全影响的大小,提出针对性的安全措施控制危险。 它不考虑各种危险因素发生的数量多少。(本章主要介绍定性危险分析方法) 定量分析 在定性分析的基础上,进一步研究事故或故障与其影响因素之间的数量关系,以数量大小评定系统的安全可靠性。定量危险性分析也就是对系统进行安全性评价。(在第八章进行讨论) 7.1 安全检查表 7.1.1 概述 安全检查表(SCL,Safety Check List)是进行安全检查和诊断的清单。 在编制安全检查表时,通常是把检查对象作为系统,将系统分割成若干个子系统, 按子系统制定。 安全检查表是最早开发的一种系统危险性分析方法,也是最基础、最简便的识别危险的方法。该法应用最多且广泛。 在我国目前安全检查表不仅用于定性危险性分析,有的还对检查项目给予量化,用于系统的安全评价。 安全检查表的优点: 1.安全检查是进行安全管理的重要手段,安全检查表是由各种专业人员事先经过充分的分析和讨论,集中了大家的智慧和经验而编制出来的,按照安全检查表进行检查就会避 免传统安全检查时的一些弊端,能全面找出生产装置的危险因素和薄弱环节; 2.它简明易懂,易于掌握,实施方便; 3.应用范围广,项目的设计、施工、验收,机械设备的设计、制造,运行装置的日常操作、作业环境、运行状态及组织管理等各个方面都可应用; 4.编制安全检查表的依据之一是有关安全的规程、规范和标准。 安全检查表还可对系统进行安全性评价。 7.1.2 安全检查表编制的步骤和依据 1、编制的步骤: 先组成一个由工艺、设备、操作及管理人员的编制小组,并大致按以下几步开展工作: (1)熟悉系统:详细了解系统的结构、功能、工艺流程、操作条件、布置和已有的安 全卫生设施等。 (2)搜集有关安全的法规、标准和制度及同类系统的事故资料,作为编制安全检查表 的依据。 (3)按功能或结构将系统划分成若干个子系统或单元,逐个分析潜在的危险因素。 (4)确定安全检查表的检查内容和要点,并按照一定的格式列成表。 2、编制的依据:

预先危险性分析 HA 法

分析及评价方法-预先危险性分析(PHA)法 本文作者佚名 预先危险分析也称初始危险分析,是在每项生产活动之前,特别是在设计的开始阶段,对系统存在危险类别、出现条件、事故后果等进行概略地分析,尽可能评价出潜在的危险性。因此,该方法也是一份实现系统安全危害分析的初步或初始的计划,是在方案开发初期阶段或设计阶段之初完成的。 1.预先危险分析的主要目的 (1)识别危险,确定安全性关键部位; (2)评价各种危险的程度; (3)确定安全性设计准则,提出消除或控制危险的措施。 此外,预先危险分析还可提供下述信息: (1)为制(修)定安全工作计划提供信息; (2)确定安全性工作安排的优先顺序; (3)确定进行安全性试验的范围;

(4)确定进一步分析的范围,特别是为故障树分析确定不希望发生的事件; (5)编写初始危险分析报告,作为分析结果的书面记录; (6)确定系统或设备安全要求,编制系统或设备的性能及设计说明书。 2.分析内容 由于初始危险分析从寿命周期的早期阶段开始,因此,分析中的信息仅是一船性的,不会太详细。这些初始信息应能指出潜在的危险及其影响,以提醒设计师们要通过设计加以纠正。这种分析至少应包括以下内容: (1)审查相应的安全性历史资料; (2)列出主要能源的类型,并调查各种能源,确定其控制措施; (3)确定系统或设备必须遵循有关的人员安全、环境安全和有毒物质的安全要求及其它有关的规定; (4)提出纠正措施建议,在完成识别危险、评价危险的严重程度及可能性之后,还应提出如何控制危险的建议。 为了能全面地识别和评价潜在的危险,分析中还必须考虑的如下项目:

(1)危险物品,例如:燃料、激光、炸药、有毒物、有危险的建筑材料、放射性物质等; (2)系统部件间接口的安全性,例如:材料相容性、电磁干扰、意外触发、火灾或爆炸的发生和蔓延、硬件和软件控制(包括软件对系统或分系统安全的影响)等; (3)确定控制可靠性的关键软件命令和响应,例如:错误命令、不适时的命令或响应、或由订购方指定的不希望事件等; (4)与安全有关的设备、保险装置和应急装置等,例如:联锁装置、硬件或软件故障安全设计、分系统保护、灭火系统、人员防护设备、通风装置、噪声或辐射屏蔽等; (5)包括生产环境在内的环境约束条件,如:坠落、冲击、振动、极限、温度、噪声、接触有毒物、静电放电、雷击、电磁环境影响、电离和非电离辐射等; (6)操作、试验、维修和应急规程等。 进行预先危险分析需要如下资料: (1)各种设计方案的系统和分系统部件的设计图纸和资料; (2)在系统预期的寿命期内,系统各组成部分的活动、功能和工作顺序的功能流程图及有关资料; (3)在预期的试验、制造、储存、修理、使用等活动中与安全要求有关

地铁供电系统可靠性和安全性分析方法研究(通用版)

( 安全论文 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 地铁供电系统可靠性和安全性分析方法研究(通用版) Safety is inseparable from production and efficiency. Only when safety is good can we ensure better production. Pay attention to safety at all times.

地铁供电系统可靠性和安全性分析方法研 究(通用版) 摘要:随着社会的快速发展,地铁也渐渐的融入了人们的生活,为人们提供了便利的出行条件。地铁的供电系统是否安全和可靠运行直接影响到地铁的安全运行和稳定性能。随着地铁线路不断增设,地铁的供电系统也越来越复杂化,出现故障的可能性也在不断提高。如果地铁的供电系统出现故障,会直接导致城市地铁运输功能的失灵,可能会危及乘客的生命和安全。因此,本文重点对地铁供电系统的可靠性和安全性进行分析,旨在提高地铁的运行效率和安全性能。 关键词:地铁供电系统;可靠性;安全性;分析方法;研究 一、地铁供电系统的概述 随着社会和经济的迅速发展,我国的城市人口密度也在不断增

加,人们对地铁的需求也随之不断增强,地铁已经成为人们生活中不可或缺的交通工具,由于地铁具有运行速度快、旅客运送量大、车次多、方便舒适等优点,所以被众多国家所使用,缓解了城市大部分的交通压力。因此,我们对地铁可靠性、安全性的要求也越来越高。地铁供电系统的安全可靠运行,对地铁列车的安全可靠运行起着至关重要的作用。供电系统是地铁运行的重要组成部分,供电系统的安全可靠是地铁正常运行的前提和重要保障。 二、地铁供电系统的组成部分 地铁供电系统是为地铁车辆提供电能运行动力的系统。地铁供电系统是由两部分内容组成。第一部分是高压的供电系统,高压供电的系统的供电方式有三种:集中式供电、分散式供电和混合式供电。集中式供电具有可靠性高、便于统一调度管理、施工方便、维护简单、计费便捷等优点,但投资比较大。分散式供电方式一般会受外部电网影响,可靠性相对差一些。混合供电方式集中了前两者共同的优点,但是增大了复杂性。所以,三种供电方式各有其自身的优点和缺点,需要根据地铁运行及管理的实际情况进行选择;而

危险性分析方法

第八章危险性分析方法 辨别危险、分析可能发生的事故及其影响后果的过程就是危险性分析。 危险性分析是为防止危险造成事故所采取的手段,其作用是为制定防止事故发生的对策提供依据。 危险性分析需要运用系统工程的原理和方法。危险性分析有定性分析和定量分析两种类型: ①定性分析:找出系统存在的危险因素,分析危险在什么情况下能发生事故,以及对系统安全影响的大小,提出针对性的安全措施控制危险。定性分析不对各种危险因素作定量评价,本章主要介绍定性危险性分析方法。 ②定量分析:在定性分析的基础上,进一步研究事故或故障与其影响因素之间的数量关系,以数量大小评定系统的安全可靠性。在第八章介绍。 危险、危害因素 8.1.1危险因素与危害因素 危险因素是指突发性造成人身伤亡和财产损失的因素。危险因素强调突发性和瞬间作用; 危害因素是指可能造成人身伤害、职业病、财产损失和作业环境破坏的因素。危害因素强调在一定时间范围内的积累作用。 危险因素和危害因素二者有时难以区分,故有时统称为危险因素,更多的是并称为危险、危害因素。 8.1.2危险、危害因素分类 根据GB/T 13816—92《生产过程危险和危害因素分类与代码》的规定,按导致事故和职业危害的直接原因,将生产过程中的危险、危害因素分为6 类: 1、物理性危险、危害因素 (1)设备、设施缺陷如强度不够、刚度不够、运动件外露、制动器缺陷、外形缺陷等。 (2)防护缺陷如无防护、防护不当、防护距离不够、防护设施缺陷等。 (3)电危害 (4)噪声危害 (5)振动危害 (6)电磁辐射 如电离辐射:X 射线、高能电子束等;非电离辐射:激光、紫外线等。 (7)运动物危害如固体抛射物、液体飞溅物、气流冲击、岩土滑动等。 (8)明火 (9)能造成灼伤的高温物质 (10)能造成冻伤的低温物质 (11)粉尘与气溶胶(不包括爆炸性、有毒性粉尘与气溶胶) (12)作用环境不良如采光照明不良、安全过道缺陷、通风不良、气温过高或过低、空气质量差等。 (13)信号缺陷如无信号设施、信号不清、信号失准、信号选用不当等。 (14)标志缺陷如无标志、标志不清、标志不规范、标准位置不当等。 (15)其他物理危险和危害因素 2、化学危险和危害因素

预先危险性分析法

3.3 预先危险分析方法 预先危险性分析( Preliminary Hazard Analysis,简称 PHA )是在进行某项工程活动(包括设计、施工、生产、维修等)之前,对系统存在的各种危险因素(类别、分布)、出现条件和事故可能造成的后果进行宏观、概略分析的系统安全分析方法。其目的是早 期发现系统的潜在危险因素,确定系统的危险等级,提出相应的防范措施,防止这些危险 因素发展成为事故,避免考虑不周所造成的损失,属定性评价。即:讨论、分析、确定系 统存在的危险、有害因素,及其触发条件、现象、形成事故的原因事件、事故类型、事故 后果和危险等级,有针对性地提出应采取的安全防范措施。 (1)预先危险性分析法的功能主要有: ① 大体识别与系统有关的主要危险; ② 鉴别产生危险的原因; ③ 估计事故出现对系统产生的影响; ④ 对已经识别的危险进行分级,并提出消除或控制危险性的措施。 (2)预先危险性分析步骤 ① 对分析系统的生产目的、工艺过程以及操作条件和周围环境进行充分的调 查了解; ② 收集以往的经验和同类生产中发生过的事故情况,判断所要分析对象中是 否也会出现类似情况,查找能够造成系统故障、物质损失和人员伤害的危险性; ③ 根据经验、技术诊断等方法确定危险源; ④ 识别危险转化条件,研究危险因素转变成事故的触发条件; ⑤ 进行危险性分级,确定危险程度,找出应重点控制的危险源; ⑥ 制定危险防范措施。 (3)危险、有害因素的危险性等级 PHA分析的结果用危险性等级来表示。危险性可划分为四个等级,见表附3.1。表 附 3.1 危险性等级划分表 级别危险程度可能导致的后果 Ⅰ安全的不会造成人员伤亡及系统损失 Ⅱ临界的处于事故的边缘状态,暂时还不至于造成人员伤亡、系统损失或降低系统性能,但应予以排除或采取控制措施 Ⅲ危险的会造成人员伤亡和系统损失,要立即采取防范对策措施

可靠度分析方法的一般概念

精心整理基于性能的设计过程为分为三个步骤: ①按照建筑物的用途以及用户对建筑物的需求来确定性能的要求,从而建立一个目标性能; ②根据建立好的目标性能选用一种合适的结构设计方法; ③对各项性能指标进行综合评定,判断所设计的建筑物能否满足目标性能的要求。一般采用风险率 (1 (2 (3 (4 在实际工程中,极限状态函数往往是很难用显式表达出来,响应面法是在设计验算点附近用多项式来拟合复杂的极限状态函数,然后用一般的可靠度计算方法计算结构可靠度,因此响应面法在实际工程的计算当中得到广泛应用。 蒙特卡洛法的原理是: 对所研究的问题建立相似的概率模型,根据其统计特征值(如均值、方差等),采用某种特定方法

产生随机数和随机变量来模拟随机事件,然后对所得的结果进行统计处理,从而得到问题的解。(1)根据待求的问题构造一个合适的随机模型,所求问题的解应该对应于该 模型中随机变量的均值和方差等统计特征值;在主要特征参数方面,所构造的模 型也应该与实际问题相一致。 (2)根据模型中各个随机变量的统计参数和概率分布,随机产生一定数量的 随机数。通常我们先产生服从均匀分布的随机数,然后通过某种变换转化为服从 (3 (4 (5 1 2 3 4、重复2、3过程过程N次(N=600)。 5、统计分析上述过程产生的组抗力,得到偏压柱在偏心距为时的抗力 平均值和标准差。 6、给出一组偏心距值,重复以上步骤,便可得到混凝土偏心受压柱截面抗 力—曲线,平均值及标准差。

验算点法(JC): 洛赫摩和汉拉斯在研究荷载组合时提出了按当量正态化条件,将非正态随机变量当量为正态随机变量进行可靠度计算的新方法。该方法较为直观、易于理解,是国际安全度联合会推荐(JCSS)推荐使用的方法,又称为JC法。 需要已知验算点的坐标值,但对于非正态随机变量和非线性极限状态方程,其坐标值不能预先求得,所以需进行迭代计算。 JC (2)BP 1957 则应对边界条件具 有“最小偏见”的,这实际上是个优化问题,即最大熵原理的定义。 随机有限元法 采用有限元法分析具有确定性物理模型的结构可靠度,可先确定极限状态函数中每项参数如作用效应和结构抗力等的统计参数和概率分布;再通过有限元分析求出结构的随机反应,如结构反应的平

预先危险性分析简介

二、预先危险性分析简介 预先危险性分析(简称PHA)又称初步危险分析,是在进行某项工程活动(包括设计、施工、生产、维修等)之前,以系统存在的各种危险因素(类别、分布)、出现条件和事故可能造成的后果进行宏观概略的分析,其目的是早期发现系统的潜在危险因素,确定系统的危险性等级,提出应有的防范措施,防止这些危险因素发展成为事故,避免考虑不周所造成的损失。 1.预先危险分析步骤 (1)通过经验判断、技术诊断或其他方法调查确定危险源(即危险因素存在于哪个子系统中),对所需分析系统的生产目的、物料、装置及设备、工艺过程、操作条件以及周围环境等,进行充分详细的了解; (2)根据过去的经验教训及同类行业生产过程中发生的事故(或灾害)情况、对系统的影响、损害程度,类比判断要分析的系统中可能出现的情况,查找能够造成系统故障、物质损失和人员伤害的危险性,分析事故(或灾害)的可能类型; (3)对确定的危险源分类,制定预先危险性分析表; (4)转化条件,即研究危险因素转变为危险状态的触发条件和危险状态转变为事故(或灾害)的必要条件,并进一步寻求对策措施,检验对策措施的有效性; (5)进行危险性分级,排列出重点和轻、重、缓、急次序,以便处理; (6)制定事故的预防性对策措施。 2.划分危险性等级 在分析系统危险性时,为了衡量危险性的大小及其对系统破坏程

度,按危险、有害因素导致的事故后果或危害的严重程度,将各类危险性划分为4个等级。危险性等级划分见表5-2。 表5-2 危险性等级划分表 级别危险程度可能导致的后果 Ⅰ安全的不致于造成人员伤害及系统损坏。 Ⅱ临界的处于事故的边缘状态,暂时不至于造成人员伤亡和、系统损坏或降低系统性能,但应予以排除或采取控制措施。 Ⅲ危险的会造成人员伤亡和系统损坏,为了人员和系统安全,要立即采取防范对策措施。 Ⅳ破坏性的会造成人员重大死亡及系统严重破坏的灾难性事故,必须予以果断排除并进行重点防范。 3.预先危险分析表格 预先危险分析的结果一般采用表格的形式列出,表格的形式和内 容可根据实际情况确定;通常情况下,评价单元的预先危险分析结果 用通用表格进行表述。预先危险分析通用表格形式见表5-3。 表5-3 预先危险分析表通用格式 潜在事故危险因素触发事件(1) 发生条件触发事件(2) 事故后果危险等级防范措施备注l 2 3 4 5 6 7 8 9 注:1-子系统可能发生的潜在危害; 2-产生潜在危害的原因; 3-导致危险因素(2)的那些不希望事件或错误; 4-导致危险因素(2)发展成为潜在危害的那些不希望发生的错误或事件; 5-导致产生“发生事故的条件(4)”的那些不希望发生的事件及错误; 6-事故后果; 7-危害等级; 8-为消除或控制危害可能采取的措施,其中包括对装置、人员、操作程序等几个方面 的考虑; 9-有关必要的说明。

危险与可操作性分析研究_杜廷召

July 2010现代化工第30卷第7期M oder n Che m ica l Industry 2010年7月 分析测试 危险与可操作性分析研究 杜廷召,田文德,任 伟 (青岛科技大学化工学院,山东青岛266042) 摘要:危险与可操作性分析(HAZOP)是过程工业中广泛应用的识别危险与操作性问题的安全分析技术之一,尤其是在化工、石化等高危行业。概述了危险与可操作性分析方法基本原理的基础上,将HAZOP 产生以来的相关研究做出分类并进行了综述,包括HAZ OP 特征研究、扩展HAZ OP 分析领域、开发自动化HAZ OP 分析专家系统和动态模拟辅助的HAZOP 分析。最后对HAZ OP 技术的研究前景做出了展望。 关键词:HAZ OP ;危险与可操作性分析;过程危险性分析;安全分析中图分类号:X937 文献标识码:A 文章编号:0253-4320(2010)07-0090-04 P rogress and pros pect in hazard and operability analysis DU Ting zhao ,TI AN W en de ,RE N W ei (Co llege of Che m ica l Eng ineer i ng ,Q i ngdao U niversity of Science &T echno l ogy ,Q ingdao 266042,Ch i na)Ab stract :H azard and Operab ility Ana l ys i s(HA ZOP )is one o f t he techn i ques m ost w ide l y used i n safety ana l ys i s to i dentify hazards and ope rability prob l em s in process i ndustry ,especiall y i n i ndustry w ith h i gh risk li ke che m i ca l i ndustry ,petrochem i ca l industry et al .T he funda m enta l pr i nciple ofHA ZOP i s rev ie w ed .T he resea rch re lated to HAZOP around the w orld is c lassified i nto four ca tego ries acco rd i ng to its research scope ,i nc l ud i ng character i stics study ,HAZOP scope ex tendi ng ,deve l opi ng auto m ated HAZOP expert system s and HAZOP aided w it h dyna m ic si m u l a ti on .T he resea rch prospect o fHAZOP i s prev i ewed i n the end . K ey w ords :HAZOP ;hazard and operability ana l y si s ;pro cess hazard analysis ;safe t y ana l ysis 收稿日期:2010-02-08 基金项目:山东省自然科学基金(ZR2009B M 033) 作者简介:杜廷召(1986-),男,硕士生,研究方向为化学工程,du ti ngz h ao @g m ai.l co m;田文德(1973-),男,副教授,博士,硕士生导师,研究方 向为过程系统工程。 HAZOP (H azar d and Operability Analysis)技术 最早是在20世纪60年代中期由英国帝国化学公司(I CI)首先开发应用的。最初定义为:HAZ OP 分析是由各专业人员组成的分析组对工艺过程的危险和操作性进行分析,即对新建或者已有的过程装置及工程本质进行正式的、系统的严格审查来评估单个装置的危险可能性和可能对整套装置造成的影响。HAZOP 分析的目的在于识别已有的高危险性装置的潜在危险,除去导致重大安全的问题,例如有毒物质泄漏、火灾和爆炸等。经过几十年的发展,HAZOP 分析不仅能够识别危险,而且可以辨识操作问题,其应用范围已经扩大到其他领域,例如医疗诊断系统、路况安全监测、可再生能源系统、可编程电子系统等。 1 HAZOP 分析基本原理 HAZOP 的理论依据是:工艺流程的状态参数(如温度、压力、流量等)一旦偏离规定的基准状态,就会发生问题或出现危险。它需要由一个由多学科 且经验丰富的成员组成的分析团队,首先依据过程 流程图和管道装置图将流程分为易处理的节点,以此确保对过程中的每一个装置进行分析;然后针对节点内的每个设备、操作逐一进行检验:匹配引导词(none ,less ,m ore 等)与工艺参数(fl o w,pressure ,te m perature 等)组成有意义的偏差及操作问题,并由偏差进行事故剧情的向前向后分析,最终辨识偏差原因并分析偏差后果。 常规HAZOP 分析流程 [1] 见图1 。 图1 常规HAZOP 分析流程图 90

经典麦肯锡解决问题七步法

经典的麦肯锡解决问题七步法 善于解决问题的能力通常是缜密而系统化思维的产物,任何一个有才之士都能获得这种能力。有序的思维工作方式并不会扼杀灵感及创造力,反而会助长灵感及创造力的产生。 步骤一:清晰地陈述要解决的问题 清晰地陈述问题的特点: 一个主导性的问题或坚定的假设 具体,不笼统 有内容的(而非事实的罗列或一种无可争议的主张) 可行动的 以决策者下一步所需的行动为重点 首要之务是对问题的准确了解 步骤二:分析问题 切勿低估团队合作对解决问题的价值 步骤三:去掉所有非关键问题! 步骤四:制定详细的工作计划 工作计划的最佳做法: 提早:不要等待数据搜集完毕才开始工作 经常:随着反复仔细分析数据而修改、补充或改善工作计划

具体:具体分析,寻找具体来源 综合:同项目小组成员一起检测,尝试其他假设 里程碑:有序地工作,使用80/20方法按时交付 步骤五:进行关键分析 需遵循的原则: 以假设和最终产品为导向,不要只拘泥于数字-要提问“我要回答什么问题?”经常反复地进行假设和数据分析,不要绕圈子 尽可能地简化分析,不轻言使用大的线性计划之类的工具 仔细分析之前估算其重要性,开阔视野,不要「见树不见林」 使用80/20及简便的思维方法,别钻牛角尖 从专家那里得到数据,经常给出比“图书馆数据”更清晰的指导方向 对新数据采取灵活态度同项目小组共享良计 对困难有所准备,勇于创新 尽可能选择简便的问题解决方式… …并避免复杂,间接或推论的方法 对准「够精确」的目标即可,不需完美 寻找明显事物 一定要充分利用其他人的经验…

…并设法找专家来导引你的分析工作 进行检查以保证结论同事实相符… …随着迹象的增多,准备重新修改你的假设 放眼未来,迎接分析方面将遇到的困难… 同项目小组共享良计 永远寻找开创性的方法… 仔细将你的工作纪录成文件 步骤六:综合分析调查结果,并建立论 步骤七:说故事(陈述来龙去脉) 准备故事图解:画出你所持论点的完整结构,以每张图表上方的讯息文字串连成一个合乎逻辑又具说服力的故事。 1.发现问题,并将问题分类 2.将问题转化成具体的课题 3.找出解决课题的替代方案 4.运用适合的标准,评估每项替代方案 5.选出最佳的解决方案,并采取行动 Part1 从发现问题到想出解决策略 第一章如何掌握问题 问题的本质就是“有了落差”(期望的状况与现状之间的落差)

基于混合法的监控系统可靠性分析

基于混合法的监控系统可靠性分析 于 敏a ,何正友b ,钱清泉b (西南交通大学 a. 信息科学与技术学院;b. 电气工程学院,成都 610031) 摘 要:针对复杂监控系统规模庞大及关键设备为双机冗余结构的特点,提出以动态故障树(DFT)为基础并结合蒙特卡罗方法对监控系统进行可靠性分析的混合方法。利用DFT 建立系统可靠性模型,通过蒙特卡罗仿真算法对模型进行仿真计算,得到系统的可靠性指标。通过对地铁车站级监控系统的可靠性分析,证明了该模型的可行性和算法的有效性。 关键词:监控系统;动态故障树;蒙特卡罗方法;可靠性分析 Reliability Analysis of Monitor System Based on Hybrid Method YU Min a , HE Zheng-you b , QIAN Qing-quan b (a. School of Information Science & Technology; b. School of Electric Engineering, Southwest Jiaotong University, Chengdu 610031, China) 【Abstract 】For dealing with the large scale characteristic of complex monitor system as well as redundant structures of critical components, a hybrid method of reliability analysis for monitor system is presented on basis of dynamic fault tree and in combination with Monte Carlo simulation algorithm. Dynamic Fault Tree(DFT) is used to establish the reliability model of monitor systems. Reliability indices can be obtained by Monte Carlo method, which is used to solve the reliability model. A special reliability analysis case of the subway station-level monitor system is proposed, it demonstrates the feasibility of the model and the effectiveness of the algorithm. 【Key words 】monitor system; Dynamic Fault Tree(DFT); Monte Carlo method; reliability analysis 计 算 机 工 程 Computer Engineering 第36卷 第19期 Vol.36 No.19 2010年10月 October 2010 ·博士论文· 文章编号:1000—3428(2010)19—0014—04 文献标识码:A 中图分类号:TP391 1 概述 监控系统是实现监视控制与数据采集功能的系统,完成远方现场运行参数与开关状态的采集和监视、远方开关的操作、远方参数的调节等任务,并为采集到的数据提供共享的途径[1-2]。监控系统作为一种保证复杂系统正常工作与提高其运行可靠性的重要手段已经被广泛应用[3]。 对系统进行可靠性分析时,经常采用静态(传统)故障树模型及其相应的处理方法。但在工程中,监控系统的关键设备诸如服务器、网络设备等多采用双机冗余结构,而传统故障树方法用于描述冗余部件之间的顺序失效以及动态冗余管理机制时存在局限。因此,可引入动态故障树(Dynamic Fault Tree, DFT)对其进行可靠性分析。DFT 是在传统故障树基础上引入新的逻辑门来表征动态系统故障行为,常利用Markov 状态转移过程进行计算,但它的计算量将随着系统规模的增 大呈指数增长[4], 且Markov 过程仅适用于失效与维修时间变量服从指数分布的情况。文献[5]提出利用基于梯形公式的顶事件概率计算法,但仍然存在组合爆炸的问题,并不适用于大型监控系统分析。而蒙特卡罗方法作为一种以概率统计理论为基础的数值计算方法,其计算量不受系统规模的制约[6]。结合DFT 具有建模物理概念清楚的特点,本文提出利用混合法对监控系统可靠性进行分析。 2 监控系统可靠性模型 2.1 动态逻辑门 DFT 指至少包含一个专用动态逻辑门的故障树,具有顺序相关性、容错性以及冗余等特性[3],本文对监控系统可靠性分析可引入如图1所示的4个动态逻辑门。图1(a)~图1(c)为双机储备门,用于描述双机冗余子系统的状态与其主、备用设备状态之间的关系。其中,输入事件A 、B 分别用于描述主、备用设备的状态,输出事件C 则用于描述双机冗余子系统的状态。若主设备的失效率为λ,备用设备的失效率一般为αλ,01α≤≤。当冷储备时备用设备故障率为0,则 0=α;温储备时备用设备故障率小于主设备故障率,则10<<α;热储备时主、备用设备的故障率相同,即有1=α。图1(d)为顺序与门,当且仅当事件按从A 到B 的顺序发生时,输出事件C 才会发生。 (a)双机冷备门 (b)双机温备门 (c)双机热备门 (d)顺序与门 图1 动态逻辑门 2.2 DFT 预处理 当使用混合法对监控系统可靠性进行分析时,根据系统的失效原因建立DFT ,DFT 的顶事件为系统的故障事件,底事件为设备的故障事件。但蒙特卡罗方法是依据静态故障树的结构函数作为仿真的逻辑关系,因此,仿真之前需对DFT 进行预处理,将DFT 转换成静态故障树的方法如下: 基金项目:国家自然科学基金资助项目(50878188) 作者简介:于 敏(1982-),女,博士研究生,主研方向:大型监控系统可靠性分析;何正友,教授、博士生导师;钱清泉,教授、 中国工程院院士 收稿日期:2010-04-18 E-mail :yugnm@https://www.wendangku.net/doc/514144448.html,

安全评价的方法分类

安全评价方法分类 一、安全评价方法分类(熟悉) 1)按评价结果的量化程度分类法 按照安全评价结果的量化程度,安全评价方法可分为定性安全评价法和定量安全评价法。 (1)定性安全评价方法 定性安全评价方法主要是根据经验和直观判断能力对生产系统的工艺、设备、设施、环境、人员和管理等方面的状况进行定性的分析,安全评价的结果是一些定性的指标,如是否达到了某项安全指标、事故类别和导致事故发生的因素等。 属于定性安全评价方法的有安全检查表、专家现场询问观察法、因素图分析法、事故引发和发展分析、作业条件危险性评价法(格雷厄姆—金尼法或LEC法)、故障类型和影响分析、危险可操作性研究等。 (2)定量安全评价方法 定量安全评价方法是运用基于大量的实验结果和广泛的事故资料统计分析获得的指标或规律(数学模型),对生产系统的工艺、设备、设施、环境、人员和管理等方面的状况进行定量的计算,安全评价的结果是一些定量的指标,如事故发生的概率、事故的伤害(或破坏)范围、定量的危险性、事故致因因素的事故关联度或重要度等。 按照安全评价给出的定量结果的类别不同,定量安全评价方法还可以分为概率风险评价法、伤害(或破坏)范围评价法和危险指数评价法: ①概率风险评价法 概率风险评价法是根据事故的基本致因因素的事故发生概率,应用数理统计中的概率分析方法,求取事故基本致因因素的关联度(或重要度)或整个评价系统的事故发生概率的安全评价方法。故障类型及影响分析、事故树分析、逻辑树分析、概率理论分析、马尔可夫模型分析、模糊矩阵法、统计图表分析法等都可以由基本致因因素的事故发生概率计算整个评价系统的事故发生概率。 ②.伤害(或破坏)范围评价法 伤害(或破坏)范围评价法是根据事故的数学模型,应用计算数学方法,求取事故对人员的伤害范围或对物体的破坏范围的安全评价方法。液体泄漏模型、气体泄漏模型、气体绝热扩散模型、池火火焰与辐射强度评价模型、火球爆炸伤害模型、爆炸冲击波超压伤害模型、蒸气云爆炸超压破坏模型、毒物泄漏扩散模型和锅炉爆炸伤害TNT当量法都属于伤害(或破坏)范围评价法。 ③危险指数评价法 危险指数评价法应用系统的事故危险指数模型,根据系统及其物质、设备(设施)和工艺的的基本性质和状态,采用推算的办法,逐步给出事故的可能损失、引起事故发生或使事故扩大的设备、事故的危险性以及采取安全措施的有效性的安全评价方法。常用的危险指数评价法有:道化学公司火灾爆炸危险指数评价法,蒙德火灾爆炸毒性指数评价法,易燃、易爆、有毒重大危险源评价法。 (2)其他安全评价分类法 按照安全评价的逻辑推理过程,安全评价方法可分为归纳推理评价法和演绎推理评价法。 归纳推理评价法是从事故原因推论结果的评价方法,即从最基本危险、有害因素开始,逐渐分析导致事故发生的直接因素,最终分析到可能的事故。 演绎推理评价法是从结果推论原因的评价方法,即从事故开始,推论导致事故发生的直

经典管理分析方法

经典管理分析方法(ZT) 常用经典管理方法 1、 SWOT分析法: Strengths:优势 Weaknesses:劣势 Opportunities:机会 Threats:威胁 意义:帮您清晰地把握全局,分析自己在资源方面的优势与劣势,把握环境提供的机会,防范可能存在的风险与威胁,对我们的成功有非常重要的意义。 2、PDCA循环规则 Plan:制定目标与计划 Do:任务展开,组织实施 Check:对过程中的关键点和最终结果进行检查 Action:纠正偏差,对成果进行标准化,并确定新的目 标,制定下一轮计划。 意义:每一项工作,都是一个PDCA循环,都需要计划、实施、检查结果,并进一步进行改进,同时进入下一个循环,只有在日积月累的渐进改善中,才可能会有质的飞跃,才可能取得完善每一项工作,完善自己的人生 3、5W2H法 What:工作的内容和达成的目标 Why:做这项工作的原因 Who:参加这项工作的具体人员,以及负责人 When:在什么时间、什么时间段进行工作 Where:工作发生的地点 How:用什么方法进行 How much:需要多少成本 意义:做任何工作都应该从5W2H来思考,这有助于我们的思路的条理化,杜绝盲目性。我们的汇报也应该用5W2H,能节约写报告及看报告的时间。 4、SMART原则 S:Specific 具体的 M:Measurable 可测量的 A:Attainable 可达到的 R:Relevant 相关的 T:Time based 时间的 人们在制定工作目标或者任务目标时,考虑一下目标与计划是不是SMART化的。只有具备SMART化的计划才是具有良好可实施性的,也才能指导保证计划得以实现。 ==================================== 【特别注明:有的又如此解释此原则】 ——S代表具体(Specific),指绩效考核要切中特定的工作指标,不能笼统; ——M代表可度量(Measurable),指绩效指标是数量化或者行为化的,验证这些绩效指标的数据或者信息是可以获得的; ——A代表可实现(Attainable),指绩效指标在付出努力的情况下可以实现,避免设立过高或过低的目标;

可靠性数据分析的计算方法.doc

可靠性数据分析的计算方法

PROCEEDINGS,Annual RELIABILITY and MAINTAINABILITY Symposium ( 1996) 可靠性数据分析的计算方法 Gordon Johnston, SAS Institute Inc., Cary 关键词:寿命数据分析加速试验修复数据分析软件工具 摘要 &结论 许多从事组件和系统可靠度研究的专业人员并没有意识到,通过廉价的台 式电脑的普及使用,很多用于可靠度分析的功能强大的统计工具已经用于实践中。软件的计算功能还可以将复杂的计算统计和图形技术应用于可靠度分析问题。这大大的便利了工业统计学家和可靠性工程师,他们可以将这些灵活精确 的方法应用于在可靠度分析时所遇到的许多不同类型的数据。 在本文中,我们在 SAS@系统中将一些最有用的统计数据和图形技术应用到例子的当中,这些例子主要包涵了寿命数据,加速试验数据,以及可修复系统中的数据。随着越来越多的人意识到创新性软件在可靠性数据分析中解决问题的需要,毫无疑问,计算密集型技术在可靠性数据分析中的应用的趋势将会继续扩大。 1. 介绍 本文探讨了人们在可靠性数据分析普遍遇到的三个方面: 寿命数据分析 试验加速数据分析 可修复系统数据的分析 在上述各领域,图形和分析的统计方法已被开发用于探索性数据分析,可靠性预测,并用于比较不同的设计系统,供应商等的可靠性性能。 为了体现将现代统计方法用于结合使用高分辨率图形的使用价值,在下面的章节中图形和统计方法将被应用于含有上述三个方面的可靠性数据的例子中。2. 寿命数据分析 概率统计图的寿命数据分析中使用的最常见的图形工具之一。Weibull 图是最常见的使用可靠性的概率图的 类型,但是当 Weibull 概率分布并不符合实际数据的时候,类似于对数正态 分布和指数分布这一类的概率图在寿 命数据分析中也能够起到帮助。 在许多情况下,可用的数据不仅包含故障时间,但也包含在分析时没 有发生故障的单位的运行时间。在某 些情况下,只能够知道两次故障发生 之间的时间间隔。例如,在测试大量 的电子元件时,如果记录每一个发生 故障的元件的故障时间,那么这可能 不经济。相反,在固定的时间间隔内

预先危险性分析范文

预先危险性分析(Prelimi nary Hazard Amalysis,PHA ),又称初步危险分析,主要用于危 险物质和装置的主要工艺区域等进行分析。其功能主要有:大体识别与系统有关的主要危险; 鉴别产生危险的原因;估计事故出现对人体及系统产生的影响;判定已识别的危险性等级,并采取消除或控制危险性的技术和管理措施。 预先危险性分析分析记录表见表 预危害性分析(PHA)记录表 区域/工艺过程:_______________________________________ 编 号: _______________________________ 分析人员:____________________________________________ 日 预先危险性分析示例 1)对系统的生产目的、工艺过程、介质的物理化学性质以及操作条件和周边环境进行充分 的了解和调查; 2)收集以往的经验积累和同类生产中发生的事故情况,判断所要分析的对象中是否也会出现类似情况,查找出能够造成系统故障、物质损失和人员伤害的危险性; 3)根据经验积累用技术诊断等方法确定危险源; 4)识别危险转化条件,研究危险因素转变成事故的触发条件; 进行危险性分级,确定危险程度,找出应重点控制的危险源;制定安全技术防措施。 按预先危险性分析评价步骤及要求,对涉及到的评价围,进行系统的预先危险性分析,分析 评价见预先危险性分析表5-2 (1~9)。 预先危险性分析1)

预先危险性分析(2)

氧含量,合格后方可作业;作业时,穿戴劳动防护用品,有人监护并有抢救后备措施; 5 ?要有应急预案,抢救时勿忘正确使用防毒过滤器、氧气呼吸器及其它劳动防护用品; 6 ?组织管理措施 ①加强检查、检测有毒有害物质有否跑、冒、滴、漏; ②教育、培训职工掌握有关毒物的毒性,预防中毒、窒息的方法及其急救法,建立毒物周知卡; ③要求职工严格遵守各种规章制度、操作规程; ④设立危险、有毒、窒息性标志; ⑤设立急救点,配备相应的急救药品、器材; ⑥培训医务人员对中毒、窒息、灼烫等的急救处理能力。 预先危险性分析(3) 预先危险性分析(4)