低活化铁素体_马氏体钢的研究进展_黎兴刚

第21卷第6期2009年6月

钢铁研究学报 Jour nal of Ir on and Steel Research

V ol .21,No .6 June 2009

基金项目:国家重点基础研究发展计划(973计划)资助项目(2007CB209800)

作者简介:黎兴刚(1985-),男,博士生; E -mail :xing -gangli @https://www.wendangku.net/doc/601783652.html, ; 修订日期:2009-02-15

低活化铁素体/马氏体钢的研究进展

黎兴刚, 燕青芝, 葛昌纯

(北京科技大学材料学院,北京100083)

摘 要:介绍了国内外低活化铁素体/马氏体(RA FM )钢的研究进展及发展趋势;分析了RA FM 钢中可能出现的合金元素的作用以及辐照前后RAF M 钢的组织结构、辐照硬化及辐照脆性现象。认为通过沉淀强化与弥散强化手段可以提高现有RAF M 钢的高温力学性能;12Cr3W RA FM 钢与氧化物弥散强化RA FM 钢是很有希望的超临界水堆包壳管用候选结构材料。

关键词:低活化铁素体/马氏体钢;合金元素;辐照硬化;辐照脆化

中图分类号:T G111.5 文献标识码:A 文章编号:1001-0963(2009)06-0006-07

Research Progress of Reduced Activation Ferritic /Martensitic Steels

LI Xing -g ang , YAN Qing -zhi , GE Chang -chun

(School of M a te rials Science and Eng ineering ,Unive rsity of Science and T echnolog y Beijing ,Beijing ,100083,China )Abstract :T he resea rch prog re ss a nd developing trend o f reduced activa tion fe rritic /ma rtensitic steels w ere intro -duced .T he effects of a llo y elements present in RA FM steels w ere analy zed .T he micro structure of RAF M steels before and af te r ir radiatio n ,ir radiatio n har dening and irr adiation embrittlement wer e described .T he re sults showed tha t elevated tem per ature mechanical pro pe rties of RA F M steels co uld be impro ved by pr ecipitatio n streng thening and dispersio n streng thening me thods ,and 12Cr3W RA FM a nd oxide dispe rsion streng thened RA FM steels we re co nsidered a s promising candidate str ucture materials for fuel cladding tube in supercritical w a -ter coo led reacto r .

Key words :reduced activa tion fer ritic /ma rtensitic steel ;alloy ing eleme nt ;ir radia tion hardening ;irr adiatio n embri -ttlement

低活化铁素体/马氏体(Reduced Activa tion Ferritic /M artensitic ———RA FM )钢在强辐照下具有固有的几何稳定性、较低的辐照肿胀和热膨胀系数、高热导率等优良的热物理特性,其低活化成分适于商业化生产,同时不需要大规模工业性投资,具有最成熟先进的技术基础,所以目前普遍认为可将RAFM 钢作为未来聚变示范堆和第一座聚变动力堆的首选候选结构材料

[1~3]

。2007年,在第三届超

临界水冷堆设计与技术国际研讨会上,RAFM 钢又被列为超临界水冷堆芯内部件及包壳管用候选结构材料之一

[4,5]

。

1 国内外研究进展情况

RAFM 钢的大致发展历程如下:1983年,E .F .Blo om 等[6]首先提出了低活化材料的概念,并提出在进行材料的成分和组织设计时,必须使基体和晶界区有很好的减弱中子辐射的作用,即加入可降低活性的元素,将基体设计为体心结构,建议不采用Nb ,Mo ,Co 和Ni 等元素。1992年,国际能源组织专门成立了低活性马氏体钢研究工作组

[7]

。目前,

美国、欧洲和日本已经开发了诸如9Cr2WV Ta [典型成分(质量分数,%,下同)Cr 9.0,C 0.10,Si 0.20,

W2.0,M n0.45,Ta0.06,V0.23,N0.021,余为Fe]、E UROFE R97(C r8.9,W1.1,M n0.47,V

0.2,Ta0.14,C0.11,余为Fe)、F82H(Cr7.46,W

1.96,M n0.21,V0.15,Si0.10,C0.09,Ta0.023, N0.006,余为Fe)等低活化铁素体/马氏体钢[8~13]。F82H钢由日本原子能源机构与JFE钢铁公司联合研制开发,其氧含量可达0.0124%;欧洲的EU RO-FER97钢由FZK和CEA联合开发,授权奥地利的伯乐钢铁公司生产,其氧含量可控制在0.0010%以下。目前,一批用Fe-54替换Fe-56的EUROFER 97钢正在生产中,以便进一步探索氦对力学性能的影响[2,9]。

自2001年以来,中国科学院等离子体物理研究所也对中国低活化马氏体(China Low Activ ation Mar tensitic-CLAM)钢(Cr9.0,C0.10,Si0.01,W 1.5,M n0.45,V0.20,Ta0.07,N0.02,余为Fe)进行了设计及研究[3,14]。另外,核工业西南物理研究院也开展了C LF系列低活化钢(Cr9.0,C0.11,M n 0.6,W1.6,V0.3,Ta0.1,余为Fe)的研究。

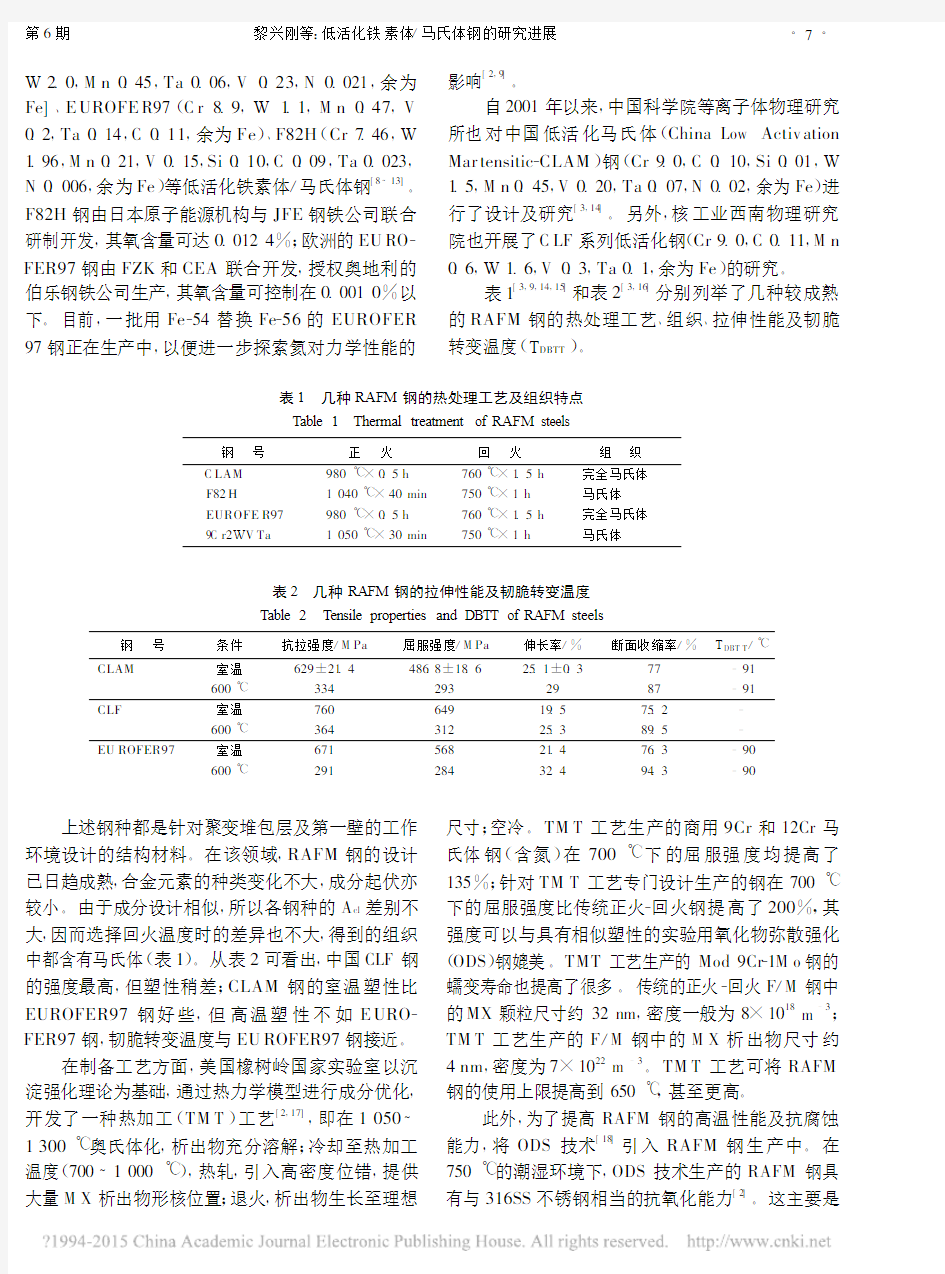

表1[3,9,14,15]和表2[3,16]分别列举了几种较成熟的RAFM钢的热处理工艺、组织、拉伸性能及韧脆转变温度(T DBTT)。

表1 几种RAF M钢的热处理工艺及组织特点

Table1 Thermal treatment of RAFM steels

钢 号正 火回 火组 织

C LAM 980℃×0.5h 760℃×1.5h 完全马氏体

F82H 1040℃×40min 750℃×1h 马氏体

EUROFE R97 980℃×0.5h 760℃×1.5h 完全马氏体

9C r2WV Ta 1050℃×30min 750℃×1h 马氏体

表2 几种RAFM钢的拉伸性能及韧脆转变温度

Table2 Tensile properties and DBTT of RAFM steels

钢 号条件抗拉强度/M Pa屈服强度/M Pa伸长率/%断面收缩率/%T DBT T/℃CLAM室温629±21.4486.8±18.625.1±0.377-91 600℃3342932987-91 CLF室温76064919.575.2-600℃36431225.389.5-EU ROFER97室温67156821.476.3-90 600℃29128432.494.3-90

上述钢种都是针对聚变堆包层及第一壁的工作环境设计的结构材料。在该领域,RAFM钢的设计已日趋成熟,合金元素的种类变化不大,成分起伏亦较小。由于成分设计相似,所以各钢种的A c1差别不大,因而选择回火温度时的差异也不大,得到的组织中都含有马氏体(表1)。从表2可看出,中国CLF钢的强度最高,但塑性稍差;CLAM钢的室温塑性比EUROFER97钢好些,但高温塑性不如E URO-FER97钢,韧脆转变温度与EU ROFER97钢接近。 在制备工艺方面,美国橡树岭国家实验室以沉淀强化理论为基础,通过热力学模型进行成分优化,开发了一种热加工(TM T)工艺[2,17],即在1050~1300℃奥氏体化,析出物充分溶解;冷却至热加工温度(700~1000℃),热轧,引入高密度位错,提供大量M X析出物形核位置;退火,析出物生长至理想尺寸;空冷。TM T工艺生产的商用9Cr和12Cr马氏体钢(含氮)在700℃下的屈服强度均提高了135%;针对TM T工艺专门设计生产的钢在700℃下的屈服强度比传统正火-回火钢提高了200%,其强度可以与具有相似塑性的实验用氧化物弥散强化(ODS)钢媲美。TMT工艺生产的Mod9Cr-1M o钢的蠕变寿命也提高了很多。传统的正火-回火F/M钢中的MX颗粒尺寸约32nm,密度一般为8×1018m-3; TM T工艺生产的F/M钢中的M X析出物尺寸约4nm,密度为7×1022m-3。TM T工艺可将RAFM 钢的使用上限提高到650℃,甚至更高。

此外,为了提高RAFM钢的高温性能及抗腐蚀能力,将ODS技术[18]引入RAFM钢生产中。在750℃的潮湿环境下,ODS技术生产的RAFM钢具有与316SS不锈钢相当的抗氧化能力[2]。这主要是

·

7

·

第6期 黎兴刚等:低活化铁素体/马氏体钢的研究进展

因为Y2O3颗粒的加入阻止了氧原子扩散,从而在合金表面形成了一层致密均匀的氧化膜。由于Y2O3

发生团聚,而且其熔点高、密度小,漂浮在熔融钢液上,所以焊接技术是这类氧化物弥散合金发展的关键因素之一。同时,由于生产工艺复杂且成本高,所以通过传统生产工艺生产具有优良高温性能和抗腐蚀能力的RAFM钢,依然十分必要。

2 合金元素分析

从低感生放射性角度考虑,在RAFM钢中不希望出现Co、M o、Ni和Nb等元素。通常,当辐照剂量E<7MW·a/m2时,从Co与Ni转变的60Co是主要产生高放射性的同位素。但当E>20MW·a/m2时,来自Nb的94Nb、来自M o的93Mo成为主要产生高放射性的同位素。为了满足低活化要求,N b、Mo、Ni、Cu和Al的质量分数应控制在10-6以下。

2.1 碳

碳是奥氏体形成元素,可以与金属元素形成碳化物。碳元素含量过高,会增加辐照肿胀率,易在高温辐照下形成数量较多、尺寸较大的M23C6颗粒,导致韧脆转变温度变化量(ΔT DBTT)在较大的辐照损伤剂量(Υ)下才能达到饱和,而且饱和时的ΔT DBTT>0K。以HT9(C0.20%)钢及Mod9Cr1Mo(C0.10%)钢为例,在EBR-Ⅱ(Ex perimental Breeder ReactorⅡ)中辐照时,当Υ=13dpa时,H T9钢的ΔT DBT T随辐照温度升高呈先下降后提高的趋势;当Υ=26dpa时,随辐照温度升高,虽然ΔT DBTT达到饱和,但ΔT DBTT≥40K;对于M od9Cr1Mo钢,在Υ=13dpa和26dpa情况下,ΔT D BTT均可达到饱和,而且饱和后的ΔT DBTT≈0K[19]。所以在设计RAFM钢时,通常碳含量应选在0.1%左右。

2.2 铬

铬是封闭奥氏体相区的元素,而且是提高钢耐腐蚀性的主要元素。将铬加入铁基固溶体后可使其电极电位升高。但是,当铬含量(原子数分数,at%)增加到12.5、25和37.5(相应的原子比为1/8、2/8、3/8)时,其电极电位升高发生突变,钢的腐蚀速率突然下降。此变化规律通常被称为n/8规律。铬能显著提高钢的钝化能力,此时钢的钝化膜中富集了铬氧化物Cr2O3,这种富铬氧化物在不少介质中都具有良好的稳定性,因而提高了钢的耐腐蚀性能[20]。图1示出钢中铬含量与腐蚀速率、时效脆性的关系[4]。可见,

提高铬含量在降低钢的腐蚀速率的同

图1 铬含量与腐蚀速率、时效脆性的关系

Fig.1 Effect of C r concentration on corrosion

rate and aging embrittlement

时,也会引起时效脆化。所以,从腐蚀与时效脆性角度考虑,RAFM钢中的铬含量应控制在8%~16%范围内。

另一方面,铬含量与辐照肿胀率基本呈正比。铬含量提高,δ铁素体出现的可能性增大,对冲击韧性不利。因此,从抗辐照肿胀,特别是从抗相不稳定性和抗T DBTT升高的角度考虑,铬含量的最佳范围应降低到7%~9%。

2.3 钨

钨[3,21~24]在钢中具有固溶强化的作用,是提高铁素体/马氏体钢强度和降低T DBTT的重要原素。钨提高冲击韧性的添加量为2.5%~3.0%;随着钨含量增加,蠕变强度提高;但当钨含量超过3%时,短时蠕变断裂强度趋于饱和,而且长时蠕变强度下降。日本和美国所用w(W)=2%的铁素体/马氏体钢在550℃下有Laves相析出,因此在部件的焊接热影响区也可能出现Laves相。Laves相会削弱钨的固溶强化作用,并致使脆性增加;细小的Laves相的沉淀会降低蠕变速率,但随温度升高,Laves相粗化(粗化速率远大于M23C6和M X化合物),反而又将提高蠕变速率。w(W)≈1%的EU ROFER97钢的强度和冲击韧性比w(W)=2%的9Cr2WV Ta钢差。

增加铬、钨含量将提高铁素体/马氏体钢的高温性能和抗腐蚀性能,国外发展了最高应用温度可达650℃的NF12、SAVE12等钢种,其铬含量为11%~

·

8

· 钢 铁 研 究 学 报 第21卷

12%,钨含量为2%~3%。但NF12、SAVE12钢中含有3%左右的钴,钴为强感生放射性元素,不满足低活性的要求。w (C r )balance =w (Cr )+0.75w (W ),铬、钨均有缩小γ相区的作用(图2[23]),如果铬当量过高,而又不加入奥氏体形成元素钴,会增加δ铁素体出现的概率,导致铁素体/马氏体钢高温性能及韧性降低。Fujio A be [24]发现,9Cr -4W 钢的回火马氏体中含有δ铁素体,但在9Cr2WV Ta 及9Cr3WV Ta 钢中未发现。2.4 钛、钒和钽

钛、钒和钽这3种元素均为强碳化物形成元素。钛、钒和钽与碳、氮作用形成M 2X ~MX 型颗粒,这些颗粒对位错起钉扎作用,可提高材料的蠕变性能,阻止奥氏体晶粒长大,细化晶粒,提高韧性和强度。 钛在钢中的作用与铌相似,能够增强铁晶格静畸变,又能减小晶格动畸变,钛的碳化物可以强烈阻止奥氏体晶粒长大,因此可以在较高温度下进行扩散均匀化。此外,钛还可以改善RAFM 钢的焊接性能。但是,由于RAFM 钢中碳含量一般控制在0.1%左右,氮含量也不高,所以钛含量不可过高,过高反而会降低合金的蠕变性能。

研究结果表明,对于12C r 马氏体热强不锈钢,钒的最佳添加量不高于0.3%。钒含量过高,将对蠕变性能造成不良影响。这是因为过量的钒会分布在基体中,钒溶入固溶体中,增加铁晶格点阵的静畸变,因而可提高钢的室温强度,

但却因增强动畸变而

图2 Fe -Cr 相图[w (C )=0.1%]Fig .2 Fe -Cr binary phase diagram

使热稳定性降低。为此,钒不宜存在于基体中,而应在碳化物中并以稳定的碳化物来提高钢的回火抗力和长时蠕变断裂强度;RAFM 钢中铬含量高,将会增加钒进入基体的机会,从而降低钢的长时蠕变性能。 EUROFER97钢的钽含量为0.14%,大约是F82H .mo d 钢的7倍,在900~1050℃之间奥氏体化,得到的晶粒尺寸(d )约为F82H .mod 钢的1/2(EUROFER 钢d =11~21μm ,F82H .mod 钢d =27~

51μm )[25]

。A .Don ón 等[26]研究了EU ROFER97钢与几乎不含钽的LA12LC 钢的平均奥氏体晶粒尺寸随奥氏体化温度变化的规律:在相同的奥氏体化温度下,LA12LC 钢的奥氏体晶粒尺寸明显大于EUROFER 钢。2.5 氮和氧

通常认为氮、氧会显著影响合金的塑性,但最近的研究结果已将它们列入合金元素的范畴,并认为非金属氮化物、氧化物对合金性能的影响取决于其形状、尺寸及分布。当加入钛、钽和钒等元素时,适量的碳、氧及氮等间隙原子与其形成弥散的M X 化合物,不但可提高合金的高温蠕变强度,而且也有利于提高高温强度[27]

。

2.6 硼

硼是表面活性物质,在铁素体内的溶解度很低,其主要作用是在M 23C 6表面偏析,降低M 23C 6的长大速率,因此可以稳定晶粒/板条边界。对12Cr 马氏体钢的研究结果表明,硼的添加量为0.03%~0.05%时,能显著提高材料在650~700℃下的热强性,而对600℃以下的热强性无明显作用[23]

。但是10B 会发生(n ,α)反应,产生的He 与Li 原子会影响RAFM 钢的力学性能[28]。天然硼中,10B 的丰度约为20%,钢中若含0.005%的天然硼,将产生约0.005at %的氦原子。R .L .Klueh 博士[19]

认为,可以用11B 替换天然硼,并预测9C r2WVTa 钢中加入0.003%~0.005%的11B 和约0.05%的氮后,其力学性能与NF616钢相当。

3 辐照对F /M 钢组织结构和力学性能的影响

3.1 辐照前后F /M 钢的组织结构 高温条件下使用的7-12Cr 钢,需经正火-回火处理。7-12Cr 钢经正火处理后,通常可得到位错密度

较高的马氏体组织(体心四方结构),再经回火处理,位错密度大量减少,同时会析出M 23C 6、M X 型化合

·

9·第6期 黎兴刚等:低活化铁素体/马氏体钢的研究进展

物[28]。大尺寸的M23C6颗粒(60~200nm)会分布在马氏体板条和原奥氏体边界,而大部分小尺寸的MX颗粒(20~80nm)则弥散于基体中[19]。M23C6与MX都将阻碍位错运动,但起沉淀强化作用的主要是M X颗粒。析出物尺寸较大,密度较小,都会削弱沉淀强化作用。

中子辐照将会使原子离开正常的晶格位置,从而形成空位和间隙原子。随辐照损伤剂量增加和温度升高,空位聚集成孔洞,间隙原子湮没于孔洞和位错尾闾,这就导致了辐照肿胀;辐照诱发偏析和沉淀也随之发生。随温度升高,位错环密度下降,尺寸增加,最终进化为位错网络[29~33]。肿胀现象在某一中等温度下最明显,因为在温度低时,空位移动速度小,易于与间隙原子复合;高温下,空位平衡浓度很高,减少了可以聚集形成空洞的空位量[34]。铁素体/马氏体钢的辐照肿胀速率非常低,数值范围在0.015~0.070%/dpa之间,比奥氏体不锈钢低一个数量级以上。铁素体钢之所以具有较高的抗辐照肿胀能力,是因为其具有较长的孔洞孕育期[35~38]。

辐照诱发偏析和析出物也会影响钢的性能。w(Cr)=9%~12%的钢在辐照过程中会产生α′相、GP区、M6C和χ相等[32,33,39]。大多数w(Cr)=9%~12%的钢在400~600℃的辐照和热时效过程中,会产生引发脆性的Laves相,而在高于600℃的条件下辐照,却不产生Laves相[29,32,39]。除了这些新的析出物外,在高温辐照条件下引起的M23C6和MX 的粗化也会对钢的性能造成影响。

3.2 辐照硬化

金属在受到快中子辐照后屈服强度都有所提高,对于铁素体钢,表现为下屈服点上升。对于奥氏体钢或铁素体钢,辐照对其屈服强度的作用远大于对其拉伸强度的作用。由于辐照使屈服强度趋近于断裂强度,这就造成塑性损失。面心立方和体心立方金属的辐照硬化都归因于前面所述的由于辐照产生的各种缺陷。

辐照硬化效应取决于辐照温度和中子辐照损伤剂量。当辐照损伤剂量处于热中子堆内堆芯结构件承受的剂量范围时,辐照温度一定,硬化会随着辐照损伤剂量的增加出现饱和。从对EU ROFER97钢的辐照结果来看,辐照温度较低时,Υ≈1.5dpa,硬化即可达到饱和;辐照温度t=300℃,Υ<2dpa时,硬化量Δσy与Υ的平方根近似呈正比———Δσy= 240Υ1/2;Υ=2~9dpa,Δσy与Υ服从Δσy=616[1-e xp(Υ/6.7)]1/2[40~42]。

在辐照损伤剂量相同的条件下,材料的硬化行为随辐照温度升高先增强,后减弱。当Υ=16.3dpa, t=300℃时,EUROFER97钢的硬化最为强烈;当t≥350℃时,随辐照温度升高,EUROFER97钢的硬化充分下降[43]。当Υ=22dpa,t=390℃时,日本N LF 钢出现最大硬化及最小均匀变形;当t>400℃时,该钢的硬化量非常小,屈服应力与辐照前相比几乎没有变化[44]。产生这种现象的原因是高温作用能够将辐照产生的缺陷退火消除。

3.3 辐照脆性

辐照硬化将会降低铁素体/马氏体钢的韧性,以夏氏冲击实验曲线为量化依据,表现为曲线向高温移动,T DBTT升高,高阶能降低[45]。在一定的辐照温度下,随辐照损伤剂量增加,冲击曲线重合,即ΔT DBTT会达到饱和。与辐照硬化相对应,在相同辐照损伤剂量条件下,随辐照温度升高,T DBTT先升高,后下将,高阶能呈先减小,后增加的趋势[46,47]。

与传统的F/M钢相比,RAFM钢拥有较好的抗辐照脆性能力。365℃下,辐照损伤剂量均不低于10dpa时,9C r2WVTa钢的ΔT DBTT比H T9钢低很多(9Cr2WV Ta钢的ΔT DBT T≈32℃,H T9钢的ΔT DBTT=125℃)。一方面是因为H T9钢中的碳含量(0.2%)比9Cr2WV Ta钢(0.1%)高;另一方面是因为9Cr2WV Ta钢中加入的钽元素细化了晶粒。在365~420℃,相似的测试条件下,Mo d9Cr1M o 钢的ΔT DBTT约比9Cr2WV Ta钢多2倍。即使在未辐照条件下,9Cr2WVTa钢的T DBTT也比M od 9Cr1M o钢至少低25℃[28,48,49]。

辐照脆性机制可以通过硬变系数来反应。硬变系数C=ΔT DBT T/Δσy。分析结果表明,t≤350℃时, w(Cr)=7%~9%的RAFM钢的C=(0.38±0.18)℃/M Pa,这说明脆性是由硬化机制控制的。t= 400℃时,硬变系数增加,这表明在热时效作用下,发生了非硬化诱导脆性机制。t≥400℃时,如果材料软化,起主导作用的非硬化诱导脆性机制不同,会导致硬变系数发散[43,50]。

4 结语

9Cr RAFM钢的不足是高温性能及抗腐蚀性能较差,其使用上限温度为500~600℃,已不能满足特殊工况的使用要求。通过沉淀强化和弥散强化可提高RAFM钢的高温性能。沉淀强化主要是指调

·

10

· 钢 铁 研 究 学 报 第21卷

整C、N、V、Ti和Ta等元素的含量,引入足量的,稳定的M X化合物,同时加入硼元素,抑制M23C6化合物的粗化,提高晶界强度;弥散强化手段主要是通过机械合金化方法引入弥散的纳米尺寸的氧化物(如Y2O3、TiO2等)。作为第四代核裂变反应堆之一的超临界水堆,其芯内部件及包壳管材料要求的使用温度可达到650℃,并能抗超临界水腐蚀,12C r3W RAFM钢与ODS RAFM钢是很有希望的超临界水堆包壳管用候选结构材料。对于12Cr3W RAFM 钢,在组织和热处理方面控制的主要目标是铁素体和二次硬化,由于存在620~650℃回火脆性,所以回火温度应高于此温度区间。在成分设计上应考虑尽可能高的A c1温度。目前,超洁净钢生产工艺、晶粒细化技术、弥散强化技术都已引入到RAFM钢的生产中。

参考文献:

[1] S chaaf B van der,Gelles D S,Jitsu kawa S,et al.Prog ress and

C ritical Is sues of Redu ced Activation Ferritic/M artensitic S teel

Development[J].J Nucl M ater,2000,283-287:52.

[2] Baluc N,Gelles D,Jitsukaw a S,et al.S tatus of Reduced

A ctivation Ferritic/M artensitic Steel Development[J].J Nu cl

M ater,2007,367-370:33.

[3] 黄群英,李春京,李艳芬,等.中国低活化马氏体钢CLAM研

究进展[J].核科学与工程,2007,27(1):41.

[4] LI H L,YANG W,YANG Q F.Low Activation Ferritic/

M artensitic Steel,Potential Core S tru cture M aterial of Super-

critical W ater C ooled Reacto r[A].C hen g X,Yuan Y C,

Zhang L F,eds.T he3rd In ternational Symposium on S uper-

critical W ater-C ooled Reacto rs—Design and T echnology[C].

S hanghai:S hang hai Jiao Tong University Press,2007.327.

[5] 姚 焕.国际合力攻关超临界水冷堆技术中材料和传热流动两

大难题[J].中国核工业,2007,4:24.

[6] Bloom E F,Conn R W,Davis J W,et al.Low Activation M ateri-

als for Fusion Applications[J].J Nucl M ater,1983,123:17.

[7] Klueh R L,Gelles D S,Jitsu kaw a S,et al.Ferritic/M artensi-

tic Steels-Overview of Recent Resu lts[J].J Nu cl M ater,2002,

307-312:455.

[8] Hashim oto N,Klu eh R L.M icrostructu ral Evolution of Nickel-

Doped9Cr Steels Irradiated in H FI R[J].J Nucl M ater,2002, 305:153.

[9] Lindau R,S chirra M.Firs t Resu lts on the Ch aracterization of

the Reduced Activation Ferritic/M arten s itic S teel EUROFE R

[J].Fusion E ngineering and Design,2001,58-59:781. [10] S chaaf B van der,Tavas soli F,Fazio C,et al.The Develop-

m ent of EU ROFE R Reduced Activation S teel[J].Fusion

E ngineering an d Design,2003,69:197.

[11] S hiba K,Klueh R L,M iwa Y,et al.Tensile Behavior of

F82H W ith and With out S pectral Tailoring[J].J Nucl

M ater,2000,283-287:358.

[12] Akihiko Kimura,Ryuta Kasada,Akira Kohyyama,et al.Re-

cen t Prog res s in US-J apan Collaborative Res earch on Ferritic

S teels R&D[J].J Nu cl M ater,2007,367-370:60.

[13] S okolov M A,Kimura A,T anigaw a H,et al.Fractu re

Toughness Characterization of J LF-1S teel After Irradiation

in H FIR to5dpa[J].J Nucl M ater,2007,367-370:644. [14] 黄群英,郁金南,万发荣,等.聚变堆低活化马氏体钢的发展

[J].核科学与工程,2004,24(1):56.

[15] Jitsukaw a S,Tamu ra M,S chaaf B Van der,et al.Develop-

m ent of an Ex tensive Database of M echanical an d Physical

Properties for Redu ced-Activation M arten s itic S teel F82H

[J].J Nucl M ater,2002,307-311:179.

[16] 李艳芬,黄群英,吴宜灿.CLAM钢冲击和拉伸性能测试与

研究[J].原子核物理评论,2006,23(2):151.

[17] Klueh R L,H as himoto N,M aziasz P J.New Nan o-Particle-

S trengthened Ferritic/M artensitic S teels b y Conventional

Thermo-M echanical Treatment[J].J Nucl M ater,2007,367-

370:48.

[18] Romanoski G R,S nead L L,Klueh R L,et al.Development

of an Oxide Dis persion S trengthened Reduced-Activation S teel

for Fu sion Energy[J].J Nucl M ater,2000,283-287:642.

[19] Klueh R L,Nelson A T.Ferritic/M artensitic S teels for Next-

Generation Reactors[J].J Nucl M ater,2007,371:37. [20] 吴承建,陈国良,强文江.金属材料学[M].北京:冶金工业

出版社,2000.

[21] Kimura A,Kayano H,M isaw a T.Designation of Alloy Com-

position of Redu ced-Activation M artensitic Steel[J].J Nu cl

M ater,1994,212-215:690.

[22] Rieth M,Schirra M,Falkenstein A,et al.Eu rofer97Ten-

s ile,Charpy,Creep and Structu ral T es t[R].Karlsru he,

Germany:Forschungs zen tru m Karls ruhe GmbH,2003.

[23] 赵振业.合金钢设计[M].北京:国防工业出版社,1999.

[24] Fujio Abe.C reep Rates and Strengthening M ech anisms in

Tung sten-Stren gth ened9C r S teels[J].M aterials S cien ce and

E ngineering,2001,A319-321:770.

[25] Lindau R,Schirra M.Ers te E rgebnisse zu r Charakteris ieru ng

Einer GroβCharge des Niedrigaktivierbaren Ferritisch-Marten-

s itischen Stah ls EU ROFE R97[A].Kern technische Gesell-

schaft,ed s.An nual M eeting on Nuclear Technology2000

[C].Berl in:INFORUM Verlags-u nd Verw altu ngsgesell-

schaft mbH,2000.613.

[26] Danón A,Alamo A.Beh avior of Eurofer97Reduced Activa-

tion M artensitic S teel Upon Heating and Continuou s C ooling

[J].J Nucl M ater,2002,307-311:479.

[27] 谌继明.聚变应用钒基合金结构材料的研究进展[A].中国核

学会编.2006全国核材料学术交流会论文集[C].北京:中国

学术期刊(光盘版)电子杂志社,2006.391.

[28] Klueh R L,H ar ries D R.High-C hromium Ferritic and M ar-

tensitic Steels for Nu clear Applications[M].West C onsho-

·

11

·

第6期 黎兴刚等:低活化铁素体/马氏体钢的研究进展

h ocken,Pa.:American Society for Testing and M aterials,

2001.

[29] Agu eev V S,Byk ov V N,Dvory as hin A M,et al.Influence

of S tructure and Phase Composition on1C r13M o2NbVB S teel

M ech anical Properties in Initial,Aged,and Ir radiated S tates

[A].Packan N H,S troller R E,Kumar A S,eds.E ffects of

Radiation on M aterials:14th In ternation al Sym pos ium[C].

Philadelphia,Pa.:Am erican Society for Testing and M ateri-

als,1989.98.

[30] M aziasz P J,Klueh R L,Vitek J M.H elium Effects on Void

Formation in9C r-1M oVNb and12C r-1M oVW Irradiated in

HFIR[J].J Nucl M ater,1986,141-143:929.

[31] Little E A,M azey D J,H ank s W.Effects of Ion Irradiation

on the M icrostructu re of an Oxide Dispersion Streng th ened

Ferritic Steel[J].S cripta M etallurgica at M aterialia,1991,25

(5):1115.

[32] Kai J J,Klueh R L.M icrostructure Analysis of Neutron-Ir ra-

diated M artensitic S teels[J].J Nu cl M ater,1996,230:116.

[33] 郁金南.材料辐照效应[M].北京:化学工业出版社,2007.

[34] 余永宁,毛为民.材料的结构[M].北京:冶金工业出版社,

2001.

[35] 郝嘉琨.聚变堆材料[M].北京:化学工业出版社,2006.

[36] Gelles D S.M icrostructu re Development in Redu ced Activa-

tion Ferritic Alloys Irradiated to200dpa at420℃[J].J Nucl

M ater,1994,212-215:714.

[37] Garner F A,Toloczk o M B,S encer B https://www.wendangku.net/doc/601783652.html,parison of

S welling and Irradiation C reep Behavior of Fcc-Aus tenitic and

Bcc-Ferritic/M arten sitic Alloys at High Neutron Exposu re

[J].J Nucl M ater,2000,276:123.

[38] S encer B H,Garner F https://www.wendangku.net/doc/601783652.html,p os itional and Temperature De-

pendence of Void Sw elling in M odel Fe-Cr Base Alloys Irradia-

ted in the EB R-ⅡFas t Reactor[J].J Nucl M ater,2000,283-

287:164.

[39] Gelles D S,Thomas L E.Effects of Neutron Irradiation on

M icrostructu re in Experimen tal an d Commercial Fer ritic

Alloys[A].Davis J W,M ichel D J,eds.Proceedings of Topi-

cal Conference on Ferritic Alloys for U se in Nuclear Energy

Technologies,Snow bird,Utah,J une19-23,1983[C].

W arrendale,Pa:M etallurgical Soc of AIM E,1984.559.[40] Lu con E,Ch aouadi R,Decreton M.M echanical P roperties of

the European Reference RAFM S teel(E UROFER97)Before

and After Ir radiation at300℃[J].J Nucl M ater,2004,329-

333:1078.

[41] C opp ola R,Lindau R,M agn ani M,et al.M icrostructu re In-

vestigation,Using S mall-Angle Neutron S cattering,of Neu-

tron Irradiated Eu rofer97S teel[J].Fusion Engineering and

Design,2005,75-79:985.

[42] Lucon E,Decreton M,Walle E Van.M echanical Characteri-

z ation of EU ROFE R97Irradiated(0.32dpa,300℃)[J].

Fu s ion E ngineering an d Design,2003,69:373.

[43] Gaganidz e E,S chneider H C,Dafferner B,et al.H igh-Dose

Neutron Irradiation E mbrittlem ent of RAFM Steels[J].J

Nu cl M ater,2006,355:83.

[44] Stuart A,M aloy M R,James T J,et al.Ten sile Properties of

the NLF Redu ced Activation Ferritic/M artensitic S teels After

Irradiation in a Fast Reacto r Spectrum to a M axim um Dose of

67dpa[J].J Nu cl M ater,2005,341:141.

[45] Klueh R L,Alexan der D J.Irradiation Effects on Impact Be-

h avior of12Cr-1M oVW an d21/4Cr-1M o S teels[J].AS TM

S pecial T ech nical Pu blication,1992,1125:1256.

[46] Ren sman J,Lu con E,Bosk eljon J,et al.Ir radiation Resis-

tance of Eurofer97at300℃up to10dpa[J].J Nucl Mater,

2004,329-333:1113.

[47] Peterson C,Povs tyanko A,Proh orov V,et al.Impact Pro-

perty Degradation of Ferritic/M artensitic Steels After the Fast

Reactor Irradiation`ARBOR1'[J].J Nucl M ater,2007,367-

370:544.

[48] Klueh R L,Alexan der D J.Charpy Impact T oug hness of

M artensitic Steels Irradiation in FFRF:Effect of Heat Treat-

ment[J].AS TM Special Technical Publication,1994,1175:591.

[49] Klueh R L,Alexander D J,Rieth M.The Effect of Tan talum

on the M ech anical Properties of a9Cr-2W-0.25V-0.07Ta-

0.1C S teel[J].J Nucl M ater,1999,273:146.

[50] Odette G R,Yamamoto T,Rathbum H J,et al.C leavage

F racture and Irradiation Embrittlemen t of Fusion Reactor

Alloys:M echanisms,M ultis cale Models,Toughness M easure-

m ents and Imp l ication s to Structu ral Integrity Assessm en t

[J].J Nucl M ater,2003,323:313.

·

12

· 钢 铁 研 究 学 报 第21卷

奥氏体珠光体铁素体贝氏体马氏体

结构 奥氏体的面心立方点阵具有多个滑移系,使其容易塑性变形,牛产中利用上述性质进行钢的热变形。又因面心立方点阵是一种最密排的点阵结构,致密度高,所以奥氏体的比热容最小,奥氏体在与其他组织发生相互转变时,会产生体积变化,引起残余内应力和一系列的相变。密排六方、面心立方致密度0.74,体心致密度0.68, 性能 奥氏体的面心立方结构使其具有良好的塑性、低的屈服强度和硬度。 奥氏体中铁原子激活能大,扩散系数小,因此奥氏体钢的热强性好。 线膨胀系数大 导热性能差 奥氏体晶粒度 实际生产中习惯用晶粒度来表示奥氏体晶粒大小。奥氏体晶粒通常分为8级标准评 定,1级最粗,8级最纫,超过8级以上者称为超细晶粒。 晶粒度级别N与晶粒大小的关系为: 式中,n为放大100倍的视野中每平方英寸(6.45cm2)所含的平均奥氏体晶粒数目。奥氏体晶粒越细小爪就越大,N也就越大。 1.起始晶粒度:起始晶粒度是指在临界温度以上,奥氏体形成刚刚完成,其晶粒边界 刚刚相互接触时的品粒大小,取决于奥氏体的形核率N和长大速度G。 2.实际晶粒度:实际生产中,各式各样热处理工艺处理后得到的奥氏体晶粒大小。 3.本质晶粒度:钢在规定加热条件下奥氏体晶粒长大的倾向性。1-4级为本质细晶粒, 5-8为本质粗晶粒。 种类 颗粒状奥氏体:奥氏体的组织形态与原始组织、加热速度、加热转变的程度有关,一般由多边形等轴晶粒组成,这种形态也称为颗粒状,在晶粒内部经常可以看到相变孪品。 针状奥氏体:非平衡态时低碳钢以适当的速度加热到(a十r)两相区可得到针状奥氏体。 一般热处理手册上列出的实际临界点数据,多是在30-50度/小时的加热或冷却速度下测定的。 奥氏体等温形成动力学曲线 时间-温度-奥氏体化图,简称TTA图 奥氏体等温形成动力学油线指在一定温度下,奥氏体形成量与等温时间的关系曲线,常用金相法进行测定。将一纽厚度为1—2MM的薄片共析碳钢试样,在盐浴中迅速加热至AC1点以上某一指定温度,保温不同时间后在盐水中急冷至室温,然后制取金相试样进行观察。因加热转变所得的奥氏体在快冷时转变为马氏体,故根据观察到的马氏体量的多少即可了解奥氏体的形成数量。作出各温度下奥氏体形成量与保温时间的关系曲线,即得奥氏体等温形成动力学曲线。

马氏体强化机制

2012春季学期 材料力学性能课程论文 院(系)材料科学与工程 专业材料科学与工程 学生唐骜 学号 1091900101 班号 0919001

铁碳马氏体的强化机制 唐骜 1091900101 摘要:本文以铁碳马氏体的组织形貌以及马氏体转变过程为出发点,引述了马氏体的主要强韧化机制。并通过引用各学者的实验结论,得到了铁碳马氏体的强韧化机理。 关键词:马氏体,强韧化机制,高强度钢,低碳钢,时效 1. 马氏体概述 马氏体(martensite)是黑色金属材料的一种组织名称。将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。 马氏体最先由德国冶金学家 Adolf Martens(1850-1914)于19世纪90年代在一种硬矿物中发现。马氏体的三维组织形态通常有片状(plate)或者板条状(lath),但是在金相观察中(二维)通常表现为针状(needle-shaped),这也是为什么在一些地方通常描述为针状的原因。马氏体的晶体结构为体心四方结构(BCT)。中高碳钢中加速冷却通常能够获得这种组织。高的强度和硬度是钢中马氏体的主要特征之一。 20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。 2. 马氏体相变特征 马氏体转变的一般定义为:过冷奥氏体以较快的速度冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变称为马氏体相变。 其主要特点有以下几点: (1)马氏体相变是无扩散相变。马氏体相变时没有穿越界面的原子无规行走或顺序跳跃,因而新相(马氏体)承袭了母相的化学成分、原子序态和晶体缺陷。马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的。原子位移的结果产生点阵应变(或形变)。这种切变位移不但使母相点阵结构改变,而且产生宏观的形状改变。 (2)产生表面相变时浮突。马氏体形状改变使先经抛光的试样表面形成浮突。马氏体形成时,与马氏体相交的表面上发生倾动,在干涉显微镜下可见到浮突的高度以及完整尖锐的边缘。 (3)新相(马氏体)和母相之间始终保持一定的位向关系。马氏体相变时在一定的母相面上形成新相马氏体,这个面称为惯习(析)面,它往往不是简单的指数面,如

关于奥氏体、马氏体、珠光体的分析

1奥氏体——碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处 2铁素体——碳与合金元素溶解在a-Fe中的固溶体。 亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 3渗碳体——碳与铁形成的一种化合物。 在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。 4珠光体——铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。 5上贝氏体——过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。 过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od 铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。 6下贝氏体——同上,但渗碳体在铁素体针内。 过冷奥氏体在350℃~Ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。 7粒状贝氏体——大块状或条状的铁素体内分布着众多小岛的复相组织。 过冷奥氏体在贝氏体转变温度区的最上部的转变产物。刚形成时是由条状铁素体合并而成的块状铁素体和小岛状富碳奥氏体组成,富碳奥氏体在随后的冷却过程中,可能全部保留成为残余奥氏体;也可能部分或全部分解为铁素体和渗碳体的混合物(珠光体或贝氏体);最可能部分转变为马氏体,部分保留下来而形成两相混合物,称为M-A组织。 8回火马氏体——马氏体分解得到极细的过渡型碳化物与过饱和(含碳较低)的a-相混合组织它由马氏体在150~250℃时回火形成。 这种组织极易受腐蚀,光学显微镜下呈暗黑色针状组织(保持淬火马氏体位向),与下贝氏体很相似,只有在高倍电子显微镜下才能看到极细小的碳化物质点。 9回火屈氏体——碳化物和a-相的混合物。 它由马氏体在350~500℃时中温回火形成。其组织特征是铁素体基体内分布着极细小的粒状碳化物,针状形态已逐渐消失,但仍隐约可见,碳化物在光学显微镜下不能分辨,仅观察到暗黑的组织,在电镜下才能清晰分辨两相,可看出碳化物颗粒已明显长大。 10回火索氏体——以铁素体为基体,基体上分布着均匀碳化物颗粒。

铁素体耐热钢

为确保火力发电的长期稳定和减少CO2排放问题,开发超临界压力火力发电用高强度耐蚀耐热钢是不可或缺的,使用这种钢能够使蒸汽高温高压化,从而提高发电效率,减少CO2排放。 人们通常将蒸汽温度超过566℃、压力超过24.1MPa的设备称为USC设备。目前,USC设备的最高蒸汽温度已达到610℃,日本等国家正在进行蒸汽温度达到650℃的高强度铁素体耐热钢的研究开发。作为630℃级汽轮机用铁素体耐热钢,日本开发了MTR10A(10Cr-0.7Mo-1.8W-3Co-VNb)、HR1200(11Cr-2.6W-3Co-NiVNb)和TOS110(10Cr-0.7Mo-1.8W-3Co-VNb)。 对于650℃级铁素体耐热钢,日本从材料结构方面研究了微细组织在晶界附近长时间稳定的问题。9Cr-3W-3Co-0.2V-0.05Nb-0.08C钢添加了在晶界容易产生偏析的硼后,根据该钢在650℃时的蠕变断裂数据,为抑制试验用钢生成氮化硼(Boronnitride简称BN),因此不添加氮。无添加硼的钢在1千小时左右的长时间运转后,蠕变断裂强度急剧下降,但随着硼含量的增加,在长时间运转后能抑制蠕变断裂强度的劣化。由于该钢没有添加氮,因此Z相的生成不会导致长时间运转后蠕变断裂强度的劣化。长时间运转后蠕变断裂强度的劣化是由于在蠕变过程中M23C6碳化物凝聚粗化会导致马氏体组织迅速恢复所致。硼在晶界附近的M23C6碳化物中浓缩,可以长时间抑制晶界附近的M23C6碳化物在蠕变过程中发生凝聚粗化,使晶界附近的微细板条状-块状组织保持长时间不变。 根据在650℃、80MPa时的蠕变速度-时间曲线可知,添加硼后发生大的变化的是加速蠕变的开始时间延长了。由此可使最小蠕变速度变得更低,断裂寿命延长。添加硼,可以抑制晶界附近发生局部蠕变变形,使变形在晶界附近和晶粒内变得更加均匀,还可提高蠕变延性,从而提高蠕变疲劳寿命。在添加140ppm硼的9Cr钢中,当氮为80ppm左右时,蠕变强度变得极大。 作为650℃级高效USC设备用钢,日本在耐热钢的研究方面领先于欧美。为解决能源供给和减少CO2排放这两个课题,因此对耐热钢的高强度化、高温化、尤其是确保长时间运转可靠性的要求非常高,研究开发新一代耐热钢对火力发电来说今后将起越来越重要的作用

马氏体奥氏体珠光体贝氏体的区别

马氏体奥氏体珠光体贝氏体 马氏体(martensite)是黑色金属材料的一种组织名称。马氏体(M)是碳溶于α-Fe的过饱和的固溶体,是奥氏体通过无扩散型相变转变成的亚稳定相。其比容大于奥氏体、珠光体等组织,这是产生淬火应力,导致变形开裂的主要原因。马氏体最初是在钢(中、高碳钢)中发现的:将钢加热到一定温度(形成奥氏体) 奥氏体(austenite)A、γ是晶体结构:面心立方(fcc)。是碳在γ-Fe中形成的间隙固溶体。奥氏体是一种塑性很好,强度较低的固溶体,具有一定韧性。不具有铁磁性。因此,分辨奥氏体不锈钢刀具(常见的18-8型不锈钢)的方法之一就是用磁铁来看刀具是否具有磁性。古代铁匠打铁时烧红的铁块即处于奥氏体状态。另外,奥氏体因为是面心立方,四面体间隙较大,可以容纳更多的碳。 珠光体pearlite 珠光体是奥氏体(奥氏体是碳溶解在γ-Fe中的间隙固溶体)发生共析转变所形成的铁素体与渗碳体的共析体。得名自其珍珠般(pearl-like)的光泽。其形态为铁素体薄层和渗碳体薄层交替重叠的层状复相物,也称片状珠光体。用符号P表示,含碳量为ωc=%。在珠光体中铁素体占88%,渗碳体占12%,由于铁素体的数量大大多于渗碳体,所以铁素体层片要比渗碳体厚得多.在球化退火条件下,珠光体中的渗碳休也可呈粒状,这样的珠光体称为粒状珠光体。珠光体的性能介于铁素体和渗碳体之间,强韧性较好.其抗拉强度为750 ~900MPa,180 ~280HBS,伸长率为20 ~25%,冲击功为24 ~32J.力学性能介于铁素体与渗碳体之间,强度较高,硬度适中,塑性和韧性较好。

铁素体(ferrite,缩写:FN,用F表示)即α-Fe和以它为基础的固溶体,具有体心立方点阵。亚共析成分的奥氏体通过先共析析出形成铁素体。在碳钢和低合金钢的热轧(正火)和退火组织中,铁素体是主要组成相;室温下的铁素体的机械性能和纯铁相近。铁素体的强度、硬度不高,但具有良好的塑性与韧性。 经过硝酸溶液侵蚀后,从颜色上观察区分金相组织形态. 铁素体是白色,珠光体是黑色,马氏体(M)是碳溶于α-Fe的过饱和的固溶体,在金相观察中为细长的板条状或针叶状。

奥氏体马氏体铁素体的区别

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 奥氏体/马氏体/铁素体 奥氏体(钢的组别:A1, A2, A3 A4, A5)(性能等级:50软,70冷加工,80高强度) 马氏体(钢的组别:C1,C2,C3) (性能等级:50软,70、110淬火并回火,80淬火并回火) 铁素体(钢的组别:F1) (性能等级:45软,60冷加工) 马氏体不锈钢属于铬不锈钢。由于含碳量高,碳化铬多,钢的耐蚀性能下降,虽可通过热处理的方法改善,但防腐性不高。马氏体不锈钢多用于制造力学性能要求较高,并有一定耐蚀性能要求的零件,如汽轮机叶片、喷嘴、阀座、量具、刃具等。 铁素体不锈钢也属于铬不锈钢。含碳量小,抗大气、硝酸及盐水溶液的腐蚀能力强,有高温抗氧化性能好等特点。主要用于制作化工设备中的容器、管道。 奥氏体不锈钢属于铬镍不锈钢。具有很高的耐蚀性,优良的塑性,良好的焊接性及低温韧性,不具有磁性,易加工硬化。主要用于在腐蚀介质中工作的零件、容器、管道、医疗器械以及抗磁环境中。 奥氏体 奥氏体是碳溶解在γ-Fe中的间隙固溶体,常用符号A表示。它仍保持γ-Fe的面心立方晶格。其溶碳能力较大,在727℃时溶碳为ωc= 0.77%,1148℃时可溶碳2.11%。奥氏体是在大于727℃高温下才能稳定存在的组织。奥氏体塑性好,是绝大多数钢种在高温下进行压力加工时所要求的组织。奥氏体是没有磁性的。 马氏体分级淬火 是将奥氏体化工件先浸入温度稍高或稍低于钢的马氏体点的液态介质(盐浴或碱浴)中,保持适当的时间,待钢件的内、外层都达到介质温度后取

出空冷,以获得马氏体组织的淬火工艺,也称分级淬火。分级淬火由于在分级温度停留到工件内外温度一致后空冷,所以能有效地减少相变应力和热应力,减少淬火变形和开裂倾向。分级淬火适用于对于变形要求高的合金钢和高合金钢工件,也可用于截面尺寸不大、形状复杂地碳素钢工件。 马氏体不锈钢 通过热处理可以调整其力学性能的不锈钢,通俗地说,是一类可硬化的不锈钢。典型牌号为Cr13型,如2Cr13 ,3Cr13 ,4Cr13等。粹火后硬度较高,不同回火温度具有不同强韧性组合,主要用于蒸汽轮机叶片、餐具、外科手术器械。根据化学成分的差异,马氏体不锈钢可分为马氏体铬钢和马氏体铬镍钢两类。根据组织和强化机理的不同,还可分为马氏体不锈钢、马氏体和半奥氏体(或半马氏体)沉淀硬化不锈钢以及马氏体时效不锈钢等。 马氏体就是以人命命名的: 对于学材料的人来说,“马氏体”的大名如雷贯耳,那么说到阿道夫·马滕斯又有几个人知道呢?其实马氏体的“马”指的就是他了。在铁碳组织中这样以人名命名的组织还有很多,今天我们就来说说这些名称和它们背后那些材料先贤的故事。 马氏体Martensite,如前所述命名自Adolf Martens (1850-1914)。这位被称作马登斯或马滕斯的先生是一位德国的冶金学家。他早年作为一名工程师从事铁路桥梁的建设工作,并接触到了正在兴起的材料检验方法。于是他用自制的显微镜(!)观察铁的金相组织,并在1878年发表了《铁的显微镜研究》,阐述金属断口形态以及其抛光和酸浸后的金相组织。(这个工作我们现在做的好像也蛮多的。)他观察到生铁在冷却和结晶过程中的组织排列很有规则(大概其中就有马氏体),并预言显微镜研究必将成为最有用的分析方法之一(有远见)。他还曾经担任了柏林皇家大学附属机械工艺研究所所长,也就是柏林皇家材料试验所("Staatliche Materialprüfungsamt")的前身,他在那里建立了第一流的金相试验室。1895年国际材料试验学会成立,他担任了副主席一职。直到现在,在德国依然有一个声望颇高的奖项以他的名字命名

奥氏体马氏体铁素体不锈钢区别

奥氏体马氏体铁素体不锈钢区别? 铁素体型不锈钢 它的内部显微组织为铁素体,其铬的质量分数在11.5%~32.0%范围内。随着铬含量的提高,其耐酸性能也提高,加入钼(Mo)后,则可提高耐酸腐蚀性和抗应力腐蚀的能力。这类不锈钢的国家标准牌号有00Cr12、1Cr17、00Cr17Mo、00Cr30Mo2等。 430是铁素体不锈钢。 铁素体不锈钢是含铬大于14%的低碳铬不锈钢,含铬大于27%的任何含碳量的铬不锈钢,以及在上述成分基础上再添加有钼、钛、铌、硅、铝、、钨、钒等元素的不锈钢,化学成分中形成铁素体的元素占绝对优势,基体组织为铁素。这类钢在淬火(固溶)状态下的组织为铁素体,退火及时效状态的组织中则可见到少量碳化物及金属间化合物。 属于这一类的有Crl7、Cr17Mo2Ti、Cr25,Cr25Mo3Ti、Cr28等。铁素体不锈钢因为含铬量高,耐腐蚀性能与抗氧化性能均比较好,但机械性能与工艺性能较差,多用于受力不大的耐酸结构及作抗氧化钢使用。 马氏体型不锈钢 它的显微组织为马氏体。这类钢中铬的质量分数为11.5%~18.0%,但碳的质量分数最高可达0.6%。碳含量的增高,提高了钢的强度和硬度。在这类钢中加入的少量镍可以促使生成马氏体,同时又能提高其耐蚀性。这类钢的焊接性较差。列入国家标准牌号的钢板有1Cr13、2 Cr13、3Cr13、1Cr17Ni2等。 410是马氏体不锈钢,其中碳最大含量为0.15%,锰最大含量1.00%,硅最大含量为1.00%,铬含量为11.50~13.50%。为通用型可热处理不锈钢,耐腐蚀,耐热,硬度可达42HRC或更高些。 奥氏体型不锈钢 其显微组织为奥氏体。它是在高铬不锈钢中添加适当的镍(镍的质量分数为8%~25%)而形成的,具有奥氏体组织的不锈钢。奥氏体型不锈钢以Cr18Ni19铁基合金为基础,在此基础上随着不同的用途,发展成图1-2所示的铬镍奥氏体不锈钢系列。 奥氏体、铁素体、马氏体不锈钢在用途上如何区分? 工业上应用的不锈钢按金相组织可分为三大类:铁素体不锈钢,马氏体不锈钢,奥氏体不锈钢。可以把这三类不锈钢的特点归纳(如下表),但需要说明的是马氏体不锈钢并不是都不可焊接,只是受某些条件的限制,如焊前应预热焊后应作高温回火等,而使焊接工艺比较复杂。实际生产中一些马氏体不锈钢如1Cr13,2Cr13以及2Cr13与45钢焊接还是比较多的。 马氏体不锈钢属于铬不锈钢。 由于含碳量高,碳化铬多,钢的耐蚀性能下降,虽可通过热处理的方法改善,但防腐性不高。马氏体不锈钢多用于制造力学性能要求较高,并有一定耐蚀性能要求的零件,如汽轮机叶片、喷嘴、阀座、量具、刃具等。 铁素体不锈钢也属于铬不锈钢。 含碳量小,抗大气、硝酸及盐水溶液的腐蚀能力强,有高温抗氧化性能好等特点。主要用于制作化工设备中的容器、管道。 奥氏体不锈钢属于铬镍不锈钢。

铁素体奥氏体马氏体等归纳

1铁素体,奥氏体,马氏体是钢在不同温度下,或是不同处理使得存在形式,首先碳溶在铁中若含量极少,小于0.0218%,在较低温度时就会形成铁素体,碳含量增加的话就会存在铁素体和渗碳体,铁素体和渗碳体机械混合结构和成珠光体,将碳含量小于0.77%的铁加热到727摄氏度以上就会变成奥氏体,奥氏体与铁素体的不同是结构不一样,奥氏体是面形立方,铁素体是体心立方,将奥氏体以极快的速度冷却,它就不能变为低温下的铁素体和渗碳体混合结构,因为碳原子无法扩散,直接就切变成体心立方的马氏体,马氏体是碳过饱和溶于体心立方的铁中,之所以研究这些东西,在于这些结构的性质不同,如,铁素体有好的塑形,但是非常软,马氏体是很硬的,但塑形不怎么样,一般淬火得到的就是马氏体,2正火得到珠光体组织,淬火是将奥氏体变化为马氏体,回火是将马氏体变为铁素体。 加入锰和镍能将奥氏体临界转变温度降至室温以下,使钢在室温下保持奥氏体组织,即所谓奥氏体钢。 3铁素体,奥氏体都有很好的塑性,韧性,珠光体有较高的综合机械性能;莱氏体\渗碳体都是脆性的,硬度高,耐磨性好;索氏体较珠光体有更高的综合机械性能;马氏体分2种:低碳M有很高的强韧性,高碳M有更高的耐磨性;屈氏体较索氏体的层片间距更小,屈服强度更高,弹性更好. 4奥氏体——碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处铁素体——碳与合金元素溶解在a-Fe中的固溶体。 亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 渗碳体——碳与铁形成的一种化合物。 在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。 珠光体——铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。 上贝氏体——过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。 过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。 下贝氏体——同上,但渗碳体在铁素体针内。 过冷奥氏体在350℃~Ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度

奥氏体、马氏体、珠光体

奥氏体——碳与合金元素溶解在γ-Fe中的固溶体,仍保持γ-Fe的面心立方晶格。晶界比较直,呈规则多边形;淬火钢中残余奥氏体分布在马氏体间的空隙处 铁素体——碳与合金元素溶解在a-Fe中的固溶体。 亚共析钢中的慢冷铁素体呈块状,晶界比较圆滑,当碳含量接近共析成分时,铁素体沿晶粒边界析出。 渗碳体——碳与铁形成的一种化合物。 在液态铁碳合金中,首先单独结晶的渗碳体(一次渗碳体)为块状,角不尖锐,共晶渗碳体呈骨骼状。过共析钢冷却时沿Acm线析出的碳化物(二次渗碳体)呈网结状,共析渗碳体呈片状。铁碳合金冷却到Ar1以下时,由铁素体中析出渗碳体(三次渗碳体),在二次渗碳体上或晶界处呈不连续薄片状。 珠光体——铁碳合金中共析反应所形成的铁素体与渗碳体的机械混合物。 珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。在A1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。在650~600℃形成的珠光体用金相显微镜放大500倍,从珠光体的渗碳体上仅看到一条黑线,只有放大1000倍才能分辨的片层,称为索氏体。在600~550℃形成的珠光体用金相显微镜放大500倍,不能分辨珠光体片层,仅看到黑色的球团状组织,只有用电子显微镜放大10000倍才能分辨的片层称为屈氏体。 上贝氏体——过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。 过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行位向差为6~8od 铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。转变时先在晶界处形成上贝氏体,往晶内长大,不穿晶。 下贝氏体——同上,但渗碳体在铁素体针内。 过冷奥氏体在350℃~Ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。与回火马氏体不同,马氏体有层次之分,下贝氏体则颜色一致,下贝氏体的碳化物质点比回火马氏体粗,易受侵蚀变黑,回火马氏体颜色较浅,不易受侵蚀。高碳高合金钢的碳化物分散度比低碳低合金钢高,针叶比低碳低合金钢细。 粒状贝氏体——大块状或条状的铁素体内分布着众多小岛的复相组织。 过冷奥氏体在贝氏体转变温度区的最上部的转变产物。刚形成时是由条状铁素体合并而成的块状铁素体和小岛状富碳奥氏体组成,富碳奥氏体在随后的冷却过程中,可能全部保留成为残余奥氏体;也可能部分或全部分解为铁素体和渗碳体的混合物(珠光体或贝氏体);最可能部分转变为马氏体,部分保留下来而形成两相混合物,称为M-A组织。 回火马氏体——马氏体分解得到极细的过渡型碳化物与过饱和(含碳较低)的a-相混合组织它由马氏体在150~250℃时回火形成。 这种组织极易受腐蚀,光学显微镜下呈暗黑色针状组织(保持淬火马氏体位向),与下贝氏体很相似,只有在高倍电子显微镜下才能看到极细小的碳化物质点。 回火屈氏体——碳化物和a-相的混合物。 它由马氏体在350~500℃时中温回火形成。其组织特征是铁素体基体内分布着极细小的粒状碳化物,针状形态已逐渐消失,但仍隐约可见,碳化物在光学显微镜下不能分辨,仅观察到暗黑的组织,在电镜下才能清晰分辨两相,可看出碳化物颗粒已明显长大。 回火索氏体——以铁素体为基体,基体上分布着均匀碳化物颗粒。

纯铁,奥氏体,马氏体和铁素体

纯铁在室温时具有体心立方晶格,其晶格常数 a = 2 . 86A ,这种铁称为 a 一 Fe 。若温度升高到 912 ℃ ,纯铁的晶休结构会发生变化,由体心立方晶格转变为面心立方晶格,其晶格常数a =3 . 64 人,这种铁称为γ一 Fe 。当扭度继续升高到 1394 ℃ ,面心立方晶格又重新变为体心立方品格,其晶格常数 a =2 . 93 人,为与 912 ℃ 以下的。γ一 Fe 相区别,称它为e F -δ。若得度降低,则发生可逆转变。上述变化过程可表达如下: 这种随温度变化.固态金属由一种晶格转变为另一种晶格的现象,称为同素异晶转变. 铁素体 F 碳溶于a 一 Fe 铁中的固溶体,称为铁素体,用符号 F 衷示。它仍保待 a 铁的体心立方晶格,铁素体的性能与纯铁相似,即塑性、韧性较好,强度,硬度较低。 奥氏体 A 碳溶于γ一 Fe 铁中的固溶体,称为奥氏体,用符号 A 表示。它仍保持护铁的面心立方品格,其有良好的塑性和低的变形拢力,适合于锻造。 渗碳体 渗碳体是铁和碳的化合物,分子式为分子式为 C F 3e ,含碳量为6.69%。对铸铁有重要意义。 珠光体 P 由铁素体和渗碳体组成的机械混合物,称为珠光体.用符号 P 表示。珠光体的平均含碳爪为 0.77%。珠光体的性能介于硬的渗碳体和软的铁素体之间,硬度适中,强度较好,脆性不大。 莱氏体 L 在 727 ℃ 以上,莱氏体主要由奥氏休和渗碳体组成,称为莱氏体或高温莱氏体,用符号 L 表示.在 727 ℃ 以下,莱氏体主要由珠光体和渗碳体组成,称为变态莱氏体或低温莱氏体,用符号 L 益表示。莱氏体的平均含碳吸为 4.3 %。是一种婴硬而脆的组织。

铁素体马氏体和奥氏体的区别

铁素体和奥氏体的区别 钢的组织和特性?铁是钢的基本组成元素。铁在固态有两种晶体结构,一是体心立方结构(存在于两个温度范围内,?912?℃?以上称?α? 铁,?1394?℃?以上称?δ?铁);另一是面心立方结构(存在 于?912?~?1394?℃?之间,称?γ?铁)。碳是钢中另一主要元素,对钢的组织和性能起重要作用,通常随着含碳量的增加,钢的强度增加、塑性下降。碳在钢中主要有两种存在形式,一是溶入铁中与铁形成固溶体(两种以上化学组分互相溶解而形成的均匀固相);另一是与铁形成铁碳化合物,称渗碳体(?Fe?3C?),其硬度高、脆性大。碳溶于?α?铁中形成的固溶体称铁素体;溶于?γ?铁中形成的固溶体称奥氏体,其最大溶解度为??%。钢在冷却过程中,过饱和的奥氏体将发生分解,形成铁素体和渗碳体。铁素体和渗碳体组成的呈片状相间排列的混合物称珠光体。一般碳素钢在室温下的金相组织由铁素体、珠光体和渗碳体组成? 铁素体是碳溶解在a-Fe中的间隙固溶体,常用符号F表示。 不锈钢中的“铁素体”,指的是碳溶解在a-Fe中的间隙固溶体,其溶碳能力很小,常温下仅能溶解为%的碳,在727℃时最大的溶碳能力为%, 它仍保持的体心立方晶格.常用符号F表示。

由于铁素体含碳量很低,其 c:\iknow\docshare\data\cur_work\&aid=6148&sid=&click=1&url=http:的是在使用状态下以铁素体组织为主的不锈钢。它的含铬量在11%~30%,具有体心立方晶体结构,至于不锈钢含铁量与它是否是铁素体不锈钢并无关系.铁素体不锈钢只取决于在使用状态下,它是否以铁素体组织为主. 铁素体有磁性. 在使用状态下以铁素体组织为主的不锈钢。含铬量在11%~30%,具有体心立方晶体结构。这类钢一般不含镍,有时还含有少量的Mo、Ti、Nb等到元素,这类钢具导热系数大,膨胀系数小、抗氧化性好、抗应力腐蚀优良等c:\iknow\docshare\data\cur_work\&aid=6025&sid=&click=1&url=http:727℃1148℃727℃是奥氏体不锈钢的三大元素之一(碳、铬、镍)。镍在奥氏体不锈钢中的作用是与碳紧密结合(不锈钢含碳量越大越容易生锈,为了使奥氏体不锈钢既具有强度又不容易生锈,就需要控制碳的含量,而镍正好弥补这一缺陷),增加其强度及硬度。因为镍抗磁性元素,所以奥氏体不锈钢是没有磁性的。因为铁素体不锈钢主要用于加工装饰方面,需具有良好的塑性与韧性,所以它只含极少量的镍元素,因而它是有磁性的。B. 因为马氏体和铁素体的内部电子都有规则的排列;决定磁性的关键因素是排列规则的电子有规律的运动.而镍正好破坏了电子间这种有规则的排列。 为什么不锈钢不生锈铬具有耐腐蚀性。奥氏体不锈钢、马氏体和铁素体不锈钢都含有12%——30%的铬元素,所以它们不生锈。

珠光体及马氏体组织形态观察

珠光体及马氏体组织形态观察 一、实验目的与要求 1.熟悉常见的各种珠光体组织,加深对珠光体转变的认识,观察马氏体基本组织形态。 2.讨论转变温度对珠光体形态及性能的影响 3. 研究钢的碳含量及奥氏体化温度对钢中马氏体形态的影响 二、实验设备 1. 金相显微镜 2. 观察用的样品一套 三、实验原理 一)珠光体组织 珠光体组织通常有两种:片状组织与球状组织 1.片状珠光体是由一层铁素体和一层渗碳体交替紧密堆积而成,因热处理工艺的不同其粗细(片间距)不同,转变温度越低,片间距越小,片间距在1500~4500?的粗片状珠光体,简称珠光体;片间距在800~1500?的细状珠光体,又叫索氏体(S);片间距在300~800?的极细珠光体,又叫曲氏体(T)。 2. 球状珠光体的金相形貌是在等轴状的铁素体基体上分布着颗粒状的渗碳体,通过专门的球化工艺得到,韧性比片状珠光体好。 3. 在珠光体转变前,可能会发生先共析铁素体或先共析渗碳体的析出,若出现呈针片状的先共析相,则形成魏氏体组织。 二)马氏体组织 钢淬火得到马氏体组织,马氏体组织有两种:板条状和片状 1. 板条状马氏体的立体形态为细长的板条,在显微镜下的组织是:一个原始奥氏体晶粒可以包含几个位向不同的板条束(群)(一般为3~5个),每个板条束由位向几乎相同的许多板条组成。 马氏体板条束内的条与条之间以高密度位错组成小角度晶界,而束与束之间为大角度晶界。板条束的大小随奥氏体晶粒增大而增大,但板条单元的宽度几乎不变,并且一个奥氏体晶粒内的马氏体束的束数大体不变。

板条马氏体是低碳钢中马氏体的典型形态,亚结构为位错。 2. 片状马氏体是高碳钢(高碳合金钢)中马氏体的典型形态。其立体形态上凸透镜状, 因与试样磨面相截在显微镜下呈现为针状或竹叶状,故又叫针状或竹叶状马氏体。片间互不平行而呈一定交角。在一个成分均匀的奥氏体晶粒内,先形成的第一片马氏体将贯穿整个奥氏体晶粒,从而将奥氏体晶粒分割为两半,后形成的片状马氏体大小受到限制,因此大小不一,片间组织为残余奥氏体。由此可见马氏体针的大小取决于奥氏体晶粒的大小,与奥氏体化温度有关。片状马氏体常有显微裂纹伴生,提高奥氏体化温度使产生显微裂纹的倾向增大。 片状马氏体的亚结构为孪晶,所以又叫孪晶马氏体。 四、实验内容及步骤 1.实验内容:珠光体及马氏体组织形态观察 2.实验步骤: 1)全班分成两组 2)按表1-1进行金相观察,并画出组织图

铁素体、奥氏体、渗碳体、珠光体、贝氏体、魏氏组织、马氏体、莱氏体.

铁素体、奥氏体、渗碳体、珠光体、贝氏体、魏氏组织、马氏体、莱氏体. 钢铁由铁矿石提炼而成,来源丰富,价格低廉。钢铁又称为铁碳合金,是铁(Fe)与碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)以及其他少量元素(Cr、V等)所组成的合金。通过调节钢铁中各种元素的含量和热处理工艺(四把火:淬火、退火、回火、正火),可以获得各种各样的金相组织,从而使钢铁具有不同的物理性能。 将钢材取样,经过打磨、抛光,最后用特定的腐蚀剂腐蚀显示后,在金相显微镜下观察到的组织称为钢铁的金相组织。钢铁材料的秘密便隐藏在这些组织结构中。 在Fe-Fe3C系中,可配制多种成分不同的铁碳合金,他们在不同温度下的平衡组织各不相同,但由几个基本相(铁素体F、奥氏体A和渗碳体Fe3C)组成。这些基本相以机械混合物的形式结合,形成了钢铁中丰富多彩的金相组织结构。常见的金相组织有下列八种: 1. 铁素体 碳溶于α-Fe晶格间隙中形成的间隙固溶体称为铁素体,属bcc结构,呈等轴多边形晶粒分布,用符号F表示。其组织

和性能与纯铁相似,具有良好的塑性和韧性,而强度与硬度较低(30-100 HB)。 在合金钢中,则是碳和合金元素在α-Fe中的固溶体。碳在α-Fe中的溶解量很低,在AC1温度,碳的最大溶解量为0.0218%,但随温度下降的溶解度则降至0.0084%,因而在缓冷条件下铁素体晶界处会出现三次渗碳体。随钢铁中碳含量增加,铁素体量相对减少,珠光体量增加,此时铁素体则是网络状和月牙状。 2. 奥氏体 碳溶于γ-Fe晶格间隙中形成的间隙固溶体称为奥氏体,具有面心立方结构,为高温相,用符号A表示。 奥氏体在1148℃有最大溶解度2.11%C,727℃时可固溶

马氏体的组织形态

第三节马氏体的组织形态 (本节建议时间:15分钟) 一马氏体的形态 1. 板条马氏体 出现于低、中碳钢中,其形貌可见图3-3-1,其中的板条束为惯习面相同的平行板条组成,板条间有一层A膜;板条的立体形态可以是扁条状,也可以是薄片状;一个奥氏体晶粒有几个束,一个束内存在位向差时,也会形成几个块。板条M的亚结构为位错,密度高达(0.3~0.9)×1012/cm2,故称位错M。 3-3-1板条马氏体显微组织特征示意图 2. 透镜片状马氏体(简称片状M) 出现于中、高碳钢中,其形貌可见图3-3-2。立体外形呈双凸透镜状,断面为针状或竹叶状。马氏体相变时,第一片分割奥氏体晶粒,以后的马氏体片愈来愈小。 M形成温度高时,惯习面为{225}A,符合K-S关系;形成温度低时,惯习面为{259} A,符合西山关系.片状M的亚结构为{112}M的孪晶。 M还有其它形态如蝶状、薄片状与薄板状等。

3-3-2透镜片状马氏体 二影响M形态及其内部亚结构的因素 1. 化学成分 奥氏体中碳含量的影响最为重要,在碳钢中,当C含量: C<0.3%时,生成板条M,亚结构为位错; C>1.0%时,生成片状M,亚结构为孪晶@c000000255; C为0.3~1.0%时,生成混合型组织(片状+板条)。 2. 形成温度 M S点高的A,冷却后形成板条M,亚结构为位错; M S点低的A,冷却后形成片状M,亚结构为孪晶; M S点不高不低的A,冷却后形成混合型组织(片状+板条M),亚结构为位错+孪晶。 9.5 马氏体转变 钢经奥氏体化后快速冷却,抑制其扩散分解,在较低温度下发生无扩散性相变-马氏体相变,这一过程通常称为淬火。 9.5.1 钢中马氏体的晶体结构

奥氏体马氏体知识

固态金属及合金都是晶体,即在其内部原子是按一定规律排列的,排列的方式一般有三种即:体心立方晶格结构、面心立方晶格结构和密排六方晶格结构。金属是由多晶体组成的,它的多晶体结构是在金属结晶过程中形成的。组成铁碳合金的铁具有两种晶格结构:910℃以下为具有体心立方晶格结构的α——铁,910℃以上为具有面心立方晶格结构的Υ——铁。如果碳原子挤到铁的晶格中去,而又不破坏铁所具有的晶格结构,这样的物质称为固溶体。碳溶解到α——铁中形成的固溶体称铁素体,它的溶碳能力极低,最大溶解度不超过0.02%。而碳溶解到Υ——铁中形成的固溶体则称奥氏体,它的溶碳能力较高,最高可达2%。奥氏体是铁碳合金的高温相。钢在高温时所形成的奥氏体,过冷到727℃以下时变成不稳定的过冷奥氏体。如以极大的冷却速度过冷到230℃以下,这时奥氏体中的碳原子已无扩散的可能,奥氏体将直接转变成一种含碳过饱和的α固溶体,称为马氏体。由于含碳量过饱和,引起马氏体强度和硬度提高、塑性降低,脆性增大。不锈钢的耐蚀性主要来源于铬。实验证明,只有含铬量超过12%时钢的耐蚀性能才会大大提高,因此,不锈钢中的含铬量一般均不低于12%。由于含铬量的提高,对钢的组织也有很大影响,当铬含量高而碳含量很少时,铬会使铁碳平衡,图上的Υ相区缩小,甚至消失,这种不锈钢为铁素体 组织结构,加热时不发生相变,称为铁素体型不锈钢。当含铬量较低(但高于12%),碳含量较高,合金在从高温冷却时,极易形成马氏体,故称这类钢为马氏体型不锈钢。镍可以扩展Υ相区,使钢材具有奥氏体组织。如果镍含量足够多,使钢在室温下也具有奥氏体组织结构,则称这种钢为奥氏体型不锈钢。

马氏体形态

马氏体形态分析 上世纪60年代以来,人们在马氏体形态方面进行了大量研究,发现了马氏体的许多不同形态,并找出了马氏体及其精细结构与性能之间的关系,对马氏体的晶体结构也有了比较深刻的认识。 马氏体形态虽然多种多样,但从其形态特征上基本可归纳为条状马氏体和片状马氏体两大类,其精细结构可划分为位错和孪晶。同时发现马氏体与母相保持严格的晶体学位向关系。 1.条状马氏体 主要形成于含碳量较低的钢中,又称低碳马氏体。因其形成于200℃以上的较高温度,故又称高温马氏体;因其精细(亚)结构为高密度(一般为0.3~0.9×1012cm/cm2)位错,故又称位错马氏体。 在光学显微镜下观察,条状马氏体的主要形态特征为:呈束状排列。近于平行而长度几乎相等的条状马氏体组成一束,或称为马氏体“领域”(即板条群)。板条群的尺寸约为20~35μm,由若干个尺寸大致相同的板条在空间位向大致平行排列所作组成,在原奥氏体的一颗晶粒内,可以发现几团马氏体束(即几个板条群,常为3~5个,每一个板条为一个马氏体单晶体,其尺寸约为0.5μm× 5.0μm ×20μm),马氏体板条具有平直界面,界面近似平行于奥氏体的{111}γ,即惯习面,相同惯习面的马氏体板条平行排列构成马氏体板条群。现已确定,这些稠密的马氏体板条多被连续的高度变形的残余奥氏体薄膜(约为20μm)所隔开,且板条间残余奥氏体薄膜的碳含量较高,在室温下很稳定,对钢的机械性能会产生显著影响。马氏体束与束之间以大角度相界面分开,一般为60°或120°角,马氏体束不超越原奥氏体晶界。同束中的马氏体条间以小角度晶界面分开。每束内还会有黑白色调反差,同一色调区的板条具有相同位向,称之为同向板条区。 条状马氏体的空间形态是一种截面呈椭园状的长柱体,长约几微米,宽在0.025~2.25μm 之间(多为0.10~0.20μm),其长、宽、厚之比约为30:7:1。先形成的板条较宽,后形成的则较窄。 条状马氏体形成之后,碳原子仍有一定扩散能力在位错线上偏聚,析出碳化物粒子,这种现象称为条状马氏体的自回火现象; 条状马氏体的惯习面多为{111}A,也有的是{557} A。条状马氏体与母相奥氏体的晶体学位向关系是K-S(Kurdjumov-Sachs)关系,即{110}M//{111}A,<111> M//<110> A 2.片状马氏体 片状马氏体主要形成于含碳量较高的钢中,又称为高碳马氏体;因其形成于200℃以下的低温,故又称低温马氏体;因其精细(亚)结构为大量孪晶,故又称其为孪晶马氏体。这种孪晶在靠近马氏体片的边界处消失,不会穿过马氏体边界,而边界上的亚结构则为复杂的位错网络,现已查明:马氏体片的中脊仍是密度更高的极细孪晶。 片状的马氏体的空间形态为双凸透镜状。在光学显微镜下观察的乃是截面形状,因试样磨面对每一马氏体片的切割角度不同,故有针状、竹叶状,所以又称针(竹叶)状马氏体,马氏体片之间不平行,相交成一定角度(如60°、120°)。 在原奥氏体晶粒中,首先形成的马氏体片是贯穿整个晶粒的,但一般不穿过晶界,只将奥氏体晶粒分割,以后陆续形成的马氏体由于受到限制而越来越小。所以片状马氏体的最大尺寸取决于原奥氏晶粒大小,原奥氏体晶粒越粗大,马氏体片越大,反之则越细。当最大尺寸的马氏体片小到光学显微镜无法分辨时,便称为隐晶(或称为隐针)马氏体。 片状马氏体的基本特征是在一个奥氏体晶粒内形成的第一片马氏体针较粗大,往往横贯整个奥氏体晶粒,将奥氏体晶粒加以分割,使以后形成的马氏体针大小受到限制,因此针状马氏体的大小不一,但其分布有一定规律,基本上马氏体按近似60°角分布。且在马氏体针叶中有一中脊面,含碳量愈高,愈明显,并在马氏周围有残留奥氏体伴随。由于针状马氏体

铁素体马氏体和奥氏体的区别

铁素体和奥氏体的区别 钢的组织和特性铁是钢的基本组成元素。铁在固态有两种晶体结构,一是体心立方结构(存在于两个温度范围内, 912 ℃以上称α铁, 1394 ℃以上称δ铁);另一是面心立方结构(存在于 912 ~ 1394 ℃之间,称γ铁)。碳是钢中另一主要元素,对钢的组织和性能起重要作用,通常随着含碳量的增加,钢的强度增加、塑性下降。碳在钢中主要有两种存在形式,一是溶入铁中与铁形成固溶体(两种以上化学组分互相溶解而形成的均匀固相);另一是与铁形成铁碳化合物,称渗碳体( Fe 3C ),其硬度高、脆性大。碳溶于α铁中形成的固溶体称铁素体;溶于γ铁中形成的固溶体称奥氏体,其最大溶解度为 2.11 %。钢在冷却过程中,过饱和的奥氏体将发生分解,形成铁素体和渗碳体。铁素体和渗碳体组成的呈片状相间排列的混合物称珠光体。一般碳素钢在室温下的金相组织由铁素体、珠光体和渗碳体组成 铁素体是碳溶解在a-Fe中的间隙固溶体,常用符号F表示。 不锈钢中的“铁素体”,指的是碳溶解在a-Fe中的间隙固溶体,其溶碳能力很小,常温下仅能溶解为0.0008%的碳,在727℃时最大的溶碳能力为0.02%,它仍保持的体心立方晶格.常用符号F表示。 由于铁素体含碳量很低,其性能与纯铁相似,塑性、韧性很好,伸长率δ=45%~50%。强度、硬度较低,σb≈250MPa,而HBS=80。 所谓铁素体不锈钢.指的是在使用状态下以铁素体组织为主的不锈钢。它的含铬量在 11%~30%,具有体心立方晶体结构,至于不锈钢含铁量与它是否是铁素体不锈钢并无关系.铁素体不锈钢只取决于在使用状态下,它是否以铁素体组织为主. 铁素体有磁性. 在使用状态下以铁素体组织为主的不锈钢。含铬量在11%~30%,具有体心立方晶体结构。这类钢一般不含镍,有时还含有少量的Mo、Ti、Nb等到元素,这类钢具导热系数大,膨胀系数小、抗氧化性好、抗应力腐蚀优良等特点,多用于制造耐大气、水蒸气、水及氧化性酸腐蚀的零部件。 这类钢存在塑性差、焊后塑性和耐蚀性明显降低等缺点,因而限制了它的应用。炉外精炼技术(AOD或VOD)的应用可使碳、氮等间隙元素大大降低,因此使这类钢获得广泛应用。 奥氏体是碳溶解在γ-Fe中的间隙固溶体,常用符号A表示。它仍保持γ-Fe的面心立方晶格。其溶碳能力较大,在727℃时溶碳为ωc=0.77%,1148℃时可溶碳2.11%。奥氏体是在大于727℃高温下才能稳定存在的组织。奥氏体塑性好,是绝大多数钢种在高温下进行压力加工时所要求的组织。 奥氏体是没有磁性的。

- 奥氏体马氏体铁素体双相不锈钢的区别简介

- 奥氏体马氏体铁素体的区别

- 马氏体、铁素体、奥氏体不锈钢中元素的影响

- 奥氏体、马氏体、珠光体

- 铁素体马氏体和奥氏体的区别

- 铁素体奥氏体马氏体区别

- 铁素体奥氏体马氏体区别

- 奥氏体马氏体铁素体的区别

- 热处理-铁碳相图-Fe3C-奥氏体,马氏体,铁素体

- 纯铁,奥氏体,马氏体和铁素体

- 奥氏体马氏体铁素体的区别

- 关于奥氏体、马氏体、珠光体的分析

- 铁素体奥氏体马氏体等归纳

- 奥氏体马氏体知识

- 纯铁,奥氏体,马氏体和铁素体

- 奥氏体、铁素体、马氏体不锈钢的特性和用途

- 马氏体奥氏体珠光体贝氏体的区别

- 铁素体马氏体和奥氏体的区别

- 奥氏体马氏体铁素体双相不锈钢的区别简介

- 奥氏体、铁素体、珠光体、贝氏体、马氏体等定义特征与区别