酸酐用量对固化环氧树脂热性能的影响_孙兰兰

酸酐用量对固化环氧树脂热性能的影响

孙兰兰,王 钧,蔡浩鹏

(武汉理工大学材料科学与工程学院,武汉430070)

摘 要: 研究了酸酐Π环氧当量比r 对双酚A 型E 244环氧树脂固化物耐热性能的影响。结果表明:随着酸酐Π环氧

当量比的增加,固化产物的热变形温度HDT ,玻璃化转变温度T g 以及热分解温度也不断的提高,在酸酐与环氧树脂的当量比为1.1∶1时,固化产物有最佳的耐热性能。

关键词: 环氧树脂; 甲基四氢邻苯二甲酸酐; 耐热性能; 当量比

E ffect of Stoichiometric R atio of Anhydride ΠEpoxide on

Thermal Properties of Curing System

S U N L an 2lan ,W A N G J un ,CA I Hao 2peng

(School of Materials Science and Engineering ,Wuhan University of Technology ,Wuhan 430070,China )

Abstract : In this paper ,the effect of stoichiometric ratio of anhydride Πepoxide on thermal properties of curing products of

epoxy resin was discussed.It was discovered that ,HDT ,Tg and thermal decomposition temperature of cured resins in 2creased with the stoichiometric ratio of anhydride Πepoxide and it was indicated that the thermal properties of curing system was best while the ratio is 1.1.

K ey w ords : epoxy resin ; Me THPA ; thermal properties ; stoichiometric ratio

环氧树脂在电子、电气、机械制造、化工、航空航天、船舶运输、以及其他许多工业领域中起着重要作用,这是因为环氧树脂是一类具有良好的粘结、耐腐

蚀、电气绝缘、高强度等性能的热固性材料[1]

。环氧树脂这些优良的物理化学性能只有通过与固化剂发生交联聚合反应后才能实现,并且环氧树脂的固化特性和固化物的性能可以由固化剂含量的变化进行广泛的调节,因此固化剂含量在环氧树脂配方中占据很重要的地位,对固化反应有着重要的影响。环氧树脂酸酐类固化剂与胺类固化剂相比较,毒性小,与环氧树脂的配合量大,与环氧树脂混熔后粘度低,固化产物具有收缩率小,耐热性能优良、机械性能优良、电性能优良等特点。该文研究了酸酐Π环氧当量比r 对环氧树脂固化体系耐热性能的影响。

1 实 验

1.1 主要原材料

环氧树脂E 244:中国石化巴陵石油化工有限责任公司;甲基四氢邻苯二甲酸酐(Me THPA ):工业品,平湖双马精细化工公司;促进剂:[2,4,52三(二甲氨基甲基)苯酚]。1.2 试样制备

将一定量的环氧树脂在80℃下预热,分别按酸酐与环氧树脂当量比r 为0.6∶1,0.8∶1,0.9∶1,1∶1,1.1∶1,1.2∶1将酸酐与环氧树脂混合,再加入1%(相对于环氧树脂的质量)的促进剂,搅拌均匀后,将混合的树脂体系浇入预热的模具中,置入烘箱中固化,固化工艺2h Π100℃+2h Π120℃+6h Π160℃。1.3 性能测试

用承德试验机有限责任公司XWB 2300A 热变

4

3

形维卡软化点温度测定仪按G B1634—76测定环氧

酸酐固化物的热变形温度;用日本产Pyris Diamond DMA 测试了环氧酸酐固化物的动态热机械性能,采用三点弯曲法,测试频率为2Hz ,升温速率为2℃Πmin ,测试温度范围为30~180℃;德国耐驰STA 499C 型综合热分析仪TG 2DSC 研究材料热稳

定性和热分解温度,升温速率为10℃Πmin 。

2 结果与讨论

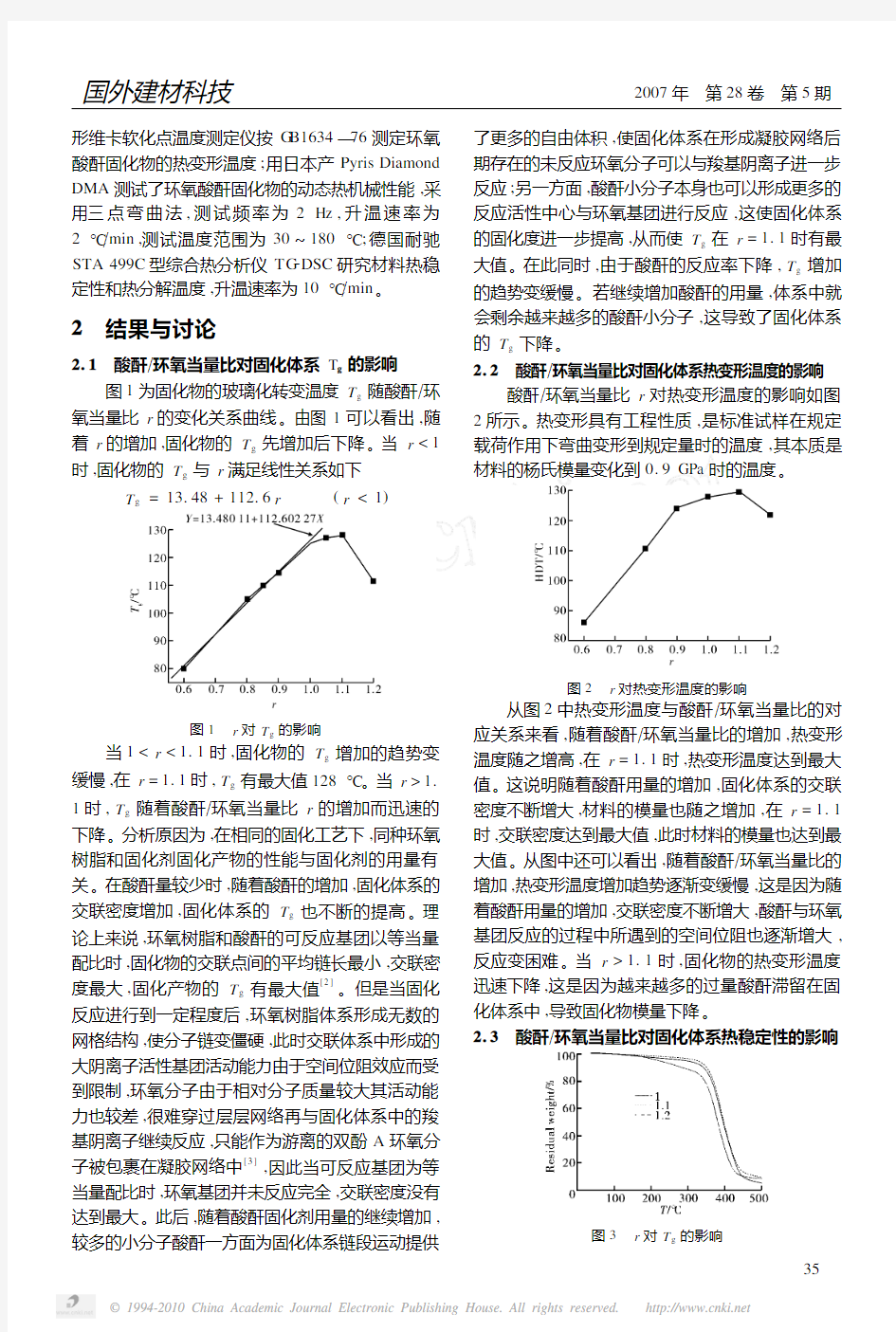

2.1 酸酐Π环氧当量比对固化体系T g 的影响

图1为固化物的玻璃化转变温度T g 随酸酐Π环氧当量比r 的变化关系曲线。由图1可以看出,随

着r 的增加,固化物的T g 先增加后下降。当r <1时,固化物的T g 与r 满足线性关系如下

T g =13.48+112.6r (r <1

)

图1 r 对T g 的影响

当1

下降。分析原因为,在相同的固化工艺下,同种环氧树脂和固化剂固化产物的性能与固化剂的用量有关。在酸酐量较少时,随着酸酐的增加,固化体系的交联密度增加,固化体系的T g 也不断的提高。理论上来说,环氧树脂和酸酐的可反应基团以等当量配比时,固化物的交联点间的平均链长最小,交联密度最大,固化产物的T g 有最大值

[2]

。但是当固化

反应进行到一定程度后,环氧树脂体系形成无数的网格结构,使分子链变僵硬,此时交联体系中形成的大阴离子活性基团活动能力由于空间位阻效应而受到限制,环氧分子由于相对分子质量较大其活动能力也较差,很难穿过层层网络再与固化体系中的羧基阴离子继续反应,只能作为游离的双酚A 环氧分子被包裹在凝胶网络中

[3]

,因此当可反应基团为等

当量配比时,环氧基团并未反应完全,交联密度没有达到最大。此后,随着酸酐固化剂用量的继续增加,

较多的小分子酸酐一方面为固化体系链段运动提供

了更多的自由体积,使固化体系在形成凝胶网络后

期存在的未反应环氧分子可以与羧基阴离子进一步反应;另一方面,酸酐小分子本身也可以形成更多的反应活性中心与环氧基团进行反应,这使固化体系的固化度进一步提高,从而使T g 在r =1.1时有最大值。在此同时,由于酸酐的反应率下降,T g 增加的趋势变缓慢。若继续增加酸酐的用量,体系中就会剩余越来越多的酸酐小分子,这导致了固化体系的T g 下降。

2.2 酸酐Π环氧当量比对固化体系热变形温度的影响

酸酐Π环氧当量比r 对热变形温度的影响如图2所示。热变形具有工程性质,是标准试样在规定载荷作用下弯曲变形到规定量时的温度,其本质是材料的杨氏模量变化到

0.9GPa 时的温度。

图2 r 对热变形温度的影响

从图2中热变形温度与酸酐Π环氧当量比的对

应关系来看,随着酸酐Π环氧当量比的增加,热变形温度随之增高,在r =1.1时,热变形温度达到最大值。这说明随着酸酐用量的增加,固化体系的交联密度不断增大,材料的模量也随之增加,在r =1.1时,交联密度达到最大值,此时材料的模量也达到最大值。从图中还可以看出,随着酸酐Π环氧当量比的增加,热变形温度增加趋势逐渐变缓慢,这是因为随着酸酐用量的增加,交联密度不断增大,酸酐与环氧基团反应的过程中所遇到的空间位阻也逐渐增大,反应变困难。当r >1.1时,固化物的热变形温度迅速下降,这是因为越来越多的过量酸酐滞留在固化体系中,导致固化物模量下降

。2.3 酸酐Π环氧当量比对固化体系热稳定性的影响

图3 r 对T g 的影响

5

3

图3显示了不同酸酐Π环氧当量比的固化产物在氮气气氛中以10℃Πmin升温的TG A曲线。从图3可以看出,当量比为1时,起始分解温度为120℃,失重率为5%、10%、15%时温度分别为313.9℃、343.9℃、356.4℃;当量比为1.1时,起始分解温度为150℃左右,失重率为5%、10%、15%时温度分别为325.4℃、347.9℃、359.2℃;当量比为1.2时,起始分解温度为100℃,失重率为5%、10%、15%时温度分别为236.8℃、299.3℃、344.3℃[4]。可见,固化产物的热稳定性在当量比为1.1时最好。这是因为随着交联密度的增加,热稳定性也会增加。当量比为1.1时,交联密度达到最大,因此热稳定性最好。

2.4 经验系数的推导

对于促进剂存在下的酸酐固化体系,酸酐固化剂最佳用量公式为

W=MΠn?K?E

式中,W为100g环氧树脂对应的酸酐含量(g);M 为酸酐分子质量;n为一个分子上的酸酐单元数;E 为环氧值;K为经验系数。

由上述公式可以推出,固化体系的经验系数K 为1.1。

3 结 语

随着酸酐Π环氧当量比的增加,固化产物的耐热性不断的提高,当酸酐Π环氧当量比为1.1时,固化产物有最佳的耐热性能。

参考文献

[1] 孙曼灵.环氧树脂应用原理与技术[M].北京:机械工

业出版社,2002.

[2] 王德中.环氧树脂生产与应用[M].北京:化学工业出

版社,2001.

[3] 付东升,张康助,朱光明,等.E239DΠMe THPA固化体

系性能及固化机理的探讨[J].化学与粘合,2004,(2):

70273.

[4] 高家武.高分子材料近代测试技术[M].北京:北京航

空航天大学出版社,1994.

收稿日期:2007207228.

作者简介:孙兰兰(19822),硕士生.

E2mail:sunlanlandog@https://www.wendangku.net/doc/6811605623.html,

印尼总统视察

中国建材国际工程有限公司浮法项目

日前,印尼总统苏西洛亲临中国建材国际工程有限公司总承包的印尼900吨Π日浮法项目现场,视察了这条印尼最大规模的浮法玻璃生产线,并为该项目正式投入商业生产签字。

印尼900吨Π日浮法项目是中国第一次成套出口的特大型浮法玻璃生产线,采用中国建材国际工程有限公司自主开发的先进技术、设备和材料的采购立足于中国,玻璃原板宽度达5.2m,属世界上在线最大玻璃原板宽度,玻璃熔窑热单耗位于世界先进水平,填补了我国特大型浮法玻璃技术出口的空白,标志着中国浮法玻璃技术在国际市场跨上了一个新的台阶,进一步树立了中国建材工程的良好形象。

该生产线于今年2月22日点火并顺利投产,建设周期短,项目投资省,运行成本低,工程投产后为业主带来了显著的经济效益,受到了印尼政府的高度重视,得到了苏西洛总统的高度评价。苏西洛总统指出,印尼900吨Π日浮法项目是印尼与中国友谊的结晶,是两国技术经济贸易合作的成功范例。

(李志铭) 63

环氧单组份潜伏性固化剂小结

环氧单组份潜伏性固化剂: 常温时活性很低,经过热引发后,潜伏性固化剂活性基团曝露或激活,引发环氧树脂的交联反应。 种类: (1)双氰胺DICY及其衍生物 特点:高温固化剂,反应活化能高,起始反应温度高,固化温度180℃左右,储存期长; 在CCL覆铜板可单独使用,但在环氧单组份胶黏剂很少单独使用,常复配促进剂(脲的衍生物、咪唑及其衍生物、季鏻盐、季铵盐、叔铵、酰肼等)使用,添加促进剂后可降低反应活化能,固化温度可降至120℃以下; (2)有机酸酰肼 特点:高温固化剂,起始反应温度高,固化温度160℃左右,储存期长;通常也复配促进剂使用,添加促进剂后可降低反应活化能而降低固化温度; (3)咪唑类化合物及其衍生物 特点:中温固化剂,反应活性高,反应起始温度低,DSC放热基本上80℃就可以反应了,100~120℃能快速反应,储存稳定性较Dicy差;比较常见的供应商:四国化成; (4)硼铵络合物 特点:易水解,反应活性高,储存稳定性差,不可与碱性材料共用; (5)多胺盐和芳香胺与无机盐的络合物 特点:此类固化剂是由室温固化的多胺固化剂,将其制备成各种酸盐而具有潜伏性,较稳定;固化温度广,可80℃~180℃固化,要看具体由什么胺改性的; (6)分子筛封闭型固化剂 特点:经过处理后,活性固化剂及触媒被封入孔洞无法接触到环氧树脂而具有潜伏性; 经过受热等其他条件后,反应活性物质及触媒才被释放,与环氧树脂进行接触而产生交联反应; (7)微胶囊包覆型固化剂 特点:低温固化剂,将环氧室温固化剂,通过微胶囊包覆技术(物理或化学包覆),使固化剂的活性基团无法接触到环氧树脂而具潜伏性;经受热后囊壁熔解或化学分解而释放活性基团与环氧接触产生交联反应。常见的微胶囊包覆固化剂PN-23等PN系列; (8)阳离子型固化剂 特点:低温固化剂,起始反应温度低,主要是封闭型六氟锑酸盐,对脂环族环氧活性高,单价昂贵;国内厂家有深圳初创及凯基,国外厂家有美国金氏及日本三新等; (9)湿气致活类固化剂 特点:酮亚胺类,可常温固化,常温下其与水解后释放胺类化合物,与环氧树脂接触而产生交联反应

环氧树脂固化剂的类别与性能

环氧树脂固化剂的类别与性能 根据多元分类法可将环氧树脂固化剂分为:显在型固化剂、潜伏型固化剂。 显在型固化剂为普通使用的固化剂,又可分为加成聚合型和催化型。所谓加成聚合型即打开环氧基的环进行加成聚合反应,固化剂本身参加到三维网状结构中去。这类固化剂,如加入量过少,则固化产物连接着末反应的环氧基。因此,对这类固化剂来讲,存在着一个合适的用量。而催化型固化剂则以阳离子方式,或者阴离子方式使环氧基开环加成聚合,最终,固化剂不参加到网状结构中去,所以不存在等当量反应的合适用量;不过,增加用量会使固化速度加快。 加成聚合型固化剂有多元胺、酸酐、多元酚、聚硫醇等。其中最重要、应用最广泛的是多元胺和酸酐,多元胺占全部固化剂的71%,酸酐类占23%。从应用角度出发,多元胺多数经过改性,而酸酐则多以原来的状态,或者两种、三种低温共融混合使用。 而潜伏型固化剂则指的是:这类固化剂与环氧树脂混合后,在室温条件下相对长期稳定(一般要求在3个月以上,才具有较大实用价值,最理想的则要求半年或者1年以上),而只需暴露在热、光、湿气等条件下,即开始固化反应。这类固化剂基本上是用物理和化学方法封闭固化剂活性的。在显在型固化剂中,双氰胺、己二酸二酰肼这类品种,在室温下不溶于环氧树脂,而在高温下溶解后开始固化反应,因而也呈现出一种潜伏状态。所以,在有的书上也把这些品种划为潜伏型固化剂,实际上可称之为功能性潜伏型固化剂。因为潜伏型固化剂可与环氧树脂混合制成一液型配合物,简化环氧树脂应用的配合手续,其应用范围从单包装胶黏剂向涂料、浸渍漆、灌封料、粉末涂料等方面发展。从国际合成树脂机构了解到,潜伏型固化剂在国外日益引起重视,可以说是研究与开发的重点课题,各种固化剂改性新品种和配合新技术层出不穷,十分活跃。 各种固化剂的固化温度各不相同,固化物的耐热性也有很大不同。一般地说,使用固化温度高的固化剂可以得到耐热优良的固化物。对于加成聚合型固化剂,固化温度和耐热性按下列顺序提高:脂肪族多胺<脂环族多胺<芳香族多胺≈酚醛<酸酐 催化加聚型固化剂的耐热性大体处于芳香多胺水平。阴离子聚合型(叔胺和咪唑化古物)、阳离子聚合型(BF3络合物)的耐热性基本上相同,这主要是虽然起始的反应机理不同,但最终都形成醚键结合的网状结构。 固化反应属于化学反应,受固化温度影响很大,温度增高,反应速度加快,凝胶时间变短;凝胶时间的对数值随固化温度上升大体呈直线下降趋势,如图3-2所示。但固化温度过高,常使固化物性能下降,所以存在固化温度的上限;必须选择使固化速度和固化物性能折衷的温度,作为合适的固化温度。按固化温度可把固化剂分为四类:低温固化剂固化温度在室温以下;室温固化剂固化温度为室温~50℃;中温固化剂为50~100℃;

环氧树脂的固化原理

环氧树脂的固化原理 环氧树脂硬化反应的原理,目前尚不完善,根据所用硬化剂的不同,一般认为它通过四种途径的反应而成为热固性产物. (1)环氧基之间开环连接; (2)环氧基与带有活性氢官能团的硬化剂反应而交联; (3)环氧基与硬化剂中芳香的或脂肪的羟基的反应而交联; (4)环氧基或羟基与硬化剂所带基团发生反应而交联. 不同种类的硬化剂,在硬化过程中其作用也不同.有的硬化剂在硬化过程中,不参加到本分子中去,仅起催化作用,如无机物.具有单反应基团的胺、醇、酚等,这种硬化剂,叫催化剂.多数硬化剂,在硬化过程中参与大分子之间的反应,构成硬化树脂的一部分,如含多反应基团的多元胺、多元醇、多元酸酐等化合物. 1、胺类硬化剂 胺类硬化剂—般使用比较普遍,其硬化速度快,而且黏度也低,使用方便,但产品耐热性不高,介电性能差,并且硬化剂本身的毒性较大,易升华.胺类硬化剂包括;脂肪族胺类、芳香族胺类和胺的衍生物等.胺本身可以看作是氮的烷基取代物,氨分子(NH3)中三个氢可逐步地被烷基取代,生成三种不同的胺.即:伯胺(RNH2)、仲胺(R2NH))和叔胺(R3N). 由于胺的种类不同,其硬化作用也不同: (1)伯胺和仲胺的作用 含有活泼氢原子的伯胺及仲胺与环氧树脂中的环氧基作用.使环氧基开环生成羟基,生成的羟基再与环氧基起醚化反应,最后生成网状或体型聚合物. (2)叔胺的作用与伯胺、仲胺不同,它只进行催化开环,环氧树脂的环氧基被叔胺开环变成阴离子,这个阴离子又能打开一个新的环氧基环,继续反应下去,最后生成网状或体型结构的大分子. 2、酸酐类硬化剂 酸酐是由羧酸(分子结构中含有羧基—COOH)与脱水剂一起加热时,两个羧基除去一个水分子而生成的化合物. 酸酐类硬化剂硬化反应速度较缓慢,硬化过程中放热少,使用寿命长,毒性较小,硬化后树脂的性能(如力学强度、耐磨性、耐热性及电性能等)均较好.但由于硬化后含有酯键,容易受碱的侵蚀并且有吸水性,另外除少数在室温下是液体外.绝大多数是易升华的固体,而且一般要加热固化. 酸酐和环氧树脂的硬化机理,至今尚未完全阐明,比较公认的说法如下: 酸酐先与环氧树脂中的羟基起反应而生成单酯,第二步由单酯中的羟基和环氧树脂的环氧基起开环反应而生成双酯,第三步再由其中的羟基对环氧基起开环作用,生成醚基,所以可得到既含醚键,又含有酯基的不溶不熔的体型结构. 除了上述反应之外,第一步生成的单酸中的羧基也可能与环氧树脂分子上的羟基起酯化反应,生成双酯.但这不是主要的反应. 3、树脂类硬化剂 含有硬化基团的一NH一,一CH2OH,一SH,一COOH,一OH等的线型合成树脂低聚物,也可作为环氧树脂的硬化剂.如低分子聚酰胺.酚醛树脂,苯胺甲醛树脂,三聚氰胺甲醛树脂,糠醛树脂,硫树脂,聚酯等.它们分别能对环氧树脂硬化物的耐热性,耐化学性,抗冲击性,介电性,耐水性起到改善作用.常用的是低分子聚酰胺和酚醛树脂. (1)低分子聚酰胺不同于尼龙型的聚酰胺.它是亚油酸二聚体或是桐油酸二聚体与脂肪族多元胺,如乙二胺、二乙烯三胺反应生成的一种琥珀色粘稠状树脂.由于原材料的性质,反应组分的配比和反应条件不同,低分子聚酰胺的性质差别很大.它们的分子量在500~9000之间,有熔

环氧树脂潜伏性固化剂研究进展

环氧树脂潜伏性固化剂研究进展 陈连喜张惠玲雷家珩 (武汉理工大学理学院应用化学系,武汉430070) 摘要 介绍了改性脂肪族胺类、芳香族二胺类、双氰胺类、咪唑类、有机酸酐类、有机酰肼类、路易斯酸一胺络合物类及微胶囊类环氧树脂潜伏性固化剂的研究现状。 关键词:环氧树脂,潜伏性,固化剂,单组分 环氧树脂是一类具有良好的粘接性、电绝缘性、化学稳定性的热固性高分子材料,作为胶粘剂、涂料和复合材料等的树脂基体,广泛应用于建筑、机械、电子电气、航空航天等领域。环氧树脂使用时必须加入固化剂,并在一定条件下进行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正使用价值的环氧材料。因此固化剂在环氧树脂的应用中具有不可缺少的,甚至在某种程度上起着决定性的作用。环氧树脂潜伏性固化剂是近年来国内外环氧树脂固化剂研究的热点nq]。所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反 应的固化剂,与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 环氧树脂潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。本文就国内外环氧树脂潜伏性固化剂的研究进展作一基本概述。 l 环氧树脂潜伏性固化剂 1.1 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的

固化剂配比计算

固化剂配比计算 方法 1、胺类固化剂 w(100质量份数树脂所需胺固化剂质量份数)/% =(胺当量/环氧当量)*100质量份数树脂=(胺的分子质量*100质量份数树脂)/(胺分子中活泼氢原子数*环氧当量)=(胺的分子质量/胺分子中活泼氢原子数)*环氧值=(胺的分子质量/胺分子中活泼氢原子数)*(环氧基质量百分数/环氧基分子质量) 2、低相对分子量聚酰胺用量计算 低相对分子量聚酰胺产品指标说明中常用“胺值“这一指标衡量氨基的多少,陈声锐认为,这不能正常正确反映活泼氢原子的数目,因此不能简单地将胺值作为计算聚酰胺用量的依据。对于典型的聚酰胺,可以用下式计算用量。 w(聚酰胺)%=(56100/胺值*f)*环氧值n-3式中:56100----------KOH (*10mol)f-------------系数,f=(n+2)/(n+1),n为多亚乙基多胺中CH—的重复数减去1 n n 2 2 3、酮亚胺用量计算 W(酮亚胺)%=(固化剂当量/环氧当量)*100 这里的“当量“系指酮亚胺和水完全反应时相当 有时在厂家产品规格说明书上除了给出“当量“外,还会给出“有效胺含量“系指酮亚胺和水完全反应时游离出来的反应性多胺(以体积或质量的分数表示)。 4、xx期碱用量计算 酚、醛和胺缩合反应制得的产物成为曼尼期碱。经典的曼尼期碱是由苯酚、甲醛及乙二胺反应制得,应用亦普遍。按下式计算出的固化剂的量与按最大粘接强度决定的用量彼此很吻合。Q=( 1.3~

式中,K为环氧树脂中环氧基的质量分数,%。 5、酸酐固化剂用量计算 5.1当使用一种酸酐固化剂时: W(酸酐)%=C*(酸酐当量/环氧当量)*100式中: 酸酐当量=酸酐的分子质量/酸酐基的个数C为修正系数,场合不同采用不同的数值C= 0.85 ,一般的酸酐 0.6,使用含氯酸酐,或使用辛酸亚锡等有机金属盐; 1.0,使用叔胺作固化剂; 0.8,使用叔胺和M(BF )n盐时 5.2使用两种酸酐混合物固化环氧树脂时 1)将环氧当量换算成环氧值 2)按混合比求出混合酸酐中每种酸酐的当量 3)求100g混合酸酐的当量 4)求出100g环氧树脂所用酸酐量 PU产品中PU固化剂与PU含羟基组份配比、配量的计算方法 1计算公式 OH值42×100 PU固化剂需要量=———×—————×(NCO/OH比) 561NCO%

环氧树脂的固化

实验五 环氧树脂的固化 化工系 毕啸天 2010011811 一、实验目的 1.了解高分子化学反应的基本原理及特点 2.了解环氧树脂的制备及固化反应的原理、特点 二、实验原理 热固性树脂是一类重要的树脂材料,环氧树脂(epoxy resins )就是其中的一大品种。含有环氧基团的低聚物,与固化剂反应形成三维网状的固化物,是这类树脂的总称,其中以双酚A 型环氧树脂产量最大,用途最广。它是由环氧氯丙烷与双酚A 在氢氧化钠作用下聚合而成。根据不同的原料配比,不同反应条件,可以制备不同软化点、不同分子量的环氧树脂。其通式如下: CH 2 CH CH 2 O C CH 3 CH 3 OCH 2CHCH 2 OH n C CH 3CH 3 OCH 2 CH CH 2 O 环氧树脂通常用下面几个参数表征: 1.树脂粘度 2.环氧当量或环氧值 3.平均分子量和分子量分布 4.熔点或软化点 环氧值是表征环氧树脂质量的重要指标。它表示每100g 环氧树脂中含环氧基的摩尔数。我国环氧树脂部颁牌号中的两位数字是该牌号树脂的平均环氧值×100,所以部颁牌号可以很简明的表示出该环氧树脂的主要特征。 环氧树脂的结构中末端的活泼的环氧基和侧羟基赋予树脂反应活性,双酚A 骨架提供强韧性和耐热性;亚甲基链赋予树脂柔韧性;羟基和醚键的高度极性,使环氧树脂分子与相邻界面产生了较强的分子间作用力。双酚A 型环氧树脂综合性能好,因而用途广泛,商业上称作“万能胶”。 环氧树脂在未固化前呈热塑性的线性结构,通过与固化剂发生化学反应,形成网状结构的大分子,才具有使用价值。环氧树脂固化物的性能除了取决于自身的结构特性以外,还取决于固化剂的种类。此外固化物性能还受固化反应程度的影响。采用的固化条件不同,交联密度也会不同,所得固化物的性能也各异。环氧树脂的固化剂种类很多,不同的固化剂,其交联反应也不同。 未固化的环氧树脂是粘性液体或脆性固体,没有实用价值,只有与固化剂进行固化生成交联网络结构才能实现最终用途。环氧树脂与固化剂的反应,除了一般的脂肪胺和部分脂环胺类固化剂可以在常温固化外,其它大部分脂环族胺和芳香胺类以及全部的酸酐类固化剂都需要在较高的温度下经过较长的时间才能发生固化交联反应。为了降低固化温度,使用促进剂是必要的,适用于胺类和酸酐类固化环氧树脂的促进剂可分为亲核型、亲电型和金属羧酸(或乙酰丙酮)盐三类。环氧树脂的固化反应是通过环氧基的开环反应完成的,末端基为环氧基的树脂可以和多种含活泼氢的化合物反应。活泼氢对环氧化合物的作用先是在环氧基的 氧原子上引起质子的亲电附加,生成H 3O +离子,此反应非常迅速,在此H 3O + 离子的作用下进行亲核进攻,使环氧基开环。含有活泼氢的化合物有醇、酚、羧酸、硫醇、酰胺、脲类和异氰酸酯等,上述反应并不需要消除小分子就能使链增长或交联,因此环氧树脂比其它类型

常用的固化剂种类及材料特性总结

常用的固化剂种类和性能 环氧树脂是线型的热塑性树脂,本身不会硬化,且不具有任何使用性能,只有加入固化剂,使它由线型结构交联成网状或体型结构,形成不溶不熔物,才具有优良的使用性能;并且固化产物的性能在很大程度上取决于固化剂,因此。固化剂是环氧树脂结合剂中的一个重要组成部分。 凡能和环氧树脂的环氧基及羟基作用,使树脂交联的物质,叫做固化剂,也叫硬化剂或交联剂。 根据固化所需的温度不同可分为加热固化剂和室温固化剂两类。如果根据化学结构类型的不同,可分为胺类固化剂,酸酐类固化剂,树脂类固化剂,咪唑类固化剂及潜伏性固化剂等。按固化剂的物态不同可分为液体固化剂和固体固化剂两类。 常用的固化剂种类和性能

固化后环氧树脂的性能,特别是耐热性和力学强度,主要是由固化剂来提供,不同固化制成制品的耐热性和力学强度相差较大。 环氧树脂常用固化剂材料特性及配方 环氧树脂本身是一个线性结构的化合物,性能很稳定,必须与固化剂一块使用才能具有实用价值。因此固化剂是环氧树脂在使用过程中必不

可少的重要组成部分。环氧树脂的固化剂种类很多,常见的有:脂肪胺类、脂环胺类、芳香胺类、酸酐、聚酰胺类、改性胺类、潜伏性类、树脂类、叔胺类。 由于固化剂的不同会直接影响制品的工艺过程及制品的物理化学性能,所以根据应用的场合来加以选择这些环氧树脂固化剂是十分重要的。如固化工艺是常温固化还是加温固化?制品要求是硬质的还是软质的?是要求耐高温的还是低温的?使用环境是潮湿的还是干燥的?不同的场合使用的固化剂有所不同。总之要根据实际情况选择合适的固化剂,以便发挥出所用环氧树脂体系的最好的性能 1、脂肪多元胺 乙二胺EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份性能:有毒、有剌激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量20.6 无色液体每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率5.5%,冲击强度0.4尺-磅/寸洛氏硬度99-108。介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009 体积电阻2x1016 Ω-cm 常温固化、毒性大、放热量大、适用期短。 三乙烯四胺TETA H2NC2H4NHC2H4NHC2H4NH2 分子量146 活泼氢当量24.3 无色粘稠液体每100份标准树脂用10-13份固化:20℃2小时+100℃30分钟或20℃7天。性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/cm2,抗压强度1100kg/cm2,抗拉强度780kg/cm2,伸长率4.4%,冲击强度0.4尺-磅/寸洛氏硬度99-106。常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。 四乙烯五胺TEPA H2NC2H4(NHC2H4)3NH2 分子量189 活泼氢当量27 棕色液体每100份标准树脂用11-15份性能同上。

环氧树脂

環氧樹脂概論 環氧樹脂(Epoxy),又稱作人工樹脂、人造樹脂、樹脂膠等。是一類重要的熱固性塑料,廣泛用於黏合劑,塗料等用途。 人造樹脂(Epoxy resins/Epoxy/Polyepoxide)是熱固性環氧化物聚合物。大多數人造樹脂由氯環氧丙烷(epichlorohydrin)(C3H5ClO)和雙酚A(酚甲烷)(bisphenol-A)(C15H16O2)產生化學反應而成。環氧樹脂得名於其結構上的環氧基。雙酚A型環氧樹脂是最常用的環氧樹脂。通過如同固化劑反應,環氧樹脂可以形成三維交聯高分子網路。 基於胺類固化劑的固化反應 胺類固化劑可以打開環氧基。若所使用的胺類固化劑(常用的固化劑為雙氰胺,DICY)有兩個以上的功能團則可以生成交聯網路。基於酐類固化劑的固化反應 酐類固化劑在胺催化劑的作用下可以和環氧基反應。酐類固化劑還可以在氫氧根的催化作用下和環氧基反應。

化學性質 環氧樹脂固化過程為放熱反應,當使用快速催化劑鑄造大型零件時需要注意散熱,防止溫度上升過高達到小分子沸騰溫度。 環氧基會與人體內的多種基團反應,因此通常被認為是有毒或者致癌物質,在使用的時候應該避免皮膚接觸。環氧樹脂的固化劑大多也是有毒物質。 氯環氧丙烷(C3H5ClO)易燃,含毒性和致癌物質。 雙酚A(酚甲烷)(C15H16O2)是內分泌干擾素(也就是擾亂生殖系統的化學物質) 。 環氧樹脂一般和添加物同時使用,以獲得應用價值。添加物可按不同用途加以选择,常用添加物有以下几类: (1)固化剂;(2)改性剂;(3)填料;(4)稀释剂。 其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、淺注料都需添加固化剂,否则环氧树脂不能固化。

环氧树脂固化剂概述

环氧树脂固化剂概述 环氧树脂本身为热塑性的线型结构,受热后固态树脂可以软化、熔融,变成粘稠态或液态;液态树脂受热黏度降低。只有加入固化剂后,环氧树脂才能得到实用。一个完整概念的环氧树脂组成物应该由四个方面的成分组成。但在实际应用时,不一定四个方面的成分都要具备,但树脂成分中的固化剂必不可少,可见固化剂的重要。 环氧树脂所以能取得广泛应用,就是因为这些成分多变配合的结果。尤其是固化剂,一旦环氧树脂确定之后,固化剂对环氧树脂组成物的工艺性和固化产物(产品)的最终性能起决定性作用。 固化剂定义及分类 1、定义 环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组分,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网状结构)的固化物后才能使用。这个充当第二组分的化合物称作固化剂,分为加成型固化剂和触媒型固化剂。 2、固化剂的分类 固化剂按反应性和化学结构分类如下 1、伯胺与环氧基的反应 当用伯胺固化环氧树脂时,在第一阶段伯胺和环氧基反应生成仲胺;在第二阶段,生成的仲胺和环氧基反应生成叔胺,并且生成的羟基亦能和环氧基反应、具有加速反应进行的倾向。 胺的化学结构不同,它们与环氧基的反应速度也不相同,在初期反应速度比较快,环氧基消耗的比较多,到达一定的时间后,环氧基的消耗不像开始那么多。环

氧基的反应程度在3周的期间内非常低,聚酰胺只有40%,二亚乙基三胺也只不过65%,要进一步提高环氧基的反应程度,有必要在高温下进行固化反应。 当多胺固化环氧树脂时,醇或酚的存在会促进反应加快,但不能改变最后的反应程度。醇、酚的羟基和环氧基的氧原子形成氢键而促进开环,醇羟基容易开成这种键,因此显示更大的从促进作用。除了酚、醇之外,有机酸、硫酰胺等对反应也有促进作用。但邻苯二甲酸、顺丁烯二酸没有促进作用,这是由于它们和胺反应和成了酰亚胺之故。有些基团具有抑制作用。 如:,OR、,COOR、,SO3R、,CON2R、,SO2NR2、,CN、,NO2等。 2、叔胺与环氧基的反应 叔胺是强碱性化合物。叔胺固化环氧树脂按阴离子聚合反应进行。阴离子聚合固化剂首先作用环氧基,使其开环,生成氧阴离子,氧阴离子攻击环氧基,开环加成,这种开环加成连锁 反应进行下去固化环氧树脂。 3、咪唑化合物与环氧基反应 咪唑化合物为五元杂环化合物。结构式中含有两个氮原子,一个氮原子处于仲胺,另一个氮原子为叔胺。首先仲胺基的活泼氢和环氧基反应生成加成物,该加成物再和别的环氧基反应生成在分子内兼具?和?离子的离子络合物,生成的离子络合物的?和环氧基反应,以连锁反应的方式开环聚合固化环氧树脂。咪唑的阴离子聚合受加成物生成的制约,因此聚合速度比叔胺慢。 4、三氟化硼,胺络合物与环氧基的反应 BF3是环氧树脂的阳离子型催化剂,由于反应剧烈,无法应用,以与路易斯碱(胺类、醚类等)形成络合物的形式使用。BF3胺络合物是应用最早的潜伏型固化剂之一。它的阳离子聚合反应历程引发环氧基开环聚合,在和环氧基反应时,环氧基

环氧树脂固化剂概论

环氧树脂是一类具有良好的粘接性、电绝缘性、化学稳定性的热固性高分子材料,作为胶粘剂、涂料和复合材料等的树脂基体,广泛应用于建筑、机械、电子电气、航空航天等领域。环氧树脂使用时必须加入固化剂,并在一定条件下进行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正使用价值的环氧材料。因此固化剂在环氧树脂的应用中具有不可缺少的,甚至在某种程度上起着决定性的作用。环氧树脂潜伏性固化剂是近年来国内外环氧树脂固化剂研究的热点。所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反应的固化剂,与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 环氧树脂潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。本文就国内外环氧树脂潜伏性固化剂的研究进展作一基本概述。 1 环氧树脂潜伏性固化剂 1.1 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的有效途径。 这种酮亚胺型固化剂与环氧树脂组成的单组分体系通过湿气和水分的作用而使酮亚胺分解成胺因此在常温下即可使环氧树脂固化。但一般固化速度不快,使用期也较短,原因是亚胺氮原子上的孤对电子仍具有一定的开环活性。为解决这一问题,武田敏之用羰基两端具有立体阻碍基团的酮3-甲基-2 -丁酮与高活性的二胺1,3 二氨甲基环己烷反应得到的酮亚胺不仅具有较高的固化反应活性,而且贮存稳定性明显改善。另外日本专利报道采用聚醚改性的脂肪族胺类化合物与甲基异丁基酮反应得到的酮亚胺也是一种性能良好的环氧树脂潜伏性固化剂。脂肪族胺类固化剂通过与丙烯腈、有机膦化合物,过渡金属络合物的反应,也可使其固化反应活性降低,从而具有一定的潜伏性。 1.2 芳香族二胺类 芳香胺由于具有较高的Tg而受到重视,但由于其的剧毒性而限制了应用。经改性制得的芳香族二胺类固化剂则具有Tg高、毒性低、吸水率低、综合性能好的优点。近年来研究较多的芳香族二胺类固化剂有二胺基二苯砜(DDS)、二胺基二苯甲烷(DDM)、间苯二胺(m PDA)等,其中以DDS研究得最多最成熟,成为高性能环氧树脂中常用的固化剂。DDS用作环氧树脂潜伏性固化剂时,与MP DA、DDM等芳香二胺相比,由于其分子中有强吸电子的砜基,反应活性大大降低,其适用期也增长。在无促进剂时,100克环氧树脂配合物的适用期可达1年,固化温度一般要达到200℃。为了降低其固化温度,常加入促进剂以实现中温固化。近年来为了改善体系的湿热性能和韧性,对DDS进行了改性,开发出多种聚醚二胺型固化剂,使得它们在干燥时耐热性有所降低,这些二胺因两端胺基间的距离较长,造成吸水点氨基减少,并且具有优良的耐冲击性。 1.3 双氰胺类 双氰胺又称二氰二胺,很早就被用作潜伏性固化剂应用于粉末涂料、胶粘剂等领域。双氰胺与环氧树脂混合后室温下贮存期可达半年之久。双氰胺的固化机理较复杂,除双氰胺上的4个氢可参加反应外,氰基也具有一定的反应活性。双氰胺单独用作环氧树脂固化剂时固化温度很高,一般在150~170℃之间,在此温度下许多器件及材料由于不能承受这样的温度而不能使用,或因为生产工艺的要求而必须降低单组分环氧树脂的固化温度。解决这个问题的方法有两种,一种是加入促进剂,在不过分损害双氰胺的贮存期和使用性能的前提下,降低其固化温度。这类促进剂很多,主要有咪唑类化合物及其衍生物和盐、脲类衍生物、有机胍类衍生物、含磷化合物,过渡金属配合物及复合促进剂等,这些促进剂都可以使双氰胺的固化温度明显降低,理想的固化温度可降至120℃左右,但同时会使贮存期缩短,而且耐水性能也会受到一定的影响。 另一种降低单组分环氧树脂固化温度的有效方法是通过分子设计的方法对双氰胺进行化学改性。在双氰胺分子中引入胺类,特别是芳香族胺类结构,以制备双氰胺衍生物,如瑞士Ciba Geigy公司开发的HT 2833,HT 2844是一种用3,5 二取代苯胺改性的双氰胺衍生物,其化学结构式如下: 据报道,此类固化剂与环氧树脂相溶性较好,贮存期长,固化速度快,在100℃下固化1h,剪切强度可达25MPa,150℃固化30min,剪切强度可达27MPa。日本旭化成工业公司研制的粉末涂料专用固化剂AEHD-610,AEHD-210也是一种改性双氰胺衍生物。另外,日本有采用芳香族二胺如4,4’ 二氨基二苯甲烷(DDM),4,4’ 二氨基二苯醚

环氧树脂潜伏性固化剂研究进展

环氧树脂潜伏性固化剂研究进展 陈连喜 张惠玲 雷家珩 (武汉理工大学理学院应用化学系,武汉430070) 摘 要 介绍了改性脂肪族胺类、芳香族二胺类、双氰胺类、咪唑类、有机酸酐类、有机酰肼类、路易斯酸-胺络合物类及微胶囊类环氧树脂潜伏性固化剂的研究现状。 关键词 环氧树脂,潜伏性,固化剂,单组分 Research progress on latent curing agent for epoxy resin Chen Lianxi Zhang Huiling Lei Jiaheng (Department of Applied Chemistry,School of Science, Wuhan University of Technology,Wuhan430070) Abstract T he progress o n latent curing agent fo r epox y resin w as summarized in t his paper,and research situation o f modified aliphatic amines,aromatic diamines,dicyandiadide,imidazole,acid anhydr ides,org anic hy drazides,lewis acid-amine complex es and microcapsules were introduced. Key words epoxy r esin,latent,curing agent,mono-co mponent 环氧树脂是一类具有良好的粘接性、电绝缘性、化学稳定性的热固性高分子材料,作为胶粘剂、涂料和复合材料等的树脂基体,广泛应用于建筑、机械、电子电气、航空航天等领域。环氧树脂使用时必须加入固化剂,并在一定条件下进行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正使用价值的环氧材料。因此固化剂在环氧树脂的应用中具有不可缺少的,甚至在某种程度上起着决定性的作用。环氧树脂潜伏性固化剂是近年来国内外环氧树脂固化剂研究的热点[1~3]。所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反应的固化剂,与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 环氧树脂潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。本文就国内外环氧树脂潜伏性固化剂的研究进展作一基本概述。 1 环氧树脂潜伏性固化剂 1.1 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的有效途径。 第32卷第7期2004年7月 化工新型材料 N EW CHEM ICAL M AT ERIAL S V ol 32No 7 29 作者简介:陈连喜(1964-),男,副教授,主要从事精细化工,有机高分子材料研究。

环氧树脂固化剂用量的计算

环氧树脂固化剂用量的 计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

环氧树脂固化剂用量的确定 epoxy value 环氧值是100g环氧树脂中所含环氧基团的物质的量。它与环氧当量的关系为环氧值=100/环氧当量。它是鉴别环氧树脂性质的最主要的指标。epoxy equivalent per weight;EEW环氧当量含一个的树脂量(克/当量),即的除以每一分子所含环氧基数量的值。 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中:W—一每100g环氧树脂所需胺类固化剂的质量,g;M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数;E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。 解:乙二胺的分子式为H2N—CH2一NH2乙二胺的分子量M=60乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g)W最小=60/4×0.40=6(g) 即每100gE-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。2、酸酐类固化剂的用量计算

酸酐类固化剂的用量通常按下式求出:W=AE·E·K 式中:W—一每100g环氧树脂所需酸酐固化剂的质量,g; AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范围内变动,一般取0.85。举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量M=148 E=0.43经验数值取K=0.85因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。

潜伏性固化剂

潜伏性固化剂 The Standardization Office was revised on the afternoon of December 13, 2020

潜伏性固化剂编辑 本词条缺少名片图,补充相关内容使词条更完整,还能快速升级,赶紧来编辑吧! 所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反应的固化剂。虽然环氧树脂潜伏性固化剂的种类很多,但是每种类型的固化剂都有一定的优点和缺点,到目前为止,仍然没有发现一种性能特别优良,十分理想的潜伏性固化剂。 中文名潜伏性固化剂特点提高产品质量防止环境污染适应现代大规模工业化生产等优点。 目录 1 潜伏性固化剂特点 2 研究 3 种类 ?改性脂肪族胺类 ?芳香族二胺类 ?双氰胺类 ?咪唑类 ?有机酸酐类 ?有机酰肼类 ?路易斯酸 ?微胶囊类 4 结语 潜伏性固化剂特点编辑 与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 研究编辑 潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。 种类编辑 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的有效途径。这种酮亚胺型固化剂与环氧树脂组成的单组分体系通过湿气和水分的作用而使酮亚胺分解成胺因此在常温下即可使环氧树脂固化。但一般固化速度不快,使用期也较短,原因是亚胺氮原子上的孤对电子仍具有一定的开环活性。为解决这一问题,武田敏之用羰基两端具有立体阻碍基团的酮3-甲基-2 -丁酮与高活性的二胺1,3 二氨甲基环己烷反应得到的酮亚胺不仅具有较高的

环氧酸酐固化剂

固化剂---酸酐类 脂肪胺类脂环胺类芳香胺类酸酐聚酰胺类改性胺类潜伏性类树脂类叔胺 类 1.苯酮四羧酸二酐 BTDA 熔点227℃每100份标准树脂用27-48份固化: 50-200℃24小时。热变形温度240-290℃抗弯强度560-700Kg/cm2 冲击强度 .0-2.7Kg-cm/cm2 洛氏硬度100-117 2.甲基内次甲基四氢邻苯二甲酸酐 MNA HT906 DQ19128 又名甲基纳迪克酸酐黄色液体粘度138cps每100份标准树脂用72-90份固化:100-200℃2-4小时。适用期500 克25℃5-6天(加促进剂)热变形温度150-175℃抗弯强度950Kg/cm2 抗压强度 240Kg/cm2 抗拉强度680Kg/cm2 伸长率2.5% 冲击强度0.48ft-1b/in (2.6Kg-cm/cm2)洛氏硬度111 介电常数(50Hz23℃)3.6 功率因数(50Hz23℃)0.002 体积电阻2x1016 -cm 粘度低、浸润性好,使用寿命长。 3.四氢邻苯二甲酸酐 THPA HT909 RXE-H 70酸酐熔点100℃每100份标准树脂用2-70份固化:150-200℃24小时。毒性低、挥发性小、工艺性好。 4.甲基四氢邻苯二甲酸酐 MTHPA SYG-8401 HY-905 HK-021 TCG-1156 KZ-5217 MCD HAC 浅黄液体,比重:1.21 , 折射率:1.498 , 粘度:50-80cps,酸值:81-85 凝固点小於-15℃闪点大於130℃每100份标准树脂用52-70份固化:60-70℃脱泡 100℃2小 时 +150-200℃2-10小时。抗弯强度129.4MPa 抗冲强度18.33KJ/cm2 剪切强度 0.59MPa 弯曲模量3.175x103MPa 拉伸模量2.83x103MPa 热变形温度128℃击穿电压 9KV/mm 介质损耗1KC 3x10-3 介电常数1KC 3.3 体积电阻DC500V 85℃ 1.7x1014 常用

DMP_30对高温固化环氧树脂体系的促进作用

DMP-30对高温固化环氧树脂体系的促进作用 马天信 张多太 (航天工业总公司210研究所,西安市,710065) 摘要 通过差示扫描量热法分析发现,DM P-30对高温固化环氧树脂体系有明显促进作用,加入适量的D MP -30可使体系固化温度降低,固化速度加快。另外还确定了D MP -30的最佳用量。 关键词 环氧树脂 高温固化 差热分析 1 前言 环氧树脂的固化剂种类很多,性能各异。但就固化工艺而言,均希望固化温度低,固化速度快,固化产物性能好。对环氧-酸酐等高温固化体系,往往需加入固化促进剂来降低其固化温度,提高固化速度。DMP-30(2,4,6-三(二甲氨基甲基)苯酚)就是常用的促进剂。本文以E -51环氧树脂为粘料,70酸酐,SP 树脂,F 系列固化剂等为固化剂,DM P-30为固化促进剂,通过差热分析(DSC)研究了DM P-30对固化过程的影响。2 实验部分 2.1 原材料及设备 E-51环氧树脂,无锡树脂厂;F 系列耐高温固化剂,使用前配成50%的酒精溶液,蚌埠市耐高温树脂厂;70酸酐;SP 树脂,蚌埠市耐高温树脂厂;DMP-30,上海科帆化工科技有限公司。 CDR-1差动热分析仪,上海天平仪器厂。2.2 DMP-30对环氧-F 固化剂体系的促进作 用 实验配方为:E-51环氧树脂10g ,DM P-300.5g,F-52B 酒精溶液20g 。按实验配方配胶后放置数分钟即进行差热分析,并和在150e 固化2h 后再进行差热分析的结果进行对比,结果分别见图1和图2。对照样配方(即不加DM P-30的配方)实验结果见文献[1]。 图1 E-51/F-树脂体系放热曲线 图2 E-51/F-树脂体系,150e @2h 固化后的放热曲线 由图1可见,固化体系的放热峰在182e 附近,而对照配方的放热峰在230e 左右,即因DMP-30的促进作用使体系的固化温度降低了48e 。图2显示已无明显的放热峰,表明加入DMP-30的体系150e @2h 已固化完全。对照配方则是180e @3h 才能固化完全。因DMP-30的作用使固化温度降 低了30e ,时间缩短了1h 。 2.3 DMP-30对环氧-SP 树脂体系的促进作 用 实验配方为:E-51环氧树脂10g ,SP 树脂7g ,DMP-300.3g 。对照配方为E -51 环氧树脂10g,SP 树脂10g [2]。 研究报告 第20卷第4期

环氧树脂固化剂用量的确定

环氧树脂固化剂用量的确定 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中: W—一每100g环氧树脂所需胺类固化剂的质量,g; M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数; E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。解:乙二胺的分子式为H2N—CH2一NH2 乙二胺的分子量M=60 乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g) W最小=60/4×0.40=6(g) 即每100g E-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。 2、酸酐类固化剂的用量计算 酸酐类固化剂的用量通常按下式求出: W=AE·E·K 式中: W—一每100g环氧树脂所需酸酐固化剂的质量,g; 名人堂:众名人带你感受他们的驱动人生马云任志强李嘉诚柳传志史玉柱 AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范 围内变动,一般取0.85。 举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量 M=148 E=0.43 经验数值取K=0.85 因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。