gb1840—标准对比gb18401—2003变化汇总英文版

Comparisoni o Tablel Between2010Version an 2003Version o GB18401

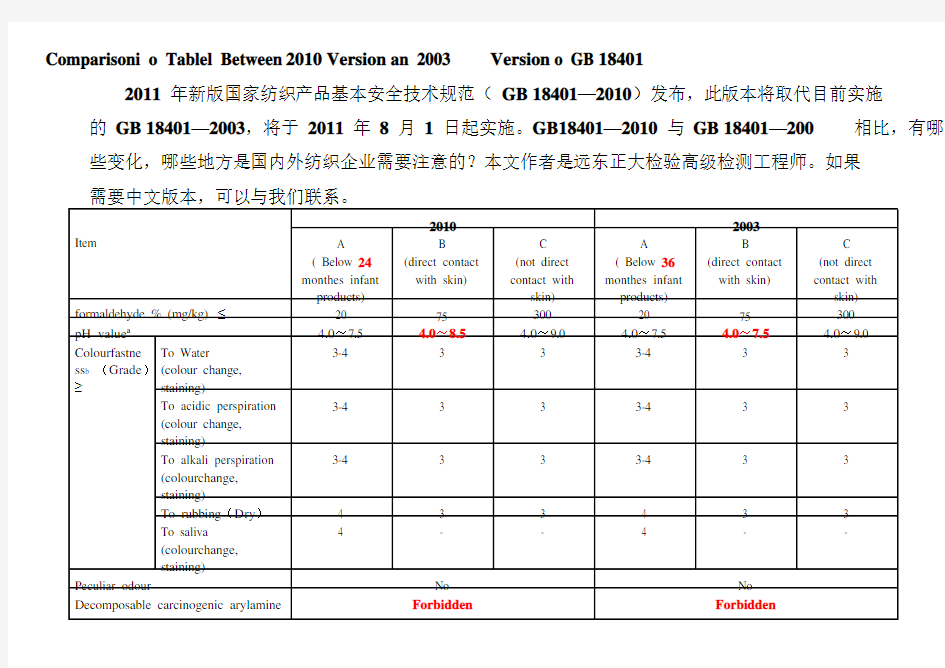

2011年新版国家纺织产品基本安全技术规范(GB18401—2010)发布,此版本将取代目前实施的GB18401—2003,将于2011年8月1日起实施。GB18401—2010与GB18401—200相比,有哪些变化,哪些地方是国内外纺织企业需要注意的?本文作者是远东正大检验高级检测工程师。如果

需要中文版本,可以与我们联系。

Item

formaldehyde % (mg/kg) ≤pH valuea

A

( Below 24

monthes infant

products)

20

4.0~7.5

2010

B

(direct contact

with skin)

75

4.0~8.5

C

(not direct

contact with

skin)

300

4.0~9.0

A

( Below 36

monthes infant

products)

20

4.0~7.5

2003

B

(direct contact

with skin)

75

4.0~7.5

C

(not direct

contact with

skin)

300

4.0~9.0

Colourfastne ss b (Grade)≥

Peculiar odour To Water

(colour change,

staining)

To acidic perspiration

(colour change,

staining)

To alkali perspiration

(colourchange,

staining)

To rubbing(Dry)

To saliva

(colourchange,

staining)

3-4

3-4

3-4

4

4

3

3

3

3

-

No

3

3

3

3

-

3-4

3-4

3-4

4

4

3

3

3

3

-

No

3

3

3

3

-

Decomposable carcinogenic arylamine Forbidden Forbidden

No.English na

Appendix C

List o decomposable carcinogenic arylamini e

2010

Chineses name Chemical extracts

No.

2003

1 2 3 4 5 6 7 8 9 4-Aminobipheny1

Benzidine

4-Chloro-o-toluidine

2-Naphthylamine

o-Aminoazotoluene

5-Nitro-o-toluidine

p-Chloroaniline

2,4-Diaminoanisole

4,4’-Diaminobiphenymethane

4-氨基联苯

联苯胺

4-氯-邻甲苯胺

2-萘胺

邻氨基偶氮甲苯

5-硝基-邻甲苯胺

对氯苯胺

2,4-二氨基苯甲醚

4,4’-二氨基二苯甲烷

92-67-1

92-87-5

95-69-2

91-59-8

97-56-3

99-55-8

106-47-8

615-05-4

101-77-9

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

10

11

12

13

14 3,3’-Dichlorobenzidine

3,3’-Dimethoxybenzidine

3,3’-Dimethylbenzidine

3,3’-Dimethy1-4,4’-diaminobiphenyl

mthane

p-Cresidine

3,3’-二氯联苯胺

3,3’-二甲氧基联苯胺

3,3’-二甲基联苯胺

3,3’-二甲基-4,4’-二氨基二苯

甲烷

2-甲氧基-5-甲基苯胺

91-94-1

119-90-4

119-93-7

838-88-0

120-71-8

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

15 4,4’-Methylene-bis-(2-chloroaniline) 4,4’-亚甲基-二-(2-氯苯胺) 101-14-4 Same as 2010

16

17

18

19

20

21 22

23

24 4,4’-Oxydianiline

4,4’-Thiodianiline

o-Toluidine

2,4-Toluylendiamine

2,4,5-Trimethylaniline

o-Anisidine

4-Aminoazobenzene

2,4-Xylidine

2,6-Xylidine

4,4’-二氨基二苯醚

4,4’-二氨基二苯硫醚

邻甲苯胺

2,4-二氨基甲苯

2,4,5-三甲基苯胺

邻氨基苯甲醚

4-氨基偶氮苯

2,4-二甲基苯胺

2,6-二甲基苯胺

101-80-4

139-65-1

95-53-4

95-80-7

137-17-7

90-04-0

60-09-3

95-68-1

87-62-7

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

Same as 2010

None

Same as 2010

Same as 2010

抽样检验作业规范标准[详]

1.目的:规物料进料检验、制成过程控制抽样检验、成品入库抽样检验的标准,从而确保来 料、过程控制、产品包装检验整个生产中质量的稳定性和可靠性。 2.围:适用本公司IQC进料检验、IPQC过程控制检验、OQC成品出货检验的所有产品。 3.职责: a)IQC、IPQC、OQC负责执行本文件的规定 b)品质主管负责监督执行并视产品实际情况制定、修改本管理规定 4.名词解释 AQL:当一个连续系列批被提交验收时,可允许的最差过程平均质量水平,一般按照百分比来计算 A类不合格 ---- 单位产品的极重要质量特性不符合规定或者单位产品的质 量特性极严重不符合规定。 B类不合格 ---- 单位产品的重要质量特性不符合规定或者单位产品的质量 特性极严重不符合规定。 一般不合格---- 单位产品的重要质量特性符合技术要求,外观存在一定的瑕疵或缺陷。 Ac合格接收量 Re不合格拒绝接收量绝 5.程序: 5.1来料检验 1)抽样标准:按GB2828-2003Ⅱ级检查水平一次抽样进行 2)合格质量水准AQL规定进行检验 ①电子原件AQL:2.5 ②塑料件:关键指标AQL:2.5 外形外观一般指标AQL:4.0 金属件:AQL:2.5

3)检查严格度:正常检验 4)抽样方式:随机抽样 5)抽样批量:每一订单作为一个检查批次 以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料品质部QE决定。 5.2过程控制检验 过程控制检验是指在对生产过程中的品质进行控制和验收,按照我公司规定实行三检制对生产过程中的质量进行预防和控制。IPQC需在生产过程中对每个工序进行巡检,对关键工序进行重点检验。巡检抽检的比列按照每天生产安排量5%进行,关键工序和重点工序的巡检比例而不得低于10%。关键过程和重点过程分别指对质量有重大影响的工序和质量事故频繁发生的工序,检验标准按照工艺标准作业指导书进行。 5.3成品出货检验 1)生产过程中的工序检验控制按照100%依次逐个检验,QC对其外观及性能在进行抽检,抽检比例按照1%进行。 2)检验严格度:正常检验 4)抽样方式:随机抽样 5.4进料检验规 进料检验(IQC)又称验收检验,是为了不让不良原物料进入物料仓库的控制方式,也是评鉴供料厂商主要的信息来源。 所进的物料,又因供料厂商的品质信赖度及物料的数量、单价、体积等,加以规划为全检、抽检、免检。 全检:数时少,单价高。 抽检:数量多,或经常性之物料。

抽样检验标准

MIL-STD-105E II抽样规范 抽样检验 一. 检验:是指量测,检查,试验或其他方法将产品单位与要求条件相比较之过程. 1. 全数检验: 所有之原料,成品一一施以检验 适合全数检验的有: a. 批量大小,失去抽样检验之意义 b. 全数检验可简单实施者 c. 不允许不良品存在者,该不良品有致命的影响 2. 抽样检验: 从送验批中,抽取少量样本予以检查,而将其检验结果与判断基准相比较,以判定合格 与不合格 适合检验的有: a. 破坏性试验者 b. 允许有某种程度之不良品存在者 c. 欲减少检验时间和经费者 d. 欲予刺激生产者提高质量时 e. 产量大,批量大,连续生产无法做全数检验时 3. 检验分类: 分类生产程序检验场所检验性质检验方法 检验之种类 1. 进料检验 1. 固定检验 1. 破坏性检验 1. 全数检验 2. 制程检验 2. 巡回检验 2. 非破坏性检验 2. 抽样检验 3. 制品检验(最终检验) 二. 抽样检验的基本概念 a. 抽样: 是从群体或送验批中抽取样品之 b. 批: 同样制品或半制品的集合作为抽查的对象者 c. 批量: 构成批之单位的所有个数,通常用N表示 d. 送验批: 送去抽样检验的批 e. 样本数: 是从送验批中取出检验的个数,常用n表示 f. 合格判定个数: 是指样本中可以允许的最大缺点数或不良数,常用c表示 g. 缺点: 严重缺点: 凡有危害制品使用或携带者的生命或安全之缺点 主要缺点: 制品的使用性能不能达到所期望之目的或显著的减低其实用性质的缺点 次要缺点: 实际上不影响制品的使用目的之缺点 h. 不合格品与不良品:指一个制品单位含有一个或一个以上之缺点. 一般制品都有多种的质量特性,而这些质量特性里所指定须检验的质量项目谓之检验项目 如果其中有一个或一个以上的检验项目不符合规格,这制品就谓之不合格,不合格品不堪使 用成为废品则谓之不良品,其实在抽样中一般均称之谓不良品 三. 抽样计划: 1. 在验收检验时使用抽样检验法,就必须先设计一个抽样计划,它包括

(标准抽样检验)抽样方案

(标准抽样检验)抽样方 案

一、小包装 一般检验项目 重要检验项目 二、绷带 一般检验项目(S-3AQL=6.5) 重要检验项目 注:外购按此(S-3AQL6.5)方案抽样,辅料中的纸

标签/不干胶/合格证/天地板用此抽样,医用手术膜一般项目按此方案抽样。 三、辅料类 1.消毒袋2.中盒、纸条、纸箱、包装纸、白鸡皮纸 四、胶类 1.自粘敷贴 重要检验项目一般检验项目(S-3AQL10)

意 2.医用手术膜重要检验项目 一般检验项目(按S —3AQL6.5,见绷带的一般检验项目的抽样方案) 五纱布片(一般性的) 重要检验项目一般检验项目

注:有关纱布片的抽样,根据客户的不同其抽样方案都不同。 六、无纺布片 重要检验项目

样一致。 抽样检验及其标准 ※产品检验的概念和分类 单位产品:为了实施检验的需要而划分的基 本单元。如一辆卡车、1M棉布、1KG水泥、一 双鞋等。 检验批:需要进行检验的一批单位产品。简 称批。构成检验批的单位产品不应有本质的差 别,只能有随机的波动。因此,一个检验批应当 由在基本相同的生产条件下并在大约相同的时期内,所生产的同类型、同等级的单位产品所组成。 批量:需要检验的一批产品所包含的单位产品数。 致命缺陷:对使用和维护产品或对与此有关的人员可能造成危害或不安全状况的缺陷;或损坏产品重要的、最终的基本功能的缺陷。 重缺陷:不同于致命缺陷,但能引起失效或显著降低产品预期性能的缺陷。 轻缺陷:不会显著降低产品的预期性能的缺陷,或偏离标准但只轻微影响产品有效使用或操作的缺陷。 产品检验可分为全数检验、抽样检验、购入检验、中间检验、成品检验、出厂检验、库 存检验、监督检验、计数检验、计量检验、破坏性检验、非破坏性检验等。

抽样检验管理规范

1. 目的 为了规范抽样方法,指导检验员正确地按AQL抽样计划进行进料、半成品、成品的抽样检验。 2. 范围 适用于本公司所有的进料、半成品、成品抽检。 3. 职责 3.1检验员:负责AQL抽样计划的执行。 3.2品质工程师:负责监督执行并视产品实际情况,制定、修改本管理规定。 4. 定义 4.1 AQL:(Acceptance Quality Limit)质量可接收水平,是供方能够保证稳定达到的实际质量 水平,是用户能接受的产品质量水平。 5. 抽样方案 5.1.抽样方法:一般采用正常检验、当过程优于或低于正常水平且满足转移规则时,采用加严或放宽检验。根据 设定的检验水平(S-2)、与来料数量(批量)选择对应代码,在正常、加严、放宽抽样方案表 上根据代码选择抽样数量及接收质量限(AQL)。

5.3. 接收质量限:致命缺陷(CR)AQL=0.010、严重缺陷(Ma)AQL=0.010、轻微缺陷(Mi)AQL=0.010。 5.4. 正常、加严和放宽抽样方案 5.4.1. 正常检验抽样方案表 5.4.2加严抽样方案表

5.4.3放宽抽样方案表 5.5. 转移规则和程序。 5.5.3.1. 正常到加严 当正在采用正常检验时,只要检验中连续3批或少于3批中有2批是不可接收的,则转移到加严检 验。 5.5.3.2. 加严到正常 当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常

5.5.3.3. 正常到放宽 当正在采用正常检验时,如果初次检验的接连5批全部已被认为是可接收的,应转移到放宽检验。 5.5.3.4 放宽到正常 当正在采用放宽检验时,出现一个批不接收,或有恢复正常检验的其他正当理由,可转移到正常检验。 5.5.3.5. 暂停检验 如果在加严检验中未接收批的累计数达到3批,应暂时停止检验。 直到供方为改进所提供产品或服务的质量已采取行动,而且负责部门承认此行动可能有效时,才能恢 复检验程序,从使用加严检验开始。 5.6. IQC抽样检验标准: 来料原材料、半成品检验按接收质量限:AQL=0.010(CR),AQL=0.010(Ma),AQL=0.010(Mi)。 5.7 IPQC抽样检验标准: 在制品检验依据《首中末巡检记录表》执行。 5.8. OQC抽样检验标准: 5.8.1. 成品检验按接收质量限:AQL=0.010(CR),AQL=0.010(Ma),AQL=0.010(Mi); 5.8.2. 客方有特殊(AQL)要求,但客方没有验货或没有代理验货,且有正式文件,OQC抽检则 按客户的抽样检验接收质量限的要求进行; 5.9 转移规则图:

抽样检验标准()

1.0说明 1.0适用范围 1)对于形成过程连续,具有自然连续性和整体均匀性的流程性材料,不能进行计数只能进行计量的物料,如没有明确规定抽样检验方式的,按本标准中的2.0有关抽 检规定执行。 2)没有明确规定抽样检验方式的其他批量物料,执行本标准中的3.0、4.0、5.0有关规定,这部分物料包括:外购物料、委外加工的零部件、自制零部件等。 1.1引用标准 本标准依据GB/T 2828.1-2003/ISO 2859-1:1999 计数抽样检验程序制定。 2.0流程性材料抽检规定 2.1规格、型号相同,由同一个供应商供货的同批流程性材料作为一个检验批,对于塑料 或树脂、钢材炉批号等相同的物料为一个检验批。 2.2钢材的理化试验,每批抽检一组试样 2.3不易展开的物料在端头进行常规检验,如线材类等 3.0术语及符号 3.1批量(N):产品生产批次数,同一个供应商采用相同材质、技术工艺、车间、人员及 设备生产出的产品统称为批次.构成一个批的产品产生条件须尽可能相同 采购件:规格、型号相同,由同一个供应商供货的的同批产品。 外协件:同一个外协厂按同一图纸,采用相同的工艺方法的同批产品。 自制件:同一班次按同一图纸,采用相同的材料、工艺方法和设备的产品。 3.2样本量(n):样本中产品数量 3.3样本的抽取:按简单随机抽样(见GB/T 3358.1-1993的5.7)从批中抽取作为样本。 样本可在制作完成后或在制作期间抽取。由本公司自制件的首件必须报捡。二次或多 次抽样的样本应从同一批的剩余部分抽取。 3.4正常、加严、放宽检验 1)概念 正常检验:在规定的时段或生产量内平均过程水平优于可允许的最差过程平均质量水平可使用正常检验方法。

抽样检验标准完整版

抽样检验标准 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

抽样检验标准 1. 目的: 为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据。 2. 范围: 进料检验、过程检验、成品检验均适用本规范。 3. 权责: 由进料、过程、成品检验员负责实施之。 4. 定义: 4. 1 单位产品: 为实施抽样检查的需要而划分的基本单位,称为单位产品。 4. 2 检查批: 为实施抽样检查汇集起来的单位产品称之为检查批,简称为批。 4. 3 批量: 批中所包含的单位产品数,称为批量。 4. 4 样本单位: 从批中抽取用检查的单位产品,称为样本单位。 4. 5 样本: 样本单位的全体,称为样本。 4. 6 样本大小: 样本中所包含的样本单位数,称为样本大小。 4. 7 抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。

4. 8 不良率: 不良品的表示方法。 任何已知数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得: 不良率=? 不良品个数 *100% 检验单位产品总数 4. 9 检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。 4. 10 抽样计划: 样本大小和判定数组结合在一起,称为抽样计划。 4. 11 抽样程序: 使用抽样计划判断批合格与否的过程,称为抽样程序。 4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C 三类。 A类:成品及构成产品的最主要原料。其质量直接影响最终产品的质量性能,严重的可能直接导致产品报废。 B类:半成品及重要原材料。其质量直接影响产品的质量性能,导致产品重要性能指标的下降。 C类:一般原材料,可以根据情况进行检测,备案。不会对产品的主要性能产生影响,不直接影响产品的应用性能。 说明:原材料分级规定详见附件《原材料分类》

AQL品质抽样检验标准

品质抽样检验标准 1、目的 规范、定义品质抽检检验标准。 2、适用范围 入库之前的材料、生产过程中的半成品、出货前的成品 3、职责和权限 3.1 IQC:负责入库之前材料的抽样及判定。 3.2 驻厂QC:负责生产过程中半成品的抽样及判定、负责出货前成品的抽样及判定。 4、引用标准 4.1《MIL-STD-105E》等同GB/T2828.1-2003 5、术语定义 5.1 缺陷:指不符合产品质量特性的要求的情况。 5.2 致命缺陷:指根据判断及经验显示对使用者或维修人员的生命、安全有危险的缺陷。 5.3 严重缺陷:指对产品的使用、功能有影响的不良现象。 5.4 轻微缺陷:指对产品的使用功能无影响,但会影响外观。 5.5 零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。 5.6 样本:从总体中抽样的,用以测试、判断总体质量的一部分基本单位。 5.7 抽样:从总体中取出一部分个体的过程。 5.8 批量:一批产品包含的基本单位数量,以N表示。 5.9 样本大小:样本中包含的基本单位数量,以N表示。 5.10 AQL:指合格质量水平。 5.11抽样计划:指每一批中所需检验的产品单位数,以及决定该批允收率之准则(允收数及拒收数)。 5.12 抽检检验标准及定义(参考附表检验抽样表) 5.12.1 入库之前的材料、出货前的成品抽样定义

注:当客户有要求时按照客户抽样标准进行 5.12.2 生产过程中的半成品抽样定义 首先进行首件检查,当稳定生产时,进行 5PCS/两小时的外观、功能抽样检查。 5.12.3 库存超期品抽样定义 对OQC抽检入库存放6个月及以上出库的产品,必须由QC再次抽检(方法同第一次)合格,经品质经理承认后才能出货。 6、正常检验与放宽、加严检验的转换定义 6.1 正常到加严 当正采用正常检验时,只要初次检验中连续5批中有2批是不可接收的,则转移到加严检验。 6.2 加严到正常 当正采用加严检验时,如果初次检验的连续5批已被认为是可接收的,应恢复到正常检验。 6.3 正常到放宽 当正采用正常检验时,如果下列条件满足,应转移到放宽检验 a) 连续10批可接收 b) 生产稳定 c) 负责部门认为可放宽检验 6.4 转移流程图 7、相关文件 7.1《来料检验指导书》 7.2《成品出货检查标准》 7.3 检验抽样表

抽样检验标准

抽样检验标准 1. 目的: 为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据。 2. 范围: 进料检验、过程检验、成品检验均适用本规范。 3. 权责: 由进料、过程、成品检验员负责实施之。 4. 定义: 4. 1 单位产品: 为实施抽样检查的需要而划分的基本单位,称为单位产品。 4. 2 检查批: 为实施抽样检查汇集起来的单位产品称之为检查批,简称为批。 4. 3 批量: 批中所包含的单位产品数,称为批量。 4. 4 样本单位: 从批中抽取用检查的单位产品,称为样本单位。 4. 5 样本: 样本单位的全体,称为样本。 4. 6 样本大小: 样本中所包含的样本单位数,称为样本大小。 4. 7 抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。 4. 8 不良率: 不良品的表示方法。 任何已知数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得: 不良率= 不良品个数 *100% 检验单位产品总数 4. 9 检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。 4. 10 抽样计划: 样本大小和判定数组结合在一起,称为抽样计划。 4. 11 抽样程序: 使用抽样计划判断批合格与否的过程,称为抽样程序。 4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C三类。A类:成品及构成产品的最主要原料。其质量直接影响最终产品的质量性能,严重的可能直接导致产品报废。 B类:半成品及重要原材料。其质量直接影响产品的质量性能,导致产品重要性能指标的下降。 C类:一般原材料,可以根据情况进行检测,备案。不会对产品的主要性能产生影响,不直接影响产品的应用性能。

(抽样检验)抽样标准最全版

(抽样检验)抽样标准

抽样检验标准 1.0目的 对入厂外协件进行有效的质量控制,防止未经检验合格的产品投入使用和加工,确保入厂外协件能最大限度地满足X公司产品的质量要求,规范品管来料检验作业,保证来料符合X公司的质量要求。 2.0范围 适用于X公司采购零部件的检验和质量监督,不包括合格供应商的新品或新供应商的样品。 3.0权责 3.1质量部长:外协厂家的质量控制和反馈 3.2外检班长:检验作业的安排和督导 3.3检验员:外协件的检验 4.0作业内容 4.1检验实物和《检验通知单》是否壹致 4.2检索AQL值和样本量 4.3按外协件抽样方案随机抽取样品 4.4根据图纸要求检验规格尺寸 4.5根据检验结果如实填写《检验通知单》 4.6如来料检验合格,检验员将《检验通知单》交仓管办理入库手续;若不合格做不合格标识交由采购退货 5.0抽样方案 采用计数调整型抽样方案,检验水平为壹般检验水平Ⅱ,抽样类型为二次抽样,初始抽样方案为正常检验二次。 5.1AQL取值检索表 根据零部件的不同供应商和类型,在表5-1壹般附件AQL值、5-2壹般加工零件AQL值、5-3毛坯件及半成品件AQL值中检索相应的AQL值

5.2选取样本量 根据《检验通知单》上提供的产品数量,查找相应的样本量字码。当批产品总数在1-小批中时,采用全检。

根据相应的样本量字码在表5-5正常检验二次抽样方案、5-6加严检验二次抽样方案、5-7放宽检验二次抽样方案中查找相应的样本数和Ac、Re值。 表5-5正常检验二次抽样方案 *——使用相应的壹次抽样方案,见表5-8正常壹次检验抽样方案 表5-6加严检验二次抽样方案

抽样检验判定标准

1.目的建立公司所有检验的操作标准。 2.适用范围 本标准适用于公司如下的所有检验: 2.1公司所有成品:大小臂、挖斗、振动锤、松土器、贝型斗、抓钳器、油缸、抓 爪、快换接头等。 2.2产品加工过程:下料工序、拼装与焊接工序、装配工序、打磨与喷砂工序、喷 油漆工序。 2.3厂内机械加工零配件。 2.4所有外购、外协件。 3.参考资料 3.1《结构件制造技术标准》 3.2《大小臂焊接检验标准》 3.3《挖斗斗耳末端焊接规定》 3.4《外协件管理暂行规定》 3.5《焊接工艺改进方案》 3.6《打磨喷漆检验标准》 3.7《油缸制作、检验标准》 3.8JH/OP04《不合格品管理程序》 3.9JH/OP14《计量器具管理程序》 3.10《质检员的岗位职责》 3.11JH/OP02《质量记录管理程序》 4.职责 4.1质管部质检员检查、判定、记录、处置及汇报。

4.2技术研发中心负责各类产品或物料的技术要求、图纸。 4.3物流部负责提供外购、外协件的相关规格书或供应商的检验报告。 5.程序 5.1缺陷分类等级 5.1.1严重不符合:包括原材料的化学成份、机械性能及产品结构、焊接不符 合要求,结果会危及产品的使用安全或使用寿命的不合格项。 5.1.2一般不符合:包括尺寸、装配、包装的不符合要求,结果会影响产品的 正常使用、对公司造成一定损失或返工的所有不合格项。 5.1.3轻微不符合:包括外观、颜色、来料标识等不符合,结果会一般影响产 品的美观、影响来料品质判定的所有不合格项。 5.2检验依据 5.2.1公司成品(见2.2条)、过程加工工序(见2.3条)及厂内机械加工零配 件检验按技术研发中心的规定要求及标准(见3.1至3.7参考文件)、 图纸检验及相关技术规定检测。 5.2.2外购、外协件按技术部规定的相关要求或图纸、及供应商的规格书与检 验报告为依据验收判定。 5.3抽样规定 5.3.1公司所有成品(见2.2条)及过程加工工序(见2.3条)检验按100﹪全检。 5.3.2厂内机械加工零配件及所有外购、外协件按GB/T2828规定的一般检验水 平Ⅱ等级抽样(见附件6.1)。 5.4合格与不合格判定准则 5.4.1公司所有成品(见2.2条)及过程加工工序(见2.3条):按5.2.1条款 要求进行检验,当所有检查项目符合规定要求,则判定该产品或该过程 为合格品或合格;若检验结果有一项或以上不满足要求,则判定为该产

抽样检验标准

GB2828-2003抽样标准part2 1 范围 1.1 GB/T2828的本部分规定了一个计数抽样检验系统。本部分采取术语接收质量限(AQL)来检索。 本部分的目的是通过批不接收使供方在经济上和心里上产生的压力,促使其将过程平均至少保持在和规定的接收质量限一样好,而同时给使用方偶尔接收劣质批的风险提供一个上限。GB/T2828的部分指定的抽样计划可用于(但不限于)下述检验: ――最终产品; ――零部件和原材料; ――操作; ――在制品; ――库存品; ――维修操作; ――数据和记录; ――管理程序。 1.2 这些抽样计划主要用于连续系列批。连续系列批的系列的长度足以允许使用转移规则(见9.3)。这些规则为; a) 一旦发现质量变劣,通过转移到加严检验或暂停抽样检验给使用方提供一种保护; b) 一旦达到一致好的质量,经负责部门决定,通过转移到放宽检验提供一种奖励,以减少检验费用 对孤立批的检验也可使用本部分的抽样方案,但在此情况下,为找到一个能给予所期望保护的抽样方案,特别建议使用者查阅抽样方案的抽检特性曲线(见12.1)。使用者也可参阅在GB/T15239-1994中给出的按极限质量(LQ)检索的抽样方案。 详细介绍: GB2828-2003抽样标准part2 1 范围 1.1 GB/T2828的本部分规定了一个计数抽样检验系统。本部分采取术语接收质量限(AQL)来检索。 本部分的目的是通过批不接收使供方在经济上和心里上产生的压力,促使其将过程平均至少保持在和规定的接收质量限一样好,而同时给使用方偶尔接收劣质批的风险提供一个上限。GB/T2828的部分指定的抽样计划可用于(但不限于)下述检验: ――最终产品; ――零部件和原材料; ――操作; ――在制品; ――库存品; ――维修操作; ――数据和记录; ――管理程序。 1.2 这些抽样计划主要用于连续系列批。连续系列批的系列的长度足以允许使用转移规则(见9.3)。这些规则为; a) 一旦发现质量变劣,通过转移到加严检验或暂停抽样检验给使用方提供一种保护; b) 一旦达到一致好的质量,经负责部门决定,通过转移到放宽检验提供一种奖励,以减少检验费用 对孤立批的检验也可使用本部分的抽样方案,但在此情况下,为找到一个能给予所期望保护的抽样方案,特别建议使用者查阅抽样方案的抽检特性曲线(见12.1)。使用者也可参阅在GB/T15239-1994中给出的按极限质量(LQ)检索的抽样方案。 51

抽样检验判定标准

1.目的 建立公司所有检验的操作标准。 2.适用范围 本标准适用于公司如下的所有检验: 2.1公司所有成品:大小臂、挖斗、振动锤、松土器、贝型斗、抓钳器、油缸、抓爪、快换 接头等。 2.2产品加工过程:下料工序、拼装与焊接工序、装配工序、打磨与喷砂工序、喷油漆工序。 2.3厂内机械加工零配件。 2.4所有外购、外协件。 3.参考资料 3.1《结构件制造技术标准》 3.2《大小臂焊接检验标准》 3.3《挖斗斗耳末端焊接规定》 3.4《外协件管理暂行规定》 3.5《焊接工艺改进方案》 3.6《打磨喷漆检验标准》 3.7《油缸制作、检验标准》 3.8JH/OP04《不合格品管理程序》 3.9JH/OP14《计量器具管理程序》 3.10《质检员的岗位职责》 3.11JH/OP02《质量记录管理程序》 4.职责 4.1质管部质检员检查、判定、记录、处置及汇报。 4.2技术研发中心负责各类产品或物料的技术要求、图纸。 4.3物流部负责提供外购、外协件的相关规格书或供应商的检验报告。 5.程序 5.1缺陷分类等级 5.1.1严重不符合:包括原材料的化学成份、机械性能及产品结构、焊接不符合要求, 结果会危及产品的使用安全或使用寿命的不合格项。 5.1.2一般不符合:包括尺寸、装配、包装的不符合要求,结果会影响产品的正常使 用、对公司造成一定损失或返工的所有不合格项。 5.1.3轻微不符合:包括外观、颜色、来料标识等不符合,结果会一般影响产品的美

观、影响来料品质判定的所有不合格项。 5.2检验依据 5.2.1公司成品(见2.2条)、过程加工工序(见2.3条)及厂内机械加工零配件检 验按技术研发中心的规定要求及标准(见3.1至3.7参考文件)、图纸检验及 相关技术规定检测。 5.2.2外购、外协件按技术部规定的相关要求或图纸、及供应商的规格书与检验报告 为依据验收判定。 5.3抽样规定 5.3.1公司所有成品(见2.2条)及过程加工工序(见2.3条)检验按100﹪全检。 5.3.2厂内机械加工零配件及所有外购、外协件按GB/T2828规定的一般检验水平Ⅱ等 级抽样(见附件6.1)。 5.4合格与不合格判定准则 5.4.1公司所有成品(见2.2条)及过程加工工序(见2.3条):按5.2.1条款要求 进行检验,当所有检查项目符合规定要求,则判定该产品或该过程为合格品或 合格;若检验结果有一项或以上不满足要求,则判定为该产品或该过程不合格。 5.4.2厂内机械加工零配件及所有外购、外协件:按5.2.2条款要求进行检验,若检 验结果所有样口均满足规定要求,则判为该批产品合格。若在样品中发现不合 格,按如下判定: 5.4.2.1严重不符合、一般不符合按GB2828正常检查一次抽样方案的0.65AQL 值(见附件6.2)合格质量水平判定,样品中发现不合格品数在AQL 值范围内,则判为此批为合格批,不合格品数在AQL值拒收范围内, 则判为此批为不合格批。 5.4.2.2轻微不符合按GB2828正常检查一次抽样方案的1.5AQL值(见附件 6.2)合格质量水平判定,样品中发现不合格品数在AQL值范围内, 则判为此批为合格批,不合格品数在AQL值拒收范围内,则判为此批 为不合格批。 5.5不合格品处置 5.5.1按JH/OP04《不合格品管理程序》(参考3.8参考文件)程序要求执行。 5.6质检器具要求 5.6.1质检员的测量器具应能满足产品或来料的检测需要,其精度等级不低于测量尺 寸的精确度。 5.6.2需计量的仪器按JH/OP14《计量器具管理程序》程序(参考3.9参考文件)要 求执行。

抽样检验规范

1.0目的 指导检验员正确地按AQL 抽样计划进行物料、半成品、成品的抽样检验,确保物料、2.03.04.0 5.0 5.1.抽检方案依据接收质量限(AQL )检索的逐批检验抽样计划 (GB/T2828.1-2003)及抽样表,其中检查水平为一般检查水平Ⅱ级。

5.2.样本的抽选 按简单随机抽样(见GB/T3358.1-1993的5.7),从批中抽取作为样本的产品。但是,当批由子批或(按某个合理的准则识别的)层组成时,应使用分层抽样。按此方式,各子批或各层的样本量与子批或层的大小是成比例的。 5.5.3.转移规则和程序(见附件1)

5.5.3.1.正常到加严 当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。本程序不考虑再提交批。 当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验。 5.5.3.3.正常到放宽 如果在初次加严检验的一系列连续批中未接收批的累计数达到5批,应暂 时停止检验。直到供方为改 进所提供产品或服务的质量已采取行动,而且负责部门承认此行动可能有 效时,才能恢复GB/T2828本部分的检验程序。恢复检验应按(5.5.3.2)条 款,从使用加严检验开始。

5.6.IQC抽样检验标准: 来料原材料、半成品检验按接收质量限:AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi)。 5.7.OQC抽样检验标准: 5.7.1.成品检验按接收质量限:AQL=0.01(CR),AQL=1.0(Ma),AQL=2.5(Mi); 5.7.2.客方或客户代理验货:如客方有自己的抽样标准(AQL)且有正式文件,则 且有正 5.8.1.IQC收到《进料验收通知单》,或QOC进行成品检验时,可将同一规格的物料合并批次进行抽样检查; 5.8.2.当AQL抽样数小于等于或超过订单批量时,则用全数检验。(成品数量N ≤50pcs时应全数检验)。