1000MW超超临界燃煤发电机组汽机运行层标高的设计优化

电力建设??

第29卷

1000MW超超临界燃煤发电机组汽机运行层标高的设计优化

旷仲和

(华能国际电力股份有限公司广东分公司,广东省汕头市,515071)

[摘要]汽机运行层标高不应是一个固定值。汽机运行层标高的设计优化要考虑主厂房造价、汽机岛凝汽

器土建基础造价、循环水泵扬程与容量及其造价、循环水管的长度及其造价、循环水管的运行阻力及运行经济性等要素的综合影响。以华能某电厂1000MW超超临界机组为例优化设计,使运转层标高由原17m降低至15.5m,达到基建投资少、机组运行经济的效果。[关键词]

汽机运行层;标高;设计优化;主厂房;造价

中图分类号:TK243

文献标志码:B

文章编号:1000-7229(2008)01-0074-04

收稿日期:2007-05-20

作者简介:旷仲和(1950—),男,大学,高级工程师,华能集团公司专家库专家,从事火力发电厂的技术工作。

电力建设

ElectricPower

Construction第29卷第1期2008年1月

Vol.29No.1

Jan,20080引言

目前国内火电厂主厂房设计执行的标准是《火

力发电厂设计技术规程》DL5000—2000[1]。该规程适用于汽轮发电机组容量为125~600MW级的凝汽式火力发电厂。600MW级及以上的机组只参照使用。对于1000MW级超超临界机组的主厂房布置设计,该规程的某些规定有局限性。对于汽机房运行层设计的最佳标高,没有规定。

在汽机房跨度和总长度确定的情况下,运转层标高设计的高低,直接影响汽机房屋顶标高、主厂房建筑总体积、单位千瓦造价以及循环水泵扬程与容量及其造价、循环水管的长度及其运行阻力等。因此,主厂房的运行层标高,必然存在一个最佳的设计标高。在这个标高下,在满足汽机房设备结构进行布置及检修维护的空间的前提下,汽机房建造费用(包括主厂房基础开挖的费用在内)最低,循环水泵扬程及其功率与造价较低,使综合投资最低,同时机组运行最经济。这是汽机房运行层标高优化设计的目的。本文以华能海门电厂1000MW级超超临界机组为例,并参考广东电力设计院该电厂2×1000MW级超超临界机组运行层标高设计的专题报告有关数据,对此进行阐述。

1

各类机组汽机房运行层标高的现状及分析

1.1

目前我国各类机组汽机房运行层标高的现状

目前国内125 ̄600MW机组汽机房运转层标高

基本定型,125(135)MW机组运转层标高为9m;

200MW为10m;300MW为12.6m;600MW为

13.7m。

国内在建的1000MW超超临界机组项目均将汽机房运行层标高确定为17m。

每个电厂的主厂房结构、材料、土建地质及设备结构等情况不会完全一样,经过技术性能优化后设计的汽机运行层标高也应是不一样。但是上述各个厂家同类型机组的标高却完全的一致。这说明汽机运行层标高并不是最佳优化的结果,而是套用一个设计模式的结果。而国外1000MW超超临界机组主厂房布置,其运转层标高并不统一,例如,其中较为典型的有日本常陆那珂电厂,其汽机运行层为15

m,碧南电厂4、

5号机组为12m。对于这个差异,其中有值得借鉴的地方,下面详细讨论。

1.2国内1000MW超超临界机组汽机房运行

层标高分析

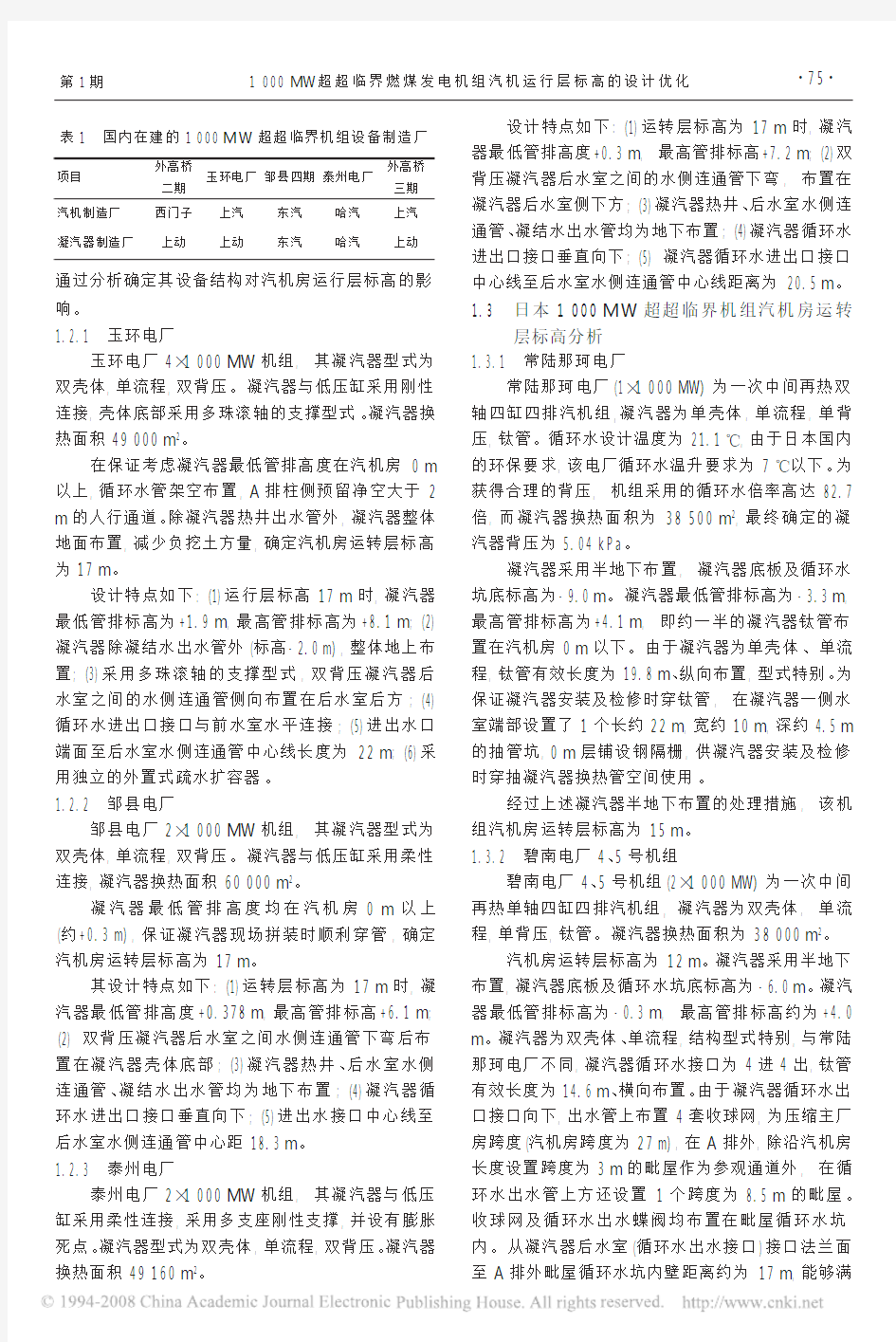

国内目前在建的1000MW超超临界机组项目均将汽机房运转层标高确定为17m。由于国内三大

动力设备集团(上海电气集团、

哈尔滨动力设备有限公司、东方电气集团)1000MW超超临界汽轮机及配套的凝汽器技术特点不同,确定运转层标高的依据也有一定区别。国内在建1000MW国产超超临界项目中,汽轮机及配套凝汽器设备制造厂如表1所示。

以下对玉环电厂、邹县电厂、泰州电厂汽机与凝汽器的连接型式和凝汽器结构布置特点进行分析,

74

第1期??1000MW超超临界燃煤发电机组汽机运行层标高的设计优化

通过分析确定其设备结构对汽机房运行层标高的影响。

1.2.1玉环电厂

玉环电厂4×1000MW机组,其凝汽器型式为双壳体,单流程,双背压。凝汽器与低压缸采用刚性连接,壳体底部采用多珠滚轴的支撑型式。凝汽器换热面积49000m2。

在保证考虑凝汽器最低管排高度在汽机房0m以上,循环水管架空布置,A排柱侧预留净空大于2m的人行通道。除凝汽器热井出水管外,凝汽器整体地面布置,减少负挖土方量,确定汽机房运转层标高为17m。

设计特点如下:(1)运行层标高17m时,凝汽器最低管排标高为+1.9m,最高管排标高为+8.1m;(2)凝汽器除凝结水出水管外(标高-2.0m),整体地上布置;(3)采用多珠滚轴的支撑型式,双背压凝汽器后水室之间的水侧连通管侧向布置在后水室后方;(4)循环水进出口接口与前水室水平连接;(5)进出水口端面至后水室水侧连通管中心线长度为22m;(6)采用独立的外置式疏水扩容器。

1.2.2邹县电厂

邹县电厂2×1000MW机组,其凝汽器型式为双壳体,单流程,双背压。凝汽器与低压缸采用柔性连接,凝汽器换热面积60000m2。

凝汽器最低管排高度均在汽机房0m以上(约+0.3m),保证凝汽器现场拼装时顺利穿管,确定汽机房运转层标高为17m。

其设计特点如下:(1)运转层标高为17m时,凝汽器最低管排高度+0.378m,最高管排标高+6.1m;(2)双背压凝汽器后水室之间水侧连通管下弯后布置在凝汽器壳体底部;(3)凝汽器热井、后水室水侧连通管、凝结水出水管均为地下布置;(4)凝汽器循环水进出口接口垂直向下;(5)进出水接口中心线至后水室水侧连通管中心距18.3m。

1.2.3泰州电厂

泰州电厂2×1000MW机组,其凝汽器与低压缸采用柔性连接,采用多支座刚性支撑,并设有膨胀死点。凝汽器型式为双壳体,单流程,双背压。凝汽器换热面积49160m2。

设计特点如下:(1)运转层标高为17m时,凝汽器最低管排高度+0.3m,最高管排标高+7.2m;(2)双背压凝汽器后水室之间的水侧连通管下弯,布置在凝汽器后水室侧下方;(3)凝汽器热井、后水室水侧连通管、凝结水出水管均为地下布置;(4)凝汽器循环水进出口接口垂直向下;(5)凝汽器循环水进出口接口中心线至后水室水侧连通管中心线距离为20.5m。1.3日本1000MW超超临界机组汽机房运转层标高分析

1.3.1常陆那珂电厂

常陆那珂电厂(1×1000MW)为一次中间再热双轴四缸四排汽机组,凝汽器为单壳体,单流程,单背压,钛管。循环水设计温度为21.1℃,由于日本国内的环保要求,该电厂循环水温升要求为7℃以下。为获得合理的背压,机组采用的循环水倍率高达82.7倍,而凝汽器换热面积为38500m2,最终确定的凝汽器背压为5.04kPa。

凝汽器采用半地下布置,凝汽器底板及循环水坑底标高为-9.0m。凝汽器最低管排标高为-3.3m,最高管排标高为+4.1m,即约一半的凝汽器钛管布置在汽机房0m以下。由于凝汽器为单壳体、单流程,钛管有效长度为19.8m、纵向布置,型式特别。为保证凝汽器安装及检修时穿钛管,在凝汽器一侧水室端部设置了1个长约22m,宽约10m,深约4.5m的抽管坑,0m层铺设钢隔栅,供凝汽器安装及检修时穿抽凝汽器换热管空间使用。

经过上述凝汽器半地下布置的处理措施,该机组汽机房运转层标高为15m。

1.3.2碧南电厂4、5号机组

碧南电厂4、5号机组(2×1000MW)为一次中间再热单轴四缸四排汽机组,凝汽器为双壳体,单流程,单背压,钛管。凝汽器换热面积为38000m2。

汽机房运转层标高为12m。凝汽器采用半地下布置,凝汽器底板及循环水坑底标高为-6.0m。凝汽器最低管排标高为-0.3m,最高管排标高约为+4.0m。凝汽器为双壳体、单流程,结构型式特别,与常陆那珂电厂不同,凝汽器循环水接口为4进4出,钛管有效长度为14.6m、横向布置。由于凝汽器循环水出口接口向下,出水管上布置4套收球网,为压缩主厂房跨度(汽机房跨度为27m),在A排外,除沿汽机房长度设置跨度为3m的毗屋作为参观通道外,在循环水出水管上方还设置1个跨度为8.5m的毗屋。收球网及循环水出水蝶阀均布置在毗屋循环水坑内。从凝汽器后水室(循环水出水接口)接口法兰面至A排外毗屋循环水坑内壁距离约为17m,能够满

表1国内在建的1000MW超超临界机组设备制造厂

项目外高桥

二期

玉环电厂邹县四期泰州电厂

外高桥

三期

汽机制造厂西门子上汽东汽哈汽上汽

凝汽器制造厂上动上动东汽哈汽上动

75

电力建设第29卷

?

?足凝汽器管排标高在0m以下的钛管穿抽管的空间要求。

1.4国内外电厂1000MW机组主厂房布置及

标高的对比分析

国内在建的1000MW超超临界机组与日本常陆那珂电厂(1×1000MW),碧南4、5号机组(2×1000

MW)的主厂房标高等参数作一个比较。见表2。

表2中对比数据分析,有如下结论:(1)不论是汽机房总长度,还是运转层标高,日本的1000MW机组均比国内项目尺寸要小。由此说明,17m的汽机运行层标高在我国设计中不应该是个固定数,完全有降低标高的空间。(2)通过凝汽器半地下布置,设置的凝汽器抽管坑的方法,可以降低运转层标高。

汽机房跨度和总长度确定后,运转层标高降低,汽机房容积降低,扣去设备占用空间和必要的检修空间,管道的有效布置空间也将会减少。在满足设备、管道布置及检修空间及不增加汽机房跨度及总长度的前提下,运行层标高降低,将带来基建投资减少和运行费用降低。

2

华能海门电厂(HNHM)汽机房运转层标高优化分析

2.1

主厂房标高及造价

HNHM电厂汽机是超超临界、一次中间再热、

单轴、四缸四排汽、8级回热抽汽、凝汽式机组。一期工程2×1000MW机组。根据广东电力设计院的初步设计资料,主厂房布置综合优化后确定汽机房总长度为188.4m。在此基础上进行汽机房运转层标高的优化。

对于上汽厂1000MW超超临界机组配套上海动力设备有限公司生产的凝汽器,最低管排标高+1.9m。运转层标高降低的范围在1.9m以下,均能保证凝汽器换热管的顺利穿抽,而不需采取附加措施。运转层标高降低后,凝汽器循环水进口接口标高需相应抬高,保证A排柱侧有1条净空大于2m的通道。凝汽器底板面标高降低,局部负挖土方量增大。

对于哈汽厂、东汽厂引进日本东芝和日立技术生产的超超临界汽轮机配套的凝汽器,运转层标高降低后,部分凝汽器换热管标高在0m以下。为保证穿抽换热管的空间,在穿抽管的位置根据空间设置

1个穿抽换热管坑。同样,凝汽器底板面标高降低,

局部负挖土方量增大。

在满足其他设备管道等布置及维护检修空间的要求下,可以确定汽机运行层的标高定为15.5m。汽机房跨度为30m;除氧间跨度为9.5m;汽机房总长度为188.4m。运转层标高直接影响汽机房屋顶标高、主厂房建筑总体积及主厂房静态投资等指标。汽机房运转层标高由17m降到15.5m,汽机房屋顶也相应降低1.5m。计算如下:汽机房净跨度为30m;建筑宽度为31.6m。除氧间跨度为9.5m;汽机房净长度为188.4m;建筑长度为189.2m。汽机房造价暂按232元/m3计算节省费用:(31.6+9.5)×189.2×1×

232/10000=180.4万元/m。

经上述计算可知,汽机房标高每降低或升高1

m,造价随之降低或升高180.4万元。

汽机房运转层标高由17m降至15.5m,汽机房屋顶也相应降低1.5m,则汽机房降低1.5m所节省

表2

国内外有关1000MW机组主厂房布置及标高的对比分析

电厂主厂房布置方式

汽机型式

汽机房跨度/m

除氧器间跨度/m

汽机房总长度/m

中间层标高/m

运行层标高/m

凝汽器布置方式外高桥二期

2×1000MW汽机房-除氧间-煤仓间

-锅炉顺列布置超超临界、一次中间再热、单轴、四缸四排汽3410205.48.617

全地上布置

玉环电厂

2×1000MW汽机房-除氧间-煤仓间

-锅炉顺列布置超超临界、一次中间再热、单轴、四缸四排汽3410210.98.617全地上布置邹县电厂

2×1000MW汽机房-除氧间-煤仓间

-锅炉顺列布置超超临界、一次中间再热、单轴、四缸四排汽34122358.617

半地下布置,换热管区地上布置泰州电厂

2×1000MW汽机房-除氧间-煤仓间

-锅炉顺列布置超超临界、一次中间再热、单轴、四缸四排汽3410222.48.617

半地下布置,换热管区地上布置常陆那电厂

1×1000MW汽机房-除氧间-煤仓间

-锅炉顺列布置超超临界、一次中间再热、双轴、四缸四排汽3311100(1台机)

815

半地下布置,换热管区半地下布置碧南电厂

2×1000MW

汽机房-除氧间-锅炉顺列布置,煤仓间侧向布置

超超临界、一次中间再热、单轴、四缸四排汽

27+312195612

半地下布置,换热管区半地下布置

76

第1期??

DesignOptimizationof1000MWUSCCoal-firedUnitTurbineOperatingFloorElevation

KUANGZhong-he

(GuangdongSubsidiary,HuanengPowerInternational,Inc.,Shantou515071,China)

[Abstract]

Turbineoperatingfloorelevationshouldnotbeafixedvalue.Itsdesignoptimizationshouldtakeintoaccountmainworkshopcost,turbine

islandcondenserfoundationconstructioncost,circulatingwaterpumpliftandcapacityandcosts,circulatingwaterpipelengthandcost,circulatingwaterpipeoperatingresistanceandeconomy,etc.DesignoptimizationiscarriedouttoaHuaneng-ownedpowerplant1000MWUSCunit.Resultsshowthatoperatingfloorelevationisreducedto15.5mfrom17.7m,resultinginlesscostandmoreeconomyoperation.[Keywords]

turbineoperatingfloor;elevation;designoptimization;mainworkshop;cost

1000MW超超临界燃煤发电机组汽机运行层标高的设计优化

的投资为180.4×1.5=270.6万元。

在汽机运行层标高降低后,凝汽器的安装标高也下降。对于上汽厂机型,增加的负挖土方量土建费用为10万元;对于哈汽厂或东汽厂机型,增加的负挖土方量土建费用为25万元。

土建初投资节省费用:(1)对于上汽机型:270.6万元-10万元=260.6万元/2台机组;(2)对于哈汽厂及东汽厂机型:270.6万元-25万元=245.6万元/2台机组。

2.2

循环水泵运行经济性

汽机运行层的标高直接影响循环水泵的扬程、

容量及造价,原因是:对于开式循环的机组,汽机运行层的标高如果降低,凝汽器的安装标高以及虹吸井的标高相应降低,循环水泵的设计扬程与容量也降低。HNHM电厂每台机组配套3×33.3%容量的循环水泵。当汽机运行层平台按原设计17m标高考虑时,每台泵的扬程需要18.5m水柱,流量11m3/s,泵效率87%。按照参考文献[1]水泵的轴功率为:

N=γQH/102η(1)式中γ———水的密度,近似等于1000kg/m3;

Q———

水泵流量,已知为11m3/s;H———

扬程,已知为18.5m水柱。将上述数据代入式(1),轴功率N为2293kW。当汽机运行层由原17m降低到15.5m时,凝汽器的安装标高相应降低1.5m,循环水泵的扬程也降低1.5m。此时,新设计泵的扬程为17m,流量为11m3/s,泵效率为87%。将此数据代入式(1),新设计的泵的轴功率则为2107kW。功率也即容量降低了

186kW,降低了8%。按全年运行6000h、

煤耗303g/(kW?h)、

标煤660元/t计算,2台机组6台循环水泵运行,全年降低运行成本(煤耗)133.9万元。按30年计算,降低运行成本4017万元。2.3循环水泵容量及造价

由于循环水泵容量降低,则造价也降低。按国产的价格计算,每台耐海水腐蚀材料双向不锈钢泵组

(含电机)约650万元,当容量降低8%时,造价约降

低5%。由此每台泵降低约32.5万元。2台机组6台泵组共降低195万元。

2.4循环水管的长度及其造价

汽机运行层标高降低1.5m后,凝汽器的标高也降低1.5m,凝汽器的进出口循环水管的垂直长度减少1.5m。凝汽器为双进双出钢管结构,内径2.8

m。因此1台机组的循环水管总节省的长度为6m。造价按2万元/m计算,由此节省的造价为12万元。2台机组节省造价24万元。

2.5汽机房运转层标高优化的综合经济性分析

运转层标高直接影响汽机房屋顶标高,影响主厂房建筑总体积和主厂房静态投资等指标,以及循环水泵的扬程与容量及其价格、循环水泵运行经济性等要素的变化。综合的经济性分析如下:

综合经济效益:经过优化后,汽机运行层由17

m降到15.5m,上海机型2台机组节约基建投资费

479.6万元,哈汽厂及东汽厂机型节约基建投资费

464.6万元。

此项改进设计节约了汽机主厂房投资的约6%。全年降低运行成本(煤耗)133.9万元。按30年计算,降低运行成本4017万元。

3结论

采用凝汽器半地下布置方式,在不增加主厂房

长度的前提下,将1000MW超超临界机组汽机房运转层标高由常规的17m优化至15.5m,在技术上是创新的,是可行的,在基建投资上是节约的,在生产运行上的燃煤量是低消耗的。此外,汕头的地震烈度是8级,运转层标高降低1.5m,整体重心同时降低1.5m,这对8度地震区的土建设计也是有利的。因而认为采用此种设计是合理、经济的。

4参考文献

[1]火电发电厂设计技术规程DL5000—2000.中国电力出版社,2001.

(责任编辑:马

明)

77

超超临界燃煤发电技术的发展历程

超超临界燃煤发电技术的发展历程 从上个世纪50年代开始,世界上以美国和德国等为主的工业化国家就已经开始了对超临界和超超临界发电技术的研究。经过近半个世纪的不断进步、完善和发展,目前超临界和超超临界发电技术已经进入了成熟和商业化运行的阶段。 世界上超临界和超超临界发电技术的发展过程大致可以分成三个阶段: 第一个阶段,是从上个世纪50年代开始,以美国和德国等为代表。当时的起步参数就是超超临界参数,但随后由于电厂可靠性的问题,在经历了初期超超临界参数后,从60年代后期开始美国超临界机组大规模发展时期所采用的参数均降低到常规超临界参数。直至80年代,美国超临界机组的参数基本稳定在这个水平。第二个阶段,大约是从上个世纪80年代初期开始。由于材料技术的发展,尤其是锅炉和汽轮机材料性能的大幅度改进,及对电厂水化学方面的认识的深入,克服了早期超临界机组所遇到的可靠性问题。同时,美国对已投运的机组进行了大规模的优化及改造,可靠性和可用率指标已经达到甚至超过了相应的亚临界机组。通过改造实践,形成了新的结构和新的设计方法,大大提高了机组的经济性、可靠性、运行灵活性。其间,美国又将超临界技术转让给日本(GE向东芝、日立,西屋向三菱),联合进行了一系列新超临界电厂的开发设计。这样,超临界机组的市场逐步转移到了欧洲及日本,涌现出了一批新的超临界机组。 第三个阶段,大约是从20世纪九十年代开始进入了新一轮的发展阶段。这也是世界上超超临界机组快速发展的阶段,即在保证机组高可靠性、高可用率的前提下采用更高的蒸汽温度和压力。其主要原因在于国际上环保要求日益严格,同时新材料的开发成功和和常规超临界技术的成熟也为超超临界机组的发展提供了条件。主要以日本(三菱、东芝、日立)、欧洲(西门子、阿尔斯通)的技术为主。这个阶段超超临界机组的发展有以下三方面的趋势:

660MW超临界火力发电热力系统分析报告

1 绪论 1.1 课题研究背景及意义 我国的煤炭消耗量在世界上名列前茅,并且我们知道一次能源的主要消耗就是煤炭的消耗,而在电力行业中煤炭又作为主要的消耗品。根据统计,在2010年的时候,全国的煤炭在一次能源消费和生产的结构中,占有率达到了71.0%和75.9%,从全球围来看,煤炭在一次能源的消费和生产结构中达到了48.5%和47.9%。根据权威机构的预测,到了2020年,我国一次能源的消费结构中,煤炭占有率约为55%,煤炭的消费量将达到38亿吨以上;到了2050年,煤炭在一次能源消费的结构中占有率仍有50%左右。由此看来,煤炭消耗量还是最主要的能源消耗 [1]。电力生产这块来看,在2011年,我国整体的用电量达到46819亿千瓦时,比2010年增长了11.79%.在这中间,火力发电的发电量达到了38900亿千瓦时,比2010年增长了14.10%,整个火力发电量占据全国发电量的82.45%,对比2010年增长了1.73个百分点,这说明电力行业的主要生产来自于火力发电,是电力生产的主要提供[2]。自改革开放以来,国家大力发展电力工业中的火力发电,每年的装机发电量以每年8各百分点飞速增长[3]。飞速发展的中国经济使得电力需求急剧上升,这也带来相应的高能耗,据统计,全国2002年到2009年的火力发电装机容量从几乎翻2.5倍的增长为到了,煤耗的消耗量增加了13亿吨。预计到2020年,火电装机的容量还会增长到,需要的煤耗量预计为38亿吨多,估计占有量会达到届时总煤碳量的55%[4],[5]。随着发展的需要,大功率和高参数的机组对能耗的能量使用率会大大提升,这样对于提高火力发电燃煤机组的效率有着很重要的发展方向。 2011年,全国600兆瓦级别以上的火力发电厂消耗的标准煤是329克/千瓦时,比2010年降低了约有4克/千瓦时,在2012年时,消耗的标准煤降低了3克/千瓦时达到了326克/千瓦时,但是在发达国家,美、日等技术成熟国家的600兆瓦级别以上的火力发电厂消耗的标准煤仅仅约为每千瓦时300克上下,可以从中看出和我国的差距还是很大的。这表明,全国600兆瓦及其以上级别的超临界火电机组在设计水平、实际运行等方面与国外成熟的火电技术是有着较大的差距。这样看来,对于600兆瓦及其以上级别的超临界火电机组的热力系统优化,探求其节能的潜力有着很重要的意义[6]。 节能是我国很多年来一直遵循的重要方针和贯彻可持续发展的重要战略,从2016年开始,我国进入十三五规划的重要时期,在这一时期,我国全面建成小康社会的最为重要的时期。预计世界经济会进入后危机时期,全国经济建设和工业发展将进入新的平稳上升期[7]-[9]。工业发展进入更为绿色的新阶段,新能源带来的冲击会给传统工业带来更

中国超超临界机组与电厂统计

中国已建、在建、拟建1000MW超超临界机组与电厂统计1.浙江华能玉环电厂 位于浙江台州玉环县的华能玉环电厂工程是国家“十五”863计划“超超临界燃煤发电技术”课题的依托工程和超超临界国产化示范项目,规划装机容量为4台1000MW超超临界燃煤机组,一期建设二台1000MW机组,投资约96亿元,机组主蒸汽压力达到兆帕,主蒸汽和再热蒸汽温度达到600度,是目前国内单机容量最大、运行参数最高的燃煤发电机组,该工程是国内机组热效率、环保综合性能最高,发电煤耗最低的燃煤发电厂。自2004年6月开工以来,按照华能集团公司总经理李小鹏提出的建设“技术水平最高,经济效益最好,单位千瓦用人最少,国内最好、国际优秀” 高效、节能、环保电厂的目标,在业主、设计、施工、调试、监理、制造各参建方的共同努力下,坚持技术创新,敢于走前人未走之路,攻克了一个又一个技术难题,创造了一个又一个国内电建史上的第一。 1#机组投产比计划工期提前6个月,2006年11月28日,华能玉环电厂1#机组顺利经过土建、安装、调试、并网试运环节,正式投入商业运行。2#机组于2006年12月投产。 二期3#、4#机组于2007年11月投产,成为我国最大的超超临界机组火力发电厂。 2.山东华电邹县发电厂 地处山东省邹城市。南面是水资源丰富的微山湖,北与兖州煤田相邻,向东4公里,有津浦铁路南北贯通。充足的煤炭,便利的交通,以及丰富的水资源,为邹县电厂的建设与发展提供了非常优越的条件。邹县发电厂一、二、三期工程,是“六五”至“九五”期间国家重点建设工程。现有1台300MW、1台330MW和2台335MW国产改造机组和2台600MW机组,装机总容量2500MW,是目前我国内地最大的火力发电厂之一。四期工程计划再安装2台1000MW等级超超临界机组,华电国际邹县发电厂国产百万千瓦超超临界燃煤凝汽式汽轮发电机组,是国家“863”计划依托项目和“十一五”重点建设工程,是引进超超临界技术建设的大容量、高参数、环保型机组的里程碑工程,也是2006年华电集团突破装机规模和经营效益的标志性项目。7号机组工程从开工到

汽轮发电机结构及原理

第四节汽轮发电机 汽轮发电机是同步发电机的一种,它是由汽轮机作原动机拖动转子旋转,利用电磁感应原理把机械能转换成电能的设备。 汽轮发电机包括发电机本体、励磁系统及其冷却系统等。 一、汽轮发电机的工作原理 按照电磁感应定律,导线切割磁力线感应出电动势,这是发电机的基本工作原理。汽轮发电机转子与汽轮机转子高速旋转时,发电机转子随着转动。发电机转子绕组内通入直流电流后,便建立一个磁场,这个磁场称主磁极,它随着汽轮发电机转子旋转。其磁通自转子的一个极出来,经过空气隙、定子铁芯、空气隙、进入转子另一个极构成回路。 根据电磁感应定律,发电机磁极旋转一周,主磁极的磁力线北装在定子铁芯内的U、V、W三相绕组(导线)依次切割,在定子绕组内感应的电动势正好变化一次,亦即感应电动势每秒钟变化的次数,恰好等于磁极每秒钟的旋转次数。 汽轮发电机转子具有一对磁极(即1个N极、一个S极),转子旋转一周,定子绕组中的感应电动势正好交变一次(假如发电机转子为P对磁极时,转子旋转一周,定子绕组中感应电动势交变P次)。当汽轮机以每分钟3000转旋转时,发电机转子每秒钟要旋转50周,磁极也要变化50次,那么在发电机定子绕组内感应电动势也变化50次,这样发电机转子以每秒钟50周的恒速旋转,在定子三相绕组内感应出相位不同的三相交变电动势,即频率为50Hz的三相交变电动势。 这时若将发电机定子三相绕组引出线的末端(即中性点)连在一起。绕组的首端引出线与用电设备连接,就会有电流流过,这个过程即为汽轮机转子输入的机械能转换为电能的过程。 二、汽轮发电机的结构 火力发电厂的汽轮机发电机皆采用二极、转速为3000r/min的卧式结构。发电机与汽轮机、励磁机等配套组成同轴运转的汽轮发电机组。

700℃超超临界燃煤发电机组发展情况概述

700℃超超临界燃煤发电机组发展情况概述(一) 目前,在整个电网中,燃煤火力发电占70%左右,电力工业以燃煤发电为主的格局在很长一段时期内难以改变。但是,燃煤发电在创造优质清洁电力的同时,又产生大量的排放污染。为实现2008年G8(八国首脑高峰会议)确定的2050年CO2排放降低50%的目标,提高效率和降低排放的发电技术成为欧盟、日本和美国重点关注的领域。洁净燃煤发电技有几种方法,如整体煤气化联合循环(IGCC)、增压流化床联合循环(PFBC)及超超临界技术(USC)。目前,超超临界燃煤发电技术比较容易实现大规模产业化。 超超临界燃煤发电技术经过几十年的发展,目前已经是世界上先进、成熟达到商业化规模应用的洁净煤发电技术,在不少国家推广应用并取得了显著的节能和改善环境的效果。据统计,目前全世界已投入运行的超临界及以上参数的发电机组大约有600余台,其中美国约有170台,日本和欧洲各约60台,俄罗斯及原东欧国家280余台。目前发展700℃超超临界发电技术领先的国家主要是欧盟、日本和美国等。700℃超超临界机组作为超超临界机组未来发展方向,本文对其发展情况进行概述,供参考。 一、概念 燃煤发电机组是将煤燃烧产生的热能通过发电动力装置(电厂锅炉、汽轮机和发电机及其辅助装置等)转换成电能。燃煤发电机组主要由燃烧系统(以锅炉为核心)、汽水系统(主要由各类泵、给水加热器、凝汽器、管道、水冷壁等组成)、发电系统(汽轮机、汽轮发电机)和控制系统等组成。燃烧系统和汽水系统产生高温高压蒸汽,发电系统实现由热能、机械能到电能的转变,控制系统保证各系统安全、合理、经济运行。 燃煤发电机组运行过程中,锅炉内工质都是水,水的临界点压力为22.12MPa,温度374.15℃;在这个压力和温度时,水和蒸汽的密度是相同的,就叫水的临界点。超临界机组是指主蒸汽压力大于水的临界压力22.12 MPa的机组,而亚临界机组是指主蒸汽压力低于这个临界压力的机组,通常出口压力在15.7~19.6 MPa。习惯上,又将超临界机组分为两个类型:一是常规超临界燃煤发电机组,其主蒸汽压力一般为24兆帕左右,主蒸汽和再热蒸汽温度为566~593℃;二是超超临界燃煤发电机组,其主蒸汽压力为25~35 MPa及以上,主蒸汽和再热蒸汽温度一般600℃以上,700℃超超临界燃煤发电机组是超超临界发电技术发展前沿。在超临界与超超临界状态,水由液态直接成为汽态,即由湿蒸汽直接成

超临界、超超临界燃煤发电技术

1.工程热力学将水的临界状态点的参数定义为:2 2.115MPa,374.15℃。当水蒸气参数值大于上述临界状态点的压力和温度时,则称其为超临界参数。超超临界设定在蒸汽压力大于25MPa、或蒸汽温度高于593℃的范围。 2.提高机组热效率:提高蒸汽参数(压力、温度)、采用再热系统、增加再热次数。 3.常规亚临界机组参数为16.7MPa/538℃/538℃,发电效率约38%;超临界机组主汽压力一般为24MPa左右,主蒸汽和再热蒸汽温度为538—560℃,典型参数为2 4.1MPa/538℃/538℃,发电效率约41%;超超临界追压力25—31MPa及以上,主蒸汽和再热蒸汽温度为580—600℃及以上。超临界机组热效率比亚临界机组的高2%—3%,超超临界机组的热效率比超临界机组高4%以上。 4.在超超临界机组参数条件下,主蒸汽压力提高1MPa,机组的热效率就可下降0.13—0.15%;主蒸汽温度每提高10℃,机组的热效率就可下降0.25%—0.30%。再热蒸汽温度每提高10℃,机组的热耗率就可下降0.15%—0.20%。如果增加再热参数,采用二次再热,则其热耗率可下降1.4%—1.6%。当压力低于30MPa时,机组热效率随压力的提高上升很快;当压力高于30MPa时,机组热效率随压力的提高上升幅度较小。 5.锅炉布置主要采用Ⅱ型布置、塔式布置、T型布置。超超临界机组可采用四角单切圆塔式布置、墙式对冲塔式布置、单炉膛双切圆Ⅱ型布置及墙式对冲Ⅱ型布置。Ⅱ型布置适用于切向燃烧方式和旋流对冲燃烧方式;塔式炉适用于切向燃烧方式和旋流对冲燃烧方式;T型布置适用于切向燃烧方式和旋流对冲燃烧方式。 6.水冷壁型式:变压运行超临界直流锅炉水冷壁:炉膛上部用垂直管,下部用螺旋管圈及内螺纹垂直管屏。 7.我国超超临界技术参数:一次再热、蒸汽参数(25—28)MPa/600℃/600℃,相应发电效率预计为44.63%—44.99%,发电煤耗率预计为275—273g/kWh。 8.煤粉燃烧方式:切向燃烧方式(四角、六角、八角、墙式)、墙式燃烧方式(前墙燃烧、对冲燃烧)、W型火焰燃烧方式(拱式燃烧)。切向燃烧指煤粉气流从布置在炉膛四角的直流式燃烧器切向引入炉膛进行燃烧。对冲燃烧是将一定数量的旋流式燃烧器布置在两面相对的炉墙上,形成对冲火焰的燃烧方式。W型火焰燃烧是将直流或弱旋流式燃烧器布置在燃烧室两侧炉墙拱上,使火焰开始向下,再折回向上,在炉内形成W状火焰。 9.空冷机组的水耗率比同等容量的常规湿冷机组约低65%,但其供电煤耗率同比高3%—5%,电厂总投资同比高10%—15%。因此,空冷机组尤其适合在缺水或水价昂贵而燃烧便宜的的地区建设。 10.常规火电湿冷循环冷却系统系统采用自然通风冷却塔形式,循环水损失约占电厂耗水量的80%。而空冷几乎没有循环水损失。 11.直接空冷系统是指汽轮机的排汽直接用空气来冷凝,蒸汽与空气进行热交换,冷却所需的空气由机械通风方式供应。

超超临界燃煤空冷机组锅炉设备价格表

附件5 价格表 价格总表 单位:人民币万元 项目1#炉2#炉合计备注 设备本体 51389.851389.8102779.6 见附表1 随机备品备件 127.6 127.6 255.2 见附表2 专用工具 6.3 6.3 12.6 见附表3 运杂费含在设备本体 价中含在设备本体 价中 含在设备本体 价中 见附表5 设备(DDP)价格小计 51523.7 51523.7 103047.4 技术服务费 116.3116.3232.6 见附表4 总价 51640 51640 103280 附表1 分项价格表(单台) 单位:万元人民币序号设备品名规格型号数量单价DDP价格产地/制造厂名备注 1.地脚螺栓,柱底板及安 装架1套39.6 见附件6 2.第一层钢架1套435 见附件6 3.第二层钢架1套612 见附件6 4.第三层及以上钢架,大 板梁,平台扶梯等1套2130 见附件6 5.空气预热器1套1760 见附件6 6.炉顶钢结构(顶板及密 封件) 1套682 见附件6 7.锅炉外护板及炉顶罩壳1套409.7 见附件6 8.轻型屋盖1套121.1 见附件6 9.启动系统1套1011 北京巴威公司

序号设备品名规格型号数量单价DDP价格产地/制造厂名备注 10.水冷壁系统1套5384.4 北京巴威公司 11.过热器系统1套22237.7 北京巴威公司 12.再热器系统1套9380.2 北京巴威公司 13.省煤器系统1套2204.15 北京巴威公司 14.燃烧器1套612 北京巴威公司 15.吹灰器,减压站,程控装 置及管道阀门1套479.4 见附件6 16.烟温探针及控制设备1套16.2 见附件6 17.空气预热器间隙自控装 置-0 - 18.炉膛火焰监视工业电视1套7.7 见附件6 19.FSSS炉前控制设备-0 - 20.过热器出口动力排放阀 (PCV) 1套0 见附件6 21.安全阀1套105.3 见附件6 22.调节阀1套186.9 见附件6 23.其它进口阀门1套765.35 见附件6 24.消音器,排放管道及支 吊架1套144.7 见附件6 25.燃烧器二次风门及燃烧 器执行机构1套113.4 见附件6 26.炉内可升降检修平台0.5套51.8 见附件6 两炉共用 27.其它1套2500.2 见附件6 合计51389.8 注: 1. 第27项其它包括:紧身封闭、国产阀门、风箱、尾部烟道、省煤器灰斗、空预器灰斗、刚性梁、尾部挡板、炉墙附件等。

3000 KW凝汽式汽轮机发电机组技术方案

3000 KW凝汽式汽轮发电机组技术方案 一技术要求 1.1 汽轮机本体技术参数 汽轮机型号:N3-2.35 进汽压力:2.35±0.1Mpa (绝压) ℃ 进汽温度:390+10 -20 额定功率:3000 KW 最大功率:3000 KW 额定转速:5600-3000 r/min(暂定,如频率60HZ,输出3600r/min)临界转速:3690 r/min 额定进汽量:17 t/h 排汽压力:0.0103 Mpa (绝) 1.2汽轮机结构参数 布置形式:单层布置 转子结构:1个复速级+8个压力级叶轮 主汽门进/出口通径:125×2 mm 抽汽口通径:80 mm 排汽口通径:850 mm 汽轮机转子重(t):1.1 最大起吊件重(检修):3.5 t 运行层标高:0 m 汽机中心距运行层高度:1050mm

汽轮机盘车装置:手动盘车 汽轮机与减速箱联接形式:平面齿式联轴器减速箱与发电机联接形式:刚性联轴器 1.3调节保安系统技术数据 调节方式:全液压 调节汽阀数量:5个 转速不等率:5% 迟缓率:≤0.5% 同步器在空负荷时转速变化范围%:-4~+6 危急遮断器动作转速r/min:6104~6216 转子轴向位移许可值:0.7 mm 主油泵进口油压:0.1 Mpa 主油泵出口油压:0.7 Mpa 脉冲油压:0.4 Mpa 1.4辅机技术数据 1.4.1冷凝器 数量:1台 式样:双流程表面式 冷却水温度:正常27℃最高33℃ 冷却面积:280㎡ 无水重量:6.1t 1.4.2油系统

底盘油箱:1个 容量:2000 L 无油重量:3.348 t 冷油器数量:1台 冷却水侧面积:20㎡ 冷却水量:57.4t/h 无油无水重量:402 kg 主油泵:钻孔离心式 电动油泵:1个 手摇油泵:1个 二产品执行标准 JB/T7025-1993 25MW以下转子体和主轴锻件技术条件 JB/T7028-1993 25MW以下汽轮机轮盘及叶轮锻件技术条件JB/T9628-1993 汽轮机叶片磁粉探伤方法 JB/T9629-1999 汽轮机承压件、水压实验技术条件 JB/T9631-1999 汽轮机铸铁件技术条件 JB/T9637-1999 汽轮机总装技术条件 JB/T9638-1999 汽轮机用联轴器等重要锻件技术条件 JB/T2901-1992 汽轮机防锈技术条件 JB/T4058-1999 汽轮机清洁度 三供应项目清单

1000MW 超超临界锅炉启动过程分析

1000MW超超临界锅炉启动过程分析 刘崇刚国电泰州发电有限公司生产运行部 江苏泰州 213000 择要:本文简单介绍泰州电厂工程概况及等离子助燃点火,重点论述超超临界1000MW机组在启动过程如何成功实现无油点火,而且对启动过程中出现的具体问题进行详细分析并提出针对性解决方法,具有很大的推广价值,为即将投产和在建机组超超机组提供了实现无油启动成功的范列。 关键词:等离子无油点火锅炉启动参数控制关键点控制 一、工程概况 国电泰州电厂一期工程2×1000MW超超临界燃煤机组锅炉是哈尔滨锅炉厂有限责任公司由三菱重工业株式会社(Mitsuibishi Heavy Industries Co. Ltd)提供技术支持,设计的锅炉是超超临界变压运行直流锅炉,采用П型布置、双炉膛、一次中间再热、低NO X PM 主燃烧器和MACT燃烧技术、反向双切园燃烧方式,底层1A磨煤机采用等离子助燃技术,炉膛为内螺纹管垂直上升膜式水冷壁,循环泵启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。 锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,设计煤种为神华煤,校核煤种分别为兖州煤和同忻煤。 锅炉主要参数如下: 二、启动过程分析 1、等离子点火 等离子点火原理:等离子是利用直流电流在介质气压0.01~0.03Ma的条件下接触引弧,并在强磁场控制下获得稳定功率的直流空气等离子体,该等离子体在燃烧器的中心燃烧筒中形成温度》5000K的梯度极大的局部高温区,煤粉颗粒通过该等离子“火核”受到高温作用,并在1/1000秒内迅速释放出挥发物,使煤粉颗粒破裂粉碎,从而迅速燃烧。由于反

汽轮发电机组的原理及相关计算

我单位用0.8MPa的蒸汽40T/H,就此情况,我应该选用多少吨的锅炉(考虑采用循环流化床锅炉),如果可以的话,还要考虑发电,请问,锅炉的蒸发量和汽轮机的发点量有什么关系. 可考虑用75t/h的循环流化床锅炉,蒸汽参数为温度450度、压力为3.8mpa,现在由于煤价上涨,发电亏损太厉害,当然如果自己用就另当别论了,建议采用抽凝机组一台6000KW/H,6000KW/H 的机组大约满负荷需用30t/h蒸汽(纯凝),如果带抽汽最多能进77t/h蒸汽,也就是说最大供汽量就是47t/h,供汽参数为温度298度、压力为0.8mpa,抽凝机组最大的好处就是能够随负荷的变化进行调节。锅炉蒸发量与气轮机发电量的关系,纯凝机组为1000KW/H 用汽约5t/h,抽凝机组视抽汽量的多少,不会变化太大,如果不考虑发电,就需要上减温减压设备,降低锅炉蒸汽参数。 300MW汽轮机运行1小时需要多少蒸汽? 需要16.7MPa(170公斤力)的主蒸汽额定压力,每小时主蒸汽流量为908t,这个要看你的机组带的负荷了负荷高蒸汽量就大但是也跟你的机组的调门状态有关顺序阀控制蒸汽量比单阀控制需要的蒸汽量小具体的去集控室DCS操作员站上看吧我们200MW 的机组带140MW的负荷单阀蒸汽量好象是400T/H 切换成顺序阀后蒸汽量380T/H。 应该是204吨。 通常,MW指的是电工率,要想大概计算也可以:锅炉吨位×每吨蒸汽焓×汽轮机效率×发电机效率:锅炉吨位×0.7×0.42=电功率

MW,比如204×0.7×0.42=60MW。这里的0.7是1t/h基本等同于0.7MW,(习惯会认为是0.7MW,但也要看蒸汽的参数,蒸汽的压力和过热度不同,焓值也不同,即蒸汽焓随蒸汽参数的不同是不同的,会有点出入)0.42是考虑汽轮机效率、发电机效率的系数(也决定于汽轮机那边的系统,0.42是取一个大概值。可以查汽轮机岗位那边的设计书). 锅炉产生的蒸汽是吨位计,但汽轮机发电是以热量计,其实按上面是可以转换的。算出锅炉运行参数时每吨蒸汽含的热量,系统的效率,就可以得出MW。习惯上,电厂的装机容量都以MW,而不大习惯说锅炉是多少吨。至于 60MW的发电机配置多大的锅炉,不一定是上204吨,会有个富余量。当然还得是在锅炉设计上有的系列,一般都不上非标的。

我国1000MW级超超临界燃煤发电技术的瓶颈浅析

第39卷第6期2011年6 月Vol.39No.6 Jun.2011 我国1000MW级超超临界燃煤发电技术的瓶颈浅析 金利勤1,王家军2,王剑平1 (1.浙江浙能嘉华发电有限公司,浙江嘉兴314201;2.杭州电子科技大学自动化研究所,杭州310018) 摘要:对我国1000MW级超超临界燃煤发电技术的现状进行了综述,并和发达工业国家的超超临界燃煤机组进行了对比分析。针对我国超超临界机组发展的技术瓶颈,提出了亟需研究解决的课题。对高超超临界燃煤发电技术进行了展望。 关键词:1000MW级;超超临界;燃煤火力发电;技术瓶颈 作者简介:金利勤(1960-),男,高级工程师,从事火电厂技术管理工作。 中图分类号:TK325文献标志码:A文章编号:1001-9529(2011)06-0976-04 基金项目:浙江省科技厅重点软科学研究资助项目(2010C25096) Analysis on the Technological bottleneck of1000MW Ultra-supercritical Coal-fired Power Generation in China JIN Li-qin1,WANG Jia-jun2,WANG Jian-ping1 (1.Jiahua Power Generation Co.Ltd of Zhejiang Zhe Energy,Jiaxing Zhejiang,314201; 2.Institute of Automation,Hangzhou Dianzi University,Hangzhou Zhejiang,310018) Abstract:In this paper,a survey is given about the present1000MW ultra supercritical coal-fired power generation technology in China.The development of ultra supercritical coal-fired power generation technology in China is ana-lyzed and compared with that of industrialized countries.After summarizing the technological bottlenecks existed in this field,the problems needing to be solved are pointed out and the future developments of ultra supercritical coal-fired power generation technology are proposed. Key words:1000MW;ultra-supercritical;coal-fired power generation;technology bottleneck Foundation items:The Important Soft Science Research Foundation of Science Technology Department of Zhejiang Province(2010C25096 櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚櫚) 参考文献: [1]陈春元,李永兴.大型煤粉锅炉燃烧设备的优化设计问题[J].锅炉制造,1992(2). [2]范从振.锅炉原理[M].北京:水利电力出版社,1986.[3]VAPNIK V N.The nature of statistical learning theory[M].NY:Springer-Verlag,1995:8-50.[4]VAPNIK V N,LEVIN E,LE Cun Y.Measuring the VC-dimension of a learning machine[J].Neural Computation, 1994(6):851-876. [5]连慧莉.电站锅炉燃煤特性预测建模研究[D].南京:东南大学,2005. 收稿日期:2010-03-28 本文编辑:王延婷 1000MW级超超临界燃煤发电是一种先进、高效的发电技术,代表了当前火力发电的最高水平,1000MW级超超临界燃煤发电技术的研发和应用对实现我国火电结构调整、节能降耗,建设资源节约型、环境友好型社会,促进电力工业可持续发展具有重要意义。国家能源局表示在“十二五”期间将进一步降低200MW以下小型火电机组在整个发电装机容量中的比例,提高600MW 以上超超临界发电机组的比例,特别是1000MW 级超超临界燃煤发电机组将成为当前我国火电发展的主流机组。 虽然我国已投运和在建、拟建的1000MW 级超超临界燃煤发电机组居世界首位,但是在超超临界燃煤发电的核心技术方面与发达工业国家

超临界火电机组

火力发电革命性变革 ——超临界(超超临界)机组运用 超临界(超超临界)是一个热力学概念。对于水和水蒸气,压力超过临界压力22.129MPa的状态,即为超临界状态。同时这一状态下对应的饱和温度为374.15℃。超临界机组即指蒸汽压力达到超临界状态的发电机组。蒸汽参数达到27MPa/580℃/600℃以上的高效超临界机组,属于超超临界机组。 超临界(超超临界)机组最大的优势是能够大幅度提高循环效率,降低发电煤耗。但相应地需要提高金属材料的档次和金属部件的焊接工艺水平。现在全世界各国都非常重视超临界(超超临界)机组技术的发展。 超超临界机组蒸汽参数愈高,热效率也随之提高。热力循环分析表明,在超超临界机组参数范围的条件下,主蒸汽压力提高1MPa,机组的热耗率就可下降0.13%~0.15%;主蒸汽温度每提高10℃,机组的热耗率就可下降0.25~0.30%;再热蒸汽温度每提高10℃,机组的热耗率就可下降0.15%~0.20%。在一定的范围内,如果采用二次再热,则其热耗率可较采用一次再热的机组下降1.4%~1.6%。 超临界(超超临界)机组的发展在20世纪60~70年代曾经历过低谷时期,主要是因为当时的试验条件所限,没有认识到超临界(超超临界)压力下工质的大比热容特性对水动力特性以及传热特性的影响,因而引发了水冷壁多次爆管等事故。经过理论和技术方面的不断发展,发现了超临界压力下的工质存在类膜态沸腾导致传热恶化问题,克服了技术发展障碍。与此同时,随着金属材料工业的发展,超临界(超超临界)机组获得了新的生命。 超临界(超超临界)机组具有如下特点: (1)热效率高、热耗低。超临界机组比亚临界机组可降低热耗约 2.5%,故可节约燃料,降低能源消耗和大气污染物的排放量。 (2)超临界压力时水和蒸汽比容相同,状态相似,单相的流动特性稳定,没有汽水分层和在中间集箱处分配不均的困难,并不需要象亚临界压力锅炉那样用复杂的分配系统来保证良好的汽水混合,回路比较简单。

超临界和超超临界发电机组

Latest Developments in the World ′s Wind Power Industry Luo Chengxian (Former SINOPEC Center of Information ,Beijing 100011) [Abstract]In recent years ,renewable energy source-based power generation ,particularly wind power ,has been growing rapidly.Pushed by some wind power foregoer countries ,significant progress has been made in the de -velopment of large-capacity wind turbine power generating sets with single-generator capacity having quickly broken through the key level of 1MW.10MW wind turbine power generating sets are expected to enter the market soon.The development of larger-capacity generators has enhanced the economic viability and competi -tiveness of wind power.The utilization rate of wind turbines will rise to 28%by 2015from the current about 25%and the investment cost will drop considerably.Under GWEC ′s high-growth scenario ,the investment cost will fall to 1093Euro/kW by 2030from 1350Euro/kW in 2009.Given the intermittent and stochastic nature of wind ,power storage technology is an effective approach to introducing renewable energy on a large scale.Japan and many American and European countries have invested in the research and development of power storage technology.A recent IEA research note shows that use in combination with heat and power cogenera -tion technology ,which focuses on heat supply ,can greatly expand the scale of use of renewable energy sources.Smart grids will be the fundamental approach to resolving the problems relating to the large -scale grid integration of wind power and power transmission.Smart grid technology will greatly enhance the overall utilization efficiency of the power system and can effectively reduce the fossil fuel consumption of power plants.China has made some progress in developing smart grids although there are still many problems yet to be resolved.The renewable energy -derived power purchasing policies enacted by countries around the globe have promoted the development of the global wind power industry.Germany ′s wind power purchasing policies can be used by China for reference. [Keywords]wind power generation ;larger generator ;equipment utilization rate ;investment cost ;power storage technology ;smart grid ;wind power purchasing policy ·39· 第5期罗承先.世界促进风电产业发展最新动向·能源知识· 超临界和超超临界发电机组 火电厂超临界和超超临界机组指的是锅炉内工质的压力。锅炉内的工质都是水,水的临界压力是22.115MPa ,温度为347.15℃。在这个压力和温度时,水和蒸汽的密度是相同的,这就叫水的临界点,炉内工质压力低于这个压力就叫亚临界锅炉,大于这个压力就是超临界锅炉,炉内蒸汽温度不低于593℃或蒸汽压力不低于31MPa 则称为超超临界。 超临界机组具有无可比拟的经济性,单台机组发电热效率最高可达50%,每千瓦时煤耗最低仅为255g(丹麦BWE 公司),较亚临界压力机组(最低约327g 左右)煤耗低;同时采用低氧化氮技术,在燃烧过程中减少65%的氮氧化合物及其他有害物质,且脱硫率超98%,可实现节能降耗、环保的目的。超临界、超超临界火电机组具有显著的节能和改善环境的效果,超超临界机组与超临界机组相比,热效率还要高1.2%,一年就可节约6000t 优质煤。未来火电建设将主要发展高效率、高参数的超临界(SC)和超超临界(USC)火电机组。我国已成功掌握先进的超超临界火力发电技术,并为百万千瓦超超临界机组产业化创造了条件。目前一批百万千瓦超超临界机组项目正在建设中。(供稿舟丹)

660MW超超临界燃煤锅炉降低CO排放的试验研究

660MW超超临界燃煤锅炉降低CO排放的试验研究 摘要:随着我国经济的不断发展,人们的生活水平不断提高,对空气质量和环 境的舒适度也在逐渐的增加。在传统的超超临界和超临界燃煤锅炉使用的过程中,一般是采用低NOx旋流煤粉燃烧器及空气分级燃烧技术,并且这是目前应用最广 泛的燃烧技术。即在燃烧的过程中,主燃烧区域一般是在缺氧、富燃料条件下进 行的,并通过燃烧调整,对其燃烧过程中所产生的NOx进行一定程度上的控制。 但是,在这样情况下,就会在燃烧的过程中,产生大量的CO,其浓度也较为偏高,并且在燃烧的过程中,时常会出现一定程度上的偏差,这样就会给我国环境 保护工作带来了严重的威胁,给人们的日常生活环境也必然带来一定程度上的威胁。 关键词:超超临界;燃煤锅炉;660MW;超临界 进入21世纪,我国经济正在迅猛发展,对各个行业领域都提出了更高的要求。在我国新 成立的660MW超超临界燃煤锅炉工作的过程中,一般情况下会选择低NOx旋流煤粉燃烧器 及空气分级燃烧技术,并对燃烧过程中所产生的NOx进行一定程度上的控制。但是,在燃烧 的过程中,不仅仅燃烧的方式存在着一定程度上的不足,对后期环保工作而言也相应的出现 了一些问题,并且在燃烧的过程中,烟气中NOx和CO的生成和相互间一定程度的制约关系,会给生产人员带来一定程度上的调节、操作难度。在这样的情况下,为限制超超临界燃煤锅 炉燃烧过程中所产生的NOx,就会相应地生成大量的CO。这种现象的出现不仅仅给我国在环境保护工作的过程中带来了严重的影响,也给人们的日常生活环境带来极大不便。本文对 660MW超超临界燃煤锅炉降低CO排放进行了分析和探究,以此来促进我国的环保事业的发展。 一、660MW超超临界燃煤锅炉的正常运行的现状 (一)、CO分布较为不均匀 在660MW超超临界燃煤锅炉正常运行和调整过程中,通常会以传统的形式进行运转, 利用空预器对660MW超超临界燃煤锅炉中的CO的排放量和密度,进行一定程度上的测试和分析,这样可以有效的得到660MW超超临界燃煤锅炉炉膛中含有的CO的释放量和密度。但是,在660MW超超临界燃煤锅炉运行的过程中,空预器在锅炉前后的分布并不均匀,呈现 一边大一边小的形式。另外,在660MW超超临界燃煤锅炉正常运行的过程中,空预器中含 有的CO与氧气量的分布正好呈现相反分布状态,其两边的偏差尤为显著,最高的密度可以 达到9500mg/m3,最低的仅有60mg/m3,其平均的含量为2190mg/m3,工作人员对显示出来 的数据进行的了研究和分析,认为660MW超超临界燃煤锅炉两侧的风粉分配是不均匀的, 导致660MW超超临界燃煤锅炉产生的CO的分布也是非常不均匀。 (二)、当前主流的660MW超超临界燃煤锅炉运行情况 在当前主流的660MW超超临界燃煤锅炉运行的过程中,运行人员将同层的燃烧器外采 用均等的配风。但是在660MW超超临界燃煤锅炉运行过程中,因为风粉没有均匀的分配, 这样就导致660MW超超临界燃煤锅炉的两端产生大量的CO气体,其密度较大,这样在一定程度上就会影响了660MW超超临界燃煤锅炉的稳定运行和正常的燃烧调整。因此,在 660MW超超临界燃煤锅炉的运行的过程中,生产人员理应对这样的现象给予高度的重视, 应当对660MW超超临界燃煤锅炉的运行进行分析和探究,避免出现当前660MW超超临界 燃煤锅炉运行方式所带来的问题。如图1所示: 二、660MW超超临界燃煤锅炉降低CO排放方法分析 (一)、对配风形式进行一定的控制 在660MW超超临界燃煤锅炉运行的过程中,对配风方式的设定了可以有效的缓解CO的 排放量,一般情况下,对氧量的设置为4.50%,但是在实际工作中,氧量却在依次的降低, 分别为5.54%、5.29%、4.95%,这样就导致燃料的燃烧的过程中,会有一些残留的CO物质,

超超临界汽轮机技术发展

超超临界汽轮机技术发展 42091022 赵树男1.超超临界汽轮机的参数特征 超临界汽轮机(supercritical steam turbine)有明确的物理意义。由工程热力学中水蒸汽性质图表知道: 水的临界点参数为: 临界压力p c=22.129MPa, 临界温度t c =374.15℃ , 临界焓h c=2095.2kJ/ kg, 临界熵s c=4.4237kJ/(kg·K),临界比容v c= 0.003147m3/kg。工程上, 把主蒸汽压力p0

p c的汽轮机称为超临界汽轮机。 在国际上, 超超临界汽轮机(Ultra Supercritical Steam Turbine)与超临界汽轮机的蒸汽参数划分尚未有统一看法。有些学者把蒸汽参数为超临界压力与蒸汽温度大于或等于593℃称为超超临界汽轮机, 蒸汽温度593℃可以是主蒸汽温度,也可以是再热蒸汽温度; 有些学者把主蒸汽压力大于27. 5MPa 且蒸汽温度大于580℃称为超超临界汽轮机。1979 年日本电源开发公司(EPDC) 提出超超临界蒸汽参数( Ultra Supercritical Steam Condition)的概念, 简写为USC, 也称为高效超临界或超级超临界。目前, 超超临界汽轮机的提法已被工程界广泛接受和认可, 在传统的超临界蒸汽参数24. 2MPa/ 538℃/ 538℃的基础上,通过提高主蒸汽温度、再热蒸汽温度或主蒸汽压力改善热效率。国外提高超临界机组的蒸汽参数有两种途径: 一种途径是日本企业的做法, 通过把主蒸汽和再热蒸汽的温度提高到593℃或600℃, 实现了供电热效率的提高, 生产出超超临界汽轮机; 另一种途径是欧洲一些企业的做法, 把蒸汽参数提高到28MPa 和580℃, 也实现了供电热效率的提高, 生产出超超临界汽轮机。 国外投运大功率超超临界汽轮机比较多的国家有日本和丹麦, 生产大功率超超临界汽 轮机台数比较多的企业有东芝、三菱、日立、阿尔斯通(德国MAN)和西门子。我国研制超超临界汽轮机, 建议主蒸汽压力取为25MPa ~ 28MPa, 主蒸汽温度为580℃~600℃, 再热蒸 汽温度为600℃, 机组功率为700MW~1000MW。 2.超超临界技术的发展 2. 1 日本超超临界技术开发 日本超超临界技术开发分为2 个阶段实施完成。第一阶段超超临界技术开发从1981 年开始, 1994 年结束。第一阶段的技术研究工作分为2步同时进行: 第一步的蒸汽温度为593℃/ 593℃,第二步的蒸汽温度为649℃/ 593℃。第一阶段技术开发的目标是在传统超临界蒸汽参数( 24.2MPa/ 538℃/ 538℃) 的基础上, 热效率再提高2. 2% 。主要技术研究工作有5项:○1初步试验( 1981年);○2锅炉元件试验(1982~1989年);○3汽轮机转动试验( 1983~1989年);○4超高温汽轮机示范电厂试验(1983~1993年);○5总体评价与分析( 1994年)。1994年完成了第一阶段技术开发的总体评价与分析工作。 第二阶段超超临界技术开发从1995年开始,2001年结束。第二阶段蒸汽温度为630℃/ 630℃, 第二阶段技术开发工作的重点是对9%Cr ~12%Cr 新型铁素体钢进行开发和验证。第二阶段技术开发的目标是在常规超临界蒸汽参数(24. 2MPa/ 538℃/ 538℃)的基础上, 热效率再提高4.8 个百分点。第二阶段技术研究工作有4 项:○1初步试验( 1995 年);○2锅炉元

- 【VIP专享】华能沁北电厂三期(2×1000MW)超超临界燃煤发电机组工程质量评价投标文件--技术

- 超超临界燃煤发电技术

- 超超临界燃煤发电技术的发展历程

- 中国已建、在建、拟建1000MW超超临界机组与电厂统计

- 超超临界电厂

- 超临界和超超临界发电机组

- 国外700℃超超临界燃煤发电技术发展介绍

- 全国火电厂机组详情列表..

- 中国超超临界机组与电厂统计

- 超700℃超超临界发电技术的未来展望-张忠孝

- 超临界、超超临界机组发展现状、

- 超临界燃煤发电机组.

- 超超临界机组介绍word版

- 华润电力蒲圻电厂二期(2×1000MW级)超超临界燃煤发电机组工程三号机组RunBack试验方案(已完善)

- 超临界、超超临界燃煤发电技术

- 超超临界燃煤锅炉技术介绍

- 700℃超超临界燃煤发电机组发展情况概述

- 我国1000MW级超超临界燃煤发电技术的瓶颈浅析

- 发展超超临界发电机组若干技术问题探讨

- 新型大型超超临界空冷发电机组