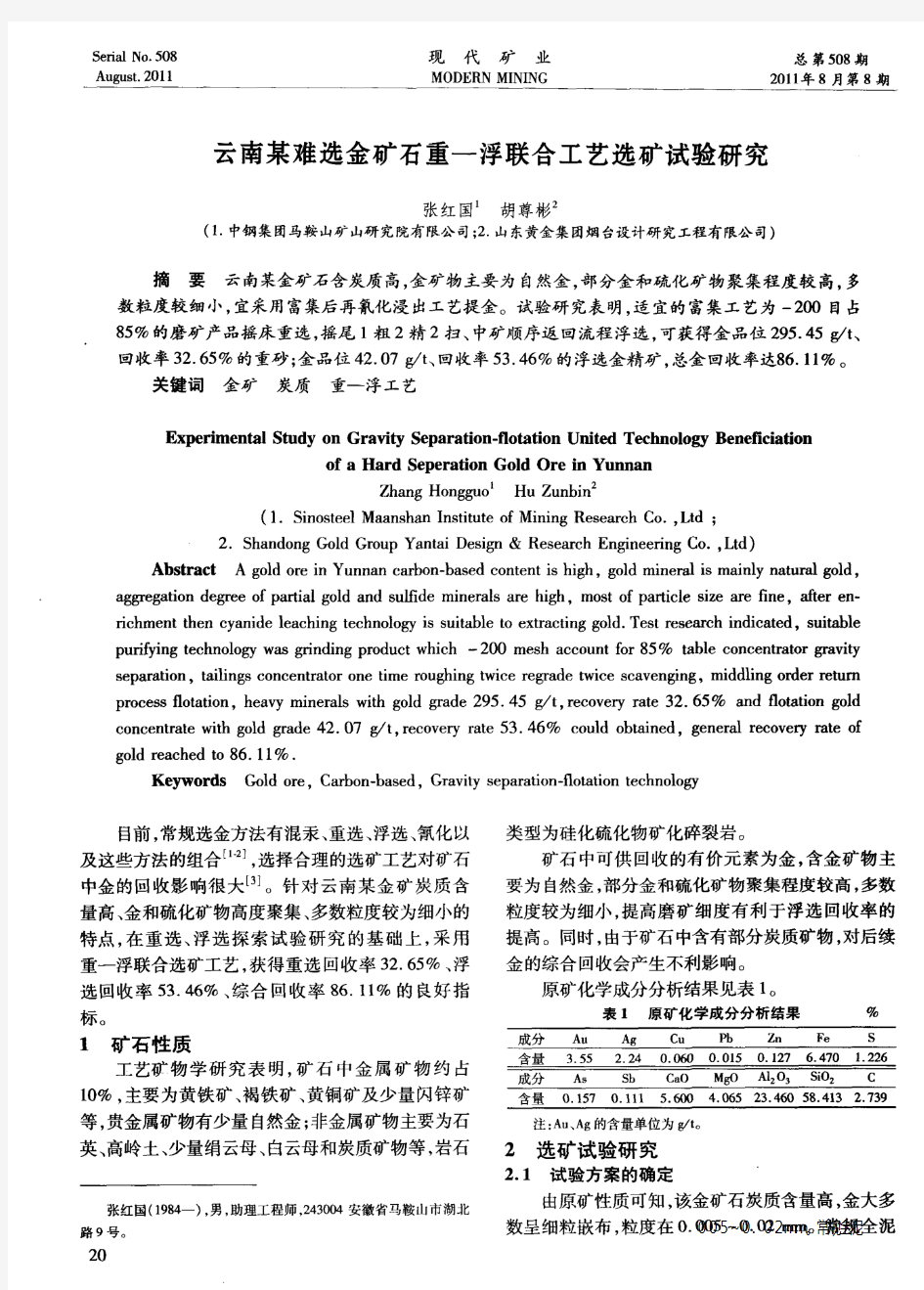

云南某难选金矿石重—浮联合工艺选矿试验研究

铁矿石选矿试验方案示例

铁矿选矿试验案示例 一、某地表赤铁矿试样选矿试验案 拟定试验案的步骤是: (1)分析该矿性质研究资料,根据矿性质和同类矿产的生产实践经验及其研究成果,初步拟定可供选择的案。 (2)根据有关的针政策,结合当地的具体条件以及委托一的要求,全面考虑,确定主攻案。 (一)矿性质研究资料的分析 1.光谱分析和化学多元素分析该试样的光谱分析结果见表1,化学多元素分析结果见表2。 由光谱分析和化学多元素分析结果看出:矿中主要回收元素是铁,伴生元素含量均未达到综合回收标准,主要有害杂质硫、磷含量都不高,仅二氧化硅含量很高,故仅需考虑除去有害杂质硅。 化学多元素分析表中TFe、SFe、FeO、SiO2、AL2O3、CaO、MgO等项是铁矿必需分析的重要项目,下面分别介绍各项的含义及其目的: (1)TFe全铁(指金属矿物和非金属矿物中总的含铁量)。该矿全铁含量仅27.40%。属贫铁矿。 (2)SFe可溶铁(指化学分析时能用酸溶的含铁量)。[next]

用TFe减去SFe等于酸不溶铁,常将其看做是硅酸铁的含铁量,并用以代表“不可选铁”量。该矿“不可选铁”含量很低,因而在拟定案时,无需考虑这部分铁的回收问题;选矿指标不好的原因主要不是由于“不可选铁”造成。 事实上,将酸不溶铁看做硅酸铁的含铁量,这种概念还不够确切,原因是铁矿中经常是几种铁矿物共生,各种铁矿物溶于酸中的情况比较复杂,硅酸铁矿物有的溶于酸,有的也不溶于酸,因而具体应用时必须根据具体情况考虑。 (3)FeO氧化亚铁。一般用TFe/FeO(称亚铁比或氧化度)和FeO、TFe的比值(铁矿的磁性率)表示磁铁矿的氧化程度。它们是地质部门划分铁矿床类型的一个重要指标,也是选矿试验拟定案时判断铁矿可选性的一项重要依据。 根据TFe/FeO和FeO/TFe比值大小可将铁矿划分为如下几种类型: (FeO/TFe)*100(%)>37%TFe/FeO<2.7 原生磁铁矿(青矿)易磁选(FeO/TFe)*100(%)=29-37%TFe/FeO=2.7~3.5 混合矿磁选与其它法联合 (FeO/TFe)*100(%) <29%TFe/FeO>3.5 氧化矿(红矿)磁选困准本实例亚铁比TFe/FeO=8.43,属氧化矿类型,因而较难选。 实践证明,采用上述比值划分矿类型的法,仅适用于铁的工业矿物是磁铁矿或具有不同程度氧化作用的磁铁矿床,矿物成分比较简单。对于矿物成分复杂,含有多种铁矿物的磁铁矿床,矿类型的划分应结合矿床的具体特点并根据试验资料确定。 (4)CaO、MgO、SiO2、AL2O3等是铁矿中主要脉成分。一般用比值(CaO+M gO)/ (SiO2+AL2O3)表示铁矿和铁精矿的酸碱性,它直接决定着今后冶炼炉料的配比。 据(GaO+MgO)/(SiO2+AL2O3)比值大小可将铁矿划分为如下几类: 比值<0.5 为酸性矿冶炼时需配碱性熔剂(灰); 比值=0.5~0.8 为半自熔性矿冶炼时需配部分碱性熔剂或与碱性矿搭配使用; 比值=0.8~1.2 为自熔性矿冶炼时可不配熔剂; 比值>1.2 为碱性矿冶炼时需配酸性熔剂(硅)或与酸性矿搭配使用。 本矿样由于SiO2含量很高,故比值<0.5 ,为酸性矿,冶炼时需配大量的碱性熔剂。因此,我们选矿的任务就是要尽可能地降低硅的含量,减少熔剂的消耗。[next] 综合上述分析资料可知,本试样属于硅高而硫磷等有害杂质含量低的贫铁矿,其亚铁比为8.43.,属氧化矿类型。由于SiO2含量高,为酸性矿,冶炼时需配大量的熔剂。

某铁矿石分选工艺试验研究.doc

某铁矿石分选工艺试验研究某贫铁矿石采自新疆某矿区矿床的两个主要矿体,分为地表矿体和深部矿体。通过分选工艺研究,深部矿石可以采用磁滑轮预先抛废,磁滑轮精矿采用弱磁选流程;地表矿石则因含弱磁性矿物比例较高,不宜采用磁滑轮预先抛废,而需采用弱磁选-高梯度强磁选流程。试验建议该矿石的分选流程宜采用灵活流程,流程结构为磁滑轮抛废-弱磁选-高梯度强磁选,因地制宜,从而获得最佳的经济效益。 1试样制备 试验研究的矿石采自新疆某矿区矿床的两个主要矿体。根据所采矿样重量按代表性要求混匀配矿,得到试验用的原矿样Ⅱ及Ⅳ。其中原矿样Ⅱ全铁品位24.98%,从矿床深部采取;原矿样Ⅳ全铁品位19.88%,从矿床地表采取。配制好的两矿样按照图1-1所示的加工制备流程制备选矿试验研究所需试样。 图1-1 矿样的加工制备流程图 2原矿性质考查 将缩分出的有代表性的试样进行化学分析,结果见表2-1。 表2-1 化学多元素分析结果 为查明矿石中主要矿物的组成,进行了X-射线衍射分析,其结果见图2-1和图2-2。从X-射线衍射分析图可知,矿石中金属矿物主要有磁铁矿、赤铁矿及针铁矿,脉石矿物主要是石英,其次为钙长石。 有矿石性质考查,可知矿石中的有用组分为铁,含量19.88%~24.98%,为贫铁矿石,需经过选矿加工,获得铁精矿才有利于价值。因此,本次试验研究了加工该矿石的合理工艺流程及能达到的技术经济指标。

图2-1 Ⅱ号矿样X-射线衍射分析图谱 图2-2 Ⅳ号矿样X-射线衍射分析图谱 3选矿试验研究 根据矿石中各种铁矿物的性质特征,参考生产实践,较为合理的矿石分选工艺应为弱磁-强磁工艺,本试验对采用磁选工艺的可行性及主要工艺参数及流程进行了试验研究。 3.1磁滑轮抛废试验 本次试验的矿石属贫铁矿石,铁品位19.88%~24.98%,由于有用矿物粗细不均匀嵌布,矿床开采过程中围岩及夹石的混入,当矿石破碎到一定粒度时,即会产生一定量的废石,使

金矿石中提炼金的方法

金矿石中提炼金的方法 单一浮选适用于处理粗、中粒自然黄金铁矿石。经破碎后的矿进入球磨机,磨细呈矿浆后进入浮选。在浮选中,用碳酸钠作调整剂,使黄金上浮。同时用丁黄药与胺黑药作补收剂,使金矿粉与矿渣分离,产出金精矿粉。 重力选矿系利用黄金与其它矿物比得的差异性进行浮选。比重差异愈大,更易于分离。将含金矿沙置入圆筒筛,通过高压水进行流矿,大于筛孔的砾砂经溜糟、皮带输送入尾矿场;小于筛孔的矿沙通过公配器输入1-3段圆跳汰机,经3段跳汰机精矿自流入摇床,进行粗、细、扫选,生产出精沙矿。此法多用于流沙矿,细碎后的矿石也可适用。 混汞浮选适用于处理自然金嵌布粒度较粗,储存在黄铁矿和其它硫化矿石。与单一浮选不同的是在磨矿后加汞板进行金回收,回收率可达30-45%。混汞后的矿浆,通过分级机溢流进行浮选。为使更好地生成汞金,磨矿时加添一定浓度的碳酸纳、苛性钠等,可使汞金回收率提到70% 。 炭浆法提金工艺,这种工敢是80年代世界最先进的提金方法,用在处理含金褐铁矿氧化矿石的选别效果更佳。1983年,中国黄金总公司对潼关金矿的选矿工艺决定改造,引用美国戴维麦基公司的炭浆提金新工艺。炭浆法即在氧化浸出的同时,进行活性炭吸附,提高金的浸出率。其流程包括:两段闭路破碎,两段磨矿,挽流器溢流产品-200目占95%,而后进入浓密机,将矿浆浓度由18-20%浓缩为42-45%左右,再经缓冲槽进入浸出吸附槽,进行浸出作业,同时用椰子壳制成的活性炭吸附,得出最终产品载金炭。尾矿用高频完全筛回收碎活性炭中的金,而后用液氯处理含氰尾液。金回收以解析、电解、酸洗等方法获得。解

析用高浓度氰化物、高碱度,进行高温高压将载金炭中的金解析下来,再将载析下来的溶液送电解回收。电解槽以钢棉为阴极、不锈钢为阳极,使金吸附在钢棉上,解析下来的活性炭用盐酸洗涤,附去炭酸钙以及其他杂质,最后在返600℃的回转窑中再生。此项工艺经过1986-1987年的试行情况分析,1987年的浸出率比1986年5个月平均指标低5.73个百分点,为81.36%。而且各月浸出率波动较大,最你为33%,最高达98.4%。原因是矿厂中硫化物及铜的含量比1984年1月和5月分别由国内、国外试验分析的结果都有增加的趋势,银、铝、铜增加亦较显着,影响炭浆工艺的浸出效果。故于1987年改造了一条浮选流程,把部分含铜较高的硫化矿用浮选法处理,既利用了原浮选系列闲置设备,又保证了炭浆法的浸出率。冶炼经过各种选矿方法生产出金精矿粉、加入KNO3氧化剂及银和硼砂。当炉温升到700℃时,毛金熔化,炉温升至1000℃,熔液开始沸腾,渣液呈飘浮状,白炽明亮的金质下沉平静,当炉温加温至1250℃-1350℃时,渣液表面亮度变暗,经数次扒去渣液,生产出纯金。总过程是通过熔化使熔液中的过剩硫等化合物氧化除去。电解直接冶炼此法为潼关金矿所采用,以钢棉为阴极直接熔炼得金银合质金。由于此法原设计所得合质金,金银不易分离,交售时白银不予计价,钢棉一次使用混入渣,成本太大。现改为水洗电解钢棉,得金银泥,一般品位为22-28%的金,15-20%的银,在金银分离反应时银、铜、铁等渣质进入溶液,而金不溶解,呈红棕色状态存在,而后将金泥水洗、烘干和溶剂一起冶炼。

金矿石的选矿工艺

书山有路勤为径,学海无涯苦作舟 金矿石的选矿工艺 金矿石的各种类型因性质不同,采用的选矿方法也有不同,但普遍采用重选、浮选、混汞、氰化及近年来的树脂矿浆法、炭浆吸附法、堆浸法提金新工艺。对某些种类的矿石,往往采用联合提金工艺流程。 用于生产实践的选金流程方案很多,通常采用的有如下几种: 1.单一混汞此流程适于处理含粗粒金的石英脉原生矿床和氧化矿石。混汞法提金是一种古老而又普遍的选金方法。在近代黄金工业生产中,混汞法仍然占有很重要的位置。由于金在矿石中多呈游离状态出现,因此,在各类矿石中都有一部分金粒可以用混汞法回收。实践证明,在选金流程中用混汞法提前回收一部分金粒,可以明显地降低粗粒金在尾矿中的损失。 混汞法提金的理论基础为,汞对金粒能选择性地润湿,然后向润湿的金粒中扩散。在以水为介质的矿浆中,当汞与金粒表面接触时,金与汞形成的接触面代替了原来金与水和汞与水的接触面,从而降低了表面能,亦破坏了妨碍金与汞接触的水化膜。此时汞沿着金粒表面迅速扩散,并使相界面上的表面能降低。随后汞向金粒内部扩散,形成了汞的化合物-汞齐(汞膏)。 混汞提金法又分为内混汞和外混汞两种。所用混汞设备有混汞板、混汞溜槽、捣矿机、混汞筒和专用的小型球磨机或棒磨机。 混汞提金法工艺过程简单,操作容易,成本低廉。但汞是有毒物质,对人体危害很大。所以,采用混汞提金的选矿厂应当严格遵守安全技术操作规程,使汞蒸气和金属汞对人身体的危害限制到最小程度。 2.混汞-重选联合流程此流程分为先混汞后重选和先重选后混汞两个方案。先混汞后重选流程适用于处理简单石英脉含金矿石。先重选后混汞流程适用于处理金粒大,但表面被污染和氧化膜包裹的不易直接混汞的矿石,以及含金量

金矿选矿工艺

金矿选矿工艺 金矿工艺通常是由金矿与脉石的物理性质、化学性质及矿物学性质决定的,如比重差很大、浸染粒度粗的金矿石,一般用重选法处理;矿物表面润湿性差别大、浸染粒度细的金矿石,一般用浮选法处理。 对于某些复杂的难选金矿石,为了最大限度地提高金的回收率并回收其他有用成分,选择多工艺联合流程无疑在技术上是必要的,在经济上也是合理的。 常见的金矿石主要有两大类:石英脉型金矿石与硫化含金矿石。 一、石英脉型金矿石:石英脉型金矿石选矿工艺主要是氰化法、浮选法,工艺的确定主要取决于金的粒度及与其他矿物的共生关系。在矿石表面受污染或有薄膜的游离态金的情况下,可采用跳汰重选回收一部分金,降低尾矿品位,减少氰化浸出时间。 当矿石可浮性较好时,含石英的金矿石浮选能产出近似氰化工艺处理后的尾矿,浮选尾矿磨后再浮选,可以提高浮选回收率。在多数情况下,氰化法应用于石英脉型金矿石较为普遍,其主要考虑的是矿石磨矿细度,矿浆中氰化物浓度,浸出时间。同时,为了减少氰化作业量,可采用浮选精矿再氰化的工艺。 二、硫化物含金矿石:绝大多数含金硫化矿石可以用浮选法处理,有的亦可用氰化法处理,或采用联合方法,也可以用混汞、重选或其联合流程。 浮选或氰化流程的选择,取决于金的回收率、伴生矿物的综合利用程度等,如果矿石中含有较多的粗粒金,则必须预先选出,因为粗粒金在氰化溶液中溶解较困难,而且浮选法也难以回收。当金粒表面洁净,且矿石中没有对混汞有害的成分时,混汞法较重选法效果较好。在生产实践中,常用的含金硫化矿的选矿流程为:先浮选,浮选精矿可以直接氰化,也可再磨后氰化,或用重选与混汞处理。 对于金矿选厂,尽量采用成熟的、简单易行的生产流程,在这个前提下,选矿设备选型、厂区建设都要留有余地,为以后生产发展和流程改进提供条件。

黄金选矿-提炼技术简介(一)

书山有路勤为径,学海无涯苦作舟 黄金选矿-提炼技术简介(一) 金在矿石中的含量极低,为了提取黄金,需要将矿石破碎和磨细并采用选矿方法预先富集或从矿石中使金分离出来。黄金选矿中使用较多的是重选和浮选,重选法在砂金生产中占有十分重要的地位,浮选法是岩金矿山广为运用的选矿方法,目前我国80%左右的岩金矿山采用此法选金,选矿技术和装备水平有了较大的提高。(一)破碎与磨矿据调查,我国选金厂多采用颚式破碎机进行粗碎,采用标准型圆锥碎矿机中碎,而细碎则采用短头型圆锥碎矿机以及对辊碎矿机。中、小型选金厂大多采用两段一闭路碎矿,大型选金厂采用三段一闭路碎矿流程。为了提高选矿生产能力,挖掘设备潜力,对碎矿流程进行了改造,使磨矿机的利用系数提高,采取的主要措施是实行多碎少磨,降低入磨矿石粒度。(二)重选重选在岩金矿山应用比较广泛,多作为辅助工艺,在磨矿回路中回收粗粒金,为浮选和氰化工艺创造有利条件,改善选矿指标,提高金的总回收率,对增加产量和降低成本发挥了积极的作用。山东省约有10多个选金厂采用了重选这一工艺,平均总回收率可提高2%~3%,企业经济效益好,据不完全统计,每年可得数百万元的利润。河南、湖南、内蒙古等省(区)亦取得好的效果,采用的主要设备有溜槽、摇床、跳汰机和短锥旋流器等。从我国多数黄金矿山来看,浮—重联合流程(浮选尾矿用重选)适于采用,今后应大力推广阶段磨矿阶段选别流程,提倡能收、早收的选矿原则。(三)浮选据调查,我国80%左右的岩金矿山采用浮选法选金,产出的精矿多送往有色冶炼厂处理。由于氰化法提金的日益发展和企业为提高经济效益,减少精矿运输损失,近年来产品结构发生了较大的变化,多采取就地处理(当然也由于选冶之间的矛盾和计价等问题,迫使矿山就地自行处理)促使浮选工艺有较大发展,在黄金生产中占有相当的重要地