05 板凸度和平直度理论

热轧带钢尾部轧破分析及控制方法探讨

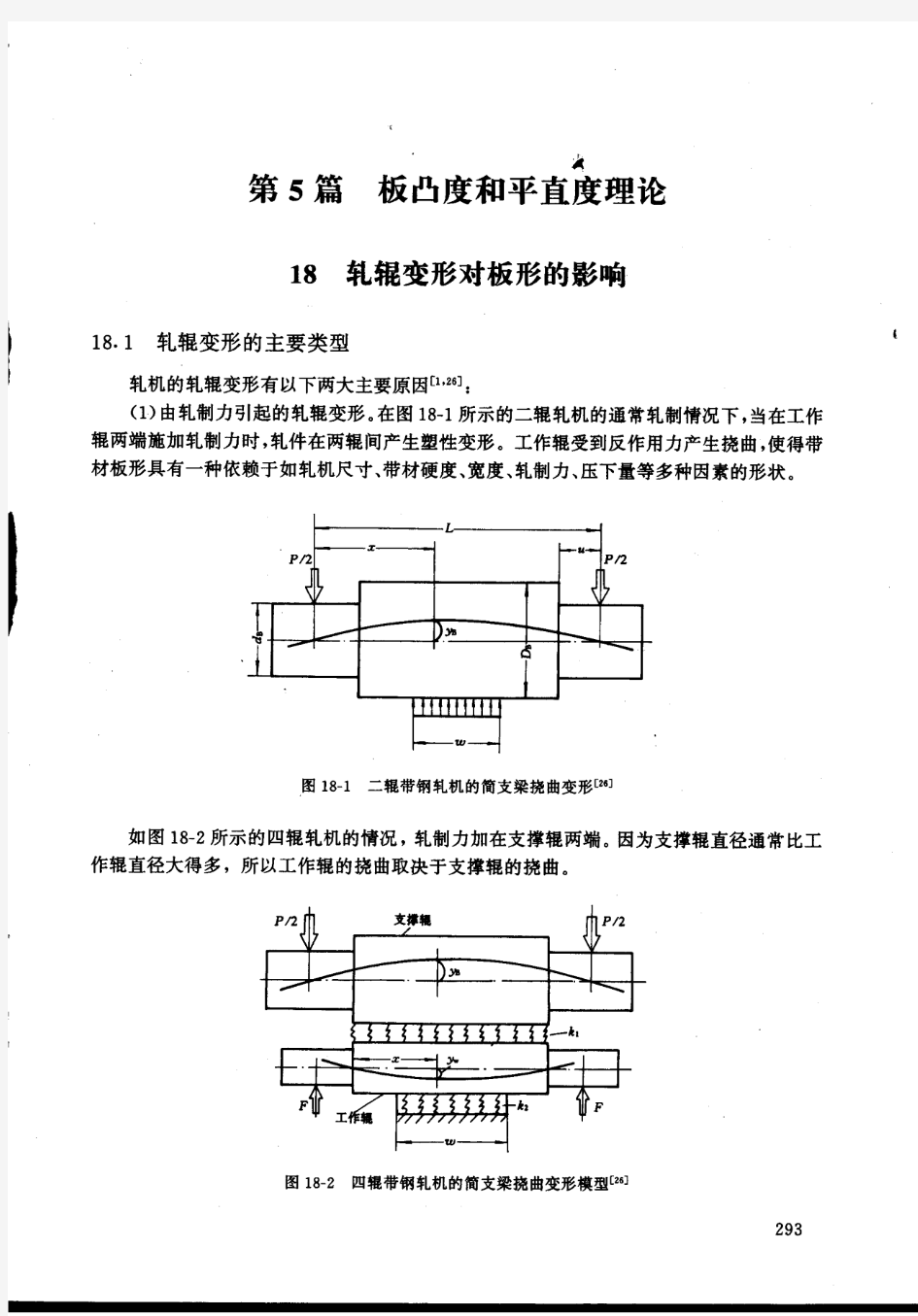

热轧带钢尾部轧破分析及控制方法探讨 【摘要】热轧带钢尾部轧破主要有跑偏轧破、甩尾轧破、中浪轧破等,生产现场最多的就是跑偏轧破,引起跑偏轧破的各种因素较多,相互间有叠加影响,多因素的轧破严重制约生产。通过对热轧带钢各类尾部轧破进行详细的成因分析,介绍了减少带钢尾部轧破相应的控制方法及措施。 【关键词】热轧带钢尾部轧破 1.前言 热连轧带钢生产,精轧在轧制薄规格(1.5*1035/2.0*1250/2.5*1500等以下)、硬质钢种宽轧件带钢时带钢尾部运行极不稳定,控制不好、操作不当不到位,非常容易发生带钢尾部轧破事故。轧破给生产造成很大的危害,尾部破碎或折断很容易损伤辊面,造成产品的凹凸块缺陷,迫使更换轧辊;破碎残片如与轧件接触,又往往造成轧件表面刮伤或轧废堆钢事故;破碎残片带入卷取机内,轻者要影响卷取机的正常生产,重者还会损坏卷取机各辊面。因此轧破破坏了精轧的轧制稳定性、连续性,严重时将影响合同完成率、事故辊耗加大,增加了工序制造成本。 随着八钢1750热轧产线轧制品种的多元化,每月生产硬质薄规格批量不断增大,造成带钢在精轧轧制稳定性存在较大问题,尾部轧破事故显得尤为突出,预防、减少带钢尾部轧破成为技术人员和操作人员的重点、难点工作。 2.带钢尾部轧破成因分析及控制方法 2.1轧破定义 “带钢轧破”,是指在正常生产过程中带钢在穿带、通板、抛钢时跑偏或甩尾的带钢边部或中部折叠进入下游机架,成品带钢表面出现多层重叠或轧穿、撕裂等现象称带钢轧破(如图1)。 图1 带钢轧破外观 2.2带钢尾部轧破分类 带钢尾部在精轧机内轧破表现形式较多,只有分清轧破各种表现形式,对症分析,才能制定有效的控制方法和操作思路。 (1) 按轧破宽度方向部位分: 沿宽度方向尾部轧破形式分为边部(工作侧或传动侧)轧破和中间轧破两种,如图2。 A、边部轧破 B、中间轧破 图2 尾部轧破部位 (2) 按轧破原因分:

自动板形控制系统在热轧生产线的应用

自动板形控制系统在热轧生产线的应用 本文介绍自动板形控制系统(APFC)如何在热轧生产線进行板形自动控制的原理,研究自动板形控制系统的模型设定功能,动态控制功能等,并介绍这些功能如何提高热轧板形控制精度,提高热轧产品质量。 标签:模型设定动态控制功能轧辊磨损计算轧辊热凸度补偿计算 引言 随着社会发展和科学技术的进步,用户对高技术、高质量、高附加值的热轧带钢产品需求显著增加,对钢铁产品质量、品种、性能方面的要求也越来越高,自动板形控制系统(APFC)在热轧生产线的应用也显得也越来越重要。自动板形控制系统(APFC)主要包括PC角初始设定,弯辊力初始设定,轧辊磨损计算,轧辊热凸度补偿计算功能和平直度反馈等功能。 一、自动板形控制系统(APFC)功能应用 1.模型设定功能 自动板形控制系统(APFC)主要是根据热轧二级粗轧和精轧的计算结果对PC角的初始设定和弯辊力的初始设定进行二次计算,通过精轧入口板坯凸度和粗轧实际轧制数据计算出热轧轧机的R2到F5的的弯辊力和F1、F2、F3的PC 角(0-1.5度),并根据轧制时间计算出轧辊的热凸度和磨损值用于模型修正计算。 自动板形控制系统(APFC)计算流程图 关于PC角初始设定和弯辊力初始设定在算法上可根据需求自动选择模型的计算重点,保证自动板形控制系统(APFC)有合理的计算结果。APFC系统主要通过优化弯辊力和PC角计算方法来提高模型计算的精度和合理性,来满足板卷的凸度和平直度。 通过热轧二级计算设定数据计算出板坯的凸度偏差。 (1) 由板坯的凸度偏差计算出板坯凸度。 由板坯凸度的计算结果,再根据等比例凸度原理计算板坯平直度。 通過采集大量的生产数据,根据不同的钢种、厚度和宽度进行优质数据归纳总结,提取关键模型设定数据,再利用神经元算法和轧辊形变模型计算出符合生产实际的模型修正系数,定期反馈给自动板形控制系统(APFC),使其模型计算

热轧铝板带坯的凸度及其控制

热轧铝板带坯的凸度及其控制 作者:贲洪艳1,辛达夫2,吕岩3 (1.燕山大学,河北秦皇岛 066000;2.渤海铝业,河北秦皇岛 066000;3.东北轻合金有 限责任公司,黑龙江哈尔滨 150060) 摘要:为取得板带箔高精度平直板形,仅仅强化热精轧的凸度控制是不够的,因为在随后的冷轧机上的AFC系统要改变热轧板形也是无能为力的,在热粗轧机上的板凸度控制不能忽略。 关键词:热轧坯料;板形;板凸度;平直度 1 板凸度产生的原因及调整策略 板形已经成为板带箔材的重要质量指标。当采用热轧坯料轧制时,获得良好平直的板带箔材的关键在于控制好热粗轧的板形(凸度)。因为板带在轧制过程板坯的凸度具有明显的遗传性。经过铣面的板坯,断面是平直的。在热粗轧过程,每一道次的绝对压下量差不多相等,但轧制力是在变化的,这就使得辊型一直在变化,造成板带凸度在不断变化。由于板坯较厚,在轧制过程,除了纵向的明显延伸,金属的横向流动也比较容易,所以尽管凸度变化较大,板形并没有明显缺陷。这就是所谓的“带材平直度锥”或称平直度调节的喇叭形原理,见图1[1]。用公式表示为:

c o-带材入口凸度;h o-带材入口厚度; w-带材宽度;宽/厚比数据对应低碳钢 图1 带材平直度锥 c1,c2-分别为带材入口和出口凸度; h1、h2-分别为带材入口和出口厚度 W-带材宽度; a、b-常数(对低碳钢a=b=1.86)。 图2 1100铝合金2100mm宽,出口厚度5.5mm平直度死区的模拟计算结果 肖赫特和汤森开发的带材平直度模型中,以及萨默斯的进一步研究中都指出,如果带材相对凸度的变化在图2中的影线区,则热轧期间平直度良好。 图2中的影线区称平直度死区,平直度死区表示带材板形不发生变化的出口带材相对凸度变化的允许范围。这个范围随宽厚比和轧材变形阻力的增加而减小。也代表了对平直度的调节范围[1]。两条虚线之间代表的是平直度执行器的调节能力。从图2中可以看到,当铝板带厚度在16mm~14mm左右,尽管凸度变化范围较大,板带并无明显的平直度缺陷(当然也

板型

1. 板形基本理论 板带的轧制过程实质上是金属在旋转的弹性体—轧辊作用下发生塑性变形的过程。一定断面形状的坯料经过轧制发生明显的纵向延伸和一定的横向流动,最终成为一定尺寸的成品。产品质量评价的主要指标为板平直度和板凸度。 1.1 板形及其表示方法 所谓板形直观地说是指板材的翘曲度;就其实质而言,是指带钢内部残余应力的分布。人们依据各自不同的研究角度及不同的板形控制思想,采用不同的方式定量地描述板形。 1.1.1 相对长度差表示法 把翘曲的带钢裁成若干个纵条并铺平,则在带钢的横向各点有不同的延伸,用L L /?来表示板形,如图1.1所示。通常板形以I 单位表示,其公式见(1-1)。 V L R L L ?V 图1.1 板形的相对差表示法示意图 510??? ? ???=L L I (1-1) 式中:I —带钢板形,以I 单位表示; L ?—带钢纵向延伸差,mm ; L —带钢基准点的带钢长度,mm 。

1.1.2 波形表示法 翘曲的带钢切取一段置于平台上,如将最短纵条视为一直线,最长纵条视为一正弦波,以翘曲波形来表示板形,则称为翘曲度。翘曲度通常以百分数来表示,如图1.2所示。带钢的翘曲度λ表示为: %100?= V V L R λ (1-2) 式中:λ—翘曲度,以百分数表示; V R —波幅,mm ; V L —波长,mm 。 V R V L V V L L ?+平台 带钢 图1.2 板形的波形表示法 1.1.3 相对差表示法和波形表示法之间的关系 翘曲度λ和最长、最短纵条相对长度差I 之间的关系表示为: 225 2 52510210λππ=???? ? ??=??=V V V V L R L L I (1-3) 式中:I —带钢板形,以I 单位表示; λ—翘曲度,以百分数表示。 该式说明相对差表示法和波形表示法之间的关系,只要测出带钢的波形就可以求出相对长度差。 1.2 板凸度 所谓板凸度是指板中心处厚度与边部代表点处的厚度之差,有时为强调没有考虑边部减薄,又称它为中心板凸度。其表达式为:

7 中厚板板凸度和板形控制技术汇总

7中厚板板凸度和板形控制技术 7.1板凸度和板形的基本概念 中厚板生产是钢铁生产过程的重要组成部分,板凸度和平直度是重要的质量指标。近年来,在中厚板轧制中,普遍采用大压下轧制、低温轧制等技术,轧制力大幅增加,板凸度和平直度控制的问题也更加突出。本章将就中厚板板凸度、平直度控制时应考虑的影响因素及具体的数学模型进行讨论。 所谓板形(plate shape),通常指的是平直度(flatness),或称翘曲度,俗称浪形,即沿中厚板长度方向上的平坦程度;而在板的横向上,中厚板的断面形状(profile),即板宽方向上的厚度分布也非常重要。断面形状包括板凸度、边部减薄及断面形状等一系列概念。其中,板凸度(plate crown)是最为常用的横向厚度分布的代表性指标。 7.1.1板凸度 中厚板板凸度可以定义为轧件横断面上中心处厚度与边部某一代表点(一般指离实际轧件边部40mm处的点)处厚度之差值(图7-1),即 C h=h c-h c (7-1) 式中h c——钢板横断面上中心处的厚度; h c——钢板横断面上边部某一点代表处厚度。 7.1.2边部减薄 轧后板材在90%的中间断面大致具有二次曲线的特性,而在接近钢板边部处,厚度迅速减小,发生边部减薄现象。工业应用中,板凸度指除去边部减薄区以外断面中间和边部厚度差。边部减薄也是一个重要的断面质量指标。边部减薄量直接影响到边部切损的大小,与成材率有密切关系。边部减薄表示为: C e=h el-h e2(7-2) 式中C e——板带钢的边部减薄; h el——边部减薄区的厚度; h e2——骤减区的厚度。 7.1.3 中厚板断面形状的表达式 中厚板的板形与中厚板断面形状有关,所以为了控制中厚板的平直度,也可以将中厚板的板形用断面形状参数来表述。钢板的断面形状可以用轧件厚度^(z)和板宽方向离开中心线距离x之间的多项式来表示,即 h(x) = h c+a1x+a2x2+a3x3+a4x4(7-3) 式中h c——嘲。忤中部桷厚霞; a1,a2,a3,a4——断面形状的特征参数。 任何一个给定的断面形状,都能以式7-3来表达。但是除一次项与两侧压下不等有关外,一般认为中厚板轧件是左右对称的,因此奇次项不存在,同时为了计算的简便,可以忽略高次项的影响,因此式7-3可以写成: h(x) = h c+ a1x + a2x2+ a4x4(7-4) 由上式可知,只要知道4个参数h c、a1、a2、a4,则断面形状完全可以确定。系数a1、