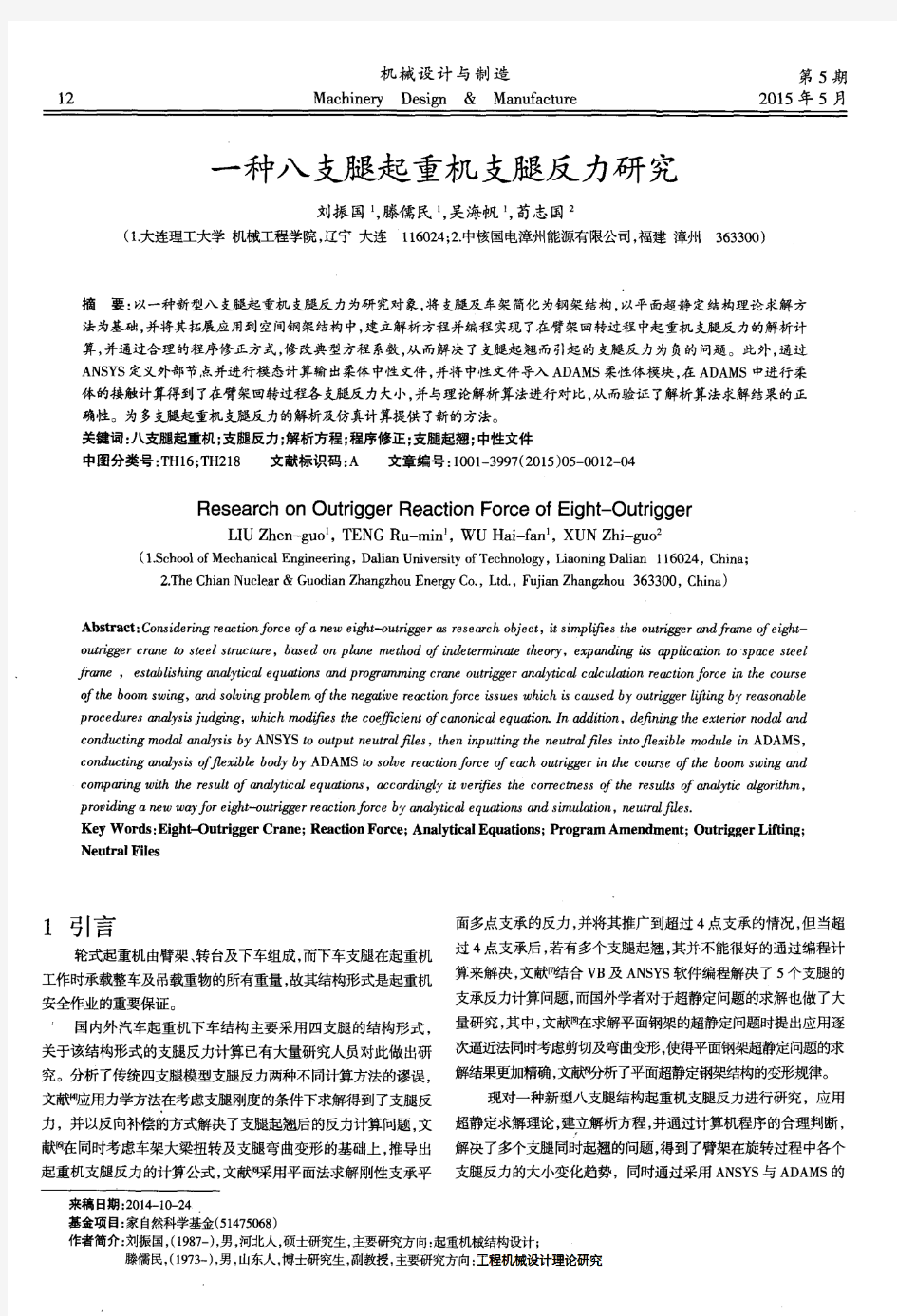

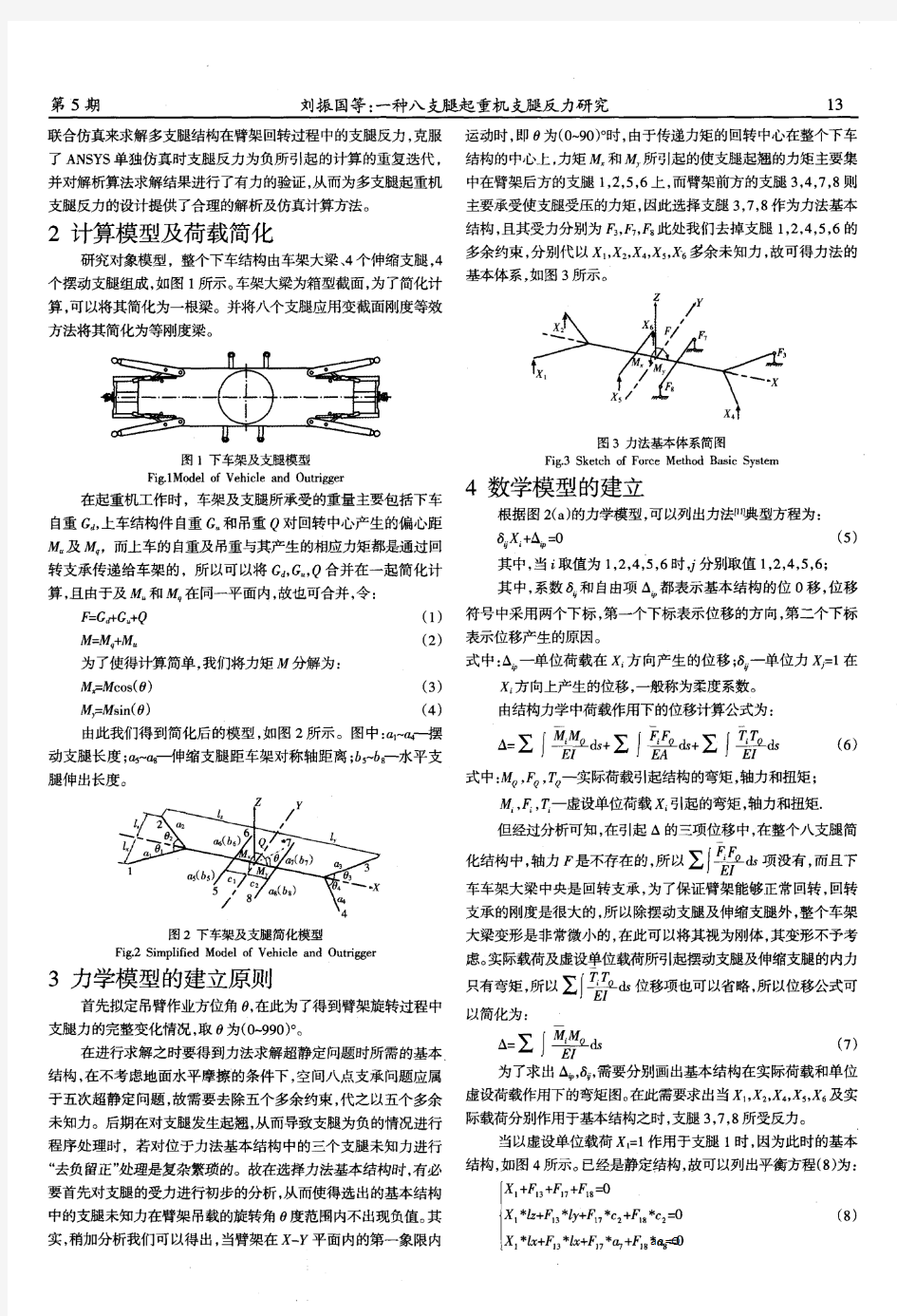

一种八支腿起重机支腿反力研究

汽车吊机支腿反力计算及梁板受力分析

附件三: 汽车吊机支腿反力计算及梁板受力分析 一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1为上车和吊重的重量和,移到位于对称轴上的回转中心后产生力矩M ;e 0、e 1为G 0、G 1位置到四支腿中心的距离,按对称轴为直角坐标系定位。R 1、R 2、R 3、R 4分别是四支腿的支反力,其中R 3、R 4为近吊装物处两支腿反力,徐工QY130K 汽车起重机支腿间距如图1中,a=3.78m ,b=3.8m 。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩M 和吊重P ,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 011011cos sin (1)(1)()4e e R G G M b b b a αα??= ++--+???? 012011cos sin (1)(1)()4e e R G G M b b b a αα??= ++---???? 013011cos sin (1)(1)()4e e R G G M b b b a αα??= -++++???? 014011cos sin (1)(1)()4e e R G G M b b b a αα??= -+++-???? e 0、e 1为G 0、G 1位置到四支腿对称中心的距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为13m ,臂长约为18.8m ,根据额定起重表,幅度14m 、臂长21.28m 最大吊重为29.3t>22t ,满足起吊要求。 徐工QY130K 汽车起重机车长14.95m ,宽3m ,行驶状态车重55t ,主要技术参数详见表1。

汽车吊机支腿反力计算及梁板受力分析

汽车吊机支腿反力计算及梁板受力分析 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

附件三: 汽车吊机支腿反力计算及梁板受力分析一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1 为上车和吊重的 重量和,移到位于对称轴上的回转中心后产生力矩M;e 0、e 1 为G 、G 1 位置到四支腿中心 的距离,按对称轴为直角坐标系定位。R 1、R 2 、R 3 、R 4 分别是四支腿的支反力,其中R 3 、R 4 为近吊装物处两支腿反力,徐工QY130K汽车起重机支腿间距如图1中,a=,b=。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩M和吊重P,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 e 0、e 1 为G 、G 1 位置到四支腿对称中心的距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为13m,臂长约为,根据额定起重表,幅度 14m、臂长最大吊重为>22t,满足起吊要求。 徐工QY130K汽车起重机车长,宽3m,行驶状态车重55t,主要技术参数详见表1。 表1 徐工QY130K汽车起重机主要参数

吊机支腿纵向距离,横向距离,支腿箱体位于2桥和3桥之间以及车架后端,工作时配重38000kg 。根据车轴及转盘中心位置计算吊装下车重心点G 0,尺寸位置关系详见图2,由合力矩确定的平行力系中心即为吊车重心。 图2 车轴及转盘中心位置尺寸 由轴重参数得:下车重量G 0=9100+9100+9100+12500+12700+9700=62200 kg 上车配重重量=38000 kg 上车未加配重时重心到车后边缘距离Rc 为: 9700312700 4.412500 5.7591007.62910010.04910011.46 62200 6.78Rc m ?+?+?+?+?+?= = 则下车重心G 0到臂架回转中心G 1的纵向距离为工作臂架回转中心G 1到两后支腿的纵向距

吊车地基承载力验算

7、对所用吊具及设备要进行验算,为吊装作业提供充分的理论依据,以确保施工过程能够安全顺利地进行。这一部分主要考虑二部分内容:吊车在指定范围内能否满足施工所需的起重要求和吊具中吊带及“U”型卡环型号需要确定;盾构机在斜坡基座上是否滑移。 表10-3 GMT8350型350T吊车起重性 能表 半 径(m) 重量(T) 91012 12511189表10-4 KMK6200型220T吊车起重性 能表 半 径(m) 重量(T) 81012 73.462.954.4 ㈠吊车吊装能力验算(以1#盾构机为例) (1)350T吊车能力验算: 1)盾构切口环两部分相等,重量均为28T。设350T吊车单机提升,所受的负荷为 F’,则) ( ' 1 q Q K F+ ? = 式中 1 K—动载系数1.1—1.3,此处取1.2 Q —切口环下半部重量为28T q —吊钩及索具的重量,单机吊 装时,一般取0.02Q 所以 T q Q K F272 . 34 ) 28 02 .0 28 ( 2.1 ) ( ' 1 = ? + ? = + ? = 对照350T吊车的起重性能表可以看出,只要 吊车的工作半径小于12m完全能满足前体吊 装施工作业要求(见吊车站位图)。 2)刀盘驱动部分的重量为72T。设350T 吊车单机提升该部分,所受的负荷为F’,则 ) ( ' 1 q Q K F+ ? = 式中 1 K—动载系数1.1—1.3,此处取1.2

Q — 驱动部分的重量为72T q — 钩头及索具的重量,取0.02Q 所 以 T q Q K F 128.88)7202.072(2.1)('1=?+?=+?=<89T 对照350T 吊车的起重性能表可以看出,只要吊车的工作半径小于12m 就能满足施工作业要求。 3)螺旋输送机重量为20T 。设220T 吊车单机提升这一部分,所受的负荷为F ’,则 )('1q Q K F +?=式中 1K —动载系数 1.1—1.3,此处取1.2 Q —螺旋输送机的重量为20T q —钩头及索具的重量,单机吊装时,一般取0.02Q 所 以 T T q Q K F 54.444.22)2002.020(1.1)('1<=?+?=+?= 对照220T 吊车的起重性能表可以看出, 只要吊车的工作半径小于12m 可满足施工作 业要求(吊车站位图)。 4)盾构支撑环上下部分,总重量为90T 。 设350T 吊车单机提升这一部分,所受的负荷 为F ’,则)('1q Q K F +?= 式中1K —动载系数 1.1—1.3,此处取1.2 Q —支撑环的总重量为90T q —取钩头及索具的重量为0.02Q 所 以 T q Q K F 16.110)9002.090(2.1)('1=?+?=+?=<111T 只要吊车的工作半径小于10m ,可满足施工作业要求。 通过上述验算,确认350T 吊车可以满足 盾构主机组装过程中的吊装要求(见吊车站 位图)。

汽车吊支腿负荷计算

三一220t汽车吊支腿压力计算书 一、工程概况 大新大厦改扩建项目1#6015拆卸时需三一220t全路面汽车吊在地面上进行作业,220吨汽车吊吊装50m吊臂时作业半径12m,吊臂重量8.36t。 二.吊装计算参数 1).220t汽车吊整机自重72t; 2).220t汽车吊平衡重75t; 3).6015塔吊吊臂自重8.36t; 三、作业工况 分析现场情况,最不利吊装工况: 1.工况a— 220t汽车吊在作业半径12m处吊装吊臂;

四、支腿压力计算 1.支腿反力计算公式:N ∑∑+++=Xi Xi Xi My Yi Yi Yi Mx n Q G ****)( G ——汽车吊整车自重(含配重); Q ——汽车吊起重载荷(吊重); N ——汽车吊支腿反力; n ——汽车吊支腿数; Mx 、My ——作用于汽车吊上的外力对通过回转中心的X\Y 轴的力矩值; Xi 、Yi ——支腿至通过回转中心的X 、Y 轴的距离; 2.220t 汽车吊整机自重:G=72+75=147t; 3.工况a —吊装6015吊臂时的支腿最大压力: 1)50m 吊臂自重8.36t 考虑动载荷时汽车吊起吊重量:Q=8.36*1.5=12.54t(动载系数取为1.5) 2).吊装对X,Y 轴的力矩 Mx=12.54*10=125.4t.m My=12.54*6.6=82.76t.m t N 58.534 *3.8*3.8 3.8*76.824*3.8*3.8 3.8*4.1254.5421147)3(=+++= 4、220t 汽车吊支腿压力分散处理 1).600*600支腿对地下室顶板的压应力:

汽车吊受力计算

附件:汽车吊受力计算: 一:锅炉钢架组合件重量: 1:ZI柱组合总重量为25390kg。立柱间宽带为9700mm,高度为37960mm。2:Z2柱组合总重量为24053kg。立柱间宽带为9700mm,高度为37760mm。3:Z3柱组合总重量为28535kg。立柱间宽带为9700mm,高度为38260mm。4:Z4柱组合总重量为28559kg。立柱间宽带为9700mm,高度为38760mm。5: 顶板Z1-Z2组合总重量为20749kg。高度为39500mm。 6:顶板Z2-Z4组合总重量为16054kg。高度为39500mm。 二:汽车吊性能参数表: 徐工QAY300T汽车吊 r∕l 15.4 20.5 25.7 30.8 35.9 42.1 46.2 51.3 56.4 61 5 169 150 139 113 6 149 133 125 101 90 7 133 119 113 95 80 69 8 130 105 103 88 71 61 9 108 95 94 81 68 59.5 52 10 96 87 87 75 61 55.5 48.5 43 12 77 75 75 66 56 49 43 38 34 14 66 65 58.7 49 44 38.1 34 30.3 27.2 16 55.5 55 52 44 39.5 34.3 30.8 27.5 24.8 18 48.5 47 40 36 31 28 25.4 22.5 三:根据实际情况我公司研究决定在锅炉钢架吊装、安装过程中,使用一台300T 的汽车吊,一台100T的汽车吊来进行吊装工作,以300T汽车吊为主吊,以100T 汽车吊为副吊。 1:在Z1柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z1柱组合重量25.39T。 2:在Z2柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z2柱组合重量24.053T。 3:在Z3柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,

汽车吊机支腿反力计算及梁板受力分析

附件三: 令狐采学 汽车吊机支腿反力计算及梁板受力分析 一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G0为下车重量;G1为上车和吊重的重量和,移到位于对称轴上的回转中心后产生力矩M;e0、e1为G0、G1位置到四支腿中心的距离,按对称轴为直角坐标系定位。R1、R2、R3、R4分别是四支腿的支反力,其中R3、R4为近吊装物处两支腿反力,徐工QY130K汽车起重机支腿间距如图1中,a=3.78m, b=3.8m。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩M和吊重P,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 e0、e1为G0、G1位置到四支腿对称中心的距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为13m,臂长约为

18.8m,根据额定起重表,幅度14m、臂长21.28m最大吊重为29.3t>22t,满足起吊要求。 徐工QY130K汽车起重机车长14.95m,宽3m,行驶状态车重55t,主要技术参数详见表1。 表1 徐工QY130K汽车起重机主要参数 吊机支腿纵向距离7.56m,横向距离7.6m,支腿箱体位于2桥和3桥之间以及车架后端,工作时配重38000kg。根据车轴及转盘中心位置计算吊装下车重心点G0,尺寸位置关系详见图2,由合力矩确定的平行力系中心即为吊车重心。 图2 车轴及转盘中心位置尺寸 由轴重参数得:下车重量G0=9100+9100+9100+12500+12700+9700=62200 kg

汽车吊受力计算

汽车吊受力计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

附件:汽车吊受力计算: 一:锅炉钢架组合件重量: 1:ZI柱组合总重量为25390kg。立柱间宽带为9700mm,高度为37960mm。 2:Z2柱组合总重量为24053kg。立柱间宽带为9700mm,高度为37760mm。 3:Z3柱组合总重量为28535kg。立柱间宽带为9700mm,高度为38260mm。 4:Z4柱组合总重量为28559kg。立柱间宽带为9700mm,高度为38760mm。 5: 顶板Z1-Z2组合总重量为20749kg。高度为39500mm。 6:顶板Z2-Z4组合总重量为16054kg。高度为39500mm。二:汽车吊性能参数表: 徐工QAY300T汽车吊

三:根据实际情况我公司研究决定在锅炉钢架吊装、安装过程中,使用一台300T的汽车吊,一台100T的汽车吊来进行吊装工作,以300T汽车吊为主吊,以100T汽车吊为副吊。 1:在Z1柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z1柱组合重量25.39T。 2:在Z2柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z2柱组合重量24.053T。 3:在Z3柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T,安全系数为0.8,39.5×0.8=31.6T,大于Z3柱组合重量28.535T。 4:在顶板梁Z1-Z2组合的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为48米,吊装半径为10米。查表得知主臂最大受力为43T, 安全系数为0.8,43×0.8=34.4T, 大于大于顶板梁Z1-Z2组合重量20.749T。

吊车荷载的结构分析

带吊车荷载作用的结构设计 带吊车的结构大多是工业厂房的排架结构,近来也多用于多层工业厂房的框架结构,所以这种可移动荷载的空间整体分析,越来越重要。目前有这种功能的计算软件很少,PKPM 软件首先在TAT和SATWE中实现了吊车荷载的空间计算,这为结构设计提供了更先进的设计工具。 一、吊车荷载的定义方式 1.1 软件操作方式 (1)TAT 由TAT“数据检查和图形检查”进入“特殊荷载查看和定义”再进入“吊车荷载”,则右上角菜单如下: 当选择“定义”项时,屏幕上弹出如下对话框: 吊车荷载定义对话框图 输入完相应的参数后,选择“确定”,则屏幕在下方提示: 请用光标指定吊车在左(上)轨道的两端点

当选择完一根直线上的两点后,屏幕在下方又提示: 请用光标指定吊车在右(下)轨道的两端点 当选择完第二条轨道的两端点后,这组吊车荷载就定义完毕了,如再选择定义项,则进入下一组吊车的定义。 吊车荷载定义后,可以选择“查看”项,来标出各吊车荷载参数,可以选择“删除”项来删除某组吊车荷载的定义,此时屏幕下方提示: 请用光标选择吊车任一轨道的一个端节点 选中轨道的端点后,该组吊车定义被删除。 (2)SATWE 由SATWE“接PM生成SATWE数据”进入“特殊构件补充定义”再进入“吊车荷载”,则右上角菜单如下: 首先应选择“吊车参数”,此时屏幕上弹出如下交互界面: 输入完相应的第1组吊车参数后,还可以继续定义第2组、第3组吊车荷载参数,直至所有的吊车组数都定义完毕。 选择“确定”,然后选择“吊车布置”右上角出现吊车组数的选择,如选择第1组吊车,则屏幕在下方提示: 请用光标指定吊车在左(上)轨道的两端点 当选择完一根直线上的两点后,屏幕在下方又提示: 请用光标指定吊车在右(下)轨道的两端点

轮胎起重机稳定性 支腿反力 计算

轮胎起重机稳定性、支腿反力计算 1、基本符号及参数 回转支承以下结构自重(不包含回转支承自重)mg1,重心坐标Xg1,Yg1,Zg1,风力作用面积及中心高areaw1x,Zw1x,areaw1y,Zw1y。 回转支承下安装面高度 Hz21(支腿),hz211(轮胎) 支腿纵向间距s 支腿横向间距b 回转中心线相对于支承面形心的偏心距ex,ey。 坡度角angleps,anglepb。 采用轮胎支撑援用支腿纵横向间距概念,轴距LS,轮距LB。 计算基准:回转中心线、支腿支承面/轮胎支承面。 回转支承以上固定部分结构自重mg21,重心坐标Xg21,Yg21,Zg21,风力作用:areaw21x,Zw21x,areaw21y,Zw21y,xw21y。 回转支承以上摆动部分结构自重mg2b,重心坐标Xg2b,Yg2b,Zg2b,风力作用:areaw2bx,Zw2bx,areaw2by,zw2by,xw2by。 回转支承以上结构自重mg2,重心坐标Xg2,Yg2,Zg2,风力作用:areaw2x,Zw2x,areaw2y,zw2y,xw2y。 臂架下铰点坐标Xb,Yb,Zb。 计算基准:回转中心线、回转支承下安装面。不包括取物装置(吊钩等)。 臂架长度L0(i),质量、重心及迎风面积mgb(i),xgb(i),ygb(i),zgb(i),areawgbx(i),xwgbx(i),areawgby(i),xwgby(i)。 基准:对臂架尾部铰点及纵轴线。 头部结构尺寸L11,L12 ,L13。 臂架头部等效质mgbeq 有效起升载荷mgq。 吊钩质量mgd。

动滑轮组、拉臂绳质量及长度mgdh,mgdk(i),ldk(i)。 n 回转速度 rpm,Time2 回转起制动时间 s。 Angle 臂架仰角 Angleaa1 臂架平面内货物偏摆角,Angleaa2 垂直臂架平面货物偏摆角。 自重冲击系数coffw1。 起升动载系数coffw2。 vhs,vrs 起升、变幅单绳绳速。mhs,mrs 钢丝绳单位长度质量。 货物悬挂高度 Hzq。 上车臂架轴线与底架纵向轴线的夹角anglebx。 2、整机重心及迎风面计算 整机重心(计算基准为回转中心线,支承面)

汽车吊机支腿反力计算及梁板受力分析

附件三: 汽车吊机支腿反力计算及梁板受力分析一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1 为上车 与吊重得重量与,移到位于对称轴上得回转中心后产生力矩M;e 0、e 1 为G 、G 1 位 置到四支腿中心得距离,按对称轴为直角坐标系定位、R 1、R 2 、R 3 、R 4 分别就是 四支腿得支反力,其中R 3、R 4 为近吊装物处两支腿反力,徐工QY130K汽车起重机 支腿间距如图1中,a=3、78m,b=3、8m。 为简化计算,假设4条支腿支撑在同一水平面内,它们得刚度相同且支撑地面得刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来得集中力矩M与吊重P,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 e 0、e 1 为G 、G 1 位置到四支腿对称中心得距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为13m,臂长约为18。8m,根据额定起重表,幅度14m、臂长21.28m最大吊重为29。3t>22t,满足起吊要求。 徐工QY130K汽车起重机车长14.95m,宽3m,行驶状态车重55t,主要技术参数详见表1。 表1 徐工QY130K汽车起重机主要参数 类别项目单位参数 尺寸参数整机全长mm 14950 整机全宽mm3000整机全高mm 3950

轴距第一、二mm1420 第二、三mm2420第三、四mm1875 第四、五mm1350 第五、六mm1400 重量参数行驶状态整机自重kg 55000 一/二轴kg 9100/9100 三/四轴kg9100/12500 五/六轴kg12700/9700 支腿距离 纵向m7、56 横向m7。6 转台尾部回转半径(平衡重) mm 4600 吊机支腿纵向距离7.56m,横向距离7。6m,支腿箱体位于2桥与3桥之间以 及车架后端,工作时配重38000kg、根据车轴及转盘中心位置计算吊装下车重 心点G ,尺寸位置关系详见图2,由合力矩确定得平行力系中心即为吊车重心。 图2 车轴及转盘中心位置尺寸 由轴重参数得:下车重量G =9100+9100+9100+12500+12700+9700=62200 kg 上车配重重量=38000 kg 上车未加配重时重心到车后边缘距离Rc为:

汽车吊机支腿反力计算及梁板受力分析

汽车吊机支腿反力计算及梁板受力分析 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

附件三:汽车吊机支腿反力计算及梁板受力分析 一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1 为上车 和吊重的重量和,移到位于对称轴上的回转中心后产生力矩M;e 0、e 1 为G 、G 1 位 置到四支腿中心的距离,按对称轴为直角坐标系定位。R 1、R 2 、R 3 、R 4 分别是四支 腿的支反力,其中R 3、R 4 为近吊装物处两支腿反力,徐工QY130K汽车起重机支腿 间距如图1中,a=,b=。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩M和吊重P,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 e 0、e 1 为G 、G 1 位置到四支腿对称中心的距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为13m,臂长约为,根据额定起重表,幅度14m、臂长最大吊重为>22t,满足起吊要求。 徐工QY130K汽车起重机车长,宽3m,行驶状态车重55t,主要技术参数详见表1。 表1 徐工QY130K汽车起重机主要参数

吊机支腿纵向距离,横向距离,支腿箱体位于2桥和3桥之间以及车架后端,工作时配重38000kg 。根据车轴及转盘中心位置计算吊装下车重心点G 0,尺寸位置关系详见图2,由合力矩确定的平行力系中心即为吊车重心。 图2 车轴及转盘中心位置尺寸 由轴重参数得:下车重量G 0=9100+9100+9100+12500+12700+9700=62200 kg 上车配重重量=38000 kg 上车未加配重时重心到车后边缘距离Rc 为: 9700312700 4.412500 5.7591007.62910010.04910011.46 62200 6.78Rc m ?+?+?+?+?+?= = 则下车重心G 0到臂架回转中心G 1的纵向距离为工作臂架回转中心G 1到两后支腿的纵向距离为,上车配重及吊重支点G 1到支腿对称轴中心O 点距离e 1=,下车重心G 0到支腿对称中心O 的距离e 0=。 二 、边梁吊装吊机支腿反力计算

吊车地基承载力验算

7、对所用吊具及设备要进行验算,为吊装作 业提供 充分的理论依据,以确保施工过程能 够安全顺利地进行。这一部分主要考虑二部 分内容:吊车在指定范围内能否满足施工所 需的起重要求和吊具中吊带及“U”型卡环 型号需要确定;盾构机在斜坡基座上是否滑 移。 表10-3 GMT8350型350T 吊车起重性能 表10-4 K M K 6200型220T 吊车起重性能 重量(T)\ 8 10 12 73.4 62.9 54.4 ㈠吊车吊装能力验算(以1#盾构机为例) (1) 350T 吊车能力验算: 1 )盾构切口环两部分相等,重量均为 28T 。设350T 吊车单机提升,所受的负荷为 F',则 F' K 1 (Q q) 式中K 1 —动载系数1.1 —1.3,此处取 1.2 Q — 切口环下半部重量为 28T q —吊钩及 索具的重量,单机吊 装时,一般取0.02Q 所以 吊车的工作半径小于12m 完全能满足前体吊 装施工作业要求(见吊车站位图)。 2) 刀盘驱动部分的重量为72T 。设350T 吊车 单机提升该部分,所受的负荷为 F',则 F' K 1 (Q q) 式中K 1 —动载系数1.1 —1.3,此处取 1.2 Q —驱动部分的重量为72T q —钩头及索具的重量,取0.02Q 所 以 F' K 1 (Q q) 1.2 (72 0.02 72) 88.128T <89T 对照350T 吊车的起重性能表可以看出, 只要吊车的工作半径小于12m 就能满足施工 作业要求。 3) 螺旋输送机重量为 20T 。设220T 吊 F' K 1 (Q q)式中 对照350T 吊车的起重性能表可以看出,只要 K 1 —动载系数1.1 —1.3,此处取1.2 K 1 (Q q) 1 .2 (28 0.02 28) 34?车单机提升这一部分,所受的负荷为 F '则 '径(mf 重量(T) \ 9 10 12 125 111 89 表

受力分析之绳杆模型

受力分析之绳杆模型 【例题】如图1甲所示,轻绳AD 跨过固定的水平横梁BC 右端的定滑轮挂住一个质量为M 1的物体,∠ACB =30°;图乙中轻杆HG 一端用铰链固定在竖直墙上,另一端G 通过细绳EG 拉住,EG 与水平方向也成30°,轻杆的G 点用细绳GF 拉住一个质量为M 2的物体,求: 图1 (1)轻绳AC 段的张力F T AC 与细绳EG 的张力F T EG 之比; (2)轻杆BC 对C 端的支持力; (3)轻杆HG 对G 端的支持力。 【思路点拨】绳与杆模型是整个高中受力分析中的经典模型: (1)对轻质杆,若与墙壁通过转轴相连,则杆产生的弹力方向一定沿杆,轻杆只能起到“拉”或“推”的作用,否则杆将转动。如果系统需要平衡,轻绳两端拉力必然不能用滑轮两端拉力相等的方式分析,否则斜绳与竖直绳拉力的合力方向必然不沿杆,使轻杆转动,此时应按绳打结处理,以结点为界分成不同轻绳,不同轻绳上的张力大小可能是不一样的。 (2)对轻质杆,若一端固定,则杆产生的弹力有可能沿杆,也有可能不沿杆。如果系统需要平衡,轻绳可以以滑轮方式跨过杆,此时滑轮两端绳拉力相等;也可以以结点方式跨过杆,此时两段轻绳拉力可相等也可不相等,杆的弹力方向,可根据共点力的平衡求得。。 [解析] 题图1甲和乙中的两个物体M 1、M 2都处于平衡状态,根据平衡的条件,首先判断与物体相连的细绳,其拉力大小等于物体的重力;分别取C 点和G 点为研究对象,进行受力分析如图2甲和乙所示,根据平衡规律可求解。 图2 (1)图甲中轻绳AD 跨过定滑轮拉住质量为M 1的物体,物体处于平衡状态,轻绳AC 段的拉力F T AC =F T CD =M 1g 图乙中由F T EG sin 30°=M 2g ,得F T EG =2M 2g 。 所以F T AC F T EG =M 12M 2 。 (2)图甲中,三个力之间的夹角都为120°,根据平衡规律有F N C =F T AC =M 1g ,方向和水平方向成30°,指向右上方。

吊车作业专项方案(DOC)

××至××35kV线路工程吊车作业专项方案 批准: 审核: 编制: ××××××有限公司 日期:2015年8月5日

目录 一、编制依据 (1) 二、工程概况 (1) 三、施工安全、技术措施 (1) 四、汽车吊施工安全要求 (2) 五、起吊流程 (5) 六、吊装注意事项 (6) 七、劳动力配备与安全教育 (7) 八、危险点分析及控制措施 (8) 九、质量控制措施及检验标准 (8) 十、事故应急措施 (9) 十一、环境保护与文明施工 (9)

一、编制依据 《35kV配网架空线设计规范》 《中国南方电网城市配电网技术导则》 二、工程概况 本方案适用于××市××县××至××35kV线路工程,吊车现场施工作业,根据现行国家或行业标准、规程、规定中对项目工程的有关要求及广州中网电力工程设计有限公司设计的工程施工图纸和厂家技术说明书,为保证施工有序进行和安全生产,特拟定本施工方案。 吊车主要工作为起吊设备材料或电杆组立中起吊电杆等工作。 三、施工安全、技术措施 1、起重机按施工方案中的起重机吊装工作半径就位,支腿承点必须牢固可靠,在土质松软的地方应加设垫木或钢板; 2、起吊过程中应设现场指挥员,明确指挥信号,因障碍影响视线时可适当增设信号传递员,吊车司机接收到任何人发出的停止信号,必须立刻停止起吊; 3、起重机起吊电杆,吊钩防脱装置必须有效可靠,防止电杆脱钩伤人;

4、电杆起吊应设2~3根调整绳,每根绳由1~2人拉住控制电杆起吊; 5、按吊装重量及钢丝绳的安全系数选取吊装钢丝绳套及卸扣; 6、吊装15米以下的电杆时可用单点绑扎,绑点可选电杆重心高1~2米处,或重心点以上,钢丝绳不易滑动的位置; 7、电杆起吊至离地0.5~1m时,应停止起吊检查吊车支承点的受力情况和电杆的弯曲度及焊接口情况,如吊点不理想,可校正钢丝绳套的吊点位置,一切正常后则可起吊就位,电杆竖立进坑时要用人扶持找正坑中。 8、拆电杆应采取有效的防倒杆安全措施:新立电杆应先培好土,杆基牢固后方可以上杆,必要时加装拉线,拆电杆时,绳子套必须套牢后,才能起吊。 四、汽车吊施工安全要求 班长 1、开始工作前应对现场所有工作人员交代工作任务、分工并进行交底,指明危险点。 2、负责现场监管,一旦发现违规作业,立即叫停作业。 起重机司机 1、起重机司机专门训练,经有关部门考核合格,发给合格证,方准上岗操作,严禁无证人员操作起重设备。 2、进行起重作业前,起重机司机必须检查各部装置是否正常,钢缆是否符合安全规定制定器、液压装置和安全装置是否齐全、可靠、灵敏,严禁起重机各工作部件带病运行。 3、起重机司机必须与指挥人员密切配合,服从指挥人员的信号指挥。操作前必须先鸣喇叭。如发现指挥信号不清或错误时,司机有权拒绝执行;工作中,司机对任何人发出的紧急停车信号,必须立即服从,待消除不安全因素后,

CATIA计算吊车受力分析总结

CA TIA计算分析吊车受力情况遇到问题总结: 一、简化模型。 1.备份原始文件。 2.从产品生成part(针对装配体): 如果原数模是装配体,则将该装配体生成零件几何体,目的是为了后面将各个零件统一添加为一个零件整体,便于分析;如果原数模是零件几何体则省去该操作。 3.去除小特征: 检查每个主要受力件(梁、底座、支腿等),去除小零件和无关紧要的小特征:如垫片、小孔、轴承、空洞、筋板缝隙、焊接倒角等,其目的是为了便于划分网格。具体操作如下:主梁如果是槽型梁,去除其圆角倒角等;焊接倒角删除;筋板如和焊接主体有缝隙,将筋板加长至于主体干涉;小孔、垫片等小特征零件均删除;大于M10以上螺栓可以暂时保留;轴承件简化为圆柱体实体,轴承挡圈删除。 4.合并零件几何体: 将每个主要受力件(梁、底座、支腿等)分别进行布尔操作,添加为一个整体。其目的在于,如果有多个零件体,在划分网格的时候系统无法同时对所有的零件体都划分网格,只默认对主零件体划分网格并进行分析。 5.去除参数,生成实体: 将步骤4中的. CA TPart 文件保存为STP文件,目的是去除参数,生成无参数的实体文件。之后再次打开STP文件,然后保存为. CA TPart 文件。 注意事项:如果保存的STP文件有破面时的解决办法:需要在创成式外形设计环境下,使用缝合命令,缝合“合并距离”调大点,调成0.1,然后选上stp或igs转化出来的曲面(几何图形集),缝合好后。再退回零件设计环境,使用封闭曲线命令,将缝合好的曲线封闭成实体,然后隐藏几何图形集。在进行计算 6. 再次检查缺陷: 再次检查无参实体文件有没有缺陷和小的零件特征,如果还有,直接用草图拉伸、切割等操作将其消除。至此,简化模型操作基本完成。 7. 根据工况,在行走梁上画出指定受力点,端部一个、梁中一个、(悬臂梁)根部一个。 注意事项:该点必须在曲面环境下创建,否则后面施加集中载荷时无法选择该点。 二、网格划分及计算。 1.指定材料(常用STELL)。 2.网格划分: 系统自动选用四面体直线型网格进行计算,网格先选大网格计算,速度快些,大网格计算通过后再慢慢细化调整。Size表示每个单元的平均尺寸,Sag表示理论和实际的距离偏差。原则:二者取值越小,则分析精度越高,划分的网格越接近真实几何体。 注意事项: 1)如果模型较大,很难简化时,如桁架结构,如果网格划分太小,由于内存问题会导致软件会自动关闭;如果网格划分较大,因其结构复杂,节点较多,网格无法正确覆盖导致总有问题出现而无法解决,此时可以把桁架结构主要受力件(如主梁部分)单独简化进行求解。2)可以在高级网格划分模块查看网格划分的质量,从Quality Report中显示其统计数据。绿色和黄色的网格求解器可以对其进行求解,红色网格不能正确求解,如果红色网格太多的话,可以再适当调整网格或调整模型。 3.施加约束(常用clamp夹紧约束)。 4.施加载荷。

吊车起吊时的平衡力学问题(力学与科学技术-同济大学)

吊车起吊时的力学平衡问题 力学与科学技术 编著:韦林, 2008.9.1

工程施工中在起吊重物时,有严格的操作过程,通常的安全要求特别是在起吊大型构件应进行有”十八不吊”的安全要求,特别是在起吊大型构件应进行力学的平衡计算,否则酿成吊车的翻倒事故。 香港屯门轻铁田景站附近工地的起重吊臂 突塌下,击中轻铁车尾

塔吊的翻倒事故

南昌发生吊装事故广告牌“吊翻”大吊车7日凌晨南昌市八一广场一块约月23日凌晨,南昌市八广场块约10多吨的电脑广告牌拆除 现场发生吊装事故,两辆参与施工的吊车损失惨重。当晚,相 关人员及吊装设备先后进入拆除现场,工作人员先用钢丝绳将 米的广告牌栓住,并用吊车吊臂固定,随后,一施离地面约10米的广告牌栓住,并用吊车吊臂固定,随后,施 工人员用氧气割枪将广告牌和底座固定螺栓割掉。3时左右,两 辆吊车同时起吊,不知何故,左边吊车吊臂突然“疲软”,失 去平衡的大广告牌猛然下坠,将 右边“毫无准备”的吊车拉得“人 仰马翻”,造成两辆吊车严重受 损的不良后果。 “导弹发射架” 手臂”折断的大吊车手臂折断的大吊车

吊车“栽跟头”进大坑北京东四大街工地出事故 昨天凌晨3点多钟,东四北大街一施工工地正在作业的吊车突然倾翻,长长的吊臂连同吊起的塔吊基座倒在十几米深的工地大坑中,吊车司机从侧悬的驾驶室里爬了出来,所幸事故没有造成人员伤亡。

上海地铁工地吊车翻倒1人死亡8号线建设工地一辆 月12日在位于陕西南路和南昌路交叉路口的上海地铁10号线建设工地,一辆 正在作业的吊车突然侧翻,一名工人被砸伤。这名伤者在被送往医院途中因失血过多死亡。

汽车吊机支腿反力计算及梁板受力分析

汽车吊机支腿反力计算及梁板受力分析 一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图 1所示,G 0为下车重量;G 为上车 和吊重的重量和,移到位于对称轴上的回转中心后产生力矩 M e o 、e i 为G 、G 位置到四支腿中心的距离,按对称轴为直角坐标系定位。 R i 、R 2、R B > R 4分别是 四支腿的支反力,其中R 、R 4为近吊装物处两支腿反力,徐工QY130K 气车起重机 支腿间距如图1中,a=3.78m, b=3.8m 。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地 面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩 M 和吊重P ,最后在支腿 处迭加,根据受力平衡可得: 1 e o e 1 cos : sin :、 R G o (1 计)Gd1 ?-M( ) 4 b b b a & J G °(1 色)G(1』)-M (込-正) 4 IL b b b a R 3 G °(1-;0) G(1 ]) M( ) 4 _ b b b a 1 e 0 e 1 cos 口 sin ? &蔦G 0(1-卫G (1卡M( 〒-〒) e 。、e 1为G 、G 位置到四支腿对称中心的距离。 2、计算底盘重心点位置 当架吊机设边梁时,所需吊幅最大,为 13m 臂长约为18.8m ,根据额定起 重表,幅度14m 臂长21.28m 最大吊重为29.3t>22t ,满足起吊要求。 徐工QY130K 气车起重机车长14.95m,宽3m,行驶状态车重55t ,主要技术 参数详见表1 附件三: 图1四支腿反力简图

汽车吊机支腿反力计算及梁板受力分析.doc

精 品 资 料 附件三: 汽车吊机支腿反力计算及梁板受力分析 一、模型建立及臂架回转过程受力分析 汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1为上车和吊重的重量和,移到位于对称轴上的回转中心后产生力矩M ;e 0、e 1为G 0、G 1位置到四支腿中心的距离,按对称轴为直角坐标系定位。R 1、R 2、R 3、R 4分别是四支腿的支反力,其中R 3、R 4为近吊装物处两支腿反力,徐工QY130K 汽车起重机支腿间距如图1中,a=3.78m ,b=3.8m 。 为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。 1、支点反力计算公式 由图1受力简图,分别计算臂架转化来的集中力矩M 和吊重P ,最后在支腿处迭加,根据受力平衡可得: 图1 四支腿反力简图 011011cos sin (1)(1)()4e e R G G M b b b a αα??= ++--+???? 012011cos sin (1)(1)()4e e R G G M b b b a αα??= ++---???? 013011cos sin (1)(1)()4e e R G G M b b b a αα??= -++++???? 014011cos sin (1)(1)()4e e R G G M b b b a αα??= -+++-???? e 0、e 1为G 0、G 1位置到四支腿对称中心的距离。 2、计算底盘重心点位置

当架吊机设边梁时,所需吊幅最大,为13m,臂长约为18.8m,根据额定起重表,幅度14m、臂长21.28m最大吊重为29.3t>22t,满足起吊要求。 徐工QY130K汽车起重机车长14.95m,宽3m,行驶状态车重55t,主要技术参数详见表1。 表1 徐工QY130K汽车起重机主要参数 吊机支腿纵向距离7.56m,横向距离7.6m,支腿箱体位于2桥和3桥之间以及车架后端,工作时配重38000kg。根据车轴及转盘中心位置计算吊装下车重心,尺寸位置关系详见图2,由合力矩确定的平行力系中心即为吊车重心。点G

吊车地基承载力验算.doc

表 10-3 GMT8350 型 350T 吊车起重性能 装施工作业要求(见吊车站位图) 。 表 半 径 (m) 9 10 12 2)刀盘驱动部分的重量为 72T 。设 350T 重量 (T) 吊车单机提升该部分,所受的负荷为 F ’,则 125 111 89 F ' K 1 (Q q) 表 10-4 KMK6200 型 220T 吊车起重性能 式中 K 1 —动载系数 —,此处取 表 Q — 驱动部分的重量为 72T 半 q — 钩头及索具的重量,取 径(m) 8 10 12 所 以 重量 (T) F ' K 1 (Q q) 1.2 (72 0.02 72) 88.128T <89T ㈠吊车吊装能力验算(以 1#盾构机为例) 对照 350T 吊车的起重性能表可以看出, ( 1) 350T 吊车能力验算: 只要吊车的工作半径小于 12m 就能满足施工 1)盾构切口环两部分相等,重量均为 作业要求。 28T 。设 350T 吊车单机提升,所受的负荷为 3)螺旋输送机重量为 20T 。设 220T 吊 F ’,则 F ' K 1 (Q q) 车单机提升这一部分,所受的负荷为 F ’,则 式中 K 1 —动载系数 —,此处取 F ' K 1 (Q q) 式中 Q — 切口环下半部重量为 28T K 1 —动载系数 —,此处取 q — 吊钩及索具的重量,单机吊 Q —螺旋输送机的重量为 20T 装时,一般取 q —钩头及索具的重量,单机吊装 所以 时,一般取 F ' K 1 ( Q q ) 1 . 2 ( 28 0.02 28 ) 34 . 272 T 所 以 F ' K 1 (Q q) 1.1 (20 0.02 20) 22.44T 54.4T 对照 350T 吊车的起重性能表可以看出, 只要 吊车的工作半径小于 12m 完全能满足前体吊 对照 220T 吊车的起重性能表可以看出, 只要吊车的工作半径小于 12m 可满足施工作

汽车吊受力计算

附件:汽车吊受力计算 一:锅炉钢架组合件重量: 1 : ZI柱组合总重量为25390kg。立柱间宽带为 9700mm,高度为37960mm。2: Z2柱组合总重量为 24053kg。立柱间宽带为9700mm,高度为37760mm。3: Z3柱组合总重量为 28535kg。立柱间宽带为9700mm,高度为38260mm。4: Z4柱组合总重量为 28559kg。立柱间宽带为9700mm,高度为38760mm。5:顶板Z1-Z2组合总重量为20749kg。高度为39500mm。 6 :顶板Z2-Z4组合总重量为16054kg 。高度为39500mm 。 :汽车吊性能参数表: 徐工QAY300T汽车吊

三:根据实际情况我公司研究决定在锅炉钢架吊装、安装过程中,使用一台300T 的汽车吊,一台100T的汽车吊来进行吊装工作,以300T汽车吊为主吊,以100T 汽车吊为副吊。 1:在Z1柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T, 安全系数为0.8,39.5 X).8 = 31.6T,大于Z1柱组合重量25.39T。 2:在Z2柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T, 安全系数为0.8,39.5 X).8 = 31.6T,大于Z2柱组合重量24.053T。 3:在Z3柱组合件的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为42米,最大吊装半径为16米。查表得知吊车主臂最大受力为39.5T, 安全系数为0.8,39.5 X).8 = 31.6T,大于Z3柱组合重量28.535T。 4:在顶板梁Z1-Z2组合的吊装时,汽车吊停在1#炉、2#炉中间,在吊装过程中汽车吊主臂高度为48米,吊装半径为10米。查表得知主臂最大受力为43T,安全系数为0.8,43 X).8 = 34.4T,大于大于顶板梁Z1-Z2组合重量20.749T。 3:在Z4柱组合件的吊装时,汽车吊停在炉后,在吊装过程中汽车吊主臂高度 为42米,吊装半径为16米。查表得知主臂最大受力为39.5T,安全系数为0.8, 39.5 X).8 = 31.6T,大于 Z4 柱组合重量 28.559T。 4:在顶板Z2-Z4组合的吊装时,汽车吊停在炉后,在吊装过程中汽车吊主臂高 度为48米,吊装半径为10米。查表得知主臂最大受力为43T,安全系数为0.8,

- 汽车吊机支腿反力计算及梁板受力分析

- 汽车吊机支腿反力计算及梁板受力分析电子教案

- 轮胎起重机稳定性 支腿反力 计算

- 汽车吊机支腿反力计算及梁板受力分析

- 轮胎起重机稳定性 支腿反力 计算

- 吨汽车吊支腿受力计算书

- 300t汽车吊支腿受力计算书

- 汽车吊支腿负荷计算

- 汽车吊支腿负荷计算

- 如何计算汽车吊支腿反力

- 汽车吊机支腿反力计算及梁板受力分析

- 汽车吊机支腿反力计算及梁板受力分析

- 汽车吊机支腿反力计算及梁板受力分析

- 汽车吊支腿负荷计算

- 汽车吊机支腿反力计算及梁板受力分析doc资料

- 汽车吊机支腿反力计算及梁板受力分析

- 300吨汽车吊支腿受力计算书

- 最新汽车吊机支腿反力计算及梁板受力分析资料

- (推荐)汽车吊支腿负荷计算

- 汽车吊支腿负荷计算