系统压力损失及流量平衡

管道系统的压力损失和流量平衡

意大利卡莱菲公司北京办事处舒雪松

一、平衡流量

指系统的压头(扬程)改变后随之改变的新流量。它可以通过以下公式计算:

G1 = G ×(H1/H)0.525公式(1)

其中:G1=系统平衡后流量(新流量)

H1=系统新的压头

G=系统原流量

H=系统原压头

注:G1,G,H1,H的单位应该一致。比如G用m3/h为单位,则G1也应该是m3/h。

以上公式根据流体动力学的理论衍变出来,它假设在水循环系统中,压力损失的总和与流量的指数为1.9的关系,即Z=ΔP X G 1.9, Z就是系统流量曲线的特征系数。这个公式适合于我们在上一个章节里讲到的高、中、低粗糙度管道。

新流量与原流量的关系通过倍率F表述:

F = G1 / G公式(2)

这个倍率用于确定系统经过平衡后每个支路、末端的新流量。

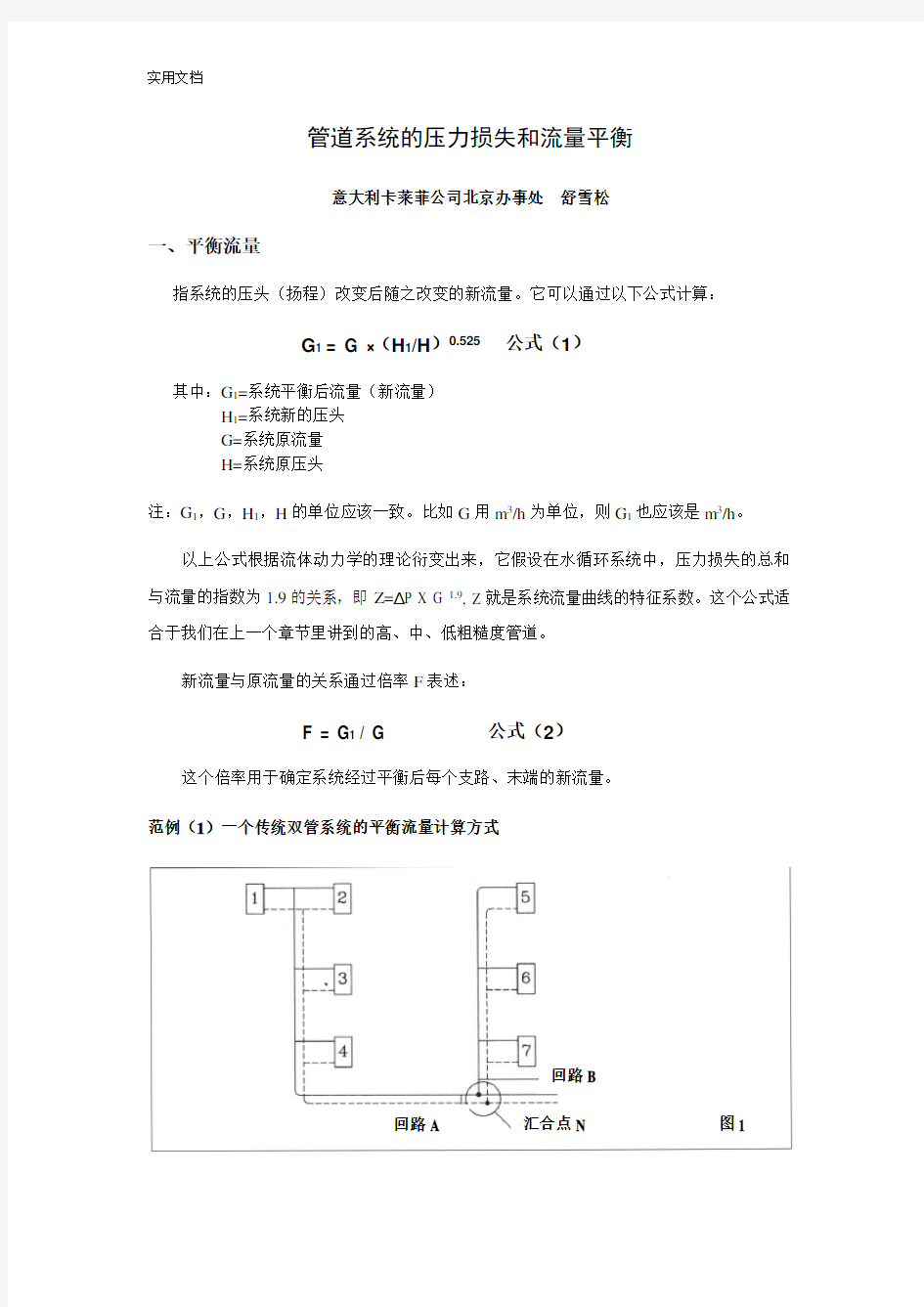

范例(1)一个传统双管系统的平衡流量计算方式

回路A

回路B

汇合点N 图1

如图1所示:

循环回路A有四个末端,其特征为:

HA=980mm水柱(扬程)

GA=550 l/h(流量)

G1=160 l/h , G2=140 l/h, G3=140 l/h, G4=110 l/h

循环回路B有3个末端,其特征为:

HB=700mm水柱(扬程)

GB=360 l/h (流量)

G5=140 l/h ,G6=120 l/h,G7=100 l/h

现在,如果A、B回路汇合到一起,其流量及压损特征都会产生变化。以下我们将用3种方式进行计算。

在AB汇合后,其汇合点的压差一致。这个压差值可以选择其中一个回路的压差值或者重新设定一个压差值。

A,按压差值大的回路A为标准计算:

即Hn=HA=980mm水柱,因此只需要平衡回路B的流量。通过公式(1)计算B回路的新流量,得出:

GBn=GB×(Hn/HB) 0.525=360×(980/700) 0.525 = 429.5 l/h

通过公式(2)得到倍率F=429.5/360=1.193

因此,B回路每个末端新的流量就变为:

G5=140×F=167 l/h,G6=120×F =143 l/h,G7=100×F=119 l/h

B,按压差值小的回路B为标准计算:

即Hn=HB=700mm水柱,因此只需要平衡回路A的流量,通过公式(1)计算A回路新流量,得出:

GAn=GA×(Hn/HA) 0.525=550×(700/980) 0.525 = 460.9 l/h

通过公式(2)得到倍率F=460.9/550=0.838

因此可以计算出A回路每个末端的新流量:

G1=160×F=134 l/h,G2=140 ×F =117 l/h,G3=140 ×F =117 l/h,G4=110×F=92 l/h

C,按平均压差值为标准计算:

即Hn =(HB+HA)/2 = 840mm水柱,因此A,B回路流量却需要进行平衡,通过公式

(1)计算A,B回路新流量,得出:

Gan = GA×(Hn/HA) 0.525 = 550×(840/980) 0.525 = 507.2 l/h

GBn = GB×(Hn/HB) 0.525 = 360×(840/700) 0.525 = 396.2 l/h

通过公式(2)得到倍率:

FA=507.2/550=0.922,FB=396.2/360=1.101,因此可以计算出A和B回路每个末端的新流量:

G1=160×FA=147 l/h,G2=140 ×FA =129 l/h,G3=140 ×FA =129 l/h,G4=110×FA=101 l/h,G5=140×FB=154 l/h,G6=120 ×FB =132 l/h,G7=100×FB=110 l/h

结论:

按大的压差计算方法保证了最远端的热效率,但在压差更小的回路内末端流量大于设计流量,因此在这个环路内可能造成过高的流速。

按小的压差计算方法不会造成太高的流速,但是却让压差值更大的回路其流量低于设计流量。

按平均的压差计算方法是前两者的折衷。在流量及流速上却更为接近设计值。

二、系统流量的计算及管径的选择实例

见图2,这是一个典型的双管系统,由8个末端组成,其系统设计标准如下:

每个末端额定流量:330 l/h

每个末端压力损失:150mm

每个末端的支管长度(供回水):4m

每个支路之间的立管长度(供回水):6m

立管与支管连接弯头:2个90

---计算末端到立管部分的局部压力损失系数ξ,见图3:

2个T型汇合口: 2 X 1.0 = 2.0

2个90弯头: 2 X 1.5 = 3.0(3/8”, 1/2”); 2 X 1.0 = 2.0(3/4”, 1”) 1个供水角阀(平均值): 4.0

1个回水角阀(平均值): 1.0

共计Σξ= 10.0(3/8”, 1/2”); Σξ= 9.0(3/4”, 1”)

---计算支路之间的立管部分的局部压力损失系数ξ,见图4:

2个T型汇合口: 2 X 1.0 = 2.0

1个管径扩大接头: 1.0

1个管径缩小接头: 0.5

共计Σξ= 2.0(管径不变时); Σξ= 3.5(管径改变时)

---计算末端8的流量、压力损失及管径选择:

图2

8层

7层 6层

5层 4层

3层 2层

1层 地下室

图3

图4

T 型分流

T 型合流

管径的改变

管径的改变 T 型合流

T 型分流

流量G = 设计流量 = 330 l/h

支管管径: 1/2”: 流速0.44 m/s, 不超过最高流速0.7 m/s

压力损失:

●连接末端的支管压力损失: 长度4 m, 延程压力损失r=20.5 mm/m(1/2”管在330

l/h的流量时), 因此压力损失=4 X 20.5 = 82mm.

●局部压力损失: 按Σξ= 10.0,流速=0.44 m/s, 根据公式

z=ξX ρX v2/ 2 X 9.81, 得出z=10X970X0.442/2X9.81=96mm

●末端压力损失:150mm

●压力损失总和H8:82+96+150=328mm

---计算末端7、8之间的立管流量、压力损失及管径选择:

流量G 8-7 = G 8 = 330 l/h

立管管径: 3/4”:按最接近r=10mm/m的可选商用管道计算

压力损失:

●延程压力损失: 长度6 m, 延程压力损失r=5 mm/m(13/4”管在330 l/h的流量时),

因此压力损失=6 X 5 = 30mm.

●局部压力损失: 按Σξ= 2.0,流速=0.25 m/s, 根据公式

z=ξX ρ X v2 / 2 X 9.81, 得出 z=2X970X0.252/2X9.81=6mm

●压力损失总和ΔP8-7:30+6=36mm

---计算末端7的流量、压力损失及管径选择:

就如前面的‘平衡流量’章节讲到的一样,末端8和末端7在7层的立管分支处汇合,其可用扬程H7=H8+ΔP8-7=328+36=364mm

根据流量平衡公式1,流量G7= G8 ×(H7/H8)0.525 = 330X(364/328)0.525=349 l/h

流速 v7=0.47 m/s

根据不超过最高流速0.7 m/s的原则, 末端7的支管管径选择为 1/2”.

---计算末端6、7之间的立管流量、压力损失及管径选择:

流量G 7-6 = G 8-7 + G 7 = 330+ 349 = 679 l/h

立管管径: 3/4”:按接近r=10mm/m的可选商用管道计算

压力损失:

●延程压力损失: 长度6 m, 延程压力损失r=18.5 mm/m(13/4”管在679 l/h的流

量时), 因此压力损失=6 X 18.5 = 111mm.

●局部压力损失: 按Σξ= 2.0,流速=0.51 m/s, 根据公式

z=ξX ρ X v2 / 2 X 9.81, 得出 z=2X970X0.512/2X9.81=26mm

●压力损失总和ΔP7-6 = 111+26=137mm

---计算末端6的流量、压力损失及管径选择:

可用扬程H6=H7+ΔP7-6=364+137=501mm

根据流量平衡公式1,流量G6= G8 ×(H6/H8)0.525 = 330X(501/328)0.525=412 l/h

流速 v7=0.55 m/s

根据不超过最高流速0.7 m/s的原则, 末端6的支管管径选择为 1/2”.

根据以上计算方式, 其余末端及立管特征数据计算如下, 见表1及图5:

表1:

从以上数据看出,在需要满足最末端额定流量的情况下,其余末端的流量都会超出额定流量,离热源越近的末端,因为其压头更高,流量超出范围越大。因此,我们需要对每个末端支路的流量进行平衡,平衡的方式大致分为三种:同程式流量平衡,手动平衡阀平衡,动态流量平衡阀平衡。同程式的平衡由于其管道计算及铺设较为复杂,在实际的工程中使用较少。我们在本章节内只对使用手动和自动平衡阀平衡流量的方式进行实例的计算演示。

---手动平衡阀平衡方式:

在每个末端前安装手动平衡阀,通过平衡阀的调节使每个末端的流量符合设计流量。因此系统全负荷时总流量就改变为:8 X 330 = 2640 l/h。系统的压差计算为:1,最末端8的平衡阀全开,在全开状态时,假定平衡阀的压力损失为150 mm,通过上面的计算方式进行同样计算,得出系统数据特征如下,见表2及图6

图5 图6

表2:

区域流量压头流速管径平衡阀增加压阻

末端8支路330 l/h 478 mm 0.44 m/s 1/2”+150mm

末端7、8之间330 l/h 36 mm 0.25 m/s 3/4”

末端7支路330 l/h 514 mm 0.44 m/s 1/2”+186mm

末端6、7之间660 l/h 133 mm 0.50 m/s 3/4”

末端6支路330 l/h 647 mm 0.44 m/s 1/2”+319mm

末端5、6之间990 l/h 110 mm 0.47 m/s 1”

末端5支路330 l/h 757 mm 0.44 m/s 1/2”+429mm

末端4、5之间1320 l/h 52 mm 0.36 m/s 1 1/4”

末端4支路330 l/h 809 mm 0.44 m/s 1/2”+481mm

末端3、4之间1650 l/h 65 mm 0.45 m/s 1 1/4”

末端3支路330 l/h 874 mm 0.44 m/s 1/2”+546mm

末端2、3之间1980 l/h 95 mm 0.54 m/s 1 1/4”

末端2支路330 l/h 969 mm 0.44 m/s 1/2”+641mm

末端1、2之间2310 l/h 126 mm 0.63 m/s 1 1/4”

末端1支路330 l/h 1095 mm 0.44 m/s 1/2”+767mm

1层到地下2640 l/h 117 mm 0.53 m/s 1 1/2”

系统总特征2640 l/h 1212 mm

如果通过流量曲线图表表示未平衡流量系统和安装了手动流量平衡阀的系统,从图7对比可以得出,使用了流量平衡阀的系统曲线更陡,稳定性高于未平衡的系统。

以上所谈到的都是系统全负荷运行状态,也就是说,所有的末端都开启。但在实际运行中,尤其是在通过电动两通阀自动控制末端的系统中,某些末端会因为其所控区域温度达到设定值而自动关闭。这时,系统的流量曲线又会发生很大的变化。

比如说,当末端3, 5, 7, 8关闭时, 系统的流量曲线会向上移动, 但是剩余的末端1,2,4, 6的流量总和并不是理论上的2640/2=1320l/h, 而是改变为1630 l/h, 压头改变为1377 mm.(这里由于篇幅的关系,有关此流量,压头,曲线指数的计算将不做详细介绍,具体的计算步骤可以参考卡莱菲公司的技术手册。)

从图7可以看出,当系统半负荷运行时,实际的流量与压头与理论值有偏离,偏离的结果是剩余的4个末端流量会增大。图8则详细计算出了半负荷时各个末端的实际流量及过流比率。

手动流量平衡曲线图

未平衡流量系统

图7

--动态流量平衡阀平衡方式:

在每个末端前安装动态流量平衡阀,因为每个平衡阀设定的流量都是330 l/h,因此系统全负荷时流量总和为:8 X 330 = 2640 l/h。

动态流量平衡阀的特征在于其能够在很大一段的压差范围内保持稳定的流量,也就是说,它能自动在系统变化时增加或减少压力损失以达到平衡的目的。在设计和计算上工作也比手动平衡阀的方式更为简单。

安装了动态流量平衡阀系统的压力损失总和为:

最末端8的压力损失150 mm + 动态流量平衡阀最小工作压差1250 mm + 由末端8至地下室的管道延程及局部损失1089 mm = 2489 mm(具体计算详见技术手册)。

区域 流量 压头 流速 管径 平衡阀增加压阻 末端8支路 330 l/h 1755mm 0.44 m/s 1/2” +1427mm 末端7、8之间 330 l/h 36 mm 0.25 m/s 3/4” 末端7支路 330 l/h 1791 mm 0.44 m/s 1/2” +1463mm 末端6、7之间 660 l/h 133 mm 0.50 m/s 3/4” 末端6支路 330 l/h 1924 mm 0.44 m/s 1/2” +1608mm 末端5、6之间 990 l/h 110 mm 0.47 m/s 1” 末端5支路 330 l/h 2034 mm 0.44 m/s 1/2” +1706mm 末端4、5之间 1320 l/h 52 mm 0.36 m/s 1 1/4” 末端4支路 330 l/h 2086 mm 0.44 m/s 1/2” +1758mm 末端3、4之间 1650 l/h 65 mm 0.45 m/s 1 1/4” 末端3支路 330 l/h 2151 mm 0.44 m/s 1/2” +1823mm 末端2、3之间 1980 l/h 95 mm 0.54 m/s 1 1/4” 末端2支路 330 l/h 2246 mm 0.44 m/s 1/2” +1918mm 末端1、2之间 2310 l/h 126 mm 0.63 m/s 1 1/4” 末端1支路 330 l/h 2372 mm 0.44 m/s 1/2” +2044mm 1层到地下 2640 l/h 117 mm 0.53 m/s 1 1/2” 系统总特征 2640 l/h

2489 mm

当系统半负荷运行时, 就如上面所讲到的, 当末端3, 5, 7, 8关闭时, 动态流量平衡阀芯自动吸收增加的压差,从而使流量曲线图与设计相符,见表4。

图8

手动平衡阀系统在半负荷状态下的过流示意图

过流指数

区域流量压头流速管径平衡阀增加压阻

末端8支路0 l/h 1/2”

末端7、8之间0 l/h 3/4”

末端7支路0 l/h 1/2”

末端6、7之间0 l/h 3/4”

末端6支路330 l/h 2746 mm 0.44 m/s 1/2”+2418mm

末端5、6之间330 l/h 13.6 mm 0.14m/s 1”

末端5支路0 l/h 1/2”

末端4、5之间330 l/h 3.8 mm 0.09m/s 1 1/4”

末端4支路330 l/h 2763 mm 0.44 m/s 1/2”+2435mm

末端3、4之间660 l/h 11.4 mm 0.17m/s 1 1/4”

末端3支路0 l/h 1/2”

末端2、3之间660 l/h 11.8 mm 0.17m/s 1 1/4”

末端2支路330 l/h 2786 mm 0.44 m/s 1/2”+2458mm

末端1、2之间990 l/h 25.2 mm 0.28m/s 1 1/4”

末端1支路330 l/h 2811 mm 0.44 m/s 1/2”+2483mm

1层到地下1320 l/h 31.4 mm 0.25m/s 1 1/2”

系统总特征1320 l/h 2843 mm

动态流量平衡阀全负荷及半负荷流量曲线图

半负荷曲线

全负荷曲线

图9

从图9可以看出,在使用动态流量平衡阀的系统中,当部分末端关闭时,其余末端的流量不会改变,这是因为动态平衡阀其阀芯能够自身调节压差,也就是能自身调节流量曲线特征指数Z,从而使流量始终保持不变。

有关动态流量平衡阀与变频泵及电动调节阀的结合使用方式及系统特征等,在前几期的

刊物中也分别由其它厂家作出了详细的讲解,我们这儿就不再予以重复。

在下一期的专题中,我们将进一步探讨动态流量平衡阀和一次/二次系统各自的特征和优缺点。

参考文献:Caleffi Manual 2:Design Principles of Hydronic Heating Systems Claudio Ardizzoia: Il Bilanciamento dinamico dei circuiti idronici

系统压力损失及流量平衡

管道系统的压力损失和流量平衡 意大利卡莱菲公司北京办事处 舒雪松 一、平衡流量 指系统的压头(扬程)改变后随之改变的新流量。它可以通过以下公式计算: G 1 = G ×(H 1/H )0.525 公式(1) 其中:G 1=系统平衡后流量(新流量) H 1=系统新的压头 G=系统原流量 H=系统原压头 注:G 1,G ,H 1,H 的单位应该一致。比如G 用m 3/h 为单位,则G 1也应该是m 3/h 。 以上公式根据流体动力学的理论衍变出来,它假设在水循环系统中,压力损失的总和与流量的指数为1.9的关系,即Z=ΔP X G 1.9, Z 就是系统流量曲线的特征系数。这个公式适合于我们在上一个章节里讲到的高、中、低粗糙度管道。 新流量与原流量的关系通过倍率F 表述: F = G 1 / G 公式(2) 这个倍率用于确定系统经过平衡后每个支路、末端的新流量。 范例(1)一个传统双管系统的平衡流量计算方式 如图1所示: 循环回路A 有四个末端,其特征为: HA=980mm 水柱(扬程) GA=550 l/h(流量) G 1=160 l/h , G 2=140 l/h, G 3=140 l/h, G 4=110 l/h 循环回路B 有3个末端,其特征为: HB=700mm 水柱(扬程) GB=360 l/h (流量) G 5=140 l/h ,G 6=120 l/h ,G 7=100 l/h 现在,如果A 、B 回路汇合到一起,其流量及压损特征都会产生变化。以下我们将用3种方式进行计算。 在AB 汇合后,其汇合点的压差一致。这个压差值可以选择其中一个回路的压差值或者 回路A 回路B 汇合点N 图1

压力机械滑块平衡装置(正式版)

文件编号:TP-AR-L7088 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 压力机械滑块平衡装置 (正式版)

压力机械滑块平衡装置(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 压力机械滑块平衡装置 1.滑块平衡装置的作用 滑块平衡装置见下图,其作用如下: (1)防止当滑块下行程时,因自重下降速度过 快,使传动系统中的零件(如齿轮)反向受力造成撞击 和噪声。 (2)消除连杆与滑块的间隙,减少受力零件的冲 击。 (3)防止由于制动器失灵、曲轴破坏或连杆折 断,导致滑块坠落而引发事故。 滑块平衡装置

1-汽缸 2-活塞 2.滑块平衡的工作原理 滑块平衡装置由气缸、活塞组成,活塞杆与滑块相连,气缸固定在机身上,气缸下腔通入压缩气体。滑块上行程时,压缩气体进入气缸下腔;滑块下行程时,压缩气体排出气缸。气缸中的压缩气体项起活塞托住滑块,从而平衡滑块和上模的重量,避免滑块下行程超速。气缸内径应满足下式: 式中:Gh--滑块部件重量; Gm--上模部件重量; p--压缩气体压力; m--平衡装置个数; K--平衡系数,取K=1.2。 对作垂直往复运动的工作部件一般应装设平衡装置;当连杆断裂、供气中断、失压等不正常情况发生

压力机械滑块平衡装置简易版

In Order To Simplify The Management Process And Improve The Management Efficiency, It Is Necessary To Make Effective Use Of Production Resources And Carry Out Production Activities. 编订:XXXXXXXX 20XX年XX月XX日 压力机械滑块平衡装置简 易版

压力机械滑块平衡装置简易版 温馨提示:本安全管理文件应用在平时合理组织的生产过程中,有效利用生产资源,经济合理地进行生产活动,以达到实现简化管理过程,提高管理效率,实现预期的生产目标。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 压力机械滑块平衡装置 1.滑块平衡装置的作用 滑块平衡装置见下图,其作用如下: (1)防止当滑块下行程时,因自重下降速度 过快,使传动系统中的零件(如齿轮)反向受力 造成撞击和噪声。 (2)消除连杆与滑块的间隙,减少受力零件 的冲击。 (3)防止由于制动器失灵、曲轴破坏或连杆 折断,导致滑块坠落而引发事故。 滑块平衡装置 1-汽缸 2-活塞

2.滑块平衡的工作原理 滑块平衡装置由气缸、活塞组成,活塞杆与滑块相连,气缸固定在机身上,气缸下腔通入压缩气体。滑块上行程时,压缩气体进入气缸下腔;滑块下行程时,压缩气体排出气缸。气缸中的压缩气体项起活塞托住滑块,从而平衡滑块和上模的重量,避免滑块下行程超速。气缸内径应满足下式: 式中:Gh--滑块部件重量; Gm--上模部件重量; p--压缩气体压力; m--平衡装置个数; K--平衡系数,取K=1.2。 对作垂直往复运动的工作部件一般应装设平衡装置;当连杆断裂、供气中断、失压等不正