维护说明书 9852 1793 01c Maintenance instructions COP 2160, 2560, 2160EX, 2560EX

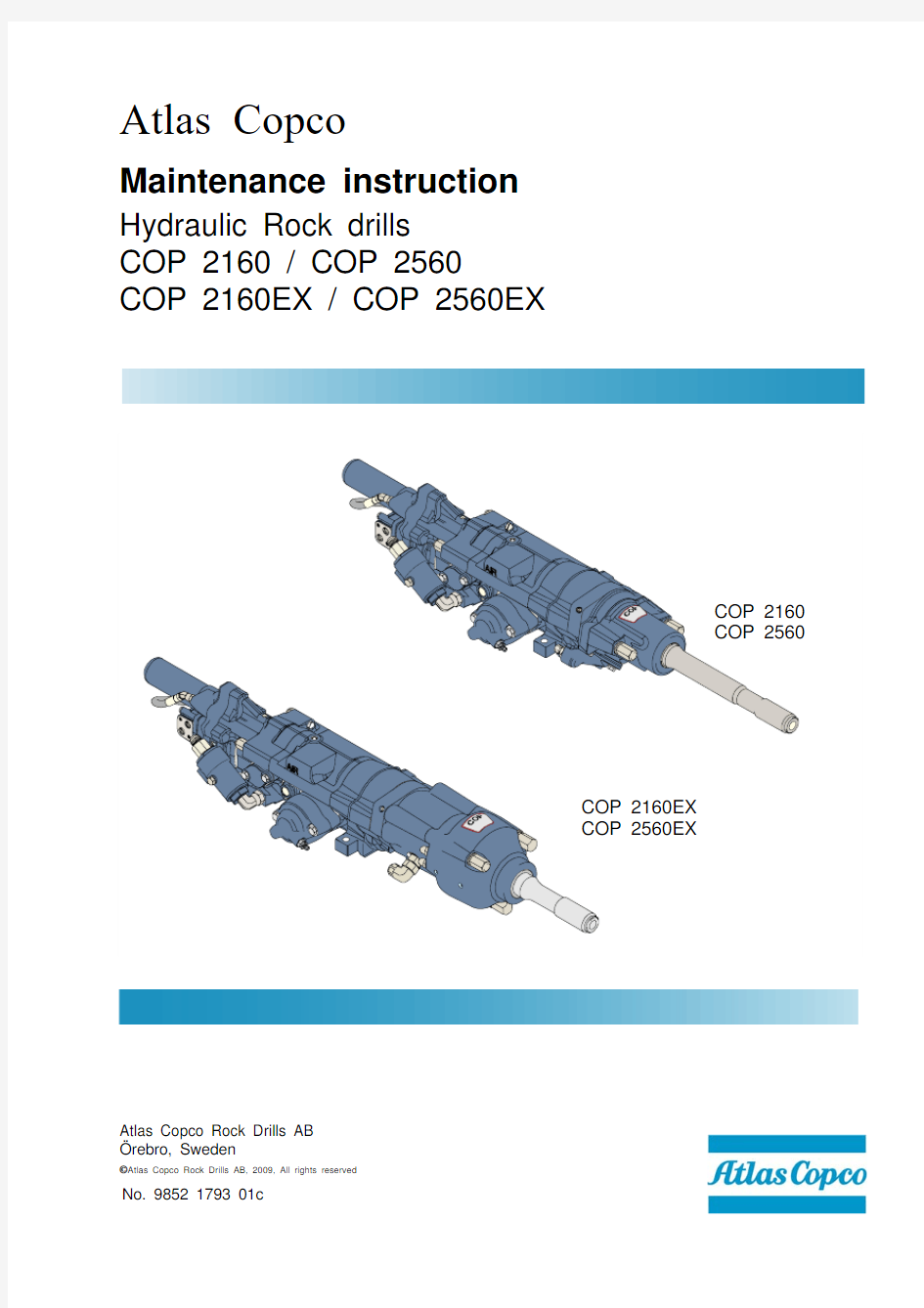

Atlas Copco

Maintenance instruction

Hydraulic Rock drills

COP 2160 / COP 2560

COP 2160EX / COP 2560EX

No. 9852 1793 01c

Atlas Copco Rock Drills AB

?rebro, Sweden

?Atlas Copco Rock Drills AB, 2009, All rights reserved

?Copyright 2009, Atlas Copco Rock Drills AB, Sweden Any unauthorised use or copying of the contents or any part thereof is prohibited. This applies in particular to trademarks, model denominations, part numbers and draw-

ings.

Atlas Copco Rock Drills AB

SE-70191 ?rebro, Sweden

Inneh?ll

3

INNEH?LL

1. GENERAL (5)

1.1 Environment (5)

1.2 Safety regulations (5)

Warning boxes (5)

The following general safety rules must be observed (6)

2. ACTION LIST (7)

2.1

Before starting a new or newly overhauled rock drill........................................................... 82.2

After the first shift when using a new or newly overhauled rock drill................................... 82.3

For each shift....................................................................................................................... 82.4

After every 40th percussion-hour........................................................................................ 82.5 Every 400th percussion-hour:............................................................................................. 83.

HOSE CONNECTIONS...................................................................................... 93.1 Connecting the hoses.......................................................................................................... 94. TIGHTENING TORQUES (10)

4.1 TIGHTENING THE SIDE BOLTS (11)

4.2 RETIGHTENING AN ASSEMBLED ROCK DRILL (11)

5. ACCUMULATORS (13)

5.1

Safety label location.......................................................................................................... 135.2

Safety label instructions.................................................................................................... 135.3

Charging the accumulators ............................................................................................... 135.4 Checking the accumulators in the event of hose vibration (14)

Damper accumulator (1) and intake accumulator (2) (14)

5.5 Replacing intake and damper accumulators (14)

Dismantling (14)

Assembly (15)

5.6 Replacing the return accumulator (15)

Dismantling (15)

Assembly (15)

6. CHANGING THE HYDRAULIC MOTOR (16)

Dismantling (16)

Assembly (16)

7.

FILLING WITH LUBRICATING OIL AND BLEEDING THE SYSTEM............. 178. SETTINGS.. (18)

8.1

Adjusting the ECL lubricating system (underground rig)................................................... 188.2

Adjusting the ECL lubricating system (surface rig)............................................................ 188.3

Setting damper pressure................................................................................................... 198.4 Setting the extractor unit pressure (COP 2160EX / COP 2560EX).. (19)

9. REMOVING THE FRONT HEAD (20)

COP 2160 / COP 2560 (20)

COP 2160EX / COP 2560EX ........................................................................................... 2010. CHECKING THE FRONT HEAD. (21)

11. REPLACING THE FLUSHING HEAD AND DRIVER (22)

Dismantling (22)

Assembly (22)

Inneh?ll

4

12. MOUNTING THE FRONT HEAD (23)

COP 2160 / COP 2560 (23)

COP 2160EX / 2560EX (23)

13. SLINGING, WEIGHT AND WARNING (24)

13.1

Slinging............................................................................................................................. 2413.2

Rock drill weights.............................................................................................................. 2413.3

Long-term storage............................................................................................................ 2413.4 Stroke length setting (24)

Basic setting (24)

14. HYDRAULIC FLUID AND LUBRICANT RECOMMENDATIONS (25)

14.1 Hydraulic fluid (25)

14.2 Pneumatic tool oil (26)

14.3 Grease (26)

General 1

5

1. GENERAL

This instruction is intended as a guide when

performing maintenance on your rock drill.1.1 ENVIRONMENT 1.2 SAFETY REGULATIONS The Safety chapter contains important information for the prevention of accidents.

WARNING BOXES

The manual contains warnings.

Warnings are preceded by a heading (Danger,

Warning and Caution).ENVIRONMENTAL REGULATIONS

Think of the environment!

Leaking hydraulic couplings and grease are

hazardous to the environment.

Changing oils, hydraulic hoses and various

types of filter can be hazardous to the

environment.

Always collect oil residues, oil spillage, oily

waste and residues and spilt grease. Deal with

according to local provisions.

Use biodegradable hydraulic fluid and

lubrication oil wherever possible. WARNING BOXES Danger Indicates an imminent risk of serious or fatal injury if the warning is not heeded.Warning Indicates hazards or hazardous procedures which could result in serious or fatal injury if the warning is not heeded.

Caution

Indicates hazards or hazardous procedures

which could result in personal injury or

damage to property if the warning is not

heeded.

General 1

6

THE FOLLOWING GENERAL SAFETY RULES

MUST BE OBSERVED IMPORTANT!Read through the maintenance instructions carefully before starting maintenance work. Follow the instructions given and local regulations.Do not use or intervene in the rock drill unless you have been trained to do so.Never attempt to carry out maintenance while the rock drill is in operation.Ensure that the hydraulic, water and air systems are depressurised and the electrical system is de-energised prior removing the rock drill or starting work on the https://www.wendangku.net/doc/8514140235.html,e approved lifting devices when handling the rock drill. Avoid lifting heavy weights yourself.To prevent injury during service and maintenance, all components that could possibly move or drop must be supported safely on blocks or trestles, or secured by means of

adequately dimensioned slings.

Check that the hoses used are of the right

quality, and that all hose connections are in

good condition and properly tightened. Hoses

that loosen could cause serious injury.

Use only Atlas Copco original parts. Any

damage or malfunction caused by the use of

non-original Atlas Copco parts is not covered by warranty or product liability.

IMPORTANT!

Make sure that the rock drill has been

maintained in accordance with the applicable

instructions.

Before moving the rig and rock drill or starting to

drill, make sure that there are no personnel in

the immediate vicinity of the drill rig.

Checks and adjustments that are necessary

when the rock drill is in operation must be

carried out by at least two persons. One person

must then be present at the operating station

and have a good view of the work.

Always wear a helmet and earmuffs when

drilling. Follow local regulations

Make sure that the place of work is well

ventilated.

Make sure that the safety labels are fitted, clean

and fully legible.

Particular attention must be paid to all warnings

in the manual.

Action list 2

7

2. ACTION LIST

Read all safety regulations before starting to work

on the machine.WARNING Before starting any maintenance work, make sure that the electrical system is dead.There is a risk of injury if these instructions are not observed!CAUTION!Exercise caution when jointing drill rods and with drill bit handling. Watch your fingers!Make sure that clothes do not come too close to rotating machine parts.Negligence could cause serious injury.

Always use hearing protection when drilling.

High noise levels damage the hearing.

Never attempt maintenance or intervene in the

rock drill, connections or hoses while the

hydraulic, lubrication or flushing systems are

pressurised. Air or oil can spray out at high

pressure and high temperature. There is a risk of serious injury to the eyes and skin.IMPORTANT!Observe great cleanliness when intervening in

the rock drill or its hydraulic circuit.

The following parts may be changed at the

work site in accordance with the instructions

given:

?shank adapter

?driver ?front head parts

?accumulators

?hydraulic motor

?screws

?connections

Other repairs must be carried out in a suitable

workshop in accordance with the repair

instructions for the rock drill.IMPORTANT!Ensure bolted joints are tightened to the correct tightening torques after every 40 percussion hours and when reconditioning the rock drill.

Action list 2

8

2.1 BEFORE STARTING A NEW OR NEWLY OVERHAULED ROCK DRILL

2.2 AFTER THE FIRST SHIFT WHEN USING A NEW OR NEWLY OVERHAULED ROCK DRILL

2.3 FOR EACH SHIFT

Any defect must be rectified in the designated workshop

2.4 AFTER EVERY 40TH PERCUSSION-HOUR 2.5 EVERY 400TH PERCUSSION-HOUR:Servicing should be carried out at appropriate time intervals based on local conditions. The condition of the rock has a major affect on the

amount wear and with that the need of

servicing.Action Chapter Connect up the hoses

3Charge the accumulators

5Select a suitable hydraulic oil and

lubricant

14Fill the lubricating system with oil

7Adjust and set the lubricating system

8Set the damper pressure

8Set the extractor unit pressure

(COP 2160EX / COP 2560EX)8Action Chapter Tighten all threaded unions 4Action Chapter

Check that air and lubricating oil es-

capes between the shank adapter

and front guide, and also out of the

hole in the front head

10Check that the drill rig’s damper

pressure gauge is showing normal

values. In the event of deviation,

adjust the damper pressure.

8Check that the shank adapter threads

are not damaged

10Keep an eye on the hydraulic hoses. If

they vibrate too much, check the

accumulators

5Check that the machine does not leak.

If the flushing medium leaks from the

flushing head, replace the seals and

O-rings

10When replacing the shank adapter or removing the front head, check the

internal components including piston,

driver and the visible parts of the

rotation chuck bushing 10

Action Chapter

Tighten all threaded unions 4Check the safety labels on the accumulators. Replace them if they are damaged or illegible 5Check the accumulators 5Action Chapter

Dismantle the rock drill from the drill rig. Transport the rock drill to an appropriate workshop for servicing 13

Hose connections 3

9

3. HOSE CONNECTIONS

3.1 CONNECTING THE HOSES

?Clean the rock drill’s hose connections before

undoing the protective caps.

?Never remove a protective cap until the hose is

ready to be connected.

?Always store the rock drill with all hose

connections plugged. Use suitable protective

caps, and make sure that they are clean. CAUTION!Never attempt maintenance or intervene in the rock drill, connections or hoses while the hydraulic, lubrication or flushing systems are pressurised. Air or oil can spray out at high pressure and high temperature. There is a risk of serious injury to the eyes and skin.Pressure hoses with an internal diameter of 19 mm (3/4") or greater are of the quality SAE 100

R9R (high-pressure hose with four layers of

steel reinforcement). See the rock drill’s spare

parts list. For reasons of safety, under no

circumstance may these hoses be replaced

with hoses of a lower quality. There is a risk of

injury if these instructions are not observed!

1.

Draining 2.

Rotation left 3.

Rotation right 4.

Percussion return 5.

Inlet impact mechanism 6.Flushing air/water 7.Lubricating air 8.Damper, intake 9.Extractor unit, return 10.Extractor unit, intake

TIGHTENING TORQUES 4

10

4. TIGHTENING TORQUES

?Smear the threads and the contact surfaces of

nuts and washers with Never-Seez Regular

Grade.

Ref.

No.Qty.Check point Torque

Nm Instructions

1

2Side bolts 300Tighten the rear nuts 2

1Front bolt 300Tighten the front bolt 3A

2 Side bolt 350Tighten the front nuts 3B

3Side bolts EX 300Tighten the front nuts 4

3Back head 220Tighten the bolts alternately to full torque, top bolt last 5

1Regulating plug 806

4Accumulator 220Tighten the bolts alternately to full torque 7

4Hydraulic motor 65Tighten the nuts alternately 8

2Clamping bracket, return accu-mulator 309

4Rock drill mounting 250Tighten the bolts alternately to full torque 10

1Plug 4511

4Valve end plates 145Tighten the bolts alternately to full torque 12

2Connecting plate 120Tighten the bolts alternately to full torque 13

1Flushing connector 30014

4Intake, flushing medium 90Tighten the bolts alternately to full torque

15

1Intake, extractor unit 120161Return, extractor unit 120

TIGHTENING TORQUES 4

11

4.1 TIGHTENING THE SIDE BOLTS

?Inspect the side bolts, nuts and washers

regarding cracks, scoring or corrosion. Replace

damaged parts.

?Smear the threads and the contact surfaces of

the side bolt (2), nuts and washers with Never-

Seez Regular Grade.

?Tighten the rear nuts (1) with tightening torques.

?Tighten the side bolt (2) with tightening torques.

?Tighten the front nuts (3A or 3B) with teghtening

torques.

4.2 RETIGHTENING AN ASSEMBLED ROCK DRILL

If the rock drill is a non-extractor version

?Undo the front nuts (3A) just enough to release

the tension in the front end of the side bolts.

If the nuts tend to bind in the thread: undo them

completely, clean the threads, smear with

Never-Seez Regular Grade.

Put the washers and nuts back again by hand

without tightening them.

Both versions

?Tighten the rear nuts (1) with tightening torques.

?Tighten the side bolt (2) with tightening torques.

?Tighten the front nuts (3A or 3B) with tightening

torques.

TIGHTENING TORQUES 4

12

Accumulators 5

13

5. ACCUMULATORS

Check the safety labels on the accumulators.

Replace them if they are damaged or illegible.5.1 SAFETY LABEL LOCATION

1.Damper accumulator

2.Intake accumulator

3.Return accumulator 5.2 SAFETY LABEL INSTRUCTIONS.1.Read the operator’s instructions carefully before service or replacement 2.Must be charged with nitrogen only

5.3 CHARGING THE

ACCUMULATORS

1.Damper accumulator

2.Intake accumulator

3.Return accumulator

4.Protective cap

5.Valve nut

6.Gas Valve

?Remove the protective cap (4).

?Open the valve nut (5) by 2-3 turns, and connect

the gas hose.

?Open the gas valve (6).

?Charge the accumulators with nitrogen gas (N 2)

to the correct pressure in accordance with the

following:

NB! Charge at the bottom if possible rather than

too high.

*(Intake accumulator 30-40 bar under collaring pressure. Normally 80-100 bar. Max. 100 bar).

?Tighten the valve nut (5) and close the gas valve

(6).

?Remove the gas hose and screw in the

protective cap (4) to the accumulator valve.

1250 0184 631

23

121250 0184 64CAUTION

Charge the accumulators when assembled on

the rock drill. There is a risk of injury if these

instructions are not observed!WARNING

A gas other than N 2 could cause an explosion.

Damper accumulator (1)

20-25 bar Intake accumulator (2)

30-40 bar (80-100 bar)*Return accumulator (3)Must not be

charged with N 2.

Accumulators 5

14

5.4 CHECKING THE ACCUMULATORS IN THE EVENT OF HOSE VIBRATION

DAMPER ACCUMULATOR (1) AND INTAKE

ACCUMULATOR (2)1.Damper accumulator

2.Intake accumulator

7.Test valve ?Push in the control valve’s pin (7). If the

accumulator is charged, the pin protrudes 4.5

mm and is hard to push in.

N.B. The damper accumulator’s pin is slightly

easier to push in. If the pin is easy to push in the

gas pressure has been lost (defective

diaphragm or defective filling valve).

?Replace the accumulator if it is not functioning

properly.

?Charge the new accumulator after replacement.

..........NB! The seat of the filler valve is easily

deformed by repeated opening/closing. The

filler valve must be replaced frequently.

RETURN ACCUMULATOR (3)3.Return accumulator 8.Plug with O-ring ?Position the rock drill in horizontal position.?Remove the plug with O-ring (8). If oil escapes then the diaphragm is damaged. Possible high accumulator charge.

?Replace the accumulator, diaphragm and/or filler valve if they are not functioning properly.?If the diaphragm is resting against the outer pipe, press the diaphragm with a cylindrical (blunt) drift (7-9 mm). See Figure A. Correct

position for diaphragm, see Figure B.

?Refit the plug and O-ring (8).

?Charge by means of admitting air at

atmospheric pressure into the accumulator.5.5 REPLACING INTAKE AND DAMPER ACCUMULATORS

2.Intake accumulator

3.Sealing ring

4.Bolt

5.Bolt 7.Intermediate section DISMANTLING

?Remove the accumulators (1, and 2) with the

sealing rings (3) by undoing the bolts (4 and 5).

Send the accumulators to a workshop for

overhauling!WARNING

All gas must be released prior to fitting by

means of removing the protective cap (A),

undoing the valve nut (B) and opening it 2-3

turns.

There is a risk of injury if these instructions are

not observed CAUTION

Defective bolts may lead to dangerous oil

leakage or the accumulator working loose. Oil

spray can injure the eyes and skin.

Parts that come loose can cause serious injury.

Accumulators 5

15

ASSEMBLY ?Locate the sealing rings (3) in the grooves on the intermediate section (7).

?Make sure that the sealing rings (3) do not get

damaged during the assembly.

?Install the damper accumulator (1) on the left-

hand side of the rock drill and the intake accu-

mulator (2) on the right-hand side of the rock drill

(hose side). Install with undamaged original

bolts. The intake accumulator (2) must have two

bolts (4) with a length of 100 mm. The damper

accumulator (1) must have two bolts (5) with a

length of 70 mm. Replace the bolts in pairs even

if only one bolt is corroded or damaged in some

other way.

?Tighten the bolts (4 and 5) alternately to tight-

ening torque 220 Nm.

?Charge the accumulators with nitrogen gas (N

2).5.6 REPLACING THE RETURN ACCU-MULATOR

1. Bolt

2. Nut

3. Return accumulator 5. Clip 7. Union 8. Hydraulic hose 9.Nipple 10.Plug

DISMANTLING ?Remove the hydraulic hose (8) from the return accumulator (3). ?Dismantle the return accumulator (3) by removing the nuts (2), bolts (1).?Pull away the clamp (5) and unscrew the accu-mulator from the nipple (7, surface rig) or (9,underground rig).?Send the return accumulator to a workshop for overhauling.ASSEMBLY ?Screw in the return accumulator (3) onto the nipple (7 or 9) in such a way that the stopper (10) is accessible for checking the accumu-

lator’s diaphragm.

?Thread on the clamp (5) and fit the holder (6)

with the bolts (1) and the nuts (2).

?Connect the hydraulic hose (8) to the return

accumulator (3).CAUTION

Ensure that the hydraulic, water and air

systems are depressurised before starting

work on the system.

For reasons of safety, under no circumstance

may the pressure hoses be replaced with

hoses of a lower quality. The hoses must be

high pressure hoses with four layers of steel

reinforcement, quality SAE 100R9R.

There is a risk of injury if these instructions are not observed!1250 0027 22158239710

Changing the hydraulic motor 6

16

6. CHANGING THE HYDRAULIC MOTOR

1.

Hydraulic hoses 2.

Nuts 3.

Hydraulic motor 4.

Coupling 5.

Groove ring 6.

Cylinder 7.Gasket

DISMANTLING

?Disconnect the hydraulic hoses (1).

?Undo the nuts (2) and remove the hydraulic

motor (3).

?Pull out the coupling (4).

ASSEMBLY

?Make sure that the groove ring (5) is fitted in the

coupling (4).

?Lubricate the coupling’s splines with grease and

fit the coupling (4) on the hydraulic motor (3).

?Fit the gasket (7) and hydraulic motor (3) onto

the cylinder (6). Replace the gasket if it is

damaged.

?Tighten the nuts (2) to a torque of 65 Nm.

?Connect the hydraulic hoses (1). Check that the correct direction of rotation is obtained.

1250 0184 69

Filling with lubricating oil and bleeding the system 7

17

7. FILLING WITH

LUBRICATING OIL AND BLEEDING THE SYSTEM

Surface

1.Lubricant container

7.Cap, bleeding

8.Pressure gauge

10.Plastic hose

11.Lubrication air connector

12.Lubricating air hose

Check the level in the lubricating oil tank (1) on every shift. Exercise cleanliness and fill with the right grade oil. The lubrication oil tank holds 5 l.NB! If the lubricating system has been empty of

oil, it must be bled after filling.

Bleed as follows:

?Loosen the cap (7) and let the lubricating oil

escape until all air has been discharged from the

lubricating oil pump. Now tighten the cap.

?Start the lubricating system and loosen the hose

connection at pressure gauge (8), so that all air

is released from the system. Now tighten the

hose connection.

?Disconnect the lubricating-air hose (12) from the

nipple (11) on the rock drill.

?Start the lubrication pump and allow it to pump

until oil flows from the plastic hose (10). When

restarting (after being stationary) oil should flow

from the plastic hose (10) immediately when the

lubrication pump is started.

?Check that the plastic hose (10) for lubricating

oil is the correct length. It must not protrude into

the rock drill.

?Reconnect the lubricating air hose (12).CAUTION Never work on the lubrication system when it is pressurised.Lubricating oil could spray out.There is a risk of serious injury to the eyes and skin.IMPORTANT Use the recommended lubrication air pressure and recommended lubrication oil. Some moving parts on the rock drill are lubricated with oil mixed with compressed air. Is important that these parts receive good lubrication.

Settings 8

18

8. SETTINGS

8.1 ADJUSTING THE ECL LUBRICA-TING SYSTEM (UNDERGROUND RIG)

2.Filler cap

3.Pulse relay

7.Cap, bleeding

8.Pressure gauge

9.Restriction

10.Plastic hose

11.Lubricating air connection

12.Lubricating air hose

A.Pressure gauge

F .LED

G .Green LED

R.Amber LED

T1.Adjuster screw, light emitting time

T2.Adjuster screw, pulse frequency ?Open the electric cabinet.?Start the lubricating system.?Check the lubricating air pressure at the rock drill (11) using a pressure gauge (A). The pres-sure should be 2-3 bar. If the pressure is too low,clean the restriction (9) or increase the diameter of the restriction.?Check that the green light emitting diode (G)indicates power on.?Adjust the screw (T1) so that the light emitting time of the amber LED (R) is 0.5 seconds.?Pay attention to the amber LED (R) and set the correct lubricating oil dosage, 25-30 pulses/minute with the screw (T2).?After each setting, check the lubrication pump’s LED (F) to see that the correct pulse frequency

has been obtained and that oil is emerging from

the front head’s hole (B) and between the shank

adapter and front guide.

8.2 ADJUSTING THE ECL LUBRICA-

2.Filler cap

3.Pulse relay

4.Green LED

5.Potentiometer, pulses/minute

6.Potentiometer, delay (not used)

7.Cap, bleeding

8.Pressure gauge

9.Restriction 10.Plastic hose 11.Lubricating air connection 12.Lubricating air hose A.Pressure gauge B.Lubricating air return connection C.Lubricating air output F .LED ?Open the electric cabinet

?Start the lubricating system

?Set the lubricating air pressure using the pres-

sure regulator (9) to 5 - 5.5 bar. Check the lubri-

cating air pressure at the rock drill (11) using a

pressure gauge (A).

?The pressure should be 3 bar. If the pressure is

too high or too low, adjust with the pressure

regulator (9).

?Set the correct lubricating oil dosage, 25-30

pulses/minute, using the potentiometer (5). The

green LED (4) indicates the pulse frequency.

?After each setting, check the lubrication pump’s

LED (F) to ensure that the correct pulse

frequency has been obtained and that oil is

emerging between the shank adapter and the

front guide.

?Check that the ECL collection system is

working.

Settings 8

198.3 SETTING DAMPER PRESSURE

?Fully close the constant flow valve (B) on the drill

rig.

?Connect a pressure gauge (A), calibrated for 0-

60 bar, between the hose and the damper union

(1).

?Pressurise the damper circuit.

?Check that the shank adapter is unloaded and in

the forward position, and that it does not have

rock contact.

?Adjust the constant flow valve until the pressure

gauge (A) shows 30-35 bar.

?Read off the drill rig’s damper pressure gauge.

The measurement value should be 10-15 bar

higher than at the rock drill. If the pressure

gauge on the drill rig later shows another value,

make a new pressure setting.

?Disconnect the pressure gauge (A) and connect

the hose to the union (1).

NB! Setting should take place at normal opera-

ting temperature for the hydraulic oil and the

rock drill.8.4 SETTING THE EXTRACTOR UNIT PRESSURE (COP 2160EX / COP 2560EX)

?Fully close the constant flow valve (B) on the drill rig.?Connect a pressure gauge (A), calibrated for 0-60 bar, between the hose and the extractor unit’s intake union (P).?Connect the extractor unit circuit by activating the return feed and running the cradle towards the stop. Let the lever remain in this position.?Adjust the constant flow valve (B) until the pres-sure gauge (A) shows 20-25 bar.?Disconnect the pressure gauge (A) and connect the hose to the union (P).

1250 0027 261250 0184 73

Removing the front head 9

209. REMOVING THE FRONT HEAD

NB! Always clean the outside of the rock drill before disassembly.COP 2160 / COP 2560

?Remove the flushing hose (5).

?Remove the connection plate (1) and nipple (2)

by removing the bolts (3) and washers (6).

?Remove the cup seal (4).

?Remove the front side-bolt nuts (3) with their

washers (2).

?Remove the front head (1) by tugging the shank

adapter (4). Following which, pull out the shank

adapter from the front head.?Check the internal components when replacing the shank adapter.COP 2160EX / COP 2560EX

?Remove the front side-bolt nuts (3) with their

washers (2).

?Remove the front head (1) by tugging the shank

adapter (4) or by tapping with a copper hammer.

Then pull the shank adapter from the front head.

?Check the internal components when replacing

the shank adapter.

CAUTION

Never attempt to carry out maintenance while

the drill rig is in operation.

Ensure that the hydraulic and air systems are

depressurised before starting any work.

There is a risk of injury if these instructions are not observed!1250 0184 75

1250 0184 76

1250 0184 77

水处理设备使用维护保养说明书

全自动浮动床水处理设备使用维护保养技术规程 水处理设备各部位名称及对应控制器 二、工作过程:总步数的确定由水处理设备所需要的工艺确定,如含正洗、反洗的过滤,总步数为两步,软化 快冲徒

为反洗、吸盐/置换、正洗三步。对应多阀门控制器 M程序工作步骤。工作流程与对应阀门开启图表如下 4U 2 3 ?Sit 5 J 6( 2A> 1Eft ' 6 > H 2A ) 三、全自动控制设备工艺过程说明 1、再生启动模式分为定时启动、间隔时间启动、流量启动、远程启动四种,再生方式可根据具体工艺灵活选择。特殊情况下,还可以采用就地人工强制启动再生。 2、四种再生启动模式中,远动模式为优先的启动方式,即无论已设定时间或流量的模式,要有远传信号进入控制器,控制器将立即启动再生程序。其他三种模式只能三者选其一。 3、总步数的确定由水处理设备所需要的工艺确定,如含正洗、反洗的过滤,总步数为两步,软化为反洗、吸盐/置换、正洗三步。M程序设定完后可通过(ESC)键返回主菜单。

4、控制器显示情况 ( 1)、采用时间控制的控制器由显示屏可知当前日期、时间和星期,下次再生的时间; (2)、采用流量控制的控制器显示屏可知周期产水量、当前流量,且周期制水量P 为递减显示。(本系统采用此控制方式,设计再生流量 400 吨。) ( 3)、远程控制由显示屏可知当前日期、时间和星期,远动的再生控制方式。 四、设备维护及保养及使用注意事项 1、溶盐箱的使用和维护:为保持清洁,每采暖期清洁内部罐体污垢,在底部排污口排污。 2、软化器的使用和维护 (1)它由搪瓷做内外衬组成罐体,内并装有一定数量的阳离子交换树脂邙日离子732001X 7型号),树脂容量不低于罐体体积的 80%。它们的主要作用是当自来水流过树脂层时,水中主要的阳离子,与树脂中的阳交换基团发生置换反应,用以降低水中的含盐量。 ( 2)在离子交换器工作一段时间后,树脂的交换能力被水中的盐类阳阴离子所饱和时,离子交换树脂不再发生置换反应,离子交换器出口水质发生明显的变化,此时离子交换器就应停止运行,从而对离子交换树脂进行再生

使用及维护说明书(电子版)

电动推杆安装、使用、维护说明书 北京金达凯诺传动设备有限公司 前言 本说明书与产品密不可分,内含有关推杆正确安装,使用以及维护的基本知识。 对于未按照技术目录上的说明对推杆进行的不正确操作而导致的直接或间接后果金达凯诺公司不承担任何责任。 不按照说明书的说明进行使用维护操作违反保修的条款,由此而引发的可能的人员伤亡或产品的损坏,金达凯诺公司不承担任何责任。 在产品选形以及产品设计过程中,金达凯诺公司以及它制定的代理商随时为您服务,并为你正确应用推杆提供所有的技术支持。 金达凯诺公司有权在不做任何通知的情况下,对产品及说明书进行完善和修改。 ?安装前详细阅读操作说明书 ?遵守相关的安全指示说明,说明如下: 总论 电动推杆是将电能转换为机械能,由电动机的旋转运动转换为直线推拉运动的一种电动执行机构。其工作情况类同于广泛应用的液压、气动执行机构。 电动推杆结构紧凑,性能可靠,体积小,重量轻,噪音低,安装调试、使用维修方便,还可以加装手动机构,便于安装调试。

电动推杆具有额定推力过载保护装置和行程调节机构。用户可在额定行程范围内任意调节工作行程。 一、电动推杆的形式 金达凯诺公司为用户提供了如下形式电动推杆 1、FD系列小型电动推杆 2、DL系列电动推杆 3、DG系列重型电动推杆 二、电动推杆的选择 1、电动推杆结构形式的选择 根据用户使用设备具体结构,由用户自行确定,或与厂商办事处协商。 2、电动推杆安装形式的选择 根据用户使用设备具体结构,由用户自行确定,或与厂商办事处协商。 3、电动推杆额定推力的选择 根据用户使用设备具体结构,由用户自行确定,或与厂商办事处协商。 4、电动推杆额定行程的选择 根据用户使用设备具体结构,由用户自行确定,或与厂商办事处协商。 5、电动推杆额定速度的选择 根据用户使用设备具体结构,由用户自行确定,或与厂商办事处协商。 三、电动推杆电器原理及接线图 1、接线盒中的接线 ——三相电机的接线方式参见厂家接线盒中的标示决定三角形或星形接法。检查运转方向,如果不对,调换V1和W1的接线。 ——单相电机的接线方式参见厂家接线盒中的标示决定接法方式。检查运转方向,如果不对,调换V1和W1的接线。 ——制动电机的接线方式参见厂家接线盒中的标示决定接法方式,或咨询金达凯诺技术部门。 2、电气线路的连接 下图为三相电机、单相电机和直流电机的电气线路连接:(参见图004、005、006) 三相交流电机的电气线路连接、单相交流电机的电气线路连接、直流电机的电气线路连接

微机五防系统使用及维护说明

目录 WFBX系统使用说明 (2) 系统启动 (2) 预演模拟 (3) 预演开票 (4) 传票及存票、调票及执行票操作 (6) 系统退出 (7) WFBX系统维护说明 (7) 图形编辑 (7) 参数设置 (8) 规则库编写 (10) 操作术语维护 (10) 用户管理 (12) 锁具维护 (13) 系统重装步骤 (15)

WFBX系统使用说明 系统启动 方法一:开启五防机,五防系统即随机启动。 方法二:在桌面快捷图标中找到“五防系统”快捷方式,鼠标双击即可运行五防系统。 方法三:进入“我的电脑”,依次进入C:\Fjnt\bin\ ,找到FjFace.exe 程序鼠标双击即可运行五防系统。 进入五防系统后,界面如下: 挂牌操作: 系统启动或开票预演时,均可使用挂牌功能,即用鼠标右击选择挂牌菜单,选择需挂牌的选项。其中前四个可以直接选,其他的在其他菜单中选择。

预演模拟 方法一:进入五防系统界面后,从系统菜单栏“五防操作”下拉条选项中选中“开始预演”,进入预演选项框,依次选择两个不同人名(一个操作员,一个监护员)并分别输入密码后即可 开始预演模拟操作。 方法二:进入五防系统界面后,点击快捷工具栏 中的图标,依次选择两个不同人名(一个操作员,一个监护员)并分别输入密码后即可开 始预演模拟操作。 方法三:进入五防系统界面后,鼠标右键在图形界面空白处点击,出现右键快捷菜单,选择操作票预演→开始预演,依次选择两个不同人名(一个操作员,一个监护员)并分别输入密码 后即可开始预演模拟操作。

注意:进入预演模拟前,全图设备一定不能处于人工强制对位状态,否则系统将不允许进入模拟开票状态。所以在此之前,请检查快捷工具栏 中的图标未处于凹下去的状态,确保其在凸起状态,保证全图的自动刷新。 进入开票预演的界面如下: 预演开票 方法一:将鼠标置于要进入预演的设备上,待鼠标呈现手形图状后,鼠标右键点击出现快捷菜单,选择“五防操作→五防合(分)”,操作票窗口上即会出该操作票项。 方法二:将鼠标置于要进入预演的设备上,待鼠标呈现手形图状后,鼠标左键点击相应设备,操作票窗口上即会出该操作票项。 附注:对于系统中本站使用到的常用快捷工具栏作用说明如下:

设备使用说明书

镇江恒源汽车零部件有限公司立式收口机使用说明书 立式收口机 使 用 说 明 书 镇江市恒源汽车零部件有限公司

非常感谢您选择使用镇江市恒源汽车零部件有限公司生产的立式收口机,请详细阅读本品的使用说明书,以便于您的安全使用。 目录 1.安全说明 (3) 2.设备用途和适用范围 (7) 3.设备参数 (7) 4.设备动力系统 (8) 5.设备操纵系统 (12) 6.设备电气系统 (16) 7.设备冷却系统 (26) 8.设备运输、安装及试车 (27) 9.设备维护与保养 (29) 10.设备的结构及调整 (37) 11.设备易损零件及加工图 (38) 12.设备功能简介 (39)

1.安全说明 1.1安全规则概要 操作者使用设备前必须认真阅读安全说明,安全人员要确告操作者设备的要求。 1)设备的操作、维护和修理人员必须经过专业培训,有能力预见风险、有安全意识并能预测风险的人才能操作设备。 2)操作和维护人员必须认真阅读和掌握操作说明。 3)设备停止操作后,主油缸由于液压惯性还有短暂动作时间,应注意在工件停止前身体部位不得进入加工区域和触摸工件。 4)各种安全防护罩不得随意拆卸或改装,维护和修理时,应切断主电源。 5)设备上的各种安全警示标志不得随意拆卸,并要经常保持其干净、清晰。 警告:设备通电后,千万不要用手触摸模具和运动部件 6)设备的操作、维修和调整必须由专业人员进行,其他人员不得随意起动设备。 7)应按工艺规程操作设备,应由专业维修人员修理设备。 8)调整和维修设备时所用的扳手和钳子等工具必须是标准工具。 9)设备出现异常现象时应立即停机,并由专业维修人员及时检查和维修。 10)在拆卸和装配设备时,应使用有足够承载能力的起吊装置。 11)严格遵守设备上的安全说明和安全警告,并且确保其完整、清晰。 12)操作设备前要进行安全检查,确定各行程及限位开关、撞块、急停按钮、光栅安全可靠。 13)维修或调整设备前一定要在开关关闭、电源切断、工件完全停止的状态下进行。 14)操作人员不要穿宽松的衣服、袖口必须扎紧,不要戴领带、珠宝(戒指、手表等),必须戴护目镜和穿劳保鞋。 15)操作设备时,不论男女,长发必须戴工作帽并将其包裹在内。 16)整机噪音不大于75dB。建议穿戴适当的劳保用品,例如,戴听力保护器以减少听力的损失。 17)设备周围工作区要保持干净、明亮整洁、光线适宜,附近不能放置杂物,以免给操作者带来不便。 18)设备运行、加工时,不许移动各处防护罩。 19)离开设备时,必须关闭设备主电源开关。 20)设备重新起动时,必须对设备进行重新复位。 21)设备上,特别是设备的运动部件周围不能放置工件、工具等物件。 22)主油缸动作前一定要将工件(工装)固定牢靠,人员离开工作区域后才可起动设备。

TBS安装调试、使用、维护说明书资料

粗煤泥分选机安装调试操作与维护说明书 湖南长欣矿业工程技术有限公司

目录 前言---------------------------------------------------------------1 工作原理---------------------------------------------------------2 基本结构组成及作用------------------------------------------4 安装---------------------------------------------------------------8 调试---------------------------------------------------------------12 运行---------------------------------------------------------------15 启动/停车/待机------------------------------------------------16 维护与故障排除------------------------------------------------17 备件---------------------------------------------------------------19 操作规程、维护及保养---------------------------------------20 现场安装注意事项和要求------------------------------------21 附图

的安装使用说明书样本

IIS的安装使用说明书 当前很多服务器都采用Windows NT、 Windows 、 Windows XP 服务器版, 这些操作系统中都必须安装IIS( Internet Information Server) 因特网信息服务器。 在自己电脑中安装IIS, 在没有网络空间的时候, 您能够将自己的电脑当作服务器, 只需要将自己的IP告知她人, 大家就能访问您的网页。同时当我们开始学习使用Macromedia Dreamweaver 8实现各种表单处理、注册页面、等动态功能的时候就必须使用IIS功能来调试。 在这一小节中, 我们以Windows XP为例一起讨论如何安装和设置IIS。 ?在Windows XP 中选择【开始】-【控制面板】, 打开【控制面板】 ?单击【性能和维护】打开【性能维护】 ?单击打开【管理工具】窗口, 查看是否有图标。 安装IIS( 因特网信息服务) ( Windows Server安装方法相同, 如果是Windows98请安装ADD-ONS目录下的PWS) 1、打开 Windows XP 【控制面板】中的【添加和删除程序】 然后选择【添加/删除Windows组件】会弹出一个【Windows组件向导】对话框, 如下图:

点击”下一步”, 选择完毕, 按下”确定”按钮, IIS将自动安装在系统中, 至此IIS安装大功告成。 IIS基本设置: 1、双击打开【管理工具】窗口 2、双击上图中的【Internet信息服务】图标, 打开【Internet信息服务】窗口:

3、用鼠标右键点击【默认网站】在下拉菜单中选择【属性】, 打开【默认网站属性对话框】如下图: 上图【网站标识】中 ?【描述】文本框能够输入站点名称或者作者的描述, 例如能够改为【惟零网站系统】 ?【IP地址】文本框输入该服务器在网络中的IP地址, 使用下拉箭头, 能够看到和选用该服务器正在使用的IP地址, 这个IP地址是供访问者浏览网页用的。

建设工程用户使用说明书

建设工程用户使用说明书 工程: 尊敬的用户: 为了保障建筑物结构安全和正常使用,请你通过此《说明书》了解房屋保修期状况、住房结构及室内设施情况,以满足其建筑设计确定的各种使用功能正常进行,以免给国家、集体、个人财产造成损失,危及生命安全。因此对我公司承建的工程,制定本建筑工程使用维护说明书。希望您细心阅读此文,妥善保护房屋建筑,正确使用室内设施,从而延长房屋的使用寿命。否则,您将失去相应保修权力,并承担相应的法律责任。 用户须知: 一、保修期的规定: 根据国务院颁布的《建设工程质量管理条例》第六章第四十条规定;建设工程的保修期,自竣工验收合格之日起计算。 1、基础设施工程、房屋建筑的地基基础工程和主体结构工程,为设计文 件规定的该工程的合理使用年限; 2、屋面防水工程、有防水要求的卫生间、房间和外墙面防渗漏,为5年; 3、供热供冷系统,为2个采暖期、供冷期;工程竣工第一年没有供冷、暖的房屋建筑,应由建设方承担第三年的调试维修费。 4、电气管线、给排水管道、设备安装和装修工程、土建工程为2年; 其他项目的保修期限由发包方与承包方另行约定; 二、本房屋建筑结构、室内设施使用须知: 1、本房屋建筑建筑结构类型为:砖混框架框剪钢结构 2、本工程抗震设防基本烈度为度。楼板设计荷载:卧室、厅为

㎏∕㎡。厨房、卫生间、小型储藏室、过道为㎏∕㎡、阳台封闭(不封闭)㎏∕㎡。屋面上人(不上人)㎏∕㎡。 悬挑阳台、雨篷、漂窗请不要超荷载使用,以免造成意外事故。 3、室内墙面维护:严禁对承重梁、柱、剪力墙进行改造。改造填充墙必 须事先征得建设单位、物业和相关部门的书面同意,并到物业公司备案后,方可实施改造。 4、室内地面改造:如镶贴地砖、铺设地板等地面装修。涉及地面埋管的; 应在地砖、地板等材料镶铺前,切记注意地面警示线。严禁在地面开洞、在警示线内钉物、开凿。 5、供暖气的住户在热力供气前,要注意地面埋管、暖气片、阀门等有无 质量问题。新住户在没有供暖前入住,暖气地埋管、暖气片严禁覆盖,否则出现跑水、渗水均由住户自行负责。重新改造、拆移的暖气片、管路渗水均由责任方负责。 6、入户门是防盗门,窗是窗,请你不准随便拆除、移位门窗、 天窗以及阁楼防护栏杆等设施,特别是门窗周边的密封材料严禁乱动。 7、外墙体采用保温材料保温。请勿在外墙面随意架设 空调机支架、防盗网、晾衣架、进、出墙壁穿管洞口、固定其他设施的螺眼等。如果一定要实施必须经有关部门同意后(外墙进水由责任者负责),要把进出墙面的洞眼封闭密实,处理好外墙及外墙保温板与其它进户设施的封闭,以防渗漏水。 8、防水维护:不准任意破坏有防水要求的厨房、卫生间的地面、墙面、 屋面;不准任意改动卫生器具与地面连接排水接口、其它管线或其它设施,以免造成渗漏;不准在屋面上堆放各类物品和有损屋面防水的

废气处理系统操作维护使用手册6

组合式生物除臭装置操作手册 第一章总述 1.1组合式生物除臭装置概况 国家环保局“九五一2010年科技发展框架”中明确提出要重点研究微生物工程处理技术以解决我国面临的许多环境问题。 生物工程在环境保护领域的应用研究已越来越深入,其中包括:高效的废物生物处理技术,污染事故的现场补救技术,污染事故现场修复技术及可降解材料的生物合成技术。 生物法净化废气技术是其中的一个方面。环境生物技术已成为一种经济效益和环境社会效益俱佳的,解决复杂环境污染问题的最有效的手段。 国家科委颁发的《中国技术政策》环境卷中,制定的环境技术政策是:采用符合我国国情和不同地区特点的先进技术,其中第7条是“积极开发高效废气净化新装备与材料,提高废气净化率,其中包括各类除尘设备和气态污染物的净化设备”。 该技术适用于石油化工,炼油,冶金,焦化,合成橡胶,合成纤维,合成塑料,农药,化肥,氯碱,硫酸,硝酸,涂料,染料,胶粘剂,溶剂,试剂,食品加工,感光材料和制药生产过程中产生的有机废气的净化处理。 针对中国神华煤制油有限公司煤直接液化项目污水处理场废气处理系统中臭气的组成成分复杂,有硫化氢、氨、挥发酚、烃等恶臭污染物,采用组合式生物除臭装置。 废气处理系统的作用是将污水处理场各种盖水池和设备内的废气收集处理后排入大气。含油污水调节罐、油水分离器、污油脱水罐、含油污水吸水池、油泥浮渣池、加压溶气气浮、涡凹气浮排出的废气主要含挥发烃、硫化和氨、其他排放点排出的废气主要含甲硫醇、硫化氢、苯系物等。A/O鼓风曝气池、加压溶气气浮、涡凹气浮所产废气主要来自鼓风曝气、气浮溶气和气浮装置诱导吸气,

废气气量大,污染物浓度较低;其他设施所产废气主要来自呼吸排气、挥发排气、气量小,污染物浓度高。 除臭设备的选型 1.2装置平面布置图(见附图) 1.3装置组成 ZH-14500组合式除臭装置为的系统组成如下: ·组合式除臭壳体,外行尺寸12800*3400*3800 (包括预处理段,硫生物处理段,烃生物处理段,离子氧处理段)·生物填料、填料支架及滤网、布气系统、除雾系统、喷淋增湿系统 ·仪表阀门(PH计、温度计、液位开关、流量计、电动阀等) ·耐腐蚀循环水泵、补水泵 ·循环液过滤装置 ·耐腐蚀风机 ·蒸汽加热保温系统及保温系统阀门配件 ·风管及管道附件 ·电气控制柜(含PLC、触摸频、电气设备控制回路) ·电控箱至设备的电缆 ·尾气排放系统 ·所有联接、固定附件、螺栓、螺母 ·质保期内备品备件及专用工具

反渗透设备操作维护使用说明书

反渗透设备操作维护使 用说明书 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

反渗透装置说明书淄博汇邦环境工程有限公司

设备的安装条件 一、本系统内所有设备均由供方按规范要求安装及调试,需方需提供安装条 件并帮助大件设备的吊装及就位。 二、本系统内所有设备均无需基础预埋件,地面、排水沟、电源、水源均需 在设备进入前由需方按图纸要求完成 三、机房地面应硬化处理,地面及排水沟的排水坡度应符合要求,不存水。 排水沟上表面铺设防腐蓖子(盖板)。设备安装部位的基础承重能力不低于15T/m2。 四、机房净高度应不低于米,窗的面积与数量应便于通风及采光。 机房内应设有取暖及降温设施,冬季室内温度不低于15℃,夏季室内温度不高于35℃。 五、电源及水源由需方按设备平面布置图要求接至室内指定位置。进水管的 通径为D N80,进水压力应大于;电源为三相五线制,由需方接至控制室配电盘,配电容量不低于45K W。从控制室配电盘到系统内各用电设备之间的电缆电线由供方负责。

第二章设计依据及主要技术参数 一、主要技术参数: ①产水量:≧15m3/h②设计水温:17℃ ③水利用率:≧75%④消耗功率:≦≤40kw ⑤产水水质指标符合中华人民共和国2005版中国药典纯化水标准 二、主要设计依据: ①原水水质:软化水产水; ②设计内容:双级反渗透装置,P H调节装置及纯水后处理系统。 ③工程界线:从精滤器进水口至微滤器出水口。 三、执行标准: ①反渗透系统的设计符合美国海德能公司《反渗透系统设计导则》。 ②产水水质符合《中华人民共和国药典2005年版纯化水水质标准》。 ③所供设备及器材符合制药行业G M P验证规范要求。 ④预处理部分符合《J B/T2932-1999水处理设备技术条件》 ⑤进口设备的制造工艺和材料,符合美国机械工程师协会(A S M E)和 美国材料试验学会(A S T M)工业法规涉及的标准和相当标准。 四、系统对外界的要求: ①供配电:本系统用电设备供电方式为380/220V AC(三线五相制),其配 电容量不低于45k w。接地、防雷应遵循国家有关规定及规 范。 ②进水管:进入车间的原水管管径为D N80,在供水量为20m3/h时的供水 压力不低于。

工程使用说明书

工 程 使 用 说 明 书 江苏南通三建集团有限公司

一、工程概况: 高新区紫荆苑工程位于青岛高新区智力岛路以南,和融路以东,占地面积约40465㎡,总建筑面积为29071.38㎡,结构形式为框架结构。共设A、B、C三个区域,其中A区A1、A2两个楼座,B区B1、B2两个楼座,C区C1-C5五个楼座。 本工程由青岛高新区房地产开发有限公司投资建设,山东省城建设计院青岛分院设计,青岛理工大学建设工程监理咨询公司监理,江苏南通三建集团有限公司总承包施工。 各楼层(房间)使用功能和设计使用荷载如下: 各楼座楼层使用功能 设计使用荷载: 办公、客房、标房 2.0kN/㎡卫生间 2.5kN/㎡ 走廊、楼梯间 3.5kN/㎡不上人屋面 0.5kN/㎡ 风机房 2.0kN/㎡ 二、房屋使用中注意的事项

1、地基与基础工程: 本工程基础形式为桩承台基础。 1.1、未经原设计单位同意严禁在楼座四周进行开挖、抽水、打桩等施工作业,否则将会对楼座基础造成及其严重的后果,并可能会危及到楼座的安全。 1.2、不得在地下室外墙上开洞、剔凿,以防外墙渗水。 1.3、不得在楼面上设置、堆积超过设计荷载的设备或其他重物。 1.4、未经设计单位或我方同意严禁在柱、梁、楼板、墙上进行钻孔、剔槽、开洞等破坏性操作。 1.5、用户对地下室管线保温材料要爱护,不要撞击,以免造成管线渗水和影响采暖效果。 2、主体结构工程 本工程结构形式为框架结构。 2.1、不得在楼面设置、堆积超过设计荷载的设备或其它重物。 2.2、未经设计或我方同意严禁在柱、梁、楼板上进行钻孔、剔槽、开洞等破坏性操作。 2.3、不得擅自对结构进行任何改造,否则将会对大楼造成及其严重的后果,危及到大楼的安全。 2.4、不得在墙上任意架设悬挑平台,改变结构设计。 3、屋面工程: 3.1、屋面上不准堆积任何物品,防止屋面超载造成保温层变形,防水层破坏, 造成屋面渗水。 3.2、经常派人检查和清扫屋面,清理落水口处杂物,保持屋面排水沟排水 畅通,不得积水。 3.3、严禁在屋面上进行任何钻孔、开槽等破坏性操作。 3.4、未经设计单位和我方同意,不得擅自对屋面进行任何改造及占用,不 准增加其他使用功能和增加较大使用荷载。 3.5、非上人屋面禁止上人乘凉、玩耍,以免造成安全事故。 3.6、上人屋面、非上人屋面注意保护防雷网不遭破坏。

IT设备操作及维护手册

信息部TI硬件操作及维护手册 目录 第一章:信息部工作职责 (2) 一、信息部经理岗位职责 (2) 二、网络管理专员岗位职责 (3) 第二章:门店设备的使用及维护 (3) 一、机房环境注意与日常维护 (3) 二、服务器操作与维护 (4) 三、网络设备的日常维护 (6) 四、监控系统的操作与维护 (6) 五、功放设备的使用和日常维护 (9) 六、UPS不间断供电源 (10) 七、点单收银电脑使用和维护 (12) 八、微型打印机使用和维护 (16) 九、排号等位使用和维护 (18) 十、门店网费电话费缴费流程 (19) 十一、钉钉考勤机操作流程 (21) 十二、钉钉审批流程 (26) 十三、天子星前厅点餐系统操作流程 (31)

第一章:信息部工作职责 一、信息经理岗位职责 1,拟定和执行企业信息化战略。 1)负责制订公司信息化中长期战略规划、当年滚动实施计划。 2)制定企业信息化管理制度、制定信息化标准规范。 3)负责公司信息化网络规划、建设组织。 4)制订IT基础资源(硬、软件)运行流程、制定网络安全、信息安全措施并组织实施, 实现IT资源集约管理。 5)负责公司集成信息系统总体构架,构建企业信息化实施组织,结合业务流程重组、项目管理实施企业集成信息系统。 6)负责集团公司网站建设计及总体规划。 2、办公自动化系统开发与运行 (1)根据公司发展战略和实际需要,组织实施公司办公自动化系 统、网站的运行管理和维护与更新,协助信息管理工作; (2)负责公司办公自动化设备(计算机及其软件、打印机)的维护、管理工作。 3、企业信息资源开发 根据企业发展战略和信息化战略要求,负责企业内外部信息资源开发利用。导入知识管理,牵头组织建立企业产业政策信息资源、竞争对手信息资源、供应商信息资源、企业客户信息资源、企业基础数据资源五大信息资源库。 4、建立信息化评价体系 根据公司信息化战略和企业实情,建立公司信息化评价体系和执行标准、制定全员信息化培训计划。 5、信息处理 负责信息的收集、汇总、分析研究,定期编写信息分析报告报公司领导决策参考;参与公司专用管理标准和制度的

设备安装维护说明书

设备安装维护说明书 天津天丰钢铁有限公司 R8m四机四流方/矩形坯连铸机 设备安装维护说明书 编制:饶辉端 审核:姜利生 批准:陈忠启 武汉大西洋连铸设备工程有限责任公司 二OO六年十一月 1.0、前言 本《连铸机机械设备安装、维修说明书》是天津天丰钢铁有限公司R8米四机四流方矩形坯连铸机的机械设备的结构形式、性能和技术参数、安装及验收、维修、试车要求的说明,其目的是使用户以及施工安装单位对连铸机机械设备有一个比较全面的了解,以利于连铸机的设备安装调试、热负荷试车及建成投产的顺利进行。 2.0、连铸机主要工艺参数及机械设备

2.1、工艺参数 1、冶炼设备:转炉 2、转炉座数:1座 3、转炉工程容量:40t 4、转炉出钢量:平均:43t;最大:45t 5、转炉平均冶炼周期:28min 6、连铸机弧形半径:R8/16m 7、台数×机数×流数:1*4*4 8、流间距:1400mm 9、冶金长度:12.35m 10、铸坯断面:150*150mm2;165*280 mm2;200*200 mm2;试车断面:180*330 mm 2 11、定尺长度:3~6m 12、铸机拉速: 断面平均拉速(m/min)最大拉速(m/min) 150*150 2.2 2.8 165*280 1.1 1.6 200*200 1.3 1.8 180*330 0.9 1.3 13、浇铸钢种:普碳钢、低合金钢、优质钢 2.2主要机械设备: 设备的各部件或零件严格按照各设备施工图纸及其中的有关技术要求进行安装、并应符合下列诸技术条件: JB/ZQ4000.-86 焊接件通用技术要求 JB/ZQ4000.10-86 涂装通用技术要求 YB9244-92 冶金机械设备安装工程质量检验评定标准 YB3217-82 冶金机械加工产品防锈技术条件 YB9246-92 冶金液压、气动和润滑系统安装工程质量检验评定标准(炼钢设备)YBJ201-85 冶金机械设备安装工程施工及验收规范(液压气动和润滑系统) YBJ207-83 冶金机械设备安装工程施工及验收规范(通用) YBJ202-83 冶金机械设备安装工程施工及验收规范(炼钢设备) YB9249-93 冶金机械设备安装工程施工及验收规范(轧钢设备) 所有设备本体除加工面外均涂苹果绿。 车间管道颜色按GB2893-82《安全色》、GB7231-87《工业管路的基本识别色和识别符号》的规定。 基本识别色安全色 1、蒸汽管铅色 2、生产水管绿色 3、热水管绿色 4、烟气管黑色 5、压缩空气管浅蓝色 6、氧气管浅蓝色黄/黑 7、乙炔气管黄褐色黄/黑 8、煤气管道黄褐色黄/黑

设备的维护保养要点手册

设备维护保养要点手册 巡检包括容 检查设备运行使用情况;听设备运行的声音,有无异常撞击和摩擦声。看温度、压力、流量、液位等控制计量系统及自动化调节装置的工作情况。 检查传动皮带、运动机构、链条的紧固情况和平稳度。 检查安全保护罩、防护栏杆、设备管路的保温、保冷是否完好。 检查安全装置、制动装置、事故报警装置、停车装置是否良好。 检查设备及工艺管路的静、动密封点的泄露情况。 检查设备基础、地脚螺栓及其他连接螺栓有无松动,或因连接松动而产生振动检查轴承及有关部位的温度、润滑及振动情况。 通过上述一系列的检查,使所有的偶发故障的苗头及不正常状态能及早发现并立即查清原因,及时调整处理,尽快使机器设备恢复正常功能与安全运行。 发现异常情况,应做紧急处理。并向车间领导及设备维修人员及时报告,同时将检查情况和处理结果详细记录在操作记录上 设备管理工作容 定期做好设备的保养工作,这是更全面、更彻底的维护性活动。根据保养工作量的大小和实施人员的不同,一般把定期保养分为一级保养和二级保养。二级保养属于修理畴,一级保养时以设备操作人员为主、维修工人辅助和配合的维修性活动。 认真填写各项记录和日志,严格执行交接班制度,认真填写设备运行记录、缺陷记录、事故记录及操作日志,严格执行交接班制度 “三好”、“四懂”、“四会”和“五项纪律” 操作人员经过培训,虽然具备了一定的理论知识和操作技能,但如果不会保养设备,不会检查设备,不会排除故障,事无巨细都要依靠维修工,其设备是无法合理使用的。因此“三好”、“四会”、“五项纪律”是设备操作人员的基本要求。管好:管好设备。指管好自己操作的设备,工、量具和附件要按定置管理的要求存放,保持防护装置和管线的完整和可靠。 用好:用好设备。指严格遵守操作规程,执行维护保养制度,正确合理使用设备,不带病运转、不超负荷使用,不在设备上乱堆、乱放工具和加工零件。

设备使用说明书

. 立式收口机 使 用 说 明 书 镇江市恒源汽车零部件有限公司

.

非常感谢您选择使用镇江市恒源汽车零部件有限公司生产的立式收口机,请详细阅读本品的使用说明书,以便于您的安全使用。 目录 1.安全说明 (3) 2.设备用途和适用范围 (7) 3.设备参数 (7) 4.设备动力系统 (8) 5.设备操纵系统 (12) 6.设备电气系统 (16) 7.设备冷却系统 (26) 8.设备运输、安装及试车 (27) 9.设备维护与保养 (29) 10.设备的结构及调整 (37) 11.设备易损零件及加工图 (38) 12.设备功能简介 (39)

1.安全说明 1.1安全规则概要 操作者使用设备前必须认真阅读安全说明,安全人员要确告操作者设备的要求。 1)设备的操作、维护和修理人员必须经过专业培训,有能力预见风险、有安全意识并能预测风险的人才能操作设备。 2)操作和维护人员必须认真阅读和掌握操作说明。 3)设备停止操作后,主油缸由于液压惯性还有短暂动作时间,应注意在工件停止前身体部位不得进入加工区域和触摸工件。 4)各种安全防护罩不得随意拆卸或改装,维护和修理时,应切断主电源。 5)设备上的各种安全警示标志不得随意拆卸,并要经常保持其干净、清晰。 警告:设备通电后,千万不要用手触摸模具和运动部件 6)设备的操作、维修和调整必须由专业人员进行,其他人员不得随意起动设备。 7)应按工艺规程操作设备,应由专业维修人员修理设备。 8)调整和维修设备时所用的扳手和钳子等工具必须是标准工具。 9)设备出现异常现象时应立即停机,并由专业维修人员及时检查和维修。 10)在拆卸和装配设备时,应使用有足够承载能力的起吊装置。 11)严格遵守设备上的安全说明和安全警告,并且确保其完整、清晰。 12)操作设备前要进行安全检查,确定各行程及限位开关、撞块、急停按钮、光栅安全可靠。 13)维修或调整设备前一定要在开关关闭、电源切断、工件完全停止的状态下进行。 14)操作人员不要穿宽松的衣服、袖口必须扎紧,不要戴领带、珠宝(戒指、手表等),必须戴护目镜和穿劳保鞋。 15)操作设备时,不论男女,长发必须戴工作帽并将其包裹在内。 16)整机噪音不大于75dB。建议穿戴适当的劳保用品,例如,戴听力保护器以减少听力的损失。 17)设备周围工作区要保持干净、明亮整洁、光线适宜,附近不能放置杂物,以免给操作者带来不便。 18)设备运行、加工时,不许移动各处防护罩。 19)离开设备时,必须关闭设备主电源开关。 20)设备重新起动时,必须对设备进行重新复位。 21)设备上,特别是设备的运动部件周围不能放置工件、工具等物件。 22)主油缸动作前一定要将工件(工装)固定牢靠,人员离开工作区域后才可起动设备。

一体化生活净水处理系统操作维护说明书

FA-40m3/h一体化净水器设备操作维护说明书

目录 FA-40T/H全自动净水器 一、工作原理与结构简述 二、技术参数 三、主要特点 四、电器控制说明 五、操作步骤 六、维护及注意事项 七、滤料装填前的准备工作 八、填充滤料前注意事项 九、滤料填充的顺序:(从滤室底部开始) 十、维修、养护工作 十一、安装要求 十二、操作与维护 十三、一般故障及排除方法 配套加药装置 一、加药装置的主要组成部份 二、加药装置主要部件选择 三、投入使用前的准备工作 四、药剂的配制 五、投药

FA-40T/H全自动净水器 一、工作原理与结构简述 全自动净水器是由从本体内部实现反应絮凝、沉淀、集泥、排泥、集水、配水、过滤、反冲、排污等一系列自动化进行。 设备分为反应区、沉淀区与过滤区等组成。絮凝反应部分采用多管均布方式,反应形式已归结了其它反应方式的优点,故其反应效果好。沉淀区采用Φ50斜管与Φ35斜管交错分层排列,采用泥渣循环分离和泥渣接触过滤的特点,悬浮接触过滤分离型水力澄清工艺,加速沉淀速度,提高沉淀效果。 排泥采用大面积集泥,分开排泥,达到排泥速度快,停留时间短,耐冲击负荷大。 为了集水均匀,采用平面管道均布方式。配水区因过滤室采用单独分开过滤之方法,单独配水进入各过滤室,边过滤边运行,达到过滤效果优良之特点。FA型全自动净水过滤部分:采用优质天然石英砂滤料。其滤料反冲洗强度为14~161/s·m2,反冲历时4~6min。 设备的反冲是全自动进行的,当虹吸管重力加速度达到一定值时发生虹吸作用,反冲洗便开始进行;当空气进入虹吸管,破坏虹吸作用,滤池反冲洗结束,所以虹吸管是冲洗过程中的关键,为使虹吸破坏彻底,在破坏管底部设置虹吸破坏斗。本净水器共有3个过滤室,每个过滤室都有一套独立的反冲洗系统,当一个滤室进行反冲洗时,其它2个滤室不受其影响,照常滤水帮助反冲洗。 二、技术参数 处理水量:40m3/h; 适用进水浊度:≤1000mg/l; 过滤出水浊度:≤3mg/l; 沉淀区设计表面负荷:7-8m3/h·m2 冲洗历时:4-6min(可调); 进水压力:0.1-0.3MPa 冲洗强度:14-161/m2·s; 工作温度:常温; 总停留时间:40-48min

天然气 安装使用维护说明书中英文

136万t/a球团工程项目供货商文件 Brazil 1.36 million t / a pellet project in supplier 单项工程名称:136万t/a球团工程 Single Work Name Brazil 1.36 million t / a pellet project 一,天然气烧嘴设备结构特点 First, the structural characteristics of natural gas burner equipment 1.1安装方式:水平安装。1.1 Installation: horizontal installation. 1.2天然气、空气与烧嘴采用金属软管连接。 1.2 natural gas, air and burner metal hose. 1.3天然气火嘴配有空气喷枪和天然气喷枪、看火孔、高能点火烧嘴、火焰检测器 以烧嘴砖部分。1.3 Natural gas burner with the air gun and gas gun, watching the fire hole, high-energy ignition burner, the flame detector to block part of the burner 1.4烧嘴喷枪采用套管结构,空气壳体和天然气喷枪可独立装卸。天然气枪带有空气涡流导流器,燃烧空气经过气体涡流导流器后可以获得非常强劲的涡流状态。当气体离开喷嘴时,气体的速度达到最大。再通过带有耐火锥筒扩散器的气枪喷出。在耐火锥筒的导流作用下,空气与天然气垂直相交,从而达到空气与天然气的完全预混合。形成高强度预混式旋流燃烧,这种设计能够使火焰保持稳定高的设备弹性比。1.4 burner tube structure with gun, air gun shells and natural gas can be independent of loading and unloading. Gas gun with an air swirl diffuser, combustion air through the gas swirl diffuser can be very strong after the vortex state. When the gas leaving the nozzle, the gas velocity reaches the maximum. With the fire and through the diffuser cone spray nozzles. Diversion in the fire under the cone, perpendicular to the air and gas, air and gas so as to achieve full pre-mixed. The formation of high-strength premixed swirl combustion, this design can make the flame stable than the high flexibility of equipment. 1.5烧嘴设有看火孔以便现场观察火焰;自带空气吹扫入口。 1.5 burner with holes for observation to see the fire flame; own air purge inlet.

工程使用说明书

工程使用说明书 一、工程概况 1、工程名称: 2、建筑面积: 3、建筑层数: / 4、结构形式: 5、建设单位: 6、设计单位: 7、施工单位: 8、监理单位: ( 9、开工日期:年月日 10、竣工日期:年月日 二、建筑结构 1、地基基础:本建筑地基基础类型为 使用维护注意事项: (1)》 (2)基础应避免长时间受水浸泡。 (3)基础周边禁止取土挖坑,防止地表水浸蚀后影响地基基础正常使用。 2、门窗:本建筑的外门窗采用 使用维护注意事项: (1)门窗在使用时请勿随意拆装,应轻开轻关,以免损坏零部件。 (2)

(3)门窗不得私自随意改型,出现故障时应由专业人员维修。 3、屋面: 使用维护注意事项: (1)本建筑屋面为不上人屋面,严禁堆放物品和无关人员在上面活动。 (2)对确需上屋面者,必须穿平底鞋,以防屋面防水层遭破损而导致漏水。& 4、室内地面: 使用维护注意事项: (1)不要随意增加地面恒荷载。 (2)严禁在地面上打洞或任意刨、凿楼板。 (3)在使用中,对埋设在地下、墙内的水暖管道及其设施不得随意拆卸、移位、撞击和损坏。 (4)除卫生间之外的其他房间地面,一律不得直接用水冲刷。 5、内墙面: 使用维护注意事项: (1)室内通风设施不得私自封闭,以保证通风、换气通畅。 6、外墙面: , 使用维护注意事项: (1)切勿在外墙面打孔,勿凸出外墙面安装防盗网、加设空调支架等。 (2)切勿重物撞击,以免损坏墙面,引致墙体起鼓、渗漏。 (3)不要在内外承重墙及共有分户墙上做嵌入式装修。 (4)不要凿洞或拆除墙体,扩大原有门窗或另开门窗。

(5)# (6)不要在室内砌墙或超负荷吊顶。 7、卫生间: 使用维护注意事项: (1)卫生间的地面管道口、管台处,在装修及安装卫生洁具时严禁破坏原有的防水层和防水管台。 (2)请不要将没有做防水处理的房间改成卫生间或其他有水房间。 , 8、雨水管: 使用维护注意事项: (1)请注意保护雨水管,禁止借用雨水管排污。 (2)露台和屋顶天沟的雨水口应及时清理,以免造成堵塞和渗漏。 三、设施与设备 — 1、供电系统:380/220V配电系统,建筑物做防雷、接地系统和安全措施。 使用维护注意事项: (1)本建筑照明和插座均由不同的支路供电,线路采用穿管暗设。进户开关箱内已安装漏电保护器,当出现跳闸时,请先检查漏电原因,修复 后再闭合开关。 (2)使用单位的用电负荷切勿超过最大允许负荷量,以免造成短路和电气设备的损坏。 (3)切勿擅自拆装、移动各分户内的电气设施,如电气出现故障,一定要请专业人员处理。 (4)

设备使用维护保养手册.doc

精品 设备使用维护保养手册 垃圾填埋场

前言 正确使用设备,维护保养好设备对保证设备正常运行、防止 设备故障和事故发生、延长设备使用寿命、充分发挥设备经济效 益的起着重要作用。设备的使用操作人员必须经过专业培训,并 经考试合格后才能上岗,上岗操作必须严格遵守安全技术操作和 使用维护规程,严禁违规运行。各类设备操作人员必须做到:“三好”:管好、用好、修好设备; “四会”:会使用、会维护、会检查、会排除故障; “五项纪律” :合理使用设备,遵守操作规程;保持设备清洁,合理润滑;遵守设备交接班制度;管理好工具、附件不得遗失; 发现异常及时停车处理; 日常维护的“十字”方针:清洁、润滑、紧固、调整、防腐。

目录 1、设备使用(操作)规程 2、设备安全技术操作规程 3、设备维护(保养)规程 4、设备运行记录(另附) 5、设备点检表(另附) 6、设备润滑表

设备使用(操作)规程 一、使用注意事项: 1、装载机使用的柴油必须纯净并经过至少72 小时的沉淀,柴油牌号符合规定要求。 2、变速箱、变矩器使用的液力传动油,液压系统使 用的液压油必须清洁。 3、装载机必须按规定进行定期保养和润滑。 4、发动机起动后,空运转待水温达到55 °C 及汽压表达到0.4MPa后再进行起步行驶。 5、一般气温在50 °C 以下时,发动机起动前应用热水或蒸 汽进行预热,待预热到30 ~40 °C 以上时再起动。 6 、行驶中换前进挡不必停车,也不必踩制动板,由低速变高速时先松一下油门同时操纵变速杆,然后再踩下油门;由高速换 低速时,则先加大油门,使变速箱输出轴与转动轴转速一致。

- 真空清扫装置安装-使用-维护说明书

- FFU安装使用维护说明书

- 电梯安装维护说明书

- 离心风机安装维护使用说明书

- YCAG-安装操作维护手册

- 安装使用以及维护说明书

- 安装使用维护说明书

- 使用维护说明书(简体)

- 输送机安装及维护说明书

- 使用及维护说明书(电子版)

- 安装、操作、维护手册

- 安装及使用说明书

- 安装使用说明书

- 发电机安装使用维护说明书 英文

- 安装,使用及维护说明书

- 天然气 安装使用维护说明书中英文

- RBCDB安装使用维护说明书-通用版

- 循环式索道液压制动安装使用维护说明书BKQK

- KQSN系列安装、使用说明及维护

- 日立-水冷式柜式空调-安装,使用,维护说明书

- 2023分化型甲状腺癌:复发转移和晚期疾病的治疗第二部分

- 2023年《甲状腺结节和分化型甲状腺癌诊治指南(第二版)》解读

- 甲状腺结节和分化型甲状腺癌诊治指南_2

- 高级别分化型甲状腺癌病理诊断标准

- 人教版小学语文一到六年级近反义词表

- 一年级的反义词大全

- 小学一年级语文反义词

- 一年级反义词精选

- 一年级近反义词汇总

- 小学一年级语文上、下册近义词反义词重点

- 小学一年级语文反义词汇编

- 一年级近反义词汇总

- 小学一年级单字反义词大全

- 一年级语文近义词反义词 部编版一年级上册语文全册近义词反义词

- 心理咨询来访者登记表

- 心理咨询来访者须知

- 心理咨询室来访者须知

- 心理咨询 来访者登记表

- 心理咨询师与来访者的 双重 关系

- 心理咨询室功能清单