汽轮机末级空心隔板静叶焊接变形试验与分析

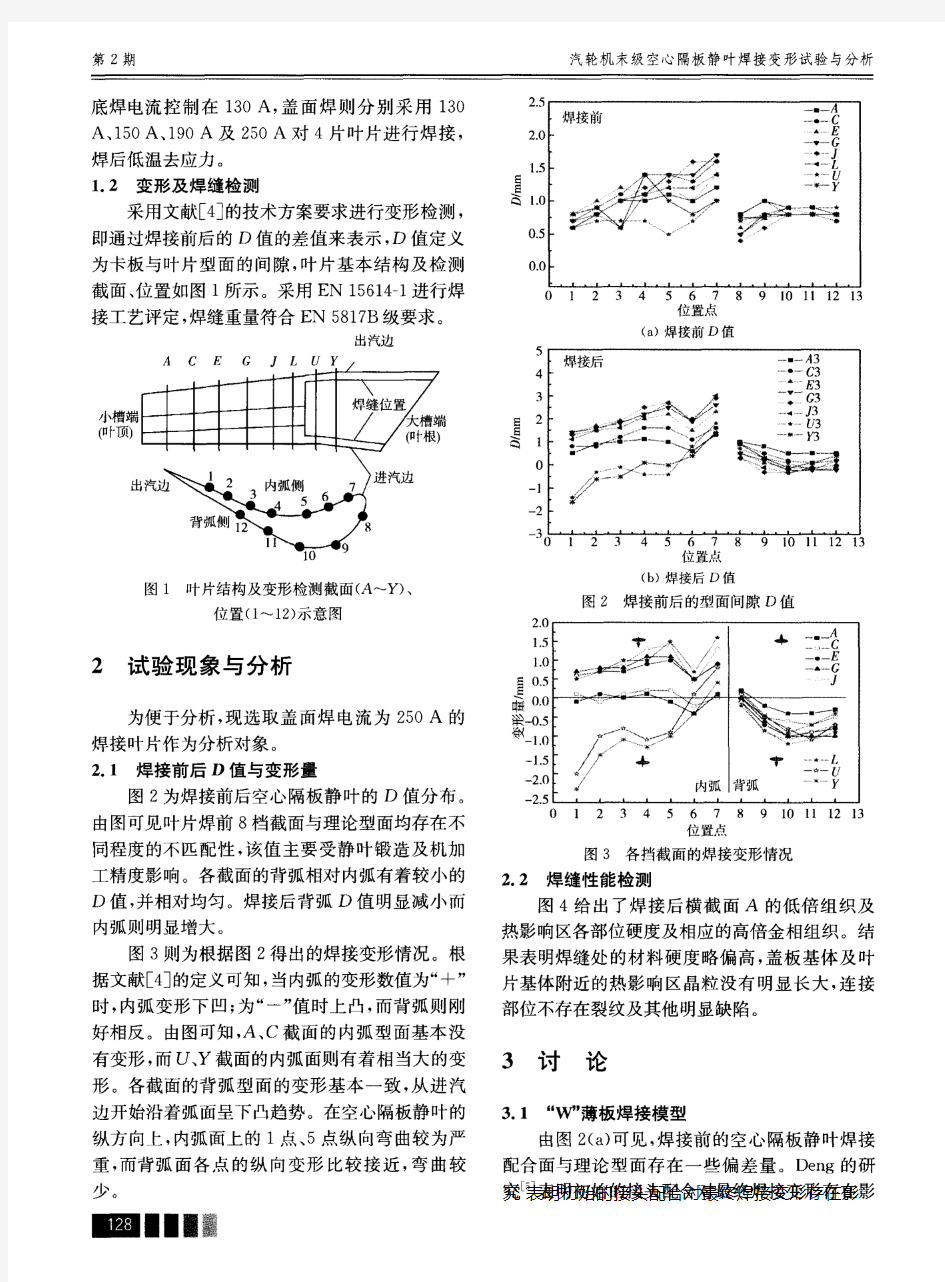

用钢线代替假轴找汽轮机隔板中心

用钢线代替假轴找汽轮机隔板中心 曾勇奇 汽轴机的转子,一般都属柔性的一类。在汽轮机安装工程中,要考虑并补偿转子因自重产生的挠度对隔板中心造成的影响,因此隔板找中心是一项细致而复杂的工作,其质量好坏既关系着汽轮机是否能够正常运行,也影响汽轮机的出力和热效率。安装工程中,常用的找隔板中心的方法是假轴法。但假轴法却是一种计算繁复、成本较高的方法。现介绍我们应用过的一种简便易行,精度较高的钢线法。为便于比较,对假轴法先作如下简单介绍。 一、假轴法 假轴法需要制备一根与汽轮机转子轴等长,外圆与转子轴轴颈等径的等截面轴,用以代替转子去找隔板的中心,也既假轴。假轴通常用钢管制成,由于它是找隔板中心的基准件,所以在其全长上都需精车加工。假轴法一般包含以下步骤: 1、根据汽轮机两端轴颈处的实测扬度(即通称的水平度),确定转子的挠度曲线。 转子实际的挠度曲线是一条很复杂的曲线,不易算得。为了简便,一般认定它是圆弧的一段,实践证实,这种认定一般是能够很好地满足汽轮机的运行要求的。该圆弧的半径可用下式算得(见图一)。 P = (1) (圆弧)的半径,m ; L ——两扬度测点间的距离,即汽轮机汽缸左右(或称前后)两轴承间的距离,m ; θR 、θL ——转子右、左两端的实测扬度值,mm /m ,轴端自转子跨中向右上扬者为+,向左上扬者为一。

2. 求转子挠度曲线:在各隔板处的挠度。 设某隔板距跨中的距离为X(图一),该处的挠度f X ,可用 f X =f 0 - 1000(R- R 2-X 2 ) (2 ) 求得,也可用其他简便的近似方法求得。式中,f X 取mm ;R 、X 、取m ,转子 f 0 (3) 这里,θR 、R L 和L 的意义和单位均同式(1)。 3. 求假轴在各隔板处的挠度 在X f X ′ (4) 式中ξ——系数: ξ= ( ) (4a) ′为 f 0′= (5) (5)时,要注意E 、J 、q 、L 的单位,以使f 0′的单位为mm 。 由于在隔板找正时,假轴的刚性中心线与转子的刚性中心线是一致的,所以在计算和找正中使用转子、假轴的挠度值时,不必考虑 和不相等带来的影响。 4. 根据转子,假轴的挠度值和假轴外圆的实际半径r j 决定找中心用的名义尺寸R X ′。 由图二知,X 处的隔板到转子轴线的名义尺寸为Rx ,则找该隔板中心用的名义尺寸R X ′: R X ′=R x + ( f x - f X ′)- r j (6) 这里,R x 就是隔板到假轴表面的名义距离。 5. 将每个隔板的R X ′值算出后,按X 的大小和隔板顺序编号列表,以备找中心操作时查用。 (1-2ξ2+ξ3)

大型汽轮机叶片事故原因分析(正式)

编订:__________________ 单位:__________________ 时间:__________________ 大型汽轮机叶片事故原因 分析(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-4913-33 大型汽轮机叶片事故原因分析(正 式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 在火电厂、核电厂机组运行过程中,汽轮机叶片工作在高温、高压、高转速或湿蒸汽区等恶劣环境中,经受着离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区高速水滴冲蚀的共同作用,再加上难以避免的设计、制造、安装质量及运行工况、检修工艺不佳等因素的影响,常会出现损坏,轻则引起汽轮发电机组振动,重则造成飞车事故。因此,汽轮机叶片的安全可靠直接关系到汽轮机和整个电厂的安全、满发。 汽轮机叶片事故长期困扰电厂机组的安全经济运行。从国内统计数据看,叶片损坏事故占汽轮机事故的30%。 叶片损坏的位置,从围带到叶根都有。据日本历年的统计资料,各部位出现损坏的百分率见表1。此

外,汽轮机各级叶片的损坏机会是不均匀的,据美国对50台大型机组的统计,叶片事故几乎全发生在低压缸内,其中末级占20%,次末级占58%,而且集中区是高压第一级,即调节级。据日本的统计,也有20%的事故发生于此。因此,在汽轮机设计和运行时,均应注意这些部位。 叶片损坏的原因是多方面的,可以从不同角度加以分析。例如,从发生的机理区分,60%~80%的损坏原因是振动;从责任范围区分,可归纳为设计、制造、安装、运行和老化等。在实际工作中,如果能及时找出主要原因,掌握叶片事故前后的征兆,采取相应措施,就能避免事故的发生,提高机组的使用寿命和安全可靠性。 1 近年来大型机组叶片损坏概况 从近年来发生的17例叶片故障统计中,笔者分析了上海汽轮机有限公司、哈尔滨汽轮机有限责任公司、东方汽轮机厂、北京重型电机厂(表中简称上汽、哈汽、东汽、北重)生产的以及美国、日本、前苏联和欧洲一

汽轮机隔板裂纹的分析及焊修复

汽轮机隔板裂纹的分析及焊修复 1裂纹产生原因分析 1.1铸钢浇注性能不好 汽轮机隔板材料ZG20CrMo中Cr元素的质量分数较大,在浇注时,其液态金属的流动性不好,充满铸型的能力较差。此外,铸钢件单件的体积大、重量大,影响铸钢件在浇注时的成型能力。因此ZG20CrMo铸钢件本身就存在较多的铸造缺陷,如气孔、砂眼、疏松、缩孔,在运行中,这些缺陷随时会发展成裂纹。 1.2结构复杂 汽轮机隔板结构复杂,造成局部刚性小,结构的刚性不均匀,在工艺加工时,必然出现应力分布不均匀,形成严重的应力集中现象。 由于铸钢件的结构特点,在浇注时极易产生不同类型的铸造缺陷,如气孔、砂眼、疏松、缩孔,这些缺陷在运行中还会扩展成裂纹。铸钢件的结构刚性大,焊接后的残余应力水平高。这类材料的焊接性又不好,在补焊过程中,工艺不合理,极易产生裂纹,促使铸钢件原有的铸造缺陷诱发成裂纹。由于结构形状的复杂,焊后残余应力分布不均匀,造成局部地方变形不均匀,扩大了整体的变形量,而隔板是配合件,具有严格的形状和尺寸要求,这给补焊带来很大的困难。 2铸钢裂纹补焊方案的选择 珠光体铸钢件的常规补焊工艺有两种:采用奥氏体耐热钢焊条的冷补焊方案和采用珠光体钢焊条的热补焊方案。 2.1奥氏体耐热不锈钢焊条冷补焊 2.1.1冷补焊工艺的优点 冷补焊的焊缝金属是奥氏体组织,焊接过程中不发生相变,且焊缝的塑性和韧性较好,因此可不预热,也不需焊后热处理,简化了补焊工艺,避免铸钢件受到过大的热作用,从而减小被焊件的应力和变形;奥氏体组织对氢有较大的溶解度,可避免焊缝产生氢致裂纹,减少珠光体组织的近缝区产生氢致裂纹的可能;奥氏体组织的缺口敏感性比珠光体组织低,即使焊缝内部有裂纹也不易扩展;奥氏体组织焊缝金属的屈强比小于珠光体组织的,因而在应力作用下,必然产生塑性变形,从而使应力得到松弛,避免了结构的破坏。 2.1.2冷补焊存在的缺点 a) 补焊近缝区的淬硬问题 冷补焊时近缝区的冷却速度较大,最高可达120 ℃/s,在补焊的近缝区不可避免地产生淬硬组织。这种高硬度、低塑性的淬硬层约有1 mm宽,给补焊接头的性能带来不利影响。 b) 奥氏体焊缝金属σ相析出脆化 奥氏体焊缝金属长期在高温下运行,将有σ相析出。σ相是Fe和Cr的金属间化合物,性脆而硬。它的析出物一般分布在奥氏体晶粒的边界处,使奥氏体焊缝的韧性下降。有资料表明,18Cr8Ni奥氏体焊缝金属在高温下长期运行1 000 h,由于σ相析出,使焊缝的韧性变化幅度很大,最低韧性值降至原韧性值的10%左右。 c) 奥氏体焊缝金属与珠光体母材之间的碳扩散问题 奥氏体焊缝与珠光体母材间的合金含量相差十分悬殊,特别是Cr元素的质量分数相差更大,构成了母材的碳向焊缝扩散的条件,从而在近缝区母材侧出现脱碳层,铁素体晶粒长大,强度下降,在机组启停的热循环过程中,沿脱碳层产生热疲劳裂纹而破坏。 d) 接头产生的附加应力 奥氏体与珠光体的线膨胀系数不同,在今后的运行中,由于温度的变化,及起停的热循环过程中,在接头的界面将产生附加热应力,随着这种热循环次数的增加,热应力变化将引起接

汽轮机零件强度校核..

第五章汽轮机零件的强度校核 第一节汽轮机零件强度校核概述 为了确保电站汽轮机安全远行,应该使汽轮机零件在各种可能遇到的运行工况下都能可靠地工作。因此,需要对汽轮机零件进行强度校核,包括静强度校核和动强度校核两方面,这是本章要讨论的问题。 汽轮机的转动部分称为转子,静止部分称为静子。转子零件主要有叶片、叶轮、主轴及联轴器等,静子零件主要有汽缸、汽缸法兰、法兰螺栓和隔板等。由于备零件的工作条件和受力状况不同,采用的强度校核方法也各异。例如,转子中的叶片、叶轮和主轴除了受高速旋转的离心力和蒸汽作用力外,还会受到周期性激振力的作用,从而产生振动。当汽轮机在稳定工况下运行时,离心应力和蒸汽弯曲应力不随时间变化。稳定工况下不随时间变化的应力,统称为静应力,属于静强度范畴,周期性激振力引起的振动应力称为动应力,其大小和方向都随时间而变化,属于动强度范畴。直至目前为止、对汽轮机转子零件动应力的精确计算尚有一定困难,因此,本章对汽轮机零件的动强度分析,只限于零件自振频率和激振力频率计算及安全性校核。一般来说,对汽轮机转子零件,应从静强度和动强度两方面进行校核;对汽轮机静子零件,只需进行静强度校核,包括零件静应力和挠度计算。 静强度校核时,一般应以材料在各种工作温度下的屈服极限、蠕变极限和持久强度极限,分别除以相应的安全系数得到各自的许用应力,并取这三个许用应力中最小的一个许用应力作为强度校核依据。如果计算零件在最危险工况的工作应力小于或等于最小许用应力,则静强度是安全的。对动强度,常用安全倍率和共振避开率来校核。 需要指出,大型汽轮机某些零件的强度校核要求随工况变化而变化。在稳定工况下,某一零件只需进行静强度和动强度校核。但是在冷热态启动、变负荷或甩负荷等变工况下,沿零件径向和轴向会有较大的温度梯度,从而产生很大的热应力,且零件内任一点的热应力的大小和方向随运行方式而变化。如汽轮机冷态启动时,转子外表面有压缩热应力,中心孔表面有拉伸热应力;停机时,转子外

汽轮机动叶片

动叶片 一、速度级叶片 中小型汽轮机的调节级一般都采用双列速度级。双列速度级的热焓降大。新蒸汽经过这一级后压力和温度都要下降较多,所以中小型汽轮机的调节级采用双列速度级后,可以得到以下好处: (1)在蒸汽参数,汽轮机功率相同的条件下,可使汽轮机级数减少,结构简化,而机组效率相差并不大。 (2)由于双列速度级后的蒸汽压力、温度都下降很多,所以使调节级后的高压、高温段缩短,在汽缸和转子上都能节约一定数量的贵重金属材料,降低汽轮机的造价。 (3)由于蒸汽经过双列速度级后压力下降很多,所以高压轴封结构可以简化,且漏汽损失可以减少。尤其对小型汽轮机这是很重要的。 二、动叶和静叶间的关系 1、动叶片和静叶片的高度配合 动叶片应比静叶片稍高些,这是为了让蒸汽由静叶喷出后尽可能全部进入动叶中工作。若部分汽流不能进入动叶片,则会增加碰撞和漏汽损失。一般汽轮机中,动叶片比静叶片高2~6mm,但是,动叶片不能过高,因为动叶片过高,蒸汽在动叶片顶部和根部会出现涡流,并增大了静叶喷射蒸汽时的抽吸作用,即把静叶和动叶间隙中的散乱蒸汽吸入动叶中,消耗了工作蒸汽的动能,造成所谓的副流损失,如叶片过高,蒸汽在动叶片中,消耗了工作蒸汽的动能,造成所谓的副流损失。 2、叶和动叶之间的轴向间隙 动、静叶间必须保持适当的间隙,否则叶片无法转动。但是,这个轴向间隙的存在,会造成以下问题: (1)汽流在动、静叶的间隙中发生散乱现象,从而造成漏汽损失; (2)汽流抽吸此间隙中的散乱蒸汽而消耗动能,造成副流损失; (3)汽流在间隙中喷射方向的少许改变,引起蒸汽在叶片进口边的碰撞损失。 为了减少蒸汽在叶片中的涡流损失、撞击损失及尽可能更多地利用余速动能,总希望尽量使动、静叶间的间隙减小。但是这个减小也是有条件的,它必须保证高速转动的动叶和静叶不发生摩擦、碰撞。一般汽轮机动叶和下一级静叶间的间隙必须大于推力轴承乌金的厚度一定数值,以防止推力力轴承乌金熔化后,转子向后移动时使动、静叶碰撞而发生严重事故。 3、动、静叶片轴向间隙的调整 汽轮机动、静叶片间的轴向间隙过大是造成汽轮机经济性下降和出力不足的原因,这时应对其间隙进行调整。调整的办法有整机调整和单级部分调整两种。 整机调整的方法是通过改变推力轴承内推力瓦片后的垫片厚度来改变转子在汽缸中的轴向位置,从而改变所有动、静叶片之间的间隙。例如要减少所有级静叶片和动叶片的轴向间隙,则可以采用加厚工作瓦片后垫片的厚度,同时减小非工作瓦片后垫片的厚度来实现。 对于单级部分调整,若需调整的是第一级调节级,则可改变喷嘴下的垫片厚度;若需调整的是中间某级,则可改变隔板在汽缸中的位置,具体方法是改变隔板上轴向隔板钉的长度。 如果动叶片与静止部分的径向间隙过大,则可以在动叶片对应的静止部分加装汽封片,以减少漏汽。 三、叶片的受力分析 动叶片工作时受到的作用力主要有两种:一是由叶片本身和围带、拉筋旋转时所产生的离心力;二是汽流通过动叶片时对动叶片作用的汽流力以及汽轮机启动、停机过程中,叶片上各部分温度差引起的热应力。

汽轮机叶片强度计算.

汽轮机叶片强度计算 汽轮机叶片强度计算与分析 李小敏杨林君 万茜尤鸿燕龚晓庆 几个概念 转子:气轮机的转动部分,包括叶片,叶轮,主轴及联轴器等. 静子:包括汽缸,汽缸法兰,法兰螺栓和隔板等; 静应力:稳定工况下不随时间变化的应力; 动应力:周期性激振力引起的振动应力,其大小和方向都随时间变化; 静强度校核:考虑材料在各种温度下的屈服极限,蠕变极限,和持久强度极限; 动强度校核:此处仅限于零件自振频率和激振力频率计算及安全性校核; 叶片静应力计算重要性 电站汽轮机叶片,特别是大型汽轮机动叶片,所处的工况条件及环境极为恶劣,主要表现在应力状态,工作温度,环境介质等方面.汽轮机在工作过程中,动叶片承受着最大的静应力及交变应力,静应力主要是转子旋转时作用在叶片上的离心力所引起的拉应力,叶片愈长,转子的直径及转速愈大,其拉应力愈大.此外,由于蒸汽流的压力作用还产生弯曲应力和扭力,叶片受激振力的作用会产生强迫振动; 当强迫振动的频率与叶片自振频率相同时即引起共振,振幅进一步加大,交变应力急剧增加,最终导至疲劳断裂. 叶片静强度计算 离心应力计算 1,等截面叶片的离心应力计算 根部截面的离心力Fc最大 等截面叶片根部截面的离心应力最大 2,变截面叶片的离心应力计算 对于径高比的级,常把其叶片设计成变截面扭叶片. 采用变截面是为了降低叶型截面上的离心应力. 蒸汽弯曲应力计算 (1)等截面叶片弯曲应力计算 蒸汽作用在每个叶片上的圆周力和轴向作用力与分别为 根部截面点上的最大弯曲应力分别为 (2)扭叶片弯曲应力计算 因这蒸汽参数和截面面积沿叶高变化,故必须计算出蒸汽弯曲应力沿叶高的变化规律,然后对最大弯曲应力的截面进行强度校核. 气轮机转子静强度安全性判别 转子静强度安全性判别就是根据零件受力分析,计算出危险截面的静应力或相当应力,再与材料的许用应力相比较,从而判别出静强度是否安全. 其判别因子有: 1.许用应力 . 它是根据材料的机械性能和安全系数确定的.若叶片及其附件的工作温度不同,则静强度校核的标准也不同,一般以材料蠕变温度为分界线. 2.安全系数. 安全系数的选取与许多因素有关,入应力计算式的精确程度,材料

汽轮机隔板开裂原因分析及处理

龙源期刊网 https://www.wendangku.net/doc/8814915277.html, 汽轮机隔板开裂原因分析及处理 作者:贺卫国王建黄强 来源:《中国电气工程学报》2019年第07期 摘要:介绍了某厂9E燃气轮机联合循环机组中的汽轮机一、二级隔板多处开裂,从隔板结构和运行工况分析裂纹产生的原因,提出了现场修复方案,为同类型机组修复开裂隔板提供参考。 关键词:汽轮机;隔板;裂纹;冷焊 0引言 某电厂安装有两套S109E燃气-蒸汽联合循环机组,其配置型式为1台燃机+1台汽轮机+2台发电机+1台余热锅炉,两班制运行方式。汽轮机由哈尔滨汽轮机厂制造,型号为N60- /5.6/O.56/527/255。该汽轮机为双压、单轴、单缸、冲动、凝汽式机组,整个汽缸由汽缸前部、汽缸中部和排汽缸组成。汽缸内部装有高压蒸汽室、高压内缸、三级隔板套和前后汽封。高压内缸装有1~6级隔板,其后的I级隔板套安装有7~11级隔板,II级隔板套安装有12~14级隔板,III级隔板套安装有15~16级隔板;17、18级直接装在汽缸上。第一套机组于2004年5月投运,在2018年11月,机组第三次大修,发现汽轮机一、二级隔板,均有较长的开裂缺陷,直接影响到隔板的继续使用。为保证机组安全投入运行,对隔板开裂进行了原因分析,并采取现场焊接的方法,实现了隔板现场修复。 1汽轮机隔板开裂原因分析 机组大修,汽轮机解体后发现一级隔板上半内环有长约100mm的断续性裂纹(如图1),二级隔板上半外环有两处严重开裂,有一处长度达280mm(如图2),一处长度约 120mm。 隔板结构如图3、4所示,其中1为隔板外环,5为隔板内环,3为导叶片,2为外围带,4为内围带。 汽轮机隔板体材质为ZG20CrMoV,是铸钢件。由于材料中Cr元素的质量分数较大,在 浇注时,其液态金属的流动性不好,充满铸型的能力差,容易形成如气孔、砂眼、疏松、缩孔铸造缺陷,经过长期的高温运行,这些缺陷可能会发展成裂纹。另外,隔板结构较复杂(见图5),汽轮机静叶镶嵌隔板环上(静叶材料为1Cr11MoV),隔板环(内外)材料为 12Cr1MoV,与铸钢隔板体焊接而成,是合金钢与铸钢件的焊接,焊接厚度较大,需要严格的预热、热处理和防止隔板变形的工艺,焊接产生的残余应力,容易造成铸钢件的拉裂,特别在有外力作用时,脆硬的铸钢材料容易开裂。这次发现的长裂缝,在隔板外圈铸钢件上。在裂纹打磨消除过程中,发现静叶镶嵌焊接时形成的焊缝存在严重的焊缝未焊透、孔穴,未熔合等严

提高汽轮机焊接隔板焊接质量研究参考文本

提高汽轮机焊接隔板焊接质量研究参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

提高汽轮机焊接隔板焊接质量研究参考 文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 自从汽轮机诞生以来,汽轮机便在世界范围内得到了 应用,被广泛应用在电站、航海、和大型工业中。汽轮机 在日常的工业生产和航海中具有举足轻重的地位。而在汽 轮机的制造过程中,焊接隔板是汽轮机的重要部件之一, 但其制造难度相对过大,并且对焊接隔板的质量也有较高 的要求。近几年,许多汽轮机制造厂在焊接隔板的制造技 术和生产工艺下了许多功夫,有效的提高了焊接隔板的质 量。本文对汽轮机焊接隔板存在的质量问题进行了解析, 并分析出焊接隔板质量问题出现的原因,针对问题提出相 应的解决措施,以提高汽轮机焊接隔板的焊接质量。 隔板作为汽轮机最重要的部件之一,隔板的质量好坏

将直接影响到汽轮机的整体质量。目前大多数汽轮机均采用焊接隔板,由于汽轮机隔板的刚度和强度容易受焊接隔板的焊接质量的影响,也就是说隔板的焊接质量会直接影响到汽轮机运行的效率和安全性。汽轮机焊接隔板对焊接精度要求较高,焊接隔板的生产工艺复杂,特别是在焊接过程中焊接变形较大,焊接的质量比较难控制。在焊接过程中,每一个细微的步骤出现问题都会影响焊接隔板的制造精度。近年来,由于汽轮机焊接隔板的质量不过关,而导致汽轮机在工作过程中发生事故,造成重大的经济损失的情况时有发生。如何提高汽轮机焊接隔板的焊接质量,让汽轮机能够安全稳定的运行,是我们研究的重点问题。 1.汽轮机焊接隔板焊缝结构及焊接缺陷出现的原因 1.1.汽轮机焊接隔板 焊接隔板具有较高的强度和刚度,较好的密闭性,加工比较方便,被广泛用于中、高参数汽轮机的高、中压部

第五章 汽轮机零件的强度校核-第二节 汽轮机叶片静强度计算

第二节 汽轮机叶片静强度计算 叶片是汽轮机的主要零件之一,它将高速汽流的动能转换成机械功。为了确保叶片安全工作,以及分析其损坏原因,必须掌握叶片静强度计算和动强度校核方法。本节只讨论叶片静强度计算,重点介绍叶片的离心应力和蒸汽弯曲应力的计算,以及讨论围带、拉筋等对叶片弯曲应力和离心应力的影内。 一、单个叶片叶型部分的应力计算 汽轮机叶片由叶顶、叶型(叶片型线,或称叶身)和叶根三部分组成,叶片是在高温、高转速和高速汽流绕流或湿蒸汽区的条件下工作的。作用在叶型部分的力主要有两类:其一是与叶型自身质量和围带、拉筋质量有关的离心力;其二是高速汽流通过叶型通道时产生的蒸汽作用力,以及围带、拉筋发生弯曲变形时对叶片的作用力等。前者是叶型内部的离心应力;后者是弯曲应力。当叶片离心力的作用点不通过计算截面的形心时,离心力除了引起拉伸应力外,还要产生离心力偏心导致的弯曲应力。 叶片分为等截面和变截面叶片两类。两者的结构和受力不同,因而其离心力和弯曲应力的计算方法也有区别。 (一) 离心应力计算 汽轮机叶片在高速旋转时产生很大的离心力,由离心力引起的应力称为叶片的离心应力。由于离心力沿叶高是变化的,所以离心应力沿叶高各个截面上也是不相等的。尽管离心力在叶型根部截面最大,但高心应力的大小要视叶型截面的变化规律而定。 1.等截面叶片的离心应力计算 等截面叶片如图5.2.1所示,其叶型截面面积沿叶高不变。由于叶型根部截面承受整个叶型部分的离心力,所以根部截面的离心力c F 最大: 2ωρm c A l R F = (5.2.1)

式中 ρ——叶片材料密度; A ——叶型截面积; l ——叶型高度; m R ——级的平均半径; ω——叶轮的旋转角速度。 等截面叶片根部截面积的离心应力最大用m ax .c σ表示,即 2m ax ./ωρσm c c lR A F == (5.2.2) 由上式可得到几点有益的启示: 1) 等截面叶片的离心应力与其截面面积大小无关,也就是说对于等截面叶片不能用增加截面面积的方法来降低离心应力,因为随着截面积的增加其离心应力也 成比例增加,根部截面的最大离心应力保持不变。 2)当等截面叶片的材料和级的尺寸一定时要想降低叶片的离心应力只有采用变截面叶片。 3) 采用低密度、高强度的叶片树料可提高末级叶片的高度,增大极限功率。如钦基合金的33=4.510kg m ρ?.为一般不锈钢材密度的一半,可大大减小离心应力。我国研制的超硬铝合金材料比LC4,其33=2.810kg m ρ?,约为一般1Cr13、2Cr13叶片材料密度的35%,面其屈服极限0.2σ=550MPa .使用LC4材料可使末级叶高明显增加。 2.变截面叶片的离心应力计算 对于径高比θ<8~12的级,常把其叶片设计成变截面扭叶片。采用变截面

汽轮机叶片设计及型线修整方法的研究

汽轮机叶片设计及型线修整方法的研究 发表时间:2019-12-23T09:59:39.497Z 来源:《电力设备》2019年第17期作者:张立波 [导读] 摘要:叶轮是影响汽轮机工作效率的重要零器件,也是对汽轮机可靠性具有重要影响的器件。 (国电双辽发电有限公司吉林双辽 136400) 摘要:叶轮是影响汽轮机工作效率的重要零器件,也是对汽轮机可靠性具有重要影响的器件。随着经济社会的发展,汽轮机的数量越来越多,叶轮的形状更加复杂,对叶片的性能要求也越来越高。一些特殊叶片的加工技术难度大,传统的加工方式难以满足要求。对汽轮机叶片进行研究,可以提高汽轮机叶片制造技术的发展,促进新工艺的形成。基于此,本文主要对汽轮机叶片设计及型线修整方法进行分析探讨。 关键词:汽轮机;叶片设计;型线修整;方法研究 1、前言 所有叶片成型都必须同时考虑强度和气动两方面因素及它们之间的相互影响。叶片的气动、强度和振动性能取决于各特征截面叶型。而特征截面叶型的设计依赖于给定的初始参数。截面面积和最小惯性矩以及它们的径向分布是强度、振动计算的原始数据,由此决定了叶片的外形。 2、汽轮机叶片设计 2.1根部截面叶型设计 变截面的扭曲叶片的设计始于根部截面,所以这个截面对叶片设计是至关重要的,首先应仔细审核、确定根部截面半径,多数情况下,由于强度、气动性能要求,根部截面的设计是关键。若通道是收敛的,计算叶型和其它几何特性;若面积小,应增加叶型厚度,同时兼顾出口角O2/t,再用程序计算几何特性直至设计的面积符合要求,然后校核流道,计算汽道表面的速度分布,当根部截面叶型和汽道都达到要求时,找出叶型的重心,并通过此重心画x和y轴,所有的设计截面型线上的点以x、y轴为基准测量,而所有的设计截面型线重心都应落在x、y轴为圆心、半径为0.8mm的小圆内。上述过程完成了根部叶型的设计,接下来可进行顶部叶型的设计。 2.2顶部截面叶型设计 顶部截面叶型是在设计变截面叶片时另一个应注意的截面叶型,大功率汽轮机的末级叶片在顶部叶栅的特点是出口马赫数大,相对栅距大,折转角小。对于这类超音速叶型,当马赫数大于1.4时,可设计成缩放形通道,使汽流在扩张段内完成部分膨胀,膨胀波的强度比无扩张段的纯收敛形叶型减弱,损失减小。设计中仍旧需要进行强度和气动设计,顶部叶型需大于某最小面积,轴向宽度很窄、叶型细长,其最大厚度不要小于5mm。顶部叶型的流动控制区受到限制是因为最大节距和最大进口角都在顶部截面。对于一个好的叶型设计,两个相邻叶片的任何高度上进出边间应该有一些重叠。顶部叶型设计完成后,计算其几何特性,找出其重心位置,并将叶型放置于x、y轴,然后使x轴和y轴重合来叠合根部和顶部叶型。以上设计初步完成了根部叶型和顶部叶型的设计。若需对O2/t或面积分布调整,现在是最合适的时候。 2.3平均截面叶型设计 平均截面是指在出口边上50%叶高处的截面,是代表一个叶片基元级特征,要求有高效率。因此也是设计重点截面。首先用根部和顶部叶型线性插入一个大致的平均截面叶型,为满足平均截面的设计要求需做必要的调整直到达到收敛通道、要求的各初始参数和表面速度分布。平均截面的重心应该落在要求的小圆内,调整光顺进出口边。 3、型线修整方法 3.1精锻叶片的型线修整方法 对于精锻叶片型线,由于锻造余量比较小,叶身的偏移量给的比较小,所以对进气边和出气边的修整就显得尤为重要,它的修整方法也比较复杂。通过对叶片厂工程技术人员长期经验积累总结,有以下4种叶身型线修整方法。 3.1.1靠近叶根型面进气边型线的修整方法 图1为靠近叶根型面进气边型线修整方法示意图。 图1 靠近叶根部分,由于叶片扭曲翘起很高,为了防止出现倒勾影响出模,必须设置一定的拔模斜度,一般取为7°,具体修整过程如下:(1)作背弧13的偏移线1,距离1.5~3mm; (2)作进气边小圆12的偏移线2,距离25~30mm; (3)作进气边小圆12的偏移线3,距离5~8mm; (4)作内弧偏移线的进气边的延伸线4;与线3相交; (5)过线3和线4的交点作水平线5;

大型汽轮机叶片事故原因分析示范文本

大型汽轮机叶片事故原因分析示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

大型汽轮机叶片事故原因分析示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 在火电厂、核电厂机组运行过程中,汽轮机叶片工作 在高温、高压、高转速或湿蒸汽区等恶劣环境中,经受着 离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区 高速水滴冲蚀的共同作用,再加上难以避免的设计、制 造、安装质量及运行工况、检修工艺不佳等因素的影响, 常会出现损坏,轻则引起汽轮发电机组振动,重则造成飞 车事故。因此,汽轮机叶片的安全可靠直接关系到汽轮机 和整个电厂的安全、满发。 汽轮机叶片事故长期困扰电厂机组的安全经济运行。 从国内统计数据看,叶片损坏事故占汽轮机事故的30%。 叶片损坏的位置,从围带到叶根都有。据日本历年的 统计资料,各部位出现损坏的百分率见表1。此外,汽轮机

各级叶片的损坏机会是不均匀的,据美国对50台大型机组的统计,叶片事故几乎全发生在低压缸内,其中末级占20%,次末级占58%,而且集中区是高压第一级,即调节级。据日本的统计,也有20%的事故发生于此。因此,在汽轮机设计和运行时,均应注意这些部位。 叶片损坏的原因是多方面的,可以从不同角度加以分析。例如,从发生的机理区分,60%~80%的损坏原因是振动;从责任范围区分,可归纳为设计、制造、安装、运行和老化等。在实际工作中,如果能及时找出主要原因,掌握叶片事故前后的征兆,采取相应措施,就能避免事故的发生,提高机组的使用寿命和安全可靠性。 1 近年来大型机组叶片损坏概况 从近年来发生的17例叶片故障统计中,笔者分析了上海汽轮机有限公司、哈尔滨汽轮机有限责任公司、东方汽轮机厂、北京重型电机厂(表中简称上汽、哈汽、东汽、北

汽轮机叶片断裂的原因

汽轮机叶片的损坏形式主要是疲劳断裂。由于叶片工作条件恶劣,受力情况复杂,断裂事故较常发生,且后果又较严重,所以对叶片断裂事故的分析研究一直受到特别重视。按照叶片断裂的性质,可以分为短期超载疲劳损坏、长期疲劳损坏、高温疲劳损坏、应力疲劳损坏、腐蚀疲劳损坏、接触疲劳损坏等六钟。 1、期超载疲劳损坏 这种损坏是指叶片受到外加较大应力或受到较大激振力,而振动次数低于107次就发生断裂的机械疲劳损坏。如叶片受到水击而承受较大的应力,或因转子不平引起振动及安装不良存在周期力等较大的低频激振力,当这些力引起叶片共振时,叶片会很快断裂。 叶片短期超载疲劳损坏的宏观特征为:断面粗糙,疲劳前沿线(即贝壳纹)不明显,断面上疲劳区面积小于最终静撕断区面积;经受水击而损坏的叶片的断面呈“人”字形纹络特征。 防止短期超载疲劳损坏的主要方法是:防止水击,作好消除低频共振的调频及在正常周波下运行。 2、长期疲劳损坏 长期疲劳损坏是指叶片运行中承受低于疲劳强度极限而应力循环次数又远高于107次发生的一种机械疲劳损坏。 造成长期疲劳损坏的原因有:叶片或叶片组在高频激振力作用下引起的共振损坏;叶片表面缺陷处出现局部应力集中而发生的疲劳损坏;低频率运行、超负荷运行使某些级的叶片应力升高导致提早损坏等等。长期疲劳损坏在电厂叶片断裂事故中最为常见。 防止长期疲劳损坏的办法是:按规定避开高频激振力共振范围,提高叶片加工质量和改善运行条件。如防止低周波、超负荷运行,防止腐蚀和水击等。 3、高温疲劳损坏 高温疲劳损坏是指由蠕变和疲劳共同作用所形成的介于静应力产生的蠕变和动应力产生的疲劳之间的一种损坏形式。裂纹源部位呈蠕变现象,断裂性质为持久断裂和疲劳断裂的组合,而且往往伴随着材料组织的变化。 高温疲劳损坏裂纹基本上是穿晶的,断口宏观貌有贝壳花纹,断口微观貌有较厚的氧化皮。高温疲劳损坏发生在高压缸前几级叶片、中间再热式汽轮机中压缸前几级叶片以及中压汽轮机的调速级叶片。 防止高温疲劳损坏的主要措施是:选用高温性能好的金属来制造处于高温下工作的叶片,防止叶片共振,防止叶片径向和轴向相摩擦等。) 4、应力腐蚀损坏 产生应力腐蚀的主要原因是:首先,金属晶界偏析,析出碳化物,出现贫铬区,使晶界腐蚀;其次,应力作用;然后,高浓度盐的腐蚀。应力腐蚀主要发生在2Cr13钢制造的末级叶片上。其断口形貌呈颗粒状,微观形态是沿界裂纹,断面上有滑移台阶,并有细小腐蚀坑。 防止叶片应力腐蚀损坏的只要措施是:改善汽水品质、提高叶片材质、降低叶片动应力等。 5、腐蚀疲劳损坏 腐蚀疲劳损坏是叶片在腐蚀介质中受交变应力作用而引起的疲劳损坏。如损坏是以机械疲劳为主,则裂纹发展迅速,裂纹为穿晶型;如损坏是以应力腐蚀为主,则裂纹发展较慢,裂纹主要是沿晶型。 防止腐蚀疲劳损坏的主要措施是:提高叶片材质耐腐蚀性;降低交变应力水平;改善汽水品质。 6、接触疲劳损坏 接触疲劳损坏是由于叶片根部松动,叶根参加振动,使叶根之间或叶片与叶轮机接触面产生往复微量相对摩擦运动而造成的一种机械损坏。 由于摩擦表面材料晶体滑移和硬化,使硬化区内产生许多平行的显微裂纹,并不断扩展,从

汽轮机叶片制造工艺过程

轴流式蒸汽轮机动叶片制造工艺简述 摘要:介绍了汽轮机等截面直叶片、自由成型叶片、有成型规律叶片汽道加工的毛坯制造、型面加工工艺过程,并介绍了五联动加工中心的基本特点,简单说明了汽轮机叶片几种特种加工方法的基本原理。 关键字:汽轮机动叶片毛坯制造加工工艺特种加工 一:汽轮机简介 汽轮机是将蒸汽的能量转换为机械功的旋转式动力机械,是蒸汽动力装置的主要设备之一。主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。汽轮机是一种高温高压高速旋转的机械,尤其对于发电用汽轮机来说,又是大功率输出地原动力机械,所以设计要求汽轮机具有高效率,高安全可靠性,而且可调性要好。 目前我国发电用汽轮机以300~600MW居多,体积庞大,结构精细复杂。由于多级轴流式汽轮机绝热焓降大,能够充分利用蒸汽的热能,因此绝大多数为发电用汽轮机均为多级轴流式汽轮机。 汽轮机本体主要由转动部分和静止部分两个方面组成。转子包括主轴、叶轮、动叶片和联轴器等。静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。因此汽轮机的制造工艺主要为上述部件的制造工艺。汽轮机制造工艺的特点为:属单件生产,生产期长,材料品种多,材料性能要求高,零件种类多,加工精度高,设备要求高,操作技能要

求高,机械加工工种齐全,设计冷热工艺且面广,检测手段齐备要求高,计量设备、测量工具齐全而且要求高采用专门工装多。 二:轴流式蒸汽轮机动叶片制造工艺 1:叶片的结构 静叶片一般由工作部分和安装部分组成 动叶片一般由叶根、叶型部分和叶顶三部分组成 2:叶片的工作条件及材料选择 叶片的工作条件复杂,除因高速旋转和气流作用而承受较高的静应力和动应力外,还因其分别处在过热蒸汽区、两相过渡区、和湿蒸汽区段内工作而承受高温、高压、腐蚀和冲蚀作用。因此叶片的材料要满足以下要求: 良好的常温和高温机械性能、良好的抗蚀性、良好的减震性、和一定的耐磨性良好的冷热加工性能。 叶片的常用材料有: (1):铬不锈钢 1Cr13和2Cr13属于马氏体耐热钢,它们除了在室温和工作温度下具有足够的强度外,还具有高的耐蚀性和减振性,是世界上使用最广泛的汽轮机材料。 (2):强化型铬不锈钢弥补了1Cr13型铬不锈钢热强性较低的缺点,在其中加入钼、钨、钒、铌、硼等。 (3):低合金珠光体耐热钢用于制造工作温度在450℃以下中压汽轮机各级动叶片和静叶片。 (4):铝合金和钛合金其密度小、耐蚀性高,用于制造大功率汽轮