2019年快速换模(SMED)培训教材

毅丰公司快速换模培训手册

编写:XX (图:网上资料)

因市场需求,我们不少产品必需保持多品种,小批量的特

色。这就避免不了要求工厂在生产时经常会进行不同的模具/工

具切换,造成大量机器因换模产生闲置时间,生产效率降低,产

能浪费,交货时间延长,也引起质量和安全方面的隐性事故。大

多工厂开始考虑要添置设备来满足我们日益增长的订单需求。不

少工厂为此叫苦不迭。

看来是时候也是好机会对该工厂进行SMED的培训了。

一、培训过程:

1对生产部所有管理人员和设备维修人员进行2小时的理论

培训,

2、到生产线上实际观察,选择一个实例进行讨论,以帮助员

工加深对SMED(快速换模)的认识和理解。

3、进行一次SMED(快速换模)改善案例分析。

二、理论知识

那什么是SMED呢:

SMED 意思是在单分钟(少于十分钟)内完成换模

一句话,SMED快速换模就是通过将内切模转换为外切模去

达成。

SMED快速换模技术是由日本现场改善专家新乡重夫先生于1969年在丰田汽车以1000顿的压床由4小时的换线(模)时间,

历经六个月的改善降到1.5小时换线(模)时间,再经3个月的改善,换线(模)时间再降至3分钟内完成的实际换线(模)案例。

何为内切模或外切模呢?

内切模- 需要停机时的操作

例如:---从冲压机里取出模具,机器必须停止

外切模–指那些机器运行时仍可以操作的工序。

有的也把它叫做在线和离线活动(In-Line Activities and

Off-Line Activities),实质都一样

大致上,SMED改善的流程可以分为这样三个步骤:

一,将换模过程区分为内切模和外切模;

二,将内切模转化为外切模;

三,评估和标准化、流程化改善的所有方面

具体参考案例:

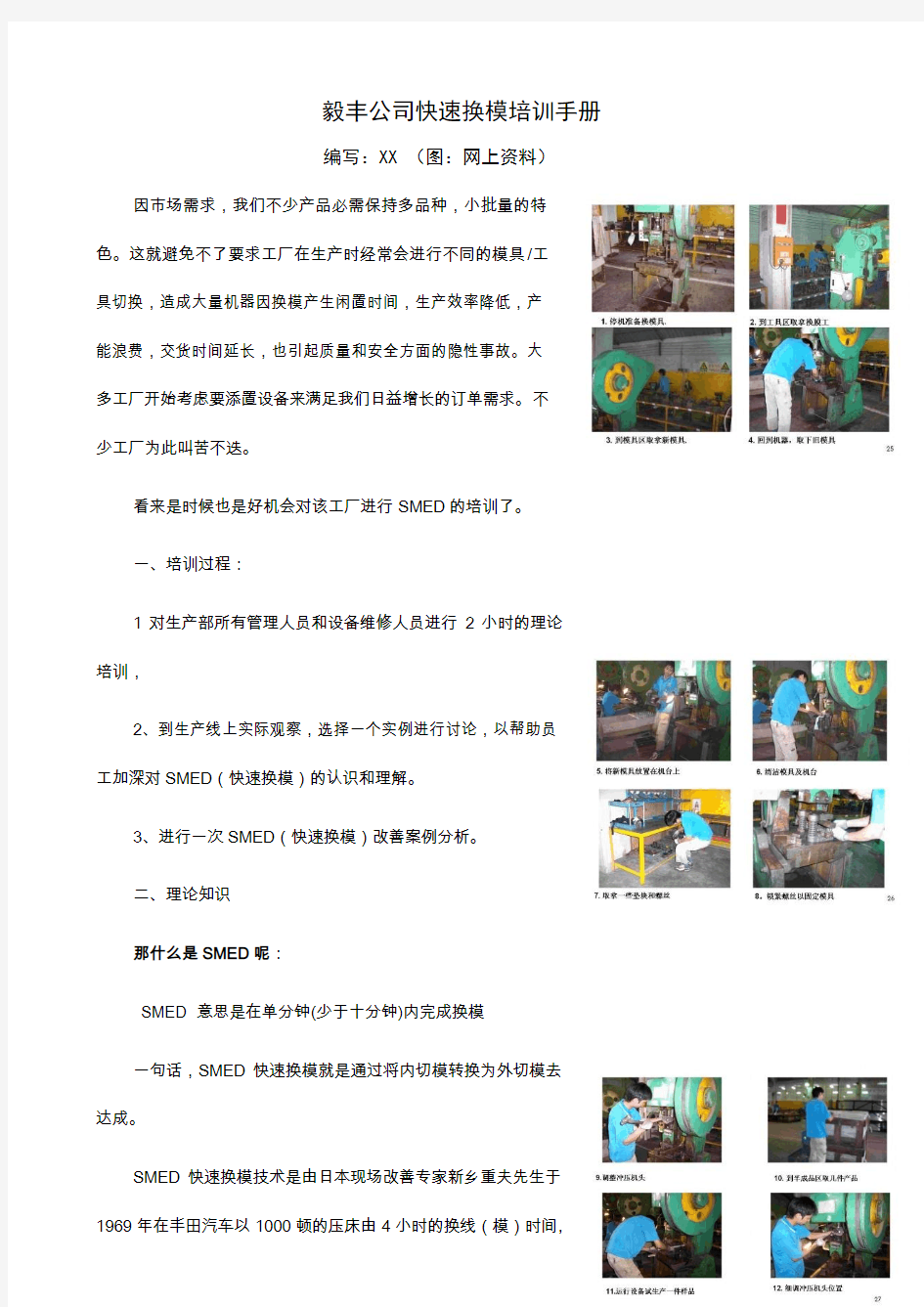

让我们进入具体的例子来学习吧,以下图片显示了一次工厂当前的换模过程,现在,让我们一起跟据上面三个步骤进行分析和总结:

以上图片记录的就是一次完整的换模过程,这样的过程活动发生在工厂生产线上会有几十次,可以去改进它吗?怎样去改善它?——跟据上面介绍的三个步骤来做:

一。将所有活动描述清楚,区分出那些是内切模,那些是外切模。

很显然,上面显示的14副图片上的所有活动都是在机器停下的状态下进行的,跟据我们的定义,它们都是内切模。经测量,数据显示如下:

二。将内切模转化为外切模。也就是说,将一些需要停机才能进行的活动转化为不需要停机就可以进行的活动。怎么做到?

1。减少内切模操作。

好的前期准备:如工具、部件;

操作指示;升降工具;预装配、预设

定、预清洁、预热;统一的部件以及

标准的存放、周转。(如上面的取拿

新模具,清洁新模具,取拿试产部件等等都可以在不需要停机时准备好。)

2。简化装配件及锁固

减少”转身”动作:如多个拿-放动作;单个动作一次放好;使用装配架,模板等;标准工具,同型号,同大小的螺丝,螺栓。如有一些不需要螺丝,螺栓的锁紧方法:

3。建立小组,一起做。

通过这三个方面的分析,部分原本属于在停机时才能进行的活动被转化成了不需要停机,预先就可以准备好的活动,但第二部分“简化装配件及锁固”的潜在改善属于技改方面的内容,留给了工厂生产技术人员去继续思考,这个例的改善还是不少的,看看新的数据:(见上表右边)

从数据可以看出,通过简单的前期准备,同样设备的换模时间由原来的23分08秒缩短为12分15秒,几乎是原来的一半。如技术人员在调整和锁紧上继续改善和突破,换模时间一定可以缩短在10分钟以内,甚至更短。

三,评估和标准化、流程化改善的所有方面

标准化设置,通过一些定位块等方法减少调整,如有必要,定制工具,达到一次作好;可以借助”防错”附助器具或自动化. 但最重要是标准作业流程;

总之,SMED是一个非常好的工具和理念。它能帮工厂节省时间增加产能,以及能延迟或取消设备投资。所以不得不说它真是一柄利剑!

希望XX公司的生产管理和技术人员认真学习、实施!

作业:

1、用相机拍下(或录下)一次换模全过程,把所有动作分解,填到《快速换模分析表》中,成立小组进行SMED技术应用。

2、接上题,将把所有动作分解,进行“简化”动作和改进工具等方面改善。