玻纤增强阻燃PBT复合材料的制备

玻纤增强阻燃PBT复合材料的制备

杨海洋1,2,胡炳环1,肖鹏2

(11福建师范大学化学与材料学院,福建福州350007;21株洲时代新材料科技股份有限公司,湖南株洲412001)

摘要:采用白度化红磷对30%玻纤增强PB T进行阻燃改性,研究了白度化红磷对PB T复合材料阻燃性能的影响。实验表明,当白度化红磷质量分数为21%时,复合材料的氧指数达到30%,阻燃级别FV-0;当其质量分数为25%时,氧指数达到最大值31%,之后随用量的增加,氧指数开始下降。白度化红磷与MPP复配体系有着良好的协效阻燃效果。PB T、玻纤、白度化红磷、MPP的质量配比为50/30/15/5时,复合材料的氧指数达到28%,阻燃级别FV-0。甲基丙烯酸缩水甘油酯接枝的弹性体(POE)是体系有效的增韧剂,其质量分数仅5%就使得材料的缺口冲击强度值有较大提高。

关键词:玻纤增强;阻燃;PB T;红磷;冲击强度

中图分类号:TQ32314+1文献标识码:A文章编号:1005-5770(2006)08-0019-03

Preparation of Glass Fiber Reinforced Flame Retardant PBT Composite

YANG Ha-i yang1,2,HU Bing-huan1,XI AO Peng2

(11College of Chemistry and Materials Sci1,Fujian Normal University,Fuzhou350007,China;

21Zhuzhou Times New Materials T echnology Co1Ltd,Zhuzhou412001,Chi na)

Abstract:Glass fiber(30%)reinforced PB T c omposite was flame retardation modified by whitening red phosphorus,and the effect of the whitening red phosphorus on the flame-retardance of the PB T composite was inves-tigated1The results showed when the mass percentage of the whitening red phosphorus was21%,the oxygen index of the composite would c ome up to30%,and the flame retardant grade would be of FV-0,and when the mass per-centage reac hed to25%,the oxygen index would come up to the maximum,being31%,then with the increase of the content,the oxygen index began to decrease1The compound of whitening red phosphorus with MPP had good synergistic effect on flame retardancy1When the compounding ratio(by mass percentage)of PBT,glass fiber, whitening red phosphorus and MPP was50/30/15/5,the oxygen index of the composite would be28%,and the flame retardant grade was of FV-01GMA-g-POE was an effective toughener for the composite,when themass per-centage of GMA-g-POE was5%,the notched impact strength of the composite would be increased observably1 Keywords:Glass Fiber Reinforced;Flame Retardation;PB T;Red Phosphorus;Impact Strength

长期以来,PB T阻燃体系沿用的阻燃剂多为卤系阻燃剂,随着社会的发展,人们对环保的要求越来越高。鉴于卤系阻燃剂的种种弊端,欧盟2003年公布了WEEE和ROHS两个指令,将卤素阻燃剂的毒性与环境问题的争论推向高潮。因此,开发无卤阻燃的PB T工程塑料不仅有着巨大的经济价值,并且还是与国际接轨的需要,有着广阔的发展空间。

本文用白度化红磷对30%玻纤增强PB T复合材料进行阻燃改性,并选择与MPP复配,研制了一种综合性能优异的阻燃增强PB T复合材料。1实验部分

111原材料

PB T树脂:工业品,L2100,江苏仪征化纤股份有限公司;无碱玻纤:工业品,北京市通州兴旺玻璃纤维有限公司;白度化红磷:工业品,连云港信拓硅化科技有限公司;增韧剂:甲基丙烯酸缩水甘油酯(GMA)接枝的弹性体(POE),自制;氰脲酸三聚氰胺(MC A):山东寿光化工有限公司;蜜胺焦磷酸盐(MPP):濮阳诚科化工科技有限公司;聚磷酸铵(APP):濮阳诚科化工科技有限公司。

#

19

#

第34卷第8期2006年8月

塑料工业

C HINA PLASTICS INDUS TRY

*作者简介:杨海洋,男,1983年生,主要从事玻纤增强、阻燃高分子复合材料的制备及塑料合金的新产品开发。0733-*******,haiyan g1983425@sina1com

112 设备与仪器

双螺杆挤出机:KS -36型,江苏昆山科信塑料机械有限公司;塑料注塑机:T80型,无锡格兰塑机制造有限公司;万能材料试验机:QT/10型,河北承德试验机有限责任公司;垂直燃烧测试仪:CZF -3型,南京江宁分析测试仪器厂;氧指数测定仪;HC -2型,南京江宁分析测试仪器厂。113 标准试样的制备

将PB T 于140e 下鼓风干燥4h,按照配比与加工助剂混合均匀后用双螺杆挤出机共混挤出、造粒,料桶温度230~250e ,螺杆转速为301r/min 。所得粒料再经110e 鼓风干燥8h,在注塑机上注塑成标准的氧指数和冲击测试样条,注塑温度为240~250e 。试样成型后在温度为(23?2)e 、湿度为(50?5)%的环境中放置(24?1)h 后按国家标准测试。114 性能测试

简支梁冲击强度按GB/T 1043)2000测试;氧指数按GB/T 2406)1993测试;燃烧性能按GB/T 2408)1996测试。

2 结果与讨论

211 30%玻纤增强阻燃PBT 复合材料/灯芯0效应的考察

表1 30%玻纤对阻燃PBT 阻燃性能的影响T ab 1Effect of glass fiber (30%)on flame retardancy

of PBT composite

配方

质量比氧指数/%

阻燃级别PBT/玻纤/白度化红磷49/30/2130F V -0PBT/白度化红磷79/2126F V -2PBT/玻纤/白度化红磷/MPP 50/30/15/5

28F V -0PBT/白度化红磷/MPP

80/15/5

25

F V -2

表1为30%玻纤对阻燃PB T 阻燃性能的影响。从表1可看出,添加了30%玻纤的白度化红磷阻燃

PB T 的氧指数明显提高;对于白度化红磷与MPP 协效阻燃体系,阻燃剂用量相同,添加30%玻纤的PB T 氧指数高于无玻纤PB T 。

玻纤是一种难燃物质,加入到塑料之后会起到阻燃效果,因其又存在/灯芯0效应,所以玻纤是阻燃还是助燃,要看这两种效应的加和。对于本文中讨论的30%玻纤增强的阻燃PB T 复合材料,玻纤起到的是阻燃效果而不是助燃效果。

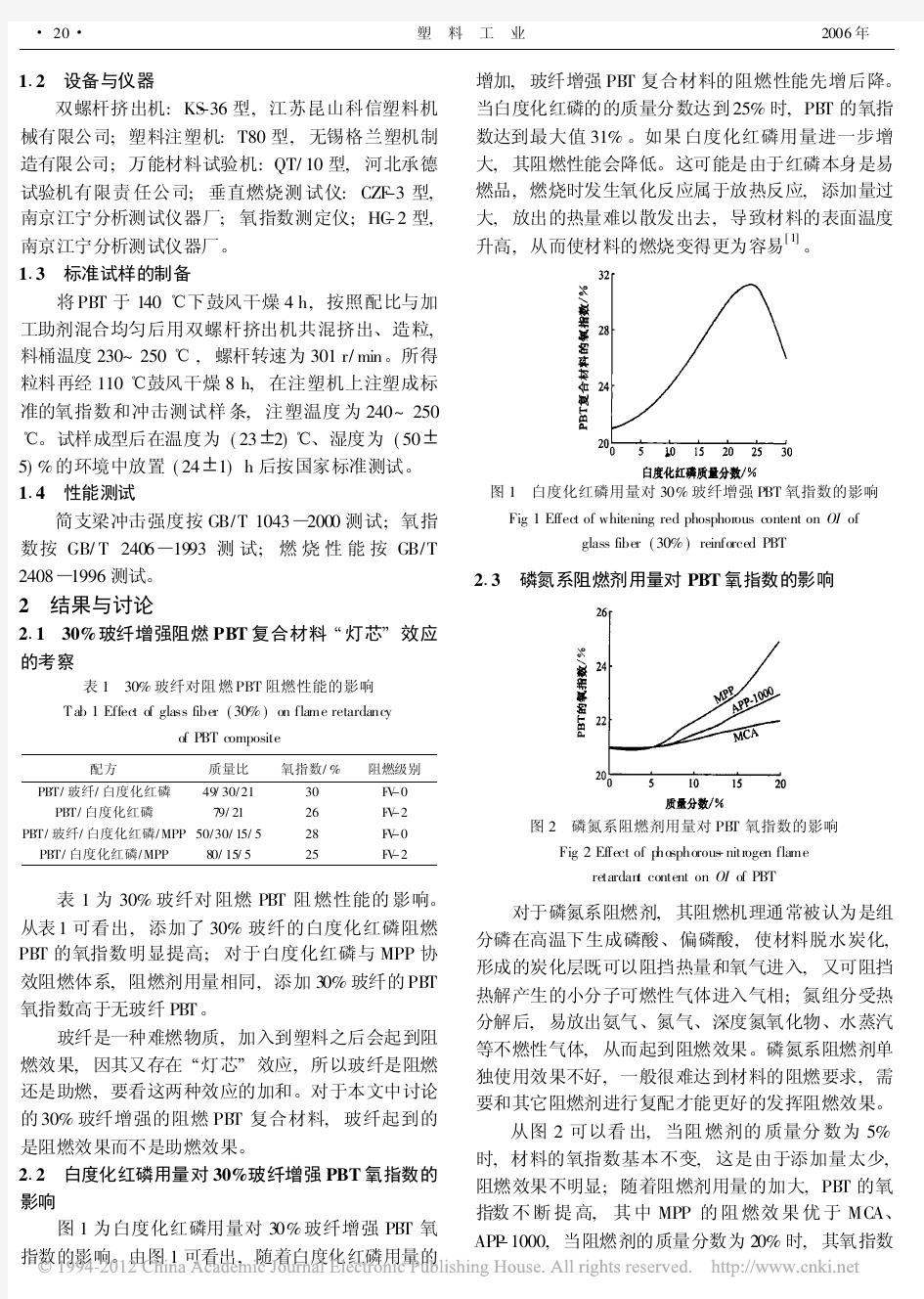

212 白度化红磷用量对30%玻纤增强PBT 氧指数的影响

图1为白度化红磷用量对30%玻纤增强PB T 氧

指数的影响。由图1可看出,随着白度化红磷用量的

增加,玻纤增强PB T 复合材料的阻燃性能先增后降。当白度化红磷的的质量分数达到25%时,PB T 的氧指数达到最大值31%。如果白度化红磷用量进一步增大,其阻燃性能会降低。这可能是由于红磷本身是易燃品,燃烧时发生氧化反应属于放热反应,添加量过大,放出的热量难以散发出去,导致材料的表面温度升高,从而使材料的燃烧变得更为容易

[1]

。

图1 白度化红磷用量对30%玻纤增强PBT 氧指数的影响Fig 1Effect of whitening red phosphorous content on OI of

glass fiber (30%)reinforced PBT

213 磷氮系阻燃剂用量对PBT 氧指数的影响

图2 磷氮系阻燃剂用量对PB T 氧指数的影响

Fig 2Effect of p hosphorous -nitrogen flame

retardan t content on OI of PBT

对于磷氮系阻燃剂,其阻燃机理通常被认为是组分磷在高温下生成磷酸、偏磷酸,使材料脱水炭化,形成的炭化层既可以阻挡热量和氧气进入,又可阻挡热解产生的小分子可燃性气体进入气相;氮组分受热分解后,易放出氨气、氮气、深度氮氧化物、水蒸汽等不燃性气体,从而起到阻燃效果。磷氮系阻燃剂单独使用效果不好,一般很难达到材料的阻燃要求,需要和其它阻燃剂进行复配才能更好的发挥阻燃效果。 从图2可以看出,当阻燃剂的质量分数为5%时,材料的氧指数基本不变,这是由于添加量太少,阻燃效果不明显;随着阻燃剂用量的加大,PB T 的氧指数不断提高,其中MPP 的阻燃效果优于MC A 、APP -1000,当阻燃剂的质量分数为20%时,其氧指数

#20#塑 料 工 业2006年

可达25%,此时阻燃级别为FV-2级。因此,实验选用MPP与白度化红磷进行复配,进一步考察阻燃性能。

214白度化红磷与MP P复配体系对30%玻纤增强PBT性能的影响

表2白度化红磷与MPP复配体系对30%玻纤增强PB T阻燃

性能的影响

Tab2Effect of whitening red phosphorous/MPP on flame

retardancy of glass fiber(30%)reinforced PBT

PBT/玻纤/白度化红磷

/MPP(质量比)氧指数/%

阻燃级别

(018mm样条)

缺口冲击强度

/kJ#m-2

70/30/0/021)818

60/30/10/024FV-2615

55/30/10/524FV-2517

50/30/10/1025FV-2512

45/30/10/1527FV-1415

55/30/15/026FV-2611

50/30/15/528FV-0518

45/30/15/1030FV-0516

表2为白度化红磷与MPP复配体系对30%玻纤增强PB T阻燃性能的影响。可看出,当白度化红磷用量为10%时,MPP的加入有效地提高了材料的氧指数,当MPP加入量为15%时,体系的氧指数达到27%,阻燃级别达到FV-1级;MPP量大于15%时,造粒时加工性能很差,无法加工。当白度化红磷用量为15%,MPP加入量为5%时,体系的氧指数就可以达到28%,此时阻燃级别即可达到FV-0级,满足阻燃性能的要求。MPP加入量增大到10%时,体系的氧指数增大到30%,阻燃级别FV-0级。

实验表明,白度化红磷用量为10%时,增大MPP加入量也无法实现材料FV-0的阻燃级别;白度化红磷用量为15%时,MPP的用量仅5%就可实现材料FV-0的阻燃级别。继续增大MPP用量,氧指数有所增加的同时也大大损耗了材料的力学性能。综合考虑材料阻燃性能和力学性能,选取PB T、玻纤、白度化红磷、MPP的质量配比为50/30/15/5。

红磷的阻燃主要是凝聚相阻燃,MPP的阻燃主要是气相的,也有部分凝聚相的(因为磷含量比较低)。选择这二者的复配目的是,燃烧时阻燃体系既能发挥白度化红磷凝聚相阻燃作用,又能发挥MPP的气相阻燃作用,从而收到协效阻燃效果。

215增韧剂用量对增强阻燃PBT复合材料冲击强度的影响

图3是玻纤、白度化红磷、MPP的质量配比为30/15/5时,增韧剂用量对材料冲击强度的影响。从图3可看出,随着增韧剂用量的增加,材料的缺口冲击强度逐渐增加。不加增韧剂的材料缺口冲击强度仅为518kJ/m2,当增韧剂质量分数为5%时,材料的缺口冲击强度可以达到1016kJ/m2,几乎是不加增韧剂时的两倍,此时材料有着较好的综合力学性能。增韧剂用量继续增加时,缺口冲击强度值的增加开始变得缓慢,当质量分数为10%时,冲击强度值达到1314 kJ/m2

。

图3增韧剂用量对30%玻纤增强PB T冲击强度的影响

Fi g3E ffect of tougghener content on impact strength of glass fiber

(30%)reinforced PB T

本实验所用增韧剂是GMA接枝的POE。试验结果表明,该增韧剂与基体树脂有着较好的相容性,增韧剂的添加可以有效地增加材料的缺口冲击强度。GMA接枝的POE上面的环氧基团主要与PB T的羧基进行反应[2],从而形成PBT-GMA-POE接枝物。在冲击断裂过程中可以引发更多的银纹和剪切屈服变形,也将吸收更多的冲击能,从而来抵偿因添加阻燃剂所引起的材料缺口冲击强度的部分丧失。

3结论

1)本文中讨论的30%玻纤增强的阻燃PB T体系,玻纤起到的是阻燃效果而不是助燃效果。

2)对于30%玻纤增强的阻燃PB T,白度化红磷的添加量为25%时,复合材料的阻燃性能最优。

3)白度化红磷与MPP很好的发挥了凝聚相和气相阻燃机理,二者有着良好的协效阻燃效果。

4)GMA接枝的POE是玻纤增强阻燃PB T复合材料有效的增韧剂。添加量仅5%就能起到明显的增韧效果。

参考文献

1石建江,陈宪宏,肖鹏1工程塑料应用,2006,34(1): 35

2Moffett A J,Dekkets M E J.Polymer,1991,32(1):1

(本文于2006-05-30收到)

#

21

#

第34卷第8期杨海洋等:玻纤增强阻燃PB T复合材料的制备

玻璃钢复合材料GFRP

玻璃钢复合材料 GFRP 在游艇船舶上的应用 在工业部门中,船舶是复合材料(composite material, 简称CM )应用最多的领域之一。目前船舶中用量最大、范围最广的复合材料是玻璃纤维增强塑料,即玻璃钢(glass fiber reinforced plastics, 简称GFRP )。 船用GFRP 具有下列优点: (1) 质轻、高强。 (2) 耐腐蚀,抗海生物附着。 (3) 无磁性。 (4) 介电性和微波穿透性好。 (5) 能吸收高能量,冲击韧性好。 (6) 导热系数低,隔热性好。 (7) 船体表面能达到镜面光滑,并可具有各种色彩。 (8) 可设计性好。 (9) 整体性好,船体无接缝和缝隙。 (10) 成型简便,批量生产性特别好。 (11) 维修保养方便,全寿命期的经济性能好。 由于GFRP 具有传统造船材料所无法比拟的优点,故倍受造船界的重视。经多年的开发应用,已成为一种重要的船用材料。但因其弹性模量低和受成型技术等的限制,尚不能建造太大的舰船,加之价格较贵,故在整个造船工业中的用量比钢材少。 自40 年代中期第一艘GFRP 船问世以来,世界各国相继开始研制各种GFRP 船舶,25 年间CM 船舶开发的业绩超过了钢质船舶近一个世纪的发展历程,尤其是美、英、日、意等国迄今仍保持强劲的势头。美国的GFRP 造船量居世界首位;日本1993 年GFRP 渔船的数量已超过32 万艘,GFRP 游艇则超过了20 万艘;据统计英国20 米以下的船有80 %是采用GFRP 制造,而且还批量建造了世界上最大的GFRP 反水雷舰;意大利和瑞典也分别建成了各具特色的新颖硬壳式和夹层结构的大型GFRP 猎扫雷舰。中国从1958 年开始试制GFRP 船,迄今也已制造了数以万计的各种GFRP 船艇。下面对一些主要国家GFRP 船艇产品的研制和开发情况作一概述。 美国是使用CM 最早和最多的国家,40 年代初就宣告GFRP 研制成功。1946 年美国海军建成了长米的世界第一艘聚酯GFRP 艇,拉开了CM 造船的序幕。1954 年前

玻璃纤维复合材料的十大应用领域

玻璃纤维复合材料的十大应用领域 玻璃纤维(英文原名为:glassfiber或fiberglass )是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差。它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几米个微米,相当于一根头发丝的1/20-1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。 一、船艇 玻璃纤维复合材料具有耐腐蚀性、重量轻、增强效果优越等特点,被广泛用于制造游艇船体、甲板等。 二、电子电气

玻璃纤维增强复合材料在电子电气方面的运用主要是利用了它的电绝缘性、防腐蚀性等特点。复合材料在电子电气领域的应用主要有以下几个部分: 1、电器罩壳:包括电器开关盒、电器配线盒、仪表盘罩等。 2、电器原件与电部件:如绝缘子、绝缘工具、电机端盖等。 3、输线电包括复合电缆支架、电缆沟支架等。 三、风能

风能是无污染、可持续的能源之一,采用风能发电是开发新能源的一种途径。玻璃纤维具有优越的增强效果、重量轻等特点,是用于制造玻璃钢叶片和机组罩的一种良好材料。 四、航空航天、军事国防 由于航空航天、军事等领域对材料的特殊要求,玻纤复合材料所具有的重量轻,强度高,耐冲击及阻燃性好等特色能为这些领域提供了广泛的解决方案。 复合材料在这些领域的应用如下: --小飞机机身 --直升机外壳和旋翼桨叶 --飞机次要结构部件(地板、门、座椅、辅助油箱) --飞机发动机零件

玻纤增强复合材料

玻纤增强ABS复合材料 金敏善,李贺,曲凤书,鲁建春 中国石油吉林石化公司研究院,吉林,132021, Email: sunnyjin327@https://www.wendangku.net/doc/987740325.html, 关键词:苯乙烯-丙烯腈-丁二烯三元共聚物玻璃纤维玻纤增强复合材料ABS是一种以聚丁二烯链为骨架的苯乙烯和丙烯腈的接枝共聚物与苯乙烯、丙烯腈共聚物共混而成的多相聚合物。ABS以其突出的综合性能如:良好的耐化学腐蚀性和加工流动性以及较高的表面硬度、耐热性、韧性、抗冲击性能和刚性已被广泛地用于制作各种机械、仪器设备的零部件,及电器、仪表的外壳上,但是,ABS较大的成型收缩率给其制品的加工和后组装带来了一定的难度。 玻纤增强复合材料,是以聚合物为基体,以玻纤为增强材料而制成的复合材料。它综合了塑料基体和玻纤的综合性能,已成为一种具有优越性能和广泛用途的工程材料。玻纤增强的复合材料还可以按纤维的长度分类,分为长纤维复合材料和短纤维复合材料。玻璃纤维按化学组分可分为无碱铝硼硅酸盐(简称无碱纤维)和有碱无硼硅酸盐(简称中碱纤维)。玻纤增强塑料具有比强度高、耐腐蚀、隔热、成型收缩率小等优点,此外利用玻纤增强可以使塑料材料的拉伸性能大幅度地提高[1~6]。本文以通用ABS树脂为基体,利用短切玻璃纤维(事先用硅烷偶联剂进行表面处理)对其进行共混改性,并对复合材料的各项性能与玻纤的含量,玻纤的长径比及螺杆挤出温度的关系进行较详细的研究和讨论。 ABS/玻纤复合材料的弯曲性能随高模量玻纤含量的增加而明显提高,而ABS/玻纤复合材料的缺口冲击性能随玻纤含量的增加而迅速降低。这是由于,随着玻纤含量的增加复合材料的缺陷也增多,从而导致材料的应力集中点大大增加,另一方面,当受到外力冲击时裂纹可以沿着玻纤迅速扩大,所以随着玻纤含量的增加复合材料的缺口冲击性能显著降低。此外,随着玻纤含量的增加,材料中能够吸收大量冲击能的橡胶粒子浓度也相对降低,所以材料的缺口冲击性能进一步降低(Fig.1.)。当玻纤含量达到30%时,复合材料的熔融指数由空白ABS 树脂的18(g/10min)下降到10(g/10min)以下(Fig.2.)。这是由于随着玻纤含量的增加,玻纤与玻纤之间,玻纤与高聚物分子之间,以及玻纤之间的高聚物分子之间的内摩擦阻力变大,导致聚合物的分子链之间的相对运动困难,所以在同

玻璃钢复合材料的性能对比

复合材料聚合物的性能对比 聚合物复合材料的性能解释 1.1 拉伸性能 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标GB/T13096-1进行测试。使用最多的是 GB/T1447。 国标GB/T1447,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R型、直条型及哑铃型。使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----应变曲线的直线段的斜率则为弹性模量,试样横向应变与纵向应变比为泊松比。破坏时的应变称为断裂伸长率。 单位面积上的力,称为应力,通常用MPa(兆帕)表示,1MPa相当于1N/mm2的应力。应变是单位长度的伸长量,是没有量刚(单位)的。 不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:1:1玻璃钢,拉伸强度为(200-250)MPa,弹性模量为(10-16)GPa;4:1玻璃钢,拉伸强度为(250-350)MPa,弹性模量为(15-22)GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于800MPa,弹性模量大于24GPa;SMC材料,拉伸强度为(40-80)MPa,弹性模量为(5-8)GPa;DMC 材料,拉伸强度为(20-60)MPa,弹性模量为(4-6)GPa。 1.2 弯曲性能 一般产品普遍存在弯曲载荷,弯曲性能是很重要的,同时,往往用弯曲性能来进行原材料,成型工艺参数,产品使用条件因素等的选择。

玻璃纤维的性能及应用

玻璃纤维的性能及应用 2007年03月07日星期三 22:00 材料是工程技术的基础,工程技术的发展,在很大程度上取决于新材料的开发与应用。玻璃纤维就是一种新开发的现代纺织复合材料。纺织复合材料是以纺织原料为骨架而构成的一种新材料,它可以应用于国民经济的众多领域。纺织复合材料的应用与发展,给工业界带来了革命性的变革。纺织复合材料的加工与生产,给传统的纺织工业注入了新的活力。 玻璃纤维作为其中的一种,其产品是一类新的现代纺织品,生产的产品由于具有普通纤维所不具有的很多性能,且通常采用高技术制成,所以又称为高性能纤维,大多应用在特殊或高技术领域,它的诞生必将促进纺织复合材料的发展。 2 玻璃纤维的发展 玻璃纤维有较长的发展历史。上世纪三十年代,美国人发明了用铂坩埚连续拉制玻璃纤维和用蒸汽喷吹玻璃棉的工艺后,玻璃纤维的生产才形成了现代工业。随着近代科学技术的发展,对玻璃纤维的力学、耐热等性能提出了更高的要求,促使六十年代以来出现了许多特种玻璃纤维,如耐高温玻璃纤维、高强度玻璃纤维、高模量玻璃纤维等。在高性能玻璃纤维的发展过程中最引人注目的是1996年3月在第41次SAMPE 国际会议上,道康宁公司首次发表的高强度玻璃纤维"ZenTron”,它是以高硅含量玻璃为原料制成,采用被称为Single-bushing(单套管)或Single-end(单头)30型的技术成纤的。此产品后处理工序少,可防止纤维的损伤,并能降低成本。 我国研究玻璃纤维也有几十年的历史。早在1958年,我国以手糊工艺研制了玻璃钢船,以层压和卷制工艺研制了玻璃钢板和火箭筒等。1960年在北京、上海和哈尔滨相继成立了科研机构。1961年研制成功了玻璃纤维耐烧蚀端头,1970年用手糊夹层结构板制造了44m大型玻璃雷达罩,1975年成立了玻璃钢学会,1983年中国建筑材料研究院试制成功了抗碱玻纤增强硫酸铝酸盐低碱水泥复合材料,1988年武汉工业大学研究成功高性能玻纤增强氯氧镁复合材料,目前,这两种复合材料均已形成工业化生产规模,在建筑工程中广泛用于墙体、防火门、水箱、通风管道、卫生间吊顶、温室框架和艺术制品等。 3 玻璃纤维的制造 用于纺织加工的玻璃纤维有长丝和短纤维两种。可以采用传统的纺织工艺将长丝制成各种产品,而短纤维多被加工成非织造布。制造玻璃纤维使用的原料主要有硅土、石灰石、粘土、萤石、硼酸及硫酸钠等。将这些原料通过空气管道输送到计量秤上,然后在混合室混合均匀,通过供料筒,喂入熔矿炉。在熔矿炉中,混合原料被加热至1600°C,形成液态玻璃,缓慢地流向纺丝板。纺丝板上喷丝孔的数目可为200、400、600、800或更多。高粘度的玻璃熔体再流过喷丝孔,由高速卷绕装置将纤维拉伸卷绕,便制得玻璃长丝。一般单丝的直径为6~13μm,通过改变纺丝板的温度可以调节单丝的直径。在制造时,为了保证玻璃纤维在纺纱等后加工过程中的加工性能,可以在玻璃纤维呈液态时加入一定量的粘合剂、润滑剂、反应基、抗静电剂等整理剂。 4 玻璃纤维的性能 4.1 力学性能 (1)密度玻璃纤维的密度高于有机纤维,但低于金属纤维。 (2)断裂强度玻璃纤维具有较高的拉伸强度,在相同重量时,其断裂强度比钢丝高2~4倍。因而人们又称它为玻璃钢。 (3)尺寸稳定性玻璃纤维不会因环境温度变化而变形,最大伸长率仅为3%。玻璃纤维的应力应变之间保持

玻璃纤维复合材料的十大应用领域

玻璃纤维复合材料的十大应用领域 令狐采学 玻璃纤维(英文原名为:glassfiber或fiberglass )是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差。它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几米个微米,相当于一根头发丝的1/20-1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。 一、船艇 玻璃纤维复合材料具有耐腐蚀性、重量轻、增强效果优越等特点,被广泛用于制造游艇船体、甲板等。 二、电子电气 玻璃纤维增强复合材料在电子电气方面的运用主要是利用了它的电绝缘性、防腐蚀性等特点。复合材料在电子电气领域的应用主要有以下几个部分:

1、电器罩壳:包括电器开关盒、电器配线盒、仪表盘罩等。 2、电器原件与电部件:如绝缘子、绝缘工具、电机端盖等。 3、输线电包括复合电缆支架、电缆沟支架等。 三、风能 风能是无污染、可持续的能源之一,采用风能发电是开发新能源的一种途径。玻璃纤维具有优越的增强效果、重量轻等特点,是用于制造玻璃钢叶片和机组罩的一种良好材料。 四、航空航天、军事国防 由于航空航天、军事等领域对材料的特殊要求,玻纤复合材料所具有的重量轻,强度高,耐冲击及阻燃性好等特色能为这些领域提供了广泛的解决方案。 复合材料在这些领域的应用如下: --小飞机机身 --直升机外壳和旋翼桨叶 --飞机次要结构部件(地板、门、座椅、辅助油箱) --飞机发动机零件 --头盔

玻璃纤维复合材料的十大应用领域

玻璃纤维复合材料的十大 应用领域 Prepared on 22 November 2020

玻璃纤维复合材料的十大应用领域 玻璃纤维(英文原名为:glassfiber或fiberglass )是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆,耐磨性较差。它是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几米个微米,相当于一根头发丝的 1/20-1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。 一、船艇 玻璃纤维复合材料具有耐腐蚀性、重量轻、增强效果优越等特点,被广泛用于制造游艇船体、甲板等。 二、电子电气 玻璃纤维增强复合材料在电子电气方面的运用主要是利用了它的电绝缘性、防腐蚀性等特点。复合材料在电子电气领域的应用主要有以下几个部分: 1、电器罩壳:包括电器开关盒、电器配线盒、仪表盘罩等。 2、电器原件与电部件:如绝缘子、绝缘工具、电机端盖等。 3、输线电包括复合电缆支架、电缆沟支架等。 三、风能 风能是无污染、可持续的能源之一,采用风能发电是开发新能源的一种途径。玻璃纤维具有优越的增强效果、重量轻等特点,是用于制造玻璃钢叶片和机组罩的一种良好材料。 四、航空航天、军事国防

由于航空航天、军事等领域对材料的特殊要求,玻纤复合材料所具有的重量轻,强度高,耐冲击及阻燃性好等特色能为这些领域提供了广泛的解决方案。 复合材料在这些领域的应用如下: --小飞机机身 --直升机外壳和旋翼桨叶 --飞机次要结构部件(地板、门、座椅、辅助油箱) --飞机发动机零件 --头盔 --雷达罩 --救援担架 五、化工化学 玻璃纤维复合材料巨头耐腐蚀性好、增强效果优越等特点,被广泛应用于化工领域,制造化工容器(如储罐)、防腐格栅等。 六、基础设施 玻璃纤维具有尺寸性好、增强性能优越,与钢铁、混凝土等材料相比巨头重量轻、耐腐蚀等特点,使得玻璃纤维增强材料成为制造桥梁、码头、高速公路路面、栈桥、临水建筑、管道等基础设施的理想材料。 七、建筑 玻璃纤维复合材料具有强度高、重量轻、耐老化、阻燃性能好、隔音隔热等特点,可被广泛用于制造多种建筑材料,如:增强混凝土、复合材料墙体、保温纱窗与装饰、FRP 钢筋、卫浴、游泳池、顶棚、采光板、FRP瓦、门板、冷却塔等。

复合材料概述碳纤维玻璃纤维

(3)弹性限度内伸长量大且拉伸强度高,故吸收冲击能量大。 (4)为无机纤维,具不燃性,耐化学性佳。 (5)吸水性小。 (6)尺度安定性,耐热性均佳。 (7)加工性佳,可作成股、束、毡、织布等不同形态之产品。 (8)透明可透过光线. (9)与树脂接着性良好之表面处理剂之开发完成。 (10)价格便宜。 (11)不易燃烧,高温下可熔成玻璃状小珠。 碳纤维材料的比强度愈高,则构件自重愈小,比模量愈高,则构件的刚度愈大, 碳纤维是含碳量高于90%的无机高分子纤维。其中含碳量高于99%的称石墨纤维。碳纤维的轴向强度和模量高,无蠕变,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小,耐腐蚀性好,纤维的密度低,X射线透过性好。但其耐冲击性较差,容易损伤,在强酸作用下发生氧化,与金属复合时会发生金属碳化、渗碳及电化学腐蚀现象。因此,碳纤维在使用前须进行表面处理。 碳纤维具有强度高、模量高、耐高温、导电等一系列性能,(注:模量,应力与应变之比)首先在航空航天领域得到广泛应用,近年来在运动器具和体育用品方面也广泛采用。据预测,土木建筑、交通运输、汽车、能源等领域将会大规模采用工业级碳纤维。1997~2000年间,宇航用碳纤维的年增长率估计为31%,而工业用碳纤维的年增长率估计会达到130%。我国的碳纤维总体水平还比较低,相当于国外七十年代中、末期水平,与国外差距达20年左右。国产碳纤维的主要问题是性能不太稳定且离散系数大、无高性能碳纤维、品种单一、规格不全、连续长度不够、未经表面处理、价格偏高等。 在高低温、腐蚀等苛刻环境应用的可能 碳纤维细如蛛丝,三型碳纤维比强度是钢的62倍以上,成形工艺性好,是一代新型工程材料,其弹性量高,抗变性能力比钢大2倍多,抗拉强度30~ 40t/cm2pa,而比重还不到钢的四分之一,是铝合金的二分之一,高弹模量比钢铁大16倍,比铝合金大12倍。且碳纤维比钢等柔软。因此,碳纤维可用于要求能承重、不易损伤内部元件的电缆的加强芯,如海底光缆等。 碳纤维可以耐-180℃的低温,在此条件下,许多材料都变的很脆,连坚固的钢铁也变的比玻璃还容易碎,而碳纤维在此条件下依旧很柔软。因此,碳纤维复合芯可用于极寒(如南极考察研究等)条件下输电载体的设计和制造。 碳纤维又可以耐3000℃~3500℃的高温,

玻璃纤维增强水泥复合材料

玻璃纤维增强水泥复合材料 概述GRC是英文Glass fiber Reinforced Cement 的缩写,指的是玻 璃纤维增强水泥混合材料 GRC材料组成 GRC的基本组成材料为水泥、砂子、纤维和水,另外还添加有聚合物、 外加剂等用于改善后期性能的材料。 水泥:通常用于GRC中的水泥主要有快硬硫铝酸盐水泥、低碱度硫铝 酸盐水泥、普通硅酸盐水泥、白色硅酸盐水泥。 纤维:GRC材料中使用的纤维必须是耐碱玻璃纤维,种类包括耐碱玻璃 纤维无捻粗纱、耐碱玻璃纤维短切纱、耐碱玻璃纤维网格布。欧美国家要 求GRC中使用的玻璃纤维氧化锆含量不低于16.5%,中国要求在使用普通硅 酸盐水泥时氧化锆含量不低于16.5%。 聚合物:通常添加的聚合物为丙乳,即丙烯酸酯共聚乳液。 外加剂:通常可选择性地加入高效减水剂、塑化剂、缓凝剂、早强剂、 防冻剂、防锈剂等外加剂:当制品中含有钢质增强材料或钢质预埋件时,不 得使用氯化钙基的外加剂。 其他材料:可以选择性的添加一些火山灰质活性材料,有利于提升GRC 制品的综合性能,例如强度、抗渗、耐久等。 GRC产品种类 目前市场上比较常见的GRC产品有有GRC装饰制品、GRC外墙板、园林景观制品、轻质隔墙板、GRC保温板、通风管道永久性管状芯模、永久性模 板、工业建筑屋面构件、声屏障、自承载式地板、灌溉渠道及管路保护渠 道等。 GRC生产工艺 增强的玻璃纤维有很多种型式,例如短切纤维纱、连续纤维无捻粗纱、 网格布、短切纤维毡等,不同型式的玻璃纤维掺入到水泥基体中的方法不 同,相同型式的玻璃纤维掺入到水泥基体中的方法也不完全相同。而且玻 璃纤维的掺入量和使用方式对于玻璃纤维增强水泥复合材料的力学性能有 着很大的影响。这就形成了多种玻璃纤维增强水泥复合材料的制作工艺, 如喷射工艺、预混喷射工艺、预混浇筑工艺、注模工艺、布网工艺、缠绕 工艺等。每种生产厂工艺都有其各自的特点,适用于制作不同的产品,当 然所使用的设备也有所相同。

玻璃钢复合材料的性能对比

精心整理 复合材料聚合物的性能对比 聚合物复合材料的性能解释 1.1 拉伸性能 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标GB/T13096-1进行测 国标---- MPa ,弹;DMC 1.2 国标,对于单向纤维增强的材料,要求l/h ≥32。 由于弯曲性能的复杂性及对各因素的敏感性,对于上述不同材料的弯曲性能,或大于1.1节中拉伸性能,或小于1.1节中的拉伸性能。在正常成型工艺情况下,一般弯曲强度略大于拉伸强度,弯曲弹性模量略小于拉伸弹性模量。 1.3 压缩性能 增强纤维或织物,只能承受很大的拉伸力,其本身很柔软,是不能承受压缩力的,当聚合物复合材料承受压缩载荷时,是靠聚合物基体把增强纤维或织物粘结成整体时才能承受。因此,聚合物复合材料的压缩性能与聚合物的品种、性能、成型工艺、二者的界面等的关系很密切,同一种复合材料的压缩性能变化也很大。一般高温高压成型的压缩性能要高,有的甚至于高于拉伸性能。一

般情况弹性模量,压缩的与拉伸的相差的极小,压缩强度略比拉伸强度低,特别是室温固化,成型工艺质量欠佳的材料,压缩强度要比拉伸强度低得多。 压缩性能,一般用国标GB/T1448进行测试。标准试样为30×10×10(mm)棱型或35×10×10(mm)园柱型。要求两端面相互平行,不平行度应小于试样高度的0.1%,否则,试验本身对测试结果也有不良影响。 当产品的壁厚较薄时,不能按GB/T1448进行测试,应用GB/T5258测试,试样厚度可以按产品实际厚度,这个试验方法的夹具是比较先进、科学的。 1.4剪切性能 45 ①国标 )GPa; 1.7 强度为:110-30)KJ/m2;拉挤材料,(300-650)KJ/m2。 1.8性能的方向性 纤维增强复合材料,其力学性能有较明显的方向性、拉伸强度、模量,弯曲强度、模量,压缩强度、模量沿纤维方向的最大,与纤维方向成45°方向的最小,拉伸性能最为明显,无压成型的压缩性能,方向性程度要低一些。面内剪切强度、模量、泊松比、冲击强度,与上相反,45°方向最大。可以利用这一特点,设计出最优的复合材料产品。 2、基本理化性能 2.1密度

玻璃纤维增强复合材料

玻璃纤维增强复合材料 概述GRC是英文Glass fiber Reinforced Cement 的缩写,指的是玻璃纤维增强水泥混合材料 GRC材料组成 GRC的基本组成材料为水泥、砂子、纤维和水,另外还添加有聚合物、外加剂等用于改善后期性能的材料。 水泥:通常用于GRC中的水泥主要有快硬硫铝酸盐水泥、低碱度硫铝酸盐水泥、普通硅酸盐水泥、白色硅酸盐水泥。 纤维:GRC材料中使用的纤维必须是耐碱玻璃纤维,种类包括耐碱玻璃纤维无捻粗纱、耐碱玻璃纤维短切纱、耐碱玻璃纤维网格布。欧美国家要求GRC中使用的玻璃纤维氧化锆含量不低于16.5%,中国要求在使用普通硅酸盐水泥时氧化锆含量不低于16.5%。 聚合物:通常添加的聚合物为丙乳,即丙烯酸酯共聚乳液。 外加剂:通常可选择性地加入高效减水剂、塑化剂、缓凝剂、早强剂、防冻剂、防锈剂等外加剂:当制品中含有钢质增强材料或钢质预埋件时,不得使用氯化钙基的外加剂。 其他材料:可以选择性的添加一些火山灰质活性材料,有利于提升GRC制品的综合性能,例如强度、抗渗、耐久等。 GRC产品种类 目前市场上比较常见的GRC产品有有GRC装饰制品、GRC外墙板、园林景观制品、轻质隔墙板、GRC保温板、通风管道永久性管状芯模、永久性模板、工业建筑屋面构件、声屏障、自承载式地板、灌溉渠道及管路保护渠道等。 GRC生产工艺 增强的玻璃纤维有很多种型式,例如短切纤维纱、连续纤维无捻粗纱、网格布、短切纤维毡等,不同型式的玻璃纤维掺入到水泥基体中的方法不同,相同型式的玻璃纤维掺入到水泥基体中的方法也不完全相同。而且玻璃纤维的掺入量和使用方式对于玻璃纤维增强水泥复合材料的力学性能有着很大的影响。这就形成了多种玻璃纤维增强水泥复合材料的制作工艺,如喷射工艺、预混喷射工艺、预混浇筑工艺、注模工艺、布网工艺、缠绕工艺等。每种生产厂工艺都有其各自的特点,适用于制作不同的产品,当然所使用的设备也有所相同。 1、喷射工艺 工艺是应用最早并且最多的制造GRC制品的方法,包括手工喷射和自动喷射。20世纪70年代初英国建筑研究院(BRE)最先用此方法制造玻璃纤维增强水泥(GRC)制品。不管是手工喷射还是机械喷射,喷射工艺都需要经过专门训练的操作人员和专用设备。操作方法的正确与否很大程度影响到GRC制品的强度和耐久性。对于喷射工艺而言,玻璃纤维以二维乱向随机分布于水泥砂浆之中,纤维的有效利用率高,产品的各项物理性能也较好。 2、预混工艺 预混工艺是将短切玻璃纤维和水泥砂浆基体共同搅拌,形成均匀的玻璃纤维水泥混合料,然后通过浇筑或喷射的方法制成产品。根据成型方法的不同,预混工艺可分为预混浇筑