12福建--精确吊装37.2米大跨度钢屋面结构(中建协)20130506

精确吊装37.2米大跨度钢屋面结构

福建建工集团总公司闽侯县文化中心项目部QC小组

一、工程概况

闽侯县文化中心工程位于福州市闽侯县江滨以北、新城中路以南;工程总建筑面积约2.9万平方米;建筑层数为地下一层、架空一层、地上四层;建筑高度为30.4米;建筑占地面积7424.7平方米。建筑内设1056座剧场,为中型剧场。主体结构合理使用年限50年。上部结构以框架结构为主,局部剪力墙,抗震设防烈度7度。

本工程属于公建项目。为满足使用要求,剧场自一层(局部二层)上部挑空。屋面结构由3根钢结构大跨度(空间净跨37.200m)焊接钢箱梁作为主梁结构,辅之74根焊接H型钢作为次梁结构,以现浇钢混组合结构作为屋面板。整个钢结构工程约350吨。钢梁统计表如表1所示。

钢梁统计表表1

设计截面形式

设计梁长

轴线数量

截面尺寸

(mm)长度分类梁长(mm)

主钢梁GKL 1 38600 J、K、L 3

梁宽1200

梁高2600~3400

次钢梁GCL1 1、2、4 7060

L-M

8

GCL1的截面为

600×300×10×20

3 6260 2

5 6760 J-L 34

6 9200

E-J

1

7 9200 1

8 6860 L-M 7

次钢梁GCL2 1~8 9780~11670 E-J 15

GCL2的截面为600×400×12×25

次钢梁GCL3 1 860 L-M 2

GCL3的截面为

400×200×8×16 2 560

F-H

2

3 1860 2

总计主钢梁3根,次钢梁74根

制表人:何怀旭制表日期:2012年05月20日由于条件有限,施工现场无法为钢梁预制提供良好的施工环境,故钢梁主要采用场外加工厂预制的方法加工。但主钢梁长度长(38.6米),重量大(约76吨/根),若整根主钢梁完全采用场外,将导致运输困难。故采用场外分3段预制,场内拼装的方式完成整根主钢梁的制作工作。

本工程钢结构屋面位于混凝土结构内部,主钢梁架设在砼结构柱上。故需要先完成钢屋面周围砼结构施工,才能进行钢结构吊装。钢结构吊装在砼结构内部进行,作业面的狭小加大了本工程钢结构吊装的施工难度。

如何在有限的条件下完成整个钢结构工程的施工,并保证钢结构吊装施工质量满足规范及设计要求成为本工程施工中的难点。

二、小组简介

2.1小组概况

小组概况表2 小组名称福建建工集团总公司闽侯县文化中心项目部QC小组

课题类型现场型注册编号FJJG:2012-001-001#

组建时间2011年12月05日课题活动时间2012.05.20至2012.07.30

课题名称精确吊装37.2米大跨度钢屋面结构

QC小组人数10人活动次数14次

出勤率100%TQC培训时间39h

制表人:何怀旭制表日期:2012年05月21日

2.2小组分工

小组成员一览表表3 序号姓名文化程度职务组内职务组内分工

1 陈少聪本科项目经理组长制定对策、组织实施

2 林万龙本科项目技术负责人副组长技术指导

3 陈洪本科质量主管顾问技术及QC知识指导

4 梁晓劼本科质量副主管顾问技术及QC知识指导

5 何怀旭本科质检员组员施工质量监控、资料整理

6 许弘本科质检员组员质量检查

7 林立明大专安全员组员安全管理

8 陈华本科施工员组员钢构件预制施工

9 胡成建中专施工员组员土建施工

10 王连清中专班组长组员钢结构吊装施工

制表人:何怀旭制表日期:2012年05月21日

三、选题理由

3.1工程质量目标

公建项目是树立企业形象的重点工程。争创优质工程是我项目部工作的核心目标。

3.2钢结构施工质量要求高,难度大

本工程钢结构主钢梁长度长(38.6米),重量大(约76吨/根),次钢梁吊装精度要求高,钢结构吊装施工作业面狭小,施工工艺繁杂,施工难点多。

3.3经济性

精确的结构吊装能节约大量的人力、财力、物力及工期。

3.4整体重要性

钢结构吊装质量影响到主体结构的使用安全。

四、现状调查与分析

为了保证钢结构吊装工程施工质量,我项目部QC小组在工期安排的钢结构工程施工前,即开始在正在施工的设计有钢结构的房建工程中展开相关调查。

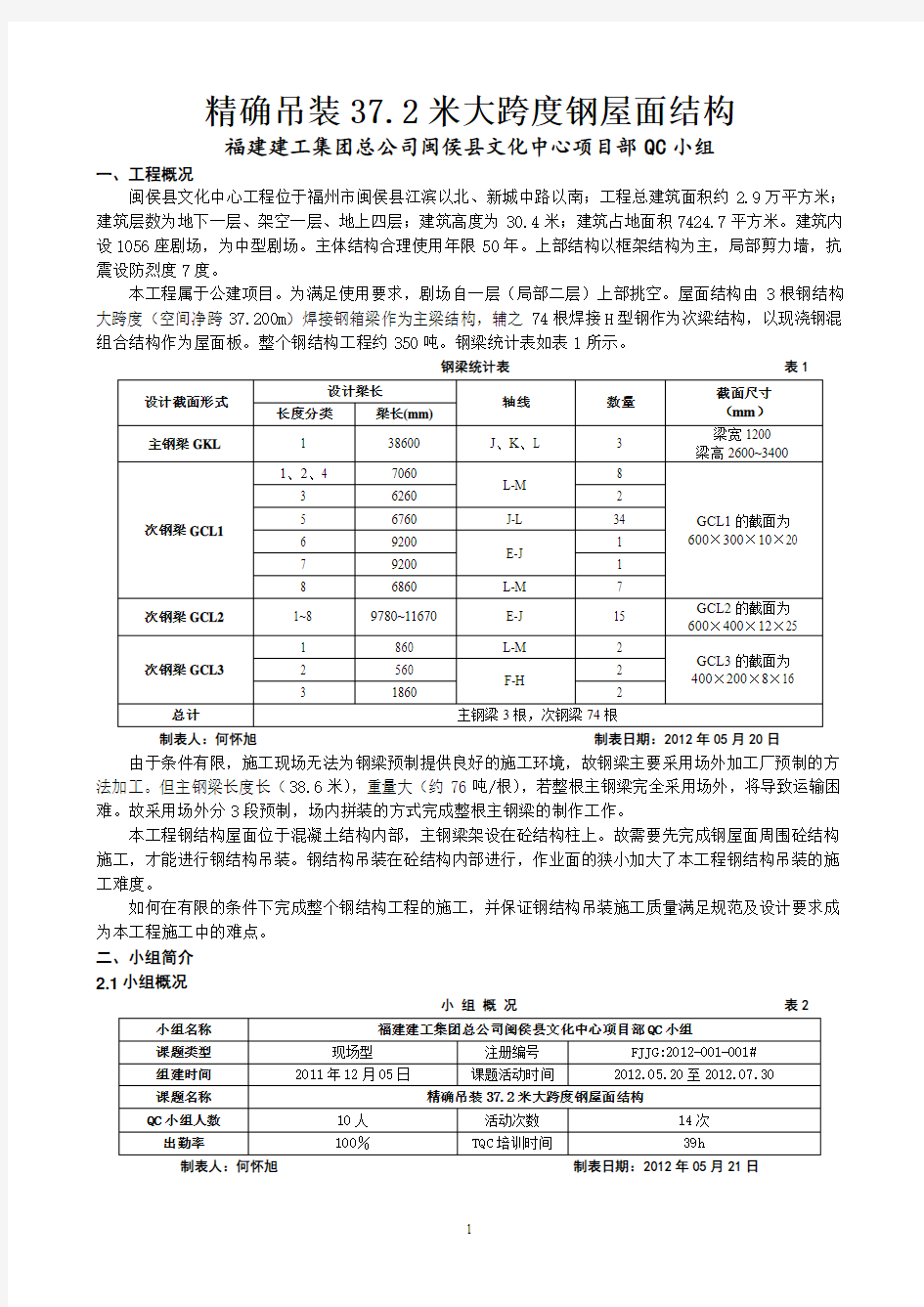

4.1现状调查

我QC小组针对钢结构吊装工程施工质量情况,根据《建筑工程施工质量验收统一标准》、《钢结构工程施工质量验收规范》要求,在福州市的同类工程中展开现场调查。按随机抽样的原则,抽取400处进行检查,其中62处存在质量问题,钢结构吊装工程施工质量合格点率仅为84.5%。根据调查情况,绘制钢结构吊装工程施工质量问题统计表(如表4):

钢结构吊装工程施工质量问题调查统计表表4

序号检查项目

允许偏差

(mm)

频数

(处)

累计频数

(处)

频率

(%)

累计频率

(%)

1 轴线存在偏差10.0 23 23 37.1 37.1

2

节点处构件安装高度存在偏差

(体现在主梁与次梁表面安装高差)

±2.0 19 42 30.6 67.7

3 同一根构件两端安装高度存在偏差

1/1000,

且不应大于10.0

9 51 14.6 82.3

4 垂直度存在偏差(H/2500+10.0),

且不应大于50.0

6 5

7 9.7 93.0

5 相邻构件间距尺寸偏差10.0 3 60 4.8 97.8

6 其他/ 2 62 3.2 100

制表人:何怀旭制表日期:2012年06月09日

4.2数据分析

根据以上钢结构吊装工程施工质量问题调查统计表,绘制排列图(如图1)。

4.3结论

从数据分析中可以看出,影响钢结构吊装工程施工质量的主要问题是:“轴线存在偏差”及“节点处构件安装高度存在偏差”,累积频率达到67.7%。因此QC小组以这两个问题作为重点攻关的对象。

20

406080100

累计频率(%)频数

N=62(次)

23

19

9

2

3

37.1%67.7%

82.3%

93.0%

97.8%

节点构件高度偏差 垂直度 偏 差

间距尺寸偏 差

其他

62

6

2550

2015105

45构件两端高度偏差轴 线偏 差

图1:钢结构吊装工程施工质量问题调查排列图 制图人:何怀旭 制图日期:2012年06月09日

五、确定目标

确定本次QC 小组活动目标为:精确吊装37.2米大跨度钢屋面结构。 5.1目标确定依据

5.1.1调查表明:影响钢结构吊装工程施工质量的主要问题有42点,只要在施工过程中严格监控,解决主要问题的60%,钢结构吊装工程施工质量合格点率就可以提高到84.5%+67.7%×60%×(100%-84.5%)=90.8%,目标在技术上是可行的。

5.1.2本公司为国家特级施工企业,曾组织施工过众多的省级重点项目工程,公司施工管理人员具有雄厚的施工技术力量,能够为小组提供足够的技术支持。

5.1.3钢结构吊装施工编制有专项施工方案,经专家审核论证,并在施工中加以改善,为消除质量隐患起到了保障性的作用。 5.2确定活动目标值

根据以上的目标确认依据,QC 小组确定了以控制“①轴线偏差小于10.0mm ;②节点处构件安装高度偏差小于±2.0mm ”的质量目标为努力方向,进而实现钢结构吊装工程施工质量合格点率达到90%的目标。即:

确定目标:精确吊装37.2米大跨度钢屋面结构。

目标值:钢结构吊装工程施工质量合格点率达到90%。 六、原因分析

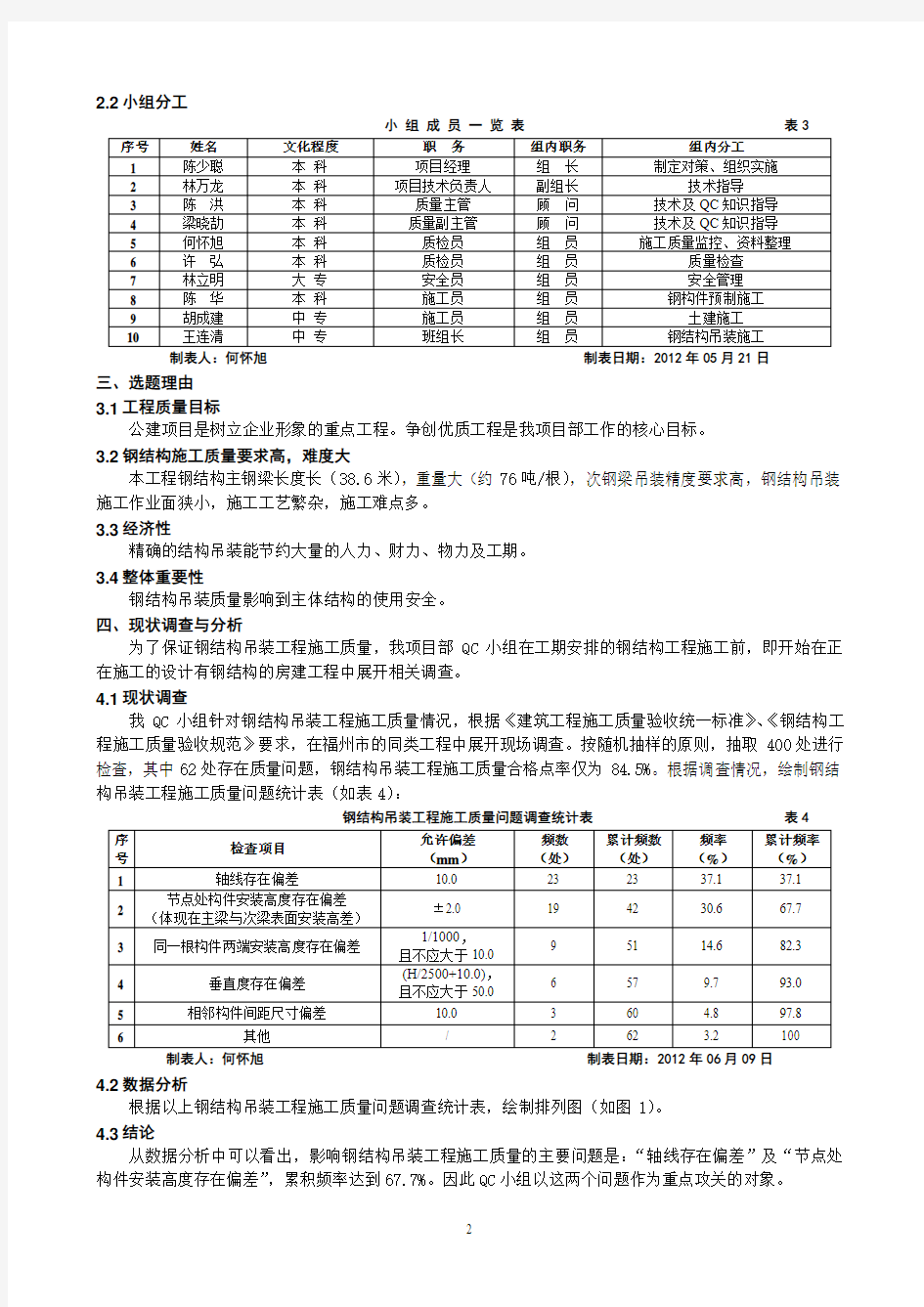

QC 小组针对从排列图中得出的主要问题进行了多次讨论,广泛收集技术负责人、质检员、施工员及班组长的意见,从人、机、料、法、环五个方面对影响钢结构吊装工程施工质量的原因进行了分析,并绘制成原因分析关联图(如图2)。 图2:原因分析关联图 制图人:何怀旭 制图日期:2012年06月11日

七、要因确认

7.0.1根据原因分析关联图,可以看出造成“轴线存在偏差”及“节点处构件安装高度偏差”的主要问题的末端因素共有10条,分别为:1、钢构件(场外)加工厂加工工艺落后;2、钢梁两端螺栓孔距未根据现场情况进行精确调整;3、钢梁场内拼装过程未进行合理监控;4、混凝土模板工程施工质量不达标;

5、混凝土浇筑过程未进行标高控制;

6、测量数据统计错误;

7、测量仪器不精确;

8、风雨天气进行吊装施工;

9、场地狭小不利于吊装施工(导致构件在施工过程中磕碰变形);10、高空作业不利于构件精确就位。QC小组根据关联图中的10条末端因素逐一进行要因确认,由此编制要因确认计划表(如表5)。

要因确认计划表表5

序号末端因素确认内容确认标准负责人

确认

方法

确认

时间

1 钢构件(场

外)加工厂加

工工艺落后

钢构件是否在专业钢结构

加工厂进行加工制作。

钢构件的加工与制作在专业工厂

进行,制作的构件外形尺寸验收

满足如下要求:

焊接H型钢构件(500 截面尺寸偏差小于±3.0内; 焊接箱型钢构件,截面尺寸偏差 小于±2.0。 陈华 现场 验证 2012.06.11 2 钢梁两端螺 栓孔距未根 据现场情况 进行精确调 整 规范允许的尺寸偏差仍然 可能造成构件间对接不精 确。故钢梁两端螺栓孔距仍 应根据现场实际情况进行 精确调整,确保对接精准正 确,一次施工到位。杜绝现 场切割、开孔或扩孔。 同一根钢梁螺栓孔距应该根据现 场安装空间实际丈量尺寸进行调 整,以确保同一根钢梁两端螺栓 孔距偏差≤2.0。 王连清 现场 验证 2012.06.11 3 钢梁场内拼 装过程未进 行合理监控 场内组装施工相比场外工 厂加工工艺较为简陋,各环 节需加强监控,确保场内拼 装的构件,构件尺寸满足规 范要求 采用合适的工艺对场内构件拼装 进行监控,保证场内组装的焊接 箱型钢构件,垂直度偏差≤3.0、 单连接板节点轴线偏差≤10.0。 陈少聪 现场 验证 2012.06.11 4 混凝土模板 工程施工质 量不达标 砼结构截面尺寸会影响钢 构件安装精度。钢构件搭接 位置的砼结构施工更应加 强模板工程施工质量监控。 并在钢结构施工前对搭接 处砼结构截面尺寸进行复 核,确保砼结构截面尺寸满 足钢结构施工要求。 1、模板工程检验批验收记录符合 规范要求:模板工程轴线偏差≤ 5.0,截面内部尺寸偏差在[-5,+4] 范围内; 2、砼结构截面尺寸偏差应符合规 范要求:截面尺寸偏差在[-5,+8] 范围内。 胡成建 现场 验证 2012.06.11 5 混凝土浇筑 过程未进行 标高控制 支承砼柱,混凝土浇筑过程 应进行柱顶标高控制。钢结 构吊装施工前,应对柱顶标 高进行测量,确保标高偏差 满足要求。 支承柱顶标高偏差小于±2.0 何怀旭 现场 验证 2012.06.11 6 测量数据统 计错误 数据统计是否有错误检阅测量记录何怀旭 调查 分析 2012.06.12 7 测量仪器不 精确 检查确认测量工具是否满 足精度要求 查阅检定证书许弘 调查 分析 2012.06.12 8 风雨天气进 行吊装施工 确认吊装作业时天气状况 是否良好 吊装施工应在良好天气状况下进 行,杜绝风雨天施工。 许弘 调查 分析 2012.06.12 9 场地狭小不 利于吊装施 工(导致构件 在施工过程 中磕碰变形) 是否在吊装前考虑到周边 建筑结构环境因素,避免由 于场地因素引起的野蛮施 工。 吊装时,周边建筑环境应满足构 件起吊空间要求。构件起吊无障 碍。 陈少聪 现场 验证 2012.06.12 10 高空作业不 利于构件精 确就位 吊装施工,仅凭借汽车吊和 人工牵引无法精确就位。 钢结构吊装应采用可靠措施,保 证钢结构在较少的人为操作下即 可满足精度要求。确保主钢梁的 吊装精度为轴线偏差≤5.0。 王连清 现场 验证 2012.06.12 制表人:何怀旭制表日期:2012年06月12日 7.0.2小组成员针对以上10个末端因素进行要因确认,分析如下: [末端因素1]:钢构件(场外)加工厂加工工艺落后 [确认方法]:现场验证 [标准]:钢构件的加工与制作在专业工厂进行,制作的构件外形尺寸验收满足如下要求:焊接H型钢构件(500 经调查,钢构件场外制作均在专业钢构加工厂中进行,部件的加工生产有专门的生产线,生产工艺先进。通过对进场钢构件外形尺寸的抽验,钢构件外形尺寸偏差均满足标准要求。 结论:不是要因 [末端因素2]:钢梁两端螺栓孔距未根据现场情况进行精确调整 [确认方法]:调查分析 [标准]:同一根钢梁螺栓孔距应该根据现场安装空间实际丈量尺寸进行调整,以确保同一根钢梁两端螺栓孔距偏差≤2mm。 经调查:吊装过程时常发生构件尺寸偏差导致的对接过程无法顺利完成。 经分析:钢构件材料制作时未结合现场,钢梁两端螺栓孔距未进行精确调整,是导致上述问题的主要原因。例如:需要安装的钢梁,一端是钢构件,另一端是砼结构。而钢构件截面允许偏差为±2.0,砼结构截面尺寸允许偏差在[-5,+8]范围内,累计偏差最大可达10mm。可能造成螺栓连接的钢构件,由于螺栓孔位偏差造成构件对接失败。 调查中,还发现许多工地在出现螺栓孔位偏差时,采用规范严禁的气割扩孔对钢梁进行二次加工,造成严重工程质量隐患。 结论:是要因 [末端因素3]:钢梁场内拼装过程未进行合理监控 [确认方法]:现场验证 [标准]:采用合适的工艺对场内构件拼装进行监控,保证场内组装的焊接箱型钢构件,垂直度偏差≤3.0、单连接板节点轴线偏差≤10.0。 施工现场空间狭小,交叉作业严重,钢结构制作工艺落后,钢构件制作,仅凭简单的测量无法保证其垂直度及轴线偏差等满足规范要求,这将直接影响钢结构吊装工程施工质量。 结论:是要因 [末端因素4]:混凝土模板工程施工质量不达标 [确认方法]:现场验证 [标准]:1、模板工程检验批验收记录符合规范要求:模板工程轴线偏差≤5.0,截面内部尺寸偏差在[-5,+4]范围内;2、砼结构截面尺寸偏差应符合规范要求:截面尺寸偏差在[-5,+8]范围内。 在钢构件吊装前,查阅钢构件搭接处砼结构模板工程检验批验收记录及模板施工过程现场拍摄影像资料。根据查验结果及影像资料,混凝土模板工程施工质量符合要求。 同时,我QC小组对闽侯县文化中心项目部屋面钢结构四周的砼结构梁抽取30处进行截面尺寸测量,测量数据显示,搭接处砼结构截面均能满足规范要求(如表6所示)。 砼结构截面尺寸测量统计表(mm)表6 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 偏差0 2 -5 0 1 3 -1 6 5 2 1 0 3 3 2 序号16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 偏差 1 1 -2 -3 1 0 0 3 5 3 2 1 4 2 2 制表人:何怀旭制表日期:2012年06月11日 结论:不是要因 [末端因素5]:混凝土浇筑过程未进行标高控制 [确认方法]:现场验证 [标准]:支承柱顶标高偏差小于±2.0 查阅施工日志及砼结构施工技术交底,并结合监理旁站记录,浇筑主钢梁支承柱时均有派专人进行柱 顶标高控制。同时,主钢梁支承柱柱顶预埋铁件用水准仪进行标高确定,并通过焊接与框架柱钢筋固定,确保了主钢梁支承端的平整。 我QC小组对3根主钢梁的6个支承柱柱顶标高进行复测,测量结果表明柱顶标高偏差均小于±2.0(如表7所示)。 柱顶标高测量统计表(mm)表7 序号 1 2 3 4 5 6 测量偏差值0 1 -1 0 -2 0 制表人:何怀旭制表日期:2012年06月11日 结论:不是要因 [末端因素6]:测量数据统计错误 [确认方法]:调查分析 [标准]:检阅测量记录 查阅测量员的施测资料,并在施工现场对测量记录中的数据进行抽检。抽检结果表明,测量结果及统计内容基本无误,仅有少数数据存在误差。 结论:不是要因 [末端因素7]:测量仪器不精确 [确认方法]:调查分析 [标准]:查阅检定证书 公司根据各种仪器设备的校准周期,由专人负责按时送检。 通过对仪器设备管理台帐的检查,结果:经纬仪、水准仪、钢卷尺检定合格,且在检定有效期内。结论:不是要因 [末端因素8]:风雨天气进行吊装施工 [确认方法]:调查分析 [标准]:吊装施工应在良好天气状况下进行,杜绝风雨天施工。 项目部在钢结构吊装前对钢结构吊装施工班组进行安全技术交底,严禁其在阴雨天气及大风天气进行钢结构吊装施工。 结论:不是要因 [末端因素9]:场地狭小不利于吊装施工(导致构件在施工过程中磕碰变形) [确认方法]:现场验证 [标准]:吊装时,周边建筑环境应满足构件起吊空间要求。构件起吊无障碍。 钢结构吊装属于危险性较大的工程,必须编制专项施工方案,并需通过专家论证。我项目部在编制钢结构吊装施工方案时,对钢结构吊装的场地进行了合理布局,并得到专家组的认可。 结论:不是要因 [末端因素10]:高空作业不利于构件精确就位 [确认方法]:现场验证 [标准]:钢结构吊装应采用可靠措施,保证钢结构在较少的人为操作下即可满足精度要求。确保主钢梁的吊装精度为轴线偏差≤5mm(小于规范要求的≤10mm)。 由于主钢梁的安装精度会影响次钢梁的安装,故QC小组要求主钢梁的吊装精度为轴线偏差≤5mm。 钢结构吊装过程使用汽车吊作为起吊工具,辅之人工拉拽手葫芦调整钢构件位置。主钢梁长度长、自重及截面尺寸大,凭借手葫芦拉拽的牵引就位方式,花费大量的工时及人力,且无法保证钢构件的精确就位。加上高空作业安全隐患突出,施工效率极低。 结论:是要因 7.0.3针对以上10条末端因素进行逐一确认之后,我们确定了以下3条要因: 1、钢梁场内拼装过程未进行合理监控; 2、高空作业不利于构件精确就位; 3、钢梁两端螺栓孔距未根据现场情况进行精确调整。 八、制订对策 对策计划表表8 序号要因对策目标措施地点责任人完成时间 1 钢梁场内拼 装过程未进 行合理监控 采用有效措施加 强对现场钢结构 拼装过程进行监 控。 场内组装的焊接箱 型钢构件,垂直度 偏差≤3.0、单连接 板节点轴线偏差≤ 10.0。 在构件组装前,对就位 的构件尺寸,整体垂直 度,对接情况进行检 查。满足精确度要求后 再进行场内焊接组装。 施工 现场 何 怀 旭 2012.06.12 至 2012.06.18 2 高空作业不 利于构件精 确就位 钢结构吊装应采 用可靠措施,保证 钢结构在较少的 人为操作下即可 满足精度要求。 确保主钢梁的吊装 精度为轴线偏差≤ 5.0。一次吊放成 功。 在主钢梁的设计位置 边缘焊接临时档板,以 防止主钢梁偏位。 施工 现场 王 连 清 2012.06.18 至 2012.06.19 3 钢梁两端螺 栓孔距未根 据现场情况 进行精确调 整 测量后再进行精 确加工。 同一根钢梁螺栓孔 距偏差≤2.0。 主钢梁吊装完毕后,对 次梁安装空间距离进 行丈量并记录数据。将 数据回报给加工厂后, 再进行螺栓孔的开凿。 施工 现场 许 弘 2012.06.20 至 2012.07.10 制表人:何怀旭制表日期:2012年07月11日 九、实施对策 根据对策计划表,在闽侯县文化中心工程项目部钢结构施工过程中进行实施,派专人负责实施过程跟踪检查。 9.1实施一:采用有效措施加强现场监控。 9.1.1 实施时段:2012年06月12日~2012年06月18日 9.1.2 负责人:何怀旭 9.1.3措施:在构件组装前,对就位的构件尺寸,整体垂直度,对接情况进行检查。采用通线观测法对钢梁拼装过程进行监控。 1)3根主钢梁均分为3段在场外预制。预制完毕后,主钢梁分段进场,使用汽车吊先将分段Ⅰ移动至预先准备好的拼装位置的枕木上。利用重锤线及水平尺,配合汽车吊用垫块调节枕木,将分段Ⅰ调节至垂直、水平状态,确保分段Ⅰ横平竖直后吊车方可卸载。 2)分段Ⅰ就位后,用汽车吊将分段Ⅱ吊至拼接位置附近。将5T手葫芦固定在分段Ⅱ的掉点处,通过拉拽手葫芦使分段Ⅱ逐步靠近分段Ⅰ。用钢卷尺测量分段Ⅰ到分段Ⅱ上事先放线出的定位中线位置的距离,以此校正分段Ⅱ在长跨方向位置是否精确。 3)在分段Ⅰ、分段Ⅱ两端头及两分段对接位置各配置一名人员,在距离钢梁底部900mm高度处拉一条通线。两分段端头的人员将线与钢梁侧面的距离控制在100mm,中部人员通过钢卷尺对通线与钢梁的距离进行读数,并将读数实时汇报给指挥员。指挥员得到读数后将命令转达给汽车吊司机。汽车吊司机根据指令调整分段Ⅱ的宽度方向的位置,直至通线中部距离钢梁距离也为100mm。此时汽车吊吊钩缓缓下落,将分段Ⅱ落放至枕木上,但不完全卸载。同时,使用重垂线及水平尺对钢梁的垂直度及分段水平度进行校核,用垫块调整枕木高度,直到钢梁垂直度及分段水平度也满足要求。 4)待分段Ⅱ的长跨方向位置、宽度方向位置、垂直度及水平度均符合要求后,在两分段拼接位置用钢板点焊,做临时固定。固定完毕后汽车吊完全卸载,卸去吊钩。 5)利用上诉方法,完成分段Ⅲ的位置调整。 6)待分段Ⅰ、分段Ⅱ及分段Ⅲ均就位完毕后,进行钢梁拼接位置焊接施工。 7)完成主钢梁的场内拼装施工。 9.1.4实施小结:通过使用简单的监测手段,实现了即使现场钢构件制作工艺落后,依旧可以保证钢梁整体拼装的精度要求。 从表9的测量数据可以看出,通过通线观测法对钢梁拼装过程进行监控,场内组装的焊接箱型钢构件垂直度偏差≤3.0、单连接板节点轴线偏差≤10.0。 主钢梁垂直度、截面及端头处单连接板节点轴线偏差测量统计表表9 GKL (J轴) 截面位置GKL (K轴) 截面位置GKL (L轴) 截面位置 4轴端中部16轴端4轴端中部16轴端4轴端中部16轴端 垂直度偏差 1 0 2 垂直度偏差0 2 2 垂直度偏差 3 2 1 轴线偏差 5 2 3 轴线偏差0 2 4 轴线偏差 2 3 1 制表人:何怀旭制表日期:2012年06月18日 9.2实施二:钢结构吊装应采用可靠措施,保证钢结构吊装在较少的人为干预下即可满足精度要求。 9.2.1 实施时段:2012年06月18日~2012年06月19日 9.2.2 负责人:王连清 9.2.3措施: 1)在主钢梁吊装前,在主钢梁支承柱顶预埋件上,根据轴线放样出梁位边线。在边线位置焊接临时固定板。 2)汽车吊将主钢梁缓慢抬吊至支承柱柱顶上方,缓慢放下主钢梁。主钢梁端部碰触到临时挡板后,金属碰触声响传出,作业人员向汽车吊司机发出停止指令,钢梁水平位置就位完毕,实现了无需人为牵引即可精确就位的目的。最后缓慢降下吊钩,将主钢梁平稳的放置在支承柱上。 3)钢梁就位后,移除先前设置的临时挡块。用同样的方式完成所有主钢梁的吊装施工。 9.2.4实施小结:通过预设临时挡板,主钢梁就位过程省去了在高空人为牵拉作业,及吊装过程中的测量作业。保证了钢结构吊装达到一个较高的精度要求的同时,提高了施工效率,减少了人为参与,保障了施工安全。实现了主钢梁的吊装精度为轴线偏差≤5mm的目标(主钢梁轴线测量记录如表10所示)。 主钢梁吊装轴线偏差测量记录表表10 序号轴线/梁号轴线允许偏差实测偏差是否合格 1 L / GKL1(A) ≤5.0mm 2mm 合格 2 K / GKL1(B) 0 合格 3 J / GKL1(C) 1mm 合格 制表人:何怀旭制表日期:2012年06月19日 9.3实施三:测量后再进行精确加工 9.1.1 实施时段:2012年06月20日至2012年07月10日 9.1.2 负责人:许弘 9.2.3措施: 1)在主钢梁吊装完毕后,对次钢梁的安装空间距离进行丈量并记录; 2)将测量的记录(如表11所示)报送予钢次梁加工厂,要求加工厂根据项目部提供的数据对次钢梁两端的螺栓孔进行加工开凿。并对所有钢梁标注梁号,以方便对应安装。 次钢梁螺栓孔距实测统计表表11 序号钢梁编号设计间距测量间距序号钢梁编号设计间距测量间距序号钢梁编号设计间距测量间距 1GCL1-16940694326GCL1-5(A16)6640664451GCL1-8(E)67406746 2GCL1-2(A)6940694627GCL1-5(A17)6640664152GCL1-8(F)67406745 3GCL1-2(B)6940694728GCL1-5(B01)6640664053GCL1-8(G)67406747 4GCL1-2(C)6940694429GCL1-5(B02)6640664254GCL2-1(A)96609663 5GCL1-2(D)6940694530GCL1-5(B03)6640664155GCL2-2(A)99309936 6GCL1-2(E)6940694531GCL1-5(B04)6640665056GCL2-3(A)1020010202 7GCL1-2(F)6940694632GCL1-5(B05)6640664857GCL2-4(A)1047010479 8GCL1-3(A)6140614433GCL1-5(B06)6640664458GCL2-5(A)1074010744 9GCL1-3(B)6140614734GCL1-5(B07)6640664259GCL2-6(A)1101011014 10GCL1-4(A)6940694735GCL1-5(B08)6640664460GCL2-7(A)1128011281 11GCL1-5(A01)6640664236GCL1-5(B09)6640664761GCL2-81155011554 12GCL1-5(A02)6640664837GCL1-5(B10)6640665062GCL2-1(B)96609661 13GCL1-5(A03)6640664038GCL1-5(B11)6640664963GCL2-2(B)99309939 14GCL1-5(A04)6640664439GCL1-5(B12)6640664064GCL2-3(B)1020010209 15GCL1-5(A05)6640664540GCL1-5(B13)6640664565GCL2-4(B)1047010470 16GCL1-5(A06)6640664341GCL1-5(B14)6640664966GCL2-5(B)1074010748 17GCL1-5(A07)6640664042GCL1-5(B15)6640664267GCL2-6(B)1101011015 18GCL1-5(A08)6640664643GCL1-5(B16)6640664168GCL2-7(B)1128011282 19GCL1-5(A09)6640664944GCL1-5(B17)6640665069GCL3-1(A)740745 20GCL1-5(A10)6640664145GCL1-69080908470GCL3-1(B)740743 21GCL1-5(A11)6640664846GCL1-79080908771GCL3-2(A)440445 22GCL1-5(A12)6640664247GCL1-8(A)6740674772GCL3-2(B)440443 23GCL1-5(A13)6640664048GCL1-8(B)6740674273GCL3-3(A)17401743 24GCL1-5(A14)6640664949GCL1-8(C)6740674874GCL3-3(B)17401745 25GCL1-5(A15)6640664350GCL1-8(D)67406746 次钢梁螺栓孔距统计表 制表人:何怀旭制表日期:2012年06月22日3)次钢梁螺栓孔开凿完毕运抵施工现场后,项目部质检员对次钢梁两端螺栓孔间距进行了复测,抽测结果表明,次钢梁螺栓孔距全部符合要求,可以进行吊装施工。 4)通过在全次梁吊装过程的跟踪,所有次钢梁准确对位,施工效率达到预期目标。 9.2.2实施小结:先测量后施工实现了同一根次钢梁螺栓孔距偏差≤2mm 的目标,避免了现场气割扩孔,使得次钢梁吊装过程精确就位,极大的提高了钢结构吊装的施工效率。 十、效果检查 10.0.1效果一:达到预期目标 经过实施阶段,QC 小组对我项目部施工的钢结构吊装工程施工质量随机抽取200点进行检查,不合格17处,合格点率91.5%。整理、统计情况详见钢结构吊装工程施工质量问题调查统计表(表12)。 钢结构吊装工程施工质量问题调查统计表 表12 序号 检查项目 允许偏差 (mm ) 频数 (处) 累计频数 (处) 频率 (%) 累计频率 (%) 1 垂直度存在偏差 (H/2500+10.0), 且不应大于50.0 5 5 29.4 29.4 2 相邻构件间距尺寸偏差 10.0 4 9 23.5 52.9 3 同一根构件两端安装高度存在偏差 1/1000, 且不应大于10.0 3 12 17.6 70.5 4 轴线存在偏差 10.0 2 14 11.8 82. 3 5 节点处构件安装高度存在偏差 (体现在主梁与次梁表面安装高差) ±2.0 2 16 11.8 94.1 6 其他 / 1 17 5.9 100.0 制表人:何怀旭 制表日期:2012年07月15日 从表12可以看出钢结构吊装工程施工质量有了明显的提高,主要问题“轴线存在偏差”及“节点处构件安装高度存在偏差”已降为次要因素,施工质量合格点率由活动前的84.5%提高到活动后的91.5%,效果超出了预期90%的目标。 10.0.2效果二:经济效益 通过展开QC 活动,钢结构吊装工程施工质量合格点率达到了91.5%,极大提高了钢结构吊装工程施工效率,节约了大量的机械台班及人工费用,并避免了返工造成的材料浪费和工期延误。产生了极其良好的经济效益。 累计节约经费=节约机械台班费+节约的人工费-QC 活动成本=5000元+600元-250元=5350元。 10.0.3效果三:社会效益 通过本次QC 攻关,避免了机械、人员、材料及工期的浪费,保证了钢结构的吊装精度,同时确保了工程进度;由于准备研究充分,施工用效率高,工程质量好,得到了监理、业主的一致好评,赢得了良好的社会信誉;为企业今后施工确定了严格工艺流程,为推进企业技术进步奠定基础。 10.0.4效果四:无形效益 项目部通过开展此次精确吊装37.2米大跨度钢屋面结构的QC 小组活动,取得了良好的无形效益,并根据自评得分表(如表13)及活动前后对比雷达图(如图3)。 活动前后小组成员自评得分对比表 表13 制表人:何怀旭 制表日期:2012年07月17日 十一、标准化及巩固措施 11.0.1鉴于QC 活动成果,我项目部将本次PDCA 循环过程经验整理归纳后,制成了企业作业指导书《钢结构吊装质量控制作业指导书》(编号:FJJG-2012-ZY-001),在集团总公司予以推广。 11.0.2使本QC 小组活动日常化、常态化,保持小组成员的热情和主观能动性,及时的解决施工过程中遇 图3:活动前后对比雷达图 制图人:何怀旭 制图日期:2012年07月17日 1 2 345个人能力 质量意识 团队QC 知识 攻关能力 活动前 活动后 精神 到的难题,从而保证本工程的顺利施工。 11.0.3将本次QC活动的经验运用于我司承建的“海晟闽江印象工程”钢屋面结构的施工中进行应用,随机抽取150处进行检查,不合格点11处,合格点率达到92.7%,工程质量目标达到了预期的效果。统计数据如表14。 海晟闽江印象工程钢结构吊装工程施工质量问题调查统计表表14 序号检查项目允许偏差 (mm) 频数 (处) 累计频数 (处) 频率 (%) 累计频率 (%) 1 垂直度存在偏差(H/2500+10.0), 且不应大于50.0 3 3 27.3 27.3 2 相邻构件间距尺寸偏差10.0 3 6 27.3 54.5 3 同一根构件两端安装高度存在偏差 1/1000, 且不应大于10.0 2 8 18.2 72.7 4 轴线存在偏差10.0 1 9 9.1 81.8 5 节点处构件安装高度存在偏差 (体现在主梁与次梁表面安装高差) ±2.0 1 10 9.1 90.9 6 其他/ 1 11 9.1 100.0 制表人:何怀旭制表日期:2012年07月22日 十二、总结及今后打算 12.0.1总结:通过开展此次QC活动,小组成员分工协作,各展所长,充分发挥了各自的主观能动性,增强了小组成员的团结性。小组成员通过进行现场调查、分析原因、制定对策、解决了钢结构吊装精度质量控制的问题,充分发挥了团队精神,加强了对QC知识的学习,并增强了参与活动人员的技术能力,取得了一定的成绩和经验。我们打算在以后工程中继续开展QC活动,提高员工质量意识,不断改进施工方法,为企业和社会做出更大的贡献。 12.0.2打算:初拟下次QC小组活动课题为《提高幕墙预埋件施工精度》。 附表一: 合理化建议一览表表15 序号建议内容提议人采纳情况 1 应加强对施工现场构件加工制作的管理监控陈少聪已采纳 2 对重难点工程应在事前进行分析,做到事半功倍林万龙已采纳 3 测量手段应穿插在施工全过程陈少聪已采纳 制表人:何怀旭制表日期:2012年07月23日 附表二: QC小组主要活动一览表表16 序号活动时间建议内容参加 人数 主持人 1 2011.12.05 QC小组登记、成立、人员组织分工10 陈少聪 2 2011.01.18 组织QC小组学习有关规范,培训9 林万龙 3 2012.05.22 确定课题,制定活动计划10 陈少聪 4 2012.05.23 钢结构施工技术及相关规范、标准的学习8 陈少聪 5 2012.06.02 对在建工程进行现状调查,确定目标9 陈少聪 6 2012.06.11 原因分析10 林万龙 7 2012.06.12 要因确认汇总9 何怀旭 8 2012.06.12 制定对策9 陈少聪 9 2012.06.12 集中分析研究关键工序10 陈少聪 10 2012.07.10 对相关部位进行质量验收10 陈少聪 11 2012.07.11 效果检查9 何怀旭 12 2012.07.15 本次QC小组活动总结9 许弘 13 2012.07.20 资料整理9 何怀旭制表人:何怀旭制表日期:2012年07月23日 编号:SM-ZD-86608 钢结构安装高空作业安全 措施 Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改 钢结构安装高空作业安全措施 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 一、基本要求 1、高处作业的安全技术措施及其所需料具,必须列入工程的施工组织设计。 2、单位工程施工负责人应对工程的高处作业安全技术负责并建立相应的责任制。施工前,应逐级进行安全技术教育及交底,落实所有安全技术措施和人身防护用品,未经落实时不得进行施工。 3、高处作业中的安全标志、工具、仪表、电气设施和各种设备,必须在施工前加以检查,确认其完好,方能投入使用。 4、攀登和悬空高处作业人员及搭设高处作业安全设施的人员,必须经过专业技术培训及专业考试合格,持证上岗,并必须定期进行体格检查。 5、施工中对高处作业的安全技术设施,发现有缺陷和 隐患时,必须及时解决;危及人身安全时,必须停止作业。 6、施工作业场所有坠落可能的物件,应一律先行撤除或加以固定。高处作业中所用的物料,均应堆放平稳,不妨碍通行和装卸。工具应随手放入工具袋;作业中的走道、通道板和登高用具,应随时清扫干净;拆卸下的物件及余料和废料均应及时清理运走,不得任意乱置或向下丢弃。传递物件禁止抛掷。 7、雨天和雪天进行高处作业时,必须采取可靠的防滑、防寒和防冻措施。凡水、冰、霜、雪均应及时清除。对进行高处作业的高耸建筑物,应事先设置避雷设施。遇有六级以下强风、浓雾等恶劣气候,不得进行露天攀登与悬空高处作业。暴风雪及台风暴雨后,应对高处作业安全设施逐一加以检查,发现有松动、变形、损坏或脱落等现象,应立即修理完善。 8 、因作业必需,临时拆除或变动安全防护设施时,必须经施工负责人同意,并采取相应的可靠措施,作业后应立即恢复。 屋面与楼层周边及水箱与水塔周边等处,都必须设置防 文件编号:TP-AR-L7060 There Are Certain Management Mechanisms And Methods In The Management Of Organizations, And The Provisions Are Binding On The Personnel Within The Jurisdiction, Which Should Be Observed By Each Party. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 钢结构吊装安全技术要 点正式样本 钢结构吊装安全技术要点正式样本 使用注意:该操作规程资料可用在组织/机构/单位管理上,形成一定的管理机制和管理原则、管理方法以及管理机构设置的规范,条款对管辖范围内人员具有约束力需各自遵守。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1、凡参加施工的全体人员都必须遵守安全生产“安全生产六大纪律” “十个不准”的有关安全生产规程。 2、吊装作业人员都必须持有上岗证,有熟练的钢结构安装经验,起重人员持有特种人员上岗证,起重司机应熟悉起重机的性能、使用范围,操作步骤,同时应了解钢结构安装程序、安装方法,起重范围之内的信号指挥和挂钩工人应经过严格的挑选和培训,必须熟知本工程的安全操作规程,司机与指挥人员吊装前应相互熟悉指挥信号,包括手势、旗语、哨声等。 3、起重机械行走的路基几轨道应坚实平整、无积水。 4、起重机械要有可靠有效的超高限位器和力矩限位器,吊钩必须有保险装置。 5、应经常检查起重机械的各种部件是否完好,有变形、裂纹、腐蚀情况,焊缝、螺栓等是否固定可靠。吊装前应对起重机械进行试吊,并进行静荷载及动荷载试验,试吊合格后才能进行吊装作业,起重机械不得带病作业,不准超负荷吊装,不准在吊装中维修,遵守起重机械“十不吊”。 6、在使用过程中应经常检查钢丝绳的各种情况: 1)磨损及断丝情况,锈蚀与润滑情况,根据钢丝绳程度及报废标准进行检查; 2)钢丝绳不得扭劲几结扣,绳股不应凸出,各 目录 1术语 (1) 1.1术语 (10) 1.2符号 (11) 2、基本规定 (13) 2.1 钢结构工程基本规定 (13) 2.2 钢网架的基本规定 (14) 3、焊接工程 (16) 3.1一般规定 (16) 3.2手工电弧焊 (22) 3.2.1施工准备 (22) 3.2.1.1技术准备 (22) 3.2.1.2材料要求 (23) 3.2.1.3主要机具 (25) 3.2.1.4作业条件 (26) 3.2.2施工工艺流程 (26) 3.2.3施工工艺操作要点 (27) 3.2.4注意事项 (32) 3.3 CO2气体保护焊 (33) 3.3.1.1技术准备 (33) 3.3.1.2材料要求 (34) 3.2.1.3主要机具 (37) 3.2.1.4作业条件 (37) 3.3.2施工工艺流程 (38) 3.3.3施工工艺操作要点 (38) 3.3.4注意事项 (43) 3.4埋弧焊 (45) 3.4.1施工准备 (45) 3.4.1.1技术准备 (45) 3.4.1.2材料要求 (45) 3.4.1.3主要机具 (48) 3.4.1.4作业条件 (49) 3.4.2施工工艺流程 (49) 3.4.3施工工艺操作要点 (50) 3.4.4注意事项 (58) 3.5螺柱焊接 (60) 3.5.1施工准备 (60) 3.5.1.2材料准备 (60) 3.5.1.3主要机具 (61) 3.5.1.4作业条件 (61) 3.5.2施工工艺流程 (61) 3.5.3施工工艺操作要点 (61) 3.5.4注意事项 (62) 3.6质量验收标准 (63) 3.7成品保护 (64) 3.8安全要求 (65) 4、零部件及钢构件加工工程 (68) 4.1放样及号料 (68) 4.1.1一般规定 (68) 4.1.2施工准备 (68) 4.1.3施工工艺流程 (68) 4.1.4施工工艺操作要点 (69) 4.1.5注意事项 (70) 4.1.6质量验收标准 (70) 4.2切割 (71) 文件编号:GD/FS-4270 (解决方案范本系列) 钢结构吊装安全措施详细 版 A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编辑:_________________ 单位:_________________ 日期:_________________ 钢结构吊装安全措施详细版 提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 吊装时 1、所有参与吊装作业的人员必须遵守本工种的安全操作规程; 2、起重作业人员进入施工区域必须按规定戴好安全帽、系好下颚带,高空作业人员必须挂好安全带,穿防滑鞋,不许穿高跟鞋或拖鞋作业; 3、信号指挥在吊装过程中必须集中精力,使用对讲机指挥必须口齿清楚,将构件吨位提前告知塔吊司机; 4、信号指挥在吊装前必须对吊索具进行检查方可作业,构件吊装严禁卡环侧向受力; 5、塔吊司机在吊装过程中要集中精力,在听清 信号及吨位的情况下进行操作,未听清信号不得擅自操作; 6、构件吊装就位时所有作业人员要互相照顾,互相提醒,在保护好自已的情况下还要照顾他人的安全; 7、吊装现场严禁任何人吸烟、打闹,严禁高空抛物,所有工具及螺栓必须装入工具袋内;所有吊装作业人员必须认真执行以上要求。 焊接时: 1、操作人员必须严格执行本工种的安全操作规程,并持证上岗; 2、进入施工现场的作业人员必须严格遵守总包及本项目部的各项安全生产制度; 3、进入施工现场必须正确使用个人防护用品,高空作业必须挂好安全带; 钢结构吊装安全技术要点 1、凡参加施工的全体人员都必须遵守安全生产安全生产六大纪律 十个不准的有关安全生产规程。 2、吊装作业人员都必须持有上岗证,有熟练的钢结构安装经验,起重人员持有特种人员上岗证,起重司机应熟悉起重机的性能、使用范围,操作步骤,同时应了解钢结构安装程序、安装方法,起重范围之内的信号指挥和挂钩工人应经过严格的挑选和培训,必须熟知本工程的安全操作规程,司机与指挥人员吊装前应相互熟悉指挥信号,包括手势、旗语、哨声等。 3、起重机械行走的路基几轨道应坚实平整、无积水。 4、起重机械要有可靠有效的超高限位器和力矩限位器,吊钩必须有保险装置。 5、应经常检查起重机械的各种部件是否完好,有变形、裂纹、腐蚀情况,焊缝、螺栓等是否固定可靠。吊装前应对起重机械进行试吊,并进行静荷载及动荷载试验,试吊合格后才能进行吊装作业,起重机械不得带病作业,不准超负荷吊装,不准在吊装中维修,遵守起重机械十不吊。 6、在使用过程中应经常检查钢丝绳的各种情况: 1)磨损及断丝情况,锈蚀与润滑情况,根据钢丝绳程度及报废标准进行检查; 2)钢丝绳不得扭劲几结扣,绳股不应凸出,各种使用情况 安全系数不得小于标准; 3)钢丝绳在滑轮与卷筒的位置正确,在卷筒上应固定可靠; 7、吊钩在使用前应检查: 1)表面有无裂纹及刻痕; 2)吊钩吊环自然磨损不得超过原断面直径的10%; 3)钩胫是否有变形; 4)是否存在各种变形和钢材疲劳裂纹; 8、检查绳卡、卡环、花篮螺丝、铁扁担等是否有变形、裂纹、磨损等异常情况; 9、检查周围环境及起重范围内有无障碍,起重臂、物体必须与架空电线的 距离符合以下规定; 输电线路电压1KV以下1-20KV35-110KV154KV220KV 允许与输电线路的最近距离1.52456 10、在吊装作业时,吊物不允许在民房街巷和高压电线上空及施工现场办公设施上空旋转,如施工条件所限必须在上述范围吊物旋转,需对吊物经过的范围采取严密而妥善的防护措施。 11、吊起吊物离地面20-30cm时,应指挥停钩检查设备和吊物有无异常情况,有问题应及时解决后在起吊。 12、吊物起吊悬空后应注意以下几点: (1)、出现不安全异常情况时,指挥人员应指挥危险部位人员撤离,而后指挥吊车下落吊物,排除险情后再起吊。 钢结构安装安全技术措施 为确保钢结构施工过程能有一个良好的、安全的施工环境,针对钢结构施工过程中普遍存在的安全隐患,经过公司多年的钢结构工程施工安全防护技术措施的实践和经验积累,以及为切实把安全技术防范措施落实到位,杜绝重大安全事故的发生。现特制订以下钢结构施工过程中必须遵守并强制执行的安全技术措施作为公司的企业标准,由各项目部依据要求参照并强制执行。 1. 钢结构工程施工安全的基本要求 1.1所有钢结构工程开工前应按公司有关管理文件的要求,针对本钢结构工程施工的特点编制施工组织设计及施工危险部位、关键工序、临时用电等专项安全方案。施工组织设计及专项安全方案应经公司审核后方可实施。 1.2应针对本工程的特点建立针对本工程的安全隐患台账。 1.3应严格执行“三级”安全教育制度,特别是对新入场人员的教育。 1.4应做好专项安全技术交底工作。 1.5所有进入钢结构施工现场的人员必须佩戴好安全帽。 1.6凡高空作业人员都必须经体检合格方能上岗,高空作业人员必须佩戴好安全带,禁止安全带低挂高用。 1.7高空作业人员不得穿硬底鞋在高空作业。 2. 钢结构立柱的安全吊装技术 钢结构立柱安全吊装的关键是如何将吊装用的钢丝绳从柱顶取下来。为了防止取吊钩及钢丝绳的人员从柱顶坠落或钢柱倾倒,因此本钢结构安装安全技术防范措施严禁作业人员沿立柱攀爬至柱顶取钢丝绳及吊钩。 2.1根据钢柱顶端联接板螺栓孔径的大小(螺栓孔最小直径一般为Φ22~Φ24mm)用材质为45号钢,长度为300mm左右的圆钢制作成头部煨弯成Φ100mm半园形的插销(如图一的件2)。 2.2选用与立柱重量匹配的U型卡,将U型卡原插销取下且按图一及图二的方法将U 型卡、钢丝绳、插销、拔销麻绳、拔销滑轮通过钢立柱顶板的螺栓孔相互套好、套牢。拔 安全在工程施工中重如泰山,在钢结构吊装过程中安全规范尤为重要。钢结构以其工期短、跨度大、劳动强度低等优点在建筑工程中得到了广泛的应用,目前建设部已提出在民用建筑中推广钢结构,并以进入实施阶段,大量钢结构工程将会不断涌现,而安全技术措施是保证钢结构工程吊装顺利进行的前提,笔者通过几项大型钢结构工程施工经验的总结,对钢结构吊装安全技术措施进行了简单阐述,以供大家在施工中参考(成都吊装)。 一、组织保证: 建立安全保证体系,切实落实安全生产责任制,设置安全生产领导小组,并设专职安全检查员,做到分工明确,责任到人。 二、资金和信息保证: (1)保证足够的安全生产资金投入和物资投入。 (2)建立完整、可靠的安全生产信息系统,保证及时、准确地传递、处理和反馈各类有关安全生产的信息。 三、安全技术保证: (1)在主要施工部位、作业点、危险区、都必须挂有安全警示牌。夜间施工配备足够的照明,电力线路必须由专业电工架设及管理,并按规定设红灯警示,并装设自备电源的应急照明。 (2)季节施工时,认真落实季节施工安全防护措施,做好与气象台的联系工作,雨季施工有专人负责发布天气预报,并及时通报全体施工人员。储备足够的水泵、铅丝、蓬布、塑料薄膜等备用材料,做到防患于未然。汛期和台风暴雨来临期间要组织相关人员昼夜值班及时采取应急措施。风雨过后,要对现场的大型机具、临时设施、用电线路等进行全面的检查,当确认安全无误后方可继续施工。 (3)新进场的机械设备在投入使用前,必须按照机械设备技术试验规程和有关规定进行检查、鉴定和试运转,经验收合格后方可入场投入使用。大型起重机的行驶道路必须坚实可靠,其施工场地必须进行平整、加固,地基承载力满足要求。 (4)吊装作业应划定危险区域,挂设明显安全标志,并将吊装作业区封闭,设专人加强安全警戒,防止其他人员进入吊装危险区。吊装施工时要设专人定点收听天气预报,当风速达到15m/s(6级以上)时,吊装作业必须停止,并做好台风雷雨天气前后的防范检查工作。 (5)施工现场必须选派具有丰富吊装经验的信号指挥人员、司索人员,作业人员施工前必须检查身体,对患有不宜高空作业疾病的人员不得安排高空作业。作业人员必须持证上岗,吊装挂钩人员必须做到相对固定。吊索具的配备做到齐全、规范、有效,使用前和使用过程中必须经检查合格方可使用。吊装作业时必须统一号令,明确指挥,密切配合。构件吊装时,当构件脱离地面时,暂停起吊,全面检查吊索具、卡具等,确保各方面安全可靠后方能起吊。 钢结构施工技术方案 主要施工工艺流程如下: 施工放线→基础混凝土内预埋螺栓→(钢结构加工制作)门式刚架吊装→吊车梁安装→钢梁安装→屋架、屋面板及屋檐板安装→墙面板安装→钢结构涂装。 一、施工放线 (1)按照设计要求,根据图纸要求,配合土建单位将标高、轴线核实核准。 (2)施工前用经纬仪复核轴线,并用水准仪确定标高,并用墨线在不易损坏的固定物上作好记号,注明标高,并做好记录。 (3)在确定轴线和标高之后,即放好大样之后,再放小样,也就是确定每个钢柱在基础混凝土上的连接面边线及纵横十字轴线,即门式刚架的柱脚位置。 (4)在定位刚架时,要尽量避免刚架柱脚与螺栓的碰撞,以避免刚架柱底面的变形,从面减少与基础混凝土的接触面,以及螺栓的弯曲变形,造成螺栓纠直之后给螺栓带来的强度损耗。 二、基础混凝土内预埋螺栓 (1)在基础混凝土浇捣之前,再仔细核对螺栓的大小、长度、标高及位置,并固定好预埋螺栓。 (2)在基础混凝土浇捣之前,黄油及塑料薄膜包住预埋螺栓的丝口部分,以避免混凝土浇捣时对螺栓丝口的污染。 (3)在浇捣混凝土之时,派有经验的专人值班,做好混凝土浇捣时对预埋螺栓定位的影响。以避免预埋累栓的位移及标高的改变。 (4)基础混凝土浇捣之后,及时清理预埋螺栓杆及丝口上的残留混凝土。 三、钢结构加工制作 工艺过程: 1.下料图单 ①此工序为材料检验部分,其内容包括对工程所选用的型号、规格的确认以及材料的质量检查。 ②质量检测标准: 应符合设计要求及国家现行标准的规定。 ③检验方法: 检查钢材质量证明书和复试报告,用钢卷尺、卡尺检查型号、规格。 2.放样、号料 ①放样划线时,应清楚标明装配标记、螺孔标注、加强板的位置方向、倾斜标记及中心线、基准线和检验线,必要时制作样板。 ②注意预留制作,安装时的焊接收缩余量;切割、刨边和铣加工余量;安装预留尺寸要求。 ③划线前,材料的弯曲和变形应予以矫正。 ④放样和样板的允许偏差见下表: 项目允许偏差 平行线距离和分段尺寸 ±0.5mm 对角线差 1.0mm 宽度、长度 ±0.5mm 编号:AQ-JS-09072 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 钢结构吊装安全保证措施 Safety assurance measures for steel structure hoisting 钢结构吊装安全保证措施 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科 学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 1)认真贯彻执行国家有关安全生产法规、建筑施工安全规程。同时结合本工程特点,制定安全生产制度和奖罚条例,并认真执行。 2)牢固树立“安全第一”的思想,坚持预防为主的方针,对职工经常进行安全生产教育,定期开展安全活动,充分认识安全生产的重要性,掌握一定的安全知识,对职工进行安全生产培训。在安全生产上,一定要克服麻痹思想。 3)所有进入施工现场人员必须戴安全帽,高空作业人员穿软底防滑绝缘鞋,系好安全带,且安全带挂点牢固,患有恐高症者严禁登高作业。 4)工人上班前和上班期间一律不许饮酒。 5)专职安全员随时检查现场安全工作,制止和纠正违章作业,发现和督促解决不安全隐患。 6)施工现场危险区域必须设置明显标记并采取可靠的防护措 施。 7)每天上班前均应对所用工器具、起吊设备等进行检查,发现问题,及时处理,特别是起吊设备绝不允许“带病”作业;所有设置在高空的设备、机具,必须放置在指定的地点,避免载荷过分集中。并要绑扎,防止机器在工作中松动或滑落。 8)只有持证的电工并经过工地的特别培训的人员才可以进行电气作业,包括安装、测试、检查和保养。施工现场临时用电应实行三相五线(TN-S专用保护零线)、三级配电两级保护。电气设备包括电缆、延长线、电动工具和设备。这些电气设备在进入现场前必须由安全员检查,而且以后进行定期的检查。有缺陷或破损的电气设备维修后,须重新进行检查,合格后方可使用。 电缆:临时电线或电缆(这里统称电缆)必须为施工用橡胶绝缘软电缆。电缆或附件如有任何外在损伤严禁使用。所有电缆必须架空,架空高度符合现场要求。 配电箱:配电箱、开关箱必须防雨、防尘,并且有能上锁的门。通往配电盘的道路必须无任何阻碍。金属配电盘应当使用乙烯绝缘 编订:__________________ 单位:__________________ 时间:__________________ 钢结构吊装安全保证措施 (正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑 文件编号:KG-AO-3739-47 钢结构吊装安全保证措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 1)认真贯彻执行国家有关安全生产法规、建筑施工安全规程。同时结合本工程特点,制定安全生产制度和奖罚条例,并认真执行。 2)牢固树立“安全第一”的思想,坚持预防为主的方针,对职工经常进行安全生产教育,定期开展安全活动,充分认识安全生产的重要性,掌握一定的安全知识,对职工进行安全生产培训。在安全生产上,一定要克服麻痹思想。 3)所有进入施工现场人员必须戴安全帽,高空作业人员穿软底防滑绝缘鞋,系好安全带,且安全带挂点牢固,患有恐高症者严禁登高作业。 4)工人上班前和上班期间一律不许饮酒。 5)专职安全员随时检查现场安全工作,制止和纠正违章作业,发现和督促解决不安全隐患。 第一节钢结构工程施工质量标准 一、基本规定 1、钢结构工程施工单位应具备相应的钢结构工程施工资质,施工现场质量管理应有相应的施工技术标准、质量管理体系、质量控制及检验制度,施工现场应有经项目技术负责人审批的施工组织设计、施工方案等技术文件。 2、钢结构工程施工质量的验收,必须采用经计量检定、校准合格的计量器具。 3、钢结构工程应按下列规定进行施工质量控制: (1)采用的原材料及成品应进行进场验收。凡涉及安全、功能的原材料及成品应按本规范规定进行复验,并应经监理工程师(建设单位技术负责人)见证取样、送样; (2)各工序应按施工技术标准进行质量控制,每道工序完成后,应进行检查; (3)相关各专业工种之间,应进行交接检验,并经监理工程师(建设单位负责人)检查认可。 4、钢结构工程施工质量验收应在施工单位自检基础上,按照检验批、分项工程、分部(子分部)工程进行。钢结构分部(子分部)工程中分项工程划分应按照现行国家标准《建筑工程施工质量验收统一标准》GB50300的规定执行。钢结构分项工程应由一个或若干个检验批组成,各分项工程检验批应按本规范的规定进行划分。 5、分项工程检验批合格质量标准应符合下列规定: (1)主控项目必须符合本规范合格质量标准的要求; (2)一般项目其检验结果应有80%及以上的检查点(值)符合本规范合格质量标准的要求,且最大值不应超过其允许偏差值的1.2倍。 (3)质量检查记录、质量证明文件等资料应完整。 6、分项工程合格质量标准应符合下列规定: (1)分项工程所含的各检验批均应符合本规范合格质量标准; (2)分项工程所含的各检验批质量验收记录应完整。 7、当钢结构工程施工质量不符合本规范要求时,应按下列规定进行处理: (1)经返工重做或更换构(配)件的检验批,应重新进行验收; (2)经有资质的检测单位检测鉴定能够达到设计要求的检验批,应予以验收; (3)经有资质的检测单位检测鉴定达不到的设计要求,但经原设计单位核算认可能够满足结构安全和使用功能的检验批,可予以验收; (4)经返修或加固处理的分项、分部工程,虽然改变外形尺寸但仍能满足安全使用要求,可按处理技术方案和协商文件进行验收。 8、通过返修或加固处理仍不能满足安全使用要求的钢结构分部工程,严禁验收。 二、原材料及成品进场 (一)一般规定 1、本章适用进入钢结构各分项工程实施现场的主要材料、零(部)件、成品件、标准件等产品的进场验收。 2、进场验收的检验批原则上应与各分项工程检验批一致,也可以根据工程规模 钢结构吊装安全注意事项 工程名称:中山市点石塑胶有限公司工业厂房工程 交底时间:2017年06月12日上午10时交底地点:点石工地项目部1、严格执行国家有关安全生产法规,坚持安全交底、安全教育制度,正确识别危险源, 并采取针对性措施和应急预案。 2、起重设备在使用过程中,重点预防倾翻事故,严禁超负荷、斜拉斜吊等违章现象,保 证基础行驶道路平整坚实,六级以上大风应停止作业,台风季节必须按规定采取预防措施。 3、结构吊装绑扎要点: 1)绑扎点应在构件重心之上,多点绑扎时其连线(面)应在构件重心之上。 2)单机吊装,构件重心必须在吊钩的垂直线上。 3)钢丝绳的安全系数:作吊索,无弯曲6-7;作捆绑吊索8-10;用于载人的升降机14。 4、大吨位起重机使用注意事项: 1)统一指挥信号,严肃纪律,服从指挥。 2)起重机分配负荷不超过允许起重量的80%,抬吊行走时不超过允许起重量的70%。 3)起吊过程力求同步平稳。 4)起重机吊钩绳保持垂直,严禁斜吊。 5)考虑吊车、构件和安装位置的平面关系,尽量一次安装就位。 5、施工阶段采用的临时拉结体系,是结构安装方案中的关键性技术措施。 1)在设计中拉结钢丝绳本身满足强度和稳定要求外,还须对拉结固定物所拉结的结构进行验算,必要时采取有效的加固措施。 2)拉结受力后要进行观测,以防体系变形对结构产生影响。 3)拉结顶使用的千斤顶、倒链等安装机具,必须严格执行工艺方案,不得盲目使用,以防对主体和结构产生不利。 4)拉结体系拆除必须有落位拆除措施,就同步、匀速、缓慢进行,不得盲目拆除。 6、结构吊装的动态特点,在结构吊装方案的计算过程中,应认真分析各种吊装方法运动 特性,采取必要的稳定措施,提高方案的可靠度。 7、结构吊装危险源识别。结构吊装的主要特点是高处作业,其危险源有临边作业、洞口 作业、攀登作业、悬空作业、交叉作业、高空坠落、起重设备、吊车路基,同步控制:安全用电、季节施工、操作台、脚手架、临时支撑等。 1)根据结构特点正确识别危险源,并采取针对性措施和应急预案。 文件编号:RHD-QB-K2109 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 钢结构吊装安全措施标 准版本 钢结构吊装安全措施标准版本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 吊装时 1、所有参与吊装作业的人员必须遵守本工种的安全操作规程; 2、起重作业人员进入施工区域必须按规定戴好安全帽、系好下颚带,高空作业人员必须挂好安全带,穿防滑鞋,不许穿高跟鞋或拖鞋作业; 3、信号指挥在吊装过程中必须集中精力,使用对讲机指挥必须口齿清楚,将构件吨位提前告知塔吊司机; 4、信号指挥在吊装前必须对吊索具进行检查方可作业,构件吊装严禁卡环侧向受力; 5、塔吊司机在吊装过程中要集中精力,在听清信号及吨位的情况下进行操作,未听清信号不得擅自操作; 6、构件吊装就位时所有作业人员要互相照顾,互相提醒,在保护好自已的情况下还要照顾他人的安全; 7、吊装现场严禁任何人吸烟、打闹,严禁高空抛物,所有工具及螺栓必须装入工具袋内;所有吊装作业人员必须认真执行以上要求。 焊接时: 1、操作人员必须严格执行本工种的安全操作规程,并持证上岗; 2、进入施工现场的作业人员必须严格遵守总包及本项目部的各项安全生产制度; 3、进入施工现场必须正确使用个人防护用品, 高空作业必须挂好安全带; 4、现场施焊必须严格执行用火证制度,无用火证不得动火; 5、明火作业前必须清理作业点周围的可燃物及易燃物后方可施焊; 6、现场施焊时必须配备灭火器、消防桶、接火盆等灭火器材,并派专人看火; 7、使用与焊接有关的电动、气动设备及工具,必须合格有效,并定期进行检查; 8、电焊机一、二次线必须保证绝缘良好,双线到位,把线不准破损漏铜,严禁用钢筋、脚手架护栏当作回路; 9、设备棚内严禁堆放各类杂物,严禁在设备棚内吸烟; 10、气割设备(氧气、乙炔)必须保证5米安 一、关于发布国家标准《钢结构结构施工质 量验收规范》的通知 建标[2002]11号 根据我部“关于印发《二OOO至二OO一年度工程建设国家标准制订、修订计划》的通知”(建标[2001]87号)的要求,由冶金工业部建筑研究总院会同有关单位共同修订的《钢结构结构施工质量验收规范》,经有关部门会审,批准为国家标准,编号为GB50205-2001自2002年3月1日起施行。其中,4.2.1、4.3.1、4.4.1 、5.2.2 、5.2.4 、6.3.1 、8.3.1 、10.3.4 、11.3.5 、12.3.4 、14.2.2 、14.3.3为强制性条文,必须严格执行。原《钢结构结构施工质量验收规范》GB50205-95和《钢结构结构施工质量检验评定标准》GB50221-95同时废止。 本规范由建设部负责管理和对强制性条文的解释,冶金工业部建筑研究总院负责具体技术内容的解释,建设部标准定额研究所组织中国计划出版社出版发行。 中华人民共和国建设部 二OO二年一月十日 二、 前言 本规范是根据中华人民共和国建设部建标[2001]87号文“关于印发《二OOO年至二OO一年度工程建设国家标准制定、修订计划》的通知”的要求, 由冶金工业部建筑研究总院会同有关单位共同对原《钢结构结构施工质量验收规范》GB50205-95和《钢结构结构施工质量检验评定标准》GB50221-95修订而成的。 在修订过程中,编制组进行了广泛的调查研究,总结了我国钢结构工程施工质量验收的实践经验,按照“验评分离,强化验收,完善手段,过程控制”的指导方针,以现行国家标准《建设工程施工质量验收统一标准》GB50300为基础,进行全面修改,并以多种方式广泛征求了有关单位和专家的意见,对主要问题进行了反复修改,最后经审查定稿。 本规范共分15章,包括总则、术语、符号、基本规定、原材料及成口进场、焊接工程、紧固件连接工程、钢零部件加工工程、钢构件组装工程、钢网架结构安装工程、压型金属板工程、钢结构涂装工程、钢结构分部工程竣工验收以及9个附录。将钢结构工程原则上分成10个分项工程,每一个分项工程单独成章。“原材料及成品进场”虽不是分项工程,但将其单独列章是为了强调和强化原材料及成品进场准入,从源头上把好质量关。“钢结构分部工程竣工验收”单独列章是为了更好地便于质量验收工作的操作。 本规范将来可能需要进行局部修订,有关局部修订的信息和条文内容将刊登在《工程建设标准化》杂志上。 本规范以黑体字标志的条文为强制性条文。 1 总则 1.0.1为加强建筑工程质量管理,统一钢结构工程施工质量的验收,保证钢结婚工程质量,制定本规范。 一、编制依据 (1)《建设工程安全生产管理条例》及市政府相关部门发文; (2) 本项目工程图纸及合同文件; (3)《钢结构工程施工质量验收规范》GB50205-2001; (4) 实际的现场状况; (5)《建筑施工高处作业安全技术规范》JGJ80-91 (6)《建筑机械使用安全技术规程》JGJ33-2001 (7)《建筑施工安全检查标准》JGJ59-99 (8)《施工现场临时用电安全技术规范》JGJ46-2005 二、工程概况 1、本工程为*******************,位于****************,设计单位****,施工单位为*******。 2、2#厂房单层轻钢屋面结构,主厂房长为80.48米,建筑宽为54米,跨度为18米*3,主厂房柱距为8米;砼柱顶标高为11.1米,屋面流水均为1/15;建筑面积为4345.92平方米,屋面主体结构H型钢梁,檩条采用C型钢;我公司主要负责本工程的钢结构、彩钢板的制作和安装工作; 3、本工程工期紧,任务重,质量要求高,计划总施工工期为20个日历天,质量为合格。 三、作业环境 现场道路平坦并硬化,吊车行走路线采用300㎜厚道渣20吨压路机压实牢固并用石子找平,吊车停车点用钢板和枕木铺设,确保吊车安全运行不倾覆,水电齐全,具备吊装条件。 四、构件安装总量 本工程的主要构件数量及规格 2#厂房 构件布置见附图1-1 五、起重机械选用 (一)、钢屋架计算 1)、吊索受力的计算: A、每边吊索上的钢丝绳的受力: P=Q/2sinα 式中 P——每根吊索的拉力 Q——吊装构件的重量, α——吊索与水平线的夹角。 起重重量计算:本工程钢梁为4段,有中柱,根据本工程实际情况,在安装过程中先将两段GL1在地下用高强度螺栓拼装好,然后用汽车吊吊装,接着安装另一边的两段GL1。(见附图1-2:屋架梁吊装示意图) 第一安装单元重量计算:2.4吨×1.2(动力系数)=2.88吨 屋架吊装采用两点吊装法,根据公式S=P÷sin45o=2.88÷1.414=2.04吨备注:S—吊索拉力 P—起重重量 B、钢丝绳允许拉力按下列公式计算; Sg = Pm / K=α Pg / K Sg——钢丝绳的允许拉力(KN); Pm——钢丝绳的破断拉力(KN); Pg——钢丝绳的破断拉力总和 K——钢丝绳的安全系数 α——钢丝绳的破断拉力折算系数, 6×19+1 α=0.85; 6×37+1 α=0.82; 6×61+1 α=0.80; 钢丝绳的安全系数 Through the joint creation of clear rules, the establishment of common values, strengthen the code of conduct in individual learning, realize the value contribution to the organization.钢结构吊装工程安全技术 指导书正式版 钢结构吊装工程安全技术指导书正式 版 下载提示:此管理制度资料适用于通过共同创造,促进集体发展的明文规则,建立共同的价值观、培养团队精神、加强个人学习方面的行为准则,实现对自我,对组织的价值贡献。文档可以直接使用,也可根据实际需要修订后使用。 1、在柱、梁安装后面未设置浇筑楼板用的压型钢板时,为了便于柱子螺栓等施工的方便,需在钢梁上铺设适当数量的走道板。 2、在钢结构吊装时,为防止人员、物料和工具坠落或飞出造成安全事故,需铺设安全网。安全平网设置在梁面以上2米处,当楼层高度小于4.5m时,安全平网要求在建筑平面范围内满铺。安全竖网铺设在建筑物外围,防止人和物飞出造成安全事故。竖网铺设的高度一般为两节柱的高度。 3、为了便于接柱施工,在接柱处要设操作平台。平台固定在下节柱的顶部。 4、需在刚安装的钢梁上设置存放电焊机、空压机、氧气瓶、乙炔瓶等设备用的平台。设置距离符合安全生产的有关部门规定。 5、为便于施工登高,吊装柱子前要先将登高钢梯固定在钢柱上,为便于进行柱梁节点紧固高强螺栓和焊接,需在柱梁节点下方安装挂篮脚手。, 6、施工用的电动机械和设备均须接地,绝对不允许使用破损的电线和电缆,严防设备漏电。施工用电器设备和机械的电缆,须集中在一起,并随楼层的施工而逐节升高。每层楼面须分别设置配电箱。 第二部分钢结构工程 1 钢结构安装工程 1.1 单层钢结构安装施工工艺标准 1.1.1 总则 1.1.1.1 适用范围此工艺标准适用于单层钢结构安装工程的主体结构、地下钢结构、檩条及墙架等次要构件、钢平台、钢梯、护栏等的施工。 1.1.1.2 编制参考标准及规范(1)《钢结构工程施工质量验收规范》GB 50205—2001 (2) 《钢结构设计规范》GB 50017—2003 (3)《建筑工程施工质量验收统一标准》GB 50300—2001 1.1.2 术语、符号 1.1. 2.1术语 (1)零件:组成部件或构件的最小单元,如节点板、翼缘板等。 (2)部件:由若干零件组成的单元,如焊接H 形钢、牛腿等。 (3)构件:由零件或由零件和部件组成的钢结构基本单元,如梁、柱、支撑 等。 (4)抗滑移系数:高强度螺栓连接中,使连接件摩擦面产生滑动时的外力与垂直于摩擦面的高强度螺栓预拉力之和的比值。 (5)空间刚度单元:由构件构成的基本的稳定空间体系。 (6)预拼装:为检验构件是否满足安装质量要求而进行的拼装。 1.1. 2.2符号 (1)Q—重力; (2)q—单位面积上的负荷; (3)K—系数; (4)F—堆放面积; (5)1 —长度; (6)h—截面高度; (7)f —侧向弯曲矢高; (8)H—柱子高度。 1.1.3 基本规定 1.1.3.1 钢结构工程施工单位应具备相应的钢结构工程施工资质,施工现场质量管理应有相应的施工技术标准、质量管理体系、质量控制及检验制度,施工现场应有经项目技术负责人审批的施工组织设计、施工方案(或作业指导书)等技术文件。 1.1.3.2钢结构施工必须采用经过计量检定、校验合格的计量器具。 1.1.3.3钢结构工程质量验收应在施工单位自检的基础上,按照检验批、分项工程、分部(子分部)工程的程序进行。钢结构分部(子分部)工程中的分项工程划分应按照现行国家标准《建筑工程施工质量验收统一标准》GB 50300—2001 的规定执行。每项钢结构分项工程可按一个或分成若干个检验批进行验收。 1.1.3.4单层钢结构安装除执行本施工工艺标准外,尚应符合国家及行业的有关现行标准要求。 1.1.4 施工准备 单层钢结构安装工程施工准备阶段主要内容有:技术准备、机具设备准备、材料准备、作业条件准备等。 1.1.4.1 技术准备技术准备工作主要包含:编制施工组织设计、现场基础准备。 (1)编制单层钢结构安装施工组织设计主要内容包括:工程概况与特点;施工组织与部署;施工准备工作计划;施工进度计划;施工现场平面布置图;劳动力、机械设备、材料和构件供应计划;质量保证措施和安全措施;环境保护措施等。 在工程概况的编写中由于单层钢结构安装工程施工的特点,对于工程所在地的气候情况,尤其是雨水、台风情况要作详细的说明,以便于在工期允许的情况下避开雨期施工以保证工程质量,在台风季节到来前做好施工安全应对措施。 (2)基础准备 1)根据测量控制网对基础轴线、标高进行技术复核。如地脚螺栓预埋在钢结构施工前是由土建单位完成的,还需复核每个螺栓的轴线、标高,对超出规范要求的,必须采取相应的补救措施。如加大柱底板尺寸,在柱底板上按实际螺栓位置重新钻孔(或设计认可的其他措施)。 吊装时 1、所有参与吊装作业的人员必须遵守本工种的安全操作规程; 2、起重作业人员进入施工区域必须按规定戴好安全帽、系好下颚带,高空作业人员必须挂好安全带,穿防滑鞋,不许穿高跟鞋或拖鞋作业; 3、信号指挥在吊装过程中必须集中精力,使用对讲机指挥必须口齿清楚,将构件吨位提前告知塔吊司机; 4、信号指挥在吊装前必须对吊索具进行检查方可作业,构件吊装严禁卡环侧向受力; 5、塔吊司机在吊装过程中要集中精力,在听清信号及吨位的情况下进行操作,未听清信号不得擅自操作; 6、构件吊装就位时所有作业人员要互相照顾,互相提醒,在保护好自已的情况下还要照顾他人的安全; 7、吊装现场严禁任何人吸烟、打闹,严禁高空抛物,所有工具及螺栓必须装入工具袋内;所有吊装作业人员必须认真执行以上要求。 焊接时: 1、操作人员必须严格执行本工种的安全操作规程,并持证上岗; 2、进入施工现场的作业人员必须严格遵守总包及本项目部的各项安全生产制度; 3、进入施工现场必须正确使用个人防护用品,高空作业必须挂好安全带; 4、现场施焊必须严格执行用火证制度,无用火证不得动火; 5、明火作业前必须清理作业点周围的可燃物及易燃物后方可施焊; 6、现场施焊时必须配备灭火器、消防桶、接火盆等灭火器材,并派专人看火; 7、使用与焊接有关的电动、气动设备及工具,必须合格有效,并定期进行检查; 8、电焊机一、二次线必须保证绝缘良好,双线到位,把线不准破损漏铜,严禁用钢筋、脚手架护栏当作回路; 9、设备棚内严禁堆放各类杂物,严禁在设备棚内吸烟; 10、气割设备(氧气、乙炔)必须保证5米安全距离,两瓶距用火点不小于10米; 11、各种工具必须装入工具袋,严禁高空抛物; 12、切割钢柱耳板固定,严禁耳板自由坠落; 13、严禁在钢梁上无任何防护的情况下行走; 14、作业完毕后,要关闭电源、气源,并查看焊点周围情况,在确认无患后,方可离开. 第一节钢结构施工安全防护措施 1、吊装安全要求 钢结构安装采用定型式爬梯、靠梯及A型梯子解决人员上下的问题,部分柱梁安装处,因悬臂无法安设定型脚手时,需土建单位配合支搭钢管脚手架,主要是在地下室及坡顶,用柱头操作平台、吊篮,解决安装操作的问题,并搭设固定式走道板于设备平台,电焊机棚于安装操作点之间。 1.1钢柱上安装爬梯安全要求 安装前在钢柱上装设爬梯,一般为一柱一串梯,梯子分节组成,与柱同长,上部中部应与柱子拉直卡紧,下面与已安装层固定,严禁安装在柱外侧。安装层间设有靠梯,凡中部悬臂处设有A型梯,并设有防滑装置。要求每节柱的主梁安装完毕,即安装钢楼梯搭设好栏杆,在已安装完层及时安装电梯以供施工人员使用。梯上人员要站稳把牢,谨防失足坠落。不准两人合用一梯作业。 文件编号:TP-AR-L8184 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 钢结构吊装危险性预防 措施正式样本 钢结构吊装危险性预防措施正式样 本 使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 本公司在现场施工过程中,项目经理及各部门, 所有施工人员均须对施工现场的施工安全负责,各项 工作均须达到“优良文明工地”的要求。 1、安全管理 进行安全管理,重要的是必须使每个工作人员都 认识安全的重要性,并好安全准备工作,与安装工作 有关的一切人员均须将安全放于第一位,以防产生任 何意外事故,因此要共同做好安全工作,严格遵守现 场安全施工条例,以完成施工任务。 2、安全会议 由项目经理负责每周召开安全会议,要求所有班组长以上人员全部参加,通报一周安全工作情况,布署下周安全工作安排。 3、安全教育 每个施工人员均有安全手册,并接受过公司技术部门的专门培训,施工现场由安全管理员负责每天进行安全记录,每周进行一次安全教育,并将受教育情况记录在每个施工人员的安全手册上。 4、管理条例 4.1、全体安装施工人员,必须严格遵守总包方及本公司规定的劳动安全规定,树立“安全第一”观念,安全检查人员必须进行现场监督巡视检查。 4.2、全体安装施工人员必须配戴安全帽,安全带,穿防滑鞋在沿楼层边缘施工时,两柱之间须设有10mm 以上多股钢丝绳,作为供安全带钢结构安装高空作业安全措施

钢结构吊装安全技术要点正式样本

钢结构工程施工技术标准

钢结构吊装安全措施详细版

钢结构吊装安全技术要点

钢结构安装安全技术措施

钢结构工程吊装安全规范

钢结构施工技术方案

钢结构吊装安全保证措施

钢结构吊装安全保证措施(正式)

钢结构工程施工质量标准

钢结构吊装安全注意事项

钢结构吊装安全措施标准版本

GB50205-2019《钢结构结构施工质量验收规范》159页word

钢结构吊装安全专项方案

钢结构吊装工程安全技术指导书正式版

钢结构安装施工工艺标准

钢结构吊装安全措施

钢结构吊装危险性预防措施正式样本