FANUC刚性攻丝参数调整

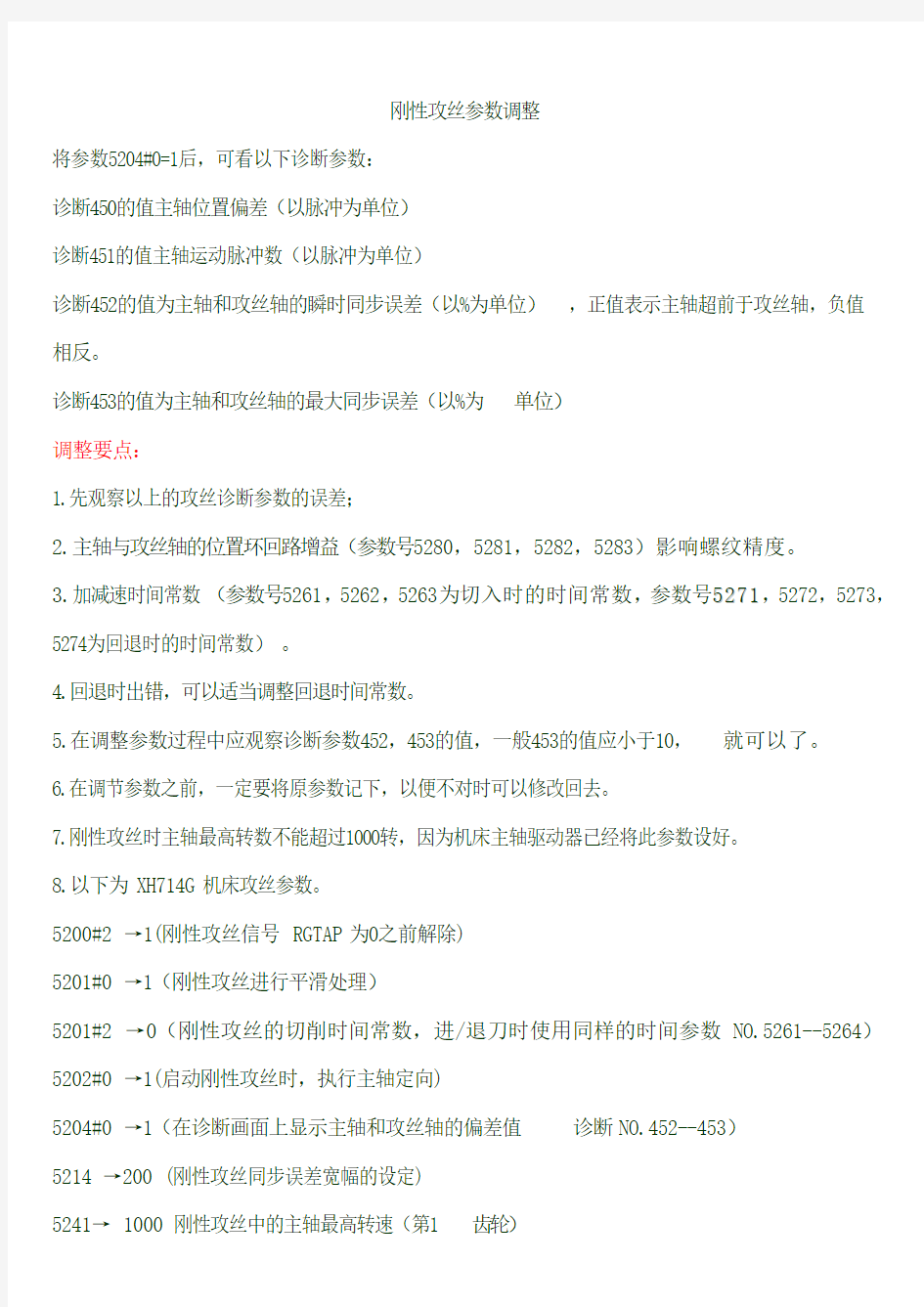

刚性攻丝参数调整

将参数5204#0=1后,可看以下诊断参数:

诊断450的值主轴位置偏差(以脉冲为单位)

诊断451的值主轴运动脉冲数(以脉冲为单位)

诊断452的值为主轴和攻丝轴的瞬时同步误差(以%为单位),正值表示主轴超前于攻丝轴,负值相反。

诊断453的值为主轴和攻丝轴的最大同步误差(以%为单位)

调整要点:

1.先观察以上的攻丝诊断参数的误差;

2.主轴与攻丝轴的位置环回路增益(参数号5280,5281,5282,5283)影响螺纹精度。

5271,5272,5273,3.加减速时间常数(参数号5261,5262,5263为切入时的时间常数,参数号5271

5274为回退时的时间常数)。

4.回退时出错,可以适当调整回退时间常数。

5.在调整参数过程中应观察诊断参数452,453的值,一般453的值应小于10,就可以了。

6.在调节参数之前,一定要将原参数记下,以便不对时可以修改回去。

7.刚性攻丝时主轴最高转数不能超过1000转,因为机床主轴驱动器已经将此参数设好。

8.以下为XH714G机床攻丝参数。

5200#2→1(刚性攻丝信号RGTAP为0之前解除)

5201#0→1(刚性攻丝进行平滑处理)

5201#2→0(刚性攻丝的切削时间常数,进/退刀时使用同样的时间参数NO.5261--5264)5202#0→1(启动刚性攻丝时,执行主轴定向)

5204#0→1(在诊断画面上显示主轴和攻丝轴的偏差值诊断NO.452--453)

5214→200(刚性攻丝同步误差宽幅的设定)

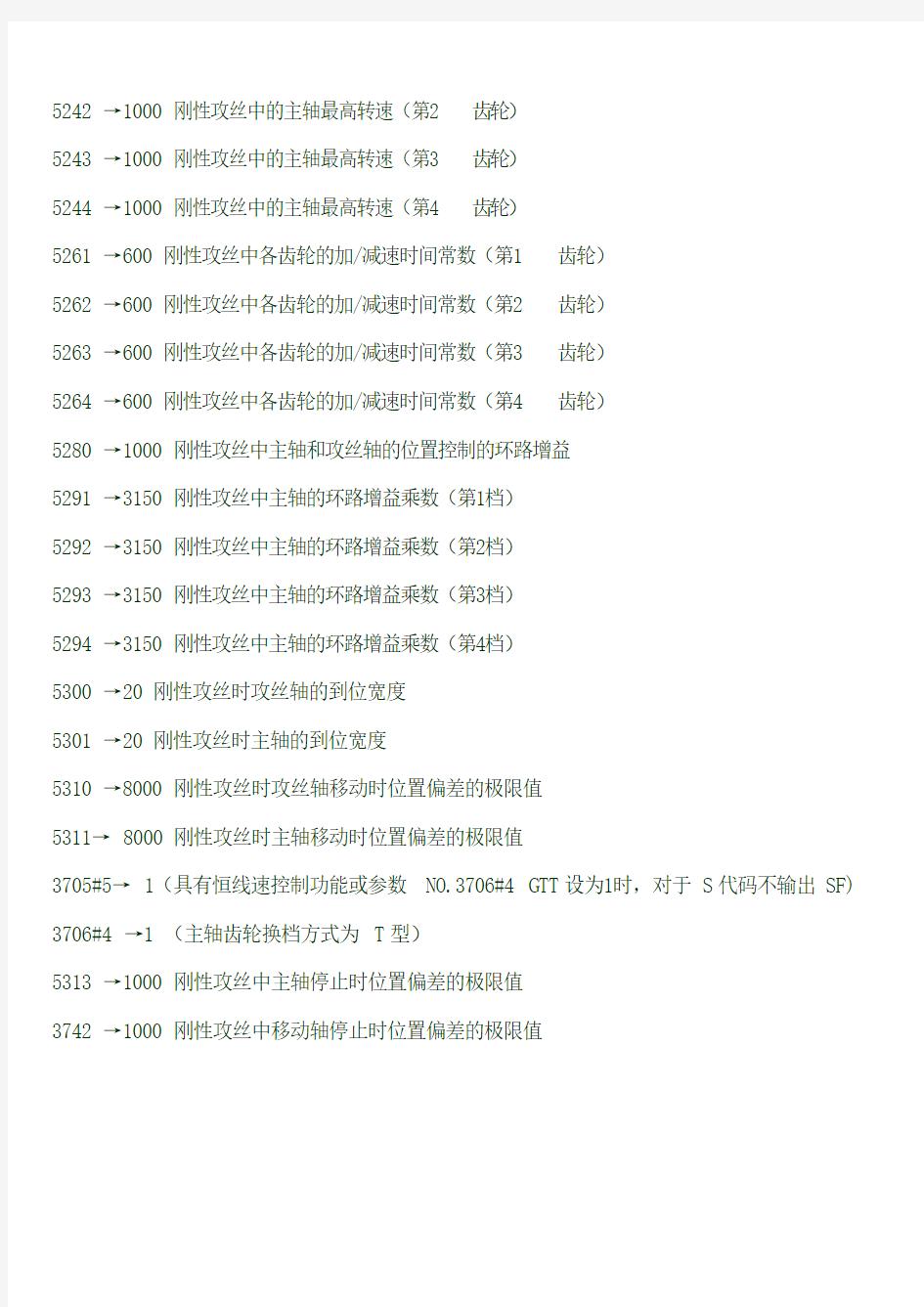

5241→1000刚性攻丝中的主轴最高转速(第1齿轮)

5242→1000刚性攻丝中的主轴最高转速(第2齿轮)

5243→1000刚性攻丝中的主轴最高转速(第3齿轮)

5244→1000刚性攻丝中的主轴最高转速(第4齿轮)

5261→600刚性攻丝中各齿轮的加/减速时间常数(第1齿轮)

5262→600刚性攻丝中各齿轮的加/减速时间常数(第2齿轮)

5263→600刚性攻丝中各齿轮的加/减速时间常数(第3齿轮)

5264→600刚性攻丝中各齿轮的加/减速时间常数(第4齿轮)

5280→1000刚性攻丝中主轴和攻丝轴的位置控制的环路增益

5291→3150刚性攻丝中主轴的环路增益乘数(第1档)

5292→3150刚性攻丝中主轴的环路增益乘数(第2档)

5293→3150刚性攻丝中主轴的环路增益乘数(第3档)

5294→3150刚性攻丝中主轴的环路增益乘数(第4档)

5300→20刚性攻丝时攻丝轴的到位宽度

5301→20刚性攻丝时主轴的到位宽度

5310→8000刚性攻丝时攻丝轴移动时位置偏差的极限值

5311→8000刚性攻丝时主轴移动时位置偏差的极限值

3705#5→1(具有恒线速控制功能或参数NO.3706#4GTT设为1时,对于S代码不输出SF) 3706#4→1(主轴齿轮换档方式为T型)

5313→1000刚性攻丝中主轴停止时位置偏差的极限值

3742→1000刚性攻丝中移动轴停止时位置偏差的极限值

刚性攻丝

设定参数实现刚性攻丝 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/反转指令, 然后再编人G84/G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住( 惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软( 铜或铝) 时, 螺纹精度将不能得到保证。还有一点要注意的是,

当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。 刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。因为有了这种同步关系, 即使由于惯量、加减速时间常数不同、负载波动而造成的主轴转动的角度或Z 轴移动的位置变化也不影响加工精度, 因为主轴转角与Z 轴进给是同步的, 在攻丝中不论任何一方受干扰发生变化, 则另一方也会相应变化, 并永远维持线性比例关系。如果我们用刚性攻丝加工螺纹孔, 可以很清楚地看到, 当Z 轴攻丝到达位置时, 主轴转动与Z 轴进给是同时减速并同时停止的, 主轴反转与Z 轴反向进给同样保持一致。正是有了同步关系, 丝锥夹头就用普通的钻夹头或更简单的专用夹头就可以了, 而且刚性攻丝时, 只要刀具( 丝锥) 强度允许, 主轴的转速能提高很多,4 000r/min 的主轴速度已经不在话下。加工效率提高 5 倍以上, 螺纹精度还得到保证, 目前已经成为加工中心不可缺少的一项主要功能。 2 刚性攻丝功能的实现 从电气控制的角度来看, 数控系统只要具有主轴角度位置控制和同步功能, 机床就能进行刚性攻丝, 当然还需在机床上加装反馈主轴角度的位置编码器。要正确地反映主轴的角度位置, 最好把

FANUC 攻丝相关参数 (1)

- 9 - 附录1:和批量钻孔、攻丝相关主要参数 设定项 0i Mate-MD 设定注意点 快移时间常数1 1620 X 轴 120 Y 轴 145 Z 轴 150 根据快速倍率100%时,TCMD 的波形确认最佳设定值,该参数对于批量打孔攻丝效率影响大,各轴单独进行优化 快移时间常数2 1621 X 轴 56 Y 轴 56 Z 轴 64 根据快速倍率100%时,TCMD 的波形确认最佳设定值,该参数对于批量打孔攻丝效率影响大,各轴单独进行优化 切削时间常数 1622 X 轴 64 Y 轴 64 Z 轴 64 在普通方式下加工时,对加工精度和效率有进一步要求时,在轴运行稳定前提下,可以设定更小值,三轴设定必须一致快速移动直线型定位 1401#1 1 固定设定值 前馈功能总生效(包括快速) 1800#3 1 固定设定值 切削/快速前馈切换 2214#4 1 固定设定值 快速位置前馈系数 2092 9900 (三轴一致)固定设定值 快速速度前馈系数 2069 50 (三轴一致)固定设定值 切削位置前馈系数 2144 9900 (三轴一致)固定设定值 切削速度前馈系数 2145 50 (三轴一致)固定设定值 快速/切削进给到位宽度切换 NO.1801#4 1 固定设定值 快速到位宽度 NO.1826 500 固定设定值 切削到位宽度 NO.1827 20 固定设定值 快速移动程序段间重叠功能生效 NO.1601#4 1 固定设定值 快速移动程序段重叠时减速比 NO.1722 50 固定设定值 切削时速度增益倍率 2107 X 轴 150 Y 轴 150 Z 轴 150 根据各轴频率响应测试,确认合理的伺服速度环增益,注意测试频率响应时需要将倍率值一起设定至NO2021中 切削/快速进给位置增益切换功能 2212#6 1 固定设定值 切削时位置增益 1825 5000 根据机床刚性,进行合理设定。快速时位置增益 2178 3000 建议设定值 刚性攻丝主轴最大转速 5241 5000r/min 建议设定值 刚性攻丝加减速时间常数 5261 350ms(直线型)确认同步误差在合理范围内的设定值 刚性攻丝回退时间常数 5271 0 回退不同时间常数时设定 刚性攻丝主轴和攻丝轴位置增益 5280 5000 设定值和NO4065~4069一致, 刚性攻丝时主轴电机电压 4085 100 建议设定值 刚性攻丝时主轴前馈功能 5203#2 1 建议设定值 主轴位置前馈系数 4344 9900 确认和Z 轴前馈系数设定一致主轴速度前馈系数 4037 50 确认和Z 轴前馈系数设定一致主轴电机励磁时间 4099 100 建议设定值

FANUC设定参数实现刚性攻丝

FANUC设定参数实现刚性攻丝 (大连机床集团有限责任公司黄贤鸿) 1 两种攻丝方式的比较 以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/ 反转指令, 然后再编人G84 /G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据F=丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住(惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以

及被加工件的材质较软(铜或铝) 时, 螺纹精度将不能得到保证。还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。 刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。因为有了这种同步关系, 即使由于惯量、加减速时间常数不同、负载波动而造成的主轴转动的角度或Z 轴移动的位置变化也不影响加工精度, 因为主轴转角与Z 轴进给是同步的, 在攻丝中不论任何一方受干扰发生变化, 则另一方也会相应变化, 并永远维持线性比例关系。如果我们用刚性攻丝加工螺纹孔, 可以很清楚地看到, 当Z 轴攻丝到达位置时, 主轴转动与Z 轴进给是同时减速并同时停止的, 主轴反转与Z 轴反向进给同样保持一致。正是有了同步关系, 丝锥夹头就用普通的钻夹头或更简单的专用夹头就可以了, 而且刚性攻丝时, 只要刀具(丝锥)强度允许,主轴的转速能提高很多,4000r/min 的主轴速度已经不在话下。加工效率提高 5 倍以上,螺纹精度还得到保证, 目前已经成为加工中心不可缺少的一项主要功能。 2 刚性攻丝功能的实现 从电气控制的角度来看, 数控系统只要具有主轴角度位置控制和同

FANUCOi 刚性攻牙参数

FANUCOi 刚性攻牙参数 FANUC Oi 系统开通刚性攻牙功能需要设定参数仅供参考。将参数 No.5200#0 设置为 1,修改以下参数:攻丝最高主轴转速 N0.5241 - N0.5244 主轴与攻丝轴的时间常数 N0.5261 - No.5264 刚性攻丝轴回路增益 N0.5280 - N0.5284 刚性攻丝时攻丝轴移动位置偏差量的极限值N0.5310 刚性攻丝时主轴移动位置偏 差量的极限值 N0.5311 刚性攻丝时的攻丝轴停止时的位置偏差量极限值 N0.5312 刚性攻丝时的主轴停止时的位置偏差量极限值 N0.5313 。如下列: (1) 每分钟进给编程右螺纹G94; Z 轴每分钟进给M3Sl000;主轴正转(1000r/min) G9O G84 X-300.Y-250.Z-150.R-120. P300 F1000;右螺纹攻丝 , 螺距 lmm 左螺 纹G94; Z 轴每分钟进给M4Sl000; 主轴反 转(1000r/min) G9O G74X-300.Y-250.Zl50.R-120.P300 F1000; 左螺纹攻丝 , 螺距 lmm (2) 每 转 ( 主轴 ) 进给编程右螺纹G95; Z 轴进给 / 主轴每转M3 S1000; 主轴正转 (1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1.0; 右螺纹攻 丝 , 螺距 1mm 右螺纹G95;Z 轴进给 / 主轴每转M4S1000;主轴反转 (1000r/min) G90 G74 X-300.Y-250.Z150.R-120. P300 F1.0; 左螺纹攻丝 , 螺距 l mm 以上 刚性攻丝编程由于将参数 No.5200#0 设置为 1, 固定循环 G84/ 成为刚性攻丝的指令 , 所以它的编程格 式就完全与原固定循环 G84/G74 普通攻丝是一样的

刚性攻丝&柔性攻丝

理论上,攻螺纹时,当主轴转一转,Z轴的进给总量应该等于丝锥的螺距。即:P=F/S 式中P—丝锥的螺距,mm F—Z轴的送给量,mm/min S—主轴转速,r/min 一般的攻螺纹功能,主轴的转速和Z 轴的进给是独立控制,因此上面的条件可能并不满足。特别在孔的底部,主轴和Z 轴的转速降低并停止,然后它们反转,而且转速增加,由于各自独立执行加、减速,因此上面的条件更可能不满足。为此,通常由装在攻丝夹头内部的弹簧对进给量进行补偿以改善攻螺纹的精度。 如果控制主轴的旋转和Z 轴的进给总是同步,那么攻丝的精度就可以得到保证。这种方法称为“刚性攻丝”。这时主轴的运行从速度系统变成位置系统运行。 在加工中心上面攻丝时,要求丝锥的进给和旋转必须同步,即:进给量=转速×螺距,以防止拉断丝锥。这样就必须要去伺服电机来驱动主轴,要求在主轴上面增加位置传感器,对主轴传动机构的间隙和惯量都会有严格的要求。如果机床不具备这样的条件,只能选择柔性攻丝,在丝锥夹头中增加弹性装置,若产生不同步,弹性装置的伸缩量会补偿丝锥的进给量和“转速×螺距”的差值。此即柔性攻丝。很多工厂在加工中心上,工件装夹稳定的时候使用柔性攻丝。其实在加工条件好的情况下,使用柔性攻丝犹如画蛇添足。刚性攻丝就是要求丝锥的旋转角度和轴向进给严格配比,即使在加速、减速、反转等过程也不例外。 刚性攻丝的刀具夹持系统通常比柔性攻丝的刀具夹持系统价格低一些,螺纹长度的控制也更为精确,螺纹精度比柔性攻丝好。但柔性攻丝可选择扭距过载保护,这一点刚性攻丝不能做到。通常柔性攻丝的丝锥寿命要比刚性攻丝的长。 现在有专用刚性攻丝丝锥,螺纹部分较柔性攻丝丝锥短,带侧固槽,寿命比柔性攻丝要长。

FANUC Oi 刚性攻丝

FANUC Oi 系统开通刚性攻牙功能需要设定参数仅供参考。 将参数 No.5200#0 设置为 1,修改以下参数:攻丝最高主轴转速 N0.5241 - N0.5244 主轴与攻丝轴的时间常数 N0.5261 - No.5264 刚性攻丝轴回路增益 N0.5280 - N0.5284 刚性攻丝时攻丝轴移动位置偏差量的极限值N0.5310 刚性攻丝时主轴移动位置偏差量的极限值 N0.5311 刚性攻丝时的攻丝轴停止时的位置偏差量极限值 N0.5312 刚性攻丝时的主轴停止时的位置偏差量极限值 N0.5313 。如下列: (1) 每分钟进给编程右螺纹G94; Z 轴每分钟进给M3Sl000;主轴正转(1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1000;右螺纹攻丝 , 螺距 lmm 左螺纹G94; Z 轴每分钟进给M4Sl000; 主轴反转(1000r/min) G9O G74 X-300.Y-250.Zl50.R-120.P300 F1000; 左螺纹攻丝 , 螺距 lmm (2) 每转 ( 主轴 ) 进给编程右螺纹G95; Z 轴进给 / 主轴每转M3S1000; 主轴正转 (1000r/min) G9O G84X-300.Y-250.Z-150.R-120. P300 F1.0; 右螺纹攻丝 , 螺距 1mm 右螺纹G95;Z 轴进给 / 主轴每转M4S1000;主轴反转 (1000r/min) G90 G74 X-300.Y-250.Z150.R-120. P300 F1.0; 左螺纹攻丝 , 螺距 l mm 以上刚性攻丝编程由于将参数 No.5200#0 设置为 1, 固定循环 G84/ 成为刚性攻丝的指令 , 所以它的编程格式就完全与原固定循环 G84/G74 普通攻丝是一样的

CNC机床钻孔、攻丝切削参数_图文(精)

普通螺纹底孔刀号钻头转速钻头进给丝锥转速丝锥进给细螺纹底孔直径通用管螺纹 底孔直径钻头转速钻头进给M4×0.7 3.33950901/4″11.5600160 M5×0.8 4.24900904453562/8″15430120 M6×155(198501804254251/2″18.7340100 M8×1.25 6.76(20800200500625 3/4″24.2270150M10×1.58.57(21700300500750M12×1.2510.7 M12×1.7510.28(22630280500875M16×1.514.5 M16×213.99(23460220400800M20×1.518.5 M20×2.517.410(24365180320800M20×1.518.5 M24×32111(25340160250750 M30X3.526.5250125200700 M10×1912(26700180500500 NPT1/8″8.714 7001807、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 CNC机床常用普通螺纹钻孔参数表

丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 加工过程: 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。

攻丝的要点

攻丝的要点 (1)工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角。 (2)工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴线是否垂直于工件的平面。 (3)在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1-2圈时,仔细检查和校正丝锥的位置。一般切入3-4圈螺纹时,丝锥位置应正确无误。以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏。 (4)攻丝时,每扳转绞手1/2-1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象。 (5)攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑。 (6)攻塑性材料的螺孔时,要加润滑冷却液。对于钢料,一般用机没或浓度较大的乳化液要求较高的可用菜油或二硫化钼等。对于不锈钢,可用30号机油或硫化油。 (7)攻丝过程中换用后一支丝锥时,要用手先旋入已攻出和螺纹中,至不能再旋进时,然后用绞手扳转。在末锥攻完退出时,也要避免快速转动绞手,最好用手旋出,以保证已攻好的螺纹质量不受影响。 (8)机攻时,丝锥与螺孔要保持同轴性。 (9)机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙。 (10)机攻时的切削速度,一般钢料为6-15米/分;调质钢或较硬的钢料为5-1 0米/分;不锈钢为2-7米/分;铸铁为8-10米/分。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。 “刚性攻丝” 又称“同步进给攻丝”。刚性攻丝循环将主轴旋转与进给同步化,以匹配特定的螺纹节距需要。由于往孔中的进给是同步化的,因此在理论上讲不能采用带任何张力压缩的整体丝锥夹。 但是,在实际生产中这方面所存在的问题是,机床无法与正在使用的特定丝锥节距精确匹配。在机床所加工的螺纹与丝锥实际节距之间总存在细微的差异。如果采用整体丝锥夹,则该差异对丝锥寿命以及螺纹质量具有决定性的影响,因为在丝锥上要施加额外的轴向作用力。 如果采用带张力压缩浮动的丝锥夹,则丝锥寿命以及螺纹质量将大大提高,因为消除了丝锥上这些额外的轴向作用力。对传统张力压缩丝锥夹存在的问题是,它们会引起攻丝深度方面较大的变化。随着丝锥变钝,将丝锥启动到孔内所需要的压力增加,在丝锥开始切削之前在丝锥驱动器内所用的压缩行程更大。结果是攻丝深度较浅。 刚性攻丝的主要优点之一是在盲孔加工中可以精确控制深度。为了精确而一致地加工工件,需要采用具有足够补偿的丝锥夹来实现较高的丝锥寿命,而不在深度控制方面引起任何变化。

广数圆度误差调试指导说明书

圆度误差调试指导 原理说明: 18XP系列世纪星硬件设计具有可以采集脉冲数据的特性,因而可以来对走圆过程中的X轴与Y轴的脉冲进行采集与分析,带有采集功能的18XP设 计了通过图形界面的方式来显示两轴的同步误差,对两个进给轴插补铣圆的轨 迹进行同步描绘并显示出误差精度,以便分析后进行相关参数调整,将铣削圆 度误差控制在较小的范围内。 接线说明: 1.0.3m 电缆和2m 电缆共同的DB15头孔接到21(或18)世纪星的轴口 2.0.3m 电缆的DB15头针接到21(或18)世纪星的轴口指令线上 3.2m 电缆的另一DB15头孔接到18XP的轴口上 [注意]:以上接线中,21(或18)系统的X轴与18XP的X轴连接;21(或 18)系统的Y轴与18XP的Y轴连接 18XP调试18系列世纪星的接线见<刚性攻丝调试指导说明书>附图1 18XP调试21系列世纪星的接线见<刚性攻丝调试指导说明书>附图2 参数设置: 在21的轴参数中设置以下几个参数: 1、外部脉冲当量分子:18XP跟21设置成一致; 2、外部脉冲当量分母:18XP设置成21的值乘以4;例如,21若为2, 则18XP需设置成8; 3、电机每转脉冲数:18XP设置成21的值乘以4;例如,21若为2500, 则18XP设置成10000; 4、是否带反馈:18XP和21都需设置成45(带反馈); 在18的轴参数中设置以下几个参数: 5、外部脉冲当量分子:18XP跟18设置成一致; 6、外部脉冲当量分母:18XP跟18设置成一致; 7、电机每转脉冲数:18XP跟18设置成一致; 8、是否带反馈:18XP和21都需设置成45(带反馈); 另外18XP中要设置: 1、要查看18XP中:“诊断”-“伺服调试”-“轴设置”中是否为系统默 认设置,即(x y z c):(0 1 2 0),若不是,则改为如此。 2、要查看18XP中:“诊断”-“伺服调试”-“轮廓误差”-“参数设置” 中是否为系统默认设置,即radius =20 ,此值与18XP系统自带的G代码程序 O00F1中的铣圆半径值20一致;若要修改圆半径,则这两个值都要修改成一 致。

设定参数实现刚性攻丝

设定参数实现刚性攻丝 (大连机床集团有限责任公司黄贤鸿) 1 两种攻丝方式的比较 以前的加工中心为了攻丝 , 一般都是根据所选用的丝锥和工艺要求 , 在加工程序中编入一个主轴转速和正 /反转指令 , 然后再编人 G84/G74 固定循环 , 在固定循环中给出有关的数据 , 其中 Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出 , 这样才能加工出需要的螺孔来。虽然从表面上看主轴转速与进给速度是根据螺距配合运行的 , 但是主轴的转动角度是不受控的 , 而且主轴的角度位置与 Z 轴的进给没有任何同步关系 , 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程 , 主轴要加速-制动-加速-制动 , 再加上在切削过程中由于工件材质的不均匀 , 主轴负载波动都会使主轴速度不可能恒定不变。对于进给 Z 轴 , 它的进给速度和主轴也是相似的 , 速度不会恒定 , 所以两者不可能配合得天衣无缝。这也就是当采用这种方式攻丝时 , 必须配用带有弹簧伸缩装置的夹头 , 用它来补偿 Z 轴进给与主轴转角运动产生的螺距误差。如果我们仔细观察上述攻丝过程 , 就会明显地看到 , 当攻丝到底 ,Z 轴停止了而主轴没有立即停住 ( 惯量 ), 攻丝弹簧夹头被压缩一段距离 , 而当 Z 轴反向进给时 , 主轴正在加速 , 弹簧夹头被拉伸 , 这种补偿弥补了控制方式不足造成的缺陷 , 完成了攻丝的加工。对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求 , 但对于螺纹精度要求较高 ,6H 或以上的螺纹以及被加工件的材质较软 ( 铜或铝 ) 时 , 螺纹精度将不能得到保证。还有一点要注意的是 , 当攻丝时主轴转速越高 ,Z 轴进给与螺距累积量之间的误差就越大 , 弹簧夹头的伸缩范围也必须足够大 , 由于夹头机械结构的限制 , 用这种方式攻丝时 , 主轴转速只能限制在 600r/min 以下。 刚性攻丝就是针对上述方式的不足而提出的 , 它在主轴上加装了位置编码器 , 把主轴旋转的角度位置反馈给技控系统形成位置闭环 , 同时与 Z 轴进给建立同步关系 , 这样就严格保证了主轴旋转角度和 Z 轴进给尺寸的线生比例关系。因为有了这种同步关系 , 即使由于惯量、加减速时间常数不同、负载波动而造成的主轴转动的角度或 Z 轴移动的位置变化也不影响加工精度 , 因为主轴转角与 Z 轴进给是同步的 , 在攻丝中不论任何一方受干扰发生变化 , 则另一方也会相应变化 , 并永远维持线性比例关系。如果我们用刚性攻丝加工螺纹孔 , 可以很清楚地看到 , 当 Z 轴攻丝到达位置时 , 主轴转动与 Z 轴进给是同时减速并同时停止的 , 主轴反转与 Z 轴反向进给同样保持一致。正是有了同步关系 , 丝锥夹头就用普通的钻夹头或更简单的专用夹头就可以了 , 而且刚性攻丝时 , 只要刀具 ( 丝锥 ) 强度允许 , 主轴的转速能提高很多 ,4 000r/min 的主轴速度已经不在话下。加工效率提高 5 倍以上, 螺纹精度还得到保证 , 目前已经成为加工中心不可缺少的一项主要功能。 2 刚性攻丝功能的实现 从电气控制的角度来看 , 数控系统只要具有主轴角度位置控制和同步功能 , 机床就能进行刚性攻丝 , 当然还需在机床上加装反馈主轴角度的位置编码器。要正确地反映主轴的角度位置 , 最好把编码器与主轴同轴联接 , 如果限于机械结构必需通过传动链联接时 , 要坚持 1:1 的传动比 , 若用皮带 , 则非同步带不可。还有一种可能 , 那就是机床主轴和主轴电动机之间是直连 , 可以借用主轴电动机本身带的内部编码器作主轴位置反馈 , 节省二项开支。

翻孔攻丝与螺母-尺寸参数与比较

钣金件上的螺母、螺钉的结构形式 铆接螺母 铆接螺母常见的形式有压铆螺母柱、压铆螺母、涨铆螺母、拉铆螺母、浮动压铆螺母 压铆螺母柱 压铆就是指在铆接过程中,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式,压铆的非标螺母有两种,一种是压铆螺母柱,一种是压铆螺母。采用此种铆接形式实现和基材的连接的,此种铆接形式通常要求铆接零件的硬度要大于基材的硬度。普通低碳钢、铝合金板、铜板板材适合于压接压铆螺母柱,对于不锈钢和高碳钢板材因为材质较硬,需要特制的高强度的压铆螺母柱,不仅价格很高,而且压接困难,压接不牢靠,压接后容易脱落,厂家为了保证可靠性,常常需要在螺母柱的侧面加焊一下,工艺性不好,因此,有压铆螺母柱和压铆螺母的钣金零件尽可能不采用不锈钢。包括压铆螺钉、压铆螺母也是这种情况,不合适在不锈钢板材上使用。 压铆螺母柱的压接过程如图1-41所示: 图 1-41 压铆过程示意图 压铆螺母 压铆螺母的压接过程如图1-42所示:

图 1-42 压铆过程示意图 涨铆螺母 涨铆就是指在铆接过程中,铆装螺钉或螺母的部分材料在外力作用下发生塑性变形,和基体材料形成紧配合,从而实现两个零件的可靠连接的方式。常用的ZRS等等就是采用此种铆接型式实现和基材的连接的。涨铆工艺比较简单,连接强度较低,通常用在对紧固件高度有限制,且承受扭距不大的情况。如图1-43所示: 图1-43涨铆过程示意图 拉铆螺母 拉铆是指在铆接过程中,铆接件在外界拉力的作用下,发生塑性变形,其变形的位置通常在专门设计的部位,靠变形部位夹紧基 材来实现可靠的连接。常用的拉铆螺母就是采用此种铆接型式实现和基材的连接的。拉铆使用专用的铆枪进行铆接,多用在安装空间较小,无法使用通用铆接工装的情况,例如封闭的管材。如图1-44所示: 图 1-44拉铆过程示意图 浮动压铆螺母 有些钣金结构上的铆装螺母,因为整体机箱结构复杂,结构的积累误差太大,以致这些铆装螺母的相对位置误差很大,造成其它零件装配困难,在相应的压铆螺母位置上采用压

刚性攻丝参数设置

刚性攻丝参数设置 1.与主轴相关参数 4000#0=0 主轴与电机的旋转方向一致 4001#4=0 主轴传感器安装方向与主轴旋转方向一致 、4002#3,2,1,0=0,0,1,0 在主轴传感器上用位置编码器4003#7,6,5,4=0,0,0,0,主轴传感器的齿轮比设定1:1 2. 刚性攻丝参数 5101.6=1 攻丝到孔底时输出在反转 5112=3 攻丝时主轴正转的M代码 5113=3 攻丝时主轴反转的M代码 5200.0=1 刚性攻丝(没设为弹性攻丝) 5204=1 在诊断上显示刚性攻丝的同步偏差 5211=100 刚性攻丝退刀时的倍率 5241=2500 刚性攻丝时主轴最高转速1 5242=2500 刚性攻丝时主轴最高转速1 5261=100 主轴和攻丝轴的直线加减速的时间常数1 5262=100 主轴和攻丝轴的直线加减速的时间常数1 5300=10 刚性攻丝时攻丝轴的到位宽度 5301=50 刚性攻丝时主轴的到位宽度 5310=13000 刚性攻丝时攻丝轴移动时位移偏差 5311=30000 刚性攻丝时主轴移动时位移偏差 5312=200 刚性攻丝时攻丝轴停止时位移偏差 5313=500 刚性攻丝时主轴停止时位移偏差 1620=200 快速移动直线加/减速时间常数 1621=200 快速移动铃型加/减速时间常数 5314= 刚性攻丝时攻丝轴移动时位移偏差(当设定值超出5310的设定范围,可设本参数) 5280=3000 刚性攻丝中主轴与攻丝轴的位置控制的环路增益 与4065—4068一致 注:1、机床震动时可把5280改小 2、当有位置偏差报警时可修改上述相应位置偏差参数(不同机型参数可根据情况修改) 3.主轴定向参数 4015#0=1 定向有效 4031 定向角度 4.刚性攻丝指令程序 M03S300 M29S300 G84Z-50R2F1 G80 M30

攻牙底孔参数

攻牙底孔的使用参数表 一、螺紋下孔徑表 1、公制粗牙螺紋JIS B 0209-1982(單位:mm) 螺纹尺寸钻头直径螺纹下孔徑內螺紋小徑 最小直径最大直径 M1×0.25 0.75 0.78 (80%) 0.729 0.785 1.1 ×0.25 0.85 0.88 (80%) 0.829 0.885 1.2 ×0.25 0.95 0.98 (80%) 0.929 0.985 1.4 ×0.3 1.1 1.14 (80%) 1.075 1.142 1.6 ×0.35 1.25 1.32 (75%) 1.221 1.321 1.8 ×0.35 1.45 1.52 (75%) 1.421 1.521 2×0.4 1.6 1.65 (80%) 1.567 1.679 2.2 ×0.45 1.75 1.83 (75%) 1.713 1.838 2.5 ×0.45 2.1 2.13 (75%) 2.013 2.138 3×0.5 2.5 2.59 (75%) 2.459 2.599 3.5 ×0.6 2.9 3.01 (75%) 2.850 3.010 4×0.7 3.3 3.39 (80%) 3.242 3.422 4.5 ×0.75 3.8 3.85 (80%) 3.688 3.878 5×0.8 4.2 4.31 (80%) 4.134 4.334 6×1 5 5.13 (80%) 4.917 5.153 7×1 6 6.13 (80%) 5.917 6.153 8×1.25 6.8 6.85 (85%) 6.647 6.912 9×1.25 7.8 7.85 (85%) 7.647 7.912 10×1.5 8.5 8.62 (85%) 8.376 8.676 11×1.5 9.5 9.62 (85%) 9.376 9.676 12×1.75 10.3 10.40 (85%) 10.106 10.441 14×2 12 12.2 (85%) 11.835 12.210 16×2 14 14.2 (85%) 13.835 14.210 18×2.5 15.5 15.7 (85%) 15.294 15.744 20×2.5 17.5 17.7 (85%) 17.294 17.744 22×2.5 19.5 19.2 (85%) 19.294 19.744 24×3 21 21.2 (85%) 20.752 21.252 27×3 24 24.2 (85%) 23.752 24.252 30×3.5 26.5 26.6 (90%) 26.211 26.771 33×3.5 29.5 29.6 (90%) 29.211 29.771 36×4 32 32.1 (90%) 31.670 32.270 39 ×4 35 35.1 (90%) 34.670 35.270 42 ×4.5 37.5 37.6 (90%) 37.129 37.799 45 ×4.5 40.5 40.6 (90%) 40.129 40.799 48 ×5 43 43.1 (90%) 42.587 43.297 註(1)M1.4以下等級:5H、M1.6以上等級:6H (2)基於JIS B 0209-1982標準

FANUC系统设定参数实现刚性攻丝

FANUC系统设定参数实现刚性攻丝 两种攻丝方式的比较:以前的加工中心为了攻丝 , 一般都是根据所选用的丝锥和工艺要求 , 在加工程序中编入一个主轴转速和正 /反转指令 , 然后再编人 G84/G74 固定循环 , 在固定循环中给出有关的数据 , 其中 Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出 , 这样才能加工出需要的螺孔来。虽然从表面上看主轴转速与进给速度是根据螺距配合运行的 , 但是主轴的转动角度是不受控的 , 而且主轴的角度位置与 Z 轴的进给没有任何同步关系 , 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程 , 主轴要加速-制动 -加速-制动 , 再加上在切削过程中由于工件材质的不均匀 , 主轴负载波动都会使主轴速度不可能恒 定不变。对于进给 Z 轴 , 它的进给速度和主轴也是相似的 , 速度不会恒定 , 所以两者不可能配合得天衣无缝。这也就是当采用这种方式攻丝时 , 必须配用带有弹簧伸缩装置的夹头 , 用它来补偿 Z 轴进给与主轴转角运动产生的螺距误差。如果我们仔细观察上述攻丝过程 , 就会明显地看到 , 当攻丝到底 ,Z 轴停止了而主轴没有立即停住 ( 惯量 ), 攻丝弹簧夹头被压缩一段距离 , 而当 Z 轴反向进给时 , 主轴正在加速 , 弹簧夹头被拉伸 , 这种补偿弥补了控制方式不足造成的缺陷 , 完成了攻丝的加工。对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求 , 但对于螺纹精度要求较高 ,6H 或以上的螺纹以及 被加工件的材质较软 ( 铜或铝 ) 时 , 螺纹精度将不能得到保证。还有一点要注意的是 , 当攻丝时主轴转速越高 ,Z 轴进给与螺距累积量之间的误差就越大 , 弹簧夹头的伸缩范围也必须足够大 , 由于夹头 机械结构的限制 , 用这种方式攻丝时 , 主轴转速只能限制在 600r/min 以下。 刚性攻丝就是针对上述方式的不足而提出的 , 它在主轴上加装了位置编码器 , 把主轴旋转的角度位置反馈给技控系统形成位置闭环 , 同时与 Z 轴进给建立同步关系 , 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。因为有了这种同步关系 , 即使由于惯量、加减速时间常数不同、负载波动而造成的主轴转动的角度或 Z 轴移动的位置变化也不影响加工精度 , 因为主轴转角与 Z 轴进给是同步的 , 在攻丝中不论任何一方受干扰发生变化 , 则另一方也会相应变化 , 并永远维持线性比例关系。如果我们用刚性攻丝加工螺纹孔 , 可以很清楚地看到 , 当 Z 轴攻丝到达位置时 , 主轴转动与 Z 轴进给 是同时减速并同时停止的 , 主轴反转与 Z 轴反向进给同样保持一致。正是有了同步关系 , 丝锥夹头就用普通的钻夹头或更简单的专用夹头就可以了 , 而且刚性攻丝时 , 只要刀具 ( 丝锥 ) 强度允许 , 主 轴的转速能提高很多 ,4 000r/min 的主轴速度已经不在话下。加工效率提高 5 倍以上, 螺纹精度还得到保证 , 目前已经成为加工中心不可缺少的一项主要功能。 刚性攻丝功能的实现:从电气控制的角度来看 , 数控系统只要具有主轴角度位置控制和同步功能 , 机床就能进行刚性攻丝 , 当然还需在机床上加装反馈主轴角度的位置编码器。要正确地反映主轴的角度位置 , 最好把编码器与主轴同轴联接 , 如果限于机械结构必需通过传动链联接时 , 要坚持 1:1 的传动 比 , 若用皮带 , 则非同步带不可。还有一种可能 , 那就是机床主轴和主轴电动机之间是直连 , 可以借用主轴电动机本身带的内部编码器作主轴位置反馈 , 节省二项开支。除去安装必要的硬件外 , 主要的工作是梯形图控制程序的设计调试。市面上有多种数控系统 , 由于厂家不同 , 习惯各异 , 对刚性攻丝的信号安排和处理是完全不一样的。我们曾经设计和调试过几种常用数控系统的刚性攻丝控制程序 , 都比较繁琐。调试人员不易理解梯形图控制程序 , 特别是第一台样机调试周期长 , 不利于推广和使用。尽管如此 , 加工中心有了该项功能 , 扩大了加工范围 , 受到用户的青睐。

FANUC系统设定参数实现刚性攻丝

FANUC系统设定参数实现刚性攻丝 1 两种攻丝方式的比较

以前的加工中心为了攻丝, 一般都是根据所选用的丝锥和工艺要求, 在加工程序中编入一个主轴转速和正/反转指令, 然后再编人G84/G74 固定循环, 在固定循环中给出有关的数据, 其中Z 轴的进给速度是根据 F =丝锥螺距×主轴转速得出, 这样才能加工出需要的螺孔来。虽然从表面上看主轴转速与进给速度是根据螺距配合运行的, 但是主轴的转动角度是不受控的, 而且主轴的角度位置与Z 轴的进给没有任何同步关系, 仅仅依靠恒定的主轴转速与进给速度的配合是不够的。主轴的转速在攻丝的过程中需要经历一个停止-正转-停止-反转-停止的过程, 主轴要加速-制动-加速-制动, 再加上在切削过程中由于工件材质的不均匀, 主轴负载波动都会使主轴速度不可能恒定不变。对于进给Z 轴, 它的进给速度和主轴也是相似的, 速度不会恒定, 所以两者不可能配合得天衣无缝。这也就是当采用这种方式攻丝时, 必须配用带有弹簧伸缩装置的夹头, 用它来补偿Z 轴进给与主轴转角运动产生的螺距误差。如果我们仔细观察上述攻丝过程, 就会明显地看到, 当攻丝到底,Z 轴停止了而主轴没有立即停住( 惯量), 攻丝弹簧夹头被压缩一段距离, 而当Z 轴反向进给时, 主轴正在加速, 弹簧夹头被拉伸, 这种补偿弥补了控制方式不足造成的缺陷, 完成了攻丝的加工。对于精度要求不高的螺纹孔用这种方法加工尚可以满足要求, 但对于螺纹精度要求较高,6H 或以上的螺纹以及被加工件的材质较软( 铜或铝) 时, 螺纹精度将不能得到保证。还有一点要注意的是, 当攻丝时主轴转速越高,Z 轴进给与螺距累积量之间的误差就越大, 弹簧夹头的伸缩范围也必须足够大, 由于夹头机械结构的限制, 用这种方式攻丝时, 主轴转速只能限制在600r/min 以下。

刚性攻丝就是针对上述方式的不足而提出的, 它在主轴上加装了位置编码器, 把主轴旋转的角度位置反馈给技控系统形成位置闭环, 同时与Z 轴进给建立同步关系, 这样就严格保证了主轴旋转角度和Z 轴进给尺寸的线生比例关系。因为有了这种同步关系, 即使由于惯量、加减速时间常数不同、负载波动而造成的主轴转动的角度或Z 轴移动的位置变化也不影响加工精度, 因为主轴转角与Z 轴进给是同步的, 在攻丝中不论任何一方受干扰发生变化, 则另一方也会相应变化, 并永远维持线性比例关系。如果我们用刚性攻丝加工螺纹孔, 可以很清楚地看到, 当Z 轴攻丝到达位置时, 主轴转动与Z 轴进给是同时减速并同时停止的, 主轴反转与Z 轴反向进给同样保持一致。正是有了同步关系, 丝锥夹头就用普通的钻夹头或更简单的专用夹头就可以了, 而且刚性攻丝时, 只要刀具( 丝锥) 强度允许, 主轴的转速能提高很多,4 000r/min 的主轴速度已经不在话下。加工效率提高5 倍以上, 螺纹精度还得到保证, 目前已经成为加工中心不可缺少的一项主要功能。

2 刚性攻丝功能的实现

从电气控制的角度来看, 数控系统只要具有主轴角度位置控制和同步功能, 机床就能进行刚性攻丝, 当然还需在机床上加装反馈主轴角度的位置编码器。要正确地反映主轴的角度位置, 最好把编码器与主轴同轴联接, 如果限于机械结构必需通过传动链联接时, 要坚持1:1 的传动比, 若用皮带, 则非同步带不可。还有一种可能, 那就是机床主

数控机床调试步骤要求内容

数控机床调试步骤要求 (一)安装调试的前期准备工作:用户的准备事项,由售后服务人员联系落实。 (1)立式加工中心 1.机床的吊运与安装:包括机床的吊运、开箱、安装、粗调水平、防锈油的清洗。其中安装可采用混凝土地基加地脚螺钉固定机床,或直接使用随机的调整垫铁加地脚螺钉固定机床。 2.根据机床型号的不同确定外接电源线的线径,以下为各种型号机床参考线径: 2.1 CY-VMC650采用10平方毫米左右线径。 2.2 CY-VMC850采用16平方毫米左右线径。 2.3 CY-VMC1060/1270/1370采用25平方毫米左右线径。 2.4 CY-VMC1580/1690/1890采用35平方毫米左右线径。 2.5 所有机床必须可靠接地。 3.安装调试前用户需购买以下备件物品: 3.1 空压机,要求排量在0.6立方米/分钟以上。 3.2 连接空压机至机床的PTV气管,外径为12毫米。 3.3 标准刀柄和拉钉:CY-VMC650/850/1060采用型号为BT-40刀柄和45°拉钉;CY-VMC1270/1370/1580采用型号为BT-50刀柄和45°拉钉。 3.4刀具的购买:根据用户加工零件的实际情况,来确定购买不同夹持方式的刀柄和刀具,比如: 3.4.1铣平面用的盘铣刀柄和直径为Ф63、Ф80、Ф100不等的盘铣刀体及刀片。 3.4.2强力铣夹头刀柄,主要方便于夹持直径较大的外圆铣刀和球头铣刀,例如夹持Ф20毫米的球头铣刀。 3.4.3弹簧夹头刀柄,主要方便于夹持小直径外圆铣刀和球头铣刀,例如夹持Ф3~Ф16毫米的外圆铣刀。常用的刀柄规格型号为Ф32型刀柄。 3.4.4一体式或分离式钻夹头刀柄,主要用于装夹直柄小直径钻头,常见刀柄规格型号为Ф3~Ф13毫米的钻夹头。 3.4.5带扁尾莫氏锥孔刀柄,主要用于装夹锥柄钻头。常用的刀柄规格型号是3号和4号莫氏锥孔刀柄。

论刚性攻丝和柔性攻丝区别

刚性就是说攻丝的刀柄是刚性的没有自动调整间隙的而柔性的是有调整间隙的一般的是带弹簧延轴线有弹性收缩功能的。 柔性攻丝是指不带编码器(C轴编码器)是:用通过编计算控制螺距的攻丝的如G81 CYCLE8403 刚性攻丝是指带编码器攻丝(C轴编码器)是:C轴每转一圈走一个螺距。用固定指令CYCL84 G3319 柔性攻丝也称浮动攻丝,就是主轴转速与进给没有严格的同步成比例的关系。刚性攻丝正相反。要说区别,首先的说什么叫刚性攻丝,理论上,攻螺纹时,当主轴转一转,Z轴的进给总量应该等于丝锥的螺距。即:P=F/S式中P—丝锥的螺距,mmF—Z轴的送给量, mm/min9 ,S—主轴转速,r/min

一般的攻螺纹功能,主轴的转速和Z轴的进给是独立控制,因此上面的条件可能并不满足。别在孔的底部,主轴和Z轴的转速降低并停止,然后它们反转,而且转速增加,由于各自独 立执行加、减速,因此上面的条件更可能不满足。为此,通常由装在攻丝夹头内部的弹簧对 送给量进行补偿以改善攻螺纹的精度。

如果控制主轴的旋转和Z轴的进给总是同步,那么攻丝的精度就可以得到保证。这种方法 称为“刚性攻丝”。这时主轴的运行从速度系统变成位置系统运行刚性攻丝也可以使用弹簧筒夹,如果在铝合金上攻10mm以下的螺纹,普通弹簧筒夹即可,如果是钢件、铸铁件,或是 大尺寸最好用攻丝用弹簧筒夹。 国内的目前刚性攻丝的应该不多,大部分都是柔性攻丝,因为咱们的丝锥的原因,老外的 丝锥用过一段时间后就不用了,咱们的是用到不能用(或者是断到孔里了),主要是怕花钱,觉得好好的丝锥怎么用了才几次就扔了,觉得可惜,这样刚性攻丝的话很容易就断了。国内 的话编程建议柔性攻丝。对于攻丝刀柄的购买,应选择钛浩。

- FANUC设定参数实现刚性攻丝

- cnc加工中心攻丝技能讲解及编程实例【干货】

- 0i-F标准连接调试手册

- 美夹同步刚性攻丝刀柄

- 钻削中心简明调试说明V1.4(MTB使用版本)

- FANUC伺服调试软件(SERVO GUIDE)调试步骤说明书

- FANUC刚性攻丝功能

- 三菱M70系统刚性攻丝调整

- FANUC系统刚性攻丝问题

- FANUC系统刚性攻丝功能详解

- 广数圆度误差调试指导说明书

- 0I-F简明调试手册

- 数控机床调试步骤要求内容

- FANUC_刚性攻丝功能

- 刚性攻丝调试说明

- FANUC简明联机调试手册

- 设定参数实现刚性攻丝

- FANUC系统设定参数实现刚性攻丝

- FANUC_刚性攻丝功能

- FANUC+0i-MA刚性攻丝功能的实现.pdf