易染色超细纤维合成革用聚氨酯树脂的研制

易染色超细纤维合成革用聚氨酯树脂的研制

龚燕燕1吉婉丽1徐欣欣2石磊2

(1.西安工程大学纺织与材料学院710048)(2.嘉兴禾欣化学股份有限公司314001)

摘要:以二苯基甲烷二异氰酸酯(MD I)、聚四氢呋喃二醇(PT MG)和聚酯多元醇等为主要原料,合成了一种易染色的聚氨酯(PU)树脂。讨论了树脂100%模量、粘度对超细纤维合成革加工性能的影响以及N2甲基二乙醇胺(MDEA)、二苯基甲烷二胺(MDA)2种扩链剂对聚氨酯树脂物性、染色性能的影响。结果表明:P U树脂100%模量在10MPa左右,粘度在40~60Pa#s时,制得的P U 树脂合成革具有良好的物性和染色性能。P U树脂中加入MDA质量分数为2.5%是合成PU树脂的最佳用量;加入MDEA的质量分数为2.0%时的K/S值是不加入MDEA时的10.3倍,单独使用MDE A的用量不宜超过2.0%;MDE A和MD A都能提高染色性,但MDA含量增加,树脂拉伸强度增加,伸长率下降,而加入MDE A的结果刚好相反,因此采用MD A和MDEA混合,n MDA/n MDEA在1B1~2B1时,所制得PU树脂物性和染色性均保持较高的水平。

关键词:聚氨酯树脂;超细纤维;合成革;染色

目前,合成革已大量取代资源不足的天然皮革,用以制作包箱、服装、鞋以及车辆和家具的装饰等,具有广阔的发展前景[1]。超细纤维合成革是采用与天然皮革中束状胶原纤维的结构和性能相似的锦纶超细纤维,制成具有三维网络结构的高密度无纺布,再填充性能优异具有微孔结构的聚氨酯,经过加工处理而成的[2]。这种合成革不论从内部微孔结构,还是外观质感、物理特性以及穿着舒适性等方面,都能与高级天然皮革相媲美。

但是超细纤维合成革中的锦纶超细纤维和聚氨酯(P U)树脂,结构不同,染色差异大,从而造成了合成革染色的难点。本研究通过在聚氨酯树脂中引入可与染料结合的基团,使产品在满足合成革基本性能要求的同时,还提高了合成革的染色性能。

1试验部分

1.1主要原材料和仪器设备

聚四氢呋喃二醇(PT MG,相对分子质量2000),工业品,韩国PTG公司;聚酯多元醇(H P23020,相对分子质量2000),工业品,浙江禾欣化学工业有限公司;二苯基甲烷二异氰酸酯(MD I)、二苯基甲烷二胺(MD A),工业品,烟台万华聚氨酯股份有限公司;N2甲基二乙醇胺(MDE A),工业品,常州市巨顺化工有限公司;乙二醇(EG)、甲醇、二甲基甲酰胺(D MF),工业品,浙江江山股份有限公司;中性染料Jiahe酱红(P2B M)、琥珀酸二异辛酯磺酸钠、匀染剂L A、冰醋酸,工业品,浙江嘉禾化学有限公司;甲苯,工业品,浙江嘉兴九星石油化工有限公司。

旋转式粘度计,RVF型,美国博力飞公司生产;测色配色仪,Datacolor SF600,美国Datacol o r公司。

1.2实验方法

1.2.1聚氨酯树脂的合成配方

聚氨酯树脂合成配方见表1。

表1聚氨酯树脂合成配方

主要原料质量份

PT MG60.00

HP2302060.00

D MF581.90

EG19.35

MDA 3.96

MDEA 2.38

MD I103.20

甲醇0.50

1.2.2合成工艺

将PT MG、H P23020和部分D MF依次投入反应瓶中搅拌使其混合均匀,投入适量的MDI缓慢升温至75e左右预聚1h;预聚完成后,将EG、MD A、

#

34 #

聚氨酯工业

POL YURETHANE IND UST RY

2007年第22卷第4期

2007.Vo1.22No.4

MDE A和另一部分D MF投入反应瓶中搅匀,再投入剩余MD I,温度控制在75e左右。整个反应过程用D MF控制反应物粘度,待反应物达到一定粘度范围时,降温至65e,加入甲醇终止剂,降温至50e后出料,所得PU树脂固体质量分数为(30?1)%,粘度40~60Pa#s(25e)。

1.2.3皮膜加工方法

在玻璃板上放置2条厚度1.00mm的条状物,将PU树脂、D MF和琥珀酸二异辛酯磺酸钠配好后,用压辊均匀涂于平板玻璃上,迅速置于(20?1)% D MF水溶液凝固槽中,调温至(30?1)e,秒表计时。从凝固槽中取出皮膜,放入(60?1)e水洗槽中30m i n,取出,四角固定后放入电热烘箱至完全干燥。

1.2.4聚氨酯合成革的制备

将合成的P U树脂、D MF和琥珀酸二异辛酯磺酸钠按一定比例配成溶液,含浸超纤非织造布,待基布完全浸透使树脂充分填在纤维和纤维之间;调节轧车压力,除去多余树脂,凝固水洗,烘干。最后在75e甲苯中减量2h,水洗烘干。

1.3聚氨酯树脂物性测试及染色测定

粘度按GB/T2794)1995标准进行测定;固含量按GB/T2793)1995标准进行测定;100%模量、拉伸强度、伸长率按GB/T13022)1991标准进行测定。

染色测试方法:染色工艺为40e起染,保温10 m in,以1e/m in的速度升温至100e,保温30m i n,以4e/m in降温至60e,水洗烘干;染色配方为染料浓度2%(o.w.f),匀染剂L A2g/L,渗透剂琥珀酸二异辛酯磺酸钠2g/L,浴比1B1~1B20,用冰醋酸调节染液的p H值至5.5。

染色织物的表面深度与织物上的染料量有关,表面深值大小以K/S值表示。K/S值越大,颜色越深。K/S值在Datacol o r电脑测色配色仪上测定。

2结果与讨论

2.1PU树脂模量和粘度对合成革加工的影响

超纤合成革的外观特征和内在结构都要求接近或达到真皮的程度,这就要求P U树脂具有耐磨性,同时又要求手感好。PU树脂100%模量高,拉伸强度及耐磨性好,但手感差;PU树脂100%模量太低,拉伸强度下降。综合考虑,P U树脂100%模量的适宜范围在10MPa左右。

P U树脂的粘度对合成革的加工性能有一定的影响。粘度大,含浸液不能充分渗透超纤,影响合成革的仿真效果;粘度小,在超纤甲苯减量过程中失重

过多,稳定性差。所以PU树脂25e下的粘度范围在40~60Pa#s之间较为适宜。

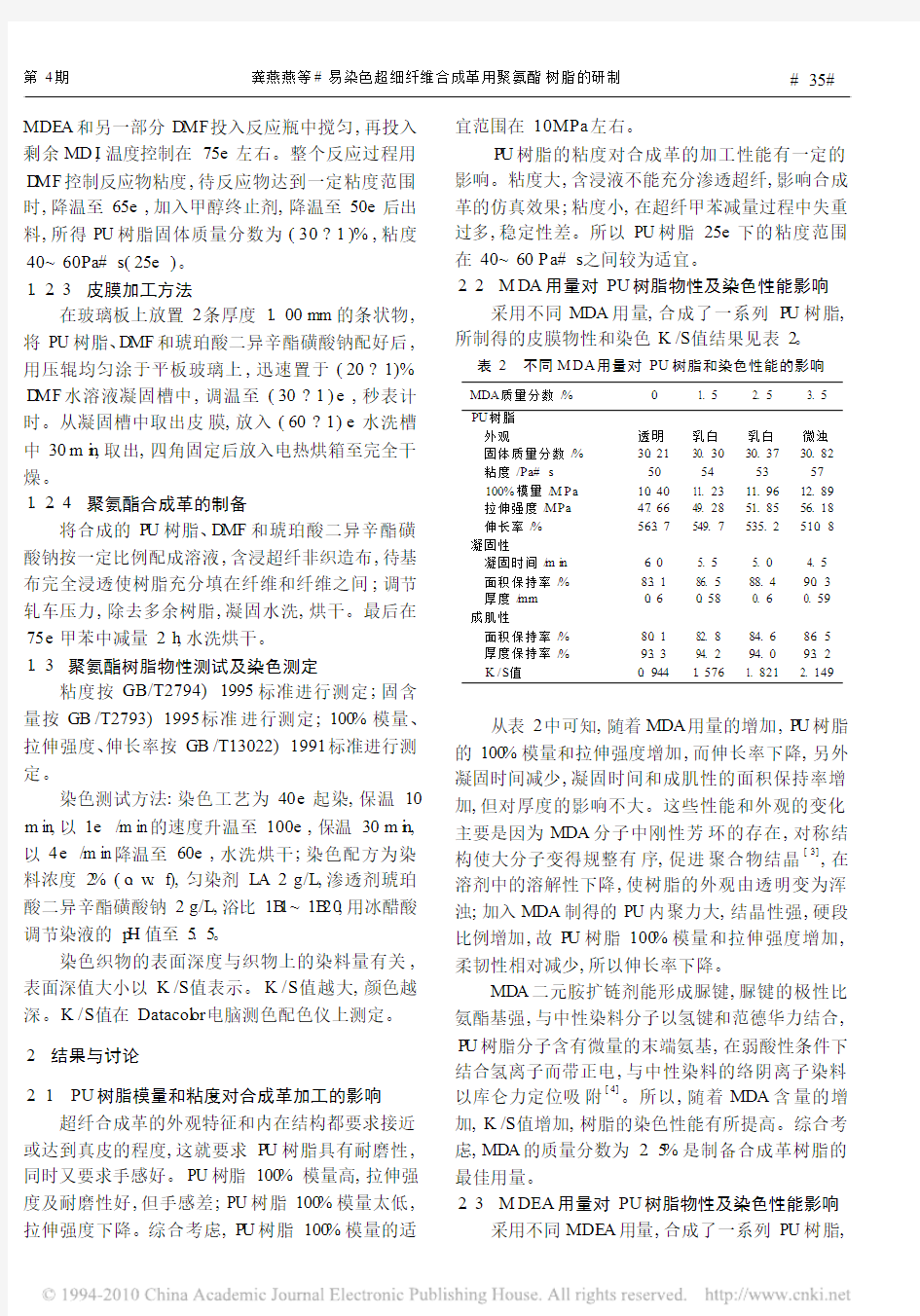

2.2M DA用量对PU树脂物性及染色性能影响

采用不同MDA用量,合成了一系列P U树脂,所制得的皮膜物性和染色K/S值结果见表2。

表2不同M DA用量对PU树脂和染色性能的影响MDA质量分数/%0 1.5 2.5 3.5

PU树脂

外观透明乳白乳白微浊

固体质量分数/%30.2130.3030.3730.82

粘度/Pa#s5*******

100%模量/M Pa10.4011.2311.9612.89

拉伸强度/MPa47.6649.2851.8556.18

伸长率/%563.7549.7535.2510.8凝固性

凝固时间/m i n6.0 5.5 5.0 4.5

面积保持率/%83.186.588.490.3

厚度/mm0.60.580.60.59成肌性

面积保持率/%80.182.884.686.5

厚度保持率/%93.394.294.093.2

K/S值0.9441.576 1.821 2.149

从表2中可知,随着MDA用量的增加,P U树脂的100%模量和拉伸强度增加,而伸长率下降,另外凝固时间减少,凝固时间和成肌性的面积保持率增加,但对厚度的影响不大。这些性能和外观的变化主要是因为MDA分子中刚性芳环的存在,对称结构使大分子变得规整有序,促进聚合物结晶[3],在溶剂中的溶解性下降,使树脂的外观由透明变为浑浊;加入MDA制得的PU内聚力大,结晶性强,硬段比例增加,故P U树脂100%模量和拉伸强度增加,柔韧性相对减少,所以伸长率下降。

MD A二元胺扩链剂能形成脲键,脲键的极性比氨酯基强,与中性染料分子以氢键和范德华力结合, P U树脂分子含有微量的末端氨基,在弱酸性条件下结合氢离子而带正电,与中性染料的络阴离子染料以库仑力定位吸附[4]。所以,随着MDA含量的增加,K/S值增加,树脂的染色性能有所提高。综合考虑,MD A的质量分数为2.5%是制备合成革树脂的最佳用量。

2.3M DEA用量对PU树脂物性及染色性能影响

采用不同MDE A用量,合成了一系列PU树脂,

#

35

#

第4期龚燕燕等#易染色超细纤维合成革用聚氨酯树脂的研制

其所制得的皮膜物性和染色K/S值结果见表3。

表3不同M DEA用量对树脂和染色性能的影响

MDEA质量分数/%00.40.8 1.2 1.62.0 PU树脂

外观透明透明透明透明透明透明固体质量分数/%30.2130.3030.3730.5630.7330.87粘度/Pa#s505255575455 100%模量/M Pa10.4010.2610.1310.019.919.87拉伸强度/MPa47.6646.7846.0145.2644.6144.09伸长率/%563.7570.1575.9583.4590.1596.3凝固性

凝固时间/m i n6.0 6.57.07.58.08.5面积保持率/%83.180.577.575.774.072.3厚度/mm0.60.580.60.60.590.59成肌性

面积保持率/%80.176.673.170.668.964.0厚度保持率/%93.391.491.792.391.591.5 K/S值0.944 2.1504.4226.7908.2199.697

从表3可知,P U树脂的100%模量和拉伸强度随着MDE A的增加而下降,伸长率增加,并且凝固时间增加,成肌性的面积保持率下降,而对厚度影响不大。这是由于MDE A分子中存在甲基侧链,影响了PU大分子的有序排列,使分子的结晶性下降,柔韧性增加。MDEA的质量分数为2.0%时的K/S值是不加入MDEA时的10.3倍,染色性能明显提高。这是因为MDE A分子具有叔胺结构,在酸性染液中,它可以作为结合酸性染料阴离子的染座,大大提高树脂的染色性能[5]。但随着用量的不断增加,拉伸强度下降,凝固时间变长,皮膜的面积保持率下降,直接影响了合成革的性能,达不到合成革制备工艺要求。因此,树脂中加入MDEA的质量分数不宜超过2.0%。

2.4n MDA/n MDEA对PU树脂及染色性能影响

根据MD A和MDEA的分子结构特征,单独使用MD A作为扩链剂时,随着其含量增加,PU树脂拉伸强度增加,伸长率下降,而加入MDE A的结果刚好相反。为此本实验研究了MDA和MDE A混合使用的效果,讨论不同摩尔比的MDA/M DE A对树脂物性及染色性能的影响,结果见表4。

表4不同n

MDA /n

M DEA

摩尔比对PU树脂及染色性能的影响

n

MD A /n

MDEA

1B0.51B11B1.51B21B3

PU树脂

外观乳白乳白透明透明透明固体质量分数/%29.850.3030.4430.3630.21粘度/Pa#s5053465557 100%模量/M Pa12.4611.7910.949.858.90拉伸强度/MPa54.5551.8646.6544.2042.73伸长率/%466.3500.3568.6600.7650.1凝固性

凝固时间/m i n 5.56.06.57.08.0面积保持率/%93.190.384.681.074.0厚度/mm0.560.580.560.560.54成肌性

面积保持率/%84.677.474.072.370.6厚度保持率/%94.793.192.992.992.6 K/S值 5.333 6.1257.9869.58810.804

从表4可知,当n MDA/n MDEA的摩尔比变化时,PU 树脂物性也随之变化。根据P U树脂的力学性能、凝固时间和成肌性面积保持率等因素综合考虑,n MDA/n MDEA在1B1~1B2之间所制得的PU树脂在力学性能、皮膜凝固时间和成肌性等方面都比较适合超纤合成革的制备。

#

36

#聚氨酯工业第22卷

3 结论

(1)MDA 分子结构规整,结晶性强,其含量增加,P U 树脂拉伸强度增加,伸长率下降,合成中单独使用MDA 的最佳质量分数为2.5%,单独使用MDE A 的质量分数为2.0%,所合成的易染色超纤合成革用PU 树脂的100%模量在10MPa 左右,粘度范围在40~60Pa #s 时,能满足合成革加工的要求。

(2)MDEA 含有甲基侧链,使PU 树脂柔韧性提高,伸长率增加,分子中的叔胺结构,在酸性条件下可和中性染料以库仑力结合,MDEA 的质量分数为2.0%时的K /S 值是不加入MDEA 时的10.3倍,染色性能显著提高,单独使用时其质量分数不宜超过2.0%。

(3)MDE A 和MDA 都能提高染色性能,但对聚

氨酯树脂的物性影响恰好相反。将其配合使用,当n MDA /n MDEA 值在1B 1~1B 2时,聚氨酯树脂的物性和染色性能均保持较高的水平。

参 考 文 献

1 李戎,邱亚丽,顾峰.超细锦纶PU 合成革中性染料染色性能的研究.印染,2004,24:6~8

2 吕爱丽,王建明,李志刚.束状超细纤维PU 合成革染色.染料与染色,2005,42(6):29~31

3 李绍雄,刘益军.聚氨酯树脂及其应用.北京:化学工业出版社,

2002.5

4 任信.弱酸性、中性染料对氨纶的染色及其在氨纶上的吸附等温线.苏州大学学报,2005,25(3):63~68

5 宋心远.氨纶及其纺织品的染整(二).上海染料,2003,31(3):

5~11

收稿日期 2007-04-17 修回日期 2007-07-25

Study on the Prepara tion of Polyurethane R esi n App lied in Sup erfi n e Syn th etic L ea ther

Gong Y anyan 1

JiW an li 1

Xu X i n xi n 2

Sh i Le i

2

(1.Colle ge of Te xtile and Ma teri a l ,X i 'an Pol y te chnic Unive rsit y ,710048)

(2.J i a xing H enxin Che m ica l Industr y Co .Lt d ,314001)

Abstr act :A k i n d of easy 2dyeing polyurethane resi n was synthesiz ed by polytetra methylene glyco,l polyester pol y ol and d i p henyl 2methane 2d iisocyanate .The eff ects of 100%modu l u s and vi s cosity on the processi n g behavi o ur

of superfi n e fiber synthe tic leather were ana lyz ed,extend chain reagents of N 2Methyldiethanola m i n e(MDEA )and diphenyl 2me t h ane 2dia m i n e(MD A )ef fectting on pol y urethane resin physica l properti e s was also d i s cussed .The re 2su lts sho wed tha t 100%modulus of resi n was 10MPa and viscosity was 40~60Pa #s,the easy 2dyeing pol y ure 2thane resi n applied in superfi n e synthetic leat h er had good perf or m ance ofmechanics and dye ab ility ,and opti m a l dosage ofMD A was 2.5%,the pol y urethane K /S va l u es of 2.0%dosage ofMDE A was ten ti m es than none of MDE A ,and the dosage ofMDE A was no more than 2.0%when usi n g it a l o ne .MD A and MDE A could i m prove dyeing properti e s .When the con tent ofMD A i n creased ,resi n tensile strength i n creased and elongati o n decreased .The MDE A was in opposite .WhenMDA andMDEA were m ixed and molar rati o ofMD A and MDE A was 1B 1to 1B 2,physical property of resi n and dye i n g properties had h i g h perf or m ance .

K eyw ord s :pol y urethane resin ;superfi n e fi b er ;synthetic leather ;dye i n g

作者简介 龚燕燕 女,1981年出生,西安工程大学纺织与材料学院在读硕士研究生。

/聚氨酯在线0)))聚氨酯行业打造的专业门户网站

内容专业 信息量大 更新快捷

w w w .puli ne .co m

#

37#第4期 龚燕燕等#易染色超细纤维合成革用聚氨酯树脂的研制

聚氨酯合成革简介 (2)

聚氨酯合成革 原材料聚氨酯皮膜除极富弹性,十分柔软,有出色的抗拉强度耐磨损性耐溶剂性和良好的透明。 分类: 干式合成革:将溶剂型聚氨酯树脂的溶液挥发得到多层薄膜加上底布而构成一种多层结构体。 湿式合成革:将水溶性溶剂(DMF)型聚氨酯树脂利用水中成膜法得到有良好的透气性,透湿性同时还具有连续多孔层的多孔结构体。 DMF:吸湿性强,在混合液中产生微小的凝胶物在涂敷时容易引起划纹现象,或出现颜色不均等。 无纺布:用于人造革。 底布纺织布:广泛用于鞋,提包袋子或衣料。在鞋用中.T/R多用 于合成革的强度面。 编制物:作为是尼龙特里科经编物多用于质量风格面。 一般较广泛的应用起绒布。(麂皮绒、粘胶布) 湿式合成革制造方法: 1.直接涂布法:经过前处理的底布或浸渍布上,涂敷湿式加工用聚氨酯树脂混合液,这是进行湿式成膜形成多孔层的方法并按要求进行再加工,此方法多用在各种湿式合成革制造上。 2.薄膜法:是一种特殊制造法,在聚氨酯薄膜上涂敷湿式加工用聚氨酯树脂混合液,通过湿式成膜法形成多孔层,随后贴合在抵不上再加工。 3.含涂加工法:在湿式加工用聚氨酯树脂混合液中浸渍底布,以所定间隙轧液后进

行湿式成膜,形成多孔质,根据需要进行后加工。 湿式成膜助剂:在凝固浴的湿式成膜工艺中, DMF与水进行置换,从而获得表面平滑性,多孔层均匀性,丰满感出色的多孔层皮膜。 在湿式成膜工艺中,树脂面积约收缩10-20%,所以容易发生卷曲,为防止现象发生在工艺设计中,凝固槽的滚筒配置对底布增加均匀的张力。 事先掌握使用树脂的凝固时间,设定安全的加工速度,避免损失平滑性,产生表面波纹或凹凸现象。 在A点入水这同时进行凝固,而 凝固,则树脂的多孔层表面与滚筒不吻合,而导致花纹歪斜,损劣表面。 混合液树脂浓度 20 3 4/6 12/18 10 5 4/6 20/30 如果干燥温度高,会引起湿式多孔层热收缩造成卷曲,因此干燥温度为120℃以下,最好在80-120℃,这是获得良好湿式合成革的关键。 贝斯中DMF含量低于3%否则干燥时DMF会使湿式多孔层再次溶解,出现针孔。 合成革的原材料 氨基甲酸乙酯基(NHCOO基)所合成的树脂。 OCN-R1-NCO + HO ―R2―OH ―O―C―N―R1―N―C―O―R2―O―N 由于NHCOO基所具有较高的凝聚力,使分子间与氢结合形成拟结晶,从而使聚氨酯

环保型水性聚氨酯合成革浆料

环保型水性聚氨酯合成革浆料 (温州寰宇高分子材料有限公司浙江温州325000) 摘要:回顾了PU革浆料的发展状况,分析了我国现行工艺存在的问题,展望了我国PU革的发展前景。作者在不改变现行生产工艺的条件下,研究开发了新一代环保型水性聚氨酯浆料。研究表明,该浆料节约成本,完全能替代溶剂型浆料,性能达到甚至超过溶剂型和国外同类水性浆料。 关键词:PU革浆料;水性聚氨酯;环保 1 PU革浆料的发展与现状 在我国PU皮革是一个新兴的产业,它的发展仅20年左右。由于其具有优异的耐磨性、良好的抗撕裂强度和伸长率,同时赋予PU皮革表面平坦、手感丰满、舒适、回复性良好、价格适中等特性,PU皮革不但替代了很多原来价格昂贵的天然皮制品,而且也逐渐取代低档、廉价的PVC人造革,现已成为人们日常生活中一种不可或缺的消费品。近十几年发展迅速蓬勃。据报道,我国的PU皮革市场的每年增长幅度已达15%~25%,仅温州合成革行业,已从初始的一家企业发展到如今的100多家企业,300多条干式、湿式生产线,整个行业的固定投资已达100多亿元,产量和市场份额已占全国70%,日产能力300多万平方米,品种发展到上千种,年产值近100亿元。因此有人说我国的PU皮革市场逐渐成为推动全球的PU皮革,甚至整个聚氨酯市场发展的主要动力之一。 目前国内合成革生产过程中,均采用有机溶剂型的PU树脂作为生产革品基层和面层的基本原料,这种类型的PU树脂均通过甲苯、二甲苯、丙酮、丁酮(MEK)、乙酸乙酯和二甲基甲酰胺(DMF)等作为主要溶剂以溶剂聚合法制得。这些占整个树脂成分60%以上的有机溶剂都是有害物质,而且对人体造成的危害是多方面的。其中,甲苯等芳香烃溶剂对造血器官具有危害性,在高浓度环境下长期接触,可能发生急性中毒而休克,慢性中毒将出现血小板和白血球减少,并出现相应的病症。丁醇、丁酮、丙酮、乙酸乙酯和二甲基甲酰胺等溶剂都有相当大的毒副作用,其中乙酸乙酯对眼和粘膜有刺激性,并有麻醉性;合成革生产中用量最大的二甲基甲酰胺,对皮肤、眼部粘膜有强刺激性,吸入高浓度蒸汽时,会刺激咽部引起恶心,经常接触,经皮肤侵入,会导致肝功能障碍;而且有机溶剂对女性孕育下一代将产生严重的负面影响。 据统计,一条合成革生产线日均需消耗10t左右溶剂型PU树脂,其中占溶剂型PU树脂总用量60%以上的是溶剂,虽然湿法生产线中85%左右的溶剂被回收,但湿法生产线中仍有15%左右、干法生产线中95%的溶剂无法回收,将通过水和空气排放到周边的河流和天空中,势必会严重污染当地的环境,给人们的生产、生活,公众的生命健康构成重大威胁。如果以温州市300条生产线计算,年均需要的溶剂型PU树脂用量为70多万t,每年将会有数以万吨的溶剂排放到空气和周边的河流中,造成的污染将不可想象。由于苯、甲苯等有害溶剂易燃、易爆,极易引发火灾,造成伤残,甚至死亡,近年已屡见报道。 在大力发展经济的同时,保持优良的环境,健康的身体是当今社会发展的一个重要目标。正确处理“保护”和“促进”的关系,减少工业生产对环境和人类本身的伤害,是不可逆转的潮流,也是历史赋予我们的责任。人类只有一个地球,保护我们的家园,保持可持续性地发展经济的问题,已成为全球的共识,引起了各国政府的高度重视。在美国、意大利、日本、韩国等合成革主要生产国,已逐渐淘汰溶剂型PU树脂产品,采用环保型PU树脂。我国也先后制定、出台了许多相关的法律、法规。如:《环境保护法》、《劳动保护条例》、《职业病防治法》等等,为化工产业的发展提出了要求,严格了规范。随着我国加入世贸组织,我们企业参与国际市场竞争,客观上也要求我们生产和使用无公害的产品,消除国际上“绿色贸易壁垒”对我国产品的非贸易壁垒限制。 从源头上杜绝污染,对于PU革行业来讲已迫在眉睫。温州寰宇高分子材料有限公司,通过长期不懈的努力,已成功开发出国内首创的环保型聚氨酯合成革树脂产品。其主攻方向为:

我国超细纤维合成革的发展现状及发展趋势

我国超细纤维合成革的发展现状及发展趋势 1 前言 世界上合成革的起源是1963年,由美国杜邦公司发明的命名为“Cofam的合成革,杜邦 因此成为世界上第一家生产合成革的厂家。此后于1965 年,日本可乐丽公司开始生产合成革,至今已有40 多年。两家均以生产男女皮鞋用的“甲革素材”(仿真皮)为目标,在可乐丽公司之后,东丽、日本橡胶等日本大公司也开始投入生产。 1969 年仓敷纤维、1972 年帝人参与进来。然后,目标也从皮鞋转向了运动鞋,从而刺激了需求,形成了超纤革的巨大市场。但是,皮鞋用的“甲革素材”的生产量仍达不到10%,远远没有达成开发初期的目标。由“甲革素材”的失败中得到经验后,东丽公司改变战略,1970 年开发了世界最初的“聚酯超细纤维”,作为衣料用材料,仿鹿革的“绒面革”登场了。在接下来的1975年至1980 年之间,可乐丽开发了尼龙超细纤维,旭化成开发了聚酯超细纤维,三菱开发了化纤超细纤维以及丙烯超细纤维,1994 年帝人也开始生产尼龙超细纤维。共5家公司开始了超细纤维超纤革的生产。作为衣料用材料,超细纤维超纤革登场了。此后,使用领域开始扩大到鞋类,包袋,高尔夫手袋,家具和汽车领域。同时,采用超细纤维的银面的超纤革的质量和性能不断提高,被广泛使用在运动鞋上,其次,在家具、高尔夫手袋、衣料的制造上也被广泛使用。真正意义上的超细纤维时代开始了。 我国合成革的发展起自于1978 年,国家“六五”计划重点项目烟台合成革总厂(其合成革部分演变为现在的烟台万华超纤股份有限公司)的建设。当时引进日本可乐丽公司的藕状纤维合成革技术与配套设备,于1984年投产,年产聚氨酯合成革300 万平方米。严格意义上 讲这也是我国复合纺合成革的开端,为后来的复合纺超细纤维合成革的开发和生产奠定了基础。烟台万华在充分消化吸收可乐丽技术和设备的基础上开发成功了复合纺超细纤维合成革的基础技术,并于1993 年立项超细纤维聚氨酯合成革产业化设计项目,1994 年12 月完成,通过了山东省委科技成果鉴定;1995 年被国家科技部列为火炬计划重点项目;1996年申报

水性聚氨酯的分类

水性聚氨酯的分类 由于聚氨酯原料和配方的多样性,水性聚氨酯开发40年左右的时间,人们已研究出许多种制备方法和制备配方。水性聚氨酯品种繁多,可以按多种方法分类。 1.以外观分 水性聚氨酯可分为聚氨酯乳液、聚氨酯分散液、聚氨酯水溶液。实际应用最多的是聚氨酯乳液及分散液,本书中统称为水性聚氨酯或聚氨酯乳液,其外观分类如表5所示。 表5 水性聚氨酯形态分类 2.按使用形式分 水性聚氨酯胶粘剂按使用形式可分为单组分及双组分两类。可直接使用,或无需交联剂即可得到所需使用性能的水性聚氨酯称为单组分水性聚氨酯胶粘剂。若单独使用不能获得所需的性能,必须添加交联剂;或者一般单组分水性聚氨酯添加交联剂后能提高粘接性能,在这些情况中,水性聚氨酯主剂和交联剂二者就组成双组分体系。 3.以亲水性基团的性质分 根据聚氨酯分子侧链或主链上是否含有离子基团,即是否属离子键聚合物(离聚物),水性聚氨酯可分为阴离子型、阳离子型、非离子型。含阴、阳离子的水性聚氨酯又称为离聚物型水性聚氨酯。 (1)阴离子型水性聚氨酯又可细分为磺酸型、羧酸型,以侧链含离子基团的居多。大多数水性聚氨酯以含羧基扩链剂或含磺酸盐扩链剂引人羧基离子及磺酸离子。 (2)阳离子型水性聚氨酯一般是指主链或侧链上含有铵离子(一般为季铵离子)或锍离子的水性聚氨酯,绝大多数情况是季铵阳离子。而主链含铵离子的水性聚氨酯的制备一般以采用含叔胺基团扩链剂为主,叔胺以及仲胺经酸或烷基化试剂的作用,形成亲水的铵离子。还可通过含氨基的聚氨酯与环氧氯丙烷及酸反应而形成铵离子。 (3)非离子型水性聚氨酯,即分子中不含离子基团的水性聚氨酯。非离子型水性聚氨酯的制备方法有:①普通聚氨酯预聚体或聚氨酯有机溶液在乳化剂存在下进行高剪切力强制乳化;②制成分子中含有非离子型亲水性链段或亲水性基团,亲水性链段一般是中低分子量聚氧化乙烯,亲水性基团一般是羟甲基。 (4)混合型聚氨酯树脂分子结构中同时具有离于型及非离子型亲水基团或链段。 4.以聚氨酯原料分 按主要低聚物多元醇类型可分为聚醚型、聚酯型及聚烯烃型等,分别指采用聚醚多元醇、聚酯多元醇、聚丁二烯二醇等作为低聚物多元醇而制成的水性聚氨酯。还有聚醚-聚酯、聚醚—聚丁二烯等混合以聚氨酯的异氰酸酯原料分,可分为芳香族异氰酸酯型、脂肪族异氰酸酯型、脂环族异氰酸酯型。按具体原料还可细分,如TDI型、HDI型,等等。 5.按聚氨酯树脂的整体结构划分 (1)按原料及结构可分为聚氨酯乳液、乙烯基聚氨酯乳液、多异氰酸酯乳液、封闭型聚氨酯

水性聚氨酯在地坪中的应用-水性聚氨酯树脂

水性聚氨酯在地坪中的应用 华成明,汤诚 (武汉仕全兴新材料科技股份有限公司,武汉430040) 摘要:根据水性地坪漆特点,以水性聚氨酯分散体、水性丙烯酸分散体配以水性聚氨酯固化剂作为主要成膜物质,并配以消泡剂、流平剂、增稠剂、色浆/精等分别制备水性地坪面漆。并对不同组合特点进行性能和经济成本探讨,以此参考,用户可根据需要优选树脂和固化剂配比,设计出高性价比的水性聚氨酯地坪、优选出合适的工艺配比以达到各方要求,加快推进环保地坪涂装。 关键词:水性地坪;水性聚氨酯;水性聚氨酯固化剂 1.前言 聚氨酯是主链上含有重复氨基甲酸酯基团的大分子化合物的统称。它是由有机二异氰酸酯或多异氰酸酯与二羟基或多羟基化合物加聚而成。聚氨酯大分子中除了氨基甲酸酯外,还可含有醚、酯、脲、缩二脲,脲基甲酸酯等基团,因而具有优异柔韧性和耐磨性。溶剂型聚氨酯地坪漆生产和施工过程中使用和排放大量挥发性有机物(VOC),各地正陆续限制使用或禁止使用。而市场上代替的水性产品在性能和经济成本与油性产品差距较大,限制了水性产品的推广。本研究采用水性聚氨酯分散体(HPU-7135)和丙烯酸分散体(HPUA-1036)作为水性树脂,并配以水性聚氨酯固化剂(S-101)做双组份水性聚氨酯地坪漆具有良好施工性、柔韧性、极佳的耐磨性。该体系做出来的水性地坪,适应不同需求,用户可根据需要优选树脂和固化剂配比,设计出高性价比的水性聚氨酯地坪、优选出合适的工艺配比以达到各方要求,加快推进环保地坪涂装。

2.实验部分 2.1主要原料(表1) 2.2辅料(表2) 2.3样品的制备 2.3.1按表3配比制漆(为便于对比,将不同固含树脂调到同一固含测试)表3

人造革合成革聚氨酯合成革行业分析报告文案

人造革合成革-聚氨酯合成革行业分析报告

目录 一、行业管理体制 (5) 1、行业主管部门及监管体制 (5) 2、行业的主要法律法规和政策 (5) 二、行业竞争格局和市场情况 (7) 1、行业的竞争格局和市场化程度 (7) (1)人造革合成革产品介绍 (7) ①PVC人造革的制备和特性 (8) ②PU合成革的制备和特性 (8) ③生态功能性合成革的特性 (10) (2)人造革合成革行业的发展及特点 (20) ①产品多样化成为行业发展的特征 (21) ②生态环保产品成为行业发展亮点 (22) ③功能性、时尚性成为行业发展趋势 (23) (3)国际人造革合成革生产销售情况 (24) ①国际人造革合成革生产情况 (24) ②国际人造革合成革主要消费市场及进口政策 (26) (4)中国人造革合成革生产销售情况 (28) ①中国是全球人造革合成革生产、消费大国 (28) ②我国已成为全球人造革合成革的进出口大国 (31) 2、人造革合成革市场供求变动的趋势及原因 (33) (1)人造革合成革市场需求呈现旺盛增长态势 (33) ①人造革合成革凭借其优良的性能,正在逐步取代天然皮革 (34) ②下游行业发展迅速,拉动人造革合成革市场需求 (35) ③合成革产品功能增强,下游市场不断拓展 (41) (2)生态功能性合成革已成为全球消费的发展趋势 (42) 3、进入本行业的主要壁垒 (43)

(1)品牌和市场壁垒 (43) (2)技术壁垒 (43) (3)资金壁垒 (44) (4)管理控制经验壁垒 (45) 4、人造革合成革行业利润水平的变动趋势及原因 (45) 三、行业上下游产业简况 (46) 1、人造革合成革行业产业链 (46) (3)DMF 在聚氨酯行业中的使用 (47) (4)DMF 的回收 (47) 2、上下游对本行业的影响 (48) 四、影响行业发展的有利因素和不利因素 (49) 1、影响行业发展的有利因素 (49) (1)产业政策积极支持 (49) (2)下游市场空间巨大 (50) (3)产业结构调整提供机遇 (50) 2、影响行业发展的不利因素 (51) (1)国际贸易壁垒日益严重 (51) (2)行业整体的技术创新能力不足 (51) (3)石油价格波动幅度较大 (51) 五、行业技术水平及经营特征 (52) 1、行业技术水平及技术特点 (52) 2、行业特有的经营模式 (52) 3、行业的周期性和季节性特征 (53) 六、行业主要企业的简要情况 (53) 1、三芳化学工业股份(中国) (54)

水性聚氨酯性能优缺点

水性聚氨酯的优点: 聚氨酯的全名叫聚氨基甲酯。水性聚氨酯是以水代替有机溶剂作为分散介质的新型聚氨酯体系,其分子结构中含氨基甲酸酯基、脲键和离子键,内聚能高,粘结力强,且可通过改变软段长短和软硬段的比例调节聚氨酯性能。 水性聚氨酯乳液相比较与溶剂型聚氨酯具有以下优点: (1)由于水性聚氨酯以水作分散介质,加工过程无需有机溶剂,因此对环境无污染,对操作人员无健康危害,并且水性聚氨酯气味小、不易燃烧,加工过程安全可靠。 (2)水性聚氨酯体系中不含有毒的-NCO基团,由于水性聚氨酯无有毒有机溶剂,因此产品中无有毒溶剂残留,产品安全、环保,无出口限制。 (3)水性聚氨酯产品的透湿透汽性要远远好于同类的溶剂型聚氨酯产品,因为水性聚氨酯的亲水性强,因此和水的结合能力强,所以其产品具有很好的透湿透汽性。 (4)水作连续相,使得水性聚氨酯体系粘度与聚氨酯树脂分子量无关,且比固含量相同的溶剂型聚氨酯溶液粘度低,加工方便,易操作。 (5)水性聚氨酯的水性体系可以与其它水性乳液共混或共聚共混,可降低成本或得到性能更为多样化的聚氨酯乳液,因此能带来风格和性能各异的合成革产品,满足各类消费者的需求。 并且,由于近年来溶剂价格高涨和环保部门对有机溶剂使用和废物排放的严格限制,使水性聚氨酷取代溶剂型聚氨酷成为一个重要发展方向。 水性聚氨酯膜的优点: 水性聚氨酯树脂成膜好,粘接牢固,涂层耐酸、耐碱、耐寒、耐水,透气性好,耐屈挠,制成的成品手感丰满,质地柔软,舒适,具有不燃、无毒、无污染等优点。将成革的透氧气性、透湿性、低温耐曲折性、耐干湿擦性、耐老化性等,与溶剂型聚氨酯涂饰后的合成革进行了对比研究。结果表明,经水性聚氨酯涂饰的合成革的透氧量达到了4583.53mg/(em3·h),为溶剂型的1.5倍,且透水汽量达到了615.53mg/(cm3·h),约为溶剂型的8倍;低温耐曲折次数大于4万次,为溶剂型的2倍。采用水性聚氨酯替代传统的溶剂型聚氨酯完成合成革的

聚氨酯合成革的综述

综述 一、前言 中国聚氨酯合成革生产真正意义上的开始是1983年山东烟台合成革厂(即现在的烟台万华集团)从日本引进聚氨酯合成革的生产技术及设备;而PVC人造革的生产,最早可追溯至1959年的辽源市塑料厂。但是中国人造革、合成革行业真正意义上的发展是在改革开放后实现的,特别是最近十年,人造革、合成革行业进入快速发展时期,行业整体平均每年都保持15%—20%的快速增长。无论是生产线的数量还是生产量在世界范围内都处于领先地位,到目前为止中国已成为世界上人造革、合成革的生产与使用大国。中国人造革、合成革生产企业主要分布在浙江、江苏、广东、福建和山东等沿海省市,自改革开放以来,随着国外先进工艺设备的相继引进,行业技术状况、产品、档次都有较大提高,压延法、干法PU/PVC、湿法PU等合成革生产技术发展迅猛。 二、合成革行业概述 2.1合成革发展现状 目前全国共有人造革、合成革企业2000多家,上千条生产线,是塑料行业重点发展的产业,另外还有一些企业分布在化工、皮革、纺织等行业。规模以上其中有干法生产线516条,湿法线364条,200条左右压延线,还有30条超细纤维生产线(已建及在建)以及一些涂层、植绒以及只有压延线的生产厂家。去年人造革、合成革企业工业总产值总计达到232.59亿元、同比增长30.53%、占塑料制品行业6.12%;销售收入223.18亿元、同比增长32.64%、占塑料制品行业的6.61%;利税12.24亿元、同比增长17.04%、占塑料制品行业的5.30%。 2.2合成革产品的分类 合成革目前还没有统一的分类方法,根据相关行业的分类办法,合成革可以按以下几种方法分类: (1)按底基材料分类 按照规定以及国外同类产品的意义,一般可以按照革的底基层分类。即:

超细纤维聚氨酯合成革剥离强度影响因素研究

超细纤维聚氨酯合成革剥离强度影响因素研究 杜明兵 (上海华峰超纤材料股份有限公司一上海201508) 摘一要:采用聚氨酯树脂含浸无纺布,制备了超细纤维合成革基布,讨论了聚氨酯树脂种类和固含量二凝固条件二凝固调节剂和离型剂用量对超细纤维合成革基布剥离强度的影响三结果表明,聚醚型聚氨酯制备的基布剥离强度较高;采用20%固含量的聚醚型聚氨酯树脂二1%的10#离型剂配制浸渍料,凝固浴中二甲基甲酰胺(DMF)质量分数30%二温度25?,得到的超细纤维合成革基布剥离强度最大三 关键词:聚氨酯;超细纤维合成革;浸渍;剥离强度 中图分类号:TQ323.8一一一文献标识码:A一一一文章编号:1005-1902(2018)02-0031-03 一一超细纤维合成革是一种微观结构和性能类似于天然皮革的材料,具有优异的耐磨性二透气性二耐老化性能,是代替真皮的理想材料之一,并广泛应用于汽车二制鞋二沙发二箱包等领域[1]三湿法聚氨酯(PU)膜是一种具有致密表层而内部有多孔结构的多孔材料[2-4]三对于下游市场的应用,基布的剥离强度是一个重要的指标三超细纤维合成革基布剥离时,聚氨酯树脂填充在纤维之间,粘结着纤维,起到阻止络合的纤维分离的作用,从而提高基布的剥离强度三影响超细纤维合成革基布剥离强度的因素,除了树脂本身的物性外,还和聚氨酯树脂与纤维之间粘结状态二滑移性二间隙大小等状态因素有关三本实验采用无纺布浸渍聚氨酯树脂的工艺制备了超细纤维合成革基布,考察了聚氨酯种类及固含量二凝固条件及添加剂用量对超细纤维合成革剥离强度的影响三 1一实验部分 1.1一主要原料 针刺无纺布(海岛型纤维,组成为尼龙6/低密度聚乙烯(PA6/LDPE),500g/m2,密度0.28g/m3)二聚氨酯树脂PU1(聚酯型,固含量30%)二聚氨酯树脂PU2(聚醚型,固含量30%)二聚氨酯树脂PU3(聚酯聚醚型,固含量30%)二10#离型剂(改性硅油)二聚氨酯胶黏剂(聚酯聚醚型,固含量45%),上海华峰超纤材料股份有限公司;凝固调节剂BS-165,江苏宝泽高分子材料股份有限公司;二甲基甲酰胺(DMF),工业级,浙江江山化工股份有限公司三1.2一超细纤维合成革基布的制备 首先调整聚氨酯树脂二凝固调节剂二离型剂和DMF用量,配制不同固含量的浸渍料三将超细纤维针刺无纺布经过加满浸渍料的含浸槽,槽内通过8组压辊挤压,将浸渍料含浸到无纺布内部;含浸好的无纺布经过一定浓度的DMF水溶液中凝固,凝固好的基布经过水洗,除去残留的DMF;再经过85?甲苯的密封槽,通过压辊挤压,将无纺布内的LDPE组分溶解出来,溶解后经过沸腾水的密封槽,将基布内残留的甲苯萃取出来;最后经过热风烘箱干燥定型,即得到超细纤维合成革基布[5]三 1.3一性能测试 基布剥离强度的测试:裁取2块10mm?130mm的超纤合成革基布,将聚氨酯胶黏剂涂刮于面层,再将相同的试样与其面对面相互贴合,用卷轴压辊机或其余合适方式加压2 3s,将贴合后的试样在(130?5)?的恒温干燥箱中烘30min,取出冷却至室温,采用拉伸试验机测试三分别在基布的左二中二右位置取样,每个样品各取10个点,测试结果求平均值三采用荷兰飞纳公司PhenomPure型扫描电子显微镜(SEM)观察合成革基布截面的微观结构三 2一结果与讨论 2.1一聚氨酯树脂对剥离强度的影响 本研究所做的超细纤维合成革用甲苯开纤(溶解出LDPE),因此选择的聚氨酯树脂需要耐甲苯[6]三不同类型的聚氨酯,由于其结晶能力的差 四13四 2018年第33卷第2期 2018.Vol.33No.2聚氨酯工业 POLYURETHANEINDUSTRY万方数据

水性聚氨酯膜(WPU)

水性聚氨酯薄膜 一、透气膜 膜性材料在现代人类社会活动中占有举足轻重的地位。 我们常见的膜材:聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、尼龙(PA)、聚酯( PET)等,除了一些传统的性能如轻薄、柔软、透明或着色、阻隔、防护等功能可以满足人们日益增长的需求外,一些新的功能性膜材正在改变人们的生活。具有透气功能的膜性材料是其中重要的增长极。 目前具有透气功能的材料有: 1.微孔透气膜 微孔型透气薄膜的结构是靠牵伸两种不相容组分如在聚合物中加入无机微粒而形成的。其结构中存在很多像毛细管一样的微孔。这些微孔构成了允许气体通过的通道,但由于外界的液体液滴的直径大于微孔的直径所以不能通过。 这类膜材的代表有PE透气膜:此种透气膜以聚烯烃树脂为载体,加入微细特殊填充料(如CaCO3)后用流延冷辊成型法挤出而成,经纵向拉伸处理后,具有独特的微孔结构。这些以高密度分布在薄膜表面的特殊结构微孔,使薄膜既能阻隔液体水的渗漏,又能让水蒸汽等气体分子通过。该薄膜的原材料主要由基本树脂(LLDPE+LDPE、HDPE、EVA或PP)和无机填充物(CaCO3含量在45%~50%之间)组成。在湿度90%、37℃的条件下测量,水蒸气透气率(WVTR)可达到500~5000g/m2(24h),耐水压(60~200cm水柱)。在通常情况下,该薄膜的温度比非透气性薄膜低1.0~1.5℃,手感柔软(与自然的棉制品相似),吸附力强。 图1 微孔透气膜及微孔透气膜电镜图 2.分子透气膜 分子薄膜是致密的无微孔薄膜,由简单的挤出吹膜或其他的工艺技术生产,然后贴附到织物上的。水气在分子薄膜上的渗透过程可称为“主动扩散”过程。这与气球中的氦气渗出的过程类似。渗透物附着在高浓度的一边,利用存在的压力差扩散渗透到薄膜的另一边。对于分子薄膜,聚合物的化学结构和薄膜的厚度是决定渗透力的主要因素 这类膜材的代表有PU透气膜:又称聚氨酯透气膜,主要采用挤出、压延和吹塑等工艺来制备,由于聚氨酯分子结构的特点,人们可以通过调节聚氨酯嵌段成分比例改变其弹性、硬度和亲水性。因此聚氨酯薄膜同聚氨酯弹性体一样具有卓越的高张力、高拉力、防水透气

湿法pu合成革生产工艺

湿法pu合成革生产工艺

湿法聚氨酯合成革生产工艺 湿法聚氨酯合成革的生产方法是将聚氨酯湿法树脂中加入DMF 溶剂及其它填料、助剂制成混合液,经过真空机脱泡后,浸渍或涂覆于基布上,然后放入与溶剂(DMF)具有亲和性,而与聚氨酯树脂不亲和的水中,溶剂(DMF)被水置换,聚氨酯树脂逐渐凝固,从而形成多孔性皮膜,即微孔聚氨酯粒面层,习惯上称为贝斯(英文BASS 的译音),其含意是基材(半成品革)的意思,贝斯经过干法贴面或表面经整饰后,如表面印刷、压花、磨皮等工艺后,才能成为聚氨酯合成革成品。湿法聚氨酯合成革具有良好的透气、透湿性,滑爽丰满的手感,优良的机械强度,特别是从结构上近似天然皮革,湿法合成革贝斯的生产工艺可分为单涂覆法、浸渍法和含浸涂覆法三种,所用基布有纺织布和无纺布两类。 (一)、单涂覆法聚氨酯贝斯 1、生产工艺流程 基布开卷经储布架进入浸槽浸湿,再通过挤压辊将水挤出大部分,通过烫平轮除去部分 水分,同时将基布烫平,然后在涂布机上涂覆配合浆料,再进入凝固槽成皮膜,再充分水洗、烘干定型、冷却成大卷贝斯。 2、主要原料 A、聚氨酯树脂:通常为普通湿法树脂,磨皮专用,含浸专用及耐寒树脂等,树脂的模量(100%)从2.0MPa至30.0MPa不等。根据贝斯软硬度,选用高低模量牌号树脂,单涂覆贝斯由于泡孔小、密

度大,往往加入大量木质粉及其他填料,故当产品用于寒冷地区时,要充分考虑产品的耐寒性能,采用耐寒性能好的树脂。 B、木质粉:在单涂覆贝斯中使用一定量的木质粉,既能降低产品成本,又能在凝固过程中起到骨架的作用,不同型号厂家的木质粉,其膨胀系数不同,这样便在同等其他材料相同的情况下,其粘度值均不相同,也直接影响到产品的质量及相应的成本,木质粉的细度要求一般要达到400目以上。 C、阴离子表面活性剂(C-70,C-90):又称为快速渗透剂,具有亲水性。主要起到加快DMF与水的交换速度,提高生产速度,同时使泡孔细密化。阴离子表面活性剂可生成球形泡孔结构,增加回弹性、透气性、透湿性。一般加入量在0.5%—2.5%之间,如加多,涂层易反卷,平滑性下降。 D、非离子表面活性剂(S-80):具有疏水性,可推迟表面的凝固速度,因而可使内部的DMF与水更快地交换,可生成针状的泡孔结构,加入量为1%—3%,过大生产速度受影响。 E、溶剂(DMF):DMF用于溶解及稀释聚氨酯树脂。直接配合树脂,调整配合液的粘度,DMF用量大时,在凝固过程中,提高凝固速度及增大泡孔结构。 F、色浆:应选用单一溶剂DMF体系之产品,通常加入量为5%—8%。 G、基布:单涂覆贝斯所用基布主要以平织布、单面起毛布为基础,其纱支含棉量的多少直接影响到与水浸透的时间。

超细纤维合成革行业发展现状调研及投资前景分析报告(2020版本)

超细纤维合成革行业发展现状调研及投资前景分析报告(2020版本) 恒州博智(QYResearch) 2020年

2019年全球超细纤维合成革市场总值达到了92亿元,预计2026年可以增长到109亿元,年复合增长率(CAGR)为2.4%。 本报告研究全球与中国超细纤维合成革的发展现状及未来发展趋势,分别从生产和消费的角度分析超细纤维合成革的主要生产地区、主要消费地区以及主要的生产商。重点分析全球与中国的主要厂商产品特点、产品产品类型、不同产品类型产品的价格、产量、产值及全球和中国主要生产商的市场份额。 主要生产商包括: Huafon Group Kuraray Toray Hexin Group Tongda Island Double Elephant Topsun Micro Fiber Teijin Cordley Asahi Kasei Xiangyu Xinghong Kolon Industries Sanfang Wanhua Micro Fiber

Meisheng Group FILWEL Sanling Micro Fiber SISA NPC Ecolorica Daewon Jeongsan International 按照不同产品类型,包括如下几个类别:共混纺纺纱 复合纺纱 直接纺丝 按照不同应用,主要包括如下几个方面:鞋业 家具工业 汽车工业 箱包业 其他 重点关注如下几个地区: 北美 欧洲 日本

东南亚 印度 中国 完整报告请参考恒州博智最新发表《2020-2026全球及中国超细纤维合成革行业发展现状调研及投资前景分析报告》,详细内容可联系发布者(L&D)。著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。更多细分行业信息可关注QYResearch。 重要声明 本报告仅供本公司的客户使用,不对外公开发布。本公司不会仅因接收人收到本报告而视其为客户。 恒州博智拥有自己的研究方法和信息渠道,研究报告保持独立性。图表中所包含数据为过去数据,而过往表现并非未来结果的可靠指标。 如有特殊信息要求,可自行定制。 分析师声明 本报告分析师对报告的内容和观点负责,无论全文还是部分内容,分析师均保证信息来源合法合规,研究方法专业审慎、研究观点独立公正、分析结论具有合理依据。

合成革用水性聚氨酯树脂技术应用现状及未来发展

合成革用水性聚氨酯树脂技术应用现状及未来发展 摘要: 通过对合成革水性聚氨酯的合成、生产应用配制、皮膜的性能进行比较详细的研究,结果表明我们的合成革用水性聚氨酯能在各种性能上达到甚至超过溶剂型树脂。且经济成本更低,更安全环保,它将可以逐渐取代溶剂型聚氨酯树脂。 关键词: 合成革用水性聚氨酯、交联、强度、耐屈挠、热水揉 一、国内合成革发展及现状 中国聚氨酯合成革的生产真正意义上的开始是1983年山东烟台合成革厂从日本引进聚氨酯合成革的生产技术及设备。但是中国合成革行业真正意义上的发展是在改革开放后实现的,特别是最近十年,合成革行业进入快速发展时期,行业整体平均每年都保持15%-20%的快速增长,无论是生产线的数量还是生产量在世界范围内都处于领先地位,到目前为止中国已成为世界上合成革的生产大国、使用大国。 目前全国共有人造革合成革企业2000多家,上千条生产线,其中规模以上干法生产线有516条,这些PU树脂主要都是以DMF、甲苯、丁酮、乙酸乙酯等为溶剂,这些溶剂的使用具有多方面的危害: (1)DMF经常接触会导致人体肝功能障碍;甲苯对皮肤粘膜有刺激作用,对中枢神经系统有麻醉作用;丁酮、乙酸乙酯等也都是长期吸入其蒸气会使眼、鼻、喉等粘膜受刺激,而引起炎症;长期接触这些有机溶剂势必影响人体健康。 (2)这些溶剂直接排放或者通过水性排放都会对周边环境造成极大的污染和破坏,进而影响整个地球生态环境。 (3)大多数这些有机溶剂都是易燃易爆的化学品,这样在储存、运输、操作上就存在了一定的安全隐患。 (4)使用有机化学作溶剂造成了资源的很大浪费。虽然现在有少数合成革企业对溶剂进行回收,但也仅仅局限于对干法生产线上部分DMF的回收。 因此,无毒、无污染、节能的水是溶剂最好的替代品,是经济、社会、资

聚氨酯合成革简介

聚氨酯合成革简介

聚氨酯合成革 原材料聚氨酯皮膜除极富弹性,十分柔软,有出色的抗拉强度耐磨损性耐溶剂性和良好的透明。 分类: 干式合成革:将溶剂型聚氨酯树脂的溶液挥发得到多层薄膜加上底布而构成一种多层结构体。 湿式合成革:将水溶性溶剂(DMF)型聚氨酯树脂利用水中成膜法得到有良好的透气性,透湿性同时还具有连续多孔层的多孔结构体。 DMF:吸湿性强,在混合液中产生微小的凝胶物在涂敷时容易引起划纹现象,或出现颜色不均等。 无纺布:用于人造革。 底布纺织布:广泛用于鞋,提包袋子或衣料。在鞋用中.T/R多用 于合成革的强度面。 编制物:作为是尼龙特里科经编物多用于质量风格面。 一般较广泛的应用起绒布。(麂皮绒、粘胶布) 湿式合成革制造方法: 1.直接涂布法:经过前处理的底布或浸渍布上,涂敷湿式加工用聚氨酯树脂混合液,这是进行湿式成膜形成多孔层的方法并按要求进行再加工,此方法多用在各种湿式合成革制造上。 2.薄膜法:是一种特殊制造法,在聚氨酯薄膜上涂敷湿式加工用聚氨酯树脂混合液,通过湿式成膜法形成多孔层,随后贴合在抵不上再加工。 3.含涂加工法:在湿式加工用聚氨酯树脂混合液中浸渍底布,以所定间隙轧液后进行湿式成膜,形成多孔质,根据需要进行后加工。

线收缩率 2.75 3.75 4.5 5 6 合成革的原材料 氨基甲酸乙酯基(NHCOO基)所合成的树脂。 OCN-R1-NCO + HO ―R2―OH ―O―C―N―R1―N―C―O―R2―O―N 由于NHCOO基所具有较高的凝聚力,使分子间与氢结合形成拟结晶,从而使聚氨酯树脂有特有的高物理性,聚氨酯树脂是由上面二异氰酸盐酯和二元醇的加成聚合反应制造出来。 聚氨酯树脂特有的高弹性、高物性、耐溶剂性、耐磨损性等是由形成结晶的硬链所得,而柔软性弯曲性耐加水分解性,则由软链所得。 模量:每立方厘米所能承受最大限度的力而不断裂,通常用硬度来表示 kg/cm3。湿式成膜时的状态 DMF扩散 水侵入 ↑表面凝固成膜 ↓ 水浴 与促进水浸水的添加剂并用添加阴离子表面活性剂 使水容易进入促进树脂内部凝固添加水等

超细纤维聚氨酯合成革的结构的综合分析

对超细纤维聚氨酯合成革的结构的综合分析 陈敏,周栋梁,陈勇,朱普新 (纺织学院,四川大学,成都610065,中国) 摘要:一个分段提取方法被开发和利用于聚氨酯(PU)和超细纤维聚己内酰胺(PA-6),其中的两个组成部分分别用二甲基甲酰胺和甲酸作为溶剂进行分离,它们的化学结构从红外光谱图中可以看出,聚氨酯是一种带有苯环的聚酯分子。凝聚相结构用X -射线衍射仪(XRD)进行分析,PA-6的结晶度约为65.6%,而PU的X射线衍射图表明其并没有明显的结晶性质,但在软硬分离相中硬相占58.7%。扫描电子显微镜图像显示,在PA-6超细纤维聚从一个网状结构红贯穿于PU基体,并有两种的多孔结构的合成革,一类在PU和PA-6之间孔隙为5-80毫米大小的组分,另一类为大小为0.1-2毫米大小的PU基体等。该多孔隙作为贯穿立体渠道,通过空气,水,染料等方式运送至合成革内。 威立期刊2006年,高分子科学103:903-908,2007 关键词:合成革;超细纤维,结构,聚酰胺,聚氨酯;多孔结构 1.简介 天然皮革,如麂皮革,外型美观,柔软,多孔结构,具有高吸水性和透气性,非常受市场欢迎。然而,这些在市场上变得越来越少因为受到资源的限制,高昂的价格,以及现在越来越强的动物保护意识的影响。以支持聚氯乙烯或聚氨酯涂层材料的非织造布为基础的人造合成革作为替代方案,通常用于皮革服装和鞋面材料。其中,在新的合成皮革制品的基础上聚氨酯和''改性的复合纤维'' 型的需求已在近几年获稳步增长。改性的复合纤维被命名为''海岛''纤维,其中一个部分在分散相(后称为岛屿部分),另一个在连续相(海部分)。它是由两部分热力学混熔的成分通过共轭纺丝而形成的。通常,海岛型纤维由双组份组成,如:PET/ COPET(聚酯/水溶性共聚酯),PA-6/COPET,PA-6/LDPE(低密度聚乙烯)等。在以合成革为基础的织品的后处理步骤中有必要清除海部分,然后在岛上保留的则通常会成为微纤维部分。在一个典型的合成皮革加工过程中,具有网状结构的海岛超细纤维无纺布织物用有机溶剂萃取聚合物基体来解决聚氨酯过程中出现的湿固化现象。因此,对合成革的一些性

水性聚氨酯

防水透湿型聚氨酯材料的制备及性能测试 摘要:水性聚氨酯以水为介质,具有无毒、不易气性有质的突变而且其透气性能随外界温度的变化燃烧、对环境友好等优点,是具有发展前景的绿色环保型材料。本文简述了水性聚氨酯材料的结构、制备、性能、应用及未来的发展前景等。 关键词:水性聚氨酯材料制备应用性能前景 前言 水性聚氨酯包括聚氨酯水溶液、聚氨酯水分散液和聚氨酯水乳液,以水为介质,体系中不含或含很少量的有机溶剂,安全无燃烧。它保留了传统的溶剂型聚氨酯的一些优良性,如良好的耐磨性、柔韧性、耐低温性和耐疲劳性,并且水性聚氨酯能够赋予织物柔软而丰满的手感和皮感、抗皱防缩性、回弹性、挠曲性、透气吸湿性和可缝制性,调节聚氨酯高分子结构还可以用于织物的防水、防油、防污、防起毛球等整理。目前水性聚氨酯广泛用于轻纺、皮革、胶粘剂、印染等行业中,用于织物后整理,可明显提高服装或饰品的华丽庄重感和穿着舒适感,受到广大消费者的青睐。木文主要介绍水性聚氨酯在织物上防水透湿的机理和加工工艺,综述了国内外水性聚氨酯在防水透湿织物上的应用,以及对其发展的展望[4]。 一.文献综述 1.1 水性聚氨酯的定义与结构 1.1.1 水性聚氨酯的定义 水性聚氨酯是指聚氨酯以微小颗粒分散于水介质中的两相体系,体系中小含或含少量有机溶剂。 水性聚氨酯的分类 以外观分,水性聚氨酯可以分为3类:聚氨酯水溶液、聚氨酯水分散体、聚

氨酯乳液。三者之间的区别在于聚氨酯大分子粒子在水中的分散形态的小同。实际应用中所述的水性聚氨酯是指聚氨酯水分散体或聚氨酯乳液。 1.1.2 水性聚氨酯的分子结构 聚氨酯是山硬段和软段构成的一类高性能材料,硬段和软段的组成、结构、长短、相对比例的变化等使聚氨酯材料可用作塑料、弹性体、纤维、胶粘剂和涂料的树脂等。 聚氨酯分子结构 在聚氨酯分子链中引入亲水基团可使聚氨酯具有水分散性,得到水性聚氨酯,水性聚氨酯的分子结构,依亲水基团的小同可分为以下几类。 阴离子水性聚氨酯分子结构模型 阴离子水性聚氨酯通常包括梭酸型和磺酸型,亲水基团可以分布在硬段、软段或端基。 阳离子水性聚氨酯分子结构 阳离子水性聚氨酯链段上含季按盐亲水基团又有主链和侧链之分。 非离子水性聚氨酯分子结构 将聚乙二醇分子链段引入聚氨酯分子的端基、链段中间、侧链可以介成各种小同的非离子水性聚氨酯,由于亲水链段含量通常较大,因此,实际应用有限。 阴/非离子水性聚氨酯分子结构

聚氨酯合成革工艺及原理简介

聚氨酯合成革工艺及原理简介 (草案) 整理:东莞伯产合成皮革有限公司 品质保证部

合成革聚氨酯工艺及原理目录 1.聚氨酯性能及生产原理简述 1.1.合成革制品的产生 1.2.生产方法 1.3.聚氨酯的发展与特性介绍 1.4.聚氨酯的结构 1.5.聚氨酯树脂的种类 1.6.聚氨酯树脂生产原材料 1.7溶剂的作用及要求 1.7.1溶剂的作用 1.7.2溶剂的要求 1.8.聚氨酯树脂的相关化学反应 2.无纺布工艺简述 2.1.无纺布(非织造布)的发展历程2.2.纤维的机械性能 2.3.纤维的物理性能 2.4.无纺布制造程序简介 2.5.合成革基布实例 2.5.1.针刺合成革基布 2.5.2水刺合成革基布 3.着色剂 3.1.着色剂的定义

3.2.着色剂的分类及对比 3.2.1染料方面 3.2.2.颜料方面 3.3.颜料的分类 3.3.1有机颜料 3.3.2无机颜料 3.4.着色剂应具备条件 3.5.颜料和染料的基本功能 3.6.作色剂的使用 4.PU合成革制程简介 4.1.湿式配合工程 4.1.1湿式配合所需的粘度要求 4.1.2D/P配合流程 4.1.3C/T配合流程 4.2.湿式生产线 4.2.1.1湿式线生产方法 4.2.1.2天然皮革的结构 4.2.1.3湿式生产线作业程序与要领4.2.2.湿式生产线各生产工序 4.2.2.1.D/P工序(图2) 4.2.2.2.凝固槽工序(图3) 4.2.2.3.C/T工序操作(图5)

4.2.2.4.水洗工序操作(图7) 4.2.2. 5.烘箱干燥卷取 4.2.2.6.湿式生产线作业工序和条件 4.3.湿式后工程 4.3.1.1.压纹 4.3.1.2.压纹机作业顺序与操作要领 4.3.1.3.压纹轮温度的调节 4.3.2.1.研磨 4.3.2.2.研磨机作业顺序与操作要领 4.3.2.3.安全注意事项 4.3.3.1处理工程 4.3.3.2.表面处理剂 4.3.3.2.处理方法的种类 4.3.3.3.表面处理作业 4.3.3.4..注意点 4.3.3. 5.处理颜色时注意点 4.4.湿式工程制品品质异常的原因及改善对策4.4.1配料产生异常的原因及改善对策 4.4.2.湿式LINE不良分析 4.4.2.1.湿式LINE产生异常的原因及改善对策4.4.2.2.颜色异色的相关措施 4.4.2.3.气泡不良的相关措施

超细纤维合成革的发展动向

超细纤维合成革的发展动向 随着世界经济的发展和人们生活水平的不断提高,皮革的需求量在逐年递增。然而,进入20世纪90年代以后,世界各国加大了环境保护的力度,实行了退耕还林、退牧还草等恢复生态的措施,致使皮革产量年年下降。在这种形势下,一为了弥补天然皮革的不足,二为了满足人们更高层次的需求,超细纤维合成革被逐步用来替代一部分真皮。在日本等一些国家和地区,技术的发展使得超细纤维合成革已大量取代了资源不足的天然皮,而一些采用人造革及合成革做成的箱包、服装、鞋以及车辆和家具的装饰,也日益获得市场的肯定,其应用范围之广、数量之大、品种之多,传统天然皮革根本无法做到。在我国也是一样,超细纤维合成革作为塑料工业的一个重要组成部分,在国民经济各行业中被广泛应用。 环保、高附加值的超细纤维合成革 人工皮革中使用的纤维有超细纤维和普通纤维两种,两者的区分在于线密度――超细纤维的线密度低于0.55dtex,普通纤维的线密度高于1.1dtex。超细纤维合成革是在40多年前由日本专家用复合纺丝技术研制出来的,它具有和天然皮革相似的微观结构,且克服了真皮的体形部位差、厚度均匀性差、水洗收缩、变硬、受潮易发霉的缺点。高级的超细人工皮革试图在性能上超越真皮,其价格甚至比真皮还昂贵。 皮革之所以一直为人们喜爱,就是因为它具有优越的吸湿性和卓越的除湿功能,可减少鞋内产生的异味,改善鞋内的微气候状况,使之具有穿着舒适性,并符合人体的卫生要求。而舒适性(亲水、吸汗、弹性、透气、透湿、保暖)是中高档鞋的最基本要求,因此,作为鞋材,必须具有一定的吸湿性,以保证穿着过程中脚上的汗水得以均匀散发。吸湿性是表征纤维性能的基本指标。大部分的合成纤维缺乏或没有足够的吸湿性亲水基,所以吸湿性较差。 但是由于受到自然条件的限制,世界性的天然皮革不会有大量的增长,而超细纤维合成革不仅可在数量上补充天然皮革的不足,并且由于其许多性能优于天然皮革,已在越来越多的领