炭黑与橡胶模量及磨耗的相关性研究

第17卷 第4期2003.12沈阳化工学院学报

JOURNAL OF SHEN Y AN G INSTTTU TE OF CHEMICAL TECHNOLO GY Vol.17No.4Dec.2003

文章编号: 1004-4639(2003)04-0271-04

炭黑与橡胶模量及磨耗的相关性研究

方庆红1, 赵桂林2, 路金林1, 董 一3, 陈振元3

(11沈阳化工学院,辽宁沈阳110142;

2.海军航空兵驻沈阳地区军事代表室,辽宁沈阳110025)

摘 要: 依据炭黑可以影响硫化橡胶模量和磨耗的事实,通过制备几种不同炭黑含量的硫化橡胶,对高结构、高耐磨的N339炭黑填充的硫化橡胶模量及各种条件下的磨耗进行测定,分析炭黑用量与模量、磨耗相互之间的关系.

关键词: 炭黑; 橡胶模量; 磨耗; 相关性中图分类号: T336.1 文献标识码: A

收稿日期: 2002-03-11

作者简介: 方庆红(1962-),男,吉林白城人,副教授,硕士,主要从事材料改性和材料性能模拟的研究.3沈阳化工学院高分子材料与工程专业2003届毕业生.

高结构、高耐磨炭黑是轮胎胎面的常用补强剂,对轮胎胎面的补强和磨耗有很大影响,因此,研究此类炭黑对橡胶磨耗、模量的影响及其相关作用有重要意义.文献[1]通过对比不同品种的炭黑在天然橡胶和丁苯橡胶体系应用时的磨损特性,发现炭黑的粒径越小,比表面积越大,胶料的耐磨性越好,因此,得出中超炭黑的耐磨性较为突出的结论.文献[2]对各种橡胶并用体系的磨损进行了研究,同时比较研究了各种不同性能炭黑填充硫化胶的磨耗性能,指出在不同橡胶并用体系中采用高结构、高耐磨炭黑可获得较高的耐磨性能.文献[1,3]指出橡胶的磨耗与滞后存在一定的定量关系.

本文通过对以高结构、高耐磨N339炭黑为主要补强剂的混炼胶及其硫化橡胶的模量、磨耗的测定,分析在相同体系下,N339炭黑填充数量对弹性模量、滞后模量和磨耗性能影响及其相互关联性.

1 实验部分

1.1 主要原料

天然橡胶(NR );1#烟片胶,国产;顺丁橡胶(BR ):兰州化学工业公司产品;N339炭黑:天津

海豚炭黑厂产品.1.2 实验设备与仪器

(1)开放式炼胶机,XK 2160;

(2)硫化仪,型号GT 2M20002A ;

(3)平板硫化机,型号XLB 2400×400×2E (4)阿克隆磨损试验机:试验负荷和试验

角度可调整;磨损砂轮直径15cm ,砂轮磨料为氧化铝,粒度为36号;砂轮轴回轮速度为35r/min.

(5)分析天平.1.3 基本配方

采用5种不同配方体系的轮胎胎面胶料,试件的基本配方如表1所示.

表1 基本配方

配料

配方1配方2配方3配方4配方5顺丁橡胶 60 60 60 60 60

天然橡胶4040404040硬脂酸

33333ZnO

55555促进剂CZ

11111防老剂D 22222机油55555硫黄 1.2 1.2 1.2 1.2 1.2炭黑N339

30

40

50

60

70

1.4 试样制备

试件制备时,首先利用 160mm ×320mm

开炼机将NR (塑炼胶)进行塑炼,再根据表1所列配方制备混炼胶.

混炼工艺为:NR (塑炼胶)+BR →氧化锌、硬脂酸和防老剂→炭黑→操作油→防焦剂→促进剂和硫黄→薄通→下片.

混炼胶停放48h 后,在25t 平板硫化机上硫化出标准圆形阿克隆磨损试样,硫化条件为142℃,30min.

2 实验条件

2.1

硫化仪实验条件

将所制得的混炼胶试样停放24h 后,在硫

化仪上进行扭矩模量测定,测试温度为150℃.2.2 磨耗特性测试条件

(1)标准负荷、里程下试件磨耗性能的试验

在固定磨耗倾角

[15°]、标准负荷(26.49N )

和标准磨损里程(1.61km )条件下,分别对不同炭黑含量的样品进行测试,结果如图1所示.

图1 标准里程下炭黑含量与磨耗的关系

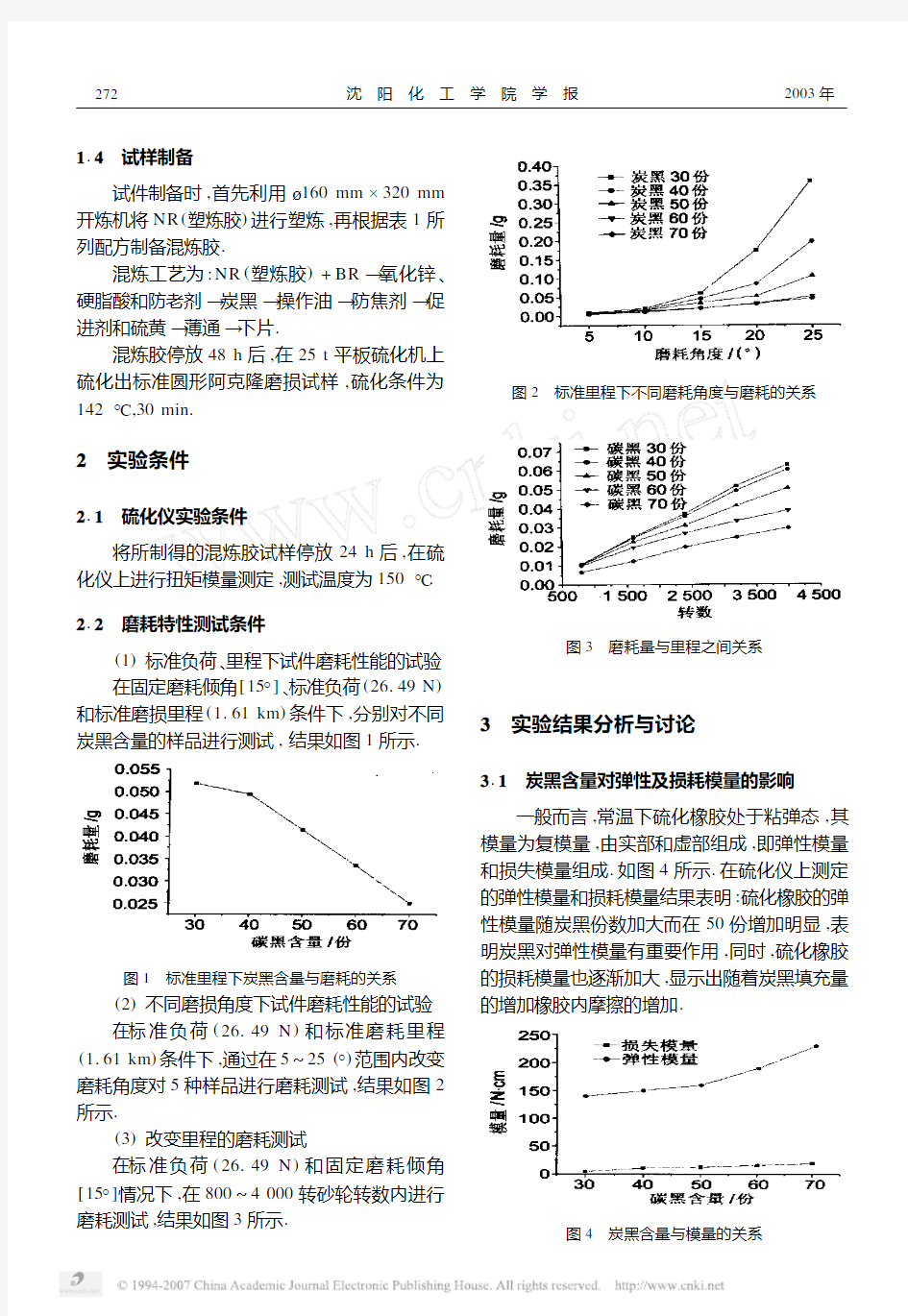

(2)不同磨损角度下试件磨耗性能的试验在标准负荷(26.49N )和标准磨耗里程(1.61km )条件下,通过在5~25(°)范围内改变磨耗角度对5种样品进行磨耗测试,结果如图2所示.

(3)改变里程的磨耗测试

在标准负荷(26.49N

)和固定磨耗倾角

[15°]情况下,在800~4000转砂轮转数内进行

磨耗测试,结果如图3所示.

图2 标准里程下不同磨耗角度与磨耗的关系

图3 磨耗量与里程之间关系

3 实验结果分析与讨论

3.1 炭黑含量对弹性及损耗模量的影响

一般而言,常温下硫化橡胶处于粘弹态,其模量为复模量,由实部和虚部组成,即弹性模量和损失模量组成.如图4

所示.在硫化仪上测定的弹性模量和损耗模量结果表明:硫化橡胶的弹性模量随炭黑份数加大而在50份增加明显,表明炭黑对弹性模量有重要作用,同时,硫化橡胶的损耗模量也逐渐加大,显示出随着炭黑填充量的增加橡胶内摩擦的增加.

图4 炭黑含量与模量的关系

272沈 阳 化 工 学 院 学 报 2003年

3.2 炭黑对磨耗的影响

如图1所示,在标准里程下,炭黑含量在40~50份之间,磨耗量迅速下降,出现了较大的变化.在此区间内橡胶的弹性模量则呈现出相反的趋势.说明随着硫化橡胶强度的增加,抗磨耗的能力在增大.在图2中,随着磨耗偏角的变化,炭黑含量在30~40份的磨耗量变化非常显著,而炭黑含量50份时变化开始趋缓,炭黑含量60份与70份的磨耗曲线接近重合,表明偏角的增大,滑动摩擦增加,橡胶的磨损量加大;相反,此时补强因素越大,滞后损失越大,则导致摩擦力减小[3],耐磨耗性能越优异,图2的实验结果已经表明了这一点.然而,图2也提示随着炭黑填充量的加大,硫化橡胶的耐磨耗性能将不会再提高,甚至会产生下降的趋势,当炭黑填充达到30 %~40%份数含量时,即配方中炭黑大于60~70份时,将获得最小磨耗值[1].

此外,低里程条件下,硫化橡胶的磨耗量变化不大,此时为橡胶的弹性磨损[4];随着磨耗里程的加大,不同炭黑含量硫化橡胶的磨耗量曲线由平坦趋于剧烈变化,如图3所示.表明由于里程增加,磨耗时间的增长,造成在磨耗过程中胶料温度的持续上升,生热导致各种硫化橡胶耐磨性下降较快,可以产生塑性磨损[4].温度对磨耗硫化橡胶影响表现为:温度升高时,粘弹性耗散大大下降,可以由此引起磨耗体积增加.同时,随着温度的升高,流体动力学效应和应变放大程度下降,摩擦系数和摩擦力下降.此时,尽管摩擦力下降,但磨耗体积仍是增加的.这可能是由于临界撕裂能和耐疲劳性在高温下剧烈下降的缘故[5].

同时,温升导致了硫化橡胶损耗模量对的作用更为突出,损耗模量增加,导致了摩擦的减少,因此,表现出各种橡胶的磨耗量有大为减少的非线性趋势.如图2所示,在高里程时,高含量炭黑硫化橡胶表现更为明显.

4 结 论

(1)随着N339炭黑份数的增加,硫化橡胶的弹性模量和损失模量相应加大;阿克隆磨耗量得到有效减少,从变角度磨耗的结果可知,减少的幅度趋缓.考虑其他因素,最佳磨耗时,炭黑份数在50~60之间.

(2)随炭黑含量加大,硫化橡胶弹性模量和损失模量相应加大,在炭黑50份的时候,弹性模量变化显著增大,表明炭黑补强作用明显,在改变角度和改变里程的试验中也可以明显看到这一变化,表明硫化橡胶模量与磨耗具有一定的相关性.高里程磨耗、温升的作用,使得损耗模量对减少磨耗量影响较大.

参考文献:

[1] Byers J T,Patel A C.Influence of Carbon Black on

Abrasion and Hysteretic Properties of Tread Com2

pound[J].Rubber World,1985,188(3):21-29. [2] 方庆红.轮胎胎面胶耐磨性研究[J].橡胶工业,

2003,49(7):397-399.

[3] 庄继德.现代汽车轮胎技术[M].北京:北京理工大

学出版社,2001.128.

[4] 彭旭东,等.汽车轮胎磨损机理的研究[J].润滑与

密封,1995,(9):50-52.

[5] Thavamani P,Bhowmick Anil K.天然橡胶和丁苯

橡胶硫化胶在高温下的磨耗.王进文译[J].橡胶参

考资料,1994,(10):58-63.

372

第4期 方庆红,等:炭黑与橡胶模量及磨耗的相关性研究

472沈 阳 化 工 学 院 学 报 2003年

Study on the Relation of Carbon Black,Module and

Abrasion of Rubber Vulcanizate

FAN G Qing2hong1, ZHAO Gui2lin2, LU Jin2lin1, DON G Yi1, CHEN Zhen2yuan1

(1.Shenyang Institute of Chemical Technology,Shenyang110142,China;

2.Representative Office of Navy Air Force in Shenyang,Shenyang110025,China)

Abstract: Based on the fact that carbon black can affect module and abrasion of rubber vulcanizate,in this paper,five different compounds and corresponding rubber vulcanizate have been prepared with dif2 ferent amount of N339carbon black that is of characteristics of high construct and high anti2abrasion. Meanwhile,module and abrasion of the rubber vulcanizate under different conditions has been tested. According to testing results,interaction of amount of carbonblack,module and abrasion has been anal2 ysed.

Key words: carbon black; rubber vulcanizate module; abrasion; relationship

“四脚状氧化锌(T2ZnO)晶须及其高分子基复合材料的研究”

获2003年度辽宁省自然科学三等奖

“四脚状氧化锌(T2ZnO)晶须及其高分子基复合材料的研究”获2003年度辽宁省自然科学三等奖.

该项成果是由我校材料科学与工程学院陈尔凡教授主持完成的.呈报主要研究成果的内容包括:发明了多孔性模型催化剂;高温气相氧化制备T2ZnO晶须的新方法,制得大小、形态规整的T2ZnO晶须.规整度及收率均大于95%;研究了T2ZnO晶须的轴螺旋位错的VS生长机理及其为开裂晶须;通过生长动力学的研究,确定了该反应的反应级数和反应速率常数并探索了催化机理,建立了催化模型;提出了环形微裂模型,初步解释了其增强增韧机制;T2ZnO晶须在复合材料中以价带传导电荷,起到抗静电作用等.

该项科研成果共发表10篇论文(均为EI收录期刊源),专利1项.被SCI收录2篇;EI收录2篇;INSPEC收录2篇.CSIPI统计分析:《四脚状氧化锌晶须及应用》(首篇)的论文引文数8次.

(科研产业处)

各品种炭黑的用途区别

各品种炭黑的用途区别 N220适用于各种橡胶,耐磨性比N330高10%-20%,能赋予胶粒胶高的拉伸强度和抗撕裂强度,并有一定的导电性。主要用于载重胎、乘用胎的胎面胶,及需要高强度、高耐磨的橡胶制品。 N234耐磨性比N220约高10%,在高苛刻度下使用,更能显示出良好的耐磨性能。主要用于高速轮胎面胶和高质量的橡胶制品。N326在天然橡胶中具有较高的拉伸强度、抗撕裂强度、耐磨性及抗蹦裂性能。主要用于要求强度高、生热低的轮胎(包括越野胎)胎面胶,也适用于输送带、密封制品及其他高质量橡胶工业制品。 N330是一种补强性能良好的炭黑,能赋予胶粒较好的强伸性能、抗撕裂性能、耐磨性和弹性。主要用于轮胎胎面、帘布胶、胎侧及各种橡胶工业制品。 N339在胎面胶料中的补强性能、耐磨性能及抗裂口增长性能近于N220炭黑,特别适用于丁苯橡胶与顺丁胶并用体系。主要用于乘用胎、卡车胎胎面胶,输送带、胶管及各种要求耐磨性高的橡胶工业制品。 N375与N339性能基本相同,生热比N339稍低。主要用于轿车胎、载重胎及越野胎胎面胶。 N550适用于天然橡胶和各种合成橡胶,易分散,能赋予胶料较高的挺性,压出速度快,口型膨胀小,压出表面光滑。硫化胶的高温性能及导热性能良好,补强性能、弹性和复原性亦较佳。主要用于轮胎帘布胶、胎侧、内胎及压出、压延制品胶料中。

N539使用于本品的胶料,其压出表面光滑,口型膨胀小。硫化胶的拉伸强度和伸长率较高,定伸应力较N550低,弹性和耐疲劳性能均较好。主要用于轮胎胎体胶料,尤其适用于以天然橡胶为主的缓冲层胶料,亦可用于轮胎基部胶料、胶带覆盖和其它橡胶制品及电线、电缆护套料中。 N660本品适用于各种橡胶,与半补强碳黑相比,具有较高的结构,粒子较细,在胶料中易分散,硫化胶的拉伸强度、抗撕裂强度和定伸应力较高,而变形小,生热低,弹性和耐屈扰性能良好。主要用于胎轮帘胶布、内胎、自行车、胶管、胶带、电缆、鞋类及压延制品、模型制品等。

橡胶强度的因素

橡胶工艺 工艺流程选段:拉伸强度是表征制品能够抵抗拉伸破坏的极限能力。影响橡胶拉伸强度的主要因素有:大分子链的主价键、分子间力以及高分子链柔性。拉伸强度与橡胶结构的关系:分子间作用力大,如极性和刚性基团等;分子量增大,范德华力增大,链段不易滑动,相当于分子间形成了物理交联点,因此随分子量增大,拉伸强度增高,到一定程度时达到平衡;分子的微观结构,如顺式和反式结构的影响;结晶和取向 工艺流程开始: 1综述 橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。 橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 2橡胶加工工艺 2.1塑炼工艺 生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使

生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。 生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。 掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。在满足加工工艺要求的前提下应尽可能降低可塑度。随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。 在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。 开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。 生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。 几种胶的塑炼特性: 天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为 15-20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3-5min。

橡胶用炭黑的分类及用途(终审稿)

橡胶用炭黑的分类及用 途 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

橡胶用炭黑的分类及用途: 命名系统是把炭黑胶料的硫化速度和结构等因素考虑进去的,由4个系统构成。第一个字母代表英文字母代表胶料的硫化速度。N代表正常(normal)硫化速度,S代表缓慢(slow)硫化速度。后面3个字母第一字母代表炭黑氮表面积范围。第二个和第三个数字是反应不同的结构程度。(这些都是由国家标准的) N220适用于各种橡胶,耐磨性比N330高10%-20%,能赋予胶粒胶高的拉伸强度和抗撕裂强度,并有一定的导电性。主要用于载重胎、乘用胎的胎面胶,及需要高强度、高耐磨的橡胶制品 N550适用于天然橡胶和各种合成橡胶,易分散,能赋予胶料较高的挺性,压出速度快,口型膨胀小,压出表面光滑。硫化胶的高温性能及导热性能良好,补强性能、弹性和复原性亦较佳。主要用于轮胎帘布胶、胎侧、内胎及压出、压延制品胶料中。 N660本品适用于各种橡胶,与半补强碳黑相比,具有较高的结构,粒子较细,在胶料中易分散,硫化胶的拉伸强度、抗撕裂强度和定伸应力较高,而变形小,生热低,弹性和耐屈扰性能良好。主要用于胎轮帘胶布、内胎、自行车、胶管、胶带、电缆、鞋类及压延制品、模型制品等。 N774适用于各种橡胶,本品是除热裂法炭黑之外的粒径最大(产品粒径为80-170nm)、结构最低的炭黑品种,多用于轮胎胎体的缓冲层和帘布层胶料、胶管、压出制品、各种工业橡胶制品,以及电线、电缆等本品在胶料中可以大量填充,其硫化胶伸长率高、生热低、弹性高、耐老化性能良好。本品亦可代替热裂法炭黑使用。 热裂解法炭黑:橡胶炭黑N990系列炭黑则采用天然气为原料,在隔绝空气的条件下无火焰燃烧,裂解生成,称热裂解法炭黑,碳黑N990其基本性能与炉法炭黑有较大区别。碳黑N990优点主要表现在:一、粒子尺寸和分布,平均粒子尺寸为280nm,氮表面积7-11平方米/克,吸磺值为10克/公斤,CTAB法表面积为9平方米/克;二、粒子聚集度很小或说结构很低,显示为许多单独的球形炭黑粒子,基他部分由为数不多的熔接粒子组成,对比

炭黑主要化性指标对橡胶混炼胶料性能影响分析

炭黑主要化性指标对橡胶混炼胶料性能影响分析 王宏武勇王雪宁 (朝阳黑猫伍兴岐炭黑有限责任公司辽宁朝阳122000;江西黑豹炭黑有限公司江西萍乡337034) 摘要:通过选择N234,N220,N375,N326四个炭黑品种中,不同化性指标的产品,按国标配方做混炼胶性能测试;包括硫变,门尼,焦烧等项目。通过以上数据分析,确定炭黑不同化性指标对胶料各主要性能的影响范围及程度。 关键词:炭黑;化性指标;硫变;门尼;焦烧;影响趋势;影响程度; 炭黑是橡胶中重要的填料之一,主要起到补强和填充的作用,能显著提高橡胶制品的补强性。特别在轮胎企业,由于炭黑的添加使轮胎胎面的耐磨性成几十倍的增加,极大提高了轮胎行驶里程。同时,也极大的改善橡胶的拉伸强度等物理机械性能。 由于橡胶性能的优劣首先体现在混炼胶的相关性能中;包括:硫变、门尼粘度和焦烧等方面。因此,深入研究炭黑主要性能的变化对混炼胶性能的影响,以便对于更好的满足轮胎橡胶企业的需求,有针对性的调整炭黑生产工艺,都有着重要的意义。 1 炭黑主要性能、混炼胶主要性能 1.1 炭黑主要性能 1.1.1炭黑比表面积

是指单位质量或体积内炭黑粒子表面积的总和。以BET 法测定分为总比表面积(NSA);外比表面积(STSA)。 1.1.2炭黑结构 是对炭黑聚集体链枝程度的表示。以吸油值法测定分为一次结构和二次结构;其中DBP 是一次结构和二次结构总和。 一次结构(CDBP )是原生结构,不易破坏;二次结构是靠范德华力凝聚形成的附聚体,易受外力而改变。 1.1.3着色强度(Tint): 是炭黑对白色染料的遮蔽染黑能力。与粒径有关,随粒径的缩小及粒径分布均一性的提高着色强度有增加趋势;着色强 度的大小也可间接代表炭黑活性的强弱。 1.2 混炼胶主要性能 1.2.1 门尼粘度(M1+4):表示胶料粘度的大小。 一般按如下形式表示: C o ML 1004 150 式中:50M —粘度,以门尼值为单位; L —大转子 1—预热时间,1min 4—转动时间,4min

浅谈橡胶使用炭黑的局限性

浅谈橡胶使用炭黑的局限性 现代橡胶行业起源于天然胶,发展得益于轮胎行业,作为有效的伴随材料,炭黑的作用不可忽视!然所有事物有利有弊,时至今日,炭黑的固有顽疾日益显现: 1.迁移性缺陷:在轮胎以外的多数领域,尤其是电子行业,玩具行业,卫生医药领域,体育用品行业,日常用品领域,炭黑可用可不用,甚至被限制使用;2000年左右,本人当时接触到一张原文图纸,供给日本的索尼公司电子设备的一个外形简单的不能再简单的黑色橡胶脚垫。居然要求满足迁移性规定,即用一定的负荷物品恒温加载紧密接触白色物件的橡胶制品一定的时间,不应有超过标准的颜色变异;同时快速检验的方法,用橡胶制品擦拭报纸,所产生的碎屑和划过的痕迹,不应有明显黑痕;手指甲划过,痕迹能迅速消失。时至今日,类似的标准越加规范,也被越来越多的用户作为要求提出,这个领域配方设计原则已经被很多做个类似要求产品技术人员所掌握;没做个这类要求产品的人,尤其是做个橡胶杂品出口的人,未必懂的,无论多么纯净的炭黑都是被限制使用用量的;而所谓的黑,最好是色素炭黑,基于成本,也可以使用少量N550染黑;这就颠覆了炭黑是个好东西,用浅色填料性能低下,只是降低成本的结论 2.受PAHS法规限制了在杂品的广泛性应用:做过出口橡胶制品的厂家都知道,PAHS是目前比较苛刻的技术壁垒,在轮胎行业之外,出口欧盟要相当注意这个环保标准,如果是第一类,比如潜水绑带,电动工具,切忌用炭黑,你用谁家的炭黑都是一个鬼样,保证你过不了SGS等第三方的检测;侥幸出口到了欧盟国家,尤其是德国,再喊爹爹是李刚也没辙,呵呵呵!如果要求是黑色的怎么办?方法同第一条,但区别是只能用色素炭黑,别省了; 3.对硅橡胶不适用:硅橡胶的最好补强剂是什么?相信每一个搞橡胶的都知道这个常识;需要高抗撕,高耐磨,如果按固有思维,炭黑是最好的补强剂,粒径越小的补强性能越好,耐磨越好;对不起,事实上炭黑加的越多越熟不好了;其实有时候别的材料比炭黑补强好的多;但也不一定都是气相法SiO2; 4.在氟橡胶的有限使用:氟橡胶用炭黑吗?在非高级别的,N多次公开技术交流会上,世界氟橡胶的巨头日本大金和意大利苏威公司都提供类似的大量资料和配方实例,没有直接的书面结论去禁锢你如何配方设计,但是玩过氟橡胶的人应该知道,为什么使用大粒径非补强的N990级别的炭黑综合性能比较好,而炭黑家族的其它牌号为什么不咋用;炭黑在氟橡胶的作用是什么? 5.在轮胎行业的不足:说说轮胎,1992年米其林公开资料中宣布的绿色轮胎,倡导了一种环保的理念;90年代末一篇简讯也透露固特异公司与某公司合作研发不要炭黑不用天然胶的新型轮胎,彩色的,理论耐磨是NR的10倍,国内有识之士敏锐的意识到在传统的轮胎领域很难追赶并超越时,一个革命性的技术可能是中国轮胎行业的翻身仗,部分单位进行了一些有益的尝试,在个别领域取得了一定的效果。注意,这是不用炭黑的轮胎,为什么被奉为“万能之神的炭黑”会被弃之呢?虽然这个项目至今还没有取得根本性突破,但是不要盲从已经从炭黑轮胎赚了钱陶醉的CEO访谈,也不要对外行的领导起逆反心态,为什么不马上意识到,市场的商机在这里?研发的课题在这里呢?炭黑较高的多环芳烃含量,是顽疾,但是还没有开发完全取代炭黑的方案;轮胎行业对PAHS暂时的豁免放宽,是目前没有更好的替代方案的无可奈何而已;外行人说的彩色轮胎,轮胎巨头提出的绿色轮胎,都是对轮胎行业的一种鞭策,激励橡胶从业者去开发满足客户要求的新产品,就像当初用只能用硫磺硫

橡胶用炭黑的分类及用途

橡胶用炭黑的分类及用途 It was last revised on January 2, 2021

橡胶用炭黑的分类及用途: 命名系统是把炭黑胶料的硫化速度和结构等因素考虑进去的,由4个系统构成。第一个字母代表英文字母代表胶料的硫化速度。N代表正常(normal)硫化速度,S代表缓慢(slow)硫化速度。后面3个字母第一字母代表炭黑氮表面积范围。第二个和第三个数字是反应不同的结构程度。(这些都是由国家标准的) N220适用于各种橡胶,耐磨性比N330高10%-20%,能赋予胶粒胶高的拉伸强度和抗撕裂强度,并有一定的导电性。主要用于载重胎、乘用胎的胎面胶,及需要高强度、高耐磨的橡胶制品 N550适用于天然橡胶和各种合成橡胶,易分散,能赋予胶料较高的挺性,压出速度快,口型膨胀小,压出表面光滑。硫化胶的高温性能及导热性能良好,补强性能、弹性和复原性亦较佳。主要用于轮胎帘布胶、胎侧、内胎及压出、压延制品胶料中。 N660本品适用于各种橡胶,与半补强碳黑相比,具有较高的结构,粒子较细,在胶料中易分散,硫化胶的拉伸强度、抗撕裂强度和定伸应力较高,而变形小,生热低,弹性和耐屈扰性能良好。主要用于胎轮帘胶布、内胎、自行车、胶管、胶带、电缆、鞋类及压延制品、模型制品等。 N774适用于各种橡胶,本品是除热裂法炭黑之外的粒径最大(产品粒径为80- 170nm)、结构最低的炭黑品种,多用于轮胎胎体的缓冲层和帘布层胶料、胶管、压出制品、各种工业橡胶制品,以及电线、电缆等本品在胶料中可以大量填充,其硫化胶伸长率高、生热低、弹性高、耐老化性能良好。本品亦可代替热裂法炭黑使用。

热裂解法炭黑:橡胶炭黑N990系列炭黑则采用天然气为原料,在隔绝空气的条件下无火焰燃烧,裂解生成,称热裂解法炭黑,碳黑N990其基本性能与炉法炭黑有较大区别。碳黑N990优点主要表现在:一、粒子尺寸和分布,平均粒子尺寸为280nm,氮表面积7-11平方米/克,吸磺值为10克/公斤,CTAB法表面积为9平方米/克;二、粒子聚集度很小或说结构很低,显示为许多单独的球形炭黑粒子,基他部分由为数不多的熔接粒子组成,对比其它品种炭黑,整体聚集度很低。物化性质:N330是应用最为广泛的高耐磨碳黑,本品的耐磨性能不如N220,但比槽法碳黑好。用途:本品主要用于轮胎胎面,帘布胶,胎侧及各种橡胶制品。用法和作用:本品是一种补强性能良好的碳黑,能赋予胶料较好的强伸性能,抗撕裂性能,耐磨性和弹性。使用本品的乘用胎的滚动损失在N300系列中仅大于N351,比其他都小,在胶料在中分散和压出性能亦好,适用于各种合成橡胶和天然橡胶。N220适用于各种橡胶,耐磨性比N330高10%-20%,能赋予胶粒胶高的拉伸强度和抗撕裂强度,并有一定的导电性。主要用于载重胎、乘用胎的胎面胶,及需要高强度、高耐磨的橡胶制品。 N234耐磨性比N220约高10%,在高苛刻度下使用,更能显示出良好的耐磨性能。主要用于高速轮胎面胶和高质量的橡胶制品。 N326在天然橡胶中具有较高的拉伸强度、抗撕裂强度、耐磨性及抗蹦裂性能。主要用于要求强度高、生热低的轮胎(包括越野胎)胎面胶,也适用于输送带、密封制品及其他高质量橡胶工业制品。 N330是一种补强性能良好的炭黑,能赋予胶粒较好的强伸性能、抗撕裂性能、耐磨性和弹性。主要用于轮胎胎面、帘布胶、胎侧及各种橡胶工业制品。 N339在胎面胶料中的补强性能、耐磨性能及抗裂口增长性能近于N220炭黑,特别适用于丁苯橡胶与顺丁胶并用体系。主要用于乘用胎、卡车胎胎面胶,输送带、胶管及各种要求耐磨性高的橡胶工业制品。 N375与N339性能基本相同,生热比N339稍低。主要用于轿车胎、载重胎及越野胎胎面胶。 N550适用于天然橡胶和各种合成橡

门尼粘度

门尼粘度 门尼粘度(Mooney viscosity)又称转动(门尼) 粘度,是用门尼粘度计测定的数值,基本上可以反映合成橡胶的聚合度与分子量。门尼粘度计是一个标准的转子,以恒定的转速(一般2转/分),在密闭室的试样中转动。转子转动所受到的剪切阻力大小与试样在硫化过程中的粘度变化有关,可通过测力装置显示在以门尼为单位的刻度盘上,以相同时间间隔读取数值可作出门尼硫化曲线,当门尼数先降后升,从最低点起上升5个单位时的时间称门尼焦烧时间,从门尼焦烧点再上升30个单位的时间称门尼硫化时间。 门尼粘度反映橡胶加工性能的好坏和分子量高低及分布范围宽窄。门尼粘度高胶料不易混炼均匀及挤出加工,其分子量高、分布范围宽。门尼粘度低胶料易粘辊,其分子量低、分布范围窄。门尼粘度过低则硫化后制品抗拉强度低。门尼粘度-时间曲线还能看出胶料硫化工艺性能。 按照GB 1232标准规定,转动(门尼)粘度以符号Z100℃ 1+4 表示。其中Z——转动粘度值;1——预热时间为1min;4——转动时间为4min;100℃——试验温度为100℃。 习惯上常以ML100℃ 1+4 表示门尼粘度。 用途: 1.用于测定生胶或混炼胶的粘度、焦烧及硫化指数等 2.微机控制、数据显示、自动校准,是橡胶工业及科研单位理想的试验仪器.. 3.采用进口智能数字式温控仪表,调整设定简便,控温范围宽. 4.使用最新原理采用“主机+计算机+打印机”结构. 5.采用计算机控制和接口板进行数据的采集、保存、处理和打印试验结果及曲线. 6.软件平台可为Window 98/me/NT/XP等版本,可视化的图形软件窗口操作界面,使数字处理更加准确操作更简单、灵活、方便. 7.可靠性高全面体现高度自动化特点.

常用炭黑的牌号

常用炭黑的牌号、性能及其使用 资料来源:好颜料网作者:日期:2009-1-4[字体大中小] N110 ASTM 标准命名N110 其它名称超耐磨炉黑(super abrasion furnace black;SAF) 物化性质本品是橡胶用炭黑中粒径最小的品种,具有标准的结构性,其性能的典型值:吸碘值145g/kg, DBP吸收值113cm3/100g。 用途本品主要用于越野轮胎和载重轮胎胎面、桥梁用胶垫、输送带及其它要求耐磨性能极好的橡胶制品。 用法和作用本品是橡胶用炭黑中补强性能最高、耐磨性能最好的品种之一,但因其胶料的加工性能不好(混炼能耗高、分散困难、压延 及压出不易等),在使用上受到限制。本品可与N220 、N330炭 黑并用。 注意事项本品在混炼时要注意分散均匀,防止混炼时升温过快而引起焦烧。混炼时一般不另加分散剂,必要时可加防焦剂或与其它炭黑 并用。 N220 ASTM 标准命名N220 其它名称中超耐磨炉黑(Intermediate super abrasion furnace black;ISAF) 物化性质本品是一种广泛使用的高补强型炉法炭黑,具有较高的结构性,耐磨性介于超耐磨炉黑和高耐磨炉黑之间,其性能的典型值: 吸碘值121g/kg, DBP吸收值114cm3/100g。 用途本品用于载重胎、乘用胎等胎面胶,及需要高强度、高耐磨的橡胶制品,如高强度运输带、工业橡胶制品等。 用法和作用本品适用于各种橡胶,与N330炭黑相比,使用N220炭黑的胶料的耐磨性要高10~20%,能赋予胶料较高的拉伸强度和抗撕裂 强度,并有一定的导电性,但生热和硬度较高。 N234 ASTM 标准命名N234 其它名称新工艺高结构中超耐磨炉黑(Intermediate super abrasion furnace black-high structure[New technology];ISAF-HS[New technology]) 物化性质本品具有较高的结构,是N200系列炭黑中耐磨性和补强性较好的一个品种。其性能的典型值:吸碘值120g/kg, DBP吸收值 125cm3/100g。 用途本品用于高速轮胎胎面胶和高质量的橡胶制品。

Thermax N990炭黑在丁腈橡胶中的应用

Thermax N990炭黑在丁腈橡胶中的应用 Thermax中粒子热裂解法炭黑N990是一种通过天然气裂解法生产的,具有大粒径(低比表面积)、低结构的独特的炭黑。Thermax产品在赋予产品良好的耐油、耐热和耐化学性能同时,也赋予了产品的优异的动态性能。Thermax产品大粒径、低结构特点可以使混炼胶产品具有低压缩形变、高回弹性和低滞后阻力这些橡胶固有的特性。Thermax可以被用于所有的高聚物中,通常应用于FKM、CR、NR、IIR、NBR、EPDM、HNBR、ACM和ECO混炼胶中。 热裂解法炭黑是一种非补强炭黑,经常与炉法炭黑和(或)矿质填料混合以达到降低成本和提升混炼胶指定性能的作用。当它们用在丁腈橡胶和聚氯乙烯的混炼胶中时,人们发现热裂解法炭黑可以改善产品的压缩永久变形的性能,从而改善产品的密封性能。 以下研究,由印度橡胶制造研究协会受加拿大Cancarb公司委托进行的,实验展示了用N990代替全部或者部分快速挤出N550炭黑对于三种不同绍尔A硬度(60、70和80)丁腈橡胶混炼胶的影响。 配方 (phr) Hardness 60 SH Hardness 70 SH Hardness 80 SH Hardness 70 SH(High ACN) Compound A1 A2 B1 B2 C1 C2 D 100 100 100 100 100 100 -- *NBR (JSR230SL) **NBR(JSR N -- -- -- -- -- -- 100 220S) MC sulpur 1.5 1.5 1.5 1.5 1.5 1.5 1.5 Stearic acid 1.5 1.5 1.5 1.5 1.5 1.5 1.5 Zinc Oxide 5 5 5 5 5 5 5 N 550 45 30 65 40 90 60 60 N990 -- 35 -- 55 -- 65 -- DOP 10 10 10 10 20 20 10 TDQ 1 1 1 1 1 1 1 CBS 2 2 2 2 2 2 2 TMTD 0.2 0.2 0.2 0.2 0.2 0.2 0.2 胶料A1 A2 B1 B2 C1 C2 D 粘度M L(1+4) @ 100° C 31 34 38 41 49 53 58 门尼焦烧时间t5 @ 125° C(min) 8.09 8.02 6.28 5.35 4.38 4.32 6.11 流变性能@ 160° C M L(lbf.inch) 4.4 4.88 5.31 5.61 7.14 6.08 6.08 M H(lbf.inch) 62.96 73.7 70.39 86 78.5 81.04 79.93 t S2(min) 2.5 2.37 2.12 1.86 1.69 1.76 1.99 t90(min) 12.2 19.93 11.4 15.62 4.74 5.86 16.76

各种炭黑在橡胶中的作用

炭黑即碳黑(carbon black),是一种无定形碳。轻、松而极细的黑色粉末,表面积非常大,范围从10-3000m2/g,是含碳物质(煤、天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解而得的产物。 炭黑按性能区分有“补强炭黑”、“导电炭黑”、“耐磨炭黑”等。炭黑可作黑色染料,用于制造中国墨、油墨、油漆等,也经常用于橡胶生产补强剂;炭黑按用途不同,通常分为色素用炭黑、橡胶用炭黑、导电碳黑和专用碳黑。 中国是世界上最早生产炭黑的国家之一。在古时候,人们焚烧动植物油、松树枝收集火烟凝成的黑灰,用来调制墨和黑色颜料。这种被称之为“炱”的黑灰就是最早的炭黑。 1912年,人们发现炭黑对橡胶具有补强作用,从此炭黑逐渐成为橡胶工业不可缺少的原材料。 炭黑一般是指碳单质微粒,一般是由于有机物燃烧不充分,其中的氢元素和氧元素转化为水,而碳元素燃烧不充分,就会脱离分子,形成炭黑。用炉黑生产工艺可得到几乎所有粒径范围的炭黑,同一品种的炭黑,其粒子大小并不完全相同,呈现一个粒径分布范围。一般来说,粒子较细的品种,粒径分布较窄。颜料黑越细,炭黑聚集体之间接触点便越多,结果它们之间内聚力越强,当把颜料黑掺入料,即开始进行始炭黑均匀分布时,则对分散要作的功便大,以把炭黑粒子分隔开来,最终达到最高的黑度和着色。 炭黑的密度有两种,一种是真密度,即由组成炭黑的元素及结构(或晶体结构)确定,在没有特别说明的情况下,炭黑的密度指真密度;另一种是倾注密度或视密度,其随炭黑的加工条件变化而不同,需经常测定。视密度主要为工程设备以及包装、贮运等容器的容积计算提供依据。 粒径小、结构高的炭黑倾注密度小。粒子小、结构高、表面纯净和表面粗糙度大的炭黑导电性好。橡胶技术网了解到,制备导电胶料时,炭黑的用量不能小于某一临界值,否则胶料中过少的炭黑不能形成导电通道或不能引发场致发射,使胶料的导电性不能达到要求。 炭黑在橡胶中的作用 1。增加橡胶制品的耐磨性和使用寿命(补强剂) 2。节约成本,一般橡胶制品都是两份胶一份炭黑(填充剂) 各品种炭黑的用途区别是什么? 炭黑按用途分类 按照用途可把其分为两类:橡胶用炭黑、色素炭黑 1、色素用炭黑的分类 国际上根据炭黑的着色能力,通常分为三类,即高色素炭黑、中色素炭黑和低色素炭黑。这个分类系统常用三个英文字母表示。前两个字母表示着色能力,后一个表示生产方法例如:高色素槽黑: HCC(high color channel) 高色素炉黑 HCF(high color furnace) 给类色色素分类主要根据粒径和黑度进行分类。高色素槽黑(10-14nm),中色素槽黑(15-27 nm)、中色素炉黑(17-27 nm)、低色素炉黑(28-70 nm) 2、橡胶用炭黑的分类

炭黑用途

碳黑 英文名:CARBON BLACK 分子量:12.01 工业上的炭黑是由烃类(油类或天然气等碳氢化合物)裂解和不完全燃烧而制得的高度分散性的黑色粉末状物质,它主要由碳元素组成,而微晶具有准石墨结构,且呈同心取向,其“粒子”由近乎球形或其他不规则形状的聚集体所构成。 碳黑有以下特质: 1. 最好的黑色颜料。 2. 几乎是最廉价的颜料。 3. 着色力及遮盖力最强的颜料。 4. 视觉感官上呈中性。 5. 最稳定的颜料、耐热、耐化学品、耐光。 用途: 主要用作橡胶的补强剂和填料,其消耗量约为橡胶消耗量的一半,橡胶用炭黑占炭黑总量的94%,其中约60%用于轮胎制造。此外,也用作油墨、涂料和塑料的着色剂以及塑料制品的紫外光屏蔽剂。在许多其他制品,如电极、干电池、电阻器、炸药、化妆品及抛光膏中,它也是重要的助剂。 橡胶用炭黑,色素炭黑和导电炭黑。 橡胶用炭黑如轮胎行业,橡胶密封件,减震件等等,橡胶制品中配合一定量的炭黑可以起到补强和填充作用以改善橡胶制品的性能。 色素炭黑,主要用于油墨,油漆等行业作为黑色颜料使用。 导电炭黑,利用某些炭黑的低电阻或高电阻性能,使其于不同的产品,如导电橡胶,无线电元件等等,成为导电炭黑。 ·炭黑在塑料行业中的应用· 在选择之前,必须确定其用途,例如用于着色、防紫外光、或导电等等。 一、着色用炭黑 色素炭黑一般都能较好的给塑料着色,可根据着色特性或物化性能选用色素炭黑,着色用炭黑的品种的选择基本上都是随成品必须达到的黑度而定。用极细的色素炭黑可以完成黑度要求特别高的着色;PE垃圾袋,塑料袋,电缆材料之类产品只需中等水平黑度,可以用比表面积较低,结构较高的炭黑品种;塑料调色时,炭黑称量和配料时出现的微小误差,均会导致明显的色差,因此,宜采用粒径较大,着色力较差的低色素炭黑,这样炭黑用量可以稍大,称量误差相对小些,并有分散性较好、价格较低的优点。 对于灰色塑料,采用细粒色素炭黑往往呈现棕相灰色,而采用粗粒子色素炭黑可产生蓝相灰色。 与其它有机颜料相比,炭黑除分散较困难外,其他性能均较好。科学的炭黑配合量,可提供较好的抗静电或导电性。

5门尼粘度

实验五门尼粘度 Determination of Mooney viscosity 一.实验目的 1.深刻理解门尼粘度的物理意义。 2.了解门尼粘度仪的结构及工作原理。 3.熟练掌握门尼粘度仪的操作。 二.实验仪器 门尼粘度实验是用转动的方法来测定生胶、未硫化胶流动性的一种方法。 在橡胶加工过程中,从塑炼开始到硫化完毕,都与橡胶的流动性有密切关系,而门尼粘度值正是衡量此项性能大小的指标。近年来门尼粘度计在国际上成为测试橡胶粘度或塑性的最广泛、最普及的一种仪器。 本实验所用设备是由优肯科技股份有限公司制造的EK-2000M型门尼粘度仪。 图5-1 EK-2000M型门尼粘度仪 三.实验原理 工作时,电机→小齿轮→大齿轮→蜗杆→蜗轮→转子,使转子在充满橡胶试样的密闭室内旋转,密闭式由上、下模组成,左上、下模内装有电热丝,其温度可以自动控制。转子转动时,转子对腔料产生力矩的作用,推动贴近转子的胶料层流动,模腔内其它胶料将会产生阻止其流动的摩擦力,其方向与胶料层流动方向相反,此摩擦力即是阻止胶料流动的剪切力,单位面积上的剪切力即剪切应力。与切变速率、粘度存在下述的关系,即适合非牛顿流动的幂指经验公式: ? τ =nγ K

τ—剪切应力;?γ—切变速率;K —流动粘度;n —流动指数(在一定的γ和温度下是常数)。 为了讨论问题方便起见,将上式改写成下面的形式: ?K =n γτ=??-K γγ 1n τ/?γ=?-K 1n γ 设ηa=τ/?γ=?-K 1n γ 则τ=ηa ? γ 在模腔内阻碍转子转动的各点表观粘度ηa 以及切变速率?γ值是随着转动半径不同而有异,故须采用统计平均值的方法来描述ηa 、τ、? γ,由于转子的转速是定值,转子和模腔尺寸也是定值,故?γ的平均值对相同规格的门尼粘度计来说,就是一个常数,因此可知平均的表观粘度ηa 和平均的剪应力τ成正比。 在平均的剪切应力τ作用下,将会产生阻碍转子转动的转矩,其关系式如下: SL M ?=τ 式中:M 为转矩;τ为平均剪应力;S 为转子表面积;L 为平均的力臂长。 转矩M 通过蜗轮,蜗杆推动弹簧板,使它变形并与弹簧板产生的弯矩和刚度相平衡,从材料力学可知,存在以下关系: εωωσE Fe M === 式中:F 为弹簧板变形产生的反力;e 为弹簧板力臂长;ω为抗变型断面系数;σ为弯曲应力;ε为弯曲变形量;E 为杨氏模量。 由上式可知,ω和E 都是常数,所以M 与ε成正比。 综上所述,由于ετη∝∝∝M a ,所以可利用差动变压器或百分表测量弹簧板变形量,来反映胶料的粘度大小。 四.试样准备 1.胶料加工后在实验室条件下停放2小时即可进行实验,但不准超过10天。 2.从无气泡的胶料上裁取两块直径约45毫米、厚度约3毫米的橡胶试样,其中一个试样的中心打上直径约8毫米的圆孔。 3.试样不应有杂质、灰尘等。 五.操作步骤 1.将主机电源及马达电源开启,打开电脑,启动测试程式。 2.设定测试条件。 3.将实验胶料放入模腔内,压下合模按钮至上模下降,开始实验。 4.测试完毕,压下开模按钮,打开模腔取出试样,打印实验数据。 5.实验完毕,结束程式,关掉电源,清洁现场。

炭黑对橡胶性能的影响

炭黑对橡胶性能的影响 1.炭黑作为橡胶的补强剂,提高模量,断裂强度, 耐磨性等具有重要作用; 2.炭黑对橡胶的熔体剪切粘度,拉伸粘度有重要 影响,因此对加工行为有重要影响; 3.不同种类的炭黑具有不同的性质,如比表面积, 结构性等,对橡胶的影响各不相同,因此,需要考察炭黑对拉伸性能的影响.

炭黑对丁苯橡胶拉伸粘度的影响从图可见,该曲线与聚乙烯、 聚苯乙烯熔体的拉伸流动曲线 有区别,即使在最低的ε = 1.8×10-4s-1也没有稳态粘度的趋 势,反而持续上升,这是应变 硬化的结果。 不存在稳态粘度,橡胶在外 力拉伸作用下发生结晶,导致拉 伸粘度提高.

炭黑用量对丁苯橡胶拉伸流动的影响 图(a) 1.炭黑用量增加,拉伸粘度升 高, 2.在较低的伸长率下断裂。 图(b) 1.拉伸粘度随炭黑用量减小 和拉伸速率增大而降低, 2.同时随拉伸速率增大,不 同炭黑用量的胶料之间, 其粘度差别缩小,这与炭 黑用量对剪切粘度的影响 所得结果相似。这可能与 在高应变速率下炭黑网络 受破坏有关。

在炭黑用量、结构性相同的条件下,炭黑表面积对丁苯橡胶拉伸粘度的影响如图所示:从图可见,随着炭黑表面积增大(N234>N347>N351>N550),粘度增大。在炭黑用量相同,表面积相近的条件下,炭黑结构性对拉伸粘度的影响如图所示: 从图可见,随着结构性增高(N347>N330> N326) ,拉伸粘度有所提高,但流动曲线形状不变。 炭黑表面积和结构性对丁苯橡胶拉伸流动的影响1.从上述结果可见,表面积大的炭黑,其胶料在拉伸流动过程中易产生我们需要 的应变硬化效应,而结构性的改变,对应变硬化效应影响很小。据此,科顿等建议,‘采用结构性较低而表面积较大的炭黑(如低拉伸中超耐磨炉黑N231)较好。 2.因为结构性低,有效体积较小,剪切粘度较低,而表面积较大(粒径小)则拉伸应 变硬化效应较强。这样的混炼胶对某些加工过程有利.

填料在橡胶中的应用

橡胶工业大量使用填料作配合剂,其用量仅次于橡胶耗用量。补强填料用于橡胶,不仅能提高橡胶制品的强度,而且能改善胶料的加工性能,并赋予制品良好的耐磨耗、耐撕裂、耐热、耐寒、耐油等多种性能,可延长制品的使用寿命。非补强填料用于橡胶,主要起填充增容作用,某些品种也兼有隔离、脱模或着色的作用。 1、一般要求 (1)补强填料粒子表面要有强的化学活性,能与橡胶产生良好的结合,能改善硫化胶的力学性能、耐老化性能和粘合性能。非补强填料粒子表面呈化学惰性,和橡胶不产生化学结合,不影响硫化胶的力学性能及耐候性、耐酸碱性和耐水性。 (2)有较高的化学纯度,细度要均匀,对橡胶有良好的湿润性和分散性。 (3)不易挥发,无臭、无味、无毒,有较好的贮存稳定性。 (4)用于白色、浅色和彩色橡胶制品的填料,还要求不污染,不变色。 (5)价廉易得。 2、性能要求 (1)细度:一般说,补强填料颗粒越细,比表面积越大,和橡胶接触面积也越大,补强效果越好。非补强填料颗粒越细,加入橡胶后混炼效果越好。但必须分散均匀,如分散不均匀,即使颗粒很细,混炼效果亦不好。 (2)颗粒形状与晶型:填料颗粒形状以球形较好,片形或针形填料在硫化胶拉伸时容易产生定向排列,导致永久变形增大,抗撕裂性能降低。补强填料中炭黑和白炭黑为无定形,其他填料也有结晶型的。比如硅微粉虽与白炭黑化学成分均为二氧化硅,但前者为结晶型,后者为无定型。结晶型填料又分为异轴结晶和等轴结晶两种。同轴结晶x、y、z三轴相似,各向同性。异轴结晶x、y、z三轴有显著差异,各向异性在常用非金属矿物填料中,陶土、石墨、硅藻土属异轴结晶系。碳酸钙为等轴结晶系。要求耐磨和耐撕裂性能好的橡胶制品,不宜用异轴结晶系物质作补强填料。 (3)表面性质:粉体填料混入橡胶,其粒子被橡胶分子包围,粒子表面被橡胶湿润的程度对补强效能有很大影响。不易湿润的颗粒,在橡胶中不易分散,容易结团,降低其补强效能。这种状况可以通过添加某些有助于增加湿润的物质得以改善。例如补强效能很小的碳酸钙,加入脂肪酸后,降低了表面张力,增加了湿润程度,提高了补强效果。炭黑是橡胶的主要补强填料,其成分90%~99%是元素碳,其余是少量挥发分和水分。在炭黑生产过程中,其表面吸附或结合了少量羧基、醌基、酚基、内酯基等化学基团。过去曾经认为炭黑的补强效能仅取决于其粒径(比表面积)大小及结构性,而与其表面的化学性质无关。近年来大量研究结果表明,炭黑粒子表面的化学基团在混炼过程中能与橡胶起化学反应,使结合胶增加,进而增进了硫化胶的力学性能和耐老化性能。白炭黑粒子表面化学基团与炭黑完全不同。气相法白炭黑表面含有硅醇基Si―OH,沉淀法白炭黑表面含有硅醇基Si―OH及Si<(OH):。气相法白炭黑呈酸性,沉淀法白炭黑表面呈酸性或呈碱性。呈酸性会迟延硫化速度,呈碱性则

炭黑品种

xx品种 N110 xxN110 俗名: 超耐磨炉黑 1.物化性质: 本品是橡胶用炭黑中粒径最小的品种,具有标准的结构性。 2.用途: 主要用于越野轮胎和载重轮胎台面、桥梁用胶垫、输送带及其他要求耐磨性能极好的橡胶制品。 3.用法和作用: 本品是橡胶用炭黑中粒径最小、补强性能最高、耐磨性能最好的品种之一,但混炼能耗高、分散困难,压延及压出不易,故在应用上受限制。可与N 220、N330并用。 N115 xxN115 俗名: 超耐磨炉黑 1.物化性质: 本品与N110相近,但吸碘值稍高 2.用途:

主要用于越野轮胎和载重轮胎台面、桥梁用胶垫、输送带及其他要求耐磨性能极好的橡胶制品。 3.用法和作用: 本品是橡胶用炭黑中粒径最小、补强性能最高、耐磨性能最好的品种之一,但混炼能耗高、分散困难,压延及压出不易,故在应用上受限制。可与N 220、N330并用。 N219 说明: 则比属低结构中超耐磨炉黑,本品是一种高补强型炉法炭黑,在N220系列炭黑中,其结构是最低的。本品主要用于轮胎胎面胶中,尤其适用于越野轮胎。与N220炭黑相比,本品能提高胶料的拉伸强度、撕裂强度和伸长率,而且生热低、弹性高,定伸应力和耐磨性N220稍低。本品用于轮胎胎面胶料,可改善其崩花、裂口性能,但因其结构较低,混炼时较难分散。 N22O 说明: 属中超耐磨炉黑,本品是一种广泛使用的高补强型炉法炭黑,具有较高的结构性,其耐磨性介于超耐磨炉黑和高耐磨炉黑之间。本品主要用于载重胎、乘用胎面胶,及需要高强度、高耐磨的橡胶制品,如高强度运输带、工业橡胶制品等。本品适用与各种橡胶,与N330相比,含N220炭黑胶料的耐磨性要高10%-20%,能赋予胶料较高的拉伸强度和抗撕裂强度,并有一定的导电性,但生热和硬度较高. N234 说明:

丁腈橡胶装置聚合门尼粘度影响因素研究

《广东橡胶》2019年第4期13 丁腈橡胶装置聚合门尼粘度影响因素研究 王兴刚,李彤霞,范永将,李冬红,高卫光,齐永新,张耀亨 (中国石油兰州石化公司研究院,兰州730060) 摘要:通过研究混合丁二烯中乙烯基乙炔含量、分点和末釜聚合转化率及分子量调节剂加 入量对胶浆门尼粘度的影响。结果表明,混合丁二烯中乙烯基乙炔含量应控制在0-35 p p m之间,尽可能的降低单体中杂质含量。严格控制聚合末釜转化率在指标范围内,同 时根据分点转化率及时调整分点调节剂配方,分点分子量调节剂补加量应控制在0.06- 0.08份之间。通过严格对原料丁二烯的质量把关及各项技术措施的实施,装置门尼粘 度波动减小,产品质量稳定性提高。 关键词:丁腈橡胶装置;门尼粘度;分子量调节剂;聚合转化率 在橡胶工业中,门尼粘度是合成橡胶质量 监控的重要指标,也是橡胶加工性能表征的关键 指标,它与制品物理机械性能和加工性能有着密 切关系。通过门尼粘度的大小可判断橡胶加工性 能的好坏。门尼粘度高,说明平均分子量大,可 塑性小,生胶不易塑炼,胶料不易混合均匀,挤 出性能较差;反之则平均分子量小,可塑性大,生胶混炼时容易粘辊,还可能影响硫化后制品的 强度[1-2]。 本文以兰州石化公司5万吨丁腈橡胶装置 NBR2907牌号为研究对象,通过考察混合丁二烯中 乙烯基乙炔含量、分点和末釜聚合转化率及分子 量调节剂加人量对胶浆门尼粘度的影响,总结提 出了多项技术措施以提高装置聚合生产稳定性。 1实验部分 1.1原材料 丁腈橡胶N B R2907牌号,兰州石化公司橡 胶厂,结合丙烯腈:28.5~30.5%;氯化钙水溶 液:C a C l,35%;防老剂(S F):自制,固体含 1.2分析与测试 混合丁二烯指标分析釆用A g i1 e n t公司 A g i l e n t6890N配置F ID检测器、毛细管分流进样 口和C02柱箱冷却系统。色谱柱:石英毛细管柱 HF-1 0.25u m x60m x〇.25mm;进样器:250〇C;检 测器:280〇C;载气:N20.5m l/m i n;尾吹气:H2 45ml/min;空气:500ml/min;氧气:50ml/m i n;进样量:1m l;分流比:5:1;初始柱温:0°C;初始时间:15m i n;升温速率:10°C/m i n;终止 柱温:200〇C;保留时间:5m m。生胶的门尼粘 度按GB/T 1232.1-2000进行测试。 1.3工艺流程概述 供聚合用的新鲜丁二烯和回收丁二烯在罐 区按一定比例混合后,与丙烯腈、回收丙烯腈、工艺水、乳化剂经流量计按比例控制送至聚合进 料集合管,经冷却器冷却至聚合温度。之后,加 人激发剂、活化剂,送至串级排列的11台反应釜 中聚合,反应釜带搅拌内设冷凝管,聚合温度控 制在7C左右。聚合物的分子量通过加人分子量 调节剂来调节。当单体转化率达到要求时加人终 止剂终止反应。 量:38~59wt%。 作者简介:王兴刚(1984-),男,甘肃张掖人,博士,高工,主要从事合成橡胶与加工方面 的研究工作,已发表论文10余篇。 基金项目:中国石油兰州石化公司资助项目(LZSH 201605)

有关橡胶炭黑检测标准

有关橡胶炭黑检测标准 炭黑,是一种无定形碳。轻、松而极细的黑色粉末,表面积非常大,范围从10~3000m2/g,是含碳物质(煤、天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解而得的产物。比重1.8-2.1。由天然气制成的称“气黑”,由油类制成的称“灯黑”,由乙炔制成的称“乙炔黑”。此外还有“槽黑”、“炉黑”。青岛科标检测具有长期炭黑检测的经验,专业知识和技术能力达到国内一流水平。根据色谱分析、光谱分析、热分析、质谱分析等一系列先进的分析手段,为您提供精确的分析数据。 检测产品: 橡胶用炭黑、白炭黑、色素炭黑、乙炔炭黑、色素炭黑、沉淀水合二氧化硅等。 检测项目: 橡胶用炭黑:吸碘值、DBP(仪器法)、DBP(手工法)、CDBP(仪器法)、CDBP(手工法)、CTAB、NSA、STSA、着色强度、颗粒强度、甲苯透光率、加热减量、灰分、45um筛余物、500um 筛余物、PH值、倾注密度、细粉含量、杂质、300%定伸、拉伸强度、拉断伸长率、150um 筛余物等。 白炭黑:SiO2含量、DBP、加热减量、灼烧减量、总铜含量、总铁含量、总锰含量、45μm筛、颜色、PH值、NSA、水可溶物、CTAB表面积、定伸应力、拉伸强度、伸长率等。 色素炭黑:NSA、灰分、PH值、DBP、流动度、黑度、着色力、挥发份、45μm筛余物、杂质等。 乙炔炭黑:PH值、吸碘值、视比容、粗粒份、盐酸吸液、电阻率、加热减量、灰分、杂质等。 检测标准: HG/T 2152-2011 炭黑DBP吸收值测定仪技术条件 HG/T 2725-2007 散装炭黑采样标准方法 HG/T 2797.1-2007 硅铝炭黑第1部分:筛余物的测定水冲洗法 HG/T 2797.2-2007 硅铝炭黑第2部分:吸碘值的测定 HG/T 2797.3-2007 硅铝炭黑第3部分:邻苯二甲酸二丁酯吸收值的测定 HG/T 2797.4-2007 硅铝炭黑第4部分:pH值的测定 HG/T 2797.5-2007 硅铝炭黑第5部分:杂质的检查 HG/T 2797.6-2007 硅铝炭黑第6部分:倾注密度的测定

再生橡胶门尼粘度探讨

再生橡胶门尼粘度探讨 一. 前言 再生橡胶指将橡胶生产过程中的废料及废旧橡胶制品(主要废旧轮胎)经粉碎、加热、强机械挤压剪切处理等物理化学过程,破坏硫化胶中交联网络结构,去掉其弹性而恢复塑性和粘性,使其重新获得与生胶混合和硫化的能力,从而重新应用于橡胶制品工业中的一种橡胶原料。我国是目前世界上最大的再生橡胶生产国,由于各方面的影响因素造成再生橡胶制品贮存过程期间的门尼粘度指标不稳定,随时间变化存在门尼粘度呈现反弹问题,以致影响了再生胶在应用过程中的产品质量,因此,再生橡胶门尼粘度稳定性已成为再生橡胶企业需普遍关注的问题。 二.概念 门尼粘度计是专门开发用来检测门尼粘度等指标的检测设备,它是由一个标准的转子(一般情况下用大转子),以一定的转速(2转/分),将橡胶试样放入一个密闭的模腔内,并保持在恒定的试验温度下,转子转动;转子对腔料产生力矩的作用,推动贴近转子的胶料层流动,模腔内其它胶料将会产生反作用力;转子转动所受到的剪切力及阻力大小与试样在硫化过程中的粘度变化有关,通过在模腔下部马达固定座上扭力传感器显示在以门尼为单位的显示窗口上。 当从最初开始,门尼读数先降一段后后上升,那么从曲线上最低点起上升5个单位时的时间称门尼焦烧时间(又称胶料安全加工时间),t5越长,说明胶料安全加工时间越长,越不容易焦烧;从门尼焦烧点再上升

30个单位的时间称门尼硫化时间。 按照GB 1232.1-2000标准规定,门尼粘度以符号以X ML 1+4100℃表示。其中X—门尼粘度值;1—预热时间为1min;4—转动时间为4min;100℃—试验温度为100℃;M代表门(MV);L代表使用大转子测试;S代表使用小传子测试。(门尼值大于100mooney 时选用小转子;门尼值小于100mooney时选用大转子)。 门尼粘度主要是表征橡胶本身的黏度值,反应再生橡胶加工性能的好坏和分子量高低及分布范围宽窄;门尼粘度与母胶本身性质以及配合剂的含量有关,能够反应混炼胶料的流动性。门尼粘度高则胶料不易混炼均匀及加工,其分子量高、分布范围较宽;门尼粘度低则胶料易粘辊,其分子量低、分布范围窄;门尼粘度过低则硫化后制品抗拉强度等物理性能低。三.影响门尼粘度稳定性因素 3.1宏观因素 3.1.1、胶粉及填料因素 再生橡胶主要由胶粉、软化剂和配合剂等几大主要原料组成,原料中胶粉的稳定性是主要关键问题。由于胶粉来源于各种废旧轮胎及其他橡胶制品,其质量稳定性比较难以控制,所以稳定胶粉的原料来源并进行内部质量控制是保证再生橡胶门尼粘度稳定的首要因素。 配合剂对粘度影响很大,其中以炭黑等填充剂尤为显著;再生橡胶精练期间配合剂分子间链被打断,与橡胶分子间重新勾连新的分子网络,产生某些