利用泥磷制取臭氧的方法及系统与设计方案

图片简介:

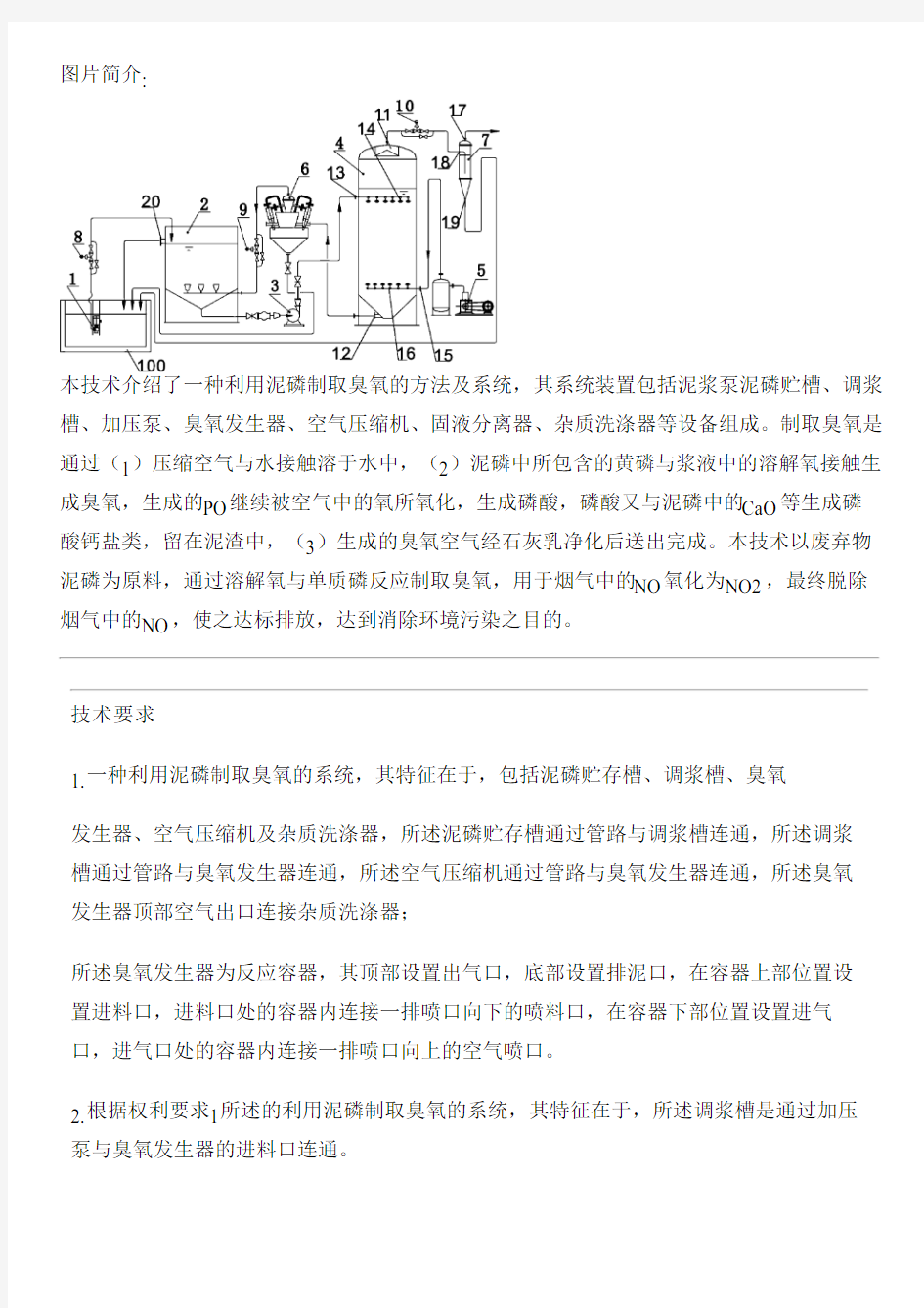

本技术介绍了一种利用泥磷制取臭氧的方法及系统,其系统装置包括泥浆泵泥磷贮槽、调浆槽、加压泵、臭氧发生器、空气压缩机、固液分离器、杂质洗涤器等设备组成。制取臭氧是通过(1)压缩空气与水接触溶于水中,(2)泥磷中所包含的黄磷与浆液中的溶解氧接触生成臭氧,生成的PO继续被空气中的氧所氧化,生成磷酸,磷酸又与泥磷中的CaO等生成磷酸钙盐类,留在泥渣中,(3)生成的臭氧空气经石灰乳净化后送出完成。本技术以废弃物泥磷为原料,通过溶解氧与单质磷反应制取臭氧,用于烟气中的NO氧化为NO2,最终脱除烟气中的NO,使之达标排放,达到消除环境污染之目的。

技术要求

1.一种利用泥磷制取臭氧的系统,其特征在于,包括泥磷贮存槽、调浆槽、臭氧

发生器、空气压缩机及杂质洗涤器,所述泥磷贮存槽通过管路与调浆槽连通,所述调浆

槽通过管路与臭氧发生器连通,所述空气压缩机通过管路与臭氧发生器连通,所述臭氧

发生器顶部空气出口连接杂质洗涤器;

所述臭氧发生器为反应容器,其顶部设置出气口,底部设置排泥口,在容器上部位置设

置进料口,进料口处的容器内连接一排喷口向下的喷料口,在容器下部位置设置进气

口,进气口处的容器内连接一排喷口向上的空气喷口。

2.根据权利要求1所述的利用泥磷制取臭氧的系统,其特征在于,所述调浆槽是通过加压泵与臭氧发生器的进料口连通。

3.根据权利要求2所述的利用泥磷制取臭氧的系统,其特征在于,所述臭氧发生器的排泥口连接有固液分离器,所述固液分离器的分离后的液体出口通过管路连接调浆槽,分离后的泥浆出口通过管路连接泥磷贮存槽。

4.根据权利要求3所述的利用泥磷制取臭氧的系统,其特征在于,所述液体出口的管路上还安装有流量调节阀。

5.根据权利要求1-4任一项所述的利用泥磷制取臭氧的系统,其特征在于,所述调浆槽上部设置有回流口,所述回流口通过管路连接泥磷贮存槽。

6.根据权利要求5所述的利用泥磷制取臭氧的系统,其特征在于,所述泥磷贮存槽设置有泥浆泵,泥浆泵通过管路与调浆槽连通。

7.根据权利要求6所述的利用泥磷制取臭氧的系统,其特征在于,所述臭氧发生器与杂质洗涤器之间设置有调压阀。

8.根据权利要求7所述的利用泥磷制取臭氧的系统,其特征在于,所述杂质洗涤器上设置有气体出口、气体入口和杂质回收口,所述气体出口设置在顶部,气体入口设置在上部,所述杂质回收口设置在底部,所述杂质回收口通过管路与泥磷贮存槽连通,气体入口通过管路与臭氧发生器连通。

9.一种利用泥磷制取臭氧的方法,其特征在于,包括以下操作:

(1)将调浆槽内的泥磷浆液输送到臭氧发生器中,

(2)将空气经过空气压缩机压缩送入臭氧发生器与泥磷浆液充分接触,

(3)泥磷中所包含的黄磷与浆液中的溶解氧在臭氧发生器中充分接触生成臭氧,反应如下:

P4 + 5O2 → 4PO + 2O3

生成的PO继续被空气中的氧所氧化,生成磷酸,磷酸又与泥磷中的CaO等生成磷酸钙盐类,留在泥渣中,

(4)生成的臭氧空气经杂质洗涤器中的石灰乳洗涤液净化后送出。

10.根据权利要求9所述的一种利用泥磷制取臭氧的方法,其特征在于,

杂质洗涤器中石灰乳洗涤液PH在8以上,调浆槽温度在45℃-55℃。

技术说明书

一种利用泥磷制取臭氧的方法及系统

技术领域

本技术涉及环境保护技术领域,具体是涉及一种利用泥磷制取臭氧的方法及系统。

背景技术

NO的危害与SO2相似,甚至危害更大,既污染环境,又污染水体,无孔不入,难以躲避。烟气脱硝,已引此了国家和人们的高度重视。对于脱除烟气中的SO2已研究了几十年,对于脱除烟气中的NO可以说是刚起步,脱除NO在技术和运行费用等因素的原因,烟气脱除NO很困难,如何从烟气中脱除NO成为世界难题。到目前,烟气脱硝方法屈指可数,都不太理想。

氧化氮,无色无味气体,难溶于水的有毒气体。NO在水中的溶解度很小,而且不与水发生反应。常温下NO很难被氧所氧化。在常温下一氧化氮与氧基本不起反应。从目前技术进展来看,烟气在常温常压下存在,又要不产生二次污染的条件下,只有臭氧能有效地将NO氧化为高价氮氧化物。臭氧的化学性质是它具有强氧化性,在常温下自行分解为初生态的氧,是一种强氧化剂,其氧化能力仅次于氟。具有低浓度下可瞬时完成氧化作用;微量时有一种清新气味,高浓度时具有强烈的漂白粉味,臭氧与有机物、无机物均能产生氧化。

唯有臭氧是最有效的能使NO氧化为NO2,烟气中的NO量都很大,需要的臭氧量也很大,能制取大量臭氧的装置,目前只有《臭氧发生器》一种方法能获得大量臭氧。

臭氧发生器制取臭氧的方法:经净化干燥的空气进入臭氧发生器,通过高压(14.5kV)放电环隙,空气中部分氧分子被激发分解成氧原子(氧原子与氧分子)结合生成臭氧。组成高压放电环隙的二个极,实质上是一个高压电容器的两个极。不锈钢管在内,玻璃介质管在外。一极为不锈钢管。另一极为冷却水。该法实质上属于高能物理法,该装置也可以称为电晕臭氧发生器。其优点是凡是需要强氧化剂的场合均可使用,用途广泛。电晕臭氧发生器最大的问题是:(1)高能物理名符其实能耗高,生产1kg臭氧耗电18~20kw·h,电耗高,生产成本就高;(2)装置投资大,每小时生产10kg臭氧的臭氧发生器投资需要120万元以上,就这二项一般企业难以承受。

技术内容

为克服上述存在之不足,本技术的技术人通过长期的探索尝试以及多次的实验和努力,不断改革与创新,提出了一种利用泥磷制取臭氧的系统,本技术利用泥磷中的单质磷生产臭氧,为了有别于电晕臭氧废水器,该法制取臭氧的装置称为泥磷臭氧发生器。该装置就在泥磷产出地设置,生成的臭氧空气可远送至烟气脱硫使用地,不会产生二次污染。

为实现上述目的本技术所采用的技术方案是:一种利用泥磷制取臭氧的系统,其特征在于,包括泥磷贮存槽、调浆槽、臭氧发生器、空气压缩机及杂质洗涤器,所述泥磷贮存槽通过管路与调浆槽连通,所述调浆槽通过管路与臭氧发生器连通,所述空气压缩机通过管路与臭氧发生器连通,所述臭氧发生器顶部空气出口连接杂质洗涤器;

所述臭氧发生器为反应容器,其顶部设置出气口,底部设置排泥口,在容器上部位置设置进料口,进料口处的容器内连接一排喷口向下的喷料口,在容器下部位置设置进气口,进气口处的容器内连接一排喷口向上的空气喷口。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述调浆槽是通过加压泵与臭氧发生器的进料口连通。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述臭氧发生器的排泥口连接有固液分离器,所述固液分离器的分离后的液体出口通过管路连接调浆槽,分离后的泥浆出口通过管路连接泥磷贮存槽。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述液体出口的管路上还安装有流量调节阀。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述调浆槽上部设置有回流口,所述回流口通过管路连接泥磷贮存槽。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述泥磷贮存槽设置有泥浆泵,泥浆泵通过管路与调浆槽连通。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述臭氧发生器与杂质洗涤器之间设置有调压阀。

根据本技术中所述的利用泥磷制取臭氧的系统,其进一步地优选技术方案是,所述杂质洗涤器上设置有气体出口、气体入口和杂质回收口,所述气体出口设置在顶部,气体入口设置在上部,所述杂质回收口设置在底部,所述杂质回收口通过管路与泥磷贮存槽连通,气体入口通过管路与臭氧发生器连通。

基于上述系统,本技术还提供了一种利用泥磷制取臭氧的方法,其具体的技术方案包括以下操作:

(1)将调浆槽内的泥磷浆液输送到臭氧发生器中,

(2)将空气经过空气压缩机压缩送入臭氧发生器与泥磷浆液充分接触,

(3)泥磷中所包含的黄磷与浆液中的溶解氧在臭氧发生器中充分接触生成臭氧,反应如下:

P4 + 5O2 → 4PO + 2O3

生成的PO继续被空气中的氧所氧化,生成磷酸,磷酸又与泥磷中的CaO等生成磷酸钙盐类,留在泥渣中,

(4)生成的臭氧空气经杂质洗涤器中的石灰乳洗涤液净化后送出。

根据本技术中所述的一种利用泥磷制取臭氧的方法,其进一步的优选技术方案是:所述杂质洗涤器中石灰乳洗涤液PH在8以上,调浆槽温度在45℃-55℃。

相比现有技术本技术具有如下优点:

(1)泥磷臭氧发生器工艺简单,动力少,能耗低,能耗仅为电晕臭氧发生器的二分之一,每1000g臭氧能耗9~10kw·h。

(2)臭氧发生器装置设备价格低,投资少,投资仅为电晕发生器的1/8~1/10。

(3)在泥磷沉淀池附近设置泥磷臭氧发生器送往烟气脱硫装置,不产生二次污染,利用臭氧治理烟气,环境治理较彻底,实现以废治废之目的。

(4)每kg臭氧生产成本低,仅为电晕臭氧发生器的二分之一。

(5)本发采用是的泥磷来制取臭氧,因此为难处理的废弃物(泥磷)找到一条新出路,实现节能环保、废料再利用。

附图说明

为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1是本技术结构示意图。

图中标记分别为:泥磷贮存槽100、泥浆泵1、调浆槽2、加压泵3、臭氧发生器4,、空气压缩机5、固液分离器6、杂质洗涤器7、调节阀8、流量调节阀9、调压阀10、出气口11、排泥口12、进料口13、喷料口14、进气口15、空气喷口16、气体出口17、气体入口18、杂质回收口19、回流口20。

具体实施方式

为使本技术目的、技术方案和优点更加清楚,下面对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术的一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。因此,以下提供的本技术的实施方式的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施方式。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中可以不对其进行进一步定义和解释。

实施例

如图1所示:一种利用泥磷制取臭氧的系统,该系统主要包括了泥磷贮存槽100、泥浆泵1、调浆槽2、加压泵3、臭氧发生器4、空气压缩机5、固液分离器6、杂质洗涤器7、调节阀8、流量调节阀9、调压阀10等等。其中臭氧发生器4为反应容器,其顶部设置出气口11,底部设置排泥口12,在容器上部位置设置进料口13,进料口13处的容器内连接一排喷口向下的喷料口14,在容器下部位置设置进气口15,进气口15处的容器内连接一排喷口向上的空气喷口16。

该系统整体结构是:所述泥磷贮存槽100通过管路与调浆槽2连通,具体是在泥磷贮存槽100内安装一个泥浆泵1,然后泥浆泵1的出浆管路连通至调浆槽2内,并且在泥浆泵与调浆槽2之间的管路上安装有调节阀8以控制进入泥磷。所述调浆槽2通过管路与臭氧发生器4上的进料口13连通,在调浆槽2与臭氧发生器4之间的管路上安装一个加压泵3,这样进入臭氧发生器4内的浆液就可以实现喷洒的状态。所述空气压缩机5通过管路与臭氧发生器4的进气口5连通,所述臭氧发生器5的顶部空气出口11连接杂质洗涤器7,在空气出口11与杂质洗涤器7之间的管路上安装一个调压阀10。

所述杂质洗涤器7上设置有气体出口17、气体入口18和杂质回收口19,所述气体出口17设置在杂质洗涤器的顶部,气体入口18设置在中上部,所述杂质回收口19设置在底部。所述杂质回收口19通过管路与泥磷贮存槽100连通,气体入口18通过管路与臭氧发生器4连通。

所述臭氧发生器的排泥口12上连接有固液分离器6,所述固液分离器6分离后的液体出口通过管路连接调浆槽2,在固液分离器6和调浆槽2的管路上安装有流量调节阀9;分离后的泥浆出口通过管路连接泥磷贮存槽100。

该系统中,泥磷从泥浆泵处输出至调浆槽内,调浆槽内上端设置回流口20,回流口20通过管路与泥磷贮存槽连通。泥磷贮存槽还回收来自臭氧发生器产生和杂质洗涤器处理后的泥渣。这样可以实现全过程中所产生的泥渣可以循环回收,使得整个系统形成一个循环。

本技术是利用磷能生成臭氧的原理,采用废弃物泥磷制取臭氧的方法。从电炉出来的尾气中部分SiF4在冷凝塔中与水反应生成HF和硅酸凝胶,反应如下:

SiF4 + 4H2O = H4SiO4 + 4HF

生成的硅酸凝胶与洗涤下来的粉尘形成泥磷。电炉出来的粉尘又细又轻,从收集的泥磷显微观察,其粒度以l~2μm至0.2~0.5μm,这就给除尘带来困难。

典型的电炉制磷流程中不同来源的泥磷组成主要分为4类,如表1所示。

表1 不同来源的泥磷组成表

泥磷中磷含量随着精制的程度不同有所差异,一般含磷约5%~40%,其它杂质的主要成分为SiO2、CaO、C、Fe2O3、A12O3等,其余是水。

本技术利用泥磷中的单质磷生产臭氧,为了有别于电晕臭氧废水器,该法制取臭氧的装置称为泥磷臭氧发生器。该装置就在泥磷产出地设置,生成的臭氧空气可远送至烟气脱硫使用地,不会产生二次污染。

本技术以废弃物泥磷为原料。通过溶解氧与单质磷反应制取臭氧,用于烟气中的NO氧化为NO2,最终脱除烟气中的NO,使之达标排放,达到消除环境污染之目的。

本技术泥磷制取臭氧的方法是:

(1)压缩空气与水接触溶于水中;

(2)泥磷中所包含的黄磷与浆液中的溶解氧接触生成臭氧,反应如下:

P4 + 5O2 → 4PO + 2O3

生成的PO继续被空气中的氧所氧化,生成磷酸,磷酸又与泥磷中的CaO等生成磷酸钙盐类,留在泥渣中;

(3)生成的臭氧空气经石灰乳净化后送出。

水中溶解氧与黄磷生成臭氧,故臭氧生成量与溶解氧成正比,溶解氧又与氧在水中的溶解度有关,溶解度越大,溶解氧量也越大,溶解度又与气体中的氧分压和温度有关,压力越高,溶解氧越大。

本技术泥磷制取臭氧的工艺流程主要是:泥磷沉淀池通过泥浆泵与调浆槽连通,调浆槽通过加压泵与臭氧发生器顶部连通,臭氧发生器底部与空气压缩机连通,臭氧发生器底部通过固液分离器与调浆槽连通,臭氧发生器顶部与杂质洗涤器连通,各个相连通的设备或部件之间设有阀门。

本技术通过如下工艺步骤来实现的:

1、控制臭氧发生器出口空气中含臭氧(O3)200mg/L,利用泥浆调节阀控制调浆槽泥磷加入量来实现空气臭氧含量。

2、控制臭氧发生器压力0.3~0.35MPa(表压),利用压力调节阀的开度控制臭氧发生器的压力。

3、控制臭氧发生器的液位3~3.5m,利用液位调节阀的开度,控制臭氧发生器的液位。

4、臭氧发生器出口臭氧空气含有杂质,主要是磷的氧化物,通过石灰乳洗涤器除去,控制石灰乳洗涤器洗涤液PH在8以上。

5、调浆槽利用臭氧发生器的静压能,采用射流混合代替搅拌机,节省能耗,调浆槽温度保持45℃以上,55℃以下。

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度低于第二特征。

以上仅是本技术的优选实施方式,应当指出的是,上述优选实施方式不应视为对本技术的限制,本技术的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本技术的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。