离心铸造

离心铸造

1 概述

离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。

为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。

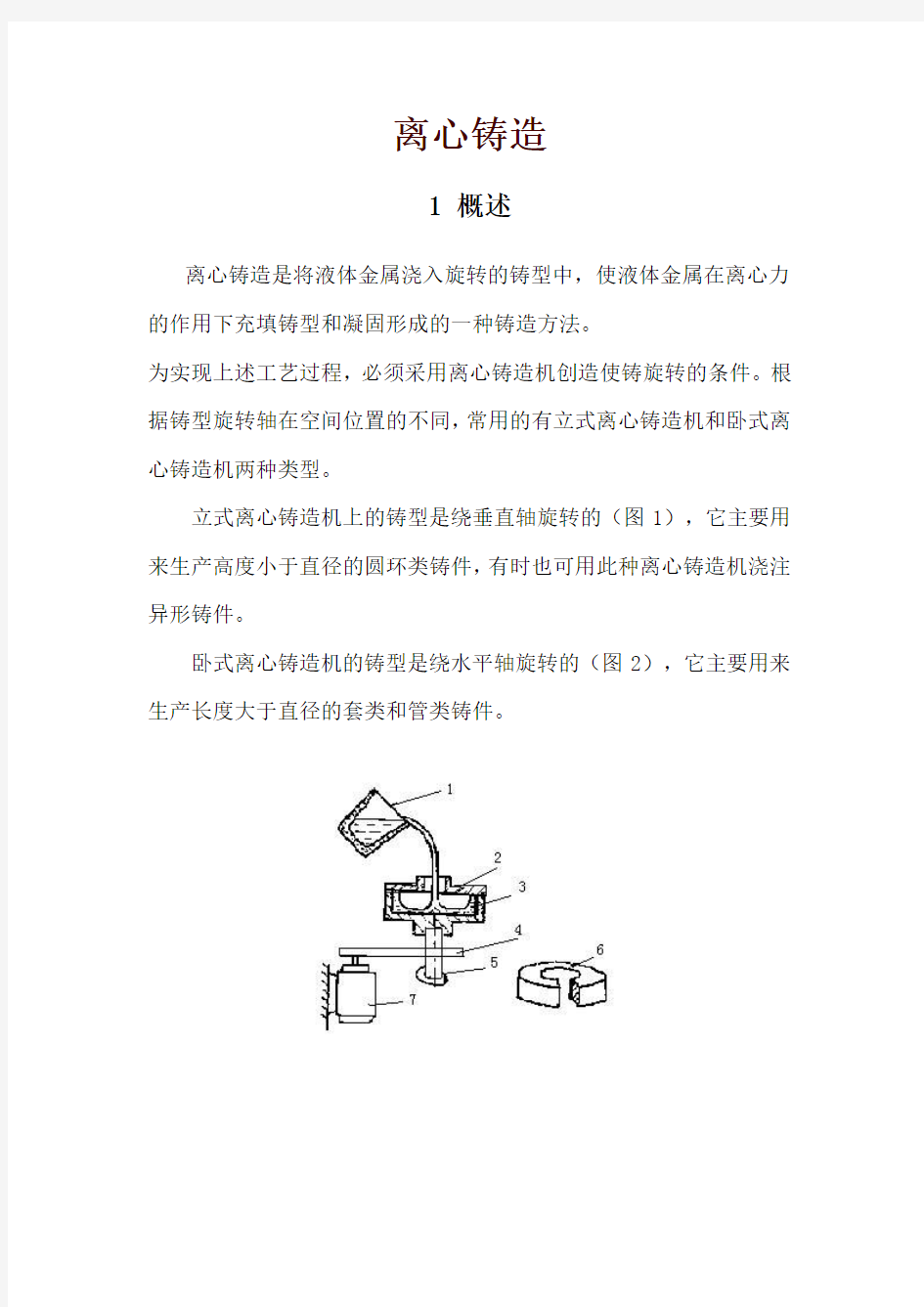

立式离心铸造机上的铸型是绕垂直轴旋转的(图1),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。

卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。

图1 立式离心铸造示意图

1-浇包 2-铸型 3-液体金属 4-皮带轮和皮带 5-旋转轴 6-铸件 7-

电动机

图2 卧式离心铸造示意图

1-浇包 2-浇注槽 3-铸型 4-液体金属 5-端差 6-铸件由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点:

1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程;

2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产;

3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、

气孔、夹杂等缺陷较少;

4)消除或大大节省浇注系统和冒口方面的金属消耗;

5)铸件易产生偏析,铸件内表面较粗糙。内表面尺寸不易控制。

离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,造纸机干燥滚筒等生产方面,离心铸造法也用得很有成效。目前已制出高度机械化、自动化的离心铸造机,已建起大量生产的机械化离心铸管车间。

几乎一切铸造合金都可用于离心铸造法生产,离心铸件的最小内径可达8毫米,最大直径可达3m,铸件的最大长度可达8m,离心铸件的重量范围为几牛至几万牛(零点几公斤至十多吨)。

2离心铸造工艺

1)离心铸型转速的选择

选择离心铸型的转速时,主要应考虑两个问题:(1)离心铸型的转速起码应保证液体金属在进入铸型后立刻能形成圆筒彩,绕轴线旋转;(2)充分利用离心力的作用,保证得到良好的铸件内部质量,避免铸件内产生缩孔、缩松、夹杂和气孔。

采用砂型离心铸造时,也要注意忽使液体金属对型壁具有太大的离心压力而引起铸件粘砂胀砂等的缺陷。

2)离心铸造用铸型

离心铸造时使用的铸型有两大类,即金属型和非金属型。非金属型可为砂型、壳型、熔模壳型等。由于金属型在大量生产、成批生产时具有一系列的优点,所以在离心铸造时广泛地采用金属型。

卧式悬臂离心铸造机上的金属型按其主体的结构特点可分为单层金属型和双层金属型两种。图3和图4所示为这两种铸型的结构特点。

在单层金属型中,型壁由一层组成,单层金属型结构简单,操作方便,但它损坏后需要制作新的铸型才能开始生产,在此铸型中只能浇注单一外径尺寸的铸件。而在双层金属型中,型壁由两层组成,铸件在内型表面成形。双层金属型结构虽复杂性,但只要改变内型的工作表面尺寸就可浇注多种外径尺寸的离心铸件。长期工作后,只需更换结构较简单的内型就可把旧铸型当作新的铸型使用。

图3单金属离心铸型图4图双层金属离心铸型

1-端盖 2-铸型本体 3-端盖夹紧装置 1-外型 2-内型 3-端盖 4-销

子

3)涂料

金属型离心铸造时,常需在金属型的工作表面喷刷涂料。对离心铸造金属型用涂料的要求与一般金属型铸造时相同。为防止铸件与金属型粘合和铸铁件产生白口,在离心金属型上的涂料层有时较厚。离心铸造用涂料大多用水作载体。有时也用于态涂料,如石墨粉,以使铸件能较易地自型中取出。

喷刷涂料时应注意控制金属型的温度。在生产大型铸件时,如果铸型本身的热量不足以把涂料洪干,可以把铸型放在加热炉中加热,并保持铸型的工作温度,等待浇注。生产小型铸件时,尤其是采用悬臂离心铸造机生产时,希望尽可能利用铸型本身的热量洪干涂料,等待浇注。

4)浇注

离心铸造时,浇注工艺有其本身的特点,首先由于铸件的内表面是自由表面,而铸件厚度的控制全由所浇注液体金属的数量决定,故离心铸造浇注时,对所浇注金属的定量要求较高。此外由于浇注是在铸型旋转情况下进行的为了尽可能地消除金属飞溅的现象,要很好控制金属进入铸型时的方向。

液体金属的定量有重量法、容积法和定自由表面高度(液体金属厚度)法等。容积法用一定体积的浇包控制所浇注液体金属的数量,此法较简便,但受金属的温度,熔渣等影响,定量不太准确,在生产中用的较多。

为尽可能地消除浇注时金属的飞溅现象,要控制好液体金属进入铸型时的流动方向。

什么是离心铸造

什么是离心铸造 离心铸造是将液体金属注入高速旋转的铸型内,使金属液在离心力的作用下充满铸型和形成铸件的技术和方法。离心力使液体金属在径向能很好地充满铸型并形成铸件的自由表面;不用型芯能获得圆柱形的内孔;有助于液体金属中气体和夹杂物的排除;影响金属的结晶过程,从而改善铸件的机械性能和物理性能。 根据铸型旋转轴线的空间位置,常见的离心铸造可分为卧式离心铸造和立式离心铸造。铸型的旋转轴线处于水平状态或与水平线夹角很小(4°)时的离心铸造称为卧式离心铸造。铸型的旋转轴线处于垂直状态时的离心铸造称为立式离心铸造。铸型旋转轴线与水平线和垂直线都有较大夹角的离心铸造称为倾斜轴离心铸造,但应用很少。

离心铸造最早用于生产铸管,随后这种工艺得到快速发展。国内外在冶金、矿山、交通、排灌机械、航空、国防、汽车等行业中均采用离心铸造工艺,来生产钢、铁及非铁碳合金铸件。其中尤以离心铸铁管、内燃机缸套和轴套等铸件的生产最为普遍。对一些成形刀具和齿轮类铸件,也可以对熔模型壳采用离心力浇注,既能提高铸件的精度,又能提高铸件的机械性能。 离心铸造的优点: 1)几乎不存在浇注系统和冒口系统的金属消耗,提高工艺出品率; 2)生产中空铸件时可不用型芯,故在生产长管形铸件时可大幅度地改善金属充型能力,降低铸件壁厚对长度或直径的比值,简化套筒和管类铸件的生产过程; 3)铸件致密度高,气孔、夹渣等缺陷少,力学性能高; 4)便于制造筒、套类复合金属铸件,如钢背铜套、双金属轧辊等;成形铸件时,可借离心力提高金属的充型能力,故可生产薄壁铸件。 离心铸造的缺点: 1)用于生产异形铸件时有一定的局限性。 2)铸件内孔直径不准确,内孔表面比较粗糙,质量较差,加工余量大; 3)铸件易产生比重偏析,因此不适合于合金易产生比重偏析的铸件(如铅青铜),尤其不适合于铸造杂质比重大于金属液的合金。 离心铸造工艺过程:

离心铸造工艺规程

离心铸造工艺规程 1型筒的预热 安装好型筒涂刷好锆英粉醇基涂料的前后端盖,预热型筒。预热温度一般在180-220℃范围之间,此时,涂料中的水分可以充分蒸发,减少气孔的产生,使涂料中粘胶剂充分发挥作用,可以防止涂料被冲刷,出现粘型筒、端盖现象。2喷涂、挂砂 2.1喷涂喷涂压力0.45-0.55MPa,喷涂小车行走速度7m/s,喷涂料速度及喷涂量250g/20s,涂层厚度:小管径0.2-0.3mm,大管径0.3-0.5mm,型筒转速600-800转/s。 2.2挂砂把定量的覆膜砂或石英砂放在U型槽中,把U型槽伸入铸型的轴线上,让预热到200℃左右的铸型转动,倾翻U型槽,将覆膜砂或石英砂均匀地铺在铸型的工作面上,利用铸型热量硬化覆膜砂,覆膜砂在铸型上的厚度为2-4.5mm。3浇注 3.1铸型转速的选择,过低的铸型转速,会出现钢液雨淋现象,也会使铸管内出现疏松、夹渣,内表面凹凸不平等缺陷;过高的铸型转速,铸管上易出现裂纹、偏析等缺陷,也会使机器出现大的震动,磨损加剧,功率消耗过大。2-4吋转速为850转/s,4-8吋转速为750转/s,8吋以上,转速为600-650转/s。 型筒转速修定原则:浇注不足时,降低转速;浇过时,

提高转速。 3.2浇注定量由离心铸管的内径、外径、长度、比重,确定浇注重量。 3.3浇注浇注温度、化学成分要合格后,在浇包中按浇注定量承接浇注一根铸管的钢液,把浇注槽伸入型筒内,快速把钢液倾入浇注槽,让浇注槽出口的钢液均匀地铺在铸型的内表面上,不得有断流现象。要求在2-5s内完成浇注,以提供足够的钢液流速。 4拔管 要严格控制拔管时间、温度,拔管太早,铸管温度高,会出现弯曲和断裂现象;拔管太晚,型筒温度升高,不利于喷涂工艺进行,且降低了生产效率,同时铸管在型筒中收缩受阻,易引起裂纹。拔管温度应在500-700℃之间。 5安全生产 5.1经常检查型筒,有无裂纹、变形、损伤等。

离心铸造研究现状_张泽磊

收稿日期:2010 06 16; 修订日期:2010 07 25 作者简介:张泽磊(1984 ),甘肃金昌人,硕士生.研究方向为材料加工 工艺. Email:gans uzzl@https://www.wendangku.net/doc/cb19022060.html, V ol.31N o.11No v.2010铸造技术 F OU N DRY T ECH NO LO GY 离心铸造研究现状 张泽磊,杨 刚,杨 屹 (四川大学制造科学与工程学院,四川成都610065) 摘要:作为特种铸造之一的离心铸造,在现代铸造业中已经占据了十分重要的地位。本文概括了近20年来离心铸造关键工艺技术的研究现状,总结了离心铸造的应用状况。关键词:离心铸造;工艺技术;相关产品;研究现状 中图分类号:TG249.4 文献标识码:A 文章编号:1000 8365(2010)11 1517 05 Development Status of Centrifugal Casting ZHANG Ze lei,YANG Gang,YANG Yi (School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China) Abstract:Cen trifu gal castin g,as on e of the special casting,has occupied a very important position in the modern industry.This article summ arizes th e key tech nology of cen trifu gal castin g tech nology research and the application of centrifu gal castin g. Key words:Centrifugal casting;Technology;R elated Products;Research situation 1 离心铸造关键技术的研究现状1.1 铸型转速的计算 在生产过程中,对铸型转速的确定是十分重要的,它直接影响着铸件的质量和生产的成本。转速过低, 离心力不足,易导致铸件充型不良,水平离心铸造中就会出现雨淋现象;但转速过高,不但会浪费资源,而且会使铸件产生纵向裂纹,成分偏析等缺陷。目前对铸型转速的确定主要有表1中所列的6种方法[1]: 表1 离心铸造铸型转速计算公式及适用范围 T ab.1 Ca lculatio n fo rmula o f centr ifugal casting speed and its applied range 编号计算公式系数意义及其经验值 适用范围 (1) n = 555200 R n 铸型转速(r/min );R 铸件内表面半径(m); 合金重度(N/m3); 调整系数:根据材料不同取0.9 1.6。 用于水平离心铸造,且铸件R 外/R 内比值应不大于1.5。 (2) n =29.9 G R G 重力系数:中空冷硬轧辊75~150;缸套50~110;铜套钢管50~65;铸铁管30~75 可用于绝大多数离心铸造。 (3) n = C R C 综合系数(g /cm -3):铸铁7.2;铸钢7.85;黄铜8.2;铅青铜8.8~10.5;巴氏合金7.3~7.5;铝合金2.65~3.10;青铜8.4 用于铸件R 外/R 内比值应不大于1.15的情况。 (4)n =42.3P (R 2 外-R 2内)P 非金属铸型能承受的最大离心压力(M Pa)非金属铸型的离心铸造,并且铸型不因离心力而受损。(5)n =42.3h D 2 -d 2h 铸件高度(m);D 、d 铸件内孔允许的最大半径和最小半径(m)。 用于立式离心铸造。 (6) N =2k Eh R 2 1+R 22 N 铸型的生产转速;E 能量系数:尚需通过实践,积累经验,逐渐确定。 需要掌握比较丰富的生产实践经验。 1.2 涂料的研究 涂料及涂料工艺的改进对铸件质量的提高有极大 地作用[2]。在离心铸造生产中,金属型内表面涂敷涂料的主要作用是:降低金属型所受的热冲击、控制合金液的冷却速度、形成合理的铸件表面、使铸件容易脱模。我国离心铸造所用的涂料多存在劳动条件差,粘砂严重,表面硬度高及涂料层不易扩散等缺点。 河北机电学院研制的以高铝土为主,并添入少量S.A 、S.B 粘结剂及微量PVA 的新涂料。通过测定3 1517

离心铸造的优势

离心铸造技术在铝硅合金结构构件生产中 的优势 G. Chirita, D. Soares, F.S. Silva* Mechanical Engineering Department, School of Engineering, Minho University, Campus de Azurem, 4800-058 Guimaraes, Portugal Received 12 June 2006; accepted 12 December 2006 Available -online- 28 December 2006 文摘 本文探讨了利用立式离心铸造工艺生产结构零件相比传统重力铸造法的力学性能优势。我们对由离心力引发的材料机械性能中最重要的性质进行了分析。也对离心铸造技术和重力铸造技术所获得的式样的机械性能进行了比较。 研究表明,离心铸造技术较重力铸造技术可以多提高材料强度35%,刚度160%。弹性模量也多增了18%。抗疲劳寿命延长了约1.5%,抗疲劳极限提高了45%。因此,就获得机械性能及抗疲劳性能而言,离心铸造技术比重力铸造技术更有效。 前期效果随浇铸情况而变化,这是依据样品从浇铸地被拿开的相对位置而言的。与旋转中心(更大的离心力或重力)相距越远,机械性能提高得越好。于是,机械性能随旋转轴的转动而改变了,材料也就具备了梯度功能。这种功效在不同部位所需不同组件的生产中可能是有用的。 引擎活塞就是一个潜在的应用示例。在本文献中,我们也将展示离心铸造技术在这些结构零件生产中是如何有优势的。 @2006 Elsevier Ltd. All rights reserved 关键词:离心浇注、铝硅合金、机械的、抗疲劳性质 1.简介 铝硅铸造合金作为结构材料的使用是基于它们的物理性质(主要受其化学组织影响)和机械性质的(受化学成分及微观结构影响)。铝合金较高的比抗拉强度受其多元组织微观结构强烈影响。特殊合金的机械性能有助于零件主要相位的物理性质,提高容积比和改善组织形态。根据[1]铸造铝合金的抗拉性能和抗断裂性能,半固态A356合金和A357合金相当依赖二次枝臂间距(二次晶壁间距)、镁合金以及尤其是共晶硅和富铁金属间化合物的大小和形状。所以,铝硅铸造合金的机械性质不仅依赖化学组织成分,而且更重要的是微观结构特征,如枝晶形态、α铝、共晶体硅粒以及其它出现在微观结构中的金属间化合物。 现有不同的方法来控制这些微观结构特征,例如通过引进特殊元素[2,3]来细化晶粒。然而,提高铝硅铸造合金机械性质最常见的措施是改善浇铸技术[4]。每种技术都有干扰微观结构和影响机械性能的地方。 传统的离心浇铸工艺主要用于得到圆柱部分。实际上有两个基本类型的离心浇铸机:卧式,绕水平轴旋转的;立式,绕垂直轴旋转的。卧式离心浇铸机一般用来做管材,管件,套管,汽缸套(衬层),以及形状简单的圆柱或管状铸件。立式离心浇铸机的应用范围相对较

离心铸造工艺

离心铸造工艺 将金属液浇入旋转的铸型中,使之在离心力作用下充填铸型并凝固成形的铸造方法,称为离心铸造。 根据铸型旋转空间位置的不同,常用的离心铸造机有立式和卧式两类。铸型绕垂直轴旋转的称为立式离心铸造,铸型绕水平轴旋转的称为卧式离心铸造。 将液态金属浇入旋转的铸型里,在离心力作用下充型并凝固成铸件的铸造方法。离心铸造用的机器称为离心铸造机。按照铸型的旋转轴方向不同,离心铸造机分为卧式立式和倾斜式3种。卧式离心铸造机主要用于浇注各种管状铸件,如灰铸铁球墨铸铁的水管和煤气管,管径最小75毫米,最大可达3000毫米此外可浇注造纸机用大口径铜辊筒,各种碳钢、合金钢管以及要求内外层有不同成分的双层材质钢轧辊。立式离心铸造机则主要用以生产各种环形铸件和较小的非圆形铸件。 离心铸造所用的铸型,根据铸件形状、尺寸和生产批量不同,可选用非金属型(如砂型、壳型或熔模壳型)、金属型或在金属型内敷以涂料层或树脂砂层的铸型。铸型的转数是离心铸造的重要参数,既要有足够的离心力以增加铸件金属的致密性,离心力又不能太大,以免阻碍金属的收缩。尤其是对于铅青铜,过大的离心力会在铸件内外壁间产生成分偏析。一般转速在每分钟几十转到1500转左右。 离心铸造的特点是金属液在离心力作用下充型和凝固,金属补缩效果好,铸件组织致密,机械性能好;铸造空心铸件不需浇冒口,金属利用率可大大提高。因此对某些特定形状的铸件来说,离心铸造是一种节省材料、节省能耗、高效益的工艺,但须特别注意采取有效的安全措施。 离心铸造既是传统、又是一种现代的铸造方法。我国铸件的年产量在1500万t左右,而其中约有220万t是用离心铸造方法生产的,占15%。其中球墨铸铁管125万t,灰铸铁管50万t,内燃机缸套35万t,各种轧辊5万t。随着人民生活水平的提高,国家在城镇化建设、西气东输、南水北调等项目上的大力投资,以及汽车作为支柱产业的兴起,预计到2010年,用离心铸造生产的铸件,每年可达到320万t以上。不言而喻,在生产铸件的各种方法中离心铸造方法将仅次于砂型的铸造方法,具有举足轻重的地位。 人们提出对输水工具的需要要早于工业革命时期。我国在明洪武年代(1368—1399年),就生产了铸管,用在南京武庙闸渠;德国第一根铸管是在1455 年生产的,用在迪伦堡宫殿(Schloss Dillenburg);法国则是在1644年生产的铸管,用在塞纳河至凡尔赛宫34hn长的管线上。由于输水线路—般较长,如何提高铸管的生产效率和质量,在当时成为批量生产的关键。于是英国人埃尔恰尔特(Emhart)在1809年提出了世界上第一个离心铸造法的专利,名称为“用铁液生产更好、更纯净的金属制品”。它要比德国人贝士麦(Bessmmer)提出的连续铸管的方法早d8年(1857年)。随后,离心铸造方法在和连续铸造、砂型铸造的竞争中不断发展,并逐渐推广到其他环形铸件(例如气缸套、轴瓦)的生产中。但真正使离心铸造发展成第二大类的铸造工艺方法,还要归功于巴西人代—拉沃德的水冷金属型离心铸造机的发明与20世纪中球墨铸铁在铸管卜的应用,从而开始了用离心铸造工艺

离心铸造机怎样使用

离心铸造机怎样使用 简介 将液态金属浇入旋转的铸型里,在离心力作用下充型并凝固成铸件的铸造方法离心铸造机。离心铸造用的机器称为离心铸造机。按照铸型的旋转轴方向不同,离心铸造机分为卧式立式和倾斜式3种。卧式离心铸造机主要用于浇注各种管状铸件,如灰铸铁球墨铸铁的水管和煤气管,管径最小75毫米,最大可达3000毫米此外可浇注造纸机用大口径铜辊筒,各种碳钢、合金钢管以及要求内外层有不同成分的双层材质钢轧辊。立式离心铸造机则主要用以生产各种环形铸件和较小的非圆形铸件。离心铸造所用的铸型,根据铸件形状、尺寸和生产批量不同,可选用非金属型(如砂型、壳型或熔模壳型)、金属型或在金属型内敷以涂料层或树脂砂层的铸型。铸型的转数是离心铸造的重要参数,既要有足够的离心力以增加铸件金属的致密性,离心力又不能太大,以免阻碍金属的收缩。尤其是对于铅青铜,过大的离心力会在铸件内外壁间产生成分偏析。一般转速在每分钟几十转到1500转左右。 编辑本段特点 离心铸造的特点是金属液在离心力作用下充型和凝固,金属补缩效果好,铸件组织致密,机械性能好;铸造空心铸件不需浇冒口,金属利用率可大大提高。因此对某些特定形状的铸件来说,离心铸造是一种节省材料、节省能耗、高效益的工艺,但须特别注意采取有效的安全措施。 编辑本段结构 离心铸造机由主机、浇注小车、取件机构、喷涂机构、电气控制系统、管模预热装置、水冷系统、安全防护罩等部分组成。 1、主机:主机是离心铸造机的核心部分,完成管模的旋转动作。管模转速可无极调节,以满足不同管径的工艺要求。主机由大底座、电机底座、调速电机、轴承座、轴、皮带传动、涨闸等部分组成。 2、喷涂机构:喷涂机构完成管模的喷涂料动作,主要由气动元件、涂料罐、喷涂移动小车等组成。 3、电气控制系统:管模的旋转由交流电磁调速电机提供动力,调速平稳,且调速范围宽。以适应不同管径的生产要求。电气控制系统由调速电机控制器、控制

滚轮式离心铸造机设计

云南机电职业技术 毕业设计(论文)任务书 云南机电职业技术学院材料成型与控制技术专业09171 班学生:张宇毕业设计(论文)题目:滚轮式离心铸造机设计 课题的意义及培养目标:离心铸造机属特种铸造的金属成型的方法之一。它的原理是金属液体在离心离的作用下,不用型芯即可浇铸空新件, 省去浇注系统和冒口冷铁,节约了大量的金属,省去造型的工时。这样就降低工件成本,并可制造双金属件,质量可靠。采用这种方法生产的铜套和铁套,工艺简便,生产效率高,是机械成型先进的工艺。学生通过此项设计,加深对工装设备设计过程的了解。是他们的综合能力的培养得以提高,为今后的工作做好充分的准备。 设计(论文)所需收集的原始数据与资料:离心铸造手册 铸型转速:500——800r/min 铸件最大尺寸:500X2000 课题的主要任务(须附有技术指标要求): 1铸型设计

2 传动系统设计 3控制系统 4浇注系统设计 5毕业论文说明书1份 设计进度安排及完成的相关任务(以教学周为单位): 学生:张宇 指导老师:蔡云秀

摘要 铸造是一种液态金属成型的方法。铸件已广泛应用于各工业部门和日常生活中,其中通过离心铸造而成的铸件占相当大的比重,离心铸造是将金属液浇入旋转的铸型中,在离心力作用下填充铸型而凝固成形的一种铸造方法,离心铸造是在离心机上进行的。离心铸造分为立式和卧式两种,卧式滚轮式离心铸造机包括:铸型,浇注系统,传动系统,以及电器控制系统几个部分。其工作过程包括:涂料,浇注,冷却,拔模,本设计利用现有的一些新元件对铸造机进行优化设计,并采用PLC进行控制,使之操作方便,结构简化,性能提升。 关键词:铸造;浇注系统;离心铸造机;电器控制系统 目录 第一章绪论 (1) 1.1 概述 (1) 1.2 离心铸造机的发展过程 (1) 1.3离心铸造机的分类及应用 (2) 1.4离心铸造的特点 (3) 1.5离心铸造基本原理 (3) 1.6离心铸造发展前景 (4) 第二章滚轮式离心铸造机的原理分析 (5) 2.1离心力 (5) 2.2离心力场 (5) 2.3有效重度 (5) 2.4自由表面 (5) 2.5离心压力 (7) 2.6液体金属中异相质点的径向运动 (9) 2.7离心铸造的缩补 (10) 2.8离心铸件的凝固特点 (10)

离心浇铸

离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。 为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。 立式离心铸造机上的铸型是绕垂直轴旋转的,它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。 卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。

由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点: 1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程,使铸造工艺大大简化,生产率高、成本低; 2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产; 3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、气孔、夹杂等缺陷较少,力学性能好; 4)消除或大大节省浇注系统和冒口方面的金属消耗,金属利用率高; 5)离心铸造的铸件易产生偏析,不宜铸造密度偏析倾向大的合金;而且内孔尺寸不精确,内表面粗糙,加工余量大;不适于单件、小批量生产,目前,离心铸造已广泛用于制造铸铁管、气缸套铜套、双金属轴承、特殊的无缝管坯、造纸机滚筒等; 6)便于生产双金属铸件,例如钢套镶铜轴承等,其结合面牢固,又节省铜料,降低成本。 离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,

离心铸造基础知识

离心铸造基础知识 离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。 为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。 立式离心铸造机上的铸型是绕垂直轴旋转的(图1),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。 图1 立式离心铸造示意图 1-浇包2-铸型3-液体金属4-皮带轮和皮带5-旋转轴6-铸件7-电动机 卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。

图2 卧式离心铸造示意图 1-浇包2-浇注槽3-铸型4-液体金属5-端差6-铸件 由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点: 1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程; 2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产; 3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、气孔、夹杂等缺陷较少;4)消除或大大节省浇注系统和冒口方面的金属消耗; 5)铸件易产生偏析,铸件内表面较粗糙。内表面尺寸不易控制。 离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,造纸机干燥滚筒等生产方面,离心铸造法也用得很有成效。目前已制出高度机械化、自动化的离心铸造机,已建起大量生产的机械化离心铸管车间。 几乎一切铸造合金都可用于离心铸造法生产,离心铸件的最小内径可达8毫米,最大直径可达3m,铸件的最大长度可达8m,离心铸件的重量范围为几牛至几万牛(零点几公斤至十多吨)。

离心铸造工艺

离心铸造高速钢复合轧辊生产工艺 [我的钢铁] 2008-05-23 23:57:43 离心铸造高速钢轧辊工艺是指利用离心机浇注法铸造成型高速钢轧辊,有立式离心机浇铸法、卧式离心机浇铸法和倾斜式离心机浇铸法3种。高速钢复合轧辊是指轧辊采用三层结构,即外层高速钢、过度层石墨钢、芯部球墨铸铁。 冶炼时,外层高速钢在中频炉中熔炼,选用优质合金料和钢铁料进行熔炼。Nb、W、V铁先破碎再入炉。分两次冶炼,第一次加95%,第二次添加余料,并进行微调。出钢时包底加入变质剂变质,以细化基体和碳化物。中间层材料和芯部材料在工频炉冶炼,特别是芯部材料球墨铸铁铁水在出炉时,在胞内加入适量的球化剂和孕育剂进行球化、孕育处理,以保证轧辊辊颈的力学性能。 浇注时,浇注外层高速钢钢水时应选择较大的重力系数,同时辊模温度应尽量低,钢水的浇注温度也尽可能低。等钢水在旋转的辊模中凝固后,再浇注中间层金属液。中间层凝固后停机,合箱浇入芯部铁水。浇注中可采用玻璃保护渣。 后续热处理中,采用喷雾淬火,以确保轧辊的硬度,淬火冷却后采取400℃以上的回火温度,以控制组织中的参与奥氏体量和应力。同时注意由于芯部球墨铸铁熔点较低,高速钢轧辊的正火温度应控制在980-1100℃。 国内唐山联强冶金轧辊公司掌握该技术后,其铸造高速钢复合轧辊被应用于生产中。用于线、棒材轧机成品前的轧机、成品机架,单槽轧制量是球铁轧辊的5倍以上;用于成品架轧制带肋钢筋是,单槽轧制量是球铁轧辊的3倍以上;用于预切分机架时,单槽轧制量是球铁轧辊的4倍以上。同时减少了换辊次数,延长了轧制时间,降低了成本,提高了轧材表面质量,增加了产品市场竞争力,突出了铸造高速钢复合轧辊的优势。(

离心铸造知识

离心铸造知识 离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。 为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。 立式离心铸造机上的铸型是绕垂直轴旋转的(图1),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。 图1立式离心铸造示意图 1-浇包2-铸型3-液体金属4-皮带轮和皮带5-旋转轴6-铸件7-电动机 卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。 图2卧式离心铸造示意图 1-浇包2-浇注槽3-铸型4-液体金属5-端差6-铸件

由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点: 1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程; 2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产; 3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、气孔、夹杂等缺陷较少;4)消除或大大节省浇注系统和冒口方面的金属消耗; 5)铸件易产生偏析,铸件内表面较粗糙。内表面尺寸不易控制。 离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,造纸机干燥滚筒等生产方面,离心铸造法也用得很有成效。目前已制出高度机械化、自动化的离心铸造机,已建起大量生产的机械化离心铸管车间。 几乎一切铸造合金都可用于离心铸造法生产,离心铸件的最小内径可达8毫米,最大直径可达3m,铸件的最大长度可达8m,离心铸件的重量范围为几牛至几万牛(零点几公斤至十多吨)。 二、离心铸造工艺 1)离心铸型转速的选择 选择离心铸型的转速时,主要应考虑两个问题:(1)离心铸型的转速起码应保证液体金属在进入铸型后立刻能形成圆筒彩,绕轴线旋转;(2)充分利用离心力的作用,保证得到良好的铸件内部质量,避免铸件内产生缩孔、缩松、夹杂和气孔。 采用砂型离心铸造时,也要注意忽使液体金属对型壁具有太大的离心压力而引起铸件粘砂胀砂等的缺陷。 2)离心铸造用铸型 离心铸造时使用的铸型有两大类,即金属型和非金属型。非金属型可为砂型、壳型、熔模壳型等。由于金属型在大量生产、成批生产时具有一系列的优点,所以在离心铸造时广泛地采用金属型。 卧式悬臂离心铸造机上的金属型按其主体的结构特点可分为单层金属型和双层金属型两种。在单层金属型中,型壁由一层组成,单层金属型结构简单,操作方便,但它损坏后需要制作新的铸型才能开始生产,在此铸型中只能浇注单一外径尺寸的铸件。而在双层金属型中,型壁由两层组成,铸件在内型表面成形。双层

工程技术规定-离心铸造炉管

离心铸造炉管工程技术规定公司文件号 项目文件号 采购包号 CDT3077-3255 用户名称 项目名称 项目代码 2 1 版次说明页数编制校核审核日期 目录 1 总则3 2 主要标准、规范及规定3 3 材料4 4 设计6 5 制造、检验/试验7 6 标识,包装和运输9 7 出厂文件要求10

一.总则 本工程技术规定是对xxxxxxxxxxxxxxxxx项目中的离心铸造炉管材料的要求、炉管的制造﹑检验、包装及运输等的基本要求。本规定和相关的请购文件,设备工程图以及制造合同的商务部分等共同构成设备的采购合同。 本规定不免除制造厂按相关标准对离心铸造管的制造,检验和产品质量的任何责任。 本规定和其它相关技术文件的优先顺序为: 请购文件 设备工程图 离心铸造炉管工程技术规定 国家相关标准,规范 注:当以上文件相互之间出现矛盾或不明确之处,卖方应立即书面通知买方予以澄清,制造商不能随意确定按某一要求优先执行。 二.主要标准、规范及规定 下列文件中的条款通过本规定的引用而成为本规定的条款。执行本规定的任何承包商、分包商和供应商获悉所引用标准发生任何改变(包括修改单)时,需执行有关规定的最新有效版本。下列规范和标准的最新版本适用于本规定。 JB4730.1~6-2005-------《承压设备无损检验》 JB47086-2000 -------《钢制压力容器焊接工艺评定》 GB/T226-1991 ------- 《钢的低倍组织及缺陷酸蚀试验方法》 GB/T3323-1997 -------《钢熔化焊对接接头射线照相和质量分级》 GB/T9443-1988 -------《铸钢件渗透探伤及缺陷显示痕迹的评级方法》 HG/T20589-96---------《化学工业炉受压元件强度计算规定》 HG20545-92 -------《化学工业炉受压元件制造技术条件》 HG/T2601-2000-------《高温承压用离心铸造合金炉管技术条件》 HG/T3673-2000-------《静态铸造高温承压炉用附件》 HG/T20684-96--------《化学工业炉金属材料设计选用规定》 ASTM A608

离心铸造

离心铸造研究现状 摘要:作为特种铸造之一的离心铸造,在现代铸造业中已经占据了十分重要的地位。本文概括了近20年来离心铸造关键工艺技术的研究现状,总结了离心铸造的应用状况。 关键词:离心铸造;工艺技术;相关产品;研究现状。 1 离心铸造关键技术的研究现状 1.1 铸型转速的计算 在生产过程中,对铸型转速的确定是十分重要的,它直接影响着铸件的质量和生产的成本。转速过低,离心力不足,易导致铸件充型不良,水平离心铸造中就会出现雨淋现象;但转速过高,不但会浪费资源,而且会使铸件产生纵向裂纹,成分偏析等缺陷。目前对铸型转速的确定主要有5种方法[1] (1)当铸件R 外/R 内 比值≦1.5,使用水平离心铸造时:n=β555200/(γR)? n—铸型转速(r/min);R—铸内表面半径(m);β—合金重度(N/m3);γ—调整系根据材料不同取0.921.6。 (2)在绝大多数离心铸造中可以使用:n=29.9(G/R)?G—重力系数:中空冷硬轧辊75~150、缸套50~110、铜套钢管50~65、铸铁管30~75 (3)当铸件R 外/R 内 比值应≦1.15时: n=C/R? C—综合系数(g/cm-3):铸铁7.2、铸钢7.85、黄铜8.2、铅青铜8.8~10.5、巴氏合金7.3~7.5、铝合金2.65~3.10、青铜8.4。 (4)对于立式离心铸造:n=42.3{h/(D2-d2)}?h—铸件高度(m);D、d)铸件内孔允许的最大半径和最小半径(m)。 (5)在生产实践经验中:N=2k{Eh(R21+R22)}?N—铸型的生产转速;E—能量系数:尚需通过实践,积累经验,逐渐确定。 1.2 涂料的研究 涂料及涂料工艺的改进对铸件质量的提高有极大地作用[2]。在离心铸造生产

离心铸造

离心铸造 1 概述 离心铸造是将液体金属浇入旋转的铸型中,使液体金属在离心力的作用下充填铸型和凝固形成的一种铸造方法。 为实现上述工艺过程,必须采用离心铸造机创造使铸旋转的条件。根据铸型旋转轴在空间位置的不同,常用的有立式离心铸造机和卧式离心铸造机两种类型。 立式离心铸造机上的铸型是绕垂直轴旋转的(图1),它主要用来生产高度小于直径的圆环类铸件,有时也可用此种离心铸造机浇注异形铸件。 卧式离心铸造机的铸型是绕水平轴旋转的(图2),它主要用来生产长度大于直径的套类和管类铸件。

图1 立式离心铸造示意图 1-浇包 2-铸型 3-液体金属 4-皮带轮和皮带 5-旋转轴 6-铸件 7- 电动机 图2 卧式离心铸造示意图 1-浇包 2-浇注槽 3-铸型 4-液体金属 5-端差 6-铸件由于离心铸造时,液体金属是在旋转情况下充填铸型并进行凝固的,因而离心铸造便具有下述的一些特点: 1)液体金属能在铸型中形成中空的圆柱形自由表面,这样便可不用型芯就能铸出中空的铸件,大大简化了套筒,管类铸件的生产过程; 2)由于旋转时液体金属所产生的离心力作用,离心铸造工艺可提高金属充镇铸型的能力,因此一些流动性较差的合金和薄壁铸件都可用离心铸造法生产; 3)由于离心力的作用,改善了补缩条件,气体和非金属夹杂也易于自液体金属中排出,因此离心铸件的组织较致密,缩孔(缩松)、

气孔、夹杂等缺陷较少; 4)消除或大大节省浇注系统和冒口方面的金属消耗; 5)铸件易产生偏析,铸件内表面较粗糙。内表面尺寸不易控制。 离心铸造的第一个专利是在1809年由英国人爱尔恰尔特(Erchardt)提出的,直到二十世纪初期这一方法在生产方面才逐步地被采用。我国在三十年代也开始利用离心管、筒类铸件如铁管、铜套、缸套、双金属钢背铜套等方面,离心铸造几乎是一种主要的方法;此外在耐热钢辊道、一些特殊钢无缝纲管的毛坯,造纸机干燥滚筒等生产方面,离心铸造法也用得很有成效。目前已制出高度机械化、自动化的离心铸造机,已建起大量生产的机械化离心铸管车间。 几乎一切铸造合金都可用于离心铸造法生产,离心铸件的最小内径可达8毫米,最大直径可达3m,铸件的最大长度可达8m,离心铸件的重量范围为几牛至几万牛(零点几公斤至十多吨)。 2离心铸造工艺 1)离心铸型转速的选择 选择离心铸型的转速时,主要应考虑两个问题:(1)离心铸型的转速起码应保证液体金属在进入铸型后立刻能形成圆筒彩,绕轴线旋转;(2)充分利用离心力的作用,保证得到良好的铸件内部质量,避免铸件内产生缩孔、缩松、夹杂和气孔。 采用砂型离心铸造时,也要注意忽使液体金属对型壁具有太大的离心压力而引起铸件粘砂胀砂等的缺陷。

铸造毕业设计-离心铸造工艺流程设计

三明职业技术学院 毕业设计 作业形式:毕业设计 作业形式:离心铸造工艺流程设计姓名:王华 学号:090201136 所在系:机械电子系专业:数控技术 年(班)级:数控09 学制:三年制 指导教师:林陈彪 完成日期:2012年4月30 日

目录 绪论 (4) 第一章离心铸造及4G18生产装备 (5) 1.1 离心铸造概念 (5) 1.2 卧式离心铸造机 (5) 1.3 卧式螺旋卸料过滤离心机 (6) 1.4 立式切割机 (7) 1.5 离心铸造特点 (7) 1.6 熔炼炉 (7) 1.7 浇注机的主要参数 (8) 1.8 生产过程图 (8) 第二章生产工艺过程 (9) 2.1 金属配料熔炼 (9) 2.2 孕育技术 (10) 2.3 合金化处理 (11) 2.4 对熔炼过程的温度控制 (12) 2.5 三角试片的控制 (13) 2.6 涂料配置 (13) 2.7 主轴预热 (13) 2.8 主轴内上涂料 (13) 2.9 离心浇注 (14)

2.10 冷却及取件 (14) 2.11 毛坯切断及检查 (15) 第三章离心铸造原理及工艺 (16) 3.1 离心力场 (16) 3.2 离心力场液体自由表面的形状 (16) 3.3 离心铸型转速的选择 (17) 3.4 离心铸造用铸型 (18) 第四章影响材料性能的因素 (19) 4.1 碳当量对材料性能的影响 (19) 4.2 合金元素对材料性能的影响 (19) 4.3 炉料配比对材料的影响 (19) 4.4 微量元素对材料性能的影响 (20) 第五章离心铸造汽车缸套常见缺陷分析 (22) 5.1硬度过高 (22) 5.2针孔 (22) 5.3应用效果 (22) 附录A 熔炼工艺规程卡 (24) 附录B 浇注工艺规程卡 (25) 附录C 铸件后处理工艺 (26)

离心铸造不锈钢管的工艺研究

离心铸造不锈钢管的工艺研究 摘要:随着耐热不锈钢管在我国热处理炉等行业的广泛应用,对耐热不锈钢管的需求量也日益增加,且用户对质量的要求也越来越高,本文就离心铸造不锈钢管的工艺确定和常见的质量问题及措施做了详细的阐述,以提高离心铸造不锈钢管的整体制造水平。 关键词:离心铸造;不锈钢管;工艺 引言 随着我国机械制造业的飞速发展,伴随着热处理炉的使用也增多,对耐热和高质量不锈钢管的需求量日益增多。这类钢管最常用的钢号是1Cr18Ni9Ti不锈钢,我国传统制造不锈钢管的工艺是,用电渣重熔实心锭做成的实心不锈钢管坯料,经镗床加工成不锈钢管,此方法的材料利用率较低,且工序较多;而采用离心铸造耐热不锈钢管的工艺,制造出的不锈钢管,其组织特点是存有大量的二次析出碳化物,此组织紧密,成分均匀,金属缺陷较少,可满足用户的高质量要求。现如今此制造工艺已被广泛使用。 在热处理领域,直径150mm的耐热不锈钢是此工艺的核心,此类钢管不仅要耐高温和耐腐蚀,还需承受20至30MPa的压力,对于壁厚和管径之比为1:15的钢管来说,其管壁需承受15-20N/mm2的张应力,这类钢管通常需要很高的蠕变强度。而离心浇铸是根据不同金属元素的质点不同,在不同转速所产生离心力的作用下会呈现出类似于分层的现象,这种浇铸法通常可得到高的蠕变强度。本文就采用离心铸造不锈钢管的工艺方法、常见质量问题及解决措施做简要的分析。 1.离心铸造不锈钢管的主要工艺确定 离心铸造不锈钢管的主要工序有钢水冶炼、离心浇铸、加工外径和内孔、车端面、润滑和热挤压成型等工艺。根据离心铸造1Cr18Ni9Ti不锈钢管的相关经验,浇铸温度、浇铸时间和浇铸模转速三个工艺参数对不锈钢管的质量影响最大。 1.1. 浇铸温度的选定 浇铸温度的选定是离心浇铸的一个关键工艺,过高的温度会使浇铸件产生双向凝固,造成冷隔现象,形成不完全成形等缺陷;而过低的温度会不利于排除气体杂质等缺陷,影响生产率和产品的质量。查阅相关手册可得出不锈钢材料的熔点,如1Cr18Ni9Ti的熔点为1455℃,根据相关经验得出离心浇铸时的一般过热度为50℃~100℃,因此1Crl8Ni9Ti的浇铸温度为1500℃左右。 1.2.浇铸时间的选定