技术任务书-桁架机械手

公司新增设备技术任务书

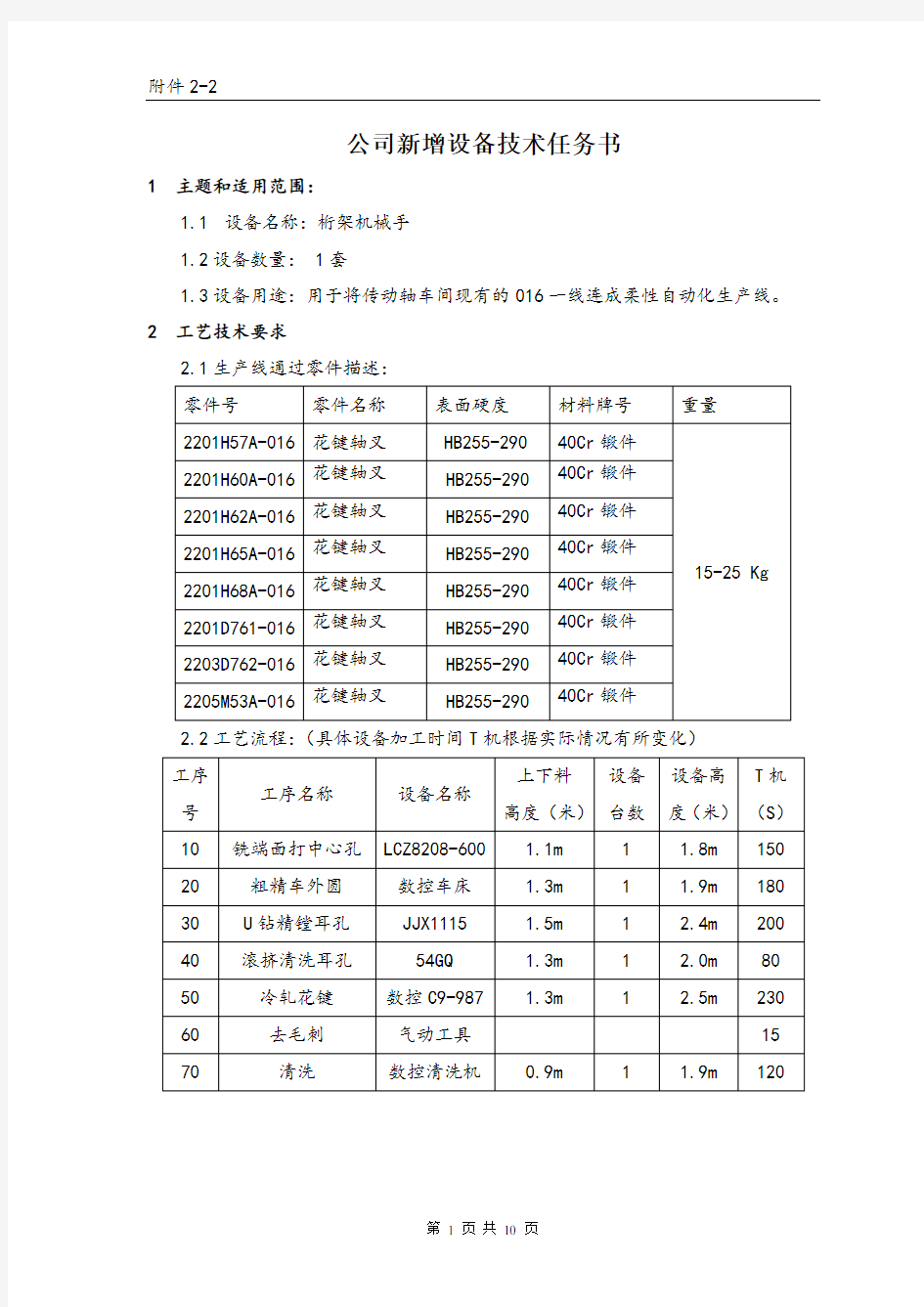

1 主题和适用范围:

1.1 设备名称:桁架机械手 1.2 设备数量: 1套

1.3 设备用途:用于将传动轴车间现有的016一线连成柔性自动化生产线。 2 工艺技术要求

2.1 生产线通过零件描述: 零件号

零件名称

表面硬度 材料牌号 重量

2201H57A-016 花键轴叉 HB255-290 40Cr 锻件 15-25 Kg 2201H60A-016 花键轴叉 HB255-290 40Cr 锻件 2201H62A-016 花键轴叉 HB255-290 40Cr 锻件 2201H65A-016 花键轴叉 HB255-290 40Cr 锻件 2201H68A-016 花键轴叉 HB255-290 40Cr 锻件 2201D761-016 花键轴叉 HB255-290 40Cr 锻件 2203D762-016 花键轴叉 HB255-290 40Cr 锻件 2205M53A-016 花键轴叉

HB255-290

40Cr 锻件

2.2 工艺流程:(具体设备加工时间T 机根据实际情况有所变化) 工序号 工序名称 设备名称

上下料 高度(米) 设备 台数 设备高度(米) T 机

(S ) 10 铣端面打中心孔 LCZ8208-600 1.1m 1 1.8m 150 20 粗精车外圆 数控车床 1.3m 1 1.9m 180 30 U 钻精镗耳孔 JJX1115 1.5m 1 2.4m 200 40 滚挤清洗耳孔 54GQ 1.3m 1 2.0m 80 50 冷轧花键 数控C9-987 1.3m 1 2.5m 230 60 去毛刺 气动工具 15 70

清洗

数控清洗机

0.9m

1

1.9m

120

2.3自动化连线装置主要要求:

2.3.1本线为自动化连线,每班配置操作工一名,整体方案中要充分考虑人

机工程

2.3.2桁架机械手机械结构具有高强度、高抗震性等功能,运行平稳可靠。

2.3.3自动上下料系统与加工设备应能连线,保证动作时序协调,实现连续

生产。

2.4生产线概述:

2.4.1生产线布局区域:35m(长)×5.3m(宽)×5.2m(高)

2.4.2设计生产节拍:240s;投标人在投标时提供详细的节拍计算表。

2.4.3实施内容:上料机构(考虑物流线),桁架机械手连线,中心孔深度

测量装置,精车外圆测量装置,去毛刺方式的人机工程,下料机构;

投标人在投标时提供详细的自动化连线方案及方案设计说明。

2.4.4供方在投标时需提供详细手爪的方案图。

2.5生产线的功能:

2.5.1柔性功能:人工在对生产线以下内容作相应的调整便可加工尺寸合

适范围内的产品;

2.5.2调整上料机构相应部件以适应不同品种

2.5.3调整铣打机刀具及夹具

2.5.4调整数控车床刀具及夹具

2.5.5调整组合机刀具及夹具

2.5.6调整滚挤机刀具及夹具

2.5.7调整冷轧机刀具及夹具

2.5.8如有必要调整桁架机械手手指

2.5.9调整生产线控制程序

2.5.10自动化功能:采用桁架机械手实现自动周转,加工设备、辅助设施

及桁架机械手由控制系统控制并实现自动化加工。

2.5.11集成控制功能:生产线设总控系统,对装备运行进行集中控制,总

控系统可实现生产线自动及手动运行,可以控制生产线高效、可靠地

自动运行,并对设备生产情况及区域内安全运行情况进行监控,同时

可实现各机台程序传输、调用及后台编程。

2.6生产线动作循环(投标时提供详细的节拍计算表)

a)人工负责将工件放置在生产线线头上料装置上,供桁架机械

手抓取;

b)桁架机械手抓取一个工件,移至OP10序工位,先取下已加工

好的工件,然后将待加工件放置在铣打机夹具上,完成OP10序

上下料,同时上料装置自动运行准备好下一个工件到抓取位置;

c)进行中心孔深度测量,如有异常则报警;

d)桁架机械手夹着OP10序加工好的合格工件移至OP20序粗精

车工位,完成OP20序上下料;

e)进行中心孔深度测量,如有异常则报警;

f)将工件进行姿态转换,以适应下一道工序;

g)桁架机械手夹着姿态转换好的工件移至OP30序U钻精镗耳孔

工位,完成OP30序上下料;

h)桁架机械手夹着OP30序加工好的合格工件移至OP40序滚挤

清洗工位,完成OP40序上下料;

i)根据程序设置如有必要则由桁架机械手将OP40序加工好的

工件放置在人工抽检台上;

j)桁架机械手夹着工件移至OP50序冷轧工位,完成OP50序上下料;

k)桁架机械手将OP50序冷轧好的工件移至控油去毛刺工位,需要考虑控油的时间,

l)为了提高效率保证生产节拍上述动作可能需交叉运行;

m)完成OP70序工件清洗后将工件装入小车;

2.7自动测量功能,本生产线在10序和20序需要增加自动测量机构,测量结果

作为连续运行的必要条件,且测量结果能做SPC分析.

2.8生产线各组成部分的技术要求:

2.8.1桁架机械手本体的技术要求:

序号项目要求

1 桁

架

机

械

手

参

数

负载≥50Kg 横梁(X轴)材质钢结构

X轴移动速度≥150m/min

Z轴移动速度≥110m/min

重复定位精度≤±0.04mm

驱动方式伺服电机+减速机

控制系统西门子828D

2 品

牌

拖链及接头IGUS或佳宝来

滑块及滑轨THK(配置相关清轨器,保证滑轨运行顺畅)

齿轮及齿条亨利安(或更优品牌)

气动元件FESTO或SMC 润滑元件SKF

3

其

它

桁架机械手手爪

采用进口气动抓手,具备1000万次免维护功能。手爪

需具备自锁功能,在突然断电、断气时,机器人所抓工

件不允许松开和脱落。并防止零件被夹伤

主操作盘显示设备动作、运转情况、异常内容及记录

手持操作器

每套桁架单独配置;用软线与主控机相连并集成安全操

作系统,可就近操作机械手;

多模式开关具有手动模式、自动模式、停止模式,并与机械手互锁

易损件手指、垫块

资料

手爪详细装配图、软件操作及设置手册、电气、机械维

修手册、控制器维修手册等

2.8.2上料装置

上料装置是由人工将工件放入上料装置上,桁架机械手进行抓料。在桁架机械手抓料后,上料装置自动运行将下一个工件准备到位以备抓取。

缺料时,系统通知人工重新装料;

2.8.3下料装置

下料装置是将清洗工序完成后的工件自动放入现场使用的工位器具中,满料后系统通知人工进行移动并准备空工位器具的放置;

2.8.4去毛刺机构

去毛刺机构工作稳定可靠,能适应不同的品种,具有完善的安全防护

装置;

2.8.5安全辅助设施的相关技术要求

1.桁架机械手安全防护采用防护架,架在机床上方。结构稳固,平整美观,

无毛刺、尖角防止对人造成伤害,并能收集工件带出机床的切削液,

防止冷却液跌落地面。

2.9设备的油漆和颜色

2.9.1外购件(如电动及气动元器件等)保持原色;防护装置、照明装置

等颜色均为淡黄Y06。

2.9.2不锈钢、铝制品、镀锌或重铬盐酸处理部分不喷漆,但应进行适当

的处理以抵御各种液体的侵蚀。

2.9.3安全指示、安全信号等安全色符合国际标准ISO3864。

2.9.4液压、气动、润滑管路应涂上保护层,其它流体管路中流体类型和

方向应做标记。

2.9.5为避免强光反射,油漆采用消光漆。

2.10电气部分功能及技术要求:

2.10.1采用西门子828D数控系统,竖版;

2.10.2伺服采用S120,绝对值编码器。

2.10.3设备采用三相五线制(TN-S)供电系统设计,设备总电源开关具有

短路保护功能。

2.10.4设备具有RS232、以太网、USB数据通信接口及传输通信软件。

2.10.5电气控制柜外部的线路全部采用PUR电缆,各电缆两端有电气图一

致的标识牌。各电缆要求固定排列整齐,根据不同的位置规范安装足

够防护等级与强度的电缆线槽、电缆拖链。

2.10.6电气控制柜内电气元件布局合理,布线规范,避免元件发热和电磁

干扰。所有电气元件、分线盒、插头要做永久性标识牌。

2.10.7主要低压电气元件采用施耐德品牌,接近开关、传感器选用德国P+F、

TURCK或巴鲁夫品牌。

2.10.8控制回路必须要有良好的抗干扰措施,如采用屏蔽电缆,动力线与

控制线分开铺设等。根据提供的车间电源特性,按需配备电抗器、滤

波器等功能部件。

3工厂条件

3.1电流种类及电压:三相五线制方式;电压380V;频率50Hz

3.2压缩空气:压力0.5-0.7Mpa,但本单位压缩空气含水量可能超标,供方需

要设计完善的除水除油装置,以保证进口气动元件的可靠运行

3.3上水压力:0.2-0.3MPa

3.4厂房温度与湿度:夏季26-45度,冬季最低-5度;湿度25%-75%

3.5母排下弦高度:

4.5米

4备品备件和易损件技术要求

4.1卖方须提供一套手爪和进口旋转气缸作为备件,并在投标文件中提供设备

必备的易损件清单(含参考单价、型号、规格及供应商联系方式)。

4.2供方在国内有备件销售渠道,保证需方能随时购买。

5技术资料要求

5.1需提供技术资料明细:

5.1.1基本资料

a)提供备件合格证明书

b)测量装置须有检验合格证

c)连线装置精度检验卡(附标准)

d)使用说明书(必须含有操作界面说明);

5.1.2电气资料

a)设备电气原理图(电子版为AUTOCAD或EPLAN格式)

b)电气布置图

c)各控制系统相关技术手册(如编程手册、安装调试手册、维修手册、

参数手册,伺服驱动手册)

5.1.3机械资料

d)操作手册、维修手册;

e)自动化连线装置整线的装配图和零件图;

f)传动原理示意图、轴承分布图及其规格型号和制造商清单;

g)密封件分布图及其规格型号和制造商清单;

h)液压原理图、气动原理图、润滑原理图及元件规格型号和制造商清

单;

i)自动化连线装置维护要点和详细的各部件维修用装配图(专用部件,

详细注明零件编号和名称及规格,以便于备件采购);

j)易损件清单和易损件零件图。

5.2需提供以上全套纸质中文版资料3套,电子版资料1套并刻成光盘;

6设计认可

6.1设计认可的项目:自动连线装置的整体结构、配置、气动原理图、电气原

理图、冷却润滑、手爪方案、设备静态精度检验卡、平面布置方案、辅料

名称型号等;供方将认可的纸质和电子版图纸及资料交付需方,提交时间

双方协商确定:

6.2合同签订后,设备制造商提供《设备制造计划》,该计划要合理,具有

可行性,并符合需方项目整体的进度要求。经双方协商后签字确认;

7培训

7.1验收培训内容

7.1.1设备的基本结构及工作原理的培训;

7.1.2电气控制原理的培训(电气设计中的保护、监测、故障显示等);

7.1.3加工编程、控制软体的操作使用与设置;

7.1.4设备的维修及日常保养、点检工作的培训;

7.1.5设备常见故障及特殊故障的培训;

7.1.6验收培训地点:需方现场。

7.2需方对上述培训认可后双方签署《验收培训记录》。

8设备交货期及包装发运:

8.1设备交货期从签订合同日计算起4个月内交货;

8.2设备发运前必须在供方排空各类液体;

8.3提供的货物需采用相应标准保护措施进行包装,并应有良好的防潮、防水、

防锈、防野蛮装卸等保护措施,以确保货物安全运抵现场;

8.4货物运输过程中导致设备及附件锈蚀、损失、丢失等由供方承担责任;

9安装与调试:

9.1设备到货一周内,由供方派出技术工程师到需方现场进行安装调试,安装

调试周期不超过30天;

9.2设备开箱时需双方人员在场;

9.3由需方承担下列工作:

9.3.1开箱、拆包装箱、清单验收,就位;

9.3.2按平面布置图要求,接通所需的公用动力(电、水、压缩空气);

9.3.3参与加工工艺内容的调试。

9.4由供方承担下列工作:

9.4.1设备组装(除公用动力分管连接以外的所有安装内容),设备水平及

精度调整;

9.5自动线整线调试。

10验收:设备在需方进行验收。

10.1验收内容:

10.1.1对设备各部分的配置和品牌要求进行确认;

10.1.2对技术资料进行验收,查看资料与实物是否一致;

10.1.3自动生产线连续无故障运转至少48小时后,检查运转是否可靠;

10.1.4上料装置和下料系统验证,桁架机械手在机床加工零件过程中装卸

零件、零件翻转、防错、抽检、下料等动作进行考核,要求100%无故

障。

10.1.5对生产线运行节拍进行验收;

10.1.6上述要求均满足后,生产线连续稳定运转1个月工件无故障;

10.1.7终验收过程中所需的试切件、液压油、润滑油、冷却液(油)等辅

料由需方提供;

10.1.8当上述内容均满足要求后,签署《验收纪要》;

11设备质保期和售后服务:

11.1自终验收合格之日起,供方保证在正常操作和正确维护的情况下,其整个

设备免费保修期为12个月,质保期间整个设备及各个部件在工艺、材料

和设计上不会偏离技术规范,如果达不到标准、供方负责无条件进行修理、

调整或更换以恢复精度;丝杠、导轨、伺服电机、数控系统等关键部件发

生故障更换,设备精度恢复正常运转,重新计算质保期。

11.2在质保期内,供方负责对设备出现和各类故障及时进行免费维修服务;

11.3维修服务:为保证及时有效的服务,在接到需方设备维修通知后,24小时

内必须做出对策回答,并在12小时内到现场进行维修;

11.4在保修期过后,供方仍负责设备的定期回访、维修服务,但是根据情况收

取零件成本费、维修服务费。

12质量保证

12.1供方保证所提供的设备及其备件和附件是以优质的材料制造的,是崭新

的,未被使用过的,并在各方面符合国家和公司技术标准,和本合同及技

术协议所规定的质量特征和规格型号相符;

12.2供方提供的设备保证符合国家有关机械设备标准或需方可以接受的国际

机械标准。

12.3设备制造厂家已通过ISO9001认证。

12.4设备制造厂家已有重型桁架(50公斤以上)成功案例,提供订做合同复印

件

13附件清单:

13.1零件图

桁架机械手

桁架上下料机械手 使用说明书 沈阳数控机床有限责任公司 2008.8.18

一、上下料机械手的用途 本机械手为机床上下料所用。 它负责将机械手上下料轨道上的待加工工件移至机床内,待加工完毕后将加工后的工件从机床内取出,返回至机械手上下料轨道上。 二、上下料机械手的组成及作用 本上下料机械手由两部分组成: 1.机械手 它负责将输送线上的待加工工件送到机床内,将加工完的工件从机床内取出,放回最初上料位置。其动作有:爪开合;升降运动;左右移动。其中手爪开合为汽缸驱动,升降运动、左右移动分别由伺服电机驱动。 2.顶升定位装置 本装置附在机械手上下料轨道上,它负责将任意姿态放在上下料轨道上的曲轴以2、3拐径向上的姿态定位。其动作有:两V型板上升,下降。其中上升、下降动作分别位汽缸驱动。 本文所涉及的左、右方向规定:机械手在机床一侧为左方向,机械手在上料一侧为右方向。 三、上下料机械手的控制 1、下料机械手信号的布置及定义(图一)

图 1 上下料机械手信号布置图 2、机械手控制过程 (1)上料动作 机械手的初始位置设定在上下料轨道的上方发出初位信号,就绪灯(HL2)亮,且手爪处于打开的状态。当机床需要上料时,向机械手发出上料信号,升降汽缸得信号(YV2),两V型块上升,将曲轴2、3拐径顶起,然后机械手执行下降,机械手下降到右下位手爪闭合(抓取工件)、机械手上升、上升到右上位、左行、左行到左上位然后下降、下降的同时发给机床机械手运行区域信号(KA3),下降到左下位,PLC发出手爪打开信号(YV1),手爪打开将工件放到机床内。机械手 上升到左上位,同时发给机床机械手下料就绪信号(KA2),就绪灯(绿

卧式加工中心生产线桁架机械手设计

摘要 机械手是工业制造上不可缺少的一部分,作灵活、运动惯性小、通用性强、能抓取靠近机座的工件,并能绕过机体和工作机械之间的障碍物进行工作,这些优点就是机械手能够快速良好发展的根本,机械手能够代替人力,更能够准确的去完成工作。在现代工业中,生产过程的机械化,自动化已成为突出的主题。化工等连续性生产过程的自动化已基本得到解决。专用机床是大批量生产自动化的有效的办法;控制机床、数控机床、加工中心等自动化机械是有效地解决多品种小批量生产自动化的重要办法。但除切削加工本身外,还有大量的装卸、搬运、装配等作业,有待于进一步实现机械化,工业机械手就是为实现这些工序的自动化而生产的。机械手是能够模仿人体上肢的部分功能,可以对其进行自动控制使其按照预定要求输送制品或操持工具进行生产操作的自动化生产设备。 通过对卧式加工中心生产线的加工布局的分析,确定了桁架机械手输送的方案,即桁架机械手输送缸体的输送程序,输送方法和桁架机械手的结构;实现了桁架机械手在专机输送上的应用,达到了快速,柔性输送缸体的目的,提高了机床的性能、可靠性、和自动化程度;从根本上解决卧式加工中心生产线的生产节拍长的难题。 关键词:卧式加工中心生产线;桁架机械手;伺服驱动;生产节拍

ABSTRACT Manipulator is an integral part of industrial manufacturing, flexible, small motion inertia, high universality, can grab workpiece near the base, and can work around an obstruction between the body and working machinery, these advantages is fundamental for the development of a manipulator can quickly good, robots can replace human, can more accurate to get the job done. In the modern industry, the production process of mechanization, automation has become a prominent theme. Chemical industry such as the continuity of the production process automation has been basically solved. Special machine tool is a effective way to mass production automation; Control machine tools, CNC machine tools, machining center and automation machinery is effective important way to solve the many varieties of small batch production automation. But in addition to cutting process itself outside, still have a lot of loading and unloading, handling, assembly, etc., subject to further realize the mechanization, industrial robots is to realize the automation of these processes and production. Manipulator is part can imitate human body upper limb function, and can automatically control the products or running tools according to the predetermined requirement for the operation of automated production equipment. Through the analysis on machining layout of Horizontal machining center production line,set the plan to use gantry robot for material transfer,i.e. transfer sequence,transfer method and structure of gantry robot so as to realize the use of gantry robot in material transfer of special purpose machine,achieve the aim of quick and flexible cylinder block transfer,improve the performance,reliability and automation level of the machine,as well as completely solve the problem of long cycle time of Horizontal machining center production line. Key words:Horizontal machining center production line;gantry robot;servo drive;cycle time

桁架机械手协议编辑

桁架机械手协议编辑集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

数控车床桁架机械手技术协议 (以下简称甲方)委托(以下简称乙方)为其设计制造“数控车手床桁架机械手”。为了保证乙方提供给甲方的自动上下料桁架机械手能完全满足甲方在使用、质量、性能等多方面要求,经过充分讨论与友好协商,买卖双方达成以下协议: 一、概要 1.本设备用于XX产品加工,产品型号:XXX(具体参考甲方提供的图纸); 2.需要加装自动上料机手的设备型号:XXX; 3.振动盘按放XX个料或能满足加工XXmin时长制作; 4.此生产线为X台车床,X道工序联机自动上下料及工序间自动对接生产,实现最大限度 减小操作人员及减轻人员的劳动强度的目的。 二、技术要求 1.机械手节拍:1)机床内上下料时间:XX秒; 2)外部放料、取料到待加工位时间秒XX以内; 2.产品最大重量为:≤XXKg; 3.各台机床加工时间:≥XX秒;整体节拍:≥XX秒; 4.设备布局:详见布局图(附件1)。 5.工作过程描述: a、人工预先往车床埋料(第一次),再往振动盘投料; b、OP1原料夹到振动盘工装取料,再到OP1车床待机; c、OP1车床加工完毕,OP1成品夹取料,再切换OP1原料夹放料; d、在OP1车床加工期间,OP1成品夹把工件送到中转装置翻面; e、OP2原料夹到中转仓取料,再到OP2车床待机;

f、OP2车床加工完毕,OP2成品夹取料,再切换OP2原料夹放料; g、在OP2车床加工期间,OP2成品夹把工件送到OP2-90度翻转装置; h、OP2-90度翻转装置将产品放到主输送带上(主输送带将放在3- 4个料道,不同组的两联机尽量分在不同的料道); i、人工回收成品。 6.定位精度:±0.1mm; 7.机械手运行应该平稳、准确、安全的在要求的节拍内完成工件的上下料动作; 8.产品的装夹要可靠,; 9.按提供协议内一款产品全套工装夹具,其它产品或换产需要给予提供技术支持; 10.甲方提供机械手所需要的信号对接端口,乙方配合处理。 三、主要结构特点 1、所有焊接件均采用优质A3材料焊接,保证焊缝均匀牢固。 2、机架外观色:机械手主体喷灰高光漆(HB244G)为主。 3、机加工零件表面镀镍、发黑或阳极处理; 4、采用配置清单选取元件;(附件2) 5、所有的电线、数据线和接线端子要求安全可靠。 6、设备美观尺寸协调,视觉明晰,符合人体工程学。 7、所有的带电接口要求有简单明确的标记,防止误插误接。 8、所有的电线、数据线和接线端子要求安全可靠。 10、设备所有电缆线和气管布置要合理, 11、带高压的部位要求有绝对可靠的电气和机械安全防护装置。 四、工作环境 1.输入电源:AC220V±10%,AC50Hz

机床桁架机械手结构分析

机床桁架机械手结构分析 摘要:本文剖析了当前桁架机械手的主要结构,及各自的优缺点。介绍了我公司自动化方面的发展现状。预测自动化设备的发展趋势。 关键词:桁架机械手;自动上下料;自动化连线 近几年来,随着国内劳动力成本的逐年提高,机床市场对自动化的需求越来越高,尤其在以加工中小产品为主的密集型行业,应用更为广泛。特别是对于单一品种,结构简单,大批量的零件优势更为明显。可以节约大量成本,并且显著提高生产效率。 1.结构简介 机床上使用的桁架机械手对其可靠性,效率等要求较高。桁架机械手主要由立柱部件,横梁部件,驱动部件,直线运动部件,润滑部件,控制部件等部分组成。 1.1 立柱组件 立柱主要是为整个桁架提供支撑,保证桁架在工作期间不发生震动和噪音,对于单机自动化通常采用双立柱支撑,对于微小型工件或者空间有限的场合也有才有单立柱支撑的。对于多机连线通常采用2N-1个立柱的方式。立柱大多采用钢结构,也有个别采用铝合金型材的应用。 1.2 横梁组件 横梁是整个桁架系统传输工件的通道,一般采用钢结构和铝合金型材制作而成,对于中小规格的零件采用铝合金型材作为立柱的较多。对于大型,中型零件的自动上下料往往采用钢结构。钢结构横梁刚性好,价格,加工与使用门槛较低。铝合金横梁近几年在桁架方面应用越来越广泛,它具有质量轻,刚性较好。外观佳等优点。适用于大批量生产。但价格较高是制约其发展的主要因素。 1.3 驱动部件(图1) 桁架驱动部件通常采用伺服电机+齿轮齿条或者同步带的结构。由于目前主流桁架的速度在60-180m/min左右,传统的丝杠很难满足要求。目前绝大多数厂家采用伺服电机+齿轮齿条的方式。传动精度较高,通常可以达到0.05mm的定位精度。对于精度要求不太高的场合也有使用伺服电机+同步带的结构。同步带结构适合于中小型零件的自动上下料。具有结构简单,噪音低,维护方便等优点。定位精度可达到0.08mm。但存在皮带突然断裂的安全隐患。 桁架通常采用直线导轨或者V型引导系统。当直线导轨作为120m/min以上

桁架上下料机械手

桁架上下料机械手使用说明书 沈阳数控机床有限责任公司18.20088.

1 一、上下料机械手的用途 本机械手为机床上下料所用。它负责将机械手上下料轨道上的待加工工件移至机床内,待加工完毕后将加工后的工件从机床内取出,返回至机械手上下料轨道上。 二、上下料机械手的组成及作用 本上下料机械手由两部分组成: 1.机械手 它负责将输送线上的待加工工件送到机床内,将加工完的工件从机床内取出,放回最初上料位置。其动作有:爪开合;升降运动;左右移动。其中手爪开合为汽缸驱动,升降运动、左右移动分别由伺服电机驱动。 2.顶升定位装置本装置附在机械手上下料轨道上,它负责将任意姿态放在上下料 轨道上的曲轴以2、3拐径向上的姿态定位。其动作有:两V型板上升, 下降。其中上升、下降动作分别位汽缸驱动。 本文所涉及的左、右方向规定:机械手在机床一侧为左方向,机械手在上料一侧为右方向。 三、上下料机械手的控制 1、下料机械手信号的布置及定义(图一) 2

1 上下料机械手信号布置图图、机械手控制过程 2 上料动作)(1 机械手的初始位置设定在上下料轨道的上方发出初位信号,就绪)亮,且手爪处于打开的状态。当机床需要上料时,向机械HL2灯(、型块上升,将曲轴V2手发出上料信号,升降汽缸得信号(YV2),两(抓 然后机械手执行下降,机械手下降到右下位手爪闭合3拐径顶起,、 机械手上升、上升到右上位、左行、左行到左上位然后下取工件)下降到左下位,,KA3)(降、下降的同时发给机床机械手运行区域信号,手爪打开将工件放到机床内。机械手YV1)PLC发出手爪打开信号((绿就绪灯)(上升到左上位,同时发给机床机械手下料就绪信号KA2,3 灯)亮,等待机床发给下料指令。 下料动作(2) 当机床加工结束并打开机床门后,机床向机械手发出下料指令。机械手下降的同时发给机床机械手运行区域信号(KA3),下降到左下位手爪闭合(抓取工件)、机械手上升、上升到左上位,右行,右行到右 上位,升降汽缸得信号(YV2),两V型块下降至初始状态,同时机械手下降,下降到右下位发出手爪阀打开信号(YV1),手爪打开,将工件放到上下料轨道上。机械手上升、上升到初位,就绪灯亮,准备就绪等待下一次工作。 3、上下料机械手操作方法上下料机械手有两种操作方式:自动方式和手动方式。由方式选择旋钮确定。 正常生产中使用自动方式,调整及维修时使用手动方式。

桁架机器人项目报告

桁架机器人项目报告 1.项目简介 随着制造业的用工成本上涨、技能人才紧缺、高危环保、高强度作业等问题的凸显,对于工作效率的要求越来越高,企业如何运用低成本回收大利润是每个生产厂家心目当中在意的事情。而通过这些年的实践证明,数控车床桁架机械手参与生产制造已被广泛认知和不断使用,成为社会关注的焦点。例如在数控车床、立式加工中心机、卧式加工中心机、数控立式车床、数控磨床、数控磨齿机等上下料时,其毛坯料可能是几公斤甚至几百公斤重,还有小型零件频繁上下料,大型电机壳体、发动机壳体、减速机壳体等的搬运也很费时、费力,直接影响工作效率、机床利用率及生产安全。目前诸如此类零部件的搬运在欧美发达国家早已实现自动化。在机器人和自动化工业生产领域中,龙门式机器人即实现了制造过程的完全自动化,并采用了集成加工技术,适用于机床、生产线的上下料、工件翻转、工件转序等, 同时其高精度夹持定位工具系统为机器人自动化加工提供了标准接口。 2.项目详细内容 桁架式机器人也叫做直角坐标机器人和龙门式机器人。工业应用中,能够实现自动控制的、可重复编程的、多功能的、多自由度的、适合不同任务的自动化设备,运动自由度间成空间直角关系、多用途的操作机。它能够搬运物体、操作工具,以完成各种作业。本项目推广以后可用于汽车零部件及五金、机械、农机、冶金、化工等行业对机床上下料、搬运、码垛、装配等工序。 2.1立项背景

智能制造技术已成为世界制造业发展的客观趋势,世界上主要工业发达国家正在大力推广和应用。发展智能制造既符合我国制造业发展的内在要求,也是重塑我国制造业新优势,实现转型升级的必然选择。智能制造不仅仅是单一的先进技术和设备的应用,而是新模式的转变。高效灵活的生产模式、产业链有效协作与整合、新型生产服务型制造、协同开发和云制造,这些都是其很明显的优势。近年来,各国为提高产品质量、降低成本、缩短研制周期,制订多项先进制造发展战略与规划,调整产业架构,促进产业转型,急需用智能制造提升能力和效率。此外,相关技术条件已逐渐成熟。信息技术和新的智能技术为智能制造提供了最重要的基础。目前中国制造业正处于转型升级的浪潮之中,正是机器人自动化的发展良机,08年经济危机之后,现代化制造对员工素质要求越来越高,人工成本增长迅速,“招工难”日益严重,如何在生产中降低劳动强度,实现智能自动化,提高生产效率,减少人员配置,缩小生产空间,降低社会成本,甚至于无人化智能加工,在机械加工行业势在必行。我国绝大多数工厂的生产线上数控机床操作、装卸工件仍由人工完成,其劳动强度大、生产效率低,而且具有一定的危险性,已经满足不了生产自动化的发展趋势。为了提高工作效率,降低成本,将车间物流系统、机床操作、送检、上下料、甚至包装及后道工序揉成一有机整体,并使生产线发展成为柔性制造系统,适应现代机械行业自动化生产的要求,针对具体生产工艺,结合机床的实际结构,利用机械手技术,设计用上下料机械手代替人工工作,以提高劳动生产率。本机械手主要与数控机床组合最终形成生产线,实现加工过程的自动化和无人化。在现代化生产线中,越来越讲究的是柔性化生产。机械设备自动化是这个世纪制造业发展的大趋势,机器人产业将是一个阳光产业,未来的世纪是机器人技术极度发展的世纪,人类将从单调繁杂的体力劳动中解放出来,从事更加富有创造性的工作。自动生产线和自动化程度高的加工设备已经成为今后制造工厂的一个必然趋势。单一的和普通的

重型轴类形状零件双z轴桁架自动化系统设计(全套图纸)

摘要 凸轮轴桁架自动化系统是工业制造上不可缺少的一部分,作灵活、运动惯性小、通用性强、能抓取靠近机座的工件,并能绕过机体和工作机械之间的障碍物进行工作,这些优点就是桁架机械手能够快速良好发展的根本,机械手能够代替人力,更能够准确的去完成工作。在现代工业中,生产过程的机械化,自动化已成为突出的主题。化工等连续性生产过程的自动化已基本得到解决。专用机床是大批量生产自动化的有效的办法;控制机床、数控机床、加工中心等自动化机械是有效地解决多品种小批量生产自动化的重要办法。但除切削加工本身外,还有大量的装卸、搬运、装配等作业,有待于进一步实现机械化,工业机械手就是为实现这些工序的自动化而生产的。机械手是能够模仿人体上肢的部分功能,可以对其进行自动控制使其按照预定要求输送制品或操持工具进行生产操作的自动化生产设备。通过对加工中心生产线的加工布局的分析,确定了桁架机械手输送的方案,即桁架机械手输送缸体的输送程序,输送方法和桁架机械手的结构;实现了桁架机械手在专机输送上的应用,达到了快速,柔性输送缸体的目的,提高了机床的性能、可靠性和自动化程度;从根本上解决加工中心生产线的生产节拍长的难题。 关键词:加工中心生产线;桁架自动化系统机械手;伺服驱动;生产节拍;

Abstract Truss automation system of mechanical hand is part of the manufacturing industry is indispensable, flexible, motion inertia small, general strong, can grab near the base of the workpiece, and can work around obstacles between the body and the mechanical work, these advantages is the mechanical hand can quickly speed and good development of the fundamental, the mechanical hand to replace human, can be more accurate to complete the work. In the modern industry, the production process of mechanization, automation has become a prominent theme. Automatic continuity of the chemical production process has been basically resolved. Special machine is an effective method for mass production automation; control of machine tools, CNC machine tools, machining centers, automated machinery is an important way to effectively solve the many varieties of small batch production automation. But in addition to cutting itself, there are a large number of loading and unloading, handling, assembly operations, further realizes mechanization, the industry manipulator is to realize the automation of these processes and production. Mechanical hand is able to mimic the part of the human upper limb function can carries on the automatic control of the scheduled in accordance with the requirements of transportation products or tools to maintain the operation of automated production equipment. Truss manipulator delivery scheme is determined through analysis of processing production line processing layout, namely truss manipulator conveying cylinder transportation procedure, conveying method and truss manipulator structure; to realize application in the conveying plane truss manipulator, achieves the quick speed, flexible conveying cylinder and improve the machine performance, reliability and degree of automation; fundamentally

桁架机械手综合训练指导书

桁架机械手综合训练指导书 第一章设备整体说明 1.1 设备外观 实训装置整体外观图(现场图片替换) 1.2 设备概述 桁架机械手实训装置元器件主要由伺服电机(可选配同功能不同厂家伺服)、电磁阀、伸缩气缸、滚轴丝杆、传感器等组成。装置控制系统采用西门子S7-1200PLC(可选配同功能不同厂家PLC),设备主要功能通过PLC控制伺服电机来实现左右X轴、上下Z轴的高精度定位,结合气动机构实现工件的物料搬运功能;可以完成垂直平面内复杂运动轨迹的控制,使实训内容与生产实际更加接

近。适合高等院校“机电工程系”自动化课程的教学/实训。开放式教学、在提升趣味性的同时提高学生动手能力是产品的优势;轻便、美观、易学习是产品的特色。 1.3 设备特点 1.装置由铝型材、高强度钣金制作,表面高亮度银色硬质氧化; 2.PLC控制端口对外开放; 3.用PLC实现对伺服电机的控制; 4.采用伺服电机实现高精度定位的运动控制; 5.体现丝杆传动在实际生产中的应用; 6.运用了气动回路控制技术、很好的体现气压传动在实际生产中的运用; 7.可选配上位机(触摸屏、电脑等)对硬件检测及程序校验; 8.采用铝材加工,不生锈、轻便、美观; 9.学习趣味性,耐用、直观。 1.4 设备项目 通过配置的设备部件:PLC、传感器、滚轴丝杆、按钮开关、中间继电器、气缸、电磁阀、气管、导线等,可完成下列机电设备安装和机电一体化技术的工作任务: 1.传感器的安装与调试; 2.直线滑轨、滚轴丝杆的安装与调试; 3.气动元件的安装与调试; 4.伺服电机及驱动器的安装与调试; 5.PLC控制器与外围电器元件的安装与调试。

桁架机械手协议编辑

编号:_______________本资料为word版本,可以直接编辑和打印,感谢您的下载 桁架机械手协议编辑 甲方:___________________ 乙方:___________________ 日期:___________________

(以下简称甲方)委托(以下简称乙方)为其设计制造“数控车手床桁架机械手”。为了保证乙方提供给甲方的自动上下料桁架机械手能完全满足甲方在使用、质量、性能等多方面要求,经过充分讨论与友好协商,买卖双方达成以下协议: 一、概要 1. 本设备用丁XX产品加工,产品型号:XXX (具体参考甲方提供的图纸); 2. 需要加装自动上料机手的设备型号:XXX; 3. 振动盘按放XX个料或能满足加工XXmin时长制作; 4. 此生产线为X台车床,X道工序联机自动上下料及工序间自动对接生产,实现最大限度减小 操作人员及减轻人员的劳动强度的目的。 二、技术要求 1. 机械手节拍:1)机床内上下料时间:XX秒; 2 )外部放料、取料到待加工位时间秒XX以内; 2. 产品最大重量为:以XKg; 3. 各台机床加工时间:冰X秒;整体节拍:冰X秒; 4. 设备布局:详见布局图(附件1)。 5. 工作过程描述: a、人工预先往车床埋料(第一次),再往振动盘投料; b、O P1原料夹到振动盘工装取料,再到OP1车床待机; c、O P1车床加工完毕,OP1成品夹取料,再切换OP1原料夹放料; d、在OP1车床加工期间,OP1成品夹把工件送到中转装置翻面; e、O P2?料夹到中转仓取料,再到OP2车床待机; f、OP2车床加工完毕,OP2成品夹取料,再切换OP2?料夹放料; g、在OP2车床加工期间,OP概品夹把工件送到OP2-90度翻转装置; h、OP2-90度翻转装置将产品放到主输送带上(主输送带将放在3- 4个料道,不同组的两联机尽量分在不同的料道); i、人工回收成品。 6. 定位精度:土0.1mm 7. 机械手运行应该平稳、准确、安全的在要求的节拍内完成工件的上下料动作; 8. 产品的装夹要可靠,;

技术任务书-桁架机械手

公司新增设备技术任务书 1 主题和适用范围: 1.1 设备名称:桁架机械手 1.2 设备数量: 1套 1.3 设备用途:用于将传动轴车间现有的016一线连成柔性自动化生产线。 2 工艺技术要求 2.1 生产线通过零件描述: 零件号 零件名称 表面硬度 材料牌号 重量 2201H57A-016 花键轴叉 HB255-290 40Cr 锻件 15-25 Kg 2201H60A-016 花键轴叉 HB255-290 40Cr 锻件 2201H62A-016 花键轴叉 HB255-290 40Cr 锻件 2201H65A-016 花键轴叉 HB255-290 40Cr 锻件 2201H68A-016 花键轴叉 HB255-290 40Cr 锻件 2201D761-016 花键轴叉 HB255-290 40Cr 锻件 2203D762-016 花键轴叉 HB255-290 40Cr 锻件 2205M53A-016 花键轴叉 HB255-290 40Cr 锻件 2.2 工艺流程:(具体设备加工时间T 机根据实际情况有所变化) 工序号 工序名称 设备名称 上下料 高度(米) 设备 台数 设备高度(米) T 机 (S ) 10 铣端面打中心孔 LCZ8208-600 1.1m 1 1.8m 150 20 粗精车外圆 数控车床 1.3m 1 1.9m 180 30 U 钻精镗耳孔 JJX1115 1.5m 1 2.4m 200 40 滚挤清洗耳孔 54GQ 1.3m 1 2.0m 80 50 冷轧花键 数控C9-987 1.3m 1 2.5m 230 60 去毛刺 气动工具 15 70 清洗 数控清洗机 0.9m 1 1.9m 120

桁架机械手协议编辑

数控车床桁架机械手技术协议 (以下简称甲方)委托(以下简称乙方)为其设计制造“数控车手床桁架机械手”。为了保证乙方提供给甲方的自动上下料桁架机械手能完全满足甲方在使用、质量、性能等多方面要求,经过充分讨论与友好协商,买卖双方达成以下协议: 一、概要 1.本设备用于XX产品加工,产品型号:XXX(具体参考甲方提供的图纸); 2.需要加装自动上料机手的设备型号:XXX; 3.振动盘按放XX个料或能满足加工XXmin时长制作; 4.此生产线为X台车床,X道工序联机自动上下料及工序间自动对接生产,实现最大限度减 小操作人员及减轻人员的劳动强度的目的。 二、技术要求 1.机械手节拍:1)机床内上下料时间:XX秒; 2)外部放料、取料到待加工位时间秒XX以内; 2.产品最大重量为:≤XX Kg; 3.各台机床加工时间:≥XX秒;整体节拍:≥XX秒; 4.设备布局:详见布局图(附件1)。 5.工作过程描述: a、人工预先往车床埋料(第一次),再往振动盘投料; b、OP1原料夹到振动盘工装取料,再到OP1车床待机; c、OP1车床加工完毕,OP1成品夹取料,再切换OP1原料夹放料; d、在OP1车床加工期间,OP1成品夹把工件送到中转装置翻面; e、OP2原料夹到中转仓取料,再到OP2车床待机; f、OP2车床加工完毕,OP2成品夹取料,再切换OP2原料夹放料; g、在OP2车床加工期间,OP2成品夹把工件送到OP2-90度翻转装置; h、OP2-90度翻转装置将产品放到主输送带上(主输送带将放在3- 4个料道,不同组的两联机尽量分在不同的料道); i、人工回收成品。 6.定位精度:±0.1mm; 7.机械手运行应该平稳、准确、安全的在要求的节拍内完成工件的上下料动作; 8.产品的装夹要可靠,; 9.按提供协议内一款产品全套工装夹具,其它产品或换产需要给予提供技术支持;

用于缸体三轴孔机床上下料的桁架机械手设计

文章编号:1001-2265(2009)03-0072-03 收稿日期:2008-03-27;修回日期:2009-02-25 作者简介:吴平(1965—),女,辽宁大连人,大连机床集团有限责任公司高级工程师,主要从事专用机床设计与研发,(E -ma il)hds 630@163. com 。 用于缸体三轴孔机床上下料的桁架机械手设计 吴平 (大连机床集团有限责任公司自动化所,辽宁大连 116620) 摘要:通过对缸体三轴孔镗床的加工布局的分析,确定了桁架机械手输送的方案,即桁手输送缸体的输 送程序,输送方法和桁架机械手的结构;实现了桁架机械手在专机输送上的应用,达到了快速,柔性输送缸体的目的,提高了机床的性能、可靠性、和自动化程度;从根本上解决了困扰三轴镗机床多年的生产节拍长的难题。 关键词:缸体三轴孔机床的上下料;桁架机械手;伺服驱动;生产节拍中图分类号:TH 16;TG 65 文献标识码:A D esi gn of Gan try Robot Used for L oad /Un load Cyli n der Block 32shaft Bor i n g M ach i n e W U P i n g (Auto ma ti on I n stitute,Da li a n M ach i n e Tool Group Corp .,Da li a n L i a on i n g 116620,Ch i n a)Abstract:Through the ana lysis on mach i n i n g l ayout of cyli n der block 32shaft bor i n g mach i n e,set the pl an to use gan try robot for ma ter i a l tran sfer,i .e .tran sfer sequence,tran sfer m ethod and structure of gan try robot so a s to rea li ze the use of gan try robot i n ma ter i a l tran sfer of spec i a l purpose machi n e,a 2chi eve the a i m of qui ck and flex i ble cyli n der block transfer,i m prove the perfor mance,reli a bility and auto 2ma ti on level of the machi n e,as well as co mpletely solve the proble m of long cycle ti m e of 32shaft bor i n g ma 2chi n e whi ch has troubled people for years . Key words:L oad /un load of cyli n der block 32shaft bor i n g mach i n e;gan try robot ;servo dr i ve;cycle ti m e 0 引言 输送技术对机床的布局及机床的性能指标影响很大。发动机缸体的三轴孔加工是缸体加工最为关键的工序,为了保证三轴孔的加工精度;在缸体的纵向上必须设置多个固定的导向装置(其中有的深入缸体内部,从缸体底面算起,伸进工件250mm ),来支撑镗杆进行镗削,因此传统的三轴孔镗床都是采用安排在夹具体内部的大抬起结构,使工件抬起跨过导向模架进入到(或离开)机床夹具上;结构繁琐又占用夹具空间不利于机床排屑,防护困难,输送速度慢,严重影响机床的生产节拍。如果是旁通式的机床布局,被加工完的缸体根本无法自动输送回到上料区域。为解决这一难题,大连机床集团在为潍坊柴油机厂生产的型号为DK050的缸体三轴孔镗床上,首次开发设计了空中布局的桁架机械手(见图1),成功地完成了工件从上下料滚道———到工位Ⅰ———到工位Ⅱ———再回到上下料 滚道的反复过程;既提高了机床的刚性,又解决了机床 排屑难的问题,真正做到了专机缸体输送的柔性化;利用先进的伺服驱动技术,大大节省了输送时间,并使工序分解成为可能,使机床的节拍从6分钟降到312分钟;满足了用户节拍的要求,机床的自动化水平也得到了很大程度提高。 1 桁架机械手的整体布局 桁架机械手的整体布局方案见图1。 机床由滚道、Ⅰ工位双面卧式镗床、Ⅱ工位双面卧式镗车机床组成。机床上方有横跨上下料滚道和两个加工工位的桁架机械手;可以方便快捷地完成缸体在各工位之间的升降和水平输送。机床的桁架导轨上只有一个滑架,实现x 方向移动,此滑架上包括两组手臂,分别命名为手A 和手B (见图1),每组手臂可以独立抓取一个缸体,实现Y 方向移动。手A 和手B 在水平方向的移动是联动的,在垂直方向的移动是各自独 ? 27??工艺与装备? 组合机床与自动化加工技术

桁架机械手厂商

多年质保操作简单方便快捷—————————————————————————————————————————————尽管中国的人员工资成本逐年上升,但是由于世界上其他很多国家将他们的工厂迁来我国,使得中国不得不成为世界性工厂,这样也进一步推动了我国工业自动化的发展。在提高生产效率的同时节省厂商人力成本,接下来由安徽泰珂森智能装备科技有限公司为您简单介绍桁架机械手,希望能给您带来一定程度上的帮助。 随着智能制造的推广,桁架机械手作为一种运送工具在机床送料、抓料、取料等自动化生产线应用越来越得到广泛。 桁架机械手由主体、驱动体系和操控体系三部分组成。按机器人结构分类为直角坐标型,机械手沿二维直角坐标系移动。主体部分一般选用龙门式结构,由y向横梁与导轨、z向滑枕、十字滑座、立柱、过渡衔接板和基座等部分组成,z向的直线运动皆为沟通伺服电动机

多年质保操作简单方便快捷—————————————————————————————————————————————经过减速机驱动齿轮与y向横梁、z向滑枕上固定的齿条作滚动,驱动移动部件沿导轨快速运动。移动部件为质量较轻的十字滑座和z向滑枕,滑枕选用由铝合金拉制的型材。横梁选用方钢型材,在横梁上设备有导轨和齿条,经过滚轮与导轨接触,整个机械手都悬挂在其上。 因为机床桁架上下料机械手运送的速度快,加速度大,加减速时间短,在运送较重的工件时惯量大,因而伺服驱动电机要有一定的驱动和制动的能力,支撑元件也要有足够的刚度和强度。如此才能使伺服电机保证了桁架机械手运送的高呼应、高刚度及高精度要求。在挑选适宜伺服电动机的情况下,依据物料运动的间隔和运转节拍,计算出伺服体系的位移和轨道,对驱动器PID参数进行动态调整。 安徽泰珂森智能装备科技有限公司集机械手、工业机器人系统集成研发、制造、销售、自动化控制工程承包于一体的综合性自动化技

桁架机器人与关节机器人的对比2015

金石机器人常州股份有限公司 第 1 页 共 3 页 桁架机械手与关节机器人的对比: 桁架机械手 关节机器人 工作空间 ① 桁架机械手安装于设备上方,完全 的空中作业形式,少量的占用工厂地面空间。 ② 桁架机械手可以采用多根梁拼接的方式,很大程度上延伸了加工生产线的工作长度,容易实现多工序多加工方式的连接,可实现零件的完整自动化生产。 ③ 桁架机械手在一根横梁上可以装多个Z 轴(带手爪的头),可适于加工节拍短的工作方式。 ④ 桁架机械手给机床上料绝大多为机床顶部,不占用机床正面空间或极少的占用正面空间。在加工时不停机,人员观察加工过程,调整刀具,甚至维修都非常方便。 传统的关节机器人应用,是将机器 人固定于地面,这样,就使得机器人的工作空间受限,只能在特定的空间范围内工作。机床的排列方式较固定,这种情况不适于加工节拍长,或工序多,设备数量多的生产现场。 关节机器人轨迹为极坐标轨迹不适合长杆件的抓取。 为适应多工序设备数量多的工作方式,关节机器人可以增加地轨,在地面行走但会增加换料时间。 由于关节机器人给机床上下料使用的是机床的前面,有由于工作轨迹是极坐标,加工时工作区域是不能有人的,不能在加工时观察,调整刀具,更不能维修。 承载能力 ① 桁架机械手垂直提升零件,无悬伸,承载能力强。 ② 桁架机械手采用重载横梁、重载导轨和重载滑块结构,最大承载重量可达3吨(目前国内只有金石机器人具备该项 ① 关节机器人在空间内抓取零件,悬伸越长,承载能力越差。 ② 关节机器人随着抓取零件重量的增加,其承载能力也要相应的增强,但为保证其稳定的机械结构,价格会非常高。

技术)。 ③ 桁架机械手手爪可采用多种方式,并可采用多种料道方式。 ③ 关节机器人抓取重量有限,手爪复杂会影响它的爪取重量,由于它的空间限制料道方式也会限制。 工作精度(重复定位精度按负载100kg 计) 桁架机械手由于结构简单,重复定 位精度±0.05mm,若采用高精密齿轮齿 条,其精度可以更高。 关节机器人的重复定位精度一般都 在±0.2mm。载荷越大,精度也会越差。 现场走线及防 护 ① 桁架机械手行走轨迹固定,便于防 护。 ② 桁架机械手安装于设备上方,在不会 占用工厂过多的场地的同时,也不会占 用机床前面的人工操作位置。 ③ 桁架机械手线缆架于空中,现场走线 采用高强度拖链,安装走线方便。 ① 关节机器人行走轨迹不固定,难以防 护,一般都是采用全防护,成本较高。 ② 传统的关节机器人应用,是设备围绕 机器人的形式布线,这种形式走线困难, 线缆需要防护,会多出额外的成本。 空间自由度 桁架机械手采用的是直角坐标系, 工作路径清楚,程序编排容易。 空间自由度低,灵活性相对较差, 只能在固定的轨迹或角度内工作。 关节机器人采用的是类似极坐标的坐标方式,编程较难。 关节机器人空间自由度高,灵活性好,适合于任何轨迹或角度的工作。 组合方式 桁架机械手组合方式多样,常见的 有龙门式和桁架式,可根据不同的负载、 行程、功能及特殊空间要求,选用对应 需求产品。甚至可以在X、Y、Z三轴基 础上扩展旋转轴或翻转轴,构成五自由 关节型可细分为6自由度机器人、特种机器人、四连杆机器人等,种类相对较少,组合的选择性和灵活性相比较桁架机器人要差一些。

桁架机械手与关节机器人在机床上下料应用比较

关节机器人与桁架机械手在机床上下料应用比较 由于垂直多关节机器人具备3维空间姿态,定位精度高,便于操作等优点在铸造,搬运,焊接,系统集成得到了大范围的应用。但在机床上下料这一个“简单”的搬运行业,被桁架机械手,这一结构简单,运动轨迹单一的“笨蛋”打败,为什么? 下面我们从应用布局,人机管理,效率,成本四个大的方面给大家做一个简单地比较分析。 布局方面 桁架机械手普遍架设在机床的上方,轨迹单一,占地面积小。 关节机器人一般是采取一对2或1对3(品字形布局),为保证安全需对整个加工单元进行一个全方位的防护,而倒挂行走机器人由于成本太高,系统复杂稳定性低很少投入实际应用,我们不做重点讨论。 人机协作方面 桁架机械手生产线工人可以时时监测加工过程,问题排除迅速,抽检方便,人机协作较好。 由于关节机器人的运动轨迹不可预见性,生产单元完全封闭在实际生产过程中工人没法参与,生产过程中对单元中的料仓,生产设备,机器人进行一系列的监控管理,系统庞大复杂成本高。 效率(开机率) “开机率”业内衡量设备稳定生产的标准。 引入机器人自动上下料料,在实际生产过程中这对毛坯质量的稳定性,刀具质量及寿命管理需有着更高的要求。关节机器人上下料。整个生产过程无人化,对刀具的管理包括具体到哪一把刀做的那一个尺寸,是否需要刀补,补刀的尺寸,只能通过测量输出端的产品尺寸来确定推测,若这一尺寸有几把刀参与,对生产管理挑战较大,系统集成要求较高。桁架机械手由于人机协作性较好,抽检,补刀都可以低门槛实现。 成本方面 单价,管理维护成本桁架机械手普遍低于关节机器人。 原始的生产方式中工人的工作包括对来料毛坯的检测,装夹的检测,刀具的检测管理。明眼人也许已经明白,其实关节机器人相对桁架机器人对原始人机协作关系的打破更加彻底,但这需要整个工艺链条的飞跃才能保证生产的稳定性无人化。 桁架机械手的简单性,让人能够参与监测生产的过程,对无人化是逐步替代的这其实更加适合本土企业的现有的生产管理方式 更接地气现实可行。 但无人化生产又是大势所趋。未来的角逐我们拭目以待。 苏州允中机器人 刘庆鹏