高速电主轴热态特性的有限元分析

高速电主轴热态特性的有限元分析3 FEA of Thermal Properties for High Speed Motorized Spindle 广东工业大学 黄晓明 张伯霖 肖曙红

[摘要] 分析了高速电主轴中内装式电机的损耗发热和轴承的摩擦发热,研究了油-水热交换冷却系统和油-气润滑系统的散热特性,在此基础上建立了高速电主轴温度场的有限元分析模型,并用ANSYS 有限元软件进行温度场的计算。最后提出了改进高速电主轴温度场分布的主要措施。

关键词:高速加工 电主轴 热态特性 有限元法 ANSYS

[ABSTRACT] In this paper,the heat generation developed from the built2in motor and the bearing fric2 tion is analyzed and the analysis of the heat rediations of oil2water heat exchange cooling system and oil2air lubri2 cation system are also done.On this basis,the finite ele2 ment analysis(FEA)model of the high speed motorized spindle temperature field is built and the temperature field is calculated by using ANSYS software.The main measures to improve temperature field of the high speed motorized spindle are brought forward.

K eyw ords:High speed machining Motorized spindle Thermal properties FEA ANSYS

高速机床是实现超高速加工的前提和基本条件。高速机床的主轴是由内装式电机直接驱动的,从而把机床主传动链的长度缩短为零,实现了机床主轴的“零传动”〔1〕。这种由内装式电机和机床主轴“合二为一”的传动形式,即采用无外壳电机,将其空心转子直接套装在机床的主轴上,带有冷却套的定子则安装在主轴单元的壳体内,形成内装式电机主轴单元,称为高速电主轴(High Speed Motorized Spindle)。

高速电主轴是高速机床的核心部件,但也是该类机床的主要热源。在高速机床中,电主轴单元各零件的刚度和精度都比较高,因切削力引起的加工误差比较小,然而,电主轴中电机的损耗发热和轴承的摩擦发热却是不可避免的,由此引起的热变形如果处理不当会严重地降低机床的加工精度。因此,在高速加工中,

3 科技部“十五”重点攻关资助项目(No.2001BA203B15),教育部智能制造重点实验室开放基金项目(No.200215)。电主轴的热态特性成为影响加工精度的一个主要因素,并直接限制电主轴转速的提高。

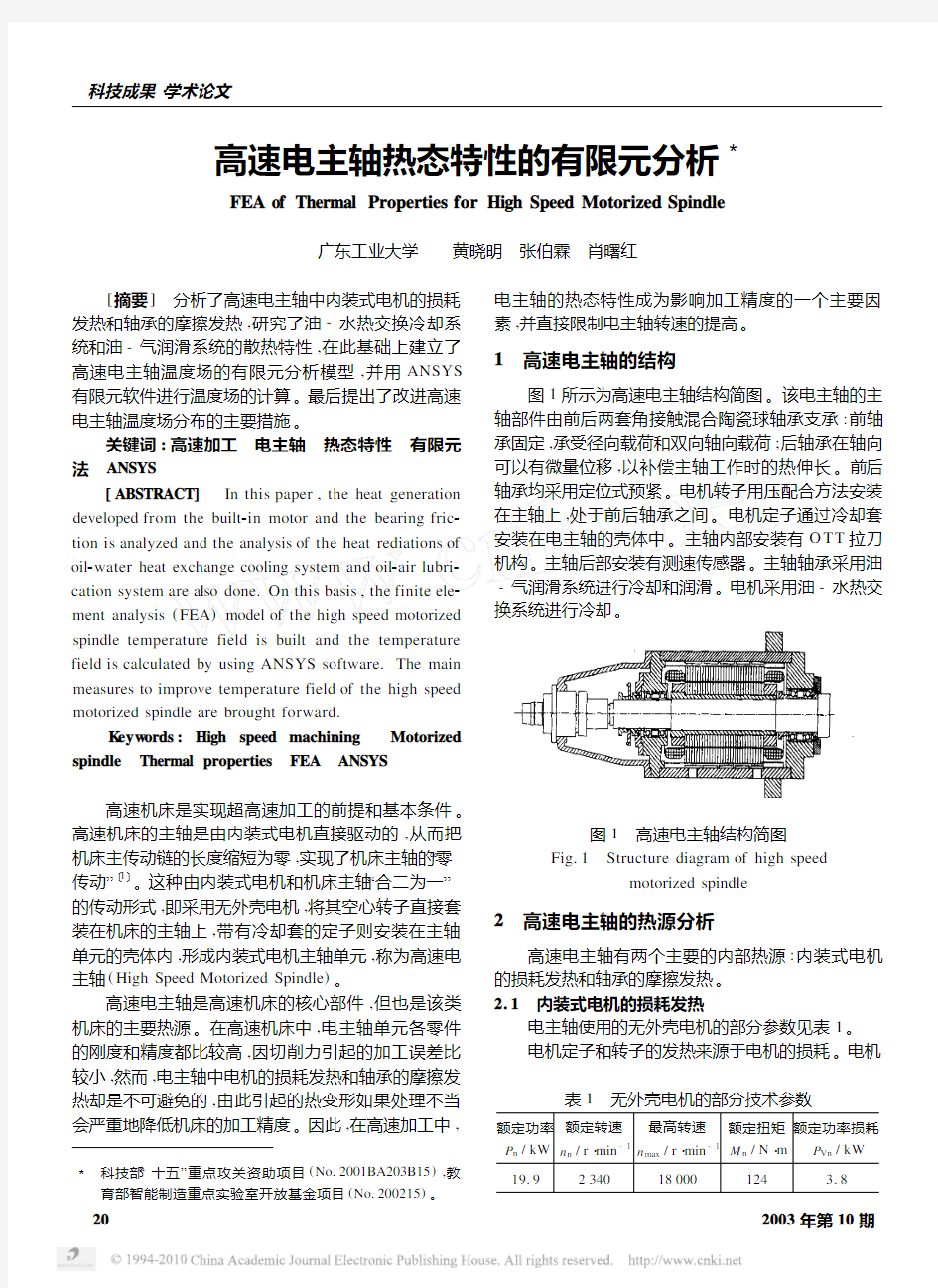

1 高速电主轴的结构

图1所示为高速电主轴结构简图。该电主轴的主轴部件由前后两套角接触混合陶瓷球轴承支承:前轴承固定,承受径向载荷和双向轴向载荷;后轴承在轴向可以有微量位移,以补偿主轴工作时的热伸长。前后轴承均采用定位式预紧。电机转子用压配合方法安装在主轴上,处于前后轴承之间。电机定子通过冷却套安装在电主轴的壳体中。主轴内部安装有O TT拉刀机构。主轴后部安装有测速传感器。主轴轴承采用油-气润滑系统进行冷却和润滑。电机采用油-水热交换系统进行冷却

。

图1 高速电主轴结构简图

Fig.1 Structure diagram of high speed

motorized spindle

2 高速电主轴的热源分析

高速电主轴有两个主要的内部热源:内装式电机的损耗发热和轴承的摩擦发热。

2.1 内装式电机的损耗发热

电主轴使用的无外壳电机的部分参数见表1。

电机定子和转子的发热来源于电机的损耗。电机

表1 无外壳电机的部分技术参数

额定功率

P n/kW

额定转速

n n/r?min-1

最高转速

n max/r?min-1

额定扭矩

M n/N?m

额定功率损耗

P Vn/kW

19.9234018000124 3.8

的损耗一般分为4类:机械损耗、电损耗、磁损耗和附加损耗。前3类损耗为主要损耗。附加损耗在总的损耗中所占的比例很小,约为额定功率的1%~5%〔2〕。

假定电机的额定功率损耗(P Vn=3.8kW)全部转化为热量,则其中2/3热量由定子产生(约2.53 kW),1/3热量由转子产生(约1.27kW)。

2.2 轴承的摩擦发热

高速电主轴使用混合陶瓷球轴承,其滚动体为Si3N4陶瓷球,轴承内外套圈材料仍为GCr15钢。高速电主轴前后轴承的部分技术参数见表2。

表2 前、后轴承的部分技术参数

参 数前轴承后轴承内径d/mm7060

外径D/mm11095

滚动体直径D b/mm11.11259.5250

滚动体数目Z brg/个1918

原始接触角α0/(°)1515

预紧力F0/N155111

根据Palmgren公式,轴承滚动体与滚道间接触区的摩擦发热量为

Φ=M w 。(1)式中:Φ为轴承摩擦发热量;M为轴承摩擦总力矩;w 为轴承内圈的旋转速度。

轴承摩擦总力矩M由轴承空转时润滑剂粘性产生的摩擦力矩M0和与速度无关的载荷作用下产生的摩擦力矩M1两部分组成,即:

M=M0+M1

=0.45f0(μw)2/3d m3+f1F s

C s

1/3

Fβd m 。

(2)

式中:f0为取决于轴承设计和润滑方式的系数,对于角接触球轴承,f0=1;μ为润滑剂在运转温度下的运动粘度;w为轴承内圈的旋转速度;d m为轴承平均直径;f1为取决于轴承设计与载荷的系数,对于角接触球轴承,f1=0.001;F s为轴承的当量静载荷;C s为轴承额定静载荷;Fβ为决定轴承摩擦力矩的计算载荷。

3 高速电主轴的传热机制

3.1 轴承与油-气润滑系统中压缩空气的对流换热

主轴轴承使用油-气润滑方式时,油、气混合物经喷嘴射向滚动体与滚道间接触区,所用的油量非常少,这样就可以假定热交换只发生在轴承和压缩空气之间,被油吸收的热量可以忽略不计。

假设压缩空气从喷嘴冲出时为自由射流,该射流卷吸周围的空气使流量逐渐增加;其动量沿流动方向保持不变,为出口动量值。根据动量不变原理,可计算出压缩空气作用于轴承的实际空气流量〔3〕。

压缩空气向轴承喷射,使轴承有一个附加的轴向气流。轴向气流在内外圈间流过轴承时的流动面积为

A ax=2πd mΔh ,(3)式中:A ax为轴向气流流过轴承时的面积;d m为轴承平均直径;Δh为轴承内外套圈与保持架之间的间隙。

轴承中的空气平均速度可由附加的轴向和切向气流得到:

u=

V1

A ax

2

+

w d m

2

21/2

,(4)式中u为轴承中空气平均速度;V1为作用于轴承的实际空气流量;A ax,d m同式(3);w为主轴旋转角速度。

轴承与压缩空气的对流换热系数是主轴转速和空气流量的函数,可用以下的多项式函数来拟合:

α=(c

0+c1?u

c

2) ,(5)式中:u为轴承中的空气平均速度;c0,c1,c2为试验测得的常数,分别取为9.7,5.33,0.8。

3.2 电机与油-水热交换系统冷却油间的对流换热

电机和油-水热交换系统冷却油之间的换热属于管内流体强迫对流换热。冷却油在定子冷却套的螺旋矩形槽中流动。螺旋矩形槽的几何形状可展开成截面为矩形的等效油管。冷却油在管中的不同流态具有不同的换热规律,所用的换热系数计算公式也不相同。为此必须先算出雷诺数Re以判别流态,然后选用相应的公式计算〔4〕。

3.3 电机转子的传热

转子由芯部涡流产生的热量,一部分通过气隙传递给定子,一部分传递给主轴和轴承,还有一部分通过端部传入周围的空气。

当定、转子气隙中的气体处在纯层流状态时,热量是通过纯导热由一个表面传到另一个表面,并且热交换强度不取决于转速〔2〕。

转子端部与周围空气进行对流换热和辐射换热。该热交换的换热系数αt可用下式表示〔5〕:

α

t=28(1+0.45v t) ,(6)式中:v t为转子端部的周向速度。

3.4 电主轴前、后密封环的对流换热系数

电主轴前、后密封环气隙中有轴向流动的气体,热交换的情况比较复杂。由于气隙很小(约为0.5mm),在轴向流动气体的影响下,假定空气处于紊流状态,利用下式计算努塞尔数N u,进而求出对流换热系数α〔2〕

。

N u =0.23

δ

r 10.25

Re

0.5

,(7)α=N u ?λ

H

,

(8)

(7),(8)式中:r 1为密封环气隙的平均半径;δ为定、转子间的气隙;λ为流体导热系数;H 为气隙几何特征的

定型尺度。

3.5 高速电主轴与外部空气的传热

高速电主轴和周围空气之间不仅进行对流传热,同时还产生辐射传热。本文假定主轴外壳和轴承座等的静止表面与周围的空气之间的传热为自然对流换热,其传热系数反映了辐射传热的影响。

根据文献〔6〕

中静止表面与周围的空气之间的传

热的计算结果,取复合传热系数αs =9.7W/(m 2?℃

)。4 高速电主轴热态特性的有限元分析

4.1 构建几何模型

由图1可知,高速电主轴整体上可视为轴对称结构,用电主轴剖面的一半来建立有限元分析模型即可。

电机的定子和转子均可当作厚壁圆筒。定子冷却套上的螺旋槽可等效为环形槽。由于轴承的旋转速度很快,可把滚动体等效为一个圆环,其截面积与滚动体的截面积相等。为了简化计算,电主轴中的O TT 拉刀机构及后支座不参加有限元建模。忽略所有的螺钉、通气孔、通油孔以及其他一些细小结构。经简化后,所得的有限元分析几何模型如图2所示。

图2 高速电主轴几何模型

Fig.2 G eometry model of high speed

motorized spindle

4.2 单元类型的选择与网格划分

ANSYS 稳态热分析共提供了约40种单元。本模

型选用PLAN E55平面单元进行网格划分。PLAN E55单元用于三维空间平面或轴对称结构,具有热传导特性。该单元有4个节点,节点自由度为温度。

选定单元后,对高速电主轴有限元分析模型进行单元网格划分,共有2610个单元、3008个节点。4.3 高速电主轴的稳态热分析实例

高速电主轴(如图1所示)的稳态热分析在以下条件下进行:

(1)环境温度为T e =25℃;

(2)主轴转速为n max =18000r/min ;

(3)油-气润滑系统的压缩空气流量为V 2=2.5×10-3m 3/s ,压力为0.4MPa ,温度为T air =25℃;

(4)油-水热交换冷却系统的冷却油流量为Q =2.24×10-4m 3/s ,入口温度为T in =25℃。

根据公式(1)~(8)计算出前、后轴承的发热量以及各部分的传热系数如表3所示。

表3 前、后轴承的发热量及各部分的传热系数

参 数 名 称

计算结果

前轴承发热量/W 350后轴承发热量/W

221轴承与压缩空气的对流换热系数/W ?(m 2?℃)-1

260电机与冷却油的对流换热系数/W ?(m 2?℃)-1

206定、转子气隙的导热系数/W ?(m 2?℃

)-1

0.03转子端部与周围空气的换热系数/W ?(m 2?℃)-1212前、后密封环气隙对流换热系数/W ?(m 2?℃

)-1

144

将有关的计算结果代入ANSYS 分析软件,可得

该电主轴的稳态温度场分布,如图3所示,前、后轴承外圈的温度随时间的变化曲线如图4所示。

图3 高速电主轴温度场(n max =18000r/min )

Fig.3 Temperature field of high speed motorized

spindle (n max =18000r/min )

由图3可见,转子铁芯的温度最高,约为118.8℃,这是因为转子的发热在铁芯处累积,且散热条件不好,热量不能迅速有效地导出,因而温升较高。定子铁芯的最高温度值为108.4℃,位于定子铁芯的内表面。尽管定子产生的热量可通过冷却油带走,但从转子铁芯通过气隙传来的热量仍使得定子铁芯中部的温升较高。前轴承外圈温度约为61.7℃,后轴承外圈温度约为56.3℃,即前后轴承的温升分别为36.7℃,31.3℃,温升较大。前、后轴承的温升较高,一方面是因为轴承本身发热量较大,另一方面受转子较大的发热量

图4 高速电主轴前、后轴承温升曲线

(n max =18000r/min )Fig.4 Temperature rise curve of front and back

bearings of high speed motorized spindle

(n max =18000r/min )

的影响。

由图4可见,高速电主轴运行约6000s (100min )后,前、后轴承外圈的温度分别为61.7℃和56.4℃,与稳态温度场分析所得的前、后轴承外圈的温度相同,因此可以认为电主轴在n max =18000r/min 运行100min 后,达到热平衡状态。

在不同转速下,经有限元分析,高速电主轴前轴承外圈的温升曲线如图5所示。由图5可见,在主轴转速为2000r/min (此时前、后轴承发热量分别为8.73W 、5.56W )时,前轴承外圈温升约为19℃,这表明在轴承发热较小的情况下,主轴电机的发热对轴承温升的影响很明显。随着主轴转速的提高,主轴的温升也增大。在主轴转速增加到10000r/min 以后,主轴的温升增加得更快,这是因为随着主轴转速的提高,轴承的发热量急剧增大的缘故

。

图5 不同转速下高速电主轴的温升曲线Fig.5 Temperature rise curve of high speed motorized spindle at different rotary speeds 4.4 降低高速电主轴温升、改善温度场分布的措施

改善高速电主轴热态特性,即降低电主轴的温升和改善温度场分布可以从3个方面进行:减少电主轴热源的发热、加强电主轴的散热和补偿电主轴热位移。

在主轴转速为10000r/min 时,假设只有电机发热,经有限元分析,主轴前轴承外圈的温升为39.1℃;假设电机的功率损耗分别为40%和80%转化为热量,则主轴前轴承外圈的温升分别为41.6℃,46.4℃。可见电机的发热对温升的影响很大。因此应选用发热量小的电机并采取措施增强电机的散热效果。

在本高速电主轴中,加强电主轴散热、降低主轴温升的办法主要有两个:一是加大油-水热交换冷却系统的冷却油流量;另一个则是增强油-气润滑系统中压缩空气的冷却效果。

在主轴转速为10000r/min 时,经有限元分析,油-水热交换冷却系统的冷却油流量对主轴前轴承外圈温升的影响如图6所示。由图6可见,随着冷却油流量的增加,电主轴前轴承外圈的温升也随着降低;但当冷却油的流量大于5L/min 时,冷却油流量进一步加大所带来的降温效果却并不明显。这是因为冷却油的粘度较大且冷却槽的间隙很小,当冷却油的流速较大时,油在槽中的流动状态仍保持层流,这样一来,冷却油的对流换热能力并不因为流量的进一步加大而得到更大的提高。由此可见,在实际运用时,应选择一个恰当的冷却油流量

。

图6 冷却油流量对高速电主轴温升的影响Fig.6 Effect of cooling oil flow rate on temperature

rise of high speed motorized spindle 在主轴转速为10000r/min 时,经有限元分析,油-气润滑系统中压缩空气的流量对主轴前轴承外圈的温升的影响如图7所示。由图7可见,加大压缩空气的流量可降低主轴的温升,且较小的空气流量就可使主轴的温升大为降低。

5 结论

本课题根据现代传热学理论,采用有限元分析方

法,运用ANSYS 软件对高速电主轴进行了热态分析,结果表明:

(1)电主轴有两个主要的内部热源:内装式电机的

(下转第26页)

(1)将秤好的环氧树脂放在容器内,加入铝粉慢慢搅拌,若需要加入大量铝粉作为填充物,可以用机械式搅拌器搅拌。为减少夹带空气的风险,搅拌器的速度宜慢不宜快,一般不要超过500r/min。

(2)经搅拌后的混合物,应静置一段时间,让铝填充物完全湿透,并使夹杂的空气完全跑掉。

(3)将冷却铜管安装在模框上,在环氧树脂及铝粉混合物中添加硬化剂,并保证混合均匀,静置10~15 min,即可注入模框中,将喷涂壳体和模框完全填满。

3 结论

(1)LOM原型的质量直接影响快速模具及产品的质量,因而控制LOM原型的质量是产品/模具快速设计与制造技术的关键之一。

(2)在电弧喷涂过程中,要根据所用金属材料调整喷涂参数,并使用油水分离器除去压缩空气中的水蒸气,保证喷涂颗粒的均匀度及喷涂表面的粗糙度。

(3)由于环氧树脂及与其相配的固化剂的种类很多,在固化的时间和固化的效果上有很大不同,因而要根据实际情况确定制造中的工艺参数,必要时可加入稀释剂进行稀释改性。

(4)将混合容器中沉淀的残余铝粉均匀地倒进模框里,保证铝粉完全进入混合物。这一过程要快,因为浇注混合物在20~40min内将发生固化反应。

参考文献

1 赵国群,王广春.快速成形与制造技术的发展与应用.山东工业大学学报,1999(6):536~542

2 王伊卿,赵文轸,唐一平,等.电弧喷涂模具材料性能研究.中国机械工程,2000,11(10):1112~1115

3 周雄辉,彭颖红.现代模具设计制造理论与技术.上海:上海交通大学出版社,2000

4 王从军,黄树槐.金属零件与金属模具的快速制造.特种铸造及有色合金,2001(3):48~49

(责编 君 扬)(上接第23页

)

图7 压缩空气流量对高速电主轴温升的影响

Fig.7 Effect of compressed air flow rate on

temperature rise of high speed motorized spindle

发热和主轴轴承的摩擦发热。

(2)主轴在中、低速的转速范围内,电主轴轴承温升的主要原因是电机的发热;而在主轴高速运转范围内,前、后轴承的急剧摩擦发热,是电主轴温升增加的重要因素。

(3)轴承的温升随着油-水热交换系统冷却油流量的增加而减小。适当地调节冷却油的流量,可有效地降低电主轴的温升,并获得较好的温度场分布。

(4)轴承的温升随着油-气润滑系统的压缩空气流量的增加而减小,正确地调节压缩空气的流量,可有效地对前、后主轴轴承起到良好的冷却作用。

参考文献

1 张伯霖主编.高速切削技术与应用.北京:机械工业出版社,2002

2 鲍里先科АИ,丹科ВΓ,亚科夫列夫АИ.电机中的空气动力学与热传递.北京:机械工业出版社,1985

3 高家锐.动量、热量、质量传输原理.重庆:重庆大学出版社,1987

4 俞佐平.传热学.北京:高等教育出版社,1991

5 丁舜年.大型电机的发热与冷却.北京:科学出版社, 1992

6 陈兆年,陈子辰.机床热态特性学基础.北京:机械工业出版社,1989

(责编 庚 辰)

第八届北京-埃森焊接与切割

展览会将如期举办

由中国机械工程学会及其焊接分会、德国焊接学会和德国埃森展览公司共同主办的第八届北京-埃森焊接与切割展览会将于2003年11月26~29日在上海光大会展中心举行。

本届北京-埃森展已有来自德、美、韩国的国家展团以及来自17个国家和地区的50多家国际展商报名参展,国内有300多个单位报名参展,展台面积达1万余m2。本届展会国内部分的一个显著特点就是知名企业的大面积参展。北京-埃森展作为焊接行业中的精品展会、名牌展会,得到了众多知名企业的信任与支持,成为各企业宣传企业形象、推广产品的大平台。

中国机械工程学会还将于11月24~26日上海光大国际酒店举办汽车焊接国际论坛,对汽车制造中的焊接及相关技术展开研讨。(本刊记者 舒畅)

电主轴的介绍 090404041009

电主轴的介绍 1.概括:高速数控机床(CNC)是装备制造业的技术基础和发展方向之一,是装备制造业的战略性产业。高速数控机床的工作性能,首先取决于高速主轴的性能。数控机床高速电主轴单元影响加工系统的精度、稳定性及应用范围,其动力性能及稳定性对高速加工起着关键的作用。高速主轴单元的类型主要有电主轴、气动主轴、水动主轴等。不同类型的高速主轴单元输出功率相差较大。 2.电主轴的结构:电动机的转子直接作为机床的主轴,主轴单元的壳体就是电动机机座,并且配合其他零部件,实现电动机与机床主轴的一体化。 3. 优点:电主轴具有结构紧凑、重量轻、惯性小、振动小、噪声低、响应快等优点,而且转速高、功率大,简化机床设计,易于实现主轴定位,是高速主轴单元中的一种理想结构。电主轴轴承采用高速轴承技术,耐磨耐热,寿命是传统轴承的几倍。 4.电主轴的融合技术: 高速轴承技术 电主轴通常采用动静压轴承、复合陶瓷轴承或电磁悬浮轴承。 动静压轴承具有很高的刚度和阻尼,能大幅度提高加工效率、加工质量、延长刀具寿命、降低加工成本,这种轴承寿命多半无限长。 复合陶瓷轴承目前在电主轴单元中应用较多,这种轴承滚动体使用热压Si3N4陶瓷球,轴承套圈仍为钢圈,标准化程度高,对机床结构改动小,易于维护。 电磁悬浮轴承高速性能好,精度高,容易实现诊断和在线监控,但是由于电磁测控系统复杂,这种轴承价格十分昂贵,而且长期居高不下,至今没有得到广泛应用。 高速电机技术 电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。关键技术是高速度下的动平衡; 润滑

电主轴的润滑一般采用定时定量油气润滑;也可以采用脂润滑,但相应的速度要打折扣。所谓定时,就是每隔一定的时间间隔注一次油。所谓定量,就是通过一个叫定量阀的器件,精确地控制每次润滑油的油量。而油气润滑,指的是润滑油在压缩空气的携带下,被吹入陶瓷轴承。油量控制很重要,太少,起不到润滑作用;太多,在轴承高速旋转时会因油的阻力而发热。 冷却装置 为了尽快给高速运行的电主轴散热,通常对电主轴的外壁通以循环,冷却装置的作用是保持冷却剂的温度。 高速刀具的装卡方式 广为熟悉的BT、ISO刀具,已被实践证明不适合于高速加工。这种情况下出现了HSK、SKI等高速刀具。 高频变频装置 要实现电主轴每分钟几万甚至十几万转的转速,必须用一高频变频装置来驱动电主轴的内置高速电动机,变频器的输出频率必须达到上千或几千赫兹。 电主轴的运动控制 在数控机床中,电主轴通常采用变频调速方法。目前主要有普通变频驱动和控制、矢量控制驱动器的驱动和控制以及直接转矩控制三种控制方式。 普通变频为标量驱动和控制,其驱动控制特性为恒转矩驱动,输出功率和转速成正比。普通变频控制的动态性能不够理想,在低速时控制性能不佳,输出功率不够稳定,也不具备C轴功能。但价格便宜、结构简单,一般用于磨床和普通的高速铣床等。 矢量控制技术模仿直流电动机的控制,以转子磁场定向,用矢量变换的方法来实现驱动和控制,具有良好的动态性能。矢量控制驱动器在刚启动时具有很大的转矩值,加之电主轴本身结构简单,惯性很小,故启动加速度大,可以实现启动后瞬时达到允许极限速度。这种驱动器又有开环和闭环两种,后者可以实现位置和速度的反馈,不仅具有更好的动态性能,还可以实现C轴功能;而前者动态性能稍差,也不具备C轴功能,但价格较为便宜。 直接转矩控制是继矢量控制技术之后发展起来的又一种新型的高性能交流调速技术,其控制思想新颖,系统结构简洁明了,更适合于高速电主轴的驱动,更能满足高速电主轴高转速、宽调速范围、高速瞬间准停的动态特性和静态特性的要求,已成为交流传动领域的一个热点技术。 5.电主轴的发展趋势:随着机床技术、高速切削技术的发展和实际应用的需要,对机床电主轴的性能也提出了越来越高的要求,

机床热态特性

目录 一、传热的基本知识 (1) (一)导热 (1) (二)对流换热 (2) (三)辐射换热 (7) 二、温度场的求解 (7) (一)导热微分方程的建立及边值条件 (8) (二)温度场的求解 (9) 三、热变形与热应力 (11) (一)热膨胀与热应变 (11) (二)热应力 (11) (三)弹性力学基本方程 (12) 四、机床热态特性测试及其控制 (15) (一)热态特性参数的基本概念及测试方案 (15) (二)机床热态加工精度的控制 (16) 参考文献 (18)

机床热态特性 热量的传递是自然界中一种很普遍的现象,依据热力学第二定律,热量可以自发地从温度高的物体传递到温度低的物体,从而到达到新的热平衡。在金属切削加工领域中,工艺系统的发热与热的传递,破坏工艺系统原有的热平衡,形成新的温度场。由于热胀冷缩的作用,新的温度场必然导致工艺系统各零部件产生热变形和热应力等热效应,经过长期的实践证明这种热效应对机械加工过程有着的重大影响。随着科学技术的进步,这种影响严重制约了现代精密加工和自动化技术的发展。根据联邦德国阿亨工业大学H.Brauning分析:现代机床加工工件的制造制造误差中,由热变形引起的误差比例高达50%,英国伯明翰大学J.Peckenik的调查表明:精密加工中由热变形引起的加工制造误差占的比例为40%~70%;日本垣野羲照也有类似的估计。这些数据资料足以表明工艺系统热变形对加工精度的影响是十分严重的。 研究工艺系统的热特性,首先必须要利用传热学的知识求解出其温度场,然后算出热应力和热变形,最后采用相应的对策控制工艺系统热变形,以提高工艺系统的加工精度。 一、传热的基本知识 机械制造中的工艺系统处于内外热源作用之下,使该系统的温度有高低的差异,而热量总是从高温处向低温处传递,这就是导热。机床作为工艺系统的一个环节,温度也有高、低的差异,再加上机床的内、外约束,就会使机床产生不均匀的热变形,影响机械加工精度。 机床的热变形与热量的传播与温度场有着密切的联系。传热学就是研究这种热量传递与各部分温度间相互关系的一门学科。机床的热量传递是一个复杂的过程,根据热量传递过程中物质的运动特点,一般将热量传递分为三种基本方式:导热、对流换热和辐射换热。 (一)导热 当不同温度的物体之间或同一个物体不同温度的各部分没有宏观相对运动时,通过直接接触,由分子、原子或自由电子等微粒的热运动而传递热量的过程,简称为导热,如机床中轴承和主轴之间及主轴内部之间的热量传递。热传

高速电主轴及其结构

高速电主轴及其结构报告 姓名:周李念 学号: 班级:机自实验04班 重庆大学机械工程学院

高速电主轴及其结构 周李念 (重庆大学机械工程学院机自实验04班) 摘要:高速加工能显著地提高生产率、降低生产成本和提高产品加工质量,是制造业发展的重要趋势,也是一项非常有前景的先进制造技术。实现高速加工的首要条件是高质量的高速机床,而高速机床的核心部件是高速电主轴单元,它实现了机床的“零传动”,简化了结构,提高了机床的动态响应速度,是一种新型的机械结构形式,其性能好坏在很大程度上决定了整台机床的加工精度和生产效率。 关键词:高速加工;电主轴;结构设计 1 高速电主轴概述 高速电主轴最早是用于磨削机床加工,逐步发展到加工中心电主轴及其他各行业机床主轴.典型的磨削电主轴的结构如图1 所示,传统的主轴一般是通过传动带、齿轮来进行传动驱动,而电主轴的驱动是将异步电机直接装入主轴内部,通过驱动电源直接驱动主轴进行工作,以实现机床主轴系统的零传动,形成“直接传动主轴”.从而减少中间皮带或者齿轮机械传动等环节,实现了机械与电机一体的主轴单元.电主轴不但减少了中间环节存在的打滑、振动和噪音的因素,也加速了主轴在高速领域的快速发展,成为满足高速切削,实现高速加工的最佳方案,其高转速、高精度、高刚性、低噪音、低温升、结构紧凑、易于平衡、安装方便、传动效率高等优点,使它在超高速切削机床上得到广泛的应用[1]. . 1 转轴;2 前轴承组;3 定子部件;4 转子部件;5 后轴承组;6 进-出水孔;7 进油孔;8 接线座;9 出油孔 图1 电主轴结构简图 高速电主轴的优点: 高速电主轴取消了由电机驱动主轴旋转工作的中间变速和传动装置(如齿轮、皮带、联轴节等),因此高速电主轴具有如下优点: (1)主轴由内装式电机直接驱动,省去了中间传动环节,机械结构简单、紧凑, 噪声低,主轴振动小,回转精度高,快速响应性好,机械效率高; (2)电主轴系统减少了高精密齿轮等关键零件,消除了齿轮传动误差,运行时更加平稳; (3)采用交流变频调速和矢量控制技术,输出功率大,调速范围宽,功率—扭矩特性好,可在额定转速范围实现无级调速,以适应各种负载和工况变化的需要; (4)可实现精确的主轴定位,并实现很高的速度、加速度及定角度快速准停,动态精度和稳定性好,可满足高速切削和精密加工的需要; (5)大幅度缩短了加工时间,只有原来的约 1/4; (6)加工表面质量高,无需再进行打磨等表面处理工序;

电主轴的工作原理、典型结构及优点

电主轴的工作原理、典型结构及优点 打印引用发布时间:2010-04-25 电主轴是高速数控加工机床的“心脏部件”,本文介绍了电主轴的工作原理、典型结构,阐述了电主轴的关键技术,总结了其发展趋势. 1、概述 由于高速加工不但可以大幅度提高加工效率,而且还可以显著提高工件的加工质量,所以其应用领域非常广泛,特别是在航空航天、汽车和模具等制造业中。于是,具有高速加工能力的数控机床已成为市场新宠。目前,国内外各著名机床制造商在高速数控机床中广泛采用电主轴结构,特别是在复合加工机床、多轴联动、多面体加工机床和并联机床中。电主轴是高速数控加工机床的“心脏部件”,其性能指标直接决定机床的水平,它是机床实现高速加工的前提和基本条件。 2、电主轴的工作原理、典型结构及优点 2.1 电主轴的工作原理 电主轴就是直接将空心的电动机转子装在主轴上,定子通过冷却套固定在主轴箱体孔内,形成一个完整的主轴单元,通电后转子直接带动主轴运转。 2.2电主轴的典型结构 电主轴单元典型的结构布局方式是电机置于主轴前、后轴承之间(如图所示),其优点是主轴单元的轴向尺寸较短,主轴刚度大,功率大,较适合于大、中型高速数控机床;其不足是在封闭的主轴箱体内电机的自然散热条件差,温升比较高。 1主轴箱体 2冷却套 3冷却水进口 4定子 5转子 6套筒 7冷却水出口 8转轴 9反馈装置 10主轴前轴承 11主轴后轴承 2.3电主轴的优点 电主轴省去了带轮或齿轮传动,实现了机床的“零传动”,提高了传动效率。电主轴的刚性好、回转精度高、快速响应性好,能够实现极高的转速和加、减速度及定角度的快速准停(C轴控制),调速范围宽。 3、电主轴的关键技术 “电主轴”的概念不应简单理解为只是一根主轴套筒,而应该是一套组件,包括:定子、转子、轴承、高速变频装置、润滑装置、冷却装置等。因此电主轴是高速轴承技术、润滑技术、冷却技术、动平衡技术、精密制造与装配技术以及电机高速驱动等技术的综合运用。 3.1电主轴的高速轴承技术 实现电主轴高速化精密化的关键是高速精密轴承的应用。目前在高速精密电主轴中应用的轴承有精密滚动轴承、液体动静压轴承、气体静压轴承和磁悬浮轴承等,但主要是精密角接触陶瓷球轴承和精密圆柱滚子轴承。液体动静压轴承的标准化程度不高;气体静压轴承不适合于大功率场合;磁悬浮轴承由于控制系统复杂,价格昂贵,其实用性受到限制。

电主轴综述

高速电主轴技术 乔志敏 S1203027 摘要:通过阐述了高速电主轴的发展历程、高速电主轴的结构以及高速电主轴设计制造过程中的关键技术,分析了高精度、高转速电主轴对数控机床性能的影响。实践证明,采用高速加工技术可以解决机械产品制造中的诸多难题,能够获得特殊的加工精度和表面质量,高精度高转速电主轴功能部件,对提高数控机床的性能具有极大的影响。 关键词:高速电主轴;高精度;数控机床 Abstract: Based on the development of high-speed motorized spindle and the main str ucture of the motorized and the key technologies in the manufacturing process of high -speed motorized spindle, it analyzes the high precision, high speed electric spindle of influence on the performance of the numerical control machine. Practice has proved t hat high-speed processing technology can solve many problems in the manufacturing of mechanical products, and it can obtain special machining accuracy and surface qual ity. High precision and high speed motorized spindle features have a great impact on t he performance of CNC machine tools . Keywords: high-speed motorized spindle, high precision, CNC machine

高速电主轴动力学特性分析综述

《机械模态分析与实验》结课论文高速电主轴模态分析综述 班级研1201 姓名赵川 学号2012020003

高速电主轴模态分析综述 前言 高速电主轴是高速机床的核心部件, 它将机床主轴与变频电机 轴合二为一, 即将主轴电机的定子、转子直接装入主轴组件内部, 也被称为内装式电主轴( Built- in Motor spindle) ,其间不再使用皮带或齿轮传动副。其具有结构紧凑、重量轻、惯性小、动态特性好等优点, 并改善了机床的动平衡, 避免振动和噪声, 在超高速机床中 得到广泛应用。随着科学技术的发展,高速精密加工技术已广泛应用于高端装备制造各个行业。高速精密数控机床目前成为现代化制造业的关键生产设备。提高高速精密数控机床在加工运行过程中精度的可靠性、稳定性和可维护性,对提升企业竞争力越来越重要。高速精密机床的工作性能,取决于机床的主轴系统。主轴也是最容易失效的部位之一,主轴系统在加工过程中由于各种原因会引起回转精度劣化和功能丧失,严重影响产品加工精度和质量。如精密车削的圆度误差30%-70%是主轴的回转误差引起。加工的精度越高,所占的比例越大。其动态性能的好坏对机床的切削抗振性、加工精度及表面粗糙度均有很大的影响,是制约数控机床加工精度和使用效率的关键因素。 正文 高速加工技术已广泛应用于航空航天、模具及汽车制造等行业。高速主轴在加工过程中, 由于离心力和陀螺力矩效应, 其动态特性相对静止状态发生很大改变。若仍然利用静态主轴的动态特性参数进

行高速切削稳定性分析, 会带来较大的误差。因此有必要对高速旋转状态下的主轴进行精确建模, 以达到优化切削参数的目的。 国内电主轴的研究始于20世纪60 年代, 主要用于零件内表面磨削, 这种电主轴的功率低, 刚度小。且采用无内圈式向心推力球轴承, 限制了高速电主轴的生产社会化和商品化。20世纪70年代后期至80年代, 随着高速主轴轴承的开发, 研制了高刚度、高速电主轴, 它被广泛应用于各种内圆磨床和各机械制造领域。在20世纪80 年代末以后, 由磨用电主轴转向铣用电主轴, 它不仅能加工各种形体复杂的模具, 还开发了用于木工机械用的风冷式高速铣用电主轴, 推动高速电主轴在铣削中的应用。此外, 食品工业的固体饮料; 染化工业的染料; 医药工业的药品等粉状和粒状物质均需用高速离心干燥技术来生产, 而高速离心干燥设备也需要高速电主轴技术。高速拉伸电主轴的应用促进了我国有色管材精密冷成型技术的发展。高精度硅片切割机用电主轴, 促进电子工业设备的更新和进步。利用高速电主轴的优良性能, 还可开发多种高性能试验机。 国外电主轴最早用于内圆磨床, 20世纪80年代, 随着数控机床和高速切削技术的发展和需要, 逐渐将电主轴技术应用于加工中心、数控铣床等高档数控机床, 成为近年来机床技术所取得的重大成就之一。目前, 采用电主轴技术的数控机床越来越多。电主轴已成为现代数控机床最热门的主要功能部件之一, 世界上形成许多著名机床电主轴功能部件专业制造商, 它们生产的电主轴功能部件已经系列化, 如瑞士的FIS2CHER, Step-Tec和IBAG, 德国的GMN和CYTEC, 意

高速电主轴热态特性与动力学特性耦合分析模型_杨佐卫

第41卷 第1期吉林大学学报(工学版) V ol.41 No.12011年1月 Journal of Jilin University(Engineering and Technology Edition) J an.2011收稿日期:2009-10- 19.基金项目:“十一五”国家重大科技专项项目(2009ZX04001-023);四川省科技支撑计划项目(07GG008-023).作者简介:杨佐卫(1980-),男,博士研究生.研究方向:机床性能优化及误差补偿.E-mail:super_yzw@sina.com.cn通信作者:殷国富(1956-),男,教授,博士生导师.研究方向:现代集成制造系统.E-mail:gfy in@scu.edu.cn高速电主轴热态特性与动力学特性耦合分析模型 杨佐卫1,殷国富1,尚 欣1,姜 华2,钟开英2 (1.四川大学制造科学与工程学院,成都610065;2.四川普什宁江机床有限公司,四川都江堰611830 )摘 要:针对高速电主轴的耦合分析,考虑到结合面接触热阻和润滑剂黏温变化对其热态特性影响的同时, 以轴承拟静力学模型描述了径向刚度函数,建立了一种高速电主轴热态特性与动力学特性耦合分析模型。分析了轴承离心力软化效应和热诱导预紧力硬化效应联合作用下的支撑刚度变化规律及其对主轴系统动力学性能的影响。仿真分析与实验结果验证了本文模型的有效性。 关键词:机床;耦合分析模型;接触热阻;热诱导预紧力 中图分类号:TG502.1 文献标志码:A 文章编号:1671-5497(2011)01-0100- 06Coupling analysis model of thermal and dynamic characteristicsfor high-speed motorized sp indleYANG Zuo-wei1,YIN Guo-fu1,SHANG Xin1,JIANG Hua2,ZHONG Kai-ying 2(1.School of Manufacturing Science and Engineering,Sichuan University,Cheng du610065,China;2.Sichuan PushNingjiang Machine Tool Group Co.,Ltd,Dujiangy an611830,China)Abstract:A coupling analysis model of thermal and dynamic characteristics was built for the high-speedmotorized spindle.In the model,the thermal contact resistance of joints and the effect of the lubricantviscosity variation with temperature were considered,the radial stiffness function of the bearing wasdescribed by aquasi-static model of bearing.The variation of the supporting stiffness under thecombined action of the softening effect of bearing centrifugal force and the hardening effect ofthermally induced preload and its effect on the dynamic characteristics of spindle system wereanalyzed.Simulation and experiment results proved the established model satisfied the need ofcoupling analysis for the high-speed motorized spindle.Key words:machine tool;coupling analysis model;thermal contact resistance;thermally inducedp reload0 引 言 高速电主轴内置电机大量的热生成以及附加的转子质量增加了热态特性、 动力学性能及其耦合行为的复杂性,因此,国内外学者对其进行了深 入的研究。T.A.Harris[1] 提出了解析轴承系统温度分布的热网络法。B.Bossmanns等[2]提出 了基于有限差分法的高速电主轴热分析模型。

高速电主轴的内部结构说明

高速电主轴的内部结构说明 高速主轴单元主要有高速电主轴,气动主轴和水动主轴。其中高速电主轴最为常见,高速电主轴单元是高速加工机场中最为关键的部件之一。目前大多数电主轴结构都是把加工主轴与电机转轴做成一体,以实现零传动。同时电机外壳带有冷却系统,高速电主轴主要有带冷却系统的壳体,定子、转子、轴承等部分组成,工作时通过改变电流的频率来实现增减速度。由于高速电主轴要实现高速运转,以下几个零部件质量直接影响着高速电主轴的性能。 (1)转轴是高速电主轴的主要回转体。他的制造精度直接影响电主轴的最终精度。成品转轴的形位公差尺寸精度要求很高,转轴高速运转时,由偏心质量引起震动,严重影响其动态性能,必须对转轴进行严格动平衡测试。部分安装在转轴上的零件也应随转轴一起进行动平衡测试。 (2)高速电主轴的核心支撑部件是高速精密轴承。因为电主轴的最高转速取决于轴承的功能、大小、布置和润滑方法,所以这种轴承必须具有高速性能好、动负荷承载能力高、润滑性能好、发热量小等优点。近年来,相继开发了动静压轴承、陶瓷轴承、磁浮轴承。动静压轴承具有很高的刚度和阻尼,能大幅度提高加工效率、加工质量、延长寿命,降低加工成本;而且这种寿命为半无限长。磁浮主轴的高速性能好、精度高、容易实现诊断和在线监控。但这种主轴由于电磁测控系统复杂,价格十分昂贵,而且长期居高不下,至今未能得到广泛应用。目前市场上应用最广泛的就是陶瓷轴承,一般的角接触陶瓷轴承内外圈都是钢圈,滚动体是陶瓷材料。陶瓷具有密度小,刚度好,热膨胀系数小等优点。而且在理论计算和接触疲劳试验和压碎试验表明,混合式陶瓷轴承首先失效的是钢圈而不是陶瓷球。由于前面三种轴承理论寿命均为无穷大,特别是磁悬浮轴承还具有自动调节偏心等优点,在未来超高速机床市场上,随着技术的发展,磁悬浮轴承应是发展方向。而在一般的高速加工机床中,混合式陶瓷轴承或纯陶瓷轴承也将具有广泛的使用场合。 (3)润滑系统 采用良好的润滑系统对高速电主轴性能有着重要的影响。典型的润滑方法是采用油雾润滑或气油混合物润滑。前者主是把润滑油雾化在对轴承进行润滑,润滑油不可再回收,对空污染较严重。后者是直接把润滑油利用高压空气吹进轴承,润滑作用的同时还起到散热的作用。(end) 文章内容仅供参考() ()(2010-7-1) 本文由无锡汽车租赁https://www.wendangku.net/doc/d715598417.html, 奶茶店加盟https://www.wendangku.net/doc/d715598417.html, 联合整理发布

国内外高速电主轴技术的现状与发展趋势

高速电主轴技术的现状与发展趋势高速数控机床(CNC)是装备制造业的技术基础和发展方向之一,是装备制造业的战略性产业。高速数控机床的工作性能,首先取决于高速主轴的性能。数控机床高速电主轴单元影响加工系统的精度、稳定性及应用范围,其动力性能及稳定性对高速加工起着关键的作用。 1、高速电主轴对数控机床的发展以及金属切削技术的影响 对于数控机床模块化设计、简化机床结构、提高机床性能方面的作用: (1)简化结构,促进机床结构模块化 电主轴可以根据用途、结构、性能参数等特征形成标准化、系列化产品,供主机选用,从而促进机床结构模块化。 (2)降低机床成本,缩短机床研制周期 一方面,标准化、系列化的电主轴产品易于形成专业化、规模化生产,实现功能部件的低成本制造;另一方面,采用电主轴后,机床结构的简单化和模块化,也有利于降低机床成本。此外,还可以缩短机床研制周期,适应目前快速多变的市场趋势。 (3)改善机床性能,提高可靠性 采用电主轴结构的数控机床,由于结构简化,传动、连接环节减少,因此提高了机床的可靠性;技术成熟、功能完善、性能优良、质量可靠的电主轴功能部件使机床的性能更加完善,可靠性得以进一步提高。 (4)实现某些高档数控机床的特殊要求 有些高档数控机床,如并联运动机床、五面体加工中心、小孔和超小孔加工机床等,必须采用电主轴,方能满足完善的功能要求。 2、促进了高速切削技术在机械加工领域的广泛应用 电主轴系由内装式电机直接驱动,以满足高速切削对机床“高速度、高精度、高可靠性及小振动”的要求,与机床高速进给系统、高速刀具系统一起组成高速切削所需要的必备条件。电主轴技术与电机变频、闭环矢量控制、交流伺服控制等技术相结合,可以满足车削、铣削、镗削、钻削、磨削等金属切削加工的需要。采用高速加工技术可以解决机械产品制造中的诸多难题,取得特殊的加工精度和

常用热塑性塑料特性

常用热塑性塑料简介 1. PP 1.1性能和用途 PP( Polypropylene聚丙烯)是与我们日常生活密切相关的通用树脂,是丙烯最重要的下游产品,世界丙烯的50%,我国丙烯的65%都是用来制聚丙烯。聚丙烯是世界上增长最快的通用热塑性树脂,总量仅仅次于聚乙烯和聚氯乙烯 PP是结晶性塑料,一般为呈不规则圆形表面有蜡质光泽白色颗料。密度0.9-0.91g/cm3,是塑料中最轻的一种。有较明显的熔点,根据结晶度和分子量的不同,熔点在170℃左右,而其分解温度在290℃以上,因而有着很宽的成型温度范围,成型收缩率1.0-2.5%。PP的使用温度可达100℃,具有良好的电性能和高频绝缘性,且不受湿度影响。但低温下易脆,不耐磨,易老化。适于制作一般机械零件,耐腐蚀零件和绝缘零件。此外,用PP料制做的铰链产品具有突出的耐疲劳性能。 1 . 2 成型注意事项 PP的吸湿性很小,成型前可以不要干燥,如果存偖不当,可在70℃左右干燥3小时。成型流动性好,但收缩范围及收缩值大,易发生缩孔,凹痕,变形。冷却速度快,浇注系统及冷却系统应缓慢散热。PP在成型时要特别注意控制原料的熔化时间,PP长期与热金属接触易分解。易发生融体破裂,料温低方向方向性明显,低温高压时尤其明显。模具温度方面,在低于50℃度时,塑件不光滑,易产生熔接不良,流痕,在90℃以上易发生翘曲变形。塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。 2.PE 2.1性能和用途 PE( Polyethylene 聚乙烯),有高密度聚乙烯(低压聚合),低密度聚乙烯(高压聚合),线形低密度聚乙烯,超高分子量聚乙烯等多种,密度在0.91-0.97 g/cm3之间,成型收缩率为1.5-3.6%。熔点在120-140℃左右,分解温度在270℃以上。PE的耐腐蚀性,电绝缘性(尤其高频绝缘性)优良,并可以通过氯化,辐照,玻璃纤维等改性增强。高密度聚乙烯的熔点,刚性,硬度和强度较高,吸水性小,有良好的电性能和耐辐射性;低密度聚乙烯的柔软性,伸长率,冲击强度和渗透性较好;超高分子量聚乙烯冲击强度高,耐疲劳,耐磨。低压聚乙烯适于制作耐腐蚀零件和绝缘零件,高压聚乙烯适于制作薄膜等,超高分子量聚乙烯适于制作减震,耐磨及传动零件。 2 .2 成型注意事项 PE的吸湿性很小,成型前可以不要干燥,如果存偖不当,可在70℃左右干燥2小时。PE的流动性很好,熔体粘度对压力敏感。产品不宜用直接浇口,以防收缩不均,使内应力增大。同时要注意选择浇口位置,防止产生缩孔和变形。PE的收缩范围和收缩值大且方向性明显,易变形翘曲。适合采取慢速冷却。软质的PE塑件有较浅的侧凹槽时,可采用强行脱模。 3. PVC 3.1性能和用途 PVC( PolyVinylChloride 聚氯乙烯),按材料的硬度和性能一般有7个级别(SG1-SG7),密度为1.4 g/cm3左右。SG4以下一般为软制品,在成型时需加大量的增塑剂,主要用于制作人造革,电线电缆绝缘层,密封件等。SG5以上为硬制品,主要用于制成各种管道,如排水,电工,邮电管和管件,各种板材,片材,型材等。PVC成型收缩率为0.6-1.5%,具有较好的力学性能,其电性能优良,并具有自熄性,耐酸碱力极强,化学稳定性好,价格低廉,是一种应用非常广泛的通用塑料。但因其使用温度不高,最高在80℃左右,阻碍了它的发展。

高速电主轴设计

高速电主轴设计 近10年随着高速加工技术的迅猛发展和日益广泛的应用,各工业部门,特别是航空航天、汽车工业、模具加工和摩托车工业等,对高速数控机床的需求量与日俱增。美、日、德、意和瑞士等工业发达国家已生产了多种商品化高速机床,下表列出了近几年在国际机床市场上出现的几种著名品牌的高速加工中 一般说来,高速机床都是数 控机床和精密机床,其传动 结构的最大特点是实现了机 床的“零传动”。从机床的主 传动系统来看,这种传动方 式取消了从主电动机到主轴 之间一切中间的机械传动环 节(如皮带、齿轮、离合器 等),实现了主电动机与机床 主轴的一体化。这种传动方式有以下优点:1、机械结构最为简单,传动惯量小,因而快速响应性好,能实现极高的速度、加(减)速度和定角度的快速准停(C轴控制)。 (a)无矢量控制(b)有矢量控制 图1 扭矩—功率特性

采用交流变频调速和矢量控制的电气驱动技术,输出功率大,调速范围宽。有比较理想的扭矩——功率特性(图1b),一次装夹既可实现粗加工又可进行高速精加工。实现了主轴部件的单元化,可独立做成标准化的功能部件,并由专业厂进行系列化生产。机床主机厂只需根据用户的不同要求进行选用,可很方便地组成各种性能的高速机床,符合现代机床设计模块化的发展方向。电主轴的机械结构虽然比较简单,但制造工艺的要求却非常严格。这种结构还带来一系列新的技术难题,诸如内置电动机的散热、高速主轴的动平衡、主轴支承及其润滑方式的合理设计等问题,必须妥善地得到解决,才能确保主轴稳定可靠的高速运转,实现高效精密加工。本文结合我校高速电主轴的研制实践,探讨铣镗类高速大功率电主轴设计与制造中的有关问题。1 电主轴的基本参数与结构布局电主轴的主要参数有:(1)主轴最高转速和恒功率转速范围:(2)主轴的额定功率和最大扭矩:(3)主轴前轴颈直径和前后轴承的跨距等。其中主轴最高转速、前轴颈直径和额定功率是基本参数。电主轴通常装备在高速加工中心上,在设计电主轴时要根据用户的工艺要求,采用典型零件统计分析的方法来确定这些参数。机床厂对同一尺寸规格的高速机床,一般会分两大类型,即“高速型”和“高刚度型”分别进行设计。前者主要用于航空、航天等工业加工轻合金、复合材料和铸铁等零件:后者主要用于模具制造、汽车工业中高强度钢或耐热合金等难加工材料和钢件的高效加工。在设计电主轴时,还要注意选择有较好扭矩———功率特性和有足够宽调速范围的变频电动机及 其控制模块。根据主 电动机和主轴轴承 相对位置的不同,高 速电主轴有两种布 局方式: 1.编码盘 2.电主轴壳体 3.冷却水套 4.电动机定子 5.油气喷嘴 6. 电动机转子7.阶梯过盈套8.平衡盘9.角接触陶瓷球轴承 图2 GD-2型电主轴

高速电主轴

机械制造技术基础课题论文 论文题目:高速电主轴及结构

摘要 高速加工技术,作为现代制造加工技术的重要组成部分,由于其具有非常高的加工效率,同时更能保证加工零件的加工精度与加工质量,必然会成为未来金属切削加工的发展方向。而要实现高速加工,高速加工中心则是其必备的基础装备。高速电主轴作为高速加工中心的核心功能部件,其结构与性能的好坏直接决定了高速加工中心的整体工作性能。虽然高速电主轴的结构较为简单,但其制造所需要的要求极高。 本文先介绍高速电主轴的技术难点,就高速电主轴的主轴电机、动平衡、轴承、冷却方式和夹持方式进行了分析。重点分析了高速轴承在高速电主轴中的重要作用,然后对比了各种轴承和轴承的润滑和冷却方式。然后对高速电主轴在国内外现状进行分析,最后根据自己的理解,分析高速电主轴的发展方向。 关键词:高速电主轴,轴承,润滑,冷却,夹持机构

目录 1高速切削加工技术的应用及发展 (1) 2高速电主轴及其结构 (1) 3高速电主轴的关键技术 (2) 3.1.1主轴电机 (2) 3.2高速轴承 (3) 3.2.1轴承类型 (3) 3.2.2轴承整体布局 (3) 3.2.3轴承的布置 (4) 3.2.4轴承的预紧 (4) 3.2.5润滑方式 (5) 3.3电主轴动平衡技术 (5) 3.4冷却方式 (6) 3.5夹持系统 (6) 3.5.1HSK刀具夹持系统 (6) 3.5.2KM 刀具夹持系统 (7) 4高速电主轴的现状及展望 (8) 4.1高速电主轴现状 (8) 4.1.1国外高速电主轴现状 (8) 4.1.2国内高速电主轴现状 (8) 4.1.3国内外高速电主轴对比 (9) 4.2高速电主轴发展趋势 (9)

高速电主轴

高速电主轴- 介绍 高速电主轴是高速加工中心的核心部件。在模具自由曲面和复杂轮廓的加工中,常常采用2~12mm较小直径的立铣刀,而在加工铜或石墨材料的电火花加工用的电极时,要求很高的切削速度,因此,电主轴必须具有很高的转速。目前,加工中心的主轴转速大多在18000~42000r/min,瑞士Mikro的高速加工中心XSM400U/XSM600U其主轴转速已达54000r/min。而对于模具的微细铣削(铣刀直径一般采用0.1~2mm),则需要更高的转速。 横林精工-高速电主轴 如德国Kugler公司的五轴高精度铣床,其最高主轴转速达160000r/min(采用空气轴承),这样的高转速,当采用0.3mm直径的铣刀加工钢模时,就可达到150m/min的切削速度。目前,德国Fraunhofer生产技术研究所正在开发转速为300000r/min的空气轴承支撑的主轴。 加工模具时,总是采用很高的转速,而高转速产生的发热,以及切削时可能产生的振动是影响模具加工精度的重要因素。为保证高速电主轴工作的稳定性,在主轴上装有用来测量温度、位移和振动的传感器,以便对电机、轴承和主轴的温升、轴向位移和振动进行监控。由此为高速加工中心的数控系统提供修正数据,以修改主轴转速和进给速度,对加工参数进行优化。当主轴产生轴向位移,则可通过零点修正或轨迹修正来进行补偿。 高速电主轴- 高速电主轴购买需知 关于高速电主轴高速电主轴运转速度是通过变频器的驱动来实现的。您可以自己选用变频器,当然也可以将这项工作交由我们来为您代劳,我们将为您匹配好变频器的参数和主轴参数,减少您的麻烦。关于选型选购主轴时,请告知我们:你在我们网上所选用的主轴型号;或者告诉我们主轴的相关参数,比如:主轴工作电压、主轴的外径、主轴的功率、主轴的转速、主轴的轴端连接、主轴的冷却方式(水冷/自冷/风冷)等,我们将为您推荐最合适的产品。关于包装及运输方式您所选购的主轴将用高密度的泡沫箱及纸箱包装。主轴将在您款到的当日通过快递公司发出,(定制的主轴除外);快递不能到达地区,另行商议运输方式。关于保期新购主轴,轴承保半年,其余保一年。需要注意的是:人为因素(比如进粉、进液)不在保修范围。 高速电主轴- 高速电主轴常见故障的分析与排除 高速电主轴故障分析与排除 故障现象检查、调整与判断方法故障排除方法 主轴发热1)主轴轴承预紧力过大,造成主轴回转时摩擦过大,引起主轴温度急剧升高。可以通过重新调整主轴轴承预紧力加以排除。 (2)主轴轴承研伤或损坏,也会造成主轴回转时摩擦过大,引起主轴温度急剧升高。可以通过更换新轴承加以排除。 (3)主轴润滑油脏或有杂质,也会造成主轴回转时阻力过大,引起主轴温度升高。通过清洗主轴箱,重新换油加以排除。 (4)主轴轴承润滑油脂耗尽或润滑油脂过多,也会造成主轴回转时阻力、摩擦过大,引起主轴温度升高。通过重新涂抹润滑脂加以排除。 主轴强力切削时停转(1)主轴电动机与主轴连接的传动带过松,造成主轴传动转矩过小,

什么是热性能

篇一:[什么是热性能]哪些水果是属于热性的和温性的? 哪些水果是属于热性的和温性的? 水果分温、热、寒、凉、平性,您必须先了解自己的体质,才能选对适合自己的水果。我们将体质概分热性、寒 性两大类,您可依下面的简易体质自我检测表来进行检测。若是热性与寒性体质的项目都有打勾,则要看哪类被勾选的项目较多、哪种症状较常出现,来判断自己体质的热、寒性。 检测后如果您是热性体质的人,则适合多吃寒凉性的水果;如果是寒性体质的人,则适合多吃温热性的水果。属性平和的水果则两种体质都适合。吃对了水果,就不会出现「凉上加凉」、「热上加热」的情况,造成身体不适,也才能达到利用水果养生的目的。 热性体质自我检测寒性体质的自我检测 头部发热、颜面潮红低血压 眼睛布满血丝贫血、脸色苍白 常口干舌燥头部常晕眩 不喜热饮、嗜喝冷饮 舌头颜色淡红、嘴唇无血色 舌苔较厚、颜色偏黄手脚冰冷 体温比别人高、容易流汗四肢无力、精神萎靡 十分怕热 不喜冷饮、喜喝热饮

腺体亢进、代谢旺盛、容易饿不易口渴、不爱喝水 容易紧张兴奋、心跳速度快常腹泻、稀便 容易烦躁不安、性急易怒尿多而色淡 汗味浓、有体臭 五一长假除了旅游还能做什么?辅导补习美容养颜家庭家务加班须知 妇女生理周期常延迟 脸上、身上易长痘疹经常感冒、抵抗力差 妇女生理周期常提早病后痊愈较慢 女性分泌物浓而有异味 身体容易上火发炎 经常便秘 尿少而色黄 水果的温热寒凉属性 热性水果适合寒性体质榴槤、黑枣 温性水果适合寒性体质

芒果、荔枝、桃子、龙眼、红毛丹、水蜜桃、板栗、释迦、椰子肉、金桔、乌梅、樱桃、红枣、李子(微温) 平性水果适合各种体质 百香果、柠檬、番石榴、酪梨、凤梨、葡萄、莲雾、柳橙、甘蔗、木瓜、橄榄、梅子、印度枣 凉性水果适合热性体质 火龙果、梨、苹果、杨桃、山竹、葡萄柚、草莓、枇杷 寒性水果适合热性体质 蕃茄(微寒)、西瓜、香蕉、奇异果、甜瓜、柚子、橘子、柿子、椰子水、桑椹 保肝水果 蕃茄 乃是特具茄红素的超级食物,可抑制体内自由基的产生,防止细胞病变,并且富含柠檬酸与苹果酸,能清热解毒、保肝利尿,对改善宿醉十分有效。 柠檬 柠檬含有「黄酮★」,可杀灭多种病原菌,并且富含柠檬酸及柠檬油精,有助于增加肝脏的酵素含量,加速分解致癌的化学物质,清除积存于肝脏内的杂质与毒素。 李子 现代中医认为李子具有清肝、生津、利尿等功效,有助于改善津少易渴、小便不利、食欲不振、肝硬化腹水、酒精中毒等症。 解酒毒水果 西瓜