燕秦纳米科技铁基非晶

产品名称: 中高频开关电源变压器用环形、矩形磁芯 产品型号: YN-fcr

相关分类: 铁 基 非 晶 磁 芯

详细说明:

中高频开关电源变压器用环形、矩形磁芯

性能特点:

用铁基非晶或纳米晶带材制造,具有高饱和磁感、高磁导率、低损耗,可大大减轻设备重量、缩小体积、提高效率,而且具有极好的温度稳定性。

适用范围:

各种中频变压器,如航空变压器、铁路控制系统变压器、机械零件淬火设备变压器、激光电源变压器等,使用频率从400Hz到30kHz。

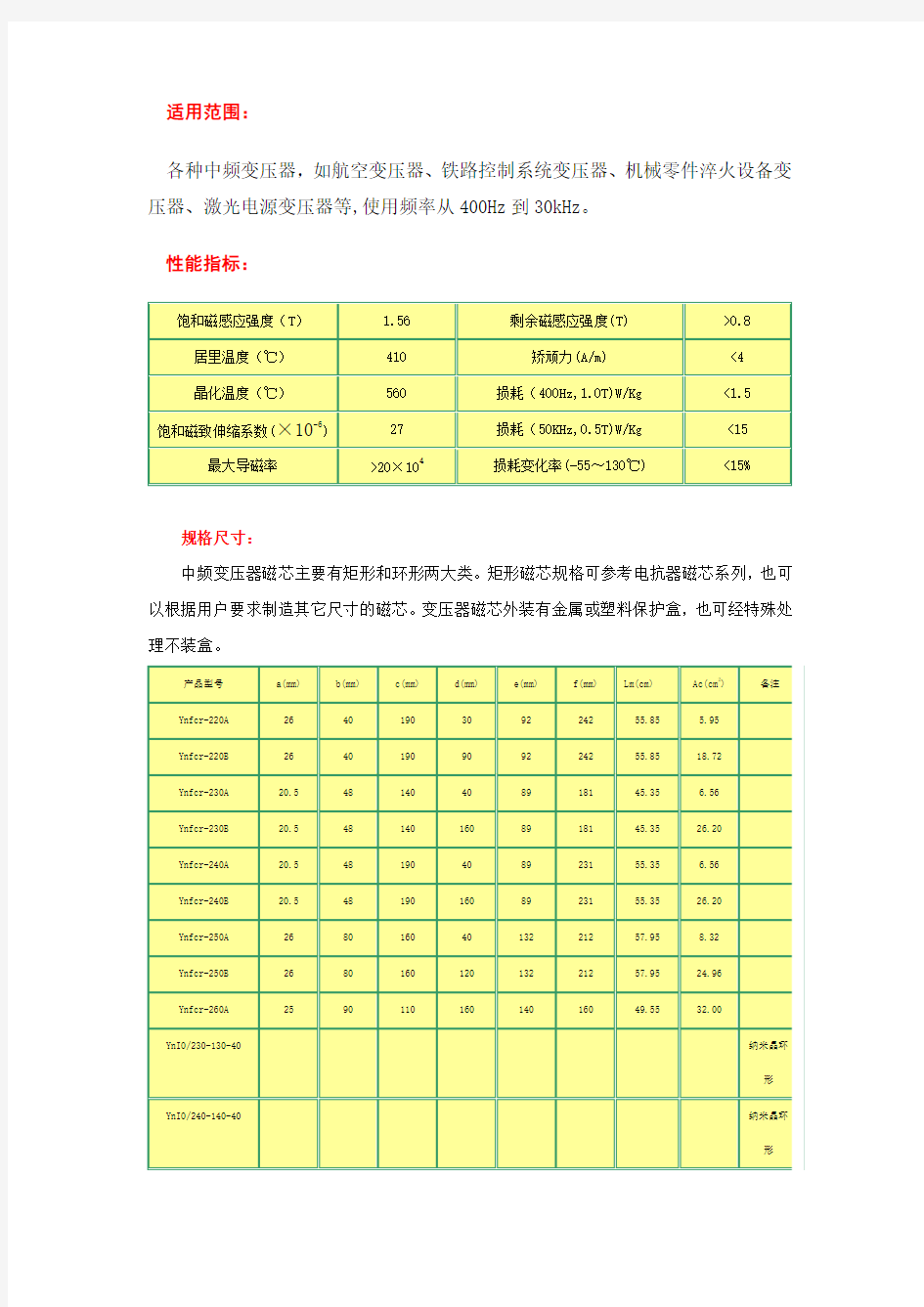

性能指标:

规格尺寸:

中频变压器磁芯主要有矩形和环形两大类。矩形磁芯规格可参考电抗器磁芯系列,也可以根据用户要求制造其它尺寸的磁芯。变压器磁芯外装有金属或塑料保护盒,也可经特殊处理不装盒。

注:上表是本公司功率变压器磁芯的标准型号;本公司可以根据客户要求制造其他规格铁芯。

产品名

称: 铁基非晶磁芯性能介绍

产品型

号:

相关分

类:

铁 基 非 晶 磁 芯

详细说明:

□铁基非晶磁芯性能介绍

性能特点:由铁基非晶带材制造,采用真空浸漆工艺。具有高饱和磁感应强度,较低的铁损和矫顽力,与硅钢相比具有更好的软磁性能,是一种绿色环保型的高效节能磁材料。

主要用于替代硅钢片,作为各种形式、不同功率的工频变压器磁芯、中频变压器磁芯,工作频率从50Hz 到10KHz ;作为大功率开关电源电抗器铁芯材料,使用频率可达50KHz 。

具体可用于:

●中高频加热电源

●逆变式电焊机变压器

●不间断电源装置

●功率变压器

●开关电源变压器

●高频输出滤波电感

●大功率开关电源电抗器

●大功率非晶电感器

●高能加速器用等多个领域。

物理性能:

饱和磁感应强度Bs 1.56T硬度Hv960kg/mm2居里温度410 o C密度d7.18g/cm3

晶化温度535 o C电阻率130μΩ-cm 饱和磁致伸缩系数27×10-6

铁基非晶合金与冷轧硅钢片的特性对比:

配电变压器非晶磁芯与硅钢磁芯典型性能的比较:

非晶纳米晶软磁材料

非晶/纳米晶软磁材料 一.应用领域 非晶态软磁合金材料为20世纪70年代问世的一种新型材料,因具有铁芯损 耗小、电阻率高、频率特性好、磁感应强度高、抗腐蚀性强等优点,引起了人们 的极大重视,被誉为21世纪新型绿色节能材料。其技术特点为:采用超急冷凝 固技术使合金钢液到薄带材料一次成型;采用纳米技术,制成介于巨观和微观之 间的纳米态(10-20nm)软磁物质。非晶、纳米晶合金的优异软磁特性都来自于其 特殊的组织结构,非晶合金中没有晶粒和晶界,易于磁化;纳米晶合金的晶粒尺 寸小于磁交换作用长度,导致平均磁晶各向异性很小,并且通过调整成分,可以 使其磁致伸缩趋近于零。【表1】列出了非晶/纳米晶软磁材料的典型性能及主要 应用领域。 材料铁基非晶铁镍基非晶钴基非晶铁基纳米晶饱和磁感(T) 1.56 0.77 0.6-0.8 1.25 矫顽力(A/m) <4 <2 <2 <2 Br/Bs -- -- >0.96 0.94 最大磁导率45×104>200,000 >200,000 >200,000 铁损(W/kg) P50Hz,1.3T <0.2 P20KHz,0.5T<90 P20KHz,0.5T<30 P20KHz,0.5T<30 磁致伸缩系数27×10-615×10-6<1×10-6<2×10-6居礼温度(℃) 415 360 >300 560 电阻率(mW-cm) 130 130 130 80 应用领域 配电变压器 中频变压器 功率因子校正器 磁屏蔽 防盗标签 磁放大器 高频变压器 扼流圈 脉冲变压器 饱和电抗器 磁放大器 高频变压器 扼流圈 脉冲变压器 饱和电抗器 互感器

非晶合金、纳米晶薄带项目

非晶合金、纳米晶薄带项目可行性研究报告

第一章项目概况 第一节基本情况 一、项目名称:非晶合金、纳米晶薄带生产 二、承办单位:****有限公司 三、企业性质:有限责任公司 四、企业法人:***** 五、项目建设地点:******* 第二节项目产品描述 非晶合金薄带是70年代问世的一种新型软磁材料,它采用先进的速凝固技术,把熔化的钢液以1×106℃/S的冷却速度直接冷却成厚度仅为20um—40um的金属薄带,与传统金属带材生产工艺相比,节省了五~六道工序。生产过程节能,无污染排放。由于采取了超急冷却技术,带材中原子排列组合上具有短程有序,长程无序特点的非晶合金组织。该合金具有许多独特性能特点:如优异的磁性,耐蚀性,耐磨性,高硬度,高电阻率等,被人们称为二十一世纪最新的绿色环保软磁材料。 该材料的应用范围广阔,可替代传统的硅钢,铁氧体和坡莫合金等软磁材料,用该材料作为铁芯主要用材并制造的非晶合金配电变压器,与用硅钢片作为铁芯的配电变压器比对,具有很好的节能效果。其比对效果见下表:

由上表可见,平均空载损耗降低70%~80%,其节能效果显著. 第三节项目背景 目前,全球只有日立金属大规模生产非晶合金带材。日立金属的非晶合金带材的产能,于07年扩张至5.2万吨后,理论上,也只能生产出3058万kV A非晶合金变压器,以上产量与我国目前每年约2.4亿kV A配电变压器的需求量相距甚远。而我国的非晶合金带材主要依赖于进口,因此,非晶合金带材的供给,成为我国大规模推广应用非晶合金变压器的最大障碍。 我国非晶合金变压器的研制工作始于“七五”,掌握非晶合金变压器生产技术的企业较多。国家80年代科技攻关课题中,将“非晶合金铁芯配电变压器研制”作为重点课题。1986年5月,上海钢铁研究所与宁波变压器厂合作,用该所研制的非晶合金带材试制出国内第一台单相3kV A非晶合金变压器。目前,除上海置信电气以外,我国其它知名变压器生产企业,如顺特电气、江苏华鹏、特变电工、杭州钱江电器集团、天威保变、西变等厂家均掌握了非晶合金变压器的生产技术。但是,由于非晶合金带材的供应依赖于进口,加之受到带材出口国的制约和价格上涨的因素影响,实际上以上厂家的非晶合金变压器均未大规模生产。铁芯及变压器的生产技术并不是制约我国推广非晶合金变压器的关键性因素,如原材料供应问题得到缓和,变压器生产厂家要扩大非晶合金变压器产能易如反掌,只有非晶合金带材生产的国产化才能促成非晶合金变压器规模化生产的飞跃。目前,日立金属

非晶和纳米晶合金的比较

铁基非晶合金在工频和中频领域,正在和硅钢竞争。铁基非晶合金和硅钢相比,有以下优缺点。 1)铁基非晶合金的饱和磁通密度Bs比硅钢低 但是,在同样的Bm下,铁基非晶合金的损耗比0.23mm厚的3%硅钢小。一般人认为损耗小的原因是铁基非晶合金带材厚度薄,电阻率高。这只是一个方面,更主要的原因是铁基非晶合金是非晶态,原子排列是随机的,不存在原子定向排列产生的磁晶各向异性,也不存在产生局部变形和成分偏移的晶粒边界。因此,妨碍畴壁运动和磁矩转动的能量壁垒非常小,具有前所未有的软磁性,所以磁导率高,矫顽力小,损耗低。 2)铁基非晶合金磁芯填充系数为0.84~0.86 3)铁基非晶合金磁芯的工作磁通密度 1.35T~1.40T,硅钢为1.6T~1.7T。铁基非晶合金工频变压器的重量是硅钢工频变压器的重量的130%左右。但是,即使重量重,对同样容量的工频变压器,磁芯采用铁基非晶合金的损耗,比采用硅钢的要低70%~80%。 4)考虑损耗,总的评估价为89% 假定工频变压器的负载损耗(铜损)都一样,负载率也都是50%。那么,要使硅钢工频变压器的铁损和铁基非晶合金工频变压器的一样,则硅钢变压器的重量是铁基非晶合金变压器的1?8倍。因此,国内一般人所认同的抛开变压器的损耗水平,笼统地谈论铁基非晶合金工频变压器的重量、成本和价格,是硅钢工频变压器的130%~150%,并不符合市场要求的性能价格比原则。国外提 出两种比较的方法,一种是在同样损耗的条件下,求出两种工频变压器所用的铜铁材料重量和价格,进行比较。另一种方法是对铁基非晶合金工频变压器的损耗降低瓦数,折合成货币进行补偿。每瓦空载损耗折合成5~11美元,相当于人民币42~92元。每瓦负载损耗折合成0.7~1.0美元,相当于人民币6~8.3元。例如一个50Hz,5kVA单相变压器用硅钢磁芯,报价为1700元/台;空载损耗28W,按60元人民币/W计,为1680元;负载损耗110W,按8元人民币/W计,为880元;则,总的评估价为4260元/台。用铁基非晶合金磁芯,报价为2500元/台;空载损耗6W,折合成人民币360元;负载损耗110W,折合成人民币880元,总的评估价为3740元/台。如果不考虑损耗,单计算报价,5kVA铁基非晶合金工 频变压器为硅钢工频变压器的147%。如果考虑损耗,总的评估价为89%。 5)铁基非晶合金抗电源波形畸变能力比硅钢强 现在测试工频电源变压器磁芯材料损耗,是在畸变小于2%的正弦波电压下进行的。而实际的工频电网畸变为5%。在这种情况下,铁基非晶合金损耗增加到106%,硅钢损耗增加到123%。如果在高次谐波大,畸变为75%的条件下(例如工频整流变压器),铁基非晶合金损耗增加到160%,硅钢损耗增加到300%以上。说明铁基非晶合金抗电源波形畸变能力比硅钢强。 6)铁基非晶合金的磁致伸缩系数大 是硅钢的3~5倍。因此,铁基非晶合金工频变压器的噪声为硅钢工频变压器噪声的120%,要大3~5dB。

铁基非晶及纳米晶合金纤维的研制

*电子科技大学青年科技基金重点项目 铁基非晶及纳米晶合金纤维的研制 * 李 强,梁迪飞,鄢 波,邓龙江 (电子科技大学微电子与固体电子学院,成都610054) 摘要 通过自主开发的熔融快淬炉制备出了铁基非晶合金纤维,研究了制备工艺参数对纤维几何尺寸、微观形貌的影响,结果表明:转轮线速度、线圈功率(熔体温度)及气氛等对其微观形貌和几何尺寸的影响较大,通过调整优化 工艺参数可稳定地制备直径为10~40μm 可调的非晶磁性纤维。通过适当热处理可得到双相纳米晶磁性合金纤维。 关键词 铁基非晶合金 非晶合金纤维 熔融快淬 The Fabrication of Fe -base Amorphous and Nanocrystalline Alloy Microwires LI Qiang ,LIANG Difei ,YAN Bo ,DENG Long jiang (Scho ol of M ic roelect ronic and Solid -state Electro nics ,U ES T C ,Chengdu 610054) A bstract T he microw ires o f Fe -base amo rphous alloy hav e been fabrica ted with the equipment deve loped by us.T he rela tionships between the fabrica tion pr ocess and micr owire dimensions ,mor pho log y have also been inv estiga -ted.A s a re sult ,the main facto r s im pact the micro wire dimensions ,mor pho log y are the w heel velocity ,pow er of the lo op (temperature o f the melting )and ambience.T he diameter s o f the micro wires could be within 10~40μm.By sub -sequent annealing ,nanocry stralline micr owire s can be obtained. Key words F e -ba se amo rpho us alloy ,amo rphous a llo y microw ir es ,melt quench 0 前言 自1988年Yoshizawa 等[1,2]首次报道具有优异软磁性能的 Finemet 型F e 基合金以来,对非晶及纳米晶合金材料的研究和应用越来越广,但多为对粉体和薄带的研究,而对于非晶及纳米晶合金纤维的制备和特性的研究,特别是国内在这方面的研究则相对更少。 近几年国内外所研究的非晶合金纤维一般多采用玻璃包覆熔纺法制备[3],它是根据液态玻璃粘度高易于制成纤维的原理,把金属棒插入玻璃管中作原料,在其下端设置一个高频感应线圈,原料通过感应线圈被逐渐加热熔化,熔化了的玻璃包覆着液态金属经急速冷却后制得圆而长的细丝。金属纤维的直径为1~100μm ,表面约有500~2000nm 厚的微细多晶层。由于玻璃的导热性较差,所以不管用何种冷却介质都会影响熔融合金的冷却速度,故此法只适用于临界冷却速率较低的非晶合金纤维的制备。 另外一种方法是熔融快淬法[4,5],其基本原理是:熔融态合金液面接触到高速旋转的尖锐的高导热轮缘,快速固化形成完全非晶的合金纤维,通过剥离装置使之脱离轮缘。由于此法大大提高了冷却速率,所以可快淬具有较高熔点的材料,如铁基材料等,而且所制备的非晶纤维具有很好的表面光洁度和粗细均匀度。本文即采用此方法制备非晶纤维样品。 1 实验 1.1 试验方法及样品制备 使用的试验设备如图1所示。在可密闭的箱体中,利用高频感应线圈将耐热石英玻璃管中成分为F eCuN bSiB 的合金块材熔化。熔化后的合金由于表面张力的原因而呈馒头状凸起,利用进料装置使石英管内熔融合金液体在石英棒塞的挤压下平稳缓慢上升,使其液面与高速旋转的通有冷却水的铜轮的辊面接触,接触后液态金属即被快淬甩出。设置适当的进料速度、高频感应线圈功率(即熔融合金的温度)及铜轮线速度即可制备出粗细均匀、直径可控制在10~40μm 范围内的铁基非晶合金磁性纤维。 图1 试验设备简图 由于冷却的铜轮侧周为呈一定角度的尖锐轮缘(如图2所示),熔融合金因其表面附着力而立即被旋转的铜轮辊面尖角抽出,经铜轮以105~106℃/s 快淬后即呈纤维状,并在离心力和

铁基非晶软磁合金及其晶化

第22卷第6期南 京 理 工 大 学 学 报Vol.22N o.6 1998年12月Journal of Nanj ing University of Science and Technology Dec.1998铁基非晶软磁合金及其晶化a 沈桂娣X 李建平 周传伟 杨 锋 (南京理工大学材料科学与工程系,南京210094) 摘要 用差热分析、X射线衍射、冲击法等方法研究了铁基非晶Fe72.5 Cu1Nb2V2Si13.5B9合金及其经不同温度退火处理后材料的结构和磁性。结果表明, 合金经350℃退火,结构短程有序范围扩大,材料磁化比非晶合金容易;经520~ 560℃退火,A-Fe(Si)晶粒析出,得到微晶结构并具有优良的软磁性能,例如相对初 始磁导率L i≥4.7×104,矫顽力H c≤1.4A/m;在620℃以上退火,第二相Fe x B y析 出,材料磁化困难,软磁性能恶化。 关键词 金属玻璃,晶化,微晶,磁性;软磁材料 分类号 TG139.8 铁基非晶软磁合金经过适当温度退火得到的微晶软磁合金是综合性能优良的软磁材料。因而近年来围绕其成份、热处理、结构及磁性已有不少研究工作[1~4]。本文对非晶Fe72.5 Cu1Nb2V2Si13.5B9合金及其晶化过程中结构和性能的变化进行了研究。 1 试验方法 研究用的非晶Fe72.5Cu1Nb2V2Si13.5B9条带宽9mm、厚0.023mm。用差热分析技术研究合金在加热过程中变化,以确定退火温度。把条带绕制成内径18m m,外径24m m的环形试样,在高纯氮气保护下退火,温度为350~750℃,保温0.5h后炉冷,控温精度为±5℃,用冲击法测量磁性,在磁场强度H为0.08A/m条件下测定初始磁导率。用电位差计法测电阻率。用X射线衍射CuK A射线测定材料结构。 2 试验结果与讨论 原始条带的X射线衍射图示于图1(a),结构为非晶态。差热分析曲线示于图2。以20℃/ min速率加热,在520~620℃、680~740℃出现2个放热峰,由此确定退火温度。 2.1 退火温度对材料结构的影响 经不同温度退火处理后合金的X射线衍射图示于图1(b)、(c)。由图可见,经过350℃处a 本文于1997年11月8日收到 X沈桂娣 女 58岁 副教授

非晶纳米晶

机械合金化制备纳米晶与非晶 Al-Pb 系粉末 摘要:采用 X 射线衍射(XRD)、透射电镜(TEM)研究了球料比为 8:1、转速 280 r/min 和球料比为 25:1、转速 450r/min 条件下经不同球磨时间后混合粉末的相变、晶粒大小和微观形貌等。结果表明:通过机械合金化可以制备出Al-15%Pb-4%Si-1%Sn-1.5%Cu 纳米晶粉末,而且球磨导致了合金粉体非晶化,在球磨过程中混合粉体首先细化、合金化和纳米晶化,然后部分纳米晶转变为非晶;在机械合金化过程中球料比越大、转速越高,即给球磨系统供给的能量越大,则混合粉末获得纳米晶的时间越短;基于多层非晶化模型讨论了ΔH mix≈1.34 的情况下 Al-Pb 非晶形成的机制,指出在机械合金化过程中 Al-Pb 非晶形成并非需要ΔH mix<<0,其非晶化驱动力主要由浓度梯度提供。 1 前言 Al-Pb 系轴瓦合金比 Al-Sn 系轴瓦合金更容易在摩擦表面形成铅自润滑膜,表面性能更优越,且 Pb 的价格仅为 Sn 的 1/10~1/20;同时铝基轴瓦材料的疲劳强度约为巴氏合金的两倍,具有质轻、高导热性、高耐腐蚀性和良好的摩擦磨损性能等特点。因此 Al-Pb 系合金被认为是具有前途的轴瓦材料之一,研究开发新型的 Al-Pb 系耐磨合金具有重要的技术意义和经济意义。 但由于 Al 与 Pb 在室温不互溶,而且在高温也存在较宽的固溶间隙,同时 Al 与 Pb 之间较大的密度差异以及凝固点的差异,导致了用常规方法难以制备出Pb 粒子细小均匀弥散分布在 Al 基体上的 Al-Pb 轴瓦合金。而通过机械合金化可制备出 Pb 粒子细小均匀弥散分布的 Al-Pb 轴瓦合金[1]。 研究表明[2~4]:在 Al-Pb 二元合金中添加一定量的其它组元,可以进一步提高合金的性能,使其抗摩擦磨损性能优于纯二组元的 Al-Pb 合金。例如,在 Al-Pb二元合金中加入少量的Sn 可以提高 Pb 相的抗腐蚀性能;Cu 可以提高基体的强度;Si 可以提高 Al-Pb 合金 的磨损抗力和提高基体强度。因此,研究多组元 Al-Pb系合金对于研制高性能轴瓦材料具有重要意义。本实验将对 Al-Pb-Si-Sn-Cu 系混合粉末的机械合金化过程进行研究,并采用多层复合非晶模型对该系统形成非晶的机理进行研究。 2 实验方法 将纯度(质量分数)为 99.0%Al,99.9%Pb,99.9%Si,99.7%Cu,99.9%Sn,尺寸为 0.074 mm 的原始粉末按Al-15%Pb-4%Si-1%Sn-1.5%Cu( 质量分数,下同 ) 混合,并加入 1%的过程控制剂硬脂酸(PCA),在搅拌式高能球磨机中进行球磨,球罐为不锈钢。采用直径为 6 mm 的 GCr15 轴承钢球做研磨球,球磨的装填系数为 0.5,球磨过程始终在氩气保护和循环水冷却的条件下进行。球料比和球磨转速选用两种参数:球料比 25:1,球磨转速 450 r/min;球料比 8:1,球磨转速 280 r/min。 采用 Rigaku D/max-3C 型 X 射线衍射仪对混合粉末的组织结构和晶粒尺寸进行分析,采用CuKα辐射,并根据XRD 的半高宽计算出晶粒的大小。其计算公式为[5]: θ λ θsin ε Bcos+ .0 =d,其中 d 为晶粒尺寸,单位 nm;ε为晶格畸变量;λ为 4 94 / 衍射波长;其值λ=0.1540598 nm;B 为扣除非球磨因素(例如仪器、测量条件、原始粉末的畸变等)引起宽化后的值,用Warren 法计算:2S2M2B = B?B,其中 BS为原始粉末衍射峰半高宽值,BM为球磨粉末相应峰的半高宽值。采用 JEM-200CX 型透射电镜(TEM)分析了微观结构形貌,相机常数为 1.62 mm·nm。 3 分析与讨论 3.1 球磨粉末的 XRD 分析 图 1 是 Al-15Pb-4Si-1Sn-1.5Cu 混合粉末在不同球磨工艺和经不同球磨时间后的 X 射线

铁基非晶合金

铁基非晶合金是由80%Fe,20%SiB 类金属元素所构成,它具有高饱和磁感应强度(1.56T ),铁基非晶合金的磁导率、激磁电流和铁损等各方面都优于硅钢片,特别是铁损低(为硅钢片的1/3-1/5),代替硅钢做配电变压器可节能60-70%。铁基非晶合金的带材厚度为0.03mm 左右。 一、 应用领域: 主要用于替代硅钢片,作为各种形式、不同功率的工频配电 变压器、中频变压器铁芯,工作频率从50Hz 到10KHz ;作为大功率开关电源电抗器铁芯材料,使用频率可达50KHz 。 二、 性能特点: 非晶电抗器铁芯 在非晶合金中具有最高的饱和磁感应强度-缩小器件体积 低矫顽-提高器件效率 低铁损-减小器件温升 可变的磁导率-通过不同的铁芯热处理工艺来满足不同应用要求 良好的稳定性-可在 130℃ 长时间工作 非晶变压器铁芯 三、 典型物理性能: 四、 规格可根据客户需求定制。 饱和磁感应强度 Bs(T) 1.56 硬度 (kg/mm 2 ) 960 居里温度 T(℃) 415 密度 ( g/cm 3) 7.18 晶化温度 T(℃) 535 电阻率(μΩ.cm) 130 饱和磁致伸缩系数(×10 -6 ) 27 ---- ---- 带宽(mm ) 带厚(mm ) 尺寸 误差范围 尺寸 误差范围 0.8~100 ±0.04 0.02~0.04 ±0.002

五、 新旧材料的性能对比 : 各种软磁材料的磁性能比较 表中可以很明显的看出铁基非晶合金和铁基纳米晶合金与传统硅钢片和铁氧体相比较,有着很大的性能优势,铁基非晶合金通过后期不同的热处理方式可以获得用户所期望的性能要求。而且这种新材料与坡莫合金相比,拥有了很大的价格上的优势。 性能指标 铁基非晶合金 硅钢 铁基纳米晶合金 铁氧体 坡莫合金 饱和磁感应强度Bs(T) 1.56 2.03 1.25 0.5 0.75 矫顽力Hc(A/m) <3 <30 >0.40 6 <1 最大磁导率 45 ×104 4 ×104 25 ×104 0.2 ×104 60×104 损耗P(W/kg) 50Hz 1.3T ,Pu<0.2 50Hz 1.7T, Pu=1.2 20KHz 0.2T, Pu<10 20KHz 0.2T, Pu=7.5 ---- 磁致伸缩系数(×10 -6 ) 20~30 10 2 4 2 电阻率(μΩ.cm) 130 45 80 106 56 密度(g/cm3) 7.18 7.65 7.25 ----- ---- 晶化温度T(℃) 535 ----- 510 ----- ---- 居里温度T(℃) 415 746 560 <200 200

非晶纳米晶带材

“非晶纳米晶”是对“原子抗菌技术”的简称,是由日本东北大学和北京航空航天大学基于航天应用共同研发的最新科研成果,是一种最新的航天抗菌材料技术。非晶纳米晶带材哪家好?您可以选择安徽华晶机械有限公司,下面小编为您简单介绍,希望给您带来一定程度上的帮助。 “非晶纳米晶”是对一种新型材料原子排列结构状态的描述,该状态的金属及合金的原子处于高能量的极限状态,其原子能够逸出表面,产生具有杀菌活性的高能量原子及原子团(这些原子团大小仅为普通细菌和真菌的十几万分之一),可迅速进入病菌细胞内核,破坏细菌的DNA结构、阻止其遗传物质的复制的模式达到杀菌和抑菌效果。经中国科学院理化技术研究所抗菌材料检测中心的检测报告显示,该类材料杀菌有效率高达99.9%,特有的原理、功效及片状构造突破了传统的药物杀菌范畴。

非晶纳米晶材料主要在航空航天领域使用,主要用作宇航员宇航服材料技术,用于应对外太空可能出现的各种不利环境,保护宇航员不受外界病菌侵害。 纳米晶材料由纳米级尺寸(1~10nm)的晶体所组成的材料。由于晶体极细,故晶界可占整个材料的50%或更多。其原子排列既不同于有序的结晶态,也不同于无序的非晶态(玻璃态)。其性能也不同于相同成分的晶体或非晶体。 安徽华晶机械有限公司位于安庆长江大桥经济开发区。是人民解放军第4812工厂全资子公司。公司经营以机械制造为主,拥有各类专业生产、检验试验设备94台(套),涉及铸造、橡胶制品、压力容器、制造等多个行业,主要从事非晶软磁设备、空压机及气源设备、橡胶件(含特种橡胶件)、餐余垃圾处理设备、铸件、机械加工等产品的研制、生产、经营和服务。

自成立以来,公司上下高度重视技术创新和产品结构升级工作,建立了以市场为导向,努力满足用户需求的产品研发体系。公司坚持以跨越发展的思想为指导,秉承敬业、高效、求实、创新的优良传统,继续依托军工技术和“中”牌品质,为广大新老客户提供更优良的产品和服务。

硅钢片铁芯、坡莫合金、非晶及纳米晶软磁合金

硅钢片铁芯、坡莫合金、非晶及纳米晶软磁合金 磁性材料 一. 磁性材料的基本特性 1. 磁性材料的磁化曲线 磁性材料是由铁磁性物质或亚铁磁性物质组成的,在外加磁场h 作用下,必有相应的磁化强度m 或磁感应强度b,它们随磁场强度h 的变化曲线称为磁化曲线(m~h或b~h曲线)。磁化曲线一般来说是非线性的,具有2个特点:磁饱和现象及磁滞现象。即当磁场强度h 足够大时,磁化强度m达到一个确定的饱和值ms,继续增大h,ms保持不变;以及当材料的m值达到饱和后,外磁场h降低为零时,m并不恢复为零,而是沿msmr曲线变化。材料的工作状态相当于m~h曲线或b~h曲线上的某一点,该点常称为工作点。 2. 软磁材料的常用磁性能参数 饱和磁感应强度bs:其大小取决于材料的成分,它所对应的物理状态是材料内部的磁化矢量整洁排列。 剩余磁感应强度br:是磁滞回线上的特征参数,h回到0时的b值。 矩形比:br∕bs 矫顽力hc:是表示材料磁化难易程度的量,取决于材料的成分及缺陷(杂质、应力等)。 磁导率μ:是磁滞回线上任何点所对应的b与h的比值,与器件工作状态密切相关。 初始磁导率μi、最大磁导率μm、微分磁导率μd、振幅磁导率μa、有效磁导率μe、脉冲磁导率μp。 居里温度tc:铁磁物质的磁化强度随温度升高而下降,达到某一温度时,自发磁化消失,转变为顺磁性,该临界温度为居里温度。它确定了磁性器件工作的上限温度。 损耗p:磁滞损耗ph及涡流损耗pe p = ph + pe = af + bf2+ c pe ∝f2 t2 / ,ρ 降低, 磁滞损耗ph的方法是降低矫顽力hc;降低涡流损耗pe 的方法是减薄磁性材料的厚度t 及提高材料的电阻率ρ。在自由静止空气中磁芯的损耗与磁芯的温升关系为: 总功率耗散(mw)/表面积(cm2) 3. 软磁材料的磁性参数与器件的电气参数之间的转换 在设计软磁器件时,首先要根据电路的要求确定器件的电压~电流特性。器件的电压~电流特性与磁芯的几何外形及磁化状态密切相关。设计者必须熟知材料的磁化过程并拿握材料的磁性参数与器件电气参数的转换关系。设计软磁器件通常包括三个步骤:正确选用磁性材料;合理确定磁芯的几何外形及尺寸;根据磁性参数要求,模拟磁芯的工作状态得到相应的电气参数。 二、软磁材料的发展及种类 1. 软磁材料的发展 软磁材料在工业中的应用始于19世纪末。随着电力工及电讯技术的兴起,开始使用低碳钢制造电机和变压器,在电话线路中的电感线圈的磁芯中使用了细小的铁粉、氧化铁、细铁丝等。到20世纪初,研制出了硅钢片代替低碳钢,提高了变压器的效率,降低了损耗。直至现在硅钢片在电力工业用软磁材料中仍居首位。到20年代,无线电技术的兴起,促进了高导磁材料的发展,出现了坡莫合金及坡莫合金磁粉芯等。从40年代到60年代,是科学技术飞速发展的时期,雷达、电视广播、集成电路的发明等,对软磁材料的要求也更高,生产出了软磁合金薄带及软磁铁氧体材料。进入70年代,随着电讯、自动控制、计算机等行业的发展,研制出了磁头用软磁合金,除了传统的晶态软磁合金外,又兴起了另一类材料—非晶

非晶超微晶(纳米晶)合金知识简介

非晶超微晶(纳米晶)合金知识简介 非晶超微晶(纳米晶)合金知识简介 铁基纳米晶合金是由铁元素为主,加入少量的Nb、Cu、Si、B元素所构成的合金经快速凝固工艺所形成的一种非晶态材料,这种非晶态材料经热处理后可获得直径为10-20纳米的微晶,弥散分布在非晶态的基体上,被称为超微晶或纳米晶材料. 纳米晶材料具有优异的综合磁性能:高饱和磁感(1.2T)、高初始磁导率(8万)、低Hc(0.32A/M), 高磁感下的高频损耗低(P0.5T/20kHz=30W/kg),电阻率为80 微欧厘米,比坡莫合金(50-60微欧厘米)高,经纵向或横向磁场处理,可得到高Br(0.9)或低Br值(1000Gs). 是目前市场上综合性能最好的材料;适用频率范围:50Hz-100kHz,最佳频率范围:20kHz-50kHz.广泛应用于大功率开关电源、逆变电源、磁放大器、高频变压器、高频变换器、高频扼流圈铁芯、互感器铁芯、漏电保护开关、共模电感铁芯.等. 非晶合金的特点及分类 非晶合金是一种导磁性能突出的材料,采用快速急冷凝固生产工艺,其物理状态表现为金属原子呈无序非晶体排列,它与硅钢的晶体结构完全不同,更利于被磁化和去磁。典型的非晶态合金含80%的铁,而其它成份是硼和硅。非晶合金材有下列特点:(1)非晶合金铁芯片厚度极薄,只有20至30um,填充系数较低,约为0.82。(2)非晶合金铁芯饱和磁密低。(3)非晶合金的硬度是硅钢片的5倍。(4)非晶合金铁芯材料对机械应力非常敏感,无论是张引力还是弯曲应力都会影响其磁性能。(5)非晶合金的磁致伸缩程度比硅钢片高约10%,而且不宜过度夹紧。非晶合金具有的高饱和磁感应强度、低损耗(相当于硅钢片的1/3~1/5)、低矫顽力、低激磁电流、良好的温度稳定性等特点。 非晶合金可以从化学成分上划分成以下几类: (1)铁基非晶合金(Fe-based amorphous alloys) 铁基非晶合金是由80%Fe及20%Si,B类金属元素所构成,它具有高饱和磁感应强度(1.54T),铁基非晶合金与硅钢的损耗比较:磁导率、激磁电流和铁损等各方面都优于硅钢片的特点,特别是铁损低(为取向硅钢片的1/3-1/5),代替硅钢做配电变压器可节能60-70%。铁基非晶合金的带材厚度为0.03mm左右,广泛应用于配电变压器、大功率开关电源、脉冲变压器、磁放大器、中频变压器及逆变器铁芯,适合于10kHz 以下频率使用。 (2)铁镍基、钴基非晶合金(Fe-Ni based-amorphous alloy) 铁镍基非晶合金是由40%Ni、40%Fe及20%类金属元素所构成,它具有中等饱和磁感应强度〔0.8T〕、较高的初始磁导率和很高的最大磁导率以及高的机械强度和优良的韧性。在中、低频率下具有低的铁损。空气中热处理不发生氧化,经磁场退火后可得到很好的矩形回线。价格比1J79便宜30-50%。铁镍基非晶合金的应用范围与中镍坡莫合金相对应,但低铁损和高的机械强度远比晶态合金优越;代替1J79,广泛用于漏电开关、精密电流互感器铁芯、磁屏蔽等。 (3) 铁基纳米晶合金(Nanocrystalline alloy) 铁基纳米晶合金是由铁元素为主,加入少量的Nb、Cu、Si、B元素所构成的合金经快速凝固工艺所形成的一种非晶态材料,纳米晶材料具有优异的综合磁性能:高饱和磁感(1.2T)、高初始磁导率(8×104)、低Hc(0.32A/M),高磁感下的高频损耗低(P0.5T/20kHz=30W/kg),电阻率为80μΩ/cm,比坡莫合金(50-60μΩ/cm)高,经纵向或横向磁场处理,可得到高Br(0.9)或低Br值(1000Gs)。是目前市场上综合性能最好的材料;适用频率范围:50Hz-100kHz,最佳频率范围:20kHz-50kHz 与传统材料的比较

非晶合金的特点、分类、应用、可行性分析

非晶纳米晶软磁合金及其应用 Amorphous and nanocrystalline soft magnetic alloys and its application 陈文智 1 非晶合金的特点 由于非晶合金的无序结构,使其具有一些独特的性质: 高强韧性:明显高于传统的钢铁材料,可以作复合增强材料,如钓鱼杆等。国外已经把块状非晶合金应用于高尔夫球击球拍头和微型齿轮。非晶合金丝材可用在结构零件中,起强化作用。 优良的磁性:与传统的金属磁性材料相比,由于非晶合金原子排列无序,没有晶体的各向异性,而且电阻率高,因此具有高的磁导率、低的损耗,是优良的软磁材料,代替硅钢、坡莫合金和铁氧体等作为变压器铁心、互感器、传感器等,可以大大提高变压器效率、缩小体积、减轻重量、降低能耗。非晶合金的磁性能实际上是迄今为止非晶合金最主要的应用领域,下面还将详细介绍。 简单的制造工艺:以传统的薄钢板为例,从炼钢、浇铸、钢锭开坯、初轧、退火、热轧、退火、酸洗、精轧、剪切到薄板成品,需要若干工艺环节、数十道工序。由于环节多,工艺繁杂,传统的钢铁企业都是耗能大户和污染大户,有"水老虎"和"电老虎"之称。而非晶合金的制造是在炼钢之后直接喷带,只需一步就制造出了薄带成品,工艺大大简化,节约了大量宝贵的能源,同时无污染物排放,对环境保护非常有利。正是由于非晶合金制造过程节能,同时它的磁性能优良,降低变压器使用过程中的损耗,因此被称为绿色材料和二十一世纪的材料。 2 非晶合金的分类 磁性非晶合金可以从化学成分上划分成以下几大类: 铁基非晶合金:主要元素是铁、硅、硼、碳、磷等。它们的特点是磁性强(饱和磁感应强度可达1.4T-1.7T)、软磁性能优于硅钢片,价格便宜,最适合替代硅钢片,作为中低频变压器和电感器铁心(一般在15千赫兹以下)。 铁镍基非晶合金:主要由铁、镍、硅、硼、磷等组成,它们的磁性比较弱(饱和磁感应强度大约为1T以下),价格较贵,但导磁率比较高,可以代替硅钢片

非晶纳米晶合金材料的工艺技术、产业化和应用

非晶纳米晶合金材料的工艺技术、产业化和应用 自从1960年Duwez教授等人发明液态金属快淬技术制取Au-Si非晶合金和1966年发明Fe-P-C 非晶软磁合金以来,美国、日本、德国、前苏联和中国等相继开展了非晶合金的研究工作,并在20世纪70~80年代形成非晶合金研究开发的第一次热潮。由于非晶合金制备工艺简单独特、材料性能优异等显著优点,应用范围不断扩大,四十多年来一直是冶金和材料领域的研究热点之一。尤其在1988年日本Yashizawa教授等人在非晶化的基础上发明了纳米晶合金,从而开创了软磁材料的新纪元,大大促进了非晶材料制备设备、工艺技术的发展和材料开发应用,推动了非晶纳米晶产业的发展[1~3, 8]。 目前,利用快淬金属工艺技术制备的非晶材料已被广泛地应用于工业领域,除我们熟悉的磁性材料外,还有非晶钎焊材料、非晶催化材料、磁敏及传感器材料等;应用的材料形态有带材、丝材、粉末及薄膜等。现代科学技术的发展,也大大促进了非晶纳米晶产业的发展,不仅提高了非晶合金制带设备和工艺技术水平,使其生产设备和技术更加自动化、现代化,保证了产品的质量,提高了产品的技术含量,从而满足现代电子技术发展的需要,而且也促进了新技术新材料研究、开发、应用[1~9]。 1 国外非晶纳米晶产业概况 美国曾是世界上最大的非晶材料制造商,Honeywell公司Metglas业务部(前身为Allied Signal公司),是非晶材料制造技术的平板流技术专利所有者,年生产能力3万吨以上,实际年产1~2万吨,带材生产实现自动控制和自动卷取。2003年被日本日立金属公司收购。Honeywell公司Metglas业务部拥要两个独资工厂:美国Conway非晶金属制带厂和印度Gurgaon电子铁芯元件厂,两个合资公司:日本非晶质金属公司(NAMCO)和上海汉威非晶金属公司(SHZAM)。在美国Conway非晶金属制带厂,有年产万吨级非晶带材生产线两条,主要生产Metglas2605SA-1,最大带材宽度为250mm,配有自动在线卷取设备及年产千吨级和百吨级非晶带材生产线各一条,主要生产电子材料、钎焊材料和新材料,最大带材宽度为220 mm 和100 mm,配有自动在线卷取设备[6, 7]。 日本主要有Hitachi(日立金属公司)和Toshiba(东芝公司)。Hitachi公司是利用快淬技术在非晶化基础上制备纳米晶软磁合金材料的发明者,2003年收购了Honeywell公司的非晶金属部分(Metglas业务部),今后将是世界上最大非晶纳米晶材料生产供应商,产品包括目前所有的市售商品,尤其以铁基纳米晶(Finemet)的系列化产品占据世界非晶纳米晶领域的重要地位,它拥有一条配有自动在线卷取设备的非晶带材生产线,年生产能力达百吨,最大宽度为150 mm。Toshiba公司主要生产Co基非晶产品,带材质量和性能居世界领先地位,尤其是磁放大器类产品,在市场上占有相当地位。带材生产实现自动化,最大宽度在100 mm 左右[7]。 德国的真空熔炼公司(VAC)通过购买非晶纳米晶软磁合金专利许可证的方式获得生产许可,主要生产用于电子产品的Co基非晶和Fe基纳米晶材料,并在专利基础上研制开发出不同用途的新型合金材料。也是非晶纳米晶材料重要制造商之一。带材实现自动化生产,非晶带材最大宽度为150mm[7]。 在俄罗斯(前苏联),主要开发一些Co基非晶合金产品,近几年同韩国的由由公司合作开发应用Co基产品,虽然生产规模不太大,但设备及自动化技术水平不低。 国外非晶合金的自动化生产线如图1所示[7]。

硅钢片铁芯、坡莫合金、非晶及纳米晶软磁合金

磁性材料地基本特性 . 磁性材料地磁化曲线 磁性材料是由铁磁性物质或亚铁磁性物质组成地,在外加磁场作用下,必有相应地磁化强度或磁感应强度,它们随磁场强度地变化曲线称为磁化曲线(~或~曲线).磁化曲线一般来说是非线性地,具有个特点:磁饱和现象及磁滞现象.即当磁场强度足够大时,磁化强度达到一个确定地饱和值,继续增大,保持不变;以及当材料地值达到饱和后,外磁场降低为零时,并不恢复为零,而是沿曲线变化.材料地工作状态相当于~曲线或~曲线上地某一点,该点常称为工作点. 文档来自于网络搜索 . 软磁材料地常用磁性能参数 饱和磁感应强度:其大小取决于材料地成分,它所对应地物理状态是材料内部地磁化矢量整齐排列. 剩余磁感应强度:是磁滞回线上地特征参数,回到时地值. 矩形比:∕ 矫顽力:是表示材料磁化难易程度地量,取决于材料地成分及缺陷(杂质、应力等). 磁导率μ:是磁滞回线上任何点所对应地与地比值,与器件工作状态密切相关. 初始磁导率μ、最大磁导率μ、微分磁导率μ、振幅磁导率μ、有效磁导率μ、脉冲磁导率μ. 居里温度:铁磁物质地磁化强度随温度升高而下降,达到某一温度时,自发磁化消失,转变为顺磁性,该临界温度为居里温度.它确定了磁性器件工作地上限温度. 文档来自于网络搜索 损耗:磁滞损耗及涡流损耗∝,ρ 降低,文档来自于网络搜索 磁滞损耗地方法是降低矫顽力;降低涡流损耗地方法是减薄磁性材料地厚度及提高材料地电阻率ρ.在自由静止空气中磁芯地损耗与磁芯地温升关系为:文档来自于网络搜索 总功率耗散()表面积() . 软磁材料地磁性参数与器件地电气参数之间地转换 在设计软磁器件时,首先要根据电路地要求确定器件地电压~电流特性.器件地电压~电流特性与磁芯地几何形状及磁化状态密切相关.设计者必须熟悉材料地磁化过程并拿握材料地磁性参数与器件电气参数地转换关系.设计软磁器件通常包括三个步骤:正确选用磁性材料;合理确定磁芯地几何形状及尺寸;根据磁性参数要求,模拟磁芯地工作状态得到相应地电气参数. 文档来自于网络搜索 二、软磁材料地发展及种类 . 软磁材料地发展 软磁材料在工业中地应用始于世纪末.随着电力工及电讯技术地兴起,开始使用低碳钢制造电机和变压器,在电话线路中地电感线圈地磁芯中使用了细小地铁粉、氧化铁、细铁丝等.到世纪初,研制出了硅钢片代替低碳钢,提高了变压器地效率,降低了损耗.直至现在硅钢片在电力工业用软磁材料中仍居首位.到年代,无线电技术地兴起,促进了高导磁材料地发展,出现了坡莫合金及坡莫合金磁粉芯等.从年代到年代,是科学技术飞速发展地时期,雷达、电视广播、集成电路地发明等,对软磁材料地要求也更高,生产出了软磁合金薄带及软磁铁氧体材料.进入年代,随着电讯、自动控制、计算机等行业地发展,研制出了磁头用软磁合金,除了传统地晶态软磁合金外,又兴起了另一类材料—非晶态软磁合金. 文档来自于网络搜索 . 常用软磁磁芯地种类 铁、钴、镍三种铁磁性元素是构成磁性材料地基本组元. 按(主要成分、磁性特点、结构特点)制品形态分类: () 粉芯类:磁粉芯,包括:铁粉芯、铁硅铝粉芯、高磁通量粉芯()、坡莫合金粉芯()、铁氧体磁芯文档来自于网络搜索 () 带绕铁芯:硅钢片、坡莫合金、非晶及纳米晶合金 三常用软磁磁芯地特点及应用 (一) 粉芯类 . 磁粉芯