PCB工艺审核规范

电路板审核要求

一、MARK点要求:

基准点用于锡膏印刷和元件贴片时的光学定位。根据基准点在PCB上的分别可分为拼板基准点、单元基准点、局部基准点。PCB上应至少有两个不对称的基准点

形状:要求Mark点标记为实心圆b

位置:有表面贴器件的PCB板四角必须至少有3个MARK点

1)Mark点位于电路板或组合板上的对角线相对位置且尽可能地距离分开。最好分布在最长对角线位置;

2)拼板时,每一单板的MARK点相对位置必须一样。不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称

边缘距离:Mark点(边缘)距离印制板边缘必须≥5.0mm[0.200"](机器夹持PCB最小间距要求),且必须在PCB板内而非在板边,并满足最小的Mark点空旷度要求。

空旷度要求:在Mark点标记周围,必须有一块没有其它电路特征或标记的空旷面积。空旷区圆半径r≥2R, R为MARK点半径,r达到3R时,机器识别效果更好。

二、根据加工工艺要求的PAD大小要求:

1、Chip元件焊盘设计

a 对称性——两端焊盘必须对称,才能保证熔融焊锡表面张力平衡。

b 焊盘间距——确保元件端头或引脚与焊盘恰当的搭

c 焊盘剩余尺寸——搭接后的剩余尺寸必须保证焊点能够形成弯月面。

d 焊盘宽度——应与元件端头或引脚的宽;[ G3_

e 表贴焊盘上不可过孔设计.

f表贴焊盘距离通孔有3MM安全距离.(例如,E79的变压器焊盘设计).

g 距离板边的器件要平行与板边,焊盘边缘距离板边保持3MM

h在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连. 焊盘两端走线均匀,焊盘与铜箔间以”米”字或”十”字形连接

i V-CUP周围的贴片器件与裂板方向保持平行,并与板边保持3mm间距

矩形片式元器件焊盘设计

a: 0805、1206矩形片式元器件焊盘设计原则

焊盘间距=元器件长度-2元器件焊端宽度-0.25

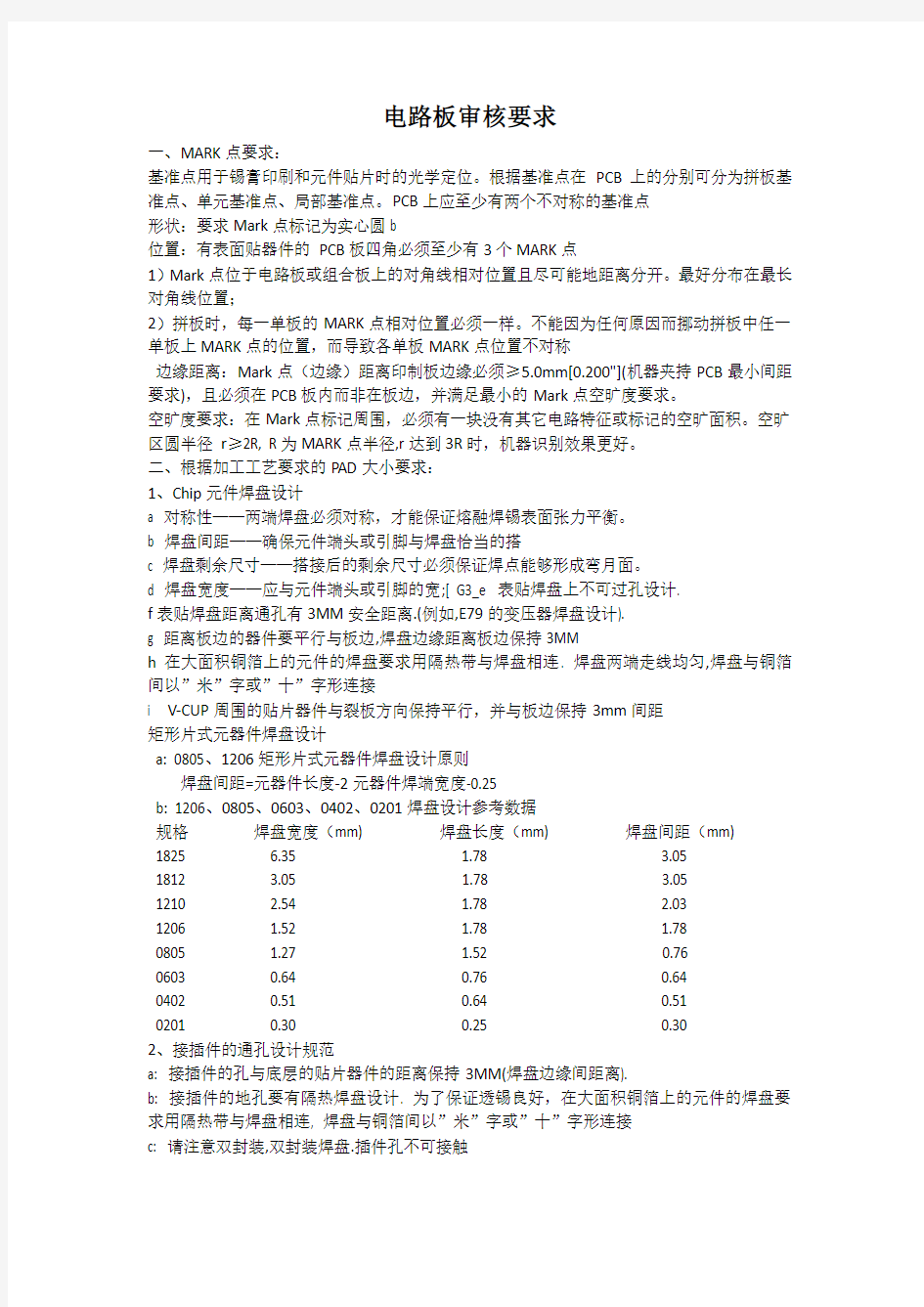

b: 1206、0805、0603、0402、0201焊盘设计参考数据

规格焊盘宽度(mm) 焊盘长度(mm) 焊盘间距(mm)

1825 6.35 1.78 3.05

1812 3.05 1.78 3.05

1210 2.54 1.78 2.03

1206 1.52 1.78 1.78

0805 1.27 1.52 0.76

0603 0.64 0.76 0.64

0402 0.51 0.64 0.51

0201 0.30 0.25 0.30

2、接插件的通孔设计规范

a: 接插件的孔与底层的贴片器件的距离保持3MM(焊盘边缘间距离).

b: 接插件的地孔要有隔热焊盘设计. 为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连, 焊盘与铜箔间以”米”字或”十”字形连接

c: 请注意双封装,双封装焊盘.插件孔不可接触

d: RJ45,RJ11底层引脚加防短路丝印.丝印大小宽度合适(根据PIN脚间距)

e: 插件元件每排引脚为较多,以焊盘排列方向平行于进板方向布置器件时,当相邻焊盘边缘间距为0.6mm--1.0mm时,采用椭圆形焊盘或加偷锡焊盘,另加防短路丝印.丝印大小宽度合适(根据PIN脚间距).

f: 插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径0.3-0.75MM),考虑公差可适当增加,确保透锡良好.

三、波峰焊接元件方向的确认

1、BOTTOM面表贴器件需过波峰时,应确定贴装阻容件与SOP的布局方向正确,SOP器件轴向需与波峰方向一致。

a SOT器件过波峰尽量满足最佳方向。过波峰方向

b 多个引脚在同一直线上的器件,象连接器、DIP封装器件、T220封装器件,布局时应使其轴线和波峰焊方向平行

c较轻的器件如二级管和1/4W电阻等,布局时应使其轴线和波峰焊方向垂直。这样能防止过波峰焊时因一端先焊接凝固而使器件产生浮高现象。

d片式全端子器件(电阻、电容)布局时应使其轴线和波峰焊方向垂直

e片式非全端子器件(钽电容、二极管)过波峰最佳时方向需满足轴向与进板方向平行

2、SOJ、PLCC、QFP等表贴器件不能过波峰焊。

3、过波峰焊的SOP之PIN间距大于1.0mm,片式元件在0603以上

电源口LAYOUT 时应注意

DIP 梅花状口孔

四、元器件的间距

需波峰焊加工的单板背面器件不形成阴影效应的安全距离已考虑波峰焊工艺的SMT器件距离要求如下

相同类型器件的封装尺寸与距离关系:

2、不同器件零件距离"L

2、BGA周围3mm内无器件为了保证可维修性,BGA器件周围需留有3mm禁布区,最佳为5mm禁布区。一般情况下BGA不允许放置背面(两次过回流焊的单板地第一次过过回流焊面);当背面有BGA器件时,不能在正面BGA 5mm禁布区的投影范围内布器件。

3、螺丝孔周边3MM的距离范围禁止布线,器件.

4、为了保证制成板过波峰焊或回流焊时,传送轨道的卡抓不碰到元件,元器件的外侧距板边距离应大于或等于5mm,若达不到要求,则PCB应加工艺边,器件与V—CUT的距离≧3mm。

五、丝印要求

1、所有元器件、安装孔、定位孔都有对应的丝印标号为了方便制成板的安装,所有元器件、安装孔、定位孔都有对应的丝印标号。丝印字符遵循从左至右、从下往上的原则丝印字符尽量遵循从左至右、从下往上的原则,对于电解电容、二极管等极性的器件在每个功能单元内尽量保持方向一致。

2、器件焊盘、需要搪锡的锡道上无丝印,器件位号不应被安装后器件所遮挡。(密度较高PCB 上不需作丝印的除个)为了保证器件的焊接可靠性,要求器件焊盘上无丝印;为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印;为了便于器件插装和维修,器件位号不应被安装后器件所遮挡;丝印不能压在导通孔、焊盘上,以免开阻焊窗时造成部分丝印丢失,丝印间距大于5mil。

3、有极性元器件其极性在丝印图上表示清楚,极性方向标记就易于辨认

4、有方向的接插件其方向在丝印上表示清楚

5、PCB板名、日期、版本号等制成板信息丝印位置应明确。PCB文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目

6、PCB上器件的标示符必须和BOM清单中的标示符号保持一