多相永磁无刷直流电动机系统设计与协调控制

2008年1月电工技术学报Vol.23 No.1 第23卷第1期TRANSACTIONS OF CHINA ELECTROTECHNICAL SOCIETY Jan. 2008

多相永磁无刷直流电动机系统设计

与协调控制

王晋周理兵马志云李朗如黄声华陶桂林

(华中科技大学电气与电子工程学院武汉 430074)

摘要为满足低压大功率传动系统的应用需求,提出了一种多相永磁无刷直流电动机系统设计方案。分析了系统各个组成部分的设计特点和功率主电路换相工作原理。系统包含多个功能单元,相辅相成,为此采用CAN总线技术解决各功能单元之间的通信和协调控制问题,并根据控

制系统结构和CAN总线的技术特点,探讨了提高数据通信可靠性的方法。利用Matlab/Simulink

对功率主电路的工作原理,特别是强迫换相所引起的电流和转矩波动等问题进行了深入的仿真分析,并借助仿真进行了系统性能预估和主电路的参数选择,在此基础上完成了实验样机的研制。

仿真和样机实验结果表明,该系统设计方案可行,所设计的多相永磁无刷直流电动机系统可为低压大功率传动系统设计提供参考。

关键词:永磁无刷直流电动机多相系统设计协调控制

中图分类号:TM351

System Design and Coordinated Control of a Multiphase

Permanent Magnet Brushless DC Motor

Wang Jin Zhou Libing Ma Zhiyun Li Langru Huang Shenghua Tao Guilin

(Huazhong University of Science and Technology Wuhan 430074 China)Abstract To satisfy the demand of drive system for low-voltage high-power applications, a system solution of a multiphase permanent magnet brushless DC motor(PMBDCM)is presented in this paper. The operation principle and the primary design characteristic of the system are analyzed. The controller area network(CAN)bus technology is adopted to solve the problem of coordinated control resulted from the multiphase configuration, and the methods to improve the reliability of data traffic are discussed. The system simulation model is established using Matlab/Simulink, and the simulation is carried out to predict the system performance and choose the appropriate circuit parameters. The sample is manufactured and the experiment is put in practice. The feasibility of the proposed system solution is validated by the experimental results. And it offers an alternative solution for low-voltage high-power drive applications.

Keywords:PMBDCM, multiphase, system design, coordinated control

1引言

在大功率电力牵引和舰船电力推进等系统中,电动机性能的高低直接影响着传动系统的整体性能。在电机的选型和新型特种电机的研发过程中发现,永磁电机有着比较大的性能优势,容易得到近期效果[1]。

永磁无刷直流电动机有着功率密度高、效率高、噪声低、调速性能好和可靠性高等优点,已经在各种中、小功率驱动和伺服控制等领域得到了广泛应用。在国外,大功率、高性能的永磁无刷直流电动机已经成功应用于多种大功率场合[1-4],而在国内,

收稿日期 2006-11-22 改稿日期 2007-02-09

54

电 工 技 术 学 报 2008年1月

对其研究也方兴未艾[5]。

为满足大容量、低转速、高可靠性和转矩波动小等特殊要求,推进电动机一般采用多极和多相结构[2-8]。多相永磁无刷直流电动机相对于三相电机,除可靠性高以外,还具有空间谐波低、转矩脉动小、效率高和成本较低等优点[6-8],

因此在舰船电力推进系统中有着良好的应用前景[1]。根据文献[8],多相结构有很多种,本文所研究的多相结构主要是指定子绕组采用若干套三相对称绕组,各套绕组在电气上相互隔离,每套绕组均由独立的功率主电路供电,每个功率主电路分别受控于一个驱动单元,各驱动单元除了控制对应的功率主电路给相应的绕组供电之外,相互之间以及与其他功能单元之间必须以适当的运行机制相互配合,才能充分发挥多相电机的性能,这样,在各功能单元之间就势必存在一个协调控制的问题。

本文首先介绍了多相永磁无刷直流电动机系统的构成,然后对各组成部分的设计特点以及功率主电路的工作原理等进行了详细论述,针对各功能单元之间的协调控制问题,提出了基于CAN 总线的通信系统架构,并探讨了提高通信准确度的措施。最后给出了系统仿真和样机实验结果,并进行了分析和讨论。

2 多相永磁无刷直流电动机的系统构成

2.1 系统构成

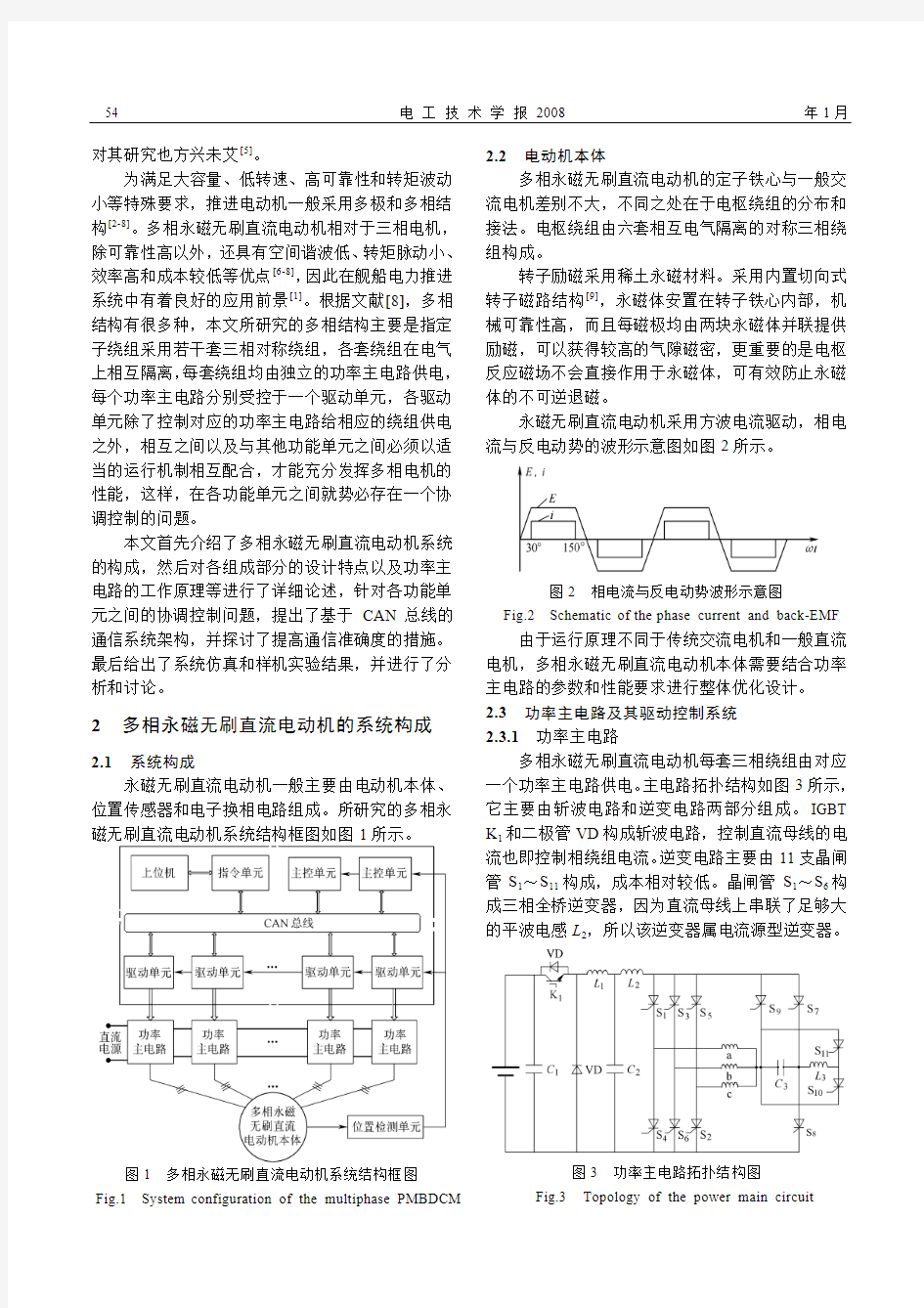

永磁无刷直流电动机一般主要由电动机本体、位置传感器和电子换相电路组成。所研究的多相永

磁无刷直流电动机系统结构框图如图1所示。

图1 多相永磁无刷直流电动机系统结构框图 Fig.1 System configuration of the multiphase PMBDCM

2.2 电动机本体

多相永磁无刷直流电动机的定子铁心与一般交流电机差别不大,不同之处在于电枢绕组的分布和接法。电枢绕组由六套相互电气隔离的对称三相绕组构成。

转子励磁采用稀土永磁材料。采用内置切向式转子磁路结构[9],永磁体安置在转子铁心内部,机械可靠性高,而且每磁极均由两块永磁体并联提供励磁,可以获得较高的气隙磁密,更重要的是电枢反应磁场不会直接作用于永磁体,可有效防止永磁体的不可逆退磁。

永磁无刷直流电动机采用方波电流驱动,相电

流与反电动势的波形示意图如图2所示。

图2 相电流与反电动势波形示意图

Fig.2 Schematic of the phase current and back-EMF

由于运行原理不同于传统交流电机和一般直流电机,多相永磁无刷直流电动机本体需要结合功率主电路的参数和性能要求进行整体优化设计。 2.3 功率主电路及其驱动控制系统 2.3.1 功率主电路

多相永磁无刷直流电动机每套三相绕组由对应一个功率主电路供电。主电路拓扑结构如图3所示,它主要由斩波电路和逆变电路两部分组成。IGBT K 1和二极管VD 构成斩波电路,控制直流母线的电流也即控制相绕组电流。逆变电路主要由11支晶闸管S 1~S 11构成,成本相对较低。晶闸管S 1~S 6构成三相全桥逆变器,因为直流母线上串联了足够大的平波电感

L 2,所以该逆变器属电流源型逆变器。

图3 功率主电路拓扑结构图 Fig.3 Topology of the power main circuit

第23卷第1期王晋等多相永磁无刷直流电动机系统设计与协调控制 55

晶闸管属于半可控器件,需要采用合适的辅助换相电路,在此,由电容C3和晶闸管S7~S9构成强迫换相电路。S7负责关断上半桥臂;S8负责关断下半桥臂;S9负责在起动时对C3充电。以a、b两相导通到c、b两相导通(S6恒通、S1关断、S5开通)这一换相过程为例,强迫换相原理可简述如下:换相之前,C3电压左正右负,开通S7,C3与a相绕组串联,在电容电压和反电动势的作用下,a相电流迅速下降至零后晶闸管S1因承受反压而关断,与此同时,直流母线电压经S7—C3—b相绕组—S6这一回路给电容C3反向充电,当C3电压反向充电到预定值的时候,触发S5使c相导通后,S7因承受反压而自然关断,换相过程结束,此时C3电压反向充电到预定值,为下一次换相做好准备。下桥臂换相通过控制S8实现,原理相同。

电感L3与换相电容C3构成谐振电路,可以通过控制晶闸管S10和S11来调整换相电容上电压的极性,同时还能起到加速换相的作用。另外,电感L1和电容C2构成低通滤波电路。

2.3.2控制系统

如图1中点划线框内所示,控制系统主要由上位机、指令单元、主控单元和驱动单元构成。

上位机作为远程控制单元,利用串行接口与指令单元相连,通过指令单元向主控单元和驱动单元传递控制参数,并读取系统状态,实现对系统运行状态的监控。指令单元主要作为上位机与各功能单元之间的指令中转站,同时也可以通过人机界面(按键和显示屏)直接实现参数设定、电机的起停和正、反转控制等功能。主控单元的主要功能是实现电动机的转速闭环控制。为提高系统的可靠性,采用冗余设计,两套主控单元互为热备用。驱动单元负责将主控单元发送来的各种指令转变成实际的具体操作,以及实现电流闭环,控制电机运行,如电机的换相和四象限运行等,同时还负责参量检测和系统保护等任务。

2.4位置检测单元

位置检测单元向各驱动单元和主控单元提供转子位置和转速信号,如图1所示。送到驱动单元的位置信号主要用于换相;送到主控单元的位置信号主要用于测速,以实现转速闭环。

3多相系统各功能单元之间的协调控制

如前所述,多相永磁无刷直流电动机的控制系统除包含多个驱动单元外,还包括上位机、指令单元和两个主控单元,各个功能单元分工不同,而且互相紧密联系,相辅相成,因此各单元之间的通信和协调控制显得尤为重要。

CAN(Controller Area Network)总线是当前公认最有前途的几种现场总线之一,它有以下主要特点[10]:①采用多主工作方式,网上任一节点可在任意时刻向其他节点主动发送信息;②采用非破坏性仲裁技术,不会出现网络瘫痪;③结构简单,通信介质丰富,可为双绞线、同轴电缆、光纤等;④采用短帧格式,实时性好;⑤节点出现故障时可自动脱离总线,不影响其他节点工作。

基于CAN总线技术的上述特点,系统中采用CAN总线来解决通信和协调控制的问题,如图1所示。本系统的CAN总线上一共有9个节点:1个指令单元节点、2个主控单元节点和6个驱动单元节点。指令节点完成键盘、显示和各种命令参数(如起停指令、电流给定指令等)的传送;两个主控节点互为热备用,完成速度闭环任务和部分数据的发送、接收处理;其余6个驱动单元节点分别完成6个驱动单元的通信任务。

为保证CAN总线及时可靠地完成这众多节点的数据通信任务,在CAN总线通信协议的基础上,根据CAN总线传送数据的特点(短帧格式且每帧字节数最多为8个),将种类众多的数据用帧的某几个字节数据进行区分,在传送协议中统一规定:每帧中的前三个字节依次为功能号、数据长度和目的站号。其中,功能号是用来区别所传数据是电流量还是转速量等等;数据长度用来告诉接收方所传的数据是字节还是字;目的站号起滤波作用,根据目的站号的不同,可以将所要传送的数据送到一个单元、多个单元或者所有单元。每帧的这三个字节之后紧跟着的就是真正要传输的数据,通过对前面三个字节的判断,可使得接收方准确无误地收到数据。另外,在软件上增加了校验功能,通信时发送方对一些数据必须重复发送若干次,而接受方只有在连续接收到两个完全相同的数据之后才认为是正确的数据,从而提高了数据传输的准确性。

4系统的仿真与实验

4.1系统仿真及其分析

在相坐标系下建立永磁无刷直流电动机数学模型的基础上[11],利用Matlab/Simulink仿真软件建立仿真模型,对一套功率主电路的运行情况进行仿真分析。

56 电工技术学报 2008年1月

系统仿真中也采用转速、电流双闭环控制,转速环为外环,电流环为内环,且都采用比例积分(PI)调节。电动机带额定负载起动,到稳态运行后,在2.4s时刻负载突变的仿真波形如图4所示。

图4 仿真结果

Fig.4 Simulation waveforms

从图4a可以看出,仿真系统调速性能良好,而电磁转矩波形存在很明显的毛刺,这主要是由于换相所引起的转矩脉动[12],后文将作详细分析。

从图4b可以看出,相电流并不是理想的方波,在平顶的中部存在电流尖峰,这主要是由另外两相之间的强迫换相过程造成的。为减小开关器件的电流应力,必须对电流尖峰加以抑制。分析表明,电流尖峰的幅值主要取决于平波电感L2的取值和电机相绕组等效电感L S的设计值。设定不同L2电感值进行仿真,整理得电感L2取值与电流尖峰的关系如表1所示。由表1可见,随着平波电感与相绕组等效电感L S比值的增大,电流尖峰相对于平顶处电流平均值的百分比将减小。但是,需要注意的是,平波电感取值也不是越大越好,否则将导致系统动态性能下降。

表1平波电感L2取值与电流尖峰的关系

Tab.1 Relationship between L2 value and current spire

电感L2/mH 4 6.3 14 25 L2/L S 1.05 1.66 3.69 6.59 电流尖峰(%)99 82 52 34

对比图4b的三个相电流波形可以看出,虽然电

机采用的是两相导通三相六状态运行模式,但是相

电流并非在任意时刻都只有两相导通,在换相过程中,参与换相的两相绕组电流同时为零,也就是说,

实际上在换相过程中只有一相通电,这势必造成了

电磁转矩的波动。从图4的电磁转矩波形可以看出,

电磁转矩存在明显的换相转矩脉动。波动的频率为

相电流频率的6倍。

为抑制换相转矩波动,必须缩短换相时间。从

对换相过程的分析可以看出,换相时间主要取决于

换相电容C3的反向充电时间,如图4b的电容电压

波形U C3所示。为缩短电容反向充电时间,可在反

向充电过程中,触发S10或S11管,通过电感L3构

成的谐振回路来加速换相电容的反向过程。仿真表明,采用加速策略后的电容反向充电时间大为缩短,

约为未采用加速策略时的1/3。

值得说明的是,图4b所示电磁转矩波形中的换

相转矩波动约为50%,波动频率为相电流频率的6倍。但是,当采用多相结构以后,随着转子位置的

变化,六套三相绕组的依次通电,各导通时刻会在

时间上相差一定的间隔(该时间间隔刚好是转子转

动10°电角度的时间),因此所产生的6个电磁转

矩分量相互之间在时间上也存在同样间隔,换相转

矩波动相互交错。根据叠加原理,总电磁转矩将是

一套三相绕组通电时的6倍,而换相转矩波动的幅

值将仅占平均总电磁转矩的8.3%,另外换相转矩波

动的频率将变成相电流频率的36倍,从而可有效降

低换相转矩波动对系统性能的影响。

4.2样机实验与分析

设计实验样机定子上装设6套对称三相绕组,

转子2对极,额定功率50kW,额定电压为直流400V。4.2.1空载实验

用一台他励直流电机作原动机,拖动多相永磁

无刷直流电机作发电机,空载运行、额定转速时,

相绕组反电动势E0波形如图5所示。可以看出,空

载反电动势为平顶宽度大于120°的梯形波,满足

设计要求,由于定子采用斜槽结构,反电动势平顶

部分由齿槽引起的波动被大为削弱。图5表明,空

第23卷第1期

王 晋等 多相永磁无刷直流电动机系统设计与协调控制 57

载气隙磁密沿气隙圆周的分布也是较理想的梯形波。

图5 空载反电动势实测波形

Fig.5 Experimental waveform of back-EMF with no-load

4.2.2 负载实验

多相永磁无刷直流电动机采用PI 调节器对转速和电流施行闭环控制,带负载起动的实验波形如图6所示。起动到额定转速的时间约为2s 。稳态运行后,4s 时刻突减负载,转速发生波动后恢复额定值,恢复时间约为2s 。可以看出,负载突变时,电

机的转速能够很快地恢复到原转速值。

图6 负载起动和负载突变时转速和输出转矩 Fig.6 Experimental waveforms of speed and output torque

采用内置切向式转子磁路结构的永磁无刷直流电动机,尤其在大电流驱动的情况下,电枢反应对气隙磁密乃至电机性能的影响都很大

[13]

,因此需要

采取抑制或补偿措施。通常可以采用增大交轴磁路磁阻的方法来抑制电枢反应。另外一种有效的补偿措施是调整换相位置角,也就是提前合适的时间换相。正常时刻换相和提前换相时相电压和相电流的实验波形如图7所示。

图7 负载运行时的相电流和相电压波形 Fig.7 Experimental waveforms of phase

current and voltage

图8给出了正常时刻换相和提前换相两种情况下,电机的输出转矩和效率随直流母线平均电流的变化关系曲线。可以看出采用提前换相后的输出转矩明显提高。另外,由图8所示效率曲线还可以看出,系统效率有比较宽的高效区。

图8 输出转矩、系统效率与直流母线平均

电流的关系曲线

Fig.8 Relationship between the average DC link current

and the output torque and system efficiency

额定转速下,相电流和电容C 3的电压波形如图9所示。实验中,换相加速策略起到了一定的加速效果,但没有仿真中那样明显。经分析,其主要原因有两个:一是换向电容经L 3反向充电时,有一定的能量损失,即使加速过程结束后,电路也不能立即进入开通过程,而是还需要一段时间对C 3继续充电;二是晶闸管S 10或S 11从触发到开通也需要一定的时间。

多相电机具有6套电气上相互独立的三相绕组,每套绕组可以随时投入和退出运行,因此存在多种运行模式,图10所示为电动机在转速开环控制下,6套绕组运行到稳态后,两套绕组相继退出然

(a )正常时刻换相

(b )提前换相

58 电工技术学报 2008年1月

图9 相电流和C3电压波形

Fig.9 Experimental waveforms of phase

current and C3 voltage

图10 两套绕组相继退出再投入

过程的转矩变化曲线

Fig.10 Experimental waveforms of output torque when two set of three-phase windings quit in turn and

then lunch again

后再相继投入运行时的转速和输出转矩变化波形。

多相永磁无刷直流电动机根据不同的换相逻辑,可以实现电机转速-转矩的四象限运行。图11所示为双闭环控制下,电机正、反转运行时的相电流和转速波形,包括正向电动、正向制动和反向电动三个运行过程。其中制动方式采用能耗制动,制动效果良好。

5结论

通过原理、仿真分析和实验验证,主要结论为:(1)所提出的多相永磁无刷直流电动机系统设计方案具有良好的可行性和实用性。

(2)多相永磁无刷直流电动机的电机本体设计和功率主电路参数选择不能独立进行,必须考虑相互之间的匹配。

(3)该系统具有电流波形好、换相可靠、容易实现四象限运行、调速性能好和造价较低等优点,

图11 正、反转运行的相电流和转速波形Fig.11 Rotor speed waveform under bi-direction

operation

适合低压大功率传动应用场合。

(4)CAN总线技术能有效解决多相系统各功能单元之间的通信和协调控制问题。

参考文献

[1] 任修明, 杨德望. 船舶交流永磁推进电机的研究[J].

舰船科学技术, 2003 (1): 37-41.

Ren Xiuming, Yang Dewang. The research on AC PM propulsion motor for ships[J]. Ship Science and Technology, 2003 (1): 37-41.

[2] Xiao Xi, Wang Yufei, Chai Jianyun, et al. Perfor-

mance analysis of multi-phase PM brushless DC motor drive system[C]. Sixth International Conference

on Electrical Machines and Systems, 2003 (1): 84-87.

[3] Simoes M G, Franceschetti N N, Vieira P, et al.

Design and evaluation of a polyphase brushless DC-machine direct drive system[C]. Industry Applic-

ations Conference, IEEE 3th IAS Annual Meeting,

2001, 2: 835-842.

[4] Chan C C, Jiang J Z, Chen G H, et al. A novel

polyphase multipole square-wave permanent magnet

motor drive for electric vehicles[J]. IEEE Transac-

第23卷第1期王晋等多相永磁无刷直流电动机系统设计与协调控制 59

tions on Industry Applications, 1994, 30(5): 1258-

1266.

[5] 乔鸣忠, 张晓锋, 任修明. 带阻尼绕组的多相大功

率推进永磁同步电动机绕组参数的测量和计算研

究[J]. 电工技术学报, 2003 (6): 66-71.

Qiao Mingzhong, Zhang Xiaofeng, Ren Xiuming.

Measurement and calculation winding parameters for

multi-phase high-power propulsive PMSM with damping windings[J]. Transactions of China Electrot-

echnical Society, 2003 (6): 66-71.

[6] Gan Jinyun, Chau K T, Wang Yong, et al. Design and

analysis of a new permanent magnet brushless DC

machine[J]. IEEE Transaction on Magnetics, 2000, 36

(5): 3353-3356.

[7] Waikar S, Gopalarathnam T, Toliyat H A. Evaluation

of multiphase brushless permanent magnet (BPM)

motors using finite element method (FEM) and experiments[C]. Fourteenth Annual Applied Power

Electronics Conference and Exposition, 1999, 1 (1):

396-402.

[8] Parsa L. On advantages of multi-phase machines[C].

Industrial Electronics Society, 31st Annual Conference

of IEEE, 2005, 6: 1574-1579.

[9] 唐任远, 等. 现代永磁电机理论与设计[M]. 北京:

机械工业出版社, 1997.

[10] 曹晨, 黄声华. CAN总线在多相永磁无刷直流电机

控制中的应用[J]. 微电机, 2005 (2): 63-66.

Cao Chen, Huang Shenghua. The application of CAN

bus for the control system of multi-phase PM brushless DC motor[J]. Micromotors, 2005 (2): 63-66.

[11] 陶桂林, 马志云, 周理兵, 等. 永磁无刷电机的建

模与仿真分析[J]. 华中科技大学学报(自然科学

版), 2003, 31(1): 83-85.

Tao Guilin, Ma Zhiyun, Zhou Libing, et al. Modeling of permanent magnet brushless DC motor and its simulation[J]. Journal of Huazhong University of Science and Technology, 2003, 31 (1): 83-85.

[12] 揭贵生, 马伟明. 考虑换相时无刷直流电机脉宽调

制方法研究[J]. 电工技术学报, 2005, 20 (9): 66-71. Jie Guisheng, Ma Weiming. Research on the pulse- width modulation methods of brushless DC motor

taking consideration of commutation[J]. Transactions

of China Electrotechnical Society, 2005, 20(9): 66-71.

[13] 王晋, 陶桂林, 丁永强, 等. 大功率永磁无刷直流

电机电枢反应的分析[J]. 大电机技术, 2005 (2): 13-16.

Wang Jin, Tao Guilin, Ding Yongqiang, et al. Analysis

on armature reaction for permanent magnet brushless

DC motor[J]. Large Electric Machine and Hydraulic

Turbine, 2005 (2): 13-16.

作者简介

王晋男,1979年生,博士研究生,研究方向为永磁无刷直流电机设计分析及其控制。

周理兵男,1961年生,教授,博士生导师,主要研究方向为电机运行理论与设计、新型电机及其驱动控制、电气传动及控制等。

(上接第52页)

Cheng Ming, Zhou E. Analysis and control of novel split-winding doubly salient permanent magnet motor

for adjustable speed drive[J]. Science in China, Ser. E, 2001, 31(3): 228-237.

[9] 胡勤丰, 孟小利, 严仰光. 电励磁双凸极电机两种

控制策略的分析和比较[J]. 南京航空航天大学学报, 2004, 36(2): 215-219.

Hu Qinfeng, Meng Xiaoli, Yan Yangguang. Analysis and comparison between two control strategies in starting procedure of doubly salient electromagnetic motor[J]. Journal of Nanjing University of Aeronautics

& Astronautics, 2004, 36(2): 215-219. [10] 胡勤丰, 严仰光. 永磁式双凸极电机角度提前控制

方式研究[J]. 电工技术学报, 2005, 20(9): 13-18.

Hu Qinfeng, Yan Yangguang. Prior Angle control for doubly salient permanent magnet motor[J]. Transactions of China Electrotechnical Society, 2005, 20(9): 13-18.

作者简介

胡勤丰男,1969年生,博士,讲师,从事电力电子与电力传动的研究工作。

严仰光男,1935年生,教授,博士生导师,从事电力电子与电力传动方向的研究工作。

直流电动机控制系统

煤炭工程学院课程设计 题目:直流电动机转速控制系统 专业班级: 学生姓名: 学号: 指导教师: 日期:

摘要 当今社会,电动机作为最主要的机电能量转换装置,其应用范围已遍及国民经济的各个领域和人们的日常生活。无论是在工农业生产,交通运输,国防,航空航天,医疗卫生,商务和办公设备中,还是在日常生活的家用电器和消费电子产品(如电冰箱,空调,DVD等)中,都大量使用着各种各样的电动机。据资料显示,在所有动力资源中,百分之九十以上来自电动机。同样,我国生产的电能中有百分之六十是用于电动机的。电动机与人的生活息息相关,密不可分。电气时代,电动机的调速控制一般采用模拟法、PID控制等,对电动机的简单控制应用比较多。简单控制是指对电动机进行启动,,制动,正反转控制和顺序控制。这类控制可通过继电器,光耦、可编程控制器和开关元件来实现。还有一类控制叫复杂控制,是指对电动机的转速,转角,转矩,电压,电流,功率等物理量进行控制。 电机在各行各业发挥着重要的作用,而电机转速是电机重要的性能指标之一,因而测量电机的转速和电机的调速,使它满足人们的各种需要,更显得重要,而且随着科技的发展,PWM调速成为电机调速的新方式。 随着数字技术的迅速发展,微控制器在社会的各个领域得到了广泛的应用,由于数字系统有着模拟系统所没有的优势,如抗干扰性强、便于和PC机相联、系统易于升级维护。 本设计是以单片机AT89S52和L298控制的直流电机脉宽调制调速系统。利用AT89S52芯片进行低成本直流电动机控制系统的设计,能够简化系统构成、降低系统成本、增强系统性能、满足更多应用场合的需要。系统实现对电机的正转、反转、急停、加速、减速的控制,以及PWM的占空比在LCD上的实时显示。 关键词:直流电机;AT89S52;PWM调速;L298

直流电动机调速系统

创新设计创新设计名称: 直流电动机调速系统设计

目录 目录 (1) 1 引言 (2) 1.1 设计背景 (2) 1.2 系统可实现的功能 (2) 2 总体方案设计 (3) 2.1 单片机选型方案 (3) 2.2 转速测量方案选择 (4) 2.3直流电机驱动电路介绍 (5) 2.4 PWM调宽方式的选择 (6) 2.5键盘的选择 (6) 2.6整体方案设计框图 (6) 3 硬件电路设计 (7) 3.1 系统的整体硬件框图 (7) 3.2 按键模块电路设计 (7) 3.3数码管显示模块电路设计 (8) 4系统软件设计 (10) 4.1 PWM输出程序设计 (10) 4.2 数字PID算法程序设计 (11) 4.3速度采集模块程序设计 (12) 4.4 按键设定程序设计 (13) 4.5 速度显示模块程序设计 (15) 5 总结 (16) 6参考文献 (17) 附录A系统原理图 (18)

1 引言 1.1 设计背景 现代工业生产中,电动机是主要的驱动设备,目前在直流电动机拖动系统中已大量采用晶闸管(即可控硅)装置向电动机供电的KZ—D拖动系统,取代了笨重的发电动一电动机的F—D系统,又伴随着电子技术的高度发展,促使直流电机调速逐步从模拟化向数字化转变,特别是单片机技术的应用,使直流电机调速技术又进入到一个新的阶段,智能化、高可靠性已成为它发展的趋势。直流电机调速基本原理是比较简单的(相对于交流电机),只要改变电机的电压就可以改变转速了。改变电压的方法很多,最常见的一种PWM脉宽调制,调节电机的输入占空比就可以控制电机的平均电压,控制转速。本设计主要研究了利用MCS-51系列单片机,通过PWM方式控制直流电机调速的方法。PWM控制技术以其控制简单、灵活和动态响应好的优点而成为电力电子技术最广泛应用的控制方式,也是人们研究的热点。由于当今科学技术的发展已经没有了学科之间的界限,结合现代控制理论思想或实现无谐振软开关技术将会成为PWM控制技术发展的主要方向之一。 1.2 系统可实现的功能 设计一个直流电机调速系统,要求系统具有如下功能:通过按键设定转速的大小,然后由单片机产生PWM控制信号,控制直流电机驱动器L298N,使电动机以一定的转速旋转,为实现闭环控制,通过外围器件为单片机提供测量转速的电平变化信号,单片机测得转速后,与设定的转速值相比较,通过数字PID算法产生控制信号,改变PWM输出的占空比,从而改变电动机转速,从而实现闭环控制,使电动机在一个转速值上较稳定的旋转。

直流电动机调速课程设计

《电力拖动技术课程设计》报告书 直流电动机调速设计 专业:电气自动化 学生姓名: 班级: 09电气自动化大专 指导老师: 提交日期: 2012 年 3 月

前言 在电机的发展史上,直流电动机有着光辉的历史和经历,皮克西、西门子、格拉姆、爱迪生、戈登等世界上著名的科学家都为直流电机的发展和生存作出了极其巨大的贡献,这些直流电机的鼻祖中尤其是以发明擅长的发明大王爱迪生却只对直流电机感兴趣,现而今直流电机仍然成为人类生存和发展极其重要的一部分,因而有必要说明对直流电机的研究很有必要。 早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工作效率。 直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。从控制的角度来看,直流调速还是交流拖动系统的基础。早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工效率。

直流电动机转速控制

直流电动机转速控制 王文玺 (北京交通大学机械与电子控制工程学院,北京) 摘要:通过对直流电动机控制系统的建模,再利用Matlab对建模后的系统进行分析,来加深对自动控制系统的理解。找到系统的输入、输出,理清经历各环节前后的信号变化,找出系统传递函数。 关键词:直流电动机、Matlab、建模、传递函数 1、直流电动机动态数学模型建立 1.1直流电机数字PID闭环速度控制,系统实现无静差控制。 这是一个完整的带PID算法的直流电动机控制系统。目标值为给定的期望值,期望值与被测输出结果形成的反馈做比较,得到误差信号。误差信号经过PID控制环节得到控制信号。继而经历驱动环节得到操作量,驱动量作用与对象即电动机然后得到输出信号即转速。转速通过传感器得到反馈信号。 1.2PID控制环节 1.3被控对象(直流电动机)的统一数学模型 信号类型一次为,输入信号为电压,然后电流、电流、转矩、转速,反馈信号为电压。

各环节的比例函数为: 1.3.1额定励磁条件下,直流电机的电压平衡关系: (Ud为外加电压,E 为感应电势,R a为电枢电阻 ,La为电枢电感,i a为电枢电流。) 拉氏变换后: (ra—L /R ,为电枢时间常数) 1.3.2直流电机的转矩平衡关系及拉氏变换: (Te 为电磁转矩,Tl 为负载转矩,B为 阻尼系数,J 为转动惯量,w为电机机 械转速,rm=J/B,为机械时间常数) 1.3.3电动机传递函数 可见直流电动机本身就是一个闭环系统,假设电机工作在空载状态,且机械时间常数远大于电枢时间常数,则电机传递函数可近似为: 1.4具体实例 电枢控制直流电动机拖动惯性负载的原理图,涉及的参数有:电压U为输入,转速为输出,R、L为电枢回路电阻、电感,K 是电动机转矩系数,K 是反电动势系数,K 是电动机和负载折合到电动机轴上的黏性摩擦系数,.厂是电动机和负载折合到电动机轴上的转动惯量。已知:R一2.0 Q,L:==0.5 H ,K = Kb一0.015,Kf一0.2 Nms,J— o.02kg.m 。 ( 取电压U为输入,转速叫为输出,由已知条件和原理图,根据直流电机的运动方程可以求出电动机系统的数学模型为:

直流电动机调速系统设计方案

课程设计任务书 学生姓名:专业班级: 指导教师:工作单位: 题目: 直流电动机调速系统设计 初始条件: 采用MC787组成触发系统,对三相全控桥式整流电路进行触发,通过改变直流电动机电压来调节转速。 要求完成的主要任务: (1)设计出三相全控桥式整流电路拓扑结构; (2)设计出触发系统和功率放大电路; (3)采用开环控制、转速单闭环控制、转速外环+电流内环控制。 (4) 器件选择:晶闸管选择、晶闸管串联、并联参数选择、平波和均衡电抗 器选择、晶闸管保护设计 参考文献: [1] 周渊深.《电力电子技术与MATLAB仿真》.北京:中国电力出版社, 2005:41-49、105-114 时间安排: 2011年12月5日至2011年12月14日,历时一周半,具体进度安排见下表 指导教师签名:年月日 系主任(或责任教师)签名:年月日

目录 1概述 0 2转速、电流双闭环直流调速系统的组成及其静特性 0 2.1转速、电流双闭环直流调速系统的组成 0 2.2 稳态结构框图和静特性 (1) 3双闭环直流调速系统的数学模型与动态过程分析 (2) 3.1双闭环直流调速系统的动态数学模型 (2) 3.2双闭环直流调速系统的动态过程分析 (3) 4转速电流双闭环直流调速系统调节器的工程设计 (5) 4.1转速和电流两个调节器的作用 (5) 4.2调节器的工程设计方法 (5) 4.2.1设计的基本思路 (6) 4.3 触发电路及晶闸管整流保护电路设计 (6) 4.3.1触发电路 (6) 4.3.2整流保护电路 (7) 4.3.2.1 过电压保护和du/dt限制 (7) 4.3.2.2 过电流保护和di/dt限制 (8) 4.4 器件选择与计算 (8) 5心得体会 (13) 参考文献 (14) 附录:电路原理图 (15)

无刷直流永磁电动机设计流程和实例

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ

直流电动机转速控制系统设计

摘要 当今,自动化控制系统已经在各行各业得到了广泛的应用和发展,而直流驱动控制作为电气传动的主流在现代化生产中起着主要作用。特别是在直流电动机广泛应用的电气传动领域,起到至关重要的作用。直流电动机因为具有良好的调速性能和比较大的起动转矩,一直被应用在电气领域,尤其是在需要调速性能很高的场所。在制造业、工农业自动化、铁路与运输等行业都被广泛的应用,随着市场的竞争力,对直流电动机的需求也越来越高,同时对直流电动机的调速性能也有了更高的要求。因此,研究直流电动机转速控制系统的调速性能有着很重要的意义。 在本次的设计中采用PWM控制直流电动机转速。PWM脉冲受到PID算法的控制,被用来控制直流电动机的转速。同时利用安装在直流电动机转轴上的光电式传感器,将直流电动机的转速转换成脉冲信号,反馈到单片机,形成闭环反馈控制系统,改变不同占空比的PWM脉冲就可以实现直流电动机转速控制。 本论文对每一个方案的选择都进行详细的论述,在软件和硬件部分都进行了模块化。硬件部分首先给出一个以AT89S52单片机为核心的整体结构图,并对驱动电路、显示电路等模块进行详细的阐述。在软件部分给出整体程序流程图,对PWM 程序、PID算法程序、显示程序等模块详细的阐述。本次系统设计的具有抗干扰能力强、性价比高、维修简单方便等优点。 关键词:PWM;单片机;直流电动机;转速控制

Abstract Nowadays, automatic control system has been widely used and greatly developed in all walks of life. As the dominant part of electric drive, direct current (DC) control plays an important role in modern production, especially in the DC motor is widely used in the field of electric transmission. DC motor because of its good speed control performance and relatively large starting torque, has been applied in the electrical field, especially in the high speed performance requirements of the occasion. Is widely used in the manufacturing industry, industry and trade of agricultural automation, rail and transit industry, with the competitiveness of the market, the demand of DC motor is also more and more high, also of the DC motor speed performance also has the higher requirements. Therefore, it is very important to study the speed control performance of the DC motor speed control system. In this design, using PWM control DC motor speed. PWM pulse is controlled by the PID algorithm, PWM is used to control the speed of DC motor. At the same time, the hall sensor mounted on the rotational shaft of the DC motor, the DC motor speed is converted into a pulse signal, feedback to the microcontroller, form a closed loop feedback control system, changing the duty ratio of the PWM pulse can realize DC motor speed control. In this paper, the choice of each program are discussed in detail, in both the software and hardware parts are modular. In the part of hardware, we first give a whole structure diagram with AT89S52 single chip microcomputer as the core, and elaborate the driving circuit, display circuit and other modules in detail. In the software part gives the overall program flow chart, the PWM program, PID algorithm program, display program, and other modules are described in detail. The system design has the advantages of strong anti-interference ability, high cost performance, easy maintenance and so on. Key Words: PWM; microcomputer; DC motor; speed control

直流电动机开环调速MATLAB系统仿真

东北石油大学MATLAB电气应用训练 2013年 3 月 8日

MATLAB电气应用训练任务书 课程 MATLAB电气应用训练 题目直流电动机开环调速系统仿真 专业电气信息工程及其自动化姓名赵建学号 110603120121 主要内容: 采用工程设计方法对双闭环直流调速系统进行设计,选择调节器结构,进行参数的计算和校验;给出系统动态结构图,建立起动、抗负载扰动的MATLAB /SIMULINK 仿真模型。分析系统起动的转速和电流的仿真波形,并进行调试,使双闭环直流调速系统趋于合理与完善 基本要求: 1.设计直流电动机开环调速系统 2.运用MATLAB软件进行仿真 3.通过仿真软件得出波形图 参考文献: [1] 陈伯时. 电力拖动自动控制系统—运动控制系统第3版[M]. 北京:机械工业出版社, 2007. [2] 王兆安, 黄俊. 电力电子技术第4版[M]. 北京:机械工业出版社, 2000. [3] 任彦硕. 自动控制原理[M]. 北京:机械工业出版社, 2006. [4] 洪乃刚. 电力电子和电力拖动控制系统的MATLAB仿真[M]. 北京:机械工业出版社, 2006. 完成期限 2013.2.25——2013.3.8 指导教师李宏玉任爽 2013年 2 月25 日

目录 1课题背景 (1) 2直流电动机开环调速系统仿真的原理 (2) 3仿真过程 (5) 3.1仿真原理图 (5) 3.2仿真结果 (9) 4仿真分析 (12) 5总结 (13) 参考文献 (14)

1课题背景 直流调速是现代电力拖动自动控制系统中发展较早的技术。在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。晶闸管-直流电动机调速系统为现代工业提供了高效、高性能的动力。尽管目前交流调速的迅速发展,交流调速技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢迎。但是直流电动机调速系统以其优良的调速性能仍有广阔的市场,并且建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。现在的直流和交流调速装置都是数字化的,使用的芯片和软件各有特点,但基本控制原理有其共性。 长期以来,仿真领域的研究重点是仿真模型的建立这一环节上,即在系统模型建立以后要设计一种算法。以使系统模型等为计算机所接受,然后再编制成计算机程序,并在计算机上运行。因此产生了各种仿真算法和仿真软件。 由于对模型建立和仿真实验研究较少,因此建模通常需要很长时间,同时仿真结果的分析也必须依赖有关专家,而对决策者缺乏直接的指导,这样就大大阻碍了仿真技术的推广应用。 MATLAB提供动态系统仿真工具Simulink,则是众多仿真软件中最强大、最优秀、最容易使用的一种。它有效的解决了以上仿真技术中的问题。在Simulink中,对系统进行建模将变的非常简单,而且仿真过程是交互的,因此可以很随意的改变仿真参数,并且立即可以得到修改后的结果。另外,使用MATLAB中的各种分析工具,还可以对仿真结果进行分析和可视化。 Simulink可以超越理想的线性模型去探索更为现实的非线性问题的模型,如现实世界中的摩擦、空气阻力、齿轮啮合等自然现象;它可以仿真到宏观的星体,至微观的分子原子,它可以建模和仿真的对象的类型广泛,可以是机械的、电子的等现实存在的实体,也可以是理想的系统,可仿真动态系统的复杂性可大可小,可以是连续的、离散的或混合型的。Simulink会使你的计算机成为一个实验室,用它可对各种现实中存在的、不存在的、甚至是相反的系统进行建模与仿真。 传统的研究方法主要有解析法,实验法与仿真实验,其中前两种方法在具有各自优点的同时也存在着不同的局限性。随着生产技术的发展,对电气传动在启制动、正反转以及调速精度、调速范围、静态特性、动态响应等方面提出了更高要求,这就要求大量使用调速系统。由于直流电机的调速性能和转矩控制性能好,从20世纪30年代起,就开始

无刷直流永磁电动机设计流程和实例

无刷直流永磁电动机设计实例 一. 主要技术指标 1. 额定功率:W 30P N = 2. 额定电压:V U N 48=,直流 3. 额定电流:A I N 1< 3. 额定转速:m in /10000r n N = 4. 工作状态:短期运行 5. 设计方式:按方波设计 6. 外形尺寸:m 065.0036.0?φ 二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P ' 直流电动机 W P K P N N m i 48.4063 .030 85.0'=?= = η,按陈世坤书。 长期运行 N i P P ?'' += 'ηη321 短期运行 N i P P ?'' += 'η η431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=2

7.计算电枢内径 m n B A P D N s i i i 233 11037.110000 255.0110008.048 .401.61.6-?=?????=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-?= 8. 气隙长度m 3107.0-?=δ 9. 电枢外径m D 211095.2-?= 10. 极对数p=1 11. 计算电枢铁芯长 m D L i 221108.2104.12--?=??='='λ 根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-? 12. 极距 m p D i 22 1 102.22 104.114.32--?=??==πτ 13. 输入永磁体轴向长m L L m 2108.2-?== 三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22 1 10733.06 104.114.3--?=??==π 3. 槽形选择 梯形口扇形槽,见下图。 4. 预估齿宽: m K B tB b Fe t t 2210294.096 .043.155 .010733.0--?=???==δ ,t B 可由 设计者经验得1.43T ,t b 由工艺取m 210295.0-? 5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056 .196.0255 .08.02.222-?=????=≈Φ= δδτ

直流电动机控制系统设计

X X X X X学院 题目:直流电动机控制系统 学 院 XXXXXX学院 专 业 自动化 班 级 XX班 姓 名 XXX 学 号 XXXXX 指导老师 XXX 2012年 12 月 25 日 1、 设计题目:直流电动机控制系统 1、前言 近年来,随着科技的进步,电力电子技术得到了迅速的发展,直流电机得到了越来越广泛的应用。直流它具有优良的调速特性,调速平滑、方便,调速范围广;过载能力大,能承受频繁的冲击负载,可实现频繁的无级快速起动、制动和反转;需要能满足生产过程自动化系统各种不同的特殊运行要求,从而对直流电机的调速提出了较高的要求,改变电枢回路电阻调速,改变电枢电压调速等技术已远远不能满足要求,这时通过PWM方式控制直流电机调速的方法应运而生。 采用传统的调速系统主要有以下缺陷:模拟电路容易随时间漂移,会产生一些不必要的热损耗,以及对噪声敏感等。而在用了PWM技术后,避免了以上的缺陷,实现了用数字方式来控制模拟信号,可以大幅度降低成本和功耗。另外,由于PWM 调速系统的开关频率较高,仅靠电枢电感的滤波作用就可获得平稳的直流电流,低速特性好;同样,由于开

关频率高,快速响应特性好,动态抗干扰能力强,可以获得很宽的频带;开关器件只工作在开关状态,主电路损耗小,装置效率高。PWM 具有很强的抗噪性,且有节约空间、比较经济等特点。 2、系统设计原理 脉宽调制技术是利用数字输出对模拟电路进行控制的一种有效技术,尤其是在对电机的转速控制方面,可大大节省能量,PWM控制技术的理论基础为:冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同,使输出端得到一系列幅值相等而宽度不相等的脉冲,用这些脉冲来代替正弦波或其他所需 要的波形。按一定的规则对各脉冲的宽度进行调制,既可改变逆变电路输出电压的大小,也可改变输出频率。 直流电动机的转速n和其他参量的关系可表示为 (1) 式中 Ua——电枢供电电压(V); Ia ——电枢电流(A); Ф——励磁磁通(Wb); Ra——电枢回路总电阻(Ω); CE——电势系数, ,p为电磁对数,a为电枢并联支路数,N为导体数。 由式(1)可以看出,式中Ua、Ra、Ф三个参量都可以成为变量,只要改变其中一个参量,就可以改变电动机的转速,所以直流电动机有三种基本调速方法:(1)改变电枢回路总电阻Ra;;(2)改变电枢供电电压Ua;(3)改变励磁磁通Ф。 3、方案选择及论证 3.1、方案选择 3.1.1、改变电枢回路电阻调速 可以通过改变电枢回路电阻来调速,此时转速特性公式为 n=U-【I(R+Rw)】/KeФ (2)式中Rw为电枢回路中的外接电阻(Ω)。 当负载一定时,随着串入的外接电阻Rw的增大,电枢回路总电阻R= (Ra+Rw)增大,电动机转速就降低。Rw的改变可用接触器或主令开关切换来实现。 这种调速方法为有级调速,转速变化率大,轻载下很难得到低速,

直流小电动机调速系统

题目直流小电机测速系统 一.题目要求 设计题目:直流小电动机调速系统 描述:采用单片机、uln2003为主要器件,设计直流电机调速系统,实现电机速度开环可调。 具体要求:1、电机速度分30r/m、60r/m、100r/m共3档; 2、通过按选择速度; 3、检测并显示各档速度。 实验器件: 实验板、STC89C52、直流电机、晶振(12MHz)、电容(30pFⅹ2、10uFⅹ2)、)uln2003、小按键、按键(4个)、、数码管、以及 电阻等 二.组分工

摘要 在电气时代的今天,电动机在工农业生产与人们日常生活中都起着十分重要的作用。直流电机作为最常见的一种电机,具有非常优秀的线性机械特性、较宽的调速围、良好的起动性以及简单的控制电路等优点,因此在社会的各个领域中都得到了十分广泛的应用。 本文设计了直流电机测速系统的基本方案,阐述了该系统的基本结构、工作原理、运行特性及其设计方法。本系统采用PWM 测量电动机的转速,用MCS-51单片机对直流电机的转速进行控制。本设计主要研究直流电机的控制和测量方法,从而对电机的控制精度、响应速度以及节约能源等都具有重要意义。 ·关键词:直流电机单片机 PWM 转速控制 硬件部分 1.时钟电路 系统采用12M晶振与两个30pF电容组成震荡电路,接STC89C52的XTAL1与XTAL2引脚

2.按键电路 三个按键分别控制电机的不同转速,采用开环控制方法 3.电机控制与驱动部分 电机的运行通过PWM波控制。PWM波通过STC89C52的P2.4口输出。

显示部分 采用4位共阳极数码管实现转速显示。数码管的位选端1~4分别接STC89C52的P2.0~P2.3管脚。 完整仿真电路图

双闭环直流电动机调速系统设计及MATLAB仿真

目录 1、引言 (2) 二、初始条件: (2) 三、设计要求: (2) 四、设计基本思路 (3) 五、系统原理框图 (3) 六、双闭环调速系统的动态结构图 (3) 七、参数计算 (4) 1. 有关参数的计算 (4) 2. 电流环的设计 (5) 3. 转速环的设计 (6) 七、双闭环直流不可逆调速系统线路图 (8) 1.系统主电路图 (8) 2.触发电路 (9) 3.控制电路 (13) 4. 转速调节器ASR设计 (13) 5. 电流调节器ACR设计 (14) 6. 限幅电路的设计 (14) 八、系统仿真 (15) 1. 使用普通限幅器进行仿真 (15) 2. 积分输出加限幅环节仿真 (16) 3. 使用积分带限幅的PI调节器仿真 (17) 九、总结 (20)

一、设计目的 1.联系实际,对晶闸管-电动机直流调速系统进行综合性设计,加深对所学 《自动控制系统》课程的认识和理解,并掌握分析系统的方法。 2.熟悉自动控制系统中元部件及系统参数的计算方法。 3.培养灵活运用所学自动控制理论分析和解决实际系统中出现的各种问题 的能力。 4.设计出符合要求的转速、电流双闭环直流调速系统,并通过设计正确掌 握工程设计的方法。 5.掌握应用计算机对系统进行仿真的方法。 二、初始条件: 1.技术数据 (1)直流电机铭牌参数:P N =90KW, U N =440V, I N =220A, n N=1500r/min,电枢电阻Ra=0.088Ω,允许过载倍数λ=1.5; (2)晶闸管整流触发装置:Rrec=0.032Ω,Ks=45-48。 (3)系统主电路总电阻:R=0.12Ω (4)电磁时间常数:T1=0.012s (5)机电时间常数:Tm =0.1s (6)电流反馈滤波时间常数:Toi=0.0025s,转速率波时间常数:Ton=0.014s. (7)额定转速时的给定电压:Unm =10V (8)调节器饱和输出电压:10V 2.技术指标 (1)该调速系统能进行平滑的速度调节,负载电机不可逆运行,具有较宽的调速范围(D≥10),系统在工作范围内能稳定工作错误!未指定书签。; (2)系统静特性良好,无静差(静差率s≤2); (3)动态性能指标:转速超调量δn<8%,电流超调量δi<5%,动态速降Δn≤8-10%,调速系统的过渡过程时间(调节时间)ts≤1s; (4)调速系统中设置有过电压、过电流等保护,并且有制动措施。三、设计要求: (1)根据题目的技术要求,分析论证并确定主电路的结构型式和闭环调速系统的组成,画出系统组成的原理框图; (2)调速系统主电路元部件的确定及其参数计算。 (3)动态设计计算:根据技术要求,用Mrmin准则设计转速环,确定ASR 调节器与ACR调节器的结构型式及进行参数计算,使调速系统工作稳 定,并满足动态性能指标的要求; (4)绘制V-M双闭环直流不可逆调速系统线路图(主电路、触发电路、控

基于TI2812DSP的无刷直流电动机控制软件设计

三江学院 本科毕业设计(论文) 题目基于TI2812 DSP的无刷直流电动机 控制软件设计 电气与自动化工程学院院电气工程及其自动化专业学号B05071006 学生姓名邢小强 指导教师熊田忠 起讫日期2009年2月23日至2009年5月25日设计地点L422

摘要 无刷直流电机既具有直流电机结构简单、运行可靠、维护方便等一系列优点,还具备交流电机运行效率高、无励磁损耗及调速性能好等诸多优点,现已广泛应用于工业控制的各个领域。 本文在对无刷直流电动机调速系统的发展及应用综述的基础上,介绍了采用DSP芯片对无刷直流电动机进行换向与转速控制的微机控制系统。文中给出了系统的总体设计方案,分析了无刷直流电机的工作原理、控制电路、驱动电路,提出了软件控制无刷电机的策略。阐述了软件框架的基本结构以及各个模块的具体设计方法。文中还对DSP芯片(TMS320F2812)进行了一些介绍。 最后运用实际的硬件平台以及上位机软件(LabVIEW)对无刷直流电动机进行监控,证明了该系统工作良好,达到了预期目标。 关键词:无刷直流电动机,DSP芯片,软件控制

Abstract Brushless DC motor with a DC motor is simple in structure, reliable operation, easy maintenance, such as a series of advantages, also has high efficiency AC motor run, no excitation loss and good speed, and many other advantages, has been widely used in various industrial control field. This article in the brushless DC motor speed control system overview of the development and application on the basis of the paper introduces the DSP chip on the exchange of brushless DC motor and speed control to the Microcomputer Control System. In this paper, the overall design of the system program, analysis of the brushless DC motor working principle, control circuit, driver circuit, a software strategy for brushless motor control. Framework set out the basic structure of software modules, as well as the specific design methods. The article also DSP Core (TMS320F2812) to introduce a number. Finally, the use of the actual hardware platform, as well as PC software (LabVIEW) for brushless DC motor control, show that the system is good, reaching the target. Keywords: brushless DC motor, DSP chips, Control Software

直流电机原理与控制方法

专业资料 电机简要学习手册 2015-2-3

一、直流电机原理与控制方法 1直流电机简介 直流电机(DM)是指能将直流电能转换成机械能(直流电动机)或将机械能转换成直流电能 (直流发电机)的旋转电机。 它是能实现直流电能和机械 能互相转换的电机。当它作电 动机运行时是直流电动机,将 电能转换为机械能;作发电机 运行时是直流发电机,将机械 能转换为电能。 直流电机由转子(电枢)、定子(励磁绕组或者永磁体)、换向器、电刷等部分构成,以其良好的调速性能以至于在矢量控制出现以前基本占据了电机控制领域的整座江山。但随着交流电机控制技术的发展,直流电机的弊端也逐渐显现,在很多领域都逐渐被交流电机所取代。但如今直流电机仍然占据着不可忽视的地位,广泛用于对调速要求较高的生产机械上,如轧钢机、电力牵引、挖掘机械、纺织机械,龙门刨床等等,所以对直流电机的了解和研究仍然意义重大。 2 直流电动机基本结构与工作原理 2.1 直流电机结构

如下图,是直流电机结构图,电枢绕组通过换向器流过直流电流与定子绕组磁场发生作用,产生转矩。定子按照励磁可分为直励,他励,复励。电枢产生的磁场会叠加在定子磁场上使得气隙主磁通产生一个偏角,称为电枢反应,通常加补偿绕组使磁通畸变得以修正。 2.2 直流电机工作原理 如图所示给两个电刷加上直流电源,如上图(a)所示,则有直流电流从电刷 A 流入,经过线圈abcd,从电刷 B 流出,根据电磁力定律,载流导体ab和 cd收到电磁力的作用, 其方向可由左手定则判 定,两段导体受到的力 形成了一个转矩,使得 转子逆时针转动。如果 转子转到如上图(b)所 示的位置,电刷 A 和换向片2接触,电刷 B 和换向片1接触,直流电流从电刷 A 流入,在线圈中的流动方向是dcba,从电刷 B 流出。 此时载流导体ab和cd受到电磁力的作用方向同样可由左手定

直流电动机双闭环控制系统设计与分析[设计+开题+综述]

开题报告 电气工程与自动化 直流电动机双闭环控制系统设计与分析 一、选题的背景与意义 随着现代工业的快速发展,在调速领域中,双闭环的控制理念已经得到了越来越广泛的认同。由于其动态响应快,静态性能良好,抗干扰能力强,因而在工程设计中被广泛地采用[1]。现在直流调速理论发展得比较成熟,但要真正设计好一个双闭环调速系统并应用于工程设计却有一定的难度[2]。 PID(即:比例-积分-微分)控制器是最早发展起来的控制理论之一,由于它具有算法结构简单、鲁棒性好、可靠性高等优点,在工业控制中90%是采用PID控制系统 [3]。然而,在越来越复杂的工业过程中,常常难以确定其精确数学模型,无法从理论上准确设计PID 控制器的相应参数。此外,在实际的生产现场过程中,由于受到现场环境及运行工况的变化等因素的困扰,常规的PID设计方法往往整定欠佳,性能不良,对运行工况的适应性较差,很难满足对生产过程的控制性能和产品质量的要求。 群体智能算法(Swarm Intelligence Algorithm) [4]是近十几年发展起来的智能仿生算法,其基本思想是模拟自然界生物的群体行为来构造随机优化算法。其中由美国学者Kennedy 和Eberha提出的粒子群优化算法(particle swarill optimization,PSO) 计算快速收敛,不易陷入局部最优,而且所需参数少且易于实现。因此,粒子群及改进的粒子群优化算法在PID参数整定中的应用近几年也得到了极大关注和重视。 二、研究的基本内容与拟解决的主要问题: 1、基本内容 本课题主要研究直流电动机双闭环控制系统设计与分析,并通过粒子群优化算法(PSO)用于双闭环PID调节控制的方法对系统进行设计和仿真。 双闭环PID控制系统设置了转速调节器(ASR)和电流调节器(ACR), 分别调节转速和电流, 两者实行串级连接, 且都带有输出限幅电路。由于调速系统的主要被控量是转速, 故把转速环作为外环, 以抑制电网电压扰动对于转速的影响, 把由电流环作为内环, 以实现在最大 电流约束下的转速过渡过程最快最优控制。直流电动机双闭环控制系统原理见图1所示。 III

直流电机原理与控制方法

电机简要学习手册 2015-2-3

一、直流电机原理与控制方法 1直流电机简介 直流电机(DM)是指能将 直流电能转换成机械能(直流 电动机)或将机械能转换成直 流电能(直流发电机)的旋转 电机。它是能实现直流电能和机械能互相转换的电机。当它作电动机运行时是直流电动机,将电能转换为机械能;作发电机运行时是直流发电机,将机械能转换为电能。 直流电机由转子(电枢)、定子(励磁绕组或者永磁体)、换向器、电刷等部分构成,以其良好的调速性能以至于在矢量控制出现以前基本占据了电机控制领域的整座江山。但随着交流电机控制技术的发展,直流电机的弊端也逐渐显现,在很多领域都逐渐被交流电机所取代。但如今直流电机仍然占据着不可忽视的地位,广泛用于对调速要求较高的生产机械上,如轧钢机、电力牵引、挖掘机械、纺织机械,龙门刨床等等,所以对直流电机的了解和研究仍然意义重大。

2 直流电动机基本结构与工作原理 2.1 直流电机结构 如下图,是直流电机结构图,电枢绕组通过换向器流过直流电流与定子绕组磁场发生作用,产生转矩。定子按照励磁可分为直励,他励,复励。电枢产生的磁场会叠加在定子磁场上使得气隙主磁通产生一个偏角,称为电枢反应,通常加补偿绕组使磁通畸变得以修正。 2.2 直流电机工作原理 如图所示给两个电刷加上直流电源,如上图(a)所示,则有直流电流从电刷 A 流入,经过线圈abcd,从电刷 B 流出,根据电磁力定律,载流导体ab和 cd收到电磁力的作用, 其方向可由左手定则判 定,两段导体受到的力 形成了一个转矩,使得 转子逆时针转动。如果 转子转到如上图(b)所

示的位置,电刷 A 和换向片2接触,电刷 B 和换向片1接触,直流电流从电刷 A 流入,在线圈中的流动方向是dcba,从电刷 B 流出。 此时载流导体ab和cd受到电磁力的作用方向同样可由左手定则判定,它们产生的转矩仍然使得转子逆时针转动。这就是直流电动机的工作原理。外加的电源是直流的,但由于电刷和换向片的作用,在线圈中流过的电流是交流的,其产生的转矩的方向却是不变的。 发电机的原理则是电机的逆过程:原动机提供转矩,利用法拉第电磁感应产生直流电流。 如下图,比较清晰的说明了直流电动机的原理。 3直流电机重要特性 如下图,更加清晰的揭示了直流电机电流电压与转速转矩之间的关系。 我们可以得到直流电机的四个基本方程:

- 无刷直流永磁电动机设计流程和实例

- 无刷直流电动机的设计

- 永磁无刷直流电动机的设计和仿真研究_答辩PPT

- 无刷直流永磁电动机设计流程和实例

- 无刷直流电动机程序的设计说明

- 无刷直流永磁电动机设计流程和实例

- 基于stm32的直流无刷电动机调速系统设计_开题报告

- 无刷直流永磁电动机设计流程和实例

- 永磁无刷直流电动机的设计和仿真研究_答辩PPT

- 无刷直流永磁电动机设计流程和实例

- 无刷直流电动机设计

- 基于PWM控制的无刷直流电动机设计分析

- 基于TI2812DSP的无刷直流电动机控制软件设计

- 无刷直流电动机控制系统文献综述

- 基于stm32的直流无刷电动机调速系统设计_开题报告

- 无刷直流电动机的设计-16.pdf

- 无刷直流电动机调速系统设计