天然气脱硫脱碳富液能量回收方法的研究与选择

油气处理与加工

天然气脱硫脱碳富液能量回收

方法的研究与选择

杨守智1 王遇冬2

(1.石家庄海阔科技贸易有限公司 2.西安长庆科技工程有限公司)

摘 要 介绍了天然气脱硫脱碳装置高压富液能量回收的三种液力透平结构特点和效率特性,剖析了第一代液力透平能量回收方式在工业应用中存在的问题,提出采用第二代液力透平增压泵的优点和可行性,并对两代技术应用效果进行了对比。

关键词 天然气 脱硫 脱碳 富液 液力透平 能量回收

从天然气中脱除酸性组分的工艺称为脱硫脱碳,习惯上统称为天然气脱硫,有时也称为脱酸。目前,国内外报道过的湿法和干法脱硫方法有近百种。国内常用的天然气湿法脱硫方法是MDEA法和MDEA-环丁砜法等[1]。

M DE A法和MDEA-环丁砜法等脱硫装置的吸收塔通常在高压下操作,而汽提塔(再生塔)则在低压下操作。因此,需要用溶液循环泵(国内一般为离心泵)将汽提塔塔底的贫液加压至高压后进入吸收塔,故泵的扬程高,功率大,甚至需要选用高压电动机驱动[2]。另一方面,离开吸收塔塔底的高压富液通常经液位调节阀节流降压后进入闪蒸罐。这样,就造成了高压富液压力能的浪费。如将高压富液通过液力透平进行能量回收,则电动机的驱动功率就可以降低很多[3]。

本文结合国内外高压富液能量回收最新技术和M DE A法和M DE A-环丁砜法等天然气脱硫脱碳工艺,对能量回收方法进行研究比较,以供有关人员选择。

1 高压富液能量回收透平的特点与选择

根据液力透平结构不同,常用于脱硫高压富液能量回收的液力透平有以下三种:

1.1 反转泵透平(R everse Runn i n g Pum p Turbo,简称

RRPT)

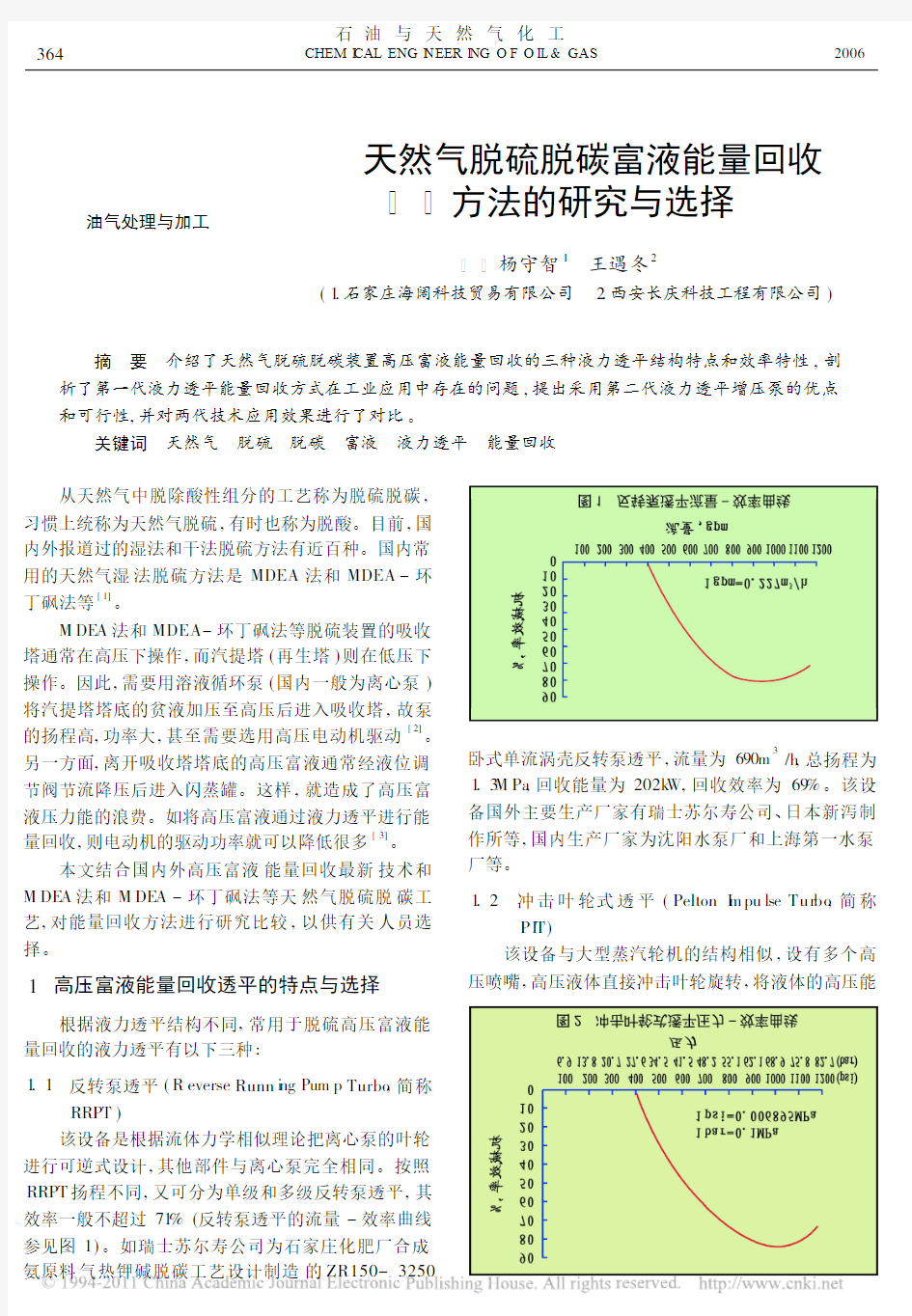

该设备是根据流体力学相似理论把离心泵的叶轮进行可逆式设计,其他部件与离心泵完全相同。按照RRPT扬程不同,又可分为单级和多级反转泵透平,其效率一般不超过71%(反转泵透平的流量-效率曲线参见图1)。如瑞士苏尔寿公司为石家庄化肥厂合成

氨原料气热钾碱脱碳工艺设计制造的ZR150-3250卧式单流涡壳反转泵透平,流量为690m3/h,总扬程为1.3M Pa,回收能量为202k W,回收效率为69%。该设备国外主要生产厂家有瑞士苏尔寿公司、日本新泻制作所等,国内生产厂家为沈阳水泵厂和上海第一水泵厂等。

1.2 冲击叶轮式透平(Pelton I m pu lse Tur bo,简称

PI T)

该设备与大型蒸汽轮机的结构相似,设有多个高压喷嘴,高压液体直接冲击叶轮旋转,将液体的高压能

364

石油与天然气化工 CHEM I CAL ENG I N EER I NG O F O IL&GAS 2006

量转化成透平轴的旋转机械能输出,适合于高扬程和中小流量的工况使用,能量回收效率在80%以上,其压力-效率曲线参见图2。应用3DC AD 设计,C AM 加工的冲击叶轮式透平最高效率可达90%。如瑞士CALDER.AG 公司为西班牙某海水反渗透淡化厂生产的RO -350-100-2型PI T ,流量为407m 3

/h,有效压差为6.7M Pa ,回收能量为698k W,回收效率为90%。该类设备主要由欧美厂家制造,例如瑞士C ALDER 公司的ERT 系列产品。

1.3 透平增压泵(H ydrau lic Turbo Charger T M,简称

HTC )

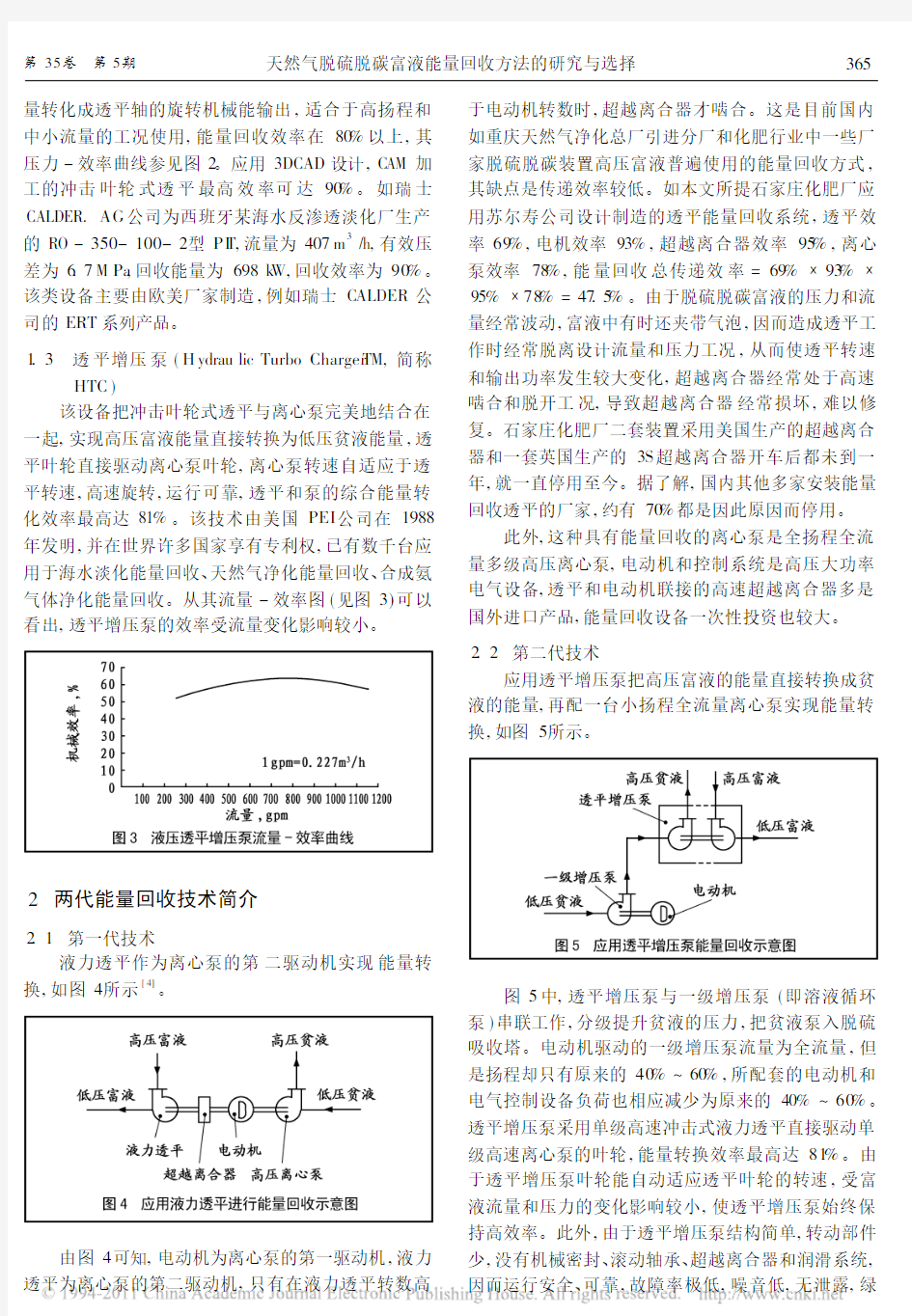

该设备把冲击叶轮式透平与离心泵完美地结合在一起,实现高压富液能量直接转换为低压贫液能量,透平叶轮直接驱动离心泵叶轮,离心泵转速自适应于透平转速,高速旋转,运行可靠,透平和泵的综合能量转化效率最高达81%。该技术由美国PEI 公司在1988年发明,并在世界许多国家享有专利权,已有数千台应用于海水淡化能量回收、天然气净化能量回收、合成氨气体净化能量回收。从其流量-效率图(见图3)可以看出,

透平增压泵的效率受流量变化影响较小。

2 两代能量回收技术简介

2.1 第一代技术

液力透平作为离心泵的第二驱动机实现能量转换,如图4所示

[4]

。

由图4可知,电动机为离心泵的第一驱动机,液力

透平为离心泵的第二驱动机,只有在液力透平转数高

于电动机转数时,超越离合器才啮合。这是目前国内如重庆天然气净化总厂引进分厂和化肥行业中一些厂家脱硫脱碳装置高压富液普遍使用的能量回收方式,其缺点是传递效率较低。如本文所提石家庄化肥厂应用苏尔寿公司设计制造的透平能量回收系统,透平效率69%,电机效率93%,超越离合器效率95%,离心泵效率78%,能量回收总传递效率=69% 93% 95% 78%=47.5%。由于脱硫脱碳富液的压力和流量经常波动,富液中有时还夹带气泡,因而造成透平工作时经常脱离设计流量和压力工况,从而使透平转速和输出功率发生较大变化,超越离合器经常处于高速啮合和脱开工况,导致超越离合器经常损坏,难以修复。石家庄化肥厂二套装置采用美国生产的超越离合器和一套英国生产的3S 超越离合器开车后都未到一年,就一直停用至今。据了解,国内其他多家安装能量回收透平的厂家,约有70%都是因此原因而停用。

此外,这种具有能量回收的离心泵是全扬程全流量多级高压离心泵,电动机和控制系统是高压大功率电气设备,透平和电动机联接的高速超越离合器多是国外进口产品,能量回收设备一次性投资也较大。2.2 第二代技术

应用透平增压泵把高压富液的能量直接转换成贫液的能量,再配一台小扬程全流量离心泵实现能量转换,如图5所示。

图5中,透平增压泵与一级增压泵(即溶液循环泵)串联工作,分级提升贫液的压力,把贫液泵入脱硫吸收塔。电动机驱动的一级增压泵流量为全流量,但是扬程却只有原来的40%~60%,所配套的电动机和电气控制设备负荷也相应减少为原来的40%~60%。透平增压泵采用单级高速冲击式液力透平直接驱动单级高速离心泵的叶轮,能量转换效率最高达81%。由于透平增压泵叶轮能自动适应透平叶轮的转速,受富液流量和压力的变化影响较小,使透平增压泵始终保持高效率。此外,由于透平增压泵结构简单,转动部件

少,没有机械密封、滚动轴承、超越离合器和润滑系统,因而运行安全、可靠,故障率极低,噪音低,无泄露,绿

365

第35卷 第5期

天然气脱硫脱碳富液能量回收方法的研究与选择

色环保。透平增压泵与第一代透平助推能量回收方式相比,其投资小,资金回收期短,因而第二代能量回收技术目前正在海水淡化、天然气净化和化肥厂气体净

化等工程领域得到广泛应用。

3 应用两代能量回收技术对天然气脱硫脱碳工艺进行改造的方案对比

现以国内某天然气净化厂脱硫脱碳装置为例。该装置采用MDEA 溶液脱硫脱碳,高压富液经节流降压后进入闪蒸罐。如果分别采用两代能量回收技术进行

改造,其效益分析见表1。

该脱硫脱碳装置的主要工艺参数如下:天然气处理量:400 104

m 3

/d

吸收塔压力:6.0M Pa 原料气中CO 2:5.73%( )H 2S :0.06%净化气中CO 2: 3%( )H 2S : 20m g /m

3

溶液循环量:136m 3

/h

溶液循环泵:H PT-600,Q =136m 3

/h(600gpm ),配440k W 电动机一台。

表1 某天然气脱硫脱碳装置采用两代能量回收技术方案对比

能量回收方案

采用透平增压泵进行能量回收

采用液力透平助推进行能量回收

吸收塔和泵

机工作示意图

不设能量回收时,装置工艺技术参数

吸收溶液循环量136m 3/h 密度1066kg /m 3

富液闪蒸罐压力0.4M Pa 高压富液压力5.9M P a 泵出口贫液压力6.0M Pa 泵入口贫液压力0.2M P a

溶液循环泵型号HPT -600Q136m 3/h 压力6.0M Pa 泵效率74% 配套电机理论使用的功率580 136 1066/(3600 102 0.93 0.74)=333(k W /h) 电机效率93%能量回收改造后的工艺参数

进入透平增压泵的高压富液流量136m 3/h 富液余压5.9-0.4=5.5(M Pa) 透平增压泵能量回收效率61%

透平增压泵的贫液增压值3.355M Pa 一级增压泵贫液流量136m 3/h 一级增压泵压力2.445M Pa ,泵效率74% 配套电机效率93%

配套电机理论电耗244.5 136 1066/(3600 102 0.93 0.74)=140(k W /h) 进入透平的富液流量136m 3/h 富液余压5.9-0.4=5.5M Pa 透平回收效率70% 超越离合器效率95%

高压泵出口压力6.0M P a 高压离心泵效率74% 配套电机效率93%

配套电机理论电耗375-550 136 1066 0.70 0.95/(3600 102)=189(k W /h)

能量传递效率透平增压泵能量回收效率随高压富液流量的增加而增大,参见流量-效率曲线,从图中可以查出,流量为136m 3/h 时,回收效率为61%高压富液 低压贫液能量传递效率=0.70 0.95 0.93 0.74=46%(透平效率70%,离合器效率95%,电机效率93%,泵效率74%)年节电量156240 12=1667520(k W )

116640 12=1244160(k W )

年节电费用

每度电按0.55元计算0.55 1667520=917136元=92(万元)

每度电按0.55元计算

0.55 1244160=684288元=68(万元)优缺点对比

设备结构简单、安全可靠、运转周期长。 改造一次性投资费用低,而且节电较多。

设备占用空间小,透平增压泵可以水平或垂直安装于吸收塔附近,使管道的能量损失最小,回收效率最高。

透平增压泵所用离心泵电机和启动控制柜减小。 易损件少,故障率低,维修时间少。 可以做到 0 外泄露。

超越离合器故障率较高。 润滑油消耗多。 易损件较多。 节电较少。

机械密封故障率高。 噪音大,污染环境。 设备安装调试难度大。

366

石油与天然气化工

CHEM I CAL ENG I N EER I NG O F O IL &GAS

2006

4 结 论

由表1的分析可知,采用第二代技术进行能量回收的优点是:

(1)透平增压泵比反转泵透平助推电动机所用的离心泵电机和启动控制负荷减小约50%。

(2)透平增压泵比反转泵透平助推电动机一次性投资改造费用低。

(3)透平增压泵比反转泵透平助推电动机设备占用空间小,透平增压泵可以水平或垂直安装于脱硫脱碳吸收塔附近,使管道的能量损失最小,回收效率最高。

(4)透平增压泵设备结构简单,故障率低,安全可靠,可以长周期运转。

总之,在天然气脱硫脱碳装置中采用透平增压泵回收高压富液能量是一项符合当前我国建设节约性社会国策的先进技术,值得在天然气脱硫装置中推广运用。

参考文献

1 王遇冬等.天然气处理与加工工艺.北京:石油工业出版社,1999

2 王登海等.再论长庆气田含硫天然气脱硫工艺技术.石油与天然气化工,2002,31(5)

3 杨守智等.原料气洗涤液体能量回收机的研究与开发.化肥工业,2003,30(4)

4 王师祥,杨保和编著.小型合成氨厂生产工艺与操作.北京:化学工业出版社,1999

作者简介

杨守智:1965年生,现任石家庄海阔科技贸易有限公司经理,高

级工程师,长期从事合成氨气体脱碳净化、天然气脱硫脱碳、海水淡化高压液体能量回收设备的研究和应用工作。地址:(050031)河北省石家庄市翟营大街337号,电话:(0311)85803014,e-m ai :l yangs houz h i @163.co m 。

收稿日期:2005-11-26

编辑:杨 兰

甲烷直接催化脱氢转化为芳烃和氢新反应的研究

甲烷是天然气和煤层气的主要组分。长期以来,甲烷直接催化转化制备高品质液体燃料和化学品一直是化学研究的热点和前沿课题。大连化学物理研究所的甲烷直接催化脱氢转化为芳烃和氢,该研究成果获得2005年国家自然科学奖二等奖,这在天然气和煤层气利用方面具有重大意义。研究人员找到了一种甲烷碳-氢键活化的新模式,避免了二氧化碳的排放,使甲烷转化为芳烃,也就是苯,一种基础化工原料,同时生成清洁新能源氢。

天然气一般通过管道来输送。如果能够将天然气变为液体燃料和化学品,将极大地方便运输,同时还可以大大地增加产品的附加值。可以说,该项成果打开了当今世界开辟天然气和煤层气利用新途径的一扇希望大门。甲烷分子构型高度对称,是自然界中最为稳定的碳氢化合物之一。长期以来,科学家致力于将天然气直接催化转化制备高品质液体燃料和化学品,实现这一愿望的难点在于如何打破碳-氢键。传统的方法是加入氧,让它跟氢发生化学反应生成水,这样做虽然剪断了碳-氢键,却产生了大量的二氧化碳温室气体。为走出一条不排放二氧化碳的制氢路线,1993年,大连化学物理研究所在国际上首先报道了在无氧以及连续流动条件下,甲烷在分子筛担载的M o 基催化剂上直接活化和转化为芳烃和氢的反应过程。在其后十几年的研究中,他们发现了M o /H ZS M -5催化剂在甲烷活化中的双功能特性,提出甲烷在多相催化中的酸助活化机理;他们在自行设计的专利装置原位固体核磁反应系统中,第一次获得了分子筛B 酸中心在高温催化反应中的动态变化规律;在对该反应的构效关系充分认识的基础上,又成功发展了具有较高性能的M o /M C M -22催化剂,提出并初步验证了甲烷无氧芳构化与甲烷氧化偶联反应的耦合过程,使甲烷的转化率和芳烃收率分别达到18%和12%。该项基础研究孕育着巨大的应用价值,获得了国内外同行的高度认可。

钱伯章供稿

367

第35卷 第5期

天然气脱硫脱碳富液能量回收方法的研究与选择

R esearch and Application of Opti m ized P lan f or LP G R ecovery P lant

Shang Yum i n g(Shanshan O i&l G as Produc i n g Plant of Tuha O ilfield Ca m pany).C HE M I CAL E NGI N EERI NG OF OIL&GAS,VOL.35,NO.5,pp347~349,2006 (ISSN1007-3426,I N C H I N ESE)

Abst ract:Through the presen t sit u ation ana l y sis o f 30 104m3/d LPG recovery plan,t it had been re searched about the factors t h at i n fl u enced the LPG recov ery rate and t h e m ethods to i m prove i.t I n o r der to i n crease LPG recovery rate,there are so m e m easures to be carried ou,t fo r i n stance,replacing heat exchanger to en rich natural gas,add i n g i n su lation on the co m presso r dis charge p i p e and eng i n e silencer to increase eng ine po w er and chang i n g dry air ex changer w ith a w ater-cooled one to get lo w er te m perature.A ll these m easures had been put i n to effect to i n crease20%recovery rate.

K eyw ords:opti m ization,plan,research,applica ti o n

P reparation and Application of Nanom eterial T itania -a l u m ina Oxide as Co m bined Support

H u X iao l,i W ang H a i y an,W e iM in,et al(Co llege o f Petroche m ical Eng inerr i n g,Liaoning University of Petro leum Che m ical Techno logy).C HEM I CAL ENGI N EER I N G OF OI L&GAS,VOL.35,NO.5,pp350~353,2006 (ISSN1007-3426,I N C H I N ESE)

Abst ract:A l o t of research on the nano m eteral ti tania-alum i n a ox i d e as co m b i n ed support had been car ried out i n recent years.I n this paper,the preparation m ethod,the i n fluenc i n g factors and the ne w research pro gress of app licati o n i n hydrogenation ca talysts w ere intro duced.So m e proble m s and ho w to solve the m w ere m en ti o ned.

K eyw ords:nano m etera l titania-a l u m ina ox ide as co m b i n ed suppor,t so l-ge lm ethod,supported catalyst

The R ecovery,U ltilization,Capt ure and Storage of Carbon D i o x i d e

H uang L i m ing,Cheng Gengliang(Research I nstitute of N at u ra l G as Techno l o gy,Petr oCh i n a Sout h w est O il& Gasfield Co m pany).C HE M I CAL ENG I N EERI N G OF OIL &GAS,VOL.35,NO.5,pp354~358,2006(ISSN1007 -3426,I N C H I N ESE)

Abst ract:Since Kyo to Pr o toco l took effect o fficially i n February2005,the recovery,ultilizati o n,capture and sto rage of carbon diox i d e had been to a hot top ic w hich attracted t h e attention a ll over the w orl d.Fro m the vie w po i n t of lar ge oil and gas corporati o n,this paper m ade the conc ise i n troduction and appraise m ent about the i n vo l v ed proble m s.

K eyw ords:Kyoto Protoco,l car bon d i o x i d e,green house effec,t ne w ener gy,CO2capt u re,CO2sto rage

R ecent P rogress i n Conversion of M et hane Under Low Te m perat ure P las m a C at alysis

Ren Shuqiang,L i Yonghong(Che m ica l Eng i n eering Instit u te,T i a n ji n Un i v ersity).C HEM I CAL ENGI N EER I N G OF OI L&GAS,VOL.35,NO.5,pp359~363,2006 (ISSN1007-3426,I N C H I N ESE)

Abst ract:Current research about t h e m ethane cata l y tic conversion to C2hydrocarbon by l o w te m perature plas m a w as rev ie w ed.Bo t h the progresses and the pr os pects o f the m ethane conversion w ere descri b ed fro m the aspects of d ifferent add itive gas,different cata l y sts and reacti o n m echan i s m s.

K eyw ords:p las m a,m ethane conversi o n,na t u ra l gas,reacti o n m echan i s m s

Study and Choice for t he M et hod of H igh-pressured R ich-li q uid Energy Recovery of N at uralG as Desul furation and D ecarbonization Unit

Y ang Shouzhi1,W ang Yudong2(1.Shijiazhuang H a i k uo Sc i e nce and T echnology T rad i n g Co.Ltd.;2. X ian Changq i n g Science and Technology Eng ineeri n g Co. Ltd.).C HE M I CAL E NGI NEERI NG OF OI L&GAS, V OL.35,NO.5,pp364~367,2006(ISSN1007-3426, I N C H I N ESE)

Abst ract:Three structura l characteristics and effi ciency peculiarity o f hydrau lic turbine for natura l gas des u lfurization and decarbonization unit w ere introduced i n th is paper.The ex isting prob le m s for the first generation high-pressured rich-li q u i d ener gy recovery m ethod i n i n dustria l applicati o n w ere ana l y zed.The advantages and feasi b ility for the second generati o n hydrau licturbo pres sure i n creasi n g pum p w ere put for w ar d and co m pared w ith the first ones.

K eyw ords:natural gas,desulf u rization decarbon

ization,rich-liquid,hydrau licturb i n e,energy recovery

A Si m plifiedM et hod for Calculation of t he So l u bility of CO2inMDEA and MDEA-PZ Aqueous Solution Zhang Chunyang1,Zhu Leekai2,Chen G eng liang2

(1.Che m icalEng i n eeri n g Co llege o f Sichuan Un iversity;

2.Research I nstintute of Natural Gas Techno l o gy of Pet roCh i n a s'SouthW est O il and Gasfiel d Co m pany).C HE M I CAL ENGI NEER I N G OF OI L&GAS,V OL.35,NO.5, pp368~370,2006(I SSN1007-3426,I N C H I NESE) Abst ract:A si m p lified m ethod for calcu lation of the solub ility of C O2i n MDEA andMDEA-PZ aqueous so l u ti o n is suggested in th is paper.MDEA d issoc i a ti o n con stant and PZ first or der dissoc iation constant requ ired for calcu l a ti o n are corre lated.The calcu lated value o f C O2 partial pressure ag ree w ell w ith t h e experi m ental va l u e. The si m plified mode l can be used conven iently in the process o f DE A or MDEA-PZ aqueous so l u ti o n w ith a satisfacto r y accuracy.

K eyw ords:CO2so luli n lity,MDE A aqueous so l u ti o n,MDEA-PZ aqueous so l u ti o n

Effect of P reparation Condition to P erfor m ance of Selective H ydrogenation Cat alyst for R efor m ate N an Jun1,L i Q ifeng1,2,Cha i Yong m i n g1,et a l(1. S tate Key Labo ratory o fH eavy O il Processi n g,K ey Labo rato r y o fCa talysis,C NPC,Ch i n a University of Petro l e u m;

2.Kyungpook National Un i v ersity,Repub lic of Ko rea).

C HE M ICAL E NG I N EER I N G OF OIL&GAS,V OL.35, NO.5,pp371~374,2006(I SSN1007-3426,I N C H I NESE)

Abst ract:The hydr ogena ti o n perfor m ance for refor m ate over nob le Pd-based catalysts w hich supported on alum i n a w as researched.The m a i n factor infl u enced on catalyst reacti v ity and selecti v ity,such as calc i n ation te mperature,acti v e m etal co m ponent content and Pd/pro m oter m o lar ratio w ere stud i e d.600-hour r unning for stability w as carried ou.t It w as found t h at ca talyst have best hydr ogenati o n activity and selecti v ity under700 calcina ti o n te mperature o f support w ith the tota l m ass fraction of pa llad i u m and pro m oter w as0.2%and m o l ra ti o w as2 1w ere su itable.The result o f600-hour r un n i n g for stability to w ho le re for m ate sho wn that the bro m ine va l u e of pr oductw as lo w er than200mgB r/100g o il and the loss of ar o m atics w as less than0.5%(m ass frac ti o n).

K eyw ords:refor m ate,se lecti v e hydrogenation,pal ladium cata lys,t o lefi n

Effects Analysis of20000b/d RFCC Unit Reva m ping and D ecreasi n g O lefi n of Gasoline Technology Zhang Feng1,An M i n g w u1,H uang Feng li n2(1. Daqing R efi n i n g and Che m ical C o mpany,Pe troChina Co m pany L i m ited;2.X ia'n Sh i y ou Un iversity).C HE M I CAL E NGI N EERI NG OF OIL&GAS,VOL.35,NO.5, pp375~378,2006(I SS N1007-3426,I N C H I NESE) Abst ract:The12000b/d RFCC unit o fDaq i n g R e fi n i n g and Che m ical Co m pany has been expanded to20 000b/d ARGG w ith the ne w FDFCC techno logy The process characteristics and ener gy consum ption has been analyzed and ca lculated i n deta i.l Shortages of r unning and m easures o f opti m ize operati o n have been put for w ard.

K eyw ords:cata l y tic cracking uni,t reva m p,ARGG, FDFCC,lo w o lefin content gaso li n e

R easons and Counter m easures Analysis for Influen cing Colourity of Sulphur

Q i u Kui1,W ang X i a odong2,W ang Jun2(1.Petro le um Eng ineeri n g Depart m ent o f Chongqing U niversity o f Sc ience and Techno l o gy;2.Chongq i n g General Na t u ra l Gas Purificati o n Plan t).C H E M I CAL ENGI N EERI N G OF OI L&GAS,VOL.35,NO.5,pp379~381,2006(ISSN 1007-3426,I N C H I NESE)

Abst ract:Usua ll y,su l p hur by C laus process has lit tle i m purity,high purity,stra w yello w.Recently,the co l our of su l p hur producted by Chongqi n g genera l na t u ra l gas purifica ti o n plan t changed fro m stra w ye ll o w to buf.f In order to i n vesti g ate the reasons o f co l o ur chang ing o f su l p hur,ana l y sis and tests w ere adopted fro m co m ponent of acid gas,equip m ents i n specti o n m a i n ta i n and operation para m eter ad j u st m en.t Eventua,l reasons for i n fluenceing co lourity o f su l p hur are te m perature of burner,pr oportion contro l of air and ac i d gas,bur ner structure desi g n,re duced effect of ta ilgas etc.

K eyw ords:natural gas,su l p hur,su lphur recovery, proportion control of a ir and acid gas,co l o urity

火电厂脱硫的几种方法

火电厂脱硫的几种方法(总12 页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

火电厂脱硫的几种方法(1) 通过对国内外脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等3类。 其中燃烧后脱硫,又称烟气脱硫(Flue gas desulfurization,简称FGD),在FGD 技术中,按脱硫剂的种类划分,可分为以下五种方法:1、以CaCO3(石灰石)为基础的钙法,2、以MgO为基础的镁法,3、以Na2SO3为基础的钠法,4、以NH3为基础的氨法,5、以有机碱为基础的有机碱法。世界上普遍使用的商业化技术是钙法,所占比例在90%以上。按吸收剂及脱硫产物在脱硫过程中的干湿状态又可将脱硫技术分为湿法、干法和半干(半湿)法。A、湿法FGD技术是用含有吸收剂的溶液或浆液在湿状态下脱硫和处理脱硫产物,该法具有脱硫反应速度快、设备简单、脱硫效率高等优点,但普遍存在腐蚀严重、运行维护费用高及易造成二次污染等问题。B、干法FGD技术的脱硫吸收和产物处理均在干状态下进行,该法具有无污水废酸排出、设备腐蚀程度较轻,烟气在净化过程中无明显降温、净化后烟温高、利于烟囱排气扩散、二次污染少等优点,但存在脱硫效率低,反应速度较慢、设备庞大等问题。C、半干法FGD技术是指脱硫剂在干燥状态下脱硫、在湿状态下再生(如水洗活性炭再生流程),或者在湿状态下脱硫、在干状态下处理脱硫产物(如喷雾干燥法)的烟气脱硫技术。特别是在湿状态下脱硫、在干状态下处理脱硫产物的半干法,以其既有湿法脱硫反应速度快、脱硫效率高的优点,又有干法无污水废酸排出、脱硫后产物易于处理的优势而受到人们广泛的关注。按脱硫产物的用途,可分为抛弃法和回收法两种。 1脱硫的几种工艺 (1)石灰石——石膏法烟气脱硫工艺

天然气凝液回收的目的(最新版)

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 天然气凝液回收的目的(最新 版) Safety management is an important part of production management. Safety and production are in the implementation process

天然气凝液回收的目的(最新版) 从天然气中回收液烃的目的是:①使商品气符合质量指标;②满足管输气质量要求;③最大程度地回收天然气凝液。 1.使商品气符合质量指标 为了符合商品天然气质量指标,需将从井口采出和从矿场分离器分出的天然气进行处理,即: ①脱水以满足商品气的水露点指标。当天然气需经压缩方可达到管输压力时,通常先将压缩后的气体冷却并分出游离水后,再用甘醇脱水法等脱除其余水分。这样,可以降低甘醇脱水的负荷及成本。 ②如果天然气食有H2S、CO2时,则需脱除这些酸性组分。 ③当商品气有烃露点指标时,还需脱凝液(即脱油)或回收NGL。此时,如果天然气中可以冷凝回收的烃类很少,则只需适度回收NGL 以控制其烃露点即可。例如,长庆气区榆林及苏里格气田天然气为

含有少量C5+重烃的湿天然气,分别经过各自天然气处理厂脱油脱水使其水、烃露点符合商品气质量指标后进入陕京输气管道;如果天然气中氮气等不可燃组分含量较多,则应保留一定量的乙烷及较重烃类(必要时还需脱氮)以符合商品气的热值指标;如果可以冷凝回收的烃类成为液体产品比其作为商品气中的组分具有更好经济效益时,则应在符合商品气最低热值的前提下,最大程度地回收NGL。因此,NGL的回收程度不仅取决于天然气组成;还取决于商品气热值、烃露点指标等因素。 2.满足管输气质量要求 对于海上或内陆边远地区生产的天然气来讲,为了满足管输气质量要求,有时需就地预处理,然后再经过管道输送至天然气处理厂进一步处理。如果天然气在管输中析出凝液,将会带来以下问题: ①当压降相同时,两相流动所需管线直径比单相流动要大。 ②当两相流流体到达目的地时,必须设置液塞捕集器以保护下游设备。 为了防止管输中析出液烃,可考虑采取以下方法:

MDEA天然气脱硫工艺流程

《仪陇天然气脱硫》项目书 目录 1总论 (3) 1.1项目名称、建设单位、企业性质 (3) 1.2编制依据 (3) 1.3项目背景和项目建设的必要性 (3) 1、4设计范围 (5) 1、5编制原则 (5) 1.6遵循的主要标准、规范 (8) 1.7 工艺路线 (8) 2 基础数据 (8) 2.1原料气和产品 (8) 2.2 建设规模 (9) 2.3 工艺流程简介 (9) 2.3.1醇胺法脱硫原则工艺流程: (9) 2.3.2直流法硫磺回收工艺流程: (10) 3 脱硫装置 (11) 3.1 脱硫工艺方法选择 (11) 3.1.1 脱硫的方法 (11) 3.1.2醇胺法脱硫的基本原理 (12) 3.2 常用醇胺溶液性能比较 (13) 3.1.2.1几种方法性质比较 (14) 3.2醇胺法脱硫的基本原理 (17) 3.3主要工艺设备 (18) 3.3.1主要设备作用 (18) 3.3.2运行参数 (19) 3.3.3操作要点 (20) 3.4乙醇胺降解产物的生成及其回收 (21) 3.5脱硫的开、停车及正常操作 (22) 3.5.1乙醇胺溶液脱硫的开车 (22) 3.5.2保证乙醇胺溶液脱硫的正常操作 (22) 3.6胺法的一般操作问题 (23) 3.6.1胺法存在的一般操作问题 (23) 3.6.2操作要点 (24) 3.7选择性脱硫工艺的发展 (25) 4 节能 (25) 4.1装置能耗 (25) 装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。 (25)

4.2节能措施 (25) 5 环境保护 (26) 5.1建设地区的环境现状 (26) 5.2、主要污染源和污染物 (26) 5.3、污染控制 (26) 6 物料衡算与热量衡算 (28) 6.1天然气的处理量 (28) 7.天然气脱硫工艺主要设备的计算 (33) 7.1MDEA吸收塔的工艺设计 (33) 7.1.1选型 (33) 7.1.2塔板数 (33) 7.1.3塔径 (34) 7.1.4堰及降液管 (36) 7.1.5浮阀计算 (37) 7.1.6 塔板压降 (37) 7.1.7塔附件设计 (39) 7.1.8塔体总高度的设计 (40) 7.2解吸塔 (41) 7.2.1 计算依据 (41) 7.2.2塔板数的确定 (41) 7.2.3解吸塔的工艺条件及有关物性的计算 (42) 7.2.4解吸塔的塔体工艺尺寸计算 (43) 8参数校核 (44) 8.1浮阀塔的流体力学校核 (44) 8.1.1溢流液泛的校核 (44) 8.1.2液泛校核 (44) 8.1.3液沫夹带校核 (45) 8.2塔板负荷性能计算 (45) 8.2.1漏液线(气相负荷下限线) (45) 8.2.2 过量雾沫夹带线 (45) 8.2.3 液相负荷下限 (46) 8.2.4 液相负荷上限 (46) 8.2.5 液泛线 (46) 9 附属设备及主要附件的选型和计算 (47) 10.心得体会 (49) 11.参考文献 (50)

四种脱硫方法工艺简介

一、石灰石/石灰-石膏法脱硫工艺 一)、工作原理 石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。 二)、反应过程 1、吸收 SO 2+ H 2 O—>H 2 SO 3 SO 3+ H 2 O—>H 2 SO 4 2、中和 CaCO 3+ H 2 SO 3 —>CaSO 3 +CO 2 + H 2 O CaCO 3+ H 2 SO 4 —>CaSO 4 +CO 2 + H 2 O CaCO 3+2HCl—>CaCl 2 +CO 2 + H 2 O CaCO 3+2HF—>CaF 2 +CO 2 + H 2 O 3、氧化 2CaSO 3+O 2 —>2 CaSO 4 4、结晶 CaSO 4+ 2H 2 O—>CaSO 4 〃2H 2 O 三)、系统组成 脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。 四)、工艺流程 锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱 来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。吸收SO 2 后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。反应生成物浆液达到一定密度时排至脱硫副产品系统,经过脱水形成石膏。 五)、工艺特点 1、脱硫效率高,可保证95%以上; 2、应用最为广泛、技术成熟、运行可靠性好; 3、对煤种变化、负荷变化的适应性强,适用于高硫煤; 4、脱硫剂资源丰富,价格便宜; 5、可起到进一步除尘的作用。 六)、应用领域 燃煤发电锅炉、热电联产锅炉、集中供热锅炉、烧结机、球团窑炉、焦化炉、玻璃窑炉等烟气脱硫。 友情提示:该工艺应用最为广泛,技术成熟,对烟气负荷、煤种变化适应性好,脱硫效率高,对于高硫煤和环保排放要求严格的工况尤为适合,但系统相对复杂,投资费用较高,烟囱需要进行防腐处理。

天然气凝液回收的目的实用版

YF-ED-J8207 可按资料类型定义编号 天然气凝液回收的目的实 用版 Management Of Personal, Equipment And Product Safety In Daily Work, So The Labor Process Can Be Carried Out Under Material Conditions And Work Order That Meet Safety Requirements. (示范文稿) 二零XX年XX月XX日

天然气凝液回收的目的实用版 提示:该安全管理文档适合使用于日常工作中人身安全、设备和产品安全,以及交通运输安全等方面的管理,使劳动过程在符合安全要求的物质条件和工作秩序下进行,防止伤亡事故、设备事故及各种灾害的发生。下载后可以对文件进行定制修改,请根据实际需要调整使用。 从天然气中回收液烃的目的是:①使商品气符合质量指标;②满足管输气质量要求;③最大程度地回收天然气凝液。 1. 使商品气符合质量指标 为了符合商品天然气质量指标,需将从井口采出和从矿场分离器分出的天然气进行处理,即: ①脱水以满足商品气的水露点指标。当天然气需经压缩方可达到管输压力时,通常先将压缩后的气体冷却并分出游离水后,再用甘醇脱水法等脱除其余水分。这样,可以降低甘醇

脱水的负荷及成本。 ②如果天然气食有H2S、CO2时,则需脱除这些酸性组分。 ③当商品气有烃露点指标时,还需脱凝液(即脱油)或回收NGL。此时,如果天然气中可以冷凝回收的烃类很少,则只需适度回收NGL以控制其烃露点即可。例如,长庆气区榆林及苏里格气田天然气为含有少量C5+重烃的湿天然气,分别经过各自天然气处理厂脱油脱水使其水、烃露点符合商品气质量指标后进入陕京输气管道;如果天然气中氮气等不可燃组分含量较多,则应保留一定量的乙烷及较重烃类(必要时还需脱氮)以符合商品气的热值指标;如果可以冷凝回收的烃类成为液体产品比其作为商品气中的组分具有更好经济效益时,则应在符合

脱硫工艺的选择

脱硫工艺的选择 针对某新建燃煤锅炉,由于地理位置毗邻北京,对新建机组实施严格的排放限制是必然的,简单地说,粉尘排放限值≤10mg/Nm3,SO2排放限值≤35mg/Nm3,NO X排放限值≤50mg/Nm3。 一、烟气脱硫技术现状 烟气脱硫(FGD)的发展历程已有30多年、上百种工艺,适合电厂燃煤锅炉使用的有10多种。目前,各种类型的烟气脱硫装置在世界各国的燃煤电厂都得到了应用,很多工艺已经成为成熟而且稳定的技术,并不断取得发展。 在诸多工艺中,湿法工艺应用最为广泛,约占全球商业FGD的85%以上,又以石灰石—石膏法脱硫工艺为主流。其它工艺中,烟气循环流化床工艺(CFB-FGD)通过多年发展取得了长足的进步,具有一定的市场占有率,但是这两年环保要求的日益严格,瓶颈凸显,很难发展。此外,NO X的控制使得氨法脱硫工艺也日益得到广泛的关注,发展迅猛。 先进FGD的发展正走向高脱硫效率、高可用率、工艺流程简化、投资经济和低运行维护成本之路。 二、主流脱硫工艺的特点 要建设“适用、实用、低成本”的FGD,必须根据电厂现实情况,遵循一定的程序结合科学的方法进行合理的选择。 脱硫工艺选择的主要原则,我们简单归纳一下主要有以下几点: 1、脱硫效率满足环保要求,在使用周期内能适应今后环保要求的进一步提 高; 2、技术先进成熟、设备可靠,运行、维护简单,可用率高,市场占有率高; 3、脱硫装置的启停及运行不影响机组运行的安全,对机组负荷、燃煤硫份 等有较好的适应性; 4、吸收剂价廉易得,运行危害性低; 5、脱硫副产品应有良好的处置方式,不造成二次污染。 根据上述选择原则,针对本案潜在的几种脱硫工艺(石灰石—石膏法、烟气循环流化床工艺、氨法)做如下评价,供参考。

天然气脱硫开题报告

天然气脱硫开题报告 天然气脱硫工艺设计开题答辩 1. 设计选题意义 天然气是指自然界中天然存在的一切气体,包括大气圈,水圈,生物圈和岩石圈中各种自然过程形成的气体。人们长期以来通用的“天然气”是从能量角度出发的狭义定义,是指气态的石油,专指在岩石圈中生成并蕴藏于其中的以低分子饱和烃为主的烃类气体和少量非烃类气体组成的可燃性气体混合物。它主要存在于油田气,气田气,煤层气,泥火山气和生物生成气中。烃类主要是烷烃,其中甲烷占绝大多数,另有少量的乙烷,丙烷和丁烷等,非烃一般有硫化氢,二氧化碳,氮,水汽以及微量的惰性气体,如氦和氩等。 天然气分为洁气和酸性天然气,酸性天然气主要是含有硫化物,大部分是硫化氢,此外可能还有一些有机硫化物,如硫醇,硫醚,二硫化碳等,酸性天然气有很大的危害:腐蚀金属;污染环境;含硫组分臭味且有剧毒,硫还是下游催化剂毒 物;H2S还对人体有危害。 作为一种宝贵的资源,天然气在人民生活和工业中有着广泛的应用。它作为一种高效、优质、清洁能源,不仅在工业与城市民用燃气中广泛应用,而且在发电业中发挥的作用也越来越重要。天然气还是很好的化工原料,广泛应用于合成氨、甲醇、氮肥工业、合成纤维等工业;天然气合成油(GTL)技术,也是天然气大规模利用的途径之一;从天然气中分离出来的硫磺还可作为硫酸工业原料。天然气不仅在燃料、化工原料等方面有诸多优点,对天然气进行处理回收其中的硫磺,提高天然气资源综合利用程度,获得天然气资源的更大价值,还能保证在储藏、运输过程中的安全性,减少大气污染,对提高天然气的整体经济效益,都具有重要的现实意义。

2 国内外研究的现状及发展趋势 通过多年的自身努力和引进吸收国内外先进技术,国内脱硫,硫磺回收和尾气处理等各种工艺已基本配套,能满足国内绝大多数气田的建设。对于原料气含 H2S,100g/m3的国内天然气脱硫技术已经达到或接近国际先进水平,但在脱硫溶剂,关键设备,催化剂方面还存在一定的差距。一是在特高含硫酸性气田净化和高含 CO2 的天然气净化方面还存在一定差距;二是国内脱硫脱碳特种溶剂种类还很少,虽然国外已有这类产品,单价格非常昂贵;三是MDEA工艺是目前天然气净化的主要工艺技术,其主要技术特点已经被掌握,但对于 MDEA 溶剂在运转时会出现的污染,发泡,降解和腐蚀等操作问题尚缺乏准确灵敏的分析检测手段;四是现有的有机脱硫工艺不能满足处理不同类型资源的需要。在硫磺回收和尾气处理方面,一是用于扩大处理规模改造工程非常有效的富氧 CLAUS 工艺是国外公司的专有技术,在国内还未使用;二是虽然国内已具有自行设计建设 CLAUS 法硫磺回收装置的能力,但在部分单元和装置布局方面还存在不足,科技创新能力不强除MCRC技术外,其他尾气处理技术基本依赖引进。在硫磺回收装 管理的精细度和规范化方面还有待进一步提高; 三是尾气处理置高效能运行,工艺基本上是国外的专有技术或专利技术,国内已基本掌握了该类工艺,但须向国外公司购买专利包或基础设计。 为满足越来越严格的环保要求,天然气脱硫工艺技术正在向更高水平发展。 脱硫工艺的发展是以生产达到商品气质标准的天然气为目标,根据不同的原料气条件,不断寻求较为合理的解决途径,并尽可能地降低能量消耗;硫磺回收则是以满足有关的环保标准为目标,始终以提高硫收率为重点,保证装置长期稳定运行。减少尾气中污染物的排放,同时降低装置投资和操作费用,配方性选择性脱硫溶剂的开发成功和推广应用,是近年来醇胺法工艺发展的一项重大进展。天然气脱硫的发展趋势,主要是醇胺法工艺,尤其以 MDEA 为主剂的各种配方性溶剂工艺,化学物

各种脱硫工艺比较

一、煤化工中各种脱硫工艺比较 1、AS煤气净化工艺 AS流程就是以煤气中自身的NH3。为碱源,吸收煤气中的H2S,吸收了NH3。和H2S的富液到脱酸蒸氨工段,解析出NH3。和H2S气体,贫液返回洗涤工段循环使用,氨气送氨分解炉生产低热值煤气后返回吸煤气管线,酸气送克劳斯焚烧炉生产硫磺。 优点:环保效果好、工艺流程短、脱硫效率高、煤气中的氨得到充分利用、加碱效果明显、热能利用高 缺点:洗氨塔后煤气含氨量高、洗液温度对脱硫影响较大、富液含焦油粉尘高、硫回收系统易堵塞(克劳斯焚烧炉生产硫磺) 2、低温甲醇洗(Rectisol,音译为勒克梯索尔法) 低温甲醇洗与NHD法都属于物理吸收法,可以脱硫和脱碳。 低温甲醇洗所选择的洗涤剂是甲醇,在温度低于273 K下操作,因为甲醇的吸收能力在温度降低的情况下会大幅度地增加,并能保持洗涤剂损失量最少。低温甲醇洗适合于分离和脱除酸性气体组分CO2、H2S及COS,因为这些组分在甲醇中具有不同的溶解度,而这种选择性能得到无硫的尾气。例如有尿素合成工序的话,如果遵守环境保护规则,就可以直接排人大气或用于生产CO2。 低温甲醇洗在大型化装置中的生产业绩、工艺气的净化指标、溶剂损耗、消耗和能耗、CO2产品质量有其优势. 3、NHD法脱硫 NHD化学名为聚乙二醇二甲醚是一种新型高效物理吸收溶剂。 NHD法脱硫原理:NHD法脱硫过程具有典型的物理吸收特征。H2S、CO2在NHD中溶解度较好的服从亨利定律,它们岁压力升高、温度降低而增大。因此宜在高压、低温下进行 H2S和CO2的吸收过程,当系统压力降低、温度升高时,溶液中溶解的气体释放出来,实现溶剂的再生过程。 NHD法脱硫工艺特点:能选择性吸收H2S、CO2、COS且吸收能力强;溶剂具有良好的化学稳定性和热稳定性;NHD不起泡,不需要消泡剂;溶剂腐蚀性小;溶剂的蒸汽压极低,挥发损失低;NHD工艺不需添加活化剂,因此流程短。 4、PDS法脱硫(PDS催化剂) 原理:煤气依次进入2台串联的脱硫塔底部,与塔顶喷淋的脱硫液逆向接触,脱除煤气中的大部分H2S。在PDS催化剂的作用下,可脱除无机硫与有机硫,同时促使NaHCO3进一步参加反应。 从2台脱硫塔底排出的脱硫液经液封槽进入溶液循环槽,用循环泵将脱硫液分别送入2台再生塔底部,与再生塔底部鼓入的压缩空气接触使脱硫液再生。再生后的脱硫液从塔上部经液位调节器流回脱硫塔循环使用,浮于再生塔顶部扩大部分的硫泡沫靠液位差自流入硫泡沫槽,用泵将硫泡沫连续送往离心机,离心后的硫膏外运,离心液经过低位槽返回脱硫系统。 脱硫影响因素:煤气及脱硫液的温度控制;脱硫吸收液的碱含量。PDS法脱硫过程的实质就是酸碱中和反应;液气比对脱硫效率的影响;二氧化碳的影响;再生空气量与再生时间;煤气中杂质对脱硫效率的影响。

天然气凝液回收的目的

天然气凝液回收的目的 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. 编订:__________________ 审核:__________________ 单位:__________________ 文件编号:KG-A0-4812-67 Word格式/完整/可编辑

天然气凝液回收的目的 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具 体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动 达到预期的水平。下载后就可自由编辑。 从天然气中回收液炷的目的是:①使商品气符合质量指标;②满足管输气质量要求;③最大程度地回收天然气凝液。 1.使商品气符合质量指标 为了符合商品天然气质量指标,需将从井口采出和从矿场分离器分出的天然气进行处理,即: ①脱水以满足商品气的水露点指标。当天然气需经压缩方可达到管输压力时,通常先将压缩后的气体冷却并分出游离水后,再用甘醇脱水法等脱除其余水分。这样,可以降低甘醇脱水的负荷及成本。 ②如果天然气食有H2S、C02时,则需脱除这些酸性组分。 ③当商品气有坯露点指标时,还需脱凝液(即脱油)或回收NGL。此时,如果天然气中可以冷凝回收的炷类很少,则只需适度回收NGL以控制其炷露点即可。例

如,长庆气区榆林及苏里格气田天然气为含有少量C5+重桂的湿天然气,分别经过各自天然气处理厂脱油脱水使其水、炷露点符合商品气质量指标后进入陕京输气管道;如果天然气中氮气等不可燃组分含量较多, 则应保留一定量的乙烷及较重炷类(必要时还需脱氮)以符合商品气的热值指标;如果可以冷凝回收的桂类成为液体产品比其作为商品气中的组分具有更好经济效益时,则应在符合商品气最低热值的前提下,最大程度地回收NGL。因此,NGL的回收程度不仅取决于天然气组成;还取决于商品气热值、炷露点指标等因素。 2.满足管输气质量要求 对于海上或内陆边远地区生产的天然气来讲,为了满足管输气质量要求,有时需就地预处理,然后再经过管道输送至天然气处理厂进一步处理。如果天然气在管输中析出凝液,将会带来以下问题: ①当压降相同时,两相流动所需管线直径比单相流动要大。 ②当两相流流体到达目的地时,必须设置液塞捕集

几种脱硫工艺选择

1脱硫工艺的选择 目前国外脱硫技术已有多种,而应用较为广泛的主要有:湿式石灰石/石膏法、烟气循环流化床法、新型一体化脱硫(NID)工艺、旋转喷雾半干法、炉内喷钙-尾部加湿活化法等。国内目前通过引进技术、合资以及自行开发已基本掌握了以上几种脱硫技术,并使这几种脱硫技术在国内不同容量机组上均有应用。 1.1 湿式石灰石/石膏法 湿式石灰石/石膏法其工艺特点是采用石灰石浆液作为脱硫剂,经吸收、氧化和除雾等处理过程,形成副产品石膏。其工艺成熟、适用于不同容量的机组,应用范围最广,脱硫剂利用充分,脱硫效率可达90%以上。并且脱硫剂来源丰富,价格较低,副产品石膏利用前景较好。其不足之处是系统比较复杂,占地面积大,初投资及厂用电较高,一般需进行废水处理。该法是目前世界上技术最为成熟、应用最广的脱硫工艺,特别在美国、德国和日本,应用该工艺的机组容量约占电站脱硫装机总容量的80%以上,应用的单机容量已达1000MW。在国内已有珞璜电厂一、二期300MW机组及北京一热、重庆电厂和浙江半山电厂三个分别相当于300MW脱硫容量的机组使用。引进技术国内脱硫工程公司总承包完成的北京石景山热电厂、太原第二热电厂五期、贵州安顺(300MW)电厂、广东台山电厂(600MW)、河北定州电厂(600MW)等也均已投入运行。且国内有近20台600MW机组湿法脱硫正在实施中。其基本原理与系统图如下:

1.2 烟气循环流化床干法 烟气循环流化床干法脱硫(CFB-FGD)技术是世界著名环保公司德国鲁奇·能捷斯·比肖夫(LLB)公司开发的世界先进水平的循环流化床干法烟气脱硫技术。CFB-FGD是目前干法脱硫技术商业应用中单塔处理能力较大、脱硫综合效益较为优越的一种方法。该工艺已经先后在德国、奥地利、波兰、捷克、美国、爱尔兰等国家得到广泛应用,最大已运行单机、单塔机组容量为300MW,采用该技术设计的单塔处理烟气量可达到2800000Nm3/h。目前LLB公司的CFB-FGD技术的应用业绩达32台套,投入运行的CFB-FGD中其最高设计脱硫效率为99.7%。 该技术已由福建龙净环保科技公司引进,并实施于华能榆社电厂二期2×300MW燃煤机组上(煤种含硫量1.2%),且于2004年11月投入运行,实际脱硫效率不低于90%。此外,山东三融环保有限责任公司、国华荏原环境工程有限责任公司也引进了该项技术。 德国的Wulff公司在该技术基础上开发了回流式循环流化床(RCFB-FGD)烟气脱硫工艺。RCFB-FGD与CFB-FGD相比,在脱硫吸收塔上部出口区域布置了回流装置,旨在造成烟气流中固体颗粒的回流。通过这种方式,固体颗粒在塔内的停留时间获得了延长,同时改进了气固间的混合。此外,新开发的RCFB脱硫装置还在吸收塔底部装有

天然气脱硫装置操作规程(2021新版)

天然气脱硫装置操作规程 (2021新版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0222

天然气脱硫装置操作规程(2021新版) 一、开车 1、用原料气置换出脱硫塔内的空气; 2、脱硫剂用于加压系统时,应缓慢提高脱硫塔内的压力,保持脱硫塔升压速度≤0.1MPa/min; 3、升压结束后,先进行1-2小时半负荷生产,以调整压力、流量等参数,待操作稳定后,再逐步加大负荷,转入正常生产; 4、通过天然气外输管线上设自立式压力调节阀,维持脱硫塔的压力在0.8MPa。压力过高时开启旁通阀调节压力。 5、入脱硫塔的气体严禁夹带游离水,脱硫剂切忌泡水。 二、临时开车 切断原料气,依次关闭脱硫塔进口阀及出口阀,保压。 三、脱硫剂更换及再生

1、切断燃料气,关闭脱硫塔进口阀,按0.1MPa/min的速度降,当塔内的压力降至下游系统压力时,关闭出口阀,使此塔与生产系统隔绝; 2、打开塔顶放空阀,泄压; 3、当塔内压力降至与外界压力平衡时,打开塔底空气进口阀,使空气进入脱硫塔再生脱硫剂。此时应通过调节进塔空气量使塔温不超过60℃,塔温降至环境温度后再生结束,打开塔底空气进口阀至少2天以上; 4、再生结束后,可继续进行脱硫,或更换新的脱硫剂; 5、当打开塔体上的人孔更换脱硫剂时,用过的脱硫剂移出塔体的时候,及时用冷水喷淋,将脱硫剂的温度降低。冷水引自热水循环泵房或外输泵房的给水龙头,现场用胶皮水管引至脱硫塔区。 XXX图文设计 本文档文字均可以自由修改

各种脱硫方法简介

新型脱硫方法简介 1 炭基催化法烟气脱硫技术 2 石灰石——石膏法烟气脱硫工艺 3 旋转喷雾干燥烟气脱硫工艺 4 磷铵肥法烟气脱硫工艺 5 炉内喷钙尾部增湿烟气脱硫工艺 6 氨水洗涤法脱硫工艺 7 海水脱硫工艺海水脱硫工艺 炭基催化法烟气脱硫技术 该技术是以四川大学国家烟气脱硫工程技术研究中心多项专利为技术支撑,主要针对目前国内工业生产企业在生产过程中所产生的二氧化硫污染,如化工厂、钢铁厂、冶炼厂、电厂的生产过程及锅炉燃烧过程中排放的含二氧化硫的废气,利用农作物秸秆、菌渣及废旧轮胎等生活及生产废弃物制作炭基催化剂,将废气经除尘、调质后通过炭基催化剂层,使SO2在催化剂表面与O2进行催化反应,最后将其转化为硫酸,从而达到减少污染排放,回收硫资源的目的。 其技术优势在于催化剂原料来源广泛且脱硫效果显著、脱硫工艺集成度高、工艺流程短、副产物为硫酸以及硫酸盐复合肥料,实现了以废治废、清洁脱硫、节能减排的目的,为改变传统的“高开采、高消耗”的污染治理模式提供了一条新的技术模式。目前该技术已被列为国家“当前优先发展的高技术产业化重点领域”项。 石灰石——石膏法烟气脱硫工艺 石灰石——石膏法脱硫工艺是世界上应用最广泛的一种脱硫技术,日本、德国、美国的火力发电厂采用的烟气脱硫装置约90%采用此工艺。它的工作原理是:将石灰石粉加水制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从塔下部鼓入的空气进行氧化反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏。经吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放,脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气。由于吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高,钙硫 比较低,脱硫效率可大于95% 。 旋转喷雾干燥烟气脱硫工艺 喷雾干燥法脱硫工艺以石灰为脱硫吸收剂,石灰经消化并加水制成消石灰乳,消石灰乳由泵打入位于吸收塔内的雾化装置,在吸收塔内,被雾化成细小液滴的吸收剂与烟气混合接触,与烟气中的SO2发生化学反应生成CaSO3,烟气中的SO2被脱除。与此同时,吸收剂带入的水分迅速被蒸发而干燥,烟气温度随之降低。脱硫反应产物及未被利用的吸收剂以干燥的颗粒物形式随烟气带出吸收塔,进入除尘器被收集下来。脱硫后的烟气经除尘器除尘后排放。为了提高脱硫吸收剂的利用率,一般将部分除尘器收集物加入制浆系统进行循环利用。该工艺有两种不同的雾化形式可供选择,一种为旋转喷雾轮雾化,另一种为气液两相流。喷雾干燥法脱硫工艺具有技术成熟、工艺流程较为简单、系统可靠性高等特点,脱硫率可达到85%以上。该工艺在美国及西欧一些国家有一定应用范围(8%)。脱硫灰渣可用作制砖、筑路,但多为抛弃至灰场或回填废旧矿坑。

天然气类型对天然气凝液回收的影响参考文本

天然气类型对天然气凝液回收的影响参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

天然气类型对天然气凝液回收的影响参 考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 如前所述,天然气(尤其是凝析气及伴生气)中除含有甲 烷外,一般还含有一定量的乙烷、丙烷、丁烷、戊烷以及 更重烃类。为了符合商品天然气质量指标或管输气对烃露 点的质量要求,或为了获得宝贵的液体燃料和化工原料, 需将天然气中的烃类按照一定要求分离与回收。 目前,天然气中的乙烷、丙烷、丁烷、戊烷以及更重 烃类除乙烷有时是以气体形式回收外,其他都是以液体形 式回收的。由天然气中回收到的液烃混合物称为天然气凝 液(NGL),简称液烃或凝液,我国习惯上称其为轻烃,但这 是一个很不确切的术语。天然气凝液的组成根据天然气的 组成、天然气凝液回收目的及方法不同而异。从天然气中

回收凝液的工艺过程称之为天然气凝液回收(NGL回收),我国习惯上称为轻烃回收。回收到的天然气凝液或直接作为商品,或根据有关产品质量指标进一步分离为乙烷、液化石油气(LPG,可以是丙烷4、丁烷或丙烷、丁烷混合物)及天然汽油(C5+)等产品。因此,天然气凝液回收一般也包括了天然气分离过程。 天然气凝液回收过程的危险因素主要也是火灾、爆炸、毒性和噪声等。此节着重介绍天然气凝液回收过程中的危险有害因素分析和天然气凝液的危险危害性与防护等有关事项。 虽然天然气凝液回收是一个十分重要的工艺过程,但并不是在任何情况下回收天然气凝液都是经济合理的。它取决于天然气的类型和数量、天然气凝液回收目的、方法及产品价格等,特别是取决于那些可以回收的烃类组分是作为液体产品还是作为商品气组分时的经济效益比较。

天然气脱水工程设计

目录 工程设计任务书 (1) 原料气(湿基) (1) 产品 (2) 要求 (2) 第一部分说明书 (3) 1.1.总论 (3) 1.1.1项目名称、建设单位、企业性质 (3) 1.1.2编制依据 (3) 1.1.3项目背景和项目建设的必要性 (3) 1.1.4设计范围 (4) 1.1.5 编制原则 (4) 1.1.6遵循的主要标准和范围 (4) 1.1.7 工艺路线 (5) 1.1.8研究结论 (5) 1.2.基础数据 (6) 1.2.1原料气和产品 (6) 1.2.2建设规模 (7) 1.2.3三甘醇脱水工艺流程 (7) 1.3.脱水装置 (8) 1.3.1脱水工艺方法选择 (8) 1.3.2流程简述 (9) 1.3.3主要工艺设备 (10) 1.3.4消耗 (12) 1.3.5三甘醇脱水的优缺点 (13) 1.4节能 (14) 1.4.1装置能耗 (14) 1.4.2节能措施 (14) 1.5.环境保护 (17) 1.5.1主要污染源和污染物 (17)

1.5.2污染控制 (17) 第二部分计算书 (19) 2.1参数的确定 (19) 2.1.1三甘醇循环量的确定 (19) 2.1.2物料衡算 (22) 2.1.3吸收塔 (23) 2.2.热量衡算 (30) 2.2.1重沸器 (30) 2.2.2贫/富甘醇换热器 (31) 2.2.3气体/贫甘醇换热器 (31) 2.3.设备计算及选型 (32) 2.3.1精馏柱 (32) 2.3.2甘醇泵 (32) 2.3. 3闪蒸分离器 (32) 2.3.4气体/贫甘醇换热器 (33) 2.4.设备一览表 (33) 第三部分参考文献 (35) 第四部分心得体会 (36)

天然气凝液回收的方法.docx

天然气凝液回收的方法 井口开采出的天然气(尤其是伴生气及凝析气)中除含有甲烷外,还含有一定量的乙烷、丙烷、丁烷、戊烷以及更重烃类。为了满足商品气或管输气对烃露点的质量要求,或为了获得宝贵的化工原料,需将天然气中除甲烷外的一些烃类予以分离与回收。由天然气中回收的液烃混合物称为天然气凝液,也称天然气液或天然气液体,简称凝液或液烃,我国习惯上称其为轻烃。从天然气中回收凝液的过程称之为天然气凝液回收或天然气液回收(NGL回收),我国习惯上称为轻烃回收,以下统称为天然气液回收。回收到的天然气液或是直接作为商品,或是根据有关商品质量要求进一步分离成乙烷、丙烷、丁烷(或丙、丁烷混合物)及天然汽油等产品。因此,天然气液回收一般也包括了天然气分离过程。 天然气液回收可在油、气田矿场进行,也可以在天然气加工厂、气体回注厂中进行。回收方法基本上可分为吸附法、油吸收法和冷凝分离法三种。 1. 吸附法 吸附法系利用固体吸附剂(如活性炭)对各种烃类的吸附容量不同,从而使天然气中一些组分得以分离的方法。吸附法的优点是装置比较简单,不需特殊材料和设备,投资较少;缺点是需要几个吸附塔切换操作,产品的局限性大,加之能耗较大,成本较高,燃料气消耗约为所处理气量的5%(油吸附法一般在1%以下),因而目前应用较少。 2. 油吸收法

此法系利用不同烃类在吸收油中溶解度不同,从而使天然气中各个组分得以分离。图2-28为油吸收法原理流程。吸收油一般采用石脑油、煤油或柴油,其相对分子质量为100~200,吸收油相对分子质量越小,天然气液收率越高,但吸收油蒸发损失越大。因此,当要求乙烷收率较高时,一般才采用相对分子质量较小的吸收油。 按照吸收温度不同,油吸收法又可分为常温、中温和低温油吸收法(冷冻油吸收法)三种。常温油吸收的温度一般为30℃左右,以回收C3+为主要目的;中温油吸收的温度一般为-20℃以上,C3收率为40%左右;低温油吸收的温度在-400℃左右,C3收率一般为80%~90%,C2收率一般为35%~50%。 油吸收法主要设备有吸收塔:富油稳定塔和富油蒸馏塔。如为低温油吸收法,还需增加制冷系统。在吸收塔内,吸收油与天然气逆流接触,将气体中大部分丙烷、丁烷及戊烷以上烃类吸收下来。从吸收塔底部流出的富吸收油(简称富油)进入富油稳定塔中,脱出不需要回收的轻组分如甲烷等,然后在富油蒸馏塔中将富油中所吸收的乙烷、丙烷、丁烷及戊烷以上烃类从塔顶蒸出。从富油蒸馏塔底流出的贫吸收油(简称贫油)经冷却后去吸收塔循环使用。如为低温油吸收法,则还需将原料气与贫油分别冷冻后再进入吸收塔中。 油吸收法的优点是系统压降小,允许采用碳钢,对原料气预处理没有严格要求,单套装置处理量较大(最大可达2800×104m3/d)。但是,由于油吸收法投资和操作费用较高,因而已逐渐被更加经济与先进的

仪陇净化厂天然气脱硫项目初步设计

仪陇净化厂天然气脱硫项目初步设计

仪陇净化厂天然气脱硫项目 西南分公司 2010.1.1

仪陇净化厂天然气脱硫项目 1总论 (5) 1.1项目名称、建设单位、企业性质 (5) 1.2编制依据 (5) 1.3项目背景和项目建设的必要性 (5) 1.4设计范围 (7) 1.5编制原则 (7) 1.6遵循的主要标准、规范 (10) 1.7 工艺路线 (10) 1.8研究结论 (10) 2 基础数据 (11) 2.1原料气和产品 (11) 2.2 建设规模 (11) 2.3 工艺流程简介 (11) 2.3.1醇胺法脱硫原则工艺流程: (11) 2.3.2直流法硫磺回收工艺流程: (12) 3 脱硫装置 (13) 3.1 脱硫工艺方法选择 (13) 3.1.1 脱硫的方法 (14) 3.1.2 常用醇胺溶液性能比较 (15) 3.2醇胺法脱硫的基本原理 (18) 3.3主要工艺设备 (19) 3.3.1主要设备作用 (19) 3.3.2运行参数 (19) 3.3.3操作要点 (20) 3.4乙醇胺降解产物的生成及其回收 (22) 3.5脱硫的开、停车及正常操作 (22) 3.5.1乙醇胺溶液脱硫的开车 (22) 3.5.2保证乙醇胺溶液脱硫的正常操作 (23) 3.6胺法的一般操作问题 (23)

3.6.1胺法存在的一般操作问题 (23) 3.6.2操作要点 (24) 3.7选择性脱硫工艺的发展 (25) 4 节能 (25) 4.1装置能耗 (25) 装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。 (25) 4.2节能措施 (25) 5 环境保护 (26) 5.1建设地区的环境现状 (26) 5.2主要污染源和污染物 (27) 5.3污染控制 (27) 6 物料衡算与热量衡算 (28) 6.1天然气的处理量 (28) 6.2 MDEA的循环量 (29) 6.3 热量衡算 (30) 7.天然气脱硫工艺主要设备的计算 (33) 7.1MDEA吸收塔的工艺设计 (33) 7.1.1选型 (33) 7.1.2塔板数 (34) 7.1.3塔径 (34) 7.1.4堰及降液管 (35) 7.1.5浮阀计算 (36) 7.1.6 塔板压降 (37) 7.1.7塔附件设计 (38) 7.1.8塔体总高度的设计 (40) 8参数校核 (40) 8.1浮阀塔的流体力学校核 (40) 8.1.1溢流液泛的校核 (40) 8.1.2液泛校核 (41) 8.1.3液沫夹带校核 (41)

脱硫方法

脱硫方法大全 (1)吸附剂载体以偏硅酸钠、硫酸铝为基本原料,采用凝胶法按偏硅酸钠、硫酸铝、导向剂、 黏结剂顺序加料,在90℃晶化条件下制备;吸附剂以M2为活性组分,在浸渍温度为70o C,浸渍时间为4 h,焙烧温度为350℃,焙烧时问为6 h的条件下制备。按此条件所制备的吸附剂吸附效率达99%-100%,吸附容量达76~83g/kg,烟气经过吸附处理后硫体积分数降低到0.O1%以下,达到GB13271—91的最高要求。经过5个循环稳定性实验,吸附剂的吸附率仍保持在99.O%以上,吸附容量在76 g/kg以上。 (吸附再生干法烟气脱硫吸附剂的制备) (2)利用粉煤灰、CaO及添加剂在一定条件下反应而生成水合硅酸钙,从而合成脱硫剂,并通过 对所制得的脱硫剂进行脱硫性能试验,研究高效脱硫剂的制备工艺,包括配比、添加剂的种类、添加量、反应温度、反应时间等参数. 粉煤灰(简称FA) 是电厂的副产品,是煤经高温燃烧后的产品,主要化学成分是 Al2O3 ,SiO2 ,Fe2O3 ,CaO 等,CaO 本身是脱硫剂,而Al2O3 ,SiO2 ,Fe2O3具有催化作用.利用粉煤灰、CaO与水发生消化作用,由于粉煤灰可以发生火山灰效应生成水合硅酸钙和水化铝酸钙,其反应如下: mCa(OH)2 + SiO2 +(n-1)H2O = mCa·SiO2·nH2O mCa(OH)2 + Al2O3+(n-1)H2O = mCa·Al2O3·nH2O 这一系列水化产物以不化硅酸钙为主,其产物孔隙率高,比表面积也大,因而在反应中活性比Ca(OH)2高,与此同时,飞灰在碱性环境中溶出物可增加钙对SO2的吸附活性,从而提高了钙的利用率和对SO2的吸收效率. (高效干法脱硫剂的研究与开发) (3)有机脱硫剂: 单乙醇胺(MEA)在醇胺中碱性最强。它与酸性组分反应迅速, 能很容易地使H2S含量降至5mg/m3以下。它既可脱除H2S,也可脱除CO2。一般情况下, 对两者无选择性。因分子量相对较小, 故具有最大的酸气负荷。化学性质较稳定, 但在脱硫过程中能和CO2发生副反应, 使溶剂部分丧失脱硫能力。还可与COS或CS2发生不可逆反应, 造成溶剂损失和某种固体副产物在溶液中的积累。 二乙醇胺(DEA)是仲醇胺,它和MEA的主要差别是它COS及CS2的反应速度比MEA 慢, 因而由与有机硫化物反应而造成的溶剂损失可降低。用于炼厂气及人造煤气脱硫较为

天然气脱硫开题报告

天然气脱硫工艺设计开题答辩 1. 设计选题意义 天然气是指自然界中天然存在的一切气体,包括大气圈,水圈,生物圈和岩石圈中各种自然过程形成的气体。人们长期以来通用的“天然气”是从能量角度出发的狭义定义,是指气态的石油,专指在岩石圈中生成并蕴藏于其中的以低分子饱和烃为主的烃类气体和少量非烃类气体组成的可燃性气体混合物。它主要存在于油田气,气田气,煤层气,泥火山气和生物生成气中。烃类主要是烷烃,其中甲烷占绝大多数,另有少量的乙烷,丙烷和丁烷等,非烃一般有硫化氢,二氧化碳,氮,水汽以及微量的惰性气体,如氦和氩等。 天然气分为洁气和酸性天然气,酸性天然气主要是含有硫化物,大部分是硫化氢,此外可能还有一些有机硫化物,如硫醇,硫醚,二硫化碳等,酸性天然气有很大的危害:腐蚀金属;污染环境;含硫组分臭味且有剧毒,硫还是下游催化剂毒物;H2S还对人体有危害。 作为一种宝贵的资源,天然气在人民生活和工业中有着广泛的应用。它作为一种高效、优质、清洁能源,不仅在工业与城市民用燃气中广泛应用,而且在发电业中发挥的作用也越来越重要。天然气还是很好的化工原料,广泛应用于合成氨、甲醇、氮肥工业、合成纤维等工业;天然气合成油(GTL)技术,也是天然气大规模利用的途径之一;从天然气中分离出来的硫磺还可作为硫酸工业原料。天然气不仅在燃料、化工原料等方面有诸多优点,对天然气进行处理回收其中的硫磺,提高天然气资源综合利用程度,获得天然气资源的更大价值,还能保证在储藏、运输过程中的安全性,减少大气污染,对提高天然气的整体经济效益,都具有重要的现实意义。 2 国内外研究的现状及发展趋势 通过多年的自身努力和引进吸收国内外先进技术,国内脱硫,硫磺回收和尾气处理等各种工艺已基本配套,能满足国内绝大多数气田的建设。对于原料气含H2S<100g/m3的国内天然气脱硫技术已经达到或接近国际先进水平,但在脱硫溶剂,关键设备,催化剂方面还存在一定的差距。一是在特高含硫酸性气田净化和高含 CO2 的天然气净化方面还存在一定差距;二是国内脱硫脱碳特种溶剂种