玻璃纤维布加固的钢筋混凝土梁端部粘结剪应力试验研究及端部应力分析

玻璃纤维布加固的钢筋混凝土梁端部粘结

剪应力试验研究及端部应力分析

王文炜

赵国藩 李 果

(东南大学)

(大连理工大学)

摘要:进行了7根玻璃纤维布加固的钢筋混凝土梁剥离试验研究。试验结果表明,玻璃纤维布加固的钢筋混凝土梁抗弯承载力显著提高,发生剥离破坏的试验梁极限荷载相对地有所降低。根据试验结果,建立了纤维布端部粘结剪应力的试验分析方法,并对粘结剪应力的分布进行了分析。建立了纤维布端部粘结剪应力、剥离正应力及剥离荷载的计算方法,分析了参数对剥离荷载的影响,并给出了简化计算公式。关键词:玻璃纤维布;加固;钢筋混凝土梁;粘结剪应力;剥离正应力中图分类号:T U528157 文献标识码:A 文章编号:10002131X (2004)1220075207

EXPERIMENTA L STU DY AN D ANA LYSIS OF INTERFACIA L STRESS

CONCENTRATION IN GFRP 2STRENGTHENE D BEAMS

Wang Wenwei

Zhao Guo f an Li Guo

(S outheast University )(Dalian University of T echnology )

Abstract :Seven rein forced concrete (RC )beams with epoxy 2bonded glass fiber rein forced plastic (G FRP )sheets and tw o control RC beams were experimentally investigated.The results generally indicate that the flexural strength of the repaired beams is increased ,but the ultimate load of beams with tension delamination failure is reduced relatively.An experimental method of bond shear stress is proposed to analyze distribution of shear stress according to experimental results.The distrubu 2tion of bond shear stress was aslo analyzed to confirm the experimental results.The analytical results show a g ood agreement with the experimental results and higher accuracy of calculation.

K eyw ords :G FRP ;strengthening ;RC beam ;shear stress ;normal stress

收稿日期:2003201217,收到修改稿日期:2004201208

1 引 言

使用FRP 材料加固或补强钢筋混凝土构件近年来在我国逐渐兴起。这种补强加固技术具有重量轻、

强度高、耐腐蚀、耐疲劳、易于施工等优点。国内对于FRP 材料补强加固钢筋混凝土梁的试验研究始于20世纪90年代末期,试验研究多集中在梁的抗弯、

抗剪加固以及柱的抗震加固[1~3]

。对于FRP 片材(布)加固钢筋混凝土的梁,由于端部应力集中将造成纤维布端部混凝土剥离破坏或纤维布与混凝土梁之间界面粘结破坏。这种破坏形式往往在梁端锚固不足时发生。剥离试验的研究可以分为以下几个类型:(1)直拉试验[4];(2)单剪或双剪试验[5];(3)梁铰

式构件[6];(4)FRP 加固的试验梁[7]

。对于前两种剥离试验国内外学者研究的较多。前两种剥离试验的缺

点是没有考虑弯曲、剪切的影响,不符合梁的实际受

力情况。

对于粘结锚固破坏国内外一些学者进行了力学分析并得到了应力解。这些分析可归纳为三类:(1)基

于弹性理论的解[8,9]

;(2)基于线弹性断裂力学的解[10,11];(3)半理论半经验的解[12,13]。这些解中,弹

性理论为基础的解由于把钢筋混凝土梁考虑为一种均质线弹性材料而与试验结果产生了差异。用线弹性断裂力学得到的解太复杂不易计算。半理论半经验的解需要统计试验结果得到。同时,这些理论解还需要试验结果的进一步检验。因此,对造成这种形式破坏的粘结剪应力和锚固正应力试验研究显的十分重要、迫切。本试验针对这种破坏形式进行了玻璃纤维布加固的钢筋混凝土梁试验研究,在试验的基础上对端部应力进行了试验分析,在Malek [9]

和Mahm oud [13]

解的基

础上进行了理论分析并给出了剥离荷载的简化计算公

式。

第37卷第12期土 木 工 程 学 报

V ol 137 N o 112 2004年12月

CHI NA CI VI L E NGI NEERI NGJOURNA L

Dec 1 2004

2 试验概况

211 试件简介

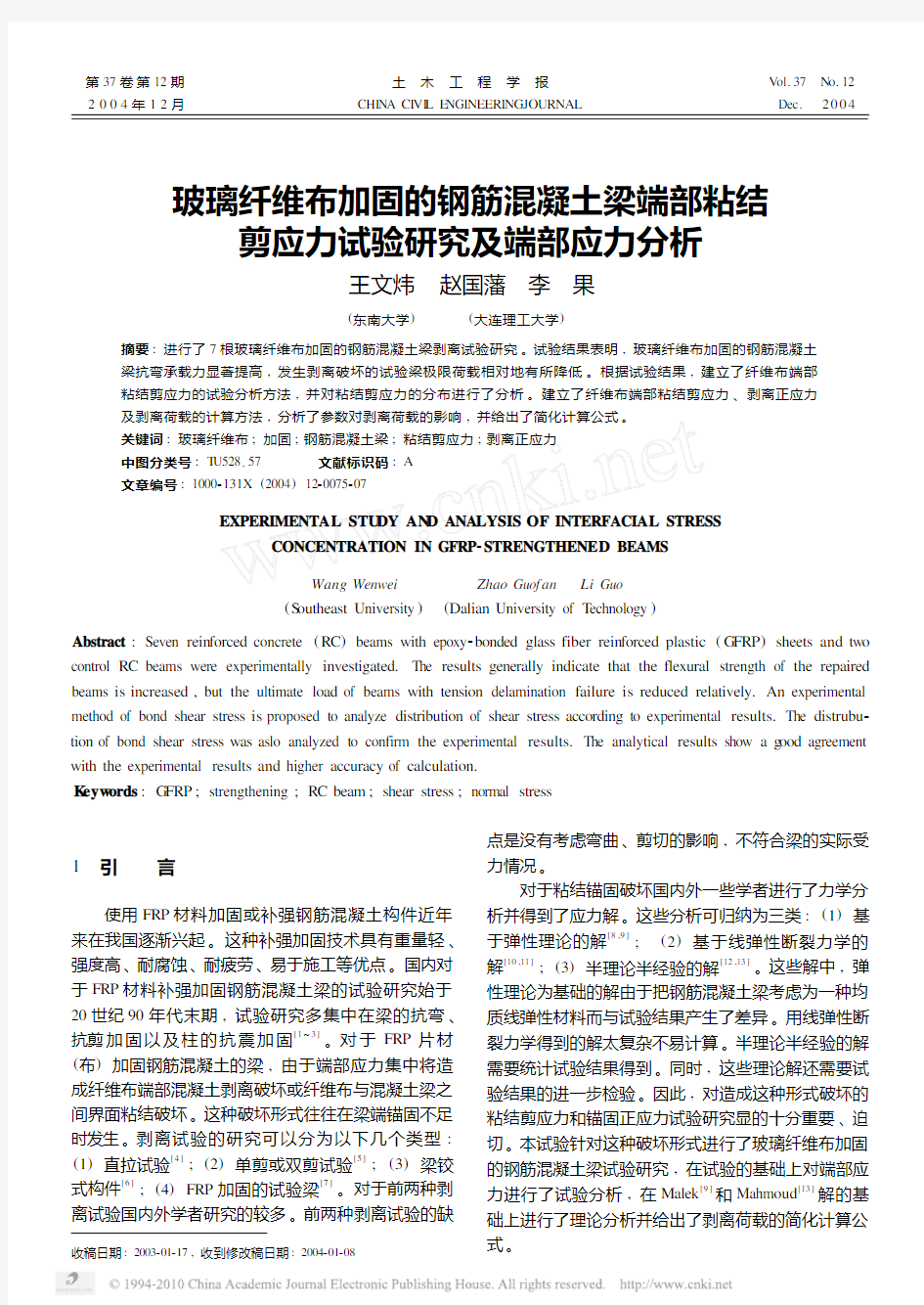

本试验共浇注了9根钢筋混凝土矩形截面简支

梁,梁的尺寸均为150mm×250mm×2700mm。梁的净

跨为2400mm,纯弯段的尺寸分别为400mm、800mm。

9根梁分为2组,其中第1组2根为对比梁,第2组7

根为加固梁。混凝土设计强度等级分别为C20、C30。

试验梁的配筋情况见图1、表1。材料性能参数见表

2。试验中变化的参数为粘贴层数、G FRP端部距梁支

座距离a、混凝土强度等级、配筋率、粘结长度L

p

。

图1 试件简图

Fig11 Schematic figure of test beams

212 试件制作和安装

将混凝土梁粘贴G FRP的位置打磨直至露出粗骨

料,用丙酮清理打磨部位。然后在粘贴G FRP的部位

均匀地涂上一层环氧树脂胶体,待胶体不流动指触发

粘后,将浸渍过环氧树脂的G FRP布粘贴到梁底面。

在G FRP布上端部附近按间隔1cm、1cm、3cm、5cm、

10cm布置2cm长胶基电阻应变片测量G FRP端部应变。

213 试验过程

所有试件均在50t大型液压试验机上进行试验。

在梁的跨中、支座处分别布置位移传感器、百分表测

量跨中位移和支座变形。荷载为分级加载,钢筋屈服

前、梁破坏前适当加密荷载等级以确定屈服荷载、极

限荷载。

3 试验结果与分析

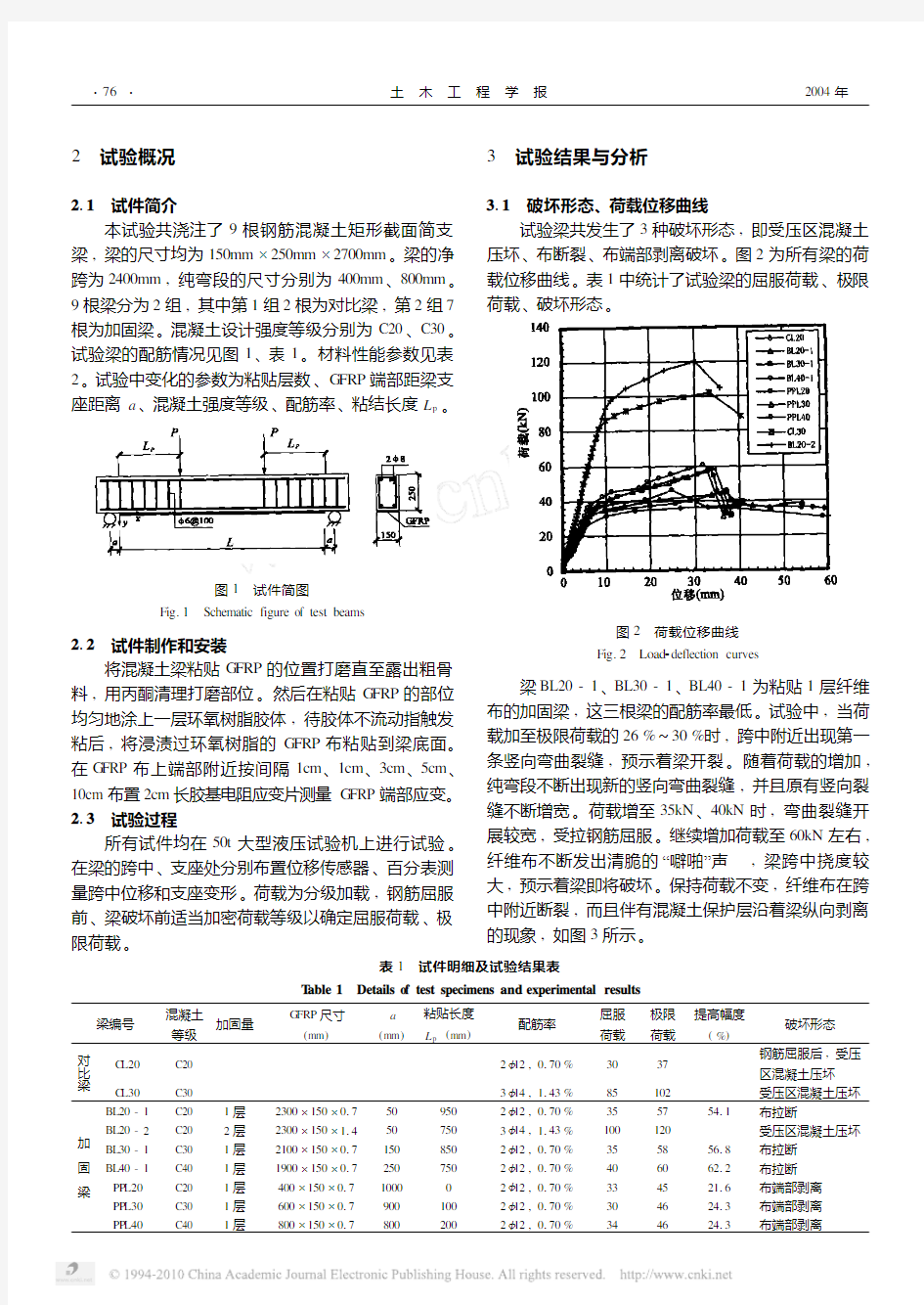

311 破坏形态、荷载位移曲线

试验梁共发生了3种破坏形态,即受压区混凝土

压坏、布断裂、布端部剥离破坏。图2为所有梁的荷

载位移曲线。表1中统计了试验梁的屈服荷载、极限

荷载、破坏形态

。

图2 荷载位移曲线

Fig12 Load2deflection curves

梁BL20-1、BL30-1、BL40-1为粘贴1层纤维

布的加固梁,这三根梁的配筋率最低。试验中,当荷

载加至极限荷载的26%~30%时,跨中附近出现第一

条竖向弯曲裂缝,预示着梁开裂。随着荷载的增加,

纯弯段不断出现新的竖向弯曲裂缝,并且原有竖向裂

缝不断增宽。荷载增至35kN、40kN时,弯曲裂缝开

展较宽,受拉钢筋屈服。继续增加荷载至60kN左右,

纤维布不断发出清脆的“噼啪”声,梁跨中挠度较

大,预示着梁即将破坏。保持荷载不变,纤维布在跨

中附近断裂,而且伴有混凝土保护层沿着梁纵向剥离

的现象,如图3所示。

表1 试件明细及试验结果表

T able1 Details of test specimens and experimental results

梁编号

混凝土

等级

加固量

G FRP尺寸

(mm)

a

(mm)

粘贴长度

L p(mm)

配筋率

屈服

荷载

极限

荷载

提高幅度

(%)

破坏形态

对

比

梁

C L20C202<12,0170%3037

钢筋屈服后,受压

区混凝土压坏

C L30C303<14,1143%85102受压区混凝土压坏

加

固

梁

BL20-1C201层2300×150×017509502<12,0170%35575411布拉断

BL20-2C202层2300×150×114507503<14,1143%100120受压区混凝土压坏BL30-1C301层2100×150×0171508502<12,0170%35585618布拉断

BL40-1C401层1900×150×0172507502<12,0170%40606212布拉断

PP L20C201层400×150×017100002<12,0170%33452116布端部剥离

PP L30C301层600×150×0179001002<12,0170%30462413布端部剥离

PP L40C401层800×150×0178002002<12,0170%34462413布端部剥离

?

6

7

? 土 木 工 程 学 报2004年

表2 材料性能表

T able 2 Material properties

材料

屈服强度

MPa 极限强度

MPa 弹性模量

G Pa 剪切模量

MPa

钢筋

<615

3611649712210<83521152319210<123811757911200<143651953519200<22

36615

54119200混

凝土

C2032163017C3040133217C4048193413G FRP

5422214胶体5215

3124

1016

粘贴2层布的加固梁BL20-2发生了受压区混凝土压碎的破坏模式。梁BL20-2的开裂荷载为28kN ,在极限荷载的40%左右出现斜向剪切裂缝,随着荷载的增加,跨中弯曲裂缝进一步展开,最后受压区混凝土压碎。

梁PP L20、PP L30、PP L40的加固量与梁BL20-1、BL30-1、BL40-1的加固量相同,纤维布的粘贴长度L p 分别为0mm 、100mm 、200mm 。试验中,这三根梁的开裂荷载、屈服荷载与梁BL20-1、BL30-1、BL40-1相差不多。裂缝的开展也是在跨中附近首先出现弯曲裂缝。随着荷载的增加,纤维布端部出现弯曲裂缝,并很快形成主裂缝。随着荷载增加,在纤维布一侧的端部由于应力集中,出现纤维布端部混凝土保护层剥离的现象。荷载继续增加,混凝土保护层沿着受拉钢筋的纵向不断向梁跨中剥离。此时,纤维布端部的裂缝迅速开展并向梁的上部延伸,随即受压区混凝土压碎破坏,如图4所示。这三根梁都发生了剥离破坏,没有充分发挥出纤维布的强度,因此,其抗弯极限承载力相对于BL20-1、BL30-1、BL40-1提高的相对较小。由此可以看出,有足够的粘结长度和梁端可靠的锚固是保证不发生纤维布剥离破坏或混凝土保护层剥离破坏的主要措施

。

图3 纤维布断裂

Fig 13 Rupture of G FRP sheet

312 GFRP 与混凝土梁底面粘结剪应力分析

沿梁的纵向取一微元体(图5),并由水平方向

力的平衡得

:

图4 纤维布端部剥离

Fig 14 Delamination of concrete cover at the end of G

FRP

图5 截面、微元体简图

Fig 15 Cross section and is olated elements

τ(x )=t p E p d ε(x

)d x

(1)

式中:t p —纤维布厚度;

E p —布的弹性模量;

ε(x )—纤维布应变。

根据文献[9]得到的纤维布端部应力的解析解,粘结剪应力可以表示成下式:

τ(x )=C 1e -cx +C 2e cx +D 1x +D 2(2)式中:C 1、C 2、D 1、D 2—系数;

x —以纤维布端部为坐标原点的坐标值,如图

1所示。

对(2)式积分可得:

ε(x )=-B e -cx +E e cx +(D 1Π2)x 2

+D 2x +D 5(3)式中:τ(x )—粘结剪应力;

B =t p E p

C 1C ,E =t p E p C 2

C

。(3)式中由于研究的是纤维布端部附近的粘结剪应

值,可认为x 值较小,故(3)式可以改写为:

ε(x )=A -B e -cx

(4)

式中:A =E +D 5、B 、C 为待定系数。(4)式求导并代入(1)式得:

τ(x )=t p E p B C e -cx

(5)最大纤维布端部粘结剪应力为:

τmax =t p E p B C

(6)

根据纤维布上的应变通过回归方程可以由以上各式计算板端粘结剪应力。

根据以上方法,分析计算了荷载为40kN 时所有试验梁的纤维布端部最大粘结剪应力值(表4)。图6

?

77? 第37卷 第12期王文炜等?玻璃纤维布加固的钢筋混凝土梁端部粘结剪应力试验研究及端部应力分析

为荷载为40kN 时根据梁BL30-1纤维布端部的应变值回归的曲线。回归方程为:

ε(x )=010005-0100053exp (-x

70116052

)(7)式中:A =010005,B =0100053,C =0101425

。

图6 梁BL30-1纤维布的端部应变试验值、回归值

Fig 16 Experimental values and regressive values of G FRP

strain at the end of G FRP of the beam BL30-1

4 纤维布端部应力理论分析

411 粘结剪应力

如图5所示一高为h ,宽b 为的纤维布加固的钢筋混凝土梁。纤维布厚t p ,宽为b p ,胶体厚为t a 。沿梁纵向取一微元体,如图5所示。由纤维布x 方向平衡可得:

τ(x )=t p

d σp (x )

d x

(8)

式中:σp (x )—纤维布拉应力。将(8)式对x 微分得:

d τ(x )

d x =t p d 2

σp (x )d x

2

(9)

胶体的剪切变形与剪应力τ(x )的关系为:

τ(x )=G a

t a

u (x ,y )

(10)

式中:G a —胶体的剪切模量;

u (x ,y )

—胶体沿x 方向的变形。

u (x ,y )=u 2(x )-u 1(x )(11)

式中:u 1(x )—混凝土梁底沿x 方向的位移;

u 2(x )

—纤维布沿x 方向的位移。

将(11)式代入(10)式得:

d τ(x )

d x =

G a t a

(u 2(x )-u 1(x ))(12)

将(12)式对x 微分得到:

d τ(x )d x =G a t a d u 2(x )d x -d u 1(x )d x

=

G a

t a

[ε2(x )-ε1(x )](13)

式中:ε1(x )

—胶体上边缘的拉应变;ε2(x )

—胶体下边缘的拉应变。忽略弯矩M p (x )的影响,ε2(x )可按下式计算:

ε2(x )=

σp (x )

E p

(14)

ε1(x )实质上是梁底最外受拉纤维的应变,由于钢筋混凝土梁是由两种材料组成的,两种材料都是

非线性的,且梁在外荷载作用下将产生裂缝,这些情况对求ε1(x )带来了困难。本文对求ε1(x )进行了简化计算。

加固后梁的受压区高度x 0可按下式求出:

12bx 2

+(αE A s +α′E A ′s +αE f A p )x 0-αE A s h 0-αE A ′s a ′

-αE f A p h p =0(15)

式中:αE =E s ΠE c ,αE f =E p ΠE c ;

E s 、E c —钢筋弹性模量、混凝土弹性模量。

加固后梁的截面惯性矩为:

I 0=13

bx 30+αE A s (h 0-x 0)2

+(αE -1)A ′s (x 0-a ′)2+αE f A p (h p -x 0)2(16)

ε1(x )可按下式求出:

ε1(x )=

M (x )(h -x 0)

E c I 0

(17)

式中:M (x )—外荷载作用下产生的弯矩。

将(14)式、(17)式代入(13)式,并与(9)式比较可得:d 2σp (x )

d x

2

-G a t a t p E p σp (x )+M (x )G a (h -x 0)t a t p E c I 0=0(18)(18)式即为关于σp (x )微分控制方程。(18)式的解为:

σp (x )=C 3e

αx

+C 4e -αx

+

m 1

α

2

M (x )(19)

式中:α=

G a t a t p E p ,m 1=G a (h -x 0)

t a t p E c I 0

;

C 3、C 4—系数。

将(19)式代入(8)式可得粘结剪应力的解:

τ(x )=D 3e

αx

+D 4e

-αx

+t p

m 1

α

2

V (x )(20)

式中:D 3=αt p C 3,D 4=-αt p C 4。

端部最大粘结剪应力为:

τmax =D 3+D 4+t p

m 1

α

2

V (0)(21)

?87? 土 木 工 程 学 报2004年

式中:V(0)—端部剪力。

(21)式中的系数可通过边界条件求得。表3列出了不同边界条件下粘结剪应力的解。

从表3中可以看出,最大粘结剪应力的表达式是一致的,均可表示为:

τ

max =t p

m1

αM(0)+t p

m1

α2V

(0)

=

G a

αt

a

E c

σ

+

G a

α2t

a

t p E c

τ

(22)

式中:M(0)、V(0)—外荷载作用下在FRP端部位置产生的弯矩、剪力值;

σ

0=

M(0)(h-x0)

I0

;

τ

0=

t p b p(h-x0)

b p I0

V(0)。

412 剥离正应力

如图5所示,根据微分关系可得[9,14]:

-E c I c d4v1

d x4

=q(x)-b pσ(x)

-E p I p d4v2

d x4

=b pσ(x)

(23)

式中:σ(x)—剥离正应力;

v1、v2—混凝土梁底沿竖直方向的变形、纤维

布沿竖直方向的变形;

I c—混凝土梁截面惯性矩,可按下式计算:

I c=1

3bx

3

c

+αE A s(h0-x c)2+(αE-1)A′s(x c-a′)2(24)

(24)式中x c为受压区高度,可按(15)式计算,将纤维布一项去掉即可。

I p—纤维布截面惯性矩,可按下式计算:

I p=1

12b p t

3

p

(25)

又:

σ(x)=E a

t a (v

2

-v1)(26)

将(26)微分四次并与(23)式比较可得:

d4σ(x)

d x4+

E a b p

t a E p I p

σ(x)=E a

t a E c I c

q(x)(27)

(27)式即为剥离正应力的微分控制方程。(27)式的解为:

σ(x)=e-βx(E

1

cosβx+E2sinβx)+

eβx(E3sinβx+E4cosβx)+q(x)E p I p

b p E

c I c

(28)

式中:β=

E a b p

4t a E p I p

1Π4

;

E1、E2、E3、E4—待定系数。

q(x)—均布荷载。

(28)式中的系数可通过边界条件求得。表3列出了不同边界条件下剥离正应力的解。表中纤维布端

部的剪力V

p

(0)可按下式计算:

V p(0)=b p t pτmax(29)

对于表3中的剥离正应力解答,由于V

c

(0)+

βM(0)、E

p

I p相对于E c I c较小,故可忽略最后两项的影响,剥离正应力可统一表达为:

σ

max

=

b p t p E a

2β3t a E p I p

τ

max

=ψτmax(30)式中:ψ=

b p t p E a

2β3t a E p I p

。

根据本文建立的粘结剪应力、剥离正应力公式计算了试验梁在荷载为40kN作用下的应力值,并与R oberts[8]的计算公式进行了比较(表4)。

413 破坏准则和剥离荷载的确定

梁底混凝土在粘结剪应力、剥离正应力作用下,主应力可按下式计算[15]:

σ

1,2

=

σ

max

2

±

σ

max

2

2

+τ2max

=

τ

max

2ψ±ψ

2+4(31)

式中:σ

1

、σ

2

—两个方向主应力。

根据(31)式计算出的两个方向主应力实际是使混凝土处于双向拉、压状态。混凝土处于双向拉、压状态下破坏准则为[16]:

σ

1

=1-018

σ

2

f c

f t(32)

式中:f

c

、f

t

—混凝土轴心抗压强度、混凝土抗拉强度。

对于(32)式,σ

2Πf c的值较小,故(32)式可近似写为:

σ

1

=0195f t(33)将(31)式代入(33)式可得:

σ

1

=

τ

max

2ψ+ψ

2+4=0195f t(34)将(22)式代入(34)式可得:

P peel=

119α2f t

t p m1(αa+1)ψ+ψ2+4

(35)式中:a—纤维布截断位置到支座的距离。

根据(35)式,计算了试验梁的剥离荷载(表4)。从表4中可以看出,未发生剥离破坏的试验梁,剥离荷载远高于破坏荷载。应用(35)式可以初步判断出加固梁的剥离荷载,从而可以对加固梁是否采取可靠的锚固措施提供一定的理论依据。本文计算得到的粘结剪应力低于R oberts的解,剥离正应力要高于

?

9

7

?

第37卷 第12期王文炜等?玻璃纤维布加固的钢筋混凝土梁端部粘结剪应力试验研究及端部应力分析

R oberts的解,但本文的解与试验值吻合较好,计算精度较高。

表3 纤维布端部应力解答

T able3 Solution of stress at the end of FRP

作用荷载形式边界条件板端应力的解答最大板端应力

均布荷载σ

p

(0)=0

τL

2

-a=0

V

L

2

-a=0

M p(x)=0

V p(x)=V p(0)

τ(x)=t

p

m1

αM(0)e

-αx+t

p

m1

α2V

(x)

σ(x)=

E a

2β3t a

V p(x)

E p I p

-

V c(x)+βM(x)

E c I c

cosβx+

βM(x)

E c I c

sinβx+

q(x)E p I p

b p E

c I c

τ

max

=t p

m1

αM(0)+t p

m1

α2V

(0)

σ

max

=

E a

2β3t a

V p(0)

E p I p

-

V c(0)+βM(0)

E c I c

+

q(x)E p I p

b p E

c I c

两点对称集中荷载σ

p

(0)=0

τL

2

-a=0

σ-

p

(L0-a)=σ+p(L0-a)

τ-

p

(L0-a)=τ+p(L0-a)

M p(x)=0

V p(x)=V p(0)

τ(x)=

t p m1M(0)

αe

-αx+t

p

m1

α2V

(x)

0ΦxΦL0-a

t p

m1

αM(0)e

-αx+t

p

m1

2α2

V(0)eα(L0-a)e-αx

L0-aΦxΦL

2

-a

σ(x)=

E a

2β3t a

V p(x)

E p I p

-

V c(x)+M(x)

E c I c

cosβx+

βM(x)

E c I c

sinβx

τ

max

=t p

m1

αM(0)+t p

m1

α2V

(0)

σ

max

=

E a

2β3t a

V p(0)

E p I p

-

V c(0)+βM(0)

E c I c

表4 纤维布端部应力、剥离荷载的计算值

T able4 C alculation values of stress and peeling loads at the end of FRP

梁号

荷载为40kN

最大粘结剪应力(MPa)

回归值R oberts计算值

最大剥离正应力(MPa)

R oberts计算值

剥离破坏时计算的剥离荷载(kN)

试验值计算值

BL20-10101201113010870109101129540144 BL20-20102001104010750109201129567176 BL30-10116601276011860120601275292127 BL40-10118401441012830132901417218145 PP L2001819113261102801703115124539105 PP L3001833112710192501672113614643142 PP L4001742019430182301634112124648177

5 结 论

(1)玻璃纤维布加固的钢筋混凝土梁,抗弯承载力提高较为显著,加固效果良好。

(2)根据纤维布上测量的应变值对纤维布端部粘结剪应力进行了分析,建立了试验分析方法。

(3)随着粘结长度、混凝土强度的增加,剥离荷载逐渐增大,梁越不容易发生剥离破坏。

(4)随着纤维布厚度的增加,粘结剪应力、剥离正应力逐渐增加,剥离荷载逐渐降低,梁越易发生剥离破坏。

(5)在弹性力学的基础上,建立了纤维布端部粘结剪应力、剥离正应力的计算方法,给出了简化计算公式。

(6)根据混凝土破坏准则,给出了剥离荷载计算公式,与试验值吻合较好,精度较高。

参 考 文 献

[1] 邓宗才.碳纤维布增强钢筋混凝土梁抗弯力学性研究

[J].中国公路学报,2001,14(2):45~51

[2] 张轲等.碳纤维布加固钢筋混凝土柱弯矩曲率关系分

析[J].工业建筑,2001,6:20~23

[3] 叶列平等.碳纤维布固混凝土柱的斜截面受剪承载力

计算[J].建筑结构学报,2000,21(2):59~67 [4] H origuchi T.,et al..A ffect test method and quality of con2

crete on bonded strength of CFRP sheet[M].Proceedings of

third international sym posium of non2metallic(FRP)rein force2

ment for concrete structures,1997,1:265~270

[5] Maeda T.,et al.A study on bond mechanism of carbon fiber

sheet[M].Proceedings of third international sym posium of

non2metallic(FRP)rein forcement for concrete structures,

1997,1:279~286

(下转第86页)

式,决策分析结果也可选择多种表达形式,如数据标、图表等。

如果某项决策分析的请求系统无法支持,决策者可以通过用户界面交互输入决策建议和依据,系统可将该项建议纳入企业战略决策群,对决策分析结果进行整体的对比分析和表达。

4 结 论

施工企业的战略管理基于对企业经营和发展的全面分析和科学预测,其管理和决策依据非常复杂,需要大量的数据支持,仅依靠人的分析和判断能力无法完成。企业战略管理信息系统是以企业各职能部门的管理信息化为基础,其核心是信息分析和智能决策支持。基于数据挖掘和数据仓库技术的决策支持系统,为挖掘、提高企业的战略决策能力,实现企业战略管理的信息化提供了可行的途径和方法。参 考 文 献

[1] 杨学山.企业信息化建设和管理[M].北京:北京出

版社,2001

[2] 洪红等.大型建筑施工企业内部市场的建设和运行

[J].重庆建筑大学学报,2004:118~122

[3] 赵良英等.信息技术在建筑施工企业管理中的应用

[J].河北农业大学学报2002,10:237~240

[4] 张希黔,郑亚文.信息技术在建筑施工企业的研究与

应用[J].施工技术,2001,2:7~9

[5] Usama M Fayyad,G reg ory Piatetsky2Shapiro etal.Advances in

knowledge discovery and data M ining[M].California:

AAAIΠMIT Press,1996

[6] Han J.C on ference tutorial notes:data mining techniques

[A].Proceedings of AC M SIG M OD international con ference’

96on management of data(SIG M OD’96)[C],M ontreal,Can2

ada,1996545~546

[7] W.H.Inm on.Building the data warehouse[M].John

Wiley&S ons Inc,1993

张建平 博士,教授,博士生导师。主要从事复合智能技术、4D2C AD、建设领域信息化、智能信息处理技术等方面的研究。

通讯地址:100084 北京清华大学土木工程系

马天一 硕士研究生

(上接第80页)

[6] Laura De Lorenzis,et al.Bond of fiber2rein forced polymer

laminates to concrete[J].ACI Materials Journal,2001,98

(3):256~264

[7] M.Maalej,et al.Inter facial shear stress concentration in

FRP2strengthened beams[J].C om posite S tructures,2001,

(54):417~426

[8] R oberts.T.M..Approximate analysis of shear and normal

stress concentration in the adhesive layer of plated RC beams

[J].S tructural Engineering,1989,12:228~233

[9] Amir M.Malek,et al.Prediction of failure load of RC

beams strengthened with FRP plate due to stress concentration

at the plate end[J].ACI S tructural Journal,1998,95

(1):142~153

[10] Christopher K.Y.Leung.Delamination failure in concrete

beams retrofitted with a bonded plate[J].Journal of Materials

in Civil Engineering,2001,13(2):106~133

[11] O.Rabinovitch,et al.High2order approach for the control of

edge stresses in RC beams strengthened with FRP strips[J].

Journal of S tructural Engineering,2001,127(7):799~

809

[12] M.Raoof,et al.Peeling failure of rein forced concrete beams

with fiber2rein forced plastic or steel plates glued to their s offits

[J].Engineering S tructure and Building,2000,8:291~

305

[13] Mahm oud T.E l2M ihilmy,et al.Prediction of anchorage fail2

ure for rein forced concrete beams strengthened with fiber2rein2

forced polymer plates[J].ACI S tructural Journal,2001,98

(3):301~314

[14] 徐芝纶著.弹性力学(上册)[M].北京:高等教育出

版社,1978

[15] 东南大学等编著.混凝土结构(上册)[M].北京:

中国建筑工业出版社,2001

[16] 过镇海编著.钢筋混凝土原理[M].北京:清华大学

出版社,1999

王文炜 讲师,博士,主要从事桥梁结构的检测与加固技术研究。通讯地址:210096 江苏省南京市东南大学交通学院桥梁工程系

赵国藩 中国工程院院士,教授,博士生导师,主要从事工程结构可靠度理论及应用,混凝土预应力混凝土结构基本理论,新材料在土木工程中的应用研究。

李 果 硕士研究生。

力学实验报告

力学实验报告 篇一:工程力学实验(全) 工程力学实验学生姓名:学号:专业班级:南昌大学工程力学实验中心目录实验一金属材料的拉伸及弹性模量测定试验实验二金属材料的压缩试验实验三复合材料拉伸实验实验四金属扭转破坏实验、剪切弹性模量测定实验五电阻应变片的粘贴技术及测试桥路变换实验实验六弯曲正应力电测实验实验七叠(组)合梁弯曲的应力分析实验实验八弯扭组合变形的主应力测定实验九偏心拉伸实验实验十偏心压缩实验实验十二金属轴件的高低周拉、扭疲劳演示实验实验十三冲击实验实验十四压杆稳定实验实验十五组合压杆的稳定性分析实验实验十六光弹性实验实验十七单转子动力学实验实验十八单自由度系统固有频率和阻尼比实验 1 2 6 9 12 16 19 23 32 37 41 45 47 49 53 59 62 65实验一金属材料的拉伸及弹性模量测定试验实验时间:设备编号:温度:湿度:一、实验目的二、实验设备和仪器三、实验数据及处理引伸仪标距l =mm 实验前 2低碳钢弹性模量测定 E? 实验后 ?F?l = (?l)?A 屈服载荷和强度极限载荷 3载荷―变形曲线(F―Δl曲线)及结果四、问题讨论(1)比较低碳钢与铸铁在拉伸时的力学性能;(2)试从不同的断口特征说明金属的两种基本破坏形式。 4篇二:工程力学实验报告工程力学实验报告自动化12级实验班 1-1 金属材料的拉伸实验一、试验目的 1.测定低碳钢(Q235 钢)的强度性能指标:上屈服强度ReH,下屈服强度ReL和抗拉强度Rm 。 2.测定低碳钢(Q235 钢)的塑性性能指标:断后伸长率A和断面收缩率Z。 3.测定铸铁的抗拉强度Rm。 4.观察、比较低碳钢(Q235 钢)和铸铁的拉伸过程及破坏现象,并比较其机械性能。 5.学习试验机的使用方法。二、设备和仪器 1.试验机(见附录)。 2.电子引伸计。 3.游标卡尺。三、试样 (a) (b) 图1-1 试样拉伸实验是材料力学性能实验中最基本的实验。为使实验结果可以相互比较,必须对试样、试验机及实验方法做出明确具体的规定。我国国标GB/T228-2002 “金属材料室温拉伸试验方法”中规定对金属拉伸试样通常采用圆形和板状两种试样,如图(1-1)所示。它们均由夹持、过渡和平行三部分组成。夹持部分应适合于试验机夹头的夹持。过渡部分的圆孤应与平行部分光滑地联接,以保证试样

青岛理工大学材料力学实验报告记录

青岛理工大学材料力学实验报告记录

————————————————————————————————作者:————————————————————————————————日期:

材料力学实验报告 系别 班级 姓名 学号 青岛理工大学力学实验室

目录 实验一、拉伸实验报告 实验二、压缩实验报告 实验三、材料弹性模量E和泊松比μ的测定报告 实验四、扭转实验报告 实验五、剪切弹性模量实验报告 实验六、纯弯曲梁的正应力实验报告 实验七、等强度梁实验报告 实验八、薄壁圆筒在弯扭组合变形下主应力测定报告 实验九、压杆稳定实验报告 实验十、偏心拉伸实验报告 实验十一、静定桁架结构设计与应力分析实验报告 实验十二、超静定桁架结构设计与应力分析实验报告 实验十三、静定刚架与压杆组合结构设计与应力分析实验报告实验十四、双悬臂梁组合结构设计与应力分析实验 实验十五、岩土工程材料的多轴应力特性实验报告

实验一 拉伸实验报告 一、实验目的与要求: 二、实验仪器设备和工具: 三、实验记录: 1、试件尺寸 实验前: 实验后: 2、实验数据记录: 屈服极限载荷:P S = kN 强度极限载荷:P b = kN 材 料 标 距 L 0 (mm) 直径(mm ) 截面 面积 A 0 (mm 2) 截面(1) 截面(2) 截面(3) (1) (2) 平均 (1) (2) 平均 (1) (2) 平均 材 料 标 距 L (mm) 断裂处直径(mm ) 断裂处 截面面积 A(mm 2) (1) (2) 平均

四、计算 屈服极限: ==0 A P s s σ MPa 强度极限: == A P b b σ MPa 延伸率: =?-= %10000 L L L δ 断面收缩率: =?-= %1000 0A A A ψ 五、绘制P -ΔL 示意图:

材料力学实验报告册概要

实验日期_____________教师签字_____________ 同组者_____________审批日期_____________ 实验名称:拉伸和压缩试验 一、试验目的 1.测定低碳钢材料拉伸的屈服极限σs 、抗拉强度σb、断后延伸率δ及断 面收缩率ψ。 2.测定灰铸铁材料的抗拉强度σb、压缩的强度极限σb。 3.观察低碳钢和灰铸铁材料拉伸、压缩试验过程中的变形现象,并分析 比较其破坏断口特征。 二、试验仪器设备 1.微机控制电子万能材料试验机系统 2.微机屏显式液压万能材料试验机 3.游标卡尺 4.做标记用工具 三、试验原理(简述) 1

四、试验原始数据记录 1.拉伸试验 低碳钢材料屈服载荷 最大载荷 灰铸铁材料最大载荷 2.灰铸铁材料压缩试验 直径d0 最大载荷 教师签字:2

五、试验数据处理及结果 1.拉伸试验数据结果 低碳钢材料: 铸铁材料: 2.低碳钢材料的拉伸曲线 3.压缩试验数据结果 铸铁材料: 3

4.灰铸铁材料的拉伸及压缩曲线: 5.低碳钢及灰铸铁材料拉伸时的破坏情况,并分析破坏原因 ①试样的形状(可作图表示)及断口特征 ②分析两种材料的破坏原因 低碳钢材料: 灰铸铁材料: 4

6.灰铸铁压缩时的破坏情况,并分析破坏原因 六、思考讨论题 1.简述低碳钢和灰铸铁两种材料的拉伸力学性能,以及力-变形特性曲线 的特征。 2.试说明冷作硬化工艺的利与弊。 3.某塑性材料,按照国家标准加工成直径相同标距不同的拉伸试样,试 判断用这两种不同试样测得的断后延伸率是否相同,并对结论给予分析。 5

七、小结(结论、心得、建议等)6

第三节 厚壁圆筒应力分析

第三节厚壁圆筒应力分析 3.3厚壁圆筒应力分析 3.3.1弹性应力 3.3.2弹塑性应力 3.3.3屈服压力和爆破压力 3.3.4提高屈服承载能力的措施 3.3.1弹性应力 i i c c o o 本小节的目的:求弹性区和塑性区里的应力 假设:a.理想弹塑性材料 b.圆筒体只取远离边缘区 图2-2

1、塑性区应力 平衡方程: r r d r dr θσσσ-= (2-26) M i s e s 屈服失效判据 :r s θσσ-= (2-40) 联立积分,得 ln r s r A σ= + (2-41) :i r i r R p σ==-内壁边界条件,求出A 后带回上式得 ln r s i i r p R σ= - (2-42) 将(2-42)带入(2-40)得 1ln s i i r p R θσ?? = +- ??? (2-43) 12ln 2 r z i i r p R θ σσσ? ? += = +-?? (2-44) 将:c r c r R p σ==-代入(2-42)得 ln c c s i i R p p R =+ (2-45) 结论: ①(,//)i i s f R r p σσ= ②,(ln ) r r f r r θθσσσ=↑↑,, ③1()2z r const θσσσ=+≠(区别: 弹区1 ()2 z r const θσσσ=+=) 弹性区内壁处于屈服状态: ()( )Kc=Ro/Rc c c r s r R r R θσσ==-= 由表2-1拉美公式得出 :22 c p = (2-46) 与2-45联立导出弹性区与塑性区交界面的p i 与R c 的关系 2202ln )c c i i R R p R R =-+ (2-47)

车架应力应变实验报告

车架应力应变实验 一、 实验目的: (1) 熟悉应变片的粘贴方法 (2) 学会策略电路的连接 (3) 了解数据采集仪的操作 二、 工作原理: 用以金属材料为敏感元件的应变片,测量试件应变的原理是基于金属丝的应变效应,即金属丝的电阻随其变形而改变的一种物理特性。将应变片固定在被测构件上,当构件变形时,电阻应变片的电阻值发生相应的变化。通过电阻应变测量装置(简称应变仪)可将电阻应变片中的电阻值的变化测定出来,换算成应变或输出与应变呈正比的模拟电信号(电压或电流),用记录仪记录下来,也可用计算机按预定的要求进行数据处理,得到所需要的应力或应变值。 应变片的结构:它由敏感元件、引出线、基底、覆盖层组成,用粘贴剂粘贴在一起,如图所示。 A l R ρ =

ρ=导线电阻率 L=导线长度 A=导线横截面积 电桥:将电阻、电感、电容等参量的变化转换为电压或电流输出的一种测量电路。 当输出电压i U =0时,表示电桥处于平衡,可得R 1R 3=R 2 R 4,直流电桥平衡,若在四个电阻处均接应变片,并使R 1R 3=R 2 R 4 若无应变,则输出电压i U =0 若产生应变, 43214 231i ) )((U R R R R R R R R U ?++-= ερ ρ )21(u d R dR ++=A dA l dl d R dR -+=ρρ??? ????-?+?-??+=?])(4433221 1221210i R R R R R R R R R R R R U U

三、实验流程图 本小组进行实验位置为第9测点,位置如图所示: 四、实验仪器 1.应变片 2.502胶水 3.万用表 4.电烙铁、焊锡、松香 5.绝缘胶带纸、脱脂棉、丙酮、0#砂纸、导线 6.接线盒 7.Synergy16通道采集仪 五、实验操作步骤 1.应变片的准备 贴片前,将待用的应变片进行外观检查,检查是否有锈斑等缺陷,基底和覆盖层有无损坏,引线是否完好。然后用万用表进行阻值测量。 目的在于检查敏感栅是否有断路、短路,阻值相差不得超过。同一次测 量的变计,灵敏系数必须相同。经测得阻值为120±0.5Ω。 2.车架表面处理准备 对于钢铁等金属构件,首先是清除表面油漆、氧化层和污垢;然后磨平或锉

实验力学实验分析报告

实验力学实验报告

————————————————————————————————作者:————————————————————————————————日期:

实验力学实验报告 姓名:耿臻岑 学号:130875 指导老师:郭应征

实验一薄壁圆管弯扭组合应力测定实验 一、实验目的 1、用应变花测定薄壁圆管在弯扭条件下一点处的主应力和主方向 2、测定薄壁圆管在弯扭组合条件下的弯矩、扭矩和剪力等内力 3、进一步熟悉和掌握不同的桥路接线方法 4、初步了解在组合变形情况下测量某一内力对应应变的方法 二、实验设备 1、电阻应变仪YJ-28 2、薄壁圆管弯扭组合装置,见图1-1 本次实验以铝合金薄壁圆管EC为测试对象,圆管一段固定,另一端连接与之垂直的伸臂AC,通过旋转家里手柄将集中荷载施加在伸臂的另一端,由力传感器测出力的大小。荷载作用在伸臂外端,其作用点距圆通形心为b,圆通在荷载F 作用下发生弯扭组合变形。要测取圆筒上B截面(它到荷载F作用面距离为L)处各测点的主应力大小和方向。试样弹性模量E=72GPa,泊松比μ=0.33,详细尺寸如表1-1 图1-1 薄壁圆筒弯扭组合装置 表1-1 试样参数表 外径D(mm) 内径d(mm) b(mm) L(mm)

40 34 200 300 三、实验原理 1、确定主应力和主方向 平面应力状态下任一点的应力有三个未知数(主应力大小及方向)。应用电阻应变仪应变花可测的一点沿不同方向的三个应变值,如图1-2所示的三个方向已知的应变。根据这三个应变值可以计算出主应变的大小和方向。因而主应力的方向也可确定(与主应变方向重合) ()() () () 45450 4545 22 4545 1,2450450 4545 04545 112 2 221 2 2 22 tan2 2 1 1 x y xy E E εε εεεε γεε εε εεεεε εε α εεε σεμε μ σεμε μ - - - - - - = =+- =- + =±-+- - = -- =+ - =+ - o o o o o o o o o o o o o o o o o 图1-2 应变花示意图图1-3 B、D点贴片位置示意图 2、测定弯矩 在靠近固定端的下表面D上,粘一个与点B相同的应变花,如图1-3所示。将B点的应变片和D点的应变片,采用双臂测量接线法(自补偿半桥接线法),得:()() () 000 44 2 2 64 r T T r r E E E D d M D εεεεεε ε σε π ε =+--+= == - =

实验力学实验报告

实验力学实验报告 姓名:耿臻岑 学号:130875 指导老师:郭应征

实验一薄壁圆管弯扭组合应力测定实验 一、实验目的 1、用应变花测定薄壁圆管在弯扭条件下一点处的主应力和主方向 2、测定薄壁圆管在弯扭组合条件下的弯矩、扭矩和剪力等内力 3、进一步熟悉和掌握不同的桥路接线方法 4、初步了解在组合变形情况下测量某一内力对应应变的方法 二、实验设备 1、电阻应变仪YJ-28 2、薄壁圆管弯扭组合装置,见图1-1 本次实验以铝合金薄壁圆管EC为测试对象,圆管一段固定,另一端连接与之垂直的伸臂AC,通过旋转家里手柄将集中荷载施加在伸臂的另一端,由力传感器测出力的大小。荷载作用在伸臂外端,其作用点距圆通形心为b,圆通在荷载F 作用下发生弯扭组合变形。要测取圆筒上B截面(它到荷载F作用面距离为L)处各测点的主应力大小和方向。试样弹性模量E=72GPa,泊松比μ=0.33,详细尺寸如表1-1 图1-1 薄壁圆筒弯扭组合装置 表1-1 试样参数表 外径D(mm) 内径d(mm) b(mm) L(mm) 40 34 200 300 三、实验原理 1、确定主应力和主方向 平面应力状态下任一点的应力有三个未知数(主应力大小及方向)。应用电阻应变仪应变花可测的一点沿不同方向的三个应变值,如图1-2所示的三个方向已知的应变。根据这三个应变值可以计算出主应变的大小和方向。因而主应力的方向

也可确定(与主应变方向重合) ()( ) ()() 045450 4545 2 2 4545 1,2450 4504545 0045451122 2212 22 2 tan 2211x y xy E E εεεεεεγεεεεεεεεεεεαεεεσεμεμσεμεμ------==+-=-+= ± -+--= --= +-=+-o o o o o o o o o o o o o o o o o 图1-2 应变花示意图 图1-3 B 、D 点贴片位置示意图 2、测定弯矩 在靠近固定端的下表面D 上,粘一个与点B 相同的应变花,如图1-3所示。将B 点的应变片和D 点的应变片,采用双臂测量接线法(自补偿半桥接线法),得: ()()()00004422 64r T T r r E E E D d M D εεεεεεεσεπε=+--+=== -= 图1-4 测点A 贴片位置示意图 3、测定扭矩 当圆管受扭转时,A 点的应变片和C 点的应变片中45°和-45°都沿主应力方向,示意图如图1-4,但两点的主应力大小却不相同,由于圆管是薄壁结构,不能忽略由剪力产生的弯曲切应力。A 点的应变片扭转切应力与弯曲切应力的方向相

纯弯梁的弯曲应力测定实验报告

纯弯梁的弯曲应力测定 一.实验目的 1.掌握电测法的测试原理,学习运用电阻应变仪测量应变的方法 2.测定梁弯曲时的正应力分布,并与理论计算结果镜像比较,验证弯梁正应力公式。二.实验设备 1.钢卷尺 2.游标卡尺 3.静态电阻应变仪 4.纯弯梁实验装置 三.实验原理 本实验采用的是用低碳钢制成的矩形截面试件,实验装置如图所示。 计算各点的实测应力增量公式:i i E 实实εσ?=?计算各点的理论应力增量公式:z i i I My ?= ?σ式中?M=12?P×a ,Iz=bh312 四.试验方法 1.测定弯梁试件尺寸:h,b,L,a 2.电阻应变仪大调整与桥路连接 3.接通力传感器显示屏电源,当试件未受力时,调节电阻应变仪零点。 4.缓慢转动手轮,每增加1KN 载荷,测相应测点的应变值,直到载荷为4.5KN 为止。 5.卸去载荷,应变仪,力传感器显示屏复位。应变测量结束。 五.实验数据测定 试件材料的弹性模量E =210GPa

2.试件尺寸及贴片位置 试件尺寸/m贴片位置/m b0.02y6-0.020 3.应变读数记录 读 次 载荷 P/kN 载荷 增量 Δ P/k N 电阻应变仪读数(με) 测点1测点2测点3测点4测点5测点6测点7 S1Δ S 1 S2Δ S2 S3Δ S3 S4Δ S4 S5Δ S5 S6Δ S6 S7Δ S7 10.51010-290340-460480-61062 2 1.51-2934-4648-6162 1.51-1-3631-4848-6764 3 2.50-6565-9496-12 812 6 16-2333-4256-6369 4 3.56-8898-13 615 2 -19 1 19 5 12-3139-4648-5964 5 4.58-11137-1820-2525

弯曲正应力实验报告

一、实验目的 1、用电测法测定梁纯弯曲时沿其横截面高度的正应变(正应力)分布规律; 2、验证纯弯曲梁的正应力计算公式。 3、初步掌握电测方法,掌握1/4桥,1/2桥,全桥的接线方法,并且对试验结果及误差进行比较。 二、实验仪器和设备 1、多功能组合实验装置一台; 2、TS3860型静态数字应变仪一台; 3、纯弯曲实验梁一根。 4、温度补偿块一块。 三、实验原理和方法 弯曲梁的材料为钢,其弹性模量E=210GPa ,泊松比μ=0.29。用手转动实验装置上面的加力手轮,使四点弯上压头压住实验梁,则梁的中间段承受纯弯曲。根据平面假设和纵向纤维间无挤压的假设,可得到纯弯曲正应力计算公式为: x M y I σ= 式中:M 为弯矩;x I 为横截面对中性轴的惯性矩;y 为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力P ?时,梁的四个受力点处分别增加作用力/2P ?,如下图所示。 为了测量梁纯弯曲时横截面上应变分布规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的虎克定律公式E σε=,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ实 =E ε实 式中E 是梁所用材料的弹性模量。

图3-16 为确定梁在载荷ΔP 的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷ΔP 测定各点相应的应变增量一次,取应变增量的平均值Δε实来依次求出各点应力。 把Δσ实与理论公式算出的应力Z I MY =σ比较,从而验证公式的正确性,上述理论公式中的M 应按下式计算: Pa ?= M 2 1 (3.16) 四、实验步骤 1、检查矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离a ,及各应变片到中性层的距离i y 。 2、检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。分别采用1/4桥,1/2桥,全桥的接线方法进行测量,其中1/4桥需要接温度补偿片,1/2桥通过交换接线方式分别进行两次试验来比较试验结果。 3、根据梁的材料、尺寸和受力形式,估计实验时的初始载荷0P (一般按00.1s P σ=确定)、最大载荷max P (一般按max 0.7s P σ≤确定)和分级载荷P ? (一般按加载4~6级考虑)。 本实验中分四次加载。实验时逐级加载,并记录各应变片在各级载荷作用下的读数应变。 4、实验完毕后将载荷卸掉,关上电阻应变仪电源开关,并请教师检查实验数据后,方可离开实验室。 五、数据处理

材料力学实验报告——桥路与弯曲应力

实验名称:桥路与弯曲应力实验 实验日期:2012.3.22 实验人:XXX 学号:XXXXXX 班级:XXXXX 同组人员:XXX 一.实验目的 1. 测量矩形截面梁在横弯时指定截面的最大应变值,比较和掌握不同组桥方式如何提高测量灵敏度的方法。并求出各种组桥方式下的桥臂系数B。 2. 测量矩形梁在横弯条件下指定截面的应力分布规律,并与理论值进行比较。 二.实验装置及仪器设备 1.实验装置 本实验是将矩形截面梁安置在WDW-3020型电子万能试验机上,梁的受力方式为三点弯曲。通过试验机的控制面板操作试验机,实现对三点弯曲梁加载,施加的载荷由控制面板读出。在指定截面上沿梁的高度分布有9枚电阻应变片,施加到额定载荷时,由YE2539高速静态应变测试系统自动检测电阻应变片所感受的应变值。装置简图如图2-7所示。 2.实验设备 1)WDW-3020电子万能试验机 2)矩形截面梁一根 3)YE2539高速静态应变测试系统 三.实验基本原理 在平面弯曲条件下,矩形截面梁任一截面上的应力沿高度的变化可按下式计算。

式中: M——该截面上的弯距; Jy ——截面惯性距; Z——所求点至中性轴的距离。 其最大应力产生在上、下表面,最大值为 式中W为梁的抗弯截面系数。(2-13)式是在平面假设的条件下推导出来的,是否正确可通过实验来验证。 本实验指定截面的电阻应变片布置如图(2.7)所示。在初载荷P0和末载荷PN时,通过应变仪分别读出测量值即为初读数ε0 和末读数εN。此时各片电阻片的测量应变值为Δε=εN-ε0,通过ζ=Eε即可计算出各点的应力值。 在梁的上下表面各布置了两枚电阻片,可利用各种组桥方式测定最大应变值,并比较各种组桥方式下的灵敏度大小。 四.实验步骤 1. 检查矩形截面梁的加力点位置与支座位置是否正确(以梁上刻线为准),梁的截面 尺寸由同学自己测量。 2. 根据试样尺寸及机械性能指标计算试验的许可载荷,并确定初载荷P0及末载荷PN, 单位为牛(N)。 3. 熟悉并掌握试验机的操作规程及高速静态应变测试系统的使用方法;设置试验的 负荷定载值,该值要稍大于PN值,以便使试样不因误操作造成试样的损坏。启动 试验机预加载荷到P0值。待仪器稳定后,通过操作计算机的控制软件进行初始平 衡和试采样,使测量的各通道应变初值ε0置零;然后将载荷加至PN值测量εN, 求出两次读数差值。共重复加卸载2~3次,每次 ε相对误差不超过5%,否则应 检查接线是否牢靠,仪器工作是否正常,排除故障然后重做。 4.用单臂组桥方法测9个应力片的ε0、εN,计算实验△ε、σ实,理论σ理,并比较相对误差。测量梁的尺寸数据。 5. 完成全部试验内容,实验数据经教师检查合格后,卸掉载荷、关闭电源、拆下引 线、整理好实验装置,将所用工具放回原处后离开实验室。 5. 试验数据的整理及结果计算

弯曲正应力实验报告

弯曲正应力实验 一、实验目的:1、初步掌握电测方法和多点测量技术。; 2、测定梁在纯弯和横力弯曲下的弯曲正应力及其分布规律。 二、设备及试样: 1. 电子万能试验机或简易加载设备; 2. 电阻应变仪及预调平衡箱; 3. 进行截面钢梁。 三、实验原理和方法: 1、载荷P 作用下,在梁的中部为纯弯曲,弯矩为1 M=2 Pa 。在左右两端长为a 的部分内为横力弯曲,弯矩为11 =()2 M P a c -。在梁的前后两个侧面上,沿梁的横截面高度,每隔 4 h 贴上平行于轴线上的应变片。温度补偿块要放置在横梁附近。对第一个待测应变片联同温度补偿片按半桥接线。测出载荷作用下各待测点的应变ε,由胡克定律知 E σε= 另一方面,由弯曲公式My I σ=,又可算出各点应力的理论值。于是可将实测值和理论值进 行比较。 2、加载时分五级加载,0F =1000N ,F ?=1000N ,max F =5000N ,缷载时进行检查,若应变差值基本相等,则可用于计算应力,否则检查原因进行复测(实验仪器中应变ε的单位是 610-)。 3、实测应力计算时,采用1000F N ?=时平均应变增量im ε?计算应力,即 i i m E σε?=?,同一高度的两个取平均。实测应力,理论应力精确到小数点后两位。 4、理论值计算中,公式中的3 1I=12 bh ,计算相对误差时 -100%e σσσσ= ?理测 理 ,在梁的中性层内,因σ理=0,故只需计算绝对误差。 四、数据处理 1、实验参数记录与计算: b=20mm, h=40mm, l=600mm, a=200mm, c=30mm, E=206GPa, P=1000N ?, max P 5000N =, k=2.19 3 -641I= =0.1061012 bh m ? 2、填写弯曲正应力实验报告表格

厚壁圆筒应力分析

厚壁圆筒应力分析 1、概述 K>1.2的壳体成为厚壁圆筒。厚壁容器承压的应力特点有(此处不考虑热应力):一、不能忽略径向应力,应做三向应力分析;二、厚壁容器的应力在厚度方向不是均匀分布,而是应力梯度。所以,在求解的时候需要联立几何方程、物理方程、平衡方程才能确定厚壁各点的应力大小。 2、解析解 一、内压为i p ,外压为0p 的厚壁圆筒,需要求出径向应力r σ、周向应力θσ和轴向应力z σ,其中轴向应力z σ不随半径r 变化。 (1)几何方程 如图所示,取内半径r ,增量为dr 的一段区域两条弧边的径向位移为ω和ωωd +,其应变的表达式为: r rd rd d r dr d dr d r ω θθθωεω ωωωεθ= -+== -+= ))((周向应力:径向应力:(1) θσ对r 求导,得: ()θθσσωωωω ωσ-=??? ??-=-='??? ??=r r r dr d r r r dr d r dr d 112 (2) (2)物理方程 根据胡克定理表示为

[]z E σσμσεθθ+-= r (1 (3) 两式相减,消去z σ得: []θθσσμεε-+= r E ) (1-r []z r E σσμσεθ+-=(1r (4) 将(4)代入(2)得: []) z r E dr d σσμσεθθ+-=(1 (5) 对(3)的θε求导得,z σ看做常数: ?? ? ??-=dr r d dr d E dr d σμσεθθ1 (6) 联立(5)、(6)得: []θθθσσμσμσ-) 1-r r dr d dr d += ( (7) (3)平衡方程 如图所示,沿径向和垂直径向建立坐标 系,把θσ向x 轴和y 轴分解,得: ?? ? ??=-+2sin 2θθd p p p r dr r (8) 其中 ()θσσd dr r d p r r dr r ++=+)( (9) θσrd p r r = 由于θd 很小,2 2sin θ θd d ≈??? ??,略去二阶微量r r d d σ,得 dr d r r r σσσθ=- (10) 联立(7)(10)得 0322=+dr d dr d r r r σσ (11)

ansys实验报告

有限元上机实验报告 姓名柏小娜 学号0901510401

实验一 一 已知条件 简支梁如图所示,截面为矩形,高度h=200mm ,长度L=1000mm ,厚度t=10mm 。上边承受均布载荷,集度q=1N/mm 2,材料的E=206GPa ,μ=0.29。平面应力模型。 X 方向正应力的弹性力学理论解如下: )534()4 (6222 23-+-=h y h y q y x L h q x σ 二 实验目的和要求 (1)在Ansys 软件中用有限元法探索整个梁上x σ,y σ的分布规律。 (2)计算下边中点正应力x σ的最大值;对单元网格逐步加密,把x σ的计算值与理论解对比,考察有限元解的收敛性。 (3)针对上述力学模型,对比三节点三角形平面单元和4节点四边形平面等参元的求解精度。 三 实验过程概述 (1) 定义文件名 (2) 根据要求建立模型:建立长度为1m ,外径为0.2m ,平行四边行区域 (3) 设置单元类型、属性及厚度,选择材料属性: (4) 离散几何模型,进行网格划分 (5) 施加位移约束 (6) 施加载荷 (7) 提交计算求解及后处理 (8) 分析结果 四 实验内容分析 (1)根据计算得到应力云图,分析本简支梁模型应力分布情况和规律。主要考察x σ和y σ,并分析有限元解与理论解的差异。 由图1看出沿X 方向的应力呈带状分布,大小由中间向上下底面递增,上下底面应力方向相反。由图2看出应力大小是由两侧向中间递增的,得到X 方向

上最大应力就在下部中点,为0.1868 MPa 。根据理论公式求的的最大应力值为0.1895MPa 。由结果可知,有限元解与理论值非常接近。由图3看出Y 的方向应力基本相等,应力主要分布在两侧节点处。 图 1 以矩形单元为有限元模型时计算得出的X 方向应力云图 图 2 以矩形单元为有限元模型时计算得出的底线上各点x 方向应力图 (2)对照理论解,对最大应力点的x σ应力收敛过程进行分析。列出各次计算 应力及其误差的表格,绘制误差-计算次数曲线,并进行分析说明。 答:在下边中点位置最大应力理论值为: MPa h y h y q y x L h q x 1895.0)5 34()4(622223=-+-=σ

梁弯曲正应力测量实验报告

厦 门 海 洋 职 业 技 术 学 院 编号:XH03JW024-05/0 实训(验) 报告 班级: 姓名: 座号: 指导教师: 成绩: 课程名称: 实训(验): 梁弯曲正应力测量 年 月 日 一、 实训(验)目的: 1、掌握静态电阻应变仪的使用方法; 2、了解电测应力原理,掌握直流测量电桥的加减特性; 3、分析应变片组桥与梁受力变形的关系,加深对等强度梁概念的理解。 二、 实训(验)内容、记录和结果(含数据、图表、计算、结果分析等) 1、实验数据: (1) 梁的尺寸: 宽度b=9mm ;梁高h=30mm ;跨度l =600mm ;AC 、BD :弯矩a=200mm 。测点距轴z 距离: 21h y ==15mm ;42h y ==7.5mm ;3y =0cm ;-=-=44h y 7.5mm ;-=-=2 5h y 15mm ;E=210Gpa 。 抗弯曲截面模量W Z =bh 2/6 惯性矩J Z =bh 3 /12 (2) 应变)101(6-?ε记录: (3) 取各测点ε?值并计算各点应力:

1ε?=16×10-6 ;2ε?=7×10-6 ;3ε?= 0 ;4ε?=8×10-6 ;5ε?=15×10-6 ; 1σ?=E 1ε?=3.36MPa ;2σ?=E 2ε?=1.47MPa ;3σ?=0 ; 4σ?=E 4ε?=1.68MPa ;5σ?=E 5ε?=3.15MPa ; 根据ΔM W =ΔF ·a/2=5 N ·m 而得的理论值: 1σ?=ΔM W /W Z =3.70MPa ;2σ?=ΔM W h/4(J Z )=1.85MPa ;3σ?=0 ; 4σ?=ΔM W h/4(J Z )=1.85MPa ;5σ?=ΔM W /W Z =3.70MPa ; (4) 用两次实验中线形较好的一组数据,将平均值ε?换算成应力εσ?=E ,绘在坐标 方格纸上,同时绘出理论值的分布直线。 如有侵权请联系告知删除,感谢你们的配合!

纯弯梁弯曲的应力分析实验报告

纯弯梁弯曲的应力分析实验报告 一、实验目的 1. 梁在纯弯曲时横截面上正应力大小和分布规律 2. 验证纯弯曲梁的正应力计算公式 3. 测定泊松比m 4. 掌握电测法的基本原理 二、实验设备 多功能实验台,静态数字电阻应变仪一台,矩形截面梁,游标卡尺三、实验原理 1. 测定弯曲正应力 本实验采用的是用低碳钢制成的矩形截面试件,实验装置简图如下所示。 计算各点的实测应力增量公式:,,,E,,实i实i ,Myi,,,计算各点的理论应力增量公式: iIz 2.测定泊松比 ',,计算泊松比数值: ,, 四、实验步骤 1.测量梁的截面尺寸h和b,力作用点到支座的距离以及各个测点到中性层的距离; 2.根据材料的许用应力和截面尺寸及最大弯矩的位置,估算最大荷载,即:

2bhF,,,,,然后确定量程,分级载荷和载荷重量; max3a 3.接通应变仪电源,分清各测点应变片引线,把各个测点的应变片和公共补偿片接到应变仪的相应通道,调整应变仪零点和灵敏度值; 4.记录荷载为F的初应变,以后每增加一级荷载就记录一次应变值,直至加到 ; Fn 5.按上面步骤再做一次。根据实验数据决定是否再做第三次。 五、实验数据及处理 11E,2.1,10梁试件的弹性模量Pa 梁试件的横截面尺寸, 40.20 ?,, 20.70 ? hb 支座到集中力作用点的距离, 90 ? d 各测点到中性层的位置:, 20.1 ? , 10.05 ? , 0 ? yyy312 , 10.05 ? , 20.1 ? yy54 ,6静态电子应变仪读数 (,10)载荷(N) 1点 2点 3点 4点 5点 6点 读数增量读数增量读数增量读数增量读数增量增量读数 F,F ,,,,,,,,, ,,,,,,,,,335566112244 0 0 0 0 0 0 0 492 -27 -12 1 16 26 -10 492 -27 -12 1 16 26 -10 506 -31 -14 1 16 28 -8 998 -58 -26 2 32 54 -18 450 -10 -6 3 8 15 -4 1448 -68 -32 5 40 69 -22 262 -20 -6 1 8 12 -2 ,,,,,, ,,,,,,,F 3561241710 -88 -38 6 48 81 -24 427.5 -22 -9.5 1.5 12 20.25 -6 应变片位置 1点 2点 3点 4点 5点 6点 实验应力值/MPa -4.62 -2.00 0.32 2.52 4.25 -1.26

梁应力应变测量

梁应力应变测量

梁应力应变测量 一、实验目的 1、了解电阻应变片的结构及种类; 2、掌握电阻应变片的粘贴技巧; 3、掌握利用电阻应变片测量应力应变的原理; 4、掌握动态测试分析系统的使用及半桥、全桥的接法; 二、实验内容 进行悬臂梁的应变测量 三、实验原理 1、电阻应变片的测量技术 将应变片固定在被测构件上,当构件变形时,电阻应变片的电阻值发生相应的变化。通过电阻应变测量装置(简称应变仪)可将电阻应变片中的电阻值的变化测定出来,换算成应变或输出与应变呈正比的模拟电信号(电压或电流),用记录仪记录下来,也可用计算机按预定的要求进行数据处理,得到所需要的应力或应变值。 2、电阻应变式传感器 电阻应变式传感器可测量应变、力、位移、加速度、扭矩等参数。具有体积小、动态响应快、测量精度高、使用简便等优点。电阻应变式传感器可分为金属电阻应变片和半导体应变片两类。 常用的金属电阻应变片有丝式和箔式两种。它由敏感元件、引出线、基底、覆盖层组成,用粘贴剂粘贴在一起,如图所示。

图1 电阻应变片结构 图2 电桥 3、应变片的测量电路 在使用应变片测量应变时,必须有适当的方法检测 其阻值的微小变化。为此,一般是把应变片接入某种电路,让它的电阻变化对电路进行某种控制,使电路输出一个能模拟这个电阻变化的电信号,之后,只要对这个电信号进行相应的处理(滤波、放大、调制解调等)就行了。 常规电阻应变测量使用的应变仪,它的输入回路叫 做应变电桥 ① 应变电桥:以应变片作为其构成部分的电桥。 ② 应变电桥的作用:能把应变片阻值的微小变化 转换成输出电压的变化。 U ) )((U 432142310?++-=R R R R R R R R )--KU(41][4U U 4321443322110εεεε+=?-?+?-?=R R R R R R R R 常用电桥连接方法有三种: (1)单臂半桥接法: R1作为应变片

郑州大学实验力学实验报告2013完美版

实验力学实验报告(郑州大学力学实验中心编制) 院系:力学与工程科学学院 专业:安全工程 年级:2011级 班级:班 姓名: 学号:20110 成绩:评阅老师:

目录 实验 1 薄壁圆管内力测定10/8 实验 2 应变计粘贴与桥路设计10/15 实验 3 应变计横向效应系数测定10/29 实验 4 应变计灵敏系数测定10/29 实验 5 建筑力学下的动态应变测量11/1 实验 6 动态应变信号采集11/1 实验7 光弹性实验11/6 1

2

5 实验 2 应变计粘贴与桥路设计 实验目的: 1、 在单桥试样上粘贴应变计 2、 设计桥路,并通过试验测定材料的E 、μ 实验设备: 应变计、粘贴工具、Q235拉伸试样、电表、烙铁、丙酮、导线、酒精、焊锡、焊锡膏、脱脂棉球、502胶、镊子、中粒度砂纸、金属片 小组名单: 实验日期: 2013年 10 月 15 日 实验原理: 在应变电测工作中,根据测量目的合理的布片,并把应变计构成合适的桥路。常用的布片方法有半桥接线法和全桥接线法。两种接线法的示意图如下: 单桥接线 全桥接线 指示应变: d 12εεε=- 1234d εεεεε=-+- 实验步骤: 1.检查、分选应变计:检查应变计的外观、剔除那些敏感删有形状缺陷,片内有气泡、霉变或锈点等的应变计;用万用表逐一测量筛选出的应变计的电阻,每组的阻值差异不超过0.5Ω。 2.构件测点表面处理:用中粒度砂纸沿与贴片方向成±45°的方向在试样上交叉打出纹路。用脱脂棉球蘸丙酮少许清洗测点表面,以清除油脂灰尘等,反复擦拭直至棉球上无污迹为止,然后用干棉球擦净表面。禁止用手触摸或用嘴吹处理好的表面。稍等一会儿,待表面溶剂挥发完后方可粘贴应变计。 3.粘贴应变计:用半干酒精棉球擦一下应变计底面,待酒精完全挥发后,用尖头无齿小弹力镊子平夹应变计引出线一端(注意不要用力过大),用另一只手捏直引出线并使其稍弯向非粘贴面一方,以便粘贴。使应变计粘贴面向上,在一端滴上一小滴胶液,然后反转应变计,把握好测点位置和贴片方向,将应变计置于测点,靠胶液自身的流浸性使测点面与应变计粘贴面都浸均胶水,用镊子迅速找正方位,然后在应变计上垫一层聚乙烯薄膜,用手指轻按非引线一端并平稳向另一端滚压,挤出多余胶水。去掉薄膜,检查应变计方位,再垫上薄

圆筒内作用压力的应力分析实验报告

圆筒内作用压力的应力分析实验报告 圆筒内作用压力的应力分析实验报告 小组成员:焦翔宇1120190146 李雪枫1120190149 宋佳1120190152 一实验目的: 1.了解薄壁容器在内压作用下,筒体的应力分布情况;验证薄壁容器筒体应力计算的理论公式。 2.熟悉和掌握电阻应变片粘贴技术的方法和步骤。 3.掌握用应变数据采集测量仪器测量应变的原理和操作方法。 二实验原理:① 理论测量原理 如右图是圆筒内作用压力的压力传感器结构简图,在压力P1作用下,圆筒外表面的周向应力σy 和轴向应力σx 分别为: 周向应变和周向应变分别为: 由上式可见,圆筒外表面的周向应变比轴向应变打,亮着又均为正值。为了提高灵敏度,并达到温度补偿的目的,将两个应变敏感元件R1、R4安装在圆筒外壁的周向;两个应变敏感元件R2、R3安装在圆筒上,见右图。四个应变敏感元件的应变分别为: 采用恒压电桥电路。输出电压为: 由上式可知:在这种情况下,采用恒压电桥电路时,压力与输出电压之间存在非线性关系。采用双恒流源电路时,输出电压为: 由上式可见:在小变形情况下,采用双恒流源电路时,压力与输出电压之间为线性关系。在大变形情况下,赢考虑变形的影响,这是周向应变为: 圆筒内的径向压力使得圆筒的半径变大,周向力使圆筒的半径减小。可得到由于径向压力引起的圆筒半径变化为: 轴向力引起的直径变化为: 圆筒半径的变化量为: 变形后,两半径的比值为: 应变敏感元件R1、R4处的应变值为: 由上式可见:考虑圆筒变形的影响后,压力与圆筒外壁应变之间为非线性关系。由于 ,因此是递增非线性。

采用恒压电桥电路时,输出电压为: 由上式可见:考虑圆筒变形的影响后,采用双恒流源电路也存在着压力与输出电压之 间的非线性。 下图是圆筒内作用压力的一种压力传感器的结构图: ② 用电阻应变仪测量应变原理: 电阻应变测量法是测定压力容器筒壁应变的常用方法之一。其测量装置由三部分组成:即电阻应变片,连接导线和电阻应变仪。常用的电阻应变片是很细的金属电阻丝粘 于绝缘的薄纸上而成。见图一所示,将此电阻片用特殊的胶合剂贴在容器壁欲测之部位。当容器受内压作用发生变形时,电阻丝随之而变形。电阻丝长度及截面的改变引起其电 阻 值的相应改变,则可以用电阻应变仪测出电阻的改变,再换算成应变,直接由应变 仪上读出。 电阻丝的应变与电阻的改变有如下的关系: 由于电阻丝的电阻R 和K 值对于一定的电阻片为一已知值,故只要测得Δ R (电阻丝电阻改变)就可以求出ε值。电阻应变仪是采用电桥测量原理测出Δ R 并换成με(即为)的 变形量。 三实验步骤: 1.了解试验装置(包括管路、阀门、容器、压力自控泵等在实验装 置中的功能和操作方法)及电阻片粘贴位置,测量电气线路,转换旋钮等。 2. 制作实验用圆筒,截下一段pvc 塑料管,在两端用哥俩好胶水粘合金属块使圆筒 形成内部气密舱。再两端金属块打孔,一段装入气压计,另一端安装打气孔,粘合使其不 漏气。 3. 应变片的安装: (1)根据选择的测点位置,用砂纸打光;再按筒体的经线和纬线方向用划针或铅笔 划出测点的位置及方向;以后再用棉球、丙酮等除去污垢。 (2)测量电阻应变片的电阻值,记录电阻片的灵敏系数,以便将应变仪灵敏系数点 放在相应的位置上(实验室已准备好)。 (3)将“502”胶液均匀分布在电阻片的背面(注意:胶液均均匀涂在电阻片反面, 不可太多,引出线须向上)。随即将电阻片粘贴在欲测部位,并用滤纸垫上,施加接触 压力,挤出贴合面多余胶水及气泡(注意:电阻丝方向应与测量方向一致,用手指按紧 一至两分钟)。(4)在电阻片引出线下垫接线端子(用胶液粘贴),用于电阻应变片的

弯曲正应力实验报告

弯曲正应力实验报告

矩;y为所求应力点至中性轴的距离。由上式可知,沿横截面高度正应力按线性规律变化。 实验时采用螺旋推进和机械加载方法,可以连续加载,载荷大小由带拉压传感器的电子测力仪读出。当增加压力P?时,梁的四个受力点处分别增加作用力/2 ?,如下图所示。 P 为了测量梁纯弯曲时横截面上应变分布 规律,在梁纯弯曲段的侧面各点沿轴线方向布置了3片应变片,各应变片的粘贴高度见弯曲梁上各点的标注。此外,在梁的上表面和下表面也粘贴了应变片。 如果测得纯弯曲梁在纯弯曲时沿横截面高度各点的轴向应变,则由单向应力状态的虎 克定律公式E σε =,可求出各点处的应力实验值。将应力实验值与应力理论值进行比较,以验证弯曲正应力公式。 σ =E 实 ε 实 式中E是梁所用材料的弹性模量。

图 3-16 为确定梁在载荷ΔP 的作用下各点的应力,实验时,可采用“增量法”,即每增加等量的载荷ΔP 测定各点相应的应变增量一次,取应变增量的平均值Δε实来依次求出各点应力。 把Δσ实与理论公式算出的应力Z I MY =σ比较,从而验证公式的正确性,上述理论公式中的M 应按下式计算: Pa ?= M 2 1 (3.16) 四、实验步骤 1、检查矩形截面梁的宽度b 和高度h 、载荷作用点到梁支点距离a ,及各应变片到中

性层的距离i y 。 2、检查压力传感器的引出线和电子秤的连接是否良好,接通电子秤的电源线。检查应变仪的工作状态是否良好。分别采用1/4桥,1/2桥,全桥的接线方法进行测量,其中1/4桥需要接温度补偿片,1/2桥通过交换接线方式分别进行两次试验来比较试验结果。 3、根据梁的材料、尺寸和受力形式,估计实验时的初始载荷0 P (一般按00.1s P σ=确定)、最 大载荷max P (一般按max 0.7s P σ≤确定)和分级载荷P ? (一般按加载4~6级考虑)。 本实验中分四次加载。实验时逐级加载,并记录各应变片在各级载荷作用下的读数应变。 4、实验完毕后将载荷卸掉,关上电阻应变仪电源开关,并请教师检查实验数据后,方可离开实验室。 五、数据处理 1、原始数据。 其中a=80mm b=19.62mm h=39.38mm 1/4桥 荷载 测点 测点 测点 测点 测点