窄间隙GMAW(NG-GMAW)横向焊接概述

窄间隙GMAW(NG-GMAW)横向焊接概述

1 窄间隙GMAW焊接技术

1.1 窄间隙焊接

1963年美国巴特尔(Battelle)研究所就提出了窄间隙焊接技术。到1966年,窄间隙焊接(NGW, Narrow Gap Welding)这个词首次被使用,随后被大量使用在焊接文献中[1]。

窄间隙焊接是基于现有的弧焊技术,采用I型或U型小尺寸坡口,进行的多层单道或多层多道焊接[2]。窄间隙焊接是对GMAW、GTAW、SAW、SMAW等焊接方法进行的特殊应用,基本的焊接原理、技术特性还是相同的。

与传统的焊接方法相比,窄间隙焊接有以下优势[3]:焊接材料与电能消耗减少;焊接接头的残余应力、残余变形减小;接头力学性能更好。

1.2 窄间隙GMAW特点

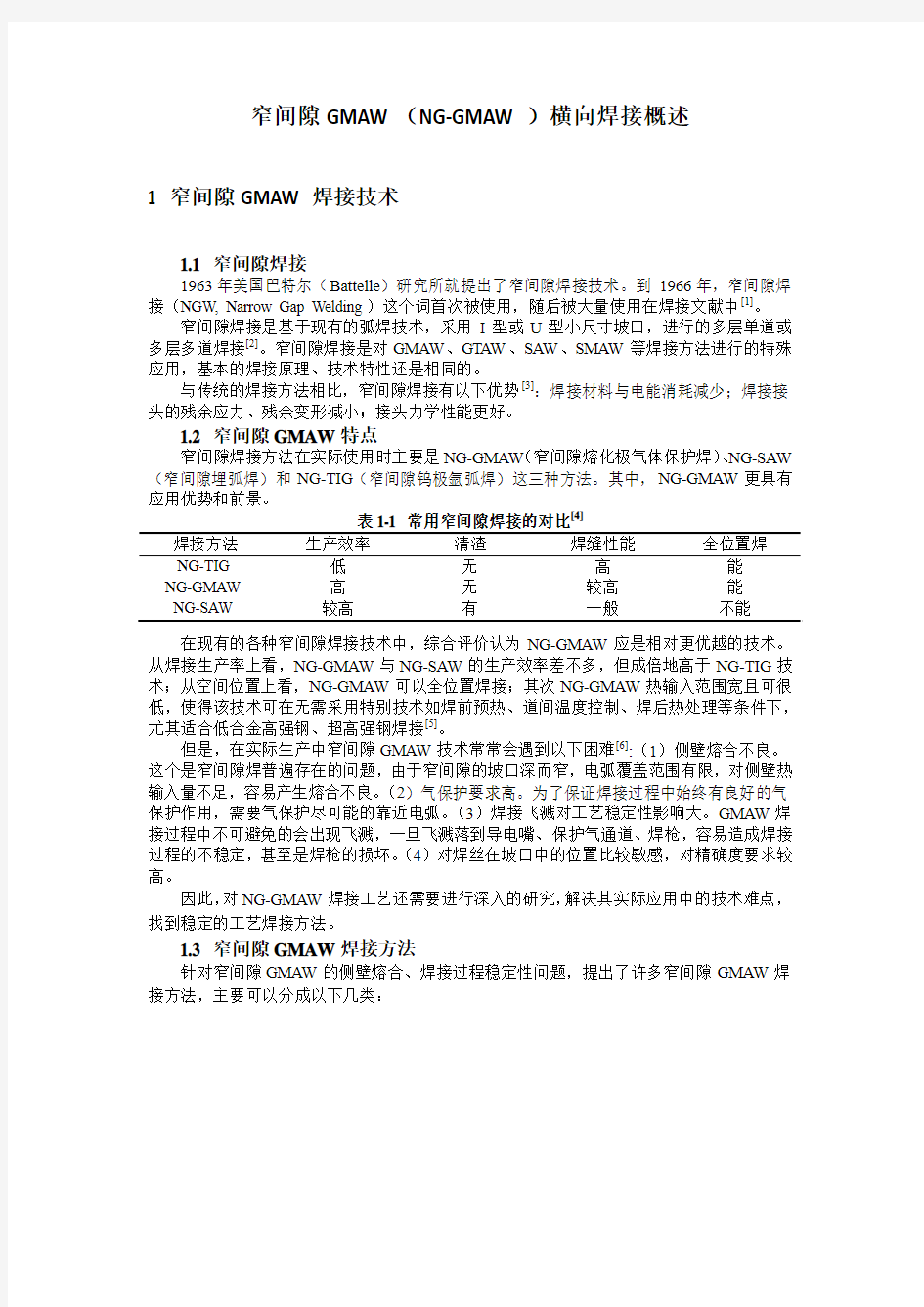

窄间隙焊接方法在实际使用时主要是NG-GMAW(窄间隙熔化极气体保护焊)、NG-SAW (窄间隙埋弧焊)和NG-TIG(窄间隙钨极氩弧焊)这三种方法。其中,NG-GMAW更具有应用优势和前景。

[4]

NG-TIG 低无高能

NG-GMAW 高无较高能

NG-SAW 较高有一般不能

在现有的各种窄间隙焊接技术中,综合评价认为NG-GMAW应是相对更优越的技术。从焊接生产率上看,NG-GMAW与NG-SAW的生产效率差不多,但成倍地高于NG-TIG技术;从空间位置上看,NG-GMAW可以全位置焊接;其次NG-GMAW热输入范围宽且可很低,使得该技术可在无需采用特别技术如焊前预热、道间温度控制、焊后热处理等条件下,尤其适合低合金高强钢、超高强钢焊接[5]。

但是,在实际生产中窄间隙GMAW技术常常会遇到以下困难[6]:(1)侧壁熔合不良。这个是窄间隙焊普遍存在的问题,由于窄间隙的坡口深而窄,电弧覆盖范围有限,对侧壁热输入量不足,容易产生熔合不良。(2)气保护要求高。为了保证焊接过程中始终有良好的气保护作用,需要气保护尽可能的靠近电弧。(3)焊接飞溅对工艺稳定性影响大。GMAW焊接过程中不可避免的会出现飞溅,一旦飞溅落到导电嘴、保护气通道、焊枪,容易造成焊接过程的不稳定,甚至是焊枪的损坏。(4)对焊丝在坡口中的位置比较敏感,对精确度要求较高。

因此,对NG-GMAW焊接工艺还需要进行深入的研究,解决其实际应用中的技术难点,找到稳定的工艺焊接方法。

1.3 窄间隙GMAW焊接方法

针对窄间隙GMAW的侧壁熔合、焊接过程稳定性问题,提出了许多窄间隙GMAW焊接方法,主要可以分成以下几类:

图1-1窄间隙GMAW方法的分类[7]

(1)电弧不摆动

电弧不摆动窄间隙GMAW为了解决侧壁熔合问题,需要在大电流下射流过渡,以较大的热输入量和较大的电弧截面积来解决问题。可是,大电流下容易产生指状熔深,较大的热输入量导致焊接残余应力、焊接残余变形较大。为了改善这些,提出了脉冲电流窄间隙焊、直流正极性窄间隙焊、交流熔化极窄间隙焊。

但是,这几种技术在应用时也都有着各自难点。脉冲电流窄间隙焊的热输入较大,不能应用在接头性能要求较高的焊接中,所以很少被应用。直流正极性窄间隙焊对设备没有特殊要求,但是焊接规范参数区间较窄,焊接时容易造成底部弯角处的未熔合,所以实际应用较少。交流熔化极窄间隙焊参数调节不方便,同时热输入量大影响接头性能,所以应用很少。

还有一种脉冲电流窄间隙焊技术,多用于横焊。这个技术中,电压随脉冲电流改变而改变。电压在电流达到峰值时变大,电弧伸长,增加熔化范围,以保证熔合。电压在电流达到基值时变小,短路过渡降低热输入,促进熔池凝固。电压随电流的变化则是对焊接电源提出了更高的要求,所以在实际应用时设备成本较高。

(2)电弧旋转

电弧旋转基本思想是希望电弧能够在窄间隙中有较大的覆盖范围,从而改善侧壁熔合问题,控制焊缝成形,得到性能良好的焊接接头。

最开始为了能够得到旋转电弧,特殊制作焊接用的焊丝,如麻花状焊丝。但是这些焊丝制作麻烦,旋转电弧稳定性差,所以基本已经不再采用。其后的旋转电弧指的通过电机高速旋转带动导电杆和偏心导电嘴,电机和导电杆直接齿轮传动,实现电弧旋转。通过调节导电嘴的偏心角度和焊丝伸出长度可以改变旋转半径,调节电弧作用范围[8]。高速旋转电弧窄间隙焊的电弧较稳定,但是也存在技术难点:(1)齿轮传动不稳定。(2)焊丝与导电嘴高速旋转时相对运动,导致导电嘴磨损。(3)电刷磨损造成导电不良。

王加友[9-12]对旋转电弧焊炬进行了改进,采用空心轴电机直接带动导电杆旋转,如图1-2所示,省略了齿轮传动,提高了电弧旋转的稳定性,并采用一种新的导电嘴材料来提高导电嘴的耐磨性。

图1-2高速旋转电弧窄间隙焊接示意图[11]

(3)电弧摆动

电弧摆动和电弧旋转解决侧壁熔合的原理类似,通过电弧在窄间隙坡口中的横向运动,使电弧的作用范围更大,对侧壁直接熔化,改善侧壁熔合问题,得到性能良好的焊接接头。与电弧不摆动相比,电弧摆动的优点有[13]:摆动电弧增加了电弧的覆盖范围,增加了对侧壁的热输入,改善侧壁熔合;避免出现指状熔深;能够通过调节电弧摆动,改善焊接成形。

为了实现电弧摆动,通常可以采用弯曲焊丝法[7]。这种方法是通过弯丝装置使焊丝弯曲,随着焊丝的熔化,电弧在坡口内实现横向摆动,该方法可以通过改变焊丝弯曲程度来改变摆动幅度,进而调节电弧摆动范围,但是弯曲程度控制不当容易出现电弧摆动的不稳定。由于弯曲焊丝对弯曲机构及焊接工艺精度稳定性要求极高,并不适合大规模实际应用。

另外有一种通过磁控来实验电弧摆动的方法[14]。磁控电弧摆动窄间隙焊接,利用周期变化的电磁场作用于电弧使之在窄间隙坡口中横向摆动,进而增大了电弧对侧壁的热输入量,改善了侧壁熔合。通过调节磁场强度来控制电弧摆动范围,调节磁场变化周期来控制电弧摆动频率。但是坡口中的磁场强度和分布受外界条件影响较大,容易造成电弧摆动幅度的不稳定,影响焊缝成形。

最适合实际生产的是焊丝摆动,如图1-3所示,焊丝摆动焊接中焊炬保持不动而焊丝在

坡口内横向运动,主要通过将导电嘴和送丝杆之间制作成存在一定角度,利用电机使送丝杆正反转动,使得焊丝端部在坡口内摆动实现摆动电弧,同时可以利用控制电机转动来控制摆动的幅度以及频率[15]。摆动电弧能够作用在靠近侧壁的区域,有利于改善侧壁熔深,消除

未熔合。

图1-3焊丝摆动窄间隙焊接示意图[15]

(4)双丝

这种方法中两根焊丝分别指向一侧侧壁,电弧能够直接作用于侧壁,热输入集中于侧壁来增加侧壁熔深,改善侧壁熔合。但是双丝窄间隙焊接中,由于电磁作用会使两个电弧产生相互干扰,所以一般设置双丝间距较大,使双丝不共熔池。也有研究针对电弧稳定性来实现双丝共熔池以提高焊接效率[16-17]。

(5)NG-GMAW方法比较

表1-2 NG-GMA W焊接方法比较[13]

焊接方法焊炬磨损控制电路焊枪加工焊接效率电弧稳定性

弯曲焊丝较大有较难高一般

焊丝摆动一般有一般高好

高速旋转大无一般高好

双丝一般无一般高一般

弯曲焊丝、高速旋转、双丝这三种窄间隙焊接都有较高的焊接效率,但都有着各自的缺点[13]。对于弯曲焊丝而言,主要是弯曲装置的稳定性会影响电弧摆动,同时不容易控制电弧摆动范围以及摆动频率。对于高速旋转而言,最大的问题是旋转造成的导电嘴磨损,容易出现导电不良问题。对于双丝而言,由于两个电弧之间容易出现相互的干扰导致电弧的不稳

定,较难控制两根焊丝之间合理的距离。相对弯曲焊丝、高速旋转、双丝这三种窄间隙焊接,焊丝摆动的优势非常明显,保证了较高的焊接效率,焊接过程中焊丝摆动不会对焊枪造成非常大的磨损,其摆动方式也更稳定,能够保证电弧摆动的稳定性,通过有效的电机转动控制能够实现摆动电弧的幅度、频率控制,方便实现自动化焊接。总的来说,焊丝摆动更适合实际焊接应用。

2 窄间隙横向GMAW研究现状

受到厚板结构限制,难以将层叠的厚板竖立起来进行平焊,所以希望通过侧面横焊的方法来进行焊接,避免层叠厚板变位。但是横向焊接也是存在一些技术难点,针对这些难点,开发了相应的横向焊接技术来实现稳定的横向焊接。

日本对于窄间隙GMAW横向焊接的研究开始的较早,同时有较多的研究,也开发了一些比较成熟的窄间隙GMAW横向焊接技术(如NOW-HB法、NH法、NHT法等)。国内也进行过一些相关的基础性研究,但基本都是在这些技术的基础上进行了一些工艺性研究。窄间隙GMAW横向焊接的相关研究主要集中在熔池控制、改善侧壁熔合,从而得到成形效果良好的焊缝。

2.1横向焊接技术难点

窄间隙横向焊接目前最大的问题是有效的熔池控制[18]。焊接过程中,熔融金属在自身重力作用下容易出现下淌,甚至出现上侧有咬边下侧有焊瘤,严重影响焊接过程的稳定性,对于多层焊接时,出现下淌会影响到后续焊道的焊接。所以,对于窄间隙焊接,希望整个焊接过程稳定可控,避免因为出现焊缝成形缺陷而要进行修补,由于窄间隙坡口的限制,进行修补会非常困难。

a b

图1-4横焊常见成形缺陷示意图[18]

熔池控制不当会出现以下两种典型的缺陷:(1)如图1-4 a所示,熔池中的熔融金属凝固较慢,受自身重力的影响直接出现下淌,焊缝横截面可以看到焊缝呈现大角度倾斜,继续焊接倾斜更大,同时下侧壁出现熔合不良甚至是未熔合。(2)如图1-4 b所示,熔池中的熔融金属凝固较快,还没有来得及下淌就先凝固,导致焊缝中间凸起,使得再继续焊接下一道焊缝后层间容易出现夹渣、未熔透,也会影响到侧壁熔合。

2.2横焊熔池控制方法

在实际应用中,针对横焊的熔池控制问题,提出了能量、力学两方面的控制策略,来使得焊接过程中焊缝成形良好。

(1)能量策略

能量策略主要考虑的是焊接过程中的热输入量对于熔池下淌的影响。如果焊接过程中热输入较大,熔池内熔融金属来不及冷却,熔池容易下淌,影响焊缝成形;如果焊接过程中热输入较小,又不能保证良好的熔合,以至于会造成层间熔透不足、侧壁熔合不良等缺陷[3]。

所以通过焊接工艺控制焊接过程中的热输入量,保证侧壁熔合、层间熔透的前提下,尽

可能采用较小热输入量的工艺参数。焊接过程中的热输入量主要由线能量决定,线能量的计算公式为:

v

UI E (1-1) 式中:E 是线能量;U 是焊接电压;I 是焊接电流;v 是焊枪移动速度。

所以可以通过改变焊接参数(电压、电流、速度)来控制线能量,达到控制熔池成形的目的。例如:采用脉冲焊接电源和短路过渡形式等(如脉冲电弧横焊PAW-HB 方法);在横焊过程中使电弧摆动,降低焊接线能量输入(如单边窄间隙横焊NOW-HB 方法)。

(2)力学策略

横焊中,熔融金属在自身重力和电弧作用下会出现下淌,所以可以通过外力来抵消下淌因素的影响,实现对熔池的控制。目前采用方法主要有:每一层采用多道焊接,顺序由下而上,这样下侧已经凝固的焊缝可以起到支撑作用(如多层多道焊接GMAW-NH 方法);将工件置于外加磁场中等来控制熔池的成形状态等等。

2.3 横向焊接技术进展

针对窄间隙GMAW 横焊,提出了如下一些焊接技术及方法,基本都有相对应的较成熟的焊接工艺和焊接规范参数。

(1)单侧窄间隙横向焊接(NOW-HB 方法)

日本巴组公司[7]开发了窄间隙横焊(NOW-HB ),如图1-5所示,采用焊丝摆动和蛇腹式双重气保护。通过在坡口底部添加垫板,保护气采用CO 2气体,从单面进行自动化焊接,因为是I 形坡口,不需要坡口加工,减少工作量[13]。焊接过程中,焊丝在板厚方向上来回摆动,增加了焊接轨迹,如图1-6所示,因此与无电弧摆动焊接时相比较(焊接速度相同),线能量降低。电弧的摆动增加了对侧壁的热输入,能改够善侧壁熔合。此外,通过焊丝摆动机构,焊丝摆动的摆动幅度、摆动角度、摆动频率可调,可以根据实际工艺需要进行调节,对熔池成形进行控制,实现横焊工艺。

图1-5 NOW-HB 方法原理示意图[1] 图1-6 NOW-HB 的电弧轨迹示意图[1]

(2)窄间隙MAG 横向焊接方法(GMAW-NH 方法)

神户钢厂[1]是利用I 型坡口,多层多道焊时每层分两道焊接的方法进行窄间隙横焊,如图1-7所示,这样可以保证焊丝与坡口间的夹角,以防止未熔透等缺陷,同时能有效控制熔池下淌,得到良好的成形效果。焊接时,先焊下侧一道,然后焊上侧一道,这样可以使凝固的下侧焊缝起到支撑作用,保证良好的成形。通过保护气成分与焊道接触角之间关系的研究,进一步有效控制焊缝成形中下淌的问题,防止下淌影响焊接效果。这种方法中利用特殊的双重喷嘴结构,能够保证了良好的气保护,保护气用CO 2+Ar 混合气减少焊接过程中的飞溅,焊接过程中稳定性良好。

图1-7 GMAW-NH方法原理示意图[1]

(3)窄间隙MAG多丝横向焊接方法(NHT方法)

神户钢厂[1]为了保证坡口两侧充分熔透,同时能使焊道表面对称平滑,开发了窄间隙MAG多丝横向焊接方法(NHT方法),如图1-8所示。这种方法类似于GMAW-NH法,每层两道,NHT方法时前焊丝指向下部,后焊丝指向上部,电弧可以直接作用到侧壁,确保侧壁熔合效果。同时,在焊接过程中,一边使焊丝弯曲指向侧壁,一边通脉冲电流,有效控制线能量,防止熔池下淌的出现,通过脉冲电流也进一步保证了侧壁熔合良好。

图1-8 NHT焊接方法简图[1]

(4)脉冲电弧焊横向焊接(PAW-HB方法)

图1-9 PAW-HB方法原理示意图[1]

日铁焊接工业有限公司[7]利用脉冲电流进行横焊,即PAW-HB方法。此方法利用焊接电流反复增减来控制熔融金属的凝固[20],如图1-9所示,电流较大时,熔滴喷射过渡,以较大的热输入量来保证侧壁良好熔合,同时电弧电压也增大,电弧增长,使母材有较大的熔化范围,进一步确保侧壁熔合良好。在大电流下连续焊接会使得熔池下淌,所以周期性变为小电流,使熔池凝固。在电流较小时,同时减小电压,通过短路过渡,减少热输入,加快熔池凝固,避免熔融金属下淌。

(5)高速旋转电弧窄间隙横焊

哈尔滨工业大学郭宁等人研究发现,高速旋转电弧窄间隙横焊可以通过控制母材与填充金属之间的相对量以及高温停留时间来控制熔池[21]。高速旋转电弧横焊工艺通过采用合适的旋转半径和旋转速度控制电弧旋转,最终获得成形良好的焊缝[22-23]。高速旋转电弧窄间隙

横焊原理如图1-10所示。电弧旋转一方面增加了电弧运动轨迹,降低了焊接过程中的线能量,降低熔融金属下淌的趋势,使焊缝较快凝固防止焊缝成形出现下淌。另一方面,电弧旋转过程中,指向下侧壁时可以通过电弧作用力抵消熔融金属由于自身重力出现的下淌,使焊缝整体成形良好。

图1-10旋转电弧横向焊接示意图[21]

参考资料:

[1]日本焊接学会. 窄间隙焊接[M]. 尹士科,王振家译. 北京:机械工业出版社, 1988.

[2]V. Y. Malin. The State-of-the-Art of Narrow Gap Welding. Welding Journal. 1983,62(4):22-28.

[3]胡存银,张富巨. 窄间隙焊接的技术与经济特性分析[J]. 焊接技术,2001,30(2):47-48.

[4]周淋. 带状电极窄间隙MAG焊电弧行为及焊缝成形研究[D]. 哈尔滨工业大学,2011.

[5]张富巨,罗传红.窄间隙焊接技术中焊接方法特性的遗传[J].焊接技术,2002,31(4):8-10.

[6]张富巨,罗传红. 窄间隙焊及其新进展[J]. 焊接技术,2000,29 (6):33-36.

[7]赵博,范成磊,杨春利等. 窄间隙GMAW的研究进展[J]. 焊接,2008,(2):11-15.

[8]丁敏. 10Ni5CrMoV钢旋转电弧NG-GMAW稳定性与物理冶金研究[D]. 上海交通大学, 20

11.

[9]王加友,杨峰,国宏斌. 空心轴电机驱动的旋转电弧窄间隙焊炬,中国,ZL200502070050.3 [P],

20060503.

[10]王加友,杨峰,国宏斌. 空心轴电机驱动的旋转电弧窄间隙焊接方法及装置,中国, 2005100385

27.4[P], 200508024.

[11]王加友, 国宏斌, 杨峰. 新型高速摆动电弧窄间隙MAG焊接[J]. 焊接学报, 2005, 26(10):

65-67.

[12]Wang J.Y., Ren Y. S., Yang F, et al. Novel rotation arc system for narrow gap MAG welding [J].

Science and Technology of Welding and Joining, 2007, 12 (6): 505-507.

[13]赵博. 窄间隙MAG焊电弧行为研究[D]. 哈尔滨工业大学, 2009.

[14]Y. H. KANG,S. J. NA. Characteristics of Welding and Arc Signal in Narrow Groove Gas Metal

Arc Welding Using Electromagnetic Arc Oscillation [J]. Welding Journal, 2003, 82(5): 93-99.

[15]西门子公司. 借助摆动电极的窄间隙埋弧焊接方法, 中国, 200680029220.0 [P], 20081119.

[16]张良锋. 双丝窄间隙GMAW设备及工艺研究[D]. 哈尔滨工业大学,2007.

[17]范成磊,孙清洁,赵博,等. 双丝窄间隙熔化极气体保护焊的焊接稳定性[J]. 机械工程学报,

2009, 45(7): 265-269.

[18]郭宁. 旋转电弧窄间隙横向焊接熔池行为与控制研究[D]. 哈尔滨工业大学,2009.

[19]一凡. 单侧窄间隙电弧横焊的研究[J]. 焊接,1972,10:30-33.

[20]张霖. 40mm10CrNi5MoV窄间隙横向MAG焊工艺研究[D]. 哈尔滨工业大学,2010.

[21]郭宁,林三宝,张亚奇,杨春利. 旋转电弧横向GMAW接头组织及成形特点[J]. 焊接学报,

2009, 30(8): 101-104。

[22]张亚奇. 旋转电弧窄间隙横向MAG焊工艺的研究[D]. 哈尔滨工业大学,2008.

[23]高超. 12Ni3CrMoV钢旋转电弧窄间隙MAG横向焊接工艺研究[D]. 哈尔滨工业大学,2009.

水平钢筋窄间隙焊接技术【精品建筑资源】

水平钢筋窄间隙焊接技术 第1章焊接原理 水平钢筋窄间隙焊接,是将待焊钢筋的两个端头置于一个铜质模具内,在两个钢筋端头之间留出一定的间隙,然后采用手工电弧焊连续焊接,使焊条熔化,金属填满间隙,将两端钢筋结合成一体的焊接工艺(图3-26-l)。 这种工艺适用于工业与民用建筑结构工程的直径16~40mm的Ⅰ~Ⅲ级水平钢筋的焊接。 第2章焊接设备 1.焊接电源:可采用空载电压大于75V的交流或直流电焊机,其二次电流的容量应不小于30 0A。 2.焊接模具:主要由铜质U形模体、主体支座和夹紧装置等组成(图3-26-2)。铜模具的大 小应与待焊钢筋直径相匹配,一般一种模具只宜用于两种直径的钢筋焊接。 3.烘干焊条的烘干炉和保温筒等工具。 第3章焊接工艺 第1节焊接初期 将焊条在引弧板引弧后,迅速插入间隙底部一侧钢筋端部,待充分熔透根部使熔池金属超过 l/2的问隙时,移至底部另一侧钢筋端部,重复上述动作,使熔池金属连成一体。必要时可交替 运弧完成打底焊缝(图-3-26-3a)。 第2节焊接中期 根据间隙处钢筋部状态,焊条可左右前后运弧连续施焊,使熔池金属充填至4/5高度(图3- 1

26-3b)。 第3节焊接末期 逐渐扩宽焊缝,可改连续焊为断续焊,直至完成盖面焊缝(图3-26-3c)。 第4节焊接参数选择 水平钢筋窄间隙焊的焊接参数主要包括间隙尺寸、焊条直径和焊接电流等。上述参数随钢筋直径的大小而变化。焊接参数的选择见表3-26-1。 水平钢筋窄间隙焊接时的焊接参数表3-26-1 第4章焊接注意事项 焊条的选用必须与钢筋强度等级相适应。焊接前,焊条需在烘干炉中经250℃烘熔2h后,放保温筒内备用。 钢筋待焊部位的铁锈、油污及泥浆等,需清除干净后方可焊接。 选择适当的焊接参数,采用短弧施焊,以避免产生气孔缺陷。 电弧移至钢筋边缘时,应减慢运弧速度,以利于熔渣顺利排至钢筋与铜模之间的空穴中,避免产生夹渣缺陷。 电弧移至钢筋表面时,宜稍停片刻,可改连续焊为断续焊,避免产生过热缺陷。 接头焊缝力求饱满、匀称,外形呈鼓状,纵剖面呈倒铁轨形。焊缝宜高出钢筋表面2~3mm ,但不宜大于3mm,并平缓过渡至钢筋表面(图3-26-4)。 每批钢筋正式焊接前须进行现场焊接试验。 第5章质量检验 质量检验包括外观检查和机械性能试验两部分。l1.外观检查应逐个进行,并符合下列要求: 2

钢轨超窄间隙焊接电弧控制方法研究

目录 摘要..................................................................................................................... I Abstract ..................................................................................................................... I I 插图索引.................................................................................................................. IV 附表索引.................................................................................................................. VI 第1章绪论 (1) 1.1 课题研究背景及意义 (1) 1.1.1 铺设无缝线路意义 (1) 1.1.2 无缝线路的发展状况 (1) 1.1.3 钢轨超窄间隙焊接 (3) 1.2 研究现状 (4) 1.3 本文内容及安排 (5) 第2章超窄间隙焊接试验装置 (7) 2.1 机械装置 (7) 2.1.1 机械行走机构 (7) 2.1.2 底座和支架 (9) 2.1.3 运动控制系统 (10) 2.2 焊剂带的制备 (16) 2.2.1 焊剂片 (17) 2.2.2 玻璃纤维网 (18) 2.2.3 制作焊剂片链 (19) 2.3 信号采集与焊接工艺参数调整 (19) 2.3.1 信号采集系统 (19) 2.3.2 焊接工艺参数调整系统 (25) 2.3.3 信号采集与工艺参数调整系统 (27) 2.4 本章小结 (28) 第3章电弧特性和弧焊电源外特性分析 (30) 3.1 引言 (30) 3.2 电弧特性分析 (30) 3.2.1 电弧结构 (31) 3.2.2 电弧静态特性 (32) 3.2.3 电弧自调节作用 (32)

窄间隙焊接技术

窄间隙焊接技术 6.1 窄间隙焊接技术背景 随着现代工业及国防装备的日趋大型化和高参数化,厚板、超厚板焊接金属结构的应用也愈来愈广泛,随着焊接结构的大型化,要求得到越来越良好的焊接接头性能。传统的大厚度钢板焊接方法不仅开坡口困难,焊接速度缓慢,而且焊后板材应力变形很大,从而使生产效率十分低。窄间隙焊接(Narrow Gap Welding,W) 作为一种先进的焊接技术,有效地克服了以上缺点。这项技术(NGW)简 称:NG 于1963年12月由美国巴特尔研究所(Battelle)开发,并由该所的 R(P( Meister和D(C(Matin合写文章刊登在《British Welding Journal》杂志的的1966年5月号上。自从“Narrow Gap Welding”一词在杂志上第一次出现后,立即受到了世界各国焊接专家的高度关注,并相继投入了大量的研究。 6.2 窄间隙焊接技术原理 窄间隙焊接技术是在应用已发明的传统焊接方法和工艺基础上,加上特殊的焊丝、保护气、电极向狭窄的坡口内的导入技术以及焊缝自动跟踪等特别技术而形成的一种专门技术。窄间隙焊接方法分为:窄间隙埋弧焊(N-SAW)、窄间隙钨极氩弧焊(N-CTAW)、窄间隙熔化极气体保护焊(N-GMAW)。窄间隙焊是一种能提高焊接质量、提高焊接生产率和降低生产成本的工业技术,尤其是高的力学性能和低的残余应力与残余变形,使该技术在钢结构焊接领域中有着巨大的应用潜力和广阔的应用范围。从技术角度上看,其诸多的技术优越性决定着该技术在薄板除外的所有板厚范围内焊接均有极大的诱惑力。但从经济角度上看,窄间隙焊接技术的确存在着一个经济板厚范围问题,即在享有其技术优越性的同时,能获得显著经济效益的板厚范围。一般来讲,板厚越大,其经济效益也越大。具有明显经济优越性的最小板厚,

水平钢筋窄间隙焊施工工艺

水平钢筋窄间隙焊 1 范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及以上的热轧Ⅰ、Ⅱ级钢筋的现场水平连接。 2 施工准备 2.1 材料及主要机具: 2.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2 焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求,焊条质量应符合以下要求: 钢筋电弧焊使用的焊条牌号表4-17 注:不含余热处理Ⅲ级钢。 2.1.2.1 药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 2.1.2.2 焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。 2.1.2.3 焊条必须根据焊条说明书的要求烘干后才能使用。 2.1.2.4 焊条必须有出厂合格证。 2.1.3 主要机具

2.1. 3.1 焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A电流,空载电压应为75V及以上。 2.1. 3.2 U形铜模:U形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 2.1. 3.3 其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。 2.2 作业条件: 2.2.1 焊工必须持有有效的考试合格证。 2.2.2 接头位置应符合规定。 2.2.3 电源应符合要求。 2.2.4 作业场地应有安全防护设施,以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5 熟悉图纸,做好技术交底。 3 操作工艺 3.1 工艺流程 →→→→→ → 3.2 检查电源、弧焊机及工具:焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。 3.3 选择焊接参数:根据钢筋直径,参照表4-18选择焊接参数。 水平钢筋窄间隙焊焊接参数表

AP1000主管道窄间隙自动化焊接方法应用趋势分析

AP1000主管道窄间隙自动化焊接方法应用趋势分析摘要:目前,核电建设部门面临着大量的电站建设和安装任务,但是主冷却剂管道等厚壁管依然采用传统焊接方法,不仅焊接效率低、焊工强度大,同时焊缝质量也受到诸多不确定因素的影响。引用窄间隙自动化焊接方法代替传统手工焊工艺,不仅可以减少焊缝填充量、提高工程安装效率、缩短工期,还可以加强焊缝质量、提高安全裕度。本文对厚壁管件的窄间隙焊接方法进行研究,分析了AP1000主管道窄间隙自动化焊接的可行性及优越性。 关键词:核电,窄间隙焊接,主管道 Abstract: At present, the nuclear construction departments are facing plentiful tasks of nuclear power plant's construction and installation, but the welding of the main pipes has been used the traditional welding methods, the welding efficiency is lower, the welder is harder, and the quality of welds is also not sure. The Narrow-gap welding method may reduce the welding material, improve the welding efficiency, reduce the welding time, and advance the quality and security of welds. The article studies the advanced Narrow-gap welding method, and analyzes its feasibility and advantage. Key words: nuclear, Narrow-gap welding, main pipe

窄间隙焊接技术的分类和原理

窄间隙焊接技术的分类和原理 窄间隙焊接技术按其所采取的工艺来进行分类〔5〕,可分为窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)、窄间隙钨极氩弧焊(NG-GTAW)、窄间隙焊条电弧焊、窄间隙电渣焊、窄间隙激光焊,每种焊接方法都有各自的特点和适应范围。 1.1 窄间隙埋弧焊 1.1.1 窄间隙埋弧焊简介 窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。 尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW 工艺。 NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。据报导,最佳焊丝尺寸为3mm。4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。 NG-SAW焊道熔敷方案的选择与许多因素有关。 单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。单道焊在日本使用较多。 日本以外的其他国宝广泛使用多道焊,其特点是坡口填充速度相当低,但其适应性强,可靠性高,产生缺陷少。尽管焊接成本较高,但这一方案的最重要之处在于,允许使用标准的或略为改进的焊剂,以及普通SAW焊接工艺。 1.1.2 窄间隙埋弧焊的焊接特性 窄间隙焊接是在应用已有的焊接方法和工艺的基础上,加上特殊的焊丝、保护气、电极

建筑工程单位公司企业水平钢筋窄间隙焊安全技术交底

文档序号:XXGS-YXFA-001 版本编号:YXFA -20XX-001 XXX(单位)公司 水平钢筋窄间隙焊 安全技术交底 编制部门:知丁 日期:年月日

水平钢筋窄间隙焊安全技术交底 1 范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及以上的热轧Ⅰ、Ⅱ级钢筋的现场水平连接。 2 施工准备 2.1 材料及主要机具: 2.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2 焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求,焊条质量应符合以下要求: 钢筋电弧焊使用的焊条牌号表4-17 注:不含余热处理Ⅲ级钢。 药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。

焊条必须根据焊条说明书的要求烘干后才能使用。 焊条必须有出厂合格证。 2.1.3 主要机具 焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A电流,空载电压应为75V及以上。 U形铜模:U形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。 2.2 作业条件: 2.2.1 焊工必须持有有效的考试合格证。 2.2.2 接头位置应符合规定。 2.2.3 电源应符合要求。 2.2.4 作业场地应有安全防护设施,以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5 熟悉图纸,做好技术交底。 3 操作工艺 3.1 工艺流程 → → → → →

窄间隙MAG焊接介绍

窄间隙MAG焊接技术 1、窄间隙MAG焊接装置的概要 此装置可以适用在坡口深度小于300mm的窄坡口焊接(9-12mm宽,倾斜1/100~2/100的I形坡口)上,通过赋予焊丝弯曲特质,利用其所形成的波形焊丝,可以使坡口两个侧壁完全熔透,所以可以实现1层1焊道高品质、高效率的稳定焊接。 2、窄间隙MAG焊接的原理与特征 2.1窄间隙MAG焊接法的原理 2.2特征 1)稳定高品质的焊接(降低坡口壁面的熔合不良) 通过波形焊丝使电弧摆动,在狭窄的坡口深部,可以使坡口两侧壁面充分熔透。 图1 原理图 焊丝左右弯曲 ↓ 焊丝带有波状的弯曲特性 ↓ 由于焊接部的焊丝左右振动,电弧也 摆动 照片1 焊丝摆动状况

2)窄坡口的1层1道焊接 由于可以进行窄坡口焊接,通过焊丝摆动功能,可以确实熔融坡口两壁面,即使是厚板也可以实现1层1焊道的焊接施工。 由于坡口断面积较小,与通常的坡口相比,焊接变形量也相对较小,可以实现低热输入的焊接施工。 3、窄间隙MAG 和其他焊接方法的比较 窄间隙埋弧焊焊接 窄间隙MAG 焊接 坡口形状以及断面积 U 型坡口 开口25mm 时截面积1978mm 2 U 型坡口 开口13mm 时截面积1012cm 2 试件断面宏观图以及计算焊道数 18层 36道 20层(道) 焊接电流 450-500A 280A 焊接电压 33-35V 29V 线能量 33.7-53.0KJ/cm 20.3KJ/cm

作业时间 (1米焊 缝) 焊接时间 128min 焊接时间95min 除渣及回收焊剂时间60min 除渣及回收焊剂时间0min 总计 188min 总计 95min 容易产生问题 夹渣、清渣困难 无 结 论 多焊道,焊接条件复杂 消耗大量的焊材、焊剂 焊接时间较长 坡口断面积大,焊接变形大 一层一道焊接,焊接条件简单化 降低焊材消耗量,减少50%左右 焊接效率高,提高1倍以上 坡口断面积小,焊接变形量小降低了熔融不良 4、焊接应用实例: 4.1厚壁管类轴类焊接

窄间隙焊接系统简介及应用案例

窄间隙焊接系统简介及应用案例 ?产品名称:窄间隙焊接系统简介及应用案例 ?产品主要参数: 技术参数 筒体厚度 ≤350mm 坡口宽度 18-24mm 接头型式 窄间隙对接 焊丝直径 3、4mm 焊嘴摆角 ±3.5° 本系统用于厚板窄间隙焊接。 性能特点 该系统包括窄间隙焊头、电动十字滑架、二维跟踪装置、带双向校直机构的送丝机头、PEH控制箱、LAF-1000焊接电源、4×4m操作架、200T 滚轮架、控制系统、焊剂回收及输送系统等10个部分。专门设定的窄间隙焊枪、AC伺服电机驱动焊枪摆动,工作可靠长距离激光跟踪器,实现对焊缝底部两侧及高度的跟踪PLC、触摸屏及AC伺服组成的控制系统实现自动排焊道。 ?产品型号:deuma ?产品类型:其他 ?生产厂家:德尔玛DEUMA(珠海)焊接自动化 ?产品参考价格:0.0 ?产品领域:工程机械 窄间隙焊接是厚板焊接领域的一项先进技术。与普通坡口的埋弧焊相比,窄间隙焊具有无可比拟的优越性。如坡口窄、焊缝金属填充量少,可以节省大量的焊材和焊接工时;由于窄间隙焊时热输入量较低,使焊缝金属和热影响区的组织明显细化,从而提高其力学性能,特别是塑性和韧性。 要在深入母材很窄的坡口中实现无缺陷的焊接,难度是很大的。除了精确制备工件坡口以外,还要从焊接方法、焊接设备、焊缝跟踪、工艺措施等方面解决一系列难题。经焊接界多年努力,窄间隙焊已发展了多种气体保护焊方法和埋弧焊方法,在各方面取得了实际应用。窄间隙气体保护焊与窄间隙埋弧焊相比,虽然前者间隙更窄、效率更高,但在电弧的稳定性、气体保护的有效性和电弧对磁场的敏感性等方面都可能出现问题,而且由于间隙更窄,一旦出现问题返修更为困难。因而对于要求绝对可靠的大型核能容器来说,一般均选择后者而不选择前者。 窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂 56%~64.7%。窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW工艺。 NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。据报导,最佳焊丝尺寸为3mm。4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm 的钢板。 NG-SAW焊道熔敷方案的选择与许多因素有关。单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。然而,尽管使用较高的坡口填充速度,单道焊方案较

水平钢筋窄间隙焊施工工艺大全

水平钢筋窄间隙焊施工工艺大全 1 范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及以上的热轧Ⅰ、Ⅱ级钢筋的现场水平连接。 2 施工准备 2.1 材料及主要机具: 2.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2 焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求,焊条质量应符合以下要求: 钢筋电弧焊使用的焊条牌号 表4-17 项次钢筋级别窄间隙焊 1 2 3Ⅰ级 Ⅱ级 Ⅲ级 E5003 E5016 E6016—D1 注:不含余热处理Ⅲ级钢。 2.1.2.1 药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 2.1.2.2 焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成

块脱落现象。 2.1.2.3 焊条必须根据焊条说明书的要求烘干后才能使用。 2.1.2.4 焊条必须有出厂合格证。 2.1.3 主要机具 2.1. 3.1 焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A电流,空载电压应为75V及以上。 2.1. 3.2 U形铜模:U形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 2.1. 3.3 其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。 2.2 作业条件: 2.2.1 焊工必须持有有效的考试合格证。 2.2.2 接头位置应符合规定。 2.2.3 电源应符合要求。 2.2.4 作业场地应有安全防护设施,以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5 熟悉图纸,做好技术交底。 3 操作工艺 3.1 工艺流程

熔化极窄间隙焊枪装备分析

熔化极窄间隙焊枪装备分析 丁敏 唐新华 芦凤桂 梅崟玺 姚舜 (上海交通大学 上海市激光制造与材料改性重点实验室,上海 200240) 摘 要:综述了熔化极窄间隙焊枪装备的结构特征、制造工艺进展及趋势。分析了熔化极窄间隙焊枪的设计关键 点,从而总结了熔化极窄间隙焊枪的发展趋势。 关键词:熔化极窄间隙焊,焊枪,装备分析 窄间隙焊接是一种先进经济的焊接方法,从发明到现在已经有几十年的历史,它以提高效率、降低成本、提高焊缝质量和减小焊缝变形为特点,从而为传统的弧焊工艺开辟了新的发展方向。 近年来,我国日益成为世界的制造中心,大型结构或工件的连接成为制约一个国家的发展的一个基本要素,而连接这些构件成为制约我国向制造大国发展的瓶颈。并且我国在焊接设备的研究和制备方面已经远远落后于日本、美国等发达国家,这与中国的世界制造中心的地位极不相称。今年来,我国的窄间隙焊接工艺虽然有一定的进步,但离优质化生产要求还有很大的差距,为了缓解焊接行业的困难局面,更好的提高制造水平,我国应该大力提高窄间隙焊接设备及工艺的水平。 窄间隙焊接具有(1)在大多数情况下开方形坡口,开坡口角度仅仅为了预防角变形;(2)NGW的焊缝由多层焊层组成,不同于电渣焊、气电焊;(3)从坡口的跟部到顶部,每一焊层的焊道数是固定的,1道或2道(4)与常规埋弧焊、电渣焊工艺相比,窄间隙焊接只需用小能量;(5)窄间隙焊接有全位置工艺性能,而电渣焊和埋弧焊只能在平焊位置施焊。因而,窄间隙焊接具有以下优点(1)提高效率,降低成本。由于矩形窄坡口的形状简单、截面小,接头制备及焊接工序的劳力消耗少,填充材料及能量的消耗少。全位置焊和单面焊的可行性以及取消焊后热处理的可能性,都有助于降低窄间隙焊接的总成本。(2)提高焊缝质量。由于线能量低以及在深坡口内连续堆焊而使焊道多次经受回火,从而形成一个十分狭窄的热影响区和细晶粒的焊缝金属,是焊接接头的力学性能尤其断裂韧性、疲劳强度得到提高。窄间隙焊接不仅在焊接低碳钢,而且在焊接低合金高强钢、高合金钢及铝钛合金时,都是一种非常好的焊接方法。(3)由于熔化的焊缝金属体积小,减小了残余拉应力区,减小了焊缝变形,焊件变形也较容易控制。(4)由于熔池体积小、线能量低,可进行全位置自动焊。(5)窄间隙焊接的应用,使一些大型铸件之类的厚壁部件可用焊接结构代替。但是窄间隙焊接也有一些缺点:(1)现有设备由于过分复杂而可靠性不高;(2)市场上可购到的设备太贵;(3)对电弧的任何不稳定现象都很敏感,而这对焊缝质量是不利的;(4)返修焊较困难。[1-11] 一般来说,窄间隙焊接原理对于不同的窄间隙焊接方法是不同的,对于熔化极窄间隙焊接来说,主要是靠电弧熔化侧壁金属与焊丝熔化的金属混合形成焊缝。现有的窄间隙焊接工艺的方法主要有双丝串联法(两根焊丝和两个导电嘴一前一后,每根焊丝各直接对着一面侧壁,从而提高了侧壁的焊透能力)、单丝摆动法(电弧横穿坡口摆动,由于导电嘴至侧壁距离很小,这种摆动较难实现,因此此法很少使用)、导电嘴倾斜法(将导电嘴完成15度左右,焊接时导电嘴向前移动的同时还左右回转,是电弧产生摆动运动。此法比较难实现)波状焊丝法(主要有两种,一种是焊丝在送进时,受到摇动翼板的弯曲作用以及送进辊的牵引产生塑性变形而变成波浪形,第二种是专门设计焊丝成形齿轮代替通常的焊丝送进滚轮装置,焊丝通过齿轮产生塑性变形变成波浪形)和绞和焊丝法(采用由两根焊丝绞扭而成的焊丝进行焊接,此种方法绞合焊丝的来源成为一个问题)。 为了实现以上传统的窄间隙焊接方法,基本上需要采用较复杂的机械外部设备,使得焊枪设备的可靠性比较差,因而造成焊接时控制比较困难,窄间隙焊接与传统的焊接主要差别就是是否拥有窄间隙焊枪。

水平钢筋窄间隙焊施工工艺标准

水平钢筋窄间隙焊工艺标准 1范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及 以上的热轧I?皿级钢筋的现场水平连接。 2施工准备 2.1材料及主要机具: 2.1.1钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求,焊条质量应符合以下要求: 2.1.2.1药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 2.1.2.2焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。 2.1.2.3焊条必须根据焊条说明书的要求烘干后才能使用。 2.1.2.4焊条必须有出厂合格证。 钢筋电弧焊使用的焊条牌号表4-17 注:不含余热处理皿级钢。

2.1.3 主要机具 2.1. 3.1焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A 电流,空载电压应为75V 及以上。 2.1. 3.2U 形铜模:U 形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 2.1. 3.3其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯 等。 2.2 作业条件: 2.2.1焊工必须持有有效的考试合格证。 2.2.2 接头位置应符合规定。 2.2.3电源应符合要求。 2.2.4作业场地应有安全防护设施、以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5熟悉图纸,做好技术交流。 3操作工艺 3.1 工艺流程: 检查设备T选择焊接参数T试焊作模拟试件T送试T确定焊接参数T 施焊T质量检验 3.2 检查电源、弧焊机及工具;焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。 3.3选择焊接参数:根据钢筋直径,参照表4-18 选择焊接参数。水平钢筋窄 间隙焊焊接参数表4-18

钢轨超窄间隙焊接熔池形成及接头性能研究

博士学位论文 目录 摘要........................................................................................................................... I Abstract .....................................................................................................................III 第1章绪论 . (1) 1.1选题背景及意义 (1) 1.2钢轨焊接技术及钢轨原位焊接的研究现状 (2) 1.2.1钢轨焊接技术及应用 (2) 1.2.2钢轨原位焊接研究现状 (4) 1.3超窄间隙焊接的特点及其用于钢轨焊接的优势 (7) 1.3.1超窄间隙焊接的特点 (7) 1.3.2超窄间隙焊接方法应用于钢轨原位焊接的优势 (8) 1.4超窄间隙焊接的研究现状 (9) 1.5焊剂带约束电弧超窄间隙焊接方法 (11) 1.5.1焊剂带约束电弧超窄间隙焊接的基本原理 (11) 1.5.2焊剂带约束电弧超窄间隙焊接的研究进展 (12) 1.5.3超窄间隙焊接用于钢轨焊接面临的主要问题 (14) 1.6本文的主要研究内容与创新点 (15) 1.6.1本文的主要研究内容 (15) 1.6.2创新点 (16) 第2章钢轨对接超窄间隙焊接试验装置 (17) 2.1 引言 (17) 2.2钢轨超窄间隙焊接装备 (17) 2.2.1钢轨定位夹紧机构的设计 (17) 2.2.2约束电弧强迫成型装置的设计 (20) 2.2.3超窄间隙焊接焊枪的设计 (22) 2.2.4钢轨超窄间隙焊接装备总装配图 (25) 2.3焊剂片的制作工艺及使用 (25) 2.3.1焊剂片的制作 (25) 2.3.2焊剂带的制作 (27) 2.4焊接加热装置 (30) 2.5钢轨超窄间隙焊接的工艺步骤规划 (31)

012水平钢筋窄间隙焊

水平钢筋窄间隙焊 1范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及以上的热轧I、 n级钢筋的现场水平连接。 2 施工准备 2.1材料及主要机具: 2.1.1钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求, 焊条质量应符合以下要求: 2.1.2.1药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 2.1.2.2焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。 2.1.2.3焊条必须根据焊条说明书的要求烘干后才能使用。 2.1.2.4焊条必须有出厂合格证。 2.1.3 主要机具 2.1. 3.1焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A 电流,空载电压应为75V及以上。 2.1. 3.2U形铜模:U形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形 铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与 被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 2.1. 3.3其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。 2.2 作业条件: 2.2.1焊工必须持有有效的考试合格证。 2.2.2接头位置应符合规定。 2.2.3电源应符合要求。 2.2.4作业场地应有安全防护设施,以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5 熟悉图纸,做好技术交底。 3操作工艺 3.1 工艺流程 检查设备-选择焊接参数- 试焊作模拟试件—|送试| —确定焊接参数 施焊-质量检验 3.2检查电源、弧焊机及工具:焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。 3.3选择焊接参数:根据钢筋直径,参照表4-18选择焊接参数。

窄间隙焊接现状

窄间隙焊接的应用现状 窄间隙焊焊缝较好的力学性能、较低的残余应力与残余变形以及窄间隙焊高的焊接生产率与低的生产成本,决定着该技术在钢结构焊接领域客观上存在着巨大的应用潜力和广阔的应用范围。从技术角度上看,其诸多的技术优越性决定着该技术具有极大的诱惑力。但从经济角度上看,窄间隙焊接技术的确存在着一个经济板厚范围问题,即享有其技术优越性的同时,能猁显著经济效益的板厚范围。一般来讲,板厚越大,其经济效益也越大。具有明显经济优越性的最小板厚,可称为窄间隙焊的下限板厚。该下限板厚随着结构钢种、结构可靠性要求、结构尺寸及空间位置而变化,但一般为20~30mm。上限板厚只取决于所开发的窄间隙焊技术的焊枪可达深度,理论上不存在上限板厚限制焊枪。已有的窄间隙焊,焊接500~600mm板厚无任何技术障碍。 目前,窄间隙焊接已成功地应用到了工业生产中的许多方面,其具体分布结构见表1,2<10>。 表1 NGW应用领域分布表 NGW应用领域利用率(%) 压力容器和锅炉52.5 产业机械25 海洋结构和造船12.5 压力水管10 表2 NGW利用率分布表 NGW方法GMAW GTAW GSAW 利用率(%)75 5 20 在经济建设中,许多大型钢结构、桥梁、舰船以及核反应堆上都要求采用大厚度钢板连接〔10〕。我国焊接钢结构基本上停留于焊条电弧焊水平,窄间隙焊接应用极少,这不仅很难提高劳动生产率,而且焊接质量水平不高。 当前,大厚度钢板越来越广泛地应用于生产中,我国可在传统的焊条电弧焊基础上,加快利用窄间隙焊接的步伐。我国的窄间隙焊接技术可在借鉴国外偏重于机械式的基础上,利用先进的计算机控制技术,向机械和控制相结合的方面发展,从而成为其今后发展的一个方向。

窄间隙焊接的应用现状及发展趋势

窄间隙焊接的应用现状及发展趋势 自1963年12月《铁时代》杂志上首次刊发由美国Battelle研究所开发的窄间隙焊接技术以来(术语“窄间隙焊接”于1966年5月第一次出现在《British Welding Journal》杂志上发表的由美国Battelle芯克腞P Meister和D C Matin合写的文章中〔1〕),窄间隙焊接技术作为一种更先进的焊接技术,立即受到了全世界各国焊接专家的高度关注,并相继投入了大量的研究〔2〕。V Y 马林从许多刊物中整理出了窄间隙焊接的下述特征〔3〕:①是利用了现有的弧焊方法的一种特别技术;②多数采用I形坡口,坡口角度大小视焊接中的变形量而定;③多层焊接;④自下而上的各层焊道数目相同(通常为1或2道);⑤采用小或中等热输入进行焊接;⑥有全位置焊接的可能性。 日本压力容器委员会施工分会第八专门委员会曾审议了窄间隙焊接的定义,并作了如下规定:窄间隙焊接是把厚度30mm以上的钢板,按小于板厚的间隙相对放置开坡口,再进行机械化或自动化弧焊的方法(板厚小于200mm)。经过半个多世纪的研究和发展,人们对其焊接方法和焊接材料进行了大量的开发和研究工作,目前窄间隙焊在许多国家的工业生产中都发挥着巨大的作用。 1 窄间隙焊接技术的分类和原理 窄间隙焊接技术按其所采取的工艺来进行分类〔5〕,可分为窄间隙埋弧焊(NG-SAW)、窄间隙熔化极气体保护焊(NG-GMAW)、窄间隙钨极氩弧焊(NG-GTAW)、窄间隙焊条电弧焊、窄间隙电渣焊、窄间隙激光焊,每种焊接方法都有各自的特点和适应范围。 1.1 窄间隙埋弧焊 1.1.1 窄间隙埋弧焊简介 窄间隙埋弧焊出现于上世纪80年代,很快被应用于工业生产,它的主要应用领域是低合金钢厚壁容器及其它重型焊接结构。窄间隙埋弧焊的焊接接头具有较高的抗延迟冷裂能力,其强度性能和冲击韧性优于传统宽坡口埋弧焊接头,与传统埋弧焊相比,总效率可提高50%~80%;可节约焊丝38%~50%,焊剂56%~64.7%。窄间隙埋弧焊已有各种单丝、双丝和多丝的成套设备出现,主要用于水平或接近水平位置的焊接,并且要求焊剂具有焊接时所需的载流量和脱渣效果,从而使焊缝具有合适的力学性能。一般采用多层焊,由于坡口间隙窄,层间清渣困难,对焊剂的脱渣性能要求秀高,尚需发展合适的焊剂。 尽管SAW工艺具有如下优点:高的熔敷速度,低的飞溅和电弧磁偏吹,能获得焊道形状好、质量高的焊缝,设备简单等,但是由于在填充金属、焊剂和技术方面取得的最新进展,使日本、欧洲和俄罗斯等国家和地区在焊接碳钢、低合金钢和高合金钢时广泛采用NG-SAW 工艺。 NG-SAW用的焊丝直径在2~5mm之间,很少使用直径小于2mm的焊丝。据报导,最佳焊丝尺寸为3mm。4mm直径焊丝推荐给厚度大于140mm的钢板使用,而5mm直径焊丝则用于厚度大于670mm的钢板。 NG-SAW焊道熔敷方案的选择与许多因素有关。 单道焊仅在使用专为窄坡口内易于脱渣而开发的自脱渣焊剂时才采用。然而,尽管使用较高的坡口填充速度,单道焊方案较之多道焊方案仍有一些不足之处。除需要使用非标准焊剂之外,它还要求焊丝在坡口内非常准确地定位,对间隙的变化有较严格的限制。对焊接参数,特别是电压的波动以及凝固裂纹的敏感性大,限制了这一工艺的适应性。单道焊在日本使用较多。 日本以外的其他国宝广泛使用多道焊,其特点是坡口填充速度相当低,但其适应性强,可靠性高,产生缺陷少。尽管焊接成本较高,但这一方案的最重要之处在于,允许使用标准的或略为改进的焊剂,以及普通SAW焊接工艺。

窄间隙焊接

通用高效弧焊技术

General Efficient Arc Welding

Edition 2011

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 1

3.1 Narrow gap arc welding technique

3.1 窄间隙弧焊技术

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 2

1. 什么是窄间隙焊接?

1963年在“铁时代”杂志上首先由美国巴特尔研究所提出,顾名 思义就是焊接时坡口间隙比常规焊接要窄 日本压力容器研究委员会施工分会第八专门委员会:

板厚大于30mm以上,以小于板厚的间隙进行焊接 一般而言板厚小于200mm时,间隙小于20mm 板厚超过200mm时,间隙小于30mm。 对于常规厚板(30mm左右)坡口尺寸8-10mm以下为窄间隙, 5mm以下为超窄间隙。

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 3

窄间隙焊接照片

https://www.wendangku.net/doc/c3857555.html,/Narrow_Gap_Weldin g.htm

https://www.wendangku.net/doc/c3857555.html,/?spg=common/newsite m.asp&dID=100361025

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 4

常用的窄间隙坡口

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 5

分类

窄间隙焊接不是一种常规意义上的焊接方法,而是一种焊接方式,是 利用了现有的弧焊方法的一种特别技术 多种焊接方法都可用窄间隙焊接 (NGW: Narrow Gap Welding)

NG-TIG: 全位置、热丝,用于不锈钢、钛合金和镍基合金,电站和核工业 NG-SAW: 考虑脱渣,已成熟,但不适于全位置焊 NG-GMAW(MAG、CO2): 适于全位置焊,但要解决飞溅和侧壁熔合问题(特别是横焊时),工艺 规范区间较窄

?Dr. Lin Sanbao, https://www.wendangku.net/doc/c3857555.html,/~arc , / 6

水平钢筋窄间隙焊工艺标准

水平钢筋窄间隙焊工 艺标准

水平钢筋窄间隙焊工艺标准 1 范围 本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径20mm及以上的热轧Ⅰ~Ⅲ级钢筋的现场水平连接。 22施工准备 2.1 材料及主要机具: 2.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 2.1.2 焊条:焊条的牌号应符合设计规定。如设计无规定时,应符合表4-17的要求,焊条质量应符合以下要求: 2.1.2.1 药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。 2.1.2.2 焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。 2.1.2.3 焊条必须根据焊条说明书的要求烘干后才能使用。 2.1.2.4 焊条必须有出厂合格证。 钢筋电弧焊使用的焊条牌号表4-17 注:不含余热处理Ⅲ级钢。 2.1.3 主要机具

2.1. 3.1 焊接电源:焊接电源可采用市场上的定型产品,其容量大小应能获得300A电流,空载电压应为75V及以上。 2.1. 3.2 U形铜模:U形铜模是由铜模、限位支座、固紧装置组成的专用模具。U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。铜模大小应与被焊钢筋直径相适应。一种铜模只宜用于相近的两种直径钢筋焊接。铜模应具有一定的厚度和体积。 2.1. 3.3 其它机具:焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。 2.2 作业条件: 2.2.1 焊工必须持有有效的考试合格证。 2.2.2 接头位置应符合规定。 2.2.3 电源应符合要求。 2.2.4 作业场地应有安全防护设施、以及防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故。 2.2.5 熟悉图纸,做好技术交流。 3 操作工艺 3.1 工艺流程: 检查设备→选择焊接参数→试焊作模拟试件→送试→确定焊接参数→施焊→质量检验 3.2 检查电源、弧焊机及工具;焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。 3.3 选择焊接参数:根据钢筋直径,参照表4-18选择焊接参数。 4-18

窄间隙埋弧自动焊关键技术的研究

窄间隙埋弧自动焊关键技术的研究 华爱兵蹇智勇鲍云杰雷勇 (北京时代科技股份有限公司北京 100085) 摘要:针对窄间隙埋弧自动焊的关键技术—排焊道和焊缝跟踪,设计了一种新型的导电嘴偏摆机构和长距离激光跟踪系统。导电嘴偏摆机构采用齿轮-齿条组合传动的方式,具有线性控制的特点,焊枪角度的重复定位精度高。长距离激光跟踪系统利用伺服电机带动激光点在窄间隙坡口内部扫描,实时提取坡口内部信息,确保焊丝端部到侧壁的距离恒定以及焊丝伸出长度不变。 关键词:窄间隙埋弧焊;激光跟踪;扫描 Research on Critical Technologies of Narrow Gap SAW HUA Ai-bing, JIAN Zhi-yong, LEI Yong (Beijing TIME Technologies Co., LTD , Beijing, 100085, China) Abstract: For critical technologies which arc bead array and seam tracking of narrow gap SAW, a new swing mechanism of conductive nozzle and a long-distance laser trace system arc designed. The combination drive of gear and rack is used for the swing mechanism, which characterized as liner control and high-precision of repeat positioning. The principle of long-distance laser tracking is that the inner groove is scanned by one laser point drove with servo motor and the groove message is real time exacted. So the distance from wire end to side wall and the length of wire extension remain constant. Key words: narrow gap SAW; laser tracking; scanning 1 引言 上世纪六、七十年代,在已有的埋弧焊接方法和工艺的基础上,加上特殊焊丝向狭窄坡口内的导入技术以及焊缝自动跟踪等特别技术而形成的一种新的熔敷方法[1],即窄间隙埋弧自动焊,它主要应用于锅炉、重型压力容器、石油化工以及核电制造等厚板领域的纵缝和环缝的焊接。与传统焊接方法相比,窄间隙埋弧焊具有几个优点:(1)与传统埋弧焊相比,窄间隙埋弧焊的坡口窄,焊材填充量小,因此焊接效率高、成本低;(2)与窄间隙TIG焊和窄间隙MIG焊相比,窄间隙埋弧焊的焊前准备时间较短,坡口制备要求不高,易于工人掌握;(3)焊接热输入小、热影响区窄、晶粒长大区域小,因此残余应力和焊接变形小;(4)窄间隙埋弧焊属于有规律的多层焊接,每一层焊缝对前面的焊缝具有回火作用,细化了焊缝金属的晶粒,因此焊接接头的韧性较好;(5)由于侧壁熔深一致,母材金属能够均匀地稀释到焊缝中去,因此热影响区的宽度和焊缝金属的成分比较均匀。 目前,瑞典ESAB公司、艾美特焊接自动化技术(北京)有限公司、哈尔滨焊接研究所、北京中电华强焊接工程技术有限公司等企业都能够提供各自的窄间隙埋弧焊接产品[2-5]。本文在分析国内外几种主流窄间隙埋弧焊设备技术特点的基础上,研制了一种新型的窄间隙埋弧焊接系统,其核心技术主要包括线性控制的导电嘴偏摆机构、长距离激光跟踪系统、全数字控制系统。 2 线性控制的导电嘴偏摆机构 对于窄间隙埋弧焊而言,其突出问题在于如何解决脱渣和侧壁熔合。为了保证脱渣的可靠性,窄间隙埋弧自动焊基本采用一层两道或者一层三道的方式,当采用一层两道时,枪角的变换顺序为……左——右——左……,当采用一层三道时,枪角的变换过程为……左——右——中——左——右——中……,这就是通常所说的排焊道。 目前市场上主流窄间隙产品的排焊道实现方式不外乎两种(如图1)所示,其一是瑞典伊萨公司为代表的偏摆型导电嘴(见图1a),其二是哈尔滨焊接研究所为代表的转角式导电嘴(见图1b),也可称为导电杆旋转型。